Описание конструкции

Здесь пользователь должен учитывать некоторые нюансы.

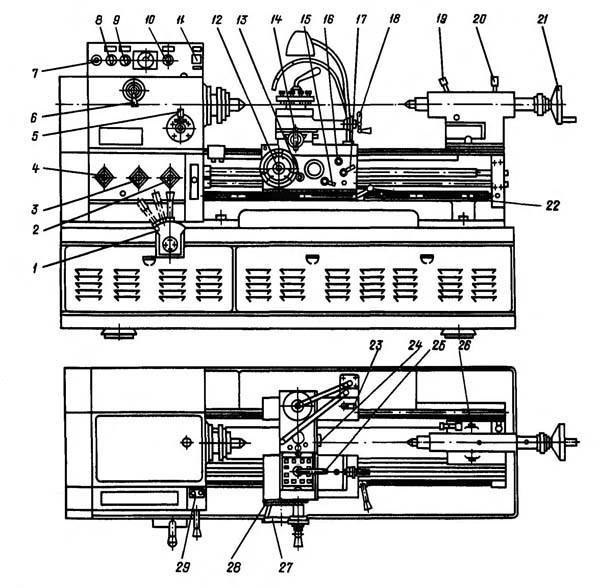

Расположение основных узлов

- Основной узел – станина.

По сравнению с другими комплектующими, она обладает минимальной массой. Деталь крепится на специальной площадке, при помощи соответствующих болтов. У станины есть две направляющие. Одна из них выполнена в форме «ласточкиного хвоста», а вторая – выглядит как призма. Суппорт на станине держится жёстко благодаря таким формам и клиньям, отвечающим за регулировку.

- Передняя бабка располагается обычно слева.

Её устанавливают внутри пазов таким образом, что пользователь легко разворачивает деталь на несколько градусов, когда возникает необходимость. То есть, центр без проблем смещается относительно оси. Тогда при обработке деталей легко добиться получения определённой формы.

- Передняя бабка вмещает в себя коробку скоростей.

Рычаги управления размещаются снаружи. Гитара сменных шестерёнок монтируется в передней части. Перед нарезанием резьбы шестерёнки меняются, если в этом возникает необходимость. Коробка скоростей – место, где можно отыскать шпиндельный узел. Сам шпиндель вращается при поддержании скоростей до 16-2000 оборотов в минуту.

Двигатель главного привода у станка находится в специальной тумбе, с левой стороны. Прямое и обратное вращение шпинделя включаются в любой удобный момент.

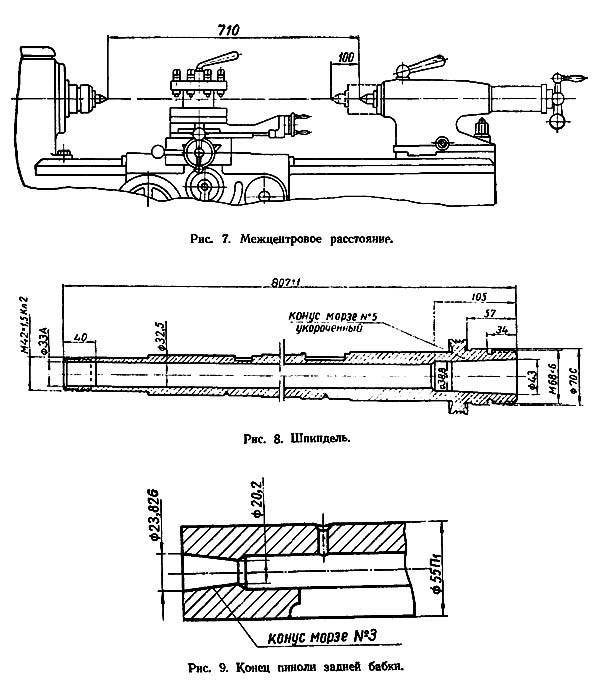

- Задняя бабка – у станины справа.

В эту часть вставляются различные инструменты, включая центр и плашки, метчики, свёрла.

Задняя бабка отличается надёжным креплением, она легко движется по поверхности станины. Ход пиноли – 100 мм.

- Фартук, через который проходят вал с винтом.

- Суппорт.

- Коробка подач.

- Электрический шкаф.

- Смазывающе-охлаждающая жидкость.

- Экран для дополнительной защиты.

Передняя бабка

Редуктор участвует в процессе передачи вращательного движения шпиндельного шкива. Здесь так же принимает участие индивидуальный электрический двигатель. Ремни типа «Б» обеспечивают работу клиноременной передачи. Движение идёт прямо к шпинделю сквозь перебор, либо обходя его.

В конструкции присутствует два подшипника качения. Благодаря чему сохраняется свойство центровки, клиновидный шкив провода не утрачивает своего первоначального положения. Ориентация происходит на основе центральной части шпиндельной бабки. Натяжение клиновидных ремней не оказывает на конструкцию негативного влияния. Шпиндель не испытывает повышенных нагрузок.

Всего у шпиндельной бабки шесть скоростных ступеней. Блок-шестерни передвигаются по шлицам, что и позволяет контролировать скорость, выбирать определённый вариант.

Отдельный насос, с приводом от электродвигателя, отвечает за смазывание передней бабки. Благодаря наличию блокировки исключается вероятность того, что система запустится при отсутствии соответствующей жидкости.

Управление станком

Регулировка устройствами производится с задействованием набора рабочих инструментов. Пиноль заставляет двигаться маховик. Она фиксируется с использованием особым образом сконструированного упора, располагающегося в задней бабке, закрепляемого на станине конкретной рукояткой. Ручки, находящиеся у станины спереди, применяются для регулирования конкретных рабочих процессов:

- включение проворачивания валика или винта;

- избирание вращательной частотности узла со шпинделем;

- настройка подачи;

- кнопка, запускающая механизм сцепки и расцепки рейки для создания резьбы с помощью шестеренного вала;

- движение верха суппорта;

- запуск и отключение разъемной гайки винта;

- выбор вида нарезки резьбы;

- отключение и запуск муфты предохранения;

- определение настроек резьбы и запуск обратного хода винта;

- сообщение о степени нагрузки;

- пуск прямого и реверсивного обращения бабки шпинделя;

- рукоятка для поворачивания и крепежа головки резца;

- кнопка запуска электронасоса, который подает охлажденную жидкость.

- кнопка запуска электропитания и зонального освещения рабочей области.

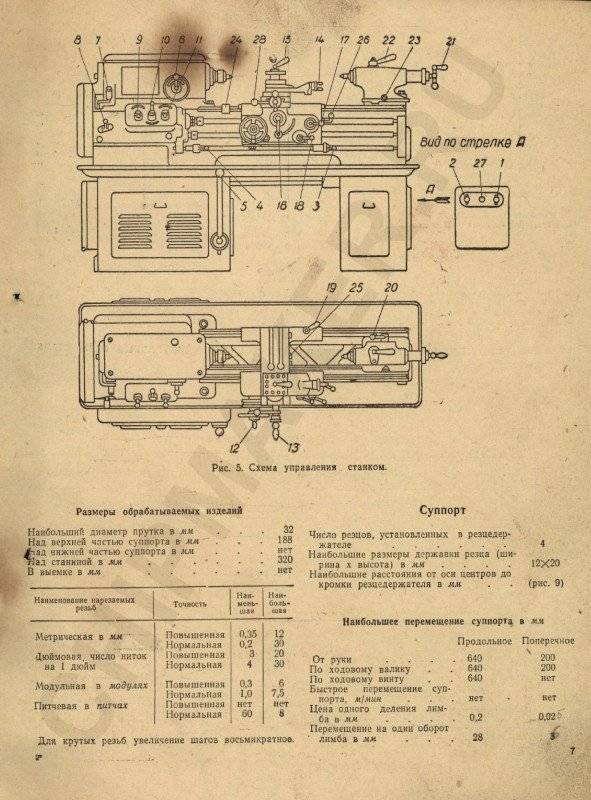

Технические характеристики станка 1В61

| Наименование параметра | 1Л61 | 1Б61 | 1В61 | 1М61 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 320 | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 160 | 160 | 160 | 160 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 710, 1000 | 500, 710 | 710, 1000 |

| Наибольшая длина обтачивания (Наибольшее продольное перемещение суппорта), мм | 430 | 640, 930 | 430, 640 | 640 |

| Высота центров, мм | 170 | 170 | 170 | 170 |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | 190 | 190 | 180 | 180 |

| Высота от опорной поверхности резца до оси шпинделя, мм | 25 | 25 | 25 | 25 |

| Наибольшие размеры сечения державки резца (ширина х высота), мм | 22 х 35 | 22 х 35 | 22 х 35 | 22 х 25 |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 35 | 35 | 35 |

| Наибольший диаметр прутка, проходящего через отверстие в шпинделе мм | 32 | 32 | 32 | 32 |

| Число ступеней частот прямого и обратного вращения шпинделя | 24 | 24 | 8 | 24 |

| Частота прямого и обратного вращения шпинделя, об/мин | 10..1250 | 16..2000 | 32..1200 | 12,5..1600 |

| Размер внутреннего конуса в шпинделе по ГОСТ 13214-67 | М5 | М5 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | М75 х 5 | М75 х 5 | 6К | 6К |

| Торможение шпинделя | есть | есть | есть | есть |

| Суппорт. Подачи | ||||

| Наибольшее продольное перемещение каретки суппорта, мм | 430 | 640, 930 | 600 | 640 |

| Наибольшее поперечное перемещение суппорта, мм | 250 | 250 | 200 | 200 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,5 | 0,5 | 0,5 | 0,5 |

| Продольное перемещение суппорта на один оборот лимба, мм | 100 | 100 | 100 | 100 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение суппорта на один оборот лимба, мм | 5 | 5 | 5 | 5 |

| Число ступеней продольных и поперечных подач | 17 | |||

| Пределы скорости продольных подач, мм/об | 0,08..1,2 | 0,08..1,20,12..1,9 | ||

| Пределы скорости поперечных подач, мм/об | 0,04..0,6 | 0,04..0,60,06..0,95 | ||

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | нет | нет | нет |

| Количество нарезаемых резьб метрических | 13 | |||

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..96 | 0,5..96 | 0,5..96 | 0,5..6 |

| Количество нарезаемых резьб дюймовых | 16 | |||

| Пределы шагов нарезаемых резьб дюймовых | 0,25…48 | 0,25…48 | 0,25…48 | 3,5…48 |

| Количество нарезаемых резьб модульных | 10 | |||

| Пределы шагов нарезаемых резьб модульных | 0,25…48 | 0,25…48 | 0,25…48 | 0,25…3 |

| Количество нарезаемых резьб питчевых | 16 | |||

| Пределы шагов нарезаемых резьб питчевых | 0,5..96 | 0,5..96 | 0,5..96 | 7…96 |

| Предохранитель от перегрузки | ||||

| Блокировка продольных и поперечных подач | ||||

| Выключающие продольные упоры | ||||

| Резцовые салазки (Верхний суппорт) | ||||

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 125 | 125 | 125 | 120 |

| Цена деления лимба верхнего суппорта (резцовых салазок), мм | 0,03 | 0,03 | 0,05 | 0,05 |

| Перемещение на один оборот лимба, мм | 3 | 3 | ||

| Наибольший угол поворота, град | ±60° | ±60° | ±60° | -60°, +45° |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли задней бабки, мм | 120 | 120 | 120 | 100 |

| Наибольшее перемещение задней бабки, мм | ±12 | ±12 | ±12 | ±12 |

| Центр в пиноли задней бабки | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 4 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 2 | 2 | 2 | 2 |

| Электродвигатель главного привода, кВт (об/мин) | 2,8 (1420) | 4,5 (1440) | 2,2 (1430) | 4,0 (1450) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Патрон 3-х кулачковый самоцентрирующий | ||||

| Диаметр патрона, мм | Ø 200 | Ø 200 | Ø 200 | Ø 200, 7100-0007 |

| Диаметр переходного фланца, мм | Ø 200 | Ø 200 | ||

| Вес, кг | 16,2 | 16,2 | ||

| Диаметр зажима | 6..45 | 6..45 | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 1880 х 850 х 1450 | 2380 х 850 х 1450 | 1880 х 800 х 1450 | 2055 х 1095 х 1450 |

| Масса станка, кг | 1100 | 1600 (РМЦ=1000) | 1200 | 1260 |

Список литературы:

Токарно-винторезный станок 1В61. Руководство по эксплуатации, 1969

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки., 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

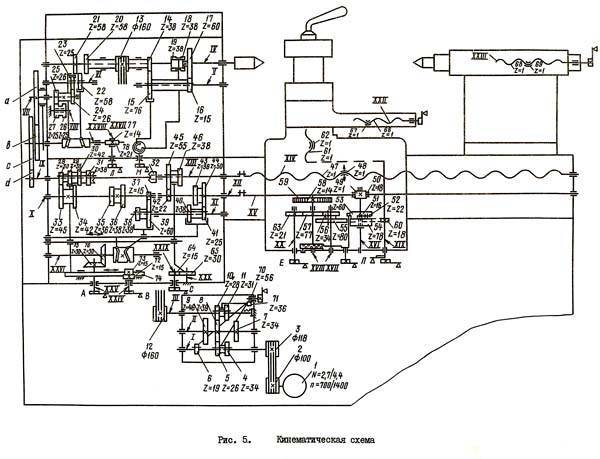

С1Е61ПМ, С1Е61ВМ Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка с1е61пм

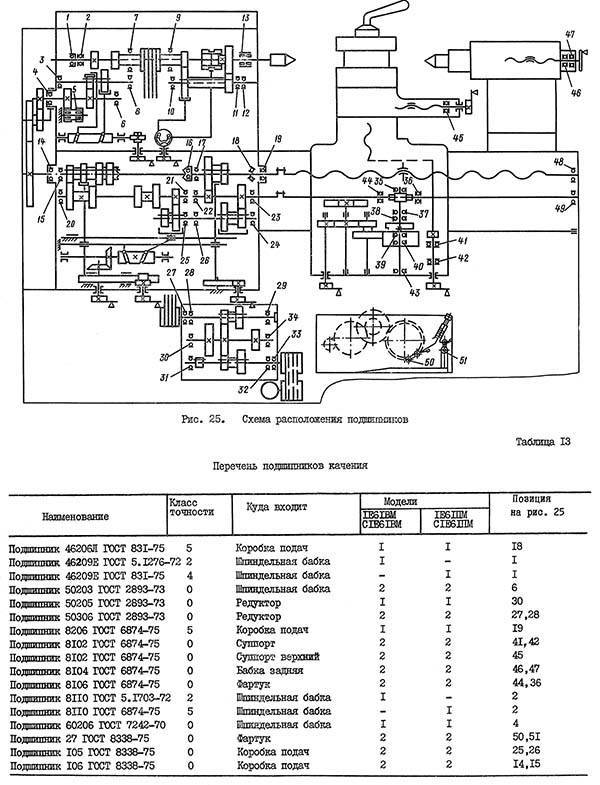

Схема расположения подшипников токарно-винторезного станка с1е61пм

Таблица шагов резьб и подач токарно-винторезного станка с1е61пм

Описание кинематической схемы токарно-винторезного станка С1Е61ПМ, С1Е61ВМ

Привод движения резания состоит из двух клиноременных передач, шеcтиступенчатого редуктора и переборного устройства.

Приводной вал I редуктора связан с двухскоростным электродвигателем мощностью 2,7/4,4 кВт клиноременной передачей через шкивы 2 и 3. Трехваловый редуктор имеет два двойных подвижных блока губчатых колес 5-4, 10-И и одно подвижное зубчатое колесо 6. Вал II получает вращение от вала I через зубчатые колеса 5-8, когда блок 5-4,(рис.5), сдвинут влево либо через губчатые колеса 4-7 при крайнем правом положении блока 5-4 или посредством зубчатых колес 6-9. В последнем случае зубчатое колесо 6 вводится в зацепление с зубчатым колесом 9, а блок 5-4 устанавливается в среднее нейтральное положение: Двойной блок IO-II позволяет увеличить количество скоростей на выходном валу III редуктора до 6.

Вращение от редуктора посредством клиноременной передачи через шкивы 12-13 и зубчатые колеса 14-15-16-17 сообщается шпинделю IV.

Нижний ряд чисел оборотов от 35,5 до 280 в минуту передается шпинделю через перебор.

Применяемый двухскоростной электродвигатель позволяет изменить нижний и верхний ряд чисел оборотов и получить 24 скорости вращения шпинделя. Вследствие совпадения шести скоростей шпиндель имеет 18 различных скоростей вращения (см. табл. 3).

Движение подачи суппорта передается от шпинделя. Вал VII получает вращение через зубчатые колеса 21-22-23-24. Подвижное зубчатое колесо 23, расположенное на валу VI, служит для изменения направления перемещения суппорта. При смещении зубчатого колеса влево вал VII получает вращение от блока 26-27, минуя промежуточное зубчатое колесо 24.

Для подачи суппорта сменные губчатые колеса a, b, c, d устанавливаются так, как показано на кинематической схеме, и вал IX приводится в движение от вала VII. Дальше движение передается через зубчатые колеса 28-33-37-39 на промежуточный вал XI. Выходной вал ХII и связанный с ним предохранительной муфтой ходовой валик XV получают вращение через зубчатые колеса 40-43 или 41-44.

Ходовой валик XV передает вращение посредcтвом червячной пары 49-50 валу XVI, на последнем установлены зубчатые колеса 51-52-53-54 планетарного механизма. Через планетарный механизм вращение передается на вал XVII, затем, через зубчатые колеса 55-56-57-58 передается движение на рейку. Таким образом, суппорт получает продольную подачу.

Поперечная подача осуществляется ходовым винтом XIX, который получает вращение от вала XVI через зубчатые передачи 51-52-53-54 и 55-60.

Для нарезания резьбы с шагом до 7-ми движение, как и при подаче суппорта, заимствуется от шпинделя станка. Резьбы с более крупным шагом нарезаются с использованием звена увеличения шага при включенном переборе. Для этого зубчатое колесо 22 вводят в зацепление с зубчатым колесом 20.

Для нарезания резьб минуя множительный механизм коробки подач, ходовой винт XIV соединяется посредством муфты 32 напрямую с гитарой.

Для нарезания метрической, дюймовой и модульной резьб сменные зубчатые колеса а, в, c, d гитары (см. табл. 6) устанавливаются так, как указано в табл. 15, 16.

Токарный С1Е61ПМ

Давненько я ничего не писал о своем станке… прошло вот уже 5 лет с момента покупки данного станочка… что я о нем скажу, даже в том состоянии в котором он мне достался — очень добротный станочек… чего только стоит резцедержка с 4 болтами на посадочный паз, а не с 3 (кто в теме тот поймет, как иногда нужно зажать какой-то мелкий резец), да и РМЦ в 710 мм покрывает практически весь диапазон хоббийных работ.

Все хвалят ИЖ, но мне вот этот станочек ближе по характеристикам, РМЦ больше (РМЦ 750 только в одного ИЖ ИТВМ.03), диаметры обработки над станиной 320 мм. против 240 в ИЖ ИТВМ 250.

Брал я его специально для постройки автомобиля, надоело бегать к токарям заказывать какие-то втулочки, переходники, кронштейны…

За все время эксплуатации станочек, даже в таком состоянии, не подводил… при всех износах режет 4 мм отрезным на расстоянии в 100 мм от патрона легко, без поджатия центром, но это не штатные режимы, просто проводил испытания, из интереса…. одним словом радует меня

Но все это время меня терзали сомнения по поводу состояния, потому как станочек трудился на заводе, и явно его не жалели, на суппорте что-то ровняли, он весь покоцан… долго собирался я сбросить суппорт… и вот подвернулась масштабная работа, где станочку придется попыхтеть и я все же решил разобрать и посмотреть что там, промыть, продуть каналы… одним словом сделать генеральную капиталку суппорту.

И так, сбросил суппорт

Думал там будет грязь, а нет меня приятно впечетлило состояние всего кроме станины, но об этом позже

Вот трубочка через которую плунжерный насос качает масло по суппорту

На фото она сидит не очень плотно, но это так кажется, по диаметру она посажена на герметик, поэтому соединение достаточно герметично. Но при этом при всем, забегая в перед, мне не удалось прокачать масло через весь суппорт вплоть до слива опять в фартух. Виной сему, думаю, малый ход эксцентрика, который давит на плунжер, Это тоже потом переделаю, ход у плунжера около 15 мм, а этот эксцентрик давит только где-то на 5 мм…

Вот суппорт со стороны призм, видим отсутствие задиров, но поношен он изрядно

Пока суппорт откисал немного в смеси солярки с бензином я бегло пробежался по станине микрометром, по плоской направляющей, той что сразу над зубчатой рейкой продольных перемещений суппорта… износ станины около 0,4 мм, ну это и не странно, конусит станок прилично, вот фото измерений на длине 400 мм (фото не ахти какого качества, но какое есть)

Продуваем все каналы, моем суппорт, моем прижимные планки, протираем привалочные плоскости на фартухе, протираем и отчищаем, от скопившейся за годы, масляно-стружечной массы

Как вижу поперечная подача отшабренна, вся кроме клина, следы предыдущих ремонтов…

Собираю все в обратном порядке…

А теперь дело за подвижной частью поперечного суппорта… вот его немного модернизируем. В недалеком будущем на этот суппор будет установлена фрезерная приставка, да и другие приспособы можно будет ставить… для расширения возможностей сверлю 6 отверстий и режу в них резьбу М10.

Для того, чтобы в отверстия не попадала стружка и резьба не ржавела, заполняю отверстия маслом и закручиваю туда гужоны. Гужоны выдавливают масло и получается и от грязи защита и от коррозии

Так же была доработана перпендикулярная сторона этого суппорта, просверлил и нарезал 5 резьбу М5, винты взял в потай нержавейку. Потом изготовлю из 3 мм стального листа полосу и прижму к суппорту резиновую маслостойкую резину, которая будет прикрывать ластохвост, потому как именно вот он и изнашивается первый, потому как на него летит вся грязь, в то время как «задний» ластохвост на всех станках почти в идеале…

Ну пока прерву запись и так много букофф написал, будет время завтра еще напишу как я боролся с фиксатором резцедержки

Технические параметры модели 1Е61М

Для токарного промышленного оборудования применяются некоторые критерии исходя из которых определяются условия эксплуатации конкретного станка. Для описываемой нами модели подобными критериями выступают:

- максимально допустимая длина подлежащей обработке заготовки;

- максимально допустимые обороты шпинделя в пределах минуты;

- наибольший диаметр подлежащей обработке детали.

Рассматриваемая нами модель способна обрабатывать заготовки максимальной длиной до 710 и наибольшим диаметром относительно суппорта 320 миллиметров. Количество оборотов шпинделя регулируется соответствующим переключателем в пределах от 35 до 1335 в минуту.

Технические характеристики

Модификация 1Е61МТ занимает высокую позицию в списке лидирующих установок по многим показателям эффективности, но для массовой штамповки деталей она не годится.

Токарный станок 1е61мт

Токарный станок 1е61мт

Перед началом работы на токарном устройстве необходимо сравнить допустимые параметры заготовок, основными из которых являются:

- Деталь должна проходить по своей длине.

- Основу операции составляет выбранный скоростной режим, проверяется соответствие необходимо для обработки частоты вращений.

- Производится сверка диаметра будущей резьбы.

При совпадении этих условий мастер переходит непосредственно к настройке станка.

Токарный станок 1Е61М обладает массой отличий от альтернативных моделей. Технические параметры винторезного оборудования:

- Мощность главного привода, обеспечивающего вращение – 4,5 кВт.

- Отдельный двигатель насоса охлаждения работает при 125 Вт, двигатель смазочного механизма также на 125 Вт.

- Допустимая высота центров составляет 170 мм.

- Диаметр использующихся прутков доходит до 32 мм.

- Число резцов в главном держателе равняется 4.

- Две резцовые головки – на передней части, вторая расположена на заднем участке.

- Довольно точные параметры смещения лимба – 0,2 мм по продольной направляющей, и 0,02 мм по поперечной.

- Частота вращений минимальная – 35, максимальна доходит до 1600 оборотов.

- Масса оборудования без дополнительного оснащения – 1650 кг.

Токарная модель дополнительно оборудована специальной защитной системой от чрезмерных перегрузок шпинделя.

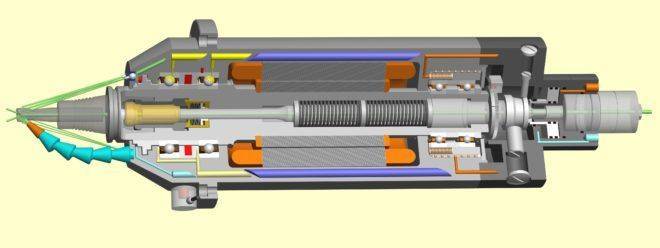

Шпиндель токарного станка

Шпиндель токарного станка

При возникновении необходимости он автоматически блокируется либо постепенно останавливается.

Основные регулировочные манипуляции со станком

Для гарантирования надежной работы агрегата огромное значение имеет тщательные первичная и текущая регулировки его составляющих его узлов и механизмов. К примеру, выставление зазора направляющим салазкам, производится винтом, своим буртом проникающим в клиновые пазы. Жесткость присоединения поперечных салазок, по которым движется каретка, обеспечивается за счет настройки их клина. Для регулировки степени натяжения необходимо:

- немного ослабить затяжку винта;

- подтягивать клин винтом, размещенным рядом, добиваясь плавности хода салазок;

- максимально затянуть первичный винт для окончательной фиксации положения регулировки.

В периодической регулировке натяжения нуждаются и клиновые ремни, подвергающиеся растяжению в результате длительной и интенсивной эксплуатации. Тяжело переоценить роль, которую играет клиновидный ремень, ведь именно он сообщает движение, которое принимает коробка скоростей от электродвигателя, позволяя выполнять качественное исполнение резьбового нанесения и прочих ответственных операций.

Последовательность натяжки клиновидных ремней на токарном станке следующая:

- Предварительно следует демонтировать крышки с передней тумбы.

- Затем, с помощью винта, подтягиваются салазки по продольным пазам, пока натяжение ремней не будет соответствовать требованиям.

- Необходимую регулировку заканчивают фиксацией достигнутого положения затягиванием гаек до упора.

Для натягивания шпиндельных ремней, следует снять заднюю крышку с передней тумбы. Затем, не до конца откручивая гайку регулировки, следует натянуть ремни до желаемого уровня. Завершите операцию завинчиванием гайки до упора.

Подшипник шпинделя регулируется гораздо сложнее. Конусообразная передняя шейка шпинделя скользит в двухрядном роликовом подшипнике, внутреннее кольцо которого имеет коническое отверстие, позволяющее регулировать зазоры шпинделя.

При грамотной и тщательной регулировке токарь в процессе эксплуатации станка не столкнется со случаями заедания шпинделя, который даже при ручном вращении должен свободно вращаться. А это, в свою очередь, гарантирует качественность обработки заготовок, отсутствие дробления при выполнении операций точения или нарезания резьб.

Задняя шейка шпиндельного узла вращается в радиально-упорном шариковом подшипнике, который функционально связан с шарикоподшипником, принимающим на свою конструкцию помимо радиального усилия также усилия, векторы которых направлены в двух плоскостях относительно шпинделя.

Натяжка упорного подшипника необходима для избавления от осевого и возможного радиального зазора (эта операция выполняется на предварительных стадиях регулировок). В дальнейшем выполняется настройка переднего подшипника по следующей методике:

- ослабляется затяжка стопорного винта;

- размещенное внутри подшипника кольцо подтягивается навертыванием гайки на шпиндель.

Технические характеристики токарного станка 1е61м гарантируют высокоточную обработку изделий только при выполнении следующих требований:

- Не допускается монтирование станка в непосредственной близости от аппаратов ударного действия и механизмов, оказывающих внешнюю вибрацию.

- Станок обязан монтироваться в хорошо освещенном чистом помещении, однако попадание прямых солнечных лучей следует исключить.

- Не допускается монтаж станка в непосредственной близости от систем обогрева или централизованного отопления.

- Температурный режим помещения должен обеспечиваться в пределах 16—22° по Цельсию.

- Замена ремней должна производиться согласно регламенту или по мере необходимости с учетом износа.

Видео: токарный станок 1Е61М.

https://youtube.com/watch?v=YAohexyuT9s

Republished by Blog Post Promoter

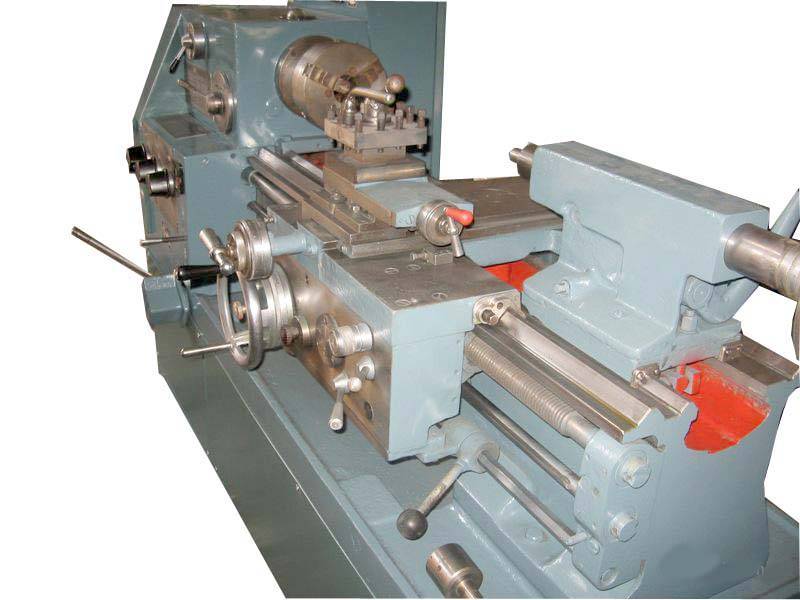

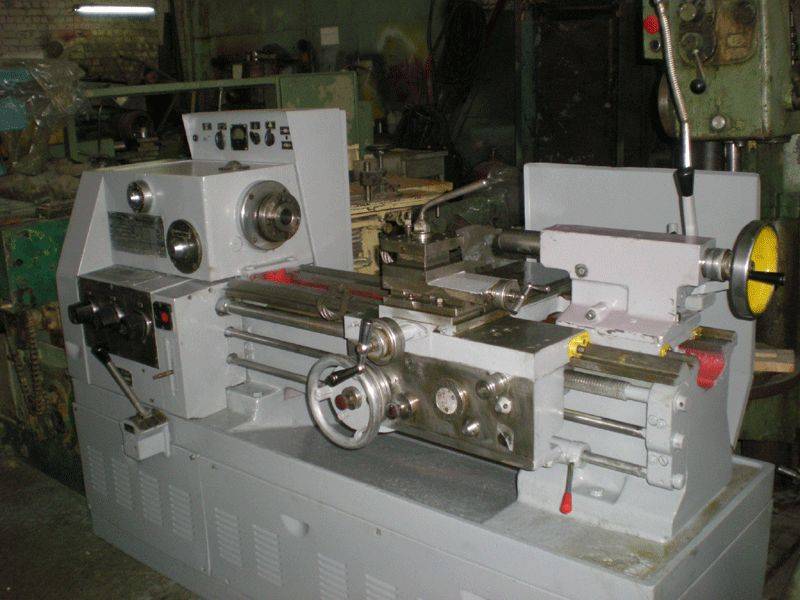

Устройство данных моделей

Компоновка станков С1Е61ПМ и 1Т61М схожа с теми, что у оборудования токарно-винторезной группы. К ее особенностям можно отнести нижеприведенные моменты:

- Станина. Для точного позиционирования всех узлов относительно друг друга используется жесткая основа. Уделяется довольно много внимания точности позиционирования всех элементов.

- Передняя бабка. Для передачи вращения устанавливается шкив, связанный со шпинделем. Основное вращение создает индивидуальный электрический двигатель. Исключить вероятность перегрева двигателя в случае заклинивания механизма решили при помощи клиноременной передачи. Она также применяется для изменения количества оборотов. Шпиндельная бабка характеризуется наличием шести скоростей переключения передачи. При этом регулировка происходит за счет перемещения блока-шестерни. Наличие большого количества трущихся элементов определяет то, что для снижения степени износа установлен насос для подачи смазки. Он работает также от основного привода.

- Суппорт. Продольное и поперечное передвижение суппорта осуществляется механическим способом. Для этого установили коробку передач и фартук с валиком. При необходимости может применяться ручной привод, представленный шестернями и маховиком. Также имеется и быстрая подача, которая нужна для смены положения суппорта.

- Задняя бабка. Она используется для существенного повышения точности резания. При установке требующейся оснастки можно провести фиксацию заготовки по второму торцу, за счет чего снизить вибрацию.

- Салазки для перемещения подвижных элементов. Они изготавливаются при применении нержавеющей стали с высокой прочностью и надежностью. Для того чтобы перемещение основных элементов проходило без сопротивления на салазки подается смазочная жидкость.

- Блоки управления представлены различными рукоятками и клавишами, а также лимбами.

При изготовлении применяется нержавеющая сталь и чугун. Токарно-винторезный станок токарный 1Е61 имеет стандартную компоновку, применение качественных материалов и точное позиционирование всех элементов позволило повысить точность резания. Шестерни гитары спрятаны в передней бабке. Кроме этого, станок токарно-винторезный 1Е61М имеет встроенную защиту от перегрузок, за счет чего существенно продлевается срок службы оборудования. Следующие технические параметры модели 1Е61М должны учитываться:

- Перемещение суппорта.

- Габаритные показатели.

- Область применения.

- Возможные режимы работы.

Скачать паспорт (инструкцию по эксплуатации) токарного станка 1Е61ВМ

У рассматриваемых моделей технические характеристики практически не отличаются. При учете основных параметров можно определить то, какого типа обработка может проводится.