Программируемый блок

Совокупность числового управления на токарном станке с работой специальных датчиков, отвечает за программирование функций:

- нарезки резьбы;

- изменения числа оборотов шпинделя;

- контроля формообразующих перемещений (двух координат одновременно);

- индексацию нарезающих устройств;

- коррекцию числа подач.

Запустить станок можно, пользуясь пультом управления или получая команды от программируемого комплекса. А в его электросхеме предусмотрели блокировку, запрещающую выполнение некорректных команд (при неправильном составлении УП):

Система смазки подобных устройств, запускается одновременно с включением оборудования. УЧПУ способно самостоятельно определять цикл подачи состава для смазки на узлы станка, если он эксплуатируется длительное время.

Чтобы расширить функционал токарных станков, при их комплектации можно применять разнообразные ЧПУ комплексы. Соответственно смонтированным устройствам, агрегату присваивают определенный индекс.

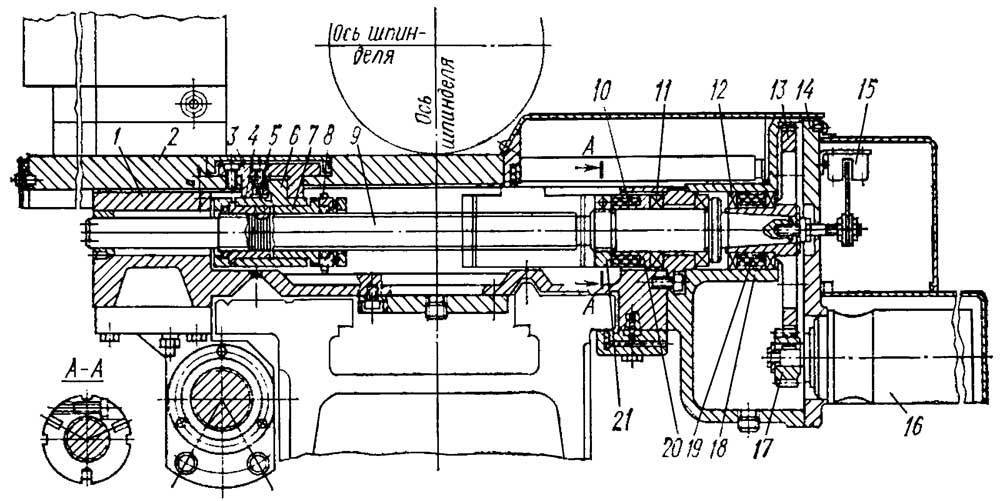

Привод поперечной подачи токарного станка с ЧПУ 16К20Ф3С5

Чертеж привода поперечной подачи токарного станка 16к20ф3

Каретка суппорта 1 перемещается по направляющим станины, а салазки 2 – по направляющим каретки. От шагового двигателя с гидроусилителем 16, закрепленного на кронштейне 14, вращение передается винту качения 9 через колеса 17 и 13. Для выбора зазора в зубчатом зацеплении смещают колесо 17 относительно колеса 13. Винт качения 9 установлен в радиальных подшипниках 12, натяг в которых создается двенадцатью пружинами 19, вставленными в специальные втулки 18. От осевого смещения винт качения удерживается упорными подшипниками 11, натяг в которых создается сжатием пружин 10. Раскрытие стыка между правым торцом гайки 21и втулки 20 недопустимо.

Корпус гайки 6 жестко крепят к суппорту 1 клином 5. Жесткая стыковка корпуса гайки 6 с фланцем 3 достигается подшлифовыванием последнего.

Выбор зазора и регулировку натяга в паре винт–гайка качения производят поворотом полугайки 7 относительно полугайки 4 с помощью колеса 8, поворот которого на один зуб относительно полугайки 7 приводит к осевому смещению на 1 мкм. Бесконтактный конечный выключатель 15 выдает предварительный сигнал о выходе в нулевое положение.

Нарезание резьбы достигается согласованием сигналов, поступающих от фотоэлектрического датчика резьбонарезания 12 (рис. 2.13) в шпиндельной бабке, и сигналов, поступающих в шаговый двигатель М2. Благодаря этому вращение шпинделя согласуется с продольным перемещением суппорта. Согласование осуществляет система ЧПУ. В ней же переключателем настраивают соотношение движений, необходимое для заданного шага Рд нарезаемой резьбы. Известные расчетные перемещения: 1 об. шп. → Рд мм перемещения суппорта выражаются через числа импульсов; 1000 импульсов от датчика 12 → 100 Рд импульсам на двигатель М2 (учитывая дискретность перемещений: Рд/0,01 = 100 Рд), то есть 10 импульсов от датчика 12 → Рд импульсам на двигатель М2.

Поворот планшайбы 3 шестипозиционного резцедержателя вокруг горизонтальной оси (вал VII) производится электродвигателем М4 через зубчатые колеса и червячную передачу . В рабочем положении планшайба фиксируется от поворота плоскозубчатой муфтой М2. Ее сцепление, которому препятствует пружина на валу VII, и расцепление происходят благодаря винтовой форме зубьев муфты М1. В начальный момент движения муфты М1 вал VII подается влево, муфта М2расцепляется и происходит поворот резцедержателя в нужную позицию, которая фиксируется конечными выключателями. Затем направление вращения двигателя М4 и, соответственно, муфты М1 меняется, кулачками полумуфты М1 сжимается пружина, и подвижная часть полумуфты М7 фиксируется на неподвижной ее части. Начинается рабочий цикл обработки.

Фото и описание устройства

Только что, была рассмотрена общая конструкция аппарата, а сейчас вместе с картинками будут подробно описаны устройства агрегата, их свойства, особенности, значения в механизме.

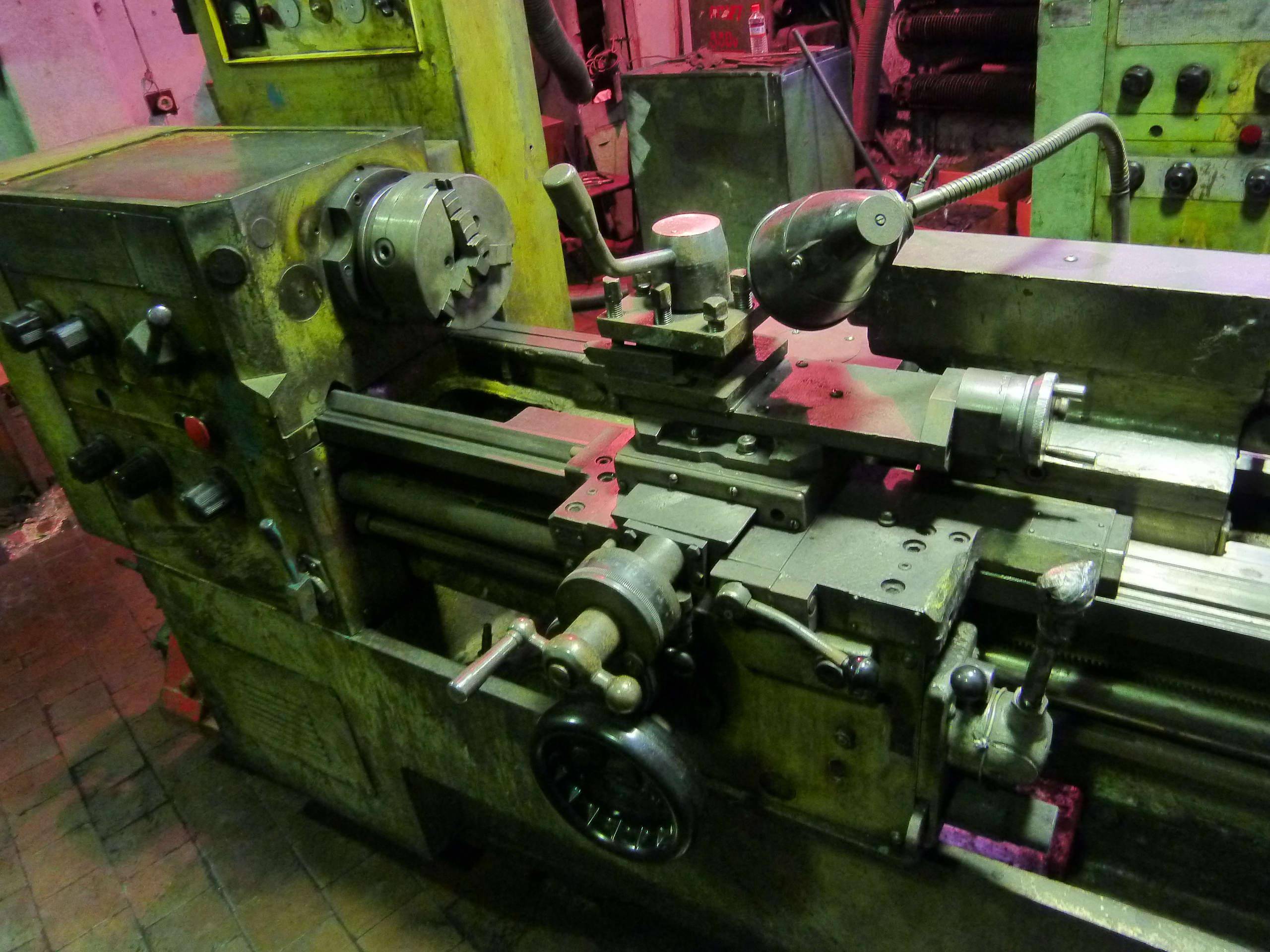

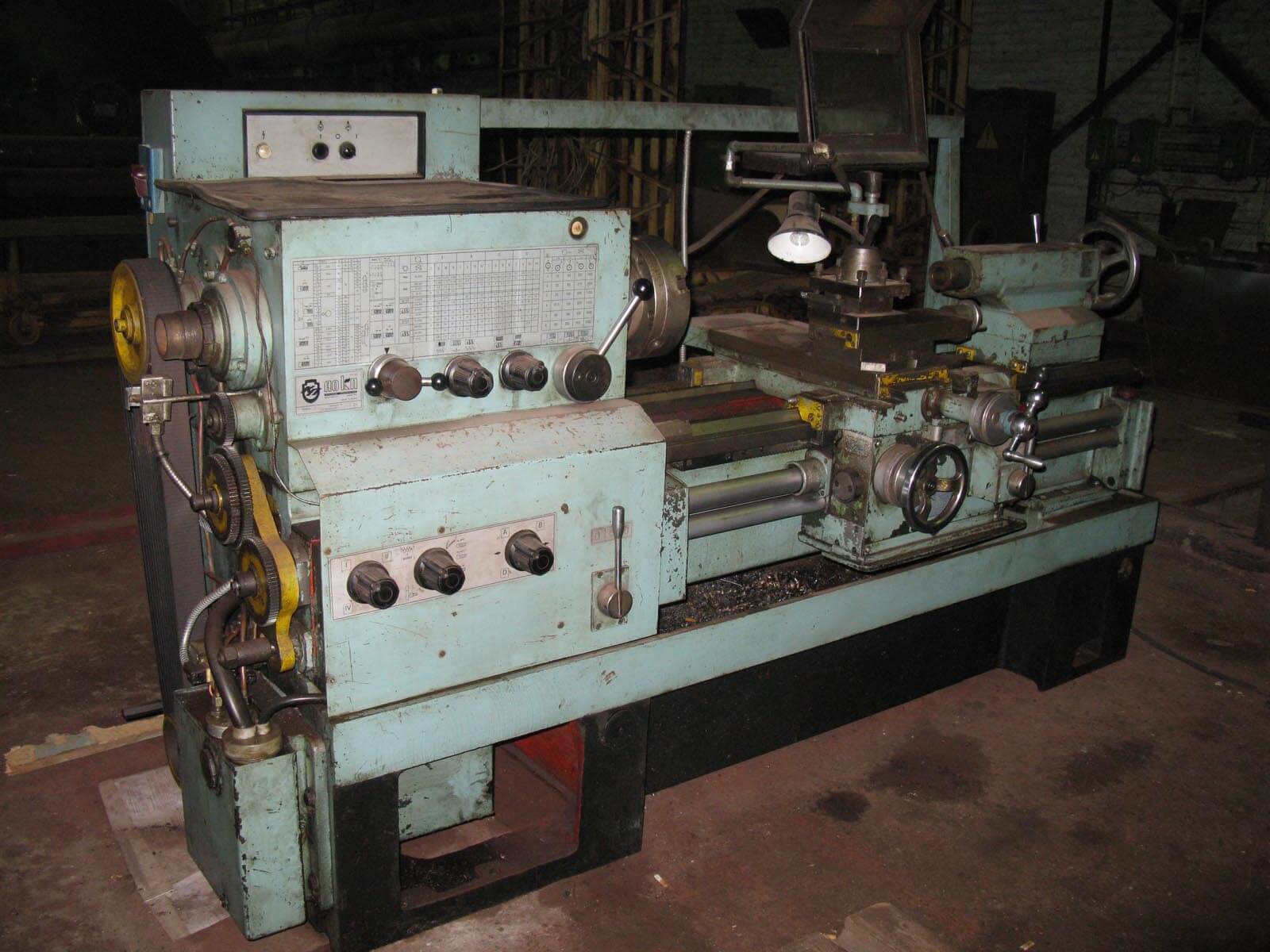

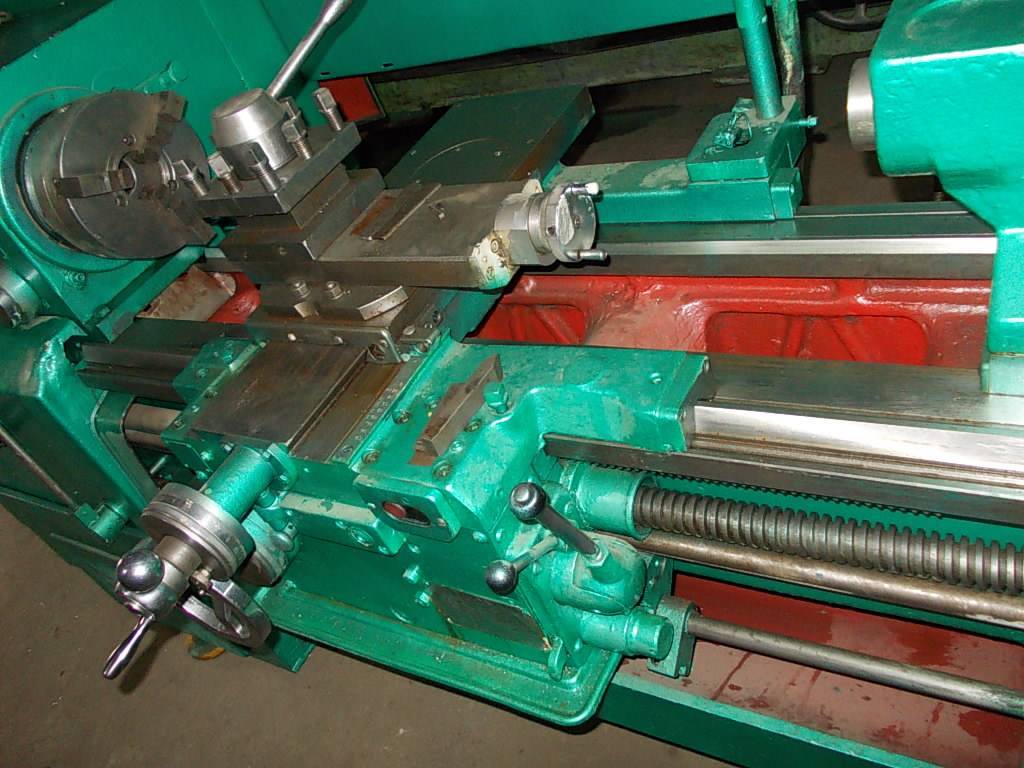

Общий вид

На данной картинке можно любоваться общим видом токарно-винторезного аппарата. Сразу же видны узлы, различные приборы, рассмотренные ранее.

Вес составляет более двух тонн, а мощность двигателя доходит до десяти кВт. На следующей картинке виден более подробный чертеж, где указаны узлы, их местоположение.

Чертеж

Это — общий чертеж конструкции. На нем указаны все основные узлы. Они будут очень скоро рассмотрены по одиночке. В левом верхнем углу располагается бабка передняя, в левом нижнем углу коробка передач и моторная установка.

Справа от бабки передней виден патрон, а справа от патрона находится ограждение, каретка. Под цифрами 12, 13 в середине — переключение, фартук.

Справа сверху — суппорт, механизм отключения рукоятки, охлаждение, бабка задняя, электрооборудование, станина.

Расположение органов управления

На снимке — все органы управления, их местоположение. Всего — двадцать два органа. От самых простых до очень сложных в управлении, изучении.

Ими управляются все механизмы, за счет них агрегат работает, выполняет задачи. Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

Кинематическая схема

На фото расположена кинематическая схема, то есть условное изображение агрегата, которое показывает связь между элементами механизма, передающими движение. Схема помогает лучше разобраться в устройстве конструкции, правильно чинить ее, производить верные подсчеты.

Каждый элемент на схеме имеет свое обозначение. Обозначения надо учить, чтобы понимать схему. Вал обозначается прямой линией, ходовые винты — волнистой линией и так далее.

Шпиндельная бабка

Ранее рассматривалась задняя, а есть еще шпиндельная. Лучше всего она видна на картинке выше. Конструкция представляет из себя узел шлифовальных станков.

Он состоит из несущего шпинделя, который сообщает вращательное движение шлифовальному кругу. Цель механизма — разместить шпиндель, механизмы его привода.

Устройство переключения скоростей и подач

Коробка скоростей — основная часть привода шпинделя станка, предназначена для передачи движения от электродвигателя, изменения частоты вращения. Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Коробка подач обеспечивает большое число подач в станке. Помощь в этом ей оказывает вторая коробка, потому что она изменяет скорость. Механизм подач включается муфтами — фрикционной, кулачковой.

Фартук

На картинке выше изображен фартук токарного агрегата. Фартук преобразует вращательное движение ходового винта, валика в поступательное перемещение суппорта вдоль направляющих станины.

Механизм обычно крепится к переднему торцу каретки суппорта. Он имеет четыре кулачковые муфты. Муфты позволяют каретке, суппорту совершать прямой, обратный ход.

У фартука есть блокирующее устройство, которое препятствует одновременному включению продольной и поперечной подач.

Суппорт

Изображен суппорт 1К62. Суппорт предназначен для перемещения, закрепленного в резцедержателе резца вдоль, поперек оси шпинделя.

Он состоит из трех главных узлов — каретки, поперечных салазок, резцовых салазок. В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

Задняя бабка

Выше изображена конструкция, называющаяся задней бабкой. Она служит для поддержания обрабатываемой заготовки при обработке в центрах, представляет собой вторую опору агрегата.

Во время сверления механизм присоединяется к каретке суппорта, чтобы получить механическую подачу. Механизм не может произвольно сдвигаться, должен давать правильное положение оси центра.

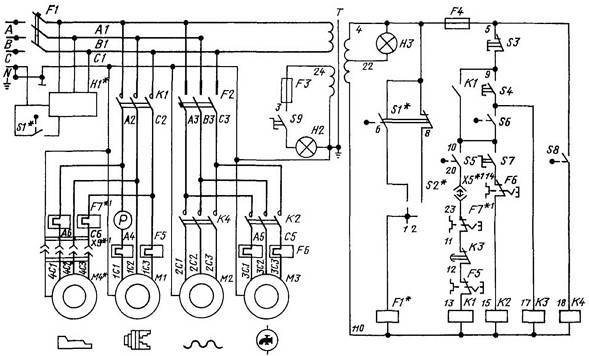

Схема электрическая принципиальная

Сверху находится электрическая принципиальная схема. Каждый агрегат имеет эту схему. Она показывает основные узлы, детали, величины токов.

Без наличия данной схемы, поломка аппарата будет роковой, потому что починить ее без неё будет невозможно. Схема, скорее всего, находится в паспорте станка.

Модернизация

Токарно-винторезные станки нового поколения, созданные по образу и подобию 1К62, имеют комплектующие более высокого качества, созданные из прочных сплавов, отличающихся от тех, что использовались ранее. Изменилась и электросхема. Электрооборудование станков стало более надёжным, современное оборудование для работ по металлу может иметь разную мощность. Необходимую электрическую схему потребитель оговаривает с поставщиком оборудования в момент заключения договора на поставку. Неизменным показателем в электроприводах является степень безопасности сетей.

Электрическая схема 1К62

Усовершенствованный механизм управления отличается эргономичностью, что позволяет оператору токарного станка 1К62 не прилагать больших физических усилий, чтобы запустить или остановить станок. Шпиндель, муфта и тормоз делают пуск и завершение работы над заготовкой более плавными. Компьютерная разработка станин токарно-винторезных станков даёт возможность производить на любом из них продукцию высокой точности исполнения. Этому способствует и массивная чугунная станина, создающая идеальную жёсткость токарного станка. Такая схема сборки делает работу токаря физически более лёгкой.

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Передняя бабка токарного станка 16к20

В передней бабке собраны коробка скоростей и шпиндельный узел. Шпиндель передает заготовке вращающий момент посредством приспособлений. Для установки и центрирования приспособлений служат фланец , коническая шейка — для установки патронов, а также коническое отверстие – для установки центров. В токарных станках это отверстие выполняют по конусу Морзе. Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

Гитара служит для настройки цепи подач с помощью подбора сменных зубчатых колес на нарезание метрической , дюймовой , модульной , питчевой резьб, а также для настройки на шаг (ход) резьбы при нарезании нестандартных резьб. В двухпарных гитарах расстояние L между валом I; валом II является постоянным. На валу II свободно установлен приклон , который крепится к стенке шпиндельной бабки с помощью болта .

Фартук токарного станка 16к20

Фартук — механизм для преобразования вращения ходового винта или ходового вала в поступательное перемещение суппорта. Суппорт получает поступательное перемещение от ходового винта посредством разъемной гайки, от ходового вала — через ряд зубчатых передач посредством зубчато-реечной передачи.

Это интересно: Токарный станок ТВ-6 — устройство, технические характеристики

Назначение и область применения

Токарный патронно-центровой станок с ЧПУ 16А20Ф3 предназначен для наружной и внутренней обработки средних по размеру заготовок диаметром до 400 мм и длиной 1000 мм. На оборудовании вытачивается ступенчатый и криволинейный профиль со смещением относительно оси вращения. Весь цикл обработки проходит в автоматическом режиме.

Модель 16А20Ф3 выполняет наружную и внутреннюю обработку:

- точение цилиндрических поверхностей в одной оси и со смещением;

- элементы, имеющие конические, сферические и другие сложные профили;

- сверление по торцу и радиусу;

- расточку;

- нарезку резьбы.

Патронно-центровой станок с ЧПУ 16А20Ф3 предназначен для чистовой обработки сложнопрофильных деталей. На нем производят коленвалы, шатуны, серьги и другие изделия единичные и большими партиями.

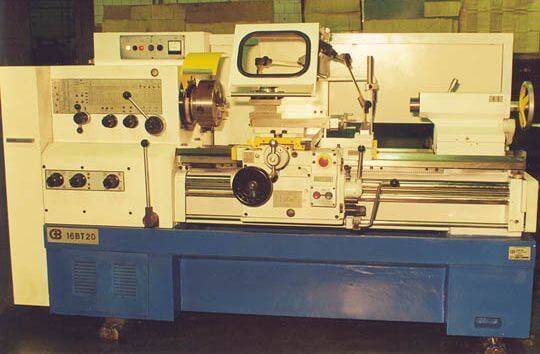

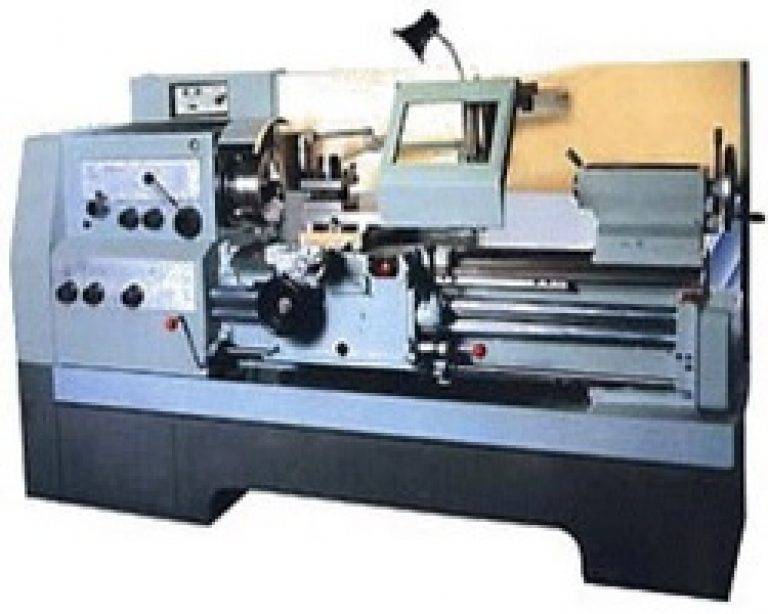

Современные аналоги

Уже упоминалось, что завод прекратил производство модели 16 к 20, поэтому актуален подбор станков с аналогичными характеристиками. Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Белорусские аналоги, выпускаемые на Гомельском заводе, предлагают 16ВТ20П-21. Еще можно отметить модели TRENS, от Словацкого производителя SN 50 С и SN 500 SA.

Они имеют современную конструкцию и качественные немецкие комплектующие, с относительно небольшой стоимостью за свои характеристики.

Цены на товары других производителей начинаются от полутора миллиона до двух, без расчета доставки и установки агрегатов.

2 Особенности конструкции

Основными конструктивными узлами станка 16К20 являются: передняя и задняя бабка, фартук, суппорт. Внутри передней бабки установлен блок шпинделя и коробка скоростей. В конструкции агрегата установка и центровка патронов выполняется посредством конической шейки, центров — с помощью конического отверстия выполненного в конфигурации конуса Морзе 5. Для настройки цепи подач на нарезание разных типов резьбы (метрической, дюймовой, питчевой) используется гитара с сменными зубчатыми колесами.

Вращение ходового вала преобразовывается в поступательное движение суппорта посредством фартука. Сам суппорт является узлом, фиксирующим рабочий инструмент — резец, и передающий на него движение подачи. Устройство суппорта состоит из салазок, каретки, поворотной части и резцедержателя. Возможность монтажа каретки под углом к центрам станка позволяет обрабатывать поверхности конической формы.

В посадочное гнездо задней бабки могут монтироваться центра двух типов — фиксированные и вращающиеся. Центра выполняют функцию удерживания обрабатываемой детали. Перемещение задней бабки по станине выполняется вручную. Установка пиноли в требуемое положение также ручная, осуществляется с помощью маховика.

Электрическая схема

Электрическая схема 16К20 представлена на изображении. Запуск основного двигателя производится посредством нажатия кнопки S4, выключение — S3. За защиту привода от перегрузок отвечает тепловое реле, при возникновении коротких замыканий срабатывают плавкие предохранители. Перед запуском агрегата в работу устройство заземления станка обязательно.

Кинематическая схема

Главным движением в кинематической цепи станка является вращение шпинделя, которое сообщается на шпиндель от основного электродвигателя через клиноременную передачу и коробку скоростей. Направление вращения шпинделя зависит от положения фрикционной муфты (М1), если она повернута влево вращение происходит на прямых частотах, при повороте влево включается реверсный ход.

2.2 Наладка и ремонт

Перед первым запуском станка после длительного простоя необходимо выполнить его наладку, которая осуществляется в следующей последовательности:

- Проверяется заземление, после чего в шкафу управления отключаются провода питания электродвигателей и агрегат подключается к электросети.

- Посредством органов ручного управления проверяется работоспособность главного реле и магнитных пускателей.

- Проверяется работоспособность каждого из блокировочных механизмов.

- Если все блокировочные узлы работают нормально, ранее снятые провода электродвигателей подключаются обратно.

- Проверяется действие запущенных электродвигателей на предмет направленности их вращения. Главный привод должен вращаться против часовой стрелки, движок быстрой подачи шпинделя — по часовой, двигатель гидростанции — по часовой, мотор насоса СОЖ — в соответствии с указанной на корпусе маркировкой. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций.

16К20 после восстановления

Ремонт агрегата, в зависимости от его сложности, классифицируется на три типа — малый, средний и капитальный. Собственными силами имеет смысл выполнять ремонтные работы малой группы, тогда как более сложные операции должны производиться профильными специалистами.

К операциям малой ремонтной группы относятся:

- разборка наиболее загрязненных конструктивных узлов — шпинделя, передней бабки, коробки скоростей и подач, с их последующей чисткой и промывкой;

- очистка посадочных гнезд на пиноле задней бабки и шпинделе без их демонтажа;

- осмотр зазоров на валах и втулках, замена изношенных расходников, настройка подшипников качения;

- настройка фрикционной муфты основного двигателя, при необходимости — комплектация привода новыми дисками;

- механическая очистка шлицев и зубьев шестеренок коробки подач от заусениц;

- восстановление или замена потерявших форму крепежей на резцедержателе;

- шлифование ходового вала, винтового двигателя и салазок суппорта (продольных и поперечных);

- замена износившихся экранов и ограждающих муфт.

Проверка работоспособности станка выполняется посредством его испытания на холостом ходу, в процессе которого визуально оценивается уровень шума, нагрев привода и точность обработки заготовки.

Особенности эксплуатации: перечень работ при ремонте

Токарный станок 16К20 может потребовать капитального ремонта, при этом следует учитывать, что производителем рекомендован определенный перечень работ. Над оборудованием может осуществляться шлифовка станины. Что касается коробки скоростей, то в ней могут быть заменены подшипники, многодисковые фрикционные муфты и шлицевые валы. Ремонта может потребовать ещё и коробка передач, в этом случае заменяются зубчатые шестерни и подшипники.

Если же речь идет о фартуке, то в этом случае меняется маточная гайка или подшипники, а также шлифуются направляющие рейки. В конструкции имеется ещё и суппорт, при его ремонте меняются клинья, гайки, винты, а также шлифуются направляющие. Токарный станок 16К20, технические характеристики которого были упомянуты выше, имеет в основе ещё и заднюю бабку. Если она требует ремонта, то меняются пиноли, растачиваются отверстия и производится шабрение направляющих. При капитальном ремонте проводится замена электрической части, проверяется точность и геометрия станка, а также устанавливаются системы охлаждения.

Конструктивные особенности

Станок токарный 16К20ФЗ имеет станину, отлитую из чугуна подвергнутого шлифовке, что обеспечивает продолжительный срок эксплуатации. Для привода механизмов используется электродвигатель мощностью 11 кВт, который обеспечивает крутящий момент до 800 Нм, что способствует изменению характеристик заготовки с высокой точностью и до необходимых размеров. Оснащается шпинделем с отверстием 55 мм, который способен фиксировать для отделки штыревые заготовки соответствующего диаметра. Для проведения специальных операций может применяться револьверная головка и накладки, значительно расширяющие возможности используемого оснащения. Головка наиболее часто выходит из строя по причине изнашивания механизмов планетарного редуктора (выкрашивание зубьев, разрушение эксцентриковой шейки), поэтому необходим постоянный технический контроль за состоянием механизмов.

Универсальность оснастки заключается в том, что данный станок может использоваться как токарный или токарно-винторезный с осуществлением соответствующих операций:

- сверления;

- отделки торцов деталей;

- зенкерования;

- нарезки резьбы;

- расточки и отделки конических и фасонных поверхностей.

Для защиты шарико-винтовых пар используются специальные ограничители, дающие возможность предотвращать преждевременный выход из строя механизмов.

При осуществлении модернизации токарного оборудования 16К20ФЗ комплектуются комплексами с ЧПУ отечественного и импортного производства с заменой электросхемы энергоснабжения. Проводимое переоборудование дает возможность увеличить мощность более чем 2,5 — 3 раза с учетом состояния агрегатов. Целевая модернизация позволяет повысить производительность оснащения, степень автоматизации, сократить время режима изменения заготовок и желательно должна осуществляться одновременно с капитальным ремонтом.

Процесс обычно проводится по одному из трех направлений:

- полная модернизация;

- модернизация приспособлений;

- модернизация оборудования и приспособлений.

Модернизация позволяет увеличить количество режимов резания, точность проведения операций.

Для того чтобы станки вырабатывали срок службы полностью используется система адаптивного управления, которая позволяет при нарушении режима резания выключать станок.

Программа адаптивного управления позволяет:

- уменьшить срок отделки заготовок;

- повысить срок службы приспособлений;

- снизить количество поломок оснастки;

- повысить срок службы всего комплекса.

Программа управления позволяет менять нагрузку на шпиндель, регулирует подачу для используемого инструмента с учетом материала обрабатываемой детали и тем самым продлевает срок службы всех видов оснастки и приспособлений.

Особенности конструкции

Токарный станок с ЧПУ 16К20Ф3 работает в сложных условиях и с прочными материалами, которые он должен обработать для получения точной и качественной детали. Поэтому серию отличает высокая надежность, прочность и эффективность с огромным функционалом.

Основная задача – полуавтоматическая обработка в замкнутом цикле широкого ассортимента деталей и изделий.

В конструкции токарного станка с ЧПУ 16К20Ф3 предусмотрены направляющие, спроектированные таким образом, чтобы меньше подвергать их износу. Система создана таким образом, чтобы все узлы и элементы, работали в полном согласовании друг с другом. В результате получают уникальные по свойствам изделия.

Конструкционные характеристики токарного станка с ЧПУ 16К20Ф3:

- наличие числового программного управления, благодаря которой обеспечивается бесперебойный и правильный процесс производства;

- высокая степень прочности несущих элементов;

- станки оборудуются сигнализаторами, что обеспечивает обратную связь;

- все модели и модификации являются устойчивыми к вибрациям;

- предусмотрены особые системы прогрева гидравлики перед непосредственным запуском оборудования. Это уменьшает риски термодеформации.

Эксплуатация всегда должна соответствовать всем техническим требованиям, с соблюдением очередности этапов производства (черновая и чистовая обработка, дополнительная отделка детали).

В процессе эксплуатации важно соблюдать определенные факторы, которые обеспечивают успешность выполнения задач:

- заготовка должна быть прочно закреплена;

- корректность поставленной задачи;

- в наличии всегда должен быть ассортимент материалов и инструментов;

- торец заготовки оси вращения устанавливается строго перпендикулярно;

- на боковой поверхности обрабатываемого изделия, не должно быть никаких выпирающих частей;

- строгий контроль выполнения всех операций, проведение регулярной заточки инструмента и своевременная замена износившихся частей.

Эти мероприятия позволят эксплуатировать оборудование намного больше времени, чем указывается в его техническом паспорте.

Широкове применение токарный станок с ЧПУ 16К20Ф3 нашел в мелкосерийном производстве, для обработки внутренних и внешних частей заготовки с длиной около 100 и шириной – 40 см.

Основные процессы, выполняемые программным обеспечением:

- создание резьбы;

- плавное переключение скорости работы (вращения) шпинделя;

- определение индексации головки для нарезания резьбы;

- формообразование;

- изменение параметров подачи.

Обеспечить четкое выполнение всех рабочих процессов, позволяет внимательных подход к программированию техники. По сути, программа разрабатывается для каждой задачи отдельно, включает в себя разные этапы обработки и отделки (позиционные этапы, вспомогательные, и прочие переходы).

Ремонт направляющих

Направляющие станины могут быть восстановлены одним из существующих способов, это может быть:

- фрезерование;

- строгание;

- протягивание;

- шлифование;

- шабрение.

В условиях некоторых заводов проводится проверочное упрочнение направляющих методом накатывания роликом. Иногда с целью достижения исправления направляющих используется ещё и закалка, что повышает износоустойчивость поверхностей. Определив твердость направляющих и степень их износа, можно будет выбрать способ ремонта. При этом необходимо учитывать еще и оснащённость ремонтной базы. Наиболее популярными способами ремонта направляющих являются:

- шабрение;

- строгание;

- шлифование.

Если использовать шабрение, то даже при износе в 0,05 мм ремонт будет сопровождаться трудоемкостью и обойдется достаточно дорого. Поэтому данный процесс механизирован, что позволяет добиться экономического эффекта. Применение методов шлифования обеспечивает высокую чистоту и точность обработки. Этот способ незаменим при работе с закаленными направляющими.

При шлифовании производительность труда в несколько раз выше по сравнению с шабрением. Но при использовании закаленных направляющих предпочтение необходимо отдать финишной обработке. Это обеспечивает чистоту поверхности, производительность и точность в соответствии с техническими условиями.