Как пользоваться устройством?

Электрохимическое покрытие одного металла другим, которое устойчивее при механическом движении и химических процессах, позволяет выбрать подходящий диаметр сверла и его вид для разных процессов. Также нужно следить, чтоб насадка не перегрелась. Через равные промежутки времени следует прекращать работу устройства для охлаждения. Недопустимо поливать рабочие части холодной водой. Если при сверлении обнаружилась преграда в толще слоя бетона, следует сменить бур, которым выполняется резка по металлу. Пройдя этот участок вновь вставить прежний. Для несущих стен лучше использовать перфоратор. Мощность этого устройства станет гарантом нужного качества желаемых отверстий.

Сверление

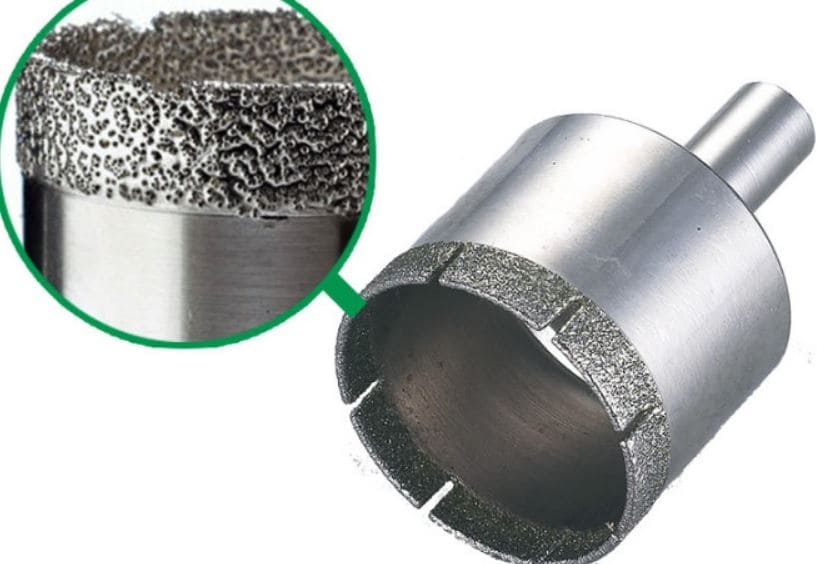

Инструмент со сплошным слоем применяют при работе с отделкой: вырезание отверстий под коммуникации – газовые трубы, отопление, и подрозетников. В этом случае эстетичность и точность отверстия крайне важны: алмазная чашка позволяет сформировать идеально круглое чистое отверстие в любой керамической плитке или отделочном камне.

На фото изображен процесс сверления пластины из оргстекла при помощи кольцевого сверла

Сверла кольцевые алмазные диаметром 20 мм с прерывистым слоем подходят для обработки и природного камня, и кирпича, и бетона, и мрамора, и черепицы. При ремонтных работах перед сверлением нужно убедиться, что на участке нет скрытых коммуникаций или каркаса: коронка прорежет железобетонную конструкцию так же легко, как гвоздь в дереве.

Сверло 20 мм

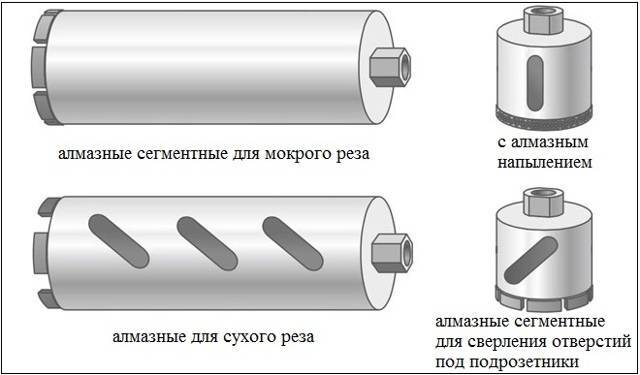

Коронки диаметром в 20 мм выпускаются как со сплошным, так и непрерывным алмазным слоем. Существуют два метода сверления:

- Сухой – чаще всего применяется в быту, так как здесь не возникает надобности в отверстиях большого диаметра и глубины. Сухой способ из-за нагрузки на инструмент более трудоемок, занимает больше времени, при этом образует масса пыли. Поэтому оператор должен быть в респираторе.

- Мокрый метод – при работе во внутреннюю часть инструмента подается под давлением вода и остужает и сверло, и материал. Кроме того вода вымывает образовавшуюся крошку и пыль.

Мокрое сверление производится быстрее более выгодно экономически, а потому и распространено намного шире. Сухой способ – скорее вынужденная мера в тех случаях, когда подача воды невозможна.

Сверла 50 мм

Коронки с диаметром в 50 мм чаще всего применяются для сверления технических и оптических стекол. Здесь огромное значение имеет точность и тонкость реза, но и малый расход материала тоже важен.

Рекомендуемая частота вращения при диаметре от 25 до 50 мм – 1200–2500 оборотов/мин.

Охлаждение обязательно. «Сухорезы», то есть коронки для сухого сверления, применять крайне нежелательно.

Сверла ГОСТ

Алмазные кольцевые сверла регламентирует ГОСТ 24638-85. Стандарт регулирует геометрические параметры изделия и допустимые погрешности, а также материал изготовления для корпуса коронки и держателя.

ГОСТ содержит данные о составе алмазоносного слоя и массе алмазов. В зависимости от типа коронки – C1-2, C2-2, C1-3, используются алмазные порошки разных марок. В категории C1-3 допустимо применение шлифовального и синтетических порошков.

Согласно ГОСТ в комплект входят:

- алмазное сверло;

- 2 кольца;

- инструкция по замене кольца.

Сверла 125 и 160 мм

Алмазные сверла с большим диаметром – более 100 мм, в первую очередь применяются для отбора керна. Сегодня инструмент используют практически во всех строительных и ремонтных работах для сверления отверстий в перегородках и перекрытиях, образования проемов, соединительных отверстий в трубопроводах, сверления труднообрабатываемых материалов – гранита, диабаза, и так далее.

Сверление производится с охлаждением водой или сжатым воздухом.

Как еще можно сформировать отверстие в граните

Сверло по камню, при помощи которого формируют отверстие в граните, можно сделать из трубки, изготовленной из цветного металла. Такой способ, по сравнению с вариантом, при котором используются алмазные сверла, является более сложным в техническом исполнении.

Как правильно сверлить гранит с помощью трубки из цветного металла?

- Вокруг центра будущего отверстия на поверхности гранита необходимо сформировать бортик высотой не менее 5 мм, для чего можно использовать обычный пластилин или среднюю часть пластиковой бутылки.

- Во внутреннюю часть сформированного бортика необходимо засыпать алмазную пыль, корунд или победитовый порошок.

- В сформированную бортиком ванночку, наполненную абразивным порошком, заливается вода. Чтобы постоянно пополнять уровень воды в такой ванночке, необходимо подготовить отдельный сосуд, в котором она будет содержаться в достаточном количестве.

Этот метод далеко не самый эффективный и подходит лишь для неглубоких отверстий небольшого диаметра

Сверлить гранит по данной методике в одиночку проблематично, поэтому вам потребуется помощь еще одного человека, который будет следить за тем, чтобы ванночка, сформированная вокруг выполняемого отверстия, была постоянно наполнена водой. Сверление при применении данной технологии также выполняется на малых оборотах.

Установка алмазного сверления Milwaukee DD 3–152.

Предназначена для сверления отверстий диаметром до 152 мм в бетоне и железобетоне и до 202 мм в кирпичной и каменной кладке.

Этот компактный и хорошо сбалансированный инструмент может эксплуатироваться в качестве комбинированной дрели для алмазного сверления, подходит для работы в ручном режиме и для стационарного сверления любых строительных и отделочных материалов.

Модель способна работать как в «мокром», т.е. с охлаждением сверлильной коронки водой, так и в сухом режиме.

Трёхступенчатый редуктор обеспечивает широкий выбор скорости сверления в диапазоне от 550 до 2700 оборотов в минуту, позволяя добиться максимальной производительности для любого сочетания диаметра коронки и обрабатываемого материала.

Среди фирменных технологий, реализованных в этой установке, стоит отметить плавный пуск, который позволяет быстро и аккуратно выходить на нужный режим, обеспечивая высокую точность сверления и отличное качество обрабатываемой поверхности с самого начала работы.

Унаследованные от старших моделей предохранительная муфта и светодиодный индикатор тепловой защиты двигателя заметно продлят эксплуатационный ресурс дрели, а кабель с предохранителем PRCD обеспечит надёжную защиту от перегрузки.

Milwaukee DD 3–152, будучи установкой универсального типа, т. е. адаптированной и для работы в «ручном» режиме, и для стационарной работы, имеет характерные конструкционные особенности, удачно сочетающие высокую эргономичность ручного инструмента и продуманный «интерфейс» сопряжения со стойкой станка.

Среди «ручных» можно выделить L-образную рукоятку, специально сконструированную для максимального распределения веса, а среди «стационарных» — надёжное быстроразъёмное присоединение к стойке, обеспечивающее простоту использования и минимизацию вибрации.

Стойка DR 152 T, специально разработанная для эксплуатации с двигательным блоком DD 3–152, превращает дрель в высокоточный сверлильный станок. Компактное основание стойки (его размеры всего 330×210 мм) разрешает сверлить даже в ограниченном пространстве.

Встроенные в станок два жидкостных уровня обеспечивают высокую точность монтажа стойки, а вакуумная пластина позволяет установить её очень быстро и практически без какой-либо предварительной подготовки рабочего места.

Вакуумная пластина доступна в виде опции. Для «мокрого» сверления компания-производитель рекомендует использовать сверлильную коронку WCHP-SB. Она доступна как с разъёмом на 1/2” с трубной цилиндрической резьбой (G), так и с разъёмом на 1 1/4’’ с унифицированной цилиндрической дюймовой резьбой с крупным шагом (UNC). Для сухого сверления предназначена сверлильная коронка DCHXL с разъёмом 1 1/4’’ с унифицированной цилиндрической дюймовой резьбой с крупным шагом (UNC) и с пылеудалением.

Преимущества сверл с алмазным напылением

Сверление алмазным инструментом увеличивает производительность труда, снижает затраты материалов по сравнению с применением традиционных сверл. Кроме того, данные инструменты обладают повышенной прочностью и долговечностью, разумеется, при соблюдении технологического процесса. Они менее требовательны к охлаждению.

К несомненным плюсам нужно отнести также невысокую стоимость изготовления и ремонтопригодность. В частности, сегменты подлежат замене, а на конических, шарообразных и трубчатых сверлах с напылением рабочую поверхность можно восстановить в промышленных условиях.

Таким образом, в большинстве случаев снижается конечная себестоимость и увеличивается скорость выполнения работ при сохранении высокого качества.

Технические особенности и технология производства

Изготавливается сверло с алмазным покрытием либо методом спекания, когда кристаллы соединяются между собой основным сплавом детали в процессе производства, либо с помощью гальваники. Также сегменты из кристаллов прикрепляются к металлической основе посредством лазерной сварки.

Первый и третий варианты характерны для деталей значительных размеров, в основном, промышленного применения. Второй – для небольших моделей промышленного и бытового использования.

Чтобы подобного не случилось, в металлической основе, если позволяет конструкция, сверлятся отверстия, способствующие притоку воздуха или жидкости к рабочей поверхности.

Если отверстий нет, в процессе эксплуатации инструмент периодически погружается в воду. В промышленных масштабах данная задача решается проще: в станок уже встроена система подачи жидкости в область соприкосновения сверла с обрабатываемой деталью.

Свойства керамогранита

Высокая твердость (6-8 единиц по шкале Мооса, у гранита – до 6) и прочность являются достоинствами при его применении, но при этом затрудняется механическая обработка, осложняемая еще тем, что этот материал довольно хрупкий. Например, сделать в нем отверстие совсем непросто, если только выбор не падет на алмазные сверла по керамограниту типа Хилти или Бош.

Помимо твердости, керамогранит устойчив в отношении истирания, водонепроницаем, стоек к перепадам температур и воздействию агрессивных сред.

Это интересно: Топливные пеллеты (гранулы) – разновидности, особенности, производство

Виды алмазных сверл

Рассмотрим, какие существуют инструменты в данной категории.

Среди них есть:

- конические;

- шарообразные;

- трубчатые;

- кольцевые;

- копьевидные.

Первый тип схож с традиционным металлическим инструментом.

Сверло похоже на зенковку. Покрыто алмазным напылением.

Второй имеет сферическую режущую поверхность.

Такой вид алмазных сверл относится больше к фрезам

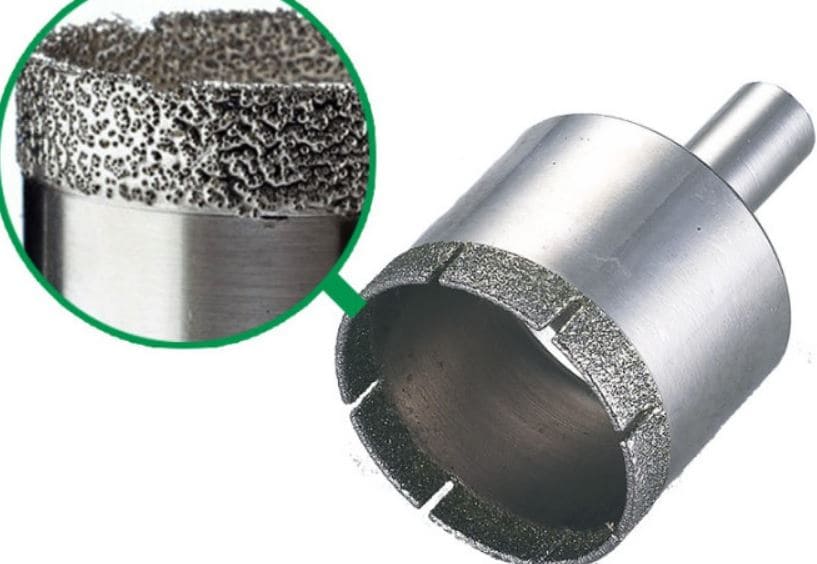

Третий выполнен в виде трубки, на одном конце которой находится цилиндр из алмазной крошки.

Четвертый представляет собой коронку, режущая поверхность которой также покрыта кристаллами алмаза. В данной категории присутствуют изделия сегментального типа, в которых режущая поверхность не сплошная, а выполнена в виде дополнительных элементов, размещенных на рабочем торце изделия.

Пятый тип вид получил свое название за характерную форму режущей части.

Основные виды бетонных сверл

Отличительной чертой бетонного сверла от других является напайка. Она создается из крепкого сплава, за счет чего достигается твердость, подобная алмазным камням. Мастера называют такие виды победитом, именно эти товары отличаются по прочности от других типов, которые созданы для металла или дерева.

Есть 2 основные типа, по которым классифицируют бетонные буры:

- для дрели — состоят из хвостовика для насадки, что выполняется в цилиндрической или многогранной форме. Габариты небольшие, изделие подходит для создания дыр во многих твердых материалах, например, в кирпиче, пеноблоке. Рекомендуется пользоваться дрелью высокой мощности, что позволит сверлить бетон,

- для перфоратора — по форме бур цилиндрический, есть хвостовик, обозначения SDS PLUS или SDS MAX. Сами товары довольно габаритные и длинные, подойдут для железобетонных конструкций.

Если нужно создавать дыры в железобетонной конструкции при помощи простой дрели, то не всегда удается решить проблему только буром. Нужно пользоваться перфоратором, а для этого инструмента сверла делят на следующие виды:

- шнековые — используются для создания глубоких дыр,

- спиралевидные — подходят для объемных отверстий,

- пологие — применяются для бурения проходов разного размера и глубины.

Для правильной работы потребуется не просто вставить бур в патрон, а защелкнуть его. Для простоты выполнения этой задачи на изделиях есть небольшое утолщение в самом конце. Еще нужно отметить, что товары считаются профессиональным инструментом, поскольку при помощи них можно создать отверстия от 4 мм до 3 см в диаметре.

Если нужна дырка больших размеров, то на помощь придет корончатый вид. Такие товары дают возможность сделать углубление 12 см в диаметре. Изделия очень прочные, производятся в нескольких вариантах:

- алмазное — визуально сделано в виде трубы или коронки, установлено на стержне, по краям есть напыление из алмаза, которое обеспечивает высокую прочность,

- победитовое — похоже на насадку, основное отличие от алмазного заключается в отсутствии напыления, его заменяют специальные зубья из победита.

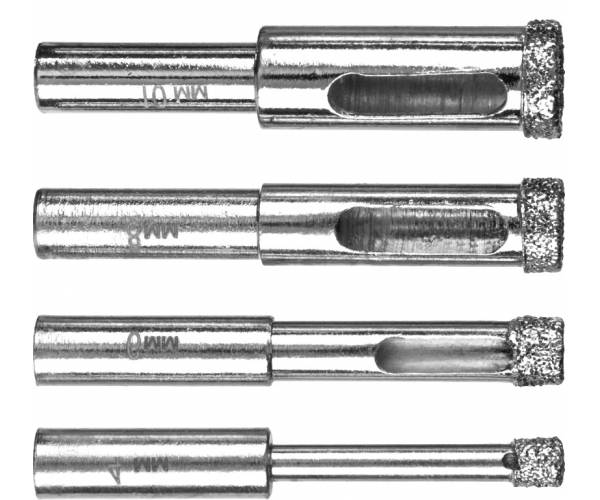

Корончатые изделия рекомендуется использовать для отверстий под розетки, выключатели или проводку, другие коммуникации. Для подбора подходящего изделия по бетону для дрели потребуется учесть не только параметры элемента, но и размеры будущего отверстия. Исходя из этого, выбирается длина бура, которая зависит от диаметра:

- диаметр 4 мм — длина 5 см,

- 5 мм — 10 см,

- 6 мм — 15 см,

- 8 мм — 25 см,

- 10 мм — 54 см,

- 12 мм и более — до 100 см.

Получается, что для больших отверстий используется длинное сверло для бетона. Если применять тонкие инструменты, то есть риск их повреждения по причине повышенной нагрузки.

Известные бренды

Среди известных брендов данных инструмента для обработки керамогранита выделяются:

- Российский МонАлиТ (диффузная варка, водяная охлаждение, диаметр – 3-700 мм). Их ресурс превосходит две другие технологии в 5 десятков раз.

- Немецкая Hawera на основе вакуумной спайки состоит из трех сверл 6-ти, 8-ми и 10-ти мм. Изделие отличается высокой стойкостью. Оно обладает самоохлаждающимся свойством. Могут работать без подачи воды из-за наличия автономного охлаждения, какой бы твердый ни был материал.

- Bosch Easy Dry Best для сухого сверления, в которых предусмотрено наличие охлаждающей жидкости, подаваемой с началом работы.

Итак, выдержать качество прорези в керамграните совсем несложно, если выбрать правильный инструмент, не нарушать технологию и помнить о нюансах процесса.

Виды алмазных сверл

Рассмотрим, какие существуют инструменты в данной категории.

Среди них есть:

- конические;

- шарообразные;

- трубчатые;

- кольцевые;

- копьевидные.

Первый тип схож с традиционным металлическим инструментом.

Сверло похоже на зенковку. Покрыто алмазным напылением.

Второй имеет сферическую режущую поверхность.

Такой вид алмазных сверл относится больше к фрезам

Третий выполнен в виде трубки, на одном конце которой находится цилиндр из алмазной крошки.

Четвертый представляет собой коронку, режущая поверхность которой также покрыта кристаллами алмаза. В данной категории присутствуют изделия сегментального типа, в которых режущая поверхность не сплошная, а выполнена в виде дополнительных элементов, размещенных на рабочем торце изделия.

Пятый тип вид получил свое название за характерную форму режущей части.

Как просверлить отверстие в металле

Металлические изделия по сравнению с деталями из других материалов обладают повышенной твердостью и прочностью, поэтому для успешной работы с ними требуется соблюдение технологического процесса и применение качественного режущего инструмента.

Инструменты для сверлильных работ по металлу:

- Электрическая или ручная дрель;

- Спиральное сверло;

- Кернер;

- Молоток;

- Защитные очки.

Сверла по металлу подбирают, исходя из диаметров отверстий и свойств обрабатываемого материала. Как правило, они изготовляются из быстрорежущих сталей, таких как Р6М5К5, Р6М5, Р4М2. Твердосплавные сверла используют для работы с чугуном, углеродистыми и легированными закаленными сталями, нержавейкой, а также другими труднообрабатываемыми материалами.

Мощность электродрели должна быть рассчитана на то, чтобы просверлить отверстие требуемого диаметра. Производители электроинструмента указывают соответствующие технические характеристики на изделии. Например, для дрелей мощностью 500…700 Вт максимальный диаметр сверления по металлу составляет 10…13 мм.

Различают глухие, неполные, а также сквозные отверстия. Они могут применяться для соединения деталей между собой посредством болтов, шпилек, штифтов и заклепок

Если отверстие сверлится с целью нарезания резьбы, стоит обратить особое внимание на выбор диаметра сверла. По причине его биения в патроне происходит разбивка отверстия, которую нужно учитывать. Ориентировочные данные представлены в таблице

Ориентировочные данные представлены в таблице.

| Диаметр сверла | 5 | 10 | 15 | 20 |

|---|---|---|---|---|

| Разбивка отверстия | 0,08 | 0,12 | 0,20 | 0,28 |

| Результат | 5,08 | 10,12 | 15,20 | 20,28 |

Чтобы уменьшить разбивку, сверление выполняют в два этапа: сначала сверлом меньшого диаметра, а затем основным. Этот же метод последовательного рассверливания применяют, когда необходимо сделать отверстие большого диаметра.

Как правильно сверлить металл дрелью

После разметки обрабатываемой детали следует накернить центр будущего отверстия. Это предотвратит смещение сверла от заданной точки. Для удобства работы заготовку следует зажать в слесарных тисках или положить на подставку так, чтобы она заняла устойчивое положение. Сверло устанавливается строго перпендикулярно поверхности, которую нужно просверлить

Это важно, чтобы избежать его поломки

При сверлении металла на дрель не нужно оказывать большого давления. Наоборот, оно должно уменьшаться по мере продвижения. Это предотвратит поломку сверла, а также уменьшит образование заусенцев на выходной кромке сквозного отверстия. Следует следить за удалением стружки. Если произошло заедание режущего инструмента, его освобождают, предав обратное вращение.

Выбор режима резания

Когда используется инструмент из быстрорежущей стали, можно ориентироваться на частоту вращения согласно данным таблицы. При работе с твердосплавными сверлами допустимые значения в 1,5…2 раза выше.

| Диаметр сверла, мм | до 5 | 6…10 | 11…15 | 16…20 |

|---|---|---|---|---|

| Частота вращения, об/мин | 1300…2000 | 700…1300 | 400…700 | 300…400 |

Сверление металлических изделий нужно вести с охлаждением. Если его не использовать, велика вероятность потери инструментом режущих свойств из-за перегрева. Чистота поверхности отверстия при этом будет достаточно низкой. В качестве охлаждающей жидкости для твердых сталей обычно используют эмульсию. В домашних условиях подойдет машинное масло. Чугун и цветные металлы можно сверлить без охлаждающей жидкости.

Особенности сверления глубоких отверстий

Отверстия считаются глубокими, если их размер больше пяти диаметров сверла. Особенность работы здесь заключатся в трудностях, связанных с охлаждением и удалением стружки. Длина режущей части инструмента должна быть больше глубины отверстия. В противном случае тело детали перекроет винтовые канавки, по которым удаляется стружка, а также поступает жидкость для охлаждения и смазки.

Сначала отверстие сверлится жестким коротким сверлом на небольшую глубину. Эта операция необходима для задания направления и центрирования основного инструмента. После этого делают отверстие необходимой длины. По мере продвижения нужно время от времени извлекать металлическую стружку. Для этой цели используют охлаждающую жидкость, крючки, магниты или переворачивают деталь.

Достоинства и недостатки

Корончатые сверла получили широкое распространение в металлообработке благодаря сочетанию ряда положительных свойств, среди которых можно выделить следующие:

- При помощи данного инструмента можно получить на простом оборудовании отверстия диаметром до 200 миллиметров. В то время как обычные спиральные сверла вырезают металл по всему сечению отверстия, корончатые обрабатывают его только по периметру. Соответственно, количество вырезаемого металла значительно меньше. Поэтому происходит значительная экономия затрачиваемой на работу энергии.

- При сверлении крупных отверстий обычными сверлами нужно предварительно выполнять пилотные пазы небольших диаметров. Затем происходит переработка в стружку всего объема материала, находящегося внутри будущего отверстия. Корончатое сверло выполняет отверстие за одну операцию и значительно быстрее. Таким образом, их применение приводит к экономии времени на работу и повышает производительность процесса.

- Конфигурация режущего профиля сверла коронки благоприятствует получению высоких показателей шероховатости внутренней поверхности отверстия. Добиться такой чистоты поверхности обычными сверлами очень трудно. Для этого будет необходимо дополнительно обрабатывать металл при помощи других технологических операций механической обработки.

- Кольцевые сверла по металлу из быстрорежущей стали прослужат в работе очень долго, поскольку они могут поддаваться многократной заточке. Причем режущие кромки можно восстанавливать до тех пор, пока это позволяет постепенно уменьшающаяся длина инструмента. Конечно, режущий профиль зубьев имеет довольно сложную конфигурацию, а поэтому правильная заточка требует определенной квалификации мастера или наличия чертежа, на который можно ориентироваться.

- При помощи кольцевых сверл можно сверлить отверстия не только на плоских поверхностях, но и в деталях со сложной криволинейной поверхностью. Работа со спиральными сверлами в таких случаях предполагает множество подготовительных операций и применение различных хитростей. Коронками же можно с легкостью сверлить трубы. Обработку труб больших диаметров, которые невозможно поместить в станок, можно легко осуществить с помощью магнитных сверлильных станков с установкой в патрон корончатого сверла. Для этого хорошо подходят сверла из быстрорежущей стали.

- Благодаря своей конструкции сверлильные коронки имеют значительно меньший вес по сравнению с традиционным инструментом. Особенно эта разница велика на больших диаметрах. Маленькая масса позволяет работать корончатыми сверлами на маленьких сверлильных станках и даже на ручном электроинструменте.

- Проводить операцию механической обработки с помощью корончатого сверла по металлу значительно проще, чем спиральным инструментом. Данный инструмент даже без подготовительных операций хорошо центрируется и позволяет получить ровное перпендикулярное к поверхности отверстие.

- При установке на металлообрабатывающие станки специальных сборных корончатых сверл легко добиться хорошего охлаждения и смазки инструмента. Смазывающе-охлаждающая жидкость подается к зоне обработки через внутреннее отверстие в инструменте, а поэтому попадает на режущую кромку в достаточном количестве.

Несмотря на огромное количество вышеперечисленных достоинств, кольцевое сверло по металлу имеет и несколько весомых недостатков, среди которых можно выделить следующие два:

- При помощи этого инструмента можно получить в металле только лишь сквозные отверстия. Для выполнения глухих отверстий придется применять другой режущий инструмент.

- Более распространены корончатые кольцевые сверла, режущая часть которых выполнена из наплавленных твердосплавных зубьев. Такой инструмент не поддается затачиванию зубьев, а поэтому после того как его режущие свойства ухудшились, он приходит в состояние негодности.

Круговые сверла – коронки

Для того, чтобы сделать отверстие, скажем, под розетку, используются уже другие сверла, которые носят в народе название «коронки». Итак, давайте разберем, каким сверлом сверлить кафельную плитку, если нужно сделать довольно большое отверстие.

Балеринка

Балеринка – это довольно интересный вид коронки. Эта насадка интересна тем, что с ее помощью можно регулировать диаметр отверстия. Оно состоит из оси (центровочного сверла) и прикрепленного к нему на направляющей второго сверла, который, двигаясь по кругу, и выполнит роль режущего элемента. Скажем, вам нужно отверстие диаметром 4 см, тогда вы выставляете «ножку» под радиус 2 см, отмечаете точку, куда нужно поставить центровочное сверло, и можете приступать к работе!

Такую насадку, как балеринка, можно использовать как на дрели, так и на перфораторе. Только во втором случае нужно будет отключить режим «удара».

Чтобы «балеринка» прослужила вам верой и правдой не один год, нужно выполнить два простых требования:

При работе не особо усердствуйте с нажимом: как и во всяком инструменте, его нужно будет просто направлять, но никак не давить.

Коронка — балеринка

К минусам «балеринки» можно отнести только то, что она сверлит плитку довольно неаккуратно, зачсет чего у отверстия получаются неровные края.

Алмазная коронка

Алмазная коронка, по аналогии с алмазным сверлом, самый дорогой вариант добора. В отличии от балеринки, регулировать тут не получится, нужно будет сразу покупать именно тот диаметр коронки, какое отверстие вам нужно.

Существующие диаметры находятся в диапазоне 10-70 мм, это стандартные значения.

Поэтому, если есть возможность, приобретите алмазную коронку со специальным центровочным сверлом в комплекте.

Вольфрамовая коронка

Карбидо – вольфрамовое напыление – отличная альтернатива алмазному. Стоимость такого добора значительно ниже, правда, срок эксплуатации значительно ниже.

Работать такой коронкой можно как по кафелю, так и по керамограниту.

Итак, каким сверлом сверлить керамическую плитку, Вы теперь знаете, поэтому, не теряйте времени, приступайте к работе!

| Затирка MAPEI: характеристики и сравнение эпоксидной смеси и цементного раствора, расчет |

| Монтаж керамического бордюра своими руками на ванну |

| Как разрезать плитку различными инструментами |

| Чем отмыть плитку самостоятельно после ремонта |

Сверла по керамограниту: правила выбора и ориентиры при покупке

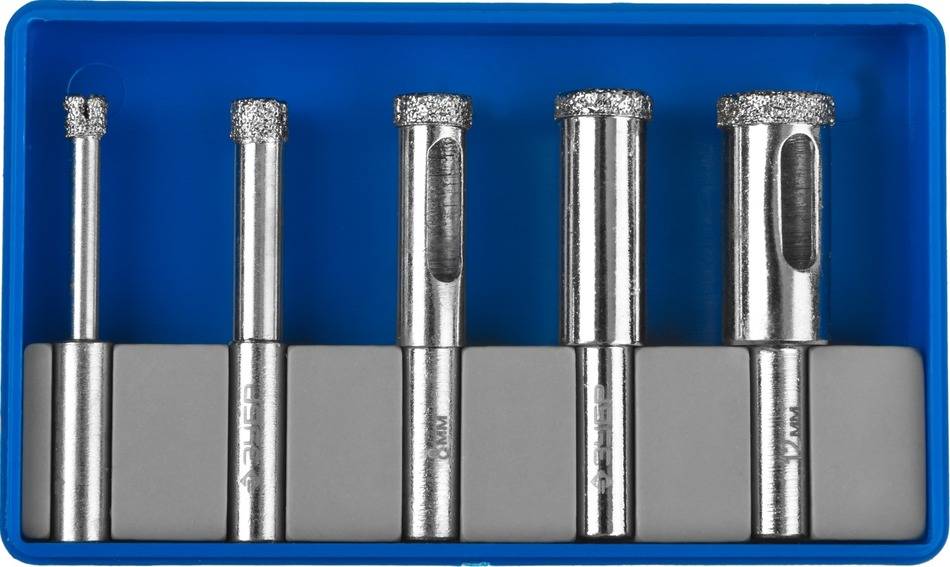

Современные алмазные сверла по керамограниту относятся к одному из следующих типов:

- коронкам с гальванонапылением;

- спеченным кольцевым сверлам;

- бурам.

Первый тип применяется в основном для больших отверстий. С их помощью делается кольцевой вырез с требуемым наружным диаметром, а внутри корпуса удлинителя остается цилиндр выразанного материала.

Посредством спеченных сверл, этих особых видов данных средств, можно выполнять перфорации с большим диаметром. Они отличаются спеченным кругом с нанесенным напылением из алмазов.

Простые буры предназначены для быстрого и качественного получения небольших отверстий. У них спиральная форма с лезвиями, расположенными под некоторым углом, покрытыми крошкой из алмазов.

Все инструменты обладают техническими характеристиками, зависящими от метода производства и закрепления твердых частиц:

- порошковая металлургия;

- гальваническая процедура;

- диффузно-вакуумная технология.

Первую технологию ценят за обеспечение большого срока службы сверл, гальванику – за демократические цены, вакуумную технологию – за прочность и производительность.

Характеристик сверл, на которые стоит обратить внимание при покупке

Сверло, предназначенное для выполнения работ по керамической плитке, может иметь различные характеристики.

В процессе выбора нужно обращать внимание на следующие моменты:

- Тип хвостовика. Конкретное сверло может не подойти к имеющемуся инструменту (шуруповерту или дрели): оно может иметь цилиндрический (наиболее часто встречающийся, но не слишком надежный) тип хвостовика или шестигранный (надежный, но менее распространенный).

- Диаметр. От этого параметра напрямую зависит то, отверстие какого диаметра можно будет получить, используя сверло.

- Длина. Эта характеристика влияет на максимальную глубину получаемого с помощью сверла отверстия. Для тонкой керамической плитки или стеклянной поверхности достаточно будет изделия размером чуть меньше 6 см, а для более толстых потребуются длинные.

Устройство кольцевого инструмента

Сверла этого типа могут быть изготовлены из одной металлической заготовки или в виде составную конструкции из нескольких элементов:

- полой рабочей коронки цилиндрической коронки с режущей кромкой;

- направляющего пилотного сверла;

- хвостовика для крепления в приводе;

- соединительных переходных винтов.

Состоит этот инструмент из:

- Рабочей части – это тонкостенная коронка, кромка которой покрыта алмазным напылением или заточенными зубьями.

- Корпус – переходной элемент, соединяющий рабочую часть с хвостовиком, который закрепляется непосредственно в дрели или сверлильном станке через стандартный патрон.

- Корпус коронки – изготавливают из стали марки 20, 30, 36.

- Хвостовик.

Разборной вариант сверла

Разборной вариант сверла по бетону

Для того чтобы собрать инструмент из отдельных элементов пилотное сверло вставляют в хвостовик и фиксируют его положение при помощи винтов. После этого собранную пару закрепляют в корпусе коронки на винтовой резьбе.

Режущими элементами коронки являются специальные зубья, установленные по кромке, из твердых сплавов или алмазных композитов. Для эффективного отвода стружки и опилок во время работы на боковых стенках коронки могут быть предусмотрено наличие продольных канавок.

Внутренний диаметр отверстия в хвостовике может совпадать или быть больше диаметра направляющего пилотного сверла. Во втором случае остающийся диаметральный зазор позволяет обеспечить подачу смазочно-охлаждающей жидкости при установке инструмента на стационарном сверлильном станке.

Кольцевые сверла могут поставляться в собранном виде готовом к применению или в составе набора из нескольких отдельных элементов. Поставка комплектов позволяет сократить расходы в случае одновременного приобретения нескольких сверл. Хвостовики и пилотные сверла одинаковы для коронок различного диаметра. Поэтому общее количество деталей в комплекте можно уменьшить и общая стоимость набора снизится.

У имеющихся в широкой продаже кольцевых сверл рабочий диаметр зависит от вида материала, из которого изготовлена режущая коронка, и от типа ее конструкции.

Самые простые биметаллические сверла изготавливают из быстрорежущей высоколегированной стали HSS в виде полого цилиндра с зубьями на одной из сторон. Диапазон размеров возможного сверления отверстий от 14 до 210 мм. Изготовлены из быстрорежущей стали аналогом которой является Р6М5.

Более сложные и дорогие плоские твердосплавные корончатые сверла, предназначенные только для сверлильных станков, имеют рабочие диаметры от 16 до 150 мм. Изготовленные из единой металлической заготовки корончатые фрезы с боковыми спиральными канавками для отвода стружки могут иметь рабочий размер 12-120 мм.

Технические характеристики сверла указаны в его маркировке, которая должна содержать следующую информацию:

- торговая марка или название производителя инструмента;

- марку стали или вид материала режущих зубьев;

- геометрические данные, которые позволяют определить диаметр получаемого отверстия, предельную толщину обработки и размеры хвостовика.

Кроме этого при покупке кольцевого сверла необходимо учесть, для сверления каких материалов предназначен этот инструмент.

По сравнению со спиральными сверлами коронки по металлу являются дорогим и достаточно сложным в применении инструментом, поэтому они выпускаются довольно ограниченным количеством производителей. Высокую репутацию на российском рынке имеют корончатые сверла фирмы Karnasch, а также таких известных торговых марок, как Kornor, RUKO, Rotabroach, Bosch, ТИЗ и «Энкор».

При выборе коронки по металлу в первую очередь необходимо ориентироваться на производственные задачи, для решения которых она приобретается

Важно заранее представлять, по какому металлу или сплаву предстоит работать, каковы будут диаметр и глубина сверления, в также возможности своего электроинструмента в части мощности и типа посадочного гнезда

Все производители в своих каталогах приводят не только геометрические параметры и типы хвостовиков коронок по металлу, но также указывают, для сверления каких материалов он предназначен. Кроме того, в них можно найти рекомендуемые режимы резания и скорости расхода СОЖ. На рисунке ниже представлено описание корончатого сверла серии HARD-LINE с твердосплавными напайками и хвостовиком Weldon из каталога фирмы Karnasch.

Коронки

Изделия этого вида используют в случаях, когда требуется создать отверстия большого диаметра.

Коронки с алмазным напылением

Контактирующие с обрабатываемой поверхностью края имеют напыление из алмазной крошки, придающей им особую прочность и способность легче проникать в твердые поверхности. Диаметр коронки такого типа варьируется от 10 до 70 мм.

Для работы с ними можно использовать обычную дрель, однако чтобы получить отверстия с ровными краями, не требующими доработки, рекомендуется работать на стационарном станке, имеющем систему охлаждения.

Конструкция коронки может различаться – существуют изделия без центровочного сверла и с ним. Этот элемент помогает в процессе работы, фиксируя инструмент в одном положении, тогда как коронка без сверла может соскальзывать с гладкой поверхности.

Использование такого инструмента требует опыта. Для облегчения процесса можно наклеить на нужный участок плитки бумажный скотч, так инструмент не будет скользить, и работать станет проще.

Коронки, имеющие алмазное напыление, высокоэффективны, однако стоимость их существенно выше аналогов. Приобретение их, если потребность в работе с особо твердыми материалами невелика, не всегда оправдано.

Карбидно-вольфрамовые коронки

Отличаются широким спектром применения. Их используют как для плитки, так и для твердых материалов (искусственного и натурального камня, керамогранита, мрамора).

Поставляются в комплекте из четырех предметов. Изделия такого типа отличаются от обычных, предназначенных для бетона или кирпича, тем, что у них отсутствуют зубцы.