Как устроен аппарат плазменной резки?

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

Плазмотрон

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

С бериллием и торием нужно быть поосторожнее – эти элементы обладают радиоактивным компонентом.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

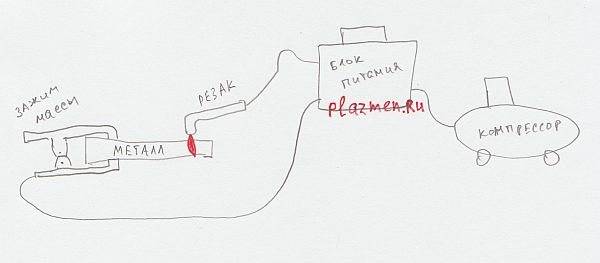

Схема устройства плазменного резака.

В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

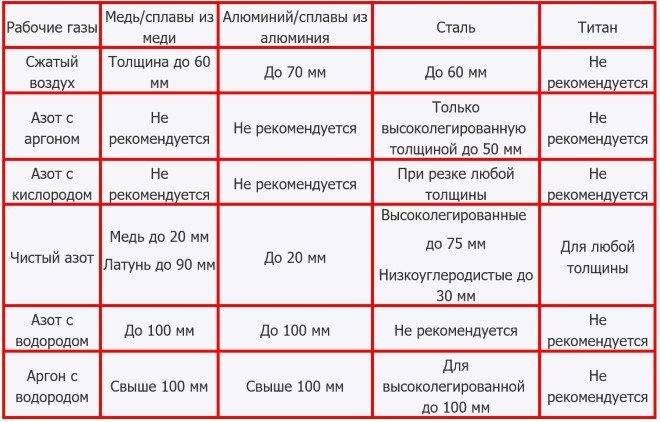

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

https://www.youtube.com/watch?v=grj5WCpW9c8

Как вырезать заготовку круглой формы

Ровный круг легко вырезать на ЧПУ-плазморезе. Но ручным резаком сделать это достаточно тяжело. Циркуль для плазмореза решает эту ситуацию. Циркуль для плазмореза можно купить, но при наличии токарного станка его можно изготовить самостоятельно. В основе конструкции — магнит, который крепится к металлическому столу или непосредственно к заготовке, (если она магнитится).

На магните установлена шпонка с подшипником или втулкой. На подшипнике крепится подвижная наводящая со съемным керном на конце.

Керном размечается детали будущей заготовки, а затем на место съемного керна вставляется плазморез, и движение повторяется.

Циркуль для плазмореза также позволяет избавиться от необходимости в соблюдении угла в 90 градусов. И плазменная резка, осуществляемая своими руками теперь не будет казаться такой сложной, как раньше.

Схожую конструкцию имеет и линейка для плазмореза с магнитами. Единственное отличие в том, что предназначена она для ровных срезов, а не радиальных, как в случае с циркулем.

Обзор техники разных марок

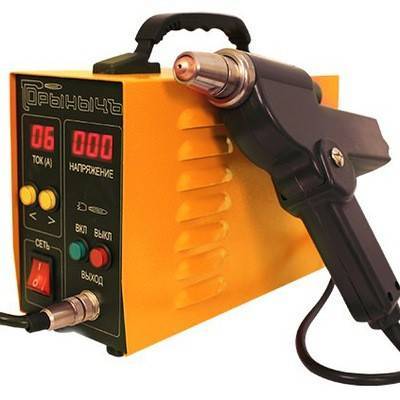

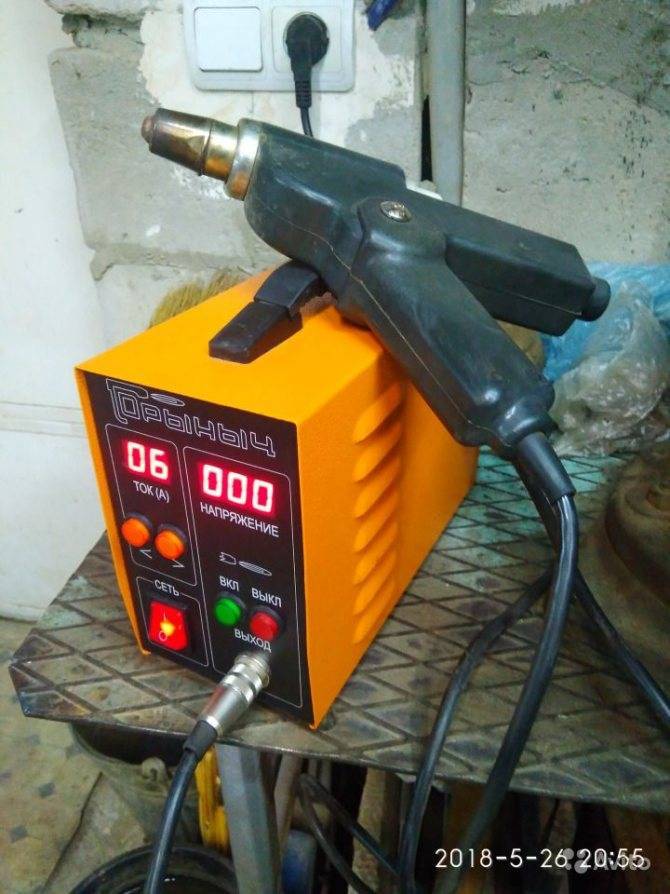

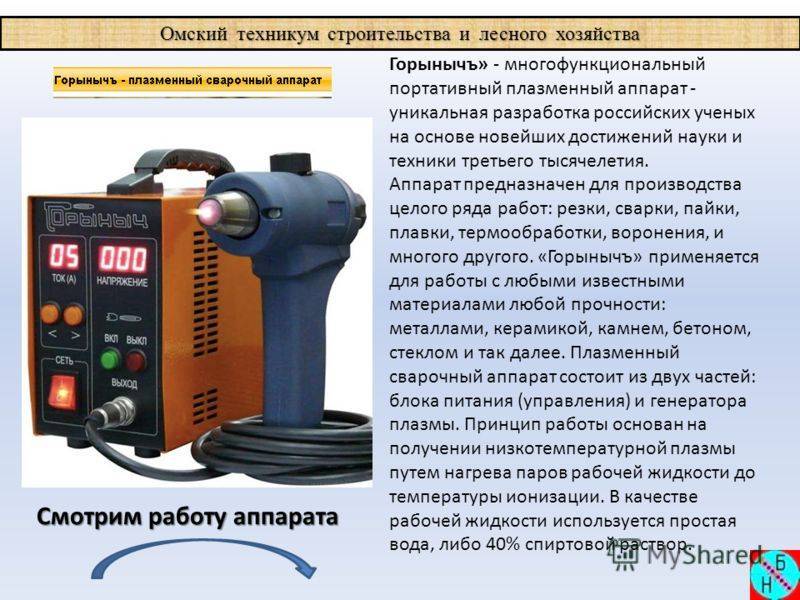

Производителей устройств для выполнения сварочных соединений сегодня довольно много. Одним из них является ООО «АСпромт». Он предлагает плазменный комплекс – сварочный аппарат Горынычъ, который способен выполнять разные задачи: резку и сварку металлов любых видов, разнотемпературную пайку, закалку, порошковое напыление и многое другое. Производится такой агрегат всего в двух исполнениях: ГП37-10 и ГП37-12. Стоимость оборудования варьируется в пределах от 28 000 до 37 000 руб., в зависимости от того, в каком магазине приобретается устройство.

Сварочный агрегат Горыныч

Сварочный агрегат Горыныч

Основные характеристики данного агрегата:

- Рабочее напряжение должно быть в пределах от 130 до 200В;

- Продолжительность работы не более 25 мин.;

- Для сварочных работ применяется раствор этилового спирта с дистиллированной водой;

- Рабочая температура достигает 6 000 градусов;

- Максимально допустимая толщина материала – 8 мм.

Другой вариант повышенной производительности марки Торус сварочный агрегат, выпускаемый в нескольких исполнениях: 175, 200, 250. Каждое из них рассчитано на определенный уровень нагрузки. В обозначении указывается максимальный сварочный ток. По мере роста данного параметра увеличиваются и возможности агрегата. Например, Торус сварочный аппарат модели 175 работает с электродами диаметром от 2 до 4 мм, исполнение 200 работает с электродами, размеры которого находятся в пределах от 2 до 5 мм.

Смотрим видео о модели Торус:

А вариант устройства модели 250 допускает использование электродов диаметром от 2,5 до 6 мм. Стоимость таких агрегатов возрастает по мере увеличения их производительности. Например, сварочный инверторный аппарат Торус 250 обойдется примерно в 18 000 руб., а исполнение 175 – в 14 000 руб.

Интерскол ИСА 160

Интерскол ИСА 160

Это инверторное устройство однофазного исполнения для ручной дуговой сварки. Допускается его эксплуатация при пониженном напряжении. Для работы разрешается применять электроды не более 4 мм в диаметре. Сварочный инверторный аппарат Интерскол работает при токе от 20 до 160А.

ЗАО «Электроприбор» предлагает выпрямители для сварки серии ДУГА. При довольно высоком уровне производительности стоимость таких агрегатов довольно низкая. Например, сварочный аппарат ДУГА модели 318М Проф 220/380В обойдется примерно в 17 000 руб. Но при этом пользователь получает устройство с возможностью подключения к однофазной и трехфазной сети, с максимальным рабочим током 300А. Но вес изделия тоже довольно большой – 44 кг.

Еще один вариант – сварочный аппарат марки Циклон в исполнении ВДИ 161. Его цена составляет 8 500 руб. Диаметр электрода: от 2 до 4 мм, толщина металла может достигать 9 мм. Есть защита от перегрева и высокого напряжения сети, а также от короткого замыкания. Дополнительно имеются функции форсирования дуги и «горячий старт».

Сварочный плазмотрон Горыныч, Горыныч ГП29

Многофункциональный портативный плазменный комплекс «ГОРЫНЫЧ» предназначен для термической обработки негорючих материалов: — резки чугуна, стали, цветных металлов и их сплавов; — сварки конструкционных, легированных, нержавеющих сталей, цветных металлов и их сплавов; — пайки мягкими и твердыми припоями с низкой и высокой температурой плавления; — сварки-пайки изделий из цветных металлов; — плавки небольшого количества металла в тиглях; — поверхностной термообработки; — вспомогательной обработки в литейном производстве; — обработки тугоплавких материалов органического и неорганического происхож¬дения (кварцевое стекло, базальт, кварц, гранит, мрамор, бетон, асбоцемент и другие материалы); — воронения небольших деталей; — порошкового напыления; — термического оксидирования; — закалки; — обработки термоусадочных материалов; — изготовления и обработки изделий из стекла; — нанесения глазури; — получения химических соединений; — разделки стеклоткани; — удаления окислов с поверхности металлов; — очистки поверхности термостойких изделий и отверстий в них от органических и других загрязнений; — очистки поверхности и микроотверстий в платиновых фильерах от органических загрязнений; — оплавления бетона для уменьшения гигроскопичности; — в ювелирном деле.

Дополнительно

1. Малый вес и габариты, что позволяет работать в стесненных пространственных условиях, на даче, в гараже, в квартире. 2. Безопасен в работе, т.к. не находится под высоким напряжением и не использует газовых баллонов. 3. Минимальное энергопотребление позволяет работать в любом месте, где есть розетка на 220В. 4. Возможность фигурной резки любого негорючего материала (керамику, камень, бетон, стекло, графит) 5. Возможность паять и сваривать любые цветные металлы, без аргона и углекислоты. 6. Широкой спектр работ от ювелирных до строительно-монтажных, сваривать швеллер и арматуру. 7. Срезать любой замок, дверь, сейф, ворота, за считанные минуты (если заклинило замок). 8. Иметь всегда под рукой свой сварочный аппарат, который даст сто очков вперед любому другому. 9. При желании и навыках, легко даст заработать Вам сварочными работами (в гаражах, на дачах и т.д.) 10. Ну и, наконец просто на спор удивить друзей, разрезав водой и заварив водкой любой металл. 11. Купив этот аппарат, Вы получите целый набор инструментов в одном флаконе, что довольно удобно. Гарантия завода на аппарат 12 месяцев, ремонт в мастерской завода, адрес в паспорте. Если Вы из другого города, просто отправьте по почте на адрес завода, его отремонтируют и вышлют Вам обратно бесплатно, если гарантия не закончилась и наложенным платежом, если гарантия истекла. Дополнительные расходные материалы (катоды и сопла) входят в комплект поставки (катод-3шт., сопло-7шт., разных диаметров). Дополнительно их можно приобрести у нас на Фирме либо сразу, либо потом, если закончатся. Стоимость катода, как и сопла любого диаметра 200руб.

Комплектация

Источник питания, Горелка плазменная, комплект ЗИП. Связаться с продавцом

Какие работы можно проводить с помощью плазменного генератора «Горыныч»?

Сферы применения данного устройства очень велики и продолжают увеличиваются, так как люди находят все новое использование этому прибору. В данный момент времени применять его можно следующим образом:

- Сварка конструкционных, нержавеющих, легированных сталей, цветных металлов, а также их сплавов.

- Пайка и сварка изделий из цветных металлов.

- Резка стальных, чугунных изделий, цветных металлов, а также их сплавов.

- Пайка твердыми и мягкими припоями с высокой и низкой температурой плавления.

- Плавка металла в небольших количествах в тиглях.

- Поверхностная термическая обработка.

- Вспомогательная обработка металлов в литейном производственном процессе.

- Обработка тугоплавких материалов неорганического и органического происхождения (базальт, кварц, гранит, кварцевое стекло, бетон, мрамор, асбоцемент и другой материал).

- Воронение небольших изделий.

- Порошковое напыление изделий.

- Термическое оксидирование деталей.

- Закалка металлических деталей.

- Обработка термоусадочных материалов.

- Нанесение глазури.

- Изготовление и обработка продукции из стекла.

- Разделка стеклоткани.

- Получение химических соединений.

- Удаление окислов с металлических поверхностей.

- Очистка поверхностей термостойких изделий и различных отверстий в них от загрязнений органического и иного характера.

- Очистка поверхностей и микроотверстий от органических загрязнений в платиновых фильерах.

- Оплавление бетонных поверхностей для уменьшения гигроскопичности.

- Для ювелирных потребностей.

- При незначительных возгораниях в рабочей производственной зоне может использоваться в режиме погашенной дуги для мгновенного пожаротушения.

Как показывает многолетнее использование, плазменный генератор в хозяйстве может заменить такие приспособления, как болгарка, ручная пила, паяльная лампа, сварочный аппарат, газовая горелка и даже высокотемпературный лазерный резак.

В случае необходимости «Горыныч» можно использовать даже как достаточно яркий фонарь для освещения помещений.

Применение в художественной резке и сварке металла

Подавляющее большинство людей считают, что подобный прибор может только сварить или резать металл, но в реальности все обстоит по-другому. Если приложить к «Горынычу» немного фантазии, то с его помощью можно создавать настоящие произведения искусства.

К примеру, имея заранее приготовленные формы, можно отливать фигурки из металла, стекла или пластика. Для этого достаточно разогреть исходное вещество в тигле и залить его в форме. Обычно нагрев занимает не более 5 минут, а в случае со стеклом и пластиком все происходит еще быстрее.

Также, можно сваривать между собой металл и тем самым создавать любые абстрактные фигуры и конструкции ограничиваясь лишь своей фантазией.

Используя плазменный агрегат можно менять свойства твердотельных материалов. В качестве примера можно привести классическую гранитную плитку. Если её нагреть, то она станет на тон светлее, а ее способность впитывать воду увеличиваться на порядок. Таким образом, даже самую скользкую плитку можно превратить в шершавую и тем самым исключить возможность проскальзывания.

Особенности выбора

Если вы решили купить аппарат плазменной резки, для вас будет актуальна наша информация о важных параметрах выбора и основных технических характеристиках плазморезов.

Сила тока

Основная техническая характеристика аппарата плазменной резки. От этого показателя, в первую очередь, зависит толщина металла, с которой способен справляться плазморез. А также скорость процесса резания. Чем больше рабочий ток, тем быстрее будет нагреваться и плавиться металл.

Выбор модели по силе тока будет зависеть от того, с заготовками из какого металла и какой толщины вы собираетесь работать. Стандартные рекомендации следующие. Для резки меди и медных сплавов, латуни, алюминия толщиной в 1 мм потребуется ток в 6 Ампер. Для резки листов из разных видов стали и других черных металлов толщиной в 1 мм понадобится сила тока в 4 Ампера.

Так образом и производится расчет необходимой силы тока: толщина рабочего металла умножается на рекомендуемое для 1 мм значение силы тока. Например, для резки детали из стали толщиной 20 мм вам будет необходим плазморез с силой тока в 80 Ампер (20*4). Для резки детали такой же толщины, но уже из меди, вам потребуется аппарат с 120 Амперами тока (20*6).

Большинство моделей аппаратов для плазменной резки рассчитаны на резку различных металлов разной толщины. Сила тока устанавливается с помощью ручного регулятора. Регулировка может быть плавной или ступенчатой. Более удобной и эффективной считается плавная регулировка тока. Она дает возможность более точно задавать параметры под каждый вид работы.

Продолжительность включения

Если вы планируете интенсивно и длительно эксплуатировать плазморез в профессиональной деятельности, во избежание перегрузок и выхода из строя аппарата обязательно обращайте внимание на коэффициент полезного времени. Стандартный рабочий цикл плазмореза составляет 10 минут

В эти 10 минут входят и время работы, и время «отдыха» (пауз в работе). Понятие «продолжительность включения» обозначает время в рамках рабочего цикла, в течение которого установка может работать непрерывно. Если ПВ аппарата составляет 60% — это значит, что из 10 минут рабочего цикла работать в режиме резки непрерывно можно в течение 6 минут. Остальные 4 минуты аппарат должен «отдыхать»

Стандартный рабочий цикл плазмореза составляет 10 минут. В эти 10 минут входят и время работы, и время «отдыха» (пауз в работе). Понятие «продолжительность включения» обозначает время в рамках рабочего цикла, в течение которого установка может работать непрерывно. Если ПВ аппарата составляет 60% — это значит, что из 10 минут рабочего цикла работать в режиме резки непрерывно можно в течение 6 минут. Остальные 4 минуты аппарат должен «отдыхать».

ПВ указывается в технической документации и обычно привязывается к максимальной силе тока модели. То есть, если вы будете работать на меньшей силе тока, коэффициент продолжительности включения будет больше. Для профессионального использования рекомендуются плазморезы с ПВ не менее 80%. Для бытовых и полупрофессиональных работ будет достаточно показателя в 50-60%.

Тип питания

Аппараты плазменной резки металлов могут работать от однофазной или от трехфазной сети. От сети питания будет зависеть широта применения аппарата, а также его производительность и скорость работы. Плазморезы, питающиеся от однофазной сети 220 Вольт удобны тем, что позволяют производить работы практически везде, где есть возможность подключиться к бытовой розетке. Но одновременно с этим, они имеют мощностные ограничения. Для профессионального использования и резки материалов большой толщины вам будет необходима высокая сила тока. Высокие показатели силы тока имеют трехфазные аппараты, питающиеся от промышленных электросетей 380 Вольт.

Плазменный аппарат для сварки и резки: из каких узлов состоит

Плазменный аппарат состоит из источника питания, горелки, а также газовой и электрической арматуры.

Источником питания в старых аппаратах служил классический трансформатор, работающий на частоте сети. Такие аппараты были очень громоздкими и тяжелыми. (Как и все старые сварочные аппараты.) Современные импульсные преобразователи на IGBT-транзисторах, управляемые микрокомпьютерами, полностью вытесняют старую технику и придают новой небывалую прежде функциональность.

Прежде всего, они обеспечивают нужный рабочий ток, его стабильность и регулирование в каждом режиме. Более продвинутые аппараты имеют режим дежурной дуги на малом токе, высоковольтный генератор для бесконтактного запуска дуги.

В некоторые аппараты также встроены компрессоры для подачи сжатого воздуха в горелки. Это для удобства и мобильности в условиях ремонтных цехов и мастерских.

Конструкции горелок зависят от мощности аппарата. Для микроплазменных горелок очень характерна конструкция с подвижным катодом, который замыкается на анод-сопло при помощи кнопки с задней стороны инструмента, и, тем самым, возбуждается дуга. Эта же кнопка служит винтом для регулировки зазора между анодом и катодом. В корпус с рукояткой встроен баллончик, емкостью 0.1…0.3 л. для рабочего раствора.

Горелки помощнее устроены с неподвижным катодом, все их основные части располагаются коаксиально (на общей оси) в следующем порядке: катод, полость для рабочего газа, промежуточная втулка, полость для защитного газа, анод (с полостью для водяного охлаждения анода на мощных аппаратах), корпус.

Наиболее мощные горелки не имеют рукоятки, а крепятся на манипуляторах роботов или в станках для резки (сварки) труб или листовых материалов.

О материалах для катодов уже говорилось, можно только напомнить: в простых бытовых плазморезах используют медь (реже вольфрам), легированную гафнием. Это наиболее безопасный для здоровья аппарат, в отличии от тех, в которых используется бериллий, пыль которого (или его окислов) является опасным для легких веществом, канцерогеном, и требует соблюдения норм на ПДК: вентиляции и взятия проб для анализа. Опасен также слаборадиоактивный торий, при попадании в легкие.

Для соединения аппарата с горелкой используется т.н. кабель-пакет. Это название обозначает шланг для подачи рабочего и защитного газов, охлаждающей воды, обратной воды, силовых проводов (основного тока), провода для пусковой искры, а также проводов цепи управления. Все они помещаются внутрь общего гибкого шланга “пакетом”, откуда и название. К аппарату кабель-пакет подключается в нескольких соответствующих точках: штуцер для газа часто одновременно служит и для подачи тока через катод. В бытовых аппаратах к горелке подводится только ток, так что, в этом случае, можно говорить просто о кабеле.

Общая информация

Установка плазменной резки и сварки Горыныч — это многофункциональный аппарат, предназначенный для бытового и полупрофессионального применения. Существует две разновидности этого аппарата: модель ГП37-10 и ГП37-12. Они отличаются диапазоном регулировки сварочного тока. У первой модели диапазон составляет от 2 до 10 Ампер, а у второй — от 3 до 12 Ампер. Больше никаких отличий нет. Обе модели поставляются с фирменной сумкой для удобной транспортировки.

Особенности

Плазменный аппарат от Горыныча отличается своей компактностью и небольшими габаритами. В совокупности вес блока питания и плазменной горелки не превышает 6 кг, что очень удобно при частых поездках или при сварке в труднодоступных местах. Также из-за особенностей технологии сварки вам не нужно возить с собой газовые баллоны, компрессоры, присадочную проволоку и все то, что необходимо при использовании других сварочных технологий. Можно просто положить весь комплекс оборудования в небольшую сумку и выполнять выездные работы.

Для осуществления плазменной сварки вам понадобятся неплавящиеся электроды и рабочая жидкость. В качестве рабочей жидкости можно использовать воду, раствор этилового спирта 45% или нашатырь 3%. Но чаще всего используется именно вода. Она должна быть дистиллированной.

Сам аппарат потребляет до 200 мл/час рабочей жидкости, при использовании воды. Это очень экономичные показатели. Также он потребляет очень мало электроэнергии и быстро окупается. Для его питания необходимы стандартные 220 Вольт, которые есть в любой бытовой розетке. При желании аппарат можно подключить к маломощному топливному генератору, поскольку для его питания необходимо не более 2.5 кВт.

Главная особенность аппаратов ГорынычЪ и вообще всех плазменных установок — это универсальность. Плазменный аппарат способен сваривать и резать любой металл, вне зависимости от его состава и толщины. При должной сноровке плазменную сварку Горыныч можно использовать не только как сварочный аппарат и резак, но и как паяльную лампу или использовать вместо муфельной печки.

Устройство аппарата и его возможности

Плазменный сварочный аппарат Горыныч состоит из двух компонентов: блок питания (в него также встроен блок управления) и генератор плазмы, с помощью которой как раз и производится сварка или резка. Также в комплекте есть плазменная горелка, с помощью которой осуществляется вся основная работа по формированию шва. Устройство очень простое, а потому надежное. Нет сложных электрических схем.

Но, не смотря на такое простое строение, плазменные аппараты Горыныч способны выполнять большой перечень работ. Аппарату под силу сварка, резка и пайка всех типов металлов, в том числе цветных. Не будет проблем и при работе с чугуном или нержавеющей сталью. Также с помощью этого аппарата можно закаливать сталь.

Плазменному комплексу от Горыныч под силу и работа с искусственными полимерами,. Это может быть и ПЭТ, и ПНД, и ПП, ПВХ и многое другое. С его помощью можно выполнять поверхностную термообработку металлов и материалов типа стекла, гранита, керамики и прочего. Материалы могут быть как органическими, так и неорганическими.

Что еще можно делать с помощью аппарата Горыныч? Например, удалять окислы с поверхности металла, резать стеклоткань, наносить глазурь, оплавлять бетон и даже тушить небольшие возгорания с применением водяного пара, предварительно погасив дугу. Одним этим аппаратом можно заменить множество инструментов вроде болгарки, лобзика, резака, паяльника. Не забывайте и про самое главное — возможность сварки.

Состав биологического препарата

«Горыныч» содержит споры микроорганизмов, высвобождающих полезные ферменты для расщепления нечистот. Они способствуют разложению и разжижению органики, фекалий, бумажных отходов. Микроорганизмы устраняют канализационные «ароматы». Понижают траты по откачиванию, очищению канализационных колодцев, не представляют опасности для людей, животных, растений.

Биопрепарат состоит из двух частей:

- Пластиковой бутыли объемом 500 мл с жидким препаратом, включающим комплекс природных микроорганизмов. Они отвечают за расщепление твердых отходов.

- Трех пакетиков по 30 граммов с биологическим активатором, в составе которого содержатся особые закваски. Они вырабатывают ферменты, необходимые для быстрого расщепления органических соединений.

Содержимого упаковки вполне хватает для переработки 1,5 кубометров отходов в течение 30 дней. Если объем отходов увеличивается, рекомендуется повысить дозировку биопрепарата в пропорциях, указанных в инструкции. Средства такого типа работают в очистительных сооружениях с наибольшей продуктивностью, только если имеется жидкая среда. Поэтому рекомендуется систематически проверять наличие жидкости в очистительном устройстве и по необходимости ее доливать.

Конструкция плазменного резака и рекомендации по его изготовлению

Первое, что необходимо сделать перед изготовлением плазмотрона, – это подобрать для него соответствующий электрод. Наиболее распространенными материалами, из которых делают электроды для выполнения плазменной резки, являются бериллий, торий, цирконий и гафний. На поверхности данных материалов при нагревании формируются тугоплавкие оксидные пленки, которые препятствуют активному разрушению электродов.

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять опасные для здоровья человека соединения, что следует обязательно учитывать, выбирая тип электрода. Так, при использовании бериллия формируются радиоактивные оксиды, а испарения тория при их соединении с кислородом образуют опасные токсичные вещества. Совершенно безопасным материалом, из которого делают электроды для плазмотрона, является гафний.

За формирование струи плазмы, благодаря которой и выполняется резка, отвечает сопло

Его изготовлению следует уделить серьезное внимание, так как от характеристик данного элемента зависит качество рабочего потока

Строение сопла плазменной горелки

Как уже говорилось выше, в конструкции плазмореза обязательно присутствует компрессор, формирующий и подающий к соплу воздушный поток. Последний необходим не только для формирования струи высокотемпературной плазмы, но и для охлаждения элементов аппарата. Использование сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, формирующего рабочий ток силой 200 А, позволяет эффективно разрезать металлические детали, толщина которых не превышает 50 мм.

Выбор газа для плазменной резки металла

Для того чтобы приготовить аппарат для плазменной резки к работе, необходимо соединить плазмотрон с инвертором и воздушным компрессором. Для решения такой задачи используется кабель-шланговый пакет, который применяют следующим образом.

- Кабелем, по которому будет подаваться электрический ток, соединяются инвертор и электрод плазмореза.

- Шлангом для подачи сжатого воздуха соединяют выход компрессора и плазмотрон, в котором из поступающего воздушного потока будет формироваться струя плазмы.

Отличия плазменного генератора «Горыныч» от ближайших аналогов

- Одним из основных отличий данного устройства от аналогичных является его высочайшая экологичность. Выделение вредных или токсичных веществ во время работы равняется нулю. Более того, во время интенсивного испарения воды воздух насыщается кислородом.

- Следует отметить также большую рабочую емкость пистолета. Всего в него помещается порядка 100 граммов воды или спиртового раствора, и этого с избытком хватит на 20-25 минут непрерывной работы.

- Также стоит отметить невероятную неприхотливость к уровню напряжения, которое можно подавать на прибор. Его диапазон может колебаться от 130 и до 240 Вольт и на всем диапазоне генератор способен выдавать устойчивый поток плазмы.

![Плазменная сварка [видео, состав оборудования, технология]](https://labequip.ru/wp-content/uploads/e/e/3/ee35a2772c38d8af32becf0bf0e17a5d.jpeg)