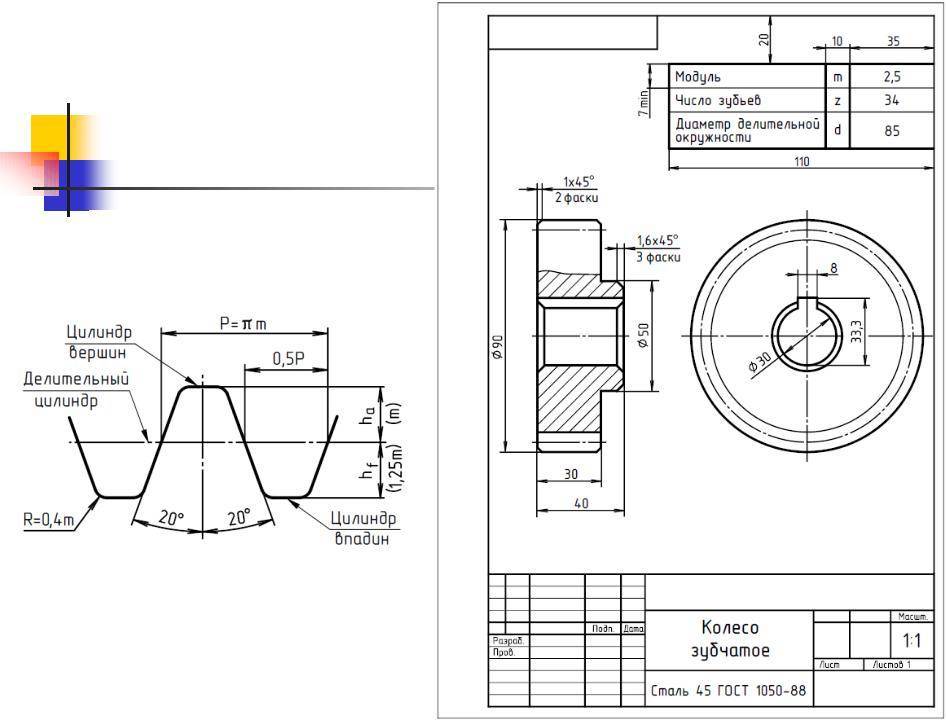

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Расчет модуля зубчатого колеса

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t×z,

проведя преобразование, получим:

D=(t /π)×z

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

t/π=m,

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

В=m×z;

выполнив преобразование, находим:

m=D / z.

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

De=d+2× h’,

где h’- высота головки.

Высоту головки приравнивают к m:

h’=m.

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

m=De/(z+2).

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

Di=D-2h“,

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

h’ = 1,25m.

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

Di = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

Di = m(z-2,5m).

Полная высота:

h = h’+h“,

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

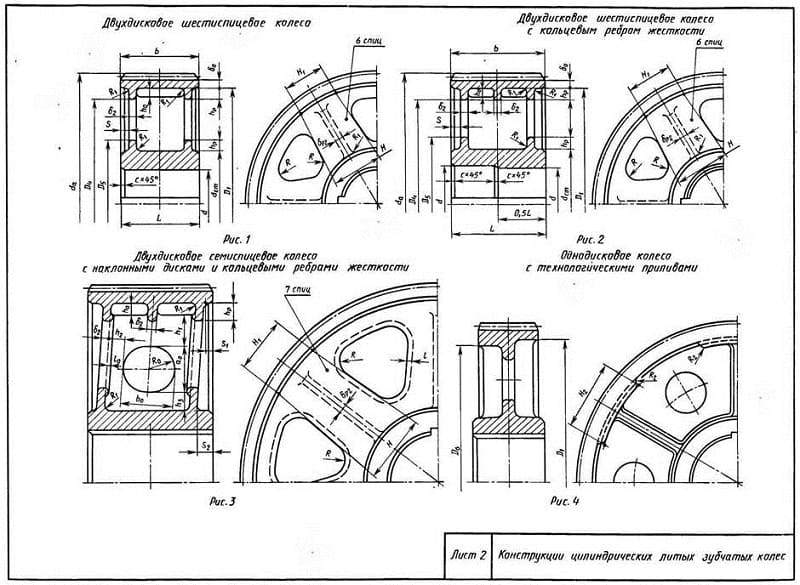

Конструкция зубчатого колеса

Встречается просто огромное количество разновидностей шестерен, все они характеризуются своими определенными особенностями. Среди конструкционных особенностей отметим следующие моменты:

- При изготовлении цилиндрических и конических шестерен с прямым зубом рабочая часть создается заодно целое с валом. Это связано с тем, что размеры конструкции существенно уменьшаются. За счет создания такой конструкции можно получить деталь с высокой точностью и износостойкостью.

- Встречаются и шестерни насадного типа. Они весьма распространены в случае, когда диаметр рабочей части большой. За счет установки насадного варианта исполнения есть возможность проводить обслуживание конструкции.

- При диаметре менее 500 мм изделие получается методом ковки и отливки, а также при применении технологии сварки. Вариант исполнения более 500 мм изготавливаются методов отливки и сварки.

- Клепанные или свертные колеса могут устанавливаться в случае, если есть необходимости в экономии используемого материала.

Конструктивными особенностями подобного варианта исполнения можно назвать:

- В качестве заготовки применяется диск определенной толщины.

- В центральной части есть посадочное отверстие с прорезью для шпонки. Как правило, оно имеет достаточно большую кайму.

- Рабочая часть представлена зубьями, которые могут быть расположены прямо или под углом. При этом геометрия зуба может существенно отличаться, все зависит от области эксплуатации.

Изготовление цилиндрических зубчатых колес проводится при применении специального оборудования. Примером можно назвать зубонарезные станки, которые работают по методу обкатки. Стоит учитывать, что процесс изготовления конических зубчатых колес существенно отличается.

Червячное колесо

Полезная модель относится к конструкциям передач не ограничивающихся только сообщением вращательного движения и может использоваться в червячных редукторах, например, используемых в прокатных цехах. Техническая задача — упрощение конструкции и способа изготовления, обеспечение технической целесообразности использования в червячных парах небольшого диаметра. Червячное колесо включает ступицу и бронзовый венец, ступица выполнена в виде сплошного колеса из стальной поковки, а бронзовый венец закреплен на ступице крепежными винтами, установленными на поверхности контакта бронзового венца и ступицы.

Полезная модель относится к конструкциям передач неограничивающихся только сообщением вращательного движения и может использоваться в червячных редукторах, например, используемых в прокатных цехах.

Известна конструкция червячного колеса сплошная литая (составная литая), полученная путем установки чугунной ступицы (центра) в форму для отливки бронзового венца (Справочник конструктора-машиностроителя, В.И.Анурьев, Москва «Машиностроение», 1999, том 2, стр.642).

Недостатком данной конструкции является необходимость замены всего червячного колеса, в случае выхода из строя только бронзового венца, т.к. конструкция исключает замену только одного изношенного венца на новый.

Ближайшим аналогом заявляемому червячному колесу является червячное колесо, включающее ступицу, обечайку и венец из антифрикционного материала, например, бронзы. Ступица имеет кольцевую канавку, стенки, снаружи соединенные четырьмя перемычками (Патент РФ №1414993).

Недостатками данного аналога являются сложность конструкции и изготовления, а также нецелесообразность использования в червячных парах (редукторах) небольших диаметров.

Технической задачей предлагаемой полезной модели является упрощение конструкции и способа изготовления, обеспечение технической целесообразности использования в червячных парах небольшого диаметра.

Поставленная техническая задача решается тем, что в червячном колесе, включающем ступицу и бронзовый венец, в отличии от ближайшего аналога, ступица выполнена в виде сплошного колеса из стальной поковки, а бронзовый венец закреплен на ступице крепежными винтами, установленными на поверхностях контакта бронзового венца и ступицы.

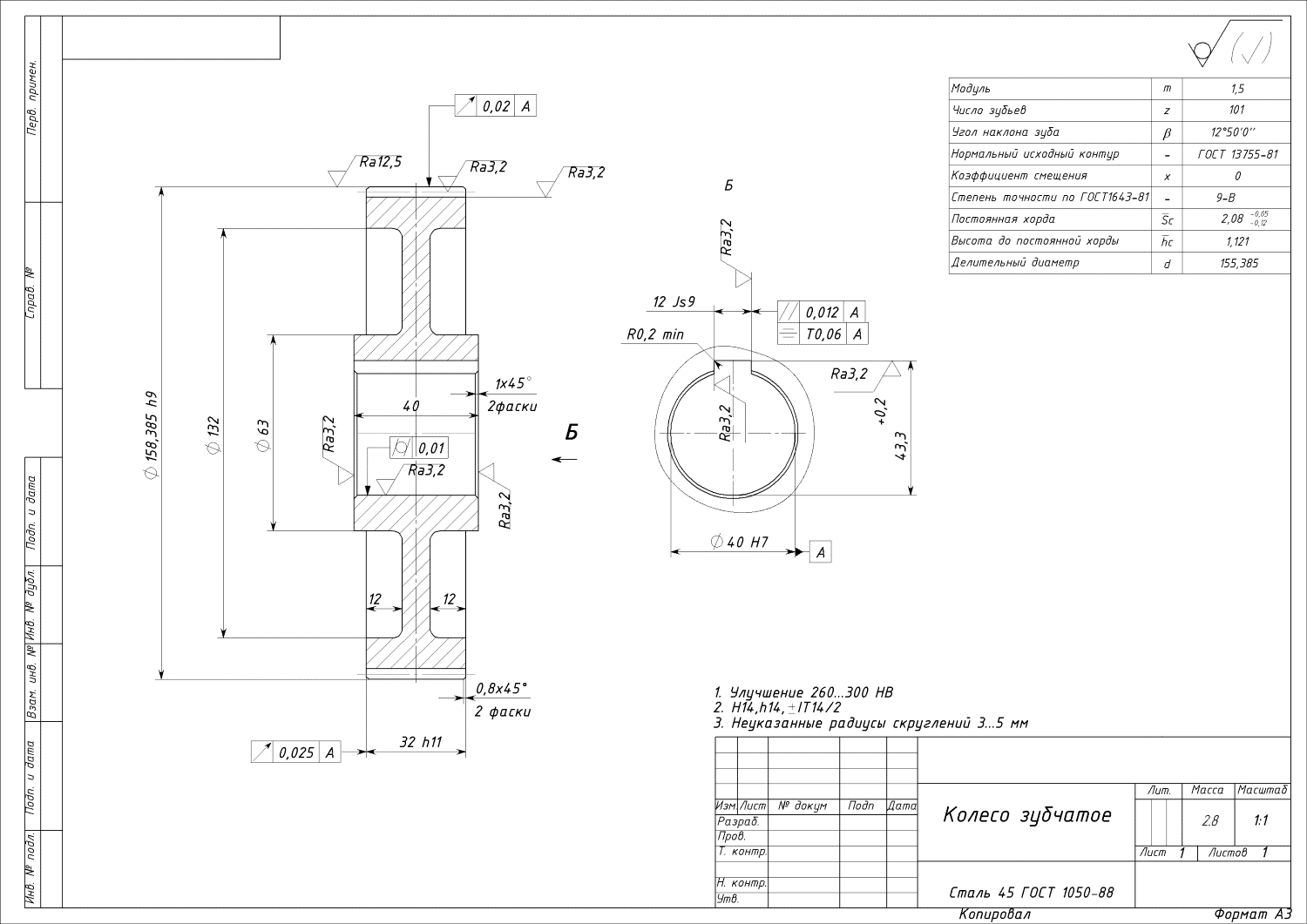

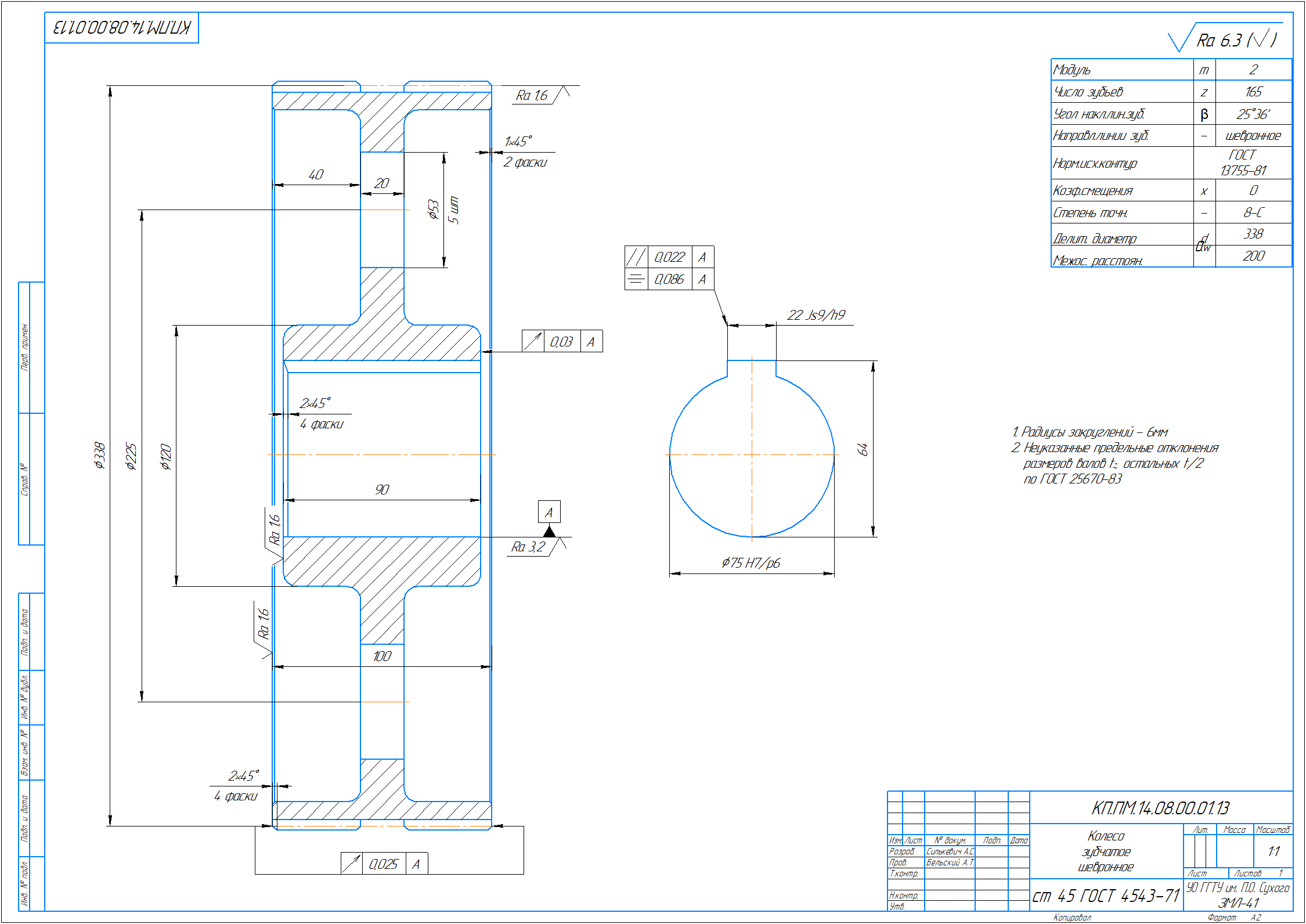

Сущность полезной модели поясняется чертежом, где дан разрез предлагаемой конструкции червячного колеса.

Предлагаемое червячное колесо включает ступицу 1, выполненную из стальной поковки, представляющую собой сплошное колесо, насажанный на ее посадочную поверхность бронзовый венец 2, закрепленный на ступице крепежными винтами 3, установленными на границе посадочных поверхностей ступицы 1 и бронзового венца 2.

Выполнение ступицы из стальной поковки в виде сплошного колеса значительно упрощает его конструкцию и способ изготовления. Крепление венца на ступице значительно проще при сохранении его технологических качеств, кроме того колесо предлагаемой конструкции используется в листопрокатном цехе ОАО «ММК» в червячных редукторах небольшого диаметра до 250 мм. Простота изготовления обеспечивается также изготовлением колеса из стальной поковки, т.к. требуется меньшее количество операции, причем они более простые и дешевые, по сравнению со способом изготовления литой ступицы.

Предлагаемое червячное колесо используется в листопрокатном цехе на циферблате клети «Дуо» стана 2350, служащего для прокатки толстого стального листа.

Червячное колесо имеет следующие размеры:

Диаметр ступицы по посадочной поверхности — 125 мм;

толщина бронзового венца — 32,5 мм.

Крепежные винты — М8.

Ступица выполнена из стали марки ст.10.

Червячное колесо, выполненное составным, включающее ступицу и бронзовый венец, закрепленный на ступице крепежными винтами, отличающееся тем, что ступица выполнена в виде сплошного колеса из стальной поковки, причем толщина бронзового венца меньше диаметра ступицы по посадочной поверхности в 3,8÷3,6 раза.

Документы

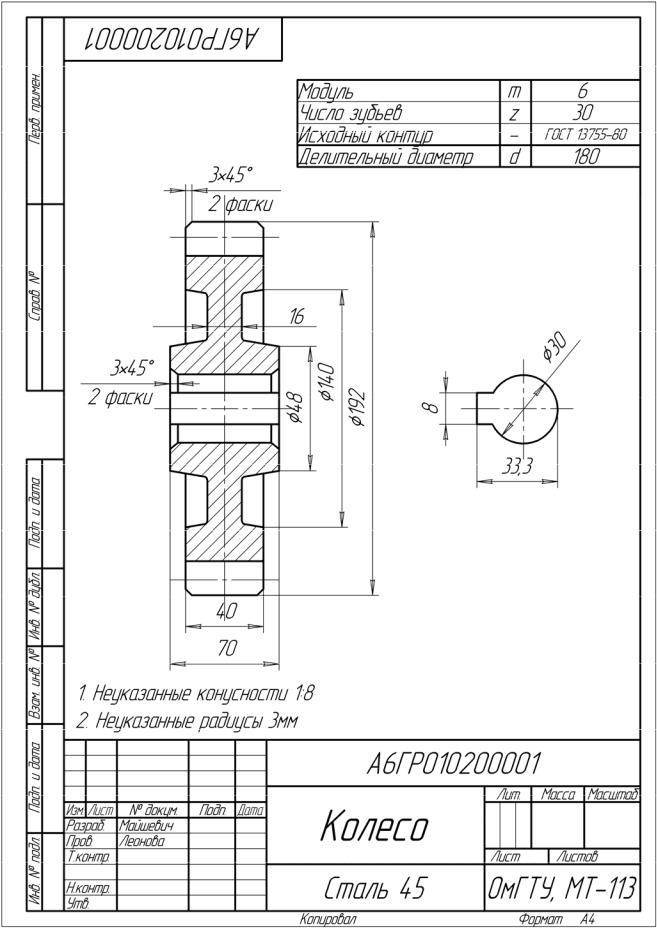

Шестерня m=4, Z=30

| Дата добавления: | 15.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 42.22 Кбайт |

| Скачиваний: | 974 |

Шестерня используется в станке 16А812.

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

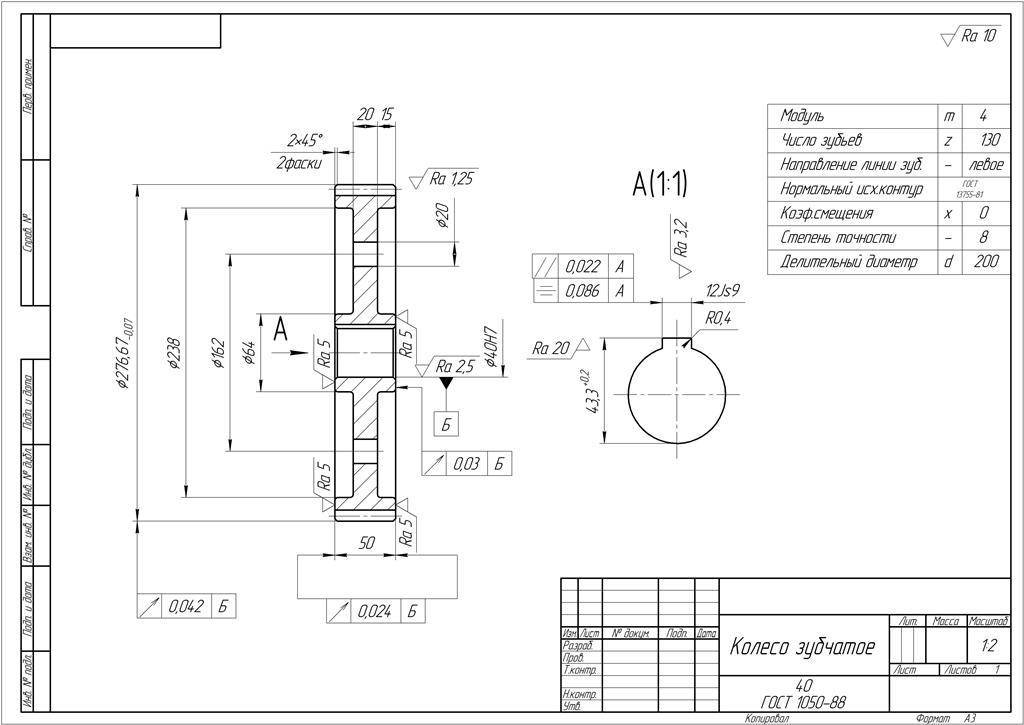

Шестерня m=4, Z=22

| Дата добавления: | 02.11.2010 |

| Дата изменения: | 02.11.2010 |

| Размер файла: | 36.1 Кбайт |

| Скачиваний: | 878 |

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=4, Z=21

| Дата добавления: | 28.05.2010 |

| Дата изменения: | 26.10.2010 |

| Размер файла: | 58.19 Кбайт |

| Скачиваний: | 911 |

Шестерня цилиндрическая прямозубая, m=4, Z=21, с посадкой на шлицы, зуб имеет затыловку, на ступице наружная резьба. Применяется в токарно – винторезном станке 1А64.

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=4, Z=17

| Дата добавления: | 03.11.2010 |

| Дата изменения: | 03.11.2010 |

| Размер файла: | 41.51 Кбайт |

| Скачиваний: | 842 |

Шестерня используется в станке ГФ2171

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=3.5, Z=16

| Дата добавления: | 09.06.2010 |

| Дата изменения: | 19.08.2010 |

| Размер файла: | 51.59 Кбайт |

| Скачиваний: | 860 |

Чертеж шестерни. Используется в станке 2Н57.

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=3, Z=60

| Дата добавления: | 01.11.2010 |

| Дата изменения: | 01.11.2010 |

| Размер файла: | 37.58 Кбайт |

| Скачиваний: | 883 |

Шестерня применяется в станке 2С163

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

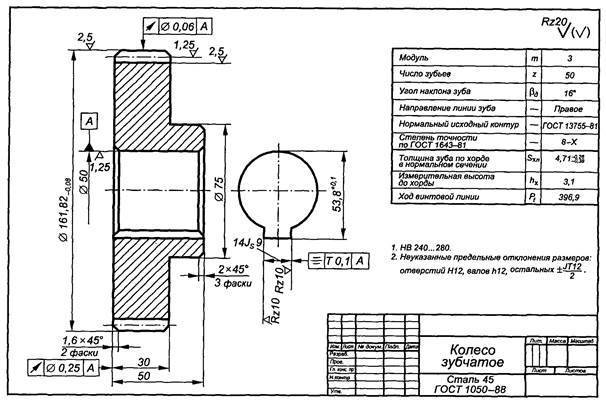

Шестерня m=3, Z=50

| Дата добавления: | 20.08.2010 |

| Дата изменения: | 20.08.2010 |

| Размер файла: | 42.49 Кбайт |

| Скачиваний: | 938 |

Шестерня m=3, Z=50 используется в станке 2С550

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=3, Z=50

| Дата добавления: | 01.11.2010 |

| Дата изменения: | 01.11.2010 |

| Размер файла: | 40.79 Кбайт |

| Скачиваний: | 876 |

Шестерня применяется в станке 2С163

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Шестерня m=3, Z=42

| Дата добавления: | 03.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 50.13 Кбайт |

| Скачиваний: | 870 |

Чертеж шестерни цилиндрической с посадкой на шпонку. Применяется в станке 1М63ДФ101.

Чертежи выполнены в двух форматахcdw – Компас 9 СП2dwg – Autocad 2000

Конструирование червячных колес и червяков.

Червяк. В большинстве случаев червяк делают за одно целое с валом; витки червяка могут быть получены фрезерованием, если do> df (рис. 1, а) или нарезаны на токарном станке, если do< df, т. е. имеется свободный выход резца (рис. 1, б).

Глобоидные червяки отличаются от цилиндрических формой участка нарезки (рис. 1, в); остальные элементы червяков этого типа конструируют так же, как и цилиндрические.

Червячное колесо. Для экономии цветных металлов червячное колесо выполняют составным: венец — из антифрикционного сплава (бронзы, латуни), центр — из стали или чугуна. Венец соединяется с центром по диаметру do посадкой с гарантированным натягом при dам2< 300 мм (рис. 2, а и б), болтами, поставленными без зазора, при dам2≥ 300 мм (рис. 2, в) или заливается центробежным способом (рис. 3). В первом случае для соединения обода и центра применяют посадки: Н7/p6, H7/r6 H7/s6 H7/s7 Н8/s7

Чтобы предотвратить взаимное окружное и осевое смещение венца и ступицы, по поверхностям разъема устанавливают винты (см. рис. 2, а). Иногда используют стандартные болты с шестигранной головкой (рис. 2, д), которые затягивают до упора.Рис. 1. Конструкция червяков: а — с фрезерованными витками; б — с витками, нарезанными на токарном станке; в — глобоидный Рис. 2. Конструкция червячных колес: а и б — с прессованным венцом; в — с привернутым венцом; г — цельное червячное колесо из чугуна; д — фиксация напрессованного венца болтом; δ 1= δ 2= 2m, но не менее 10 мм; dст= 1,6dв — для стальной ступицы; dст= 1,8dв — для чугунной ступицы; lст= (1,2…1,8)dв; диаметр винта dвнт= (1,2…1,5)m; длина винта lвнт= (0,3…0,4)b2; h = (0,15…0,2)b2; h = (0,15…0,2)b2; t = 0,1b2 Рис. 3. Венец, отлитый на чугунном колесном центре: а — с боковыми скосами; б — с прорезями; δ 1= δ 2= 2m, но не менее 10 мм; h = (0,3…0,5)b2; t = (0,3…0,4)h После затяжки лишнюю часть винтов (болтов) срезают, а оставшуюся во избежание отвинчивания закернивают в нескольких точках.

Посадочную поверхность выполняют с упорным буртиком или без него. Во избежание центрирования по двум поверхностям диаметр расточки в венце под буртик должен быть на 0,5… 1 мм больше диаметра центра колеса по буртику. Рекомендуемые размеры буртика: h = (0,15…0,2)b2, t = 0,1b2. В соединении без буртика винты ставят с двух сторон в шахматном порядке. Число винтов от трех до восьми с каждой стороны венца. Рекомендуемая толщина венца приведена ниже:

| Модуль m, мм Толщина венца δ 1 | 1,5 3,5m | 2,0 3,2m | 2,5 3m | 3,0 2,8m | 4,0 2,5m | 5,0 2,4m | ≥ 6,0 2,1m |

Диаметр винтов с dвнт= (1,2..1,5)m округляют по ГОСТ. Длина винтов lвнт= (2…3)dвнт. Толщину диска с принимают, как для цилиндрических колес.

Соединение по рис. 2 а, д ,проверяют на смятие по материалу венца при стальном колесном центре и по материалу колесного центра, если он выполнен из чугуна. Допустимое напряжение смятия см = 0,3σ т для бронзы и см = 0,4σ в.и для чугуна. При соединении, показанном на рис. 2, в, проверяют болты на срез ср = 0,25σ т и стенки отверстий на смятие см = 0,3σ т для бронзы, а при чугунном колесном центре см = 0,4σ в.и

При соединении венца с центром колеса отливкой в литейную форму заранее устанавливают центр колеса (см. рис. 3, a и б). Для гарантии против проворота венца на боковых поверхностях центра делают пазы, заполняемые металлом венца при его отливке. Форма обода для червячного колеса, выполняемого из чугуна без насадного венца, показана на рис. 2, г.

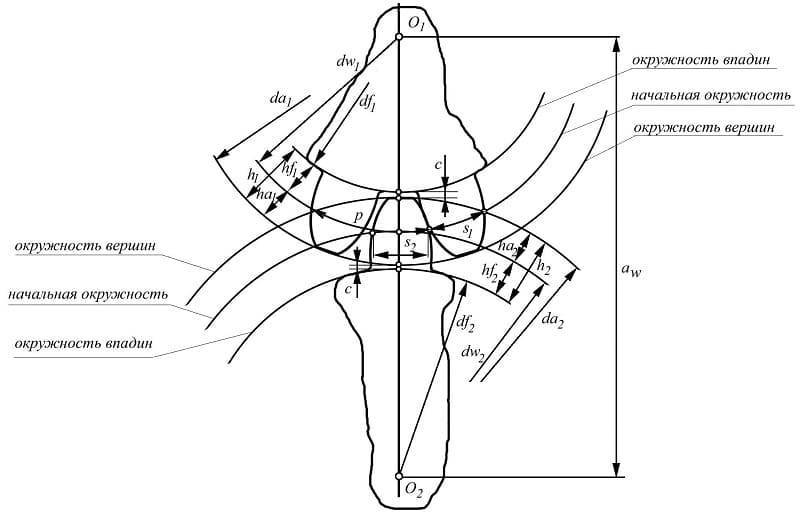

Основные параметры зубчатого колеса

Создавать рассматриваемую конструкцию следует исключительно при заблаговременном создании чертежа, на котором отображаются основные параметры зубчатого колеса. Стоит отметить, что по создаваемой схеме некоторых механизмов также можно определить неправильный выбор основных параметров. В большинстве случае также делается упрощенный чертеж вала, за счет чего можно сразу определить принцип действия механизма.

Основными параметры, которые относятся к зубчатым колесам, являются:

- Делительная окружность пары зубчатых колес. Данный показатель применяется в случае проектирования зубчатой пары самого различного типа. Она определяется соприкасающимися окружностями, которые катаются одна по другой без скольжения. Применяется для обозначения момента зацепления и сопряжения. Для обозначения на чертеже применяется буква d. Стоит учитывать, что само обозначение зачастую не проставляется, а только указывается соответствующий размер.

- Окружный шаг зубьев. Этот параметр применяется для определения расстояния между отдельными профильными поверхностями соседних зубьев. Подобный показатель вычисляется путем разделения значения делительной окружности на число зубьев.

- Число зубьев. Достаточно важным моментом назовем то, что на чертеже не проводится отображение всех зубьев. В некоторых случаях проводится создание эскиза нескольких зубьев. За счет этого существенно упрощается поставленная задача по созданию рассматриваемого документа.

- В создаваемой таблице в обязательном порядке указывается число зубьев. Подобная информация позволяет проводить расчеты и определение других наиболее важных параметров.

- Длина делительной окружности.

- Основные геометрические параметры зуба. Основной частью зубчатых колес является именно зуб. Он применяется

Если не учитывать основные параметры, то есть вероятность быстрого износа поверхности и появления многих других проблем.

9.9. Выполнение чертежа зубчатого колеса

Зубчатое колесо — важнейшая составная часть многих конструкций приборов и механизмов, предназначенных для передачи или преобразования движения.Основные элементы зубчатого колеса: ступица, диск, зубчатый венец (рисунок 9.16).Рисунок 9.16 — Элементы зубчатого колесаПрофили зубьев нормализованы соответствующими стандартами.Основными параметрами зубчатого колеса являются (рисунок 9.17):m=Pt / ? [мм] – модуль;da = mст (Z+2) – диаметр окружности вершин зубьев;d = mст Z – делительный диаметр;df = mст (Z – 2.5) – диаметр окружности впадин;St = 0.5 mст ? – ширина зуба;ha – высота головки зуба;hf – высота ножки зуба;h = ha+hf – высота зуба;Pt – делительный окружной шаг.Рисунок 9.17 — Параметры зубчатого колесаОсновная характеристика зубчатого венца — модуль — коэффициент, связывающий окружной шаг с числом ?. Модуль стандартизован (ГОСТ 9563-80).m = Pt / ?

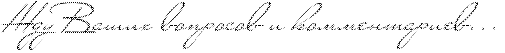

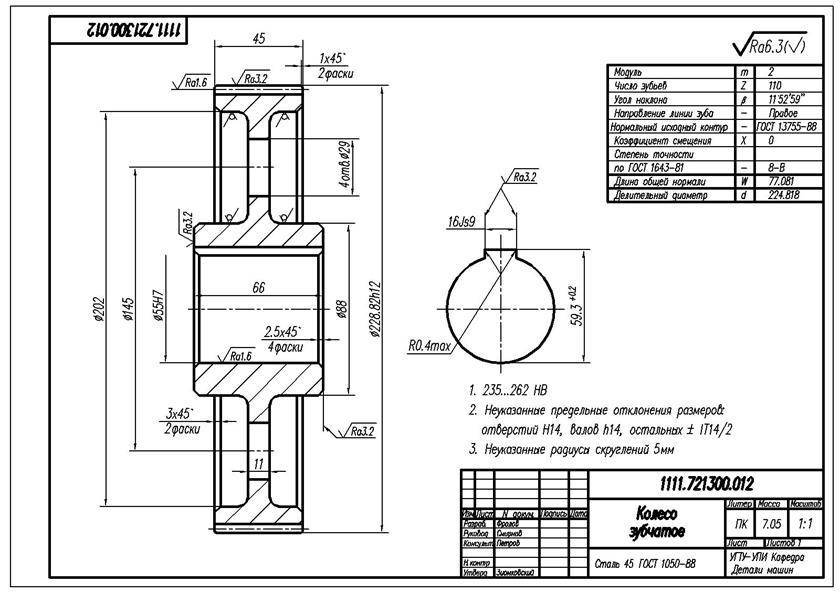

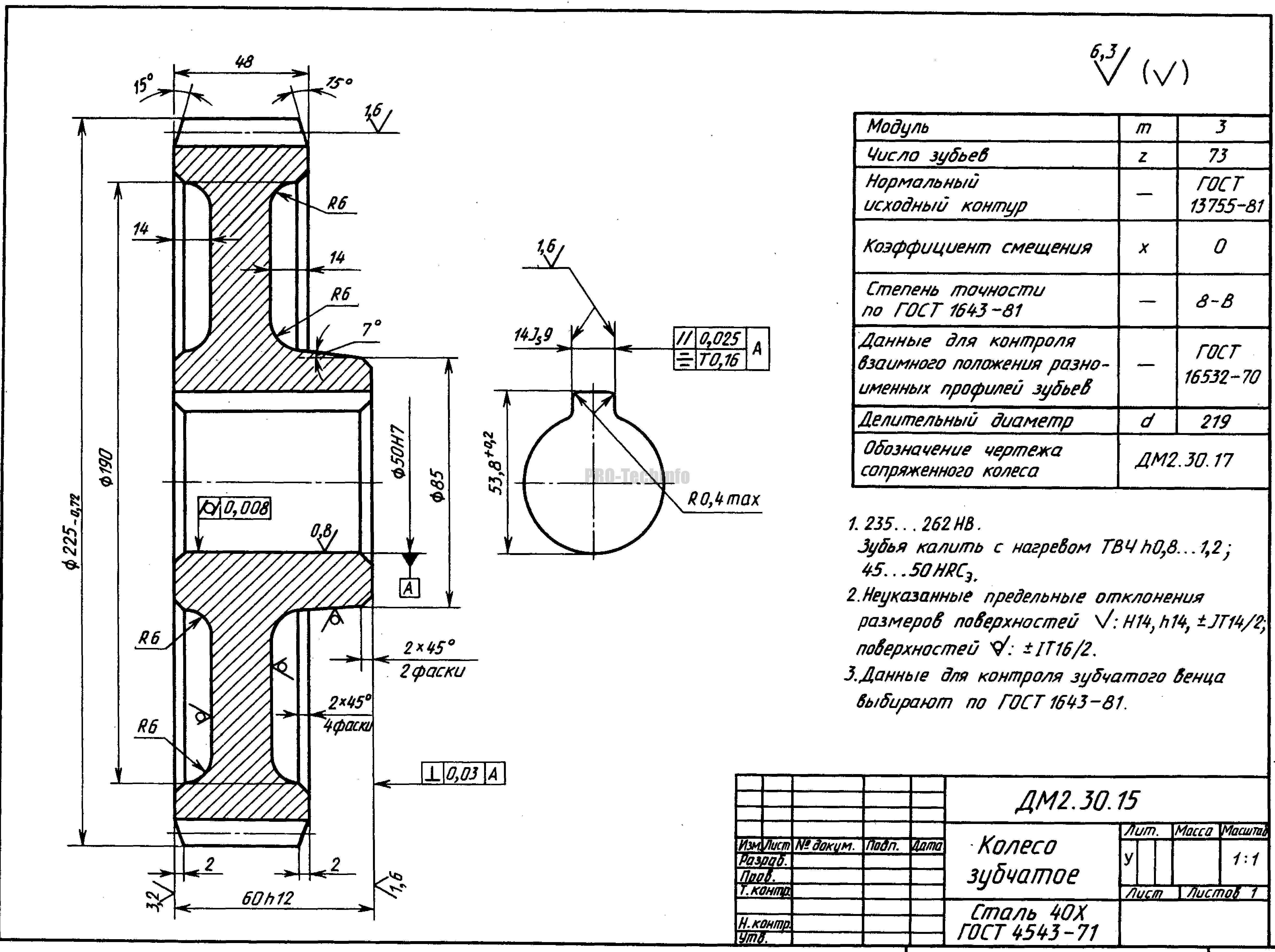

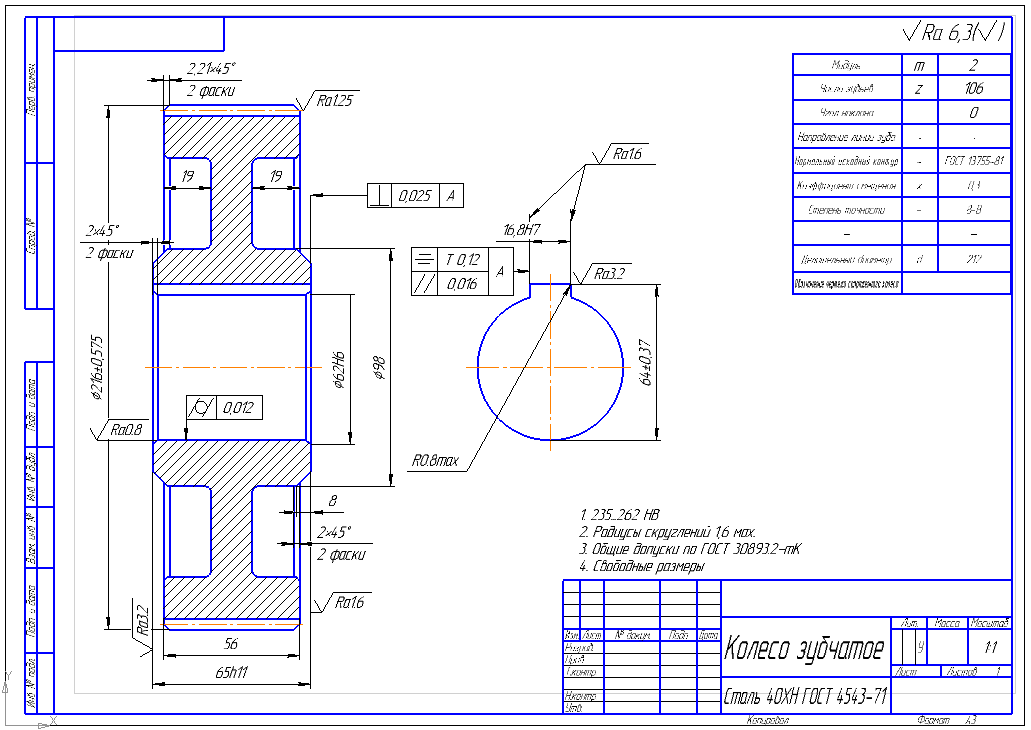

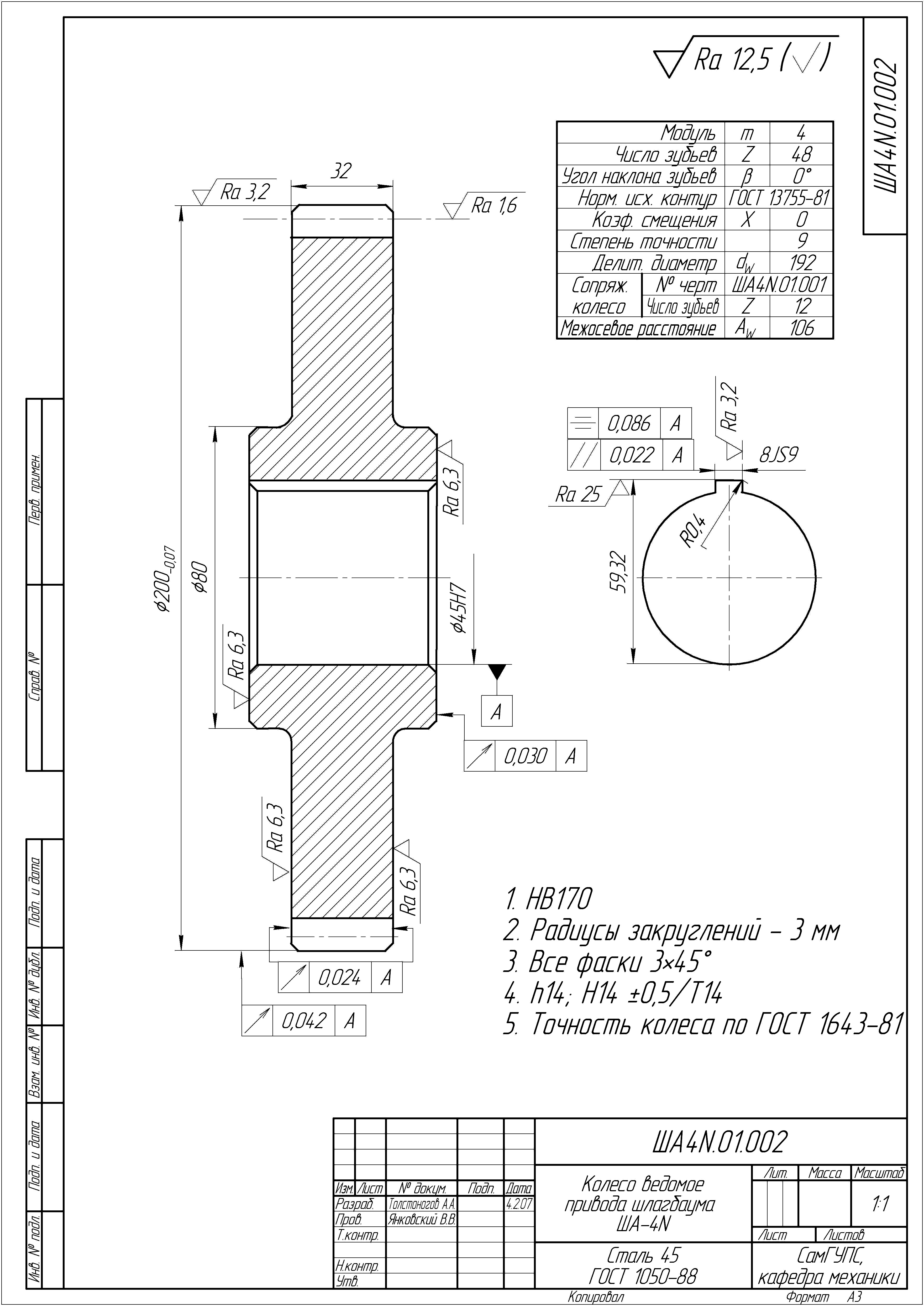

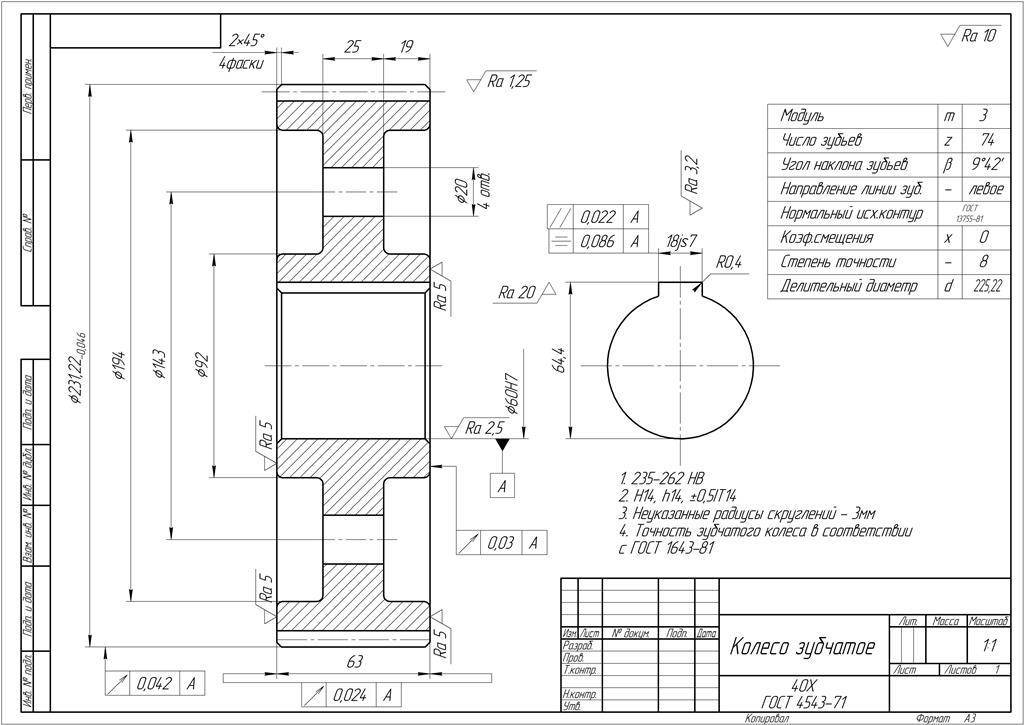

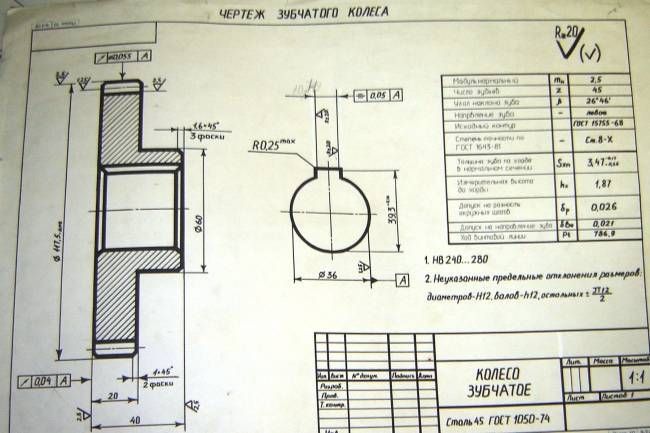

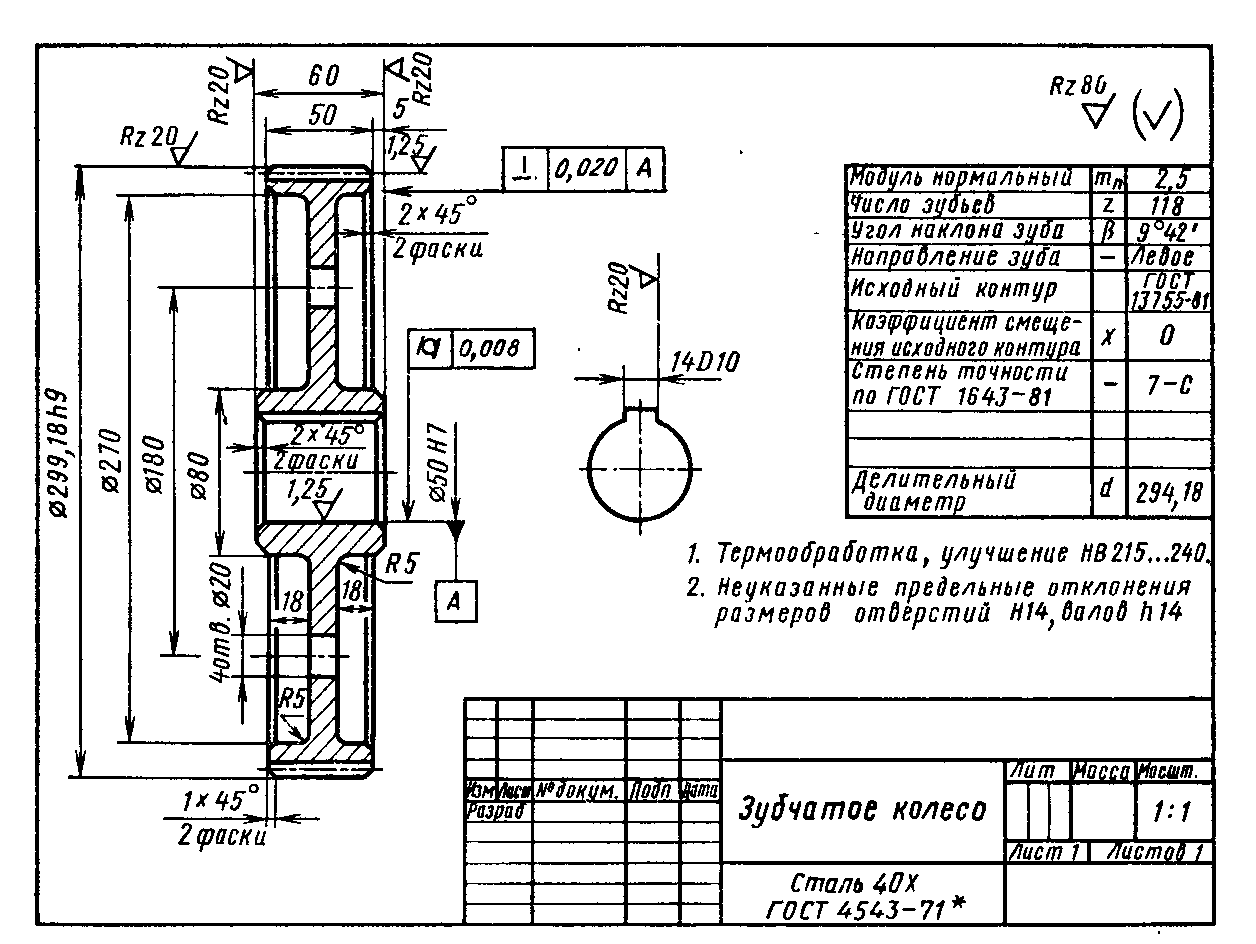

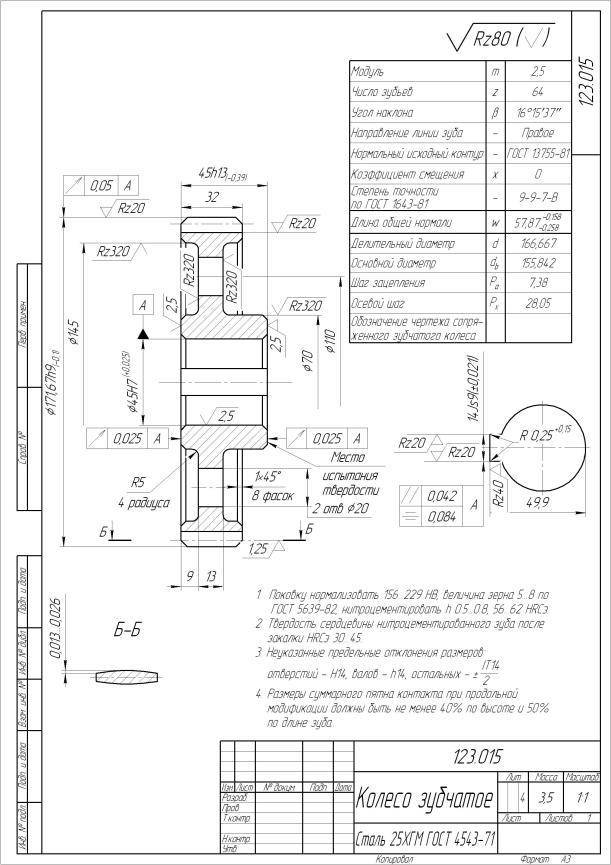

На учебных чертежах зубчатых колес:Высота головки зуба – ha = m;Высота ножки зуба – hf = 1,25m;Шероховатость рабочих поверхностей зуба – Ra 0.8 ;Справа вверху листа выполняют таблицу параметров, размеры которой приведены на рисунке 9.18, часто заполняют только значение модуля, число зубьев и делительный диаметр.Рисунок 9.18 — Таблица параметровЗубья колеса изображают условно, согласно ГОСТ 2.402-68 (Рисунок 9.19). Штрихпунктирная линия — делительная окружность колеса.В разрезе зуб показывают нерассеченным.

| а | б | в |

Рисунок 9.19 — Изображение зубчатого колеса а — в разрезе, б — на виде спереди и в — на виде слеваШероховатость на боковую рабочую поверхность зуба на чертеже проставляют на делительной окружности.Пример выполнения чертежа зубчатого колеса приведен на рисунке 9.20.Рисунок 9.20 — Пример выполнения учебного чертежа зубчатого колеса

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

9.2. Последовательность выполнения чертежей деталей

Чертёж детали – это документ, содержащий изображение детали и другие данные, необходимые для её изготовления и контроля.

Перед выполнением чертежа необходимо выяснить назначение детали, конструктивные особенности, найти сопрягаемые поверхности. На учебном чертеже детали достаточно показать изображение, размеры и марку материала.

При выполнении чертежа детали рекомендуется следующая последовательность:

- Выбрать главное изображение (см. ).

Установить количество изображений – видов, разрезов, сечений, выносных элементов, которые однозначно дают представление о форме и размерах детали, и дополняющих какой-либо информацией главное изображение, помня о том, что количество изображений на чертеже должно быть минимальным и достаточным.

Выбрать масштаб изображений по ГОСТ 2.302-68. Для изображений на рабочих чертежах предпочтительным является масштаб 1:1. Масштаб на чертеже детали не всегда должен совпадать с масштабом сборочного чертежа. Крупные и не сложные детали можно вычерчивать в масштабе уменьшения (1:2; 1:2,5; 1:4; 1:5 и т.д.), мелкие элементы лучше изображать в масштабе увеличения (2:1; 2,5:1; 4:1; 5:1; 10:1; и т.д.).

Выбрать формат чертежа. Формат выбирается в зависимости от размера детали, числа и масштаба изображений. Изображения и надписи должны занимать примерно 2/3 рабочего поля формата. Рабочее поле формата ограничено рамкой в строгом соответствии с ГОСТ 2.301-68* по оформлению чертежей. Основная надпись располагается в правом нижнем углу (на формате А4 основная надпись располагается только вдоль короткой стороны листа);

Выполнить компоновку чертежа. Для рационального заполнения поля формата рекомендуется тонкими линиями наметить габаритные прямоугольники выбранных изображений, затем провести оси симметрии. Расстояния между изображениями и рамкой формата должно быть примерно одинаковым. Оно выбирается с учётом последующего нанесения выносных, размерных линий и соответствующих надписей.

Вычертить деталь. Нанести выносные и размерные линии в соответствии с ГОСТ 2.307-68. Выполнив тонкими линиями чертёж детали, удалить лишние линии. Выбрав толщину основной линии, обвести изображения, соблюдая соотношения линий по ГОСТ 3.303-68. Обводка должна быть чёткой. После обводки выполнить необходимые надписи и проставить числовые значения размеров над размерными линиями (предпочтительно размером шрифта 5 по ГОСТ 2.304-68).

Заполнить основную надпись. При этом указать: наименование детали (сборочной единицы), материал детали, её код и номер, кем и когда был выполнен чертёж и т.д. (Рисунок 9.1)

Ребра жесткости, спицы при продольных разрезах показывают не заштрихованными.

Рисунок 9.1 – Рабочий чертеж детали «Корпус»

Технические характеристики

Редуктора отличаются внешне по размерам и форме. Внутреннее строение разнообразное. Объединяет их всех перечень технических характеристик, по которым они подбираются на различные машины и станки. К основным параметрам редуктора относятся:

- передаточное число;

- передаточное отношение;

- значение крутящего момента редуктора;

- расположение;

- количество ступеней;

- крутящий момент.

Передаточное число берется общее, всех передач, и одновременно указывается таблица передаточных чисел, если узел имеет 2 и более ступени. По нему подбирают узел, который преобразует вращение электродвигателя или мотора с нужное количество оборотов.

При этом важно знать величину крутящего момента на выходном валу редуктора, чтобы определить, будет ли достаточной мощность, чтобы привести в движение агрегат

Передаточное число

Основная характеристика зубчатого зацепления, по которой определяются все остальные параметры. Показывает, на сколько оборотов меньше делает колесо относительно шестерни. Формула передаточного отношения:

U = Z2/Z1;

где U – передаточное число;

Z1 число зубьев шестерни;

Z2 число зубьев зубчатого колеса.

Модуль зубьев шестерни и колеса одинаковый. Их количество напрямую зависит от диаметра. Поэтому можно использовать формулу:

U = D2/D1;

Где D2 и D1 диаметры колеса и шестерни соответственно.

Расчет общего передаточного момента определяется как произведение передаточных чисел всех пар:

Uр = U1× U2× … × Un;

Где Uр передаточное число;

U1, U2, Un передаточные числа зубчатых пар.

При расчете передаточного числа берется отношение количества зубьев колеса и заходов червяка.

В цепных передачах расчет передаточного числа делается аналогично, по количеству зубьев на звездочках и по диаметрам деталей.

При определении передаточного числа ременной пары количество зубьев заменяется диаметрами шкивов и все умножается на коэффициент скольжения. В отличие от зубчатой передачи, линейная скорость движения крайних точек на шкивах не равна друг другу. Зацепление не жесткое, ремень проскальзывает. КПД передачи ниже, чем у зубчатой и цепной передачи.

Передаточное отношение

При проектировании нового узла с заранее заданными характеристиками, за основу берется мощность будущего редуктора. Она определяется по величине крутящего момента:

где U12 – передаточное отношение;

W1 и W2 – угловые скорости;

n1 и n2 – частота вращения.

Знак «–» указывает на обратное направление вращения колеса и вала, на котором оно находится. При нечетном количестве передач ведомое колесо крутится в противоположном направлении по отношению к ведущему, навстречу ему. При четном количестве зацеплений конических колес вращение обоих валов происходит в одном направлении. Заставить его крутится в нужную сторону можно установкой промежуточной детали – паразитки. У нее количество зубьев как у шестерни. Паразитка изменяет только направление вращения. Все остальные характеристики остаются прежними.

Крутящий момент

Определение крутящего момента на валу необходимо, оно позволяет узнать мощность на выходе редуктора, величины связаны прямо пропорциональным соотношением.

Крутящий момент входного двигателя на входе, умножается на передаточное число. Для получения более точного фактического значения надо умножить на значение КПД. Коэффициент зависит от количества ступеней и типа зацепления. Для прямозубой конической пары он равен 98%.

ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Принципиальная схема расчета геометрии приведена на чертеже.

1.2. Термины и обозначения, примененные в настоящем стандарте, соответствуют ГОСТ 16530-70* и ГОСТ 16531-70**. __________________ * Действует ГОСТ 16530-83; ** Действует ГОСТ 16531-83. – Примечание «КОДЕКС».

1.3. Наименования параметров, приводимых на рабочих чертежах зубчатых колес в соответствии с ГОСТ 2.403-75, а также межосевое расстояние зубчатой передачи, выделены в таблицах настоящего стандарта полужирным шрифтом.

1.4. При отсутствии в обозначениях параметров индексов «1» и «2», относящихся соответственно к шестерне и колесу, имеется в виду любое зубчатое колесо передачи.

1.5. При отсутствии дополнительных указаний везде, где упоминается профиль зуба, имеется в виду главный торцовый профиль зуба, являющийся эвольвентой основной окружности диаметра .

1.6. Расчетом определяются номинальные размеры зубчатой передачи и зубчатых колес.

1.7. Расчет некоторых геометрических и кинематических параметров, применяемых в расчете зубчатой передачи на прочность, приведен в приложении 5.

9.7. Выполнение чертежа детали, изготовленной литьем, с последующей механической обработкой

Формообразование литьем позволяет получить достаточно сложную форму детали, практически без потерь материала. Но после литья поверхность получается достаточно грубая, поэтому, рабочие поверхности требуют дополнительной механической обработки.

Таким образом получаем две группы поверхностей — литейные (черные) и обработанные после литья (чистые).Процесс литья: в литейную форму заливается расплавленный материал, после остывания заготовка вынимается из формы, для чего, большинство поверхностей заготовки имеют литейные уклоны, а сопряжения поверхностей — литейные радиусы скруглений.

Литейные уклоны можно не изображать, а литейные радиусы должны быть изображены обязательно. Размеры литейных радиусов скруглений указывают в технических требованиях чертежа записью, например: Неуказанные литейные радиусы 1,5 мм.

Основная особенность нанесения размеров: так как есть две группы поверхностей, то есть и две группы размеров, одна связывает все черные поверхности, другая — все чистые, и по каждому координатному направлению допускается проставлять только один размер, связывающий между собой эти две группы размеров.

На рисунке 9.12 такими размерами являются: на главном изображении — размер высоты крышки — 70, на виде сверху — размер 10 (от нижнего торца детали) (выделены синим цветом).

При литье применяют литейный материал (буква Л в обозначении), обладающий повышенной текучестью, например:

- стали по ГОСТ 977-88 (Сталь 15Л ГОСТ 977-88)

- серые чугуны по ГОСТ 1412-85 (СЧ 15 ГОСТ 1412-85)

- литейные латуни по ГОСТ 17711-93 (ЛЦ40Мц1,5 ГОСТ 17711-93)

- алюминиевые сплавы по ГОСТ 2685-75 (АЛ2 ГОСТ 2685-75)

Рисунок 9.12 — Чертеж литейной детали

Что представляет собой шестерня

Шестерня – это небольшое колесико с зубьями, которое крепится к специальной вращающейся оси. Поверхность у шестеренки в данном случае может быть как конической, так и цилиндрической.

Шестеренчатые передачи также имеют свою классификацию:

- Прямозубые. Наиболее распространенный вид шестеренок, у которых зубья зачастую располагаются в радиальных плоскостях.

- Скошенные. По-другому этот тип называется еще косозубым, а его использование в ходу у бензо- и электрических инструментов. По отношению к вращающейся оси они находятся под определенным углом.

- Червячные. Их еще называют спиральными шестернями, которые используются преимущественно для рулевого управления автомобилем.

- Винтовые. Они имеют зачастую форму цилиндра, а также расположены по всей линии винта. Располагаются такие шестеренки на валах, которые расположены перпендикулярно к вращающейся оси.

Данные разновидности являются наиболее распространенными, однако далеко не единственными, поэтому используемый вид напрямую соотносится с тем, какую функцию он должен будет выполнять.

При этом каждая шестеренка имеет определенное количество зубьев, что определяется ее назначением. Разница между количеством используемых зубьев необходима, поскольку благодаря этому фактору появляется возможность регулировать обороты вала и крутящийся момент. Шестеренки также разделяются на ведущие и ведомые. Ведущей называется та шестерня, к которой вращательный момент подводится снаружи, а ведомой – та, с которой она снимается.

Почему шестеренку называют так?

Технически это понятно. Изначально «шестерёнка» — самое маленькое колесо в зубчатой передаче. Меньше шести зубьев там не бывает даже в теории, захват не обепечивается. … В машиностроении ведомое колесо зубчатой передачи редуктора называется колесом».

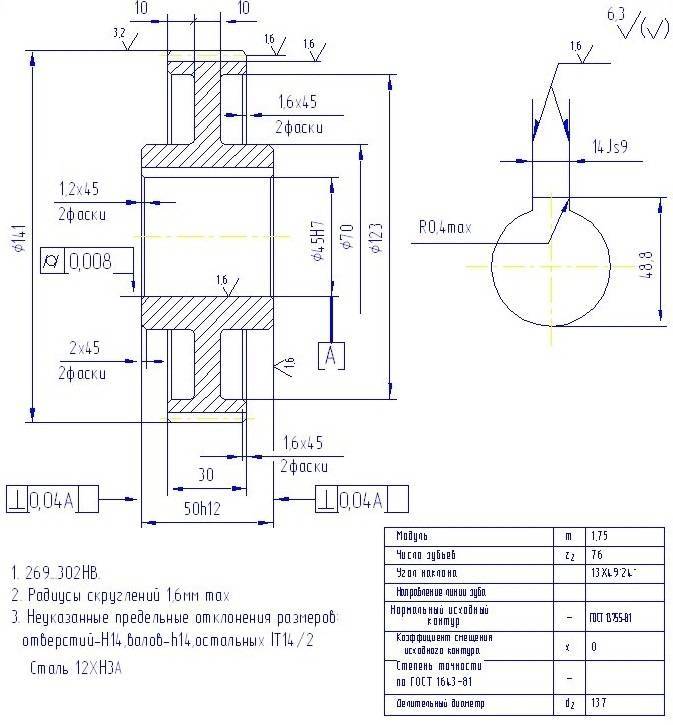

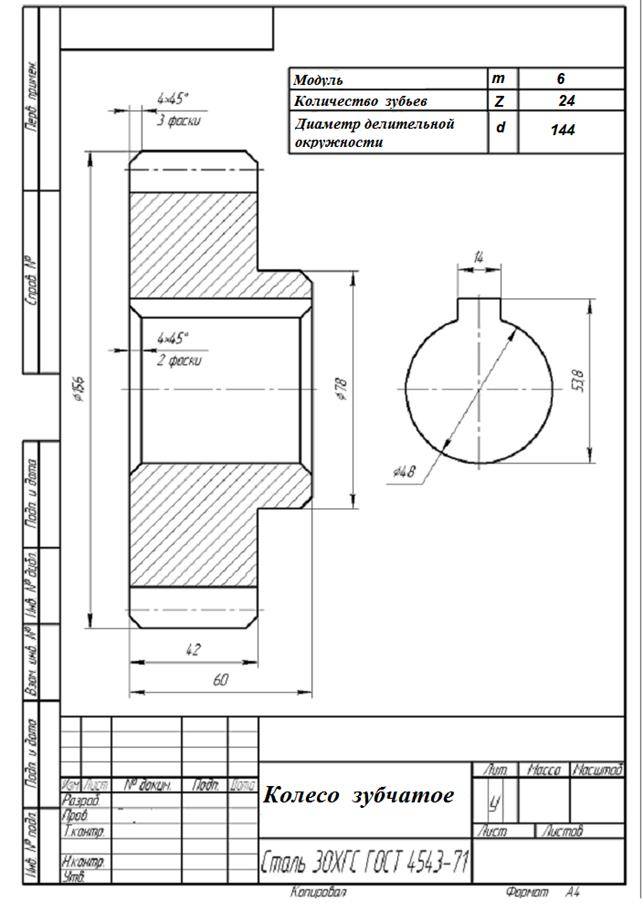

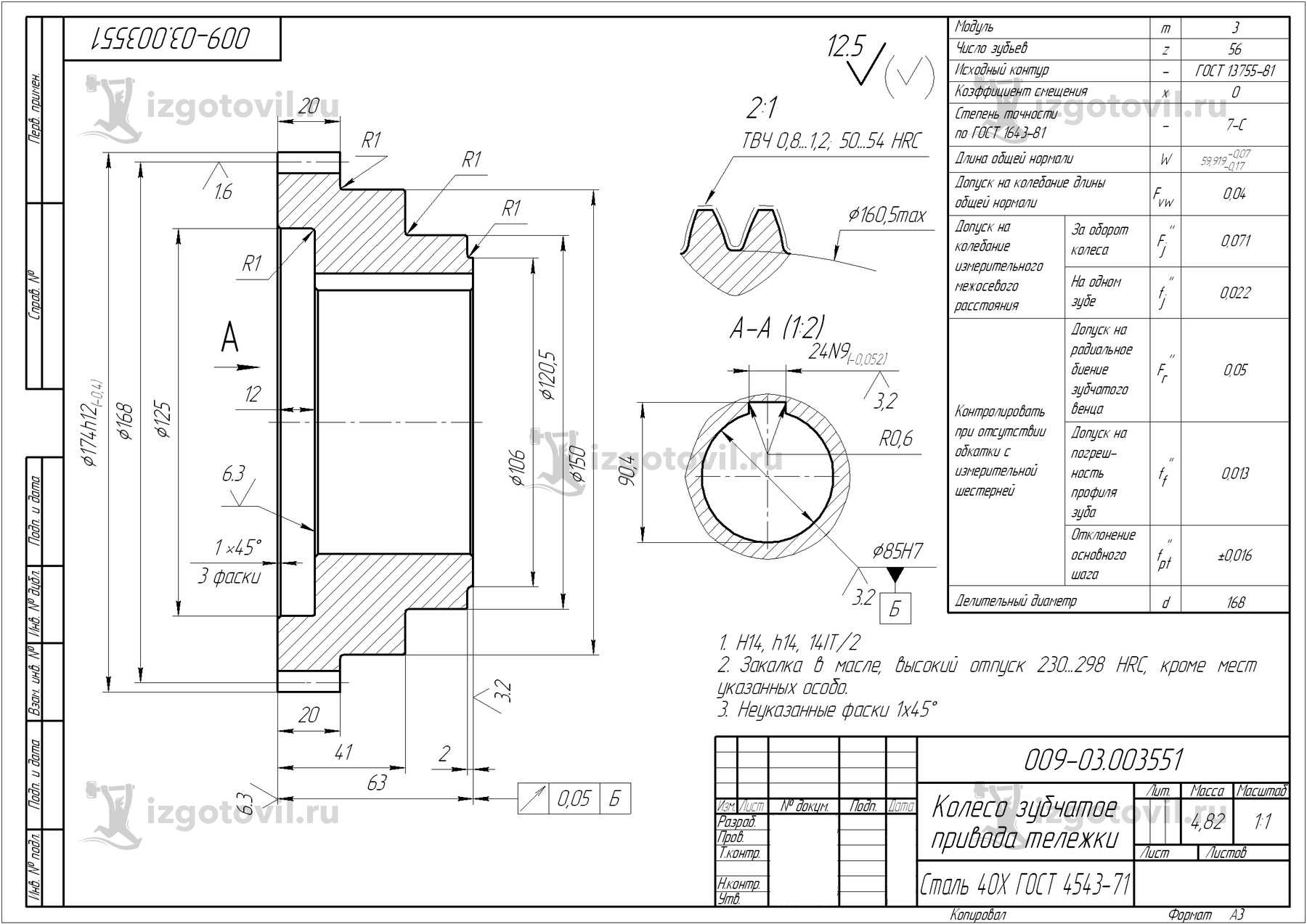

Чертеж шестерни

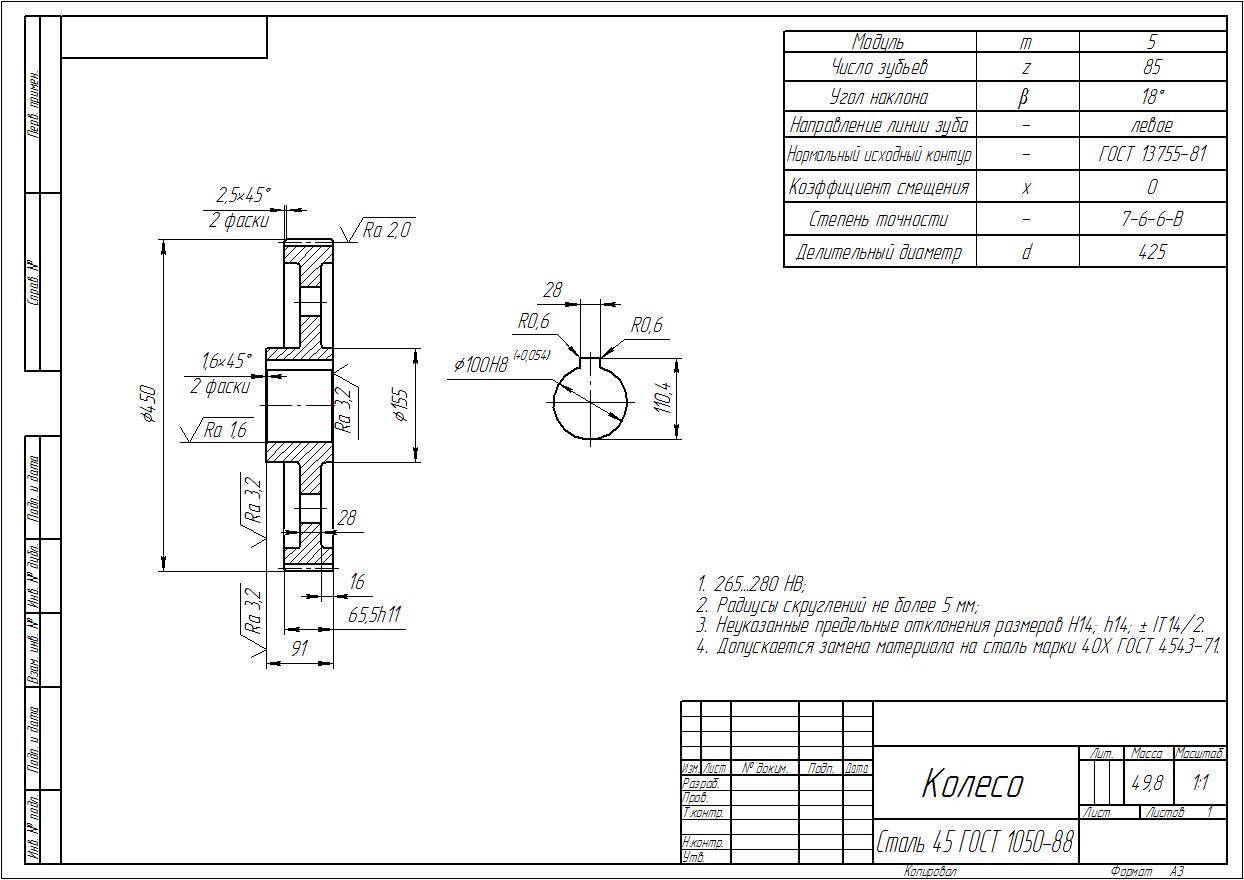

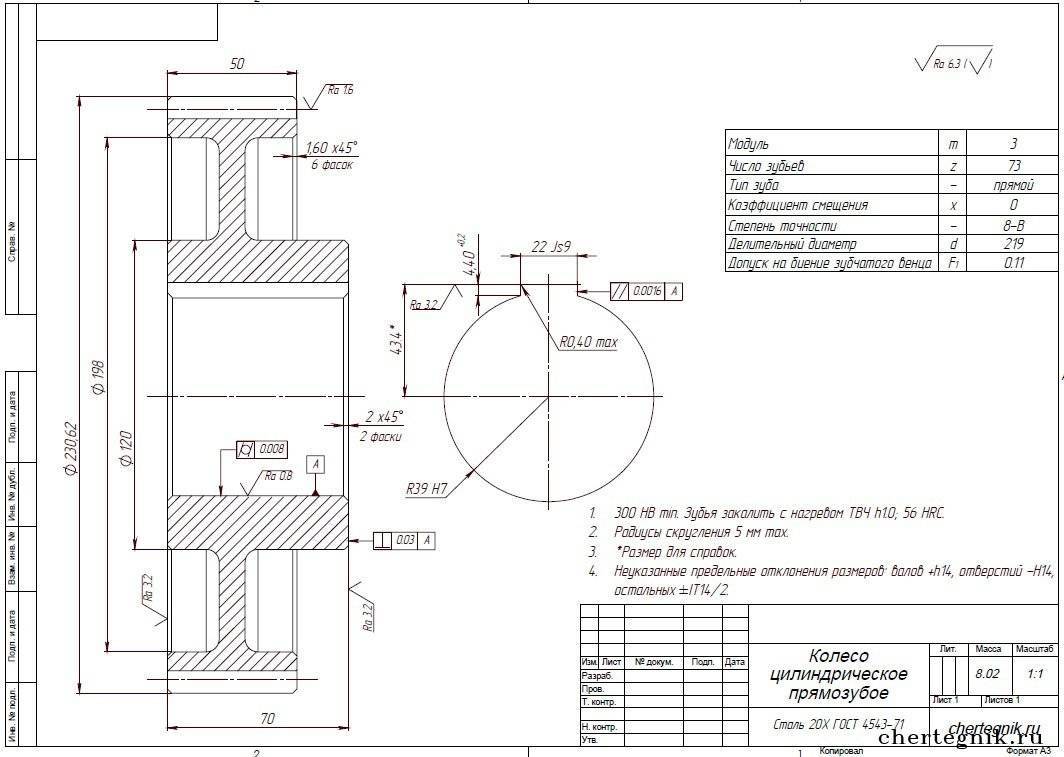

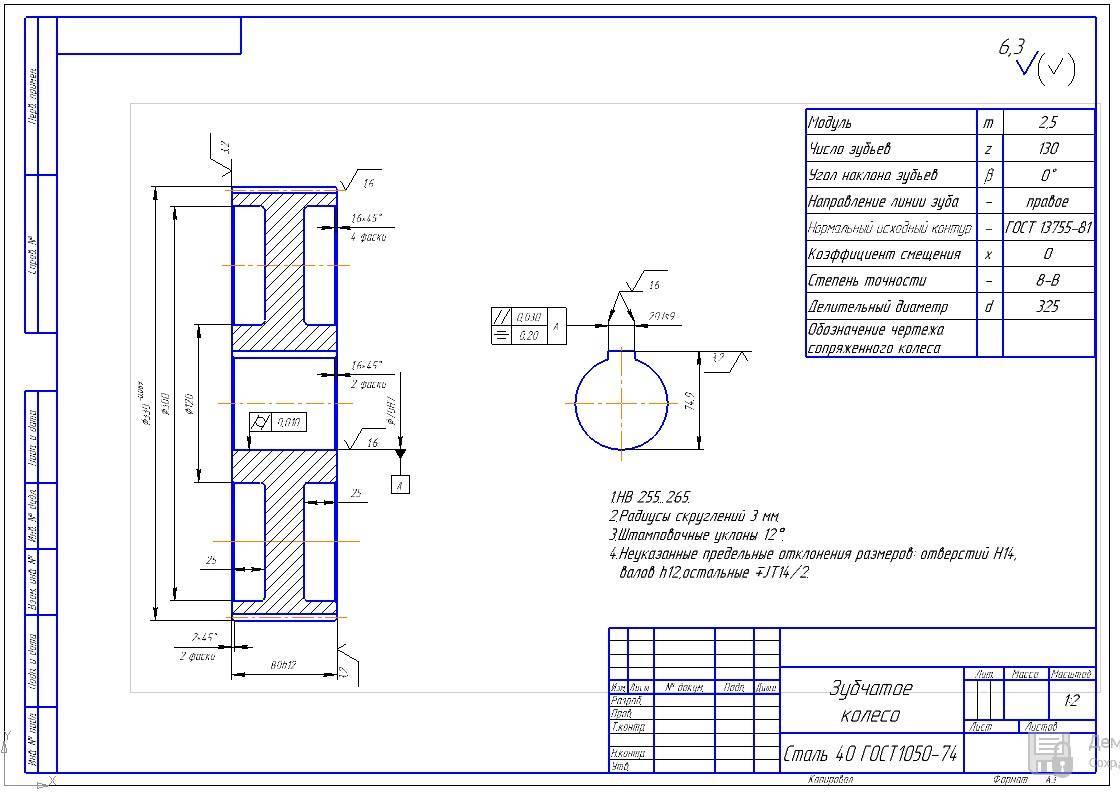

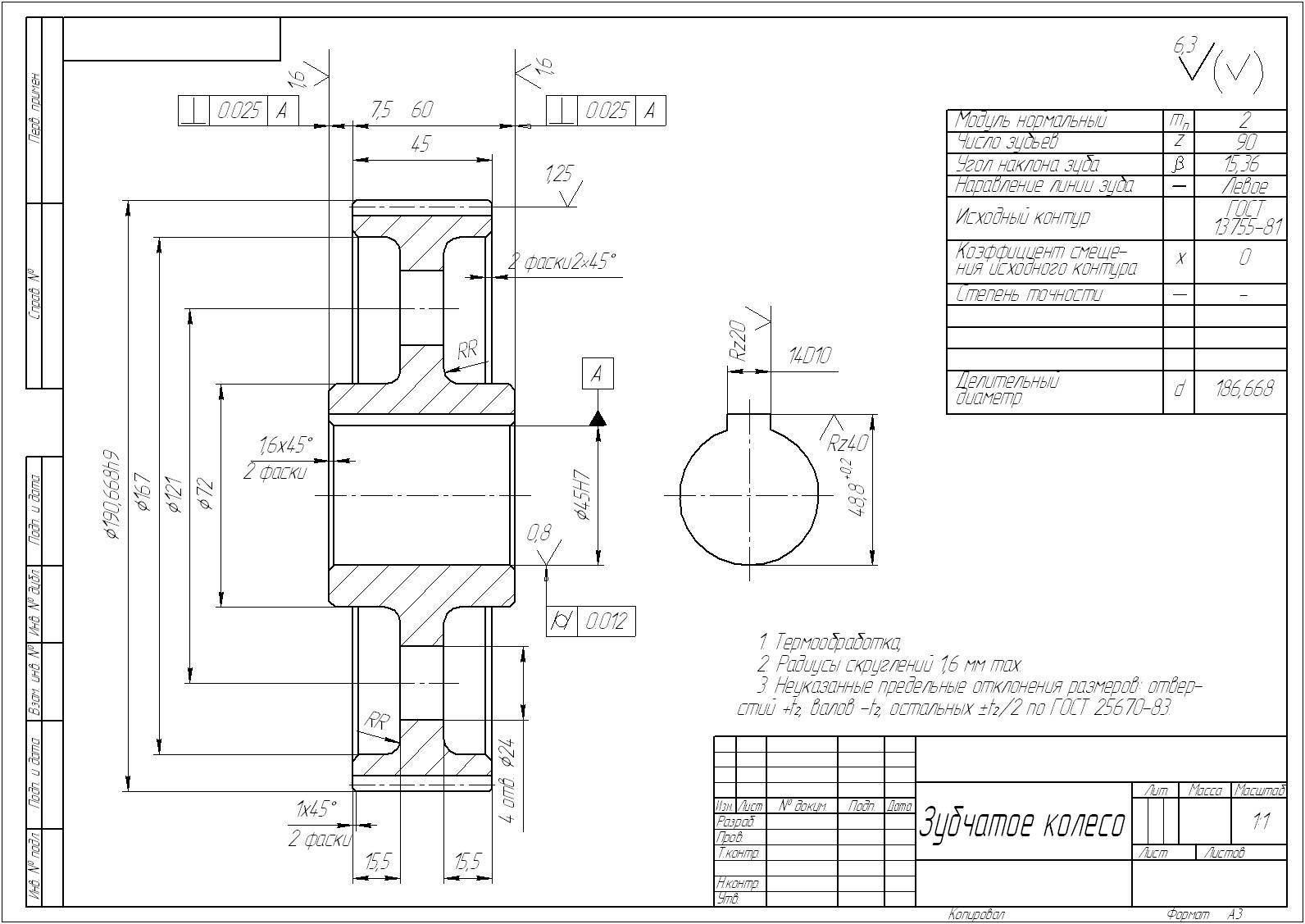

Чертеж шестерни должен выполняться в соответствии с требованиями ЕСКД, содержать главный вид и всю необходимую информацию:

- диаметр вершин зубьев (внешний) до притупления кромки

- диаметр вершин зубьев (внешний) после притупления кромки

- расстояние от базовой до внешней плоскости окружности верхней кромки зубьев

- угол конусности зубьев

- угол дополнительного конуса

- ширина венца

- расстояние базовое

- радиусы кривизны и размеры фасок

- положение сечения

В правом углу чертежа, размещают таблицу, состоящую из трех частей, в которой указывают основные параметры:

- основные данные – верхняя часть

- контрольные данные – центральная часть

- справочные данные – нижняя часть

Справка:Неиспользуемые строки в таблице исключаются или ставится прочерк.Подробнее о каждой величине прописано в ГОСТ 2.405-75.

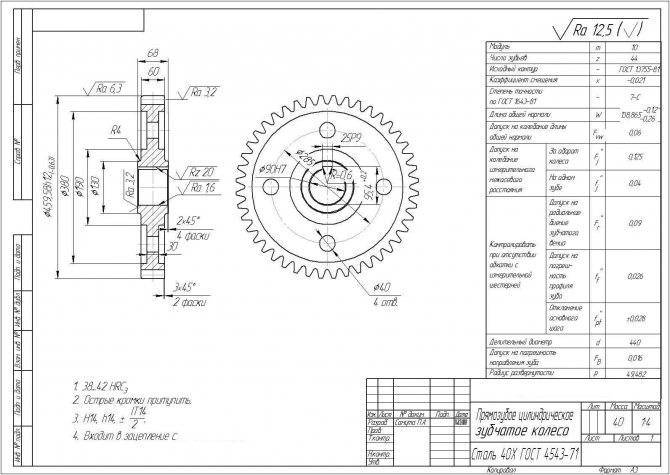

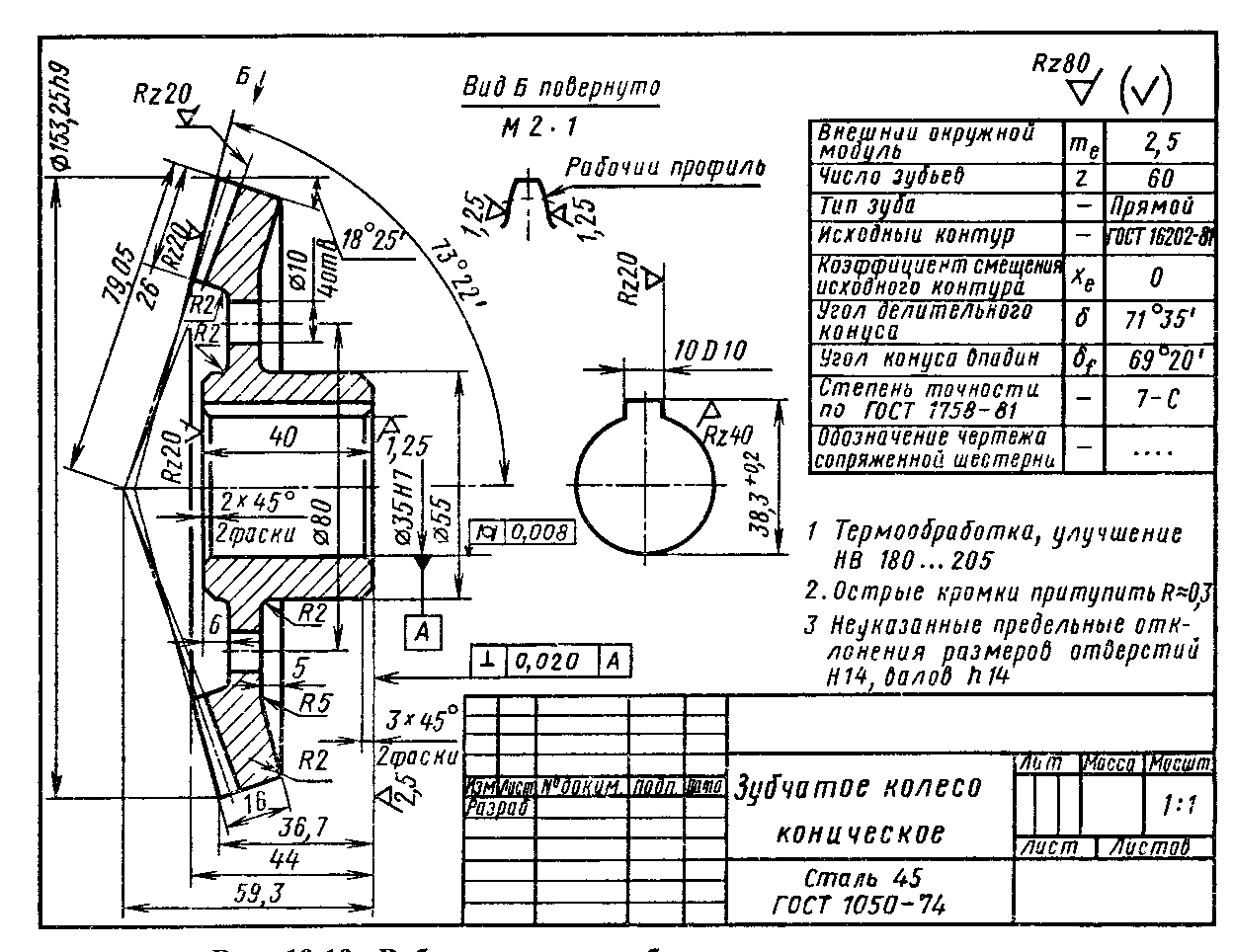

Чертеж конического колеса.

Чертеж червячного колеса.

Шестерня.

Чертеж шестерни.

Конструктивное отличие зубчатых колес определяется:

- по геометрии зуба в поперечном сечении (форма) и способов контакта между собой: прямой – контактирует по точке; вогнутый – контактирует по линии; роликовый – контактирует с гребневым роликом.

- по типам колес: полное – когда оно постоянно вращается; сектор – когда оно поворачивается на определенный угол; сектор с роликом – когда рабочая длина контактируемого ролика уменьшена, по сравнению с контактируемой поверхностью глобоидального червяка.

Заказать чертеж

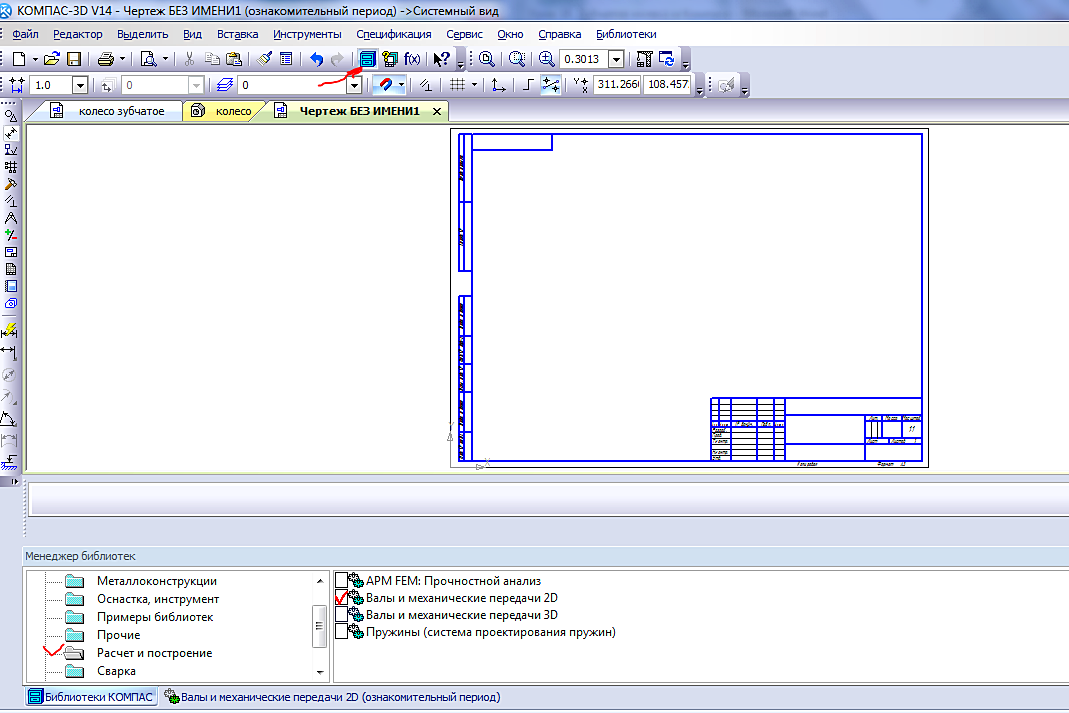

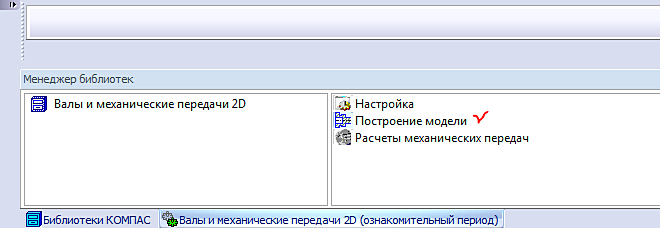

Зубчатое колесо в Компасе

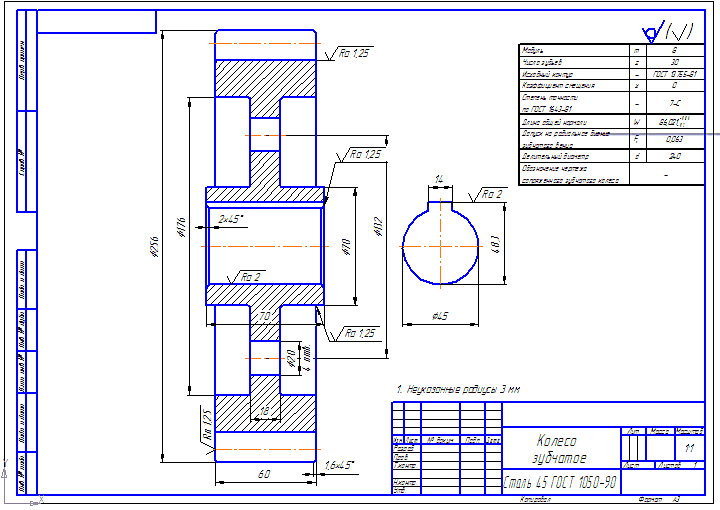

1 Создаем документ Чертеж, устанавливаем формат А3, ориентация – горизонтальная.

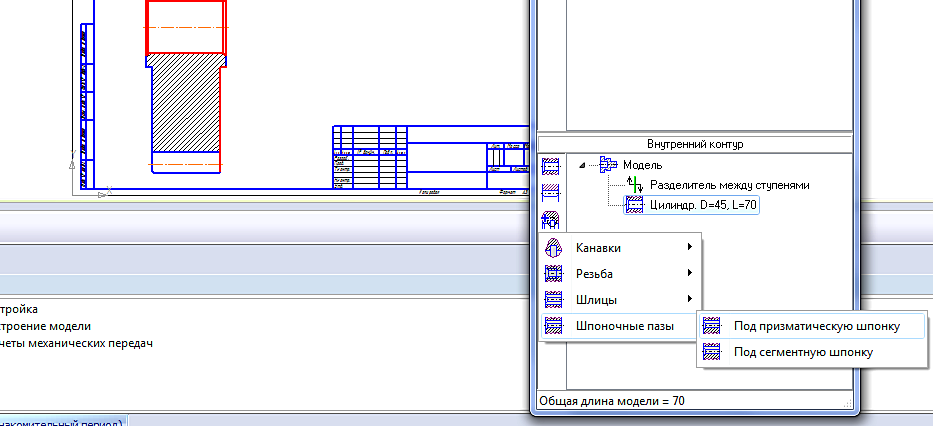

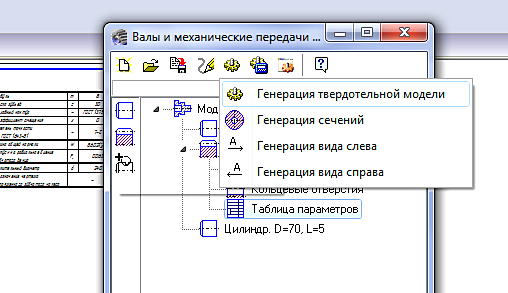

2 Вызываем библиотеку Валы и механические передачи 2d, нажав на кнопку Менеджер библиотек на стандартной панели. Выбираем вкладку Расчет и построение. Дважды щелкаем по нужной библиотеке.

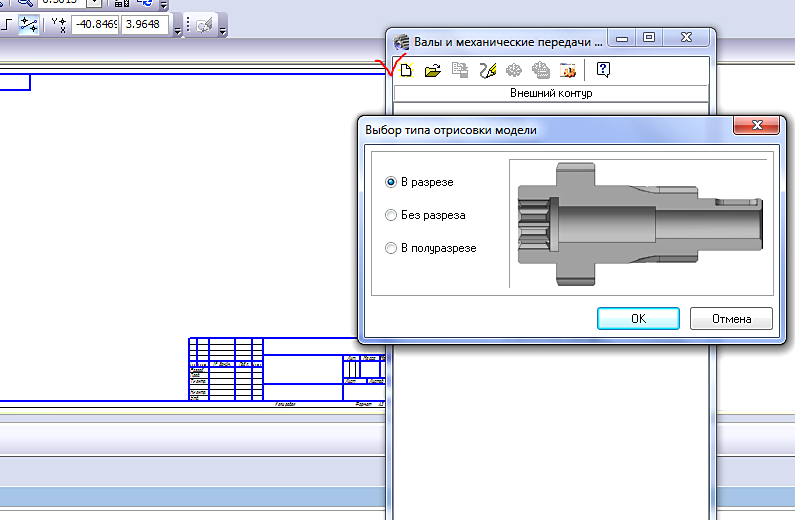

3 Дважды нажимаем на команду Построение модели.

4 В окне нажимаем Создание новой модели, строить будем в разрезе.

5 Фиксируем первую точку изображения и приступаем к построению чертежа зубчатого колеса.

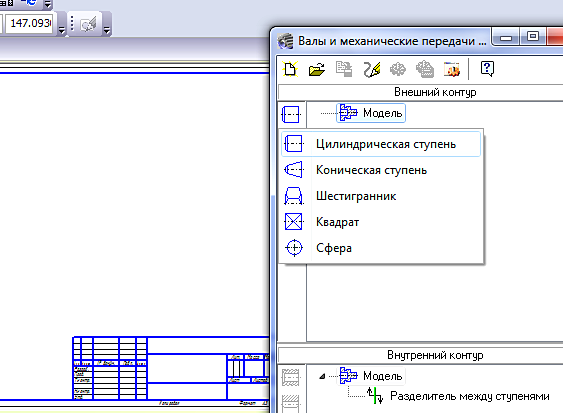

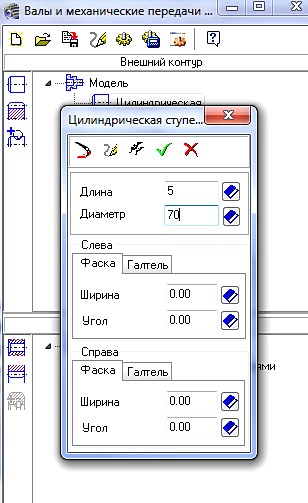

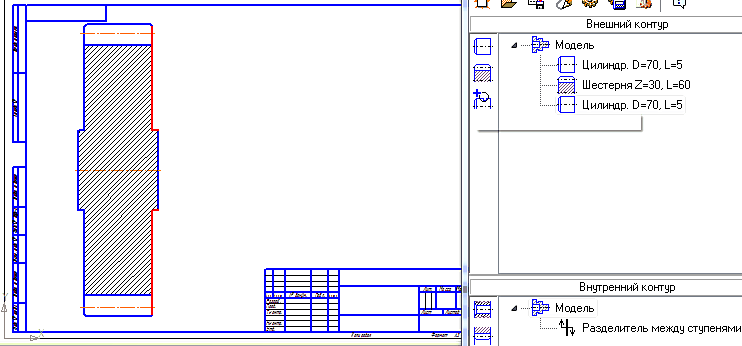

5.1 Для начала построим выступающую часть ступицы. Во внешнем контуре выбираем Цилиндрическую ступень.

Задаем ее размеры: диаметр 70 мм, длина – 5 мм.

Нажимаем кнопку Ок (зеленая стрелочка).

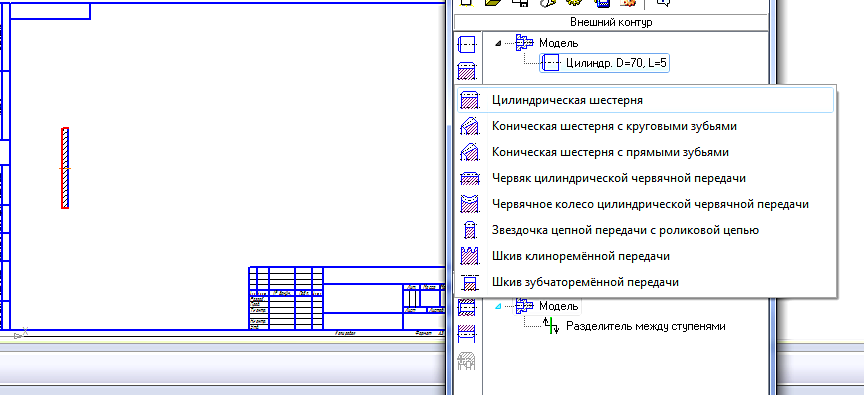

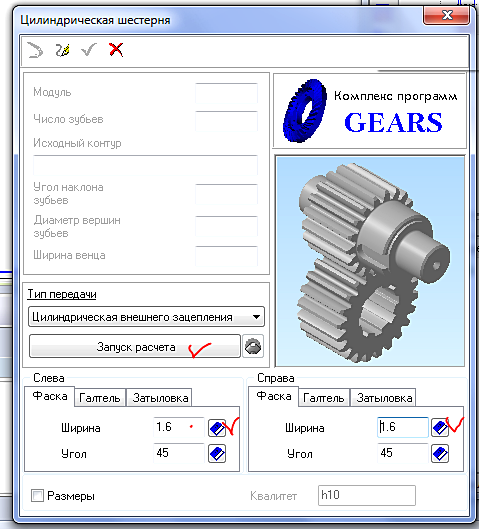

5.2 Т. К. вычерчивать будем прямозубое зубчатое колесо, то во вкладке Элементы механических передач, выбираем Цилиндрическую шестерню.

5.2 Задаем фаски справа и слева по 1,6 мм и запускаем расчет по межосевому расстоянию.

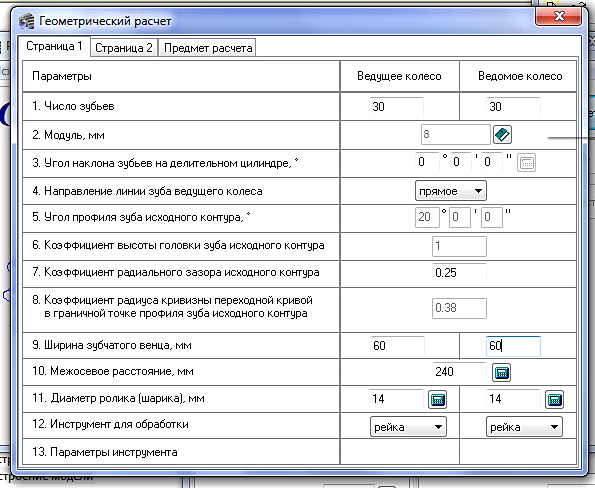

5.3 В окошко вводим значения параметров передачи, рассчитываем межосевое расстояние. Переходим на вторую страницу.

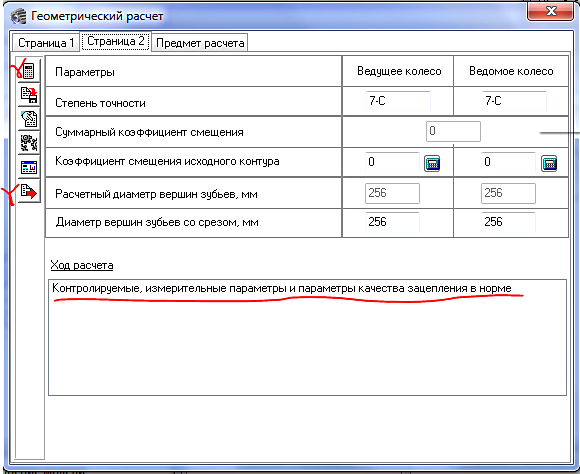

5.4 Нажимаем на кнопку Расчет, дожидаемся появления результатов проверки внесенных данных системой, и, если все в норме, нажимаем кнопку Закончить расчеты.

5.5 Выбираем шестерню или колесо (в данном случае без разницы). Жмем Ок.

5.6 Дочерчиваем часть ступицы.

5.7 Оформляем внутренний контур колеса. Выбираем внутреннюю цилиндрическую ступень, делаем в ней фаски 2*45º

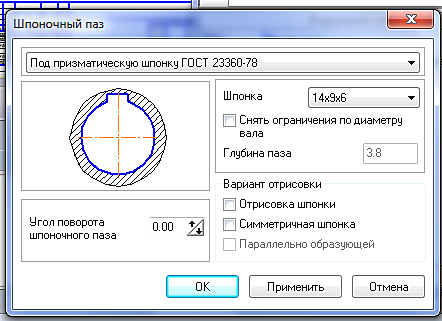

5.8 Выбираем дополнительные построения и строим шпоночный паз, размеры его определяются автоматически.

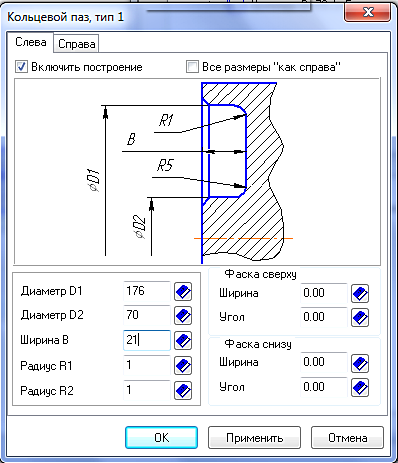

5.9 Возвращаемся к внешнему контуру и создаем кольцевые пазы и отверстия (дополнительные построения).

Колесо почти готово.

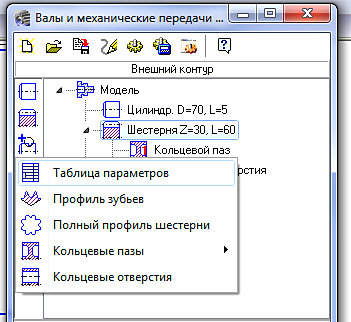

5.10 Нажимаем на кнопку дополнительных построений во внешнем контуре, выбираем построение таблицы параметров. Создаем упрощенную таблицу.

5.11 Сгенерируем твердотельную модель колеса.

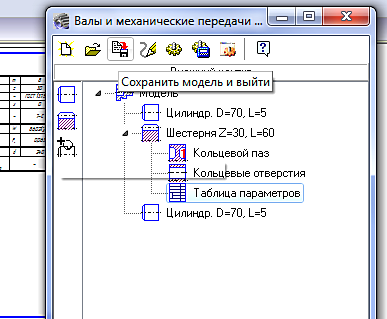

Нажимаем Сохранить модель и выйти.

Чертеж зубчатого колеса в Компасе остается дополнить построенным от руки контуром отверстия для вала со шпоночным пазом, проставленными размерами и нанесенной шероховатостью поверхности.

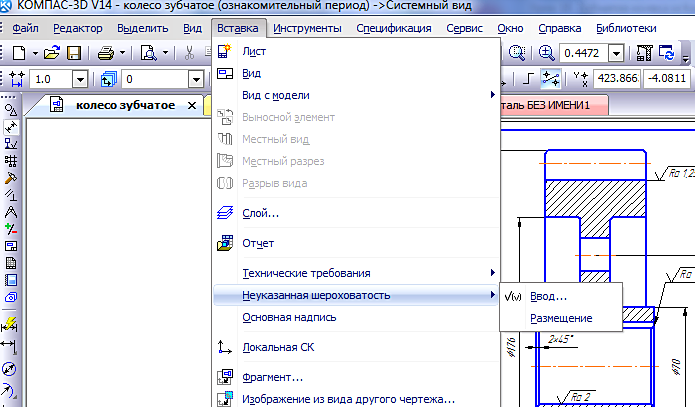

Технические требования и знак неуказанной шероховатости берем из меню Вставка.

Посмотрите урок, если что-то непонятно.

Скачать модель и чертеж можно здесь.

Зубчатое колесо в Компасе с помощью библиотеки построить достаточно просто и быстро. А это, согласитесь, большой плюс.