Особенности резки плитки из керамогранита

Керамогранит – достаточно прочный и износостойкий облицовочный материал. В силу этого, потребители часто выбирают его для укладки на поверхность пола. Чтобы разрезать керамогранит, нужно использовать электрический плиткорез с мокрым резом.

Резать керамогранит можно и ручным но это очень затруднительно особенно небольшие элементы. А вот электрическим плиткорезом плитка из керамогранита. Оба эти инструмента хорошо справятся с заданием, однако есть некоторые нюансы в их работе:

- ручной плиткорез не позволит отрезать керамогранит шириной менее 3-7 см. В связи с этим, края отрезанного плиточного материала придется дополнительно обрабатывать шлифованием;

- часто ломается плитка не по линии;

- нереально отрезать по диагонали;

- невозможно использовать при обходе препятствий.

Электрический плиткорез справится с задачей лучше, однако не стоит забывать о смене воды в резервуаре.

Главное достоинство плиткорезов с водой то что при резке плитки отсутствует пыль. Это очень помогает при ремонте в квартире.

Такой метод резки керамогранита более выгоден своей точностью и быстротой. Он также позволит разрезать облицовочный материал под нужным углом, при этом, не прикладывая много усилий.

Виды плиткорезов

Выделяют два основных типа плиткорезов:

- Механические устройства. Представляют собой конструкцию из двух параллельных труб, вдоль которых перемещается режущий элемент (ролик из твердых сплавов, кольца с алмазным напылением и т. д.). Прокатываясь с усилием по поверхности, ролик надрезает плитку на всю длину, и она легко ломается при надавливании. Результат зависит от остроты ролика и опыта мастера. Плохо подходят для резания плитки с мраморной или гранитной крошкой.

- Электрические устройства, режущие плитку специальными пильными или абразивными кругами. Позволяют получить ровный срез даже в твердых марках плитки. Качество распила зависит от материала режущего круга, скорости его вращения, охлаждения места пила.

Дополнительный апгрейд

Инструмент можно дополнить пылеулавливателем. Для этого с нижней стороны текстолитового основания делается штроба шириной около 4 см и глубиной 1 см. Начинается она рядом с кромкой режущего круга, заканчивается на противоположенной стороне основания, за несколько сантиметров до края. В этом месте сверлится отверстие, диаметром 3–4 см. Сверху на него с помощью шурупов крепится металлическая пластина с отверстием, к которой приваривается переходник длиной 4-5 см, отрезанный от металлической трубы. Диаметр трубы равен внутренним диаметром воздуховода пылесоса, который надевается на переходник. Теперь при включении пылесоса вся пыль будет отсасываться из зоны работы.

Можно изготовить простейшее направляющее устройство для плиткореза, благодаря которому точность и качество получаемого реза значительно возрастут. Для этого используется металлическое штукатурное правило необходимой длины. Оно закрепляется с помощью струбцин на плитке (подойдет и двухсторонний строительный скотч) на нужном расстоянии до линии реза. Упираясь в ровный край правила, плиткорез перемещается вдоль его и делает идеально прямой разрез.

Технологии резки керамогранита

Рассмотрим технологии резки керамогранита наиболее популярными инструментами.

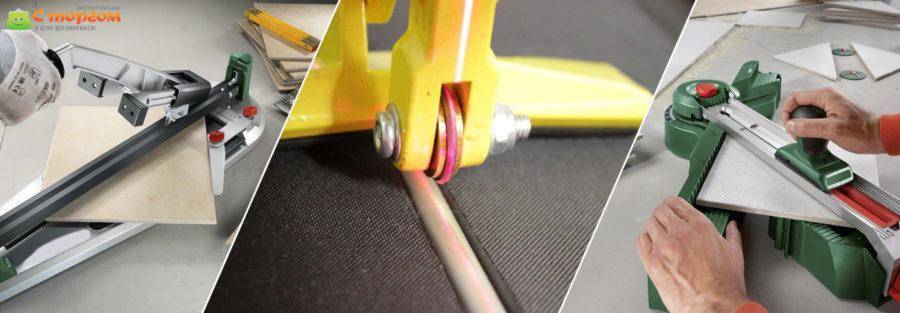

Ручной плиткорез

При всей своей простоте ручной плиткорез обеспечивает достаточно высокое качество работы. Инструмент состоит из опорной платформы, двух направляющих, благодаря которым рез получается идеально ровным, рычага с режущим валиком и зажимами для разлома плитки.

Ручной плиткорез подходит для плитки толщиной 8 мм, 1 см и т. д. (до 12 миллиметров). Учтите, что чем толще плитка, тем больше в диаметре должен быть режущий ролик. В идеале эти две величины должны совпадать.

Подготовка плиткореза к работе

Перед началом работы необходимо убедиться, что режущий ролик не затупился и его размер соответствует толщине выбранной плитки. В случае необходимости ролик заменяется.

Определяется лёгкость хода плиткореза по штангам-направляющим. Если режущий элемент проходит туго или, наоборот, болтается, стоит проверить подшипники и почистить направляющие.

Резка керамогранита

Технология резки на ручном плиткорезе достаточно проста

- После проведения замеров на плитке карандашом или маркером делают соответствующие отметки;

- плитку укладывают на платформу плиткореза, совмещают линию разреза с режущим роликом;

- чтобы плитка не смещалась во время резки, её обязательно фиксируют рукой;

- ролик устанавливают на краю плитки и, плавно нажимая на рычаг, проводят его по всей линии разреза;

Чем плавнее вы будете двигать ролик, тем качественнее получится готовый разрез.

- после того как надрез на плитке сделан, её крепят на платформе фиксирующими лапками таким образом, чтобы линия разреза находилась между ними;

- на выступающую за платформу часть плитки начинают давить рукой до тех пор, пока плитка не разломится.

При разрезании ручным плиткорезом края плитки получаются достаточно ровными, однако появление мелких сколов и неровностей не исключено. В этом случае деформированный край нужно отшлифовать.

Видео: как резать керамогранит ручным плиткорезом

Предлагаем вам мастер-класс по резке керамогранита ручным плиткорезом.

Болгарка

Болгаркой можно резать самые разнообразные материалы, керамогранит не является исключением.

Подготовка к работе

Для резки керамогранита на болгарку должен быть установлен специальный «алмазный диск». При установке диска проверьте надёжность его крепления, а также обязательно наденьте защитные очки и перчатки.

Работа с болгаркой

Сама технология резки керамогранита мало отличается от резки других материалов.

На плитку карандашом наносят разметку, по которой будет осуществляться разрез;

С помощью болгарки можно делать фигурные отрезы и даже отверстия

- плитку разрезают по намеченной линии болгаркой. Чтобы уменьшить количество сколов старайтесь резать плитку «в один подход»;

- поскольку при резке керамогранита болгаркой на краях и лицевой стороне плитки могут остаться мелкие сколы и трещины, торец плитки после отрезания зачищают наждачной бумагой или шлифовочным диском.

Видео: как резать керамогранит болгаркой

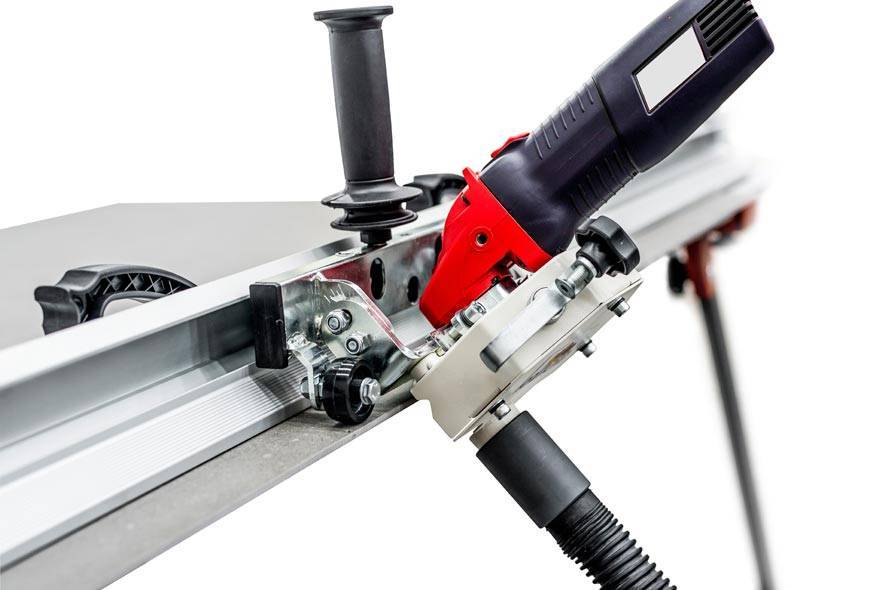

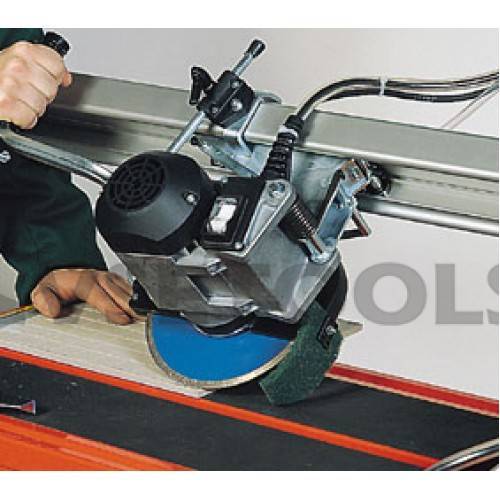

Электрический плиткорез

Если два предыдущих способа рассматриваются в рамках «сухой» резки, то следующая технология относится к «мокрой». Другими словами, во время процесса на плиткорез подаётся вода, которая оберегает режущий элемент от перегрева. Тем самым обеспечивается практически идеально ровный и гладкий разрез.

Электрические плиткорезы бывают двух видов: с подвижным и неподвижным диском. В первом случае режущий модуль передвигается вдоль плитки по специальным направляющим, во втором – плитка подаётся на диск с помощью платформы или просто руками.

Кроме платформы и режущего модуля большинство электрических плиткорезов снабжены ёмкостью с водой, в которую погружена часть режущего диска. Это позволяет предохранить диск от перегрева, а также значительно уменьшает количество пыли во время работы.

Подготовка к работе

Перед началом работы следует проверить надёжность крепления диска и наличие воды в специальной ёмкости.

Если плиткорез уже использовался, то режущий диск необходимо очистить, а воду сменить, поскольку попавшая в неё керамогранитная крошка препятствует процессу охлаждения.

Резка плитки

Профессиональный инструмент позволяет резать керамогранит практически идеально

Сама технология резки на электрическом плиткорезе очень проста: заранее намеченную линию разреза совмещают с режущим диском и специальным рычагом перемещают его вдоль плитки или подают её на диск.

Поскольку края среза на электрическом плиткорезе получаются практически идеально ровными, дополнительная их обработка не потребуется.

Виды плиткорезов

Плиткорез механический

Плиткорез – профессиональный инструмент, который применяется облицовщиками и плиточниками в работе. Он предназначен для резания плитки, камня или стекла.

Существует три вида:

- Механический

- Электрический

- Ручной

Работа осуществляется без труда, ведь при укладывании плитки необходимо подгонять рисунок, создавать углы и круглые отверстия. Кроме того, вы выиграете по времени, а срезы получаются ровными, делая кладку эффективнее.

Для наиболее легкого выбора представляем сравнить разные виды:

1Мини

ПЛЮСЫ:

- Низкая цена

- Компактные размеры

МИНУСЫ:

- Для ровного разреза необходимо приложить усилия

- Есть вероятность криво сломать плитку

2Механический ручной

ПЛЮСЫ:

- Легкий вес, габариты

- Не требуется подключение к сети

- Повышенная скорость работы

- Делают фигурные разрезы

МИНУСЫ:

- Не всегда можно разрезать идеально ровно

- Размер материала зависит от инструмента

3Ручной электрический

ПЛЮСЫ:

- Работают с плитками больших размеров

- Портативность

- Делает отверстия в центре материала

- Компактность

МИНУСЫ:

- При большом объеме работы может появиться усталость ввиду веса.

- Для ровного среза нужен опыт

4Стационарный

ПЛЮСЫ:

- Отсутствует ограничение по длине

- Идеальное качество разреза

- Наличие системы охлаждения

МИНУСЫ:

Внушительные габариты

ТОП-11 Лучших бензиновых триммеров | Актуальный рейтинг 2019 года +Отзывы

Делаем плиткорез сами

Как вы уже поняли, самым востребованным решением будет ручной плиткорез. Именно его конструкцию мы осветили подробнее остальных, и именно его мы попробуем собрать своими руками. В рассматриваемом случае мастер изготовит плиткорез, который способен резать плитку в 120 см. Вы можете сделать более компактный вариант.

Таблица. Пошаговая инструкция по изготовлению ручного плиткореза.

Фото, шагиОписание

Шаг 1. Подготовка материалов

Для работы нам понадобится 4 прямоугольных трубы сечением 50*30 см, пластины металла, стальные уголки, шпилька, болты, подшипники и прочее.

Шаг 2. Заготовки для направляющей

Направляющая рельса будет состоять из двух труб длиной по 130 см. Отрезаем их при помощи болгарки, предварительно разметив прямоугольные трубы с четырех сторон карандашом и угольником. Резка также выполняется с каждой стороны по отдельности, чтобы все было максимально ровно.

Шаг 3. Шлифование рельс

Выбираем сторону трубы с наименьшим закруглением и шлифуем ее, чтобы ничего не мешало, той же болгаркой или дрелью, установив соответствующую насадку. Это будет внутренняя часть направляющей, в которой будет перемещаться каретка. Совет! Рекомендуем обработать трубу сразу со всех сторон, чтобы ваше произведение было прекрасно и с эстетической точки зрения.

Шаг 4. Изготовление станины

Для станины также понадобятся две трубы, которые обрезаем в такой же размер и шлифуем. Устанавливаем между ними металлическую полоску, которая послужит изломом, и свариваем это все воедино. Сначала прихватываем детали с торцов, после чего переворачиваем элемент и точечно проходим по всей длине.

Шаг 5. Соединение станины с салазками

Следующий этап включает в себя сразу несколько моментов. 1. К станине с торцов приваривается по шпильке. 2. Делаются салазки – две трубы соединяются так, чтобы между ними оставался зазор в 4,5 мм. 3. К направляющей сверху и снизу привариваются гайки, в которых высверливается резьба. Можно заменить их пластинами с отверстиями. 4. Собирается конструкция таким образом, чтобы между гайками поместилась еще одна, независимая, с помощью которой будет регулироваться высота салазок. 5. Устанавливается контргайка для четкой фиксации направляющей в одном положении.

Шаг 6. Делаем втулки под подшипники

Каретка у нас будет изготовлена из 4-миллиметрового листа нержавейки, к которой будет прикреплено режущее колесико. Бегать каретка будет за счет подшипников, осью которых послужат болты. Болты в подшипниках люфтят, поэтому делаем промежуточную втулку из обычных гаек, стачивая болгаркой все грани. Используем для этого зафиксированную дрель и болт, зажатый в ее патроне. Все очень просто и делается быстро.

Шаг 7. Сборка направляющей

Предварительно собираем подвижный элемент. Компонуется он в следующей последовательности: болт; втулка; подшипник; две переходные гайки, между которыми потом будет зажата каретка; втулка; подшипник; гайка.

Шаг 8. Все детали для сборки каретки

Основание каретки на фото находится слева. Из куска нержавейки вырезана деталь, к которой сверху приварена гайка, а снизу насверлены отверстия под подвижные детали.

Шаг 9. Начало сборки каретки

Режущее колесико на подшипнике крепится между двумя кронштейнами, после чего все стягивается болтовыми соединениями.

Шаг 10. Соединение элементов в одну систему

Устанавливаем режущее колесико на каретку. Дальнее крепление (большой болт) – это механическая часть, которую мы предварительно собирали до этого

Интересно! Обратите внимание, что колесико может быть установлено в двух положениях.

Шаг 11. Фиксация разделителя

Крепим последний элемент конструкции – разделитель

Напомним, что им мы ломаем плитку при нажатии. Совет! На фотографиях показана подробная сборка для лучшей видимости. Вы же должны будете ее сделать сразу на самом станке, иначе просунуть внутрь каретку не получится.

Шаг 12. Готовый плиткорез

Вносим последние штрихи в нашу конструкцию: · приделываем рукоятку – в примере мастер использовал кусок полипропиленовой трубы; · приклеиваем отрезки вспененного теплоизолятора в качестве мягкого основания станины; · устанавливаем фиксатор на каретку над рельсами, чтобы она не проскальзывала. Кстати, сверху также можно было бы поставить подшипники для лучшего скольжения.

Делаем механический плиткорез своими руками

Ручной плиткорез является безопасным инструментом, и не требует подключения к электрической сети. Эти два фактора и обеспечивают популярность этой модели. Кроме того, такой инструмент ввиду достаточно небольшого веса легко транспортировать и на его изготовление не придется потратить много средств.

Какие инструменты применяются

Итак, чем же резать керамогранитную плитку в домашних условиях? Ручные инструменты в этом случае малоэффективны. О стеклорезе вообще следует забыть.

Но выход есть. В первую очередь стоит упомянуть о таком инструменте, который имеется в арсенале практически у каждого настоящего хозяина и умельца – это болгарка. С ее помощью можно с успехом выполнить как прямой распил, так и фигурный вырез.

Применять стеклорез для резки керамогранитной плитки нельзяДругой инструмент – плиткорез. Он бывает двух видов: ручной и электрический. Так как речь идет о керамограните, воспользоваться лучше электрическим вариантом. Конечно, места он займет больше, чем болгарка или его ручная альтернатива, но зато эффективность работы впечатляет.

Можно воспользоваться похожим на электроплиткорез устройством, раз уж у вас не нашлось ничего подходящего. Замените на станке с циркулярной пилой диск на алмазный и вы получите неплохой инструмент для работы с керамогранитом.

Если предполагается выполнить нарезку большого количества керамогранита, можно обратиться за помощью к специальным фирмам, которые предоставляют подобного рода услуги. У них имеется все необходимое оборудования для любого рода работ. Для фигурного распила используют метод гидроабразивной резки, но стоит такая услуга довольно прилично.

Разрезание плитки болгаркой

В этом видео показан общий принцип работы болгаркой, включая шлифовку краев разлома.

Однако стоит понимать: для такой филигранной работы нужен хороший навык. Кроме того, достаточно часто при отрезании диском – как по прямой, так и по кривой – возникают сколы. Чтобы резать плитку болгаркой без сколов и других проблем, мастера рекомендуют наклеивать по линии разреза малярный скотч и делать разметку по нему. Кстати, это удобно делать обычным карандашом.

Чтобы упростить работу, лучше зафиксировать плитку или керамогранит на рабочем столе.

Это удобно делать специальными зажимами-струбцинами. При этом обязательна амортизация опорных поверхностей струбцин и хотя бы минимальная амортизация рабочего стола – это поможет избежать нежелательной вибрации, ведущей к сколам на плитке и ее неровному разлому.

На стол рекомендуют подкладывать пенопласт, вспененный полиэтилен и другие аналогичные материалы.

Иногда получить ровный разрез не выходит, в этом случае можно «выбрать» болгаркой материал до определенного контура, и потом загладить край абразивом.

Если необходимо сделать прямоугольный вырез или разрезать плитку по ломаному контуру, выполняются прямолинейные пропилы.

К сожалению, при этом сложно избежать надрезов по углам.

Болгаркой также удобно шлифовать не совсем ровные края плитки после разрезания. Для этого используются специальные гибкие абразивные круги.

Правила резки керамической плитки на самодельном станке

Есть определенные строгие правила резки плитки на станке из болгарки, которые в основном обеспечивают безопасность проведения работ.

- Резать кафель надо только «от себя». При этом давление на плитку руками должно быть умеренным.

- Резка должна производиться с лицевой стороны материала.

- Для крепления плитки обычно используют струбцины, которые должны располагаться по центру среза.

- Если распил производится в первый раз, то стоит попробовать это сделать на отходах, потому что есть большая вероятность, что разрезать кафель с первого раза просто не получится.

- Держать включенной в сеть болгарку, когда не производятся работы, не стоит.

- Хранить станок надо в закрытом помещении подальше от детей.

- Процесс резки обязательно проводится в защитных очках или маске, потому что кроме пыли от инструмента летят и достаточно большие кусочки материала.

Как выбрать ручной плиткорез

Когда человек разбирается в характеристиках плиткореза, ему проще подобрать инструмент для выполнения определенных задач. Ручные модели отличаются простым устройством. Состоят они из станины, на которой надежно закреплены направляющие элементы. По ним передвигается каретка с резаком.

Все ручные плиткорезы имеют сходное основное устройство

Все ручные плиткорезы имеют сходное основное устройство

Станина

Элемент представляет собой металлическую площадку, на которой закреплены рабочие узлы. Она должна быть надежной, не вибрировать. Жесткость станины указывает на первый признак хорошего качества инструмента. Если основание будет вибрировать во время резки, плитка расколется.

Длина платформы

Осуществляя выбор ручного плиткореза, на этот параметр обращают внимание в первую очередь. От длины станины зависит, какого размера плитку можно резать. Оптимально не экономить, а приобретать длинный инструмент

На нем можно резать стеновой кафель маленького размера и большую напольную плитку

Оптимально не экономить, а приобретать длинный инструмент. На нем можно резать стеновой кафель маленького размера и большую напольную плитку.

Плавность передвижения каретки

Ручные модели бывают с подшипниками и без них. Первый инструмент отличается плавным ходом каретки. Рез получается ровный без пропусков и двойных линий. Отсутствие подшипников ухудшает плавность хода. Однако такие плиткорезы многие хозяева покупают из-за бюджетной стоимости. Проверить его можно только в работе. Для этого разрезают пару плиток. Каретка должна хорошо скользить по направляющим, а заготовка разламываться точно по линии реза.

Совет! Лучше раскошелиться на дорогой ручной инструмент с подшипниками. В будущем он окупится, может, пригодится для выполнения наемных работ.

Резак

Режущим элементом ручного плиткореза выступает ролик. Выполнен он из твердосплавной стали. Со временем он затупляется. Заточить ролик нельзя. По мере износа его просто меняют.

Дополнительные элементы

Производители оснащают разные модели поворотными линейками, настроечными элементами регулировки по толщине разрезаемого материала. Все эти функции улучшают качество реза, но стоят такие плиткорезы дорого.

На видео пример обзора ручного плиткореза:

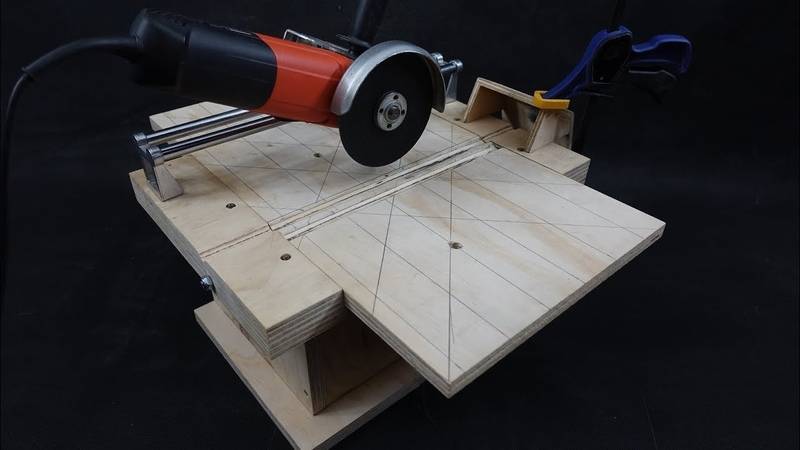

Электрический самодельный плиткорез

Плиткорез из болгарки, изготовленный своими руками – довольно сложное, но практичное изделие. УШМ часто применяется для резки плитки, но с ее помощью трудно получить ровный разрез. Пилить некомфортно – образуется много пыли. Велик риск получить травму. Предлагаемая модернизация избавляет инструмент от перечисленных недостатков.

Изготовление электрического плиткореза не требует особых технических знаний и умений. На некоторых этапах необходимы сварочные работы, однако их объем невелик.

Потребуется:

- Болгарка. Необходимо использовать инструмент без повреждений корпуса, следов электрического короткого замыкания и т. п.

- Металлические пластины толщиной 5 мм размером примерно 15 на 6 см.

- Металлическое кольцо шириной 2 см внутренним диаметром равным диаметру опорного фланца болгарки. Его можно отрезать от подходящей трубы.

- Лист текстолита 30х20 см толщиной 2-3 см для основания плиткореза.

- 3 болта 10 мм, 4 гайки 10 мм, саморезы (размер подбирается в ходе изготовления).

- Инструменты для обработки металла (напильники, шлифмашина и т. д.)

- Электродрель, шуруповерт сверла по металлу различного диаметра.

- Электросварочный аппарат.

Задача модернизации – создать коромысловый механизм, на одном плече которого закреплена болгарка. УШМ двигается, описывая часть окружности, центром которой является ось коромысла. Амплитуда движения ограничивается 3 см над основанием и 3 см под основанием. Этого достаточно для разрезания плитки любой толщины.

Приведенное описание – один из возможных вариантов конструкции качающегося механизма. Способ его изготовления может быть другим, но принцип действия не меняется.

Изготовление:

- Из металлических пластин вырезаются (ножовкой или болгаркой) детали:

- 3 шт. размером 40х45 мм. Одна из сторон 40 мм стачивается в виде полукруга, чтобы после монтажа углы не мешали вращению коромысла вокруг оси. В центре пластин просверливается отверстие 10 мм;

- 1 шт. размером 40х100 мм – нижняя деталь коромыслового механизма, которая будет крепиться болтами к текстолитовому основанию плиткореза. Для этого проделываются два отверстия диаметром 10 мм;

- 1 шт. размером 40х80 мм – верх качающегося механизма;

- 1 шт. неправильной Г-образной формы. Это – рычаг коромыслового механизма. К удлиненной части будет крепиться болгарка. Противоположенная сторона будет насаживаться через просверленное отверстие на центральную ось.

- В металлическом кольце, которое будет надеваться на опорный фланец, вырезается участок примерно 1 см. Снаружи кольца с обоих концов удаленного участка приваривается по гайке 10 мм так, чтобы сквозь них можно было ввернуть болт. Совет: наваривать гайки проще с уже ввернутым болтом. В итоге получается хомут – при закручивании болта кольцо стягивается.

- Хомут приваривается к краю длинной стороны Г-образной детали.

- Металлические детали надеваются на центральную ось (болт 10 мм), стягиваются гайкой и свариваются таким образом, чтобы рычаг коромысла с кольцом-хомутом мог поворачиваться вокруг оси.

- Коромысловый механизм через отверстия нижней детали прикручивается к текстолитовому основанию.

- Хомут-кольцо надевается на опорный фланец болгарки. Выбирается наиболее удобное для работы положение УШМ. Хомут затягивается, фиксируя инструмент. Абразивный круг при этом не должен задевать край текстолитового основания. Сверху устанавливается защитный щиток и прихватывается сваркой.

- К верхней крышке коромыслового механизма приваривается небольшой крючок или уголок с отверстием. К нему крепится пружина длиной в сжатом состоянии около 5 см. Она натягивается так, чтобы болгарка заняла положение, при котором низ отрезного круга был выше основания. Второй конец пружины также крепится в отверстии небольшого уголка, который шурупом фиксируется на текстолите.

Электрический плиткорез готов. Пилят им, перемещая инструмент по линии отреза.

На что обращать внимание при совершении выбора?

На прочность рамы: чем она крепче, тем дольше вам будет служить плиткорез. Для изготовления основания должна быть использована прочная сталь: это минимизирует возможность раскалывания плитки и амортизацию инструмента во время работы.

Ручной плиткорез-станок.

Если планируете работать с керамогранитом, то надо выбирать модели с длинной ручкой: это позволяет создавать большее усилие.

От длины инструмента зависит его универсальность. Длинную модель можно использовать для резки как стеновой, так и напольной плитки. Длина инструмента напрямую влияет на его стоимость: чем она больше, тем плиткорез дороже.

На качество работы также влияет плавность хода, у моделей с подшипниками она лучше, чем в тех, где их нет. Чтобы понять, насколько плавный ход, надо провести тестовую резку. Линия реза должна быть ровной, а работа инструмента – плавной.

Чтобы была возможность надежно фиксировать инструмент, основание должно крепиться к столу, тогда оно не будет скользить.

Наличие угломера позволит крепить плитку под разными углами к резцу, что также делает плиткорез более удобным и универсальным в работе.