Режимы реза и стойкость

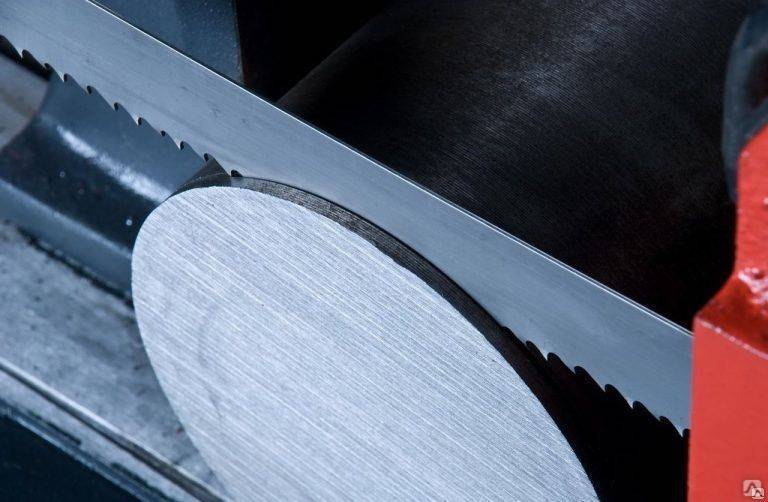

Качественный рез и длительность эксплуатации пилы зависят и от оптимального подбора режима реза — скорости и подачи. Режим зависит от материала заготовки, её размера и профиля. Скорость подбирается по таблицам производителей и на основании практических показателей типа и толщины стружки. При тонкой увеличивается подача или уменьшается скорость, при толстой стружке или наличии голубого отлива снижается скорость подачи или увеличивается скорость реза. Оптимальный вариант – слабо вьющаяся стружка.

Что же касается стойкости пил, то она зависит от стойкости материала к износу и многих других факторов, в т. ч. стойкости к цикличным переменным нагрузкам и правильной эксплуатации. Как правило, полотна ведущих производителей рассчитаны на 140 – 160 часов работы. Этот показатель можно увеличить путём снятия полотен на релаксацию и, конечно, правильным подбором параметров реза.

Правильный процесс заточки инструмента

Доказано практикой, что свыше 80 процентов случаев поломки инструмента происходит из-за неправильной заточки зубьев ленточных пил. Необходимость заточки определяется на глаз – по состоянию стенок пропила или виду самых зубьев.

Заточные круги для ленточных пил подбираются в зависимости от твердости зуба. Для заточки инструмента из инструментальной стали применяют корундовый круг. Биметаллические пилы затачиваются алмазным либо боразоновым абразивом. Форму круга для инструмента следует определять исходя из параметров пил. Она может быть чашечной, профильной, тарельчатой и плоской.

Перед тем как применить в работе пилу необходимо в подвешенном вывернутом состоянии продержать ее примерно одиннадцать часов.

Требования к заточке инструмента своими руками:

- необходимо равномерно снимать металл по профилю зуба;

- исключить чрезмерный нажим круга (это может привести к повреждению зуба);

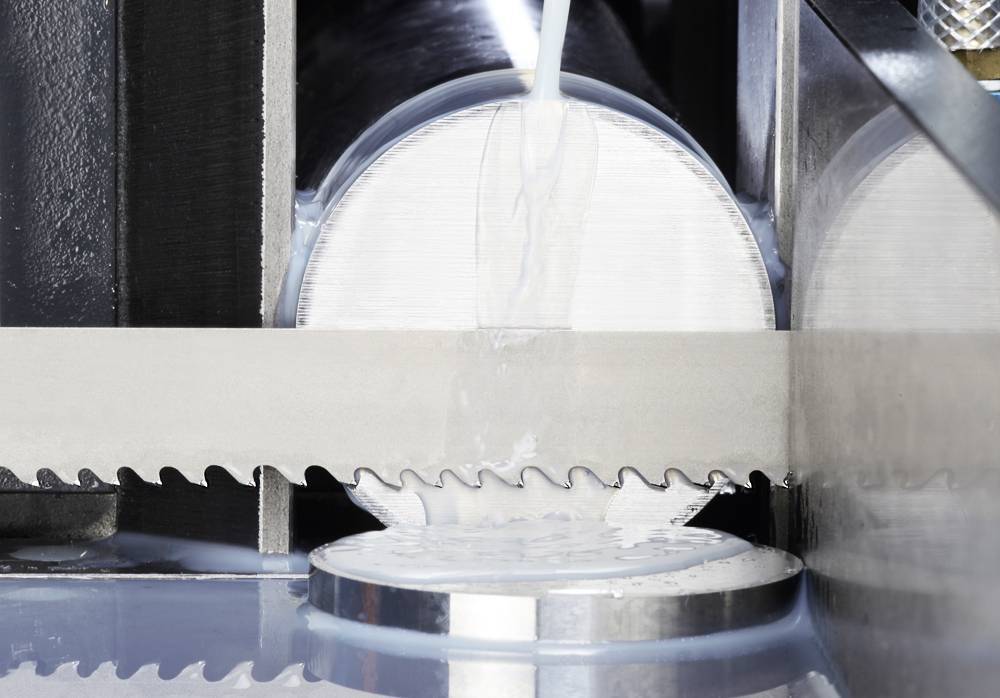

- обязательное применение охлаждающей жидкости;

- обеспечить сохранность геометрии зуба;

- недопускание образования заусенцев.

Стандартная инструкция гласит, что заточка инструмента должна осуществляться либо по передней грани зуба, либо и по задней, и по передней. На практике же многие народные умельцы, да и профессионалы осуществляют заточку исключительно по задней грани – так, по их мнению, это удобней.

Данный инструмент достаточно неприхотлив в плане заточки, несмотря на массу требований и правил. Заточку можно производить как вручную, так и с помощью специального заточного устройства; применять для обработки разные по материалу и форме круги и т.д.

Перед тем, как точить инструмент нужно ознакомиться с основными видами осуществления данной операции. Также в интернете можно просмотреть видео.

Виды заточки

Полнопрофильный вид. Является наиболее качественным видом, производится автоматически на спец. станке. Точно подобранный эльборовый круг, проходит одним движением всю межзубовую впадину вместе с гранями соседних зубьев. При этом исключено образование угловатых форм у основания зубьев. Единственный недостаток этого вида заточки – это необходимость иметь при себе определенное число различных кругов для пил имеющих разный профиль.

- Заточка граней режущей части. Может производиться вручную либо на профессиональном станке. Если вы захотели произвести заточку станком, необходимо правильно подобрать круг – в большинстве случаев это плоские образцы. Исходя из практики, обращаться к спец. заточному оборудованию необходимо только в тех случаях, когда объем работ очень большой. При малом объеме работ лучше производить заточку вручную – на обычном станке или с применением гравера. При выполнении работы по заточке, в целях безопасности, необходимо использовать защитные очки или маску.

Если ни гравера, ни станка у вас нет, то можно заточить инструмент дедовским обычным методом – используя надфиль. При старательном и регулярном исполнении операции очень быстро появится навык ручной качественной заточки.

Советы профессионалов

- При заточке инструмента на станке, перед началом заточки нужно убедиться в правильности расположения заточного диска относительно пилы.

- Необходимо убрать из пазух такой слой металла, чтобы гарантированно устранить все микротрещины.

- Если пила эксплуатировалась без качественного обслуживания, дольше отведенного производителем, слой металла, снимаемого за одну заточку, необходимо увеличить.

- В качестве эталона всегда используйте новый инструмент для проверки результатов заточки.

- Форма режущей части пилы – выверенный и разработанный годами параметр. Поэтому выводить свои параметры и надеется на хорошее качество работы не стоит.

- При соблюдении правил эксплуатации и требований завода изготовителя ленточная пила прослужит вам до того момента, пока ее ширина не уменьшится до 65 процентов от исходного наминала. Ширина уменьшается в процессе перезаточек зубьев.

- Обязательно необходимо убирать заусенцы в процессе заточки инструмента, иначе это приведет к образованию микротрещин в процессе распилки материалов.

- После окончания работы инструмент необходимо незамедлительно очистить от опилок и смолы, а перед заточкой надо тщательно осмотреть пилу. Иначе засорите стружкой заточной диск, что приведет к неправильной заточке ленточной пилы.

Основные виды режущих полотен для ленточных пил

При выборе конкретного полотна для резки ленточнопильным станком, ориентироваться главным образом нужно на качество реза и тип обрабатываемого материала. В основном для такого оборудования используют следующие виды полотен.

| Типы применяемых полотен в ленточных пилах | |

| Тип полотна | Область применения |

| Полотна ленточные с зубьями | Самый распространенный тип режущего полотна, который оснащен по периметру торца остро заточенными зубьями. Предназначен для работы с деревом и металлом. Шаг и размер зуба подбирается исходя из твердости материала и требуемой точности реза. |

| Ножевые полотна | Резка происходит путем трения торцевой части полотна и заготовки. Режущая кромка такого полотна может быть прямой, зубчатой или волнообразной. При помощи подобных полотен обрабатывают хрупкий материал (полиуретан, пенопласт, плотная бумага, картон), который можно повредить воздействием острых зубьев. |

| Электроискровые полотна | Предполагают перенос слоя металла из заготовки (выступающей в роли анода) на полотно (катод) с его дальнейшим удалением за счет воздействия электрического заряда. Данный тип обработки применяют исключительно в промышленности и при работе с металлом. Такое полотно позволяет резать изделия большой толщины (до 400 мм) с высокой чистотой разрезаемой поверхности. |

Изготовление станка

Стоимость оборудования всегда очень высокая. Поэтому многие мастера выполняют ленточные станки самостоятельно. Данный процесс не сложный, единственное, для этого нужно иметь навыки работы с металлом.

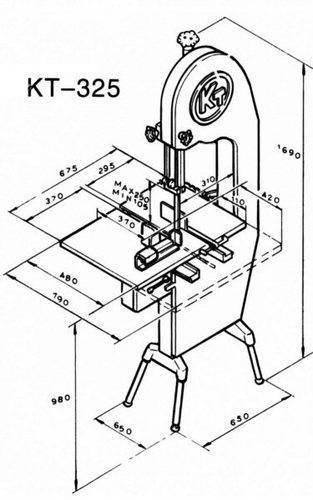

Чертеж самодельного станка

На чертеже выше изображен станок, состоящий из следующих элементов:

| Номер детали | Название |

| 1 | Нижний шкив |

| 2 | Рама рабочего стола |

| 3 | Пильная лента |

| 4 | Ремень привода типа А710 |

| 5 | Демпфер |

| 6 | Направляющая |

| 7 | Штанга |

| 8 | Верхний шкив |

| 9 | Столешница |

| 10 | Электродвигатель типа АОЛ-22-2 |

| 11 | Шкивы привода |

| 12 | Уголок крепления штанги |

| 13 | Гайка фиксации оси верхнего привода |

| 14 | Верхняя опора |

| 15 | Регулирующий винт |

| 16 | Ползун |

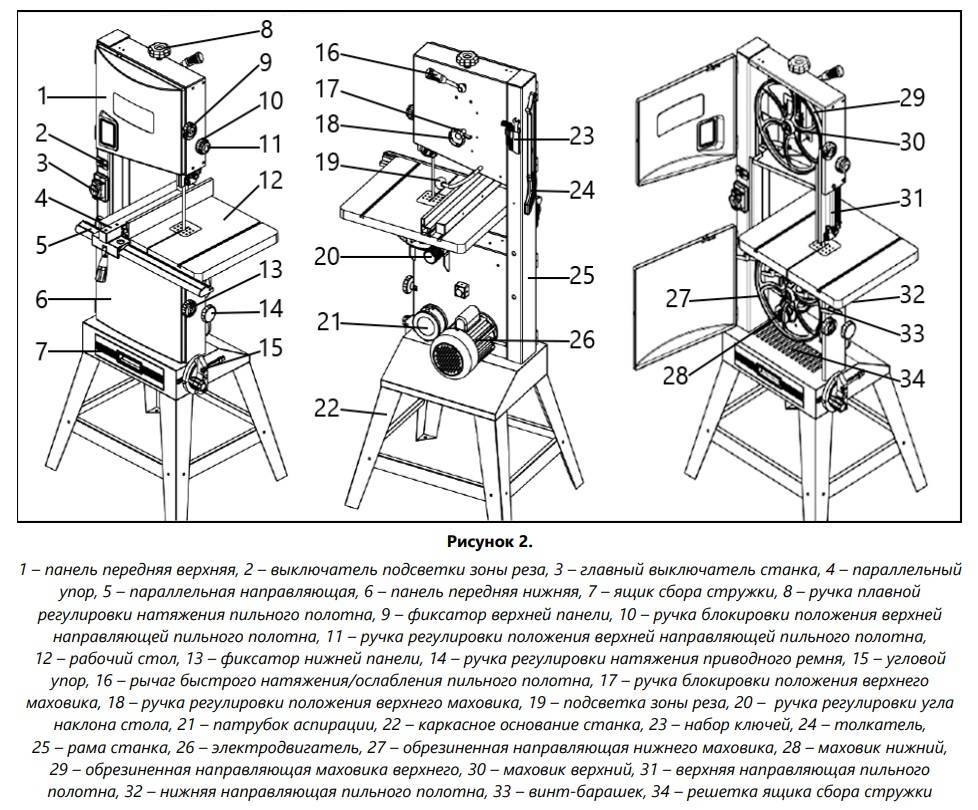

Ниже рассмотрим, как сделать ленточный станок по дереву своими руками:

- В первую очередь нужно сделать эскизы изделия и основных его узлов. Можно воспользоваться приведенной выше схемой, единственное, нужно указать размеры стола, в зависимости от индивидуальных потребностей.

- Затем из профильной трубы надо сварить раму рабочего стола согласно чертежу. Стандартные размеры стола составляют 420×720 мм.

- Далее вырезается столешница из фанеры толщиной в 20 мм, и оклеивается текстолитом.

- После этого к столу нужно прикрепить несущую штангу, которую можно сделать из швеллера №8 длиной 680 мм. Чтобы прикрепить штангу к столешнице следует приварить поперечный профиль и уголок, к которому будет фиксироваться штанга.

Чертеж штанги

Следующим шагом является изготовление верхнего и нижнего шкива. Эти детали можно вырезать из фанеры толщиной 20 мм и оклеить их рабочую поверхность листовой резиной при помощи полиуретанового клея.

Древесину нужно пропитать эпоксидной смолой и отшлифовать. Рабочая же поверхность должна иметь бочкообразную форму, что позволит ей удерживать пильную ленту.

Кроме того, при помощи эпоксидной смолы нужно вклеить дюралюминиевую втулку. В последней предварительно надо выточить гнездо для подшипника 60203.

Верхний шкив привода пильной ленты

- Нижний шкив следует надеть на стальную ось 30ХГСА и зафиксировать тремя шурупами.

- Затем ось необходимо вставить в буксу с двумя шарикоподшипниками 60203. Букса при этом фиксируется в нижней части штанги.

- Ко второму концу оси следует прикрепить шкив ременного привода. Фиксация осуществляется при помощи дистанционной втулки.

- С внутренней стороны стола крепится двигатель, на котором должен быть закреплен ведущий шкив. Оба шкива должны располагаться в одной вертикальной плоскости и соединяться ремнем.

- Далее к верхней части штанги крепится опора, в которой устанавливается регулирующий винт.

- Затем верхний шкив устанавливается на ось с ползуном.Собранный узел крепится к штанге, а также фиксируется регулирующим финтом. В итоге два шкива пильной ленты должны располагаться в одной вертикальной плоскости.

- В месте прохода полотна через столешницу устанавливается демпфер, который следует выполнить из текстолита согласно схеме. Демпфер снизит вибрацию полотна.

Схема демпфера

- Далее надо сделать кожух из листовой стали, который скроет пилу. Закрепить кожух можно на штанге и столешнице.

- В завершение работы следует установить на раме выключатель с отходящим от него проводом и вилкой. От выключателя проводка подводится к электродвигателю.

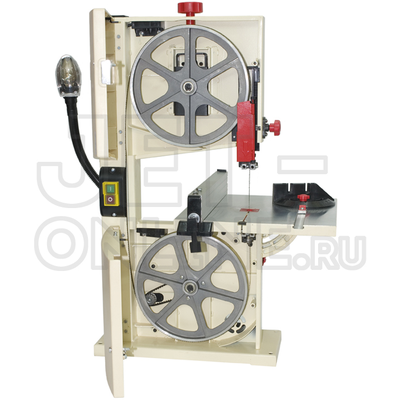

Готовый ленточнопильный станок

На этом ленточнопильный вертикальный станок по дереву готов. Теперь нужно установить пилу и можно выполнить пробный запуск. Если все действия были сделаны верно, то агрегат должен исправно работать.

1 Назначение ленточнопильных станков

Ленточная пила способна справиться с резкой изделий из никелевых и титановых сплавов, а также с конструкционной и высоколегированной сталью. Ленточнопильный станок по металлу также распиливает детали из пластика, пенопласта и деревянные конструкции.

Это оборудование нашло широкое применение в мебельном производстве: им выпиливают небольшие детали из дерева, нарезают металлические заготовки для дальнейшей токарной обработки и выполняют раскрой длинных толстых досок.

1.1 Преимущества оборудования

Ленточнопильный станок работающий по металлу обладает рядом достоинств, которые отличают его от других видов промышленного оборудования, и делают его применение достаточно распространенным:

- с помощью этого агрегата можно выполнять заготовку различных деталей, толщиной до 40 см;

- станком можно осуществлять любые, даже самые сложные пропилы, чего нельзя сделать на другом оборудовании;

- ленточную пилу используют для криволинейного пиления;

- применение станка избавляет от большого количества отходов, а срез получается ровный и чистый, не требующий дальнейшей шлифовки;

- ленточный станок, полуавтоматический или автоматический, занимает мало места, его легко установить, особенно модели для бытового использования – не требуется специальной подъемной техники;

- пила не издает громких звуков при работе, которые бы доставляли дискомфорт окружающим, тем более, если мастерская или производство находится в непосредственной близости к жилым домам.

С помощью этого агрегата можно выполнять заготовку различных деталей, толщиной до 40 см

1.2 Разновидности станков

У всех станков режущим инструментом служит ленточная пила. По направлению ее подачи можно разделить оборудование на:

- станки маятникового типа (одноколонные и двухколонные) – используются на заготовительных участках и ремонтных цехах;

- гильотинного типа (с опускающейся пильной рамой).

По конструкции органов управления ленточнопильный станок по металлу может быть:

- ручной;

- полуавтоматический (вращение рамы происходит в автоматическом режиме);

- автоматический (длина подачи и глубина разреза задаются программой).

Также оборудование подразделяется на две группы по материалу изготовления пильного полотна – биметаллические или с зубьями с напайкой твердых сплавов.

Для бытового использования предназначены станки, ширина ленты которых не превышает 19 см. Все оборудование, у которого полотно шире – для промышленного применения.

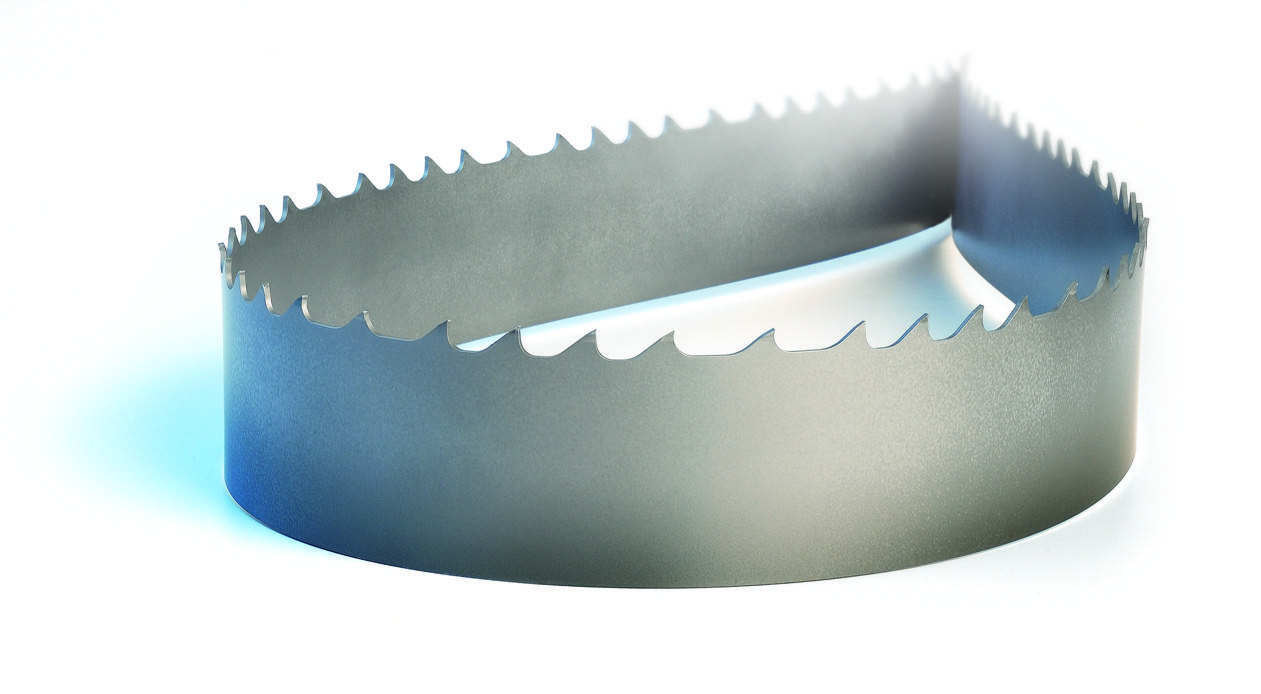

Описание ленточных пил

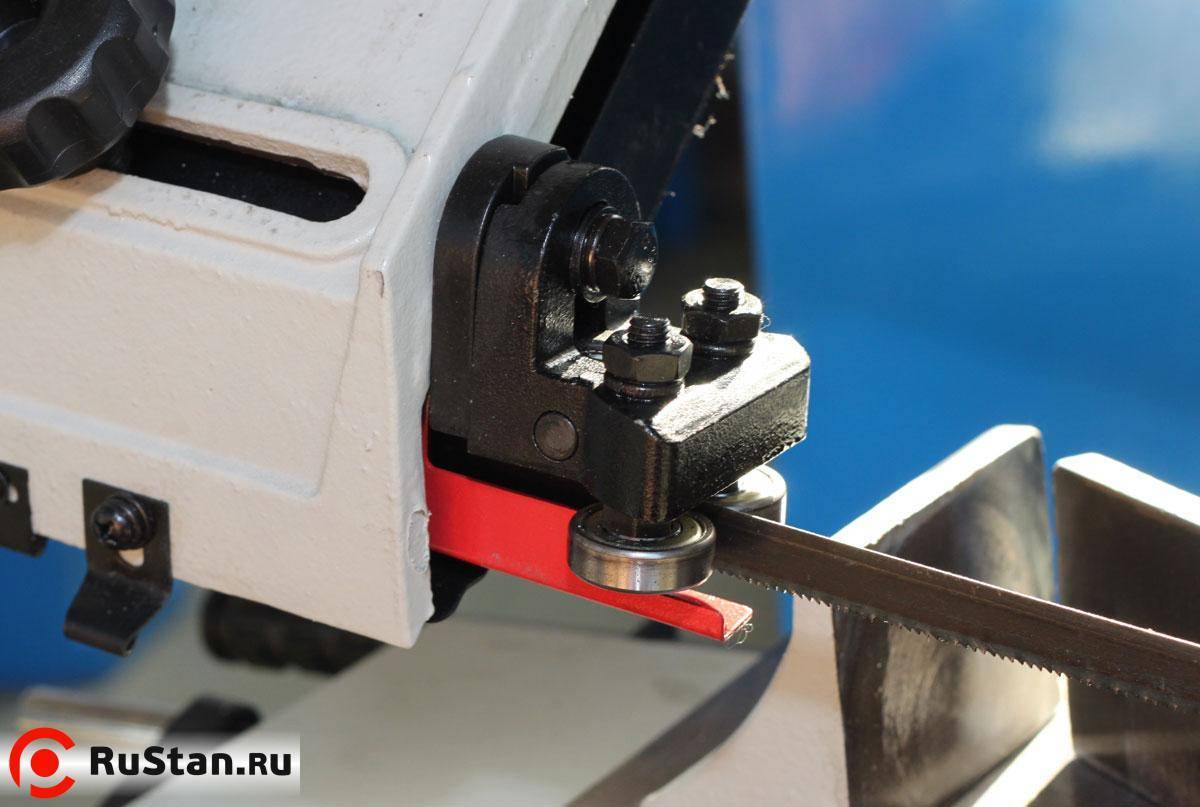

Два вращаемых колеса, поддерживающие ленту, размещаются на станине. Они приводятся в действие с помощью привода, идущего от электрического мотора. Режущая лента фиксируется двумя роликами и упором рядом с рабочим столом, предусмотрена ее регулировка. Размер зубьев на пильном полотне определяют от величины агрегата и рода операции, как и в ручных пилах. Затачиваются зубья по форме универсального профиля.

Чтобы полоску режущего полотна замкнуть в кольцо, используют пайку припоем из меди, так крепят между собой концы и соединяют место разрыва при ремонте. В заводских условиях пайку ведут электрической сваркой, небольшие мастерские используют горелку или специальные клещи.

Разновидности агрегатов

Они выпускаются трех видов:

- агрегаты с зубчатым полотном;

- станки беззубого трения;

- пилы, работающие по принципу электроискрового воздействия.

От ножовочного полотна полоска зубчатой пилы отличается размером по длине и делается в виде кольца, но по внешнему виду в разомкнутом состоянии они не отличаются. Используются зубчатые полоски для установки в ленточных станках по металлу или дереву, применяются в мясном и рыбном производстве для разделки туш, в промышленности с их помощью режется пенобетон, минеральный утеплитель, пенопласт и другие строительные материалы.

Принцип ленточного беззубого трения применяют по тому же принципу, что и кольцевые пилы трения. На рабочем полотне также расположены зубья, но их форма способствует не резанию, а нагреванию обрабатываемого слоя. Выделение тепла в этом случае повышает производительность агрегата. Режущее полотно в пилах трения изготавливается толщиной 0,6−1,7 мм, при ширине от 6 до 26 мм.

Электроискровое действие пилы применяют при раскрое заготовок с толщиной 150−400 мм, которые не поддаются обработке круглыми пилами из-за больного шага и диаметра, вызывающего сильное биение.

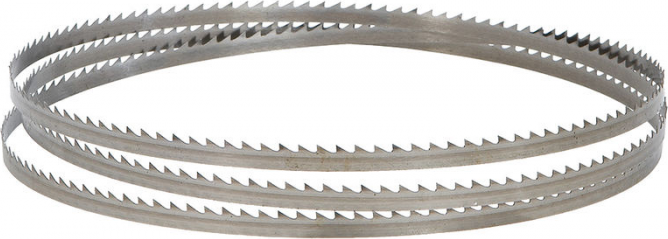

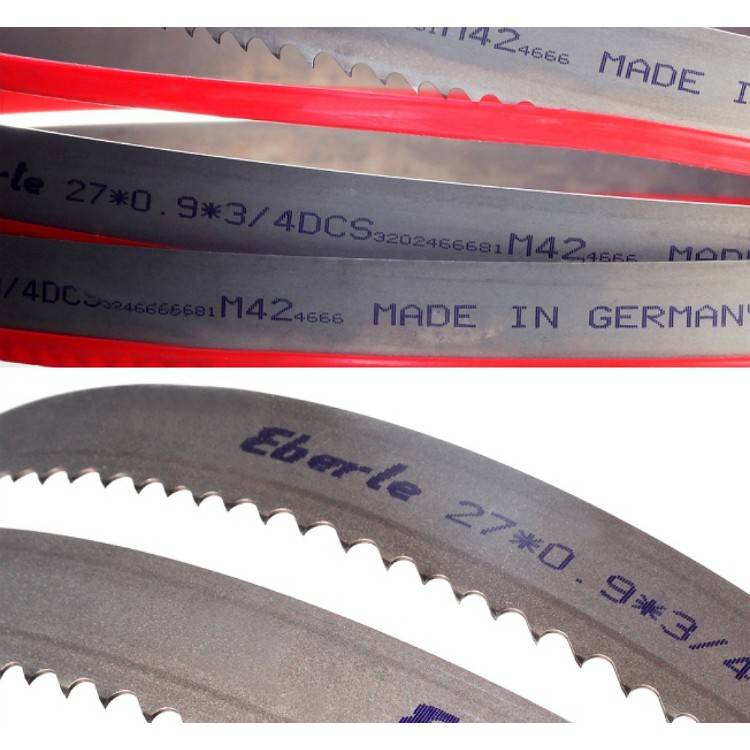

Виды материала для полотен

Для резки древесины чаще всего используют полосы из сталей с высоким содержанием углерода, полотна с напайками зубьев из твердосплавного материала и биметаллические полосы. Биметаллический вариант предусматривает гибкое полотно и твердые зубья, для чего применяют два вида металла. Основа полосы делается из пружинистого материала, к нему с помощью электронно-лучевого вида сварки приваривается инструментальная быстрорежущая проволока, из которой впоследствии фрезеруется зубчатый профиль.

Выпускают полотна, универсальные в применении и специальные пилы, применяемые для конкретных сталей. Область использования выбирается с учетом параметров зубьев:

- крупность;

- твердость;

- геометрия;

- разводка.

Для резки крупных заготовок используют полосы с большими зубьями, в частности, для обработки листового металла значительных размеров применяют полотна с элементами увеличенного размера. Чтобы избежать биения полотна и резонансных явлений, на одной полосе крепят зубья разного размера (переменный шаг).

Твердость режущих элементов зависит от этого показателя стали. Чаще всего при изготовлении зубьев применяется металл с обозначением М42 (это означает твердость кромки по категории Виккерса — 950 единиц). Чтобы обрабатывать инструментальную сталь, такого показателя мало, поэтому берется твердость зубьев М71 (100 единиц по Виккерсу), работы средней сложности требуют твердости М51.

Геометрическая форма определяется углом заточки и профилем режущего элемента. Чтобы резать профиль (швеллер, уголок, тавр, двутавр, трубы) в размер, требуется формировать зубья с усиленными спинками. Это диктуется специальной формой профиля, при резке которой возникает ударное действие и вибрация, ведущие к возникновению сколов и трещин. Чтобы обрабатывать вязкую нержавейку или другие материалы с подобными показателями, зубья делают острыми, между ними оставляется значительный промежуток.

Разводка режущих элементов делается в зависимости от размеров и массивности обрабатываемого материала. Например, для предупреждения защемления при резке сплошного массивного материала применяют полосы на пиле с чередованием узкой и широкой разводки.

Виды пил в зависимости от работы с материалом

Следующее разделение на категории производится по материалу обработки:

- для камня;

- для металла;

- для дерева;

- для синтетики.

Работа с твердыми материалами (металл, камень) проводится инструментом, у которого рабочее пильное полотно усилено сверхпрочными зубьями из соответствующих сплавов. Неправильный выбор пильного полотна ведет к его разрыву и порче кромок на обрабатываемой заготовке. Перед покупкой пилы определяют фронт дальнейшей работы.

Виды ленточных пил

Как уже было сказано, они могут быть:

- горизонтальными;

вертикальными.

Подразделяется такое оборудование и на ручное, полуавтоматическое и автоматическое. Кроме того, ленточная пила по дереву бывает трех видов:

- Зубчатая . Модель с зубьями широко применяется для обработки древесины и металла, а еще ею режут минеральную вату, пенобетон и даже продукты питания – мясо, рыбу.

- Беззубая пила трения . Ее металлическая лента тоже оборудована зубьями, но они преследуют цель усилить в процессе трения выделение тепла и тем самым повысить производительность всего оборудования.

- Ленточная пила электроискрового действия . Ее применение целесообразно в одном случае и касается он обработки заготовок, толщина которых превышает 15 мм. Обычные круглые пилы электроискрового действия справиться с ними не могут из-за большого биения, существенного диаметра и шага, поэтому и применяют ленточный агрегат.

На одном и том же аппарате могут применяться самые разные полотна – как специальные, так и для конкретных видов заготовок. Область применения режущего инструмента зависит от шага зубьев, то есть их размера, твердости кромок, их геометрии и разводки. К примеру, для обработки крупных заготовок подбирают полотно с большими зазубринами, а для резки изделий из инструментальной стали требуется повышенная твердость зубьев. Их спинки усиливают в случае, если процесс сопровождается сильной вибрацией и ударным воздействием.

Новый станок − исправляем неточности изготовления

Прочитав все описанное выше, вы сможете самостоятельно проверить и при возможности исправить свой разводной станок. Однако проще и дешевле купить хороший новый. Единственный способ проверки станка заключается в проверке получаемого развода. При многократных повторных нажатиях разница значений на индикаторе должна быть максимум два деления. Для примера расскажу, что нам пришлось сделать, когда один из наших клиентов попросил довести до рабочего состояния его станок.

Внешне станок выглядел очень красиво. Но когда мы попытались развести на нем ленточную пилу, выяснилось, что практически все узлы выполнены некачественно. Разброс получаемых значений при повторном нажатии был больше десяти единиц, что не позволяло делать на нем качественный развод.

1. Подвижная пластина была расположена неперпендикулярно плоскости основания (небольшое вертикальное и горизонтальное отклонение).

Тело пилы зажималось где-то в середине и сильнее с правого края и только частью плоскости торцов упорных штырей. Верхняя часть тела пилы оставалась свободной. Эффект «качелей».

Пластина подшлифовывалась .

2. Пружины упорных штырей длинные и слишком жесткие, не позволяющие штырям полностью уйти в пазы подвижной пластины.

Тело выгибалось. Эффект «качелей».

Пружины обрезали и растянули .

3. Толкатель зуба был в виде конуса из некаленого материала.

Быстро расплющивался на конце, усложняя развод.

Заменен на толкатель с шариком на конце .

4. Упор индикатора расположен непараллельно плоскости ленточной пилы, плоскость его торца не отторцована (показания индикатора менялись в зависимости от места касания).

Торец не закален − очень быстро появится выбоина, при попадании в которую также будет получаться неточный развод.

Крепление индикатора изменено . Плоскость торца выровнена . Наконечник толкателяотшлифован и закален .

5. Нижние нерегулируемые опоры спинки пилы. Невозможно установить необходимую высоту разводимой части зуба. Развод получался не по ломаной, а по радиусу. Неустойчивость в пропиле.

Сделаны подвижные нижние опоры с удобной регулировкой .

6. Отсутствовали толкатель на три зуба с упорами для точной подачи зуба. Невозможно вести развод в одном месте на каждом зубе. Неточный развод.

Изготовлены и установлены .

И даже после того, как мы исправили все неточности изготовления, на станке хорошо можно стало разводить только ленточные пилы с некалеными зубьями или калеными зубьями, но со слабой фиксацией в теле (о типах ленточных пил было рассказано в предыдущих статьях). При разводе других типов пил сразу же появлялся эффект «качелей».

Как выбрать ленточную пилу

При выборе ленточной пилы нужно обратить внимание на несколько ключевых параметров. Именно от их сочетания будут зависеть возможности пилы и задачи, которые она сможет выполнить

Мощность

Это одна из самых важных характеристик. От мощности ленточной пилы зависит то, какие задачи будут ей доступны. Маломощные ленточные пилы подходят только для использования в быту. Модели помощнее можно использовать в профессиональной сфере и на производствах. Помните, что мощные двигатели требуют большого количества электроэнергии.

Можно выделить следующие классы ленточных пил:

- Если нужна пила для бытового использования, хватит модели с мощностью 350-1000 Вт. Такой инструмент малотребовательный и получает питание от обычной однофазной сети (220 В). Он издает мало шума во время работы и отлично подходит для выполнения простых заданий или непродолжительной работы. Модели с низким уровнем мощности плохо справляются с твердыми сортами древесины.

- Для использования в мастерских или на небольших предприятиях нужны ленточные пилы с мощностью 1-3 кВт. Они способны обрабатывать около 10 кубических метров древесины на протяжении 1 рабочего дня, а также хорошо справляются с твердыми сортами дерева. Такие ленточные пилы также можно купить для домашнего использования.

- Самые мощные пилы (выше 3 кВт) необходимы для установки на специализированных предприятиях. Они легко справляются с твердой древесиной, мерзлыми бревнами и самыми толстыми заготовками. Модели такого класса требуют подключения к трехфазной электросети.

Глубина и ширина пропила

От глубины пропила зависит то, насколько толстое дерево сможет обработать инструмент. Чаще всего она составляет от 8 до 50 см. Глубина пропила связана с мощностью — слабый двигатель не осилит слишком большую толщину.

Ширина пропила влияет на максимальную ширину заготовок, которые способна обработать пила. Наиболее распространенные значения — от 300 до 600 мм.

Параметры пильного полотна

Полотна для ленточной пилы — рабочий инструмент ленточнопильного станка по дереву. Лучше всего, если оно изготовлено из углеродистой стали. Эта сталь проходит термообработку, после которой получает высокие параметры твердости и выносливости. Длина и ширина полотна влияют на производительность и скорость работы — широкое и длинное полотно может обрабатывать широкие и толстые заготовки. Если вам нужно выполнять фигурный рез или распиливать заготовки под углом, лучше всего выбрать среднюю длину и ширину полотна для резки.

Зубья пилы должны быть хорошо заточены — это сильно влияет на качество распила. Чем больше количество зубьев в пиле, тем ровнее будет распил. У пильного полотна должно быть количество зубьев кратное трем, так как у них идет поочередная разводка — прямо, в правую и в левую сторону. Оптимальным вариантом считаются 210 зубьев с шагом 3/4 дюйма или 180 зубьев с шагом 7/8.

Скорость пильного полотна

Для мягких пород дерева нужна высокая скорость движения пилы, а для твердых — относительно низкая. Лучше всего, если у пилы есть возможность регулировки скорости движения полотна — такой инструмент универсален и способен работать с разными породами.

Дополнительные функции ленточной пилы

Наличие дополнительных функций может сделать работу с пилой намного удобнее и сократить время работы:

- Быстрая натяжка полотна — позволяет обходиться без инструментов при смене расходного материала.

- Миллиметровая шкала — делает распил намного точнее.

- Наличие нескольких упоров также дает возможность повысить точность распила.

- Функции поворота и наклона рабочего стола помогают намного удобнее проводить фигурные распилы.

- Подсветка рабочей зоны позволяет комфортно работать в условиях недостаточного освещения.

Самодельная ленточная пила

При наличии опыта и нужного оборудования ленточную пилу можно сделать своими руками. Самодельная ленточная пила — это вполне реально. Однако дело это не такое простое и для решения поставленной задачи придется потрудиться. Организационный процесс состоит в следующем:

- необходимо выделить участок размерами до 18 кв. м;

- необходимо подготовить надежное крепкое основание под станок, деревянное не подойдет;

- следует понять специфику механизма регулирования, иначе все доски будут одинаковыми по толщине;

- необходимо отладить механизм, изучить метод затачивания и разведения зубцов пилы;

- надо провести все мероприятия по технике безопасности;

- естественно, нужен аппарат для сварки, перфоратор и другие инструменты.