Какие бывают электроды для сварки

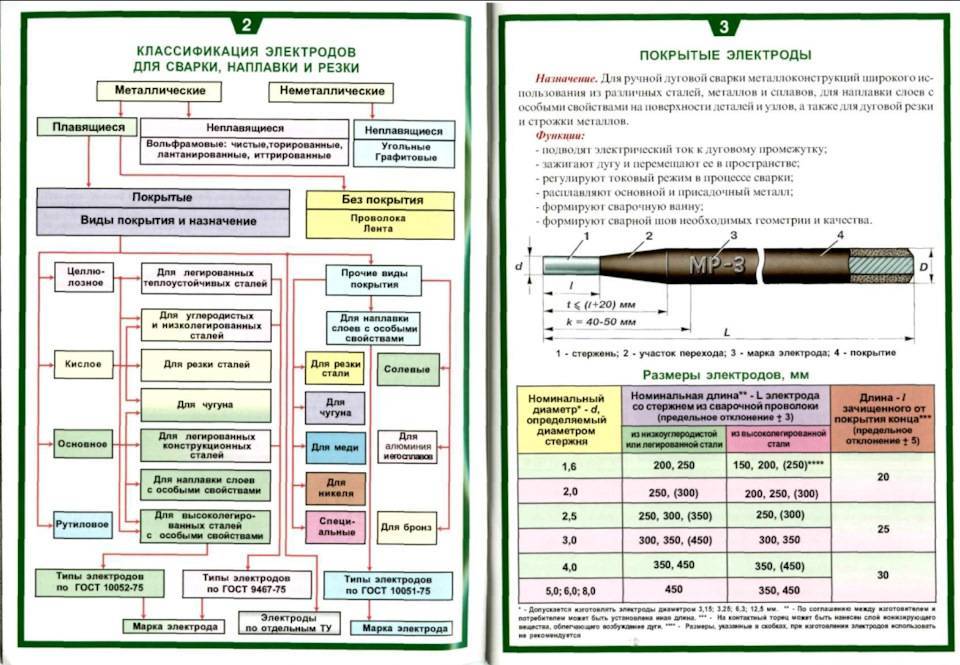

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам. Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

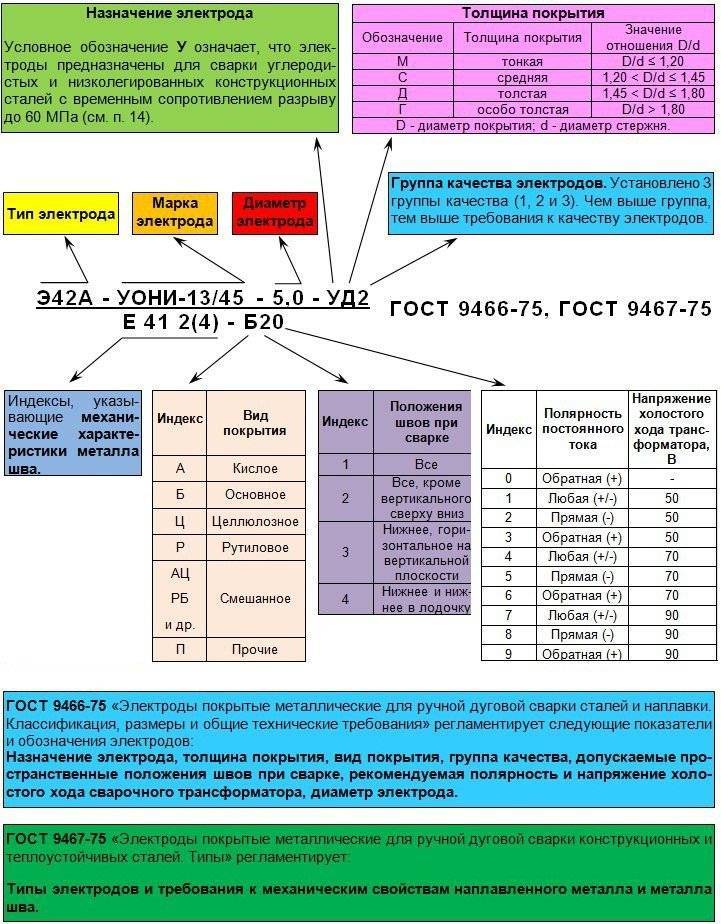

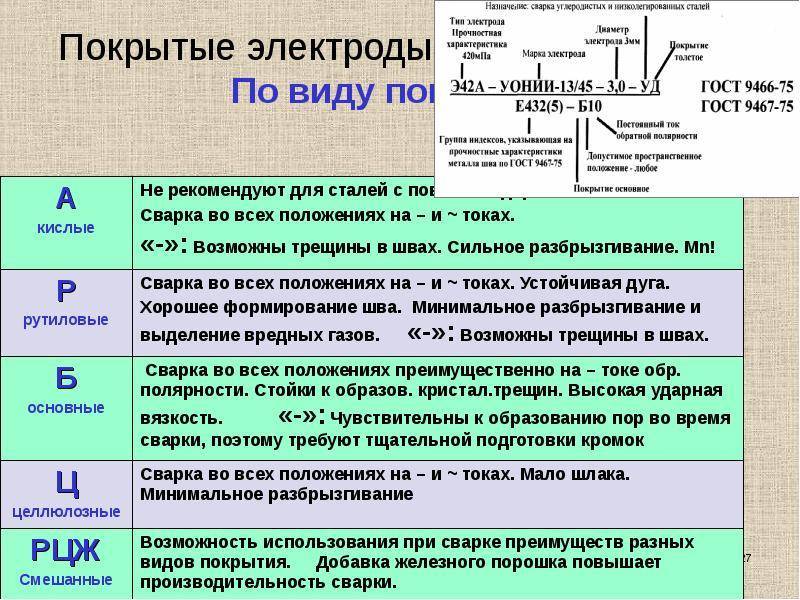

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

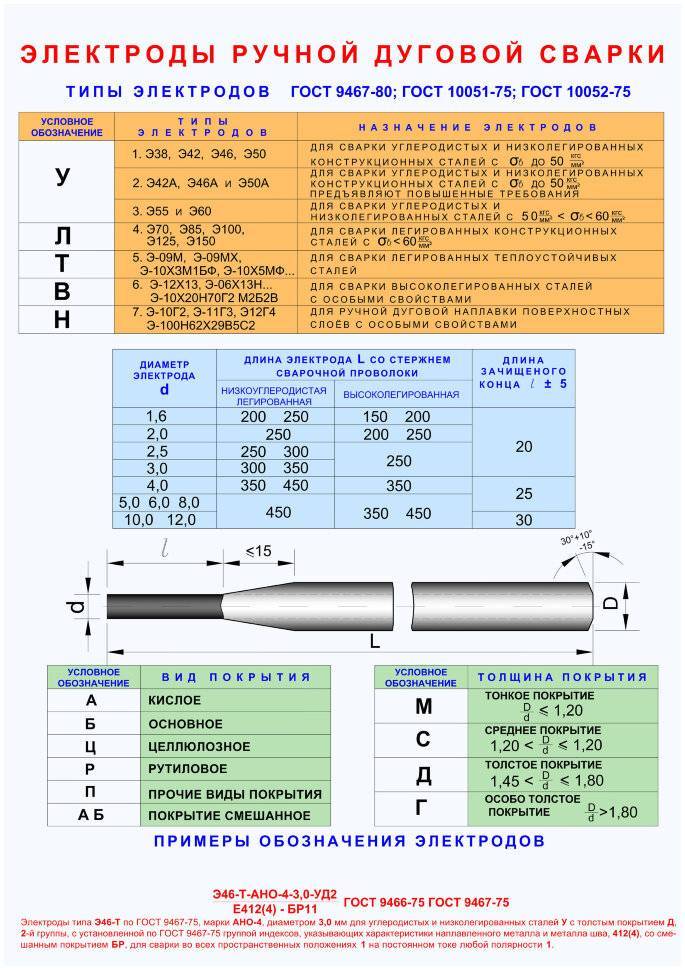

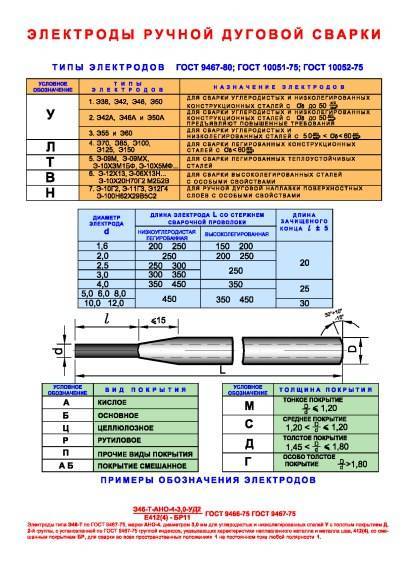

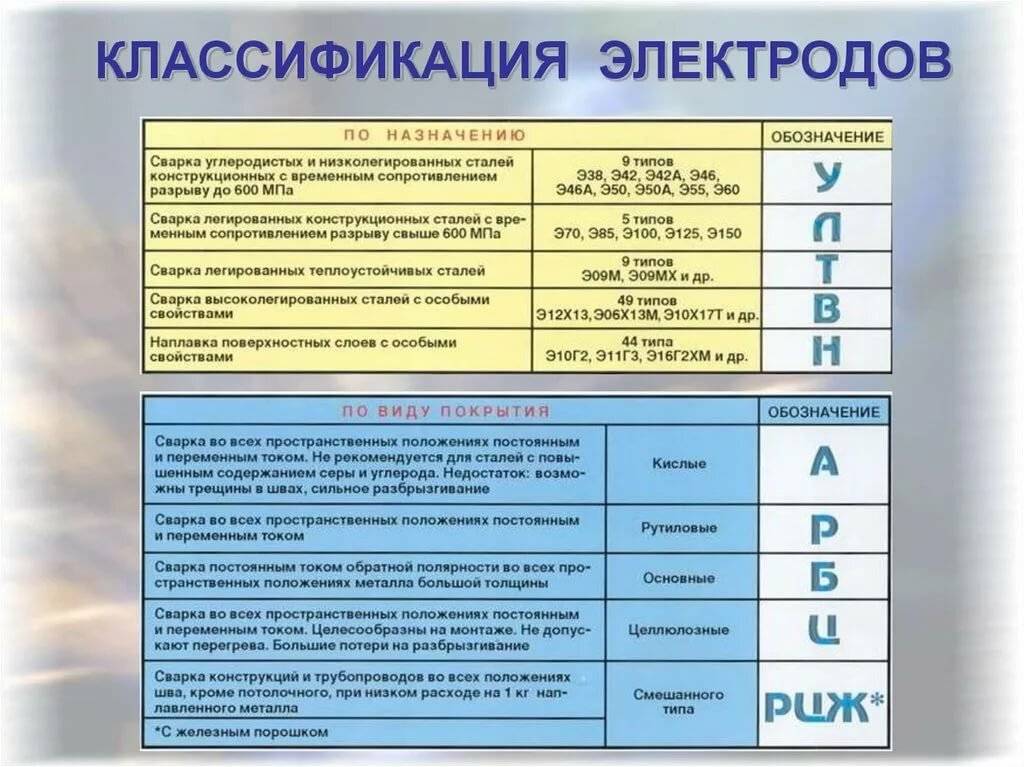

Классификация стальных покрытых электродов для ручной дуговой сварки

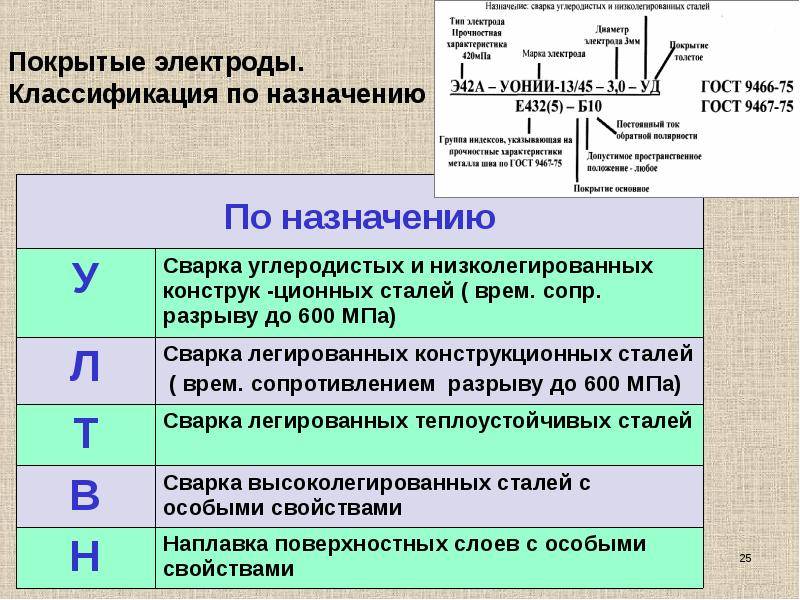

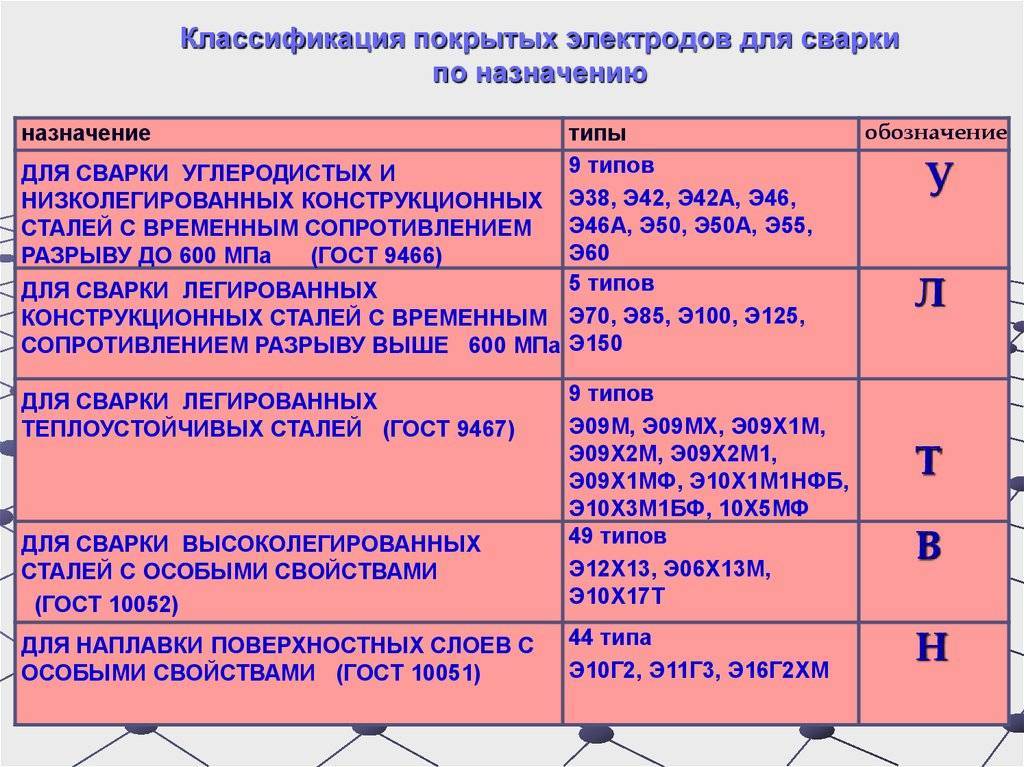

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У – для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л – электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т – данные электроды предназначены для сварки легированных теплостойких сталей.

В – электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

– электроды для наплавки поверхностных слоёв с особыми свойствами.

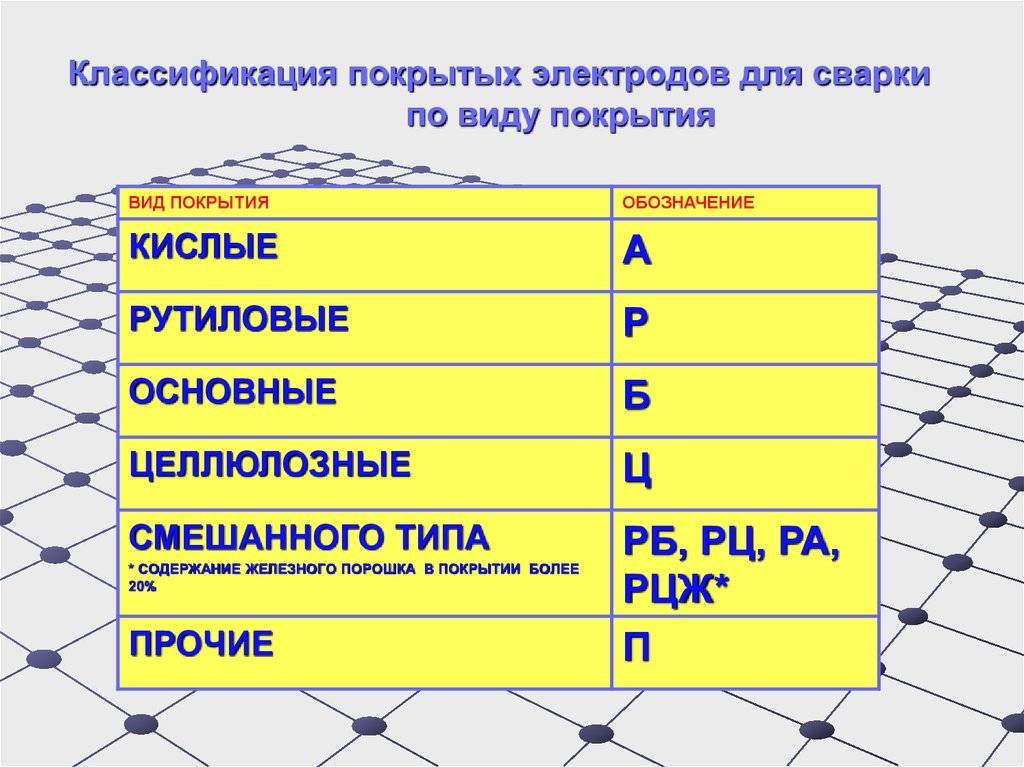

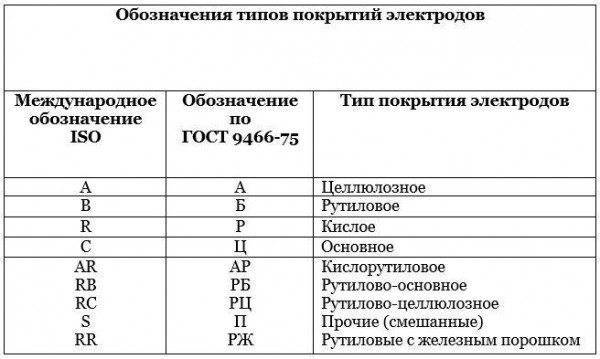

Классификация электродов, в зависимости от вида покрытия

А – электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б – основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р – электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц – группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

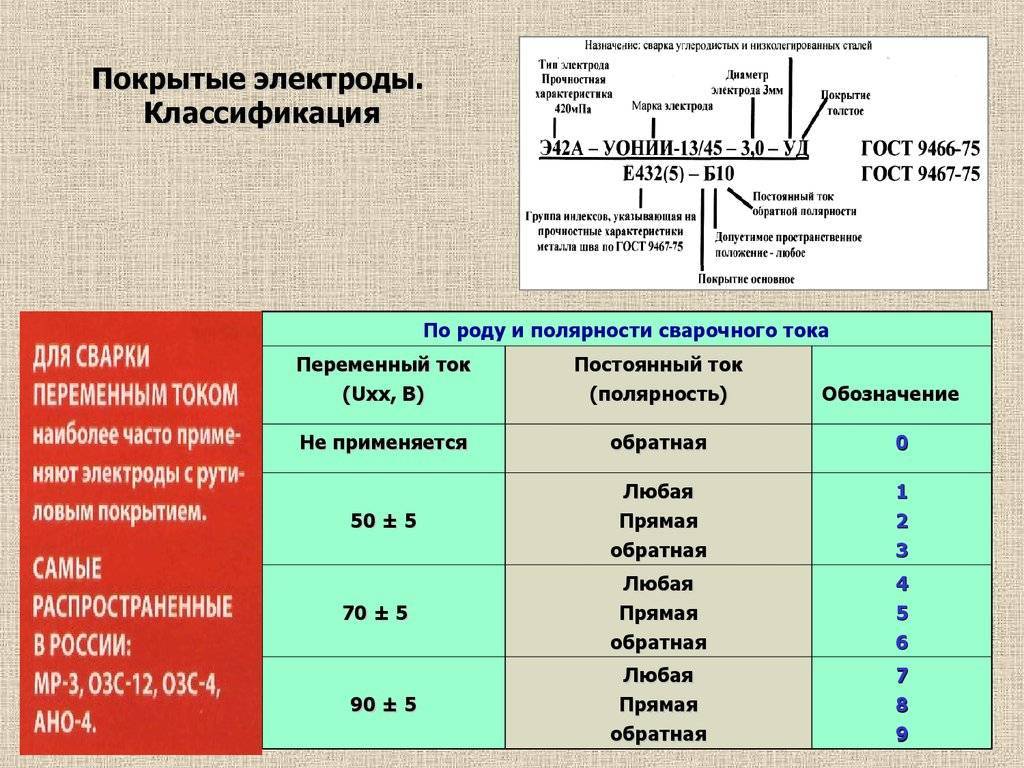

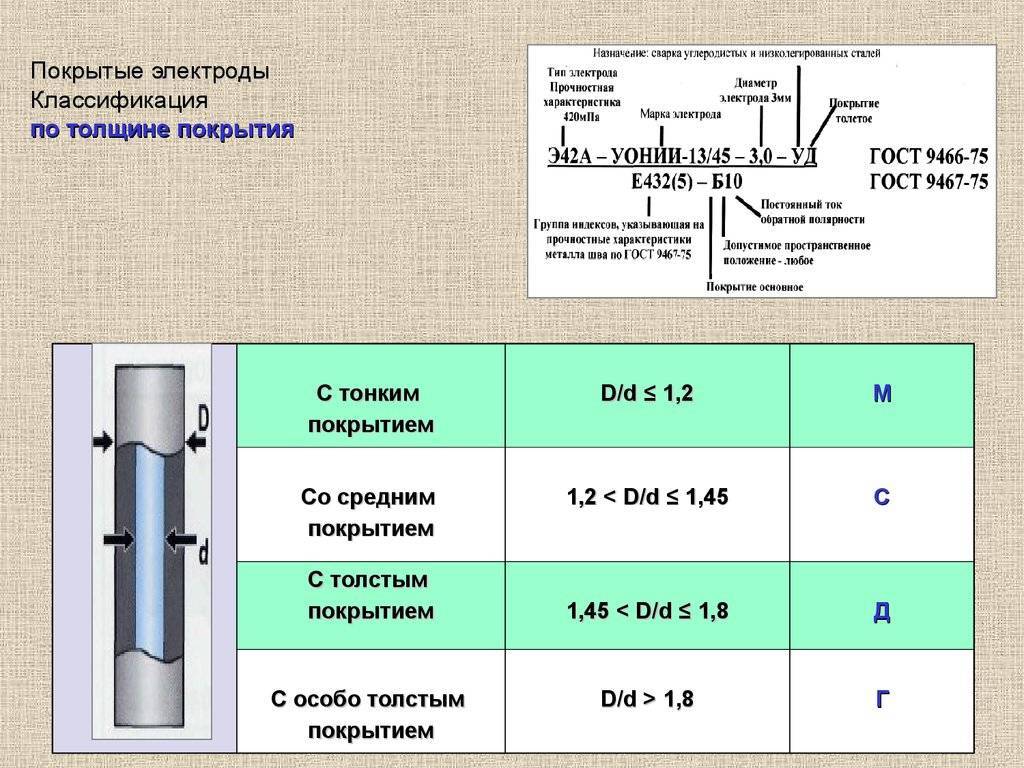

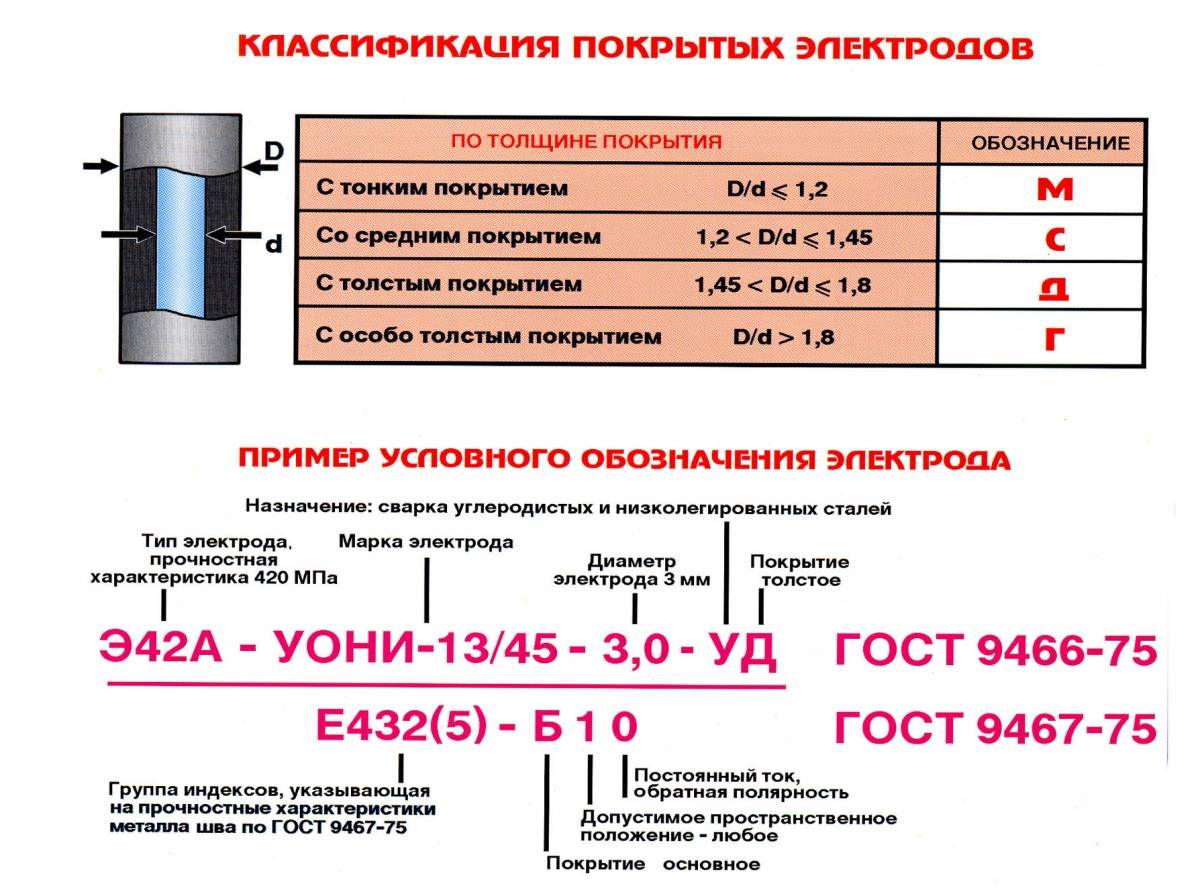

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М – с тонким покрытием (соотношение D/d не более 1,2).

С – со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д – с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г – электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

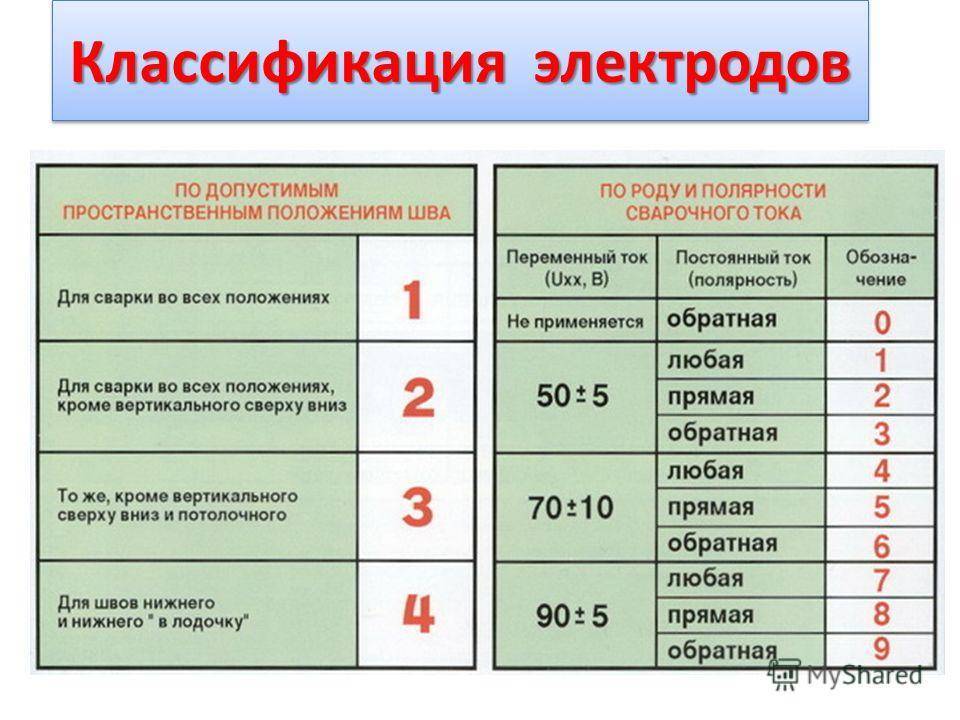

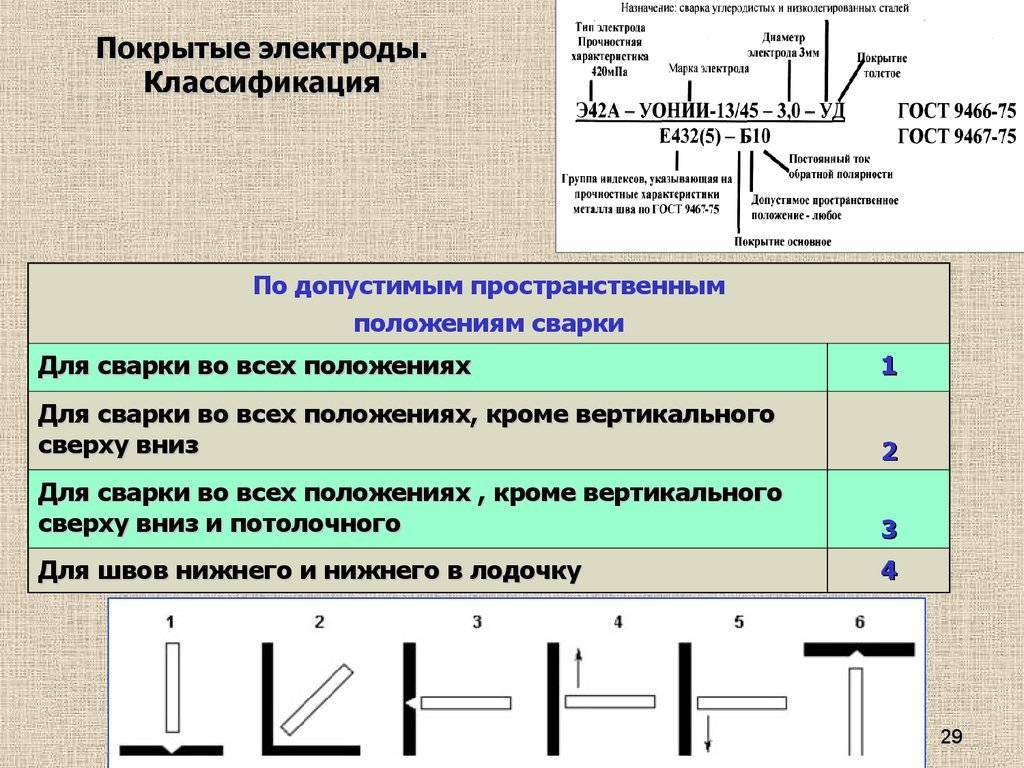

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 – допускается сварка в любом положении;

2 – сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 – сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 – сварка в нижнем положении и нижнем “в лодочку”.

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Рутиловое покрытие электродов

Рутиловое покрытие (обозначается по ГОСТ 9466-75 буквой «Р») создается на базе рутилового концентрата TiO2, обеспечивающего шлаковую защиту, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты и органические соединения (целлюлоза). В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами «РЖ»). С помощью кальция, присутствующего в карбонате CaCO3, из металла шва удаляются сера и фосфор.

Преимущества сварочных электродов с рутиловым покрытием:

- более высокий коэффициент наплавки при введении железного порошка;

- низкая токсичность;

- по сравнению с электродами с основным покрытием – стабильность горения дуги при сварке на постоянном и переменном токе, более высокая стойкость против образования пор, лучшее формирование шва с плавным переходом к основному металлу, меньшая чувствительность к увеличению длины дуги, меньше коэффициент разбрызгивания металла, более удобная сварка в вертикальном и потолочном положениях (при отсутствии в них железного порошка или его содержании менее 20%).

Недостатки электродов с рутиловым покрытием:

- пониженные пластичноcть и ударная вязкость металла шва из-за включений SiO2;

- не используются для сварки конструкций, работающих при высоких температурах;

- по сравнению с электродами с основным покрытием – меньшее сопротивление наплавленного металла сероводородному растрескиванию, приводящего к разрушению сварных трубопроводов в месторождениях с сероводородными соединениями; стойкость против кристаллизационных трещин; сильнее окисляют легирующие элементы и железо и поэтому не используются для сварки средне- и высоколегированных сталей; повышенное содержание фосфора в наплавленном металле и склонность к хладноломкости.

Область применения сварочных электродов с рутиловым покрытием:

- сварка и наплавка ответственных конструкций из низкоуглеродистых и некоторых типов низколегированных сталей, за исключением конструкций,работающих при высоких температурах;

- в ряде случаев для сварки среднеуглеродистых сталей, если в покрытии содержится большое количество железного порошка.

Виды электродов для сварочных работ

Больше половины всех электродов производят непосредственно для электродуговой сварки. В зависимости от категории они представляют собой стержни, изготовленные из калибровочной сварной проволоки методом холодного растяжения, покрытые определенными веществами посредством опрессовки под действием высокого давления или углеродистые либо вольфрамовые стержни с присадками. Защитное покрытие выполняет функции обеспечения высоких показателей дуги, предохранения сварной ванны от вредного воздействия компонентов воздуха и ее металлургической обработки. Соединение с использованием таких электродов это дуговая сварка покрытыми электродами.

Проволока для плавящихся электродов

Электродная проволока, из которой выпускают электроды для электродуговой сварки, по своему химическому составу подразделяется на три группы.

- Углеродистая (до 0,12%). Используется для соединения среднеуглеродистой стали и низкоуглеродистой стали.

- Легированная. Используется для соединения легированной стали.

- Высоколегированная. Для соединения высоколегированной стали имеющей особенные свойства.

Для каждого вида сварочных работ свой электрод

Покрытия

Электроды для сварки имеют защитный слой, который состоит из смеси веществ, в совокупности придающих электроду необходимые свойства.

- Стабилизационное действие. Регулируют горение дуги благодаря введению щелочноземельных и щелочных металлов (кальций, натрий, калий).

- Образование шлаковой пленки вокруг ванны. Смесь состоит из марганцевых и титановых руд и минералов: кремнезем, плавиковый шпат, гранит и др.

- Выделение защитных газов. Соединение неорганических (магнезит, мрамор и др.) и органических (древесная мука, крахмал и др.) веществ.

- Наполнение. Легирующие компоненты и раскислители (марганец, титан, кремний и др.) или их сплавы с железом. Отвечают за состав металла в месте соединения. Алюминий (раскислитель) привносится в порошковом виде.

- Восстановление металлов из окислов, получающихся в ходе плавления. Ферротитан, ферромарганец и ферросилиций выступают в качестве веществ – раскислителей.

- Связка всех наполнителей. «Жидкое стекло» представляющее собой водную дисперсию калия и силикатов натрия обеспечивающее необходимую целостность защитного слоя.

- Пластификация. Формовочные добавки, улучшающие качество шва (декстрин, каолин, бетонит и др.).

По типу покрытий электроды имеют следующую классификацию.

- А (А) – кислое покрытие.

- Б (В) – основное покрытие.

- Ц (С) – целлюлозное покрытие.

- Р (R) – рутиловое покрытие.

- РБ, РА, РЦ (RB, RA, RC) – смешанное покрытие.

- П – прочие покрытия.

- Ж – в покрытие вводится железный порошок, повышающий производительность работ. Если в электроде свыше 20% порошка в аббревиатуру входит буква Ж.

Процесс соединения деталей

Виды покрытия

Виды покрытия электродов разделяются на некоторое количество групп, каждая из которых имеет свое обозначение. Типы покрытия электродов разделяются на:

- основное, обозначаемое как «Б», белого или бежевого цвета;

- кислое, обозначаемое «А», серого цвета;

- целлюлозное, имеющее обозначение «Ц», светло-серое с коричневатым оттенком;

- рутиловое, имеющее обозначение «Р», различных цветов, таких как серый, синий, зеленый, красноватый.

Также существуют покрытия смешанного типа, что отражается в их обозначении. Так, например, сочетание букв РЦ следует расшифровывать как рутилово-целлюлозное, а «РА» соответственно как рутилово-кислое. Буква «П» — обозначение других видов покрытий. Такая градация определяется наличием химических элементов, входящих в состав покрытия. Выбор покрытия следует осуществлять в зависимости от металлов, подвергаемых соединению.

Основное

Основное покрытие электродов содержит в основной массе карбонаты кальция и магния. Для того, чтобы произошло разбавление шлаковой корки в обмазку добавляют особый элемент в виде плавикового шпата. Это несколько ухудшает возможность работы при использовании переменного тока, поэтому электроды с основным покрытием рекомендуется использовать при работе с током постоянной величины.

Отличие этого вида покрытия состоит в том, что в образующейся газовой среде отсутствует водород, который может привести к образованию трещин холодного вида. Шов при использовании электродов с основным покрытием получается повышенной пластичности.

Большим преимуществом является возможность выполнения сварки при всех положениях, однако, следует учитывать, что шов вследствие значительной вязкости будет несколько выпуклым и не совсем эстетичным.

Кислое

Электроды с кислым покрытием обладают обмазкой, содержащей железную и марганцевую руды. Это способствует выделению на место сварки значительного количества кислорода. Результатом является повышение температуры и одновременно снижение поверхностного натяжения, что придает ему текучесть.

Увеличивается скорость сварочного процесса, но возникает опасность возникновения подрезов. Кислые электроды несут с собой некоторую опасность, поскольку в их покрытии содержатся оксиды марганца, обладающие токсичностью. Существуют марки электродов с кислым покрытием, однако более предпочтительными являются электроды с рутилово-кислым покрытием.

Целлюлозное

Соответственно названию основной элемент этого вида покрытия — целлюлоза. Также туда входят органические вещества в виде смол. Особенностью является то, что при сгорании в сварной дуге образуется значительное количество защитного газа. При этом шлака, наоборот, образуется мало.

Электроды с целлюлозным покрытием имеют некоторый недостаток, заключающийся в том, что при сварке появляются раскаленные брызги металла. Кроме того, металл шва имеет низкую пластичность. Это обусловлено наличием немалого количества водорода, выделяющегося при горении органических веществ.

Существующие марки электродов с целлюлозным покрытием характерны высокой скоростью осуществления сварочного процесса. К их достоинствам является возможность сварки во всех положениях, даже такому, при котором движение электрода происходит сверху вниз, что не под силу большинству электродов. Недостатками являются большое разбрызгивание горячего металла, образование подрезов на кромках, грубая поверхность получаемого шва.

Рутиловое

Такое покрытие содержит такой элемент, как природный концентрат рутил. Добавками являются полевой шпат, магнезит. Двуокись титана гарантирует легкое разжигание дуги. Брызг образуется немного.

Электроды обладают хорошими технологическими характеристиками. Вредность работы с ними менее, чем с другими электродами. Еще одно достоинство состоит в том, что зажигание дуги может происходить без непосредственного контакта электрода с поверхностью детали, поскольку пленка, образуемая в кратере, играет роль проводника. Особое значение это имеет, когда сваривание осуществляется короткими стежками.

Электродами можно осуществлять соединение даже загрунтованных поверхностей и шов при этом не будет уступать по прочности и надежности. Дуга обладает стабильностью, имеется возможность использования любого вида тока. Практически отсутствуют брызги раскаленного металла. Шов получается свободным от пор.

Материал электродов

В зависимости от материала изготовления разделяют расходники двух разновидностей.

Графитированные

Неплавящиеся неметаллические изделия. Особенность технологии изготовления в том, что сырье подвергают изотермической выдержке при температуре, превышающей 2 тыс. градусов. Прессовка графита производится под давлением 200 атм. Еще одна категория неплавящихся изделий — вольфрамовые, которые применяют для особенно качественного соединения элементов.

Плавящиеся

Основу их составляет металлический стержень. На него наносят смесь, образующую в процессе эксплуатации изделия защитный шлаковый слой. Покрытие состоит из оксидов. В качестве связующего элемента используют жидкое стекло.

Постоянный или переменный ток

Чтобы правильно произвести подбор электродной продукции, нужно знать, с каким видом тока возможен сварочный процесс. Иными словами, что лучше — “постоянка” или “переменка”? Есть и универсальные марки, которые работают на обеих разновидностях тока.

Электросварка инверторами с использованием постоянного тока имеет свои особенности и плюсы:

- разбрызгивания металла практически нет (это позволяет экономить электроды);

- простота пользования;

- высокая производительность из-за уменьшения трудоемкости;

- стойкая и стабильная дуга даже при наличии внешних негативных воздействий: колебаний напряжения или порывов ветра;

- аккуратный и высококачественный шов. Непроваренные участки отсутствуют;

- возможность работы с изделиями из тонкого металла.

Есть и минусы:

- работа возможна только с применением недешевой инверторной техники;

- нестабильная дуга в сложных местах. Например, по углам.

Возможны два рабочих режима: с прямой или обратной полярностью. Первый вариант применяют при работе с толстым металлом и когда необходима высокая температура. Токи обратной полярности удобны при соединении тонких и легкоплавких металлов, а также разнородных легированных и нержавеющих сталей.

Минусы:

- худшее качество соединения, чем при использовании “постоянки”;

- невысокая ударная вязкость;

- неравномерный шов;

- разбрызгивание металла.

Основные виды электродов

Данное сварочное оборудование подразделяется на основные классы, относительно используемого типа металла:

- Для сварки теплоустойчивой легированной стали;

- Для высоколегированной стали;

- Для конструкционной стали (при дуговой сварке);

- Для наплавки металла;

- Для цветных металлов;

- Для чугуна;

- Для тонкого металла (самые тонкие – менее 2 мм в диаметре).

Типы электродов по виду их покрытия

Буквенные обозначения говорят о типе покрытия электродов:

- А – кислотное покрытие, с содержанием кремния, марганца, железа;

- Б – основное покрытие, в состав которого входит фтористый кальций и карбонад кальция. Подходят для сварки при постоянном токе переменной полярности;

- Ц – целлюлозное покрытие с органической основой;

- Р – рутиловое покрытие. Дополнительно содержит органические вещества и минералы.

Типы электродов по положению сваривания

Выбор положения проводника тока — это серьезный аспект процесса сваривания. Существует несколько допустимых вариантов положения:

- Любые положения;

- Любые положения, кроме вертикального сверху вниз;

- Нижнее (вертикальное сверху вниз и горизонтальное);

- Нижнее положение.

Виды электродов для работы при постоянном токе

Такой тип сварки является самым легким, безопасным и надежным, обеспечивающим ровный шов. При этом используются специальные электроды, подходящие именно для проведения постоянного тока:

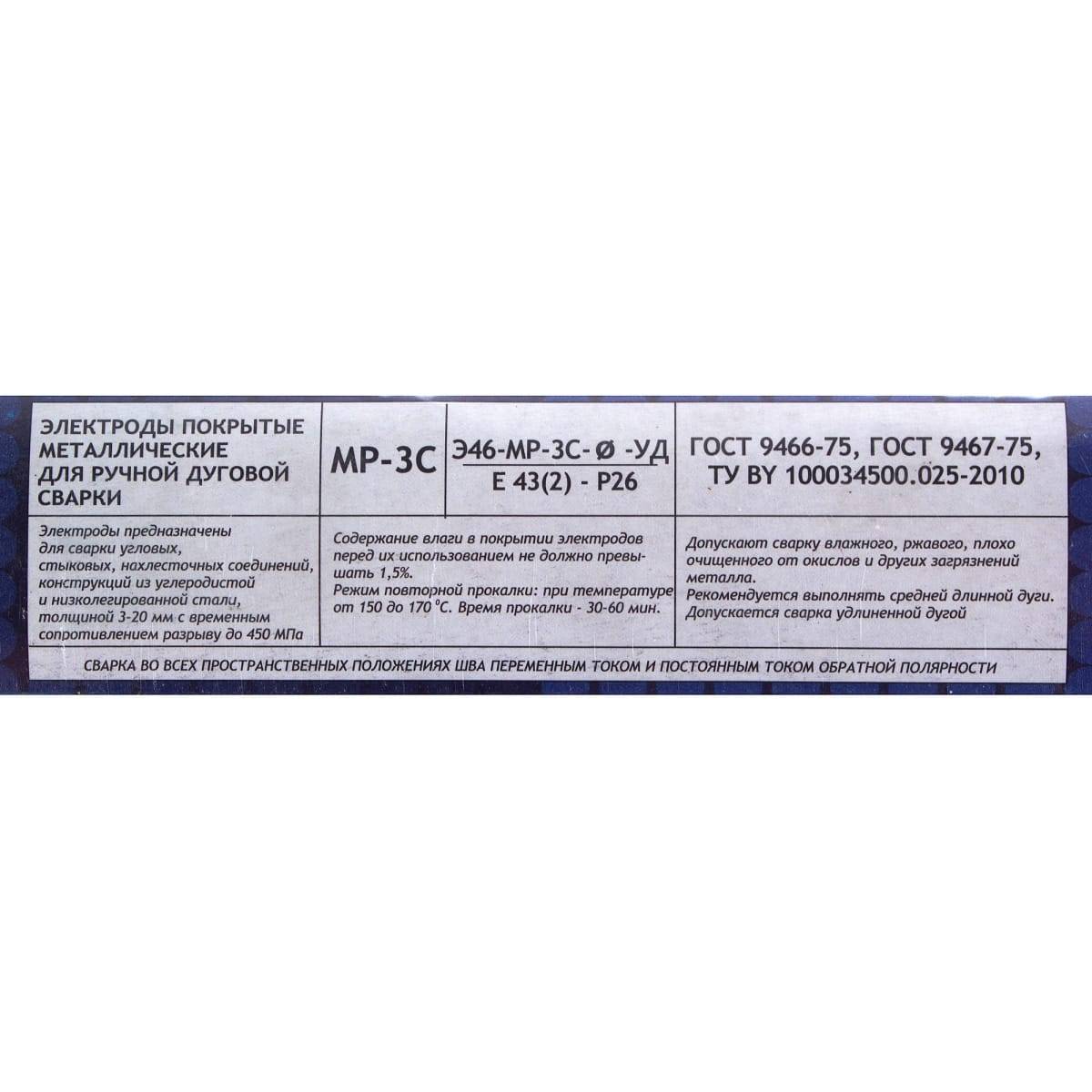

- МР-3С. Имеет синюю маркировку. Используется для сваривания углеродистой и низколегированной стали, обеспечивает качественный и ровный шов, облегчает процесс.

- ОЗС-4. Электроды с красной маркировкой. Подходят для сварки сталей углеродистых и низколегированных видов, а также для окисленных поверхностей.

- ОЗС-12. Это красные электроды, предназначенные для ответственных конструкций (из стали низкоуглеродистых видов). Допустима сварка во всех положениях, кроме вертикального.

- УОНИ 13/45. Изделия с основным покрытием для сваривания сосудов, находящихся под давлением, металлов, имеющих большую толщину, а также для процесса заварки возможных дефектов. Подходят для низколегированной и углеродистой стали.

- УОНИ 13/55. Для работы с сосудами под давлением, строительными металлоконструкциями (из низколегированных и углеродистых видов стали).

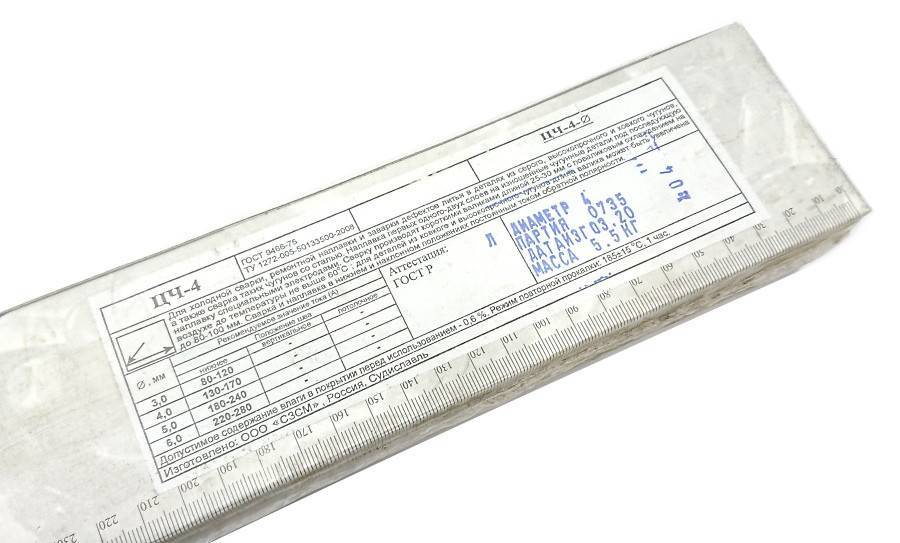

Виды электродов для сварки по чугуну

Так как чугун является одним из самых распространенных материалов, стоит рассмотреть отдельно типы электродов, применяющихся для сварки изделий из этого материала. Нужно отметить, что для плавления чугуна используются электроды постоянного тока.

- МНЧ-2. Позволяет производить сварку в нижнем, вертикальном и полупотолочном положении с постоянным током обратной полярности.

- ОЗЧ-2. Для ковкого и серого чугуна в нижнем и вертикальном положении, при постоянном токе обратной полярности.

- МНЧ-4. Для чугуна любого вида в вертикальном и нижнем положении (постоянный ток обратной полярности).

- ЦЧ-4. Используется только в нижнем положении при холодной и горячей сварке. Позволяет производить сплавление чугуна со сталью другого вида. При высоком напряжении ток становится переменным.

- ОЗЧ-4. Для работы с любым видом чугуна, в верхнем и нижнем положении, исключительно при постоянном токе обратной полярности.

- ОЗЖН-1. Электрод для холодной сварки высокопрочного и серого чугуна в нижнем и вертикальном положении.

- ОК 92.18. Для сваривания при подогреве (при постоянном и переменном токе).