Разработка горизонтального электроэрозионного станка

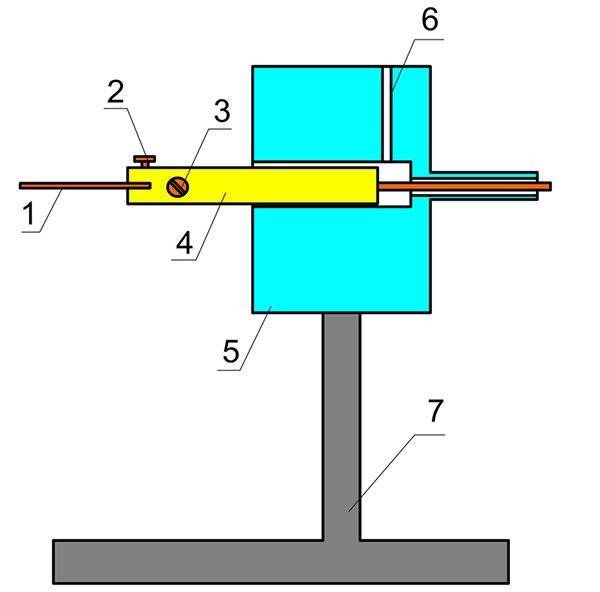

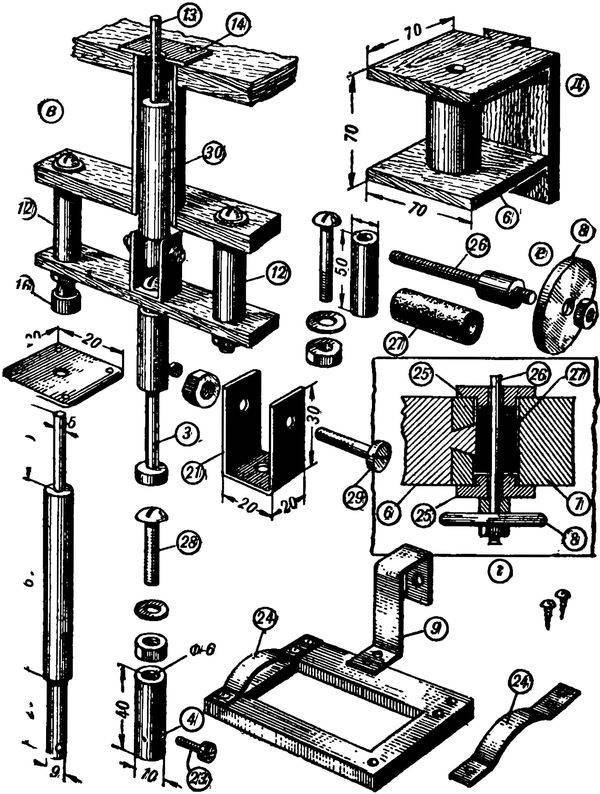

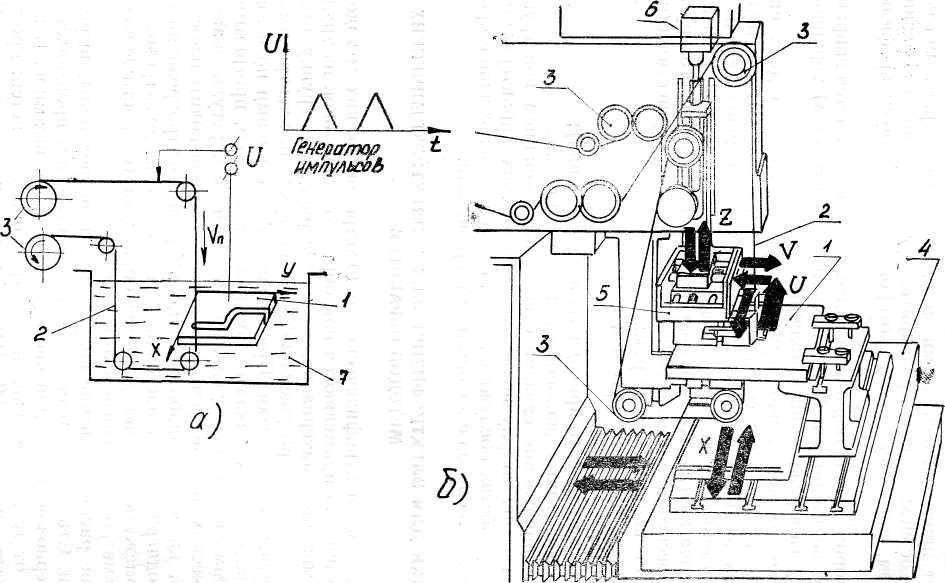

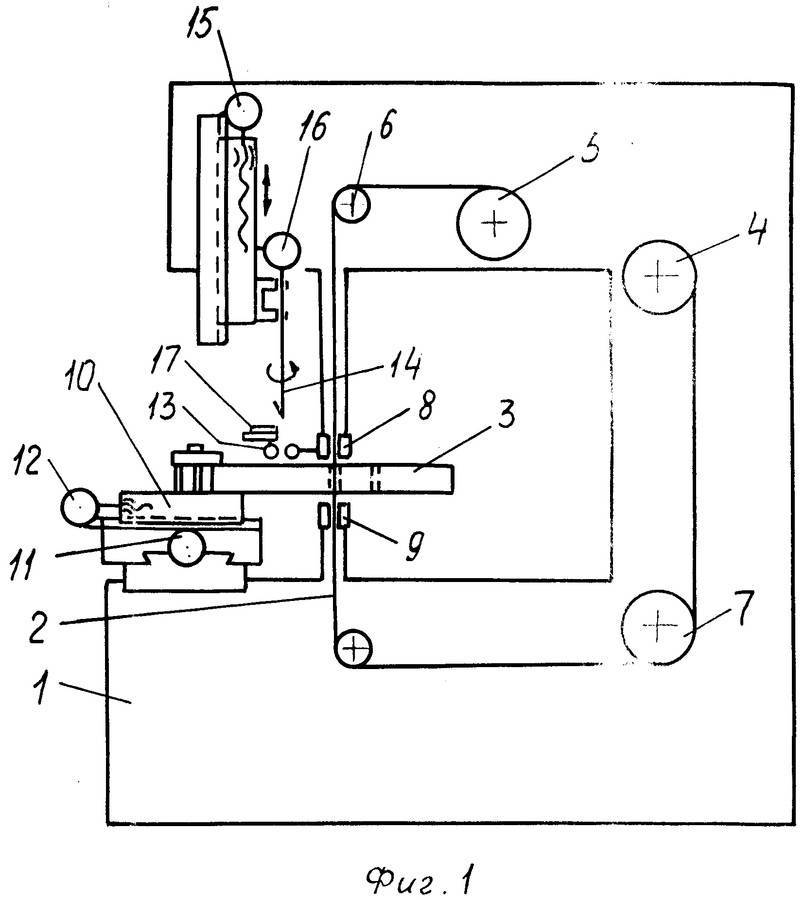

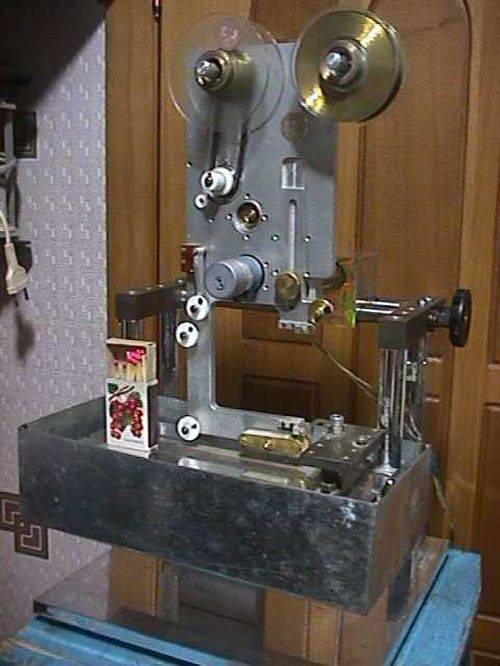

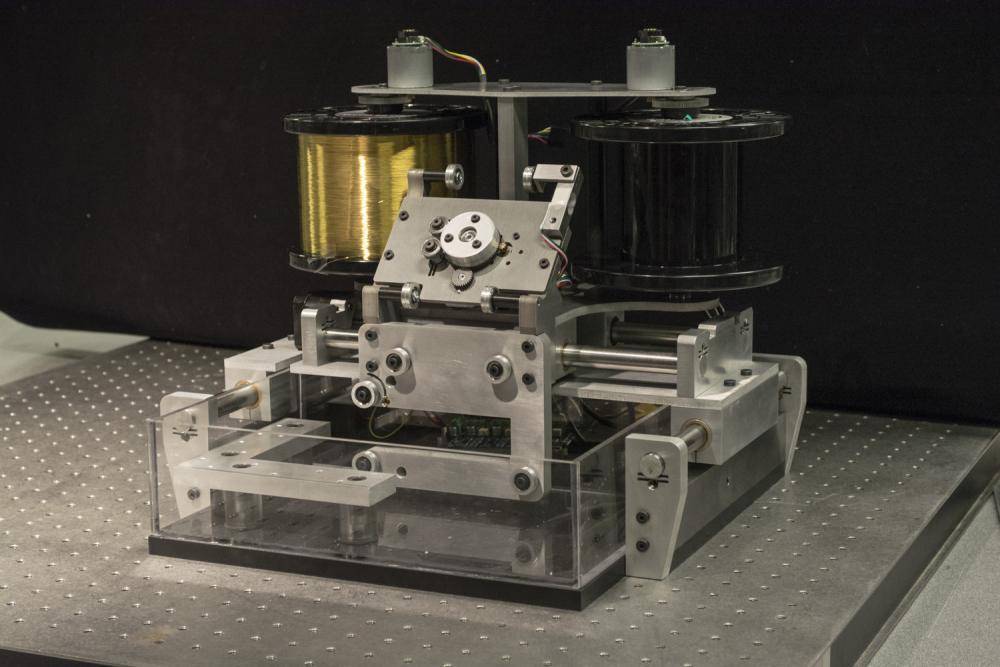

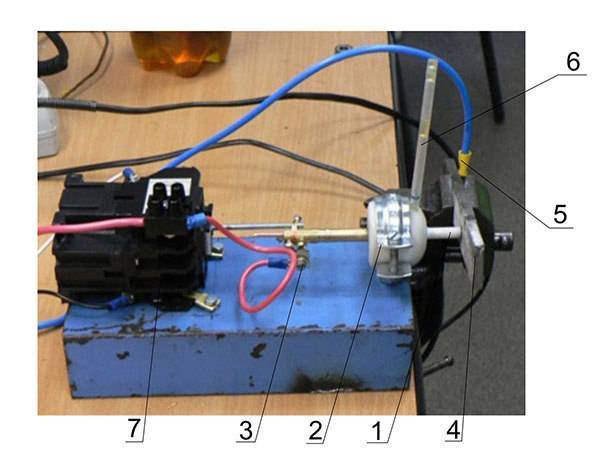

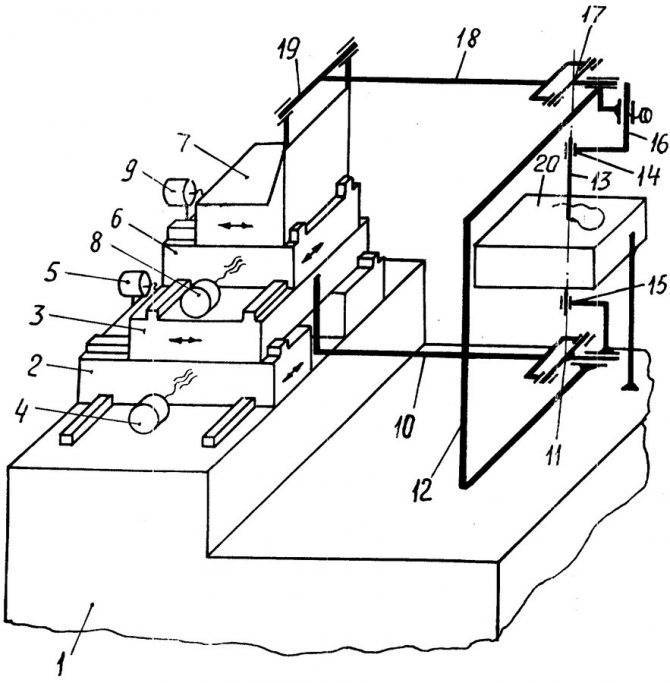

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

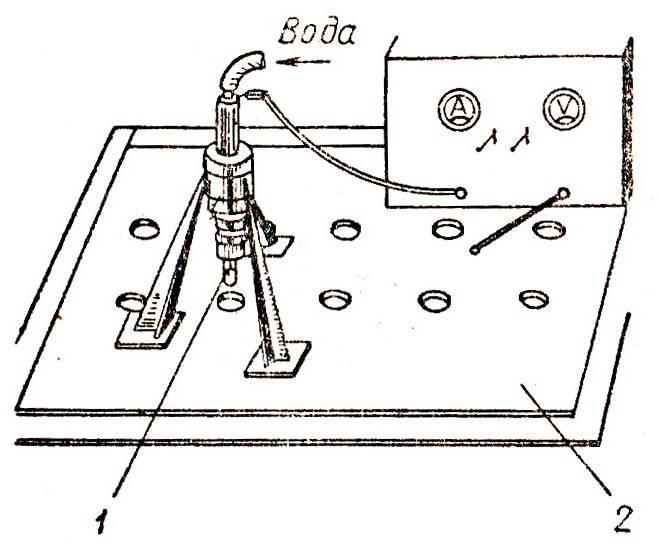

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

§2 Электроэрозия

Принцип электроэрозионной обработки металлов основан на испарении металла искровым разрядом. Если Вы видели короткое замыкание конденсатора на металлической пластине, то помните, что в месте разряда остаётся лунка. Металл в этом месте испаряется от высокой температуры искрового разряда. Электроэрозионные станки более 50 лет применяются в промышленности для обработки высокопрочных сплавов.

§5 Реализация станка

Детали для искрового генератора не дефицитны, их можно купить в специализированном магазине или взять на ближайшей помойке. Конденсаторы Вы найдете в любом выброшенном телевизоре или мониторе или в блоке питания от компьютера. Там же найдете и диодный мост. Напряжения указанное на конденсаторе должно быть не менее 320 В. Емкость конденсатора может быть любой, сумма всех ёмкостей конденсаторов должна быть не менее 1000 мкФ (все конденсаторы соединяются параллельно). Чем больше будет ёмкость, тем мощнее будет удар. Все это надо собрать в прочном изоляционном корпусе. Как я уже говорил для монтажа надо использовать толстые медные провода (6..10мм2), которые должны идти от конденсаторов к электродам. Провода от конденсаторов к диодным мостам и к лампе могут быть 0,5мм2. Лампу установить в фарфоровый патрон и прочно закрепите его на подставке, чтобы лампа не упала и не разбилась, желательно здесь же установить автомат защиты на 2..6 А. с его помощью можно будет включать схему. Для электродов нужно сделать надежные зажимы. Для минусового провода большой крокодил или винтовой зажим. На плюсовом проводе надо сделать зажим для медного электрода и штатив с направляющей для электрода.

Рис.2 Устройство станка

- Описание:

- электрод;

- винт зажима электрода;

- винт зажима плюсового провода;

- направляющая втулка;

- фторопластовый корпус;

- отверстие для подачи масла;

- штатив;

Корпус 6 вытачивается из фторопласта. В качестве направляющей втулки 4 для электрода 1 использован заземляющий штырь 3-х фазной евророзетки. Он был просверлен вдоль оси для установки в него электрода и сделано два отверстия с резьбой для закрепления электрода и провода. По мере испарения электрода его подают вперед, ослабив винт 2. Вся конструкция крепится на надёжный штатив, который позволяет менять высоту. В отверстие 6 вставляется трубочка с маслом. Направляющая втулка 4 как шприц подает масло вдоль электрода.

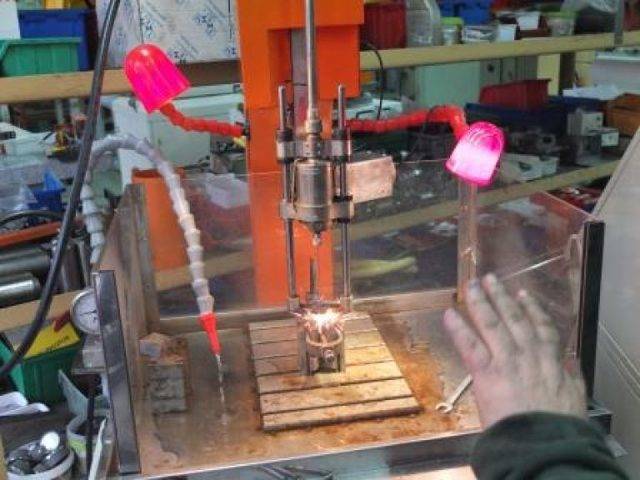

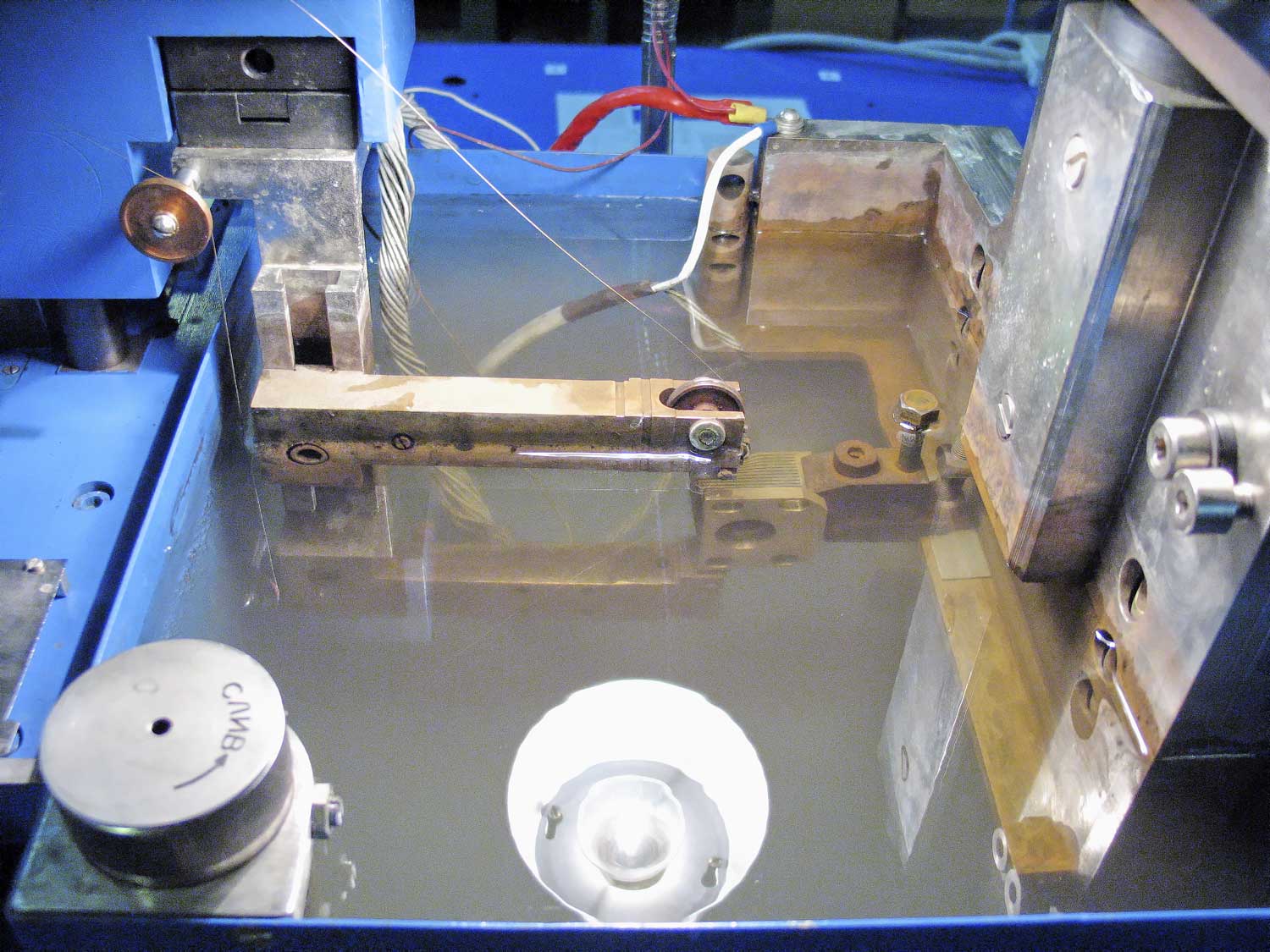

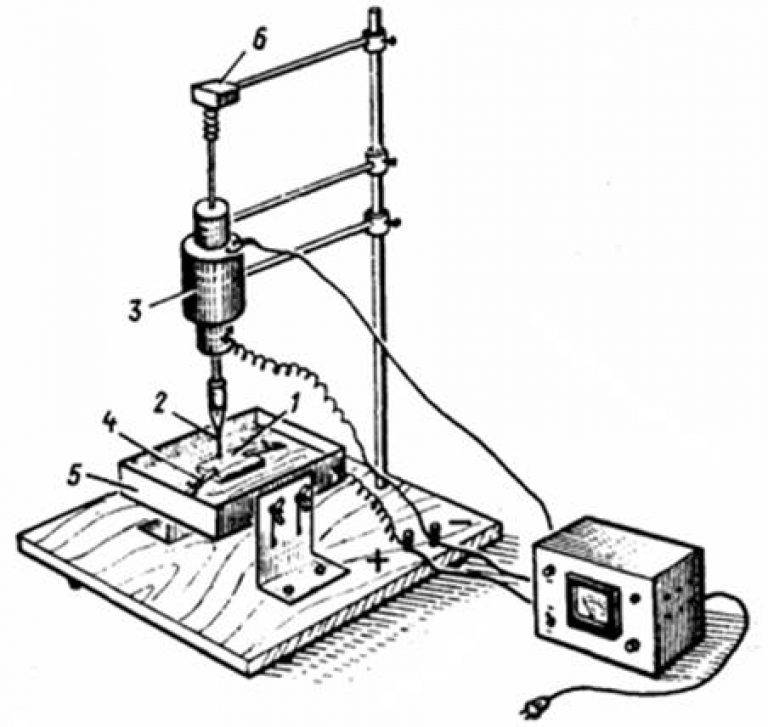

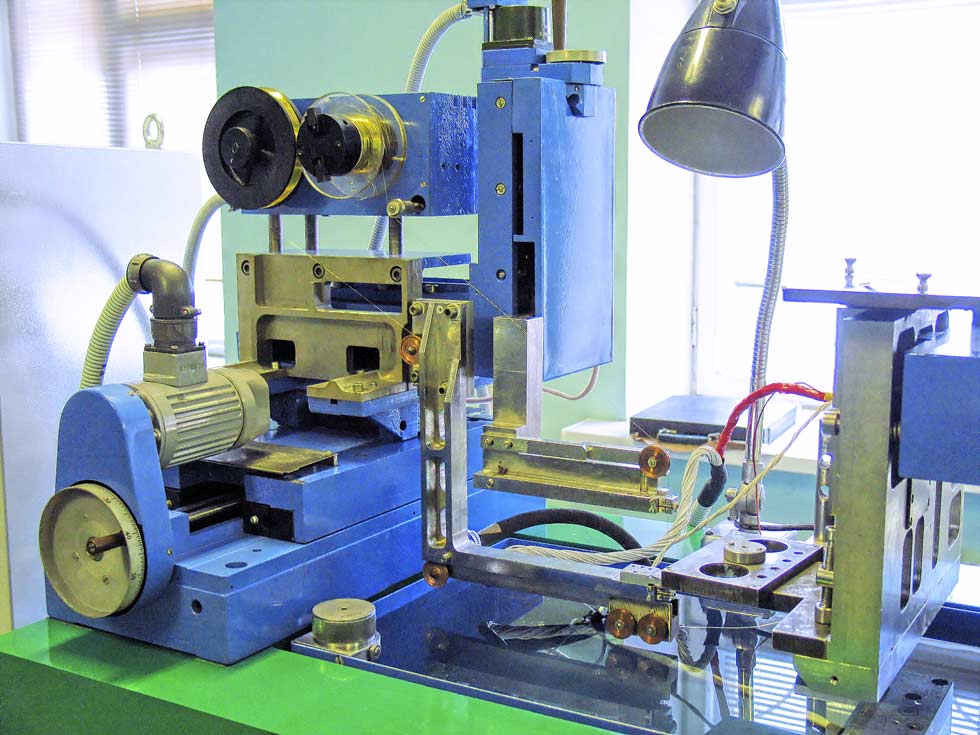

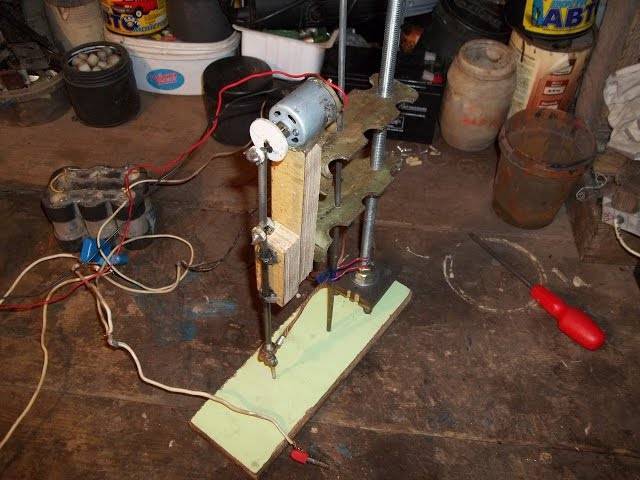

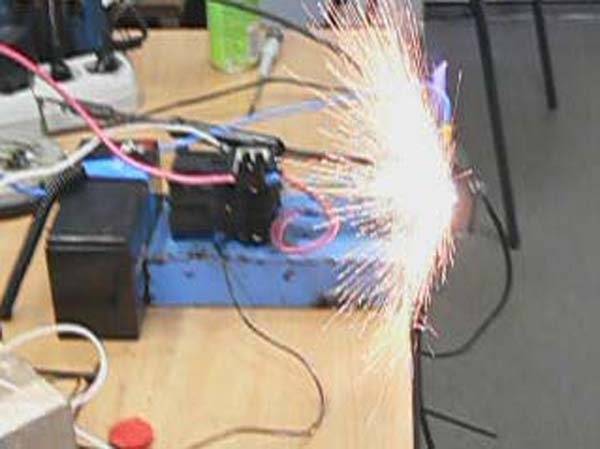

Рис.3 Фотография станка

Для привода электрода был использован отечественный пускатель с катушкой на 220в, шток которого имеет ход 10 мм (он определяет максимальную глубину отверстия). Обмотка пускателя подключается параллельно лампе Н1, поэтому пока конденсаторы заряжаются (лампа горит) шток пускателя втянут. После зарядки конденсаторов лампа гаснет, так как ток в системе перестает течь и шток отпускается. При отпускании штока он касается детали, происходит искровой разряд, лампа Н1 загорается и шток снова втягивается. Цикл повторяется снова, с частотой примерно 1Гц. Если надо увеличить частоту, то нужно увеличить мощность лампы Н1. В качестве детали на фотографии использован напильник.

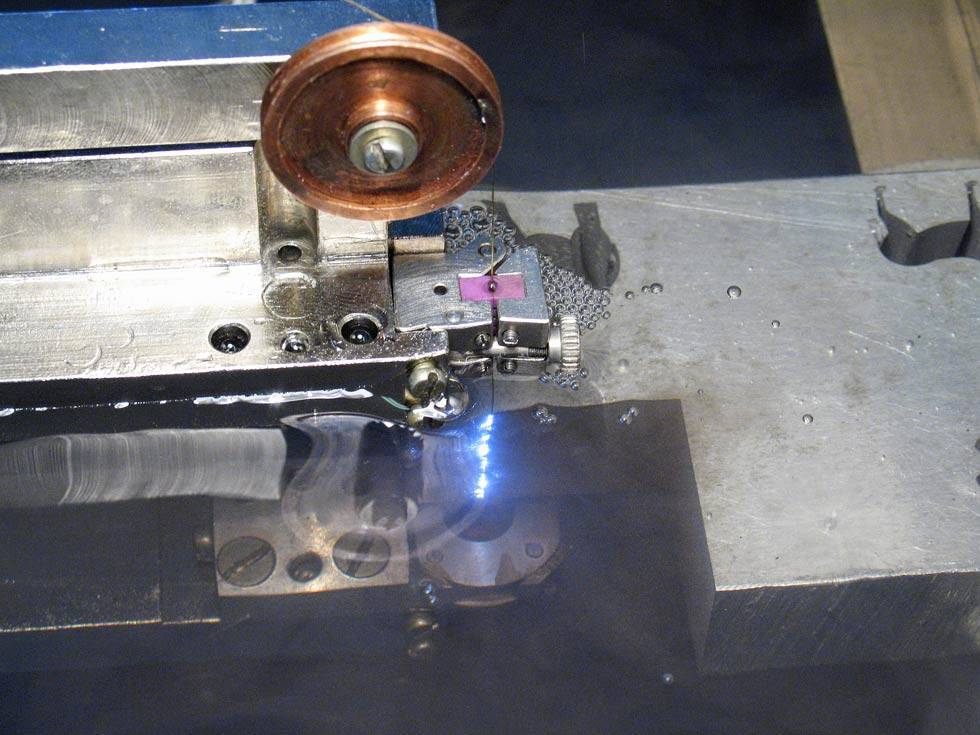

Рис.4 Фотографии сверла с отверстием, проделанным этим станком.

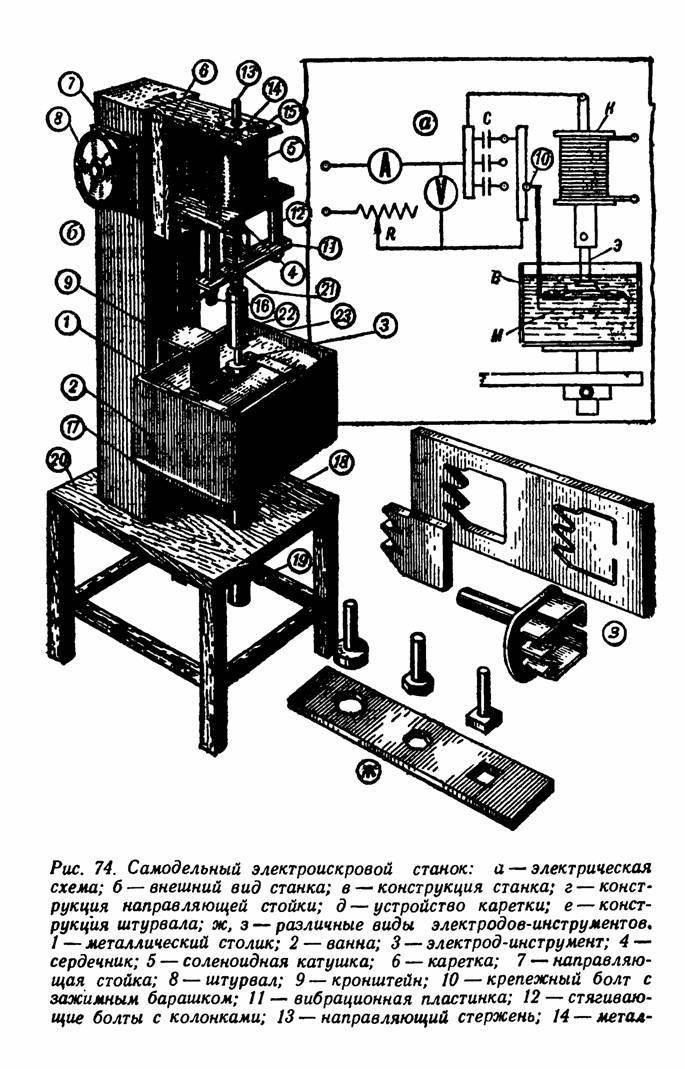

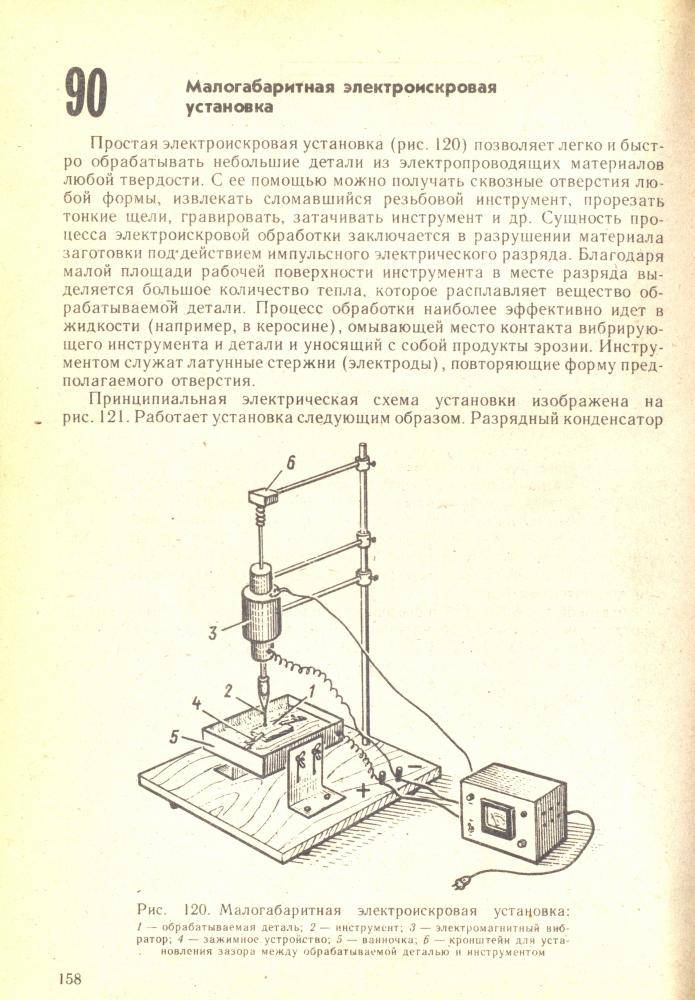

Электроискровой станок своими руками

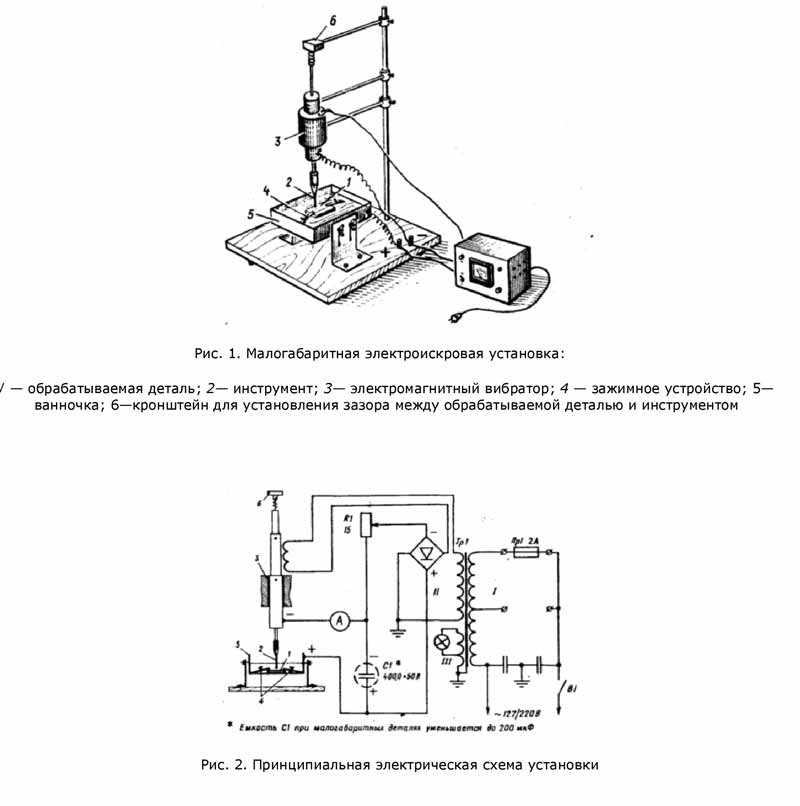

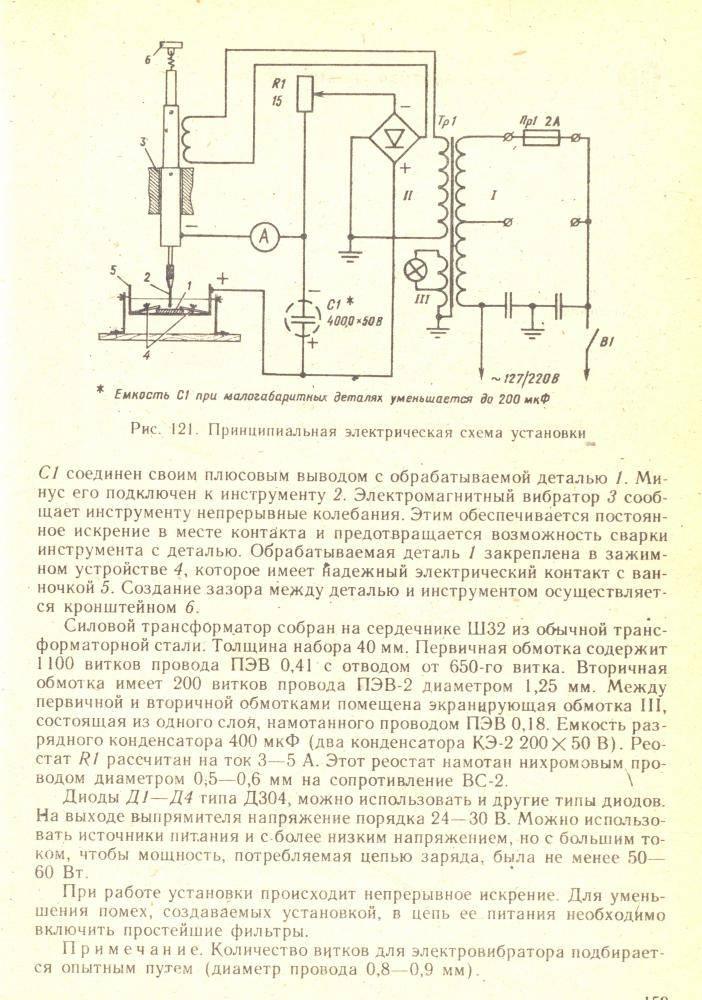

Одной из главных деталей электроискровой установки, которую можно реализовать своими руками, конечно, при соблюдении всех правил техники безопасности, приведена ниже. Следует отметить, что это только одна из многих схем, которые можно использовать в конструкции станка.

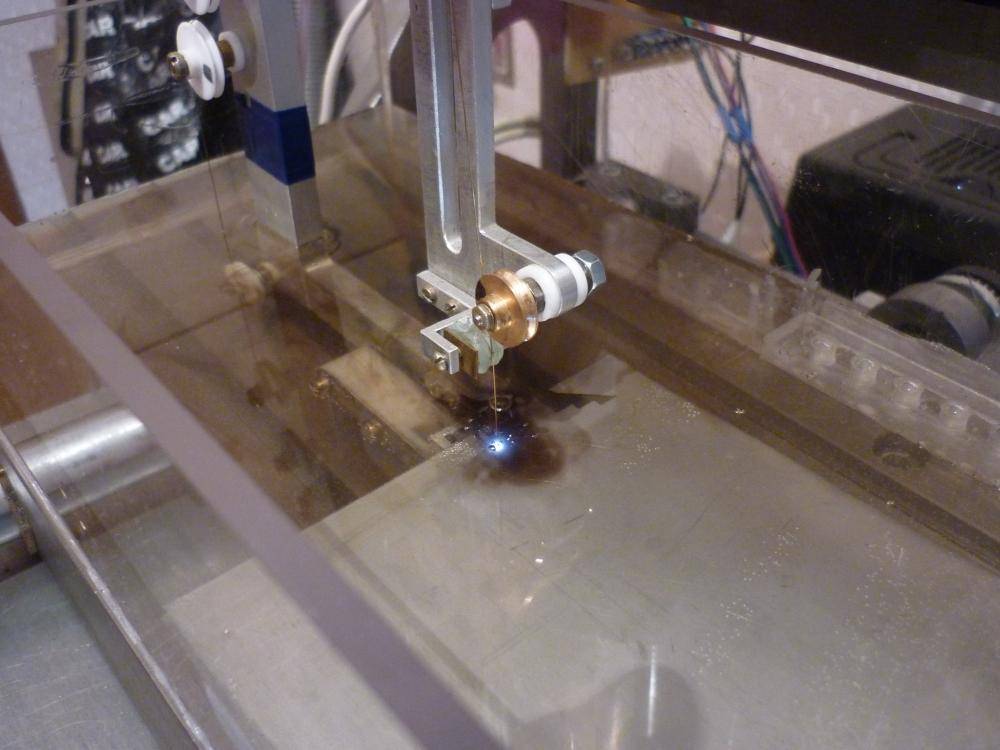

Рабочий стол станка должен быть оборудован системой удаления окислов (непрерывной подачей масла или керосина). Они снижают вероятность отложения оксидной пленки на поверхности детали и, в результате, прекращения искрообразования. Для пробоя необходим надежный электрический контакт. Как основной вариант можно использовать ванночку, заполненную жидкостью.

Электрод представляет собой латунную или медную проволочку требуемого диаметра, которая закреплена в зажиме. Зажим, в свою очередь, представляет собой деталь вертикального штока кривошипно-шатунного механизма, который приводится в движение от электродвигателя. Частота возвратно-поступательного движения электрода выбирается в зависимости от особенностей обрабатываемого материала.

Все токопроводящие детали и кабели должны быть качественно и надежно изолированы, сама установка заземлена. Посмотреть, как работают бытовые самодельные установки можно на видео:

https://youtube.com/watch?v=YPlK9MshXDc

Следует отметить, что самодельные станки никогда не сравняются по возможностям с промышленными, например серией АРТА. Для производства кустарных изделий или использования в качестве одного из видов хобби, они, может быть и пригодны, но для работы в мастерской или слесарном цехе не «дотягивают». Не говоря уже о том, что сложность электрической схемы и необходимость точного согласования кинематики и разряда конденсатора делают их очень сложными в регулировке.

Электрогенератор своими руками в домашних условиях: чертежи и подробности

Не всегда местные электросети способны полноценно обеспечивать электричеством дома, особенно, если это касается загородных дач и особняков. Перебои с постоянным электроснабжением или же его полное отсутствие заставляет искать альтернативные способы получения электричества.

Одним из таких является использование электрогенератора – прибора, способного преобразовывать и накапливать электричество, используя для этого самые необычные ресурсы (энергия солнца, ветра, приливов и отливов).

Его принцип работы достаточно простой, что делает возможным сделать электрогенератор своими руками. Возможно, самодельная модель не сможет конкурировать с аналогом заводской сборки, однако это отличный способ сэкономить более 10 000 рублей.

Если рассматривать самодельный электрогенератор в качестве временного альтернативного источника электроснабжения, то вполне можно обойтись и самоделкой.

Как сделать электрогенератор, что для этого потребуется, а также какие нюансы придется учитывать, узнаем далее.

Желание иметь в своем пользовании электрогенератор омрачается одной неприятностью – это высокая стоимость агрегата. Как ни крути, но самые маломощные модели имеют достаточно заоблачную стоимость – от 15 000 рублей и выше. Именно этот факт наталкивает на мысль о собственноручном создании генератора. Однако, сам процесс может быть затруднительным, если:

- нет навыка в работе с инструментом и схемами;

- нет опыта в создании подобных приборов;

- не имеется в наличии необходимых деталей и запчастей.

Если же все это и огромное желание присутствуют, то можно попробовать собрать генератор, руководствуясь указаниями по сборке и приложенной схемой.

Не секрет, что покупной электрогенератор будет обладать более расширенным перечнем возможностей и функций, в то время как самоделка способна подводить и давать сбои в самые неподходящие моменты. Поэтому, покупать или делать своими руками – вопрос сугубо индивидуальный, требующий ответственного подхода.

Как работает электрогенератор

Принцип работы электрогенератора основывается на физическом явлении электромагнитной индукции. Проводник, проходящий через искусственно созданное электромагнитное поле, создает импульс, который преобразуется в постоянный ток.

Генератор имеет двигатель, который способен вырабатывать электричество, сжигая в своих отсеках определенный вид топлива: бензин, газ или дизельное топливо.

В свою очередь топливо, попадая в камеру сжигания, в процессе горения вырабатывает газ, который вращает коленчатый вал.

Последний передает импульс ведомому валу, который уже способен предоставить определенное количество энергии на выходе.

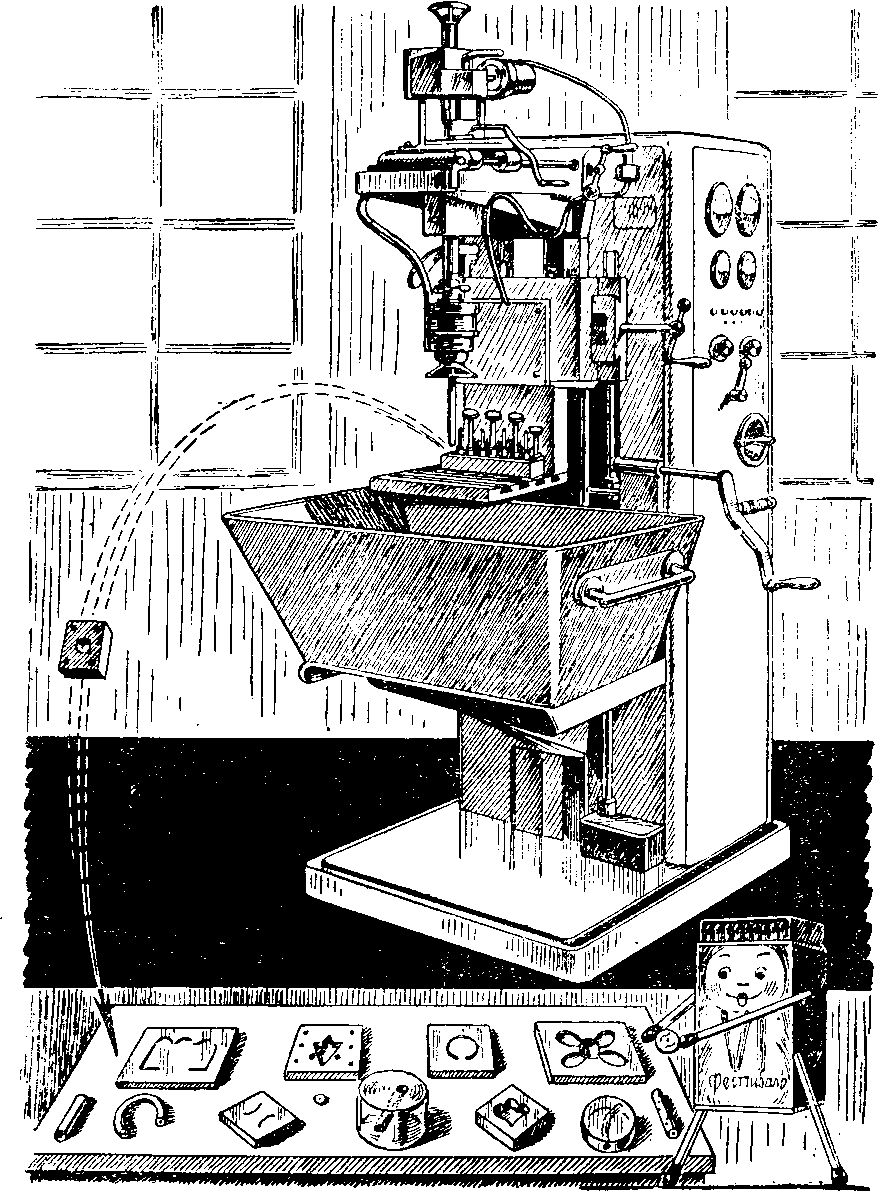

Вырезной и прошивной станок

Вопреки предвзятому мнению о сложности и невыполнимости такой задачи это не так. Это вполне посильная задача для простого обывателя, хотя все не так просто. Самый простой вид станка – это вырезной станок, предназначается для обработки деталей из легированных, тугоплавких и других прочных металлов.

Электроэрозионный вырезной станок

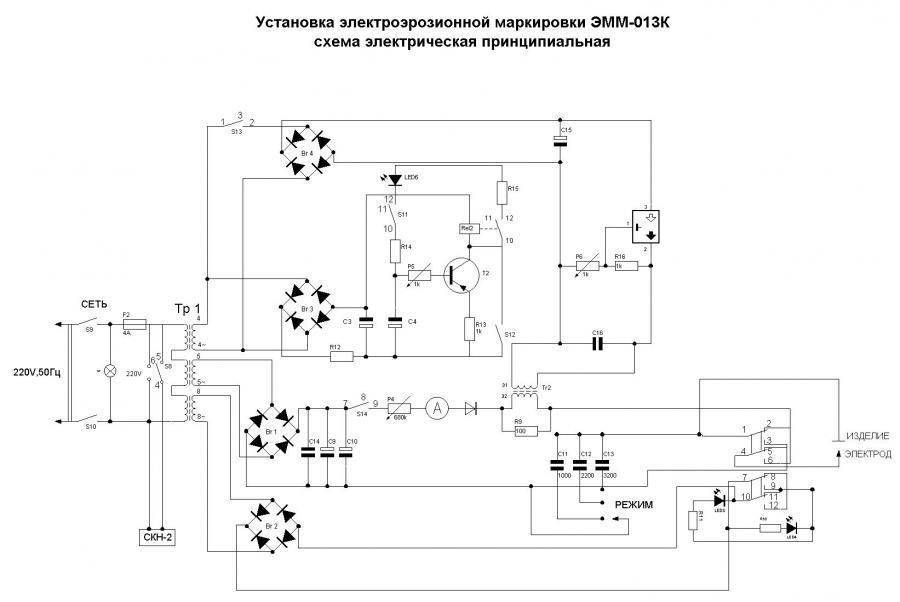

В электрической схеме присутствуют: источник питания, диодный мост, лампочка и набор конденсаторов, соединенных в параллельную цепь. На выход подключаются электрод и обрабатываемая деталь. Отметим еще раз, что это принципиальная схема для образного понятия принципа работы устройства. На практике схема дополнена различными элементами, позволяющими отрегулировать прошивной станок под требуемые параметры.

Общие требования к электрической схеме вырезного станка:

- Учитывайте необходимую мощность станка при выборе трансформатора;

- Напряжение на конденсаторе должно быть больше 320 В;

- Общая емкость конденсаторов должна быть не меньше значения в 1000 мкФ;

- Кабель, идущий от схемы к контактам, должен быть только медным и сечением не меньше 10 мм;

Один из примеров рабочей схемы:

Как сразу видно, схема значительно отличается от принципиальной, но в то же время не является чем-то сверхъестественным. Все детали электрической схемы можно найти в специализированных магазинах или просто в старых электронных приборах, давно пылящихся где-нибудь в гараже. Отличное решение – применить ЧПУ для управления станком, но такой способ управления стоит немало, да и подключение его на самодельный станок требует определенных навыков и знаний.

Для чего используется электроэрозионная обработка?

Прототипирование

Хотя в настоящее время 3D-печать часто считается передовой технологией прототипирования, электроэрозионная обработка в этой области тоже очень востребована. Скорость производства электроэрозионной обработки делает его невероятно полезным для создания прототипов.

Компании используют электроэрозионную обработку в качестве дополнения к другим формам производства, чтобы удовлетворить растущие потребности в металлических прототипах. Эти прототипы очень ценны, поскольку немногие компании предлагают их.

Прототипы с электроэрозионной обработкой

Прототипы с электроэрозионной обработкой

Использование электроэрозионной обработки для производства медицинского оборудования

Электроэрозионная обработка- это особенно полезный метод ЧПУ для быстрого изготовления деталей без каких-либо загрязняющих материалов. Это очень важно при производстве как медицинских имплантатов, так и форм. Этого необходимо достичь при сохранении высокой скорости производства, поскольку многие медицинские устройства и имплантаты необходимы в огромных количествах, например, ортопедические винты и болты, опоры для суставов и имплантированные шины

Этого необходимо достичь при сохранении высокой скорости производства, поскольку многие медицинские устройства и имплантаты необходимы в огромных количествах, например, ортопедические винты и болты, опоры для суставов и имплантированные шины.

Кроме того, такие инструменты, как хирургические катоды для шприцев, клапаны для кислородных масок и ручные инструменты, нуждаются в регулярной замене.

Использование электроэрозионной обработки для производства медицинского оборудования

Использование электроэрозионной обработки для производства медицинского оборудования

Использование электроэрозионной обработки для военпрома

Еще одна область, в которой используется проволочный электроэрозионный станок — это армия.

Каждому роду войск требуется постоянный поток высококачественных компонентов как для новой техники, так и запасных частей для часто используемых предметов и транспортных средств. Например, компоненты для ракет, истребителей и артиллерийских орудий.

Проволочный электроэрозионный станок способен производить детали самого высокого качества для этих целей, и каждая из них должна производиться с расчетом на то, что она будет использоваться в ситуации жизни и смерти. Имея это в виду, качество и отделка имеют первостепенное значение, что делает электроэрозию идеальным техпрохессом.

Использование электроэрозионной обработки для военпрома

Использование электроэрозионной обработки для военпрома

Режимы

Режимы работы:

- Абразивная. Выполняется для изменения шероховатости поверхностей.

- Электроэрозионное-химическое шлифование. На рабочие поверхности комбинированно подается электролит, ток определенной силы. С помощью этого режима можно изменить форму детали, улучшить качество металлических поверхностей.

- Электроэрозионное упрочнение. Процедура простая, занимает малый промежуток времени.

- Объемное копирование. Сначала подбирается рабочая часть определенной формы, размера, а потом на нее подается ток. Рабочая часть отпечатывается на металлической поверхности.

- Маркирование. Выполняется, чтобы нанести рисунок или надпись на деталь. Этот метод менее затратный, прост по исполнению.

- Электроэрозионная резка. В этом режиме можно делать точные резы, без особых погрешностей.

Также внимание нужно уделить комбинированному режиму. Он подразумевает возможность выполнения и электроэрозионной, и механической обработки

Оборудование для электроэрозионной резки (Фото: Instagram / _.metall_)

ЧПУ плазморез #4 Новая механика и глюки arduino

Всем привет! В прошлом посте я рассказывал о том, что я собирался перейти на новую механику (с шпилек на ремень) и показал напечатанную ось Y.

Я перепечатал модель (сделал толще). Собираем ось полностью и проверяем:

Все работает и куда быстрее шпилек (7 секунд против минуты).

Собираем ось X + Z, уже другая катушка пластика (пластика в общем ушло

Кстати, насчет программной части, SheetCam позволяет редактировать постпроцессор, это позволило подружить его с grbl. Теперь вырез будет с учетом толщины реза плазмы.

Подключаем плазму и запускаем резку круга.

Идеально по сравнению с тем, что было.

Жесткости в принципе хватает (но на гране), мощности моторов достаточно (можно еще увеличить ток, если потребуется)

Но счастье вырезать кружки длилось не долго, ардуина стала ловить наводки, то круг «обрезан», то зависнет с включенной плазмой, то вместо круга пойдет по прямой.

Возможно поможет использование короткого провода USB, но перспектива словить глюк на большой заготовке не радует.. Сейчас смотрю в сторону mach3 или linuxCNC.

Проблем с запуском особо не было, настройка количества шагов на мм, максимальная скорость и ускорение и можно поиграться)

Вышло так себе, но это здесь и сейчас.

Собственно на текущий момент все.

В планах найти более простое (без всяких костылей) решение для моих цели. (вроде как mach3 c LazyCam или ProNest нормально сделано).

Принцип РАБОТЫ

Электроэрозионная резка происходит во время возникновения импульса газового электрического разряда, который имеет направленное действие. Схема такова, что при этом происходит разрушение и удаление части материала в зоне воздействия.

Под влиянием высокой температуры в области возникновения разрядов происходит плавление металла (латунная или медная проволока) с частичным его испарением. Для того чтобы получить необходимую температуру, схема использует генератор импульсов, позволяющий сконцентрировать большое количество энергии.

Электродами, между которыми возникает разряд, являются сама деталь, с одной стороны, и инструмент — с другой. Пространство между ними заполняется рабочей жидкостью, которая постоянно подается при работе станка через подводящую трубку (латунная или медная), если обработка не происходит в специальной ванной.

Электроэрозионный станок процессе работы

Электроэрозионные станки, в которых используются электрические разряды различных видов и способов их получения, могут производить несколько разновидностей электроэрозионной обработки металла:

- электроискровая схема;

- электроконтактная схема;

- электроимпульсная схема;

- анодно-механическая (комбинированная схема).

В работе с различными материалами прошивочный электроэрозионный станок с ЧПУ имеет одно ограничение — у них должна быть хорошая электрическая проводимость. Если материал не обладает этим свойством, то прошивной станок работать не сможет.

к меню

Виды оборудования и методы обработки

Описать работу электроэрозионного станка можно так: взять заряженный конденсатор и поднести его электродами к металлической пластине. Во время короткого замыкания происходит разряд конденсатора. Яркая вспышка сопровождается выходом энергии (высокой температуры). В месте замыкания образуется углубление вследствие испарения некоторого количества металла от высокой температуры.

На технологическом оборудовании реализованы различные виды получения электрических разрядов. Среди основных схем выделяются:

- электроискровая;

- электроконтактная;

- электроимпульсная;

- анодно-механическая.

Реализуя одну из схем на практике, изготавливают станки. На принципе электрической эрозии были выпущены следующие станки в разных модификациях:

- вырезной;

- проволочный;

- прошивной.

Электроискровой станок работает за счет искрового генератора. Генератор — это накопитель энергии, который дает электрический импульс. Для постоянной подачи импульсов организуется конденсаторная батарея.

Чтобы организовать электрическую цепь, катод подключают к исполнительному инструменту, а анод — к обрабатываемой детали. Постоянное расстояние между электродом и деталью гарантирует однородность протекания процесса. При вертикальном опускании электрода на деталь происходит прошивка металла и образование отверстия, форма которого задается формой электрода. Так работает электроэрозионный прошивной станок.

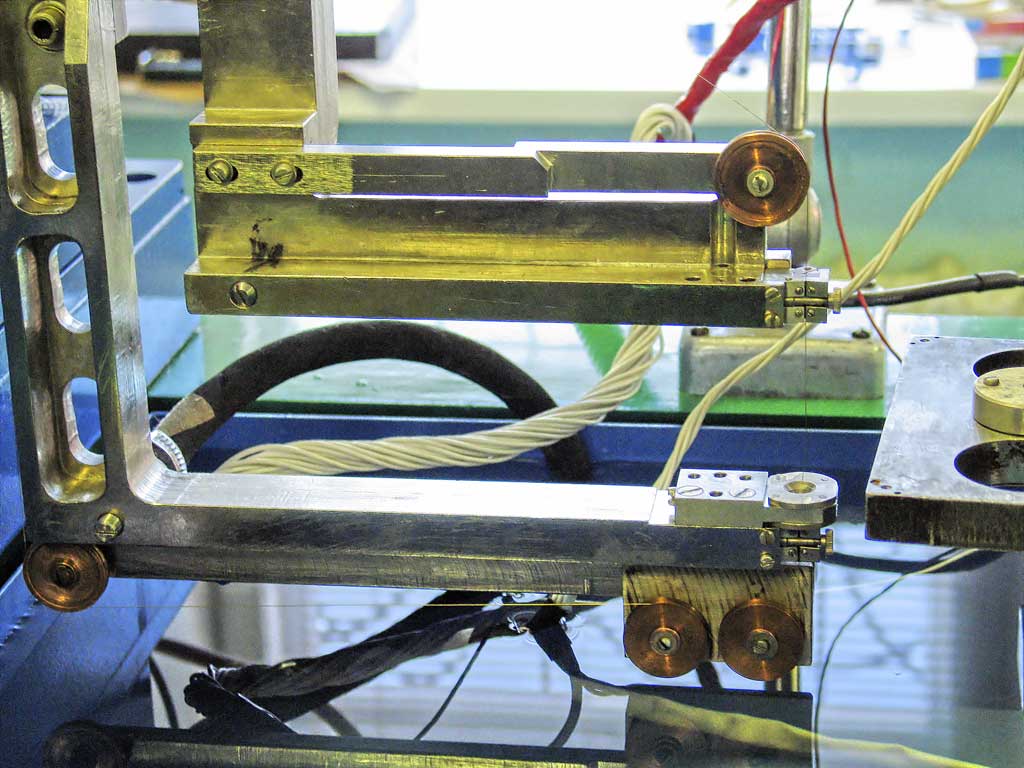

Для изготовления деталей из твердосплавных и труднообрабатываемых деталей используется электроэрозионный проволочный станок. В качестве электрода в нем выступает тонкая проволока. При испарении металла на поверхности обрабатываемой детали образуются окислы, обладающие высокой температурой плавления. Для защиты от них процесс проводят в жидкой среде или масле. Во время искрообразования жидкость начинает гореть, забирая кислород и другие газы из рабочей зоны.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

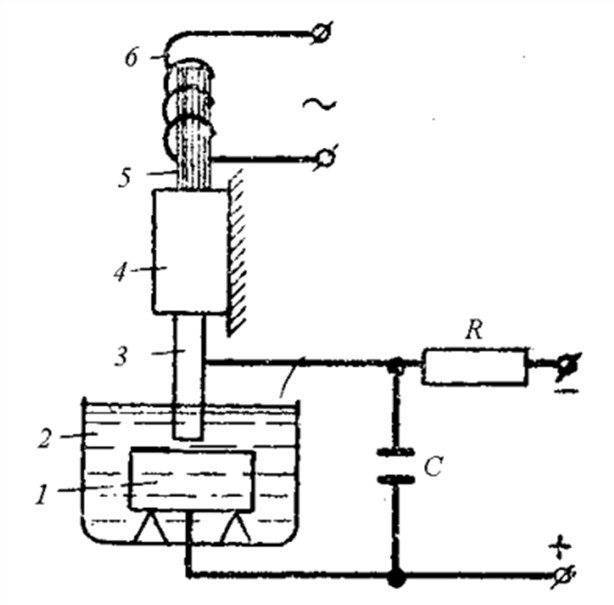

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Внимание! В промышленных установках, например, японская фирма по производству станков «Sodick» использует ванны из ударопрочного стекла. В них организуется поток жидкости в зону обработки, а также отвод отработавшей воды и последующая фильтрация.

Изготовление искрового генеротора

Для изготовления искрового генератора детали можно найти везде (в старых телевизорах, мониторах блоков питания и т. д. ). Принцип его работы таков:

- Диодный мост переменный ток преобразует в постоянный. Напряжение домашней сети составляет 220 В (можно использовать и 380 В).

- Лампа накаливания, входящая в схему, предназначена для ограничения тока во время короткого замыкания. Тем самым она защищает диодный мост от пробоя. Также она сигнализирует о зарядке конденсатора. Лампа берется соответствующего напряжения и мощностью не менее 120 Вт.

- Конденсатор должен быть рассчитан на подаваемое напряжение. Самым оптимальным будет напряжение в 400 В. Емкость у конденсатора должна быть не менее 1000 мкФ. Чтобы произвести прожиг на домашнем станке, достаточно 20 000 мкФ.

- После полной зарядки конденсатора лампа тухнет. Затем происходит его разрядка через электрод. Цепь разрывается.

- Повторяется цикл зарядки. Его скорость напрямую зависит от емкости конденсатора. При минимальных значениях на зарядку уходит чуть меньше одной секунды.

- Для защиты от перегрузки конструкцию оснащают автоматом 2−6 А.

Электроискровой станок своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью.

Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения.

Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Самодельный элетроискровой станок

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров.

Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла.

При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками. Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост. При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон. Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

- автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

https://youtube.com/watch?v=6zqKiXuKM04

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Через фильтры производится подключение преобразователя напряжения, от них положительный и отрицательный провода соединяются на соответствующих клеммах 3 и 5. На столе 4 фиксируется деталь, в которой можно проводить разные виды обработки, например, прожечь отверстие в закаленной детали.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

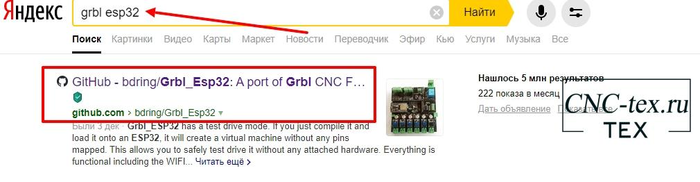

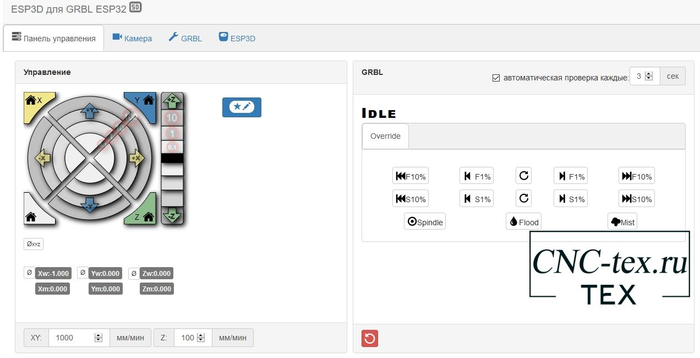

Автономный лазерный ЧПУ гравер на ESP32_GRBL

Сегодня рассмотрим, как можно самостоятельно собрать из готовых модулей автономный лазерный гравер на базе микроконтроллера ESP32. Использовать будем прошивку ESP32_GRBL.

Прошивка ESP32_GRBL.

Прошивку достаточно просто найти в интернете, в поисковике вводим фразу ESP32_GRBL.

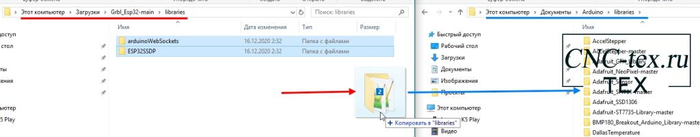

Скачиваем библиотеку. Ставим необходимые библиотеки и загружаем ее в Микроконтроллер.

Затем нужно настроить веб-интерфейс программы.

Подробнее о настройке прошивки ESP32_GRBL и веб-интерфейса читайте: Установка и настройка GRBL ESP32.

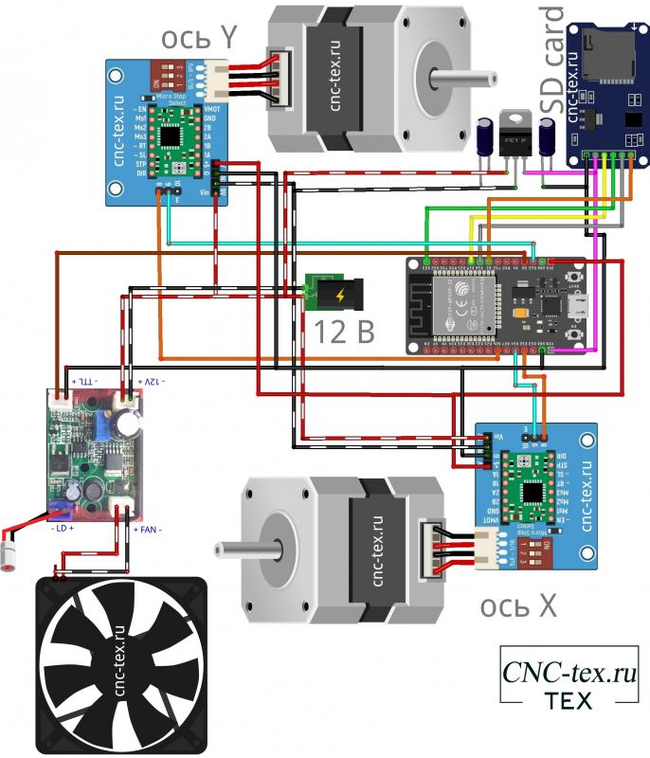

Установка электроники лазерного ЧПУ гравера на ESP32.

Подключаем электронику лазерного ЧПУ гравера по схеме.

Можно подключить IP камеру для отслеживания процесса работы. Автор использует ESP32-CAM в качестве камеры.

Электроника установлена. Прошивка загружена, сейчас можно приступить к первому пуску ЧПУ гравера на ESP32. Для этого выбираем файл.

И запускаем процесс гравировки.

Управлять можно с любого устройства с Wi-Fi: телефон, планшет, компьютер, смарт-тв. При этом станок может находиться в соседнем помещении, главное чтобы было подключение на момент загрузки файла и при запуске процесса.Исходные материалы тут: Лазерный гравер на ESP32. Прошивка GRBL_ESP32.

Надеюсь моя информация будет полезной.

Спасибо! Всем добра!

Основные особенности электроэрозии

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

Если производить многократную искровую обработку, то процесс испарения мельчайших частиц в зоне искрения будет более заметным. Произойдет разогрев металла. Поэтому для снижения температуры подается охлаждающая жидкость.

Схема искрового генератора:

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Чтобы произвести следующий электрический разряд и выжигание еще одной порции металла, необходимо электрод отвести от детали. Потом происходит повторное заряжение конденсаторов.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.