Приложение ДА (справочное). Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененных международных стандартах

Приложение ДА(справочное)

Таблица ДА.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ 25557-2006 (ISO 296:1991) | MOD | ISO 296:1991 “Станки. Самозажимные конусы хвостовиков инструментов” |

ГОСТ 25827-2014 (ISO 297:1988, ISO 7388-1:2007, ISO 7388-2:2007) | MOD | ISO 297:1988 “Хвостовики инструментов с конусностью 7:24 для ручной смены инструмента” |

ISO 7388-1:2007 “Хвостовики инструментов с конусностью 7:24 для автоматической смены инструмента. Часть 1. Размеры и обозначение хвостовиков форм A, AD, AF, U, UD и UF” | ||

ISO 7388-2:2007 “Хвостовики инструментов с конусностью 7:24 для автоматической смены инструмента. Часть 2. Размеры и обозначение хвостовиков форм J, JD и JF” | ||

ГОСТ ISO 5413-2015 | IDT | ISO 5413:1993 “Станки металлорежущие. Конусы Морзе жесткой передачи” |

Примечание – В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов:- IDT – идентичные стандарты;- MOD – модифицированные стандарты. |

Назначение фрез по металлу

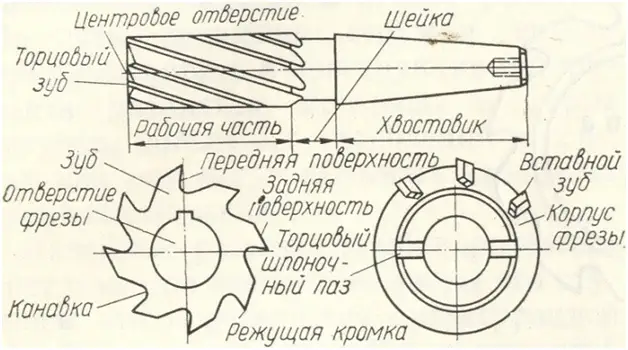

Непосредственно сама фреза — это исходная часть движения, и при обработке заготовки соприкасается с ее поверхностью. Данный инструмент характеризуется большим количеством видов рабочей поверхности.

Благодаря тому, что существуют разные типы фрез по металлу, выборку материала можно выполнять даже на самых сложных участках

Но при этом крайне важно выбрать тот или иной тип инструмента, а также способ его подачи. Он может быть поступательно-вращательным, винтовым и т

д

д.

Режущие кромки делаются на основе таких материалов, как:

- некоторые сорта стали;

- твердые сплавы;

- алмазы;

- керамика;

- кардная проволока и т. д.

Далее мы рассмотрим ключевые типы фрез, предназначенные для обработки металлических заготовок и их характерные особенности.

Сфера применения

Пальчиковые фрезы широко применяются при обработке металлических деталей для нарезки пазов, уступов и плоскостей. Он удобен для вырезания выемок и контурных уступов, съёма металла и зачистки поверхностей, находящихся под углом 90° по отношению друг к другу. В зависимости от размера зуба они могут быть использованы для получистовой и чистовой обработки. В частности это:

- нарезка пазов для замков;

- зачистка пазов в деталях машин под канавки для закладки уплотнителя;

- подготовка дренажных отверстий;

- изготовление деталей в автомобильной промышленности, а также во многих других случаях.

Шпонки и шпоночные пазы в редукторах. Типы и назначение.

Изготовить общепромышленный редуктор, как, впрочем, и любое другое оборудование, без шпонок и шпоночных пазов невозможно. Основное назначение шпоночных соединений – передача вращения и тяги от вала к ступице или втулке и наоборот. Немаловажная функция, про которую мало упоминается в каталогах – шпонка является своеобразным предохранителем в редукторе. При критической нагрузке должна разрушаться именно шпонка, а не более дорогостоящие детали и узлы механизма.

В промышленности существует множество различных типов шпонок и шпоночных соединений – призматические, сегментные, клиновые, цилиндрические и пр. Их размеры и допускаемые отклонения регламентируются следующими стандартами:

- ГОСТ 24071-97 – сегментные шпоночные пазы и шпонки;

- ГОСТ 24068-80 – клиновые шпоночные пазы и шпонки;

- ГОСТ 23360-78 – призматические шпоночные пазы и шпонки;

- ГОСТ 10748-79 – призматические высокие шпоночные пазы и шпонки;

- ГОСТ 24069-80 – тангенциальные нормальные шпоночные пазы и шпонки;

- ГОСТ 12207-79 – цилиндрические шпоночные пазы и шпонки;

- ГОСТ 8790-79 – призматические шпоночные пазы и шпонки с креплением на валу.

Однако в редукторостроении наибольшее распространение получили призматические и сегментные шпонки. Их мы и рассмотрим.

Размеры призматических шпонок и шпоночных пазов в зависимости от длины вала по ГОСТ 23360-78

| Диаметр вала, D | Сечение шпонки, b x h | Глубина паза | Длина шпонки, l | Радиус закругления | Фаска | |||

| на валу, t1 | на втулке, t2 | Шпоночного паза, r1 | Шпонки, r | Шпоночного паза, с1 | Шпонки, с | |||

| от 6 до 8 | 2 x 2 | 1,2 | 1 | 6 – 20 | 0,08 | 0,16 | 0,16 | 0,25 |

| свыше 8 до 10 | 3 x 3 | 1,8 | 1,4 | 6 – 36 | ||||

| свыше 10 до 12 | 4 x 4 | 2,5 | 1,8 | 8 – 45 | ||||

| свыше 12 до 17 | 5 x 5 | 3 | 2,3 | 10 – 56 | 0,16 | 0,25 | 0,25 | 0,4 |

| свыше 17 до 22 | 6 x 6 | 3,5 | 2,8 | 14 – 70 | ||||

| свыше 22 до 30 | 8 x 7 | 4 | 3,3 | 18 – 90 | ||||

| свыше 30 до 38 | 10 x 8 | 5 | 3,3 | 22 – 110 | 0,25 | 0,4 | 0,4 | 0,6 |

| свыше 38 до 44 | 12 x 8 | 5 | 3,3 | 28 – 140 | ||||

| свыше 44 до 50 | 14 x 9 | 5,5 | 3,8 | 36 – 160 | ||||

| свыше 50 до 58 | 16 x 10 | 6 | 4,3 | 45 – 180 | ||||

| свыше 58 до 65 | 18 x 11 | 7 | 4,4 | 50 – 200 | ||||

| свыше 65 до 75 | 20 x 12 | 7,5 | 4,9 | 56 – 200 | 0,4 | 0,6 | 0,4 | 0,6 |

| свыше 75 до 85 | 22 x 14 | 9 | 5,4 | 63 – 250 | ||||

| свыше 85 до 95 | 25 x 14 | 9 | 5,4 | 70 – 280 | ||||

| св. 95 до 110 | 28 x 16 | 10 | 6,4 | 80 – 320 | ||||

| св. 110 до 130 | 32 x 18 | 11 | 7,4 | 90 – 360 | ||||

| св. 130 до 150 | 36 x 20 | 12 | 8,4 | 100 – 400 | 0,7 | 1 | 0,7 | 1 |

| св. 150 до 170 | 40 x 22 | 13 | 9,4 | 100 – 400 | ||||

| св. 170 до 200 | 45 x 25 | 15 | 10,4 | 110 – 450 | ||||

| св. 200 до 230 | 50 x 28 | 17 | 11,4 | 125 – 500 | ||||

| св. 230 до 260 | 56 x 32 | 20 | 12,4 | 140 – 500 | 1,2 | 1,6 | 1,2 | 1,6 |

| св. 260 до 290 | 63 x 32 | 20 | 12,4 | 160 – 500 | ||||

| св. 290 до 330 | 70 x 36 | 22 | 14,4 | 180 – 500 | ||||

| св. 330 до 380 | 80 x 40 | 25 | 15,4 | 200 – 500 | 2 | 2,5 | 2 | 2,5 |

| св. 380 до 440 | 90 x 45 | 28 | 17,4 | 220 – 500 | ||||

| св. 440 до 500 | 100 x 50 | 31 | 19,5 | 250 – 500 |

Примечания:

- Допускаются для ширины паза и втулки любые сочетания полей допусков, указанных в таблице.

- Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала Н11, если это не влияет на работоспособность соединения.

- В ответственных шпоночных соединениях сопряжение дна паза с боковыми сторонами выполняются по радиусу, величина и предельные отклонения которого должны указываться на рабочем чертеже.

- Допускается в обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных вращающих моментов и т.п .) применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов.

- Длину l (мм) призматической шпонки выбирают из ряда в указанных пределах: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280мм.

- Поле допуска на ширину шпонки b h9, на высоту шпонки h11 (h9 до 6 мм), на длину шпонки h14.

Пример обозначения шпонки

исполнение 1, размеры b=18 мм, h=11 мм и l=100 мм:

Шпонка 2-18x11x100 ГОСТ 23360-78

Материал шпонок – сталь с временным сопротивлением разрыву не менее 590 МПа.

Предельные отклонения размеров (d + t1) и (d + t2)

| Высота, мм | Предельное отклонение размеров шпонки, мм | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | 0,1 0 |

| Свыше 6 до 18 | 0 -0,2 | 0,2 0 |

| Свыше 18 до 50 | 0 -0,3 | 0,3 0 |

Размеры сегментных шпонок и шпоночных пазов (ГОСТ 24071-80), мм

| Диаметр вала, D | Шпонка* | Шпоночный паз | |||||

| b | h | d | c или r | Вал t1 | Втулка t2 | c1 или r1 | |

| От 5 до 6 | 2,0 | 2,6 | 10 | 0,16 – 0,25 | 1,8 | 1,0 | 0,008 – 0,16 |

| Свыше 6 до 7 | 2,0 | 3,7 | 10 | 2,9 | 1,0 | ||

| Свыше 7 до 8 | 2,5 | 3,7 | 10 | 2,7 | 1,2 | ||

| Свыше 8 до 10 | 3 | 5 | 13 | 3,8 | 1,4 | ||

| Свыше 10 до 12 | 3 | 6,5 | 16 | 5,3 | 1,4 | ||

| Свыше 12 до 14 | 4 | 6,5 | 16 | 0,25 – 0,4 | 5,0 | 1,8 | 0,16 – 0,25 |

| Свыше 14 до 16 | 4 | 7,5 | 19 | 6,0 | 1,8 | ||

| Свыше16 до 18 | 5 | 6,5 | 16 | 4,5 | 2,3 | ||

| Свыше 18 до 20 | 5 | 7,5 | 19 | 5,5 | 2,3 | ||

| Свыше 20 до 22 | 5 | 9 | 22 | 7,0 | 2,3 | ||

| Свыше 22 до 25 | 6 | 9 | 22 | 6,5 | 2,8 | ||

| Свыше 25 до 28 | 6 | 10 | 25 | 7,5 | 2,8 | ||

| Свыше 28 до 32 | 8 | 11 | 28 | 0,4 – 0,6 | 8,0 | 3,3 | 0,25 – 0,4 |

| Свыше 32 до 38 | 10 | 13 | 32 | 10 | 3,3 |

*Шпонки предназначены для передачи крутящего момента.

сегментная шпонка исполнения 1 для вала диаметром d = 30 мм:

Разновидности фрез по металлу для дрели

В комплекте с электрическими дрелями сегодня используются различные типы фрез по металлу:

- торцевые;

- дисковые;

- цилиндрические;

- концевые;

- фасонные;

- угловые.

Наиболее популярными фрезами по металлу, которые применяются для комплектации дрели, являются инструменты торцевого типа с вертикальной осью вращения. С их помощью обрабатывают плоские поверхности, снимая слой металла требуемой толщины.

Фрезы с насечкой различного типа

Дисковая фреза, режущие зубья которой могут располагаться не только на ее боковой части, но и на торце, применяется для формирования на поверхности обрабатываемого изделия различных канавок и пазов.

Режущие кромки фрезы цилиндрического типа, которая используется для обработки плоских участков изделий из металла, располагаются на ее боковой части. По форме расположения режущие кромки могут быть прямыми или винтовыми. Более плавную и аккуратную обработку обеспечивают цилиндрические фрезы с винтовыми зубьями. Ось вращения таких фрез в процессе работы располагают в горизонтальной плоскости.

Фрезы цилиндрической формы могут быть с торцевыми резцами или без них

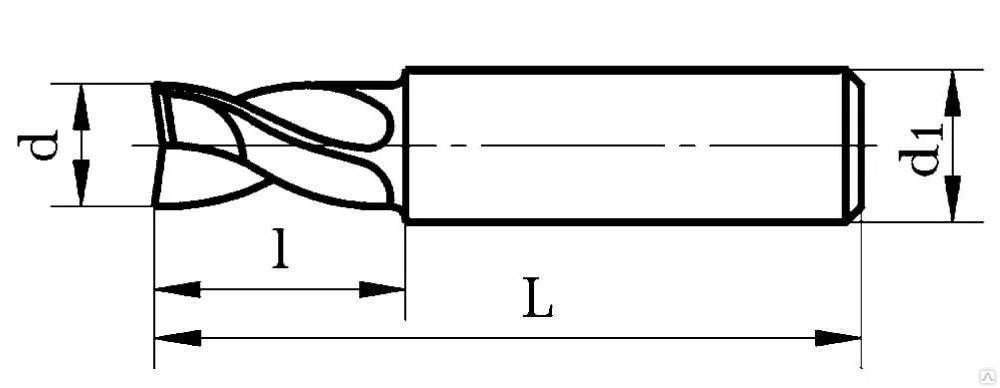

Концевая фреза по металлу, используемая для комплектации дрели, – это инструмент, при помощи которого обрабатываются глубокие пазы, уступы, контурные выемки, взаимно перпендикулярные плоскости. При выполнении таких операций задействуются как главные режущие кромки, расположенные на боковой части фрезы, так и вспомогательные на ее торце.

Фасонные фрезы, как следует из их названия, используются для обработки фасонных поверхностей. Поскольку фасонные изделия небольшой длины производятся преимущественно методом протягивания, то инструменты данного типа применяются для изделий, отличающихся значительным соотношением длины к ширине.

Фасонные фрезы для дрели

Угловые фрезы имеют более сложную конструкцию. Они используются для обработки наклонных плоскостей и угловых пазов. По своему конструктивному исполнению фрезы данного типа могут быть одно- и двухугловыми. Режущие кромки первых располагаются на их боковой конической части и на торце, вторых – на двух смежных конических поверхностях.

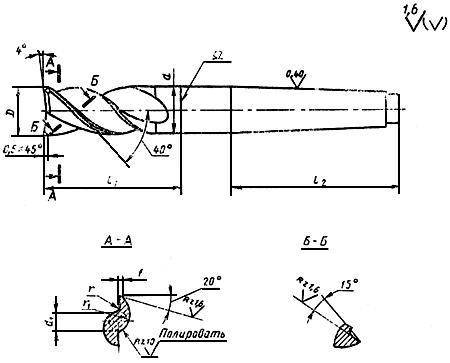

2 Фрезы для обработки шпоночных пазов

Чтобы обеспечить требуемый квалитет точности различных пазов, для их обработки применяются разные виды пазовых фрез:

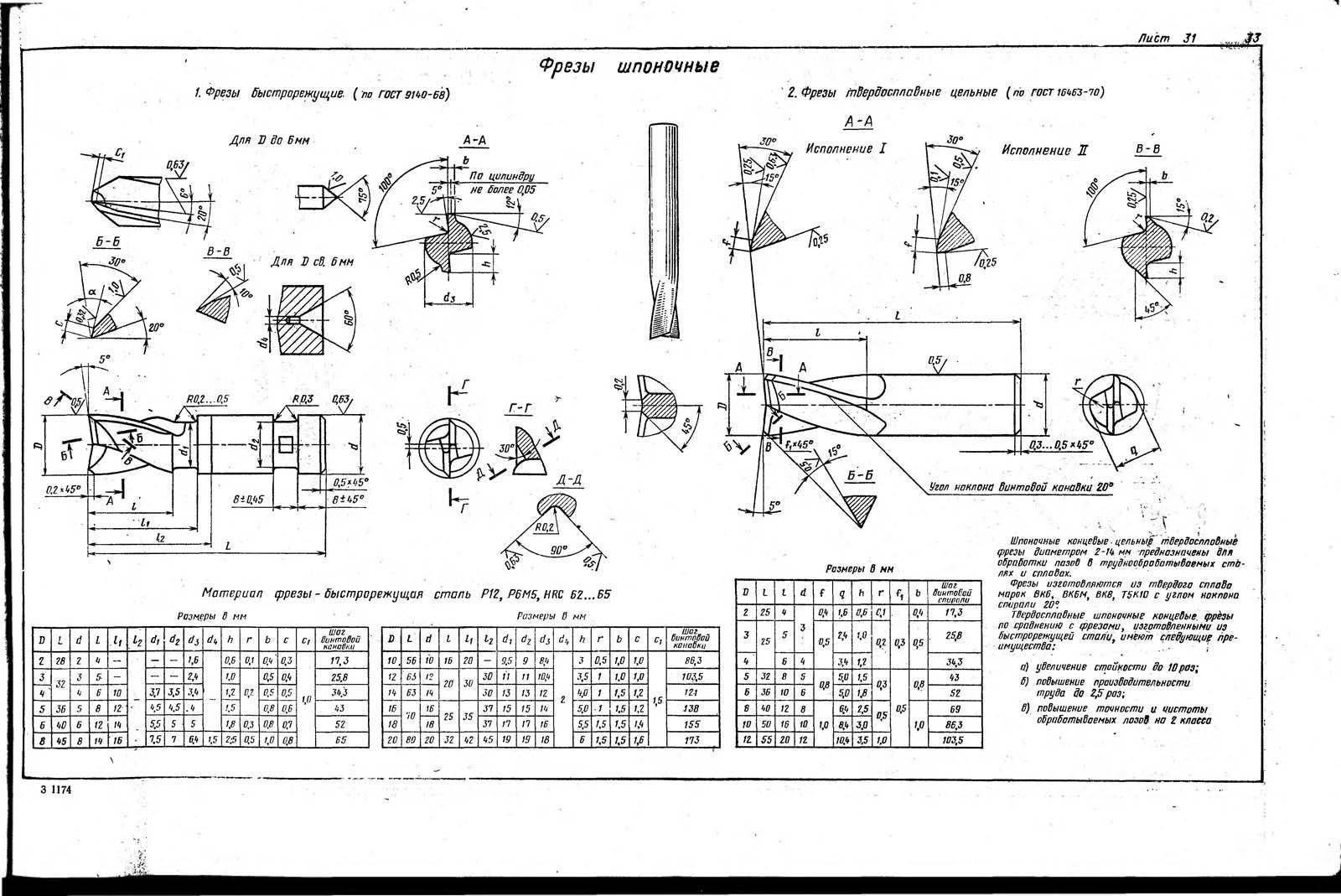

- Затылованные по Госстандарту 8543. Они могут иметь сечение 4–15 и 50–100 мм. После переточки такой инструмент не изменяется по своей ширине. Затачивают затылованные фрезы исключительно по передней поверхности.

- Дисковые по стандарту 573. Их зубья располагаются на цилиндрической части. Дисковый режущий инструмент рекомендован для обработки пазов небольшой глубины.

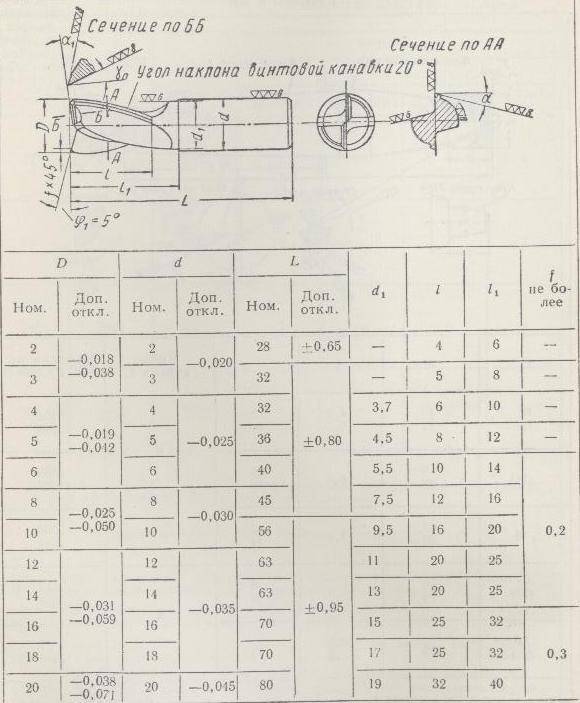

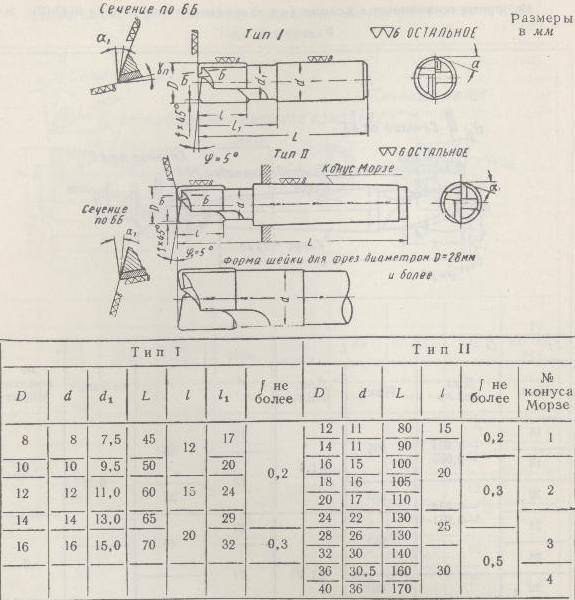

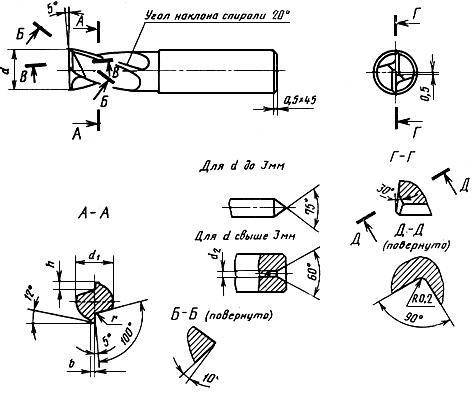

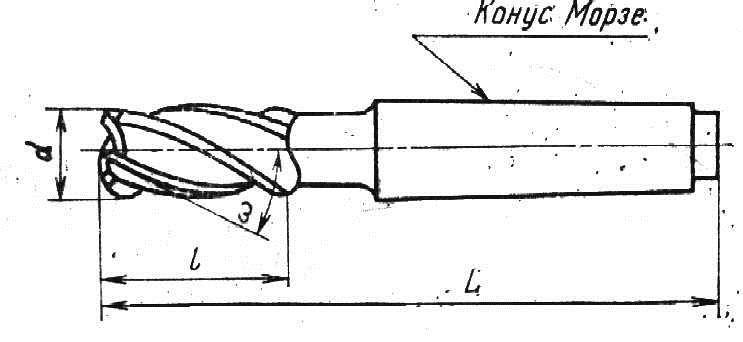

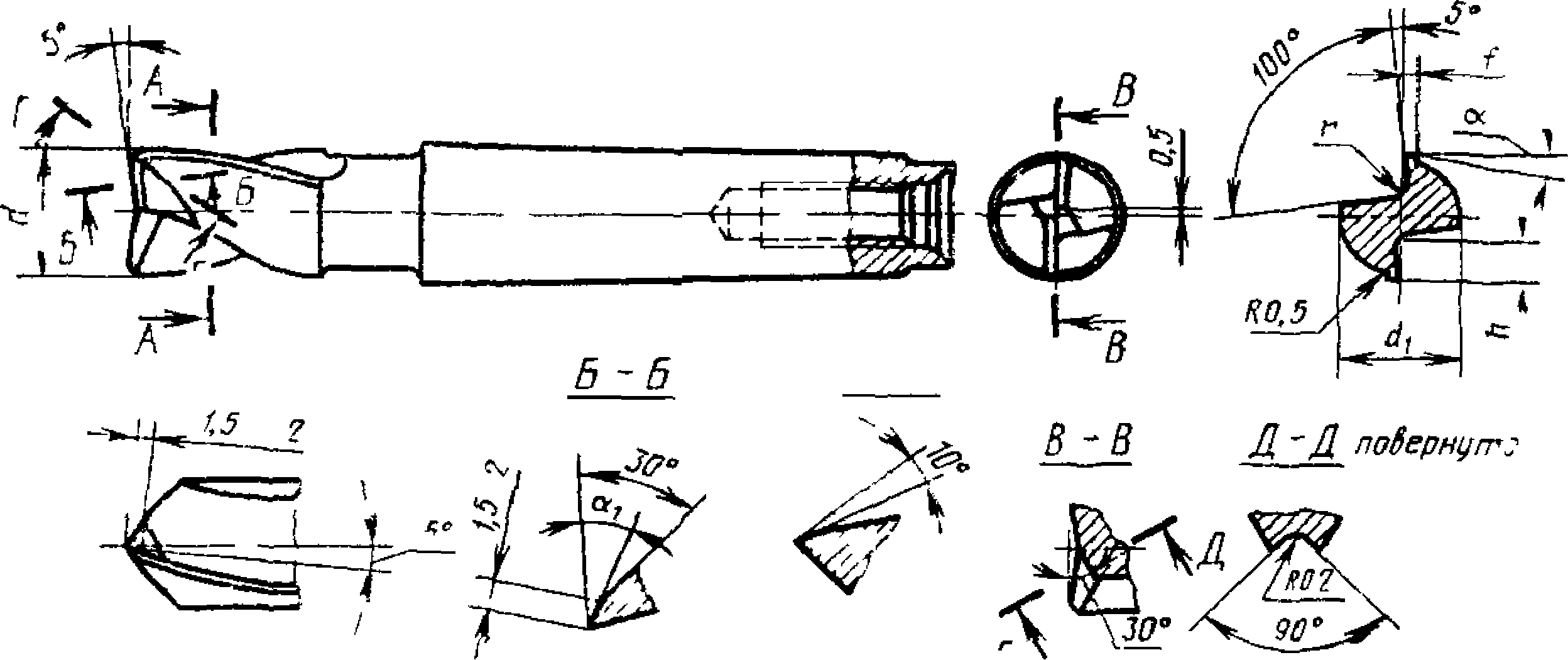

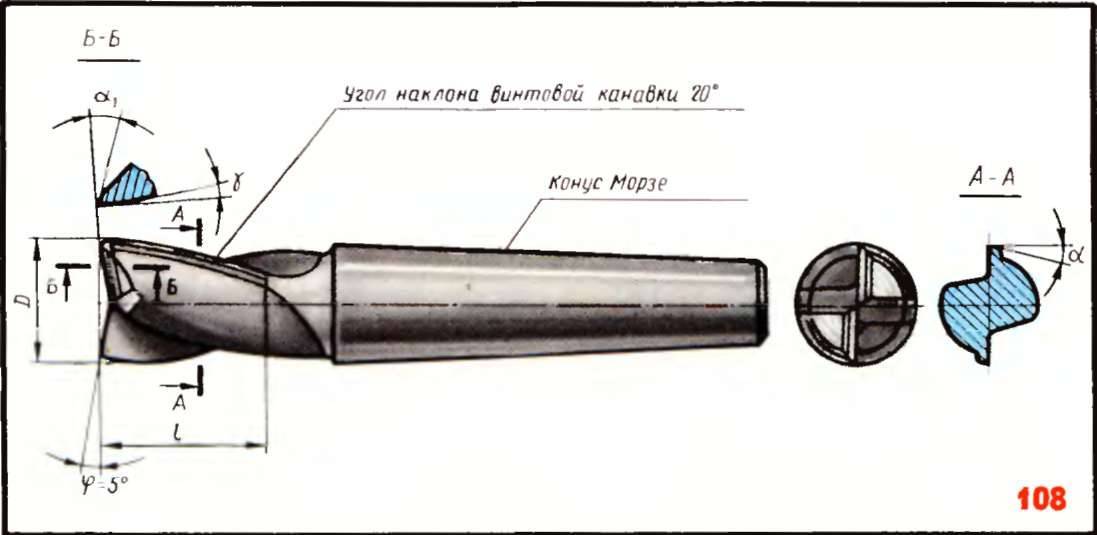

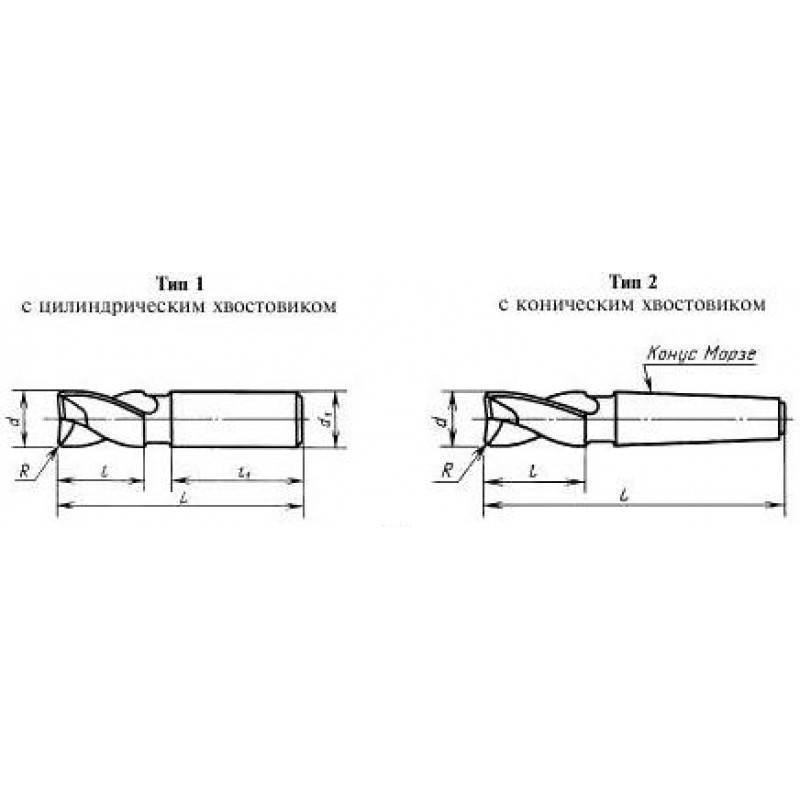

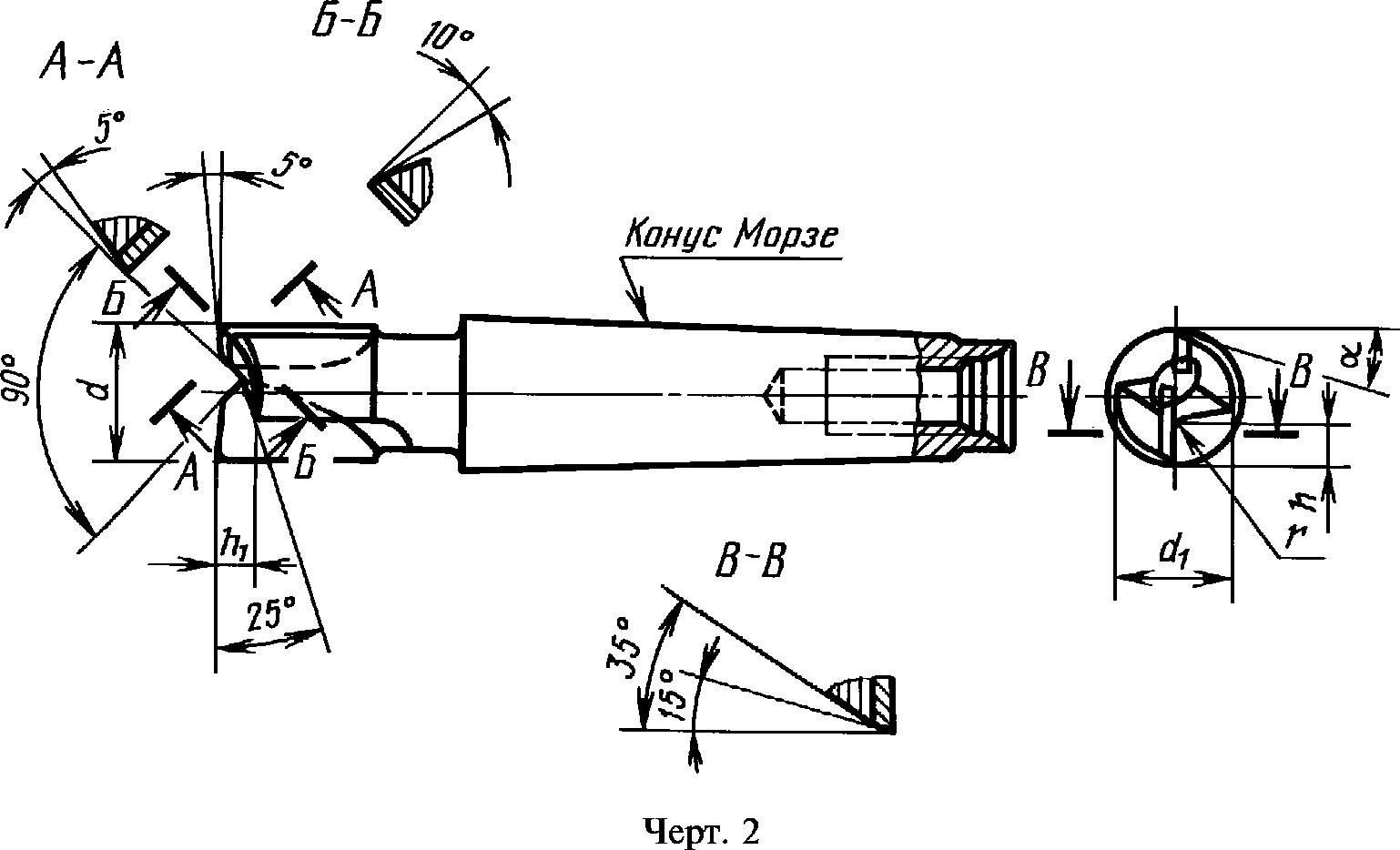

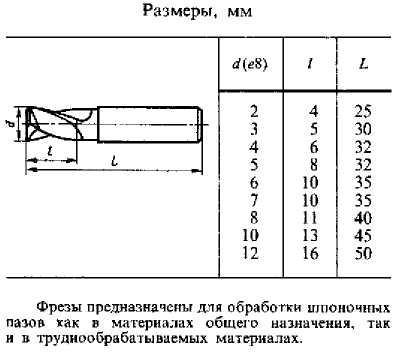

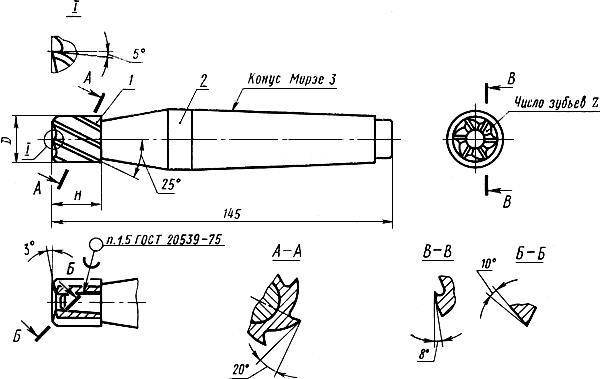

- С цилиндрическим и коническим хвостовиком. Они бывают сечением 16–40 мм (конические) и 2–20 мм (цилиндрические). Для изготовления подобных фрез обычно применяются твердые сплавы (например, ВК8). Инструмент имеет 20-градусный угол наклона канавки. Режущее приспособление из твердого сплава дает возможность выполнять фрезерование уступов и пазов из плохо поддающихся обработке материалов и сталей прошедших закалку. Такой инструмент в несколько раз увеличивает квалитет точности и шероховатости поверхности, а также существенно повышает производительность работ.

- Насадные под шпонки сегментного типа по Госстандарту 6648. Фрезы, позволяющие обрабатывать любые разновидности пазов под сегментные шпонки сечением от 55 до 80 мм. В этом же стандарте описывается и хвостовой инструмент под такие шпонки. С их помощью фрезеруют изделия сечением не более 5 мм.

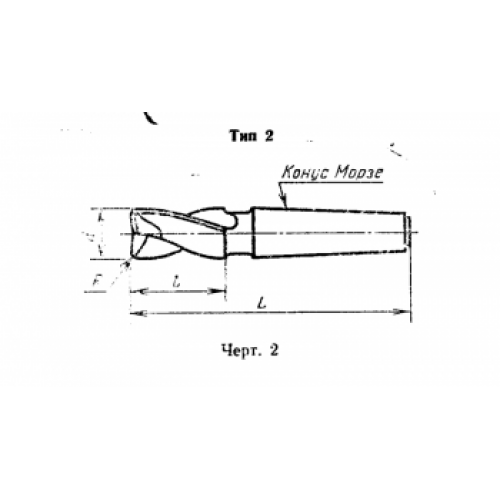

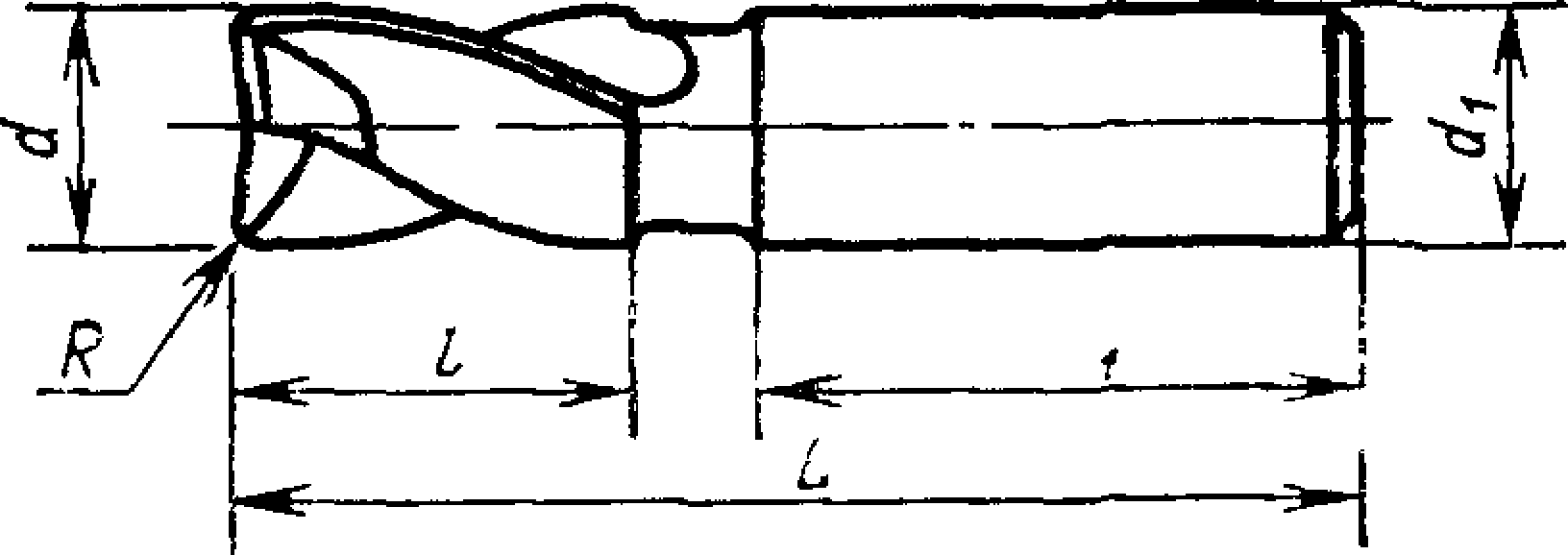

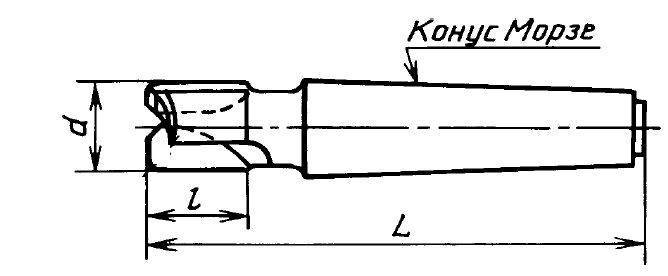

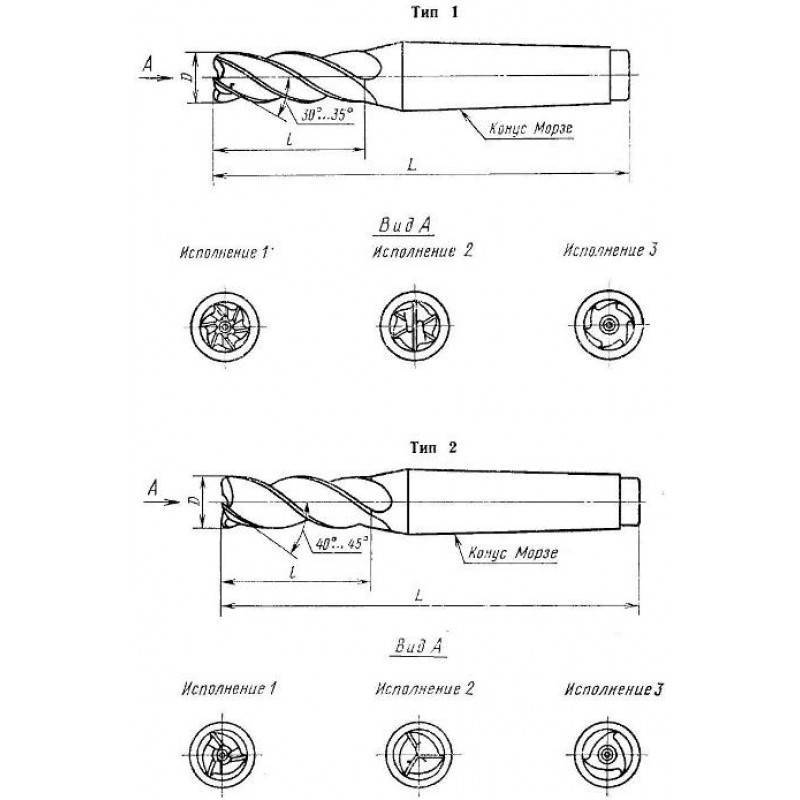

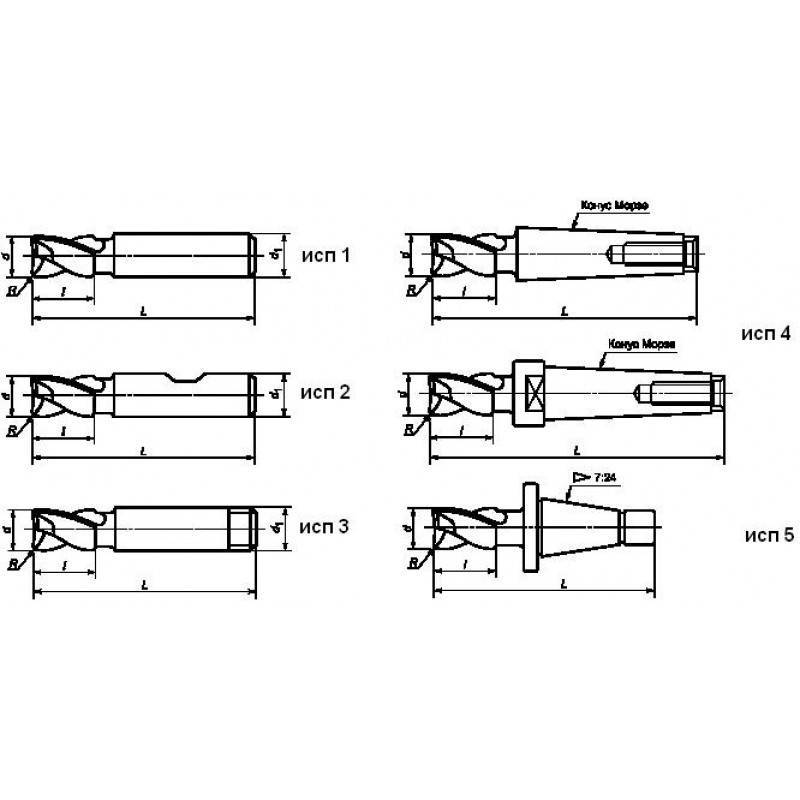

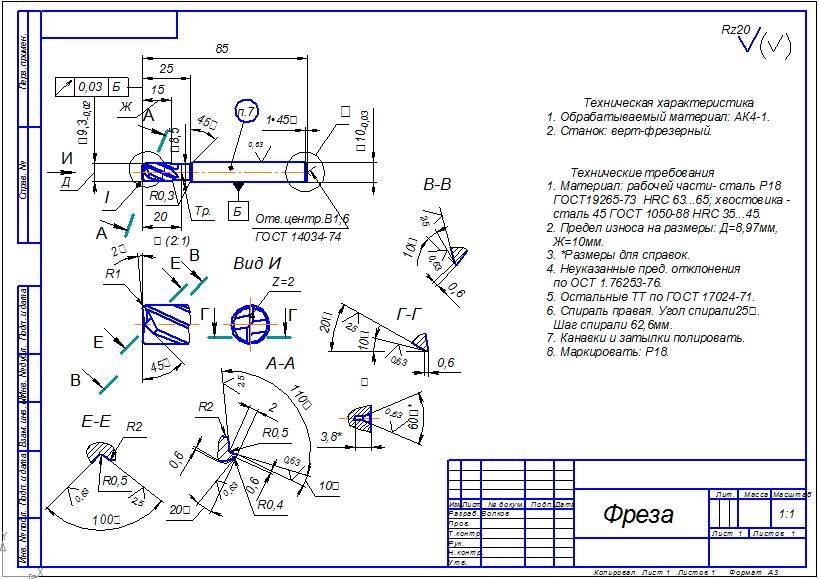

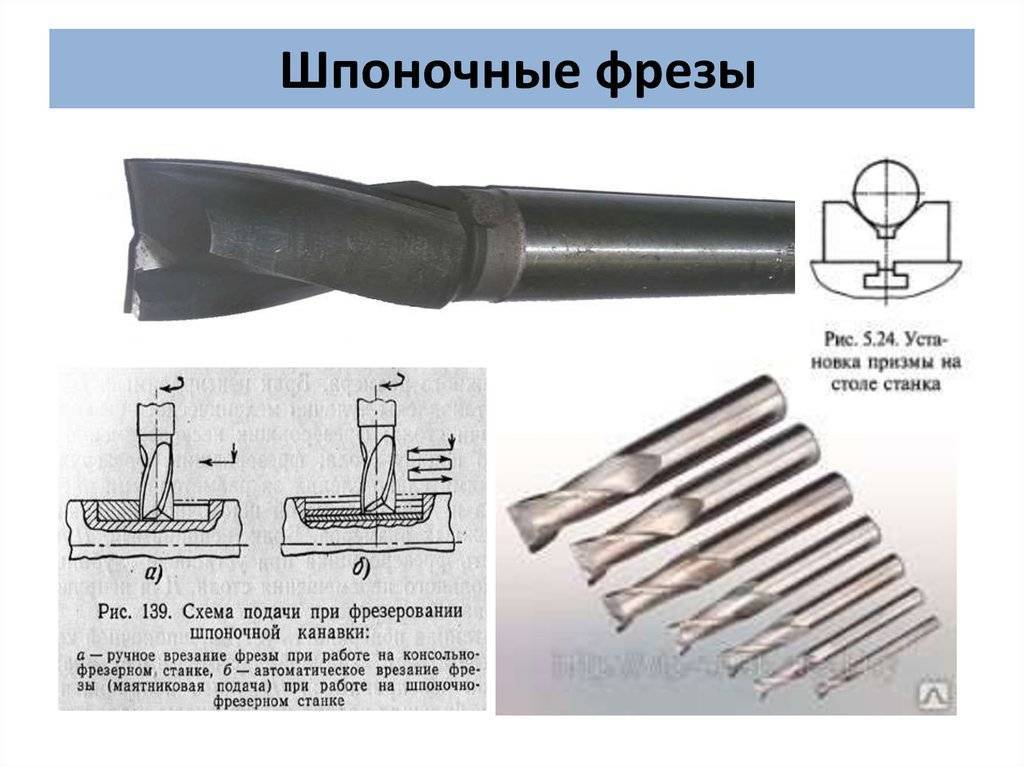

Основным инструментом для обработки пазов на фрезерном станке являются специальные шпоночные фрезы, выпускаемые по Госстандарту 9140. Они располагают двумя зубьями с режущими торцовыми кромками, имеют хвостовик конической либо цилиндрической формы. Для обработки шпоночного паза они идеальны, так как рабочие кромки данных фрез направлены в тело инструмента, а не наружу.

Шпоночные фрезы работают и с продольной, и с осевой подачей (как на сверлильных станках), они гарантируют необходимый квалитет шероховатости уступов и пазов после обработки. Переточка подобного инструмента осуществляется по зубьям, расположенным в торцевой части фрезы, благодаря чему ее начальное сечение почти не изменяется.

Методы контроля и испытаний

5.1. Внешний вид борфрез контролируют визуально с помощью лупы ЛП-1-5´ по ГОСТ 25706. Допускается внешний вид борфрез контролировать визуально сравнением с образцами.

5.2. При контроле размерных параметров борфрез применяются методы и средства измерения, погрешность которых должна быть не более:

– значений, указанных в ГОСТ 8.051 – для линейных размеров;

– 35 % допуска на проверяемый угол – для угловых размеров;

– 25 % допуска на проверяемый параметр – для отклонения формы и расположения поверхностей.

5.3. Шероховатость поверхностей борфрез проверяют путем сравнения с эталонными образцами по ГОСТ 9378 или с образцовыми инструментами, имеющими параметры шероховатости не более указанных в 3.4.8.

5.4. Биение режущих кромок следует проверять на специальном приборе для измерения биения борфрез или на инструментальном микроскопе.

5.5. Испытания борфрез на работоспособность, средний и установленный периоды стойкости проводят на оборудовании с пневматическим или электрическим приводами с установленными для них нормами точности и жесткости на режимах испытаний, указанных в таблице 16.

Таблица 16

Обрабатываемый материал | Точность борфрезы | Частота вращения, мин-1 | Подача, м/мин | Прижимное усилие, Н (кгс) |

Сталь марки 12Х18Н9Т по ГОСТ 5632 | Повышенная | 15000 | 2 – 3 | 14,7 – 58,8 (1,5 – 6) |

Нормальная | 12000 | 49 – 107,8 (5 – 11) | ||

Примечание– Допускается в качестве обрабатываемого материала применение других марок сталей по ГОСТ 5632, по механическим свойствам не уступающих свойствам стали марки 12X18Н9Т. |

5.6. При испытании борфрез на работоспособность суммарная длина фрезерования должна быть, мм, не менее:

3000 – для борфрез диаметрами до 10 мм;

10000 » » » св. 10 мм.

После испытаний борфрез на работоспособность на режущих кромках не должно быть следов притупления, и борфрезы должны быть пригодны к дальнейшей работе.

Сборка шпоночных соединений

Призматические шпонки подлежат замене при:

- смятии боковых граней;

- ослаблении посадки;

- смятии шпоночной канавки.

Разборку шпоночного соединения можно вести различными способами, в зависимости от конструкции соединения. Для разборки в средней части шпонки выполняют резьбовое отверстие и ввёртывают в него винт. При подгонке и сборке призматических шпонок рекомендуется выполнить скос на поверхности шпонки со стороны вала, на длину не более высоты шпонки, с обратной стороны сделать пометку. Непременное условие процесса разборки шпоночного соединения – сохранение чистоты и точности посадочных мест.

При небольшой выработке стенки канавки необходимо выровнять стенки шпоночной канавки до получения правильной формы и изготовить новую шпонку, с увеличенным сечением. Расширение шпоночной канавки допускается на величину, не превышающую 10-15% от первоначального размера. При изготовлении новой шпонки и ремонте шпоночной канавки обработку следует вести соответствующим инструментом. Засверливание шпоночных канавок должно проводиться фрезой.

Перед сборкой детали очищают и проверяют посадочные размеры, наличие на сопрягаемых поверхностях забоин, заусенцев и других дефектов. Измерение глубины пазов, высоты и правильности установки шпонок проводится с использованием щупов, шаблонов, индикаторов перемещения часового типа и специальных подставок.

Посадку шпонки в паз вала проводят лёгкими ударами медного молотка (или молотка из мягкого металла), под прессом или с помощью струбцин. Перекос шпонки и врезание в тело паза не допускаются. Отсутствие бокового зазора между шпонкой и пазом проверяют щупом, затем насаживают охватывающую деталь (колесо, шкив) и проверяют наличие радиального зазора.

При сборке клиновых шпонок необходимо следить за тем, чтобы шпонка плотно прилегала к дну паза вала и втулки и имела зазоры по своим боковым стенкам. Верхняя грань клиновых шпонок должна быть выполнена с уклоном по длине 1:100. Уклоны на рабочей поверхности шпонки и в пазе втулки должны совпадать, иначе деталь будет сидеть на валу с перекосом. Точность посадки шпонки проверяется щупом с обеих сторон втулки. При сборке пазы вала или поверхности шпонки припиливают или пришабривают для исключения перекоса и смещения. В собранном соединении головка клиновой шпонки не должна доходить до торца ступицы на величину, равную высоте шпонки. Во избежание выпадения клиновых и тангециальных шпонок (при их ослаблении) у головок устанавливают упоры на винтах. Следует отметить неопределённость возникающих усилий при запрессовке клиновых шпонок. Это может привести к повреждению ступиц охватываемых деталей.

Шпонки размером сечения более 28×16 мм необходимо проверять на краску по посадочным местам до получения пяти и более отпечатков на квадратный сантиметр поверхности. Перед установкой шпонки необходимо зачистить и смазать маслом шпонку и шпоночную канавку. Не допускается во всех видах шпоночных соединений устанавливать какие-либо подкладки для достижения плотной посадки шпонок.

Сегментные шпонки в меньшей мере подвержены перекосу и не требуют ручной пригонки (так как шпоночный паз получают фрезой, соответствующей размеру шпонки); паз под сегментную шпонку более глубокий, что ослабляет сечение вала.

В собранном соединении между верхней гранью призматической шпонки и основанием паза ступицы () радиальный зазор должен соответствовать приведенным в данным. В соединениях с клиновой шпонкой () боковой зазор между пазом и шпонкой не должен превышать величин, указанных в .

Рисунок 4.1 – Зазор при установке призматических шпонок

| Диаметр вала, мм | Радиальный зазор, мм |

|---|---|

| от 25 до 90 | 0,3 |

| от 90 до 170 | 0,4 |

| свыше 170 | 0,5 |

Рисунок 4.2 – Зазоры при установке клиновых шпонок

Таблица 4.2 – Значения бокового зазора для клиновых шпонок в зависимости от размера шпонок

| Нормальные размеры шпонок, мм | Боковой зазор, мм |

|---|---|

| b = 12…18; h = 5…11 | 0,35 |

| b = 20…28; h = 8…16 | 0,4 |

| b = 32…50; h = 11…28 | 0,5 |

| b = 60…100; h = 32…50 | 0,6 |

Направляющие призматические шпонки устанавливают с дополнительным креплением в пазу винтами, в пазу перемещаемых деталей делают более свободную посадку.

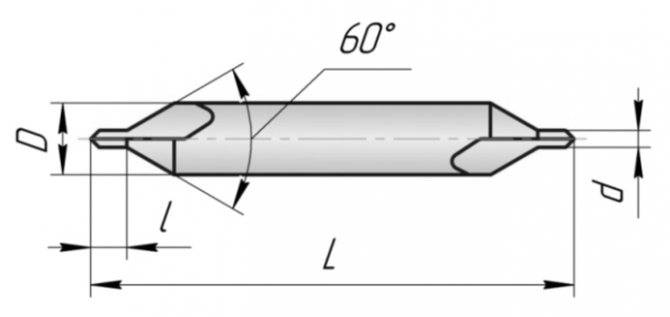

Сверла центровочные.

| Сверла центровочные комбинированные с косой канавкой исполнения 1 тип А по ГОСТ 14952-75. Материал Р6М5. Предназначены для обработки центровочных отверстий на универсальных, многоцелевых станках и станках типа обрабатывающий центр с ЧПУ. Преимущества:Высокоточный вышлифованный профиль, оптимальная геометрия позволяет значительно повысить стойкость инструмента, обеспечить устойчивое резание при больших подачах в 1,5…2,5 раза по сравнению с инструментом с фрезерованным профилем стружечных канавок. |

| Обозначение | Обозначение по ГОСТ 14952-75 | d, k12 | D, h9 | L | l | 100 шт., кг |

| 2317-4014-01 | 2317-0104 | 2,0 | 5,0 | 42,0 | 3,3 | 0,46 |

| -02 | -0105 | 2,50 | 6,3 | 47,0 | 4,1 | 0,75 |

| -03 | -0106 | 3,15 | 8,0 | 52,0 | 4,9 | 1,35 |

| -04 | -0107 | 4,00 | 10,0 | 59,0 | 6,2 | 2,08 |

| -05 | -0108 | 5,00 | 12,5 | 66,0 | 7,5 | 3,34 |

Дисковые фрезы и их предназначение

Свое название оснастка получила по причине соответствия форме диску. Их главное назначение в том, чтобы работать с предварительно подготовленными пазами и канавками, а также с целью обрезки заготовок, выборки металла и снятия фаски. Конструкция дисковой оснастки показана на фото ниже.

Дисковые фрезы имеют зубья, на которых располагаются заточенные кромки. Диаметр кромок в 2 раза превышает размеры самой насадки. Разработан такой вид оснастки специально для того, чтобы обрабатывать металл в сложных условиях. К таковым условиям относится вибрация, а также возможность вывода стружки из места резания. Дисковые оснастки классифицируются на подвиды:

- Прорезные — служат для фрезерования мелких канавок, прорезания шлицев и пазов

- Отрезные — нужны для отрезания металлических заготовок на станках. Более подробно об этом виде рассмотрим отдельно

- Двухсторонние — в конструкции имеются поверхностные и торцевые зубцы, расположенные в два ряда

- Трехсторонние — зубья расположены в трех местах, а кромка присутствует на каждом торцевом выступе. Двухсторонние и трехсторонние оснастки используются тогда, когда необходимо произвести обработку металла с двух или трех сторон

- Пазовые — зубья присутствуют только на рабочей части (на внешней цилиндрической поверхности), а предназначены такие насадки для проделывания неглубоких углублений и пазов. Одна из разновидностей пазовых фрез является насадка «ласточкин хвост»

Дисковая фреза в работе показана в видео материале ниже.

https://youtube.com/watch?v=l-jbuOLCyH0%3F

Какие бывают шпоночные фрезы по металлу

Сегодня будет разбираться с фрезами, товар довольно специфический и чаще всего используется на производстве, ибо для домашних работ практически всегда хватает обычных сверл. Однако пару раз у нас покупали фрезы для каких-то специфических домашних работ, когда обычные сверла не могли дать желаемого результата. Чаще всего это вот такие работы — формирование ровных пазов в древесине. Хоть фрезы и по металлу, ими очень удобно обрабатывать и дерево.

Итак, шпоночная фреза — она двухперая. На конце 2 режущих кромки. Такие считаются для более черновой обработки. Если будет больше двух — это уже концевая (для более чистовой). Однако не стоит путать, ибо шпоночная фреза может быть и дисковой. Так что правильно будет назвать эти фрезы шпоночными концевыми ( в виде сверла).

На фото выше фрезы с коническим хвостовиком

«Шпонки» различаются по типа хвостовика (как и любые другие фрезы) — хвостовик может быть цилиндрический и конический. Конус — для станков, цилиндр — также для станков, однако можно использовать и во фрезерном станке (обычный домашний фрезер) и в дрели.

Далее — материал изготовления. В подавляющем большинстве фрезы изготавливаются из быстрореза — Р6М5, в разы реже можно найти старый добрый сплав Р18, он конечно же котируется выше Р6М5, поскольку данный металл берет даже закаленную сталь. Вот просто шикарный экземпляр высокого качества:

Для обработки самой твердой стали, закаленного металла используются фрезы с напайками из твердосплавного металла — напайки чаще всего ВК8. Такие фрезы стоят дороже и найти их в продаже сложнее. Фото:

Защищенные от ржавения рабочего диапазона фрезы — с титановым покрытием (напыление карбита титана), желтый наконечник. Конечно, защитный слой призван защитить не только от ржавения, считается, что фреза прослужит чуть дольше, чем обычная. По отзывам работников, это всего лишь миф. Тем не менее, когда рабочая часть фрезы защищена от ржавчины — это очень хорошо, особенно если инструмент хранится в помещении с высокой влажностью.

Еще на заметку: Полезная штука в хозяйстве — резьбомер.

Какие фрезы больше всего котируются по качеству? Тут сразу могу сказать — времен производства СССР, со знаком качества. Найти такие будет сложно, но они того реально стоят и некоторые продавцы, знающие о высоких показателях качества, ценник завышают.

Как я уже говорил, такие фрезы чаще всего используются в производстве. Однако фрезы небольшого диаметра с цилиндрическим хвостовиком просто шикарно подходят для ручных фрезеров.

У нас чаще всего брали шпонки на 6 и 8 мм диаметром(фото выше). Обработка дерева просто идеальна получалась.

Классификация фрез по некоторым характеристикам

Конечно, приведенные выше разграничения (по конфигурации, назначению) – это не единственные способы различать оснастку. Настоящий фрезеровщик имеет такой большой ассортимент изделий, что не без труда сможет его разложить. Какие еще бывают причины для классифицирования.

Разное число заходов

Стандартными считаются:

- • Однозаходные.

- • Двухзаходные.

- • Четырехзаходные.

Но может быть любое количество витков.

Чем меньше заходов, тем больше отведенная площадь под канавки. Особенностью работы с таким инструментом является то, что в каждое мгновение на заготовку оказывает воздействие только одна конкретная режущая кромка. Это очень положительно сказывается на создании продукта на высоких оборотах и при большой скорости, поскольку это позволяет беспрепятственно удалять отходы.

Также это актуально при осуществлении деятельности с мягкими металлами и другими веществами, например, с пластиком или ПВХ,акрилом. Еще их применяют при черновой и обдирочной процедуре, когда качество и точность – это не самые главные показатели.

Многозаходные используются при работе с материалом, имеющим твердую и хрупкую структуру. Движение будет плавным, без ударов, потому что одновременно поверхности касается несколько зубьев.

Тип удаления стружки

Здесь все просто — отход летит либо вверх, с таким направлением привыкли обращаться все фрезеровщики, либо вниз. Первый вариант наиболее удобен, если создаются пазы или глухое отверстие, поскольку металл не скапливается там. Но есть и минус – из всего «вылетевшего» часть может приземлиться опять на рабочую зону и препятствовать хорошему резанию. Второй вариант, соответственно, имеет более узкие возможности, но при некоторых видах работ более рекомендован.

5 Методы контроля и испытаний

| 5 Методы контроля и испытаний 5.1 Внешний вид фрез контролируют визуально с помощью лупы ЛП-1-4 по ГОСТ 25706. 5.2 При контроле размерных параметров фрез применяют методы и средства измерения, погрешность которых должна быть не более: | ||||||||||

| — значений, указанных в ГОСТ 8.051, | — | при | измерении | линейных | размеров; | |||||

| — 35% допуска на проверяемый угол | — | угловых | «; | |||||||

| — 25% допуска на проверяемый параметр — при контроле формы и расположения поверхностей. 5.3 Шероховатость поверхностей фрез проверяют сравнением с эталонами шероховатости по ГОСТ 9378 или с образцами-эталонами фрез, имеющими параметры шероховатости не более указанных в 3.2.3. 5.4 Испытания фрез на работоспособность, средний и установленный периоды стойкости проводят на фрезерных станках с применением вспомогательного инструмента, соответствующих установленным для них нормам точности и жесткости. 5.5 Испытания фрез следует проводить на образцах из конструкционной легированной стали, нержавеющей стали или жаропрочной стали, имеющих обработанную поверхность с параметрами шероховатости не более 2,5 мкм. 5.6 В качестве смазывающе-охлаждающей жидкости следует применять: для конструкционных легированных сталей — 5%-ный — 10%-ный раствор эмульсолов ЭТ-2, Укринол-1 в воде; для нержавеющих и жаропрочных сталей и сплавов — 10%-ный — 15%-ный раствор эмульсолов ЭТ-2, Аквол-6 в воде. 5.7 Испытания фрез на работоспособность, средний и установленный периоды стойкости проводят при фрезеровании уступов на режимах, указанных в таблице 4. Таблица 4 | ||||||||||

| Обрабатываемый материал | Твердость | Диаметр фрезы, мм | Скорость резания, м/мин | Подача на зуб, мм/зуб | Ширина фрезе- рования, мм | Глубина фрезе- рования, мм | ||||

| Сталь марки 40Х по ГОСТ 4543 | 38-47 HRC | От 1 до 2,5 включ. | 10-20 | 0,003-0,005 | 1-3 | 0,2-0,4 | ||||

| Св. 2,5 до 6 включ. | 30-40 | 0,005-0,010 | 3-6 | 0,5-1,0 | ||||||

| Св. 6 | 45-50 | 0,020-0,030 | 8-10 | 1,0-3,0 | ||||||

| Сталь марки 12X18Н9Т по ГОСТ 5632 | В состоянии поставки | От 1 до 2,5 включ. | 10-20 | 0,003-0,005 | 1-3 | 0,1-0,2 | ||||

| Св. 2,5 до 6 включ. | 20-25 | 0,012 | 2-4 | 0,2-1,0 | ||||||

| Св. 6 | 25-40 | 0,025 | 4-6 | 1,0-2,0 | ||||||

| Жаропрочный сплав марки ХН77ТЮР по ГОСТ 5632 | 47-52 HRC | От 1 до 2,5 включ. | 5-10 | 0,003-0,005 | 1-3 | 0,1-0,3 | ||||

| Св. 2,5 до 6 включ. | 10-15 | 0,005 | 2-4 | 0,3-1,0 | ||||||

| Св. 6 | 20-25 | 0,010 | 4-6 | 1,0-2,0 | ||||||

| 5.8 При испытании фрез на работоспособность общая длина фрезерования должна составлять, мм, не менее: | ||||||||||

| 100 | — | для | фрез | диаметром | от | 1,0 | до | 2,5 мм | включ.; | |

| 200 | — | св. | 2,5 | 4,0 мм | «; | |||||

| 300 | — | 4,0 | 6,0 мм | «; | ||||||

| 400 | — | 6,0 | 10,0 мм | «; | ||||||

| 500 | — | 10 мм. | ||||||||

| 5.9 После испытаний на работоспособность на режущих кромках фрез не должно быть выкрашиваний и сколов, они должны быть пригодны к дальнейшей работе. 5.10 Приемочные значения среднего и установленного периодов стойкости должны быть не менее указанных в таблице 5. Таблица 5 | ||||||||||

| Диаметр фрезы, мм | Приемочные значения периодов стойкости, мин | |||||||||

| От 1 до 2,5 включ. | 24 | 10 | ||||||||

| Св. 2,5 | 36 | 14 | ||||||||

Материал изготовления

При изготовлении основной, крепежной и рабочей части могут применять различные сплавы. Их эксплуатационные характеристики существенно отличаются. Шпоночные концевые фрезы представлены следующими сплавами:

- Быстрорежущая сталь при производстве оснастки применяется на протяжении длительного периода. Она используется при изготовлении режущей кромки. Чаще всего применяется марка Р6М5, реже всего Р18. Вторая из приведенных марок зачастую применяется для резания закаленной стали. Быстрорежущая сталь может выдерживать воздействие высокой температуры, не меняет при этом свои характеристики.

- Если заготовка представлена твердой сталью, то рекомендуется выбирать инструмент с напайками из твердых сплавов. При их производстве часто применяется марка ВК8. Подобный вариант исполнения обходится дороже и встречается в продаже намного реже. Некоторые изделия характеризуются наличием сменных пластин из твердого сплава, которые крепятся путем сварки. Подобные напайки могут проработать в течение длительного периода, так как сильно не нагреваются даже при высоких показателях режима резания.

- Инструмент, изготавливаемый из стали, также подвержен воздействию коррозии. Чтобы повысить защиту от воздействия ржавчины поверхность покрывается титановым напылением. Специальное напыление имеет желтый цвет, оно предназначено не только для защиты ржавчины, но и существенного повышения эксплуатационных характеристик.

В некоторых случаях при изготовлении конструкции применяются материалы с различными характеристиками. Для домашних мастерских рекомендуют приобретать дешевые варианты исполнения, не предназначенные для работы на высокой скорости и подаче. При высокой производительности станков рекомендуется использовать варианты исполнения с твердосплавными пластинами.