СОЕДИНЕНИЯ С ПРИЗМАТИЧЕСКИМИ ШПОНКАМИ.

Для соединений с валами зубчатых колес, шкивов ременных передач, маховиков, муфт и других деталей машин, когда к точности центрирования соединяемых деталей не предъявляют высоких требований, применяют шпонки.

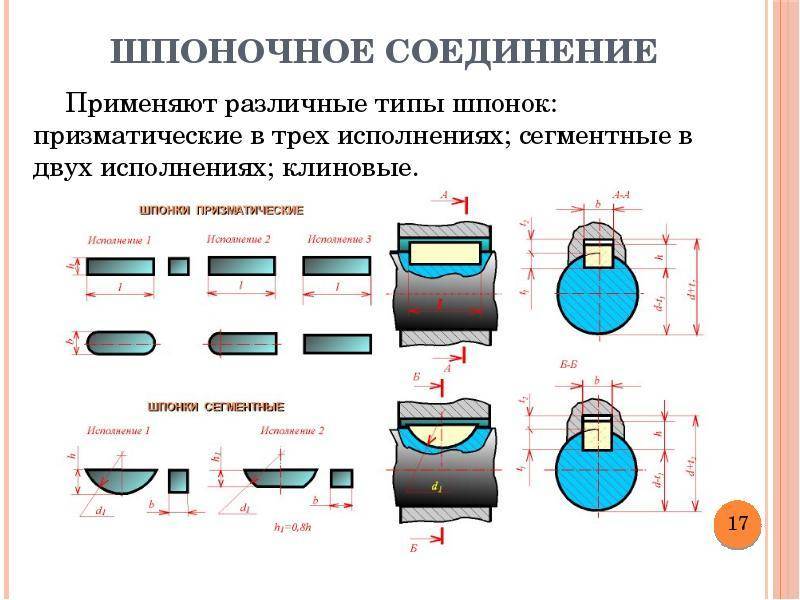

В зависимости от геометрической формы шпонок соединения разделяют на призматические, сегментные, клиновые и тангенциальные. В машиностроении наибольшее применение получили соединения с призматическими и сегментными шпонками.

Использование призматических шпонок дает возможность более точно центрировать сопрягаемые элементы и получать как неподвижные, так и подвижные соединения. Соединения с сегментными шпонками служат для образования только неподвижных соединений.

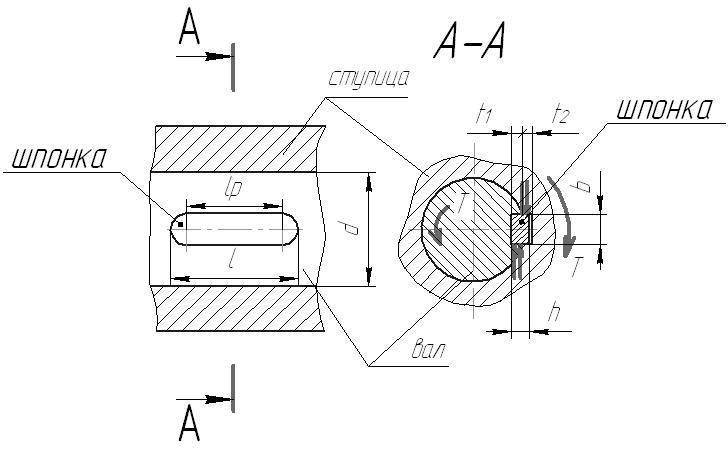

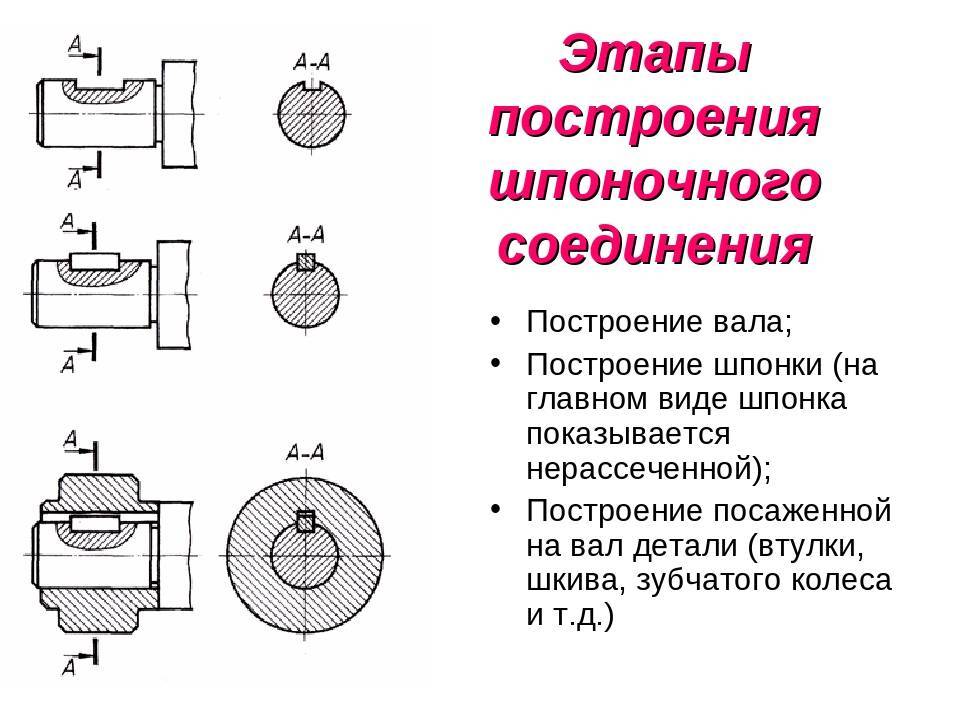

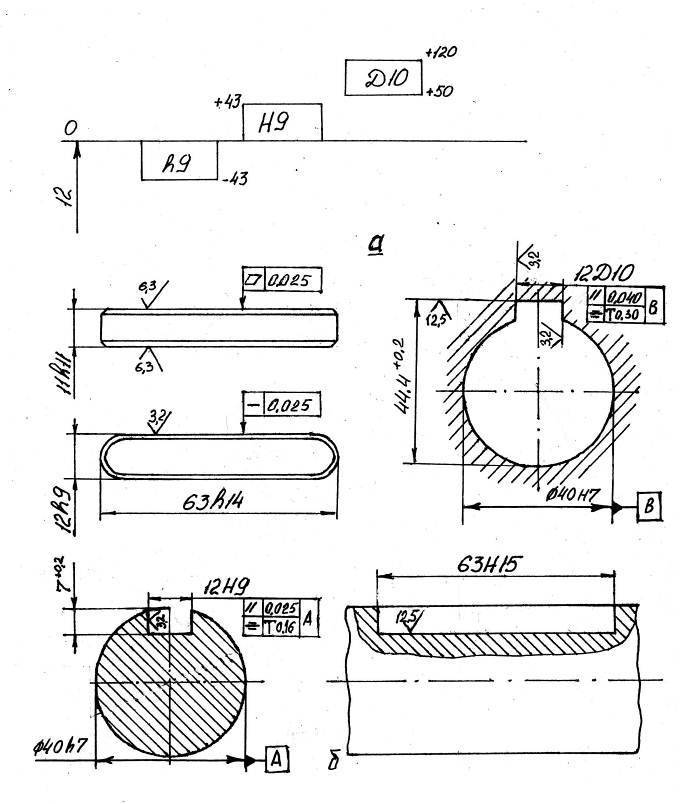

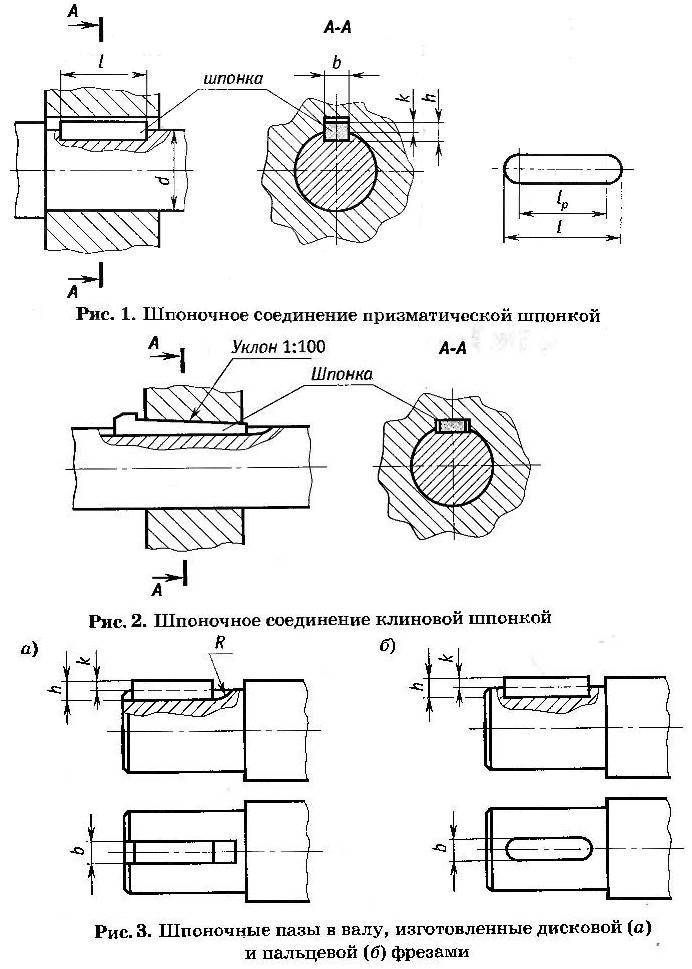

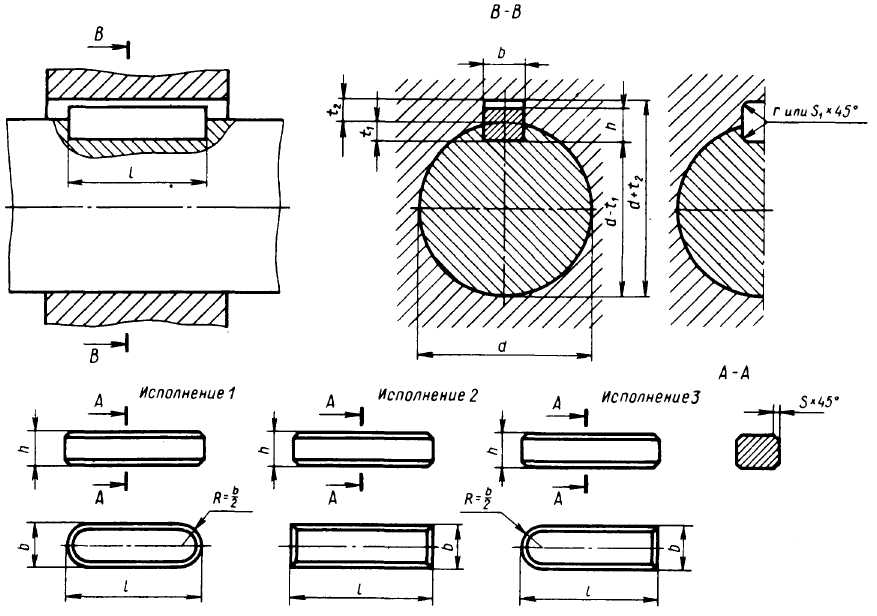

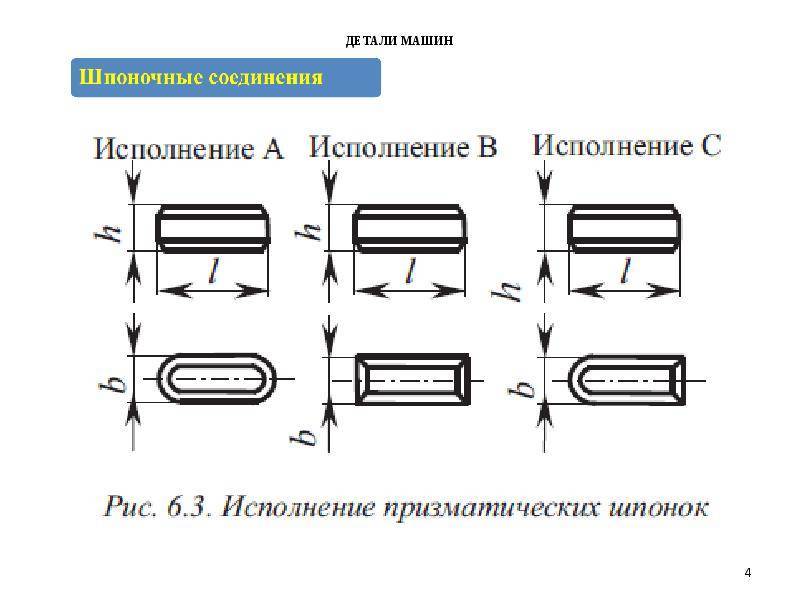

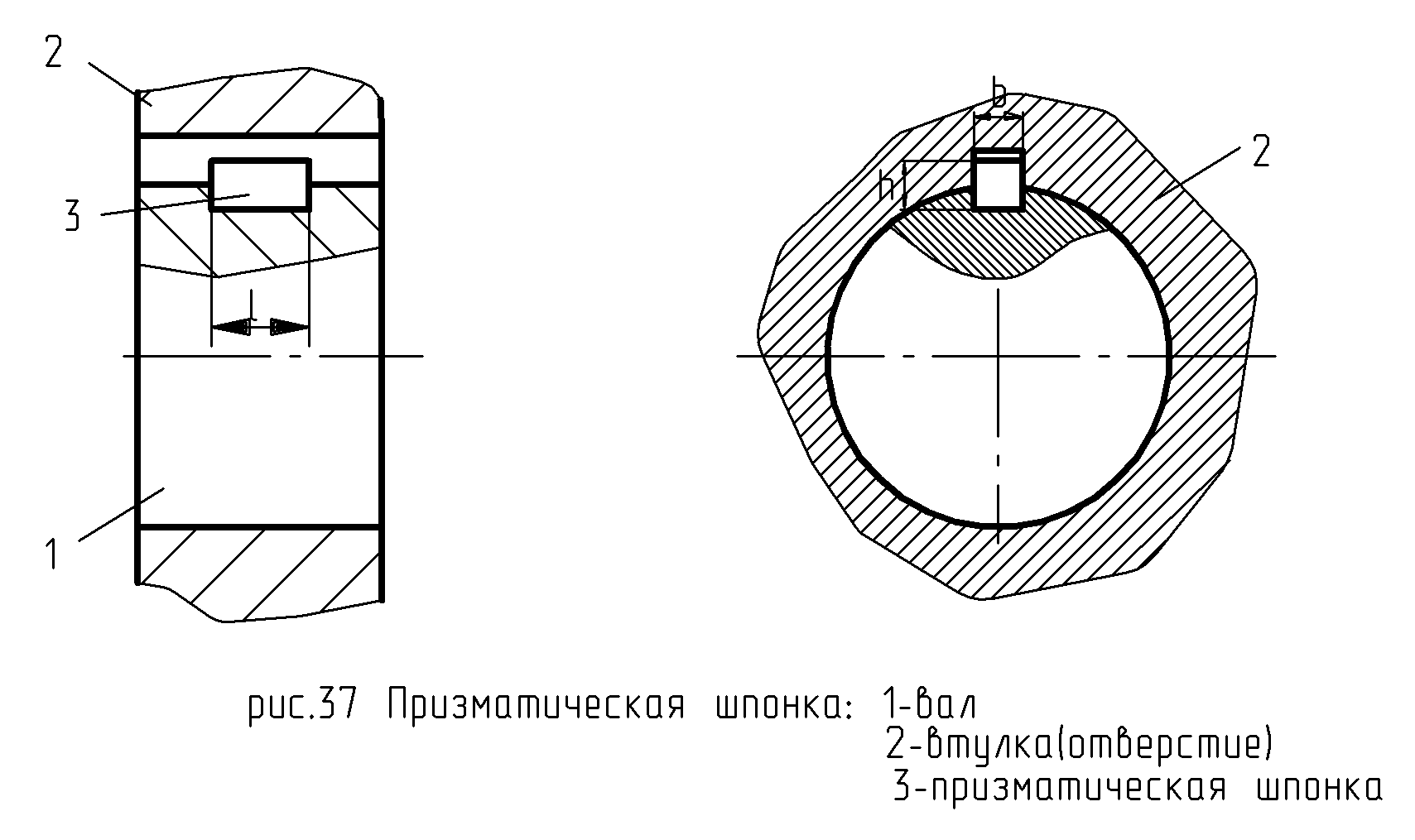

ГОСТ 23360-78 устанавливает размеры, допуски и посадки для соединений с призматическими шпонками (рис.1.56).

| Рис. 1.56 |

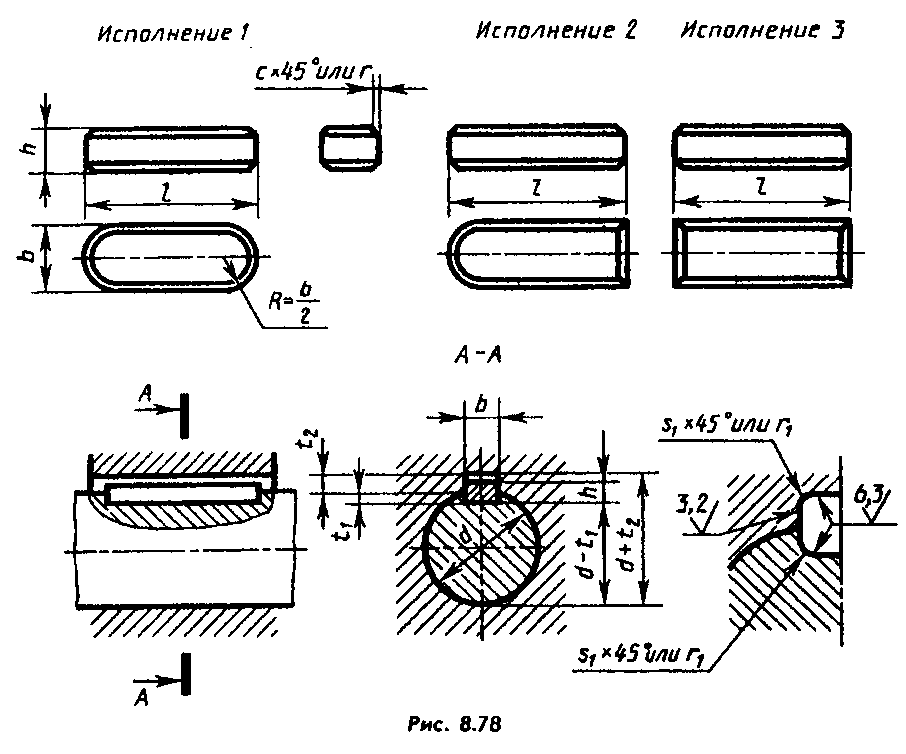

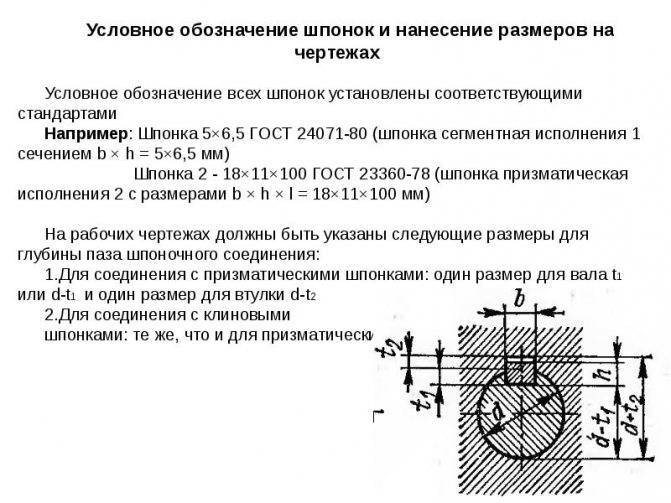

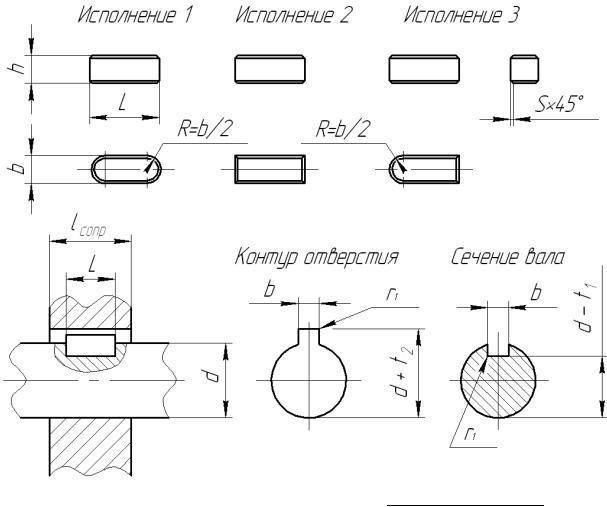

Основными размерами призматических шпонок являются ширина b, высота h и длина l.

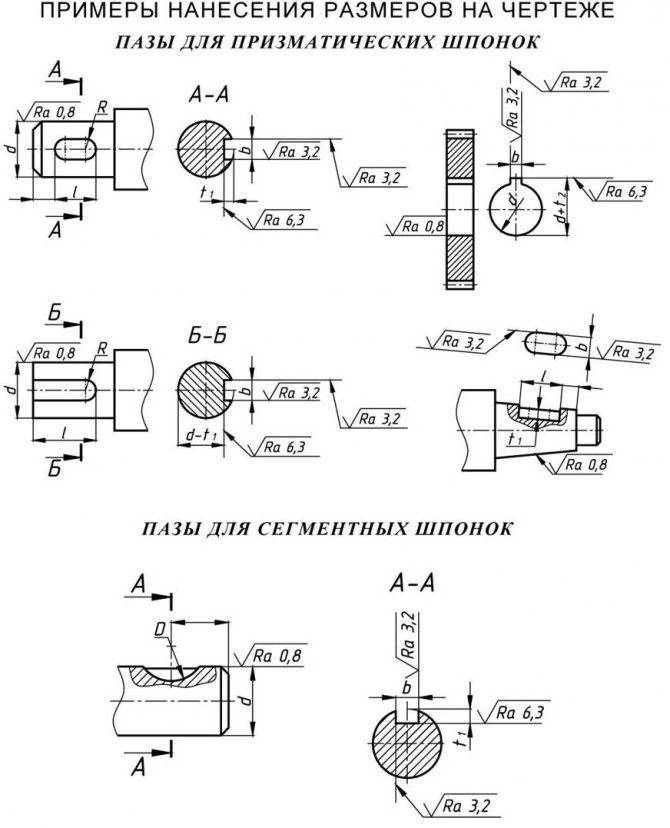

| Рис. 1.57 |

Глубина паза у вала под шпонку

задается размеромt1 илиd – t1, глубина паза у отверстия под шпонку — размером t2 илиd+t2 .

Шпонки изготавливаются:

по ширине b —

сполем допуска h9,

по высоте h

— сполем допуска hll (приh =2…6 мм — поh9),по длине l-

сполем допуска h14.

длину пазов

вала и отверстия под шпонку — с полем допуска Н15,

глубину пазов

вала и втулки — с полем допуска Н12.

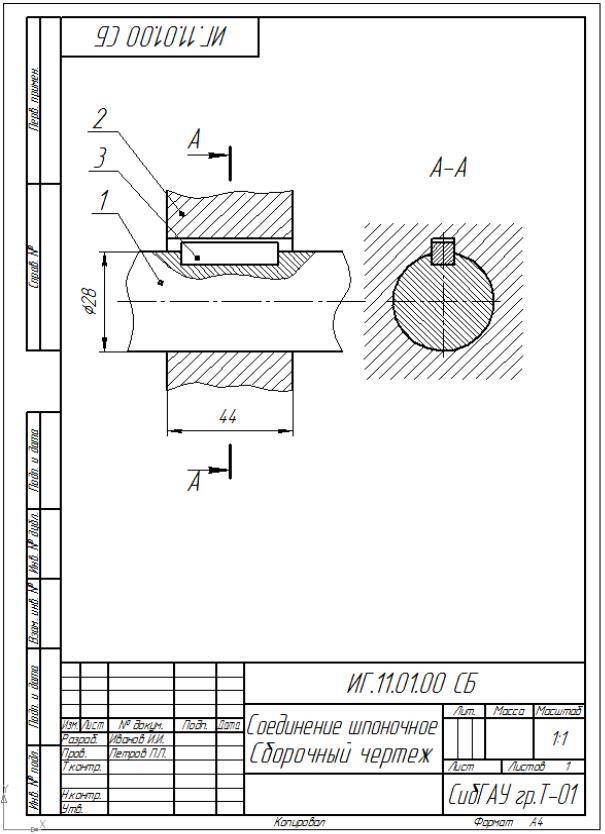

Работоспособность шпоночных соединений определяется характером посадок по ширине b

шпонки.Посадки выполняют только всистеме вала. Стандартом предусмотрено для призматических шпонок три вида соединения

дляпредпочтительного применения (рис.1.58):

| Рис.1.58 |

свободное —

соединение с гарантированным зазором для возможности перемещения втулки вдоль вала (шпонка является направляющей; в случае необходимости иметь более прочное соединение шпонки с валом, применяют шпонки с креплением на валу винтами). Соединение подвижное. Для ширины паза на валу задается поле допуска Н9 и для ширины паза втулки – D10;

нормальное —

соединение с переходной посадкой, не требующее частых разборок. Соединение неподвижное. Для ширины паза на валу задается поле допускаN9 и для ширины паза отверстия —JS9;плотное

— соединение с переходной посадкой, применяющееся при редких разборках и реверсивных нагрузках. Соединение неподвижное. Для ширины паза вала и втулки задается одно поле допускаР9. Допускаются любые сочетания указанных полей допусков для ширины пазов вала и отверстия.

В зависимости от функционального назначения шпоночного соединения (подвижное или неподвижное) назначают требования по шероховатости: для рабочих поверхностей шпонки и пазов параметр шероховатости Ra

колеблется от 1,6 до 3,2 мкм; для нерабочих поверхностей шпонки и пазовRa устанавливают в пределах от 6,3 до 12,5 мкм.

| Рис. 1.59 |

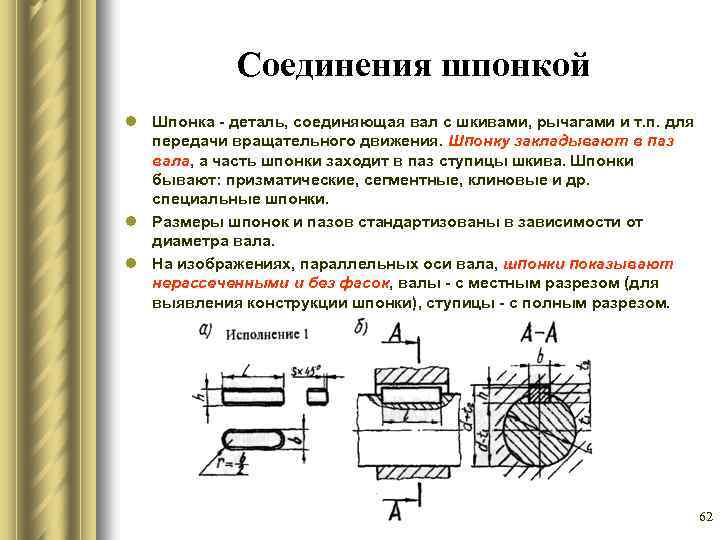

В условном обозначении призматической шпонки указывают вид исполнения (кроме исполнения 1), ее размеры и стандарт.

Например:

условное обозначение для шпонки исполнения I с размерами: b=

18 мм,h =11 мм, l=100 мм:

шпонка 18 х 11 х 100 ГОСТ 23360-78;

для шпонки исполнения 2:

шпонка 2-18 х 11 х 100 ГОСТ 23360-78.

Обозначение посадок шпоночного соединения на сборочном чертеже представлено на рис. 1.59.

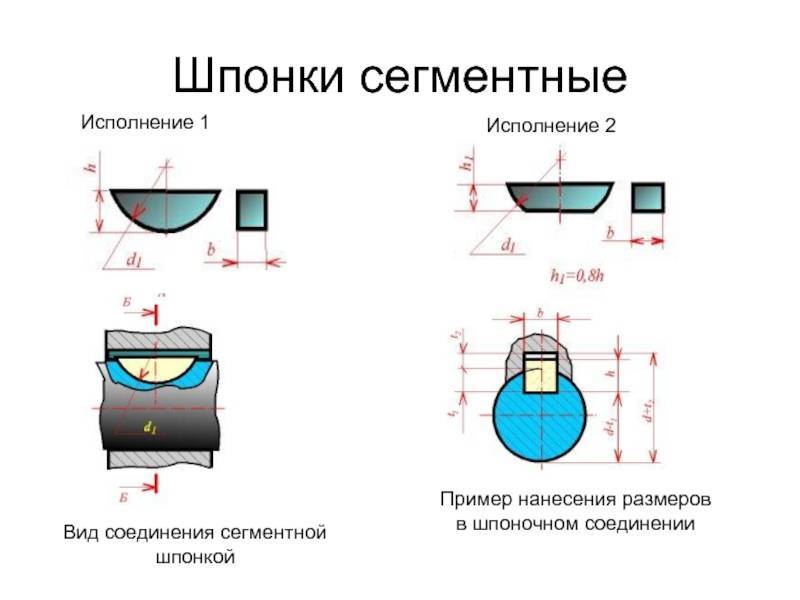

СОЕДИНЕНИЕ С СЕГМЕНТНЫМИ ШПОНКАМИ.

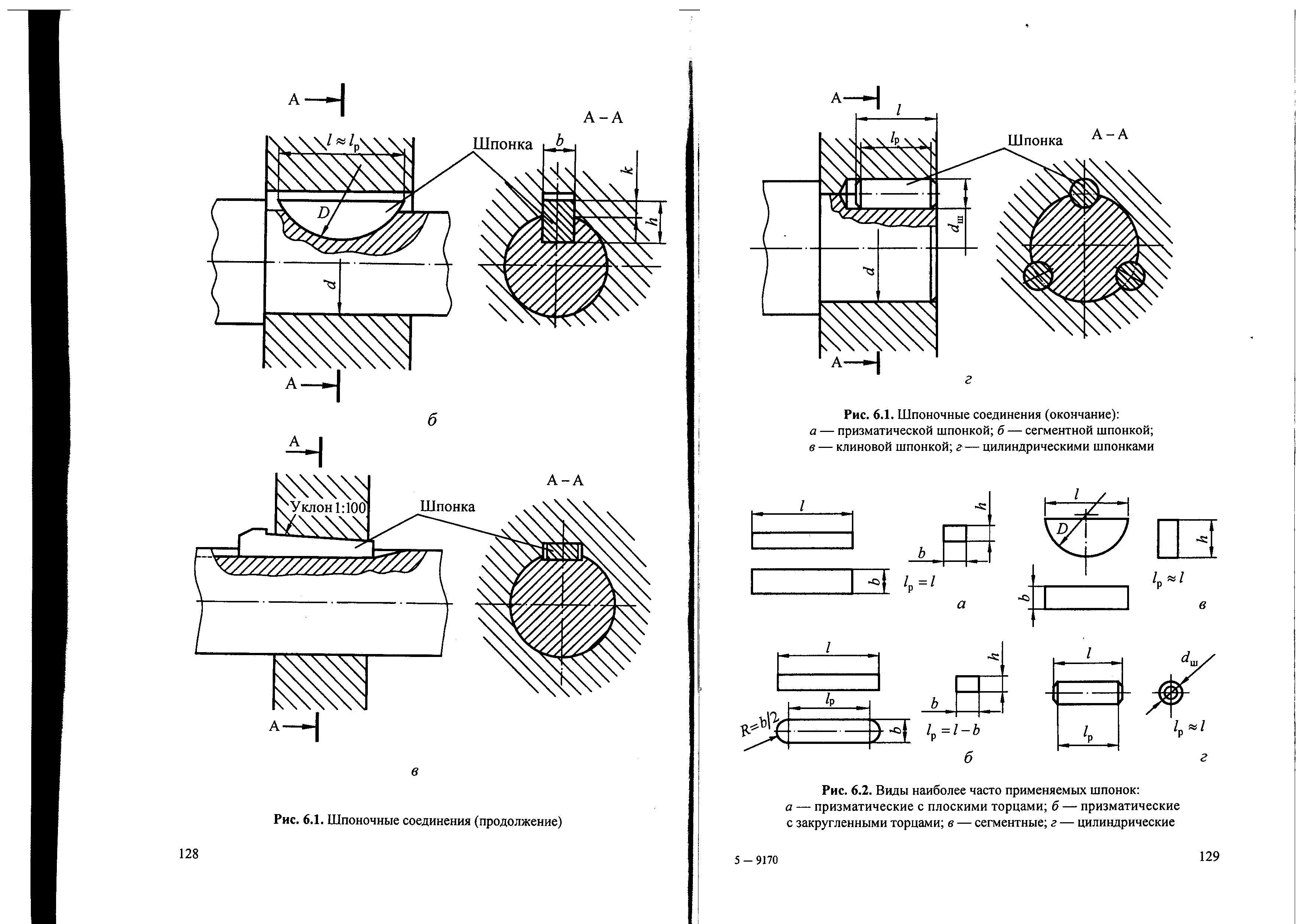

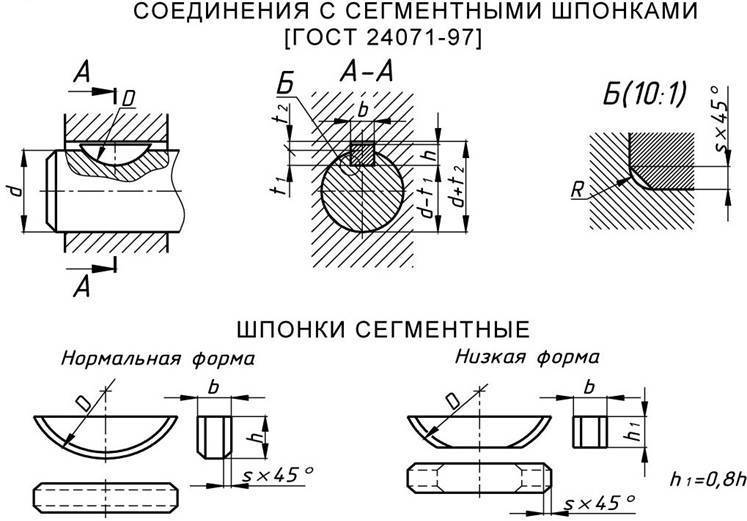

ГОСТ 24071-80 устанавливает размеры, допуски и посадки соединений с сегментными шпонками (рис. 1.60).

| Рис. 1.60 |

В таких соединениях предусмотрено два вида

исполнения шпонок:

исполнения 1

используется для передачи крутящих моментов

исполнения 2

используется для фиксации элементов конструкции

| Рис. 1.61 |

Сегментные шпонки выполняют

по ширине с полем допуска

h9,

по высоте — с полем допуска

h11,

по диаметру — с полем допуски

h12.

По ширине для соединений с сегментными шпонками для предпочтительного применения установлено два варианта соединений: нормальное

иплотное с использованием тех же полей допусков, что и для соединений с призматическими шпонками.Посадки осуществляют всистеме вала.В условном обозначении сегментной шпонки указывают вид исполнения (кроме исполнения 1), размер сечения b

xh и стандарт.

Например:

условное обозначение сегментной шпонки исполнения 1 сечением b

xh = 5 х 6,5 мм:

шпонка 5 х 6,5 ГОСТ 24071-80;

для шпонки исполнения 2 сечением b

xh1 = 5 x 5,2 мм:

шпонка 2-5×5,2 ГОСТ 24071-80.

Взаимозаменяемость шпоночных соединений. Виды шпонок и соединений. Размеры и обозначение шпонок. Допуски и посадки.Обозначение на чертежах

Виды шпонок и соединений.Размеры и обозначение шпонок.

Допуски и посадки.Обозначение на чертежах.

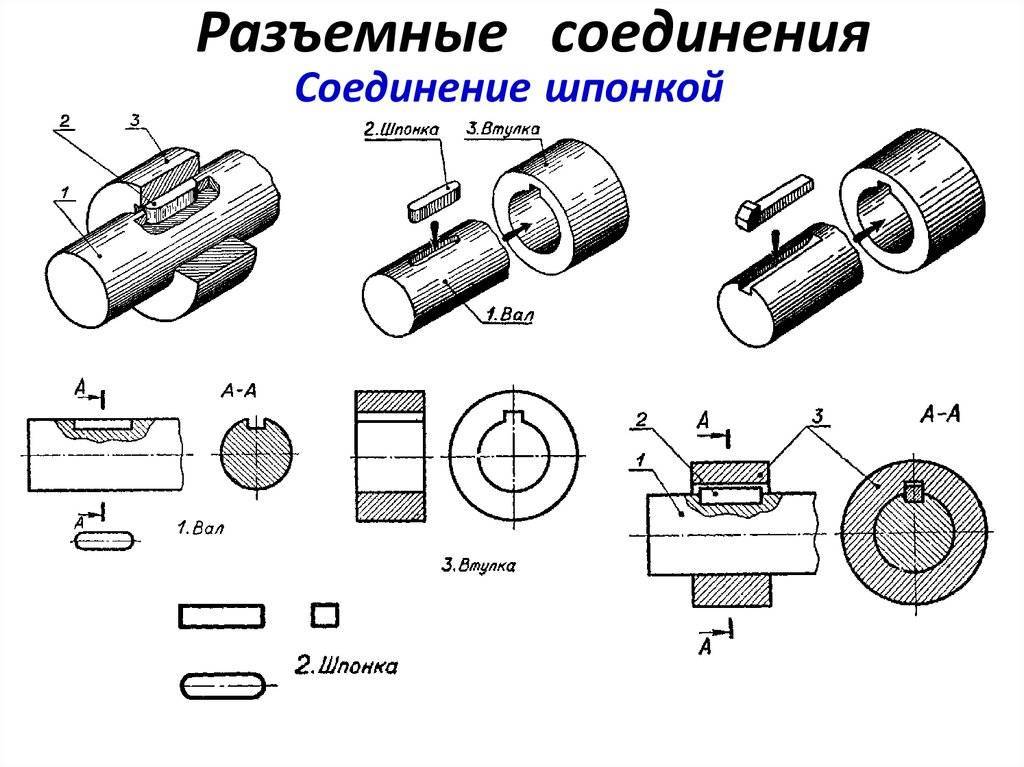

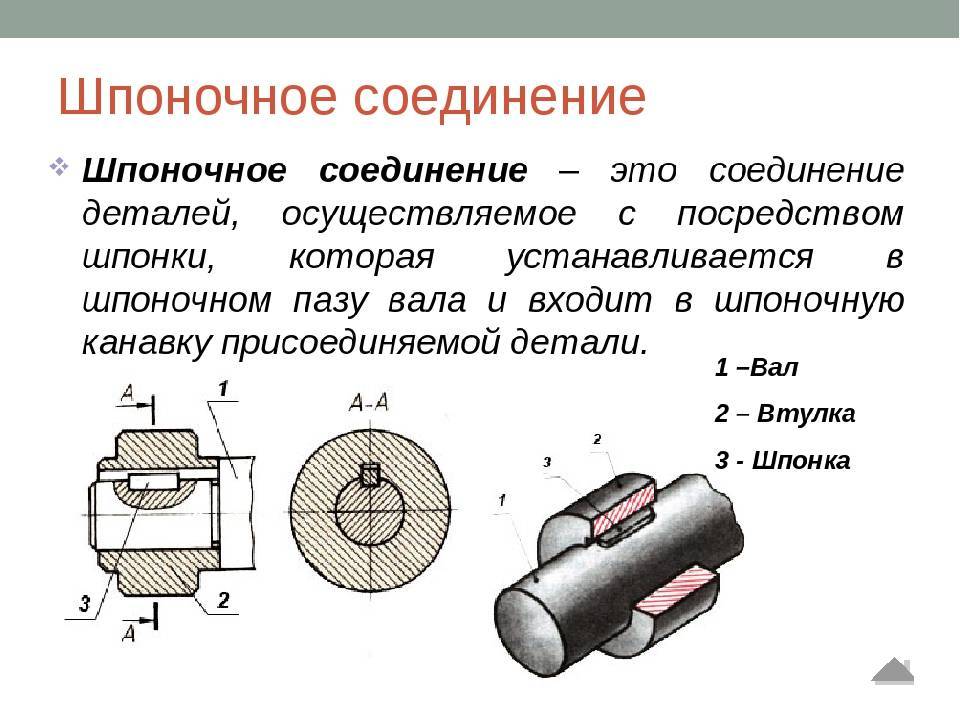

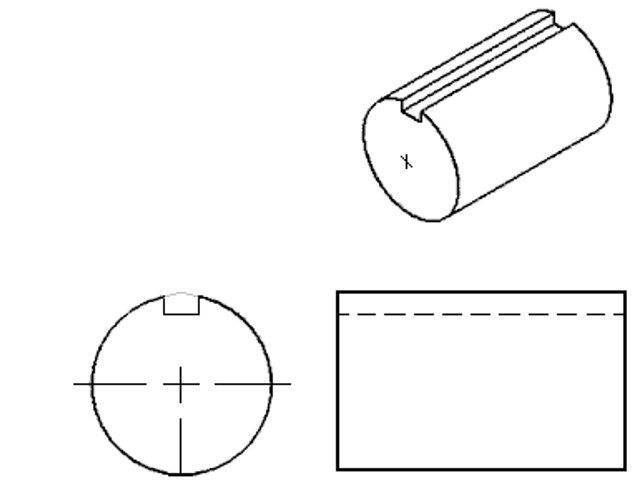

Контроль деталей шпоночного соединения

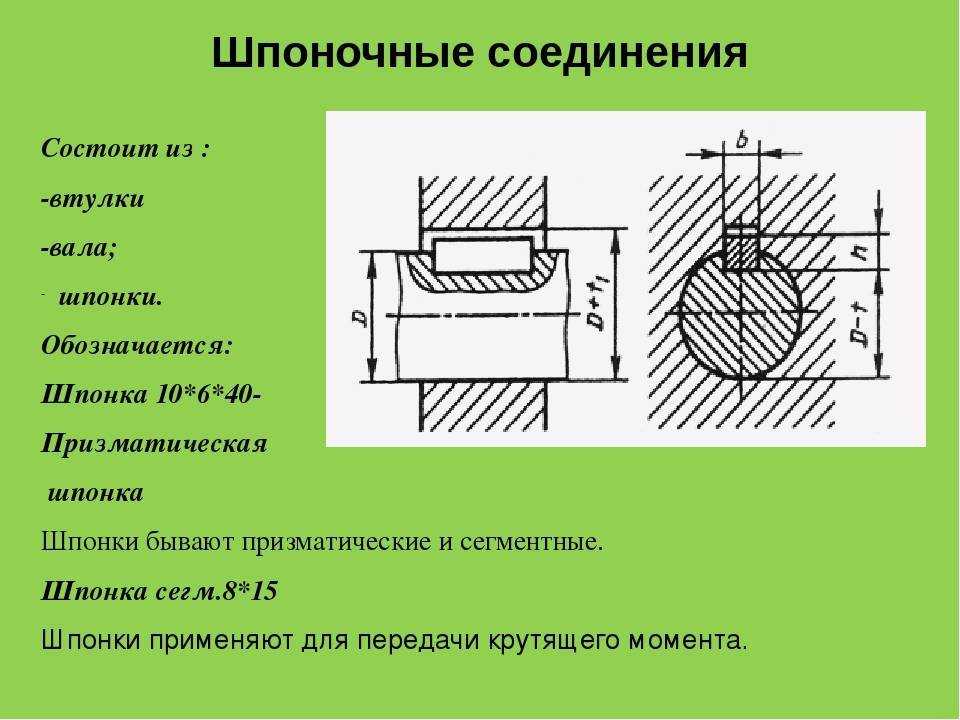

Шпоночные соединения — широко распространенные, разъемные, ремонтно-пригодные соединения для передачи крутящих моментов. Для всех соединений посадка осуществляется по боковой поверхности шпонки. Посадочный размер (b-ширина шпонки) всегда изготовлен с допуском h9. Шпонка является «основным валом». Посадки шпонки в паз вала и в паз втулки осуществляются в системе вала (рис.9.1). Материалом шпонки может быть сталь, предел текучести которой st ³ 590 МПа.

Виды шпонок и соединений

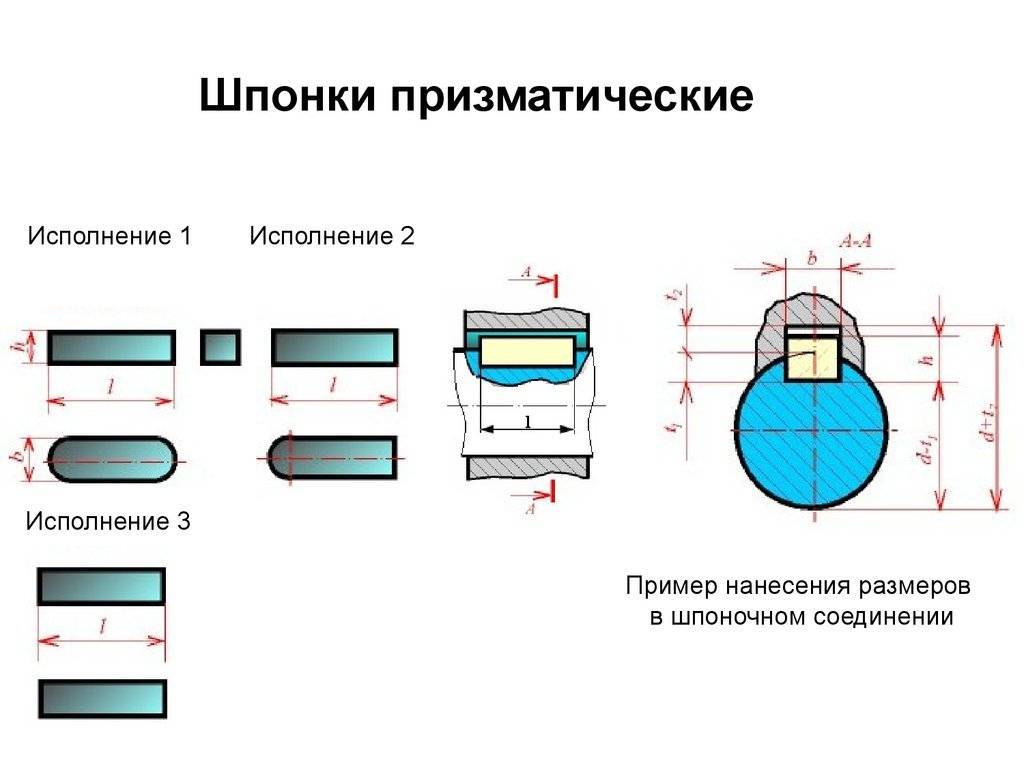

1. Призматическая шпонка нормируется по ГОСТ 23360-78. ОНВ. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки (рис.9.2). Данный вид шпонок наиболее распространен из-за своей технологичности. Недостатком таких шпонок является наличие концентраторов в углах пазов под шпонку на валу и во втулке .

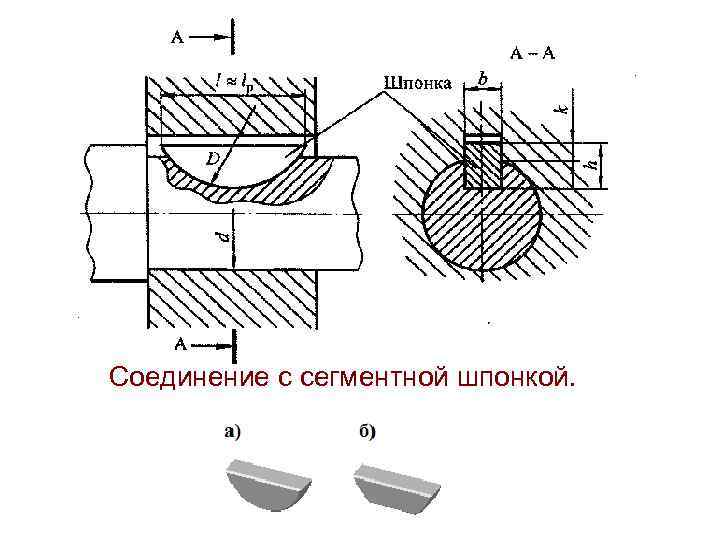

2. Сегментные шпонки нормируются по ГОСТ 24071-80 ОНВ (рис.9.3). Данный тип сопряжения лучше выдерживает циклические нагрузки. К недостаткам следует отнести более сложный контроль при их изготовлении по сравнению с призматическими шпонками.

3. Клиновые шпонки нормируются по ГОСТ 24068-80 ОНВ (рис.9.4).

4. Тангенциальные шпонки ( ГОСТ 24070-80 ОНВ).

Основным размером вышеупомянутых шпонок, по которому осуществляются сопряжения поверхностей шпонок с поверхностями пазов вала и втулки является ширина шпонки — b.

Последние два типа шпоночных соединений относятся к предварительно напряженным. Они подробно рассмотрены в литературе .

Размеры и обозначение шпонок

Размеры, виды исполнения призматических шпонок и пазов (рис.9.2) , а также типы сопряжения (рис.9.1) и точность изготовления всех элементов (табл.9.1) — стандартизированы. Сечение любой шпонки устанавливается в зависимости от диаметра вала . До 6 мм призматические шпонки в сечении квадратные, а при увеличении размеров – ширина шпонки больше, чем высота.

Все размеры диаметров валов разделены на интервалы и для каждого интервала указывается сечение шпонки. Кроме этого назначаются радиусы закругления, их предельные значения, глубина паза вала и глубина паза втулки. Для каждого сечения шпонки стандартом (ГОСТ 23360-78) установлены её предельные значения длины. Длина шпонки L выбирается из ряда предпочтительных чисел: 6, 8, 10, 12. 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80. 110, 125, 140, 160. 200 с учетом предельных допустимых значений для соответствующего сечения. Общее правило выбора: длина призматической шпонки не должна превышать ширину ступицы (ширину втулки) и обычно она меньше ширины ступицы на 5. 10 мм.

На чертеже призматическая шпонка первого вида исполнения запишется:

Шпонка b х h х lГОСТ 23360-78

где b – ширина, h – высота, l – длина, мм. Исполнение шпонки «1» не проставляется.

Шпонка второго вида исполнения запишется:

Шпонка 2 — b х h х l ГОСТ 23360-78

Шпонка третьего вида исполнения рассмотрена на рисунке 9.2:

Шпонка 3 — b х h х l ГОСТ 23360-78

Для сегментных шпонок в чертежах указывается (рис.9.3):

Шпонка b х h ГОСТ 24071-80, где 1 — исполнение шпонки, не проставляется; b – ширина, h – высота при полном профиле сегментной шпонки.

Для усеченной формы профиля сегментной шпонки запишется:

Шпонка 2 – b х h1 ГОСТ 24071-80 где 2 – исполнение шпонки, b – ширина, h1 — высота, h1 = 0.8 h

Выбор размеров сегментной шпонки также определяется в зависимости от диаметра вала, на котором она устанавливается .

Допуски и посадки. Обозначение на чертежах

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Виды шпонок

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.

Среди клиновых шпонок выделяют:

- врезные;

- на лыске;

- фрикционные;

- без головки и с головкой.

- Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов.

На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие.

- Призматические. Отличаются параллельными гранями, которые устанавливаются в паз и фиксируют ступицу. Рабочими гранями в таки случаях являются боковые. Относятся к ненапряженному типу шпоночных соединений, поэтому существует вероятность возникновения коррозии в месте соединения. Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

- Цилиндрические. Штифты в таких шпонках изготавливаются в виде цилиндров. Работаю в натяжении с отверстием на торце вала, которое высверливается под соответствующие размеры шпонок. Используется в тех случаях, когда ступица устанавливается на конце вала. Требует особого подхода к монтажу шпоночных соединений.Позволяют работать на срез и смятие. Поэтому выбор шпонки производят исходя из прочности на смятие.

Исходя из типа посадки выделяются:

- Свободная – применяется в случаях, когда выполнять сварочные работы довольно сложно и есть необходимость подвижного сцепления деталей во время работы.

- Плотная – нужна для создания сцеплений, движение которых во время работы выполняется в одном пространственном положении.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Допуски шпоночных соединений

Данное определение является немалозначимым. Для обеспечения качества работы назначают допуски шпоночных соединений

Это важно знать. Определяет шпоночные соединения ГОСТ 2.308–79 «Единая система конструкторской документации

Указание на чертежах допусков формы и расположения поверхностей». Это соответствующая документальная база.

Числовые параметры допусков расположения устанавливают с учетом следующих соотношений: Т (пар) = 0,6 Т (ш); Т (сим0) = 4,0 Т (ш).

Где указанные обозначения предусматривают:

— Т (ш) – допуск ширины паза шпоночного b.

— Т (пар) – указанный параметр параллельности.

— Т (сим) – значение допуска симметричности в диаметральном выражении.

Полученные расчетные параметры данных определений приближают к стандартным. Ориентируются для этого на ГОСТ 24643.

Шпоночные соединения. Классификация, расчет, применение.

Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая — ненапряженные соединения. Размеры шпонок и допуски на них стандартизованы.

Соединение клиновыми шпонками (например, врезной клиновой шпонкой — рис 6.1) характеризуется свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазорами по боковым граням.

передачей вращающего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. Запрессовка шпонки смещает центры вала и ступицы на некоторое значение Δ, равное половине зазора посадки и деформации деталей.

Клиновая форма шпонки может вызвать перекос детали, при котором ее торцовая плоскость не будет перпендикулярна оси вала

Обработка паза в ступице с уклоном. Такая пригонка совершенно недопустима в условиях массового производства. Эти недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного производства.

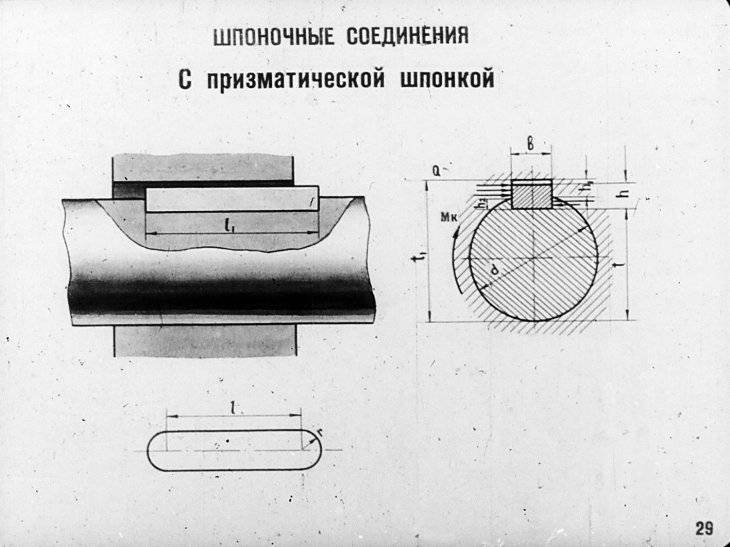

Соединение призматическими шпонками ненапряженное. Оно требует изготовления вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки При этом на них возникают напряжения смятия σсм, а в продольном сечении шпонки напряжения среза τ (рис. 6.2).

Для упрощения расчета допускают, что шпонка врезана в вал на половину своей высоты, напряжения σсм распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно ~ d/2. Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде:

, (1)

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только формулу (1). В некоторых конструкциях подвижных соединений целесообразно применять короткие шпонки, прикрепленные к ступице.

Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, так как принцип работы этих шпонок подобен принципу работы призматической шпонки. Глубокая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например на концах валов.

Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал.

При больших нагрузках ставят две или три цилиндрические шпонки, располагая их под углом 180 или 120°. Цилиндрическую шпонку устанавливают в отверстие с натягом. В некоторых случаях шпонке придают форму.

Призматические шпонки широко применяют во всех отраслях машиностроения. Простота конструкции и сравнительно низкая стоимость — главные достоинства этого вида соединений. Поэтому шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов. В тех случаях, когда одна шпонка не может передать заданного момента, устанавливают две или три шпонки. При этом следует учитывать, что постановка нескольких шпонок связана с технологическими затруднениями, а также ослабляет вал и ступицу. Поэтому многошпоночные соединения почти не применяют. Их заменяют зубчатыми соединениями.