Сущность технологии

Гидроабразивная резка металла не является инновационной технологией, использовать ее начали еще в 1960-х годах. Первой станки для выполнения такой резки начала применять американская авиастроительная компания. Именно руководство этой компании сделало официальное заявление о данном методе, описав его преимущества и рекомендовав применять его для резки металла и других материалов, обладающих высокой твердостью. С этого момента абразивная резка металла с использованием воды стала активно применяться предприятиями и завоевывать все большую популярность.

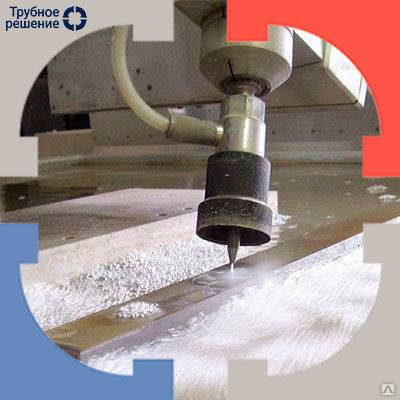

Суть данной технологии заключается в том, что в зону реза под большим давлением подается вода, в состав которой включены абразивные вещества. Любая установка гидроабразивной резки работает по следующей схеме.

- В смеситель аппарата из специальной емкости подаются вода и абразивный материал, в качестве которого преимущественно используется мелкий песок.

- После смешивания вода с абразивом поступает в сопло установки.

- В сопле формируется тонкая струя гидроабразивной смеси, которая под большим давлением подается в зону резки.

Принцип действия гидрообразивной резки

Технология, реализуемая по подобной схеме, позволяет не только выполнять резку быстро и с высоким качеством, но и значительно экономить на расходных материалах, самым дорогим из которых является обычный песок. Следует отметить, что по скорости выполнения абразивная резка с помощью воды сопоставима с плазменной технологией, а по качеству получаемого реза – с лазерной.

Принцип работы гидроабразивной резки

Применение станков водно-абразивной резки не ограничиваются только возможностью раскроя металлопроката, все же основная доля оборудования продолжает применяться непосредственно в этой сфере производства. Работа гидроабразивной резки основана на технологии подачи воды с определенным содержанием абразивного вещества под давлением, на поверхность материала. Что происходит во время резки?

- Вода подается из специального резервуара под давлением в смеситель.

- Одновременно в смеситель направляется абразивная смесь, обычно состоящая из мелких частиц песка.

- После смешивания с абразивом, вода подается на сопло для резки металла гидроабразивной струей воды.

- Тонкая струйка направляется на поверхность обрабатываемого материала и разрезает его.

Такой принцип работы позволяет существенно увеличить скорость обработки металла и качество его реза. Единственный расходный материал, который потребуется заменять, это сам абразивный порошок. Понадобится время от времени добавлять абразивный порошок в специальные резервуары.

Скорость гидроабразивной резки металла может сравниться с той, которая есть у плазменных автоматических станков. Но качество проведения работ может сравниться только с разрезанием с помощью лазера.

Перспективы развития отрасли

Перечисленные способы применяются на практике и известны всем. Но ученые разрабатывают новые способы: например, в Германии создали установку для резки металла с помощью электромагнитного импульса, которая работает быстро, бесшумно и не оставляет следов. Также проводятся эксперименты по резке с помощью ультрзвука. Возможно, что уже в обозримом будущем они получат повсеместное распространение.

| Вид резки | Максимальная толщина металла | Ширина реза |

| Гильотина | 1 | 10 |

| ЛПС | 9 | 9 |

| Газокислородная | 8 | 5 |

| Плазменная | 6 | 6 |

| Лазерная | 3 | 10 |

| Гидроабразивная | 9 | 8 |

| Вид резки | Качество реза | Производительность |

| Гильотина | 9 | 9 |

| ЛПС | 8 | 4 |

| Газокислородная | 5 | 6 |

| Плазменная | 7 | 9 |

| Лазерная | 9 | 7 |

| Гидроабразивная | 10 | 5 |

| Вид резки | Эксплуатационные расходы и стоимость оборудования | Экологичность и безопасность |

| Гильотина | 6 | 7 |

| ЛПС | 7 | 6 |

| Газокислородная | 5 | 3 |

| Плазменная | 7 | 5 |

| Лазерная | 4 | 7 |

| Гидроабразивная | 2 | 8 |

________________________________________________________________________________________________________________________

Технология плазменной резки в настоящее время является самой эффективной и востребованной за счет простоты эксплуатации, быстрых настройки и выполнения операции. Плазма перекрывает ограничения, которые накладываются на лазерную резку, но и у нее есть определенные проблемы: например, образование наплывов при входе струи плазмы в металл. Однако вряд ли в ближайшие 20–30 лет найдется способ дешевле, проще и эффективнее, чем плазменная резка. Сейчас появляются современные лазерные установки, которые по стоимости обслуживания оборудования и реза одного погонного метра сопоставимы с плазмой, но лазер ограничен видом разрезаемого металла: например, возникают сложности с алюминием. Вот черные металлы толщиной 14–15 мм плазма и лазер режут одинаково эффективно. Необходимо сказать, что старые лазеры, работающие на смеси газов с использованием линз, – это прошлый век, а новые твердотельные мощнее, проще и значительно эффективнее. Главный плюс лазера – абсолютная вертикальность кромок и возможность изготавливать отверстия малых диаметров, чего плазма сделать не может: минимальный диаметр отверстия должен быть приблизительно равен толщине обрабатываемого металла.

Практика показывает, что эффективность использования металла при раскрое листа редко когда превышает 50-60 процентов

Очень сложно грамотно использовать всю площадь металла, когда все детали разной формы, поэтому важность такого показателя, как ширина реза, не так критична. Это могут быть всего единицы процентов от общей массы металла

Значительно больше потерь из-за раскладки будущих деталей.

У меня есть желание приобрести и лазерную, и гидроабразивную установки, чтобы максимально удовлетворить спрос на рынке, но иметь весь станочный парк – это непрактично. Я вообще считаю, что с простыми задачами, такими как прямые резы или окружности, легко может справиться самый дешевый станок. Однако если у вас достаточно жесткие требования по видам реза, по толщине метала и качеству кромки, то и станок должен быть соответствующим.

____________________________________________________________________________________________________________________

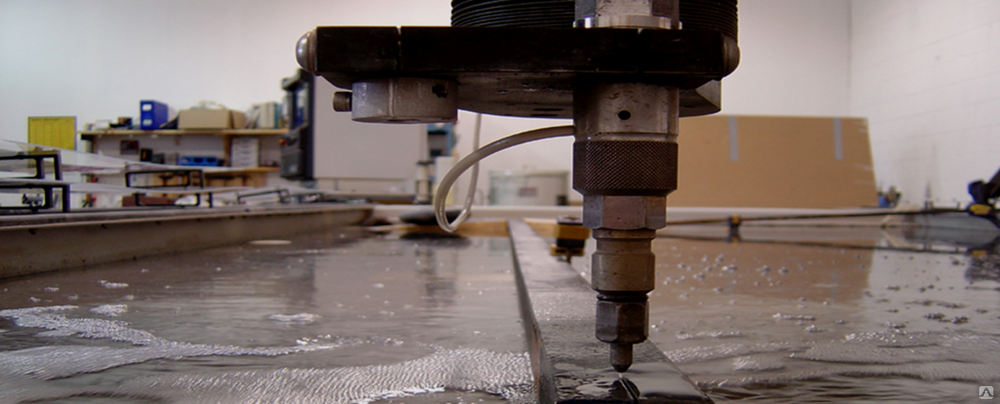

Устройство гидроабразивного станка

Гидроабразивный станок (возможна установка ЧПУ) для выполнения операций по резке материалов состоит из следующих агрегатов:

Рис. 2 Гидроабразивное оборудование (оснащенное системой ЧПУ).

- Насосной станции.

- Подводящего трубопровода.

- Стола координатного с охлаждающей ванной и системой приводов позиционирования головок.

- Головок режущих.

- Системного блока подачи рабочей смеси.

- Емкости сбора для воды.

- Блока управления операциями, ЧПУ.

Вода из системы водоснабжения подается в насос, где сжимается и под большим напором поступает к режущей головке по соединительному трубопроводу. Одновременно происходит смешивание абразивных компонентов и подача в специальную смесительную камеру с созданием запаса в мини бункере.

На координатном горизонтальном столе предварительно до начала операции резки с помощью зажимов производится фиксация заготовки и позиционирование режущих головок. В ходе процесса резки образуются отходы, состоящие из частиц материала, абразива и воды которые скапливаются в ванной.

Для осуществления высокой точности операции резки головки оснащаются механизмом координатной корректировки по 5 осям:

- X (движение вперед и назад);

- Y (смещение влево и право);

- Z(смещение вверх и вниз);

- A (смещение с изменением угла наклона);

- С (круговое движение вокруг оси Z).

Уровень воды в охлаждающей ванне регулируется в зависимости от протекающих процессов при резке заготовок. Излишки удаляются в накопительный бак, где производится очистка от частиц абразива и шлама.

Одним из основных узлов станка является водяной насос. В насосе применена плунжерная система позволяющая, сжимать воду до высокого давления.

Плунжерные насосы используются 2 типов:

- усиливающего (бустерные);

- прямого действия.

Насос прямого действия работает по принципу создания низкого давления в цилиндре, откуда вода поступает в насос высокого давления, где с помощью воздействия системы камер и 3 поршней создается необходимый напор воды. Насосы прямого действия имеют невысокую цену и высокий показатель КПД, достигающий 95%, что позволяет создавать требуемый напор воды в системе до 3800 атм.

Для создания рабочего давления требуемого для процесса резки от 4150 до 6000 бар применяются бустерные насосы. В усиливающих насосах необходимый напор воды создается в камере, где поршень приводится в движение поочередно поступающим маслом под давлением 207 атм. В результате осуществления процесса создается напор воды, превышающий в 20 раз давление масла (за счет разности площадей).

Для выравнивания напора воды в системе используется специальный блок аттенюатор, обеспечивающий непрерывность поступления жидкости под большим давлением.

Насосы мультипликаторного типа конструктивно имеют более сложное устройство и требуют принудительной системы охлаждения механизмов.

Для осуществления процесса резки требуется чистая вода без примесей, которую обеспечивает система подготовки воды, осуществляющая процессы, связанные со смягчением воды и удалением элементов: марганца, железа, кремния.

Для предотвращения столкновения режущих головок и достижения высокой точности при обработке заготовки на станке устанавливается специальная система останавливающая процесс при обнаружении неровной поверхности. На подающем трубопроводе устанавливается защита, подключенная к датчику. При столкновении датчик подает сигнал предупреждения, и резак прекращает свое движение.

Для регулирования глубины реза материала используется система постоянного контроля, позволяющая в автоматическом режиме поддерживать необходимый точный зазор между головкой и обрабатываемой заготовкой.

Эксплуатационные характеристики и расходные материалы

Процесс резки с использованием гидроабразивного станка выполняется под большим давлением, что значительно сокращает срок эксплуатации рабочих элементов.

Рис. 3 Установка гидроабразивной резки (оснащенная системой ЧПУ).

Эксплуатационные сроки использования элементов станка:

- трубка, подающая абразивный материал (час.) – 250;

- уплотнители для режущей головки (час.) — 500;

- решетка координатная (час.) — 150;

- сопло специальное водяное (час.) — 60;

- трубка, подающая смесительная (час.) — 80;

- уплотнители для мультипликатора (час.) — 200;

- мини бункер (час.) — 250;

- масло (час.) — 2000;

- соль для смягчения используемой воды — по норме;

- песок абразивный — по норме;

- смазка — по норме.

Подробно о расходных материалах для гидроабразивных станков

Все, что требуется для восстановления полноценной работы гидроабразивных установок для резки металла — это регулярно проводить обновление расходных материалов и изношенных элементов, ведь станки со временем выходят из строя.

Расход абразива, даже на станках с программным обеспечением, иногда превышает 300 г в 1 минуту, так как при работе с материалом, имеющим максимальную толщину, показатель возрастает.

Видео:

В качестве абразива применяют микрочастицы природного гранатового песка, который способен обеспечить резку тягучих и тугоплавких заготовок. Величина микропесчинки может составлять до 600 микрон.

Помимо абразива, гидроабразивная технология не обходится без воды, которая предварительно подготавливается и проходит фильтры.

Из деталей гидроабразивного оборудования чаще всего подлежат замене: система подачи абразивной взвеси, сопло и направляющие трубки.

А также уплотнительные элементы насосной станции, без которых не будет нужного давления в системе.

Дополнить вышеизложенную информацию позволит тематическое видео в нашей статье.

Видео:

Процесс гидроабразивной резки

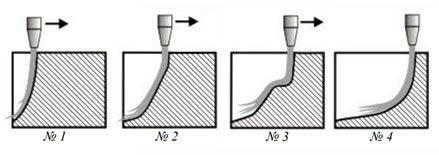

Собственно процесс гидроабразивной резки состоит из четырех фаз.

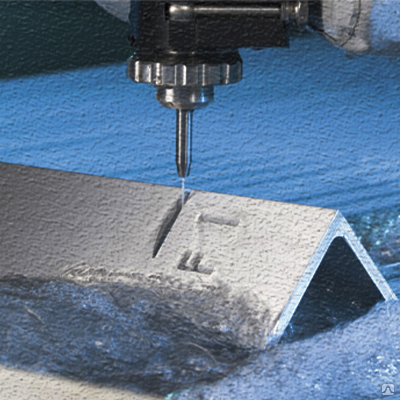

- Фаза № 1. Образования изогнутой фронтальной поверхности резания. Сфокусированный гидроабразивный струя прорезает в заготовке узкую щель – струя постепенно вводится в заготовку и с постоянной скоростью резания движется по ней.

- Фаза № 2. Начало образования ступеньки (обрыва). Угол между струей и поверхностью резания постепенно увеличивается.

- Фаза № 3. Завершение образования ступеньки (обрыва), смещение ее вниз. Снятие слоя материала происходит лишь на небольшом отрезке фронтальной поверхности резания.

- Фаза № 4. Восстановление исходного состояния. Ступенька довольно быстро «вдавливается» в заготовку. По мере смещения ступеньки вниз снова образуется ровная поверхность резания – начальное состояние резки восстанавливается.

Описанный выше процесс имеет циклический характер.

В процессе резки гидроабразивной струей вода выполняет лишь функцию носителя. Резки обусловлено съемом (скалыванием) определенного количества слоев материала, которое вызвано ударами твердых частиц абразива. Наличие абразива в струе увеличивает его технологические возможности, позволяет резать металл.

Наиболее распространенными абразивами являются кварцевый песок, гранатовый абразив, оливин, карбид кремния и электрокорунд. Широкое применение указанных выше абразивных материалов объясняется их относительной дешевизной, твердостью и высокими режущими свойствами. Например, гранатовый абразив является твердым и тяжелым; благодаря этому он является фактически устойчивым в течение всего цикла использования. Это дает возможность получать высокое качество среза с определенной глубиной шероховатости, в зависимости от размера зерна и скорости резки. На основе высокой вязкости такой абразив неоднократно может быть использован повторно. Отечественные предприятия в основном используют кварцевый песок.

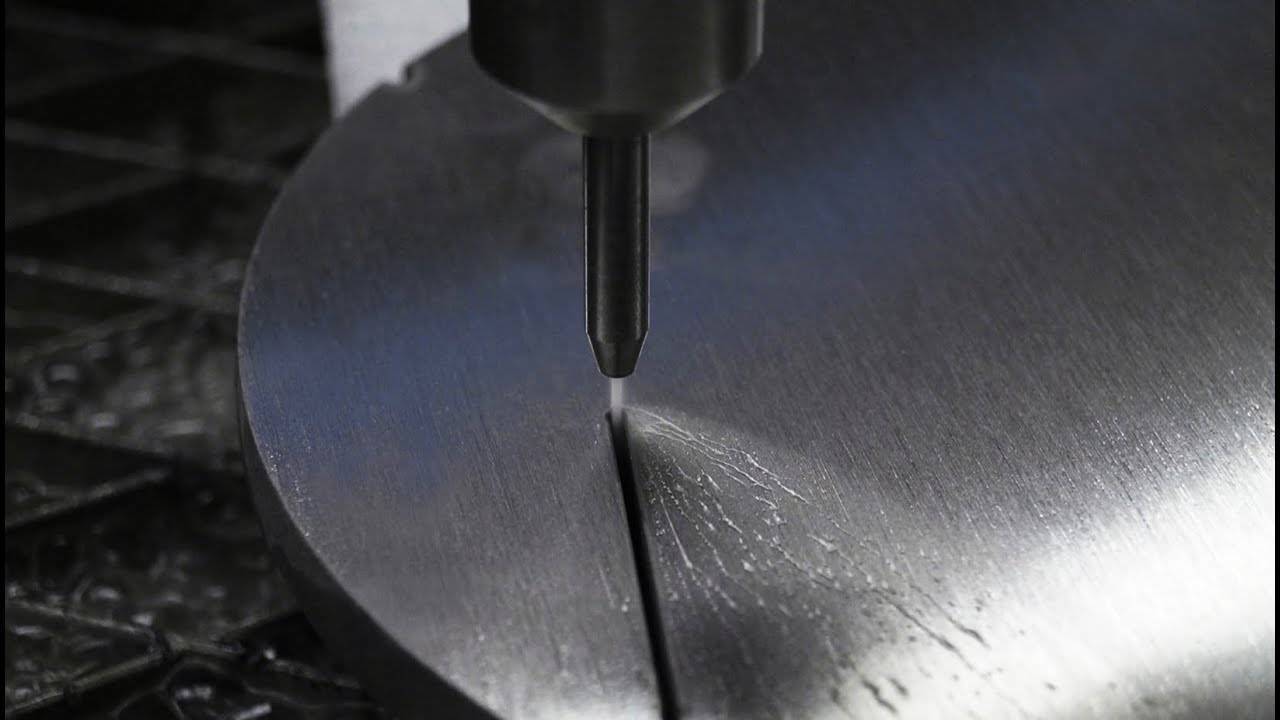

Как и при любом виде обработки материалов, наиболее благоприятные условия для освоения процесса гидроабразивной резки могут быть достигнуты за счет выбора его оптимальных технологических параметров: давления рабочей жидкости, формы и диаметра отверстия водяного и абразивного сопел, количества абразива, подаваемого расстоянии от сопла к разрезающей поверхности, скорости подачи, качества поверхности резки. Анализ этих параметров требует детального изучения и имеет существенное значение при исследовании данной технологии.

Ручная резка

В некоторых случаях станками может управлять квалифицированный оператор. В этом режиме все настройки приходится выставлять в ручном режиме, что не всегда особенно удобно. Но имеют ручные способы резки металла и немало преимуществ, к числу которых относятся следующее:

- Стоимость такой работы обходится примерно в полтора раза дешевле.

- Профильное образование оператора при этом, как ни странно, не имеет особого значения. Дело в том, что ручное управление такими станками довольно просто, и не имеет большого количества сложных функций. Это оборудование используется в тех случаях, когда необходимо вырезать детали, имеющие простую геометрическую форму.

- Функциональность станков при этом остается на прежнем уровне. Ровный срез, просверливание отверстий и прочие простые операции – все это можно делать и при ручном управлении. Кроме того, есть возможность обработки не только металлопроката, но и прочих материалов.

Надеемся, что вы поняли, как происходит резка металла водой. Данный метод чрезвычайно распространен в современной промышленности, с его помощью можно изготовлять детали практически любой формы и конфигурации.

Сферы применения

Данная технология имеет серьезные отличия от всех остальных методов разделения листового металла. При использовании такого метода поверхность обрабатываемого металла не испытывает давления и механического воздействия другого типа. Благодаря этому в зоне резки отсутствует трение, соответственно, исключен нагрев инструмента и поверхности детали, что положительно сказывается на качестве обработки и значительно расширяет область применения такой технологии.

Чаще всего абразивная резка с участием воды применяется для разделения листового металла, но в последнее время такой метод все активнее используют для обработки других материалов, к которым относятся:

- природные камни (гранит, мрамор и др.);

- керамическая плитка, листовое стекло;

- углеродистая и нержавеющая сталь, титан и другие металлы;

- железобетонные конструкции;

- различные полимерные материалы и резина.

Использование технологии гидроабразивной резки позволяет минимизировать расход материалов, что является ее весомым преимуществом. Кроме того, резка с использованием абразива и воды – это единственно возможный способ разделения металла на предприятиях с высокой пожаро- и взрывоопасностью.

Гидроабразивная очистка

В настоящее время существует несколько способов очистки металлических поверхностей. Каждый из них имеет ряд преимуществ, а также недостатков. При использовании некоторых из них возникает вопрос об экологичности процесса и о том, как утилизировать оставшиеся отходы. Многие применяют абразивоструйную, дробеструйную, ультразвуковую обработку, чистку водой под высоким давлением, кислотное травление, но, ни один из вышеперечисленных методов не объединяет три главных требования – производительность, экология, качество. Как правило, преимущество отдается производительности, а не экологичности процесса.

Метод гидроабразивной очистки известен довольно давно. Впервые он был применен в 60-е годы, но долгое время не получал должной поддержки так, как его было трудно реализовать в металле. Широкое распространение метода гидроабразивной обработки началось несколько лет назад. В последнее время он активно используется в европейских странах, США, а также и в России. Его применяют там, где необходима скорость, качество, экологичность и безопасность.

Гидроабразивная обработка применяется для очистки поверхностей лопаток беспилотных аппаратов, турбин, авиадвигателей от ржавчины, краски и окалины. Метод гидроабразивной очистки позволяет добиться наивысшей степени Sa3. Согласно нормам Шведской ассоциации стандартов – это обработка до чистой поверхности. В результате чего металл не должен содержать любых видов загрязнений и иметь характерный серо-белый оттенок, небольшую рельефность.

Перед тем как приступить к работе специалисты оценивают степень загрязнения поверхности: А – значительная часть поверхности покрыта окалиной, однако отсутствует ржавчина или присутствует в небольших количествах. B – металлическая поверхность ржавая, в некоторых местах начала отслаиваться. C – металлическая поверхность полностью покрыта ржавчиной, но её можно соскрести. При этом на ней расположены небольшие углубления. D – металлическая поверхность полностью ржавая, невооруженным взглядом можно увидеть небольшие отверстия.

Согласно существующим схемам гидроабразивной обработки выделяют:

- Гидроабразивную обработку с высоким давлением воды. Очистка таким способом обеспечивается наличием установки, которая подает водную струю под давлением до 3000 Бар и пескоструйный аппарат с компрессором, создающим давление до 12 Бар. При этом абразив должен быть сухой, однородной фракции. Смешивание воды с абразивом проходит в специальном резервуаре совмещенного сопла. В результате этого получается водная струя с абразивом под очень высоким давлением. В настоящий момент подобных установок на территории России немного, но в арсенале она есть.

- Гидроабразивная обработка с низким давлением воды. Подобный метод очистки обеспечивается водной струей с абразивом под давлением 12 Бар. Вода подается в специальный отдел распылителя, который закреплен на пескоструйном сопле. В процессе работы вода инжектируется, смешивание абразива и воды происходит на выходе из установки.

Самодельная установка гидроабразивной резки (ГАР)

Сообщение #1 Денис# » 24 янв 2020, 02:48

И снова всем привет! Эта идея с виду наверно не менее бредовая чем самодельный лазер, однако их производят, а значит повторение возможно. Мне некоторое время не дают покоя станки ЧПУ и установки раскроя, т.к. им у меня есть некоторое кол-во работы, да и интересно ведь! Для будущих прихожан сразу настоятельно прошу не “советовать” купить и зарабатывать. Такой цели нет, форум технический посему интересно создать. Даст Бог подрастем – будете нашими торговать

Итак, что мне известно (а известно совсем чуть-чуть): в установках гидроабразивной резки (далее ГАР) в качестве режущего вещества используется струя воды, как правило с добавлением абразива. Абразив это как я понимаю гранатовый песок. Минимальное рабочее давление с каким я сталкивался в описаниях в тырнете это 50МПа, это устаревшие установки. Современные установки качают 500-600 МПа если я все правильно понимаю. реально работать вроде можно со 100МПа.

Я лично человек небогатый, посему приходится марамойничать периодически. Соответственно и тут не буду пока рассматривать покупку готовых насосов брендовых, а буду думать как по максимуму создать самому. Какой вариант повышения давления я рассматриваю за основной? Мультипликатор. Мысль такая: берем гидроцилиндр обычный с поршнем допустим 160мм в диаметре и со штоком скажем 30мм в диаметре. Соответственно площадь поршня ГЦ = 20106 кв.мм, площадь штока = 707, соответственно отношение будет 20106/707=28,44 раза. Т.е. если мы будем давить на поршень ГЦ 16МПА, то шток 30мм будет давить уже 16МПА х 28,44 = 455 Мпа Верно я понимаю? Вполне себе давленице получается. Что нам нужно, что бы шток 30мм давил в некую емкость закрытую наполненную водой, вытесняя эту воду через клапан в транспортную трубку. Клапан должен настраиваться на открытие не ниже определенного давления. Далее для устранения пульсаций мы можем сделать наш ГЦ двухсторонним, с двумя выходами ведущими на гидроаккумулятор (если необходимо), в качестве которого в принципе может работать бухта транспортной магистрали. Ну и голова непосредственно. Понятно что это общая схема и черт кроется в деталях, но давайте сначала проверим общую концепцию, правильно ли я мыслю, верно ли считаю и пр.

От этого попробуем плясать дальше. nikirk2 , neon , T-Duke , и ВСЕ ВСЕ ВСЕ . присоединяйтесь, только чур не ругаться тут

Сообщение #2 neon » 24 янв 2020, 04:48

жили были Ох и Ах. Даже не знаю с чего начать. Не хочется говорить, что невозможно, это возможно, но затраты превысят все разумные пределы, особенно если необходимо обеспечить приемлемый срок службы до замены основных элементов и уплотнителей. Один цилиндр с гильзой чего стоят. В современных вариантах керамический цилиндр стоит около 140000 рублей, а китайские варианты около 35000. На одних уплотнениях можно разориться в самодельной установке. Про цилиндр (технологию изготовления) вообще молчу. Это ещё до расходных материалов не дошли (песок, сопла, смесительная трубка). РВД (рукава высокого давления) сложно достать и стоят они не мало.

В общем поговорим, поговорим и разойдёмся, такой прогноз данной темы на 99 %. Факты есть в сети. Даже по готовым чертежам изготовить выльется в приличные расходы. Дешевле будет китайский б/у насос купить и другие готовые компоненты. При этом довести дело до конца удавалось из большого количества желающих буквально единицам.

Ещё вспомнил про гидроаккумулятор, это ещё один финиш. Там специальные марки стали (дорогие, защита, предварительная обработка очень высоким давлением и т. д.), обычно труба в трубе. Посмотрите на толщину стенки и длину. Как делать будете такой простой со стороны компонент? Даже не этом можно встать и не подняться. Извините за пессимизм в тексте, хотя я и оптимист в квадрате, но и реалист одновременно. Самостоятельно изготовить можно имея много денег или запасную жизнь.

Сообщение #3 Денис# » 24 янв 2020, 05:00

Ну про дешевле и купить это как я говорил не интересно, так что упустим. Про “поговорим и разойдемся” – возможно, однако не вижу чего то плохого в таком разговоре, по крайней мере на фоне многих других тем.

А вот если Вы расскажете про особенности цилиндров, гильз, уплотнителей то будет интересно. Чем таким они заслужили ценник в 140 тыр, почему керамика и какие характеристики там требуются. Почему нельзя взять обычный ГЦ? У него как было 16МПа так и остается рабочих, чем он хуже керамики дорогой? Так же и по уплотнениям. Какие требуются характеристики этих уплотнителей? Из чего они состоят и как изготовлены? Народ по слухам спокойненько так вкорячивает в фирменные установки свой колхоз и трудится, чем мы хуже?

Что касаемо расходников вроде песка, сопел и пр. вообще непонятно. Их что на фирмовую установку покупать, что на такую. в чем разница?

Оборудование для гидрорезки

Называют «непыльным». Действительно, стружки фактически нет, вернее, они сразу вымывается водой, получается очень ровный и чистый срез, который, в большинстве случаев, даже не требует шлифовки. Технологический процесс построен на природном явлении водоемов – эрозии, то есть способности размывать берега, при этом обтачивая камни, корни деревьев. Суть остается прежней, но чтобы многократно ускорить воздействие, в жидкость добавляют абразив.

Такая смесь выпускается струей очень высокого напора. Давление доходит до 6 тысяч атмосфер, при этом развивается скорость, которая в три раза превышает распространение звуковой волны в воздухе, – 800-1000 метров в секунду. Две основные задачи оборудования:

- отрыв и вымывание частиц материала заготовки;

- моментальное охлаждение и очищение.

Устройство станка, который режет водой

Классический аппарат имеет множество узлов:

- корпус – обычно состоит из металла, как наиболее износостойкого и долговечного материала, благодаря нему, он достаточно массивный;

- емкость для воды – крупная, обычно не меньше двух кубических литров, но может быть больше;

- мощный насос – он выполняет важную функцию, нагнетает высокое давление и направляет жидкость из резервуара в место объединения двух компонентов;

- прочные шланги – соединяют все узлы;

- отсек для хранения и подачи абразивных частиц;

- смеситель;

- инструмент – он регулирует мощность струи, ее ширину, направление;

- плоскость, на которой расположена заготовка и будет происходить работа;

- блок управления.

Большинство станков оснащены ЧПУ, инженер только руководит процессом с помощью пульта, но не занимается резкой вручную. Это удобно – нет негативного воздействия на обслуживающего машину человека и при этом достигается отличная точность. Еще одно достоинство ЧПУ – возможность использования программ для автоматизированного проектирования, на которых можно создавать проект в формате, совместимым с блоком управления.

Особенности устройства основных узлов

Уникальность установки заключается во многих отличиях, начиная с рабочего стола. Вместо привычной плоскости здесь представлена ванна с неглубокими бортами. Она оснащена ребрами для захвата и фиксации заготовки, они быстро снимаются и накладываются. Также емкость быстро набирается жидкостью, а затем сливается. Постоянное нахождение металла в водной среде позволяет избавить производство от шума и пыли. Емкость, которая содержит абразивные частицы, легко вынимается, имеет функцию пополнения даже в ходе работы, а также оснащена датчиками, контролирующими количество смеси.

Очень важна система перемещения инструмента. Она поставлена на ремни, которые двигают резак по линейным плоскостям. используются именно ремешки, а не цепи, так как они более невосприимчивы к влаге, а также у нечаянному попаданию абразива. Дополнительное преимущество – их легко менять при износе. Подробнее об устройства посмотрим на видео:

Расходные материалы

Основное сырье – это вода (чистая, прошедшая многоступенчатую фильтрацию, чтобы там не находилось примесей, которые могут вступить в реакцию с заготовкой) и абразивные частицы. Расход достаточно большой, при этом чем толще металл, тем больше расходников используется в секунду. Самое недорогой абразив – мелкий песок. Песчинки размером около 650 микрон эффективно справляются даже с тугоплавкими, высокопрочными сплавами. При этом имеют доступную стоимость. Также регулярно требуется проводить замену запчастей – трубок и шлангов, уплотнителей. Реже – мотора, резервуаров, сопел.

Какое давление нужно для резки металла водой под давлением

Минимальный напор – 1500 атмосфер, максимальный – 6000. Показатель настраивается в зависимости от плотности стали, от необходимой скорости работы. Делать это можно вручную или довериться умному блоку управления.

Когда ее стали применять на практике?

Как ни удивительно, но эта технология довольно-таки широко использовалась еще в 60-х годах прошлого века. Впервые она применялась в достаточно специфичных отраслях, наподобие авиастроения и космической промышленности. Но вскоре компании стали подумывать о том, что резка водой металла – превосходное новшество, которое может дать широчайшие возможности для всей промышленности при ее более широком внедрении в производство. С тех пор этот метод обработки металлов становится все более и более популярным. Может ли использоваться резка водой металла только для листового проката, или же ей подвластны и прочие металлоконструкции? Какие у этого метода существуют достоинства и недостатки? Обо всем этом мы постараемся рассказать в рамках данной статьи.

![Гидроабразивная резка металла своими руками [технология]](https://labequip.ru/wp-content/uploads/c/5/3/c5393e1fb1997bacfd15e7f428769c1b.jpeg)