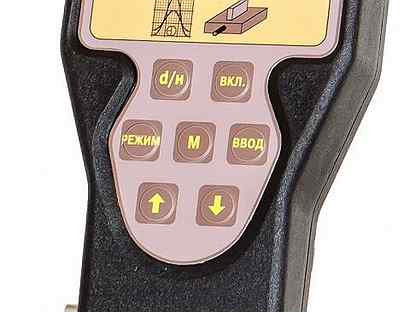

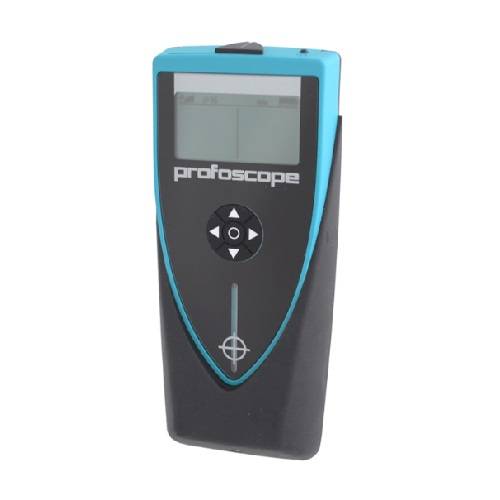

Профоскоп Proceq Profoscope/детектор стержней арматуры в бетоне

Профоскоп Proceq Profocsope — это универсальное, комплексное устройство по обнаружению месторасположения арматурных стержней и прибор для измерения защитного слоя бетона. Это компактный и легкий проибор, управляемый одной рукой.

Profoscope имеет уникальную технику визуализации арматурных стержней в режиме реального времени, что дает пользователю возможность фактически «видеть» местонахождение арматурных стержней на глубине до 180 мм под поверхностью бетонного слоя. Устройство оснащено индикаторами, сигнализирующими о расположении стержней, а также оптическими и акустическими средствами для определения положения арматуры.

Устройство сочетает данные уникальные технологии для быстрого и эффективного определения месторасположения арматурных стержней.Диаметр стержней определяется точно указанным диапазоном поиска.

Profoscope весьма прост в использовании. Интуитивно понятный интерфейс устройства позволяет быстро установить расположение арматурных стержней.

Также у нас вы можете купить усовершенствованную версию Proceq Profoscope plus

Ниже представлен демонстрационный видео-ролик о профоскопе Proceq Profocsope/детекторе стержней арматуры

Преимущества детектора Proceq Profoscope

- Обнаружение арматурных стержней в режиме реального времени

- Визуальное представление расположения арматурных стержней на близком расстоянии

- Возможность определять расположение арматурных стержней, средних точек между ними и их направленность

- Визуальное и акустическое распознавание расположения арматурных стержней, сигнал предупреждения о минимальном защитном слое

- Поправка при близко расположенных соседних стержнях

- Установка местных показателей (метрических, в британских единицах)

- Беспроводное управление устройством одной рукой

- Переключаемая подсветка дисплея для работы в затемненной местности

- Не зависимое от языка пиктографическое меню

- Стартовый тестовый комплект позволяет пользователю ознакомиться со всеми функциями в комфортной обстановке, чтобы не тратить время при работе на объекте.

Сферы применения детектора

- Обнаружение арматуры (применяется генеральными подрядчиками, строительными подрядчиками, буровыми мастерами, подрядчиками на установку электротехнического оборудования)

- Измерение защитного слоя бетона (применяется генеральными подрядчиками, строительными подрядчиками, инженерами-строителями)

- Измерение диаметра арматурного покрытия (применяется учебными заведениями, инспекторами по строительству, строительными подрядчиками)

- Проверка минимальной толщины бетона (применяется инспекторами по строительству, строительными подрядчиками)

- Построение арматурной сетки и покрытия для исследования коррозии (Canin+) — (применяется инспекторами по строительству)

- Оценка арматурной сети для запланированных загрузок конструкции (применяется строительными подрядчиками, строительными подрядчиками)

Proceq Profocsope детектор стержней арматуры в работе

Технические характеристики прибора Proceq Profoscope

| Питание | 2 х 1.5 v AA (LR6) аккумуляторы |

| Диапазон напряжения | от 3,6 В до 1,8 В |

| Технические данные | |

| Размер | 205 x 92 x 210 мм (8″ x 3,6″ x 8,3″) |

| Вес | 330 г (12 унций) |

| Срок действия аккумулятора | |

| Подсветка выключена | 50 ч |

| Подсветка включена | 15 ч |

| Время простоя | |

| Режим ожидания | 30 с |

| Автоматическое отключение | 120 с |

| Условия окружающей среды | |

| Диапазон температур | от -10º до 60º C (14º — 140º F) |

| Диапазон значений влажности | 0 — 100% rH |

| Класс защиты | IP54 |

| Применяемые стандарты и нормативы | BS1881 часть 204- DIN1045- SN 505 262- DGZfP B2 |

Выбор толщины

Толщина защитного слоя бетона по СНиПу №2.03.01-84. регламентируется определенными нормами. С их помощью можно точно определить нужное значение защиты в том или ином случае.

Далее рассмотрим наиболее часто встречающиеся ситуации.

Продольная ненапрягаемая арматура

Если в железобетоне используется продольная ненапрягаемая арматура, то минимальный слой должен составлять не менее диаметра стержня.

Кроме того, существуют следующие правила:

- Если толщина плиты менее 10 см, слой должен быть 1 см.

- В балках высотой от 25 см и больше – 2 см.

- При толщине железобетона более 10 см – 15 мм.

- При возведении фундаментов – 3 см.

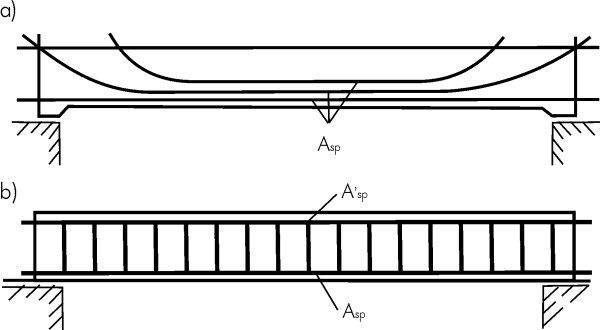

Схема напрягаемого и ненапрягаемого продольного армирования балок

Продольная напрягаемая арматура

В железобетонных конструкциях с продольной напрягаемой арматурой в области передачи нагрузки на бетон, толщина пласта должна быть не мене 2d, т.е. не менее двух диаметров стальных стержней или арматурного каната А-IV, Ат-IV. Для стержней Ат-V, А-V, Ат-VI,А-VI это показатель должен составлять не менее 3d.

При натяжении продольной арматуры на бетон и ее расположении в каналах,расстояние от поверхности до канала должно составлять не менее половины от диаметра канала и не менее 2 см.

В промышленных сооружениях

Защитный пласт в промышленных сооружениях должен быть следующей толщины:

- В стенках, плоских и ребристых плитах, стеновых панелях – не менее 2 см;

- В балках, фермах и колоннах – не менее 25 мм;

- Защитный слой бетона в фундаментах и фундаментных балках– не менее 3 см;

- При возведении подземных сооружений – не менее 2 см.

Промышленные железобетонные конструкции

Для защиты торцов арматурных прутьев рекомендуют использовать пласт толщиной не менее:

- 10 мм для конструкций длиной до 9 метров;

- 15 мм для конструкций длиной до 12 метров;

- 20 мм для конструкций свыше 12 метров длиной.

Для хомутов и каркасов с поперечными стержнями необходимо учитывать высоту сечения:

- Если высота составляет менее 25 см –толщина пласта должна быть 1 см,

- Более 25 см –15 мм.

Бетонный фундамент

При негативных условиях окружающей среды

В некоторых особых случаях толщина может отличаться от приведенных выше значений:

- Если имеется бетонная подготовка фундамента – не менее 40 мм;

- Если конструкция постоянно контактирует с землей – 76 мм;

- Если конструкция контактирует с землей в условиях негативных погодных явлений, при использовании арматуры d18-d40 – 52 мм, для арматуры d10-d18 – не менее 25 мм и больше;

- Если конструкция будет располагаться на открытом воздухе – от 30 мм и больше;

- В помещениях с высоким уровнем влажности – от 25 мм и больше.

Классификация методов контроля прочности бетона

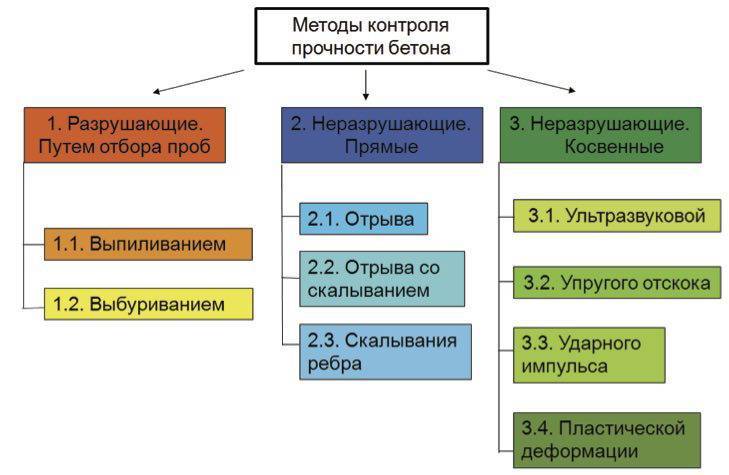

Исследования прочности бетона должны выполняться по требованиям ГОСТ 28570 , , , ГОСТ Р 53231 (вышел новый ГОСТ 18105), СТО . Условно все применяемые методы можно разделить на 3 группы, представленные на рис. 1.

Рисунок 1. Классификация методов контроля прочности бетона

Результаты, полученные методами первой группы, являются наиболее соответствующими истинному значению прочности материала по следующим причинам. Во-первых, измеряется именно искомый параметр – усилие, соответствующее разрушению при сжатии. Во-вторых, исследуется образец материала, изъятый из тела конструкции, а не только из поверхностного слоя. В-третьих, влияние на результат измерения внешних факторов: влажность, армирование, дефекты поверхностного слоя и прочих, – можно свести к минимуму.

Однако данный подход для рядовых объектов на практике применяется крайне редко. Это обусловлено тремя основными причинами: высокая стоимость оборудования, большая трудоемкость процесса измерения и, следовательно, его себестоимость и локальное повреждение конструкций, которое в большинстве случаев заказчик не приемлет.

Подсчитаем оценочную стоимость необходимого для первого вида измерений оборудования. Учитывая, что метод выбуривания кернов по сравнению с отбором проб выпиливанием характеризуется меньшей трудоемкостью и повреждением, наносимым конструкции, рассмотрим оборудование именно для него. Рассмотрим комплект оборудования, доступного на рынке, со средним качеством и минимальными необходимыми параметрами. В минимальный комплект можно включить: перфоратор (Bosch GBH 2-26), установка алмазного сверления для отбора кернов диаметром до 100 мм (Husqvarna DMS 160A), камнерезный станок (Diam SK-600) и пресс гидравлический (ПГМ-1000МГ4). Данные сведены в таблицу 1.

Трудозатраты для выполнения измерений будут состоять из выбуривания трех кернов (согласно п.СП13-102 для определения прочности одного конструктивного элемента), доставки с объекта в лабораторию (в расчет взят 1 ч), торцовки на камнерезном станке и испытания на прессе с последующей обработкой результатов.

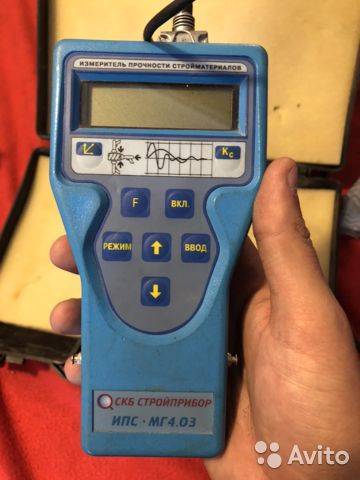

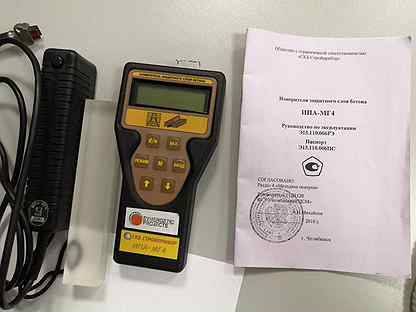

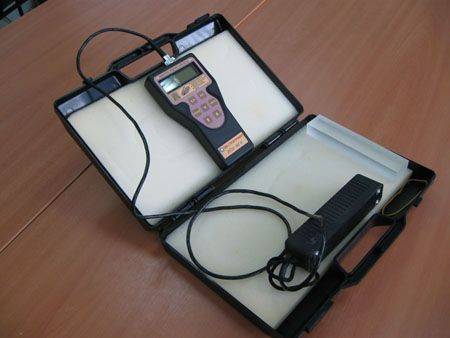

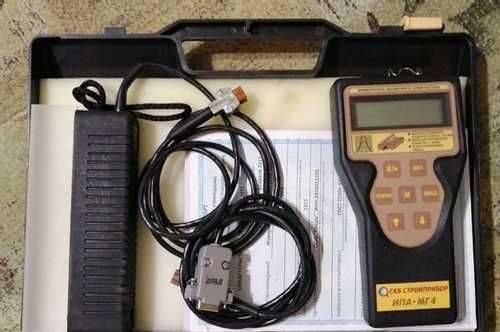

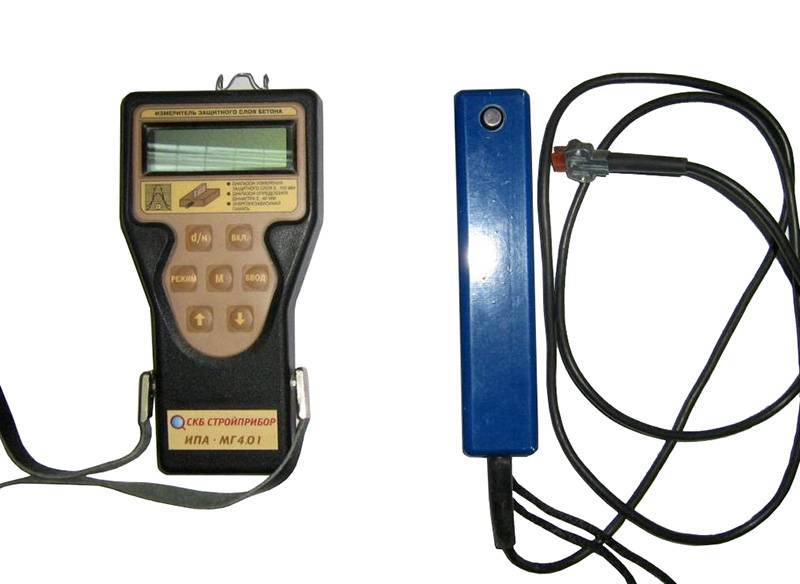

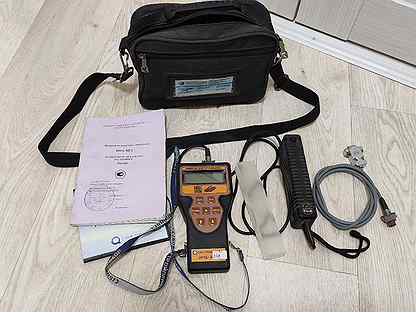

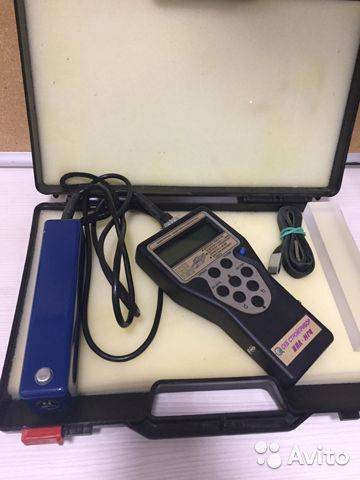

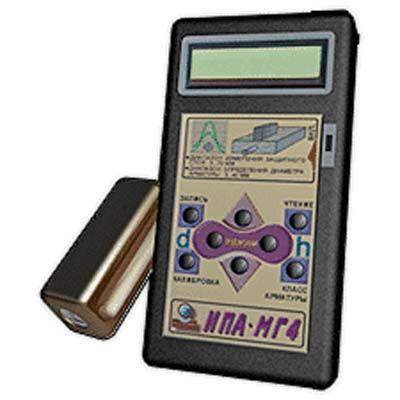

Для всех методов контроля, указанных на рис. 1, по требованиям ГОСТов необходимо до выполнения измерений (отбора проб) определить наличие и расположение арматуры (для этого использовался измеритель защитного слоя бетона ИПА-МГ4.01). Данная операция, как правило, выполняется магнитным методом по ГОСТ 22904 . Эта составляющая в затраты на приборное обеспечение и трудоемкость не включена.

Подсчитаем оценочную стоимость необходимого для второго вида измерений оборудования. Расчет выполнен для метода отрыва со скалыванием, так как в отличие от методов отрыва и скалывания ребра, данный метод в отечественной практике обследования нашел наибольшее применение.

Литература

- ГОСТ 28570-90. Бетоны. Методы определения прочности по образцам, отобранным из конструкций.

- ГОСТ 22690-2015. Бетоны. Определение прочности механическими методами неразрушающего контроля. Технические требования.

- ГОСТ 17624-2012. Бетоны. Ультразвуковой метод определения прочности.

- ГОСТ Р 53231-2008. Бетоны. Правила контроля и оценки прочности. (вышел новый ГОСТ 18105)

- СТО 36554501-009-2007. Бетоны. Ультразвуковой метод определения прочности.

- СП 13-102-2003. Правила обследования несущих строительных конструкций зданий и сооружений.

- ГОСТ 22904-93. Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры.

- Штенгель В.Г. О корректном применении НК в обследованиях железобетонных конструкций длительно эксплуатирующихся сооружений // В мире НК. 2009. No3. С. 56-62.

- ТСН 50-302-2004. Проектирование фундаментов зданий и сооружений в Санкт-Петербурге.

- ГОСТ Р 53778-2010. Здания и сооружения. Правила обследования и мониторинга технического состояния.

- Штенгель В.Г. Общие проблемы технического обследования неметаллических строительных конструкций эксплуатируемых зданий и сооружений // Инженерно-строительный журнал. 2010. No7(17). С. 4-9.

- РД 153-34.1-21.326-2001. Методические указания по обследованию строительных конструкций производственных зданий и сооружений. Часть 1. Железобетонные и бетонные конструкции.

К.т.н., старший преподаватель А.В. Улыбин ФГБОУ ВПО Санкт-Петербургский государственный политехнический университет

Реконструкция защитного слоя

Защита бетона:

- для сохранения нижнего покрытия разработана сетка армирующая для стяжки пола;

- устранение негативного влияния на фундамент можно совместить с созданием декоративного вида дома при укладывании отделочного покрытия.

Под отделку дополнительно можно уложить утеплитель для фундамента и стен.

Ранее уже рассматривали плитный фундамент плюсы и минусы:

для стен из газобетона важно знать,

как армировать газобетонную кладку,

иначе здание обречено на разрушение во всех сферах.

Существует много нюансов, как сделать армопояс по газобетону, которые следует учитывать при строительстве.

Если планируется постройка дополнительного этажа стоит учитывать, что появится избыточная нагрузка на основание. Предотвратить её разрушение можно усилением каркаса и использование более лёгкого материала.

Классификация методов испытаний

Испытания бетона проводятся с использованием различных методов, выбор которых зависит от имеющихся мощностей, условий эксплуатации, давности заливки монолита, возможности коррекции состава смеси, исходных данных и требуемых результатов.

Основные методы испытания бетона на прочность:

- Испытание образцов бетона, которые отливаются в условиях лаборатории – из смеси создают цилиндры и кубики, конусы, потом проверяют с использованием пресса.

- Проверка образцов, которые были вырублены/выпилены из уже готового монолита – обычно бурят алмазными коронками, керны отправляют в лабораторию, там определяют прочность с использованием пресса.

- Неразрушающие методы – с применением приборов/инструментов, которые позволяют изучить свойства монолита без необходимости помещения их в определенные устройства и условия. Используются ультразвук, ударно-импульсный метод и т.д.

Несмотря на появление множества современных приборов и разнообразных методов, по-прежнему самым эффективным и популярным считается испытание образцов бетона под прессом (на сжатие).

Другие виды исследований бетона:

- Осадка конуса – позволяет изучить консистенцию и однородность замешанного раствора. Металлический конус заполняют смесью, снимают форму и изучают показатели, изменения структуры материала.

- Проверка на уплотнение – для определения коэффициента уплотнения партии раствора. Используется специальный аппарат с 2 мерными емкостями с воронками. В первую заливают бетон, потом через клапан пускают во вторую, откуда смесь уходит в специальный цилиндр.

- Проверка на изменение формы/пластичность – смесь заливают в конус, его кладут на опорный стол, потом форму убирают и стол опускают, изучают характеристики растекшегося бетона.

- Испытание на предмет наличия воздушных пустот – используют 2 метода: измерение веса до и после встряхивания/перемешивания бетона в специальном устройстве, испытание давлением.

Исследование бетона в бытовых условиях эмпирическим методом:

- Цвет – бетон высокого качества должен быть зеленовато-серого оттенка и чем зеленее, тем лучше (желтый оттенок – признак плохого качества).

- Появление цементного молочка на поверхности залитого бетона – чем гуще, тем лучше.

- Непокрытые смесью фракции наполнителя – их не должно быть.

- От затвердевшего монолита молоток при ударе должен отскакивать со звоном, оставляя небольшую вмятину.

Стоимость оборудования

В минимальный комплект можно включить перфоратор (Bosch GBH 2-26) и прибор для определения прочности бетона методом отрыва со скалыванием (ПОС-50МГ4). Трудозатраты для выполнения измерения методом отрыва со скалыванием будут состоять из бурения шпура, закладки анкера и проведения измерения. Количество единичных измерений для определения прочности бетона участка конструкции должно быть не менее трех . Данные представлены в таблице 1.

Во всех косвенных неразрушающих методах контроля прочности для реализации достаточно наличия самого прибора контроля. Трудоемкость состоит непосредственно из измерений того или иного параметра (отскок, скорость ультразвука, диаметр отпечатка и пр.) после выполнения надлежащего количества измерений.

Таблица 1. Сводные данные по методам измерения

| № по рис. 1 | Метод измерения | Стоимость оборудования, руб. | Трудоемкость*, чел/ч | Стоимость испытания**, руб. |

| 1.2 | Испытание кернов на прессе | 490000 | 4 | 12000 |

| 2.2 | Отрыв со скалыванием | 72000 | 1 | 5000 |

| 3.1 | Ультразвуковой метод | 66000 | 0,1 | 1500 |

| 3.2 | Метод упругого отскока | 100000 | 0,2 | 2500 |

| 3.3 | Метод ударного импульса | 56000 | 0,2 | 1500 |

| 3.4 | Метод пластической деформации | 4000 | 0,5 | 2000 |

*Трудоемкость определена по всем операциям с момента начала работ на объекте, учитывая необходимость обработки поверхности и прочие вспомогательные операции, до получения первичных данных о прочности, без работ по оформлению результатов. **Стоимость указана по результатам опроса специализированных организаций с учетом минимально необходимого по требованиям нормативных документов количества измерений и без учета дополнительных затрат.

Измерение прочности методом пластической деформации характеризуется большей трудоемкостью, так как помимо нанесения отпечатков на поверхность бетона конструкции необходимо производить измерение их диаметров и дальнейший расчет их отношения (при использовании молотка Кашкарова).

Исходя из данных, представленных в таблице 1, можно сделать вывод о том, что приборы третьей группы характеризуются очевидными преимуществами. Они обладают наименьшей трудоемкостью и, соответственно, стоимостью единичного испытания. Величина инвестиций в приобретение оборудования также минимальна по сравнению с методом 1 группы. И сопоставима со стоимостью оборудования 2 группы. Помимо этого все косвенные методы контроля являются полностью «неразрушающими» и не наносят повреждений бетону конструкций при измерениях.

Именно эти факторы являются основной причиной большой популярности методов группы 3 у различных организаций, занимающихся обследованием и испытаниями бетона. Особенно это относится к фирмам, стремящимся минимизировать расходы на оборудование, либо «молодым» организациям, а также к организациям, основной целью которых является не качество выполненной работы.

Как определить нахождение?

По ГОСТу расположение арматуры проводится с помощью сверхчувствительных приборов. На практике возможно использование магнитов, однако, профессионалам обойтись без детектора арматурной сети нельзя. Для определения прохождения армосетки используют следующий алгоритм:

Поиск арматуры делается с помощью специального устройства, которым сканируют поверхность.

- С помощью спец. техники провести сканирование заданной поверхности.

- Проанализировать параметры о диаметре и прохождении прутьев, выданные сканером на радарограмме.

- Вычислить толщину бетонного слоя, недолив бетона.

- Сделать маркировку согласно полученным данным.

- Для контроля точности выданных результатов вскрыть 2—3 участка инспектируемой стены.

Строительный портал №1

Если вам необходимо армировать стены подвала, то можно справиться с работой и самостоятельно, не прибегая к дорогостоящим услугам. Главное – знать технологию и особенности армирования монолитных стен.

С помощью добавления арматуры простой бетон превращается в более прочный и надежный железобетон. При устройстве несущих конструкций (таких, как стены здания) применяется именно второй вариант. Для того чтобы построить стену с нужными техническими характеристиками из обычного бетона, его потребуется очень много. А возводить стены большой толщины не рационально и дорого. Использование арматуры позволяет усилить бетонный слой, не делая его слишком толстым.

Армирование также используется в тех случаях, когда предполагается высокая механическая нагрузка на бетонную конструкцию.

Также нельзя не отметить, что армирование очень хорошо помогает увеличить прочность и устойчивость кирпичной кладки или стены из газобетонных блоков (и их аналогов). Арматура в таких случаях не проходит вертикально сквозь всю стену, а укладывается поясами через каждые несколько рядов. Когда делают бетонную стяжку пола, для армирования обычно пользуются проволокой

Очень важно укрепить стяжку в тех местах, где на нее будет ложиться максимальная нагрузка (например, у входа)

Порядок проведения испытаний на сжатие

Данный способ испытания позволяет определить марку материала. Для проведения испытания отливают кубики из бетона, применяемого в строительстве, или вырезают образцы из уже отлитого изделия. Размер кубиков для испытания бетона варьируется от 100 до 300 мм по грани. Помимо кубической формы, образцы можно изготавливать в виде цилиндров или призм.

При отливке образцов в лабораторных условиях, используют вибростол, чтобы смесь получила максимальную плотность. Испытания проводятся на 3, 7 и 28 сутки после приобретения образцом прочности. Основные испытания проводят на 28 день после полного набора прочности материала.

Образец помещают под пресс, который давит на кубик с мощностью в 140 кгс/м2 с шагом в 3,5 кгс/м2. Вектор силы строго перпендикулярен основанию образца. По показаниям определяется возможность сопротивления материала сжатию, и в протокол испытания записывается марка бетона.

Образец протокола испытаний.

Обследование бетонных конструкций

Для чего выполняется контроль качества бетонных, ж/б конструкций?

Лабораторные испытания бетона выполняется для подтверждения его фактического состояния проектным параметрам качества. Экспертиза качества бетона выполняется в несколько этапов различными видами контроля в зависимости от стадии монтажа конструкций.

Как можно сэкономить на услугах строительной лаборатории?

1. Правильно «забивать» кубы бетона. В рамках проведения экспертизы бетона мы часто встречаем ошибки при заливке кубов, как то: неправильно уложили в форму, неправильно уплотнили, нарушили условия хранения (оставили на улице, бетон заморозили, он не «схватился») ведут к получению строительной лабораторией некорректных результаты испытаний контроля прочности бетона, иных. Следствие: дополнительные выезды строительной лаборатории на перепроверку, повторные испытания бетона и трата вами денег на оплату этих выездов. Технология «забивки» подробно приведена в ГОСТ 10180-2012 «Методы определения прочности по контрольным образцам».

2. Как проверить бетон без лаборатории — шпаргалка для прорабов. При поступлении очередной партии в «миксерах» проверьте своими силами удобоукладываемость бетонной смеси. Этот простой метод даст вам первоначальное понимание о качестве поступившего бетона. Лаборатории выполняют это испытание по ГОСТ 10181-2014 «Смеси бетонные. Методы испытаний.»

3. Оптимизируйте кол-во выездов. ГОСТ 18105-2015 «Бетоны правила контроля и оценки прочности» предписывает выполнять испытания прочности бетона по кубам или неразрушающими методами контроля на 7-е и 28-е сутки. Ряд заказчиков необоснованно вызывает строительную лабораторию на каждое снятие опалубки. Это делаете только тогда, если в проекте есть прямое указание на экспертизу распалубочной прочности бетона (т.е. необходимо сделать промежуточные между 7-ми и 28-ми сутками измерения). А каждый выезд строительной лаборатории стоит денег. Дополнительно: объединяйте близкие «по возрасту» виды испытаний и сэкономьте этим время и деньги на вызовы строительной лаборатории.

4. Готовьте площадку зимой. При проведения «отрыва со скалыванием» для ускорения выполнения работ строительной лабораторией к приезду инженеров лаборатории готовьте горелку (газовый балон), удлинитель для прогрева конструкции в зоне испытания, т.к. иначе померзший бетон даст некорректные показатели или специалисты строительной лаборатории будут простаивать без работы, пока вы будете выполнять эти подготовительные работы.

5. Будьте внимательны к документам. Относитесь внимательно к документам на поступившую партию бетона. Мы обнаруживали бетон марки B22,5 там, где по проекту должен быть B30. Причина, как оказалось: с завода отгружали бетон на разные объекты и оператор перепутал получателей данной партии. В итоге на площадку пришел не В30, а В22,5 и его, не проверив, пустили в работу. Ругань, крики – усиление конструкций, неплановые траты денег строительной компанией.

Один из видов классифицикации бетонов: по объемной массе (тяжелые и легкие). Лабораторные испытания бетона легкого бетона (плотность менее 1800 кг/м3) проводят на соответствие его фактической плотности, прочности, морозостойкости, иным параметрам проектным параметрам. Испытания проводятся по контрольным образцам (к примеру, кубы – «кубики», разрушающий вид испытаний на прессе) отобранным из конструкций или иным допустимым нормативами на данный вид конструкций методам.

В случае работы с тяжелым бетоном (плотность более 1800 кг/м3) экспертиза бетона проводится в т.ч. по параметрам прочности при сжатии, морозостойкости и водонепроницаемости.

Как быть с определением параметров бетона в уже смонтированной конструкции? Так называемые, разрушающие лабораторные методы обследования здесь уже не подходят (испытания «кубиков» бетона на прессе). Для этой ситуации контроль качества бетона проводится косвенными методами: отрыв со скалыванием, «ультразвук» бетона, склерометр («упругий отскок»)– неразрушающие методы.

Обустройство опалубки и подушки

Для устройства опалубки используются ОСБ-плиты, деревянные конструкции, фанера или ДВП. Материал должен удерживать бетон и не сгибаться под его давлением. Чем выше фундамент, тем прочнее требуется материал.

Сборка опалубки поэтапно:

1 этап. Установка распорок по периметру траншеи (длина распорок в два раза больше, чем принятая высота фундамента). Располагать их следует отступая от низа фундамента на 70% его высоты. В дальнейшем они будут удерживать деревянную основу.

- 2 этап. Установка опалубки из выбранного материала. Крепить отдельные деревянные элементы стоит изнутри опалубки, чтобы потом без проблем ее разобрать. В готовой основе не должно быть зазоров более 0,3см, чтобы не допустить вытекания бетона и деформации готовой конструкции.

- 3 этап. Смазывание внутренней части опалубки техническим маслом перед началом бетонных работ. Это обеспечивает легкое снятие опалубки после застывания бетонной смеси.

Следом устраивается песчаная подушка. Ее толщина варьируется в пределах 200 мм. При этом песок следует предварительно утрамбовать. Для быстрой трамбовки достаточно намочить песок водой.

Поиск арматуры

Арматурный каркас или сетка используются для обеспечения прочностных характеристик сборных и монолитных бетонных конструкций. Без них несущие элементы не смогут полноценно работать на сжатие, растяжение, кручение. Но укладка каркаса или отдельных прутьев в большинстве случаев относится к скрытым работам. И если на предприятиях-изготовителях существует строгий контроль качества, практически исключающий дефекты при производстве сборных элементов, то на строительной площадке следить за этим значительно сложнее. При заливке бетонных конструкций могут образоваться пустоты, участки с неравномерным распределением наполнителя, а сами элементы арматурного каркаса могут сместиться. Такие дефекты способны существенно снизить несущую способность изделия, что в последствии может привести к нежелательным последствиям.

В прошедшие годы при приемке бетонных конструкций на объектах с повышенной ответственностью использовали разрушающие способы контроля – подрыв бетона и отбор образцов для последующих лабораторных испытаний. Сегодня такие работы можно свести к минимуму, воспользовавшись оборудованием для обследования неразрушающими методами.

Советы специалистов

Чтобы вы смогли правильно просверлить бетонную стену, надо иметь необходимое оборудование, все работы выполнять аккуратно и придерживаться следующих рекомендаций:

- без перфоратора работу можно выполнить ударной дрелью или сверлить шуруповертом;

- не покупайте дешевые сверла, так как у них очень быстро отпадает победитовый наконечник, и они выходят из строя;

- вместо пробойника, можно использовать победитовый инструмент, одним вы будете разбивать щебень, а вторым, вставленным в обычную электродрель, сверлить;

- для работы с бетоном у перфоратора должен быть патрон SDS-plus;

- учитывайте размещение арматуры, чтобы определить, где она находится, можно пользоваться металлоискателем, если арматура оголилась, ее необходимо покрасить, для предотвращения ржавения;

- для работы с бетоном можно использовать универсальные сверла с алмазным напылением, но вставлять их необходимо только в обычную дрель, или надо отключать ударный режим.

Назначение

Измеритель прочности бетона используется для расчета предельных нагрузок, которые способен выдержать бетон или кирпич в определенных условиях. Для установления прочностного параметра применяются два метода:

- Разрушающий способ позволяет определить величину прочности путем раздавливания образцов в форме кубика, полученных из поверхности бетона, в специальном прессе.

- Неразрушающий метод позволяет получить этот параметр без механического разрушения.

Второй способ более популярен. Для этого применяются приборы ударного импульса, упругого отскока, ультразвуковые и с частичным разрушением.