Технология изготовления изделия

Вольфрамовый штабик принято считать полуфабрикатом, так как он получается во время изготовления металла. Процесс получения продукта связан с нагреванием водорода, который образуется в огромных количествах. Спекание материала выполняется в несколько этапов.

Для нагревания используется атмосфера водорода — таким образом повышается прочность изделия. Водород защищает деталь от окисления. При определённой температуре материал выдерживается в печи около 30 минут. Затем готовый продукт помещают в холодильник. Здесь он попадает под холодную воду, после чего проводится его охлаждение с использованием сухого водорода. В результате деталь приобретает:

- Красивый внешний вид.

- Пористую структуру.

- Прочную плёнку на поверхности.

Обработка вольфрама выполняется сварочным методом. Штабик зажимают между сварными контактами. Материал охлаждают водой и пропускают ток. В результате нагрева начинает происходить процесс плавления. Подача тока осуществляется электрическим трансформатором. В заводских условиях используется генератор.

Получение[править | править код]

Карбид вольфрама можно получить одним из следующих способов.

- Непосредственным насыщением вольфрама углеродом

В основе процесса получения карбида вольфрама лежит прямая реакция:

- W+C→WC{\displaystyle {\mathsf {W+C\rightarrow WC}}}

Образование WC происходит с образованием на поверхности частиц вольфрама монокарбида вольфрама, из которого внутрь частицы диффундирует углерод и образует ниже лежащий слой состава W2C.

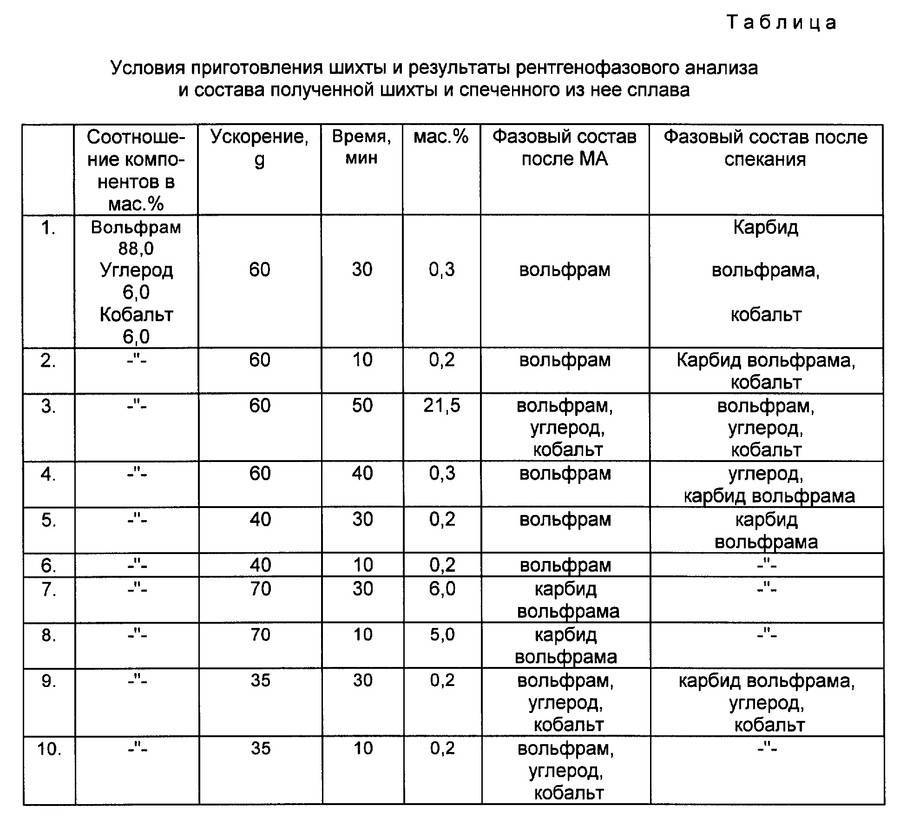

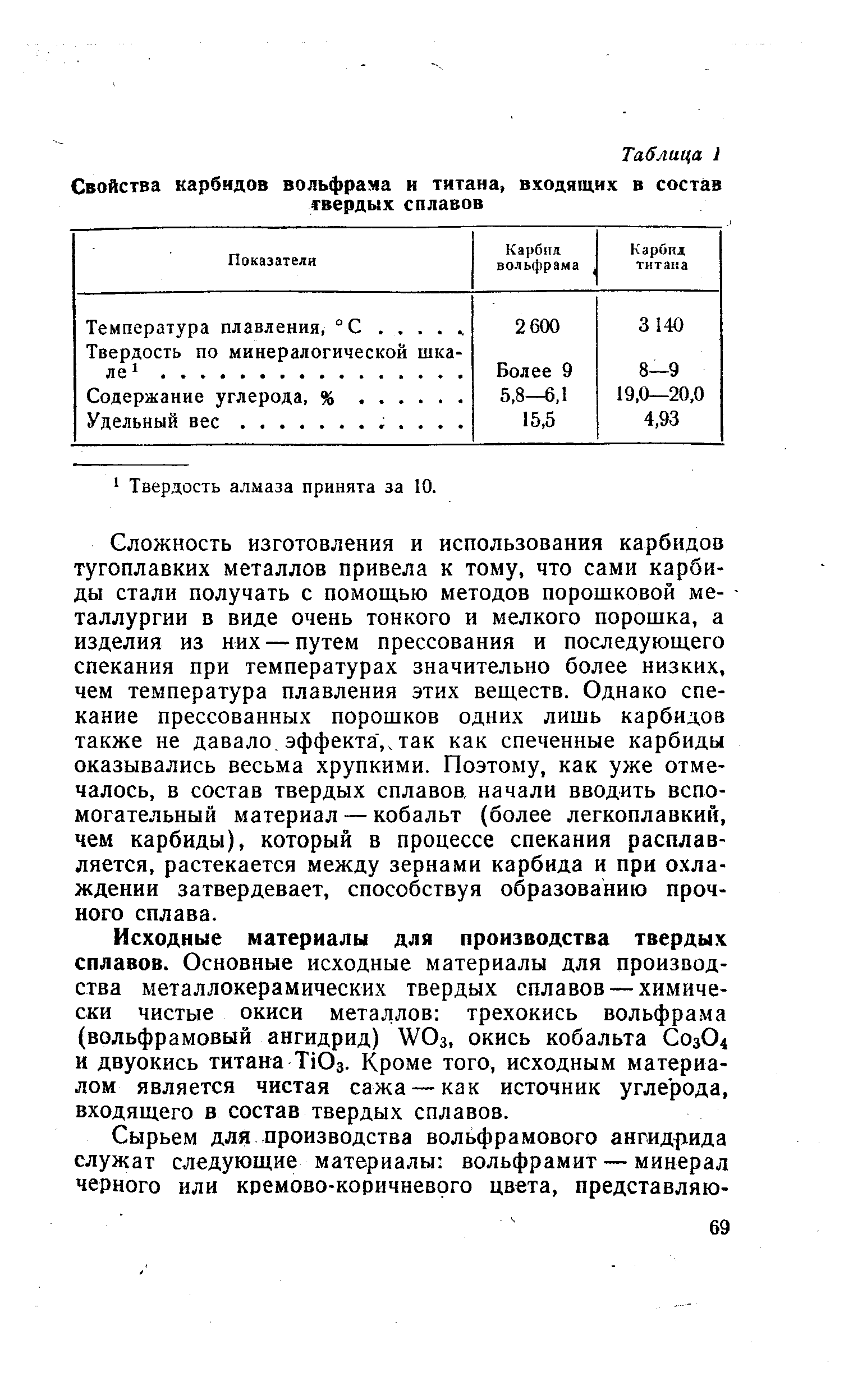

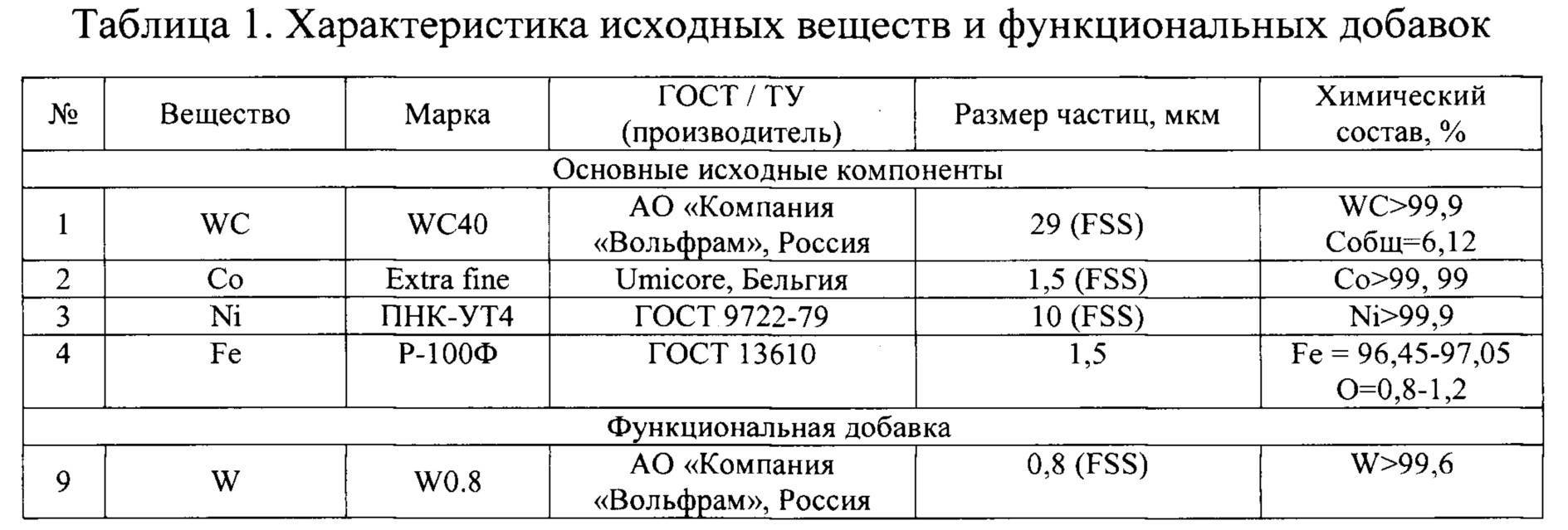

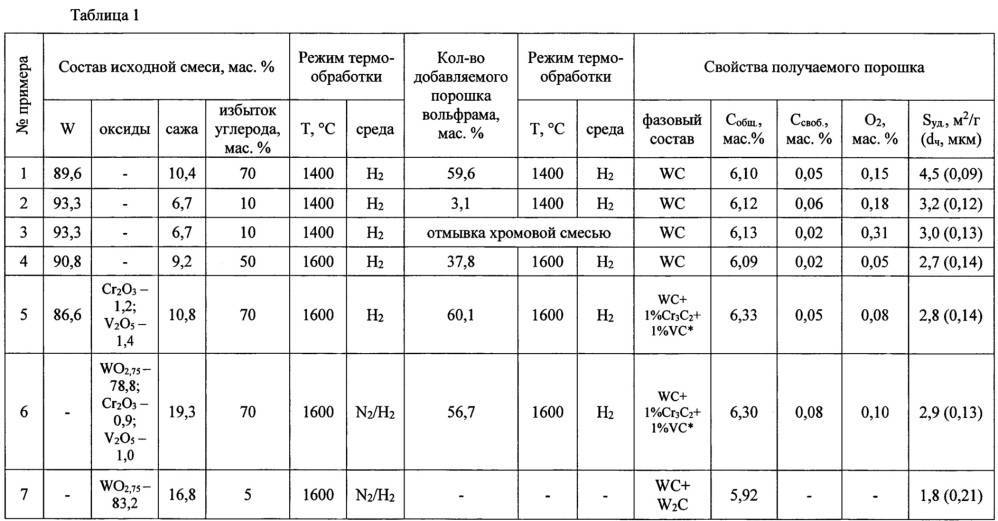

При получении WC используют порошок вольфрама, восстановленный из его оксида, и сажу. Взятые в необходимом соотношении порошкообразные вещества смешивают, брикетируют или насыпают с утрамбовкой в графитовые контейнеры и помещают в печь. Для защиты порошка от окисления процесс синтеза ведут в среде водорода, который взаимодействуя с углеродом при температуре от 1300 °C образует ацетилен. Образование карбида вольфрама идёт в основном через газовую фазу за счёт углерода, содержащегося в газах. Протекают следующие реакции карбидизации:

- 2C+H2→C2H2{\displaystyle {\mathsf {2C+H_{2}\rightarrow C_{2}H_{2}}}}

- 2W+C2H2→2WC+H2{\displaystyle {\mathsf {2W+C_{2}H_{2}\rightarrow 2WC+H_{2}}}}

При наличии в среде оксида углерода процесс идёт по реакции

- C+CO2→2CO{\displaystyle {\mathsf {C+CO_{2}\rightarrow 2CO}}}

- 2CO+W→WC+CO2{\displaystyle {\mathsf {2CO+W\rightarrow WC+CO_{2}}}}

Обычно процесс получения карбида вольфрама ведут при температуре 1300−1350 °C для мелкозернистых порошков вольфрама и 1600 °C для крупнозернистых, а время выдержки составляет от 1 до 2 часов. Полученные слегка спёкшиеся блоки карбида вольфрама измельчают и просеивают через сита.

- Восстановлением оксида вольфрама углеродом с последующей карбидизацией

- Этот метод в отличие от вышеописанного совмещает процесс восстановления и карбидизации вольфрама, при этом в шихту добавляют недостающее количество сажи для образования карбида. Восстановление оксида вольфрама WO3 происходит через газовую фазу в среде CO и водорода.

- Восстановлением соединений вольфрама с последующей карбидизацией

- Ещё одним способом получения карбида вольфрама является нагрев смеси вольфрамовой кислоты, вольфрамового ангидрида (WO3) или паравольфрамата аммония ((NH4)10·[H2W12O42]·xH2O) в среде водорода и метана при температуре 850−1000 °C.

- Осаждением из газовой фазы

- Получение карбида вольфрама из газовой фазы основано на разложении карбонила вольфрама при температуре 1000 °C.

- Электролизом расплавленных солей

- Электролиз смеси расплавленных бората натрия, карбоната натрия, фторида лития и вольфрамового ангидрида позволяет получить карбид вольфрама.

- Монокристаллы карбида вольфрама

- Монокристаллы WC могут быть получены выращиванием из расплава. Для этого смесь составом Co−40 %WC плавят в тигле из оксида алюминия при температуре 1600 °C и после гомогенизации расплава температуру снижают до 1500 °C со скоростью 1−3 °C/мин и выдерживают при этой температуре в течение 12 часов. После чего образец охлаждают и растворяют кобальтовую матрицу в кипящей соляной кислоте. Также может быть использован метод Чохральского для выращивания больших монокристаллов (до 1 см).

Сплав – карбид – вольфрам

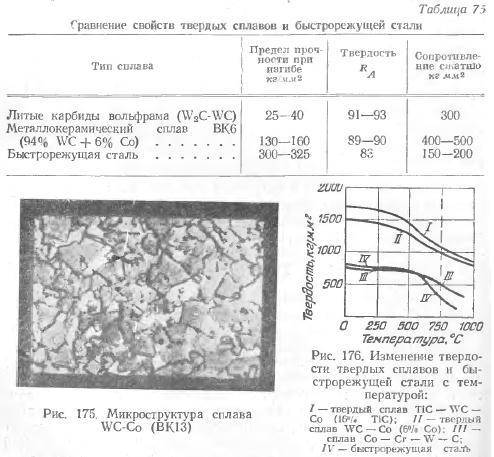

Сплав карбида вольфрама с 16 % кобальта настолько тверд, что может частично заменить алмаз при бурении скважин.

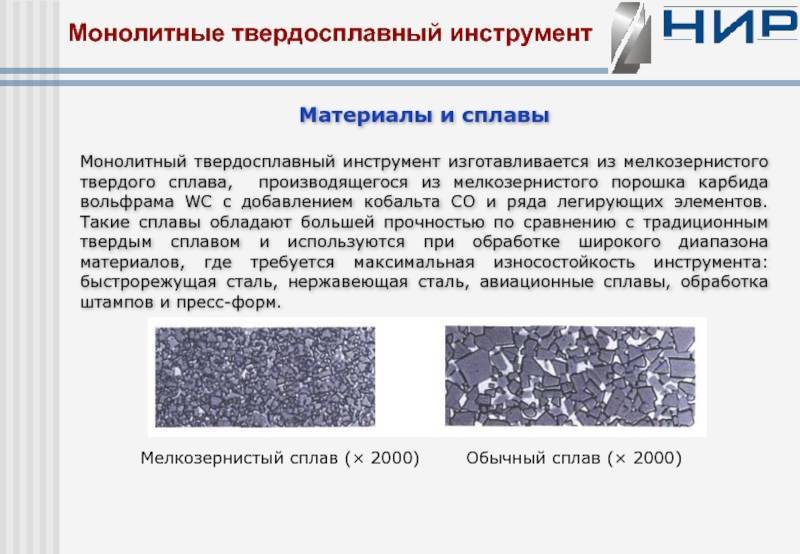

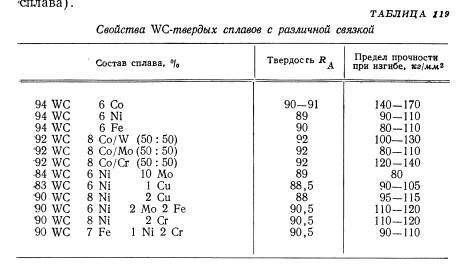

В сплавах карбида вольфрама с молибденом может быть 90 и более процентов твердой фазы. Между частицами карбида вольфрама существуют контакты, хорошо различимые в микроскопе. А в дисперсионно-упрочненных сплавах содержание твердой фазы составляет не более 20 процентов. Твердые частицы упрочняющей фазы изолированы, здесь металлической фазой. Композиция карбида вольфрама с – кобальтом как исключение причислена к классу диспер-сионно-упрочнен ных сплавов. Над загадкой счастливого брака карбида вольфрама и кобальта и технологией получения твердых сплавов на их основе продолжают работать научные коллективы многих стран.

Стеллиты представляют собой сплавы карбидов вольфрама и хрома, связанные кобальтом и железом. Присутствие вольфрама и кобальта удорожает эти сплавы и поэтому они применяются значительно реже сормайта.

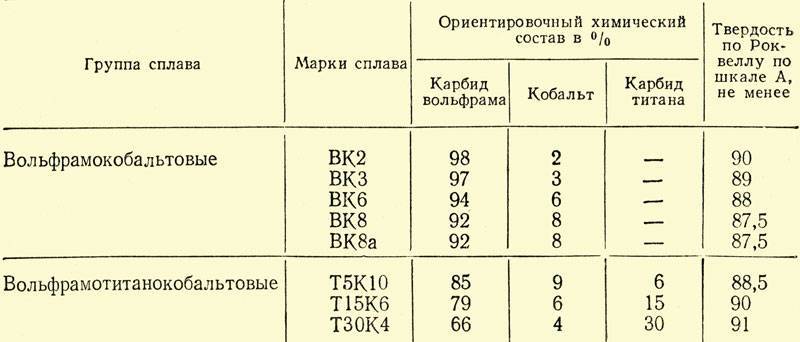

Чем больше в сплаве карбида вольфрама, тем сплав тверже, но тем более он хрупок. Вязкость сплава, дающая возможность воспринимать ударные нагрузки, обеспечивается кобальтом. Сплав ВК2, содержащий всего 2 % кобальта, обладает весьма низкой вязкостью.

Чем больше в сплаве карбида вольфрама ( сплавы ВК), тем более он хрупок и менее прочен.

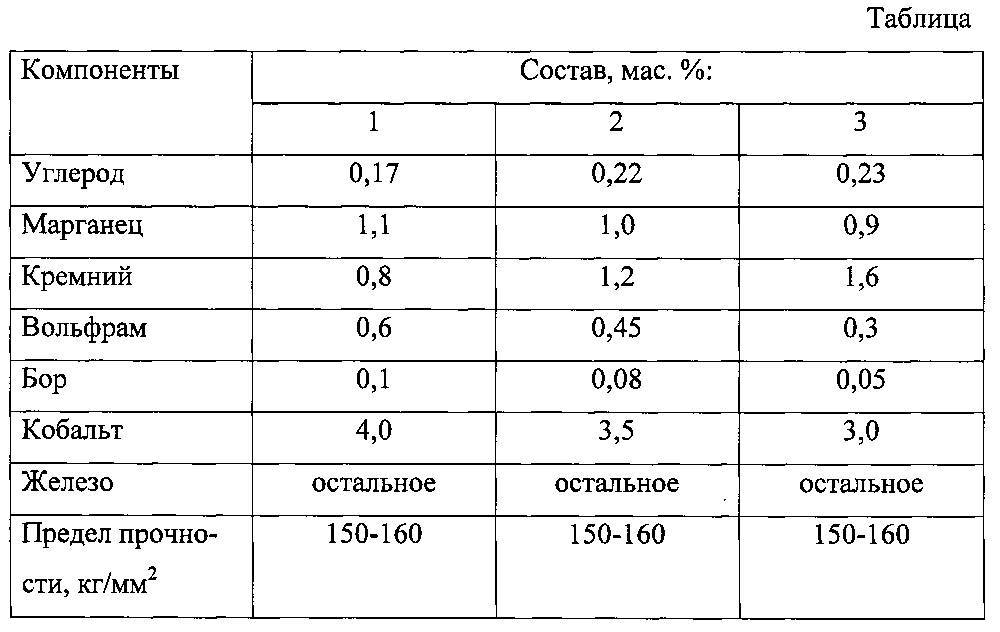

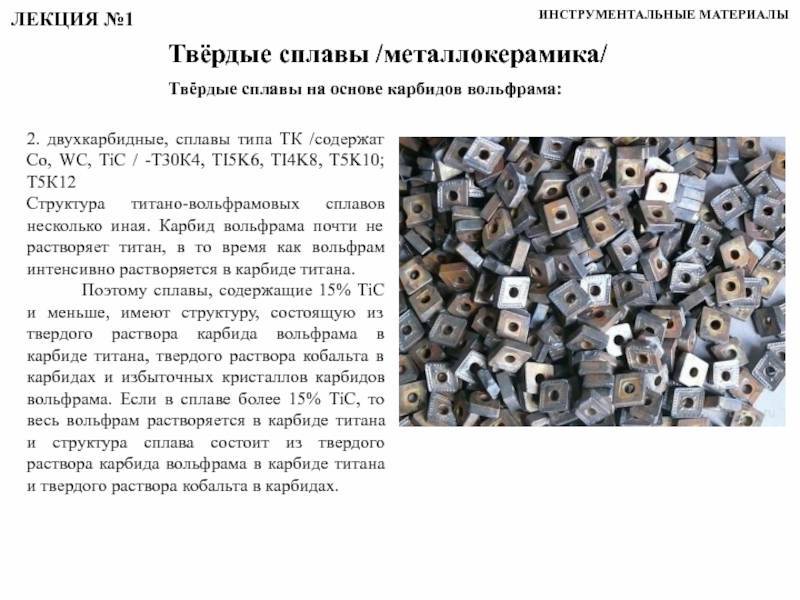

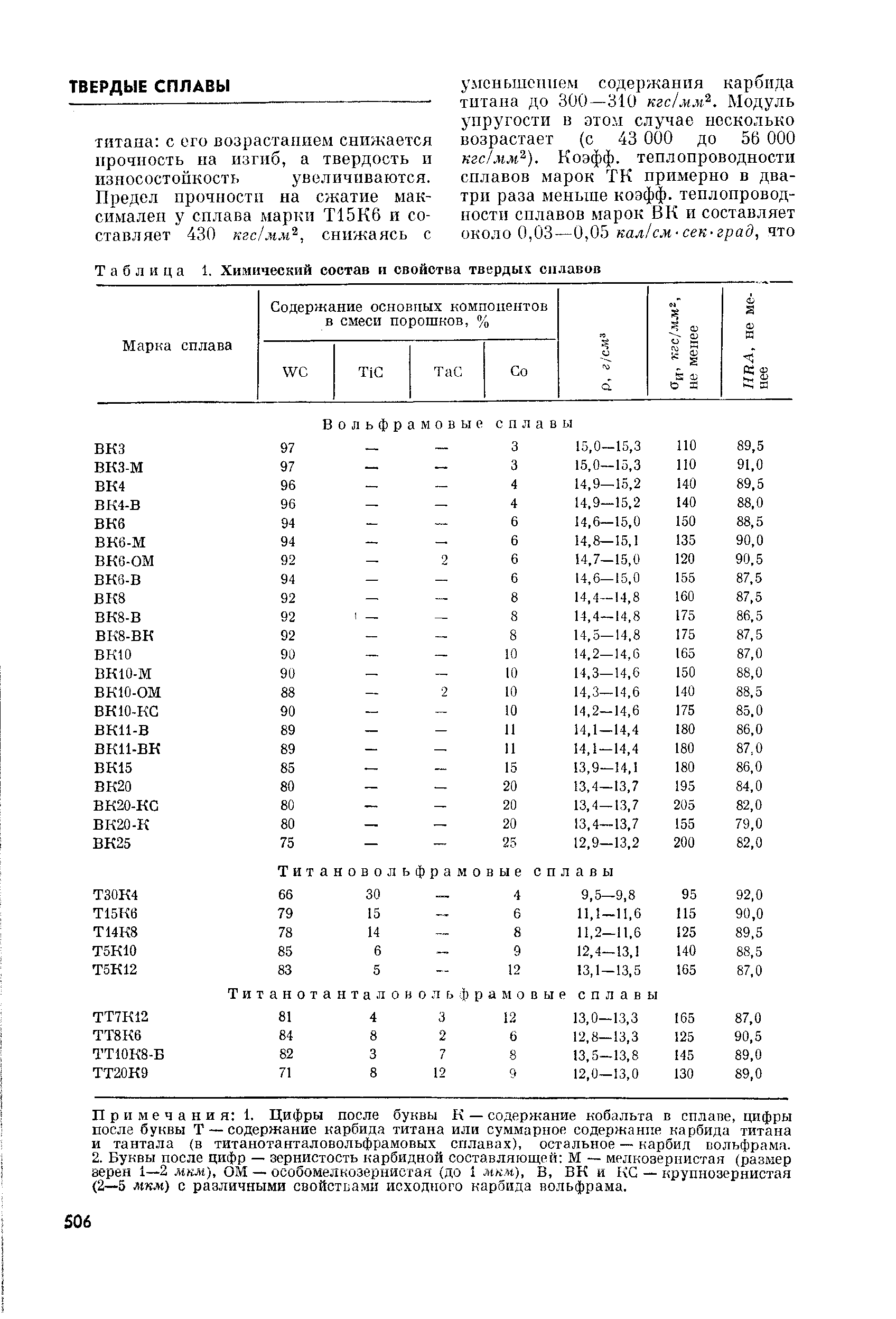

Металлокерамические твердые сплавы представляют собой сплавы карбидов вольфрама и карбидов титана с кобальтом и приготовляются путем прессования и спекания. Эти сплавы применяются для скоростной обработки металлов резанием в виде пластинок, напаиваемых на державку езца. Металлокерамические твердые стали разделяются по ГОСТ 3882 – 53 на две группы.

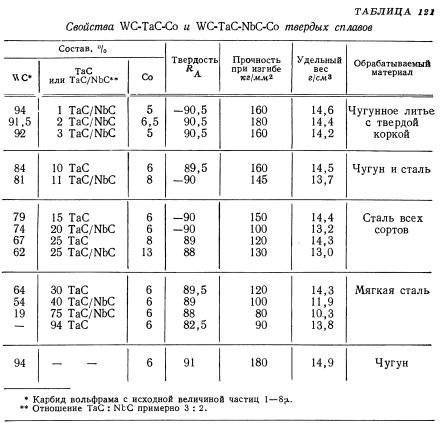

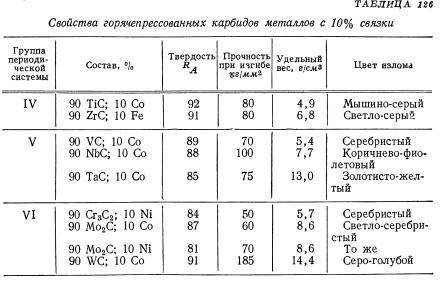

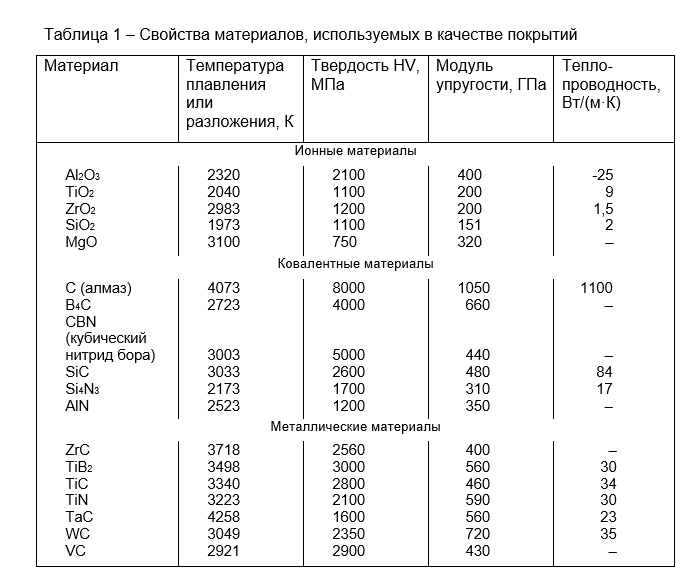

В табл. 51 приведены некоторые свойства покрытий из сплавов карбида вольфрама.

К первой группе относятся вольфрамовые однокар-бидные сплавы типа ВК ( ВК2, ВКЗМ, ВК4, ВК6, ВК6М, ВК8, ВК8В), представляющие сплав карбида вольфрама с кобальтом, содержание которого колеблется в пределах от 2 до 8 % и выше.

Наиболее подробно изученными являются сплавы монокарбида вольфрама с кубическими карбидами, среди которых особое внимание уделяется сложным карбидам TiC-WC, нашедшим широкое практическое использование в составе металлокерамических твердых сплавов. Показано, что сплавы карбида вольфрама с кубическими карбидами обладают оптимальными свойствами в области твердых растворов

При этом четко проявляется общая тенденция понижения растворимости карбида вольфрама в кубических карбидах при переходе от металлов IV к металлам V группы. Так как в карбиде вольфрама прочность связи Me-С низкая ( из-за незначительной стабилизации 5 / з3 – конфигураций атомов углерода) и WC обладает высоким запасом свободной энергии, то указанный характер изменения растворимости WC в кубических карбидах указывает на различную степень их взаимодействия с карбидом вольфрама, определяемую донорными свойствами металлов карбидов-растворителей.

Еще шире, чем в чистом виде, вольфрам применяется в форме сплавов. Одни из самых важных – металлокврамические сплавы карбида вольфрама и кобальта, которые получили исключительно большое значение, так как Обладают чрезвычайно высокой твердостью.

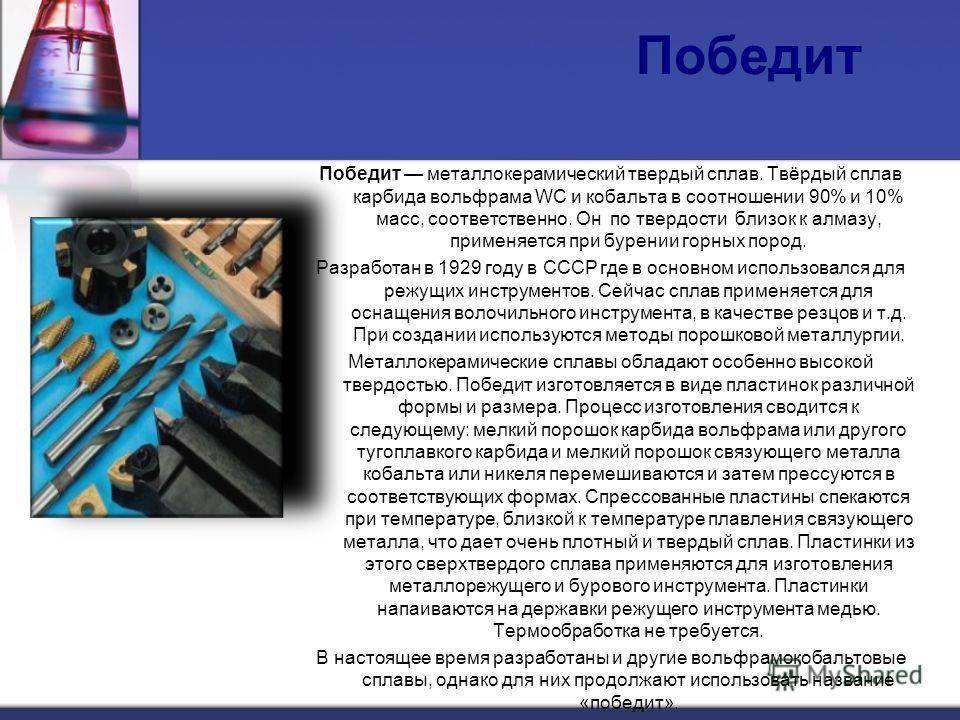

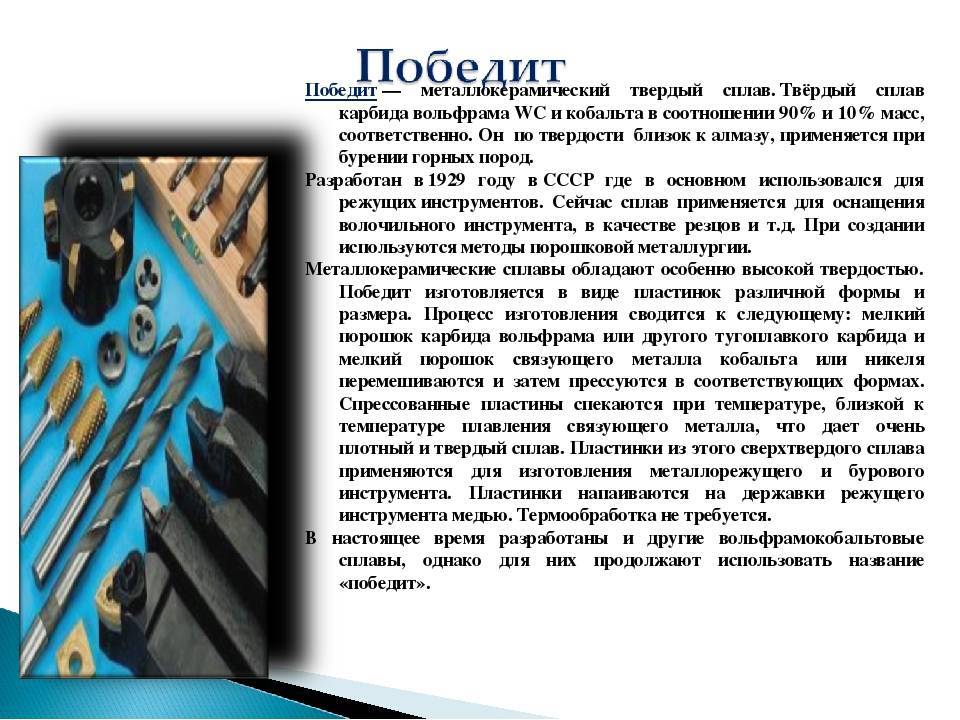

Вольфрам образует карбиды WC и W2C – вещества, по твердости близкие к алмазу; их применяют в производстве твердых материалов. Большое значение, в частности для буровой техники, имеют сплавы карбида вольфрама с кобальтом, обладающие чрезвычайно большой твердостью. Такой сверхтвердый сплав, называемый победитом, содержит около 90 % карбида вольфрама и около 10 % кобальта.

| Типы ( модели и технические характеристики двухшнековых машин. |

Оба шнековых вала выполнены из нитрированной стали. При желании для переработки абразивных материалов они могут быть полностью или частично покрыты сплавом карбидов вольфрама. Корпус машины охватывает зоны загрузки, смешения и участок дросселирующего элемента. К нему на фланцах присоединен корпус с двумя цилиндрами для разгрузочных шнеков. Корпус этих шнеков изготовлен также из нитрированной стали. Он укреплен на станине машины откидными болтами и при чистке машины может отводиться на роликах.

Металлический – кобальт, серовато-стального цвета, по внешнему виду сходен с железом, но тверже его и никеля. В тонко раздробленном состоянии он легко окисляется во влажном воздухе. При температуре белого каления он сгорает в СозО – i. Из сплавов кобальта назовем стеллит, сталь, содержащую кобальт и хром, отличающуюся весьма большой твердостью и противокоррозийными свойствами; карбалой, сплав карбида вольфрама с кобальтом, также отличается своей очень большой твердостью; магнитную сталь, содержащую 35 % кобальта. Окись кобальта служит для окраски стекла и эмали в синий цвет.

Сплавы

Ввиду плохой обрабатываемости карбид вольфрама применяют не в чистом виде, а создают сплавы с ним. Наиболее распространены твердые варианты с кобальтом. Также встречаются более сложные сплавы, включающие карбид тантала и титана. При этом вольфрам в любом случае преобладает, составляя 70 — 98%.

Ввиду высокой температуры плавления при создании сплавов рассматриваемого материала не используют такие технологии, как легирование, плавление и смешение, так как они нерентабельны. Вместо этого применяется порошковая металлургия. Принцип данного метода состоит в использовании порошков основного металла и примеси. При этом они значительно отличаются температурой плавления. Их смешивают барабанно-шаровой мельницей и прессуют в близкую к целевой форму. Ей придают монолитность путем спекания при температуре, меньшей точки плавления основного металла. Далее приведена последовательность выполнения.

Порошок карбида вольфрама измельчают до гранул целевого размера, предварительно увлажнив. Данный параметр определяется назначением материала, так как обуславливает конечные параметры изделий. Далее порошок смешивают со связующим веществом, представленным, например, кобальтом либо прочими металлами, и восковой мягкой смазкой, служащей для скрепления гранул после брикетирования.

После этого порошок сушат в распылительной или вакуумной сушилке, удаляя большую часть влаги. С целью улучшения текучести полученных гранул производят пеллетизацию, придавая им шарообразную форму.

Существует несколько технологий придания порошку формы. Наиболее распространены среди них литье под давлением и прессование. Новейшим методом является 3D-печать. В завершении формирования частицы скреплены связующим восковым веществом.

Далее форму подвергают нагреву. В результате удаляется восковый загуститель, а гранулы тугоплавкого металла скрепляются частицами расплавленного связующего металла после охлаждения. В рассматриваемом случае тугоплавким металлом является карбид вольфрама. Параметры конечного материала определяются долей связующего вещества: чем его больше, тем выше износостойкость и прочность, чем меньше — тем больше твердость и хрупкость.

По завершении спекания предмет подвергают конечной обработке в виде шлифовки и т. д. К тому же на изделия из карбида вольфрама нередко наносят дополнительное защитное покрытие.

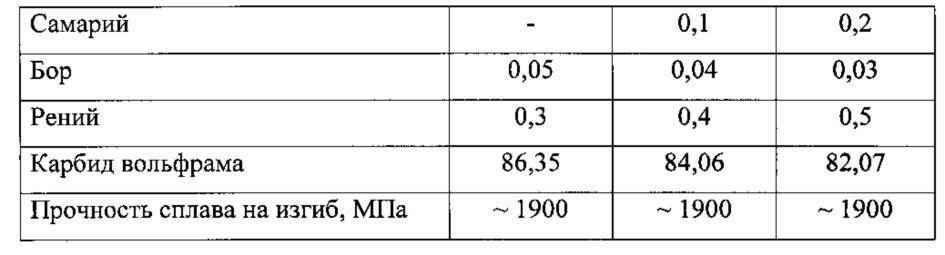

Вольфрамокобальтовые сплавы характеризуются минимальным напряжением на срез, значительной зависимостью параметров от доли кобальта, плохой обрабатываемостью. Первая особенность обуславливает неуместность таких материалов для применения в условиях сдвиговых деформаций. Из-за плохой подверженности обработке перед использованием заготовки из них пластифицируют либо спекают. Наличие кобальта повышает эксплуатационные температуры карбидов вольфрама до 700 — 800°С. По данному параметру они превосходят все марки сталей, кроме жаропрочных. Следует отметить, что, в отличие от чистого карбида вольфрама, его соединения в некоторых соотношениях с кобальтом токсичны.

ЧТО ТАКОЕ ВОЛЬФРАМОВАЯ СТАЛЬ

Это сталь, где основным легирующим элементом является вольфрам. Применяется с начала 20 в. Различают вольфрамовую сталь, легированную только вольфрамом, и сложнолегированную вольфрамовая сталь, в которую, помимо вольфрама, добавляют хром, никель, марганец и др. элементы.

В стали вольфрам находится частично в твердом растворе и образует стойкие труднорастворимые карбиды, вследствие чего уменьшается ее склонность к росту зерна при нагреве до высоких т-р и необратимой отпускной хрупкости, повышаются прокаливаемость и, следовательно, прочность и вязкость.

Во многих вольфрамовая сталь, легированных хромом, образуются метастабильные карбиды типа (W, Сr, Fe)23 С6, легко растворяющиеся при нагреве, что значительно понижает критическую скорость закалки, улучшает прокаливаемость. Вольфрамовая сталь выплавляют в электрических (индукционных) печах, в которых хорошее электродинамическое перемешивание стали обеспечивает полное растворение вольфрама.

Сложнолегированные вольфрамовые стали используют в качестве конструкционных сталей, инструментальных сталей, а также сталей с особыми физ. и хим. св-вами, напр. жаропрочных сталей. Конструкционные В. с. характеризуются малой склонностью к перегреву , мелкозернистостью, повышенной прочностью и пластичностью, они не склонны к отпускной хрупкости. Мех. св-ва этих сталей улучшают закалкой и высокотемпературным отпуском.

Из конструкционных вольфрамовая сталь марок 18Х2Н4ВА и 15ХНГ2ВА (используют также в цементованном состоянии) изготовляют коленчатые валы, зубчатые колеса и др. детали машин, эксплуатируемые при больших скоростях, ударных нагрузках и вибрации, из стали марки 38ХНЗВА диски роторов, детали компрессоров и редукторов, эксплуатируемые при т-ре до 400° С. Сталь, из к-рой изготовляют тяжелонагруженные детали, напр. коленчатые валы, наряду с вольфрамом легируют молибденом. Инструментальные стали перлитного класса отличаются износостойкостью.

Применение[ | ]

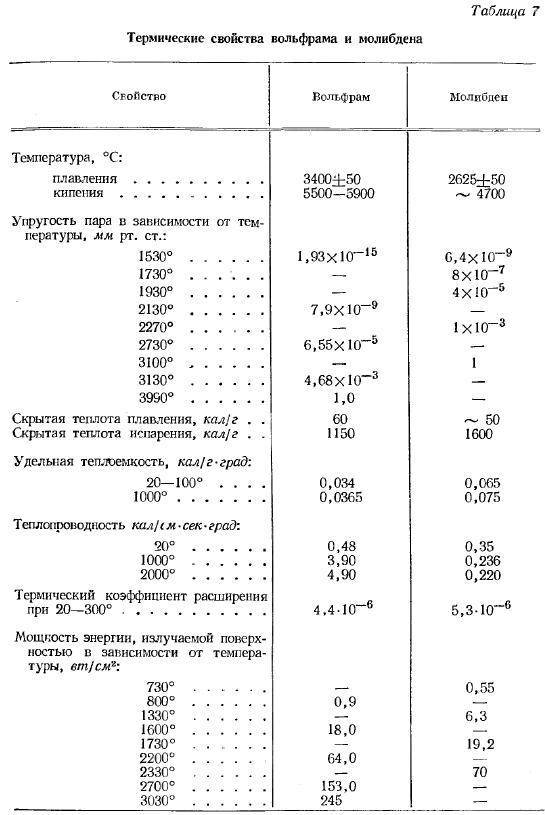

Главное применение вольфрама — как основа тугоплавких материалов в металлургии.

Металлический вольфрам

Нить накаливания

- Тугоплавкость вольфрама делают его незаменимым для нитей накаливания в осветительных приборах, а также в кинескопах и других вакуумных трубках.

- Благодаря высокой плотности вольфрам является основой тяжёлых сплавов, которые используются для противовесов, бронебойных сердечников подкалиберных и стреловидных оперенных снарядов артиллерийских орудий, сердечников бронебойных пуль и сверхскоростных роторов гироскопов для стабилизации полёта баллистических ракет (до 180 тыс. об/мин).

- Вольфрам используют в качестве электродов для аргонно-дуговой сварки.

- Сплавы вольфрама, ввиду его высокой температуры плавления, получают методом порошковой металлургии. Сплавы, содержащие вольфрам, отличаются жаропрочностью, кислотостойкостью, твердостью и устойчивостью к истиранию. Из них изготовляют хирургические инструменты (сплав «амалой»), танковую броню, оболочки торпед и снарядов, наиболее важные детали самолетов и двигателей, контейнеры для хранения радиоактивных веществ. Вольфрам — важный компонент лучших марок инструментальных сталей.

- Вольфрам применяется в высокотемпературных вакуумных печах сопротивления в качестве нагревательных элементов. Сплав вольфрама и рения применяется в таких печах в качестве термопары.

- Высокая плотность вольфрама делает его удобным для защиты от ионизирующего излучения. Несмотря на бо́льшую плотность по сравнению с традиционным и более дешёвым свинцом, защита из вольфрама оказывается менее тяжёлой при равных защитных свойствах или более эффективной при равном весе. Из-за тугоплавкости и твёрдости вольфрама, затрудняющих его обработку, в таких случаях используются более пластичные сплавы вольфрама с добавлением никеля, железа, меди и др. либо взвесь порошкообразного вольфрама (или его соединений) в полимерной основе.

Соединения вольфрама

- Для механической обработки металлов и неметаллических конструкционных материалов в машиностроении (точение, фрезерование, строгание, долбление), бурения скважин, в горнодобывающей промышленности широко используются твёрдые сплавы и композитные материалы на основе карбида вольфрама (например, победит, состоящий из кристаллов WC в кобальтовой матрице; широко применяемые в России марки — ВК2, ВК4, ВК6, ВК8, ВК15, ВК25, Т5К10, Т15К6, Т30К4), а также смесей карбида вольфрама, карбида титана, карбида тантала (марки ТТ для особо тяжёлых условий обработки, например, долбление и строгание поковок из жаропрочных сталей и перфораторное ударно-поворотное бурение крепкого материала). Широко используется в качестве легирующего элемента (часто совместно с молибденом) в сталях и сплавах на основе железа. Высоколегированная сталь, относящаяся к классу «быстрорежущая», с маркировкой, начинающейся на букву Р, практически всегда содержит вольфрам.

- Сульфид вольфрама WS2 применяется как высокотемпературная (до 500 °C) смазка.

- Некоторые соединения вольфрама применяются как катализаторы и пигменты.

- Монокристаллы вольфраматов (вольфраматы свинца, кадмия, кальция) используются как сцинтилляционные детекторы рентгеновского излучения и других ионизирующих излучений в ядерной физике и ядерной медицине.

- Дителлурид вольфрама WTe2 применяется для преобразования тепловой энергии в электрическую (термо-ЭДС около 57 мкВ/К).

Другие сферы применения

Искусственный радионуклид 185W используется в качестве радиоактивной метки при исследованиях вещества. Стабильный 184W используется как компонент сплавов с ураном-235, применяемых в твердофазных ядерных ракетных двигателях, поскольку это единственный из распространённых изотопов вольфрама, имеющий низкое сечение захвата тепловых нейтронов (около 2 барн).

Рынок вольфрама

Цены на металлический вольфрам (содержание элемента порядка 99 %) на конец 2010 года составляли около 40—42 долларов США за килограмм, в мае 2011 года составляли около 53—55 долларов США за килограмм. Полуфабрикаты от 58 USD (прутки) до 168 (тонкая полоса). В 2014 году цены на вольфрам колебались в диапазоне от 55 до 57 USD.

Карбиды вольфрама

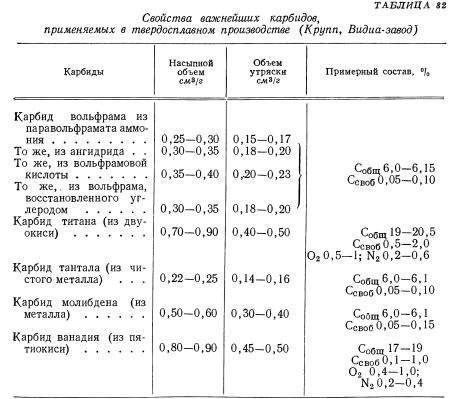

Твердые сплавы рассмотрим более подробно. Тугоплавкий металл может образовывать разные карбиды: полукарбид и монокарбид. Они отличаются способностью растворять в себе тугоплавкие металлы и взаимодействием с разными кислотами.

Вольфрам – металл имеющий разные карбиды

Вольфрам – металл имеющий разные карбиды

Также монокарбид уступает поликарбиду в устойчивости и твердости. А к преимуществам монокарбида можно отнести способность к образованию кристаллов в расплавленном вольфраме, что дает возможность использовать его в минералокерамических изделиях. Полукарбид обладает большей устойчивостью к температурам, легкостью внедрения в твердые растворы монокарбида с другими металлами (феррумом, кобальтом), повышенной износоустойчивостью.

Закалка вольфрамовых сталей

Деформация инструмента из этой стали при закалке уменьшается. Инструментальные стали карбидного класса характеризуются повышенной теплостойкостью вследствие образования вторичного высоколегированного мартенсита с высокой твердостью и стабильностью, а также выпадения высокопрочных дисперсных карбидов. Заготовки инструментальных В. с. перед мех. обработкой отжигают на зернистый перлит при т-ре 780— 800° С для смягчения и лучшей обрабатываемости. Инструментальные вольфрамовая сталь марок ХВСГ и ХВ4 подвергают закалке от т-ры 820—840° С в подогретом до т-ры 60—80° С масле и отпуску при т-ре 160—180° С. Твердость стали после такой термообработки 66—67 НRС.

Применение

Кольцо (ювелирное украшение) из карбида вольфрама с гладкой шлифованной поверхностью.

Кольцо (ювелирное украшение) из карбида вольфрама с огранкой. Карбид вольфрама активно применяется в технике для изготовления инструментов, требующих высокой твёрдости и коррозионной стойкости, а также для износостойкой наплавки деталей, работающих в условиях интенсивного абразивного изнашивания с умеренными ударными нагрузками. Этот материал находит применение в изготовлении различных резцов, абразивных дисков, свёрл, фрез, долот для бурения и другого режущего инструмента. Марка твёрдого сплава, известная как «победит», на 90% состоит из карбида вольфрама.

Активно применяется в газотермическом напылении и наплавке в виде порошкового материала для создания износостойких покрытий. Так, рэлит, представляющий собой эвтектику WC−W2C, используется для наплавки на буровой инструмент и на другие изделия подвергаемые абразивному износу. Один из основных материалов, использующихся для замены гальванического хромирования методом высокоскоростного газопламенного напыления.

В качестве материала бронебойных сердечников

Бронебойный подкалиберный снаряд с отделяемым поддоном к британской пушке 76,2 мм Второй мировой войны и его твердосплавный (WC) сердечник. Особо следует выделить использование карбида вольфрама для изготовления бронебойных сердечников пуль и снарядов. Начало широкого применения твердосплавных (основа WC на кобальтовой связке, типов РЭ-6 (7,62-мм патрон с пулей БС-40), ВК6, ВК8 и аналогичных) бронебойных сердечников, для замены выполненных из закалённой стали, приходится на 1940-е годы, и было связано с настоятельной необходимостью повышения эффективности бронепробивного действия боеприпасов в существующих калибрах стрелкового и артиллерийского вооружения, вызванной быстрым наращиванием защиты практически всех видов вооружения наземной техники. Наиболее широко такие боеприпасы в калибрах стрелкового оружия и малокалиберной артиллерии применялись вооруженными силами Германии (7,92-мм патрон с пулей SmK(H)) и СССР (14,5-мм патрон с пулей БС). В частности на вооружении сухопутных войск и ВВС Германии состояли боеприпасы с твердосплавными сердечниками в калибрах 15×96 мм/MG 151, масса пули 0,052 кг; 20×138 мм/S-18/1100, 30×184 мм/MK-101, MK-103 и далее, включая калибр 50 мм H-Pzgr и более крупные калибры противотанковой артиллерии.

В послевоенное время, в 1960 – 1970-х годах в Швейцарии и ФРГ были разработаны и приняты на вооружение новые подкалиберные боеприпасы с твердосплавными сердечниками, в том числе малокалиберной артиллерии в калибрах 20×128 мм «Эрликон-Контравес» и 20×139 мм «Испано-Сюиза», выпускавшиеся по лицензии целым рядом стран. По мере накопления опыта их применения пришло также понимание недостатков металлокерамических сердечников, связанное, в первую очередь, с их склонностью к разрушению от изгибающих напряжений при взаимодействии с бронезащитой под большими углами от нормали. При увеличении угла взаимодействия с броней (от нормали) эффективность бронепробивного действия боеприпасов с металлокерамическим сердечником снижалась. Кроме того, такие боеприпасы показали заметное снижение эффективности при стрельбе по разнесённым и экранированным бронепреградам вследствие их разрушения в результате резкого снятия напряжений сжатия после пробития первой преграды (экрана). Во второй половине 1970-х годов благодаря успехам в технологии вольфрамовых сплавов, позволившим повысить их пластичность до 5 – 7%, были разработаны подкалиберные боеприпасы нового поколения, активная часть которых выполнялась уже из тяжёлого сплава на основе вольфрама (W-Ni,Co) или обеднённого урана (U-0,75% Ti), обладавших определённым запасом пластичности. Новые выстрелы БПС с отделяемыми частями, были лучше приспособлены для действия по бронецелям 1980 – 2000-х годов.

Другие применения

Применяется при производстве сверхпрочных шариков для шариковых ручек размером 1 . Полировка этих шариков проводится в специальной машине на протяжении нескольких дней с использованием малого количества алмазной пасты.

Применяется для изготовления браслетов для дорогих швейцарских часов. Также карбид вольфрама приобрёл большую популярность при изготовлении ювелирных изделий — колец, кулонов — в которых его износостойкость позволяет гарантировать «вечный» блеск изделий.

Карбид вольфрама используется в виде подложки для платинового катализатора.

Также используется при изготовлении торцевых уплотнений валов механизмов (например в насосах) в случаях, когда контактирующая среда имеет высокую абразивность и/или вязкость.

Химические свойства

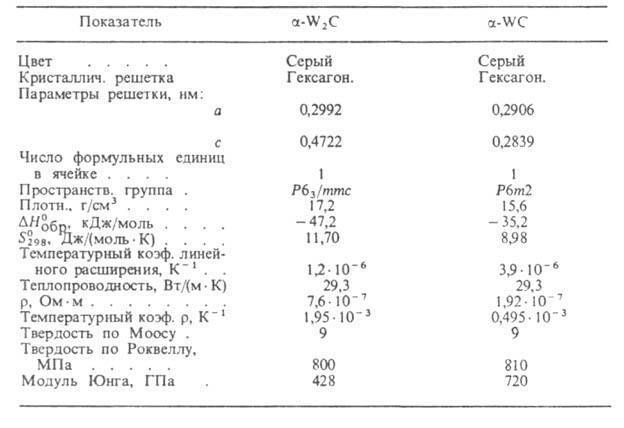

Существует два хорошо охарактеризованных соединения вольфрама и углерода, WC и полукарбид вольфрама

, W 2 C . Оба соединения могут присутствовать в покрытиях, и пропорции могут зависеть от метода покрытия.

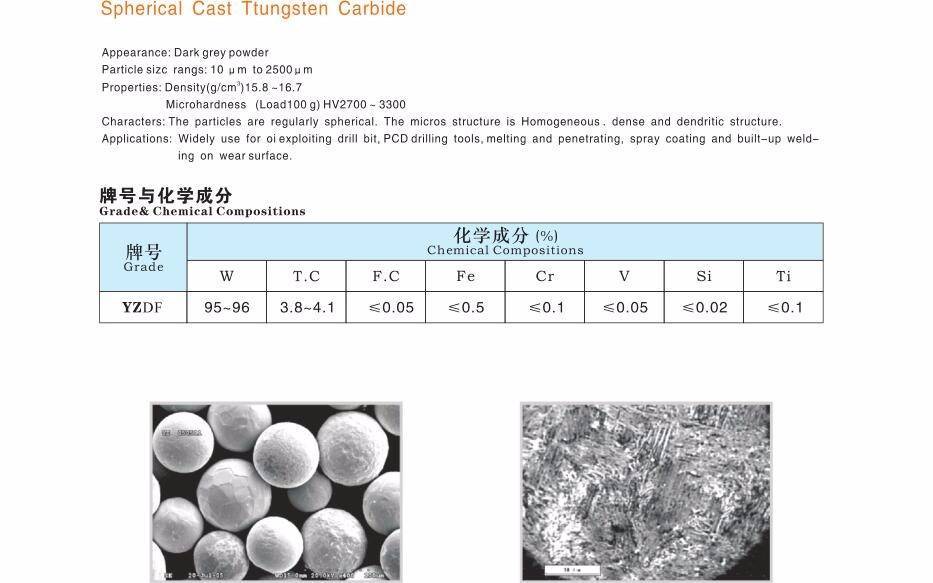

Еще одно метастабильное соединение вольфрама и углерода может быть создано путем нагревания фазы WC до высоких температур с помощью плазмы, а затем закалки в инертном газе (плазменная сфероидизация).

Этот процесс вызывает сфероидизацию макрокристаллических частиц WC и приводит к образованию нестеициометрической высокотемпературной фазы WC. 1-х существует в метастабильной форме при комнатной температуре. Тонкая микроструктура этой фазы обеспечивает высокую твердость (2800-3500 HV) в сочетании с хорошей ударной вязкостью по сравнению с другими соединениями карбида вольфрама. Мета-стабильная природа этого соединения приводит к снижению высокотемпературной стабильности.

При высоких температурах WC разлагается на вольфрам и углерод, и это может происходить во время высокотемпературного термического напыления , например, в методах высокоскоростного кислородного топлива (HVOF) и высокоэнергетической плазмы (HEP).

Окисление WC начинается при 500–600 ° C (932–1112 ° F). Он устойчив к кислотам и подвергается воздействию только фтористоводородной кислоты / азотной кислоты (HF / HNO 3 ) смеси выше комнатной температуры. Он реагирует с газообразным фтором при комнатной температуре и хлором выше 400 ° C (752 ° F) и не реагирует с сушкой H 2 до температуры плавления. Мелкодисперсный WC легко окисляется в водных растворах перекиси водорода . При высоких температурах и давлениях он вступает в реакцию с водным раствором карбоната натрия с образованием вольфрамата натрия. Эта процедура используется для извлечения металлолома из цементированного карбида из-за его селективности.