Принцип работы

При пескоструйной обработке на поверхность детали с высокой скоростью подается смесь абразивного состава с воздухом . Множество твердых частиц бьют и царапают металлическую поверхность, счищая посторонние отложения. В качестве абразивного материала чаще всего применяется предварительно высушенный кварцевый песок, очищенный от грязи и пыли.

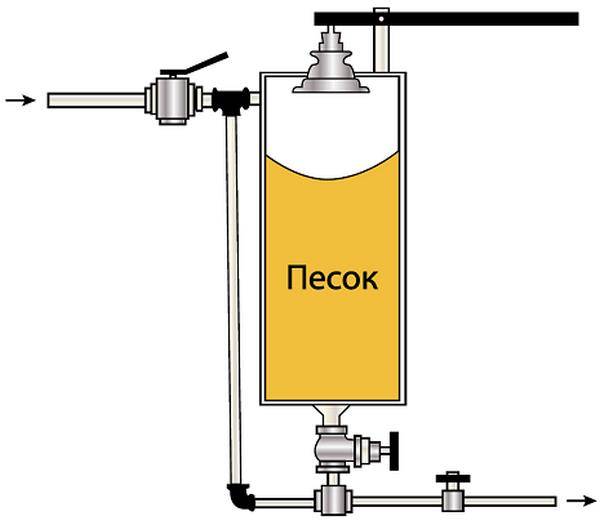

Конструкционно аппарат для пескоструйной очистки состоит из емкости с абразивным материалом, к которой через воздушные шланги подключен электрический компрессор. Нагнетаемый воздух смешивается в баллоне с кварцевым песком. Воздушно-песчаная абразивная смесь через редуктор подавлением подается в армированный шланг, на конце которого установлена форсунка для распыления.

Пескоструйный способ обладает рядом значимых преимуществ:

- абразивная очистка сжатым воздухом требует минимальных затрат времени;

- пескоструйная обработка счищает только покрытие, без утонения основного металла и образования царапин и перепадов толщины;

- при использовании кварцевого песка с фракцией 0,2—0,6 мм достигается минимальная шершавость очищенной детали, что обеспечивает хорошую адгезию последующего лакокрасочного покрытия.

Однако, применять кварцевый песок для пескоструйной обработки допустимо только при условии надежной защиты органов дыхания и глаз оператора, так как при разрушении частиц песка от ударов о металл образуется мелкокристаллическая пыль с высоким содержанием кварца в несвязанной форме.

Как подобрать оптимальные параметры ресивера?

Кроме вместимости, ресивер для компрессора характеризуется также:

- Предельными значениями влажности воздуха.

- Условиями эксплуатации (допускается перепад внешних температур окружающего воздуха -15…+40ºС и относительная влажность не более 75…80%).

- Требованиями к месту установки (вдали от источников тепла, горючих и взрывоопасных материалов, а также в атмосфере загрязнённого механическими частицами воздуха – пример, вблизи циркулярных пил).

Требованиями ПБ 03-576-03 (правил устройства и безопасной эксплуатации сосудов, работающих под давлением) запрещается также эксплуатация ресиверов, которые не прошли поверку работоспособности стенок резервуара, а также имеющих внешние дефекты поверхности – трещины, вмятины, следы атмосферной коррозии.

Выбор характеристик ресивера для компрессора производят так. Устанавливают требуемый расход сжатого воздуха, продолжительность его потребления, минимальное и максимальное значения давления. Далее, воспользовавшись стандартными таблицами онлайн-расчёта (например, //www.kaeser.ru/Online_Services/Toolbox/Air_receiver_sizes/default.asp) определяют искомый параметр. Например, при исходных данных расхода воздуха 0,1 м 3 /мин, продолжительности пиковой нагрузки при работе 5 мин, допустимым перепадом давлений минимум/максимум 3/4 ат, оптимальный объём бака ресивера составит 500 л.

Данный способ ориентирован на время, которое потребуется для полного опустошения ресивера. Существует и упрощённая, табличная методика, которая соотносит объём ресивера с потребляемой мощностью компрессора. Используемые на практике соотношения таковы:

- Для компрессора мощностью до 5 кВт – до 100 л;

- Для компрессора мощностью до 10 кВт – до 300 л;

- Для компрессора мощностью до 20 кВт – до 550 л.

Промежуточные значения рекомендуется получать интерполированием. Имеются также и экспериментальные зависимости. Например, ёмкость резервуара ресивера не может быть меньше, чем производительность компрессора за 8 секунд его непрерывной работы. В частности, при расходе воздуха компрессором в 400 л/мин объём бака составит, не менее:

V = (400×8)/60 = 53,33 (л)

Дополнительный ресивер для компрессора своими руками

Ряд работ в домашнем хозяйстве или в небольшой мастерской требуют повышенного расхода сжатого воздуха, с которым обычный бытовой компрессор не справляется. Одним из выходов является установка дополнительного ресивера для компрессора. Такое устройство можно приобрести (цена вопроса, в зависимости от объёма, составляет 12000…15000 руб.), а можно и изготовить самостоятельно. Тем более, что большинство предлагаемых моделей ресиверов ориентированы на штатные компрессоры, чем и объясняется высокая цена на них.

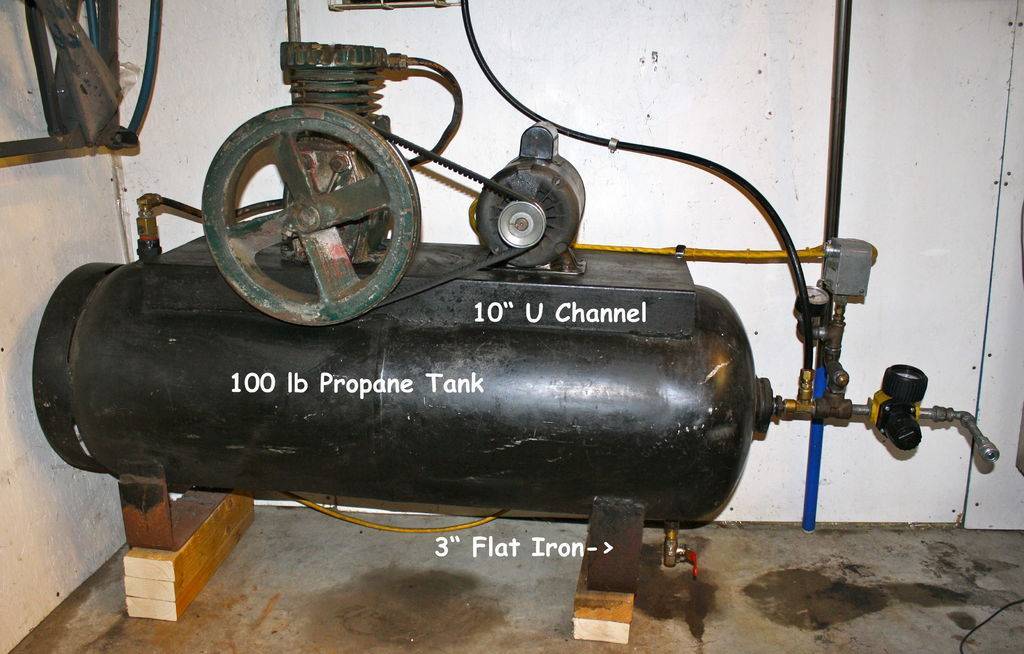

В зависимости от расчётной объёма (подключение дополнительного ресивера проще выполнять последовательно к основному) для изготовления можно приспособить баллон от сжиженного газа либо корпус огнетушителя.

Баллон под самодельный ресивер прежде очищается от остатков газа. Для этого входной вентиль необходимо удалить (применение электроинструмента недопустимо, поскольку в баллоне могут сохраниться остатки газа). Далее, ёмкость заполняется водой, и отстаивается в течение суток. После этого в баллон можно вваривать трубчатые разветвители под шланги, хотя можно предусмотреть и резьбовые пробки с надёжными прокладками. Резервуар окрашивается атмосферостойкой краской.

В готовый ресивер можно установить манометр, а в донную часть баллона – конденсатоотводчик. Типоразмер конденсатоотводчика должен быть согласован с производительностью компрессора, его рабочим давлением и размерами присоединительной резьбы. Цены на конденсатоотводчики – в пределах 2500…3000 руб.

Готовый дополнительный ресивер, установленный для устойчивости на треногу, сваренную из стального прутка, имеет вид, показанный на фото.

При использовании рассмотренного устройства необходимо учитывать следующее:

- Установка конденсатоотводчика на дополнительный ресивер обязательна;

- Перед нагрузкой необходимо проверить электродвигатель компрессора на возможность его работы с дополнительным ресивером. Для этого включают привод компрессора на холостом ходу, и при помощи расходомера проверяют фактический перепад параметра при длительном (более 20 мин) включении. Если давление не опускается ниже минимально установленного, то дополнительным ресивером можно работать;

- При падении давления придётся снизить желаемое значение продолжительности включения со штатных 75…80% до 50…60% (при меньших значениях самодельный ресивер использовать нецелесообразно).

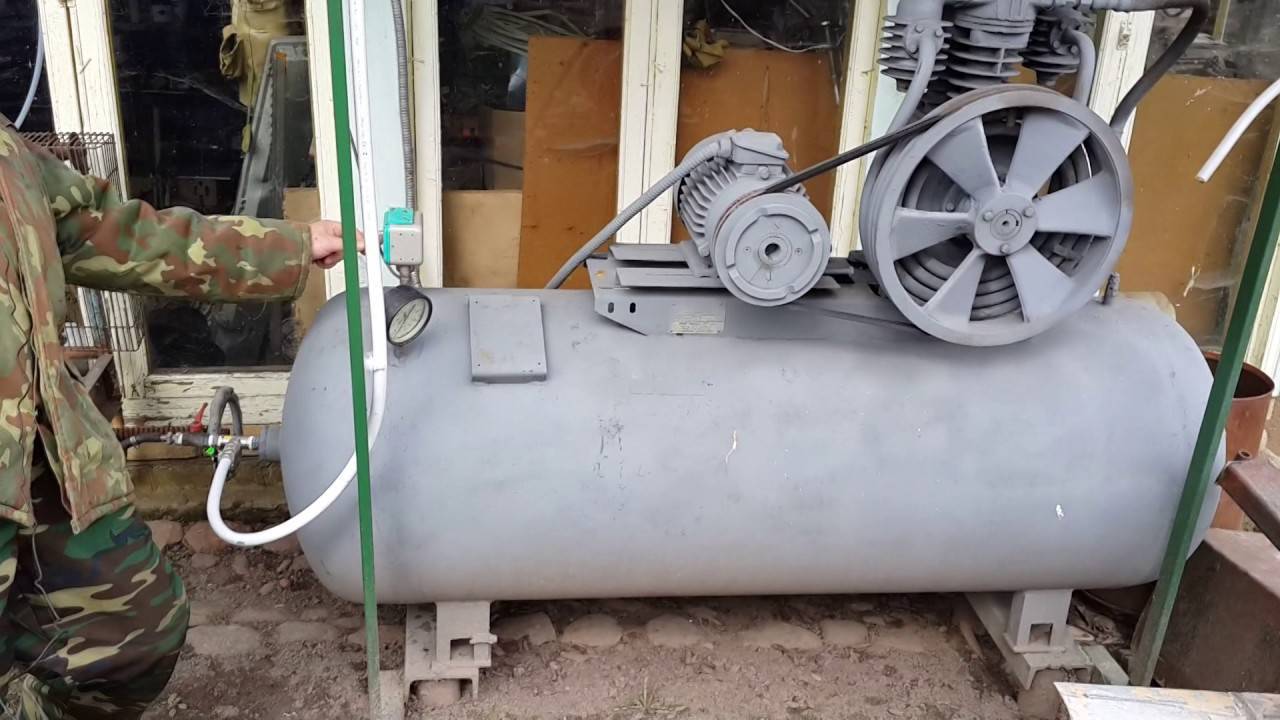

» сегодня мы с вами рассмотрим пошаговую инструкцию как сделать компрессор из газового баллона своими руками.. Каждый мастер в наше время просто обязан иметь в своей мастерской компрессор, потому как к нему можно подключить краскопульт, а так же пневматический инструмент который работает за счет подачи сжатого воздуха из резервуара компрессора, да и просто удобно использовать пистолет для удаления пыли и продувки деталей.

Чтобы понять, как работает компрессор необходимо обязательно изучить его схему.

Затем нужно безопасно слить остатки газа из баллона и выкрутить вентиль при помощи гаечного или же газового ключа, как это правильно делать смотрите . Снимаем мотор со старенького кондиционера. Выкручиваем вентиль. Заполняем баллон водой из шланга. Сверлим отверстия под редуктор и клапана. Отпиливаем выступающие части. Навариваем новый сгон. А так же для удобства перемещения обязательно надо поставит компрессор на колеса. Делаем полку и устанавливаем мотор от кондиционера или холодильника. Окрашиваем при помощи баллончика с краской. Подключаем электропроводку и соединения.

Компрессор можно назвать довольно распространенным оборудованием, которое применяется для создания давления в различных системах. Встречается просто огромное количество различных вариантов исполнения подобных устройств, все они характеризуются высокой эффективностью в применении. Промышленные компрессоры обходятся в достаточно большие деньги, именно поэтому многие рассматривают возможность создания конструкции своими руками. В интернете встречается много различных инструкций, при выборе учитывается требуемая мощность и производительность. Рассмотрим особенности создания самодельного компрессора из газового баллона подробнее.

Сравнение покупного и любительского компрессора

Нужно ли браться за сложную работу по сборке компрессора? Сравним характеристики профессионального и самодельного варианта:

Заводская модель оборудована системой точного контроля давления, манометром, фильтрами. Конструируя агрегат самостоятельно, можно собрать полный пакет необходимых комплектующих и установить их на свои места без ущерба для качества.

Обратите внимание!

Вибростол своими руками — выбор материалов, узлов и агрегатов для вибростола с пошаговым описанием изготовления

Зернодробилка своими руками — принцип работы, виды и особенности создания устройства для переработки зерновых культур

Бетономешалка своими руками | Наглядное пособие как и из чего изготовить бетономешалку самостоятельно

Если мощности самодельного компрессора вам будет в дальнейшем не хватать, всегда можно усовершенствовать конструкцию, заменив, к примеру, ресивер из огнетушителя на баллон от пропан-бутана или вообще на газгольдер б/у.

Как сделать полноценный компрессор своими руками

Для того чтобы провести создание подобного устройства своими руками требуются определенные материалы и инструменты. Материалы следующие:

- Газовый баллон, объем которого составляет 25 литров.

- Мотор, который получен после разбора холодильника или кондиционера.

- Редуктор со встроенным манометром.

- Армированный шланг, рассчитанный на высокие нагрузки.

- Продувочный пистолет и другой исполнительный орган.

- Арматура и колесо.

Работа проводится только при наличии определенных инструментов. Они следующие:

- Болгарка для резки.

- Сварочный аппарат для подсоединения различных элементов.

- Дрель для получения отверстий.

- Набор гаечных ключей.

- Отвертка.

После нахождения всего необходимого можно приступить к непосредственному проведению работы.

Процедура создания компрессора для генерации давления своими руками довольно проста, провести ее можно в собственном гараже. Пошаговая инструкция выглядит следующим образом:

Для начала находится требующий газовый баллон, с которого выкручивается вентиль и сливаются остатки газа.

После этого проводится снятие мотора со старого кондиционера или другого подходящего устройства.

Выкручивается вентиль.

Газовый баллон заполняется водой.

Сверло используется для получения отверстий, которые подходят для фиксации клапана и редуктора.

Выступающие элементы должны быть отрезаны. За счет этого существенно упрощается применение компрессора.

Новый сгон наваривается для упрощения подсоединения другого оборудования.

Специалисты рекомендуют сделать специальный элемент, который требуется для фиксации колес. Они существенно упрощают транспортировку компрессора из газового баллона по территории.

Следующий шаг предусматривает создание полки, на которой будет устанавливаться двигатель. При создании полки стоит учитывать тот момент, что она должна обладать повышенной жесткостью. В противном случае при работе будет возникать вибрация, за счет которой ухудшаются эксплуатационные качества установки.

Сделать устройство более привлекательным и продлить его срок службы можно за счет покрытия поверхности лакокрасочным материалом.

Выполняется подключение электричества и шлангов

Этому моменты следует уделить особое внимание, так как неправильное подключение электропроводки может стать причиной возникновения большого количества различных проблем.

Газовый баллон изготавливается в большинстве случаев из материала с небольшим показателем коррозионной стойкости, именно поэтому поверхность защищается краской.

Сжатый воздух – верный помощник для покраски, для накачки шин и в быту

Воздушному компрессору в гараже всегда найдется применение: от банального сдувания пыли с обрабатываемых абразивом поверхностей до создания избыточного давления в пневмоинструментах. Немалая часть рабочего ресурса компрессора приходится на выполнение работ по покраске автомобиля. И это накладывает определенные требования к создаваемому потоку воздуха.

Он должен поступать строго равномерно и не иметь никаких примесей в виде капель воды, масла или твердых взвешенных частиц. Такие дефекты, как зернистость, шагрень и каверны на свеженанесенном лакокрасочном покрытии бывают как раз из-за попадания в струю инородных частиц. Потеки краски и матовые пятна на эмали возникают при неравномерном поступлении смеси.

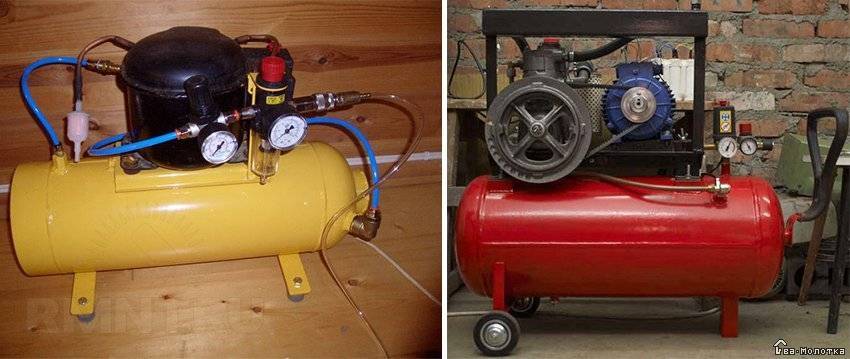

Фирменные воздушные электрические мини компрессоры от производителя обладают всеми функциями для идеальной работы аэрографа, но их цена очень велика. Сэкономить и создать функциональную модель, не уступающую профессиональным, можно собственными силами, изучив теоретические сведения и просмотрев видеоматериал “компрессор своими руками” в качестве пособия.

Принцип работы всех моделей как самодельных, так и профессиональных достаточно прост и заключается в следующем. Аппарат подключается к электрической сети 220в, в устройстве для хранения сжатого воздуха, называемого “ресивером”, создается избыточное давление. Нагнетать воздух можно как вручную, так и механизированными способами.

Далее, сжатый воздух через выходной штуцер подается равномерным потоком к исполнительным устройствам. Как видите, ничего сложного нет, и создать работоспособную модель можно за несколько минут.

Аксессуары для баллонов-ресиверов

Чехол

Крайне полезная вещь для баллона-ресивера. Элементарная защита от грязи + приличный эстетический внешний вид. Иногда можно встретить чехлы с рукоятками для удобства переноса. Опять же, ничто не мешает нанести на чехол логотип клуба и немного облагородить внешний вид игровой зоны.

Переноски

При отсутствии башмака полезны. Облегчают переноску баллона. Выглядят, как обычные ремни. Рекомендуется несколько раз обматывать баллон-ресивер для противодействия скольжению.

Заправочная станция

А этот аксессуар просто необходим для заправки индивидуальных баллонов для пейнтбола от баллона-ресивера. Заправочная станция закрепляется на ресивере и служит переходником при заправке.

Еще одна история

Начнем с оформления технического требования к плоду собственноручной инженерии. Допустим, что все началось с покупки нового аэрографа двойного действия. Поэтому крайне необходимым стал вопрос изготовления компрессорной установки с ресивером.

Аэрограф двойного действия обладает способностью управлять потоком воздуха, а также запирать его и открывать воздуховод. В Европе такое устройство используется с отдельным баллоном для сжатого воздуха. Итак, компрессор с резервуаром служит емкостью для сбора воздуха, а аэрограф использует этот воздух.

Конечно, основным компонентом выступает компрессор. Здесь на помощь придет старый холодильник, с которого можно снять отличный компрессор. Для этого можно пройтись по сайтам, которые занимаются продажей холодильного оборудования.

Далее, рассмотрим такой вариант, как ресивер для компрессора своими руками. Тут, конечно, нужен резервуар, который изготавливался для содержания газов или может выдерживать высокое давление. Оптимально, если такая емкость соответствует требованиям ГОСТ. Поэтому сразу исключаем емкости, по типу пластиковой канистры или бутылки. Рассмотрим варианты резервуаров:

- Углекислотный огнетушитель. Выдерживает давление – 10 атмосфер. Емкость – 3 л/5 л/10 л. Минусы – на входе метрическая резьба.

- Гидроаккумулятор. Хороший объем емкости, с небольшим рабочим давлением. На входе удобная резьба. Минусы – нуждается в доводке, так как, изнутри разделяется на мембрану, которая содержит в себе углекислый газ. Мембрану нужно удалять.

- Кислородный баллон. Выдерживает высокое давление. Минусы – доступны только крайне тяжелые модели.

- Пропановый баллон. В целом аналогичен огнетушителю, но, производитель не рекомендует их использование для сжатого воздуха.

Связующие звенья

После того, как мы определились с компрессором, и выбрали подходящее изделие для ресивера, следующим этапом будет их объединение. Кроме того, нужно решить проблему по поступлению воздуха к аэрографу.

Начать можно с узла, что крепится напрямую к ресиверу, и будет обеспечивать распределение воздуха. Нужно напомнить, что ключевым фактором является его совместимость с разъемом ресивера

Далее обращаем внимание на реле давления, которое будет обеспечивать отключение и включение компрессора

Оптимальным вариантом для реле будет РДМ-5, которое используется для водопроводных систем. Эта модель широкодоступна в продаже, и хороша тем, что ее соединительный элемент рассчитан на внешнюю дюймовую резьбу.

простой компрессор

Затем определяемся с индикацией давления в ресивере. Для этого нам понадобиться манометр на 10 атмосфер, у него тоже подходящий соединительный размер. И еще нам нужен будет статический прибор.

Дальше занимаемся блоком подготовки воздуха. В шланг, который ведет к аэрографу, нужно подать давление. Соответственно возникает необходимость в редукторе, с пределом регулирования давления до 10 атмосфер, и желательно, чтобы к нему прилагался манометр и фильтр маслоотделитель.

С помощью манометра мы будет контролировать давление, а фильтр будет обеспечивать непопадание частиц компрессорного масла из ресивера. Но, не стоит путать с фильтром лубрикатором, который выполняет диаметрально противоположную функцию.

Продолжим сбор материалов, и самое время подготовить фитинги, повороты, тройники. В качестве базового размера берем дюйм. Чтобы определиться с количеством, нужна схема узла распределения и подготовки воздуха.

Также нам понадобятся внешние и внутренние переходники. При желании можно сделать план-схему того, как сделать компрессор. Следующий этап, это размещение готовой конструкции. В качестве варианта могут подойти плиты ДСП.

Конечно, чтобы не ругаться матом во время перемещения станции по мастерской, желательно сразу решить вопрос с ножками-роликами. Любой мебельный магазин вам с радостью их продаст. Для экономии места, можно сделать двухэтажную конструкцию. Правда, могут понадобиться длинные болты. Итак, резюмируем планировочный этап, списком комплектующих:

- Компрессор;

- Ресивер;

- Реле давления;

- Манометр;

- Фильтр-редуктор;

- Аварийный клапан;

- Фитинги, переходники;

- Сантехнические прокладки, фум-лента, герметик;

- Кабели, выключатель, штекер;

- Гибкий маслоустойчивый шланг;

- Лист ДСП

- Ножки-ролики, болты, гайки, шайбы и инструмент.

Изготовление своими руками

Самодельное устройство рекомендуется выполнять по чертежам. Влагоотделитель для компрессора своими руками зачастую делается из старого ненужного баллона от пропана, трубок, а также штуцера. Заготовку следует установить вертикально в устойчивом положении. К верху приваривается (также можно использовать резьбовые соединения) штуцер. Он необходим для подачи воздуха. Желательно монтировать его возле края баллона. Затем, требуется выполнить входной патрубок. Для этой цели хорошо подойдёт обычная металлическая трубка.

Делается второе отверстие, которое нужно обеспечить клапаном. Оно необходимо для сброса накопившейся влаги. Отверстие следует располагать внизу баллона. На этом этапе нужно произвести все расчёты, а также сделать наполнитель. Для заполнения ёмкости можно применять древесную стружку

Важно знать, что её не следует укладывать плотно. Циркуляция воздуха должна происходить свободно

Адсорбционный аппарат

Влагоотделитель своими руками выполняется для применения в компрессорах. Для создания потребуются водяные и масляные фильтрующие устройства от автомобиля. Входное отверстие в фильтре нужно изменить. Это делается с помощью прочной стальной трубки. Для того чтобы работа готового оборудования была стабильной, следует применять встроенный механизм. Второе отверстие нужно максимально плотно закрыть резьбовой заглушкой. Для этого желательно использовать герметик.

Между стенками корпуса есть небольшое пространство в виде кольца. Его следует заполнить материалом, адсорбирующим влагу. Нужно не забывать, что адсорбент должен поглощать воду постепенно. Для этого необходимо применять резиновые прокладки. Их используют в качестве разделителя пространства на несколько зон.

Самодельное оборудование с использованием силикагеля

Для самостоятельного сбора устройства такого типа необходим будет водяной или масляный фильтр и силикагель. Наибольшей трудностью во время изготовления становится правильное размещение адсорбента. Этапы работы:

- Разобрать на элементы старый ненужный фильтр от автомобиля.

- Если состояние патрубка приемлемое, то его можно использовать в качестве входного отверстия для воздушных потоков.

- Следует тщательно осмотреть фильтр на возможные трещины или отверстия, способные сделать готовый механизм негерметичным. Если такие нашлись, их можно устранить силиконовым герметиком.

- Собрать фильтр.

- Засыпать адсорбент во всё свободные места так, чтобы не осталось никаких пустот.

- Верхнюю крышку необходимо закрепить на болт.

Для удобства также можно приварить специальные кронштейны. Они будут использоваться в качестве крепежа агрегата.

Холодный способ очистки

По такому принципу работают влагомаслоотделители для компрессора. Своими руками подобное устройство собрать не так уж и трудно. Влага под воздействием низких температур конденсируется. Подобные аппараты очень качественно удаляют все жидкие фракции из воздушного потока, который в дальнейшем подаётся на компрессор. Эти устройства обрели большую популярность среди профессиональных автомаляров.

Собрать масловлагоотделитель для компрессора своими руками можно, используя старое ненужное оборудование. Для отделения жидкости из воздуха нужно всего лишь пропустить поток через морозильную камеру или же какое-либо другое холодильное оборудование. В процессе создания возникают и некоторые трудности. Сначала необходимо решить проблему с выводом конденсата из устройства. Для этого к морозилке обычно приваривают специальный штуцер. Также нужно сделать полностью герметичный корпус.

Воздушный компрессор из деталей холодильника и огнетушителя

Этот агрегат работает практически бесшумно. Рассмотрим схему будущей конструкции и составим список необходимых узлов и деталей.

1 — трубка для заливки масла; 2 — пусковое реле; 3 — компрессор; 4 — медные трубки; 5 — шланги; 6 — дизельный фильтр; 7 — бензиновый фильтр; 8 — вход воздуха; 9 — реле давления; 10 — крестовина; 11 — предохранительный клапан; 12 — тройник; 13 — ресивер из огнетушителя; 14 — редуктор давления с манометром; 15 — влагомаслоуловитель; 16 — пневморозетка

Необходимые детали, материалы и инструменты

В качестве основных элементов берутся: мотор-компрессор от холодильника (лучше производства СССР) и баллон огнетушителя, который будет использован в качестве ресивера. Если в наличии их нет, то компрессор от неработающего холодильника можно поискать в мастерских по ремонту или в пунктах приёма металла. Огнетушитель можно приобрести на вторичном рынке или привлечь к поискам знакомых, на работе у которых могут быть списанные ОХП, ОВП, ОУ на 10 л. Баллон огнетушителя должен быть безопасно опорожнён.

Кроме этого потребуются:

- манометр (как для насоса, водонагревателя);

- фильтр для дизеля;

- фильтр для бензинового мотора;

- реле давления;

- тумблер электрический;

- регулятор давления (редуктор) с манометром;

- армированный шланг;

- водопроводные отводы, тройники, переходники, штуцеры + хомуты, метизы;

- материалы для создания рамы — металлической или деревянной + мебельные колёсики;

- предохранительный клапан (для сброса избыточного давления);

- пневморозетка с самозапиранием (для подсоединения, например, к аэрографу).

Ещё один жизнеспособный ресивер получился из автомобильного бескамерного колеса. Чрезвычайно бюджетная, хотя и не слишком производительная модель.

Ресивер из колеса

Об этом опыте предлагаем вам посмотреть видео от автора конструкции.

» сегодня мы с вами рассмотрим пошаговую инструкцию как сделать компрессор из газового баллона своими руками.. Каждый мастер в наше время просто обязан иметь в своей мастерской компрессор, потому как к нему можно подключить краскопульт, а так же пневматический инструмент который работает за счет подачи сжатого воздуха из резервуара компрессора, да и просто удобно использовать пистолет для удаления пыли и продувки деталей.

Чтобы понять, как работает компрессор необходимо обязательно изучить его схему.

Затем нужно безопасно слить остатки газа из баллона и выкрутить вентиль при помощи гаечного или же газового ключа, как это правильно делать смотрите . Снимаем мотор со старенького кондиционера. Выкручиваем вентиль. Заполняем баллон водой из шланга. Сверлим отверстия под редуктор и клапана. Отпиливаем выступающие части. Навариваем новый сгон. А так же для удобства перемещения обязательно надо поставит компрессор на колеса. Делаем полку и устанавливаем мотор от кондиционера или холодильника. Окрашиваем при помощи баллончика с краской. Подключаем электропроводку и соединения.

Для повышения эффективности работ с использованием сжатого воздуха в подавляющем большинстве компрессорных агрегатов используются ресиверы – резервуары для хранения воздуха под необходимым давлением. В зависимости от интенсивности работ могут использоваться ресиверы на 50, 100 литров и даже более.

Как подобрать оптимальные параметры ресивера?

Кроме вместимости, ресивер для компрессора характеризуется также:

- Предельными значениями влажности воздуха.

- Условиями эксплуатации (допускается перепад внешних температур окружающего воздуха -15…+40ºС и относительная влажность не более 75…80%).

- Требованиями к месту установки (вдали от источников тепла, горючих и взрывоопасных материалов, а также в атмосфере загрязнённого механическими частицами воздуха – пример, вблизи циркулярных пил).

Требованиями ПБ 03-576-03 (правил устройства и безопасной эксплуатации сосудов, работающих под давлением) запрещается также эксплуатация ресиверов, которые не прошли поверку работоспособности стенок резервуара, а также имеющих внешние дефекты поверхности – трещины, вмятины, следы атмосферной коррозии.

Выбор характеристик ресивера для компрессора производят так. Устанавливают требуемый расход сжатого воздуха, продолжительность его потребления, минимальное и максимальное значения давления. Далее, воспользовавшись стандартными таблицами онлайн-расчёта (например, //www.kaeser.ru/Online_Services/Toolbox/Air_receiver_sizes/default.asp) определяют искомый параметр. Например, при исходных данных расхода воздуха 0,1 м3/мин, продолжительности пиковой нагрузки при работе 5 мин, допустимым перепадом давлений минимум/максимум 3/4 ат, оптимальный объём бака ресивера составит 500 л.

Данный способ ориентирован на время, которое потребуется для полного опустошения ресивера. Существует и упрощённая, табличная методика, которая соотносит объём ресивера с потребляемой мощностью компрессора. Используемые на практике соотношения таковы:

- Для компрессора мощностью до 5 кВт – до 100 л;

- Для компрессора мощностью до 10 кВт – до 300 л;

- Для компрессора мощностью до 20 кВт – до 550 л.

Промежуточные значения рекомендуется получать интерполированием. Имеются также и экспериментальные зависимости. Например, ёмкость резервуара ресивера не может быть меньше, чем производительность компрессора за 8 секунд его непрерывной работы. В частности, при расходе воздуха компрессором в 400 л/мин объём бака составит, не менее:

V = (400×8)/60 = 53,33 (л)