По этому признаку выделяют приборы:

– Профилометр с постоянной трассой интегрирования, трасса ощупывания в которых, равна, по длине, трассе интегрирования. Таким образом, результаты измерений можно увидеть только в конце, при завершении процедуры.

– Профилометр обладающий скользящей трассой интегрирования, в котором трасса ощупывания в несколько раз длиннее трассы интегрирования. Таким образом, отсчет показаний и результатов измерения производится одновременно с перемещением иглы по поверхности.

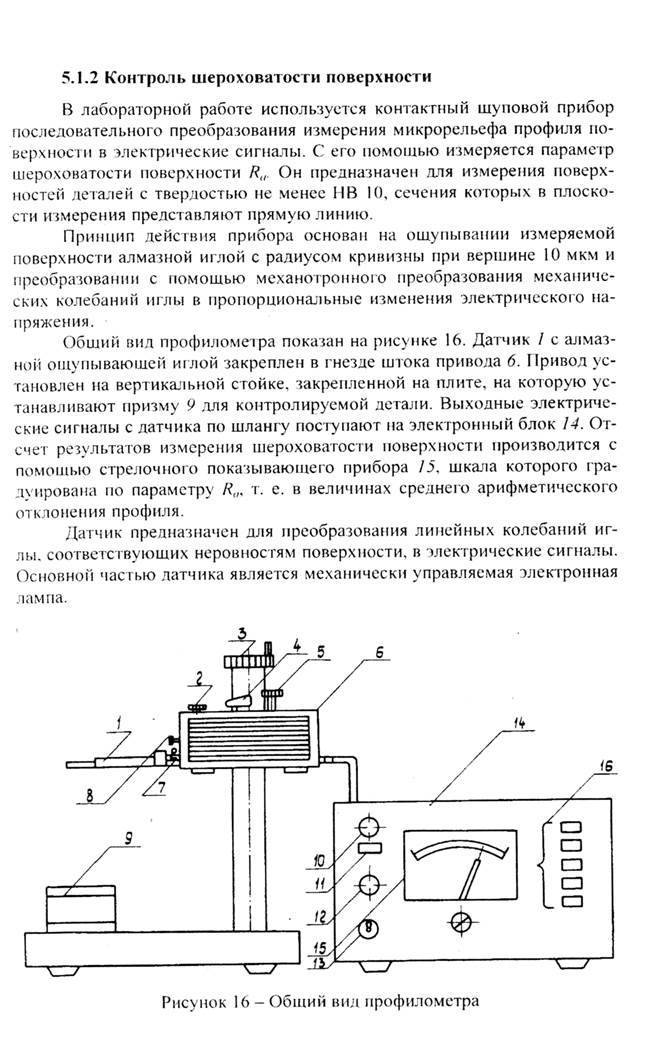

К тому же, существуют профилометры с механотронными преобразователями, которые измеряют параметры неровностей, указывая среднее арифметическое значение отклонения профиля – Ra.

Большинство приборов оснащены анализатором, который позволяет судить о неровностях поверхности по гармоническим колебаниям сигнала от иглы.

Погрешность профилометра обычно колеблется впределах от ±25%, до ±10%.

В качестве примера профилометра можно привести профилометр модели 130. Данный прибор внесен в Госреестр средств измерений. Работает путем подключения к компьютеру и настройкой специальной программой. Профилометр модели 130 является лабораторным стационарным прибором высокой точности.

Также стоит выделить профилометр «СЕЙТРОНИК-ПШ8-1» из линейки профилометров СЕЙТРОНИК. Эти приборы являются переносными, имеют подключение к компьютеру через порт RS232, и позволяют производить основные измерения параметров шероховатости с достаточной точностью.

2) Профилограф – это прибор, который, идентично профилометру, предназначается для контроля параметров шероховатости поверхности, однако, имеет от него отличия в плане вывода результатов измерений. В профилографе результаты измерений представляются в виде кривой – профилограммы, определяющей волнистость и шероховатость. Обработка результатов производится графоаналитическим методом.

Конструктивно, профилограф состоит из нескольких блоков, а именно: измерительного, преобразовательного и записывающего.

Первый блок – называется измерительным, поскольку именно в нем получается сигнал, который является основой всего измерения. На основании этого сигнала и строится, в последствии, кривая, характеризующая микронеровности. Данный блок состоит, как правило, из иглы, привода иглы и измерительного столика.

Второй блок – электронный преобразовательный, в котором сигнал из первого блока усиливается и преобразуется при помощи специальных электронных преобразователей.

Третий блок – записывающий, на который поступает обработанный сигнал со второго блока. Обработанный сигнал, при помощи записывающего устройства, аналогового или электронного, преобразуется в профилограмму в увеличенном масштабе. При этом, в качестве материала для вычерчивания профилограммы может выступать металлизированная бумага, светочувствительная бумага или специальная пленка.

Таким образом, принцип действия профилографа, мало чем отличается от принципа действия профилометра, единственным отличием, здесь, является отображение результатов не на экране в виде числовых значений, а графически.

Профилограмма записывается устройством в увеличенном масштабе, при этом, по горизонтали увеличение достигает 100 000 раз, а по вертикали от 400 до 200 000 раз. Благодаря увеличению, расшифровку делать становится гораздо удобнее.

Погрешность профилографа не выходит за рамки ±5-10 %.

Помимо перечисленных устройств: профилометров и профилографов, существуют комбинированные приборы, называемые профилографы-профилометры.

3) Профилограф-профилометр – приборы данного типа предназначаются для записи измеренных параметров микронеровностей поверхности на бумажный носитель (например, электротермическую бумагу), и одновременного наблюдения, в режиме реального времени, за результатами проводимых измерений при помощи показывающего устройства – цифрового или аналогового.

Самыми распространёнными профилографами-профилометрами являются приборы «Сейтроник-ПШ8» различных модификаций. Так, например, выпускаются модели СЕЙТРОНИК-ПШ8-4, СЕЙТРОНИК-ПШ8-3 и СЕЙТРОНИК-ПШ8-2 , которые отличаются шагом длины трассы ощупывания, наличием/отсутствием встроенного принтера, параметрами увеличения.

Принцип действия профилографа-профилометра идентичен принципам действия приборов, входящих в его название. Также, как и вышеописанные приборы, он работает путем ощупывания контролируемой поверхности заточенной иглой с малым радиусом закругления и преобразовании колебаний от иглы в электрический сигнал, а также последующего мониторинга и записи результатов.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т.д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2.5-0.16 мкм, Rz=10-0.8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2.5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т.д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2.5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5.0-1.25 мкм, Rz=20-6.3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0.63-0.08 мкм, Rz=3.2-0.4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Читать также: Кофеварка цена качество для дома

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т.д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

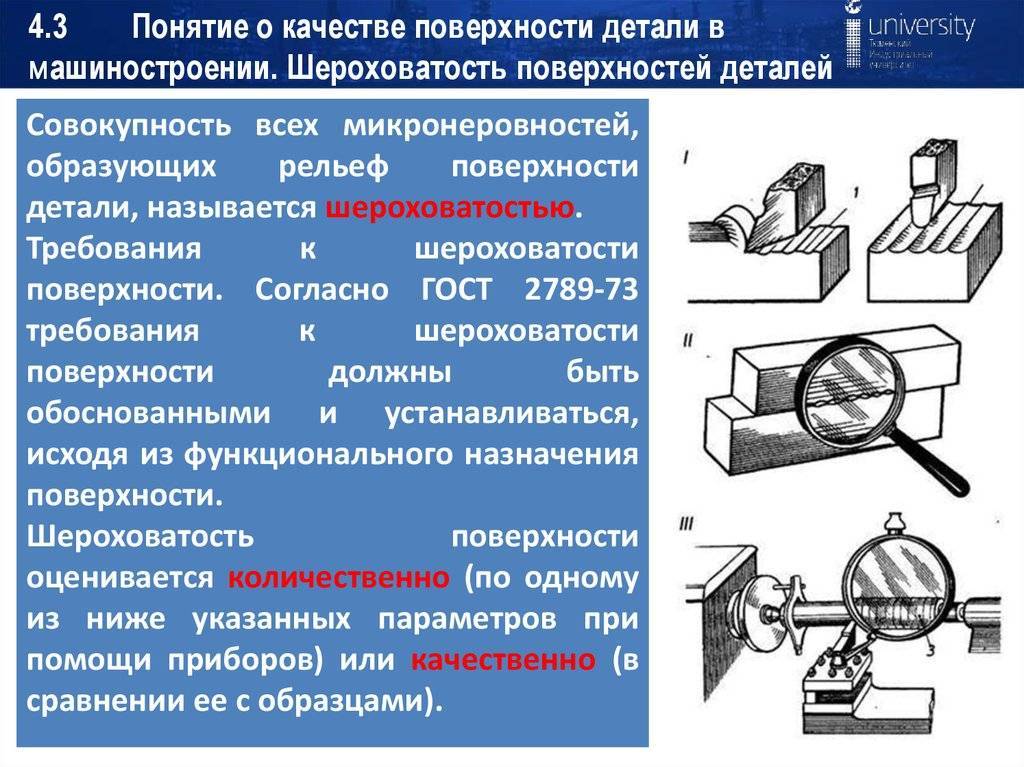

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

Роль и значение

Шероховатость играет важную роль в определении того, как реальный объект будет взаимодействовать с окружающей средой. В трибологии шероховатые поверхности обычно изнашиваются быстрее и имеют более высокие коэффициенты трения, чем гладкие. Шероховатость часто является хорошим предиктором характеристик механического компонента, поскольку неровности на поверхности могут образовывать места зарождения для трещин или коррозии. С другой стороны, шероховатость может способствовать адгезии. Вообще говоря, вместо масштабных дескрипторов, кросс-масштабные дескрипторы, такие как поверхностная фрактальность, обеспечивают более значимые предсказания механических взаимодействий на поверхностях, включая жесткость контакта и статическое трение. Шероховатость поверхности — это довольно сложный параметр, подробности о котором можно узнать ниже.

Канал ДНЕВНИК ПРОГРАММИСТА

Жизнь программиста и интересные обзоры всего. Подпишись, чтобы не пропустить новые видео.

Профилометр

Профилометры для цехового контроля шероховатости поверхности типа 240 ( ГОСТ 9504 – 60) предназначены для 6 – 12-го классов.

Профилометры сразу показывают на индикаторе среднюю квадратичную величину неровностей поверхности в микронах.

Профилометры весьма удобны в эксплуатации.

Профилометр позволяет определять чистоту поверхности в отверстиях диаметром от 8 5 мм. С дополнительными устройствами прибор может также записывать про-филограмму. Малый датчик профилометра предназначен для измерения небольших деталей, в частности цилиндрических поверхностей диаметром от 8 мм. Помимо самописца, к прибору выпускается приставка для оценки чистоты поверхности по параметру – глубина сглаживания ( G) с диапазонами измерений: 0 – 1 25; 0 – 6 25 и 0 – 12 5 мк. Устройство рассчитано на использование его в процессе обработки. Сигнальная лампочка, расположенная на передней панели, горит до тех пор пока величина G не достигнет заранее установленного на приборе значения.

Профилометр должен быть рассчитан на измерение поверхности с регулярным профилем любой формы, а также поверхностей, отклонения неровностей которых от средней линии можно рассматривать как стационарный случайный процесс. На основе разложений в ряд Фурье можно предъявить определенные частотные требования к измерительному тракту щуповых приборов, для обеспечения правильного воспроизведения измеряемого Процесса или входной функции.

Профилометр Киселева, как и профилометр Аббо-та, – электромагнитный прибор, в котором катушка, жестко соединенная с ощупывающей алмазной иглой, перемещается в поле постоянного магнита. При ощупывании неровностей поверхности в витках катушки возбуждается ток, который поступает па интегрирующий контур и после усиления на стрелочный прибор, на котором отсчитывается величина среднего ква-дратического отклонения высот неровностей.

Профилометр показывает числовое значение измеряемого параметра шероховатости.

Профилометры этого типа используют преобразователи из длинных пластинок сегнетовой соли, работающих на изгиб ( фиг. Игла 1 прижимается под действием собственного веса подвижной части 2 преобразователя к испытуемой поверхности детали 3, устанавливаемой либо на плите 4, либо на столике 5, в зависимости от размеров детали. Подвижная часть с ощупывающей иглой совершает возвратно-поступательное перемещение в направлении стрелки а. Привод 6 с подвижной частью 2 может перемещаться по направляющей колонке стойки 7 в вертикальном направлении, занимая положение, определяемое размерами испытуемой детали.

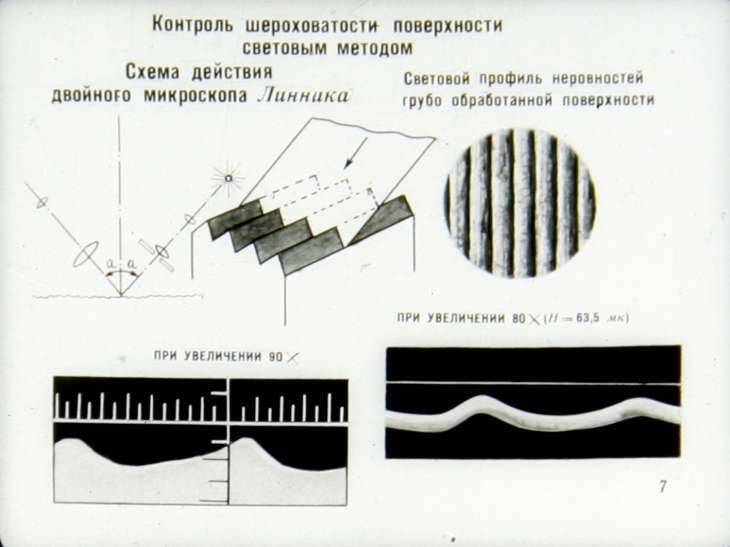

Профилометры применяются для оценки чистоты поверхности в пределах 5 – 12-го класса чистоты. Оценка чистоты поверхности 10 – 14-го классов осуществляется микроинтерферометрами Линника.

Профилометр в данном случае неприменим, так как он царапает поверхность слепка и искажает форму неровностей.

Профилометры и профилографы применяют для лабораторного исследования чистоты обработанной поверхности.

| Обозначение шероховатости, когда все поверхности имеют одинаковую шероховатость.| Обозначение шероховатости, когда часть поверхностей остается в состоянии поставки.| Обозначение одинаковой шероховатости для части поверхностей. |

Профилометры предназначены для непосредственного показа среднего арифметического отклонения профиля поверхности Ra. Профилографы записывают профиль поверхности в виде про-филограммы. На рис. 36, а показан про-филограф-профилометр, а на рис. 36, б – принцип действия этого щупового прибора.

Профилометр 253 имеет аналогичную конструкцию и техническую характеристику, но вместо индуктивного датчика в нем использован механотрон. Высокая чувствительность механотрона позволила значительно упростить электрическую схему прибора.

Профилометр используется для исследования поверхности путем ощупывания иглой. Возникающие при перемещении колебания иглы, возбуждают электрический ток в катушке, с которой соединена игла. Сила тока пропорциональна скорости движения иглы. Через цепь усилителей профилометр присоединяется к осцило-графу, на экране которого можно наблюдать в увеличенном виде как вертикальные, так и горизонтальные перемещения иглы.

Методы осуществления контроля

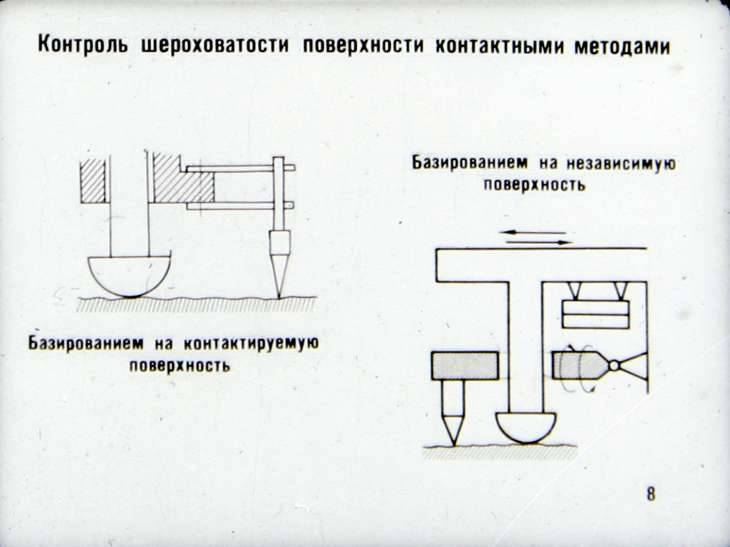

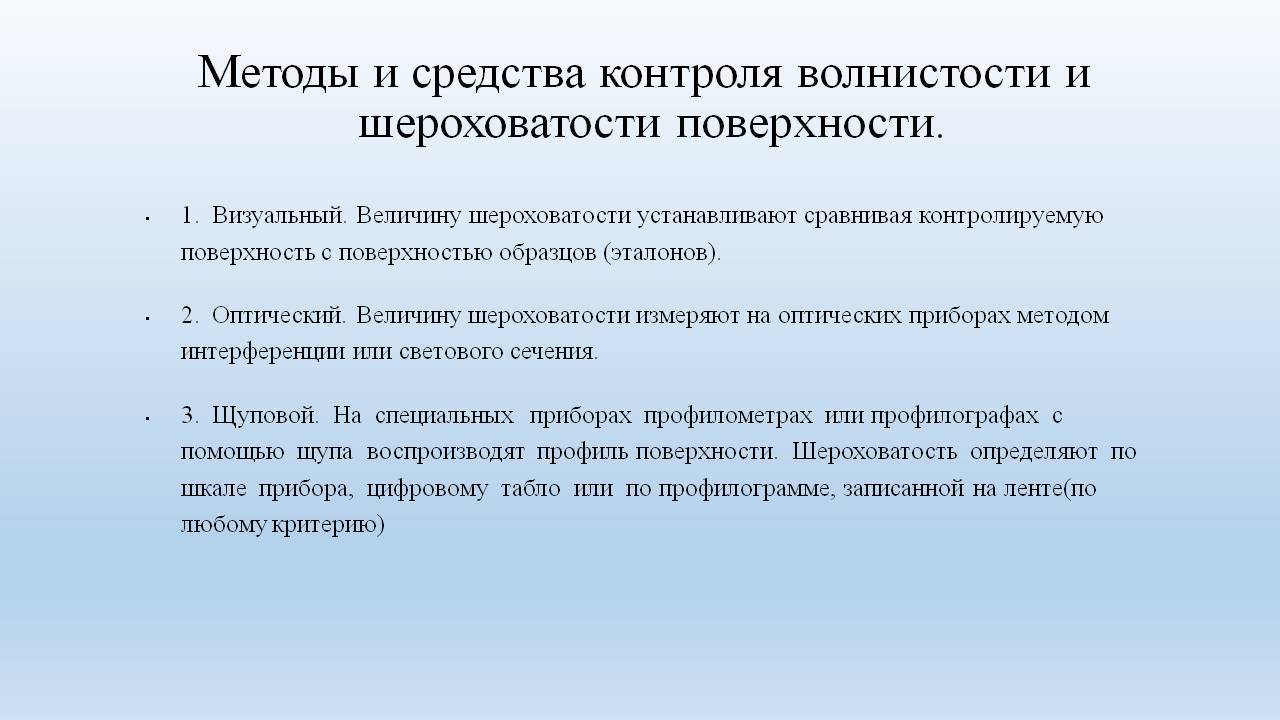

Для осуществления контроля шероховатости поверхности используются два метода:

- качественный;

- количественный.

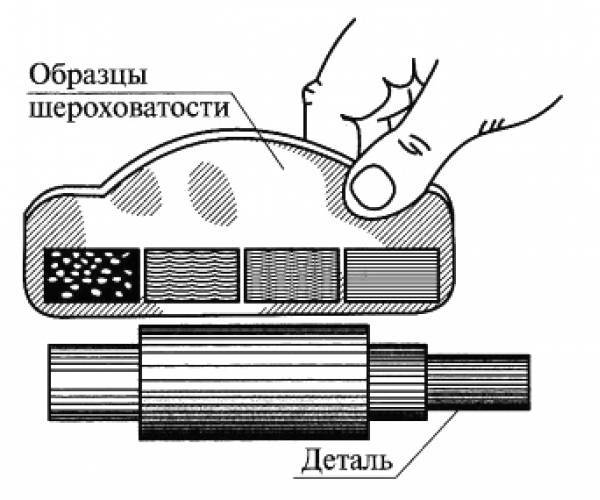

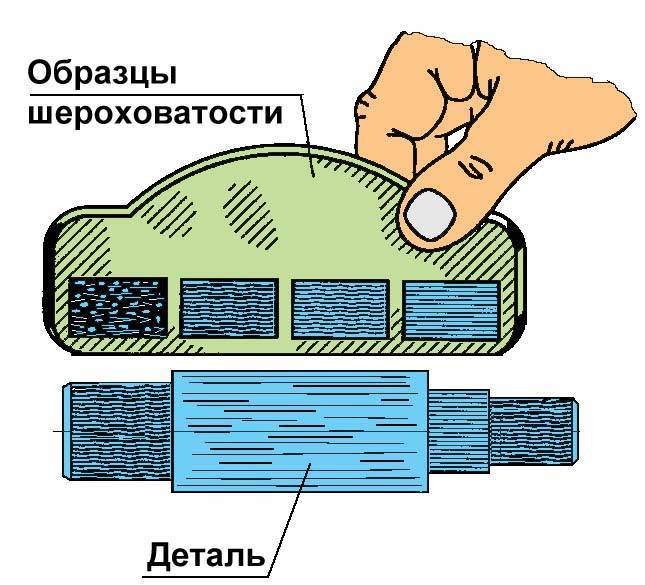

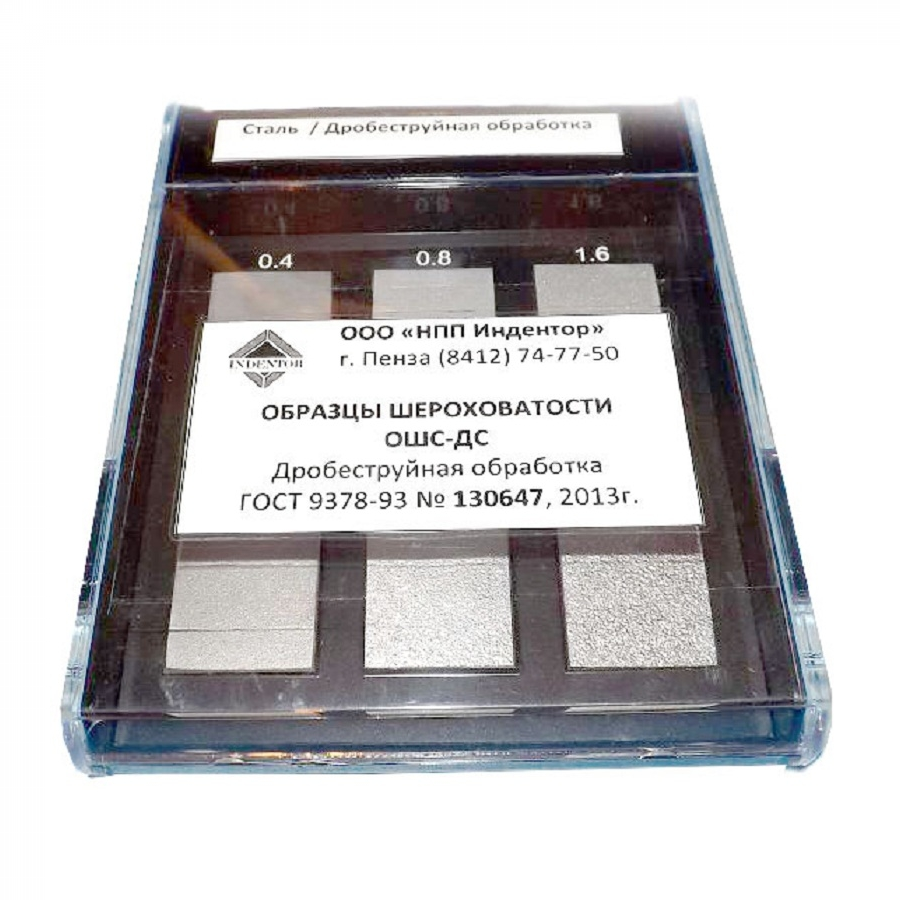

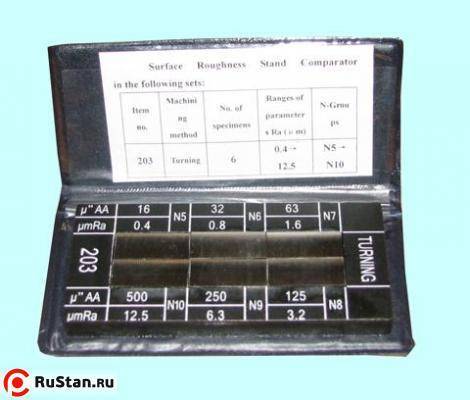

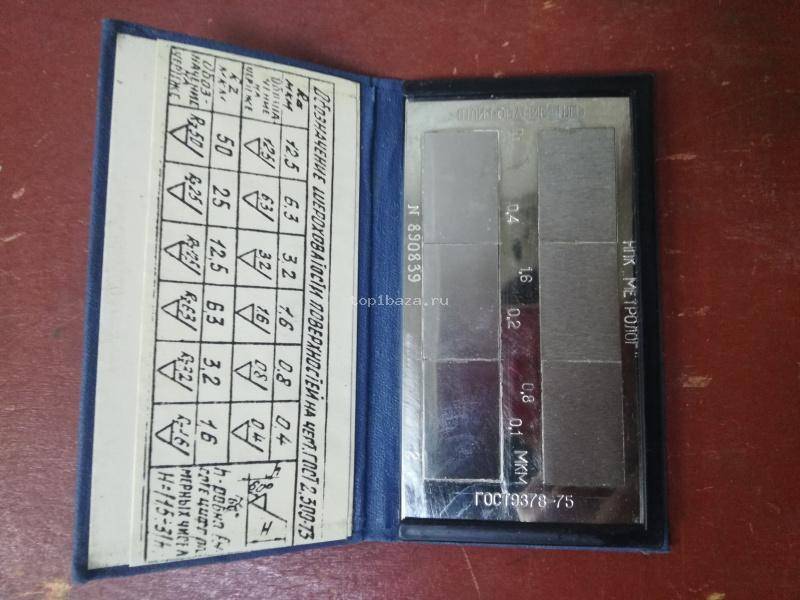

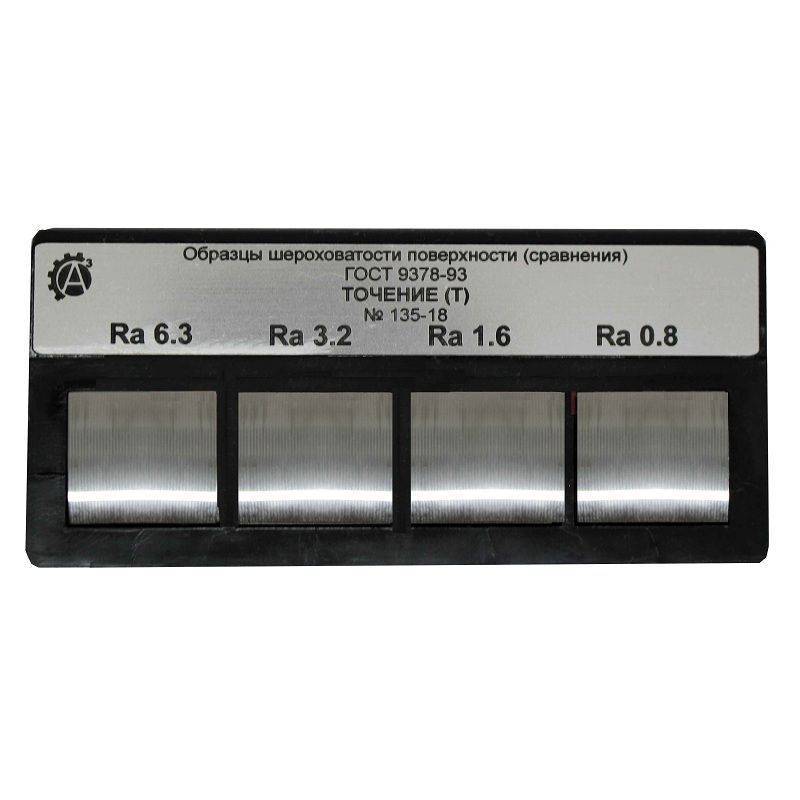

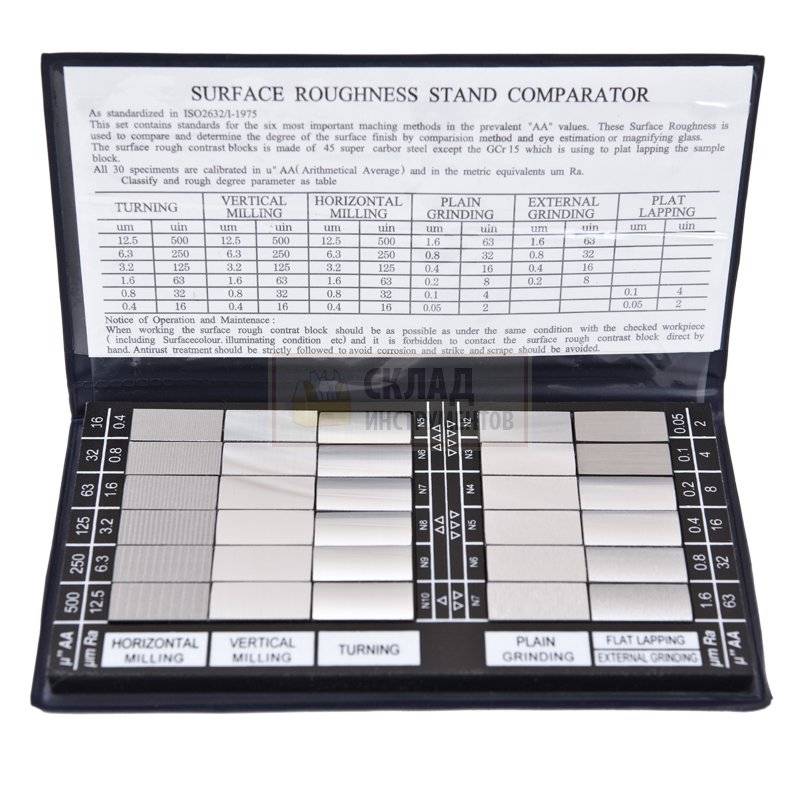

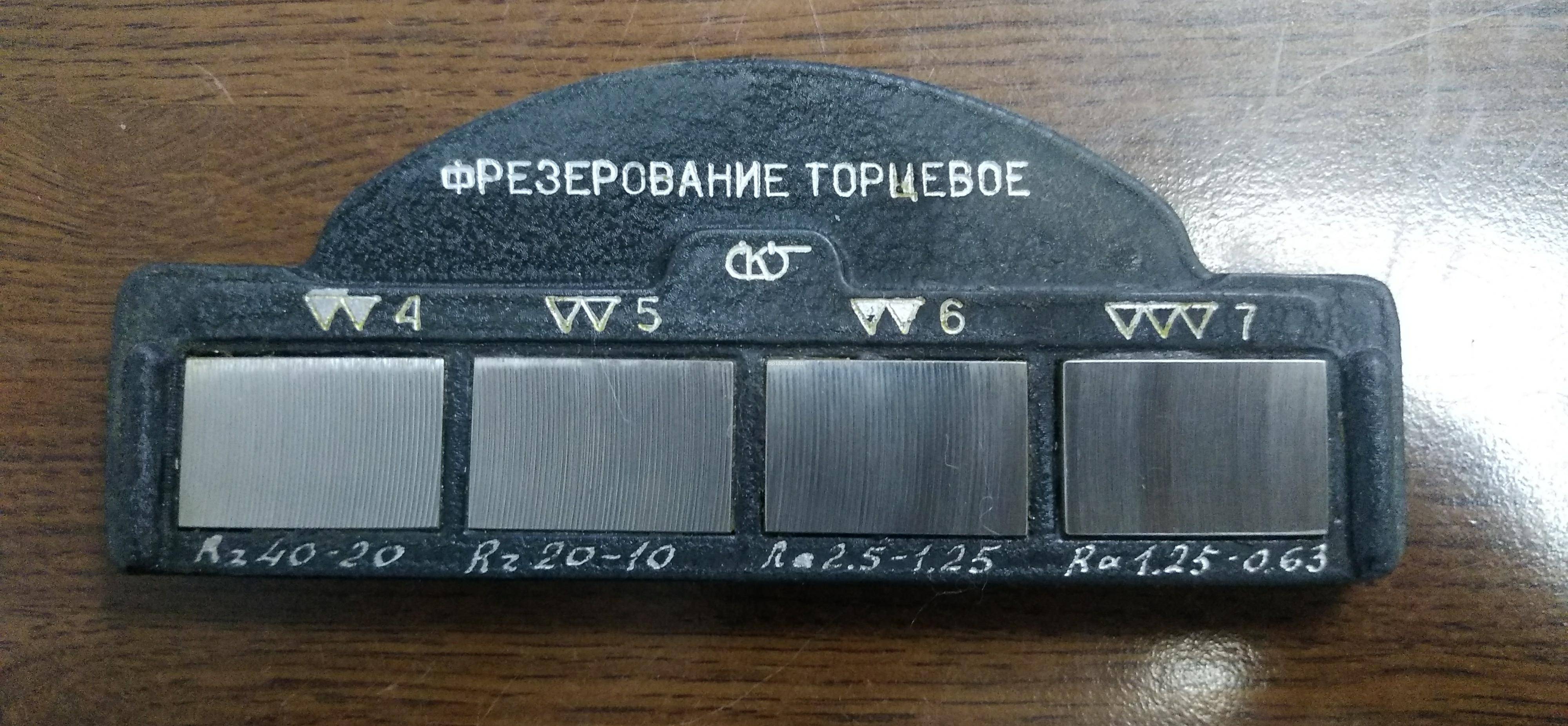

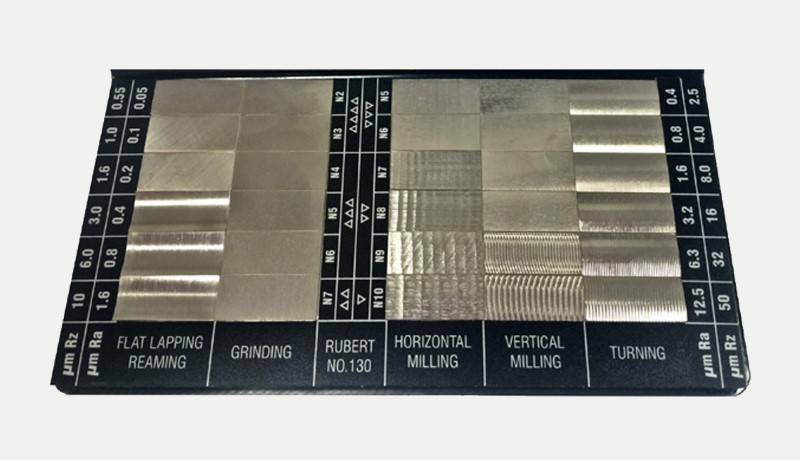

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т.д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0.6-0.8 мкм и выше.

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.

В чем измеряется шероховатость поверхности

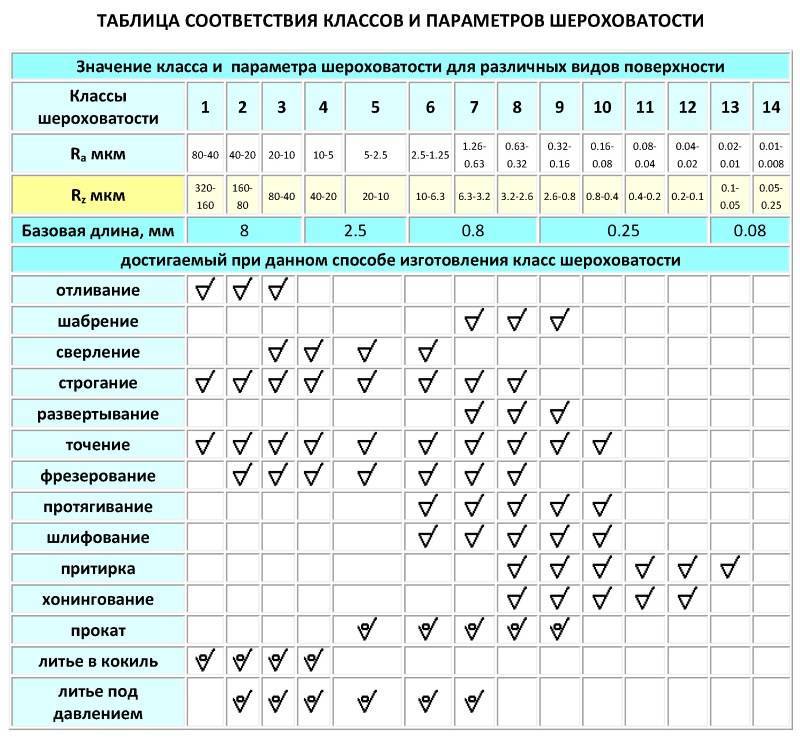

Шероховатость поверхности измеряется в микрометрах (1 мкм = 0,001 мм) и оценивается обычно по двум параметрам Rz и Ra.

Rz — это высота неровностей профиля по 10 точкам в то время как Ra — это среднее арифметическое отклонение профиля.

Примерное соответствие этих параметров друг другу с привязкой к классу чистоты шероховатости поверхности смотрите в таблице приведенной ниже:

| Класс чистоты поверхности | Среднеарифметическое отклонения профиля Ra, мкм | Высота неровностей Rz, мкм | Базовая длина l, мм |

| не более | |||

| 1 | 80 | 320 | 8 |

| 2 | 40 | 160 | 8 |

| 3 | 20 | 80 | 8 |

| 4 | 10 | 40 | 2,5 |

| 5 | 5 | 20 | 2,5 |

| 6 | 2,5 | 10 | 0,8 |

| 7 | 1,25 | 6,3 | 0,8 |

| 8 | 0,63 | 3,2 | 0,8 |

| 9 | 0,32 | 1,6 | 0,25 |

| 10 | 0,16 | 0,8 | 0,25 |

| 11 | 0,08 | 0,4 | 0,25 |

| 12 | 0,04 | 0,2 | 0,25 |

| 13 | 0,02 | 0,1 | 0,08 |

| 14 | 0,01 | 0,05 | 0,08 |

Поверхность почвы

Шероховатость поверхности почвы (SSR) относится к вертикальным изменениям, присутствующим в микро- и макрорельефе поверхности грунта, а также к их стохастическому распределению. Существует четыре различных класса SSR, каждый из которых представляет характерную вертикальную шкалу длины:

- первый класс включает изменения микрорельефа от отдельных зерен почвы до агрегатов порядка 0,053–2,0 мм;

- второй класс состоит из вариаций почвенных комков от 2 до 100 мм;

- третий класс шероховатости поверхности почвы — это систематические перепады высот из-за обработки почвы, называемые ориентированной шероховатостью (ОШ), в диапазоне от 100 до 300 мм;

- четвертый класс включает в себя планарную кривизну или макромасштабные топографические особенности.

Два первых класса объясняют так называемую микрошероховатость, которая, как было показано, в значительной степени влияет на событие и сезонную шкалу в зависимости от количества осадков и обработки почвы соответственно. Микрошероховатость чаще всего определяется количественно с помощью случайной шероховатости, которая, по сути, является стандартным отклонением данных о возвышении поверхности слоя вокруг среднего значения высоты после коррекции на уклон с использованием плоскости наилучшего соответствия и устранения эффектов обработки почвы в отдельных показаниях высоты. Воздействие осадков может привести к ухудшению или увеличению микрошероховатости, в зависимости от начальных условий и свойств почвы.

На шероховатых поверхностях грунта действие отрыва дождевых брызг имеет тенденцию сглаживать края шероховатости поверхности почвы, что приводит к общему снижению RR. Однако недавнее исследование, в котором изучалась реакция гладких поверхностей почвы на количество осадков, показало, что RR может значительно увеличиться при малых начальных масштабах микрошероховатости порядка 0-5 мм. Также было показано, что увеличение или уменьшение согласовано между различными показателями SSR.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т. д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2,5-0,16 мкм, Rz=10-0,8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2,5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т. д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2,5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5,0-1,25 мкм, Rz=20-6,3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0,63-0,08 мкм, Rz=3,2-0,4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

ГОСТ 2.309-73 Обозначение шероховатости поверхностей

1 файл 973.51 KB Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т. д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

Категории чистоты обработки металла

Классы шероховатости позволяют определить качество изделия и возможность его применения в той или иной сфере. Существуют следующие классы чистоты поверхности:

- Грубая – результат работы простым ручным инструментом или первичный этап машинной обработки. Грубые детали имеют явные неровности, которые видно невооружённым взглядом.

- Получистая – возникает при ручной обработке более точным инструментом или при чистовой машинной обработке. Визуально неровности будут едва заметны.

- Чистая – достичь такой поверхности можно при использовании инструмента для шлифовки, увидеть неровности при этом можно будет только с помощью специального оборудования.

- Очень чистая – эталонный класс обработки, когда неровности почти отсутствуют, достигается путём высокоточной шлифовки.

Классы шероховатости поверхности

Классы шероховатости поверхности

ИШП-110 — Измеритель Шероховатости (Профилометр)

Приборы для измерений шероховатости поверхности ИШП (далее — приборы, профилометры) предназначены для измерений параметров шероховатости поверхностей изделий, сечение которых в плоскости измерения представляет собой прямую линию (образующие цилиндрических поверхностей, отверстия, плоские поверхности, криволинейные поверхности в пределах хода щупа), а также пазах и углублениях механизмов. Прибор предназначен для измерения и оценки текстуры поверхности и должен использоваться только в этих целях. Прибор применим для измерения поверхностей всех видов металлов и неметаллов.

Принцип действия приборов основан на ощупывании неровностей измеряемой поверхности алмазной иглой измерительного щупа и преобразовании возникающих перемещений и колебаний щупа в изменения электрического напряжения, пропорциональные этим перемещениям, которые преобразуются микропроцессором приборов.

При проведении измерений приборы устанавливаются на измеряемую поверхность. Датчик, расположенный внизу приборов, перемещается по поверхности с постоянной скоростью. Результаты измерений отображаются на дисплее. Профилометр совместим со стандартами ISO, DIN, ANSI и JIS и широко используется на производстве для измерения шероховатости поверхности различных деталей, обработанных машиной, расчёта соответствующих параметров в соответствии с выбранными условиями измерения и чёткого отображения всех параметров измерения.

Приборы выпускаются в трёх модификациях ИШП-6100, ИШП-210 и ИШП-110, отличающихся техническими и метрологическими характеристиками. Все приборы для измерений шероховатости поверхности комплектуются установочными мерами шероховатости поверхности (сравнения), необходимыми для подготовки приборов к измерениям.

Приборы модификации ИШП-110 предназначены для измерений параметров шероховатости плоских, наклонных и наружных поверхностей изделий, в т.ч. валов, цилиндров.

Отличительные особенности модификации ИШП-110:

- Измеряет 4 параметра шероховатости поверхности: Ra; Rz; Rq и Rt.

- Рабочий режим эксплуатации — при положительных и отрицательных температурах окружающей среды.

- Питание приборов осуществляется от встроенного аккумулятора.

- Ручное или автоматическое (через 10 минут после последнего нажатия клавиши) выключение.

- Высокоскоростные процессоры DSP для быстрых расчётов и матричный OLED дисплей для чёткой работы в различных условиях температуры и освещённости.

- Прочный, легко моющийся алюминиевый корпус для долговременной службы прибора.

- Датчик и электронный блок объединены в едином корпусе, что даёт малый размер и лёгкий вес прибора.

- Измерения в метрической (СИ, µm) и английской (µin) системах мер.

- Возможность связи с компьютером для передачи данных статистики, печати и анализа с помощью кабеля и программного обеспечения для интерфейса RS 232C (дополнительная опция).

Приборы для измерений шероховатости поверхности в трёх модификациях ИШП-6100; ИШП-210 и ИШП-110 являются средством измерений, зарегистрированным в Государственном реестре СИ России под № 76028-19, межповерочный интервал 2 (два) года.

ВАЖНО! Международными стандартами предписывается проверять правильность показаний прибора на мерах шероховатости перед каждой рабочей сменой, а если в течение рабочей смены производится большое количество измерений шероховатости — то после каждой крупной серии таких измерений

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров.

Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

- Rmax –максимальное допустимое значение параметра по высоте.

Обозначение шероховатости поверхности

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов.

Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов.

Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.