Применение крановых весов

Главными плюсами использования такого вида весов является то, что это дает значительное преимущество временного характера. То есть использование крановых весов позволяет все операции с грузом выполнять значительно быстрее, нежели без применения данного оборудования. К тому же повышается и качество технологического процесса, поскольку посредством крановых весов происходит точное взвешивание продукции и материалов.

Кроме того, крановые весы могут взвешивать не только габаритный и объемный груз, этим грузом может быть и товар штучного типа, и весомый материал. При этом стоит учитывать то, что монтаж весов не является трудоемким процессом и не нужно настраивать данное оборудование перед каждым процессом взвешивания. Стоит отметить так же, что крановые весы являются достаточно компактным устройством, поэтому при их транспортировке и для хранения не требуется больших площадей.

Немаловажным является и то, что современные крановые весы приспособлены для синхронизации и дальнейшего распечатывания отчетной документации с компьютерными устройствами, поэтому ведение учета значительно облегчается посредством использования данного оборудования. Как правило наибольшим успехом пользуются крановые весы для использования на складе.

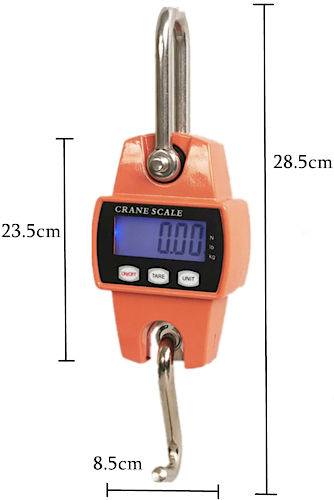

Их конструкция не является сложным техническим устройством, и выглядит таким образом. В прочный металлический корпус, который выполнен из высококачественного материала, вмонтировано устройство, которое работает как индикатор. Сам же индикатор скреплен с тензорным датчиком, который имеет S-образный вид и работает на растяжение. К этому датчику и крепится крюк весов, который выполнен из прочной стали. Вся конструкция крановых весов изготавливается по технологии, которая строго соблюдается, поскольку данные приборы должны отличаться высокой точностью.

Электронные и механические крановые весы

Механические крановые весы подвесного типа состоят из следующих узлов и деталей:

- Узла крепления к грузозахватному устройству крана. Такой крепёж обычно выполняется универсальным, в виде монтажного кольца;

- Тензометрического динамометрического датчика, который работает на растяжение, и срабатывает в момент полного натяжения строп, цепей и т.д.;

- Измерительной шкалы;

- Устройства питания.

Динамометр растяжения представляет собой систему мощных тензометрических датчиков, которые измеряют омическое сопротивление, вызванное упругой деформацией стальной проволоки из сплава, чувствительного к изменению своей длины. Изменение значений сопротивления тензометров при помощи питающих кабелей передаётся на измерительный мост, который усиливает первичный сигнал, и показывает результат на измерительной шкале. Точность измерения при помощи тензометрических датчиков зависит от величины сопротивления базы тензометра, и бывает обычно в пределах 100…1000 Ом. Длина проволочного датчика должна быть не менее 30…50 мм.

Ограничения при использовании механических крановых весов заключаются в том, что отсчёт измерения может происходить только визуально. Поэтому из соображений безопасности подъём груза не должен производиться на большую высоту. Кроме того, точность показаний тензометрических датчиков весьма сильно зависит от внешних температур, поэтому рассматриваемые весоизмерительные системы нельзя использовать при температурах ниже +5ºС, и выше +40ºС.

В электронных крановых весах исходный сигнал датчиков преобразуется в электронные импульсы. При помощи аналого-цифрового преобразователя, помещаемого в ударопрочный герметичный корпус, эти импульсы выводятся на дисплей, а также могут отображаться на дистанционном выносном пульте управления. Это значительно улучшает удобство применения рассматриваемым устройством. Стоимость такого измерительного оборудования выше, чем механического, поскольку управление электронными весами в этом случае производится по радиочастотному каналу, либо при помощи высокоточных встроенных датчиков инфракрасного излучения.

Различия в конструктивном исполнении крановых весов связаны со следующими факторами:

- С типом отсчётного устройства – механическое или электронное.

- Со способом установки – весы могут прикрепляться к крюку, ковшу или бункеру.

- С необходимой точностью результата взвешивания.

- С требуемой степенью пыле- и влагозащищённости корпуса.

- С предельной массой груза.

6.4 Масса груза, перевозимого в цистерне (наливом)

6.4.1 Определение массы грузов, перевозимых наливом в цистернах, проводят путем:

– прямого метода статических измерений взвешиванием;

– прямого метода динамических измерений с использованием массомеров;

– косвенного метода динамических измерений с использованием поточных преобразователей плотности и объема продукта с помощью преобразователей расхода или счетчиков жидкости;

– косвенным методом статических измерений расчетным путем с определением высоты налива и объема налитого груза отправителем с применением таблиц калибровки железнодорожных цистерн.

Взвешивание в движении цистерн с жидкими грузами допускают только при условии одновременного нахождения всех колес цистерны на грузоприемном устройстве, т.е. повагонно.

В графе накладной «Итого мест (прописью)» указывают «налив».

6.4.2 Определение массы перевозимого груза путем взвешивания

6.4.2.1 В графе накладной «Способ определения массы» указывают «на вагонных весах, … %», или «на вагонных весах для взвешивания в движении, … %», где после запятой приводят значение предельной погрешности определения массы, вычисляемое в зависимости от способа определения массы.

6.4.2.2 При определении массы груза поточным динамическим измерением с преобразователем плотности в графе «Способ определения массы» указывают «по объемному расходу, … %». Значение предельной погрешности для метода объемного расхода определяют на основании паспортных значений весового устройства, заверенных подписью поверителя в установленном порядке.

6.4.3 Определение массы перевозимого груза путем измерений температуры, плотности и высоты налива, с помощью измерителя ИПН-1 или ИПН-1М, или высоты налива с помощью метрштока.

В этом случае грузоотправитель в накладной под наименованием груза указывает высоту налива, температуру груза при наливе и его плотность, а при использовании измерителя ИПН-1 или ИПН-1М указывается и масса груза.

Измеритель ИПН-1 или ИПН-1М расчет массы проводит автоматически при задании калибровочного типа цистерны. Расчет массы груза проводят в соответствии с порядком, приведенным в «Таблицах калибровки железнодорожных цистерн».

Порядок определения высоты налива метроштоком приведен в инструкции ЦТ-781.

6.4.4 Определение недостачи (излишка) груза на станции назначения

6.4.4.1 Определение недостачи (излишка) массы груза нетто при определении ее метрштоком на станции отправления и на станции назначения проводят на основании значения предельного расхождения в результатах определения массы груза нетто, вычисляемого по таблице и из нормы естественной убыли.

6.4.4.2 Определение недостачи (излишка) массы груза нетто при взвешивании цистерны на станции отправления и на станции назначения на вагонных весах с остановкой и расцепкой без проверки тары проводят в соответствии таблицей . Если тара цистерны проверена на станции отправления и на станции назначения, то значение предельного расхождения в определении массы груза нетто δ1, 2 принимают из таблице .

6.4.4.3 Определение недостачи (излишка) массы в том случае, если масса груза на станции отправления и на станции назначения определена различными способами, проводят на основании значения предельного расхождения, определяемого по таблице и из нормы естественной убыли.

6.4.5 Определение недостачи (излишка) массы на станции назначения при отсутствии в накладной сведений о предельной погрешности измерения массы груза на станции отправления

6.4.5.1 Значение предельной погрешности измерений массы груза на станции отправления δ1 при указании в графе накладной «Способ определения массы» – «расчетным путем» принимают:

при массе груза нетто, указанной в накладной:

до 120 т: ± 0,75 %; свыше 120 т: ± 0,6 %.

6.4.5.2 Значение предельной погрешности измерений массы груза на станции отправления δ1 при наличии сведений в накладной о том, что масса определена на вагонных весах и тара была принята с бруса, принимают:

при массе груза нетто, указанной в накладной:

до 64 т: ± 2 %; свыше 64 т: ± 1,5 %.

6.4.5.3 Значение предельной погрешности измерений массы груза на станции отправления δ1 при наличии сведений в накладной о том, что масса груза определена на вагонных весах с проверкой тары, принимают:

при массе груза нетто, указанной в накладной:

до 60 т: ± 0,2 %; свыше 60 т: ± 0,1 %.

6.4.5.4 Значение предельной погрешности измерений массы груза на станции отправления δ1 при наличии сведений в накладной о том, что масса груза определена на вагонных весах для взвешивания в движении, если при взвешивании все колеса цистерны одновременно находятся на грузоприемном устройстве весов, принимают:

при массе груза нетто, указанной в накладной:

до 84 т: ± 2 %; свыше 84 т: ± 1,8 %.

Основные характеристики крановых весов

Вес, который способны выдержать и взвесить крановые весы может колебаться в огромных пределах, и варьироваться от пятисот килограмм до пятидесяти тонн. Поэтому выбор крановых весов напрямую зависит от того материала, который будет взвешиваться. За счет такого большого диапазона грузоподъемности, крановые весы могут быть использованы во взвешивании практически любого типа груза.

Использование весов кранового типа становится на сегодняшний день повсеместным, что характеризует данное устройство как полезной и необходимое в разных сферах производства и на разных отраслях промышленности и предпринимательской деятельности.

В современные модели крановых весов входит так же такое дополнительное оборудование как датчики температуры, датчики которые сигнализируют о сбое в работе весов и выдают номер ошибки. Такими качествами обладают мощные модели современных электронных крановых весов. Фирм выпускающих такое оборудование как крановые весы на сегодняшний день имеется достаточно много, однако нужно отдавать предпочтение именно той модели, которая наиболее подходит для проведения того или иного вида взвешивания и обладает необходимым уровнем грузоподъемности.

4 ОПРЕДЕЛЕНИЕ НЕДОСТАЧИ МАССЫ ГРУЗА НА СТАНЦИИ НАЗНАЧЕНИЯ И В ПУТИ СЛЕДОВАНИЯ

4.1 Рассчитывают разность между результатами измерений массы груза на станции отправления и на станции назначения; М1 – М2, кг,где М2– результат измерений массы груза на станции назначения, кг.

4.2 При положительном значении M1 – М2 >0 проверяют выполнение соотношения

M1 – M2£ Nу + Mп.(5)

4.3 Если соотношение () выполнено, отклонение результата измерений массы на станции назначения (в пути следования) считают несущественным, т.е. недостача отсутствует, а значение массы груза, полученное при измерениях на станции назначения (в пути следования) – правильным.

4.4 Если соотношение () не выполнено, то отклонение результата измерений массы на станции назначения считают существенным для учета. Размер недостачи, Мнед, кг, рассчитывают по формуле

Мнед = M1 – M2 – Nу – Mп. (6)

6.5 Масса тарно-штучного груза

6.5.1 Массу тарно-штучного груза, перевозимого железнодорожным транспортом в вагонах, определяют по трафарету на грузовых местах в соответствии с требованиями ГОСТ 14192 или способом «по стандарту».

6.5.2 Определение массы тарно-штучных грузов, погруженных в вагон, по трафарету проводят путем суммирования масс брутто всех грузовых мест, указанных на трафаретах в соответствии с требованиями ГОСТ 14192.

Полученную сумму указывают в графе накладной «Итого масса нетто». Тару вагона определяют с бруса. Итоговое значение графы «Масса брутто» определяют суммированием графы «Итого масса нетто» и графы «Масса с бр.».

В графе накладной «Способ определения массы» указывают «По трафарету».

6.5.3 Определение массы тарно-штучных грузов в вагоне при способе «по стандарту» проводят путем умножения количества мест, указанного в графе «Итого мест (прописью)», на массу брутто одного грузового места, указанную в графе «Способ определения массы».

При данном способе все грузовые места имеют одинаковую массу брутто и массу нетто одного грузового места.

В графе накладной «Способ определения массы» указывают «По стандарту», а также дробь, в числителе которой указывают массу брутто, а в знаменателе – массу нетто одного грузового места.

Тару вагона определяют с бруса. Итоговое значение графы «Масса брутто» определяют суммированием графы «Итого масса нетто» и графы «Масса с бр.».

6.5.4 Определение массы тарно-штучных грузов в поврежденных местах

6.5.4.1 В соответствии с Правилами выдачи грузов на железнодорожном транспорте массу тарно-штучных грузов, определенную способом «по стандарту» или по трафарету, проверяют только в поврежденных местах.

6.5.4.2 Предельную погрешность определения массы одного грузового места на станции отправления δ1 принимают ± 0,1 %(данное значение обусловлено предельной погрешностью средств измерений массы (товарных весов и дозаторов) используемых на предприятиях, отгружающих тарно-штучные грузы).

6.5 Масса тарно-штучного груза

6.5.1 Массу тарно-штучного груза, перевозимого железнодорожным транспортом в вагонах, определяют по трафарету на грузовых местах в соответствии с требованиями ГОСТ 14192 или способом «по стандарту».

6.5.2 Определение массы тарно-штучных грузов, погруженных в вагон, по трафарету проводят путем суммирования масс брутто всех грузовых мест, указанных на трафаретах в соответствии с требованиями ГОСТ 14192.

Полученную сумму указывают в графе накладной «Итого масса нетто». Тару вагона определяют с бруса. Итоговое значение графы «Масса брутто» определяют суммированием графы «Итого масса нетто» и графы «Масса с бр.».

В графе накладной «Способ определения массы» указывают «По трафарету».

6.5.3 Определение массы тарно-штучных грузов в вагоне при способе «по стандарту» проводят путем умножения количества мест, указанного в графе «Итого мест (прописью)», на массу брутто одного грузового места, указанную в графе «Способ определения массы»

При данном способе все грузовые места имеют одинаковую массу брутто и массу нетто одного грузового места.

В графе накладной «Способ определения массы» указывают «По стандарту», а также дробь, в числителе которой указывают массу брутто, а в знаменателе – массу нетто одного грузового места.

Тару вагона определяют с бруса. Итоговое значение графы «Масса брутто» определяют суммированием графы «Итого масса нетто» и графы «Масса с бр.».

6.5.4 Определение массы тарно-штучных грузов в поврежденных местах

6.5.4.1 В соответствии с Правилами выдачи грузов на железнодорожном транспорте массу тарно-штучных грузов, определенную способом «по стандарту» или по трафарету, проверяют только в поврежденных местах.

6.5.4.2 Предельную погрешность определения массы одного грузового места на станции отправления 5, принимают ± 0,1 % (данное значение обусловлено предельной погрешностью средств измерений массы (товарных весов и дозаторов) используемых на предприятиях, отгружающих тарно-штучные грузы).

6.6 Примеры расчета определения массы груза приведены в приложении .

Электронные и механические крановые весы

Механические крановые весы подвесного типа состоят из следующих узлов и деталей:

- Узла крепления к грузозахватному устройству крана. Такой крепёж обычно выполняется универсальным, в виде монтажного кольца;

- Тензометрического динамометрического датчика, который работает на растяжение, и срабатывает в момент полного натяжения строп, цепей и т.д.;

- Измерительной шкалы;

- Устройства питания.

Динамометр растяжения представляет собой систему мощных тензометрических датчиков, которые измеряют омическое сопротивление, вызванное упругой деформацией стальной проволоки из сплава, чувствительного к изменению своей длины. Изменение значений сопротивления тензометров при помощи питающих кабелей передаётся на измерительный мост, который усиливает первичный сигнал, и показывает результат на измерительной шкале. Точность измерения при помощи тензометрических датчиков зависит от величины сопротивления базы тензометра, и бывает обычно в пределах 100…1000 Ом. Длина проволочного датчика должна быть не менее 30…50 мм.

Ограничения при использовании механических крановых весов заключаются в том, что отсчёт измерения может происходить только визуально. Поэтому из соображений безопасности подъём груза не должен производиться на большую высоту. Кроме того, точность показаний тензометрических датчиков весьма сильно зависит от внешних температур, поэтому рассматриваемые весоизмерительные системы нельзя использовать при температурах ниже +5?С, и выше +40?С.

В электронных крановых весах исходный сигнал датчиков преобразуется в электронные импульсы. При помощи аналого-цифрового преобразователя, помещаемого в ударопрочный герметичный корпус, эти импульсы выводятся на дисплей, а также могут отображаться на дистанционном выносном пульте управления. Это значительно улучшает удобство применения рассматриваемым устройством. Стоимость такого измерительного оборудования выше, чем механического, поскольку управление электронными весами в этом случае производится по радиочастотному каналу, либо при помощи высокоточных встроенных датчиков инфракрасного излучения.

Различия в конструктивном исполнении крановых весов связаны со следующими факторами:

С типом отсчётного устройства – механическое или электронное.

Со способом установки – весы могут прикрепляться к крюку, ковшу или бункеру.

С необходимой точностью результата взвешивания.

С требуемой степенью пыле- и влагозащищённости корпуса.

С предельной массой груза.

4 ОПРЕДЕЛЕНИЕ НЕДОСТАЧИ МАССЫ ГРУЗА НА СТАНЦИИ НАЗНАЧЕНИЯ И В ПУТИ СЛЕДОВАНИЯ

4.1 Рассчитывают разность между результатами измерений массы груза на станции отправления и на станции назначения: М1 – М2, кг, где М2 – результат измерений массы груза на станции назначения, кг.

4.2 При положительном значении M1 – М2 > 0 проверяют выполнение соотношения

M1 – М2£ Ny + Мп (5)

4.3 Если соотношение () выполнено, отклонение результата измерений массы на станции назначения (в пути следования) считают несущественным, т.е. недостача отсутствует, а значение массы груза, полученное при измерениях на станции назначения (в пути следования) – правильным.

4.4 Если соотношение () не выполнено, то отклонение результата измерений массы на станции назначения считают существенным для учета. Размер недостачи, Мнед, кг, рассчитывают по формуле

Mнед = M1 – M2 – Ny – Mп. (6)

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящей рекомендации использованы ссылки на следующие законодательные акты и нормативные документы:

Постановление Правительства РФ от 12.11.2002 г. № «О порядке утверждения норм естественной убыли при хранении и транспортировке материально-производственных запасов (в ред. Постановления Правительства РФ от 29.05.2006 г. № 331);

ГОСТ 14192-96 Маркировка грузов;

ГОСТ Р 8.595-2004. Масса нефти и нефтепродуктов. Общие требования к методикам выполнения измерений;

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования;

ГОСТ 30124-94 Весы и весовые дозаторы непрерывного действия. Общие технические требования;

ГОСТ 30414-96. Весы для взвешивания транспортных средств в движении. Общие технические требования;

ПР 50.2.006-94 ГСИ. Порядок проведения поверки средств измерений;

ПР 50.2.007-2001 ГСИ. Поверительные клейма;

МИ 1953-05 ГСИ. Масса грузов при бестарных перевозках. Методика выполнения измерений весами и весовыми дозаторами;

ГОСТ 8.247-2004 Государственная система обеспечения единства измерений. Метроштоки для измерений уровня нефтепродуктов в горизонтальных резервуарах. Методика поверки

Инструкция ЦТ-781 от 15.09.2000 г. «Инструкция о порядке и методах измерений при учетных операциях с нефтепродуктами на предприятиях федерального железнодорожного транспорта»;

Таблицы калибровки железнодорожных цистерн. Москва, издательство «Транспорт», 2007.

Принцип действия и функции

Работа электронных весов основана на преобразовании степени деформации упругого элемента датчика в электрический сигнал, изменяющийся пропорционально массе груза. Аналоговый электрический сигнал с датчика поступает в весовой преобразователь, где он преобразуется в цифровой код и выводится на индикатор весового преобразователя. Весы состоят из упругого элемента, приборного блока, блока автономного питания, защитного кожуха и передающих усилие грузоподъемных элементов (двух серег или серьги и крюка, переходников и осей с гайками). Грузоприемное устройство представляет собой серьгу (или крюк) и служит для навески звена строп или другого грузоприемного устройства. Кожух предохраняет приборный блок и блок автономного питания от повреждений при ударе или падении. Быстросъемный блок автономного питания устанавливается на раму при помощи направляющих и является функционально законченным герметичным модулем, который включает в себя аккумулятор и зарядное устройство, работающее от сети 220 В. Верхняя серьга соединяется при помощи оси и гаек с упругим элементом и предназначена для навески на крюк крана. Для работы в условиях яркой освещенности весы обычно снабжают солнцезащитным козырьком.

Об основных функциях и особенностях работы крановых весов наш журнал уже рассказывал. Весы подвергаются ударным воздействиям, используются под дождем и снегом, в портах и на судах в условиях повышенной влажности и коррозионных воздействий, поэтому значимыми факторами, определяющими нормальное их функционирование, являются герметичность и прочность корпуса, защищенность датчика (а значит, надежность и сохранение метрологических характеристик прибора). Важным для эксплуатации является также наличие следующих функций: экономии энергии (табло на некоторое время после последнего измерения отключается, что на порядок увеличивает время работы весов до следующей подзарядки); определения массы тары; установки нуля; режимов остановки и захвата показаний; суммирования результатов; защиты от несанкционированных калибровок; возможности передачи результатов в локальную сеть предприятия. Для работы с весами, индикатор которых размещен в корпусе весов, используется дистанционный пульт на ИК-лучах; передача данных измерений на удаленное табло и управление весами производится по радиоканалу. Все зарубежные модели, как правило, оснащены всеми возможными функциями, которые могут иметь эти приборы на сегодняшний день. Что касается совершенствования отечественных конструкций, в настоящее время наиболее интенсивно ведутся работы по дальнейшему оснащению их различными системами беспроводной передачи данных и управления.

Как у нас в стране, так и за рубежом крановые весы выпускает довольно много компаний. Исходя из изложенного выше, конструктивно это оборудование различается:

- элементной базой, определяющей температурный диапазон эксплуатации, надежностью, точностью и временем непрерывной работы;

- видом и расположением датчика, определяющего размеры и массу весов, перегрузочную способность и запас прочности на разрыв;

- видом и комплектацией грузозахватных приспособлений;

- типом систем управления весами (кабель, инфракрасное излучение, радиоканал) с индикацией на весах и/ или пульте дистанционного управления;

- дополнительными системами передачи данных на ПК;

- степенью пыле- и влагозащищенности, морозостойкостью;

- массой и габаритными размерами.

С точки зрения возможностей измерения модели разных модификаций и исполнений различаются прежде всего величиной наибольшего предела взвешивания (НПВ) и дискретностью отсчета (d). При выборе модели того или иного производителя необходимо учитывать и вопрос сервисного обслуживания. Обычно лучше оно организовано у тех компаний, которые дольше работают на нашем рынке. Помимо прочего весы должны иметь сертификат о занесении их в Государственный реестр средств измерений РФ. В противном случае они проходят только индивидуальную процедуру калибровки, в результате которой выдается свидетельство с действительными параметрами оборудования на момент проведения испытаний.

8.2 Предельное расхождение в результатах измерений массы груза

8.2.1 Для удобства определения предельного расхождения в результатах определения массы груза δ1, 2 при практических расчетах в условиях эксплуатации используют таблицы и .

8.2.2 Значения δ1 и δ2 устанавливают в соответствии с МИ 1953, стандартами на средства измерений массы, а также нормативными документами МПС России.

8.2.3 При определении предельного расхождения в результатах определения массы груза нетто на вагонных весах без проверки тары вагона на станции отправления и станции назначения погрешность, вносимую за счет отличия массы тары по трафарету от ее действительного значения, в расчетах не учитывают. Значения предельного расхождения в результатах определения массы груза нетто приведены в таблице .

8.2.4 Значения предельной погрешности определения массы груза для различных средств и методов измерений массы на станции отправления и станции назначения приведены для:

а) для вагонных весов статического взвешивания в соответствии с МИ 1953 в таблицах – ;

б) для вагонных весов для взвешивания в соответствии с МИ 1953 в таблицах и ;

в) для автомобильных весов в соответствии с МИ 1953 в таблице ;

г) для элеваторных (бункерных) весов в соответствии с ГОСТ 29329 в таблице ;

д) для конвейерных весов в соответствии с ГОСТ 30124 в таблице ;

е) для товарных весов в соответствии с ГОСТ 29329 в таблице ;

ж) для крановых весов в соответствии с ГОСТ 29329 в таблице ;

и) при определении с помощью метроштока массы грузов, перевозимых в цистернах (наливом), в соответствии с ГОСТ Р 8.595 в таблице ;

к) при определении с помощью измерителя ИПН-1 или ИПН-1М массы грузов, перевозимых в цистернах (наливом), всоответствии с ГОСТ Р 8.595-2004 в таблице .

8.2.5 Предельную погрешность определения массы, %, указывает грузоотправитель в накладной в графе «способ определения массы».

8.2.6 В том случае, если в техническом паспорте весов указывают абсолютную погрешность, то относительную погрешность, %, определяют по формуле

δ = 100 × ΔМ/Мизм,

8.2.7 В целях упрощения определения результатов измерений массы груза значения предельной погрешности в нормативных документах приводят для интервалов измеряемой величины массы груза.

Что такое крановые весы

Крановые весы – это устройства, предназначенные для определения массы груза. Другими словами, это подвесное оборудование, напоминающее обычный бытовой безмен, используемое для взвешивания тяжелых грузов.

Современные крановые весы могут взвешивать грузы до 50 тонн, поэтому решающую роль при покупке весов играют габариты и материал груза.

Оборудование имеет высокую точность измерений (погрешность всего 0,05 %, его не надо настраивать перед каждым взвешиванием), выдерживает большой перепад температур (может использоваться в работе от -30 до +50 градусов Цельсия). Имея небольшие размеры, весы можно хранить внутри помещения и не беспокоиться о том, что оно подвергнется воздействию осадков в виде дождя или снега. Соответственно, работать с ними можно как внутри здания, так и на улице.

Использование крановых весов широко распространено:

- На морских/речных портах;

- На станциях ж/д;

- В металлургии;

- На строительных площадках;

- На химическом производстве;

- На различных базах по хранению и транспортировке металла;

- На торговых, складских, промышленных площадках.

Подбор крановых весов

Эффективность использования подвесных крановых весов зависит от верно выбранного типа. Типоразмер устройства определяется:

Грузоподъёмностью, которая может изменяться от 1 до 10 тонн и более.

Временем непрерывной работы (с истощением заряда питающей аккумуляторной батареи точность показаний датчиков уменьшается).

Количества тензометров: крановые весы большей грузоподъёмности оснащаются двумя и даже четырьмя тензометрическими датчиками.

Устойчивостью действия преобразователей исходной информации от внешних факторов – температуры, амплитуды изменения первичных сигналов, длины управляющих кабелей (для устройств механического типа), инерционности системы (для электронных крановых весов) и пр.

Выбор подходящей конструкции крановых весов зависит также и от характера груза. Например, при транспортировке штучных грузов с использованием крановых траверс нагрузка всегда распределяется неравномерно, поэтому измерительные устройства должны быть обязательно электронного типа, причём снабжаться несколькими датчиками. На пульт управления в этом случае выводится интегрированные показания массы груза. Использование механических весов приведёт к большой погрешности результата измерения.

Важным критерием выбора считается наличие в конструкции крановых весов узла, отвечающего за исправность тензометрических датчиков. В механических весах это омметр, определяющий целостность системы передачи первичного сигнала на измерительный мост, а в электронных – датчик работоспособности электронного шлейфа.

Правильный выбор зависит также от квалифицированности регламентного обслуживания весов, которые должны проходить периодическую поверку. Сроки такой поверки устанавливаются производителем. Датчики нуждаются также в периодической калибровке своих показаний, поэтому заявленная фирмой точность действия выпускаемой ею крановых весов соответствует фактической только при условии надлежащего обслуживания узлов. В этом случае весы, оснащённые несколькими тензодатчиками, более работоспособны, поскольку при неисправности одного из них продолжают функционировать, хотя и с несколько большей погрешностью.

6.3 Масса груза, перевозимого насыпью

6.3.1 Массу зерновых и хлебных грузов, семян бобовых культур, комбикорма и отрубей определяют при помощи элеваторных весов или вагонных весов при методе измерений с остановкой и расцепкой вагонов. Массу других грузов, перевозимых насыпью, определяют на вагонных весах с остановкой вагонов без их расцепки или на вагонных весах для взвешивания в движении. При этом в графе накладной «Итого количество мест» указывают «насыпью».

6.3.2 В графе накладной «Способ определения массы» указывают тип весов и предельную погрешность измерений массы в зависимости от типа весов и метода взвешивания. Например, «вагонные весы, ± 0,3 %», «элеваторные весы, ± 0,1 %».

6.3.3 При проверке тары вагона на вагонных весах с остановкой и расцепкой в графе накладной «Тара» слова «с бр.» зачеркивают. В случае, когда тара на вагонных весах не проверена, слово «пров.» зачеркивают.

6.3.4 Определение недостачи (излишка) массы грузов на станции назначения

6.3.4.1 При определении недостачи (излишка) массы одинаковыми средствами и методами определения массы на станции отправления и станции назначения с проверкой тары вагона на весах станции отправления и станции назначения, предельное расхождение определения массы груза нетто δ1, 2 принимают в соответствии с таблицей .

6.3.4.2 При определении недостачи (излишка) массы одинаковыми средствами и методами определения массы на станции отправления и станции назначения без проверки тары вагона на весах станции отправления и станции назначения, предельное расхождение определения массы груза нетто δ1, 2 принимают в соответствии с таблицей .

6.3.4.3 При определении недостачи (излишка) массы разными способами и средствами измерений массы на станциях отправления и назначения и отсутствии в накладной сведений о предельной погрешности измерений массы груза на станции отправления значение предельной погрешности δ1 при определении тары вагона на весах принимают ± 0,2 %, без проверки тары вагона принимают при массе груза нетто, указанной в накладной:

до 64 т: ± 2 %; свыше 64 т: ± 1,5 %.

При указании в накладной в графе «Способ определения массы» – «Элеваторные весы» значение предельной погрешности δ1 принимают ± 0,1 %.

3 ОПРЕДЕЛЕНИЕ ПРЕДЕЛЬНЫХ РАСХОЖДЕНИЙ В РЕЗУЛЬТАТАХ ИЗМЕРЕНИЙ МАССЫ ГРУЗА

3.1 Значения предельных допускаемых погрешностей измерений массы груза на станции отправления δ1 и на станции назначения δ2 устанавливают, исходя из метрологических характеристик используемых средств и методов измерений. Значения предельных погрешностей определения массы груза нетто приведены в приложении .

3.2 Предельное расхождение в результатах измерений массы, δ1, 2, %, рассчитывают по формуле

δ1, 2 = k × (δ12 + δ22)1/2,(3)

где

δ1 – предельная допускаемая погрешность измерений массы груза на станции отправления, %;

δ2 – предельная допускаемая погрешность измерений массы груза на станции назначения, %;

коэффициент k = 1,1 служит для учета возможного отклонения вероятностного распределения погрешности измерений массы от нормального распределения.

3.3 Предельное отклонение результата измерений массы на станции назначения, Мп, кг, рассчитывают по формуле

Мп = М1 × δ1, 2/100 %, (4)

где M1 – масса груза нетто по накладной, кг.

3.4 Норму естественной убыли Ny, кг, исчисляют от массы груза нетто, указанной в соответствующей графе накладной, если значение нормы выражено в процентах.

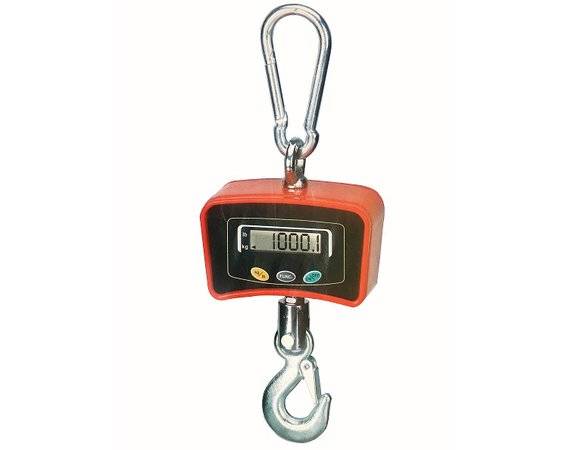

Что собой представляют электронные крановые весы

Электронные крановые весы исключают приведенные недостатки механических. Они выпускаются с разным пределом взвешивания, несложно найти устройства с большим запасом прочности в случае перегруза. Приборы имеют в своем составе жидкокристаллический или светодиодный дисплей, в зависимости от модели. Главный их элемент, влияющий на точность взвешивания – чувствительный датчик, тензодатчик. При возникновении нагрузки, растяжения, он посылает аналоговый сигнал на преобразователь, который переводит значения в цифровые, затем специальный блок анализирует их и выводит информацию об измерении на дисплей. Такие весы функциональны, могут управляться дистанционно, сохранять все данные о массе груза в памяти. К тому же устройства умеют связываться с компьютером или мобильным устройством. Это помогает при взвешивании, когда нет доступа к дисплею весов. Отдельные модели выпускаются с ударопрочным, устойчивым к минусовым температурам, защищенным от пыли и влаги, корпусом. Для точных, быстрых измерений, интеграции оборудования с системой учета данных предприятия, лучший вариант – это именно электронные крановые весы.

23 Декабря 2016 Стоимость крановых весов с максимальной нагрузкой в 10 тонн. | 01 Марта 2017 Особенности весоизмерительного оборудования: крановые весы |