Поршневая группа

Поршневая группа включает в себя поршень, поршневые кольца, поршневой палец с фиксирующими деталями. Поршень воспринимает усилие расширяющихся газов при рабочем ходе и передает ею через шатун па кривошип коленчатого вала; осуществляет подготовительные такты; уплотняет над поршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного материала.

Коренные подшипники

Для коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

Маховик

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала в течение подготовительных тактов, и вывода деталей КШМ из ВМТ (верхней мертвой точки) и НВТ (нижней мертвой точки). В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиска с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом. На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

Поршни

Форма и конструкция поршня, включая днище поршня и отверстие под поршневой палец, в значительной степени определяются формой камеры сгорания.

| Устройство шатуна |

Устройство КШМ автомобиля.

1 — стопорное кольцо, 2 — поршневой палец, 3 — маслосьемные кольца, 4 — компрессионные кольца, 5 — камера сгорания, 6 — днище поршня, 7 — головка поршня: 8 — юбка поршня; 9 — поршень: 10 — форсунка; 11- шатун; 12 — вкладыш; 13 — шайба , 14 — длинный болт; 15 — короткий болт; 16 — крышка шатуна, 17 — втулка шатуна; 18 — номер на шатуне; 19 — метка на крышке шатуна; 20 — шатунный болт.

Поршень состоит из головки поршня и направляющей части — юбки поршня. С внутренней стороны имеются приливы — бобышки с гладкими отверстиями под поршневой палец. Для фиксации пальца в отверстиях проточены канавки под стопорные кольца. В зоне выхода отверстий на внешних стенках юбки выполняются местные углубления, где стенки юбки не соприкасаются со стенками цилиндров. Таким образом получаются так называемые холодильники. Для снижения температуры нагрева направляющей поршня в карбюраторных двигателях головку поршня отделяют две поперечные симметричные прорези, которые препятствуют отводу теплоты от днища.

Нагрев, а следовательно, и тепловое расширение поршня по высоте неравномерны. Поэтому поршни выполняют в виде конуса овального сечения. Головка поршня имеет диаметр меньше, чем направляющая. В быстроходных двигателях, особенно при применении коротких шатунов, скорость изменения боковой силы довольно значительна. Это приводит к удару поршня о цилиндр. Чтобы избежать стуков, при перекладке поршневые пальцы смещают на 1,4—1,6 мм в сторону действия максимальной боковой силы, что приводит к более плавной перекладке и снижению уровня шума.

Головка поршня состоит из днища и образующих ее стенок, в которых именно канавки под поршневые кольца. В нижней канавке находятся дренажные отверстия для отвода масла диаметром 2,5—3 мм. Днище головки является одной из стенок камеры сгорания и воспринимает давление газов, омывается открытым пламенем и горячими газами. Для увеличения прочности днища и повышения обшей жесткости головки се стенки выполняются с массивными ребрами. Днища поршней изготовляют плоскими, выпуклыми, вогнутыми и фигурными. Форма выбирается с учетом типа двигателя, камеры сгорания, процесса смесеобразования и технологии изготовления поршней.

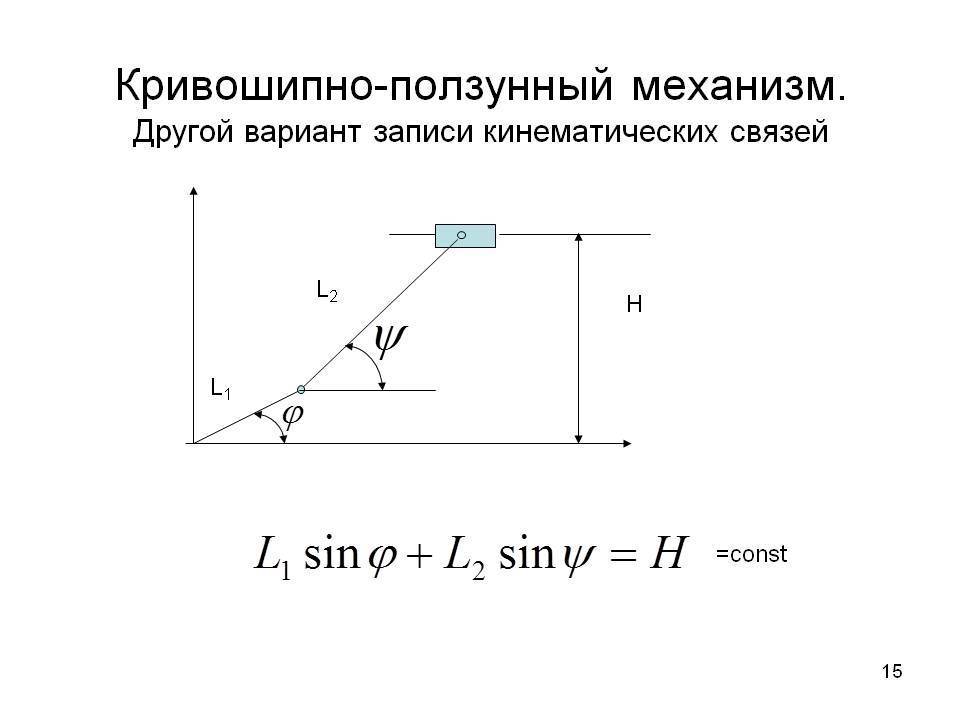

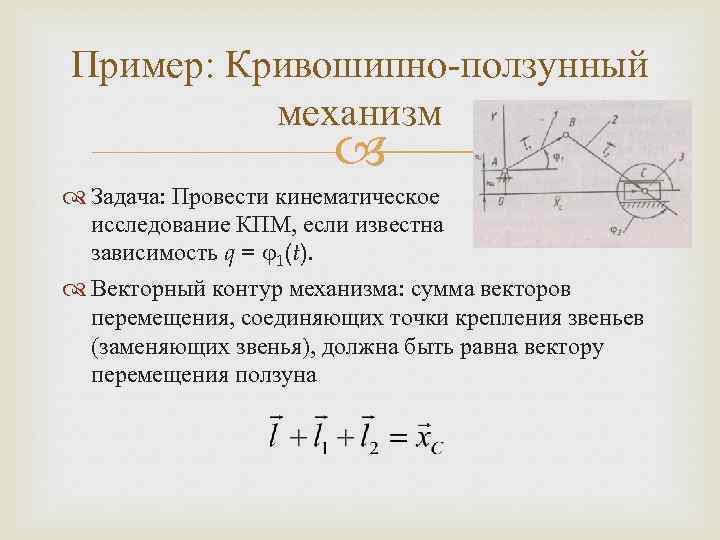

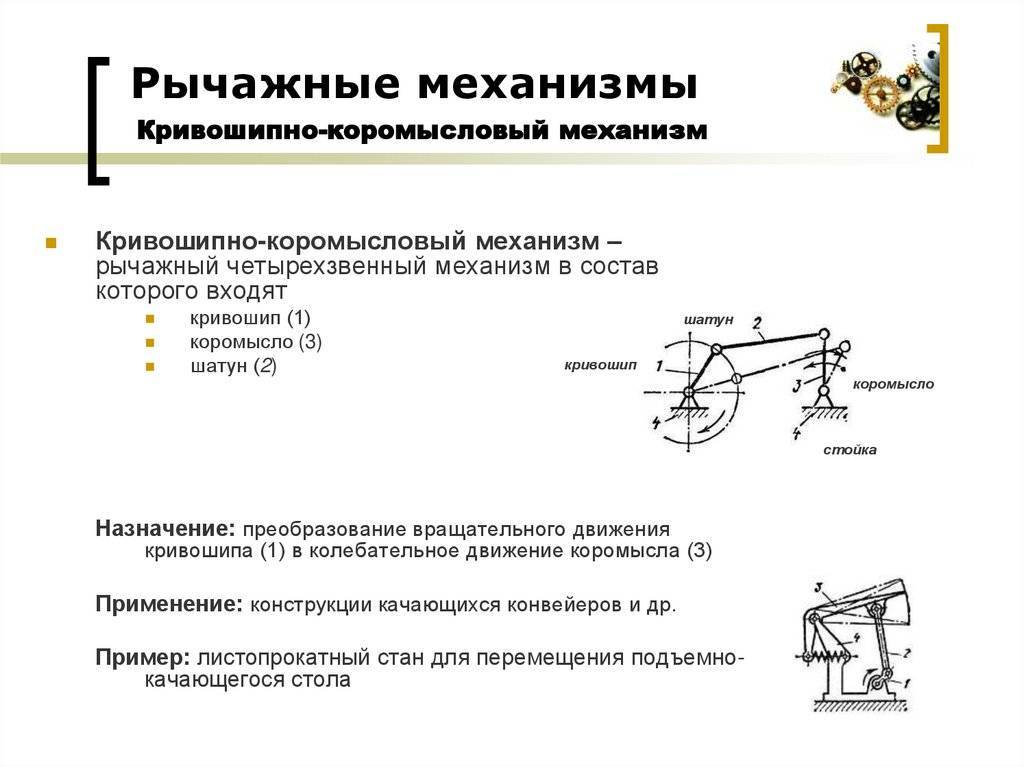

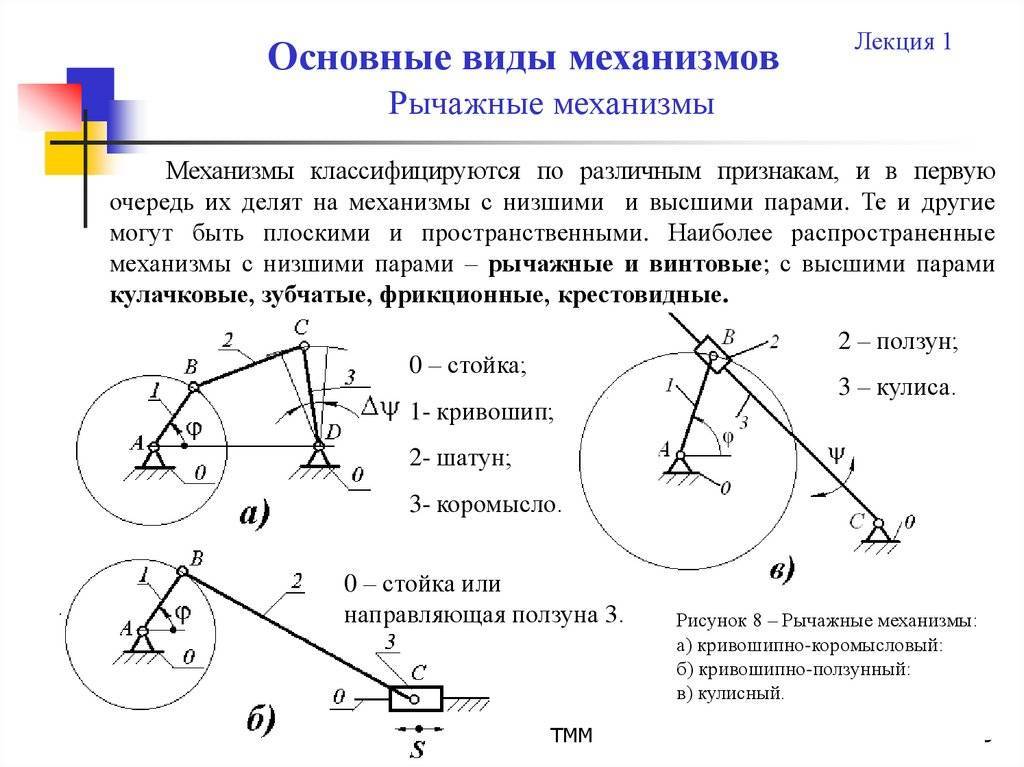

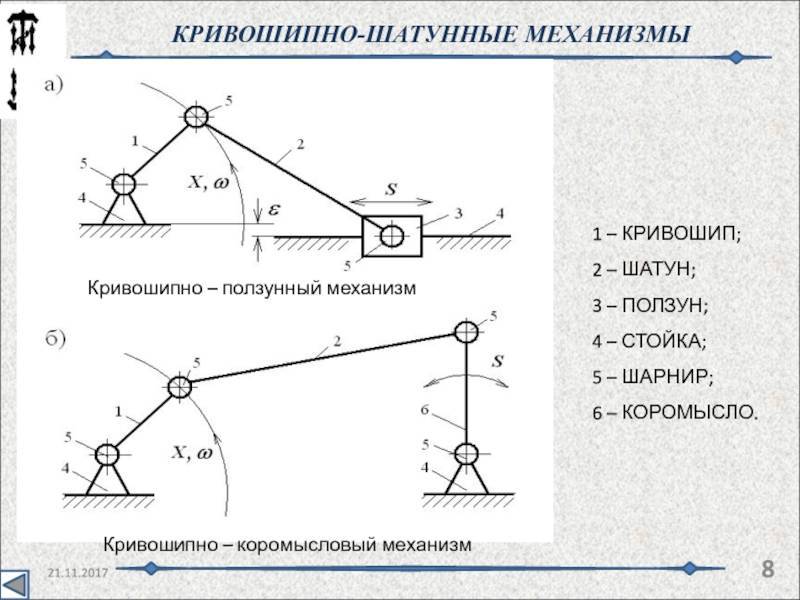

Кривошипно-коромысловый механизм

Изобретение относится к машиностроению и может быть использовано для преобразования вращательного движения в качательное. Целью изобретения является расширение кинематических возможностей. Для достижения этой цели коромысло 4 имеет полку 7, а механизм снабжен звеном 5 регулируемой длины и вторым звеном 6 с длиной, меньшей длины коромысла 4, одним концом шарнирно связанным со вторым концом шатуна 3, а другим — с полкой 7 коромыслом 5 и двумя устройствами 8 и 9 изменения перемещения, одно устройство 8 связано с коромыслом 4, а другое устройство 9 с полкой 7. Изменение характера движения второго звена 6 осуществляется с помощью устройств 8 и 9. 1 ил.

Изобретение относится к области машиностроения и может быть использовано во всех отраслях народного хозяйства для преобразования вращательного движения в качательное движение.

Известны механизмы шарнирного четырехзвенника, в которых вращательное движение преобразуется в качательное движение. (см. И.И.Артоболевский. Теория механизмов и машин. М. Наука, 1988, рис.5.1, с.112-114).

Известны также кривошипно- коромысловые механизмы, содержащие стойку, кривошип, шатун и коромысло. (см. А.Ф.Крайнев. Словарь справочник по механизмам. М. Машиностроение, 1987, схемы а.б.в. с.181).

Известные механизмы обладают ограниченной кинематической возможностью, что обусловлено неизменностью характера движений их звеньев.

Целью настоящего изобретения является увеличение кинематических возможностей кривошипно коромыслового механизма.

Для достижения этой цели в кривошипно-коромысловом механизме, содержащем стойку, установленный на ней кривошип, шатун, одним концом шарнирно связанный с кривошипом, и коромысло, коромысло выполнено с полкой, механизм снабжен звеном регулируемой длины, предназначенным для поджатия коромысла к стойке, вторым звеном, длина которого меньше длины коромысла, одним концом шарнирно связанным со вторым концом шатуна, а другим с полкой коромысла, и двумя устройствами управления перемещением, одно из которых предназначено для взаимодействия с дополнительным звеном, а другое с коромыслом.

На чертеже изображена кинематическая схема кривошипно-коромыслового механизма.

Кривошипно-коромысловый механизм содержит стойку 1, кривошип 2, шатун 3 и коромысло 4. Шатун 3 связан с прижатым к стойке 1 с помощью звена регулируемой длины 5 коромыслом 4 посредством дополнительного звена 6, длина которого меньше длины коромысла 4 и больше длины кривошипа 2. На коромысле 4 выполнена полка 7 для взаимодействия с дополнительным звеном 6. Механизм снабжен двумя устройствами управления перемещением 8 и 9, одно из которых предназначено для взаимодействия с дополнительным звеном 6, а другое с коромыслом 4.

Кривошипно-коромысловый механизм, содержащий стойку, установленный на ней кривошип, шатун, одним концом шарнирно связанный с кривошипом, и коромысло, отличающийся тем, что, с целью расширения кинематических возможностей, коромысло имеет полку, механизм снабжен звеном регулируемой длины, предназначенным для поджатия коромысла к стойке, вторым звеном, длина которого меньше длины коромысла, одним концом шарнирно связанным с вторым концом шатуна, а другим с полкой коромысла, и двумя устройствам управления перемещением, одно из которых предназначено для взаимодействия с дополнительным звеном, а другое с коромыслом.

Принцип действия механизма

Принцип действия основывается на базовых законах прикладной механики, кинематики и статики, описывающий взаимодействие системы рычагов, имеющих как подвижные, так и неподвижные оси. Элементы системы полагаются абсолютно жесткими, но обладающими конечными размерами и массой. Исходя из распределения масс рассчитывается динамика кулисного механизма, строятся диаграммы ускорений, скоростей, перемещений, рассчитываются эпюры нагрузок и моментов инерции элементов.

Силы считаются приложенными к бесконечно малым точкам.

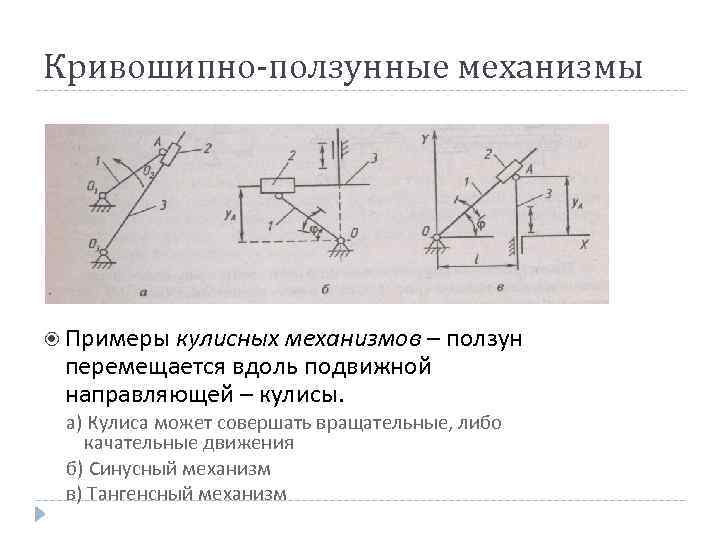

Рычажное устройство, имеющее два подвижных элемента (кулиса и кулисный камень) называют кинематической парой, в данном случае кулисной.

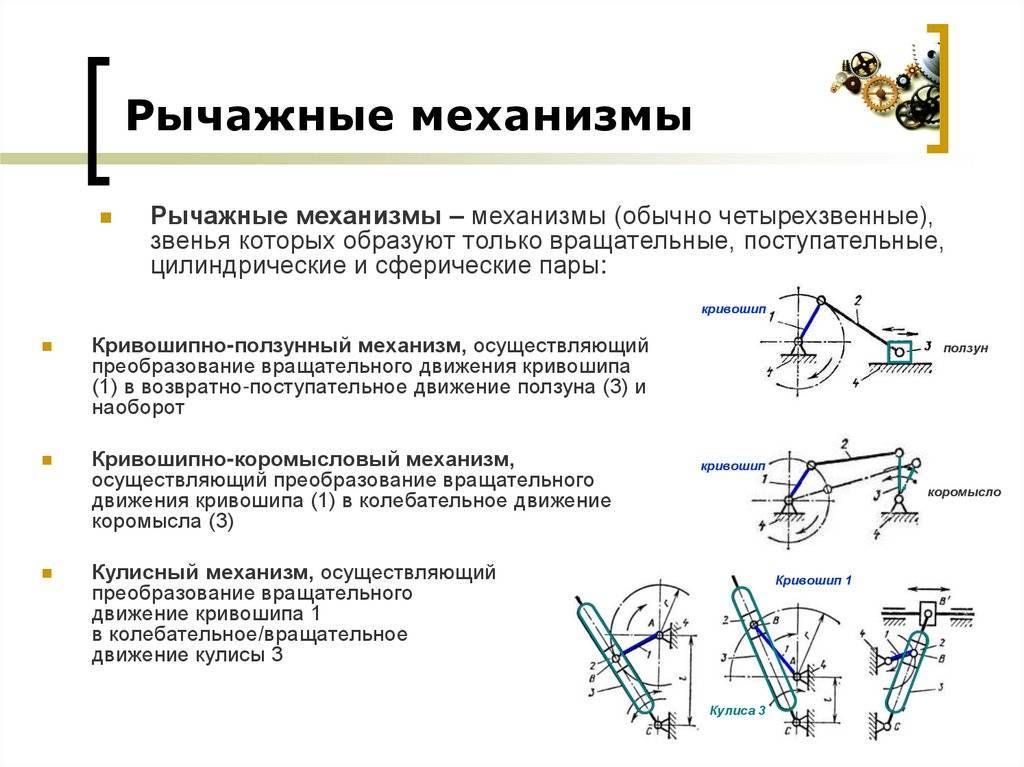

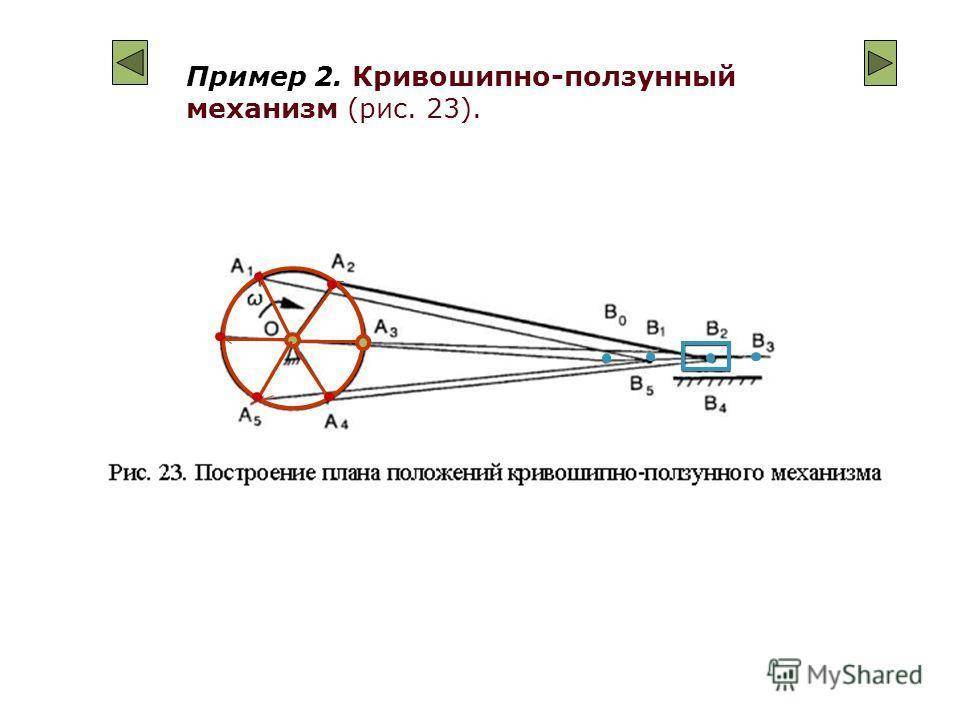

Чаще всего встречаются плоские схемы из четырех звеньев. Исходя из вида третьего звена рычажного механизма, различают кривошипные, коромысловые, двухкулисные и ползунные механизмы. Каждый из них обладает собственным способом преобразования вида движения, но все они используют единый прицеп действия- линейное или вращательное перемещение рычагов под действием приложенных сил.

Траектория движения каждой точки кривошипно кулисного механизма определяется соотношением длин плеч и рабочими радиусами элементов схемы.

Вращающееся или качающееся звено системы рычагов оказывает воздействие на поступательно движущееся звено в точке их сочленения. Оно начинает перемещение в направляющих, оставляющих этому звену только одну степень свободы, и движется до тех пор, пока не займет крайнее положение. Это положение соответствует либо первому фазовому углу вращающегося звена, либо крайнему угловому положению качающегося. После этого при продолжении вращения или качании в обратную сторону прямолинейно движущееся звено начинает перемещение в обратном направлении. Обратный ход продолжается до тех пор, пока не будет достигнуто крайнее положение, соответствующее либо полному обороту вращающегося звена, либо второй граничной позиции качающегося.

После этого рабочий цикл повторяется.

Если кулисный механизм, наоборот, преобразует поступательное движение во вращательное, взаимодействие осуществляется в обратном порядке. Усилие, передаваемое через сочленение от ползуна, прикладывается в стороне от оси вращения звена, обладающего возможностью поворота. Возникает крутящий момент, и вращающееся звено начинает поворачиваться.

Особенности работы двигателя. Такты

Выше описана упрощенная схема работы КШМ. В действительности чтобы создать необходимые условия для нормального сгорания топливной смеси, требуется выполнение подготовительных этапов – заполнение камеры сгорания компонентами смеси, их сжатие и отвод продуктов горения. Эти этапы получили название «такты мотора» и всего их четыре – впуск, сжатие, рабочий ход, выпуск. Из них только рабочий ход выполняет полезную функцию (именно при нем энергия преобразуется в движение), а остальные такты – подготовительные. При этом выполнение каждого этапа сопровождается проворотом коленвала вокруг оси на 180 градусов.

Конструкторами разработано два типа двигателей – 2-х и 4-тактный. В первом варианте такты совмещены (рабочий ход с выпуском, а впуск – со сжатием), поэтому в таких моторах полный рабочий цикл выполняется за один полный оборот коленвала.

В 4-тактном двигателе каждый такт выполняется по отдельности, поэтому в таких моторах полный рабочий цикл выполняется за два оборота коленчатого вала, и только один полуоборот (на такте «рабочий ход») выполняется за счет выделенной при горении энергии, а остальные 1,5 оборота – благодаря энергии маховика.

Коленчатый вал

Коленчатый вал, соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и расположением цилиндров, порядком работы двигателя и числом коренных опор. Основными частями коленчатого вала являются коренные шейки 3, шатунные шейки 2, щеки 4, противовесы 5, передний конец (носок 1) и задний конец (хвостовик 6) с фланцем.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью, позволяет избежать концентрации напряжений и возможных поломок коленчатого вала. Противовесы предназначены для разгрузки коренных подшипников от центробежных сил, возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для дополнительной центробежной очистки масла в шатунных шейках имеются грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и легированных сталей (может применяться также чугун высококачественных марок). После механической и термической обработки коренные и шатунные шейки подвергают поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют. После обработки вал балансируют, т. е. добиваются такого распределения его массы относительно оси вращения, при котором вал находится в состоянии безразличного равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши, аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и предотвращения осевого смещения коленчатого вала один из его коренных подшипников (обычно передний) делают упорным.

Ковочное оборудование ротационного и вальцевого типа

На крупных производственных предприятиях для выполнения ковочных операций часто применяется конвейерное оборудование вальцевого типа. Заготовки на нем обрабатываются методом обжима, который выполняют вращающиеся вальцы. По похожему принципу работают и ротационно-ковочные машины, обработка деталей в которых также осуществляется в процессе вращения рабочих органов.

Метод ротационной ковки обеспечивает безотходную обработку заготовок

Специалистам, которые профессионально занимаются ковочными и штамповочными операциями, приходится решать целый ряд вопросов, чтобы получить изделие требуемого качества. В числе таких вопросов, в частности, находятся выбор оборудование, разработка и изготовление пресс-форм, оснащение станков различными инструментами и приспособлениями.

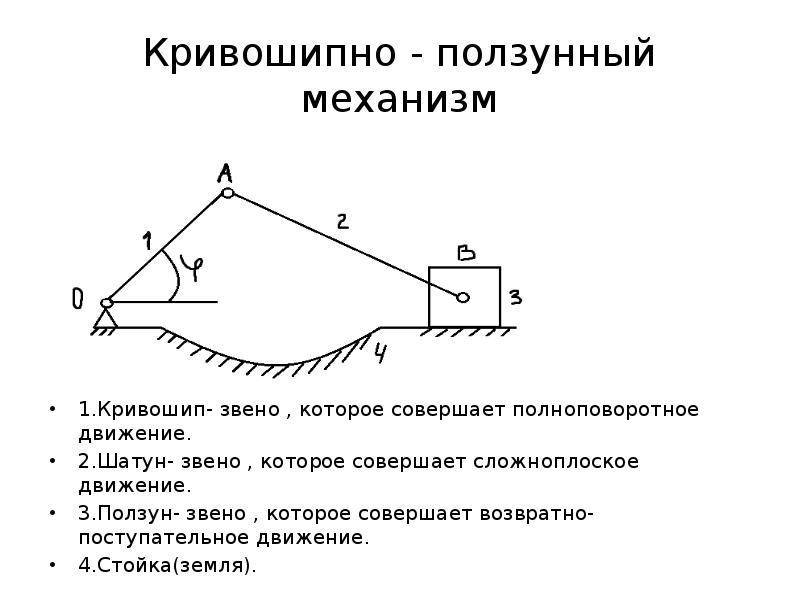

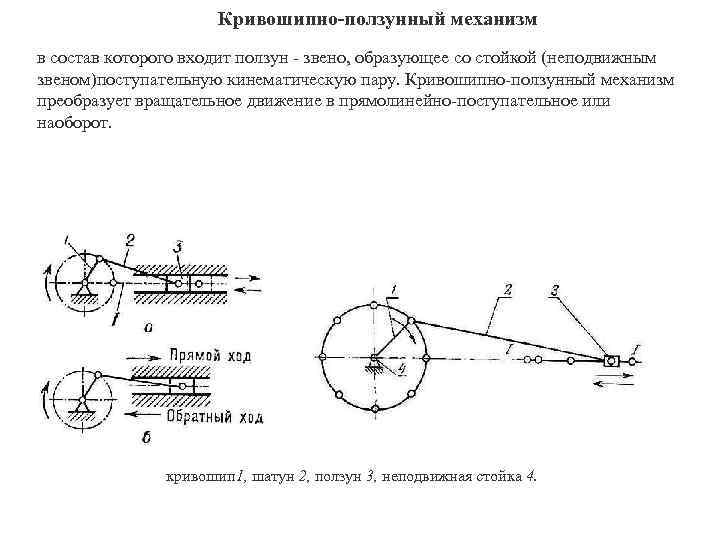

Движущиеся детали КШМ

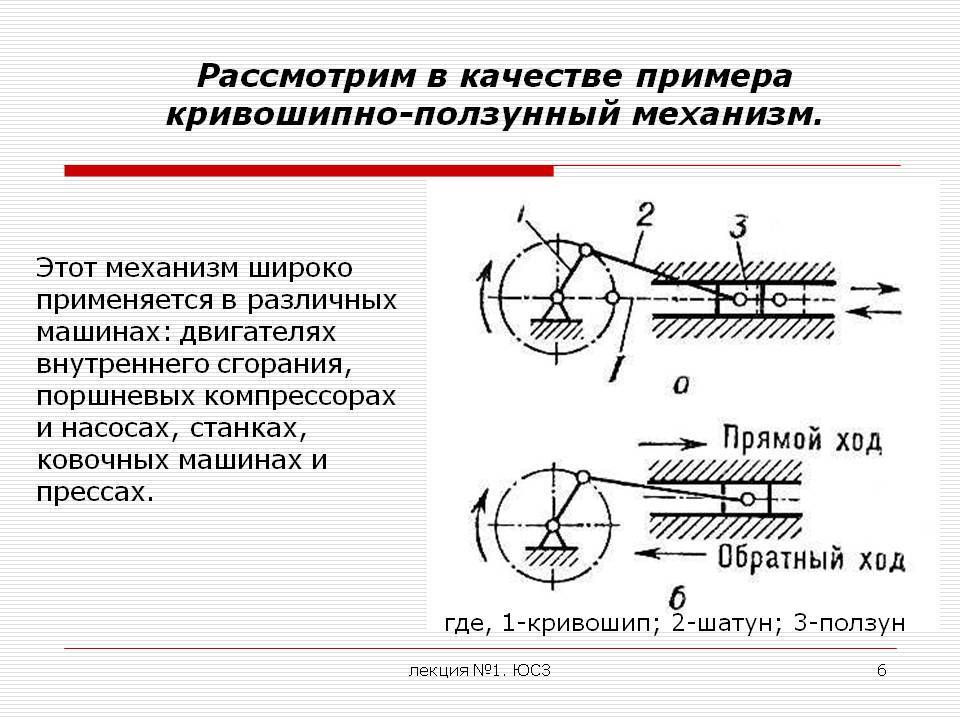

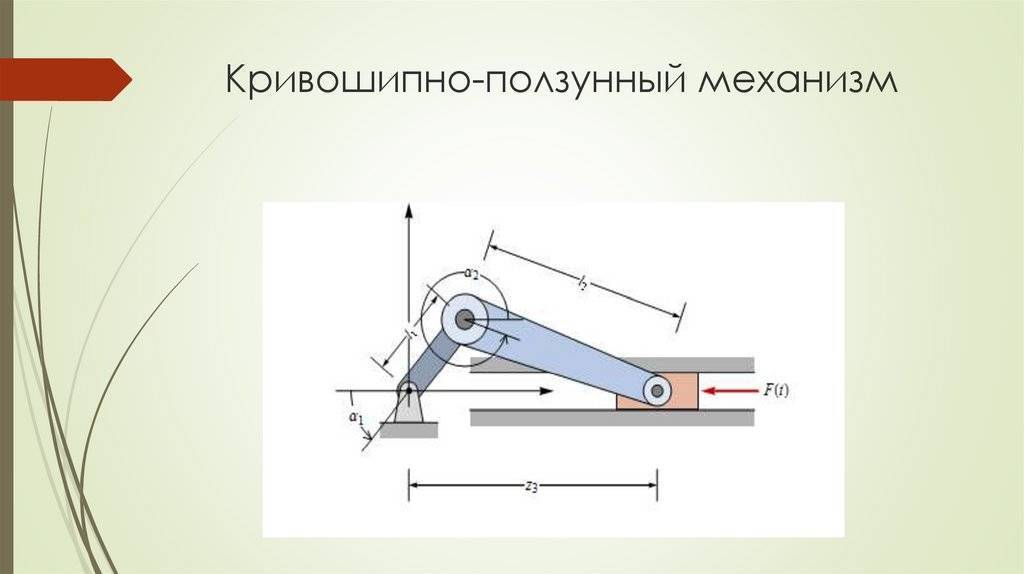

Поршень с пальцами крепления к шатуну, шатун, коленвал(кривошип) с подшипниками, маховик.

Поршень(ползун) движется под напором газов, горящей смеси бензина и воздуха в карбюраторных двигателях или воспламенении солярки в дизельных. Это движение через поршневой палец и шатун переходит на коленвал. Делают его из алюминиевого сплава. Поршни дизельного двигателя конструктивно отличаются от поршней карбюраторного. В основном различается форма днища.

Поршневые кольца уменьшают зазор между цилиндром и поршнем. Кольца эти свободно находятся в пазах поршня. Их толщина меньше ширины паза. Они сделаны из чугуна и разрезаны в одном месте. Упругие, их диаметр чуть больше диаметра поршня. Под действием пружинящей силы, кольца, находясь в пазах поршня, прижимаются к цилиндру, тем самым уменьшая зазор пары.

Маслосъемные поршневые кольца убирают излишки машинного масла с поверхности цилиндра. Поэтому оно не проникает в камеру воспламенения.

Поршневой палец совмещает поршень и шатун. С небольшим технологическим зазором он проходит в отверстие шатуна и в бобышки поршня. В бобышках палец фиксируется специальными стопорными колечками, которые вставляют в технологические бороздки.

Шатун промежуточное звено между поршнем и коленвалом. Один его конец движется туда-сюда прямолинейно, а другой вращается. В целом шатун движется по сложной траектории, с большими переменными ускорениями. Поэтому на него попадает большая знакопеременная нагрузка. Эту ответственную деталь КШМ делают из легированной стали.

Коленчатый вал (кривошип) делают из стали или чугуна. Он цикличное (туда-сюда) прямолинейное движение поршня трансформирует во вращение вала. Преобразует энергию горящего топлива в цилиндре во вращающее усилие на валу коробки передач автомобиля. Далее через ряд элементов трансмиссии механическая энергия передается на ведущие колеса машины.

Поверхности шеек обработаны высокочастотными токами и отшлифованы. Их количество и расположение соответствуют количеству и расположению цилиндров. Правая часть вала изготовлена в виде фланца к которому крепится маховик. На левую часть ставится ременной шкив и звездочка распределительного вала.

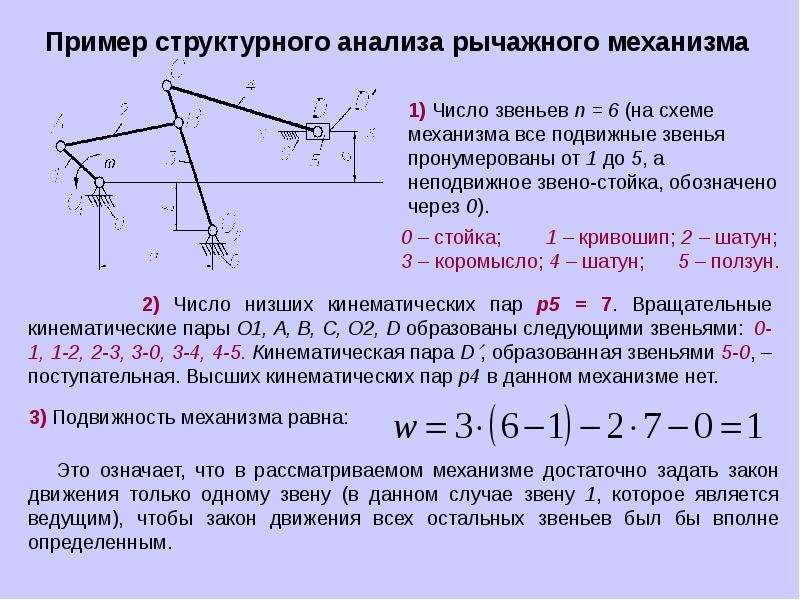

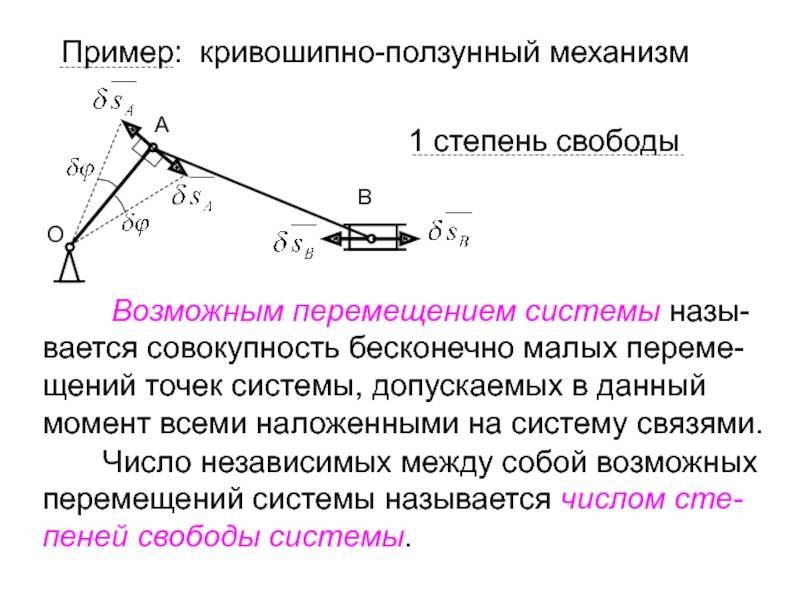

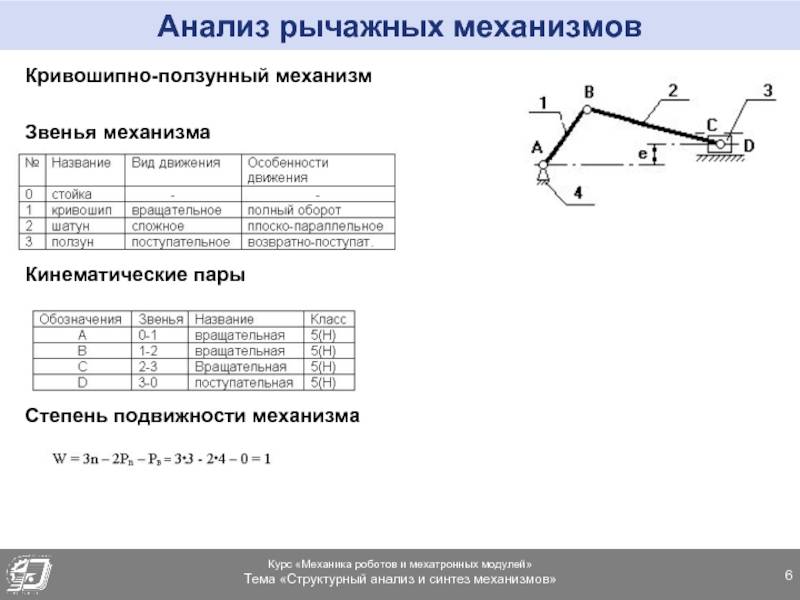

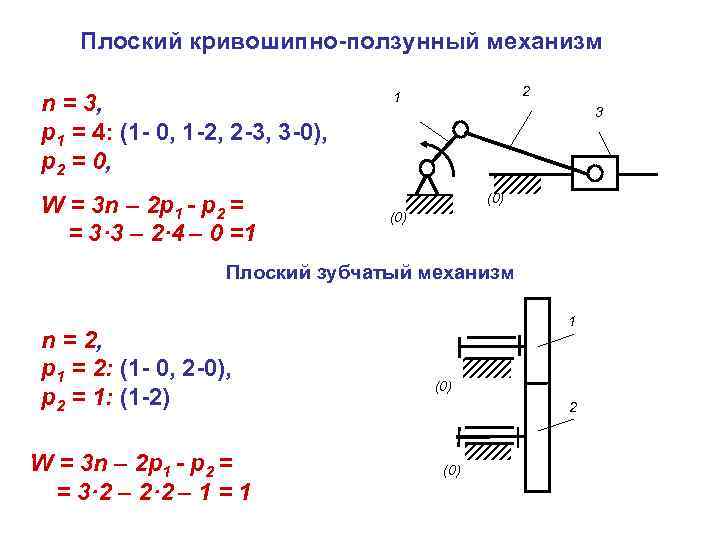

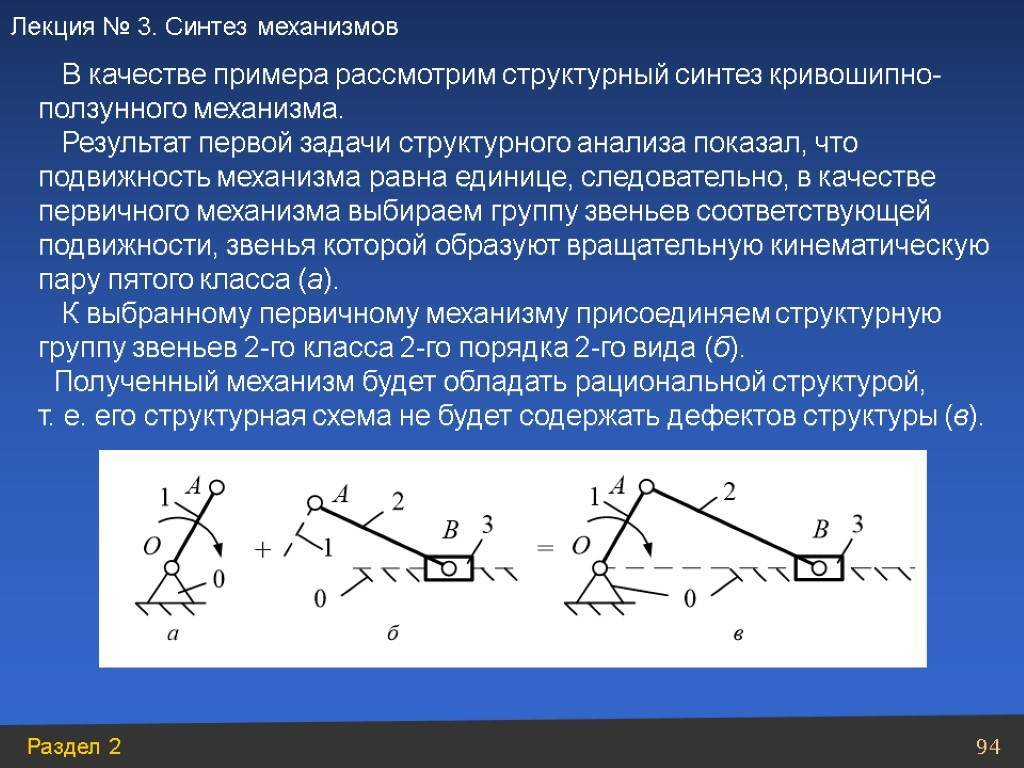

Структурный анализ рычажных механизмов

Проводя исследование рычажного механизма следует уделять внимание возможности выбора двух основных направлений, одно из которых связано с непосредственным анализом, другой синтезом. Оба понятия существенно отличаются друг от друга, что нужно учитывать. Структурный анализ – процесс определения структурных особенностей, который может заключаться в следующем:

Структурный анализ – процесс определения структурных особенностей, который может заключаться в следующем:

- Определении кинематической пары.

- Изучение структур групп.

- Определение особенностей связи кинематической цепи.

Сегодня анализ проводится для определения дефектов структуры, которые в дальнейшем при необходимости могут устраняться.

Каждый случай исследования по-своему уникален

В рассматриваемом случае уделим внимание плоскому рычажному механизму, характеризующийся нерациональной структурой. Его особенности заключаются в нижеприведенных моментах:

- Работоспособность механизма сохраняется исключительно при определенном соотношении длины звеньев. Образующаяся фигура в ходе построения напоминает параллелограмм.

- Для исключения вероятности эксплуатации устройства с дефектами следует точно знать о наличии или отсутствии избыточных взаимосвязях, возможности пассивного распространения и их количества. Стоит учитывать, что они могут возникать исключительно в кинематических цепях замкнутого контура.

- На сегодняшний день выделяют два основных типа контуров: замкнутые и зависимые. Независимым считается вариант исполнения, у которого хотя бы один элемент контура отличается от других.

Зависимые варианты исполнения дублируют друг друга. Для определения числа контура применяется специальная формула.

Также для исключения вероятности появления дефекта проводится расчет количества структурных групп и некоторые другие моменты. В общем можно сказать, что проводимый анализ направлен на достижение следующих задач:

- Построение различных механизмов. При этом проводится определение подвижности и маневренности, так как подобные параметры считаются основными.

- Создание плоских механизмов. Процедура подразумевает анализ состава структуры, а также определяет подвижности.

В целом можно сказать, что преследуемые цели зачастую направлены на определение возможной деформации структуры. Провести полноценный анализ можно только при всестороннем рассмотрении механизма.

Текст

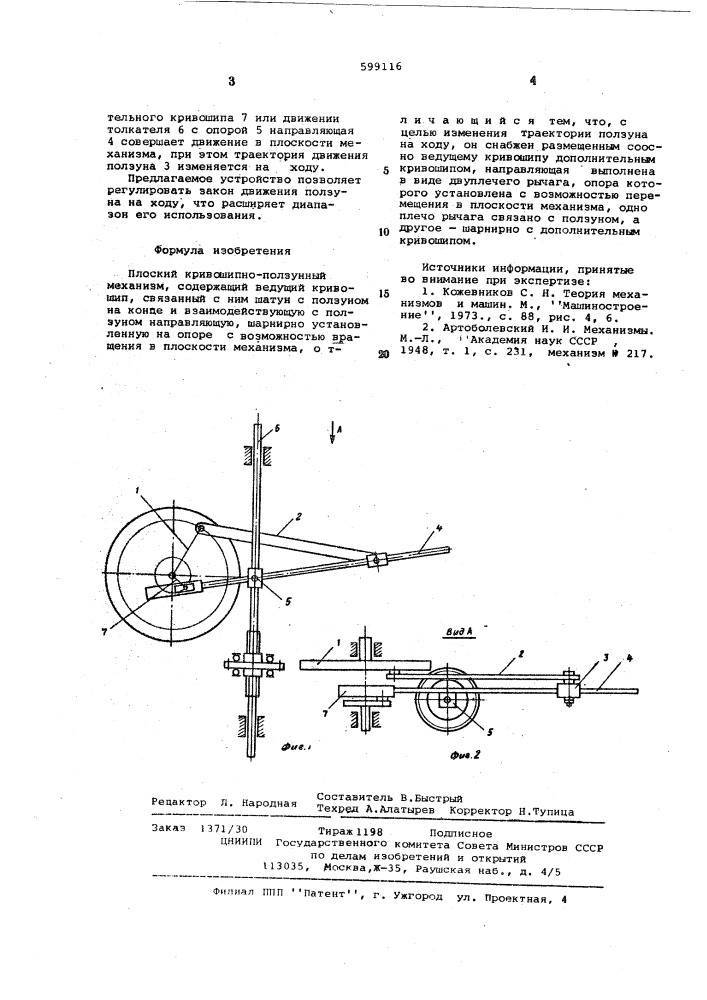

(и 1663916 ОП ИСАНИЕ ИЗОБРЕТЕНИЯ Союз Соввтскмн Социалистически Расл ублажи(23) Приоритет удеретеенай-неинтет СССР ее делам нзобрвтеннй н етнрмтнй(53) УДК 621,837.7 (088.8) убликоваио 25.05,79, бюллетень Мт та опубликования описания 25.05.79 Авторизобретеии Г, Горенчик(71) Заявитель 4) КРИВОШИПНО — КУЛИСНЫЙ ЫЕХАНФИзобретение относится к машиностроению и. приборостроешпо и может быть использовано вустройствах и механизмах, требующих прямолинейного возвратно-поступательного движения исполнительного органа,Известен кривошипно-кулисный мехзнизм, содержащий стойку, основную и шарнирно закрепленную к ее средней части одним своим концомя шарнирно установленную на стойке.вспомогательную кулису с кулисными камнями и криво.шип, шарнирно связанный с кулисным камнем тфвспомогательной кулисы 111.,Недостатком этого механизма является непря.молинейное движение основной кулисы, вследствие конструктивных особенностей механизма.Для обеспечения прямолинейного движенияосновной кулисы кривошип выполнен в видеколенчатого вала, шейки которого размещены вплоскости, проходящей через ось врзщения кри.вошипа, и который шарнирно связан одной своейшейкой с кулисным камнем и другой шарнирно-е кулиснь.м камнем основной кулисы, з длинавспомогательной кулисы, расстояние между осями вращения кривошина и одной ее шейкой и расстояние между осями вращения кривошнпа и другой ее шейкой соответственно равно 1,25- 1,3; 0,08; 0,1 расстояния между осями враще. ния кривошипа и вспомогательной кулисы.На чертеже дана кинематическая схема предлагаемого кривошипно-кулисного механизма.Он имеет стойку 1, основную кулису 2 и шарнирно прикретщенную к ее средней части одним свопы концом и шарнирно устзновленную на стойке 1, вспомогательную кулису 3 с кулис- ными камнями 4 и 5 и кривошип 6, шарнирна связанный с кулисным камнем 5 вспомогзтель. ной кулисы 3. Кривошип 6 выполнен в виде коленчатого взла, шейки 7, 8 которого разме 1 цены в плоскости, проходящей через ось 00, вращения кривошипа 6, и который шарнирно : связан с кулисным камнем 5 одной своей шейкой 7 и другой — шарнирно с кулисным камнем 4 основной кулисы 2. Длина вспомогательной кулисы 3, расстояние между осями 00, и 020 з вращейия кривошипа и одной ее шейки 7 — и расстояние между осями 00, и 00, вращения кривоппша и другой ее шейки 8, соответственно равны 1,25 — 1,3; 0,08; 0,1 расстояния между ося6639 Составйтель В. Быстрыйдактор Т. Шагова Техред И,Асталош Корректор ОЖовинская Тираж 1138 ЦНИИПИ Государств по делам нзобрете113035, Москва, Жаказ 2963 Подан снонного комитета СССРннй н открытийРаушская наб., д. 4/5 ал ППП «Патент», г. Ужгород, ул. Проектная 4 3ми 00, н Оа 0, вращения криво 1 пипа 6 и вспомо. гательной кулисы 3.Механизм работает следующим образом.При вращении кривошипа 6 его шейка 7 обеспечивает качательное движение вспомогательной З кулисы 3 вокруг осиОеОт, а шейка 8 — возвратно-поступательное движение основной кулисы 2, прямолинейность движения которой обеспечива. ется подбором геометрических размеров указанных элементов механизма. 10 Формута изобретенияКривошипно-кулисньгй механизм, содержащий стойку, основную и шарнирно закрепленную к ее 1 средней части одним своим концом и шарнирно установленную на стойке вспомогательную кули- . су с кулисными камнями и кривошип, шарнирно связанный с кулисами камнем вспомогатель 16 4ной кулисы, о т л и ч а ю щ и й с я тем, что, с целью обеспечения прямолинейного движения основной кулисы, кривошип выполнен в виде коленчатого вала, шейки которого размещены в плоскости, проходящей через ось вращения кри

вошнпа, и которы 1 шарнирно связан одной своей шейкой с,кулисным камнем и другой — шарнирно с кулисным камнем основной кулисы, а длина вспомогательной кулисы,»расстояние между осями вращения кривошипа и одной ее шейки и расстояние между осями вращения криво- шипа и другой ее шейки соответственно равны 1,25 — 1,3; 0,08; 0,1 расстояния между осями вращения кривошипа и вспомогательной кулисы.Источники информащи,.принятые во внимание при экспертизе1. Артобалевскнй И. И

Механизмы в современной технике. М., «Машиностроение», 1971, т, 2, механизм У 1000

И. Механизмы в современной технике. М., «Машиностроение», 1971, т, 2, механизм У 1000.

Смотреть

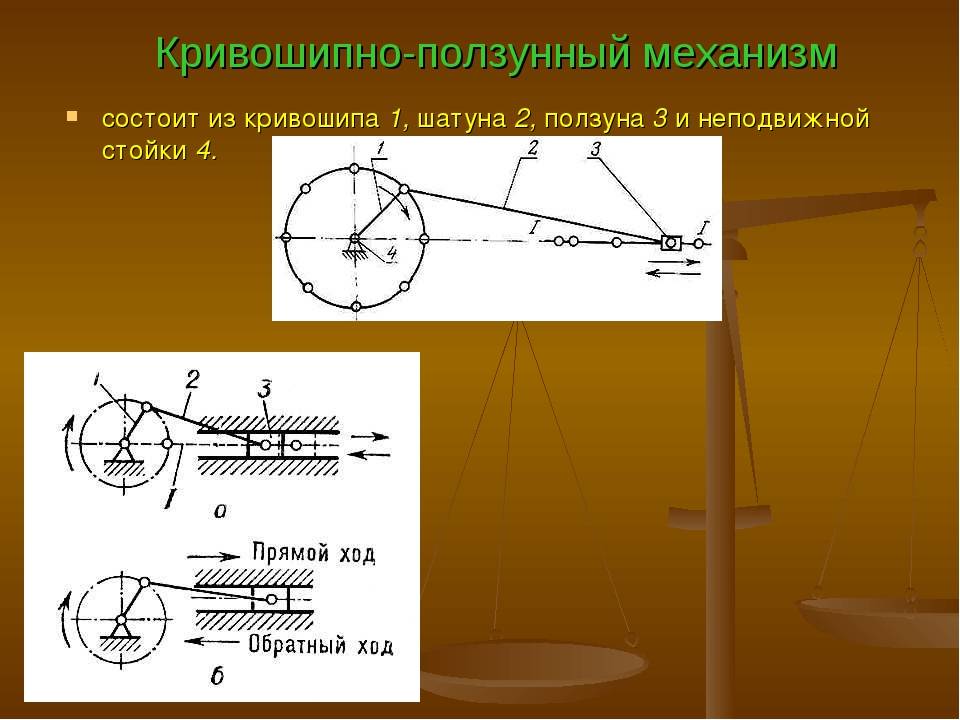

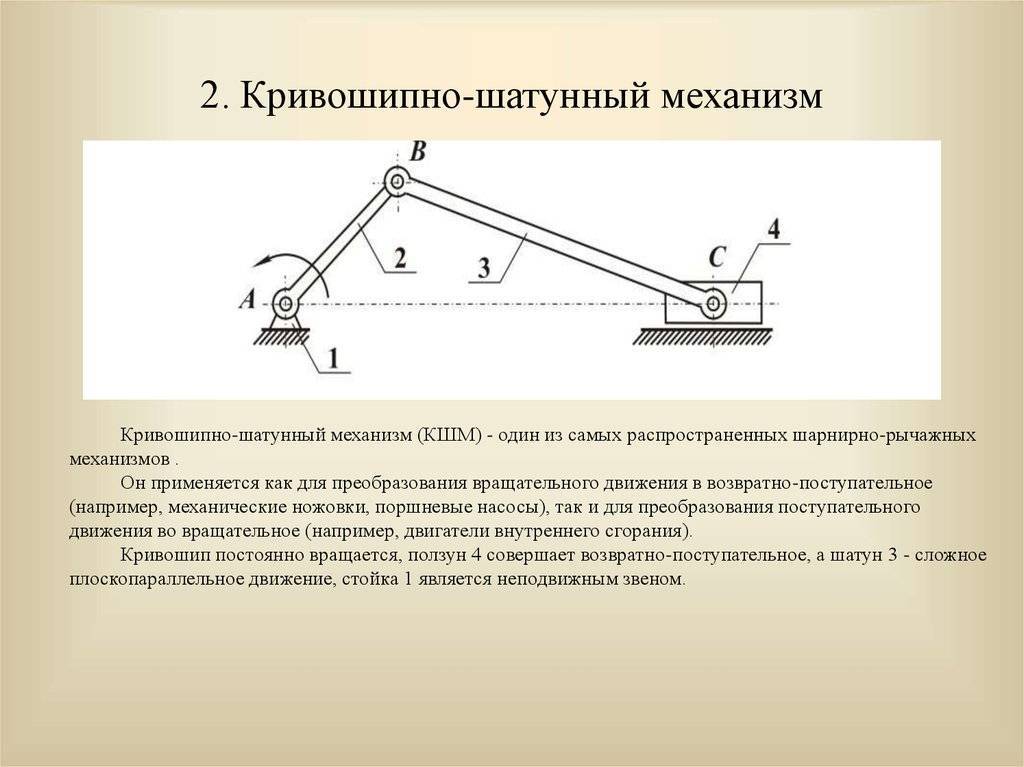

Устройство кривошипно-шатунного механизма

Поршень похож на перевернутый стакан, в который укладываются кольца. На любом из них присутствуют два вида колец: маслосъемное и компрессионное. Маслосъемных обычно ставят два, а компрессионных – одно. Но бывают и исключения в виде: два таких и два таких — все зависит от типа двигателя.

Шатун изготавливается из двутаврового стального профиля. Состоит из верхней головки, которая соединяется с поршнем при помощи пальца, и нижней – соединение с коленчатым валом.

Коленчатый вал изготавливается в основном из чугуна повышенной прочности. Представляет собой несоосный стержень. Все шейки тщательно шлифуются, с соблюдением необходимых параметров. Существуют коренные шейки — для установки коренных подшипников, и шатунные – для установки через подшипники шатунов.

Роль подшипников скольжения выполняют разрезные полукольца, выполненные в виде двух вкладышей, которые обработаны токами высокой частоты для прочности. Все они покрыты антифрикционным слоем. Коренные крепятся к блоку двигателя, а шатунные — к нижней головке шатуна. Чтобы вкладыши хорошо работали, в них делают канавки для доступа масла. Если вкладыши провернуло – значит, имеется недостаточный подвод масла к ним. Это обычно происходит при засорении масляной системы. Вкладыши ремонту не подлежат.

Продольное перемещение вала ограничивают специальные упорные шайбы. С обоих концов обязательно применение различных сальников для предотвращения выхода масла из системы смазки двигателя.

К передней части коленвала крепится шкив привода системы охлаждения и звездочка, которая приводит в действие распредвал при помощи цепной передачи. На основных моделях выпускаемых сегодня автомобилей ей на замену пришел ремень. К задней части коленчатого вала крепится маховик. Он предусмотрен для устранения дисбаланса вала.

Также на нем стоит зубчатый венец, предназначенный для пуска двигателя. Чтобы при разборке и дальнейшей сборке не возникало проблем – крепеж маховика выполняется по не симметричной системе. От расположения меток его установки зависит и момент зажигания – следовательно, оптимальная работа двигателя. При изготовлении его балансируют вместе с коленчатым валом.

Картер двигателя изготавливается вместе с блоком цилиндров. Он служит основой для крепления ГРМ и КШМ. Имеется поддон, который служит емкостью для масла, а так же для защиты двигателя от деформации. Снизу предусмотрена специальная пробка для слива моторного масла.

Принцип работы КШМ

На поршень оказывают давление газы, которые вырабатываются при сгорании топливной смеси. При этом он совершает возвратно – поступательные движения, заставляя проворачиваться коленчатый вал двигателя. От него вращательное движение передается на трансмиссию, а оттуда – на колеса автомобиля.

А вот на видео показано как работает КШМ в тюнингованном ВАЗ 2106:

https://youtube.com/watch?v=jmcssqJNFTg

Основные признаки неисправности КШМ:

- стуки в двигателе;

- потеря мощности;

- снижение уровня масла в картере;

- повышенная дымность выхлопных газов.

Кривошипно-шатунный механизм двигателя очень уязвим. Для эффективной работы необходима своевременная замена масла. Лучше всего ее производить на станциях техобслуживания. Даже, если Вы недавно поменяли масло, и приходит пора сезонного ТО – обязательно перейдите на то масло, какое указано в инструкции по эксплуатации машины. Если в работе двигателя возникают какие-то проблемы: шумы, стуки – обращайтесь к специалистам – только в авторизированном центре Вам дадут объективную оценку состояния автомобиля.

Также на эту тему вы можете почитать:

Панель приборов ВАЗ 2114 (обозначения, описание и схема)

Обкатка нового автомобиля обеспечит ему долговечность

Рейтинг лучших колесных литых дисков для авто (производители, цена, качество, надежность, отзывы) 20…

Nissan Teana второго поколения с надежными моторами

Чип тюнинг Lexus IS 250: новый образ спортивного седана

Alex S 13 октября, 2013

Опубликовано в: Полезные советы и устройство авто

Метки: Как устроен автомобиль