Лазерная технология

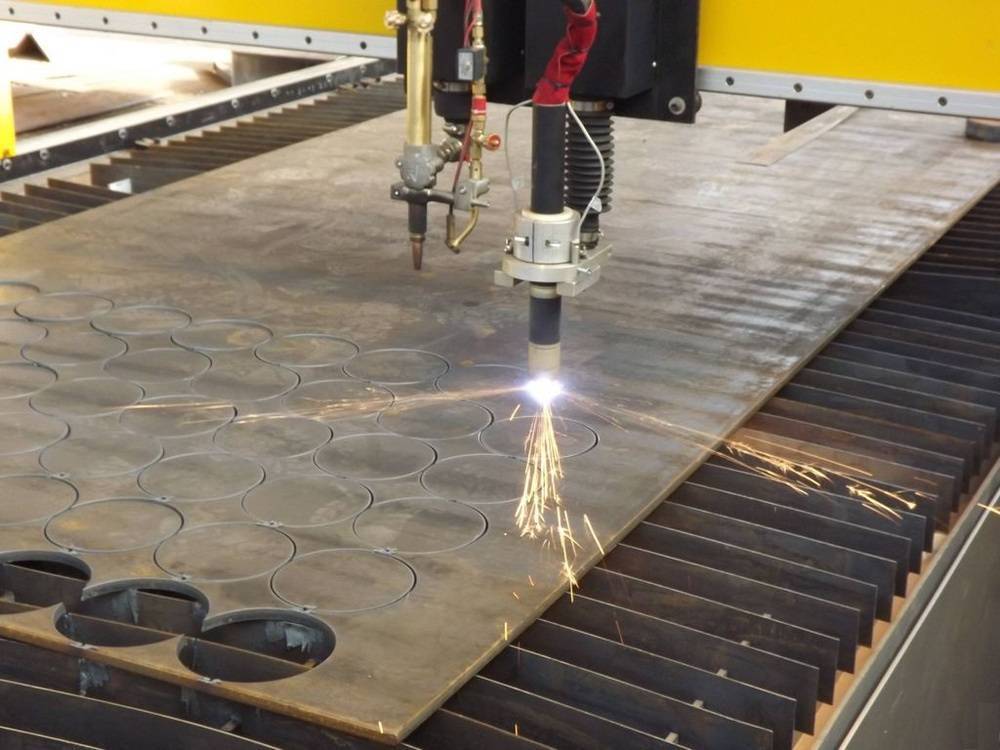

Лазерная технология является универсальной, так как дает возможность обрабатывать любые металлические сплавы, ведь на станке устанавливаются определенные параметры для каждого металла.

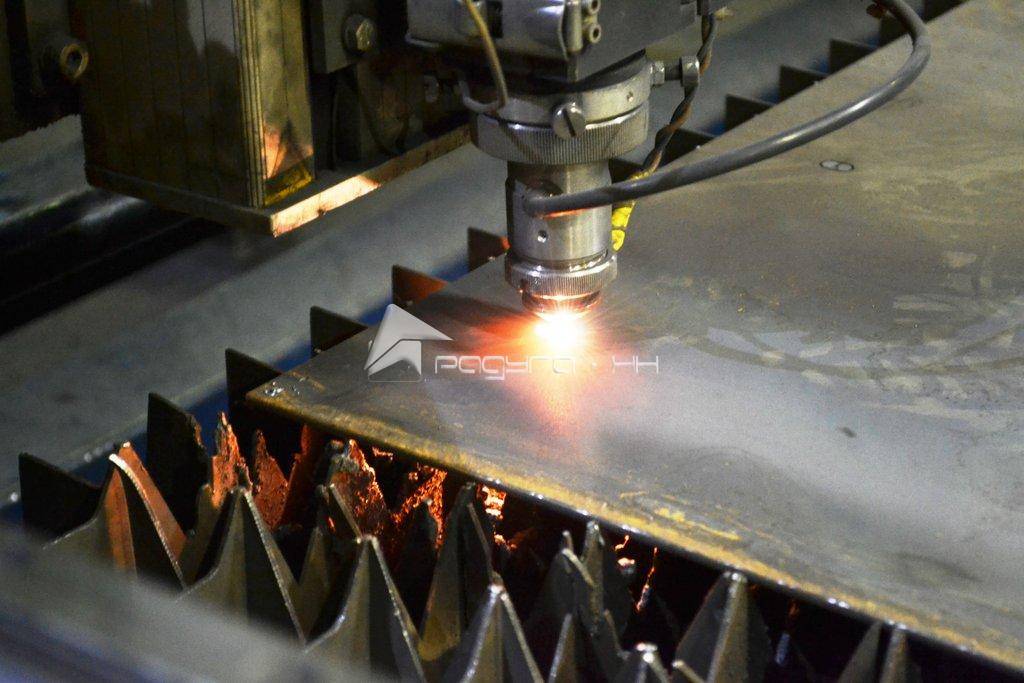

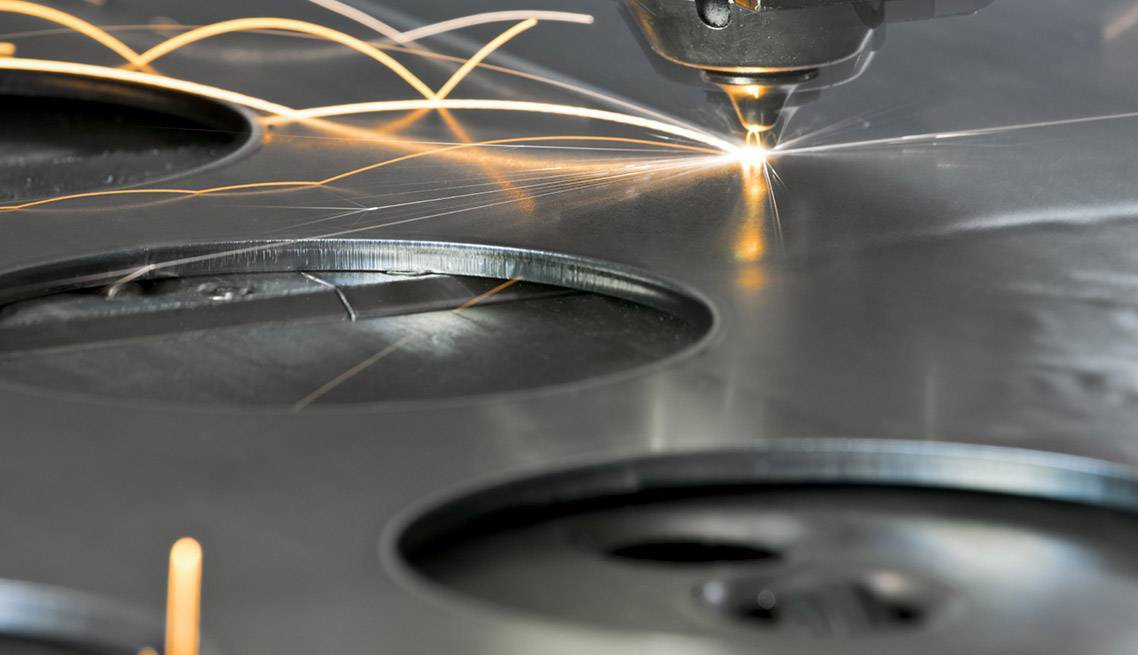

Главной особенностью лазерной резки является отсутствие контакта металла и режущего устройства.

Лазерная резка материала осуществляется тонким сфокусированным световым лучом, благодаря которому металлический лист нагревается и проплавляется насквозь.

Преимуществами лазерной резки являются:

Оборудование бывает твердотелым и газовым. Твердотелый инструмент довольно простой в управлении и использовании.

Лазерный стержень производится из неодимового стекла, обладающего способностью пропускать импульсный лучевой поток мощностью 6кВт.

Трубка заполняется углекислым газом, азотом, гелием. Электроимпульсы активизируют молекулы газа, которые начинают излучать энергию, превращающуюся в направленный пучок.

Мощность некоторых моделей оборудования составляет 20 кВт. Такое оборудование отличается дороговизной.

Видео:

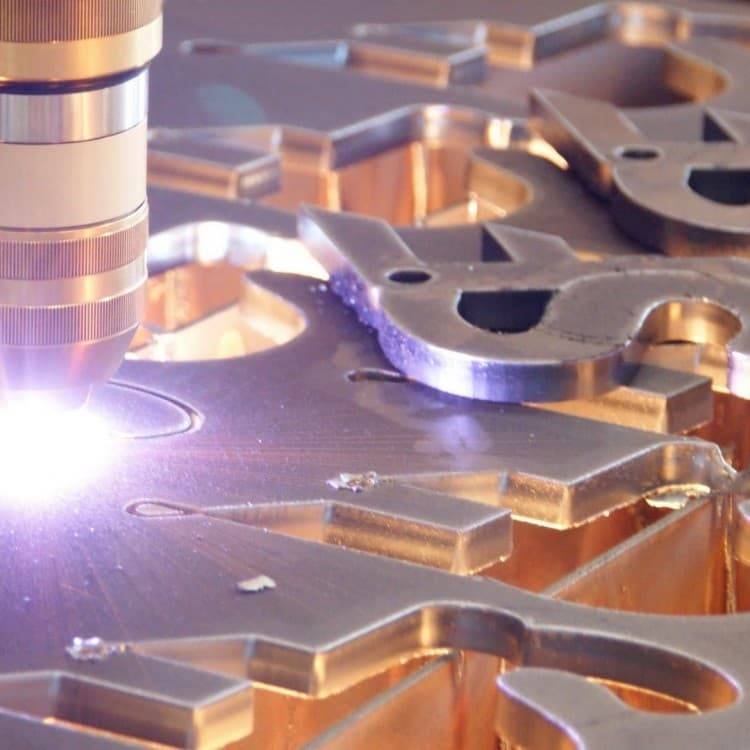

Лазерная технология обработки листового металла дает возможность формировать любые сложные фигуры с минимумом отходов.

ВАЖНО ЗНАТЬ: Технология гидроабразивной резки металла

Благодаря точечному лучевому воздействию получаются гладкие и ровные кромки без неровностей не требующие дополнительной обработки.

Исключением для лазерной обработки является алюминий и сплавы алюминия с нержавейкой. Алюминий плохо поддается лазерной резке в связи с его отражающей способностью.

Как можно усилить самодельный лазер?

Чтобы сделать своими руками более мощный лазерный резак для работы по металлу, нужно использовать приборы из следующего списка:

Сборка лазерного резака для ручной работы происходит по следующей схеме.

ВАЖНО ЗНАТЬ: Области применения и особенности безогневой резки

С применением указанных приборов происходит сборка драйвера, впоследствии он посредством платы сможет обеспечивать лазерному резаку определенную мощность.

При этом к диоду ни в коем случае нельзя подсоединять электропитание напрямую, так как диод сгорит

Также нужно принять во внимание, что диод должен брать подпитку не от напряжения, а от тока

В качестве коллиматора используется корпус, оснащенный оптической линзой, за счет которой будут скапливаться лучи.

Данную деталь легко отыскать в специальном магазине, главное, что в ней присутствует паз для установки диода лазера. Цена данного устройства небольшая, примерно составляет 3-7$.

Кстати, лазер собирается так же, как и вышерассмотренная модель резака.

В качестве антистатического изделия также может применяться проволока, ею обматывают диод. После чего можно приступать к компоновке драйверного устройства.

Прежде чем перейти к полной ручной сборке лазерного резака, нужно проверить работоспособность драйвера.

Сила тока замеряется с помощью мультимера, для этого берут оставшийся диод и проводят измерения своими руками.

С учетом скорости тока, подбирают его мощность для лазерного резака. К примеру, у одних вариантов лазерных устройств сила тока может равняться 300-350 мА.

Видео:

У других, более интенсивных моделей, она составляет 500 мА, при условии использования другого драйверного устройства.

Чтобы самодельный лазер выглядел более эстетично, и им можно было удобно пользоваться, для него нужен корпус, в качестве которого вполне может использоваться стальной фонарик, функционирующий на светодиодах.

Как правило, упомянутый прибор наделен компактными размерами, которые позволят поместиться ему в кармане. Но во избежание загрязнений линзы, заранее нужно приобрести или сшить своими руками чехол.

Лазерно‑кислородная резка

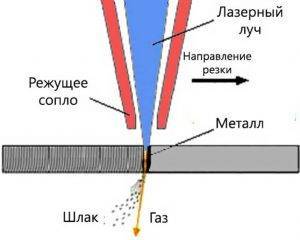

В лазерной резке помимо самого лазерного луча всегда участвует струя газа. Она нужна как минимум для того, чтобы:

- выдувать расплавленный или испаренный материал из зоны реза

- и охлаждать оставшиеся грани, чтобы не перегревать остальную часть материала.

Так и будет, если этот газ будет просто атмосферным воздухом, забранным в компрессор и выпущенным под луч. Но при резке можно использовать не только банальный воздух, но и специальные газы — и в таком случае резка будет приобретать дополнительные качества.

Первый из таких специальных газов — чистый кислород. Его свойство — участвовать в окислительных реакциях. Когда кислород контактирует с металлом, расплавившимся под влиянием луча, эти реакции запускаются с бешеной скоростью. А при окислительных реакциях выбрасывается много тепла.

Как много тепла? Для разных металлов это значение будет различаться. Но вот, например, при лазерно‑кислородной резке железа количество выделяемого при окислении тепла в 3–5 раз больше, чем количество тепла, принесенное собственно лазером.

Это свойство кислорода позволяет резать металлы намного быстрее и дешевле, чем при использовании атмосферного воздуха. Быстрее — потому что в бешеном окислительном жаре металл плавится стремительнее. Дешевле — потому что для разрезания большого количества металла можно использовать меньше электричества.

Автоматизация и управление

Важным моментом действия агрегата, собранного своими руками, является синхронная работа двигателей направляющих, что достигается путем подключения управления, которое осуществляется платой, одинаковой для обоих механизмов.

Необходимые для запуска самодельного станка программы доступны в Сети. Требуемые утилиты нужно скачать на используемый для управления компьютер. Среди наиболее популярных для работы с лазерной резкой: Inkscape, Arduno IDE, Universal Gcode Sender (версия 1.0.7).

Указанные программы устанавливаются по стандартному шаблону, после чего можно приступать к заданию параметров контура будущего рисунка.

Для управления параметрами резки и гравировки, такими как мощность (то есть температура прожига) и скорость движения лазера, понадобится настройка платы Arduno IDE. В первую очередь следует загрузить код GRBL, который можно выбрать из предлагаемого программой перечня. Затем можно приступать к настройке параметров резки.

Оборудование

Лазерные устройства для резки железа состоят из элементов:

- Специализированного излучателя (твердотельный или газовый прибор). Должен обладать нужными энергетическими и оптическими показателями.

- Система формирования лучей и газа. Отвечает за подачу луча от цели излучения к детали, которая обрабатывается, и изменение показателей поступающего к точке рабочего газа.

- Устройство передвижения (координации) как самого железа, так и воздействующего на него лазерного луча. А также включает в себя электроисполнительный механизм, привод и мотор.

- АСУ (автоматизированная система управления). Регулирует лазерный луч и управляет координатным механизмом и системой транспортирования и формирования луча и газа. Снабжена разнообразными датчиками и подсистемами.

Современный прибор резки железа способен исполнять любые трудные задачи, даже художественную резку. Их изготовлением занимаются как российские ), так и иностранные предприятия (немецкая ).

Читать также: Чем лечить глаза после сварки в домашних

Что представляет из себя лазерная резка металла?

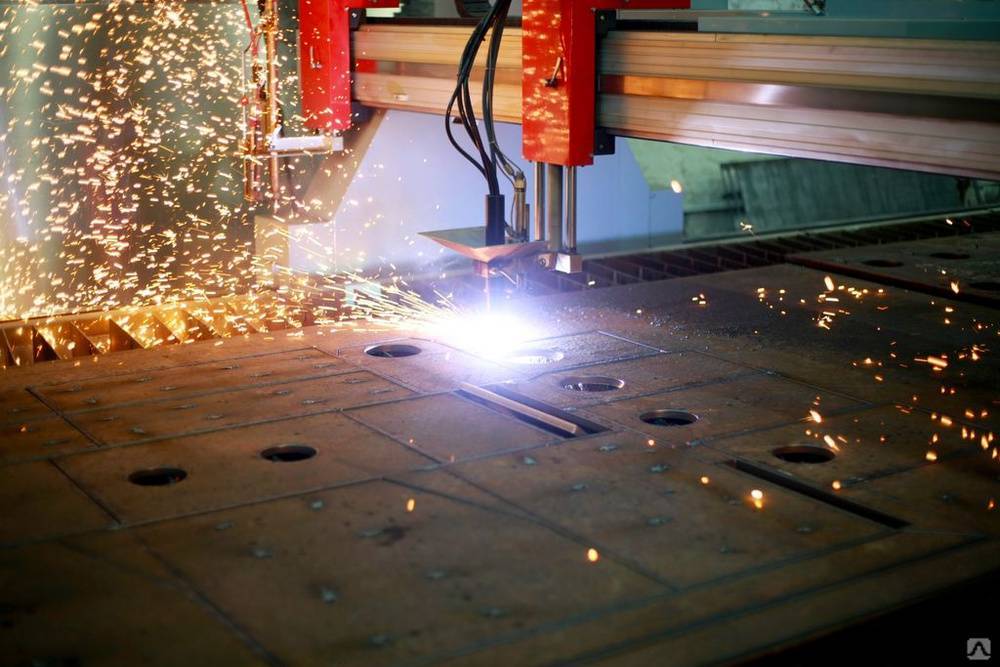

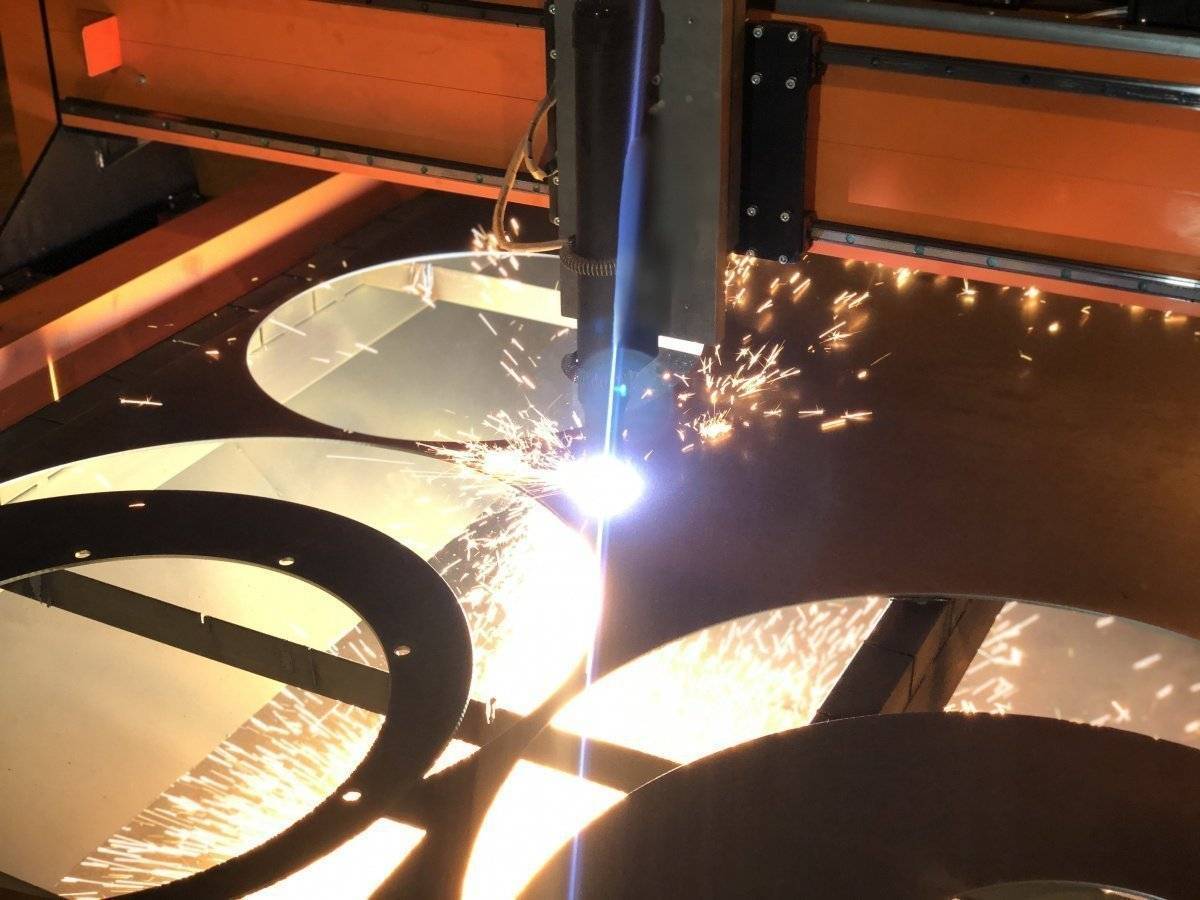

Речь идет об особой технологии обработки металлических листов, из которых впоследствии создаются всевозможные изделия и конструкции. Мощный лазер может осуществлять удивительно точную резку и раскрой листов металла.

В большинстве случаев, лазером управляют при помощи компьютера, что, собственно, и гарантирует высочайшую точность резки. Лазерный луч фокусируется на материале и направляет на него высококонцентрированную энергию, в результате чего станок разрезает практически любые материалы, вне зависимости от их свойств и характеристик.

Стандартный станок состоит из специального координатного стола, лазерной головки, которая управляется при помощи микропроцессора, а также системы управления или же АСУ. В последние годы производители стали гораздо чаще выпускать станки, обладающие более специализированным назначением ― в качестве примера можно привести те же станки для резки труб.

Как ни странно, аппарат лазерной резки металла (цена, которого, к слову, в кризисное время устанавливается иногда совершенно хаотично) характеризуется легким и сравнительно простым управлением. Оборудование позволяет соблюдать даже сложные контуры плоских и объемных деталей. Процесс резки металла с использованием лазера практически полностью является автоматизированным.

Лучшие по соотношению цены и качества

VG-L7 Laser Engraver

Рейтинг 2020 года открывает качественный лазерный гравер, сделанный из алюминиевого сплава и акрила. Подходит для работы по дереву, коже, резине и другим мягким материалам. При этом максимальная площадь гравировки составит 330*190 мм, что помогает нанести большое изображение. Конструкция легко собирается и подключается к компьютеру. Собственное программное обеспечение позволяет в режиме реального времени контролировать глубину, точность гравировки, скорость движения лазера и другие параметры.

Плюсы:

- Простая установка

- Безопасность

- Удобная эксплуатация

- Точность гравировки до 0,05 мм

- Независимое программное обеспечение

- Не шумит при работе

Минусы:

Не подходит для работы с твердыми материалами

YOHUIE CNC 3018

Удобный инструмент для нанесения гравировки на изделия из дерева, кожи, пластика или камня. Предусмотрен автономный контроллер, который помогает отказаться от подключения к компьютеру. В комплекте идет пластиковый защитный чехол, который надевается на плату в целях ее защиты. Однако специфическая конструкция все равно требует максимальной аккуратности при эксплуатации.

Плюсы:

- Возможность настроить фокусное расстояние лазера

- Работа в автономном режиме

- Флешка с необходимым программным обеспечением в комплекте

Минусы:

- Ограниченная мощность

- Плата плохо защищена от влаги и пыли

FEUNGSAKE 7000 МВт TTL PMW

Добротный прибор, предназначенный для гравировки по самым разным материалам. Конкретный перечень подходящих для работы поверхностей зависит от мощности. Самая бюджетная комплектация предполагает использование лазера мощностью 1,6-5,5 Вт, которой хватает только для гравировки и резки тонких материалов по типу фанеры. Для работы с более твердыми поверхностями лучше использовать модели помощнее.

Плюсы:

- Легко собирается

- Несколько вариантов мощностей для работы с разными материалами

- Регулируемое фокусное расстояние

- Удобное управление

Минусы:

Может перегреваться в процессе работы

NEJE Master 2

Лазерный гравер с оптической мощностью 450нм 5,5 Вт. Встроенная система безопасности MEMS автоматически отключает лазер при случайном прикосновении к рабочей области. Устройство обеспечивает нанесение изображений на различные материалы с точностью 0,075 мм. Управление организуется при помощи официального программного обеспечения NEJE, которое может устанавливаться как на стационарные компьютеры, так и на мобильные системы.

Плюсы:

- Работает со всеми популярными операционными системами

- Хорошая комплектация

- Беспроводное управление через приложение

- Встроенная система защиты

Минусы:

Не подойдет для железа и других твердых материалов

Преимущества новейших станков для резки металла лазером

Развитие станочной индустрии не стоит на месте, предлагая потребителям все новое оборудование. Энергия лазера зависит от специфики производства и финансовых затрат на работу конкретного устройства. Современные прецессионные разделывающие станки с ЧПУ способны обрабатывать материалы с точностью до 0,005 мм

Немаловажно, что у некоторых моделей лазерных установок метраж обработки увеличен до многих квадратных метров

Серьезным преимуществом этой техники стала автоматизация промышленного процесса, за счет чего удалось сократить вероятность человеческой ошибки. Все необходимые характеристики задаются в макропрограммный блок, отвечающий за управление лазером и трудовым столом с болванкой. Системы настройки фокуса устанавливают, на каком расстоянии будет проводиться резка, чтобы процесс шел наиболее эффективно.

Установка лазера для резки – что это?

На современном рынке лазерных установок представлены самые разнообразные модели, с разным уровнем мощности. Условно их можно поделить на такие типы:

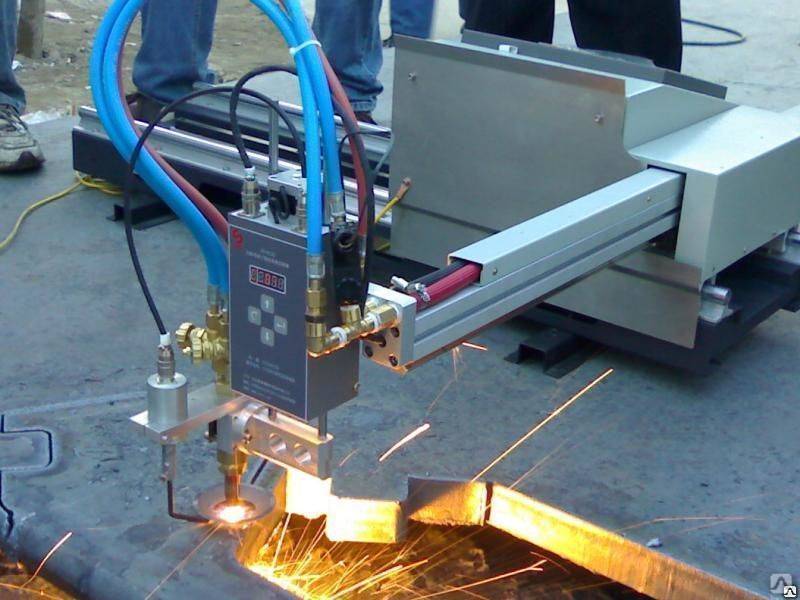

- Газовый тип. Представлены с продольной/поперечной подачей смеси газа, который применяется в качестве рабочего тела. В таком агрегате смесь газа подается через спецтрубку под действием насоса. При этом электрический наряд для накачивания смеси газа обеспечивает ее атомы, которые пребывают в активном энергетическом состоянии. Самыми эффективными компонентами лазерной установки называют углекислотные щелевидные системы.

- Твердотопливная система. В такой системе обязательна лампа накачки – без нее нет возможности передавать необходимый уровень излучения. Рабочим источником тепла в этом случае выступает графитовый или же из неодимового стекла стержень. Такие системы работают в импульсном режиме, хотя при необходимости их настраивают на непрерывный режим работы.

- Газодинамические установки. Такие системы схожи с газовыми установками, но в них газовая смесь нагревается до температуры в 2-3 тысячи градусов. После ее пропускают через соло на уровне звуковой скорости и после охлаждается. Данный процесс достаточно сложный и дорогостоящий, потому в силу множества своих операций редко применяется на практике.

Комплектация каждого станка для лазерной резки металла лазером включает в себя такие составляющие:

- Комплекс специального образования и последующей передачи газовой смеси, излучения – сам сопло и система подачи направленного потока газа, поворотные зеркала и лазер, система постановки фокуса и оптических затворов.

- В систему входит и излучатель, с системой зеркального резонатора, активная среда и система накачки и модуляции.

- Автоматическая система управления, плюс специальный ряд подсобных систем, работающих в рамках параметра самого станка.

- Наличие системы координирующего устройства, которое необходимо для перемещения потоков волн в пространстве лазерного луча.

Достоинства и недостатки лазерной резки

Несомненными достоинствами можно назвать следующее:

- Лазерная резка способна обрабатывать различные материалы;

- Отсутствие прямого механического соприкосновения практически исключает риск повреждения обрабатываемой поверхности;

- На станке возможно выполнять работу любой степени сложности, при этом получение идеально ровных разрезов и линий гарантировано;

- Выполняемая работа характеризуется высокой производительностью и скоростью;

- Сам процесс осуществляется бесшумно, большое количество пыли и мусора отсутствует.

К минусам работы лазером можно отнести:

- Штамповочной метод обработки заготовок стоит значительно дешевле лазерного;

- В ходе обработки деревянных поверхностей в местах ее контакта с лазерным пятном остаются следы темного цвета;

- Сами лазерные станки (особенно промышленные образцы) стоят очень дорого;

- Существуют ограничения в области толщины рабочей поверхности материалов.

Ассортимент изделий, которые возможно изготовить на лазерном станке весьма широк, агрегат отлично подойдет для изготовления:

- Различных трафаретов и заготовок из фанеры;

- Металлических конструкторов и отдельных их элементов;

- Печатей и штампов;

- Уличных вывесок и дорожных указателей;

- Дизайнерских открыток;

- Предметов сувенирного назначения с гравировкой;

- Элементов декора, содержащих резные узоры;

- Декораций и ширм;

- Макетов для архитектурных проектов и многого другого.

Плюсы и минусы лазерной резки металлов

К преимуществам лазерной резки мы можем отнести:

- высокую точность работы, позволяющую изготавливать детали сложной конфигурации, а также изделия, имеющие дизайнерскую ценность, и декоративные элементы;

- возможность экономно расходовать металл за счет очень малой площади сечения лазерного луча и низкого процента отходов;

- способность работать с очень тонкими металлами без нанесения повреждений и деформации;

- высокую скорость резки, достигающую 60 м/ч;

- отсутствие необходимости дополнительно обрабатывать кромки полученных деталей после резки лазером;

- возможность обрабатывать разные металлы и сплавы.

Из недостатков следует выделить ограничение по толщине разрезаемого листового металла и высокую стоимость установок.

Процесс изготовления лазерного резака

Из компьютерного дисковода нужно извлечь красный диод, который прожигает диск при записи

Обратите внимание, что дисковод должен быть именно пишущим

После демонтажа верхних крепежей, извлекают каретку с лазером. Для этого аккуратно снимают разъемы и шурупы.

Для извлечения диода необходимо распаять крепления диода и извлечь его. Делать это нужно предельно аккуратно. Диод очень чувствительный и его легко повредить, уронив или резко встряхнув.

- Из лазерной указки извлекают содержащийся в ней диод, и вместо него вставляют красный диод из дисковода. Корпус указки разбирают на две половинки. Старый диод вытряхивают, подковырнув острием ножа. Вместо него помещают красный диод и закрепляют клеем.

- В качестве корпуса лазерного резака проще и удобнее использовать фонарик. В него вставляется верхний фрагмент указки с новым диодом. Стекло фонарика, являющееся для направленного лазерного луча преградой, и части указки надо удалить.

Лазерная указка

Лазерная указка

На этапе подключения диода к питанию от аккумуляторных батарей важно четко соблюсти полярность

- На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер.

Лазерный резак готов. Из-за малой мощности использовать в работе с металлом его нельзя. Но если необходим прибор, режущий бумагу, пластик, полиэтилен и другие подобные материалы, то этот резак вполне подойдет.

Рейтинг лучших моделей среднего ценового сегмента

TS 1060 (100W, W4 RECI)

Надежный прибор, предназначенный для проведения качественной резки и гравировки любых материалов, кроме металлических. Аппарат отлично подойдет для рекламной сферы, где необходимо наносить логотипы на акрил, пластик, бумагу и т.д.

Система управления отличается высокой надежностью и долговечностью. Интерфейс будет понятен даже неопытному пользователю. Кроме того, продукт отличается высокой точностью, благодаря качественным направляющим, которые перемещают лазерную головку без задержек. Для большего удобства используется сквозной тип стола, благодаря которому человек может разрезать длинные изделия.

Мощность лазерной трубки составляет 80 Вт, при этом срок службы – 10000 часов. Управление осуществляется посредством встроенного ЖК-дисплей, на котором имеются соответствующие клавиши. Поддерживается возможность установки USB накопителя.

станок для лазерной резки TS 1060 (100W, W4 RECI)

Достоинства:

- Прочность;

- Удобная эксплуатация;

- Высокая точность;

- Эффективность;

- Производительность;

- Срок службы излучателя;

- Оптимальная стоимость.

Недостатки:

Bodor BCL0605MU

Небольшое устройство, предназначенное для профессиональной резки, а также для гравировки неметаллических изделий. Благодаря компактным размерам, прибор можно установить практически в любое место.

В конструкции предусмотрены специальные отверстия, которые удаляют неприятные запахи. Чтобы было легче наблюдать за состоянием заготовки, используется специальное окно. Стол выполнен из нержавеющей стали, чтобы поднять его, задействуется специальный винт.

Особенность электрического двигателя – низкий уровень шума и вибрации. При этом обеспечивается высокая точность и производительность.

станок для лазерной резки Bodor BCL0605MU

Достоинства:

- Высокий срок службы;

- Качественный процессор;

- Точность;

- Производительность;

- Дизайн;

- Поддержка Wi-Fi.

Недостатки:

GM-1610 Reci W4, Чиллер CW500

Надежный вариант, который позволяет обрабатывать камень. Особенность конструкции – возможность быстрой разборки корпуса для проведения технического обслуживания. Для управления аппаратом присутствует специальный блок.

Мощность лазера – 80 Вт. Скорость гравирования составляет 700 мм в секунду. Максимальная толщина материала для раскроя – 20 мм. Рекомендуется использовать устройство при температуре от 10 до 45 градусов. Для охлаждения лазера применяется водяное охлаждение. Питается от сети 220 В.

Средняя стоимость – 450 000 рублей.

станок для лазерной резки GM-1610 Reci W4, Чиллер CW500

Достоинства:

- Понятное ПО;

- Простое обслуживание;

- Эффективность;

- Точность;

- Срок службы излучателя – 5000 часов.

Недостатки:

Разновидности лазерных приборов

Лазер состоит из элементов:

Лазер состоит из элементов:

- Особенного ключа энергии (системы накачки).

- Рабочего объекта, обладающего возможностью вынужденного излучения.

- Оптического резонатора (набор специализированных зеркал).

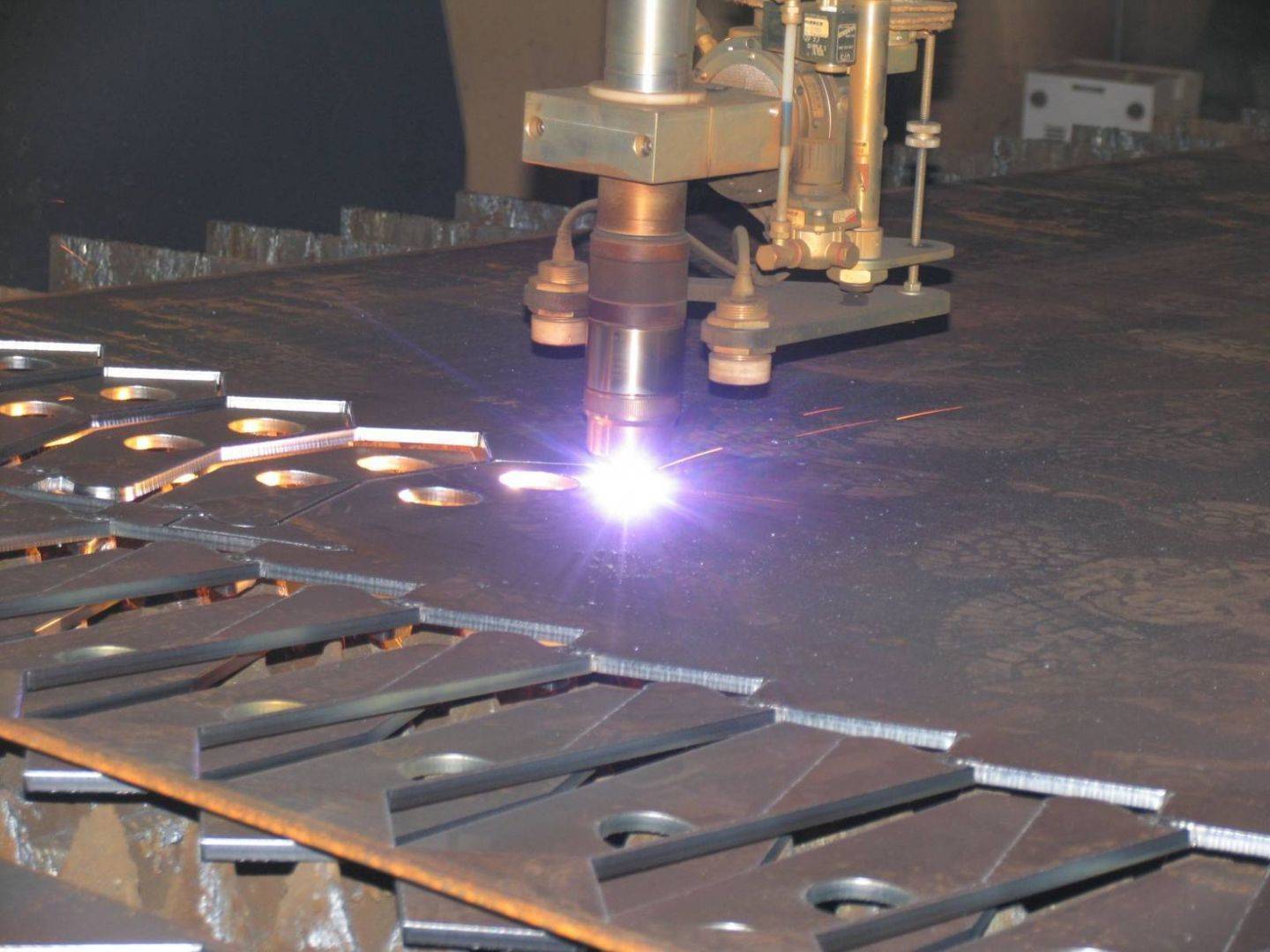

Принадлежность обработки к той или иной вариации определяется по методу применяемого лазера и его мощи. Сейчас имеется следующее классифицирование лазеров:

- Твердотельные (мощь не более 7 квт).

- Газовые (мощь до 22 квт).

- Газодинамические (мощь от 110 квт).

В производственных целях большей известностью пользуется обработка железа с твердотельным прибором. Светоизлучение может подаваться в импульсном или сплошном режиме. В качестве трудового тела применяется рубин, стекло с добавкой неодима или CaF2 (флюорит кальция). Главным достоинством твердотельных лазеров считается способность создания мощного импульса энергии за несколько секунд.

Газовые лазеры используются для обработки железа в технологических и научных целях. Активным катализатором выступает смесь газообразного азота, углекислого газа и гелия, элементы которых активизируются электрическим разрядом и дают лазерному лучу монохромность и направленность.

Огромной мощностью отличаются газодинамические устройства. Рабочее тело — углекислый газ. Сначала газ прогревается до самой высокой температуры, потом он пропускается через небольшой канал, где случается расширение и последующее охлаждение углекислого газа. В результате этой процедуры выделяется энергия, применяемая для лазерной обработки железа.

Газодинамические устройства можно применять для обработки железа с любой поверхностью. Благодаря небольшому расходу лучевой энергии, их можно разместить на расстояние от обрабатываемой части и при этом сберечь качество резки железа.

Преимущества и недостатки лазерной резки

Лазерная резка обладает неоспоримыми преимуществами.

Лазер позволяет работать с металлами различной толщины (медными – толщиной от 0,2 до 15 мм, алюминиевыми – от 0,2 до 20 мм, стальными – от 0,2 до 20 мм, из нержавейки – до 50 мм).

Поскольку режущий инструмент не контактирует с заготовкой, то можно обрабатывать хрупкие и легко деформирующиеся детали.

Принцип лазерной резки позволяет создавать детали различной конфигурации (особенно при использовании установок с компьютерным обеспечением). Достаточно загрузить в программу чертеж детали, и оборудование выполнит резку самостоятельно, при этом точность будет весьма высокой.

Лазерная резка позволяет работать с высокой скоростью. При необходимости изготовления малой партии деталей она позволит обойтись без таких процессов, как штамповка и литье.

Благодаря лазерной резке снижается себестоимость готовых деталей, а значит, и их конечная цена. Это обусловлено минимумом отходов и чистотой среза.

Процесс резки лазером является наиболее универсальным, позволяющим справляться со сложными задачами.

При этом лазерная резка обладает малым количеством недостатков, среди которых высокое потребление энергии. Именно поэтому такой способ обработки является самым дорогим. Впрочем, если сравнить обработку лазером со штамповкой, для которой требуется дополнительно изготовить оснастку, то использование первого будет более экономичным. Еще одним минусом является небольшая толщина разрезаемых деталей (максимум 20 мм).

WATTSAN 1530

Металлообрабатывающие станки Wattsan набирают свою популярность и не дают шансов не включить в ТОП нашего рейтинга станок Wattsan 1530. Секрет успеха — в постоянно вносимых доработках в конструкцию оборудования. Компанией предлагается большая вариативность при выборе лазерного источника: IPG, Raycus, MAX Photonics. По данным компании IPG (мирового лидера среди производителей источников) Wattsan — один лидеров по объемам продаж в РФ.

Станок подойдет для крупных промышленных предприятий, но при этом нельзя сказать, что он очень дорогой и не предназначен для частного использования.Напротив! Стоит отметить его высокую скорость окупаемости и гибкость для работы с металлами, так как он одинаково легко справится с листовым железом (черным металлом), нержавейкой, алюминием, медью, латунью и не только.[media=https://www.youtube.com/watch?

Процесс

Промышленная лазерная резка стали с инструкциями по резке, запрограммированными через интерфейс ЧПУ

Генерация лазер Луч включает в себя стимуляцию лазерного материала электрическими разрядами или лампами в закрытом контейнере. По мере того как возбуждающий материал стимулируется, луч отражается внутрь посредством частичного зеркала, пока не наберет достаточную энергию для выхода в виде потока монохроматического когерентного света. Зеркала или волоконная оптика обычно используются для направления когерентный свет на линзу, фокусирующую свет в рабочей зоне. Самая узкая часть сфокусированного луча обычно меньше 0,0125 дюйма (0,32 мм) в диаметре. В зависимости от толщины материала, пропил возможна минимальная ширина 0,004 дюйма (0,10 мм). Чтобы можно было начинать резку не с кромки, а с другого края, перед каждым резом делается прожиг. Пирсинг обычно включает в себя мощный импульсный лазерный луч, который медленно проделывает отверстие в материале, что занимает около 5–15 секунд для толщины 0,5 дюйма (13 мм). нержавеющая сталь, Например.

Параллельные лучи когерентного света от лазерного источника часто попадают в диапазон диаметров 0,06–0,08 дюйма (1,5–2,0 мм). Этот луч обычно фокусируется и усиливается линзой или зеркалом в очень маленькое пятно размером около 0,001 дюйма (0,025 мм) для создания очень интенсивного лазерного луча. Чтобы добиться максимально гладкой поверхности при контурной резке, направление луча поляризация должен вращаться по периметру контурной заготовки. Для резки листового металла фокусное расстояние обычно составляет 1,5–3 дюйма (38–76 мм).

Преимущества лазерной резки перед механическая резка включают более легкое удержание обрабатываемой детали и меньшее загрязнение заготовки (поскольку нет режущей кромки, которая может загрязняться материалом или загрязнять материал). Точность может быть лучше, поскольку лазерный луч не изнашивается во время процесса. Также снижается вероятность деформации разрезаемого материала, поскольку лазерные системы имеют небольшой зона термического влияния. Некоторые материалы также очень трудно или невозможно разрезать более традиционными способами.

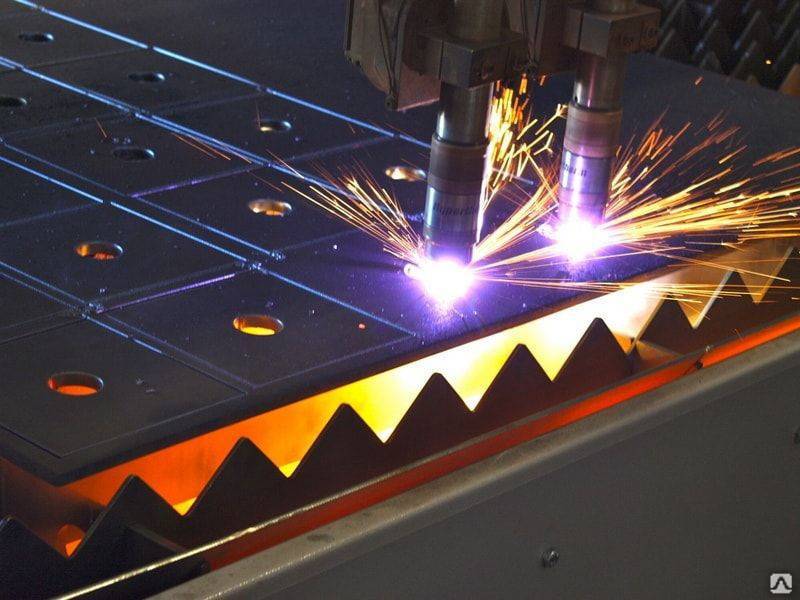

Лазерная резка металлов имеет преимущества перед плазменная резка быть более точным и использование меньшего количества энергии при резке листового металла; однако большинство промышленных лазеров не могут прорезать металл большей толщины, чем плазма. Новые лазерные станки, работающие на более высокой мощности (6000 Вт по сравнению с ранними станками для лазерной резки мощностью 1500 Вт), приближаются к плазменным станкам по способности резать толстые материалы, но капитальные затраты на такие станки намного выше, чем у плазменных. станки для резки толстых материалов, например, стального листа.

В чем разница между готовыми изделиями

Это объясняется единым принципом действия любого лазерного резака металла, который заключается в следующем:

Принцип работы лазерной резки

Принцип работы лазерной резки

- В ходе процедуры резки лазер воздействует на металлическую поверхность таким образом, что на ней образуется окислитель, который повышает коэффициент поглощения энергии.

- Мощное излучение заставляет материал нагреваться.

- В месте соприкосновения луча лазера с металлом создается очень высокая температура, приводящая к расплавлению металлической поверхности.

Отличие в работе заводского и лазерного самодельного резака лежит в их мощности, а соответственно и в глубине врезания лазера в поверхность метала. Так, заводские модели оборудуются высококлассными материалами, что обеспечивает достаточный показатель углубления. Самодельные же резаки способны врезаться всего на 1-3 см.

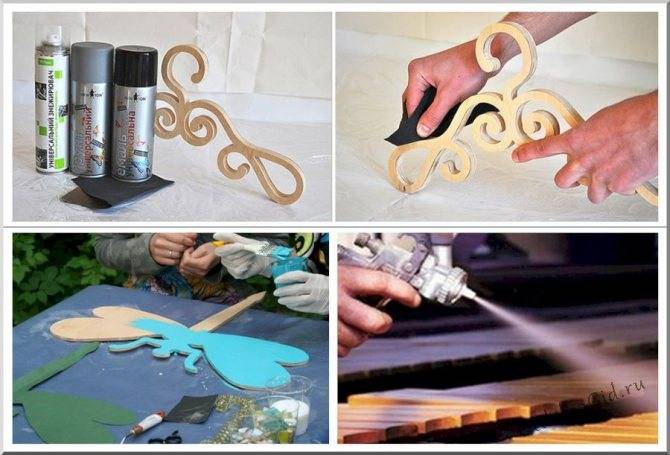

Финишная обработка и покраска

Схема процесса:

- Вырезанные детали проходят шлифовку, при необходимости обрабатываются края. Это может потребоваться, если лазер оставил обожженные участки.

- Элементы пропитываются грунтовкой. Раствор должен подходить по составу к декоративному покрытию.

- Покраска проводится при помощи кисточки, валика или распылителя, в зависимости от площади обработки. Нанесение осуществляется в два слоя. Если этого мало, то каждый последующий слой наносится тоньше предыдущего.

- Для защиты и придания глянца фанерные детали покрываются лаком.

В отличии от фрезерной обработки, лазерный раскрой предусматривает обязательную шлифовку торцов изделия, после чего кистью или при помощи краскопульта фанера окрашивается После завершения всех работ декор для дома отправляется на просушку и окончательную сборку.

В отличии от фрезерной обработки, лазерный раскрой предусматривает обязательную шлифовку торцов изделия, после чего кистью или при помощи краскопульта фанера окрашивается После завершения всех работ декор для дома отправляется на просушку и окончательную сборку.

Применение лазерной резки металла

Благодаря своим преимуществам и использованию современного точного оборудования, лазерная резка металла применяется для создания:

Благодаря своим преимуществам и использованию современного точного оборудования, лазерная резка металла применяется для создания:

- Деталей машиностроительной техники.

- Декоративных подставок, стеллажей, полок и оборудования для торговой промышленности.

- Элементов котлов, емкостей, дымоходов и печей.

- Деталей дверей и ворот, кованных ограждений.

- Индивидуального дизайна шкафов и корпусов.

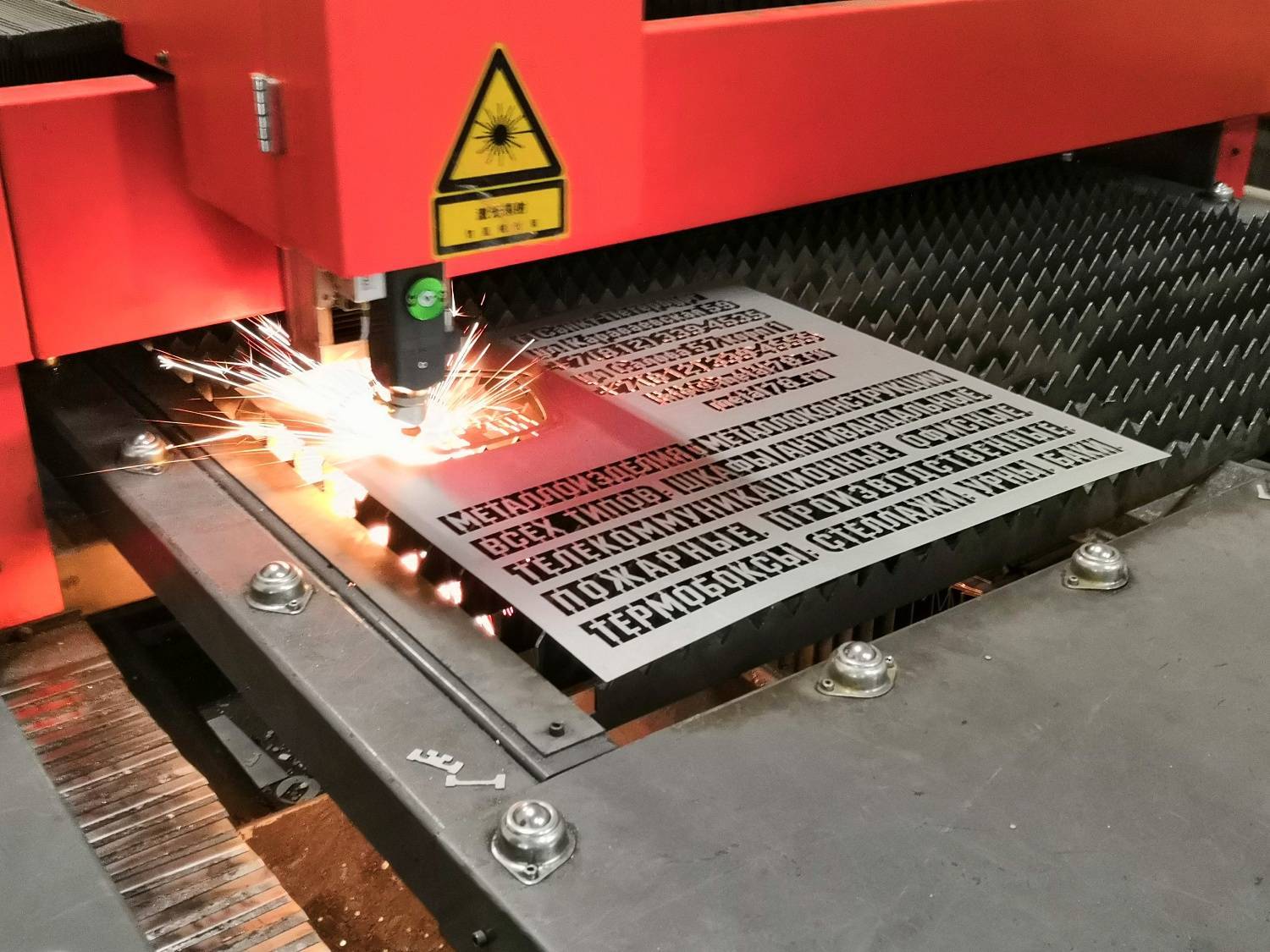

- Оригинальных вывесок, трафаретов, букв и шаблонов.

Применение лазерной резки имеет множество преимуществ перед другими видами обработки металла. Поэтому все больше предприятий используют в своем производстве именно лазерную обработку металла.

![Лазерный резак по металлу [своими руками]](https://labequip.ru/wp-content/uploads/1/0/7/10756f52d2393ad3a1e7cdf6bd5618c6.jpeg)

![Ручная плазменная резка [аппараты, оборудование, видео]](https://labequip.ru/wp-content/uploads/8/7/6/87620021865408d69d84bac12cc5f8cd.jpeg)