Процесс изготовления

Для изготовления силовых деталей станка необходимо использовать листовой металл толщиной 10 мм. Чтобы нарисовать контуры таких деталей для их дальнейшей вырезки, можно ориентироваться на чертеж. Точно соблюдать размеры нет никакой необходимости, так как от них будут зависеть только габариты деталей, которые вы соберетесь обрабатывать на ленточном гриндере. Нарисовать контуры деталей на листе металла можно маркером, а для их вырезания использовать болгарку и электролобзик. Намного проще вырезать такие детали при помощи плазменного резака, но не у всех дома есть такое оборудование.

Читать также: Измельчитель веток своими руками для отопления чертежи

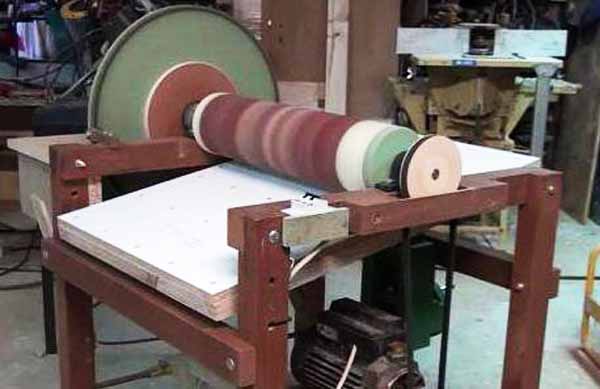

Основание, детали корпуса станка и двигатель перед сборкой

Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм. Для сборки основания гриндера можно использовать винтовые соединения, но тогда вам придется сверлить множество отверстий, которые значительно ослабят всю конструкцию. Намного проще и надежнее будет выполнить сборку основания вашего станка при помощи электросварки.

Много времени потребуют полукруглые пазы на деталях ленточного гриндера, обеспечивающих поворот платформы, на которой размещены ролики. Чтобы самому сделать такие пазы, необходимо будет повозиться с дрелью, шарошками и напильником, а также задействовать бормашинку. Можно значительно облегчить себе задачу, если доверить сделать такие пазы квалифицированному фрезеровщику.

Макет станка из пластика: благодаря поворотному узлу, гриндер может находиться как в вертикальном положении…

Для изготовления роликов вашего самодельного мини-станка лучше всего использовать титан или дюралюминий (Д16). Если же возможности найти болванки из этих материалов нет, то можно использовать и сталь, но тогда ролики необходимо максимально облегчить, выбрав металл из их внутренней части. Для изготовления роликов самодельного станка вам потребуется помощь квалифицированного токаря, только позаботьтесь о том, чтобы подготовить для него чертеж.

Самый большой ролик ленточного гриндера, который будет фиксироваться на валу электродвигателя, в любом случае необходимо будет сделать из стали, так как титановую болванку такого диаметра найти очень сложно, а дюралюминий может не выдержать значительных нагрузок. Для всего самодельного станка вам потребуется изготовить 4 ролика, размеры которых (диаметр) составляют: приводной ролик — 150 мм, натяжной — 100 мм, два маленьких — 70 мм. Если вы собираетесь сделать мини-станок, то диаметры роликов могут быть и меньше.

…так и в горизонтальном

Когда вы соберете свой самодельный станок с готовыми роликами, очень важно, чтобы они располагались строго по одной линии. В противном случае вы будете постоянно сталкиваться с соскакиванием ленты

Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании

Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм

Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании. Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм.

Готовые ролики вашего самодельного ленточного гриндера должны иметь гладкую поверхность, об этом необходимо сказать токарю, который будет их изготавливать. Подшипники, на которых они будут вращаться, должны быть только закрытого типа, в противном случае их быстро забьет пыль, образующаяся в процессе работы шлифовального станка. Чтобы ваше самодельное оборудование работало долго и без сбоев, необходимо выбирать для него подшипники, обладающие классом не ниже 6-го. Ролики шлифовального станка вращаются с высокой частотой, поэтому подшипники для них должны быть очень качественными.

Готовый гриндер в горизонтальном положении с дополнительным столиком

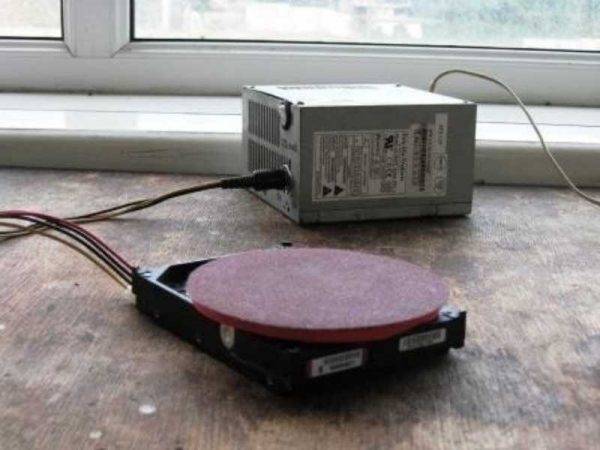

Как сделать шлифовальную машинку

Сделать простую машинку можно из жесткого диска вашего ПК. Для этого вам понадобится сам жесткий диск, абразив, блок питания ПК. Предназначаться она будет для работы с мелкими деталями. При разборке диска следует наклеить абразив на вращающуюся плоскость. После этого конструкцию нужно подключить к БП (блоку питания), а затем закрепить всю конструкцию на рабочей плоскости стола, снабдив регулятором оборотов, выключателем.

Шлифовальная машинка по дереву своими руками

Шлифовальные машинки представлены следующими видами:

- эксцентриковые или орбитальные;

- вибрационные;

- угловые;

- ленточные.

При изготовлении машинки вам будут необходимы:

- электрический мотор;

- источник питания.

Силовой агрегат нужно взять из бытовых приборов, например, от вентилятора, блок питания – компьютерный, аккумулятор – бытовой. В качестве основания для вышеназванных элементов подойдет доска из дерева, на которую шурупами следует закрепить аккумулятор с электромотором. Кнопку «пуск» нужно прикрепить к основанию саморезами. Жилы проводов фиксируются с помощью скоб промышленного степлера. Рабочей деталью инструмента служит шлифовальный круг, который можно приобрести самостоятельно. Приводиться в движение абразивный диск будет с помощью электромотора с применением двух втулок. Можно усилить конструкцию устройства, если в качестве двигателя взять мотор от стиральной машинки. Помимо полировальных дисков, в этом случае на инструмент можно устанавливать точильные и абразивные.

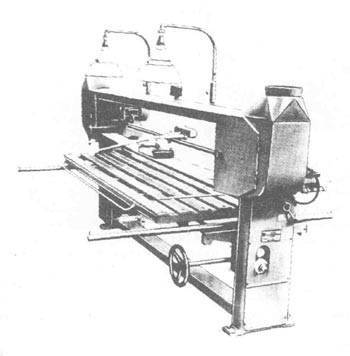

Самодельная ленточная шлифмашина

В качестве рабочего элемента в этом виде устройств выступает шлифовальная лента из абразива. Сделанная своими руками машинка будет стационарной, а иметь большие габариты, по сравнению с промышленным образцом. Для изготовления образца лучше всего использовать силовой агрегат мощностью 2–3 кВт и частотой вращения ротора 1500 об/мин. Радиус ведущего барабана напрямую влияет на скорость перемещения ленты. Чем он больше, тем скорость движения ленты выше. Самодельная конструкция не позволит регулировать скорость ленты, однако можно влиять на силу натяжения путем смещения неподвижной оси натяжного вала, закрепленного на валу двигателя, относительно рабочего стола. Верстак для шлифовальной машинки должен быть изготовлен из дерева или металла. Лента для шлифовальной машинки может быть сделана из абразивной бумаги, продающейся в строительном магазине. Рабочий элемент, каким является наждачная лента, приводится в движение с помощью трансмиссии и барабанов силовым агрегатом. Валы делятся на ведущий и ведомый. Барабаны можно изготовить, используя листы ДСП, обработав их на токарном станке так, чтобы в результате обработки получились диски около 20 см в диаметре. При обработке следует учесть одну вещь: края валов обязаны иметь больший диаметр, по сравнению с центральной частью, для автоматического удерживания ленты. Габариты стеллажа будут зависеть от ширины ленты и расстояния между валами. В месте расположения валов в полотне необходимо проделать прорези для плавного прохождения ленты.

Как сделать мини шлифовальную машинку своими руками

Для начала вам необходимо найти пенопласт, чтобы подготовить основу для устройства. После этого вам нужно вырезать отверстие для установки в него выключателя. Затем понадобится изолента и источник питания, например, известная батарейка Крона. Приматываем к пенопластовому основанию изолентой батарею питания (Крону). Берем пробку из-под шампанского и стержень ручки. Обрезаем стержень до нужной длины, после этого надеваем стержень ручки на пробку тупым концом и вставляем острие стержня в отверстие для вала моторчика. После этого вам необходимо ножницами вырезать под размеры пробки полоску абразивной ленты. После того как вы вырезали ленту, ее следует наклеить на пробку по окружности. Эта конструкция из пробки и будет являться рабочей деталью машинки. Внимательно осматриваем все провода и соединяем их скрутками, изолируем соединения изолентой. Пробуем запустить получившееся устройство. Теперь у вас появилась своя мини машинка. Такой аппарат пригодится для выполнения несложных мелких работ, для которых обычная шлифовальная машинка будет слишком велика и неудобна. Если вы наблюдательный и терпеливый, а также усидчивый человек, сделать своими руками шлифовальную машинку совсем нетрудно. Для этого вам нужны только ловкие руки и немного терпения.

Варианты изготовления своими руками

Рассмотрим способы сборки шлифовальных станков разных типов:

Дисковый

Самый простой способ создания дискового станка — закрепленная на столе электродрель с установленным шлифовальным кругом. Другой доступный вариант — изготовление и установка шлифовального диска на вал циркулярной пилы. При этом, надо собрать устройство для уменьшения скорости вращения (система понижающих шкивов или электронное устройство).

Если необходимо сделать станок «с нуля», придется собрать:

- Опорную площадку с подставкой для электродвигателя.

- Подставку или рабочий стол.

Диск под установку абразива с возможностью крепления на вал двигателя.

Мнение эксперта

Левин Дмитрий Константинович

Как правило, изготавливают фанерные диски, которые устанавливают на вал с помощью муфты и резьбового крепления. Этот узел придется заказать у токаря. Высота стола должна быть такой, чтобы крепление диска находилось ниже его плоскости.

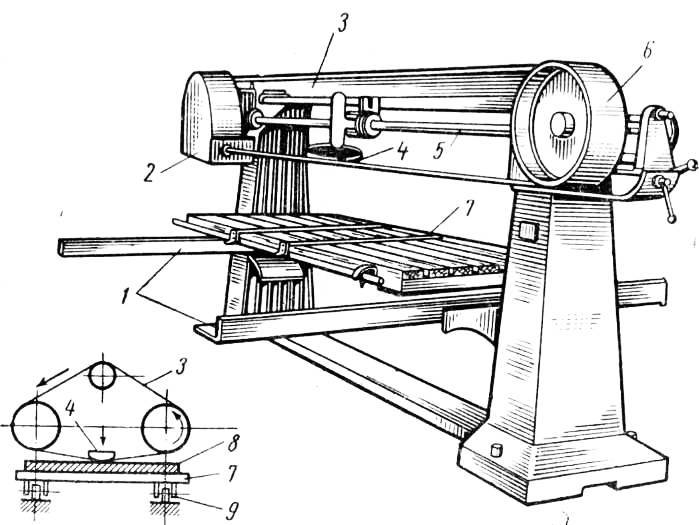

Ленточный

Для сборки такой шлифовальной установки надо действовать поэтапно:

- Собрать станину. Она представляет собой две тумбы, на которых будут установлены приводной барабан с электродвигателем и приводной барабан с натяжным устройством.

- Соединить тумбы рамой, на которой будет двигаться рабочий стол (по горизонтали, перпендикулярно движению ленты).

- Собрать устройство подъема рабочего стола для регулировки высоты при обработке больших деталей.

- Изготовить устройство для перемещения «утюжка».

- Изготовить защитный кожух и подключить к нему патрубок системы пылеудаления.

- Собрать электрическую систему запуска и остановки станка (кнопка «пуск», автомат и т.п.).

Наибольшую сложность представляют собой барабаны для установки абразива, натяжные устройства к ним и система подъема/опускания стола. Их придется частично заказывать у токаря, частично собирать на месте. Найти готовые узлы вряд ли удастся, поскольку они очень специфичны и редко встречаются на распространенных механизмах.

Барабанный станок

Самым простым вариантом станет установка электродвигателя так, чтобы его вал проходил сквозь отверстие в рабочем столе. Для этого надо собрать станину в виде опорной площадки с подставкой и вертикальной пластиной. На ней делаются отверстия и крепится электродвигатель. Барабан устанавливается на валу при помощи резьбового крепления. Его проще всего изготовить из древесины, или использовать отрезок от пластиковой трубы для канализации. Наждачную бумагу обертывают вокруг барабана и фиксируют саморезами или мелкими гвоздями.

Во всех случаях надо обеспечить невысокую скорость движения абразива. Надо выбирать электродвигатели с количеством оборотов не более 1000. Особо опасными станками являются ленточные. При высокой скорости движения край ленты способен разрезать любой материал и причинить серьезные травмы.

Выбор материала

В домашних условиях проще всего изготовить станок из древесины. Однако, следует учитывать, что она имеет малый вес и не способна погасить биения станка. Поэтому понадобится высокая жесткость соединений и прочное крепление станины к полу. Другой вариант — металлическая станина из уголка, швеллера или двутавра.

Такой станок массивнее, тяжелее, вибрация и биения будут легче гаситься. Однако, понадобятся сварочные работы, нарезка заготовок и прочие действия с металлом, что доступно не всем. Окончательный выбор определяется возможностями и предпочтениями владельца.

Виды ленточных шлифовальных станков

Разные станки отличаются рабочими характеристиками – мощностью, конструкцией, частотой вращения насадки. Подбор станка зависит от характера предстоящих работ. Среди множества разных моделей можно выделить такие разновидности оборудования.

Станок Гриндер

Применяется для грубой обработки поверхности. Снятия лакокрасочных материалов.

Годится для выполнения простых шлифовальных и очистительных работ. Для этого применяют Гриндеры со скоростью до 20 метров в секунду, мощностью в 1.1 кВт. Стоят такие модели от 15 тысяч рублей.

Промышленные агрегаты такого типа рассчитаны на непрерывную работу в цеху. Скорость движения ленты составляет 35 м/с, мощность – 2,2 кВт. Средняя стоимость – 55 тысяч рублей.

Станок JET

Предназначены для использования профессионалами и любителями. Станки могут шлифовать торцы и кромки деревянных поверхностей, удалять старые покрытия и закруглять грани.

Стоимость станков составляет 12 — 40 тыс. руб. Цена зависит от мощности, размеров и набора функций.

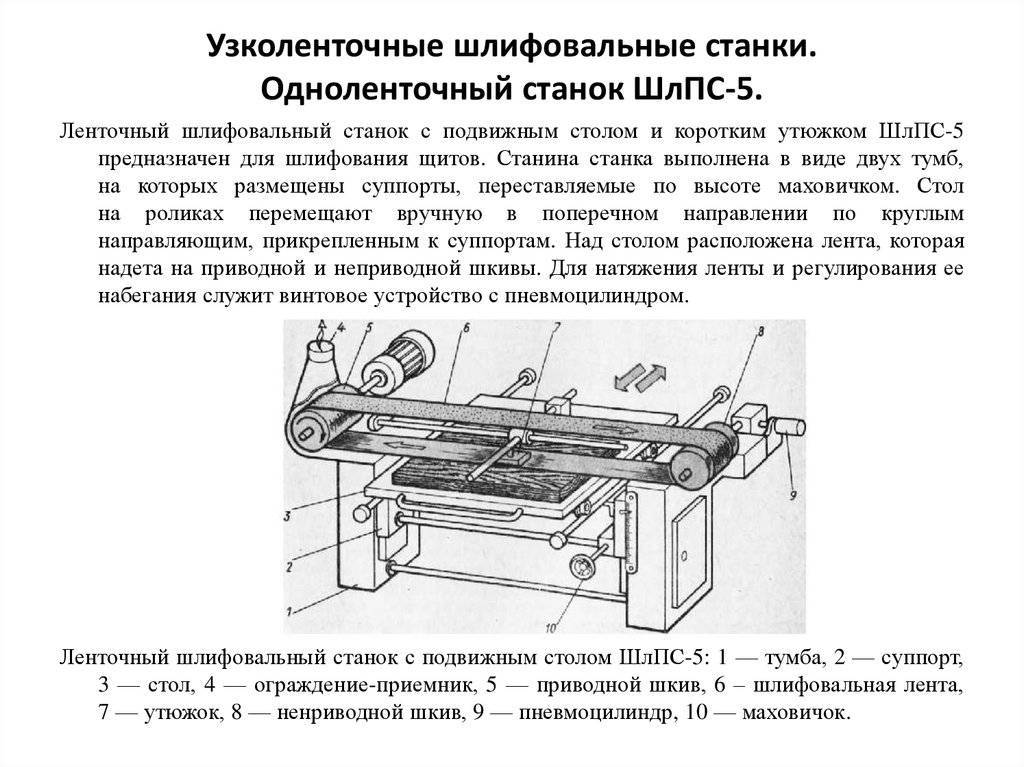

Станок ШЛПС

Используется для обработки древесины. Он многофункционален. Имеет механический подъем стола для плоского шлифования деревянных изделий. Рабочий стол может использоваться с деталями неограниченной длины. Цена складывается в зависимости от размеров станка. В среднем 15-60 тысяч.

Станок Зубр

Используется для обработки деревянных изделий. Лента и круг позволяют выполнять различные виды шлифования. Электромагнитный выключатель защищает оборудование от скачков напряжения. Мощность, размер ленты и диска влияют на цену. Она составляет 4500 — 8500 тыс.

Советы и рекомендации при выборе шлифовального станка

Чтобы не ошибиться с выбором при покупке шлифовального станка, нужно знать некоторые нюансы. Сейчас мы дадим советы, которые помогут вам при выборе качественного прибора:

перед выбором обязательно осмотрите станок на наличие механических повреждений. Если они присутствуют, то, возможно, станок б/у (не новый);

также перед покупкой обязательно следует запустить аппарат, проверить его работоспособность. Очень часто покупатели не делают этого при покупке, и им могут продать некачественный, бракованный товар;

при выборе следует учитывать и характеристики станка

Нужно обращать внимание на максимальную мощность двигателя, присутствие систем безопасности, прочность корпуса и сопротивление на раме. Также важными показателями станка являются его выносливость при долговременной работе и устойчивость к изменениям температуры.

Голосование за лучший шлифовальный станок

Какой бы вы выбрали шлифовальный станок или посоветовали?

Зубр ЗШС-330

Сохраните результаты голосования, чтобы не забыть!

Чтобы увидеть результаты, вам необходимо проголосовать

Диск или лента? И привод

Разновидностей шлифовальных станков в промышленности применяется едва ли не больше, чем токарных. Известный всем умельцам наждак – мотор с парой шлифовальных кругов (или одним кругом) – это тоже гриндер. Для себя в домашних условиях имеет смысл делать или дисковый торцевой (тарелочный), или ленточный гриндер. В первом абразив нанесен на вращающийся жесткий диск; во втором – на эластичную ленту, обегающую систему шкивов и роликов. Дисковый более подойдет для шлифовки простых деревянных деталей и грубой или средней чистоты – металлических. На ленточном гриндере возможно производить также точную и чистую доводку профилированных деталей сложной формы, в т.ч. крупногабаритных, см. далее.

Дисковый гриндер очень просто получается из того самого наждака или подходящего по мощности мотора, см. ниже. Нужно заказать переходник с вала электродвигателя под хвостовик тарельчатого шлифовального круга на металлической основе. Или под зажимной патрон, тогда на том же моторе можно будет соорудить мини токарный станок, см. рис.:

Самодельный дисковый гриндер

«Тарелка» подойдет изношенная: на обрез ее борта наклеивают диск из тонкого (4-6 мм) волокнистого пластика, а на него – абразив. Как сделать торцевой гриндер своими руками, см. след. ролик.

Видео: самодельный торцевой гриндер

Разница между дисковым и ленточным гриндером не только в возможностях использования. Если взять обычные домашние поделки, то для дискового гриндера хватит мощности привода в 250-300 Вт на валу. Для мелких деревянных деталей – и 150-170 Вт. Это мотор от старой стиральной машины, прямая (обычная) дрель или шуруповерт. А вот для ленточного гриндера понадобится движок от 450-500 Вт: трехфазный с батареями пусковых и рабочих конденсаторов. Если предполагается обрабатывать крупногабарит, то мощность мотора – от 1-1,2 кВт. Причем батареи конденсаторов для того и другого обойдутся ненамного дешевле самого движка.

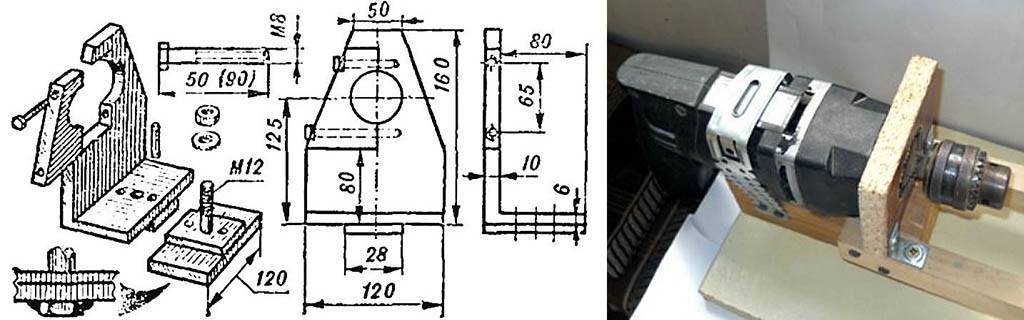

Дрель или шуруповерт как привод гриндера удобны и тем, что позволяют оперативно менять скорость движения абразива (см. далее) штатным регулятором частоты вращения. Нужно только, во-первых, сделать для дрели держатель, жестко фиксирующий инструмент. Во-вторых, упругую переходную муфту с дрели на хвостовик диска, т.к. добиться их точной центровки без специального оборудования сложно, а биение сведет на нет точность обработки и может повредить инструмент-привод.

Чертежи держателя дрели для использования ее как привода домашнего металлорежущего станка даны слева на рис.:

Чертежи держателя дрели для привода гриндера (шлифовального станка)

Поскольку ударные и нерегулярные знакопеременные нагрузки на привод в гриндере на порядок ниже, чем, скажем, в токарном станке, держатель дрели для него возможно сделать из твердого дерева, фанеры, ДСП, МДФ, справа на рис. Диаметр крепежного (большого) отверстия – по шейке дрели. Дрель весьма желательно использовать без ударного механизма и со стальной обечайкой на шейке (под установку передней рукоятки).

Муфта

Для переходной муфты понадобится отрезок стального прута (не обязательно точеный) того же диаметра, что и хвостовик приводного вала гриндера, и отрезок армированного ПВХ шланга (садового поливного) с просветом таким, чтобы туго натягивался на прут и хвостовик. Длина «свободного» шланга (между торцами прута и хвостовика в нем) – 3-5 см. Длина выступающей части прута должна быть достаточна для надежного зажима в патроне дрели. После сборки муфты на месте шланг на хвостовике и пруте туго затягивается хомутами; можно проволочными. Такая муфта полностью парирует расцентровку привода и ведомого вала до 1-1,5 мм.

Шлифовальный станок из болгарки

Необходимые материалы:

- листовой металл;

- деревянный брусок;

- стальной уголок;

- подшипники;

- болты с гайками;

- пружина.

Основой для изготовления данного шлифстанка послужит болгарка. Все остальные элементы конструкции изготовим из толстого металла и уголка. Но давайте обо всем по порядку.

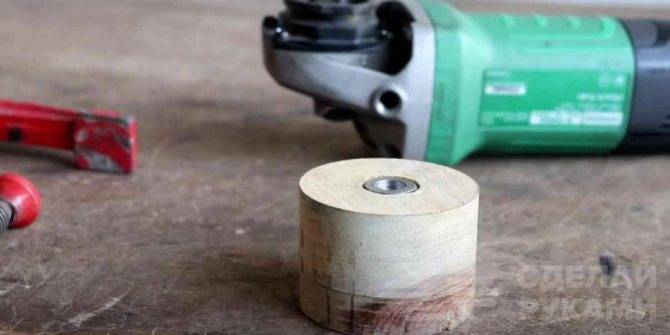

Шаг первый: изготовление приводного ролика.

Берем деревянный брусок подходящий по размеру, и округляем его на токарном станке. Либо можно использовать уже готовый кругляк из дерева. Отрезаем от него нужным нам кусочек.

Высверливаем по центру заготовки посадочное место под гайку, и запрессовываем ее в отверстие с помощью слесарных тисов или киянкой.

Устанавливаем изготовленный ролик на болгарку, и придаем ему форму бочонка, убирая все лишнее об наждачную бумагу крупной зернистости, закрепленную на доске. Либо можно обработать заготовку на точильном станке.

Шаг второй: изготовление стойки и основания.

Из листового металла вырезаем заготовку требуемой длины и формы. Высверливаем в стойке одно отверстие, и несколько крепежных отверстий, чтобы можно было ее прикрепить к корпусу редуктора УШМ.

Далее изготавливаем основание станины. Для этого нам потребуется два уголка. Отрезаем заготовки подходящей длины, и сверлим в них крепежные отверстия. После этого крепим стойку между уголками, как показано на фото ниже.

Шаг третий: изготовление механизма натяжения шлифовальной ленты.

На следующем этапе приступаем к изготовлению блока натяжения, который состоит из подвижной крепежной пластины и ведомого ролика.

Отрезаем пластину нужной формы и длины. Крепим ее к верхней части стойки. После этого в просверленные отверстия вкручиваем болт с подшипниками (ведомый ролик).

Шаг четвертый: окончательная сборка шлифовального станка.

Крепим к болгарке стойку, после чего на вал редуктора УШМ накручиваем приводной ролик. Между подвижной частью блока натяжения и стойкой устанавливаем возвратную пружину.

Последний этап — изготовление опорной пластины для шлифленты и рабочего столика для удобной работы с заготовками. Красим эти детали, затем крепим к станине. Стойку также надо будет покрасить.

Устанавливаем шлифовальную ленту, после чего можно приступать к работе. Самоделка готова.

Пошаговый процесс изготовления самодельного шлифовального станка можно увидеть в видеоролике ниже.

Конструкция получилась довольно компактной и аккуратной. И самое главное — мы обошлись без использования сварочного аппарата. Идея самоделки принадлежит автору YouTube канала Mistry MakeTool.