Устройства

Машины для литья алюминия под давлением отличаются рядом особенных технических характеристик. Зная некоторые параметры и выбирают наиболее подходящее оборудование, на котором предстоит работать:

- Производительность. Стоимость машины для литья алюминия под давлением напрямую зависит от того, сколько деталей она способна изготовить за один час и при использовании в производственном режиме за 8–10 рабочего времени. Чем выше производительность, те выше стоимость машины.

- Масса отливок. Этой характеристики зависит и то какими насосами, двигателями поршнями с наконечниками должно быть укомплектовано устройство.

- Габариты и вес оборудования. Выбор полностью зависит от размера производственного помещения и общих производственных площадей.

Машины, предназначенные для литья алюминия под давлением, имеют непосредственное отношение к крупногабаритной производственной технике, хотя современные производители предлагают и оборудование, созданное для использования на мини-заводах. Большую роль в выборе играет стоимость машины. Она основана на совокупности всех выше перечисленных качеств, которыми должно обладать оборудование, используемое как в производстве, так и в условиях небольшой мастерской.

Большинство современных моделей машин для литья алюминия под давлением оснащены компьютерным блоком, многочисленными датчиками, способными считывать и анализировать данные о выполнении операций, высококлассной гидравлической системой. Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

Источник

Электрическое оборудование для литья под давлением преимущества и недостатки

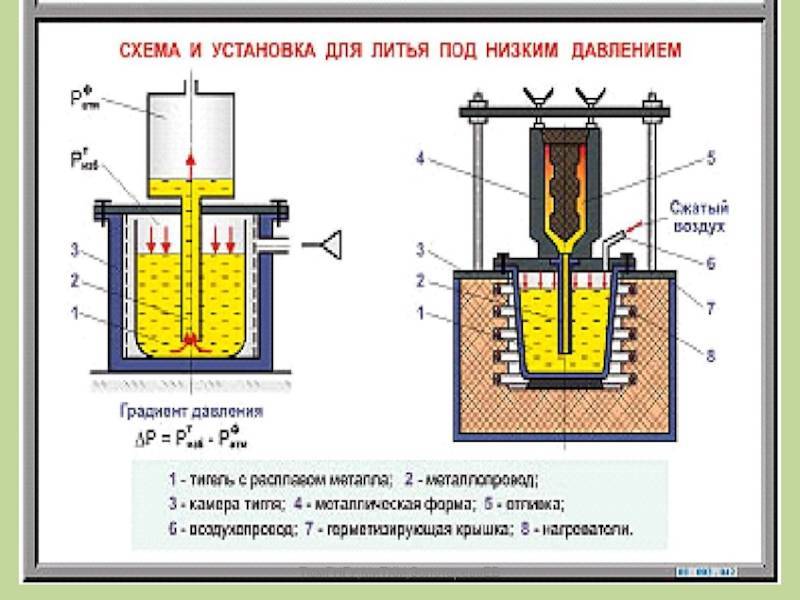

К электрооборудованию для литья под низким давлением, прежде всего, относятся плавильные печи, предназначенные для нагрева тигля. Они монтируются на стальных рамах и снабжены нагревательными спиралями из высокоомных сплавов, заключенными в керамические трубки. Печь также оборудована датчиками температуры и системой регулирования нагрева.

Машина для литья под давлением

Основным преимуществом электрической печи перед газовыми или мазутными печами являются

- простота конструкции;

- легкость регулировки;

- простота подключения к системам автоматике;

- низкая пожароопасность.

В качестве недостатка можно отметить высокую по сравнению с топливными печами стоимость ресурса в расчете на ту же массу расплавляемого металла. Разница становится заметной при больших партиях и соответственно при большой суммарной массе отливок.

https://youtube.com/watch?v=YsrpckUf9oA

Система нагнетания воздуха (или инертного газа) обычно делается электрической.

Общая тенденция в производстве оборудования

Применение литья металлов под давлением

Преимущества метода обуславливают его широкое применение на предприятиях самого разного профиля.

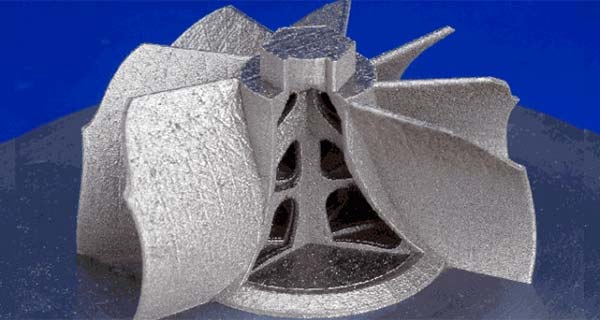

Аэрокосмическая область применения литья под давлением

Литье под низким давлением применяют в следующих отраслях:

- Аэрокосмическая. Детали самолетов и космической техники.

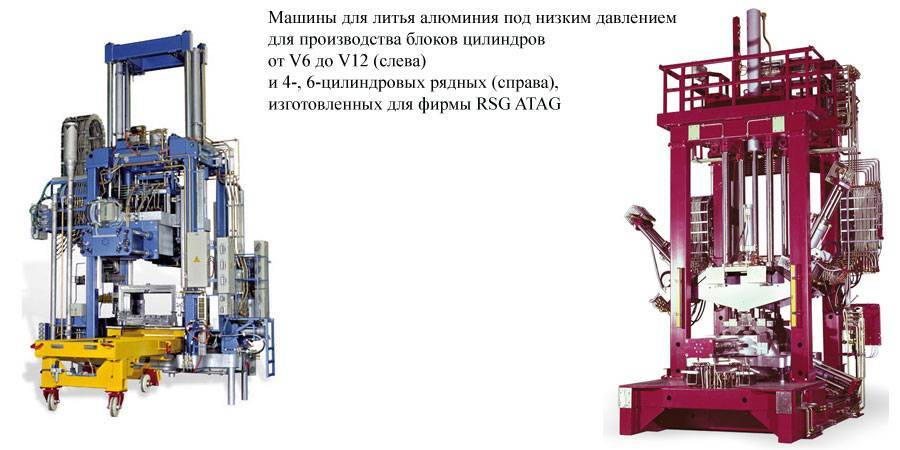

- Автостроительная. Блоки цилиндров, корпуса и детали карбюраторов, масляных и топливных насосов, гидравлики, кондиционеров и т.п.

- Производство бытовой техники. Рамы и корпуса, детали и агрегаты.

- Приборостроение. Корпуса и шасси.

- Отопительные приборы.

- Производство компьютерной техники и смартфонов.

Новые предприятия цветной металлургии во многих странах мира оснащаются преимущественно комплексами литья под низким давлением.

H серия – машины для высокоточного литья (усилие запирания 1.800 – 9.000 кН)

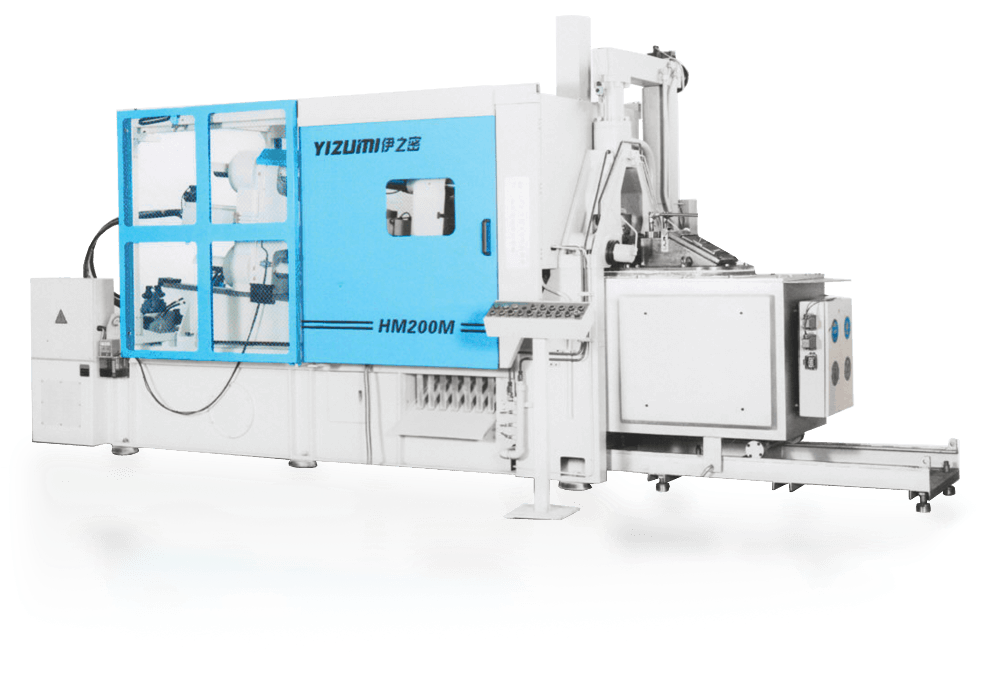

Основываясь на многолетнем опыте и проработав более 2.000 предложений клиентов по усовершенствованию уровня наших машин, полностью изучив стандарты американской компании HPM в области крупнотоннажных машин, постоянно осуществляя научно-исследовательскую работу, сделав более 50 ключевых и 100 вспомогательных усовершенствований, техническая команда YIZUMI запустила в производство серию Н – высокотехнологичных машин для литья под давлением.

- Флагманская линейка машин для литья под давлением компании YIZUMI. При разработке этих машин применялись концепции компании HPM.

- Полузамкнутый контур регулирования в системе прессования и оптимизированная гидравлическая система позволяют сократить время цикла на 15%.

- Идеально подходит для производства прецизионных изделий в электротехнике, электронике автопроме и других высокотехнологичных отраслях.

- Система управления построена на базе PLC Siemens (сенсорный экран) со стабильной, быстрой, безопасной и надежной работой.

- Применение только первоклассных компонентов от ведущих мировых производителей позволяет достичь высокой точности и стабильности литья в сочетании с надежностью и безотказностью.

Четыре преимущества

- Высокие стандарты качества

Основываясь на стандартах и технологиях компании HPM машины имеют повышенную надежность, стабильность, долговечность и производительность. - Точность и стабильность

Жесткая интегрированная структура плунжера обеспечивает высокую точность и стабильность системы прессования. Возможно исполнение с замкнутым контуром для дальнейшего повышения качества и производительности. - Долговечность

Усиленный узел запирания. Плиты покрыты высокопрочной легированной сталью, благодаря чему прочность и усталостная прочность увеличены. - Гарантии безопасности

В соответствии со стандартами безопасности CE.

Разнообразие и использование сплавов, необходимые станки и формы

Повышенным спросом пользуются изделия из алюминиевых сплавов:

- Силумин – сплав алюминия с кремнием. После добавления в его состав магния, конечный продукт становится чрезвычайно прочным. Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам.

- С целью создания фасонного литья используется сплав, в состав которого помимо самого алюминия входят медь, кремний и железо. Такая заготовка прекрасно отделяется от формы и отличается высокой прочностью.

- При создании высокопрочных элементов используют сплав алюминия с добавлением кремния, никеля, меди и цинка.

Тот или иной сплав выбирается в зависимости от задач, которые предстоит выполнить изготовленным деталям и нагрузок, которые готовые элементы должны будут выдержать.

Все операции проводят на специально созданном оборудовании, которое может быть использовано как в условиях производственного цеха, так и в небольшой частной мастерской.

Для создания вышеперечисленных сплавов необходимо использование машин, оснащенных как холодной, так и горячей камерами, предназначенными для плавления металла. Машины с горячими камерами необходимы при производстве сплавов, в состав которых введен цинк. Расплавленный металл внедряется во внутреннее пространство пресс-формы постепенно. Он заполняет всю форму.

Во время работы со сплавами, в составе которых содержится магний и медь, отливки производятся благодаря тому, что расплавленный состав внедряется внутрь пресс-формы под довольно большим давлением. Его уровень в определенных ситуациях достигает 700 Мпа. Именно такой способ производства позволяет заметно повысить производительность труда, не повышая трудоемкости процесса, а изготовленным таким образом детали не требуют механической обработки.

Выбор оборудования при создании цеха или организации процесса литья основан на особенностях технологического процесса. При литье алюминия под давлением он заключается в следующем:

- В раскаленной печи металл нагревается до температуры плавления и переходит в жидкое состояние.

- В это время в цеху должна быть подготовлена специальная пресс-форма, внутренний контур которой полностью соответствует параметрам будущей детали.

- Расплавленный металл под большим давлением подается в подготовленную пресс-форму.

- После остывания из разъемной пресс-формы извлекают готовое изделие.

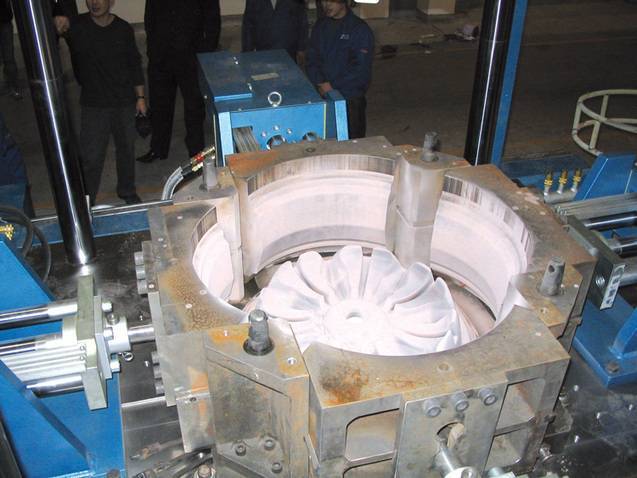

Алюминиевое изделие в пресс-форме

Алюминиевое изделие в пресс-форме

Сегодня некоторые производители пользуются и другими способами литья. Это может быть литье в землю, песок или цемент, но литье алюминия под давлением дает возможность получить изделие, минимальная толщина стенки которого меньше миллиметра. А все может достигать от 4 до 12 кг.

Подготовка к процессу

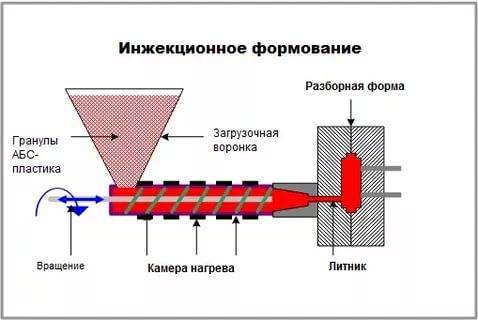

В процессе литья алюминия под давлением расплавленный металл заливают в специально подготовленные формы, нагнетая его с помощью поршня.

Поршень, движущийся с большой скоростью, не дает возможности горячему металлу изменить запланированную форму и полностью устраняет их его массы пузырьки воздуха, обеспечивая отсутствие усадки.

Распределение горячей массы жидкого алюминия происходит стремительно, подготовленная форма заполняется очень быстро, после чего вся масса, заполнившая ее, постепенно застывает в точности повторяя установленную конфигурацию детали.

При изготовлении элементов с полостями используются машины, оснащенные специальными поршнями, обеспечивающими проникновение внутрь заполненной формы.

Процесс литья под давлением алюминиевых сплавов получил широкое распространение, а изготовленные таким образом детали, пользуются огромным спросом благодаря высоким показателям ковкости и пластичности исходного материала.

Во время работы используют так называемые пресс-формы, в которых и осуществляется процесс литья алюминия под давлением.

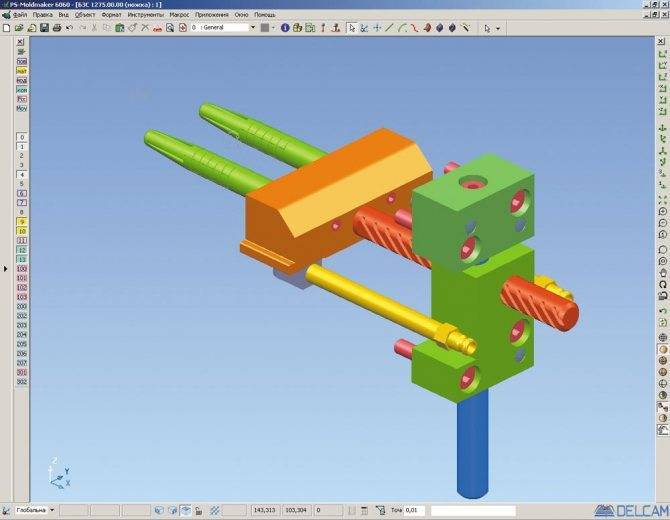

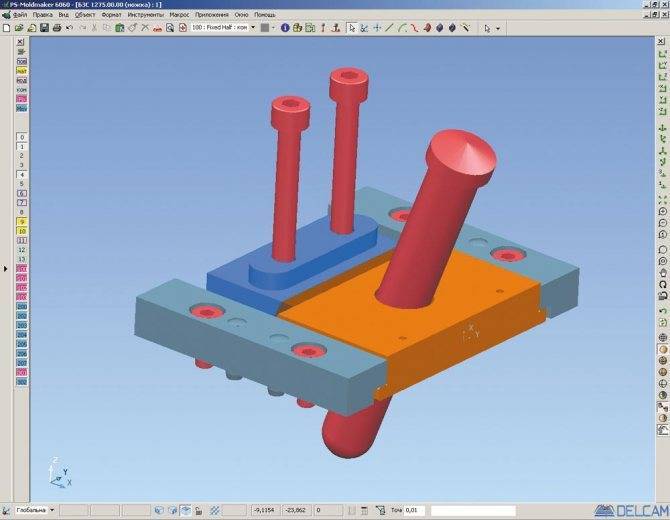

Проектирование подвижных знаков

Как видно из изделия, пресс-форма должна быть выполнена с подвижными знаками, причем знаки, которые оформляют внутренние поверхности изделия, должны иметь ход более 200 мм. Конструктор применил оригинальное решение (рис. 12) — это реечная система, которая дает необходимый ход знака. Кроме того, предусмотрено охлаждение знака. Следует отметить, что все использованные в этой конструкции детали являются стандартными элементами HASCO.

Рис. 12. Подвижный знак с реечной системой

Другой знак был спроектирован при помощи мастера подвижных знаков с применением обычной клиновой системы (рис. 13).

Рис. 13. Подвижный знак с клиновой системой

Геометрия дизайна [ править ]

| Этот раздел требует дополнительных ссылок для проверки . Пожалуйста, помогите улучшить эту статью , добавив цитаты из надежных источников . Материал, не полученный от источника, может быть оспорен и удален. ( Декабрь 2017 г. ) ( Узнайте, как и когда удалить этот шаблон сообщения ) |

При создании параметрической модели литья под давлением необходимо учитывать ряд геометрических особенностей:

- Осадка – это величина наклона или конусности, придаваемая стержням или другим частям полости матрицы для облегчения выталкивания отливки из матрицы. Все литые под давлением поверхности, параллельные направлению раскрытия матрицы, требуют вытяжки для правильного выброса отливки из матрицы. Отливки под давлением с правильной вытяжкой легче снимаются с матрицы, что позволяет получать высококачественные поверхности и более точную готовую продукцию.

- Скругление – это криволинейное соединение двух поверхностей, которые в противном случае встретились бы в остром углу или крае. Проще говоря, в отливку можно добавить скругления, чтобы удалить нежелательные края и углы.

- Линия разделения представляет собой точку, в которой соединяются две разные стороны формы. Расположение линии разъема определяет, какая сторона матрицы является крышкой, а какая – выталкивателем.

- В отливки под давлением добавляются выступы, которые служат в качестве опор и точек крепления для деталей, которые необходимо установить. Для максимальной целостности и прочности отливки под давлением бобышки должны иметь универсальную толщину стенки.

- Ребра добавляются к литью под давлением, чтобы обеспечить дополнительную поддержку для конструкций, требующих максимальной прочности без увеличения толщины стенок.

- Отверстия и окна требуют особого внимания при литье под давлением, потому что периметры этих элементов будут прижиматься к штампованной стали во время затвердевания. Чтобы противодействовать этому эффекту, следует добавить большую тягу к отверстиям и оконным элементам.

Требования по обеспечению производства(#Литье металлов_иннов_обеспечение)

3.1 Используемое оборудование (#Литье металлов_иннов_оборудование)

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Для стали годится только отливка под давлением, так как материал этот хорошей текучестью не обладает.

Как выбрать машину для литья под давлением?

Справедливо будет сказать, что только технический специалист, работающий в формовочной компании, сможет посоветовать хорошую машину. Итак, лучше всего будет посетить компанию и попросить совета.

Кроме того, определенные продукты должны быть оснащены специальными устройствами, такими как аккумуляторы, замкнутые контуры, впрыск, сжатие и т. д. Критические факторы, которые часто влияют на выбор, включают формы, полимеры, изделие.

Ниже приведены некоторые факторы, которые необходимо учитывать перед выбором устройства для литья под давлением:

- Тип формы, ее вес, высота, конструкция и т. д.;

- Тип пластика, качество;

- Размер изделия;

- Требования к формованию, качество продукции, скорость производства;

- Модель термопластавтомата.

Хотя вышеупомянутые основные соображения справедливы при выборе машины для литья пластмасс под давлением, могут быть различные другие дополнительные факторы в зависимости от уникальности проекта и продукта.

Это одна из тех вещей, о которых вы должны поговорить со специалистом, чтобы исправить это. Вдобавок ко всему, покупка заводской машины с небольшой информацией может превратить ваши деньги в плохое вложение.

HM серия – стандартные машины для литья под давлением с горячей камерой прессования (усилие запирания 900 – 4.000 кН)

Машины серии НМ с горячей камерой прессования доступны в 12 типоразмерах с усилием запирания от 8 до 400 тонн. Они являются идеальным решением для литья изделий средней и высокой сложности с весом до 7,5 кг. Машины этой серии отвечают трем основным принципам: простота в эксплуатации, безотказность и гибкость, а их тщательно продуманный дизайн обеспечивает максимальную производительность.

- Две фазы прессования, максимальная скорость до 5 м/с, управление осуществляется с дисплея.

- Усовершенствованная система нагрева гузнека имеет функцию сигнализации высокого и низкого уровня температуры.

- Автоматическая централизованная система смазки коленно-рычажного механизма.

- Специально разработанные поршневые гидроаккумуляторы увеличенной емкости обеспечивают непревзойденную скорость и точность процесса.

Технические параметры

Характеристика отливок устанавливается точностью размеров и весовой категорией. Благодаря высокотехнологичному оборудованию погрешности в размерах при определенных массах ничтожно малы.

Так, например, при четвертом классе точности – погрешность в размерах 0,40 мм при объемах 100-160мм. Если рассматривать третий класс точности, здесь можно отметить отклонение в 1,2%, при весе 4-10кг.

На «Zavod-Litja.ru» мы пользуемся определенными стандартами качества, например, такими как ГОСТ ISO 9001-2011. Требования такой совершенной системы позволяет нам совершать свои работы и производить литье алюминия на заводе в лучших традициях и в отличном качестве.

Уровень брака, выполненных работ при этом сводится к нулю. Отливки, которые изготавливаются нашим заводом, подвергаются жесткому контролю и постоянным проверкам. Проверкам на герметичность, рентген-контроль и многим другим, которые предусматривает разработчик.

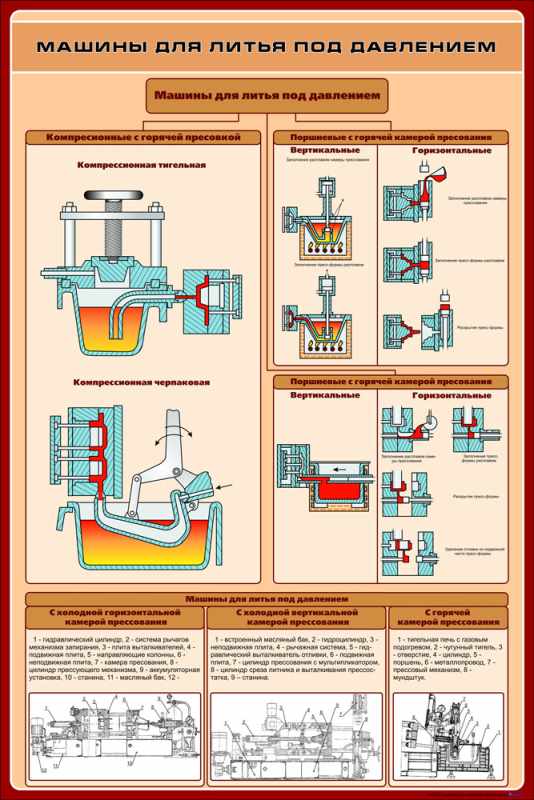

Виды литья под давлением

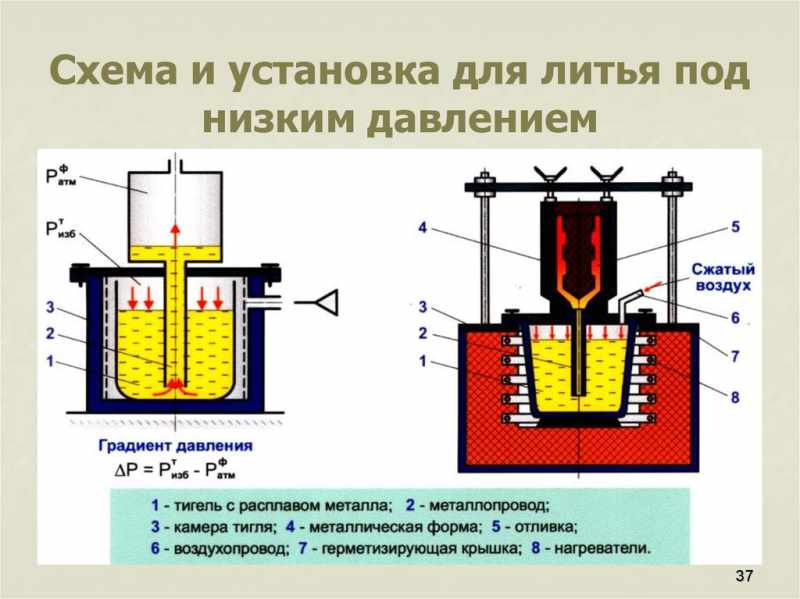

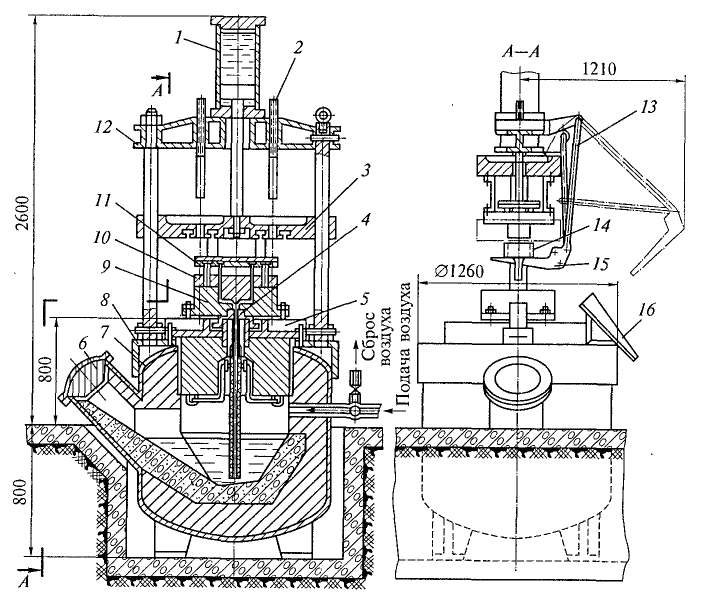

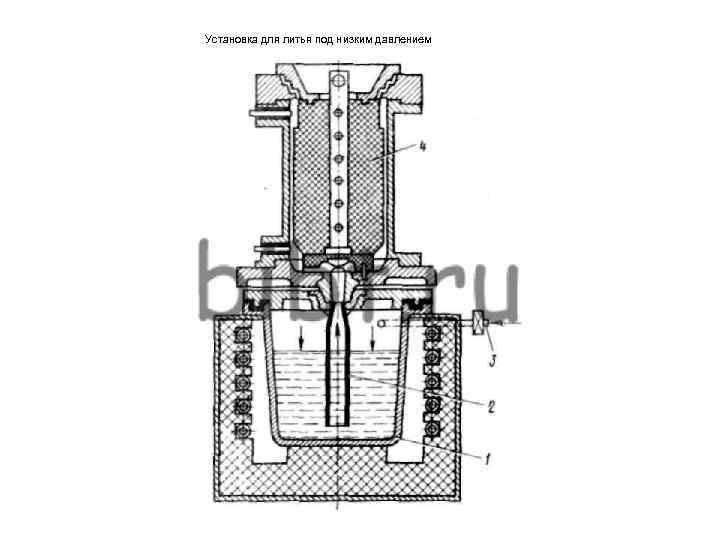

Литье металлов под низким давлением

Литье под низким давлением завоевало заслуженную популярность в цветной металлургии. Большая часть деталей малых, средних и больших серий для многих отраслей промышленности получают этим способом.

Установка для литья под низким давлением

Литье пластмасс под давлением

Литье из пластмасс возникло практически сразу после внедрения метода литья из металлов и стало широко использоваться. 95 % всех деталей, получаемых из пластиков, изготавливаются способом литья. Разработано и широко применяется несколько способов литья из пластмасс:

- Инжекционный. Наиболее употребляемый способ, характеризуется высоким давлением и скоростью впрыскивания материала в форму. Применяется для изделий сложной геометрии, с тонкими или толстыми стенками.

- Интрузивный. Избыточное давление невысоко, первоначальный объем впрыскиваемого материала меньше объема формы. Материал продолжает расширяться в форме и заполняет ее. Применяется для отливок несложной формы и с низкой детализацией поверхности.

- Инжекционно-прессовый. Используется для изделий с большой поверхностью. Давление на расплав, кроме усилия подачи, производится также и за счет смыкания частей формы.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Метал под высоким напором поступает в форму со скоростью до 120 м/с. и мгновенно заполняет форму.

Литье под высоким давлением

Деталям, полученным литьем под давлением металлов, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей. Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости.

Инжекционное литье металлов

Первичные или так называемые «зеленые» отливки подвергают температурному воздействию, вызывая спекание металлического порошка и удаляя связующие вещества. В результате получают конечные, или «коричневые» отливки. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки, что обуславливает ее высокую прочность и низкий износ.

Формы для литья под давлением

Популярны среди производителей металлические формы, или кокили. Их делают из жаропрочного чугуна или стали, металлопровод — из титанового сплава. Кокили для небольших деталей изготовляют методом отливки или, если нужна большая точность — путем фрезерования

Особое внимание необходимо уделять точности совпадения частей кокилей, поскольку им придется выдерживать повышенное давление. Литье в кокили применяют для производства серийных отливок

Стальные и чугунные формы выдерживают до 300 рабочих циклов

Весьма важно периодически проверять состояние кокилей, чтобы свести к минимуму риск брака или даже повреждения оборудования вследствие разрушения формы

Форма для литья под давлением

Применяют также и одноразовые формы на основе песчано-глиняных смесей, керамические и гипсовые. Для литья деталей сложной конфигурации, в том числе с внутренними полостями, применяют традиционные стержневые системы. Стержни должны быть высокопрочными, чтобы успешно противостоять деформациям при наполнении формы расплавом. Формовочные смеси должны обязательно иметь низкую сопротивляемость прохождению газов, чтобы обеспечить своевременное их отведение и добиться низкого уровня дефектов литья.

Формы для литья под давлением

Популярны среди производителей металлические формы, или кокили. Их делают из жаропрочного чугуна или стали, металлопровод — из титанового сплава. Кокили для небольших деталей изготовляют методом отливки или, если нужна большая точность — путем фрезерования

Особое внимание необходимо уделять точности совпадения частей кокилей, поскольку им придется выдерживать повышенное давление. Литье в кокили применяют для производства серийных отливок

Стальные и чугунные формы выдерживают до 300 рабочих циклов

Весьма важно периодически проверять состояние кокилей, чтобы свести к минимуму риск брака или даже повреждения оборудования вследствие разрушения формы

Форма для литья под давлением

Применяют также и одноразовые формы на основе песчано-глиняных смесей, керамические и гипсовые. Для литья деталей сложной конфигурации, в том числе с внутренними полостями, применяют традиционные стержневые системы. Стержни должны быть высокопрочными, чтобы успешно противостоять деформациям при наполнении формы расплавом. Формовочные смеси должны обязательно иметь низкую сопротивляемость прохождению газов, чтобы обеспечить своевременное их отведение и добиться низкого уровня дефектов литья.