Как работает станок

Стоит назвать хотя бы основные моменты:

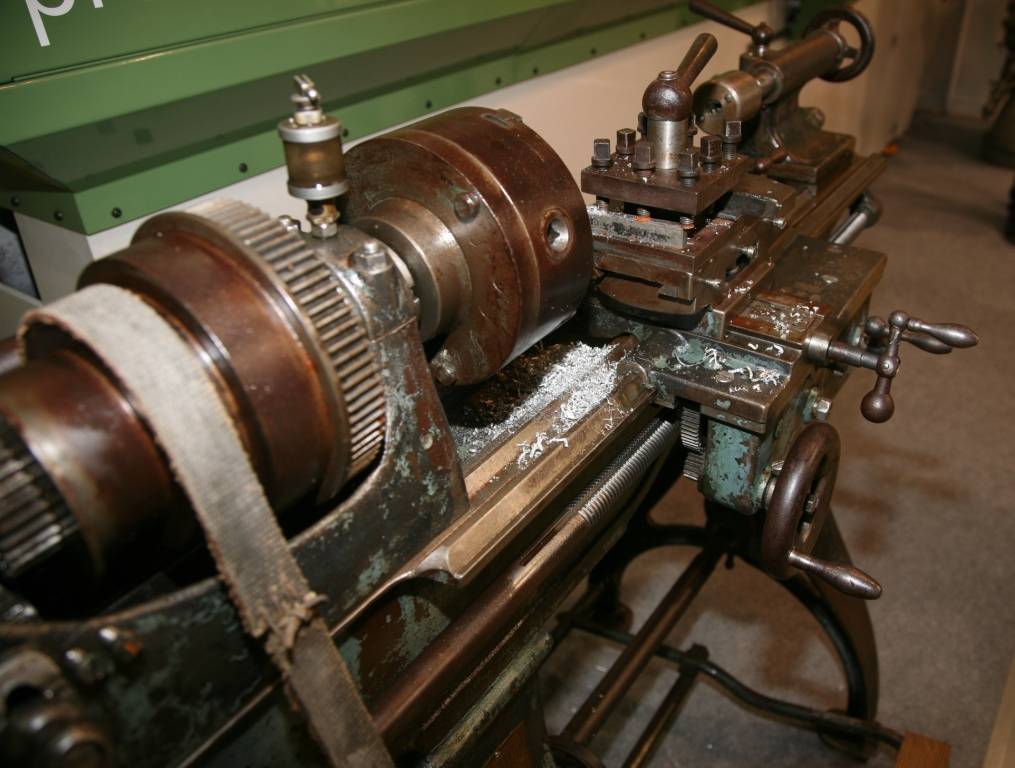

- Металлическую заготовку фиксируют в шпинделе. Его приводит в действие клиноременная передача от электромотора.

- Скорость обработки регулируют АКП, с 6-ю электромагнитными муфтами, и механизм зубчатых колес в шпиндельной бабке. Комбинируя их включения, несложно подобрать одну из оптимальных скоростей.

- Каретка перемещается в продольном направлении, для этого применяют электромагнитный привод. Если нужно, чтобы суппорт, резцедержатели двигались вдоль поперечной оси, применяется специальный привод, система зубчатых колес и ходовой винт.

- Существует несколько положений для поворотного резцедержателя, несложно менять угол во время работы. Применение таких головок на токарных станках способствует расширению их функционала и используется при проведении особо сложных технологических операций. Но этот узел быстро снашивается и нуждается в регулярных мерах профилактики.

- Специалистам, эксплуатирующим токарный станок 16к20, известна техническая возможность изменить величину нагрузки на шпиндель. Подачу инструментов корректируют, учитывая материал заготовок, чтобы увеличить длительность службы всех узлов агрегата. Реально изменить диаметр обработки и ось поворота.

- Механизмы гидропривода, в его составе – гидростанция с двумя гидроусилителями, регулирующим насосом, приводом, емкостью с маслом и управляющей аппаратурой, способны обеспечить течение процессов, касающихся функционала агрегата.

Чтобы защитить ШВП, используют спецограничители, и механизмы не выходят из строя прежде времени. Токарный станок с ЧПУ 16к20ф3 обрабатывает заготовки на высоких скоростях, поэтому происходит нагревание узлов. Также налицо скопление стружки и она налипает на резец. Эксплуатируя такие станки, надо не забывать периодически удалять отходы, а также обеспечить охлаждение станка.

Пошаговая инструкция создания токарного станка

Логично, что подать универсальную инструкцию для создания токарного станка по металлу невозможно. Ведь каждый мастер сам определяет его размеры и особенности, выходя из своих потребностей и возможностей. Поэтому основной вопрос заключается в принципах и последовательности действий. Их мы и рассмотрим поэтапно.

1.Сооружение рамы

Изготовление цельной станины из чугуна дома невозможно. Поэтому для этих целей возьмите швеллера или профильные трубы из стали. Необходимо разрезать их в соответствии с указанными размерами.

Используя чертеж, нужно сварить их вместе, формируя раму. Не забывайте следить за тем, чтобы прямые углы были прямыми. Сделать это легко с помощью угольника, которым измеряйте ровность во время каждого стыка.

Место для работы лучше выбирать на цельной и ровной горизонтальной плите, которая обеспечит максимально ровную поверхность для строительных работ и минимизирует возможность перекосов.

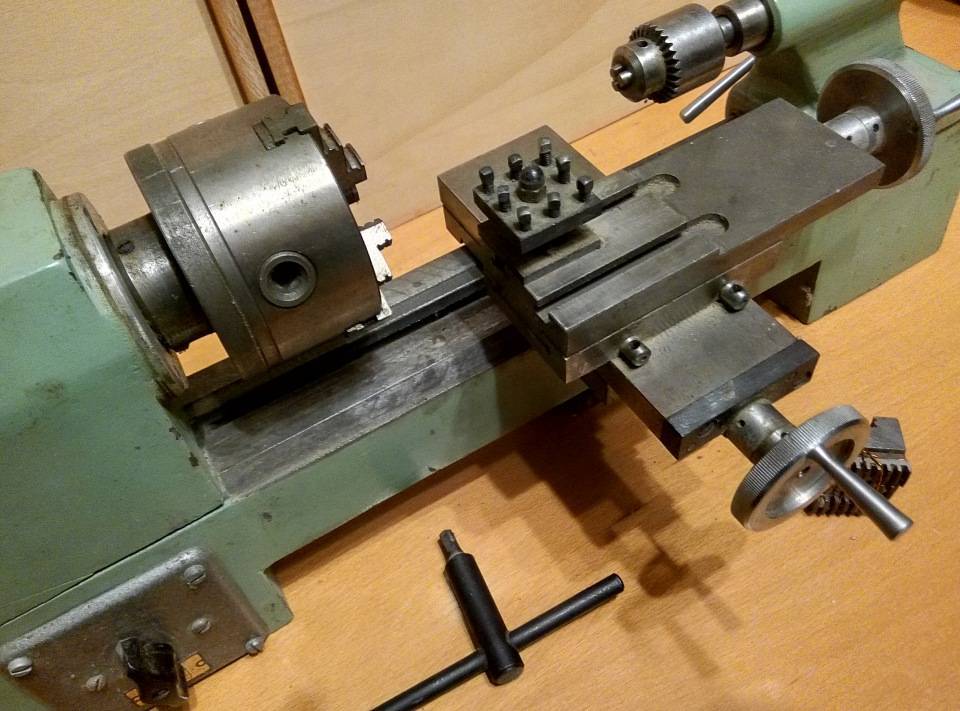

2. Используя токарный станок, нужно выточить боковые стойки станины.

Боковые стойки

3. Собрать стойки вместе с направляющими.

На данном этапе также монтируются дистанционные втулки, которые находятся между боковыми элементами опоры.

4. Установить на направляющих втулки, которые крепят заднюю бабку.

Здесь же монтируется и резцедержатель. Они могут быть разной или одинаковой длины. В первом случае длинный компонент выполнит направляющие функции, а короткий будет поддерживать движущиеся узлы. Такая комбинация сделает рабочий ход заднего центра большим.

Втулки

5. Изготовить площадки, которые необходимы для прикрепления пиноли и суппорта.

Делают их из листа стали, толщина которого 0.8-1 см. После этого их прикрепляют к втулкам (удерживающие и направляющие). Для соединения берите болты на 6 мм в диаметре. Проделывая отверстия для них, точно проводите разметку, ведь в противном случае у вас получится перекос или заклинивание движущихся элементов оборудования.

Создание площадок

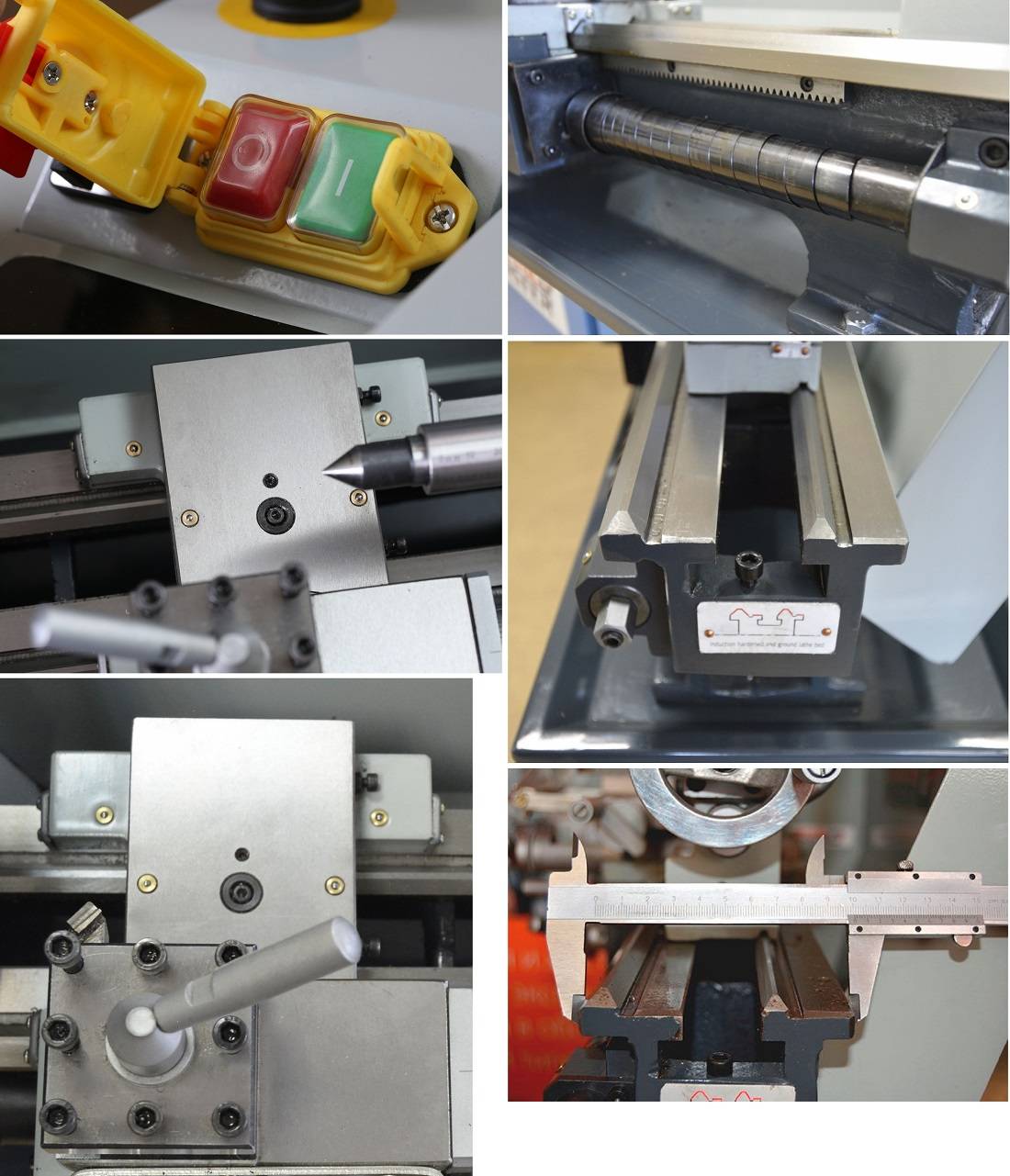

6. Монтаж ходового винта.

Есть два варианта: изготовить данную деталь на станке или взять необходимую часть от обычного стульчика, который может менять высоту. При этом обязательно нужно поставить бронзовые или латунные антифрикционные втулки в боковых стойках. На ходовой винт монтируются штурвал с нониусом.

Винт главной подачи

7. Сборка станинной части заканчивается тем, что монтируется место, где крепится передняя бабка.

8. Следующим шагом является сбор передней бабки. Возьмите:

- основу подшипника;

- шариковые подшипники – 2 шт.;

- основной вал и шкивы;

- шпиндель.

Передняя бабка

9. Приступайте к сбору задней бабки. Здесь необходимо использовать:

- винт большой длины;

- втулки, которые имеют резьбу внутри;

- профиль из металла;

- рукоятку.

10. Производить контроль или регулировку соответствия осей центров.

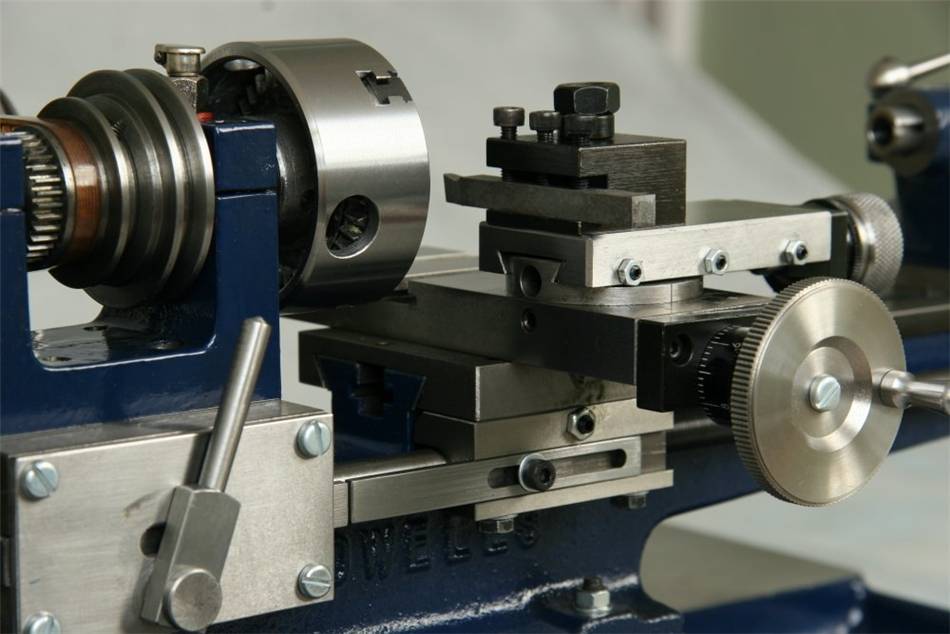

11. Сбор суппорта.

Принцип работы на данном этапе схожий со сбором рамы. Необходимо на направляющие прикрепить втулки, установить нониус с винтом и малый штурвал.

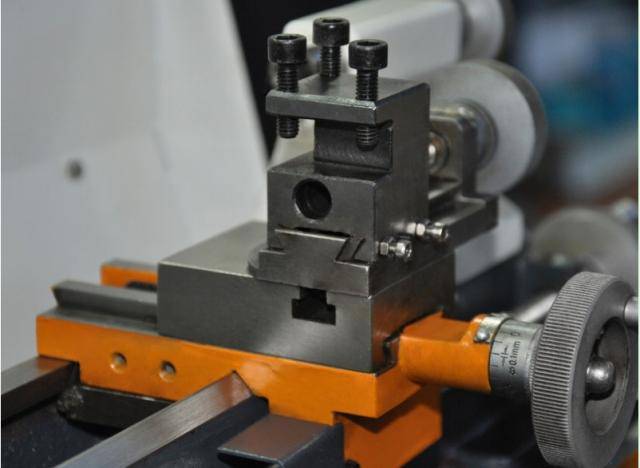

Сбор суппорта и резцедержатель

12. Создание резцедержателя происходит из таких материалов:

- болты с диаметром 0.8 см;

- пластина из металла большой толщины.

Затем нужно ее монтировать на суппорт.

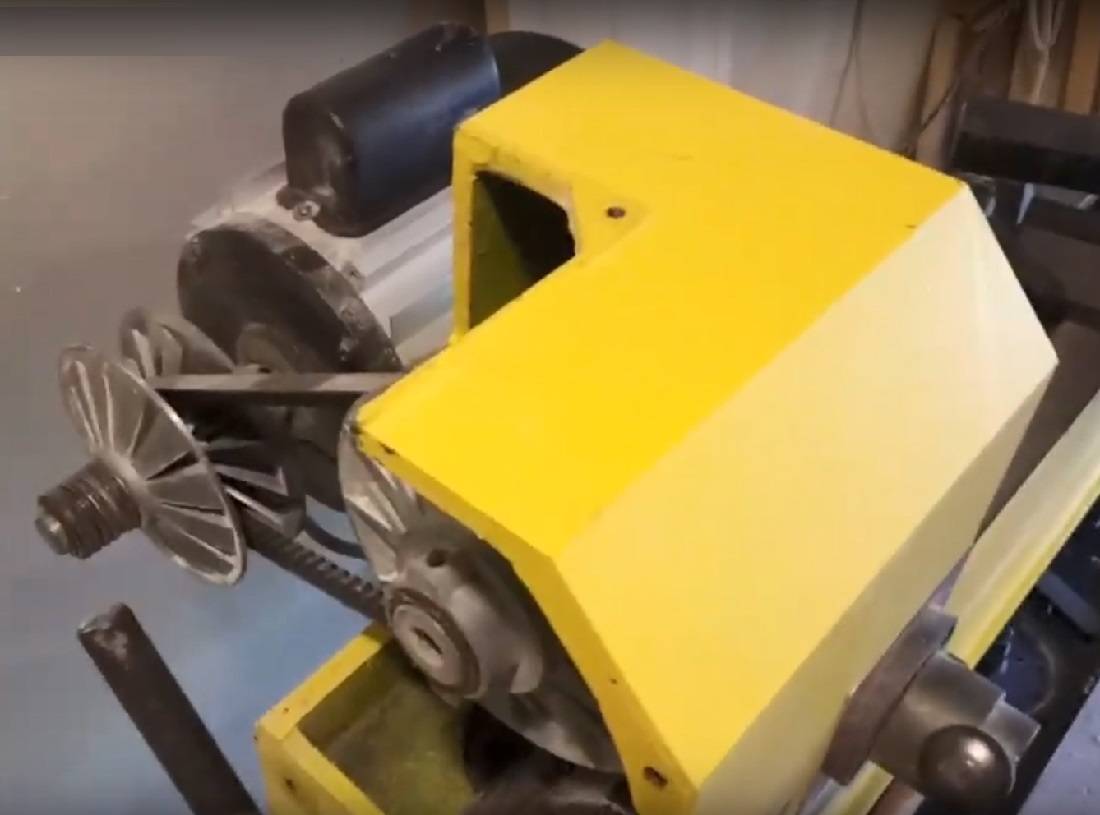

13. Используя сварку, сформируйте подрамник, где будет размещаться двигатель.

В качестве основы можно взять уголки или же трубы из профиля

Обратите внимание, что данный элемент станка будет поднимать или опускать двигатель. Это необходимо для избегания проблем при перебрасывании ремня на шкивах. Это необходимо во время перехода шпинделя с одной скорости на другую

Это необходимо во время перехода шпинделя с одной скорости на другую.

14. Установка и подключение электрического двигателя.

Произведя эту операцию, можно делать пробное включение.

Монтаж двигателя

Если все работает отлично, то остается покрасить своими руками токарный станок по металлу (включая все узлы). Это убережет станок от влияния времени, коррозийных процессов и сделает его более эстетически привлекательным. Ваше детище готово к работе!

Если же остались какие-либо вопросы, стоит посмотреть тематическое видео

Видео: токарный станок по металлу

Изучение станка

Прежде чем браться за создание деревянного шедевра, стоит изучить устройство станка. Он состоит из четырех основных частей.

Во-первых, это станина, остов, на котором смонтированы все узлы и агрегаты.

Следующая важная часть токарного станка – передняя бабка. На нее через систему шкивов или шестеренчатую передачу передается вращение от электродвигателя. На ее выходе установлен шпиндель с вращающимся центром или планшайбой для фиксации заготовки. В промышленном станке, сделанном под правую руку, она находится слева.

Задняя бабка – это пассивная деталь, представляющая собой свободновращающийся заостренный вал. Ее предназначение – фиксация длинной заготовки. Бабка может перемещаться для работы с деталями разной длины и надежно фиксироваться в любом положении.

Подручник или держатель резцов чаще всего представляет собой металлический столик, на который опирается стамеска или резец по дереву. Его конструкция позволяет свободно перемещаться для удобства работы.

До того как включать токарный станок, стоит разобраться в органах управления, понять принцип работы и задачу каждой детали, это позволит избежать ошибок, а возможно, и несчастного случая.

Технология работы на токарном станке

Желательно, чтобы рабочее место перед токарным станком было оборудовано для конкретного работника — под его рост. Обрабатываемая деталь должна находиться на уровне локтя. Прежде чем начать работать, токарь должен занять устойчивую и удобную стойку перед станком.

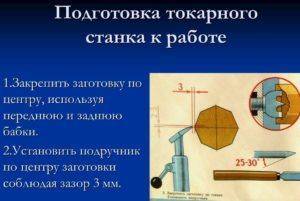

Деревянную заготовку нужно надежно закрепить либо в центрах, либо на планшайбе. Дальше следует подвести подручник поближе к заготовке, провернуть вал с болванкой — она не должна его задевать. Верхняя часть подручника должна располагаться миллиметров на пять ниже оси вращения.

Деревянную заготовку нужно надежно закрепить либо в центрах, либо на планшайбе. Дальше следует подвести подручник поближе к заготовке, провернуть вал с болванкой — она не должна его задевать. Верхняя часть подручника должна располагаться миллиметров на пять ниже оси вращения.

Теперь можно запустить двигатель. Чем более чистовая работа производится, тем больше должна быть скорость вращения шпинделя. Упираем тело полотна стамески в подручник, медленно приближаем резец к вращающейся заготовке. Снимать стружку надо тонким слоем, нельзя позволять резцу глубоко проникать в тело болванки — это небезопасно. Одной рукой держат полотно стамески, а другой — её рукоять. Желательно плотно прижимать локоть к телу, таким манером создается более сильный и неподвижный упор.

Программируемый блок

Совокупность числового управления на токарном станке с работой специальных датчиков, отвечает за программирование функций:

- нарезки резьбы;

- изменения числа оборотов шпинделя;

- контроля формообразующих перемещений (двух координат одновременно);

- индексацию нарезающих устройств;

- коррекцию числа подач.

Запустить станок можно, пользуясь пультом управления или получая команды от программируемого комплекса. А в его электросхеме предусмотрели блокировку, запрещающую выполнение некорректных команд (при неправильном составлении УП):

Система смазки подобных устройств, запускается одновременно с включением оборудования. УЧПУ способно самостоятельно определять цикл подачи состава для смазки на узлы станка, если он эксплуатируется длительное время.

Чтобы расширить функционал токарных станков, при их комплектации можно применять разнообразные ЧПУ комплексы. Соответственно смонтированным устройствам, агрегату присваивают определенный индекс.

Используя числовое программное обеспечение, заготовки обрабатывают с помощью ранее установленных программ. К тому же, можно корректировать информацию, которая подается с пульта оператора, возможно использование объемов памяти на кассетах. Вся информация отображается на дисплее. Проанализировав ее, можно настраивать последующие процессы.

Скупой платит дважды

Все-таки нечестно говорить, что не работало ничего. Были намеки на практически правильное функционирование некоторых компонентов. Один из ШД реагировал на команду повернуться единственным глухим звуком. На драйвере этого двигателя даже светился светодиод зелёным вплоть до этого момента, после чего переключался на красный. Драйвер другого ШД демонстративно горел красным сразу при подаче питания и продолжал пялиться на нас, словно глаз Саурона. Мы просмотрели всю проводку. Мы сравнили свой вариант ее прокладки с вариантом в Tormach. Здесь не было проблем. И только позже проверив с помощью позаимствованного осциллографа выход платы управления ЧПУ мы нашли первую неполадку: напряжение выходного сигнала поднималось только до половины от необходимого драйверам ШД уровня. Купленная нами за $20 плата оказалась просто мусором. Мы решили на этот раз не скупиться и нашли на другом сайте еще одну плату стоимостью уже в $99. По ее прибытии выяснилось, что маркирована она другим сайтом: CNC4PC.com. При этом она также на 6 ревизий отставала от последней предлагаемой версии. Напряжение эта плата обеспечила достаточное, и мы рассчитывали, что двигатели заработают лучше. Но они молчали…

Я уже упоминал, что многое из купленного нами для собственного блока управления было выбрано по образцам из имеющегося фрезерного станка. Эти драйверы ШД были той же модели MA860H, что и в нем. Так что, рисуя в воображении счета на ремонт этого фрезера, мы начали заменять подозреваемые детали, устанавливая их в него. Шаговые двигатели были первыми, и к нашему облегчению оба заработали отлично. Следующими на проверку отправились их драйверы, и вот из них уже ни один не функционировал. Глаз Саурона продолжал насмехаться над нами. Заподозрив, что это был наш косяк, мы заказали еще пару драйверов той же модели. Оба оказались недееспособны сразу по прибытии. Один вообще отказался работать во фрезерном станке, а второй обеспечивал вращение, но только в одном направлении. Очевидно, что эти драйверы не являлись надежным решением.

Франкенштейн-драйвер двигателя: новые GeckoDrives, установленные в каркас нерабочего драйвера Получше изучив информацию в интернете, мы вышли на модели GeckoDrive, которые полноценно оправдали наши ожидания. Эти платы отлично заработали сразу же после подключения, и обе прекрасно вписались в одно посадочное место, где ранее стоял один дешевый драйвер. При должном напряжении этим платам требовался отвод тепла, которым по умолчанию они оборудованы не были. Оставшиеся же нерабочие аналоги как раз оснащались теплоотводами и вентиляторами, которые оказались единственной рабочей их частью. В итоге мы просто встроили платы GeckoDrive в опустошенный каркас мертвого драйвера, решив таким образом сразу две проблемы.

Детали управления в сборе, но пока без корпуса Новая интерфейсная плата оказалась намного крупнее изначальной, и теперь мы могли установить ее на место одного из оригинальных драйверов шаговых двигателей.

Небольшая заметка по поводу драйверов: они бывают аналоговыми и цифровыми. Вы можете найти на YouTube видео сравнения их в работе. На видео демонстрируется, и мы это подтверждаем, что цифровые экземпляры обеспечивают намного более плавную и тихую работу двигателя. Так что их повышенная стоимость себя оправдывает.

Последние штрихи

Токарный станок с ЧПУ в действии. Тестовый запускСкриншот LinuxCNC (Ни одна программа не загружалась, пока я не выяснил, как заставить ее игнорировать то, что она не подключена к станку)Приспособление для заточки ножей. Рукоятки изготавливаются на токарном станке ЧПУ!Готовое приспособление для заточки

- В результате этого проекта станок лишился возможности нарезать резьбу. Тем не менее LinuxCNC поддерживает эту возможность, если удастся реализовать обратную связь от оптического датчика скорости шпинделя.

- Будет очень кстати добавить жидкостное охлаждение СОЖ (смазочно-охлаждающей жидкостью), пусть даже для открытого станка, работающего на низких оборотах.

- Можно ограничить люфт, заказав новые шариковые гайки, у которых каждый четвертый или пятый шарик имеет другой размер, что позволяет уменьшить погрешность между шарико-винтовой парой и гайкой.

- ШВП необходимо защитить. Для этого нужно изготовить подходящие чехлы или хотя бы кисти для ее очистки.

Нашими специалистами разработаны и реализованы проекты модернизации по следующим станкам:

Токарные

- токарно-карусельные 1512, 1516, 1516Ф1, 1516Ф3;

- токарно-револьверные 1325Ф3, 1В340Ф3;

- токарно-патронные 16А20Ф3, 16М30Ф3, 1П756;

- токарно-винторезные 16К20;

- лоботокарные 1М692Ф3,

- токарные ИТ-42, С1600, MAZAK, SCHAUBLIN;

- обрабатывающие центры BOLEY и TRAUB.

Фрезерные

- координатно-расточные 24K40CФ4, 2Е450, 2Е450АФ1, 2Е450АФ30, 2Е450Ф1, 2Е450Ф30;

- горизонтально-расточные 2А636, 2А636Ф1, 2636, 2А637, 2А637Ф1, 2637, 2А622, 2А622Ф1, 2А622Ф4, 2А620, 2А620Ф1, 2Н636, 2Н636Ф1, 2А637ГФ1, 2Н637ГФ1, 2Н636ГФ1;

- вертикально-фрезерные 65А60Ф1, 65А60Ф4, 65А80Ф4, 6Р11, 6Р11Ф3, 6Р13, 6Р13Ф3, FKrS500, FSS350MR;

- продольно-фрезерные 6М610, 6М610Ф1, 6М610Ф11, 6М610Ф3, 6М616, 6М616Ф1, 6М616Ф11, 6М616Ф3.

Шлифовальные

- внутришлифовальные 325Д, 3М227;

- координатно-шлифовальные особо высокой точности 3283;

- плоскошлифовальные 3Б722, 3Д724, 3Д725, ВСЗ-301;

- зубошлифовальные универсальные полуавтоматы 5М841;

Опора для инструмента: подручник

Подручник – столик, на который опирается инструмент во время работы. В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

Самый же простой подручник для токарных работ – угольник, приваренный к основанию. Высота его верхней кромки должна соответствовать уровню оси бабок.

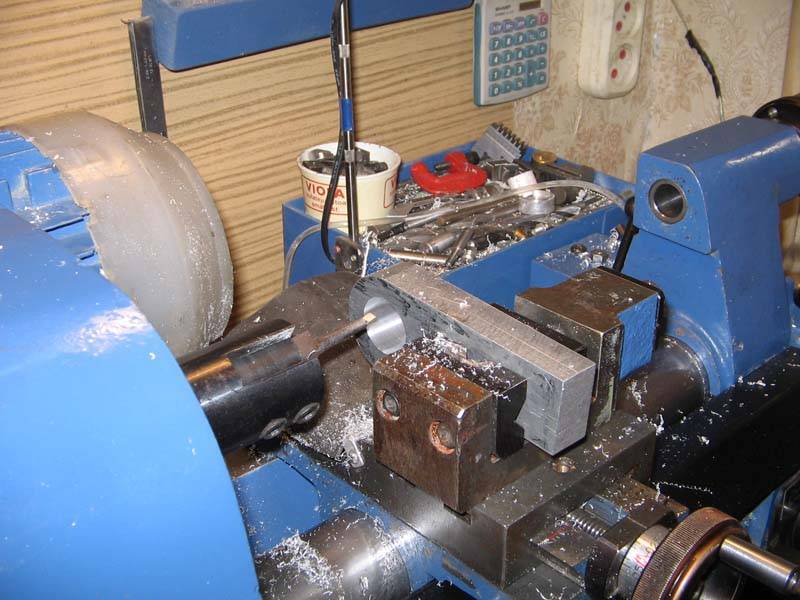

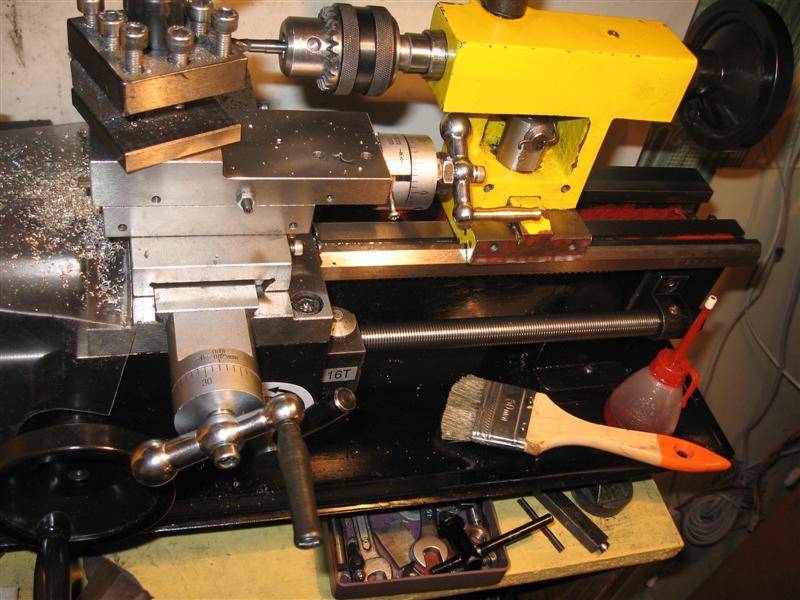

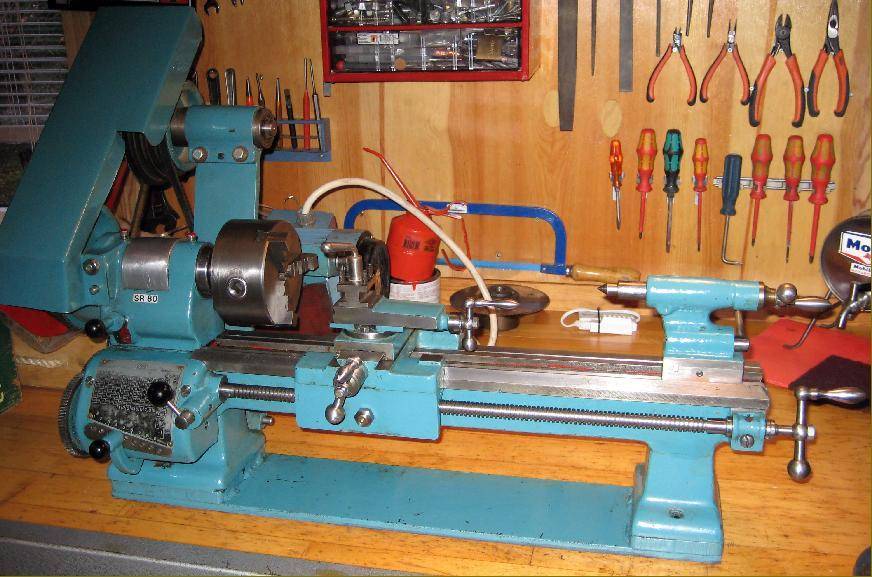

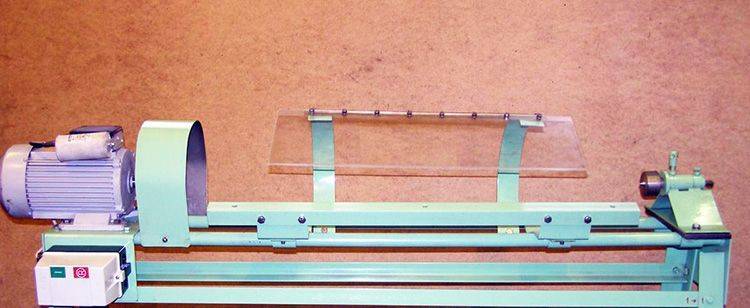

Модернизация токарного станка СТМ 550/350

Первая пробная, модернизация токарного станка СТМ 550/350 с установкой на более жёсткое основание для уменьшения кручения станины и увеличения устойчивости станка.

На даче была изготовлена основание из бывших в употреблении труб.

Добавлены две платформы под ноги станка, увеличивающие высоту установки станка над основанием, для удобства в уборке стружки.

Родной поддон переехал под основание станка и его можно выдвигать, что тоже способствует уборке.

При сварочных работах основание выгибает и чтобы не выводить места установки опор станка, были подложены пакеты с эпоксидной смолой наполненные металлическими опилками.

Операция проста, даём смеси начать твердеть и в этот момент ставим станок на пакеты, но не прикручиваем, а оставляем застывать смолу под весом станка.

После того как смесь станет твёрдой снимаем станок с основания и удаляем пакеты.

Атак выглядит смесь из опилок и смолы.

Теперь можно закручивать.

Трубы сварного основания, были заполнены пеной для снижения шума.

А родные резиновые ноги перенесены на новую подставку для большей устойчивости станка.

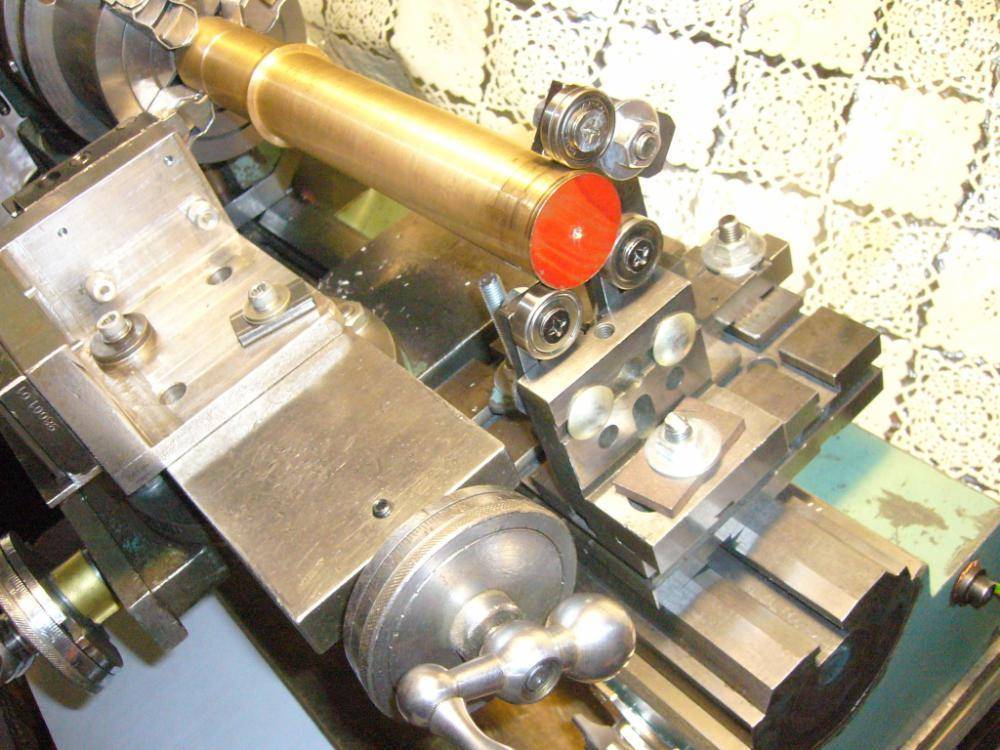

Мой станок потихоньку обрастает в округ себя, инструментом.

Мой балкончик.

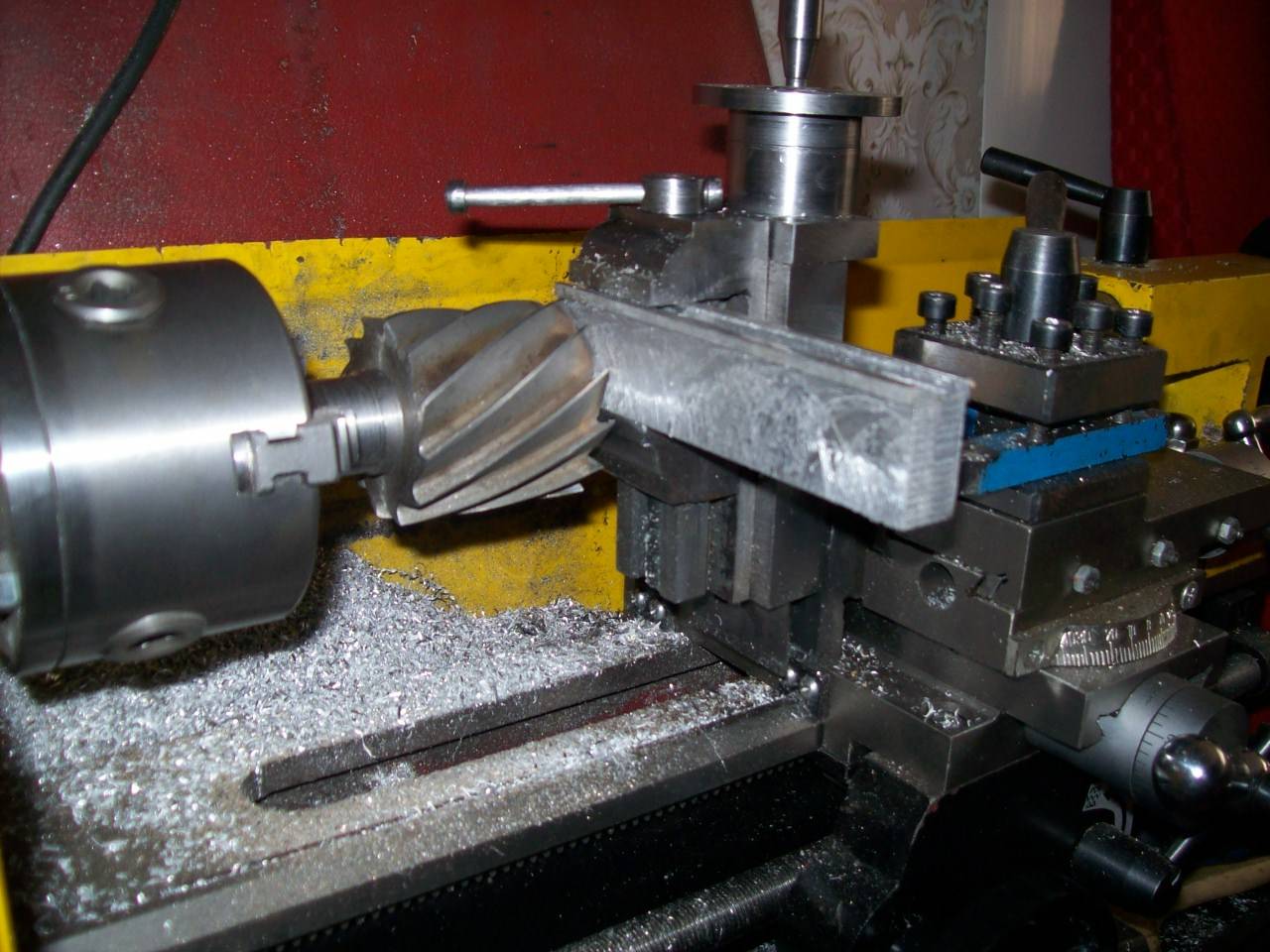

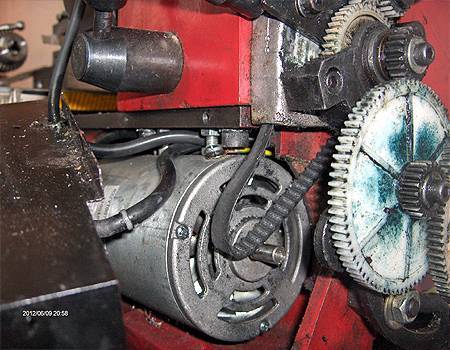

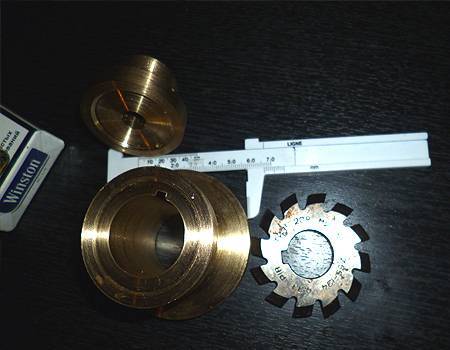

Вот результат небольшой поломки, пришлось немного поработать над этим чудом, китайского станкостроения.

Пластик одним словом, он и в Африке пластик.

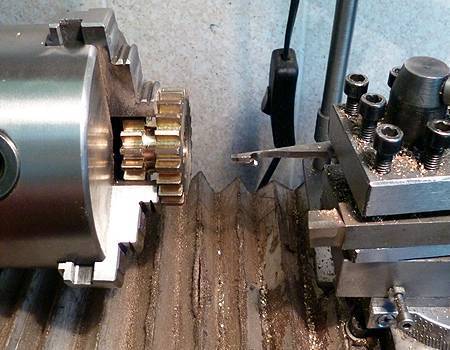

Поломка, развалилась шестерёнка в приводе станка.

Выход был простой, склейка старой детали, для изготовления новой.

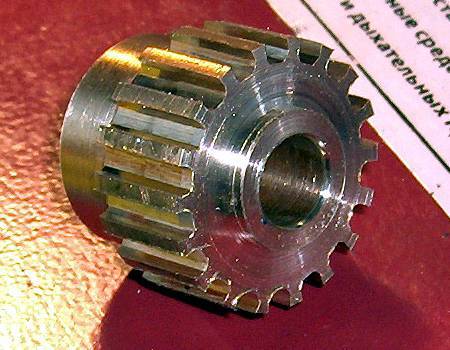

Новая деталька, шкив.

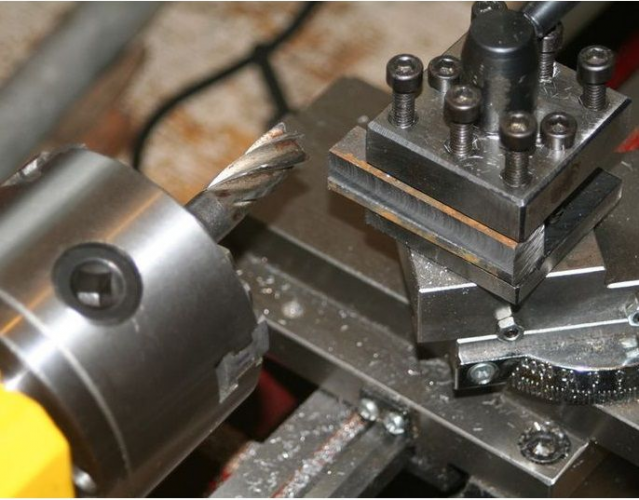

Зубы шкива нарезаны на новом фрезере.

С помощью самодельной оправки для фрез.

Да, обе игрушки, отлично дополняют друг друга.

В результате удачного пробного изготовления шкива привода, был изготовлен второй уже меньшего размера, что уменьшит обороты и увеличит крутящий момент.

Результат:

Максимум оборотов, на пониженной передаче.

Максимум оборотов, на повышенной передаче.

Отлично.

Снижение оборотов, значит увеличение мощности крутящего момента.

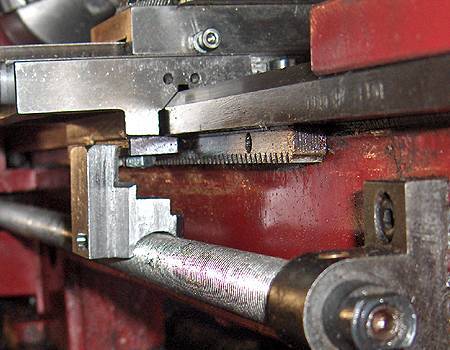

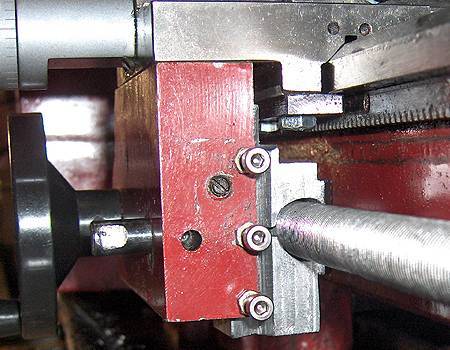

За одно, решил заменить полугайки, автоматической продольной подачи и установить кожух для защиты механизма ручной продольной подачи.

Родные полугайки изготовлены из чугуна, мои новые стальные, хотя это противоречит закону о трении, но с маслом пойдёт, всё будет нормально.

Козырёк вокруг вала был выдавлен при помощи стаканчика и пестика на фото их видно.

Вот, результат моих усилий. Не детская стружка маленького брата.

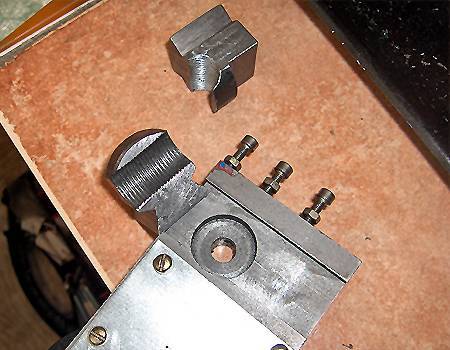

А это начальная стадия замены шестеренок передней бабки, заготовка шестеренок из бронзы.

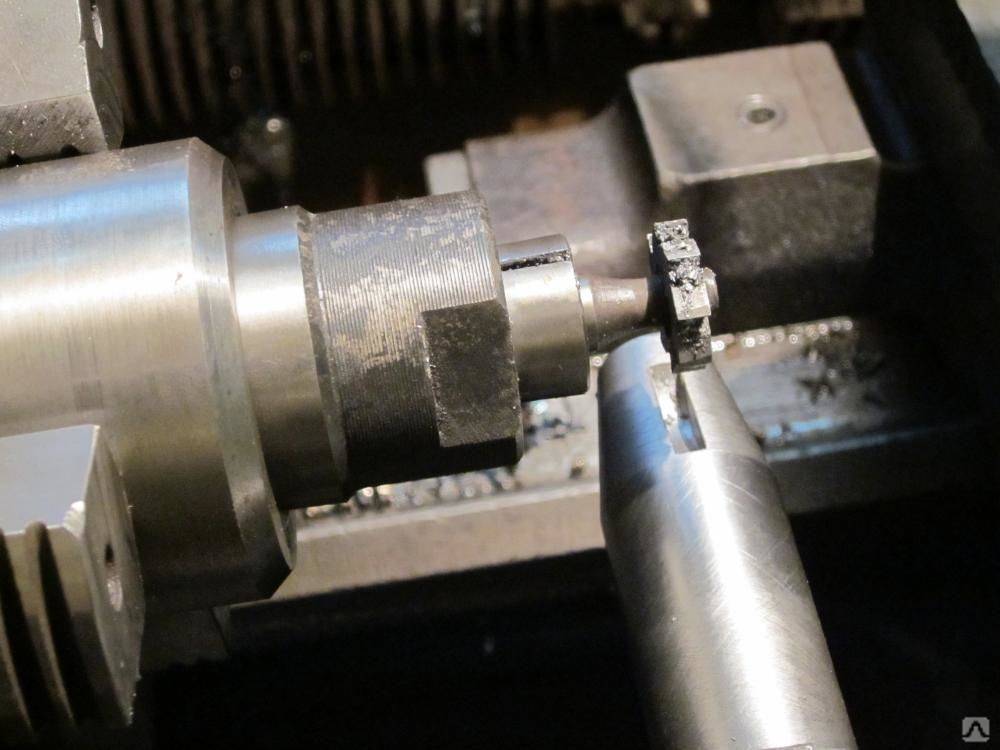

Расточка отверстия в бронзовой заготовке.

Фрезером были нарезаны зубы на заготовках, при помощи самодельного приспособления ещё одной оправки для фрез.

Почти готово, но можно заметить что мелкая пара была переделана частично заново.

Из за того что, нельзя нарезать мелкую шестерёнку нет выхода для такой фрезы.

Осталось лишь, дорезать пазы под шпонку.

Делал это так.

Ну вот, теперь, готово.

Теперь нужно купить подшипники и заменить пластиковые шестерни, но это будет позже.

А пока замена пластиковых ручек, на алюминиевые, из собственноручно отлитых заготовок.

Заготовки отлиты из лома алюминия на даче.

Работа привода на склеенной шестерёнке.

.

Продолжение модернизации моего станка Калибр СТМ 550/350 с использованием новых шестерёнок и заменой подшипников в передней бабки можно посмотреть в этой теме. Разборка и сборка передней бабки, СТМ 550/350.

Назад

Вперёд

Несколько способов модернизации самодельного токарного станка

Иногда необходимо не только выточить деталь на станке, но также отшлифовать и равномерно окрасить её. Можно воспользоваться несколькими устройствами или же просто провести некоторое усовершенствование самодельного токарного оборудования. Проще всего это сделать с конструкцией, выполненной на основе электродрели.

Прозрачный защитный экран убережёт глаза от повреждения

Прозрачный защитный экран убережёт глаза от повреждения

Рассмотрим несколько модификаций для выполнения различных видов работ:

- Ремни от шкивов необходимо закрыть защитным кожухом (в целях безопасности).

- Включение в электроцепь станка, кнопки экстренного торможения, которая должна находиться в зоне близкой доступности.

- Рекомендуется установить в рабочей зоне защитный кожух из прозрачного полимера.

- Рекомендуется включить в электрическую схему оборудования УЗО, термодатчики и прочие защитные устройства.

- Обычную лампу накаливания для освещения рабочей зоны лучше заменить на экономичный светодиодный осветительный прибор с повышенной устойчивостью к вибрациям.

- Станок рекомендуется устанавливать на амортизационные пружины для снижения вибрации и уровня шума.

- Для работы с заготовками различной длины можно сделать разборную основу.

- Прикрепив к патрону наждачный или шлифовальный круг, можно полировать различные детали, а также выполнять заточку ножниц, ножей и прочих инструментов.

Модернизация КР450 ОЗПО в фрезерный ЧПУ

Так, фото пока больше нет (если кому-то что-то надо отдельно отснять, пишите, отсниму). Немного ответов по вопросам и дальнейших планов.

Спасибо. Композит действительно очень хороший, мы делали контрольные бруски из него и ломали, нагружая через образцовый динамометр, на сжатие и на разрыв. Паспортные данные он даже слегка превышает. И станок в первую очередь будет для получистовой фрезеровки, больше 1мм ф20 фрезой драть точно не будем, скорее всего даже меньше.

Поэтому есть основания полагать, что хотя бы годик он прослужит. А потом можно и на чугунную вставку будет поменять, для этого композита и его родной эпоксидки есть специальный злой растворитель, его можно будет убрать без вреда родным направляйкам.

Сначала хотели отдельную бабку, для неё куплены плиты В95, осталось две рельсы, четыре каретки.. А сейчас на станок посмотрели — и решили «пиноль» не ставить.

В рогах редуктора червячные, в масляной ванне, редукция то ли 20, то ли 40 раз. Вместо родного асинхронника поставим на привод «рогов» серво, на колонну поставим линейку-микронку, а на механизма зажима траверсы, видимо, пневмо или гидропривод.

К траверсе (ну и ко всему остальному тоже, но к траверсе особенно) подведём смазку, и лить будем от щедрот.

Почему сейчас решено отказаться от отдельной бабки :

Во-первых, жестче чем шпиндель прямо на траверсе трудно себе представить конструкцию при данных вводных.

Во-вторых, намного проще, не нужно городить еще одну ось.

В-третьих, станок в основном предполагается под ступенчатую обработку плит пресс-форм, и синхронная работа 3 осей там не нужна,

Плюс, хотели оба мотора (шпиндельный и привод оси Z) свесить за горб траверсы, но тогда поперечный ход ограничивается расстоянием «между винтами — ширина двух моторов».

Лепить два тяжеленных мотора на траверсу спереди тоже не хочется, в сумме с шпинделем будет почти 100кг, нехорошо. Поэтому сзади будет только привод шпинделя, а кататься будем всей траверсой.

Почти. Они близко к точкам Эри, но не совсем на них, это связано с особенностью отливки и удобством подлезания в некоторых местах. Но стол хорошо оребрён и сам весьма жесткий, думаю, несколько соток прогиба мы ему простим.

Варианты модернизации самодельного токарного станка

Если вам нужен механизм, который сможет не только выполнять токарные работы, но и шлифовать, и красить заготовку, базовый станок можно легко модифицировать. Лучше всего делать это для конструкции на основе электродрели, так как заменить рабочую часть в ней проще всего.

Токарный станок может быть многофункциональным устройством в мастерской, с помощью которого можно выполнять различные работы, в том числе бытовые: заточку ножей, ножниц и пр.

Существует несколько популярных модификаций токарного станка по металлу. Как сделать конусообразное отверстие? Для этого к основанию необходимо прикрепить два напильника таким образом, чтобы они образовывали трапецию. После этого монтируется пружинный механизм, который обеспечивает подачу напильников вперед и под углом, что позволяет сверлить в детали конусообразные отверстия.

Кроме того, для работы с металлическими деталями разной длины можно сделать станок с разборной основой. При помощи нескольких досок или металлических уголков можно приближать или отдалять рабочий инструмент к креплениям, удерживающим деталь, а также менять размер зазора между креплениями. Удобнее всего делать такую конструкцию на основе обычного стола или верстака.

Если прикрепить к электродвигателю в качестве рабочего инструмента шлифовальный круг, при помощи станка можно заниматься не только полировкой поверхности детали, но и заточкой ножей, ножниц и других бытовых инструментов. Таким образом, токарный станок превращается в удобный многофункциональный механизм.

Создание токарного станка своими руками позволит получить оборудование, оптимально подходящее под нужды владельца

Сборка токарного станка в домашних условиях является достаточно простой задачей, которую еще больше упрощают многочисленные видео-инструкции и чертежи из интернета. При этом собрать конструкцию можно буквально из подручных частей, используя для этого старую бытовую технику и отходы монтажного и строительного производства.

Основное преимущество самостоятельной сборки – это экономия средств. Кроме того, стоит отметить возможность самостоятельно регулировать габариты и мощность устройства, чтобы приспособить его под свои нужды. Самодельный станок может быть не только большим, но и совсем миниатюрным, предназначенным для обработки мелких деталей.

Основание, рама и шпиндельная коробка

Перед тем, как начать изготовление токарного станка по дереву своими собственными руками, нужно определиться, какой тип оборудования необходим – переносной или стационарный. Переносной может быть использован в любом удобном месте и при необходимости транспортироваться. Стационарный токарный механизм имеет высокие ножки и может переноситься только внутри помещения.

Именно на станину будут крепиться привод, передняя и задняя бабки, а также подручник, поэтому к ее устройству следует отнестись внимательно.

- Рама для самодельного токарного станка по дереву

- Шпиндельный узел

Надежная станина изготавливается из швеллера длиной 125 см. В одном конце основания устанавливается двигатель. Закрепить его можно с помощью стальной пластины, приваренной к самому мотору и к швеллеру.

Если планируется сделать систему валов для равномерного распределения нагрузки на мотор, устанавливать двигатель следует перпендикулярно основанию. Для этого потребуется приварить дополнительную площадку к основанию из куска швеллера нужной ширины.

Далее в станине делается несколько отверстий для крепления подручника и задней бабки. Рекомендуется сделать отверстия через каждые 10 см до самого конца основания – это даст возможность более точной регулировки механизма. Чтобы фиксация всех подвижных элементов токарного станка проходила быстро, в отверстиях нарезается резьба. Если в арсенале нет метчика, с обратной стороны станины привариваются подходящие по размеру гайки.

Самый простой вариант изготовления шпиндельной коробки – непосредственное закрепление шпинделя на вращающем элементе мотора. Такой вариант подойдет для обточки небольших заготовок из податливого материала. Более сложная конструкция шпинделя настольного токарного станка по дереву, изготовленного своими руками, называется передней бабкой.