Молоток сварщика

При проведении сварочных работ, кроме основного сварочного оборудования – аппарата, электродов, костюма и защитной сварочной маски, необходим и дополнительный инструментарий, например – молоток сварщика. В этой статье мы рассмотрим, почему он так важен для сварщиков, какие молотки такого плана бывают, и какие лучше

Также, вы сможете узнать, какой лучше купить молоток сварщика, и на какой обратить внимание при покупке

Назначение и характеристики инструмента

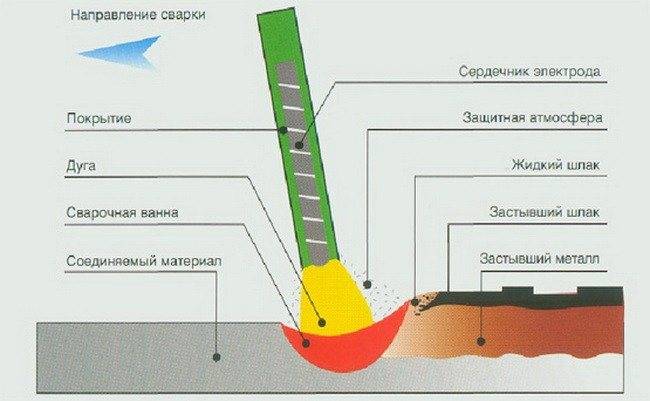

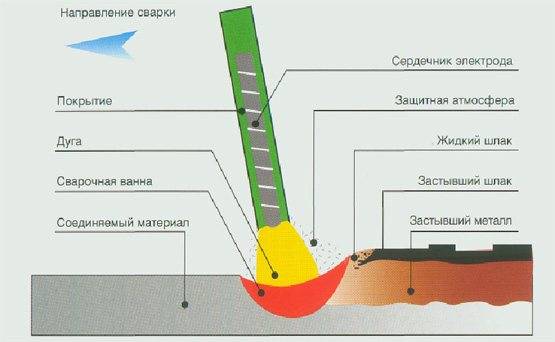

Начнем в первую очередь с того, где используется молоток. Из названия становится, очевидно, что инструмент используется при сварочных работах, но где именно, и когда? – Так, молоток сварщика используется для удаления шлака с поверхности сварочного шва. То есть, после выполнения сварочного шва, сварщику, для того чтобы удалить шлак, образовавшийся на поверхности, и проверить качество проделанной работы, берет в руку молоток, и несильными ударами снимает шлак с поверхности шва. Далее, шов проверяется на качество, и сварщик переходит к выполнению следующего сварного соединения.

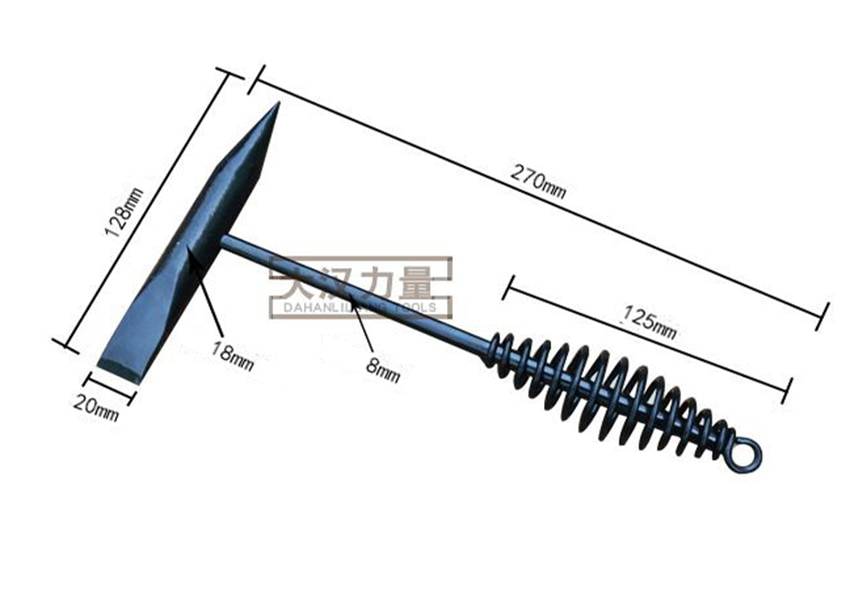

То есть, по сути, молоток сварщика – шлакоотбойный инструмент, с помощью которого удаляются окалины во время сварочных работ. Также, с помощью этого инструмента можно удалять брызги, который также активно образуются во время сварки штучными электродами. Конструкция молотка очень проста и эффективна – так, инструмент имеет боёк, с одной стороны которого расположено зубило, с другой же стороны – острое жало. С помощью этого жала удаляются остатки шлака в корне сварного шва.

К слову, молоток сварщика может иметь и другую конструкцию. Более того, в современных инверторных сварочных аппаратах, в комплекте поставки очень часто прилагается и молоток сварщика. Как правило, такой молоток имеет еще более простую конструкцию и малый вес, но даже такого молотка, порой, вполне предостаточно во время сварки. Особенностью данного инструмента, является как раз таки низкий вес – молоток сварщика просто не может быть тяжелым, в этом нет необходимости. Поэтому, как правило, инструмент имеет вес около 300-350 г, и этого хватает «за глаза».

Рукоять инструмента, также как и у любого другого молотка, может быть изготовлена либо из дерева – деревянная ручка очень проста, дешева и удобна в эксплуатации. Или же, она может быть цельнометаллической – это обеспечивает повышенную прочность, но во время работы с удалением окалин и шлака, как правило, это свойство далеко не главное. Боек изготовлен из качественной инструментальной стали, которая подвергается термической закалке.

Потребительский анализ моделей молотков

Теперь, предлагаем вашему вниманию несколько моделей молотков сварщика, купить которые можно в интернете, либо же в строительных гипермаркетах. Это, в свою очередь, поможет вам определиться с выбором и ценами, которые установлены на этот инструмент.

Молоток Сварщика Juco, вес 350 г

. Классический молоток, боек которого изготовленный из инструментальной стали, покрытой черным лаком для предотвращения ржавения и коррозии металла. Имеет достаточно длинную рукоять в 300 мм, изготовленную из дерева – бука. Простой и удобный молоток, который станет хорошей альтернативой стандартному молотку сварщика, идущему в комплекте с инверторным сварочным аппаратом, например (потому как такие молотки, не всегда удобны). Цена инструмента – около 5-6$ за единицу.

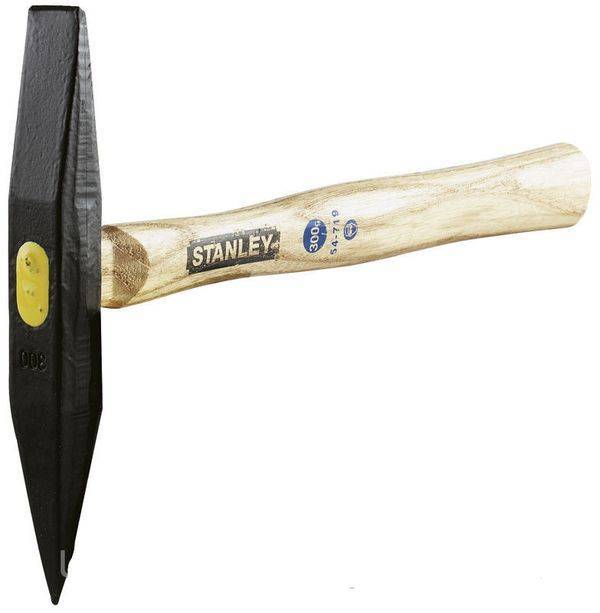

Молоток сварщика Stanley, вес 300 г.

Более легкий и эргономичный молоток, имеющий деревянную рукоять выгнутой формы. Это, в свою очередь, позволяет сварщику более удобно удерживать молоток, находясь в сварочных рукавицах – за счет такой формы, молоток не выскочит из рук. Также как и в предыдущей модели, боек изготовлен из инструментальной закаленной стали, покрытой черным лаком. Цена инструмента, если быть объективным, несколько завышена и составляет около 12$, вероятнее всего за счет того, что изготавливается инструмент в США.

Молоток сварщика Topex, вес 300 г.

Данная модель инструмента имеет цельнометаллическую рукоять, соединенную с ударной частью молотка. Для удобства, молоток имеет более широкую металлическую ручку, что обеспечивает удобное удержание в руках. Материал бойка – инструментальная сталь, на 30 мм закаленная с обеих сторон. Это повышает эффективность инструмента во время работы, а также обеспечивает ему быстрое удаление шлака и окалин во время работы. Отметим, что, несмотря на производство инструмента за рубежом – в Польше, он имеет достаточно низкую и доступную стоимость, всего в 3-4$.

Сварка инвертором для начинающих, как варить без шлаковых включений

Инвертор превращает переменный ток в постоянный и позволяет менять полярность. Сварка на обратных токах обычно дает меньше шлака.

Преимущества инвертора перед обычным сварочным аппаратом в его малых размерах и работе от тока с бытовым напряжением 220Вт и частотой 50 Гц

Для новичков важно иметь возможность плавно менять силу тока

Инверторные аппараты имеют дополнительные функции дуги:

- облегченное зажигание;

- аварийное отключение при залипании;

- форсажное зажигание.

Все они упрощают работу неопытного сварщика и предотвращают залипание электрода.

Как избавиться

Избавиться от шлака при сварке инвертором можно изменением полярности тока и движением электрода от минуса к плюсу. При работе с тонким металлом необходимо учитывать его быстрое охлаждение и нельзя давать высокое напряжение, лист может прогореть. Нельзя задерживаться долго на одном месте, нужно равномерно и быстро перемещать дугу. На тонкий лист крепится клемма от «–», на электрод подается «+». Толстый лист греется и остывает дольше, чтобы шлак успел выйти, на свариваемый металл подается минус, на электрод плюс.

Подписывайтесь на канал, ставьте лайки, делайте репосты, а мы будем размещать для Вас полезную информацию о металлах!Так же Вы можете посетить наш информационный сайт все о металлах .

источник

Почему когда варишь электродами много шлака

Многие сварщики, особенно начинающие, задаются вопросом: почему, когда варишь электродами много шлака. В основном, появление шлаков является результатом высокой скорости затвердевания раскаленного сварочного шва, также может указывать на низкий профессионализм сварщика или на низкое качество электродов. Давайте в этой статье подробно разберем каждую из причин более подробно.

Первая причина – высокая скорость затвердения и остывания металла. Если для сварки вы подбираете качественные электроды, которые образуют в сварочной ванне много шлака, расплавленный металл может больше находиться в жидком состоянии, благодаря чему шлаки и другие ненужные составляющие всплывут на поверхность. Также если вы для сварки используете качественные электроды, наплавленный металл будет более высокого качества и менее засорен шлаками и им подобными включениями.

Часто вероятность образования шлаков можно определить по марке сварочных электродов. Если вы применяете электроды с тонкой обмазкой, будьте внимательны, потому как вероятность формирования шлаков в сварочном шве очень высока. Если варите хорошими электродами с большим содержанием шлака – ваша работа будет проходить быстрее и более успешно.

Шлаковые включения можно поделить на микроспопические и макроскопические. Макроскопические включения имеют форму сферы, а также продолговатые вытянутые хвосты. Они могут образовываться в сварочном шве из-за плохой очистки кромок свариваемого металла. Микроскопические шлаковые включения появляются при образовании химических соединений во время плавления металла. Они проявляют себя в момент, когда металл начинает кристаллизоваться.

Следующая причина – низкий профессионализм сварщика. Если у вас совсем немного опыта, а перед вами стоит задача сварить ответственную конструкцию, то лучше пригласите профессионала. Это избавит вас от мучений с плохими сварочными швами, а также даст гарантию долгой службы конструкции. Чтобы получить опыт, начинайте варить простые вещи. Если будете браться за любую мелкую работу, связанную со сваркой, сможете быстро освоиться в этом деле, и совсем скоро будете выполнять ответственные и сложные швы.

В заключение можно сказать, что при хорошем старании можно научиться варить так, чтобы избегать попадания шлака в сварочный шов. Для того, чтобы сварочный шов был ровным, а присутствие шлака в нем было сведено к нулю, применяйте качественные электроды. Чаще всего для сварки применяются электроды АНО, которые дают возможность начинающим сварщикам набраться опыта и делают сварочный процесс более удобным и простым. С помощью этого вида электродов вы можете даже не будучи профессионалом сварочного дела, варить качественные швы и прочные конструкции.

elektrod-3g.ru

Требования

Шлакоотбойный молоток сварщика должен соответствовать целому спектру требований. Кроме этого, следует отметить несколько советов по выбору специального инструмента. Далее мы перечислим и необходимые характеристики, и рекомендации:

Двухсторонняя головка является основным рабочим элементом инструмента, поэтому она должна быть выполнена из высокоуглеродистой стали, закаленной до максимального уровня твердости

Это обеспечивает продолжительный срок службы и предотвращает затупление.

СамодельныйНаличие заостренных концов на бойке позволяет отбивать шлак в самых труднодоступных местах.

Рукоятка должна быть оснащена петлей или кольцом для удобного хранения молотка на поясе спецодежды.

Металлическая ручка с резиновой рукояткой и ручка-пружина отлично гасят отдачу.

Для предотвращения выскальзывания инструмента из рук, рекомендуется выбирать модели с продольным рельефом.

Деревянный боек должен быть закреплен предохранительной пластиной, так как головка иногда слетает.

Следует обращать особое внимание на молотки с цельнометаллической рукояткой – самый надежный вариант.. Рекомендация! При выборе молотка следует обращать внимание на общие рекомендации

Однако, необходимо учитывать собственные ощущения или наличие предыдущего опыта использования определенной модели

Рекомендация! При выборе молотка следует обращать внимание на общие рекомендации. Однако, необходимо учитывать собственные ощущения или наличие предыдущего опыта использования определенной модели

Основные причины появления шлаковых включений.

- Быстрое застывание металла небольших объемов, в результате чего шлак не успевает выйти за границы сварочной ванны.

- Применение электродов и флюса большого удельного веса и/или из тугоплавких материалов.

- Малые показатели раскисления металла. Раскисление подразумевает процесс исключения из уже мягкого металла молекул кислорода. Кислород для него является вредной составляющей, которая ухудшает качество.

- Высокие показатели силы поверхностного натяжения шлака. При этом, он не всплывает на поверхность.

- Плохо зачищены кромки деталей или валики шва.

- Низкое качество электрода, а точнее его покрытия, плавление которого осуществляется неравномерно, его частицы попадают в сварочную ванну.

- Не соблюдение правил и техники и режимов соединения деталей (выбор неподходящей скорости, угла наклона электрода), изменение длины дуги без причины.

- Непрофессионализм сварщика. Если вам нужно качественное изделие, лучше привлечь к этому нелегкому делу специалиста в этой области. Если вы хотите сделать все сами, то прежде чем браться за ответственную сложную работу, нужно наработать практику с несложными соединениями.

Так выглядит сварочный шлак после удаления со шва Профессиональные сварщики умеют сразу же отличить шлак от металла при сварке и «выгонять» его в процессе работы, однако, у каждого свои советы, как это сделать. Некоторые утверждают, что лучше использовать новые электроды, в которых покрытие более темное, а металл красного оттенка (это не касается рутиловых электродов), другие говорят, что металл более жидкий, а шлак вязкий. На его вязкость влияет температура.

Чтобы шлак не закрывал сварочную ванну, необходимо регулировать положение электрода. Положение должно быть таким, чтобы направление газа от испарения покрытия электрода выдувало данный дефект на поверхность шва. Сварщику ни в коем случае нельзя оставлять его в сварочной ванне. Сварочный шлак должен оперативно поддаться процессу кристаллизации и без особых усилий удаляться.

Попадание шлака в готовое соединение бывает неизбежно, такой дефект если не невозможно устранить, то зачастую очень сложно. Именно поэтому существуют допустимые нормы наличия «лишних» включений в уже сваренном изделии. Например, в межгосударственном стандарте касательно строительных стальных конструкций (введен в действие в 2001 году). В приложении к этому документу предусмотрены требования к качеству сварных соединений, допустимые дефекты. Требования в части шлаковых включений указаны в таблице ниже.

| Длинные дефекты | He допускаются | ||

| Короткие дефекты: | |||

| стыковой шов | h ≤ 0,2 S | h ≤ 0,25 S | h ≤ 0,3 S |

| угловой шов | h ≤ 0,2 K | h ≤ 0,25 K | h ≤ 0,3 K |

| Максимальный размер включения | 2 мм | 3 мм | 4 мм |

Таким образом, чтобы обеспечить правильное появление шлака на поверхности сварочного шва, необходимо знать, как его отличить от металла. В случае, если заметно, что шлак остается в сварочной ванне и не выходит наверх, нужно изменить угол наклона электрода. Перед процессом соединения необходимо позаботиться о надлежащем состоянии кромок, а также о правильном выборе режимов и параметров. Электроды нужно выбирать высокого качества, тогда и сварной шов будет качественный. Если соблюсти все условия, тогда шлак будет не вязкий, низкого удельного веса, с малым поверхностным натяжением. Только в этом случае, шлаковые соединения будут взаимодействовать с деталью, увеличивая его показатели раскисления, удаляя кислород. И только тогда сварочный шлак будет легко выходить на поверхность шва. Здесь не обойтись без профессионализма сварщика, выполняющего работу. Он должен уметь отличить шлак от металла при сварке, знать, почему вообще он появляется. Только опытный специалист сумеет сделать качественное и прочное соединение. [Всего: 3 Средний: 4/5] https://www.youtube.com/watch?v=0J2L9vwLyYQ

Широкий арсенал действий

Молоток сварщика рассчитан в первую очередь на быстрое отделение шлака, который образовывается при ручной сварке покрытыми электродами, или остается после сварочного трактора с применением флюса

Отбивать шлак очень важно для проверки качества соединения, а также при многослойных швах, где второй проход всегда осуществляется на чистый металл, без мусора и легко плавящихся примесей

Шлакоотделителем можно выполнять и другие операции во время работы сварщика. Среди самых распространенных:

- Сбивать капли прилипшего металла. При горении дуги происходит частичное разбрызгивание присадочного и основного материала. Раскаленные капли прилипают к поверхности в околошовной зоне, но не привариваются к ней. Чтобы придать эстетичный вид изделию, необходимо острой стороной отбить застывшие брызги.

- Если был допущен непровар, то чтобы качественно переделать этот участок, нужно полностью удалить шлак из точки или расщелины в шве. Если это не выполнить, жидкий металл будет обтекать данное место и заварить его не получиться. Сделать это можно острым узким краем молотка.

- Сварочный инструмент с более массивной конструкцией подойдет для проковки шва на легированных сталях. Простукивание «тупым» краем по стыку упрочит структуру металла в этом месте.

- Это же изделие можно использовать для подгонки сторон до нужного уровня или зазора между ними.

- Загнуть нагретую деталь и пристучать ее к поверхности для более удобного выполнения шва получится «тяжелой» версией инструмента.

- В процессе сварочных работ бывает необходимо отрубить новый кабель от катушки, чтобы удлинить массу или провод держателя. Это можно сделать молотком с широким носиком как у кирки.

Популярные производители

ESAB – шведский производитель, предлагающий полный спектр продукции для сварщиков, в том числе и модели молотков. Инструменты позволяют выполнять работы качественно и надежно.

Торгово-производственная компания Foxweld предоставляет оборудование, инструменты, расходные материалы. Качественная продукция предназначена для осуществления бытовых и профессиональных работ.

Барс – известная торговая марка, под который производится и поставляется большой ассортимент разнообразной продукции для сварочной индустрии. Ручной инструмент обеспечивает комфорт и удобство работ.

Как шлак отличить от металла

С разными проблемами и вопросами при создании металлоизделий посредством сваривания сталкиваются сварщики, особенно новички. Например, многие затрудняются как отличить шлак от металла при сварке.

В действительности отличить металл и шлаковые включения несложно

Для этого следует обратить внимание на следующие факторы:

- цвет. Под воздействием высокой температуры металл при сваривании расплавляется, приобретая при этом красноватый оттенок. При остывании цвет покрасневшего металла темнеет. Совершенно иначе ведет себя шлак. Он непосредственно в процессе сваривания имеет темный цвет, а при остывании становится светлее;

- скорость остывания. Металл в отличии от шлака застывает намного быстрее;

- структура остывшего металлического сплава более плотная, а шлаковые включения являют собой рыхлую корочку;

- текучесть. Металл при расплавлении более жидкий, что способствует большей его подвижности. В процессе сваривания несложно увидеть, как он закипает. Шлак более тягучий и хуже прогревается.

Отличить шлак от металла при сварке можно непосредственно в момент, когда он появляется в сварочной ванне. Если проследить как расплавляется металл, то можно увидеть возникновение яркого света под кончиком электрода, а за его очертаниями видны четкие контуры стыкового соединения и самой сварочной ванны. Металл определяется по светлому оттенку, шлак — по темному.

Зачем нужно удалять шлак

Если отход не удалить, оксиды, из которых он состоит, вступают в химическую реакцию с металлом и разрушают шов. Поэтому, как только соединение остынет, почерневшую корку удаляют. Кроме этого сварочный шов очищают от шлака, чтобы:

- Провести визуальную проверку поверхности соединения на наличие дефектов.

- Покрасить собранную конструкцию или защитить сварочные швы антикоррозийным составом. Если предварительно не убрать шлаковую корку, она из-за слабого сцепления с металлом отвалится при эксплуатации вместе с нанесенным покрытием.

- Выполнить многослойную сварку толстостенных заготовок. Без очистки предыдущего наплавить следующий шов будет затруднительно. Из-за низкой электропроводности отхода дуга начнет гаснуть, а электрод залипать.

Как сделать молоток сварщика своими руками?

Несмотря на разнообразие инструментов для удаления окалины и шлака после сварки, не всегда есть возможность купить готовый молоток сварщика. Однако не стоит расстраиваться. Сделать самодельный шлакоотбойник не составляет особого труда. Главное, чтобы рабочие элементы (лезвие и жало) обладали достаточной твёрдостью, иначе они будут быстро тупиться во время работы.

Обычно в таком случае умельцы используют старое зубило или плоский напильник, поскольку они сделаны из хорошей инструментальной стали и закалены до высокой твёрдости. Проблема может быть только при сваривании их со стальной рукояткой, в качестве которой можно брать любую железку, которая имеется под рукой (цилиндрический или шестигранный пруток, обрезок арматуры, круглая или прямоугольная труба).

Чтобы исходные детали гарантированно сварились, в качестве бойка можно использовать обрезок арматуры большого диаметра (не менее 20 мм). После сварки необходимо оформить режущие кромки, а затем закалить их.

Внимание: при закалке не следует погружать в воду место сварки во избежание появления закалочных трещин. Выбор шлакоотбойного молотка зависит от предполагаемого объёма сварочных работ. Если использоваться инструмент будет от случая к случаю, можно приобрести самый дешёвый молоток с подпружиненной металлической ручкой

При невозможности купить, вполне под силу изготовить самоделку, используя все, что может заваляться в домашнем хозяйстве будущего сварщика. Ценители хорошего инструмента могут остановить свой выбор на сравнительно дорогой модели известного производителя

Если использоваться инструмент будет от случая к случаю, можно приобрести самый дешёвый молоток с подпружиненной металлической ручкой. При невозможности купить, вполне под силу изготовить самоделку, используя все, что может заваляться в домашнем хозяйстве будущего сварщика. Ценители хорошего инструмента могут остановить свой выбор на сравнительно дорогой модели известного производителя

Выбор шлакоотбойного молотка зависит от предполагаемого объёма сварочных работ. Если использоваться инструмент будет от случая к случаю, можно приобрести самый дешёвый молоток с подпружиненной металлической ручкой. При невозможности купить, вполне под силу изготовить самоделку, используя все, что может заваляться в домашнем хозяйстве будущего сварщика. Ценители хорошего инструмента могут остановить свой выбор на сравнительно дорогой модели известного производителя.

Кроме инвертора, электродов и маски, сварщику всегда приходится носить с собой один инструмент — специальный молоток для отделения шлака. Обычный молоток не справляется также эффективно с этой задачей, и весит он больше, поэтому сильно перегружает руку рабочего, ведь за день приходится отбивать шлак с сотен стыков. Поэтому были разработаны специальные шлакоотделители, с различной формой и функционалом. Молоток сварщика шлакоотбойный можно изготовить и своими руками. Из чего лучше его сделать, и какой формы, описано далее.

Молоток сварщика. Избавляемся от шлака

Назначение

Что такое молоток сварщика? Профессионалу рассказывать не нужно. Статья предназначена для любителей, в свободное время осваивающих сварочное ремесло.

Наблюдая за процессом сварки со стороны, можно заметить, как сварщик откладывает держатель электрода (трезубец) и берёт в руку специальный шлакоотбойный молоток (секач — на сленге сварщиков).

После чего начинает стучать по сварному валику или подковыривать его снизу (с корня шва).

Для чего он это делает? Дело в том, что в процессе сварки поверхность шва покрывается корочкой тёмно-фиолетового оттенка, представляющей собой застывший шлак (шихта — у сварщиков). Шлак получается при остывании расплава электродной обмазки. Кроме того, иногда образуется окалина, являющаяся продуктом окисления железа при его нагревании.

Некоторые чересчур опытные профессионалы утверждают, что шихту долбить необязательно, а даже наоборот, — эта защитная корка повышает прочность сварного шва. Правда, года через два-три она всё равно отвалиться. Учебная литература по сварке требует обязательного удаления шлака и разнообразных загрязнений в пределах 2-х сантиметров с каждой стороны сварного шва. Это необходимо для визуального контроля качества выполненной сварки. Кроме того, под корку шихты будут проникать атмосферные осадки, и шов начнёт корродировать. Да и с эстетической точки зрения, — если шихту не удалить, то краска вместе с ней скоро отвалится. Так что лучше немного поработать «дятлом».

Виды рабочих головок

Вот для этой цели и пригодится молоток сварщика. Что он собой представляет? Основой шлакоотбойника служат две основные составляющие: двухсторонняя головка (боёк) и рукоятка. Что касается конструктивного исполнения, эти детали могут выглядеть по-разному.

В качестве рабочего органа бойка выступают либо плоское лезвие, напоминающее формой слесарное зубило, либо заострённый элемент, снабжённый наконечником в виде конуса или пирамиды (жало). Возможны различные их сочетания:

- Зубило, расположенное параллельно рукоятке, с противоположной стороны бойка — заострённое жало.

- То же, но лезвие зубила располагается перпендикулярно ручке. Внешне такой шлакоотбойник напоминает ледоруб альпиниста.

- Вместо заострённого конца головка оснащена дополнительным зубилом, расположенным перпендикулярно основному. То есть, боёк имеет два плоских лезвия: одно расположено вдоль рукоятки, другое — поперёк.

- Головка с двумя плоскими лезвиями, параллельными друг другу.

- Заострённая часть головки изогнута вперёд наподобие буквы Z. С помощью отогнутого жала удобно очищать основание сварного шва движением от себя.

Головка обычно изготавливается из инструментальной стали, а её рабочие элементы закаливают до максимальной твёрдости. Вес головки составляет от 300 до 600 грамм, но чаще всего находится в пределах 300–350 г. Иногда молоток сварщика снабжается проволочной щёткой, закреплённой на тыльной стороне инструмента. Правда, такой инструмент встречается довольно редко.

Главное — эргономика

Молоток сварщика должен удобно лежать в руке. Производители снабжают свои изделия рукоятками различной формы. В качестве материала используется металл, реже — дерево. Наиболее часто встречающиеся исполнения:

- Цельнометаллическая рукоятка — самый дешёвый, в то же время наиболее долговечный шлакоотбойник. К минусам относится неудобный хват, что может привести к кистевому туннельному синдрому.

- Ручка из металла с резиновой рукояткой на конце. Упругая резина амортизирует удар, что уменьшает механические воздействия на кисть сварщика.

- Металлическая рукоять, снабжённая стальной пружиной бочкообразной формы. Для удобства использования на конце ручки имеется кольцо, с помощью которого молоток сварщика можно подвесить на пояс спецодежды. Пружина гасит энергию удара, и отдача не передаётся в руку. Кроме того, при нагреве инструмента это устройство рассеивает тепло в окружающий воздух.

- Деревянная рукоятка с продольным рельефом для удобного хвата. Недостаток состоит в том, что головка иногда слетает с рукояти. У более надёжных изделий (молотки GEDORE) боек закрепляется с помощью дополнительной предохранительной пластины.

За сколько можно купить?

Чтобы иметь представление о том, сколько может стоить молоток сварщика, предлагаются к рассмотрению несколько конкретных моделей:

Барс СВ000006758 — российское изделие. Ручка снабжена витой пружиной для амортизации удара. Вес головки — 300 г. Стоит около 250 рублей.

Сделать молоток самому просто

Молоток сварщика своими руками изготовить несложно. Понадобится несколько предметов и манипуляций. Свой проект можно начать с создания ударного элемента. Основная задача, которая стоит перед мастером — это подобрать материал, позволяющий долго сохранять острую форму конусу или плоскому срезу. Частое подтачивание на точиле отвлекает от работы, а тупым молотком неудобно отбивать шлак. Поэтому нужно правильно подобрать материал.

Отличной основой может послужить старое зубило или долото. Делают шлакоотделители из строительных кирок небольшого размера или напильников. Правда, последний имеет свойство откалываться при значительных нагрузках, поэтому его стоит применять только для отбития шлака! Для ударной части необходима выше описанная деталь длиной 120-150 мм. Хорошим материалом послужит пика от перфоратора с победитовым наконечником. Заточив подобный инструмент один раз можно работать всю неделю по восемь часов.

Но если высокоуглеродистого железа нет под рукой, то специально покупать новое долото не нужно. Из куска арматуры можно сделать самому хороший ударный материал. Необходимо отрезать кусок длинной 150 мм и, нагрев его в печи или на огне, расплескать край. После остывания нужно заточить его до готового вида. Затем, резаком нагревается острая сторона до белого цвета металла и опускается в машинное масло. В этот момент происходит закалка материала и его упрочнение. Процедуру достаточно повторить один раз.

Рукоятку можно изготовить из прутка 6-8 мм в диаметре. Длина должна быть 200 мм. Практично будет загнуть нижний край в два слоя, чтобы сделать ручку более толстой и удобной для захвата. На нее можно надеть шланг или рукоятку от старого велосипеда, чтобы инструмент не выскальзывал во время работы. Некоторые сварщики делают себе металлическое кольцо на поясе, чтобы вставлять молоток в него. Так, он всегда будет под рукой в нужный момент.

Молоток сварщика — очень нужная вещь, которая помогает подгонять стороны изделия под сварку и проверять качество шва под слоем шлака. Хороший молоток можно сделать своими руками, вместо покупки магазинной версии, которая недолговечна.

Шлакоотбойный молоток (другое название — зубило сварщика) — специальный инструмент, необходимый каждому электросварщику ручной дуговой сварки. В процессе сварки поверхность шва покрывается коркой — застывшим шлаком, который образуется при ручной дуговой сварке покрытыми электродами и при автоматической сварке под флюсом. Кроме этого, иногда формируется окалина — продукт окисления железа при его нагревании. Основная функция молотка сварщика — удаление шлака. Также инструмент может использоваться для выполнения следующих операций:

Шлакоотбойный молоток (другое название — зубило сварщика) — специальный инструмент, необходимый каждому электросварщику ручной дуговой сварки. В процессе сварки поверхность шва покрывается коркой — застывшим шлаком, который образуется при ручной дуговой сварке покрытыми электродами и при автоматической сварке под флюсом. Кроме этого, иногда формируется окалина — продукт окисления железа при его нагревании. Основная функция молотка сварщика — удаление шлака. Также инструмент может использоваться для выполнения следующих операций:

- очистка первого прохода при формировании многослойных швов;

- снятие капель расплавленного металла с поверхности околошовной зоны;

- внесение незначительных изменений в форму заготовки.

Молоточек для отбивки шлака после сварочных работ

Здравствуйте дорогие читатели сайта «В гостях у Самоделкина»! В сварочном деле я любитель, и до сих пор пользовался для отбивки шлака разными предметами, от молотка до всяких металлических предметов, которыми можно было бы сбить шлак со сварного шва. Уже собирался идти покупать подобное творение, но … На просторах интернета увидел как мастер сделал из старого напильника себе молоточек. Поскольку я «Плюшкин» у меня разумеется нашёлся такой ненужный напильник.Инструменты и материал

- напильник

- прут круглого сечения 16мм

- отрезной и шлифовальный круг по металлу

- УШМ (болгарка)

- корщётка для ушм

- сварочный аппарат и сварочный шлем

- аэрозольная краска в баллончике

- обезжириватель

- РЕСПИРАТОР, ЗАЩИТНЫЕ ОЧКИ, ЗАЩИТНЫЕ НАУШНИКИ и ОБЯЗАТЕЛЬНОЕ ЗНАНИЕ ТЕХНИКИ БЕЗОПАСНОСТИ

Шаг 1: Подбор материала Как было уже написано, я Плюшкин. Собираю всё что можно пустить в дело ну или пригодится в хозяйстве. Вот и для молоточка нашёл среди своего хлама как раз подходящий напильник.

Внимательно изучив его на предмет проф.пригодности обнаружил что он уже никуда не годится, вся рабочая поверхность была практически стёрта, не до конца, но попробовав его по его прямому назначению я понял что не зря мне его отдали на металлолом, да и ржавчины на нём было очень много. Оставил его из тех соображений что, из него, в принципе, можно сделать ножи для дробилки пластика… Определившись с тем как он, молоточек, должен выглядеть, решил обрезать его со стороны где устанавливается рукоять.

Перед тем как отрезать будущий боёк его следует зажать в целом состоянии, т.к. большую заготовку проще зажать чем маленькую. Со стороны рукояти он был уже обломан. На этом месте решил заточить его в пику.

.

Получаем боёк будущего сварочного молоточка.

Шаг 2: Рукоять

Среди имеющегося хлама не удалось найти более подходящую железяку. У меня имеется большое количество круглых прутов диаметром 16 мм. Я уже собирался их или сдать в металлолом или забетонировать куда-нибудь. Замучился их переставлять с места на место.

Отрезал длиной 20 см. С одного конца по середине сделал прорезь глубиной 5 мм по ширине бойка.

Такой пропил решил сделать из тех соображений что, находясь в пазу при обварке, он будет лучше держаться чем если я его приварю просто с торца. Силовые нагрузки в виде ударов рано или поздно дадут о себе знать и боёк отломится.

Молоточек готов.

Шаг 3: Очистка и покраска

После того как он был закончен, на нём всё ещё оставалась старая краска. Её снял корщёткой на болгарку.

Результат на лицо.

Ну и теперь как он очищен можно красить, разумеется, заранее надо обезжирить. Покрасил в жёлтый цвет, чтобы он не мог потеряться в мастерской, да и краска уже давно стоит, самоделка для которой она покупалась всё ещё не закончена. Вот так просто можно сделать полезную вещь из старого металлолома. Не придётся идти покупать в магазине, пусть не дорого они стоят, но качество их не известно.

Спасибо что дочитали ! Всем добра!

Продам эту самоделку или изготовлю на заказ. Напишите мне или оставьте комментарий для обсуждения деталей.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.