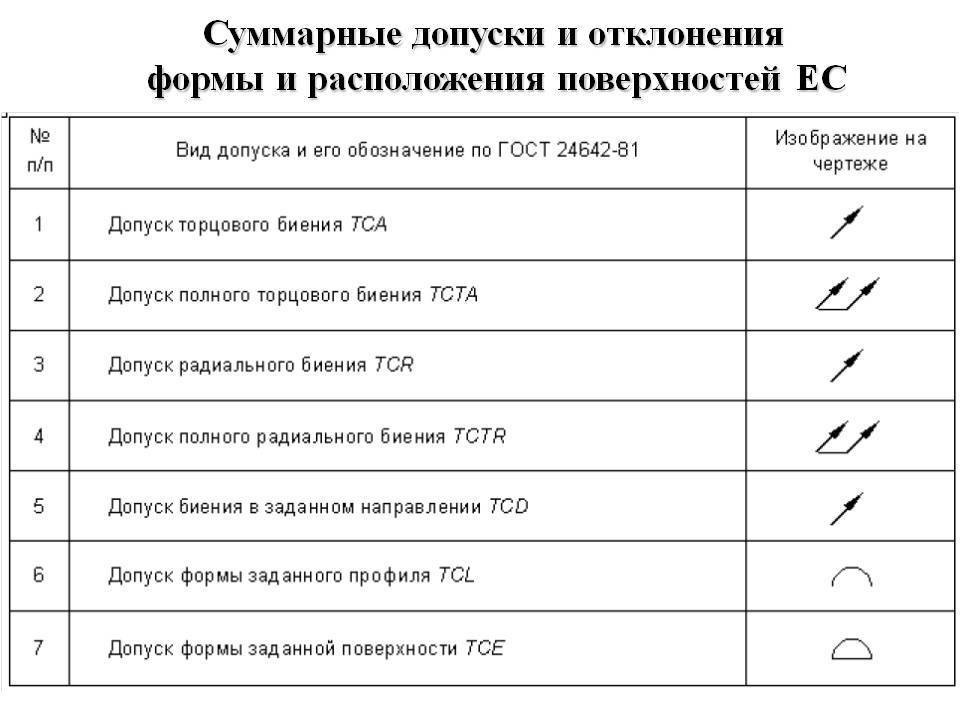

Суммарные допуски формы и расположения

Каждый из этих параметров объединяет в себе оба допустимых отклонения. Они возникают в результате одновременного проявления изменения геометрической формы и появления неровности (шероховатости) обработанной поверхности. Поэтому используя математическую терминологию, говорят, что предел, к которому должна стремиться разница между эталоном и реальным изделием считается суммарным допуском формы и расположения. Характер изменений определяется методом сравнения с выбранными базовыми объектами. В качестве таких объектов выбирают проверенные конструкции или поверхностями, которые могут считаться эталонами, например, различные калибры.

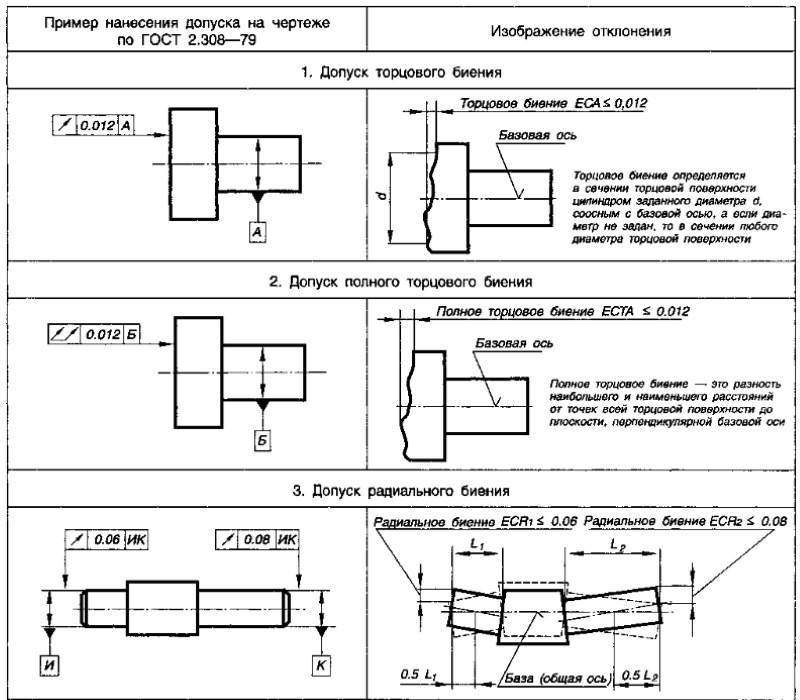

Такие допуски делятся на следующие категории:

- Биений. К ним относятся: радиальное, торцевое, в заранее заданном направлении;

- Всей формы поверхности.

Каждый из этих категорий имеет свое обозначение. Допуск полного биения обозначается двумя наклонными стрелками в форме объединённых снизу векторов, направленных от левого нижнего угла в правый верхний. Сравнение форм производиться в результате совмещения обеих поверхностей.

Это поле имеет заданные геометрические размеры. Оно ориентировано относительно выбранной базы так, чтобы можно было проверить параллельность расположения. Примеры суммарного допуска обозначают, на сколько возможно изменение параметров, не приводящих к быстрому выходу из строя агрегата. Особенно это актуально для подвижных соединений

7 Указание общих допусков на чертежах

7.1 Ссылка на общие допуски формы и расположения по настоящему стандарту должна содержать:

– обозначение настоящего стандарта;

– класс точности общих допусков формы и расположения. Например: «Общие допуски формы и расположения – ГОСТ 30893.2-К» или «ГОСТ 30893.2-К».

7.2 Ссылка на общие допуски размеров, формы и расположения должна включать общий номер обоих стандартов на общие допуски, обозначение общих допусков размеров по ГОСТ … .1 и обозначение общих допусков формы и расположения по настоящему стандарту.

Например: «Общие допуски ГОСТ 30893.2-mК» или «ГОСТ 30893.2-mК» (m – класс точности«средний» общих допусков линейных размеров по ГОСТ 30893.1, К – класс точности общих допусков формы и расположения по настоящему стандарту).

Пример указания общих допусков на чертеже и их интерпретации приведен в .

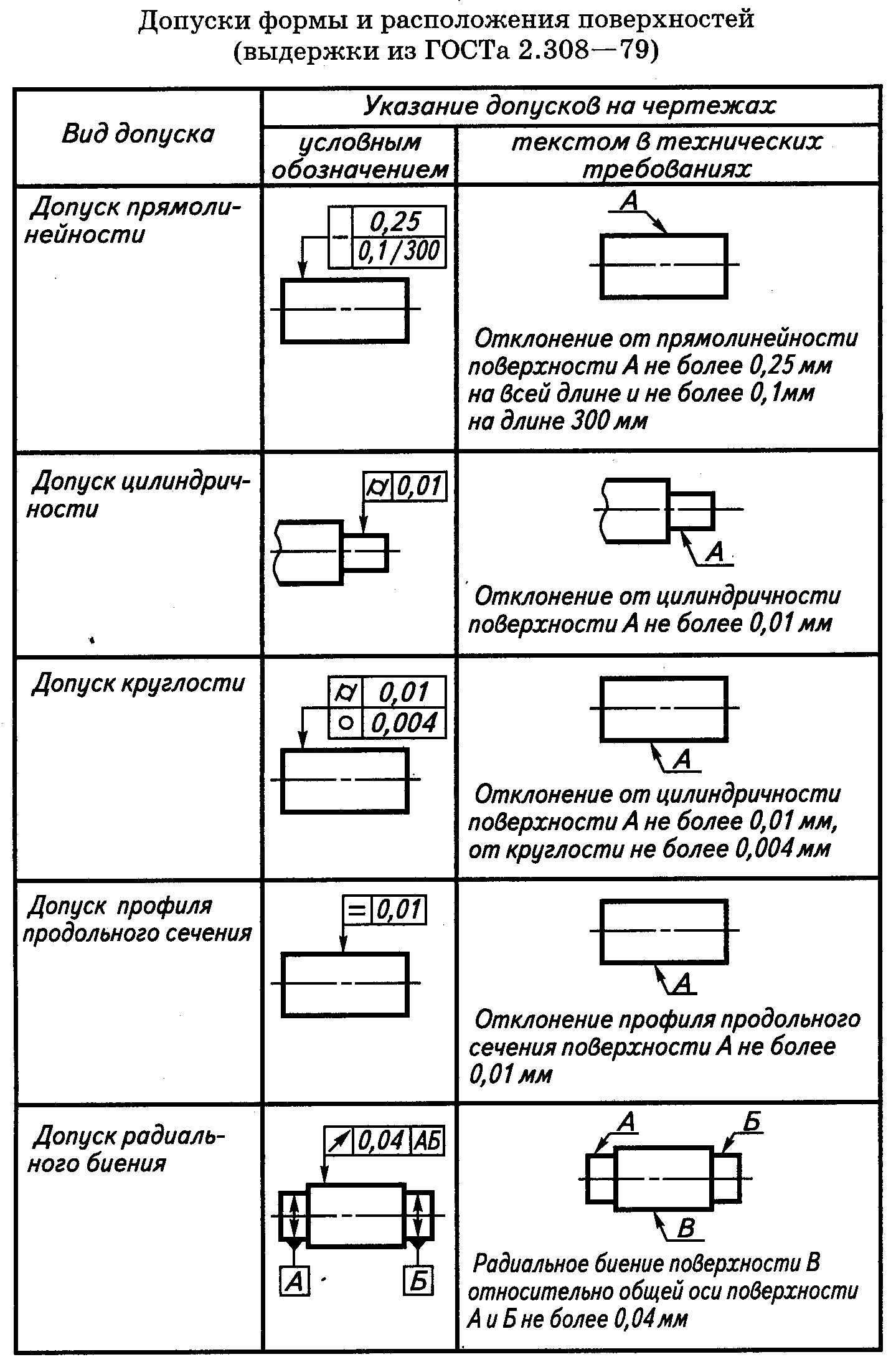

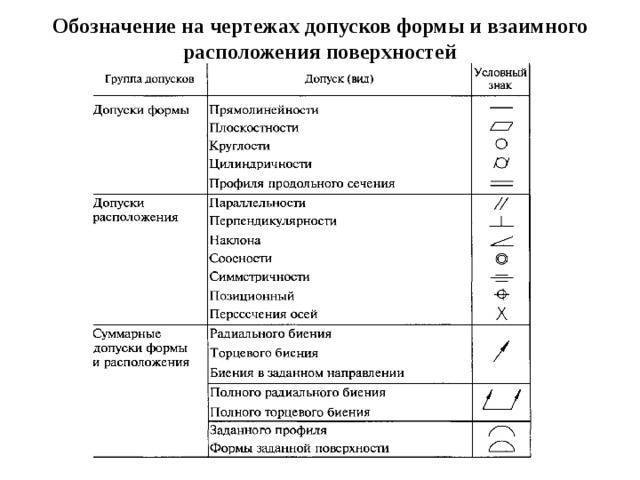

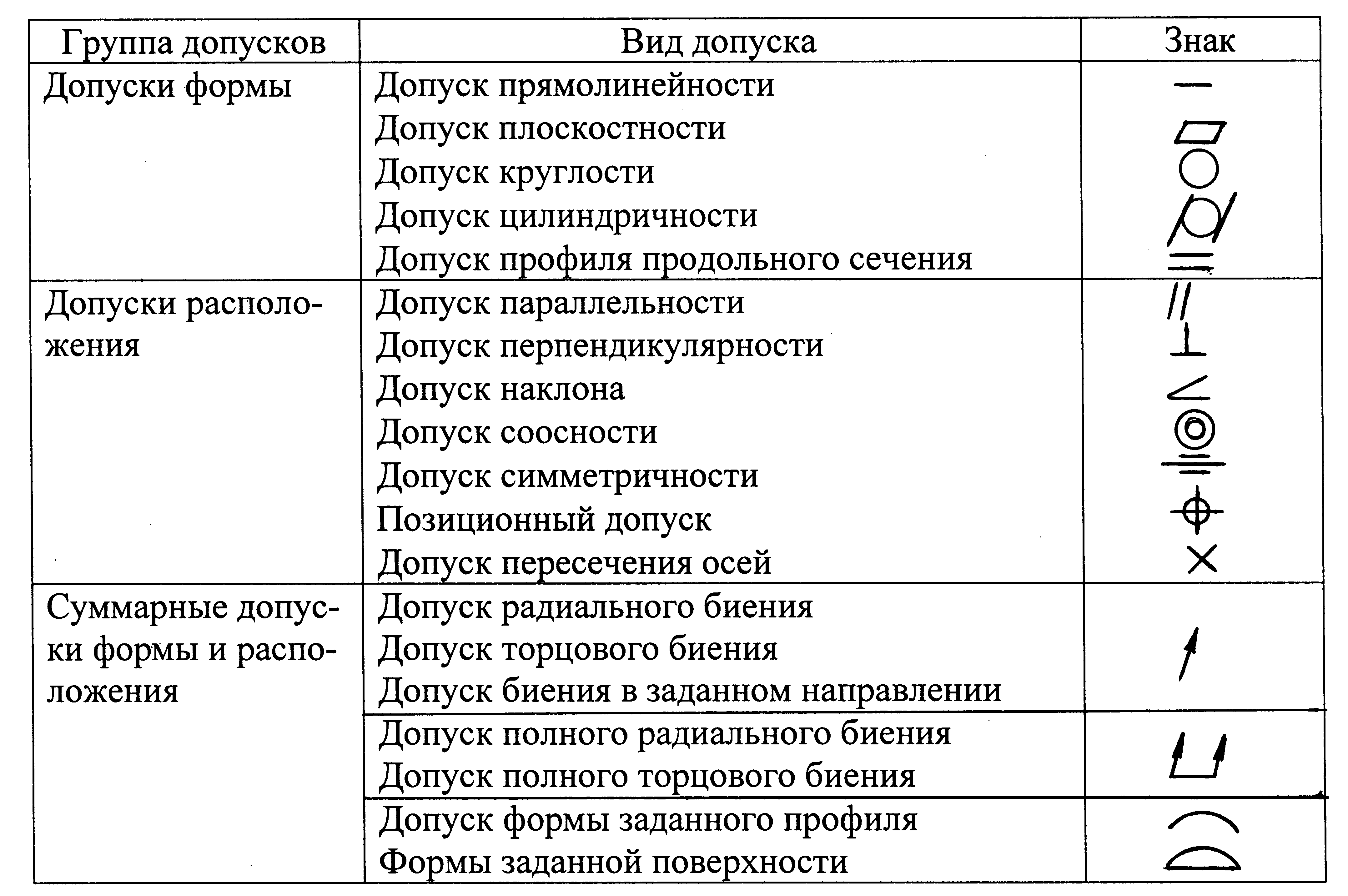

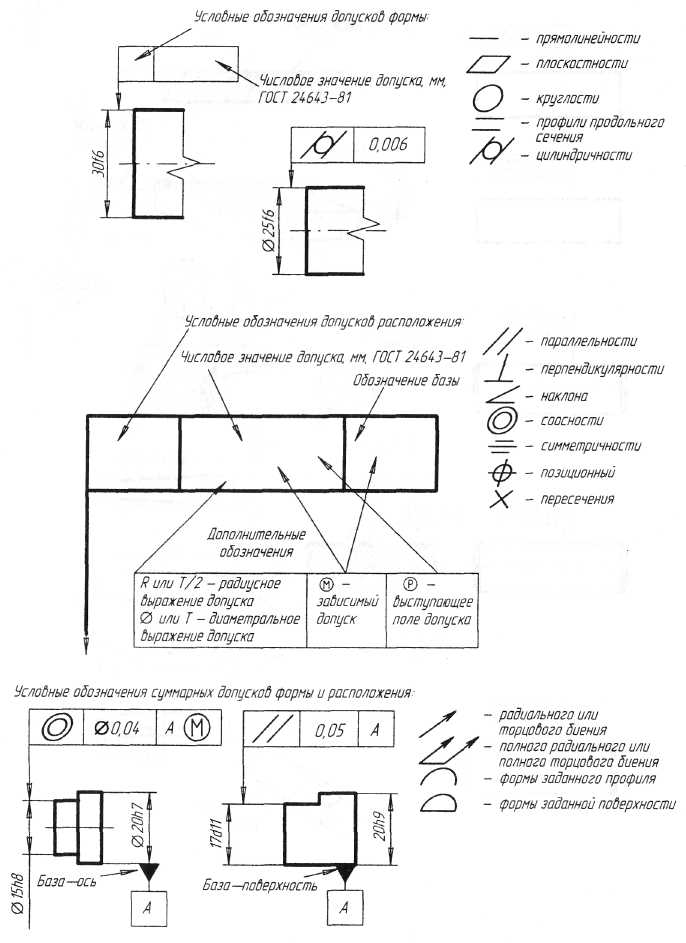

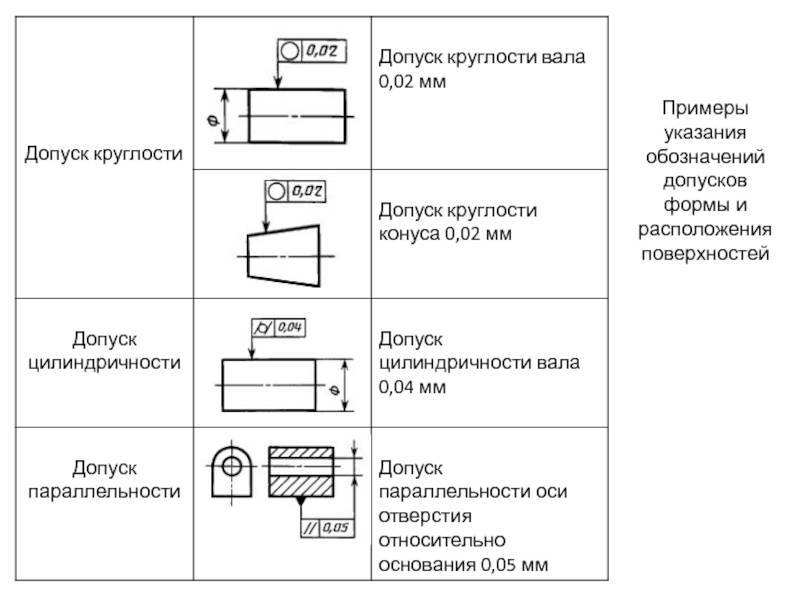

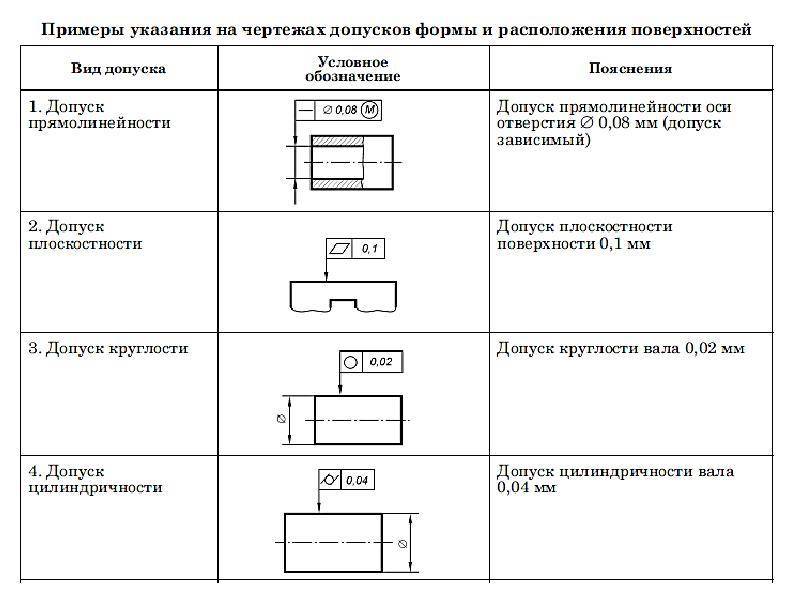

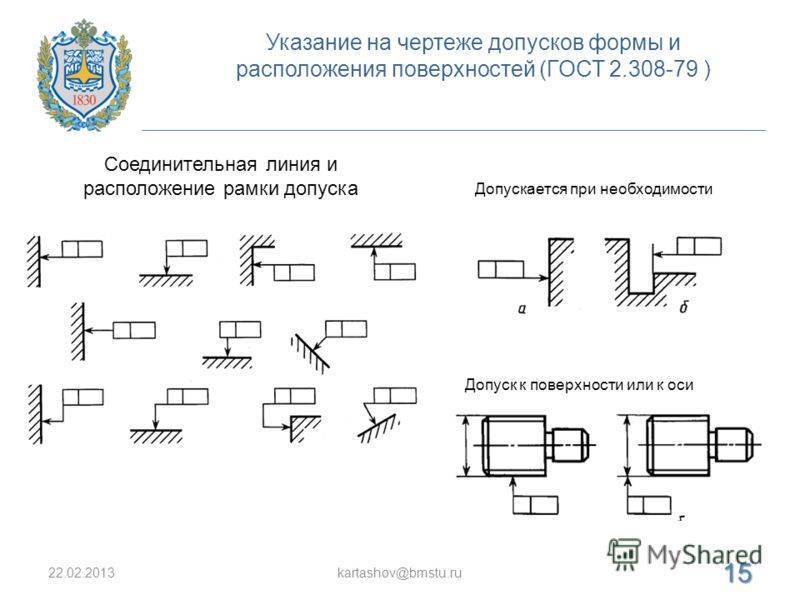

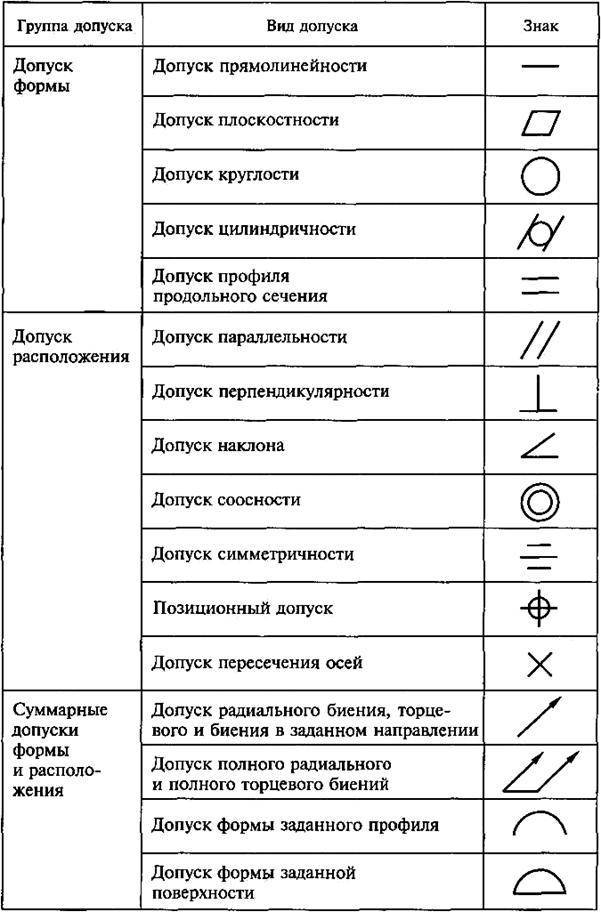

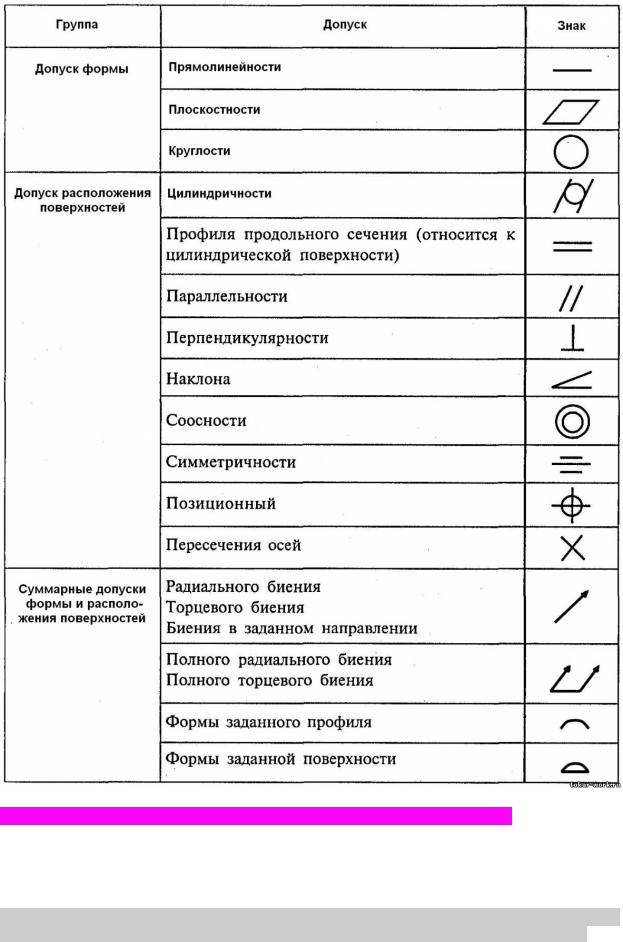

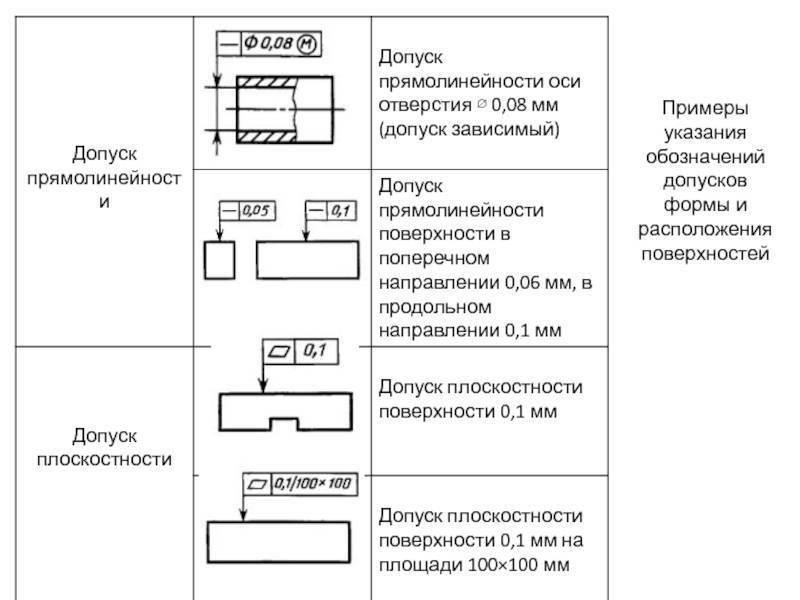

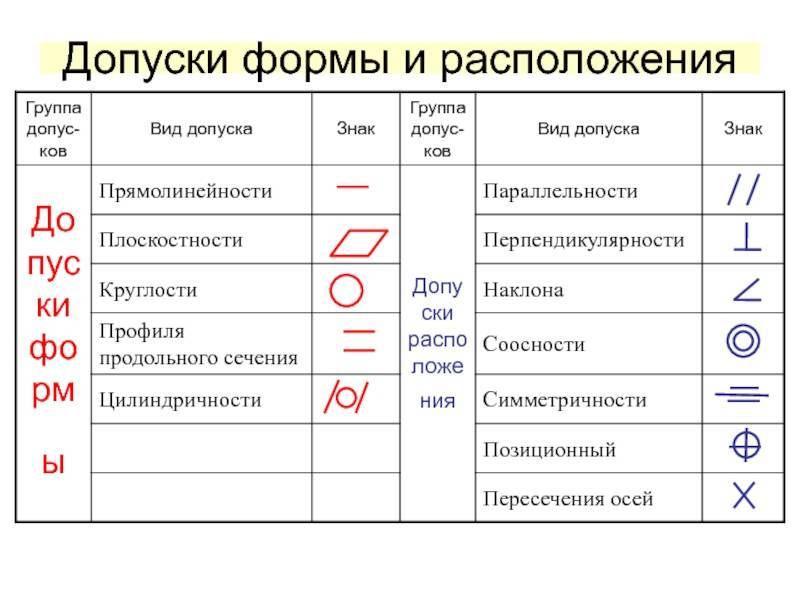

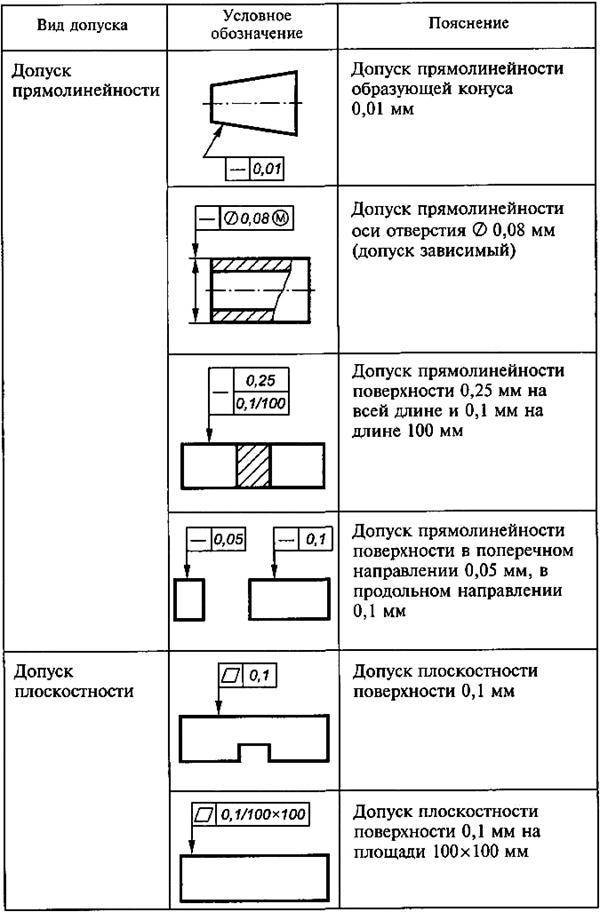

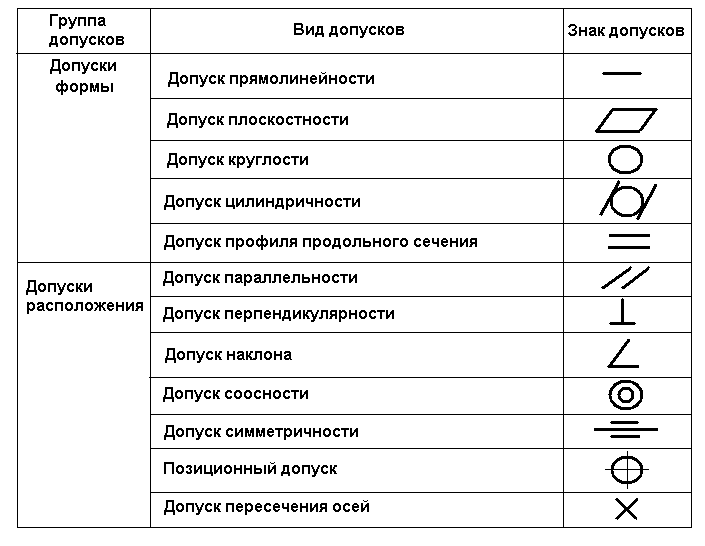

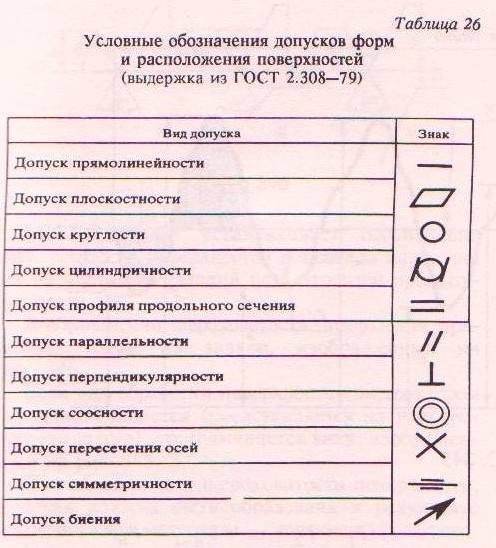

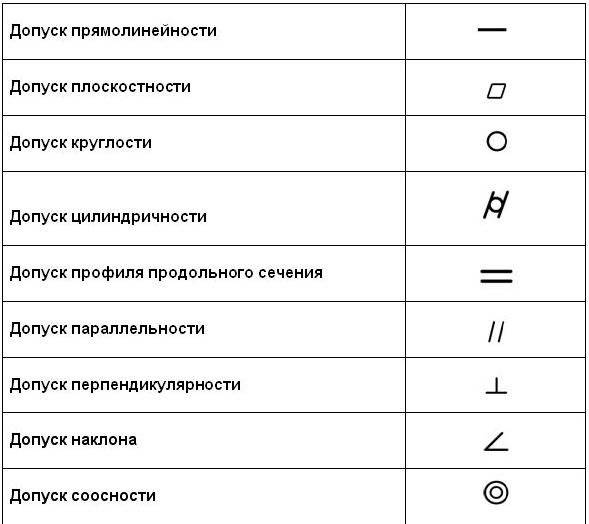

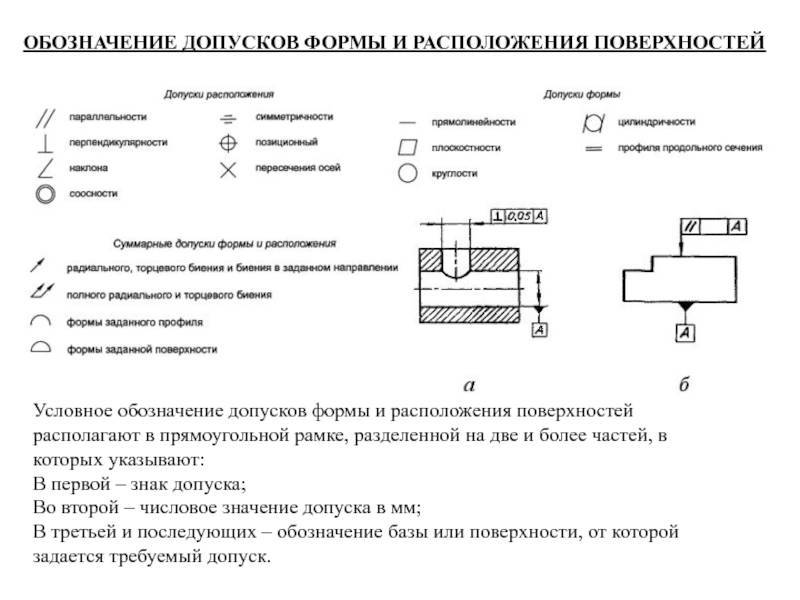

Обозначения допусков формы и расположения поверхностей на чертежах.

Чтобы установить единство в понимании требований на чертежах к отклонениям формы и расположения поверхностей и осей симметрии, по ГОСТ 2.308-79 приняты условные обозначения в виде графических символов (знаков). Для допусков формы и расположения поверхностей, не предусмотренных ГОСТ 2.308-79, вид допуска можно указать текстом, который должен содержать: наименование допуска, указание поверхности или другого элемента, для которого задается допуск, и числовые значения допуска в миллиметрах.

Все допуски разбиты на 3 группы: допуски формы, допуски расположения и суммарные допуски формы и расположения. В условных обозначениях допусков последних двух групп указывают базы, относительно которых задан допуск и оговаривает зависимые допуски расположения или формы.

Графические символы и числовые значения допусков формы и расположения помещают в прямоугольных рамках, которые соединяют выносную линию со стрелкой с контурной линией поверхности, если отклонение отсчитывают от нее; либо с размерной линией параметра или с осью симметрии, если отклонение относится к общей оси.

Прямоугольные рамки делят на две или три части. В первой части показывают знак допуска, во второй — его числовое значение. Третью часть рамки вводят тогда, когда нужно показать буквенное обозначение базовой поверхности, к которой относится отклонение или какое-либо необходимое еще обозначение.

Зависимый допуск обозначают буквой М в кружке, которую проставляют в прямоугольной рамке рядом с величиной допускаемого отклонения (рис. 10а).

а — предельных смещений осей отверстий от номинального расположения; б — предельных отклонений размеров, координирующих оси отверстий.

Рисунок 10. Простановка на чертеже допусков расположения осей отверстий

Согласно требований ГОСТ 2.308-79, если на чертеже имеются зависимые допуски, то букву М для них пишут и обозначают в кружочке. Если допуск расположения или формы не указан как зависимый, то его считают независимым. Примеры указания допусков формы и расположения поверхностей приведены в таблице 4.

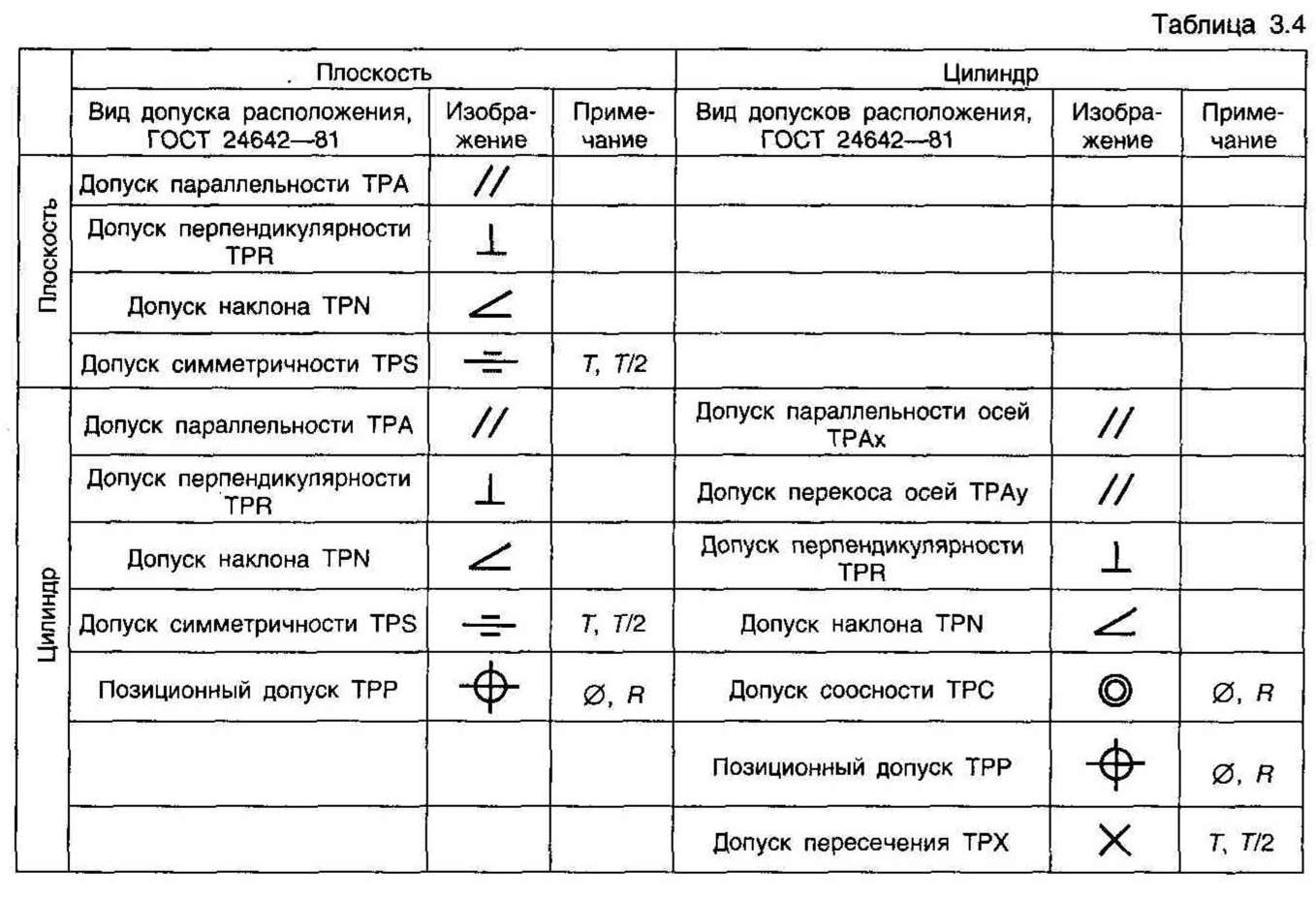

Таблица 3 — Условные обозначения допусков формы и расположения поверхностей.

| Группа допусков | Вид допуска | Знак |

| Допуски формы | Допуск прямолинейности | |

| Допуск плоскостности | ||

| Допуск круглости | ||

| Допуск цилиндричности | ||

| Допуск профиля продольного сечения | ||

| Допуски расположе Окончание таблицы 1 |

ния

Допуск параллельности Допуск перпендикулярности

Допуск наклона

Допуск соосности

Допуск симметричности

Позиционный допуск

Допуск пересечения осей

Суммарные допуски формы и расположения Допуск радиального биения Допуск торцового биения

Допуск биения в заданном направлении Допуск полного радиального биения Допуск полного торцового биения

Допуск формы заданного профиля

Допуск формы заданной поверхности

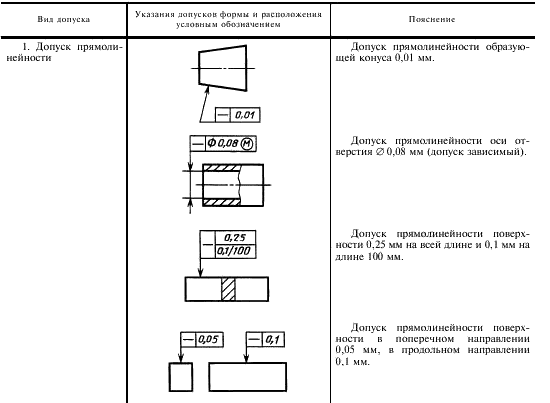

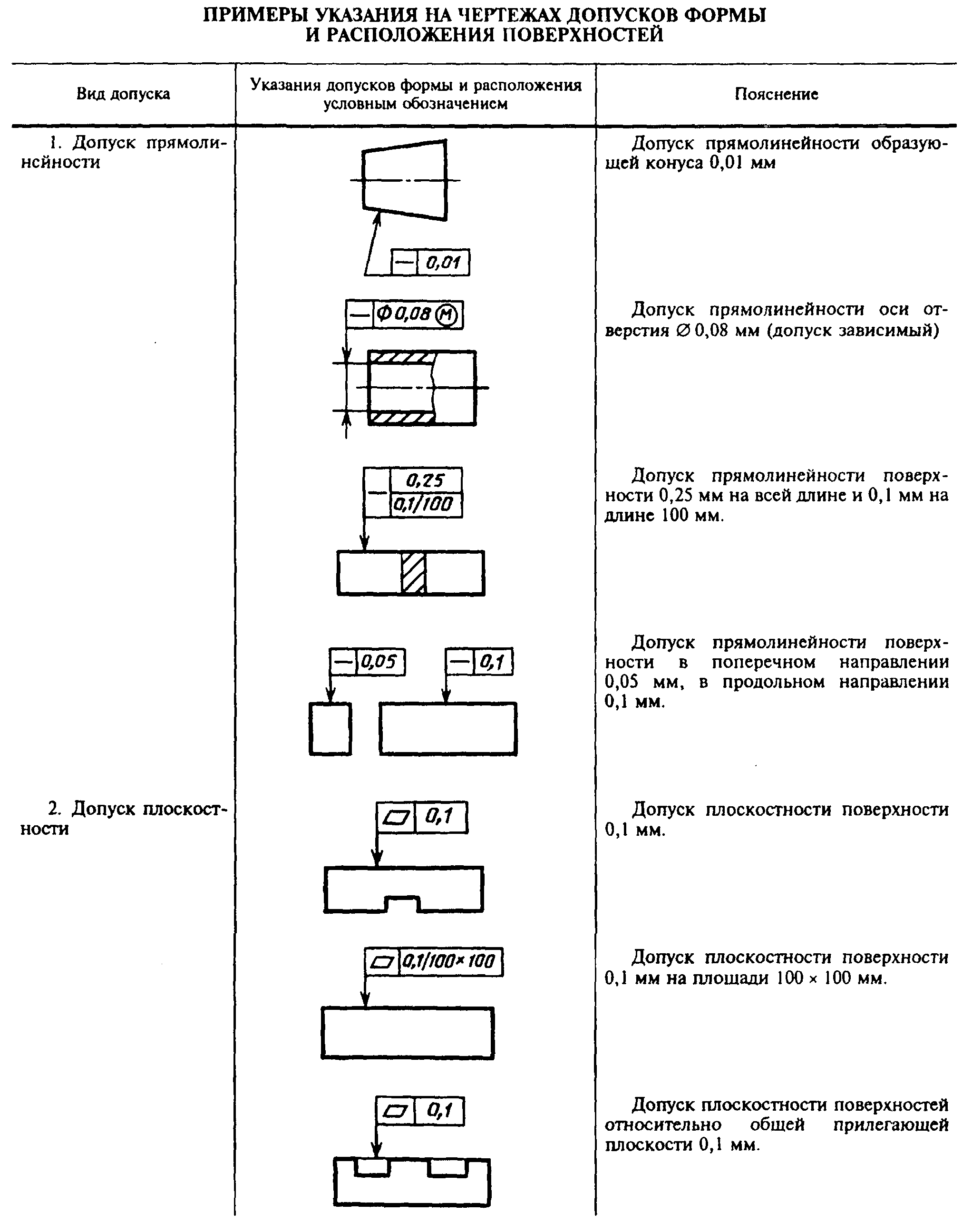

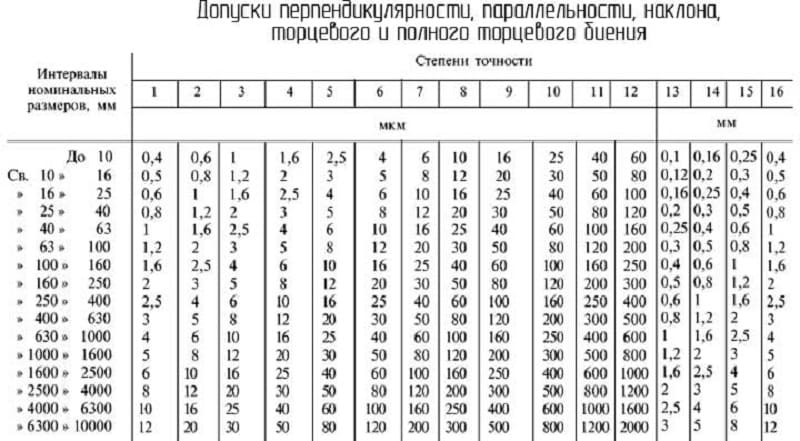

Таблица 4 Примеры указаний на чертежах допусков формы и расположения поверхностей.

| Указание на чертеже | Пояснение |

| Допуск параллельности поверхности Б относительно базы А 0,01 мм на длине 100 мм | |

| Продолжение таблицы 2 |

Допуск параллельности общей оси отверстий относительно базы А 0,01 мм Допуск перпендикулярности поверхности Б относительно основания А 0,1 мм

Допуск перпендикулярности оси отверстия относительно базы А 0,1 мм (допуск зависимый)

Допуск соосности поверхностей А и Б 0,1 мм (допуск зависимый)

Допуск симметричности поверхностей Б и В Т0,14 (в диаметральном выражении – Т). База — ось отверстия А (допуск зависимый)

Продолжение таблицы 2 Допуск плоскостности поверхности А 0,06 мм

Допуск прямолинейности поверхности А 0,25 мм на всей длине и 0,1 мм на длине 300 мм

Продолжение таблицы 2 Допуск цилиндричности поверхности А 0,01 мм

Допуск круглости поверхности А 0,03 мм

Допуск цилиндричности поверхности А 0,01 мм, круглости — 0,004 мм

Допуск профиля продольного сечения поверхности А 0,01 мм

Допуск пересечения осей отверстий 0,06 мм в диаметральном выражении (Т) относительно оси отверстия А

Допуск радиального биения поверхности относительно общей оси поверхностей А и Б 0,14 мм

Окончание таблицы 2 Позиционный допуск 8 отверстий 0,1 мм (допуск зависимый) в диаметральном выражении (Ø)

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.308-79 Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей

ГОСТ 24642-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения

ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков посадок. Общие положения, ряды допусков и основных отклонений

ГОСТ 30893.1-2002 Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

Допуски расположения

Эта категория характеристик объединяет разрешённые интервалы изменения следующих геометрических параметров:

- перпендикулярности (должны строго соблюдаться угловые характеристики между плоскостями);

- параллельности (расстояние между отдельными элементами сохраняется в пределах разрешённых изменений на протяжении всей поверхности);

- соосности;

- наклона;

- симметричности;

- пересечения осей.

Кроме перечисленных параметров к этой категории относится так называемый позиционный допуск. Он устанавливается для деталей, имеющих несколько отверстий, из которых в дальнейшем будет собран агрегат. Размеры позиционного допуска отражаются между центрирующими отверстиями. Его обозначают при помощи специального знака в виде окружности, которая пересекается небольшим отрезком. Он может располагаться горизонтально или вертикально.

В современных деталях существует большое количество вариантов отклонения от параллельности. Это могут быть отклонения параллельности между плоскостями, отдельными поверхностями или целой группой, меду отверстиями. Оценка допуска параллельности производится с использованием специальной базы. Знаками допусков расположения элементов, для которых необходимо проверять параллельность служит набор специальных графических изображений. Проверка параллельности позволяет определить величину угла отклонения одной плоскости от другой.

Варианты посадок

Под определением посадки понимается характер сопряжения двух деталей. Такое сочленение бывает 3 типов:

- С зазором. В этом случае охватывающая поверхность больше охватываемой. Зазор формируется благодаря тому, что нижнее отклонение отверстия больше верхнего у вала.

- С натягом. Охватывающая поверхность отверстия меньше охватываемой вала. Формируемое соединение образует прочное соединение, которое просто не разъединяется.

- Переходные. При таком соединении сочленение между деталями идет с легким натягом.

Все виды посадок в машиностроении находят свое применение. Когда нужно добиться жесткого соединения, чтобы одна деталь не вращалась относительно другой, применяется натяг. Иногда и этого бывает недостаточно. Для усиления прочности соединения части конструкции предварительно подвергаются нагреву. Образуемая посадка называется горячепрессовой.

ПРИЛОЖЕНИЕ В (справочное)

Пример указания общих допусков на чертеже и их интерпретации

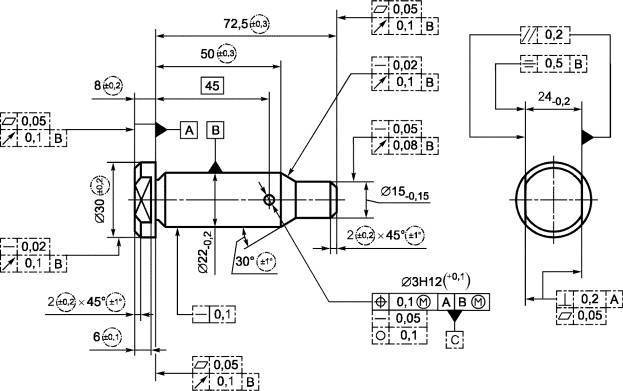

В.1 Пример указания общих допусков на чертеже

Общие допуски ГОСТ 30893.2 – тН1

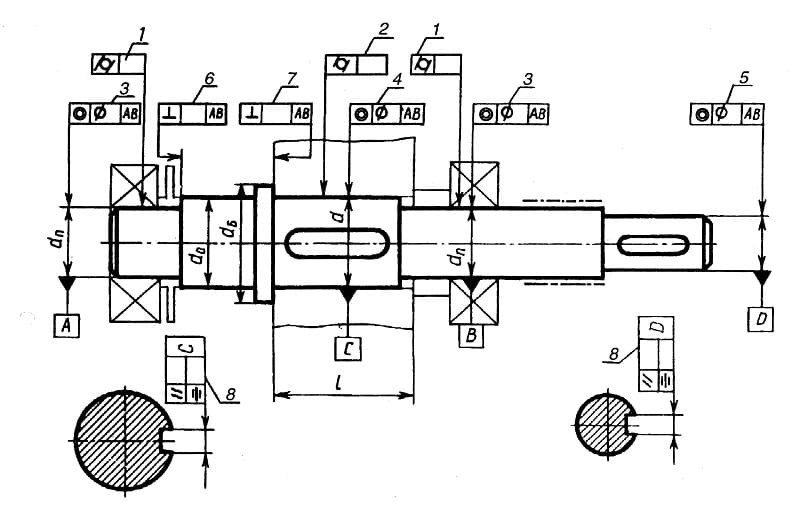

Рисунок В.1

________

1) m – обозначение общих допусков размеров по классу точности «средний» по ГОСТ 30893.1, Н – обозначение класса точности общих допусков формы и расположения по настоящему стандарту.

В.2 Интерпретация общих допусков

Рисунок В.2

Пояснения к рисунку В.1

1 Допуски, заключенные в окружности или прямоугольные рамки (изображенные штрихпунктирными линиями с двумя штрихами), являются общими. Эти допуски должны автоматически достигаться при механической обработке в производстве, обычная точность которого равна или выше, чем по ГОСТ 30893.2 mН; такие допуски, как правило, не требуют контроля.

2 В интерпретации раскрыты не все общие допуски, в частности, на те виды отклонений формы и расположения, которые ограничиваются указанными или общими допусками на другие виды отклонений, например, допуски радиального биения ограничивают также отклонения от круглости.

Ключевые слова: общие допуски, допуски формы и расположения поверхностей

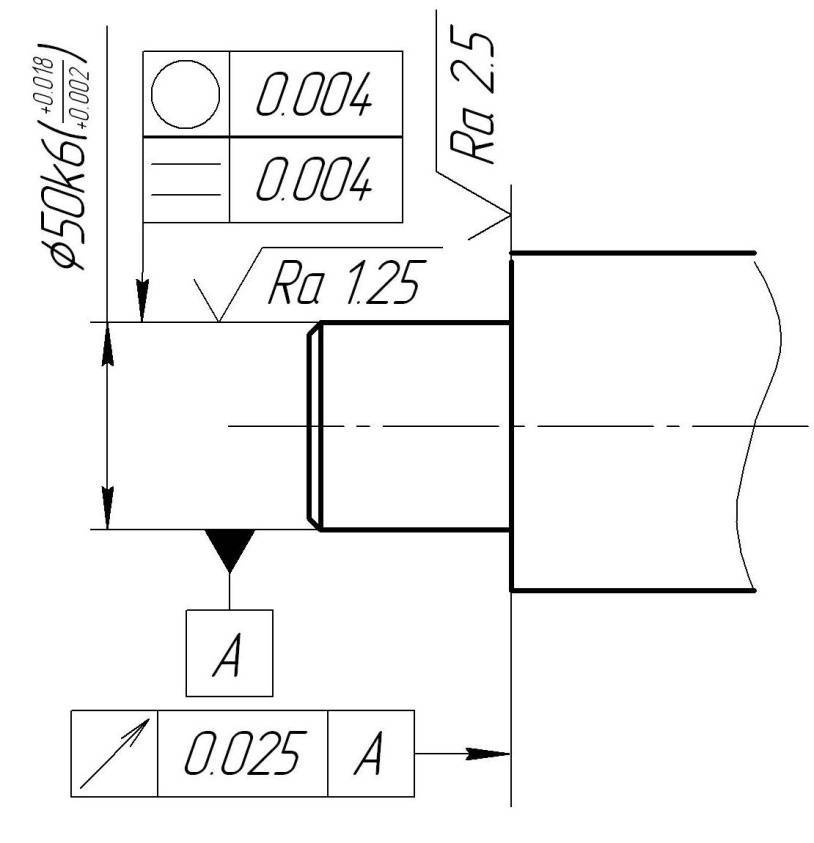

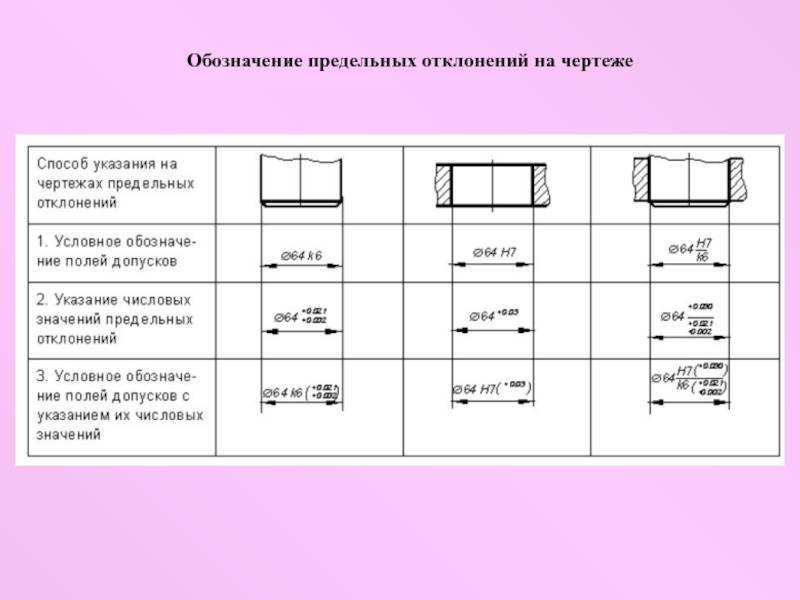

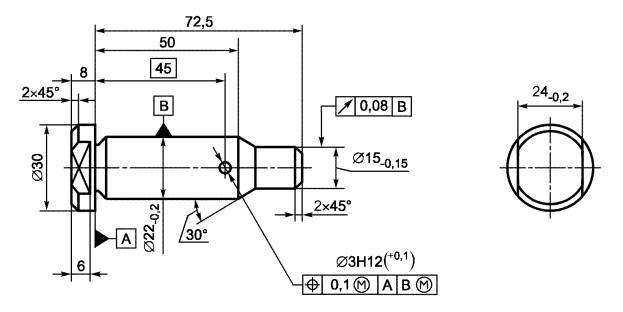

3.5 Обозначения допусков и посадок на чертежах. Шероховатость поверхностей

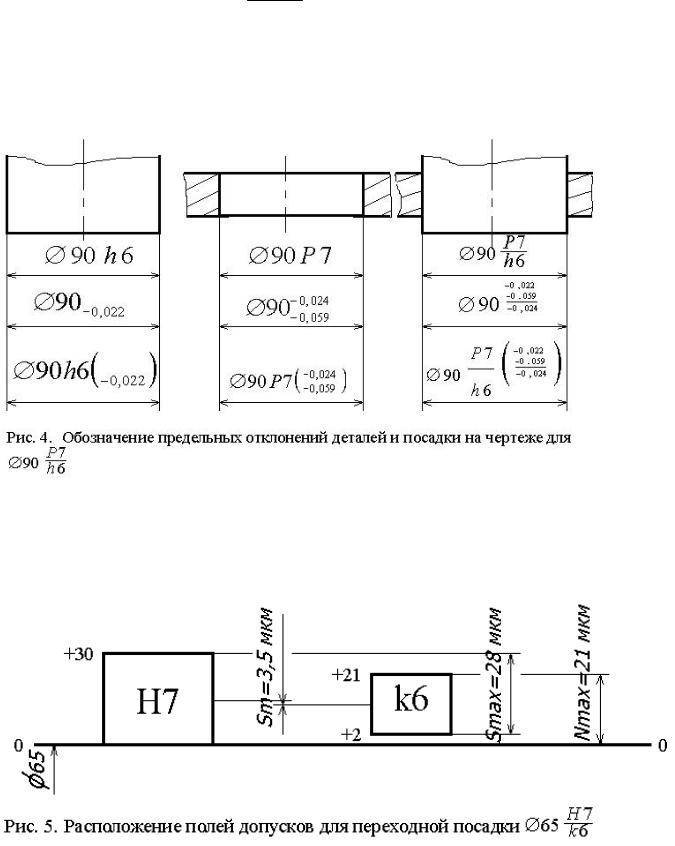

Посадки обычно указывают на сборочных чертежах, допуски – на чертежах деталей.

Посадки обозначают прямой или косой дробью, в числителе которой указывают поле допуска или отклонения отверстия, а в знаменателе – поле допуска или отклонения вала.

Допуски размеров на чертежах обозначают с помощью отклонений (полей допуска), которые записывают численно (Ø18+0,027; Ø18-0.027; Ø; Ø180,013), условно (Ø18Н8; Ø18h8; Ø18f8; Ø18js8) или смешанно

Ø 18Н8(+0,027); Ø18h8(-0,027); Ø18f8(); Ø18js8(0,013)).

Численное обозначение допуска часто применяют, если контроль деталей производится универсальными измерительными средствами (штангенинструментами, микрометрическими инструментами, приборами); условное – калибрами.

В соответствии с различными вариантами обозначений отклонений посадки (рисунок 12) могут быть указаны численно (Ø18), условно

Ø 18Н8/f8; Ø18 или смешанно (Ø18).

Рисунок 12 – Обозначение посадок и допусков деталей на чертежах

Для получения оптимального качества изделий нормируют, указывают в чертежах и контролируют точность линейных и угловых параметров, отклонения формы и расположения поверхностей деталей, волнистость и шероховатость поверхностей.

На чертежах деталей обычно указывают:

допуски размеров (линейных и угловых);

допуски формы поверхностей (при необходимости для ответственных поверхностей);

допуски расположения поверхностей детали (при необходимости для ответственных деталей);

шероховатость и (при необходимости) волнистость.

На чертежах указывают допуски посадочных и свободных (от посадок) размеров. Допуски посадочных размеров обычно обозначают в виде отклонений (полей допусков) и записывают за номинальным размером. Допуск свободных размеров могут быть обозначены двумя способами: в виде отклонений (полей допусков) у номинальных размеров или общей записью в технических требованиях чертежа. В последнем случае у номинальных размеров отклонения не ставят (так называемые неуказанные предельные отклонения).

Предельные отклонения линейных и угловых размеров с неуказанными допусками должны соответствовать ГОСТ 30893.1-2002. На практике используются три варианта назначения неуказанных предельных отклонений размеров. По первому варианту отклонения назначают в зависимости от выбранного класса точности: f (точный), m (средний), с (грубый), v (очень грубый), пример обозначения — ГОСТ 30893.1 — m. По второму и третьему вариантам используют допуски по квалитетам (12, 14, 16, 17 квл.) или по классам точности: t1(точный), t2(средний), t3 (грубый), t4 (очень грубый). Примеры обозначения на чертежах: «Общие допуски по ГОСТ 30893.1: Н14, h24, ±IT14/2» или «Общие допуски по ГОСТ 30893.1: + t2, – t2, ± t2/2». Обозначения Н14 и t2 относятся к размерам отверстий, h24 и t2 – к размерам валов, ±IT14/2 и t2/2 – к остальным размерам. Наиболее часто применяют первый вариант, при использовании 2-го и 3-го вариантов. Для точеных деталей используют 14 квалитет или класс точности “средний” t2 (обозначение на чертежах дано ранее). 12 квалитет или класс точности “точный” t1 применяют в авиа-, моторо- и приборостроении. 16 и 17 квалитеты и соответствующие классы точности “грубый” t3 и “очень грубый” t4 – в аппаратостроении, при крупных габаритах деталей, для деревянных изделий и т.д. Той же записью в технических требованиях определяется точность фасок, радиусов закруглений и угловых параметров с неуказанными отклонениями.

Примеры обозначений допусков углов и конусов даны на рисунке 13а, обозначений посадок в конических соединениях – на рисунке 13б (посадки с фиксацией деталей путем совмещения конструктивных элементов и с фиксацией по заданному осевому расстоянию).

Рисунок 13 – Примеры обозначений допусков углов и конусов (а)

и посадок в конических соединениях (б)

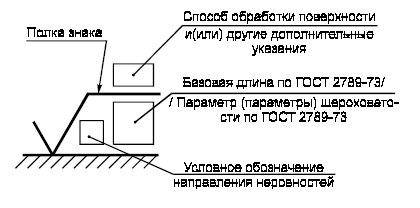

Варианты обозначения шероховатости поверхности

Как и многие вопросы в конструировании, обозначение шероховатостей поверхности строго регламентируется соответствующим ГОСТом в единой системе конструкторской документации (ЕСКД). В данном конкретном случае это ГОСТ 2.309-73 – «Обозначение шероховатостей поверхностей».

При механической обработке изделия, будь то деталь, целиком изготавливаемая из материала, или дообработка сборочной единицы в сборке, на обрабатываемые поверхности наносится в обязательном порядке обозначение шероховатости. Это сделано для того, чтобы рабочие, изготавливающие вашу деталь, знали, какой чистоты должна быть поверхность детали, а не оставили вам криво и косо отрубленный кусок железа в нужных габаритных размерах.

Обозначение шероховатости производится строго регламентированным значком, его можно видеть на рисунке ниже.

Отличительной особенностью знака является тот факт, что в случае применения оного без определенной характеристики, как, например, в случае не обработки поверхности (будет рассказано чуть далее), допускается изображать его без полки, просто в виде галочки.

Виды значка делятся на три типа:

— устанавливается в случае, когда конструктор не указывает конкретный способ обработки поверхности, требуя только конечный результат в виде определенной шероховатости поверхности.

— устанавливается в том случае, когда указанная шероховатость должна быть обязательно достигнута с удалением слоя материала с поверхности. Например, когда деталь явно берется с запасом по габаритам, оставляя допуск на обработку.

— устанавливается в тех случаях, когда поверхность не должна быть обработана с удалением слоя материала. Он же в простонародье именуется «не обработка». Обычно устанавливают на поверхности, которые не обрабатываются – внутренние и внешние диаметры труб, поверхности листов гнутых деталей, или определенные стороны листов металла, чистота поверхности которых не играет роли в изготовлении изделия. Подразумевается, что чистота этой поверхности указана в ГОСТе или ТУ на материал, указанные в поле «Материал» основной надписи, и должна ей соответствовать.

Габариты значка шероховатости имеют определенные заданные ГОСТом размеры, они показаны на рисунке ниже.

Высота маленькой полки h должна быть приблизительно равна высоте букв шрифта на поле чертежа, H больше h в от 1,5 до 5 раз, и зависит от того, что записано под полкой знака. Толщина линий примерно половина толщины от основной линии на чертеже.

Основные правила обозначение шероховатостей поверхностей:

Значение параметра шероховатости берется из ГОСТ 2789-73

Это значение записывается под полкой значка после соответствующего обозначения, описанного так же в ГОСТ 2789-73. Пример – Ra1,6; Rz50.

При указании наибольшего значения шероховатости указывается только это значение — Ra1,6

Допускается указывать наименьшее значение шероховатости — Ra6,3min

Допускается указывать диапазон шероховатостей от минимального до максимального значения, в таком случае пределы указывается в две строки после обозначения типа шероховатости

Допускается указывать несколько диапазонов разных типов шероховатостей под одним знаком. Показано на рисунке далее.

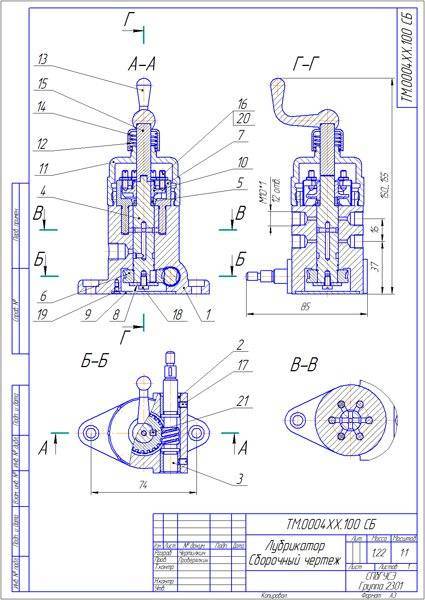

Условные обозначение направления неровностей должны соответствовать обозначениями их ГОСТ 2789-73, но приводятся они только при необходимости. Ниже приведена таблица соответствия условных обозначений направлениям неровностей.

В случае, когда достигнуть необходимой чистоты поверхности можно только конкретным способом, либо конструкция изделия подразумевает использование только одного способа обработки поверхности, этот способ указывается над полкой значка.

На чертежах допускается упрощенное изображение шероховатостей поверхностей. В таком случае нужная шероховатость обзывается одной из свободных букв, не использованных на чертеже, а полное ее обозначение расшифровывается в технических требованиях.

В случае, если направление для измерения шероховатости определенной поверхности отличается от предусмотренного ГОСТ, это отображается на чертеже при помощи специальной двунаправленной стрелки.

Допуски расположения

Эта категория характеристик объединяет разрешённые интервалы изменения следующих геометрических параметров:

- перпендикулярности (должны строго соблюдаться угловые характеристики между плоскостями);

- параллельности (расстояние между отдельными элементами сохраняется в пределах разрешённых изменений на протяжении всей поверхности);

- соосности;

- наклона;

- симметричности;

- пересечения осей.

Кроме перечисленных параметров к этой категории относится так называемый позиционный допуск. Он устанавливается для деталей, имеющих несколько отверстий, из которых в дальнейшем будет собран агрегат. Размеры позиционного допуска отражаются между центрирующими отверстиями. Его обозначают при помощи специального знака в виде окружности, которая пересекается небольшим отрезком. Он может располагаться горизонтально или вертикально.

В современных деталях существует большое количество вариантов отклонения от параллельности. Это могут быть отклонения параллельности между плоскостями, отдельными поверхностями или целой группой, меду отверстиями. Оценка допуска параллельности производится с использованием специальной базы. Знаками допусков расположения элементов, для которых необходимо проверять параллельность служит набор специальных графических изображений. Проверка параллельности позволяет определить величину угла отклонения одной плоскости от другой.

Косметика с натуральным составом

Биологически чистая и органическая косметика популярна на современном косметическом рынке и вызывает все больший ажиотаж с каждым годом. Покупатель, в свою очередь, при покупке такой косметики остается уверенным в экологичности обертки и натуральном составе изделия, что и подтверждают соответствующие сертификаты.

Марка данного сегмента должна соответствовать определенным требованиям, а именно:

- в состав могут входить исключительно натуральные составляющие;

- сырье для производства является экологически чистым и не может содержать ароматизаторы, комедогенные компоненты, токсические консерванты и ненатуральные красители;

- этикетка должна содержать ценную информацию для покупателя, в частности и концентрацию био-компонентов.

Важно упомянуть о том, что в ЕС не существует стандартных знаков качества. Сертификаты могут выдавать ассоциации, оснащенные специальной техникой и имеющие грамотных специалистов данной отрасли. К таким организациям можно отнести: The USDA Organic Seal, Ecocert, Cosmebio

К таким организациям можно отнести: The USDA Organic Seal, Ecocert, Cosmebio.

В Российской Федерации — это система сертификации на добровольной основе под названием «Bio.rus», которую проходит органическая, а также — натуральная косметика. Создатели данной некоммерческой организации разработали свой стандарт, требования и контроль качества компонентов тестируемых марок.

Стандарты «Bio.rus» перечисляют все компоненты, которые могут быть применены в изготовлении продукции БИО- и ЭКО- сегмента.

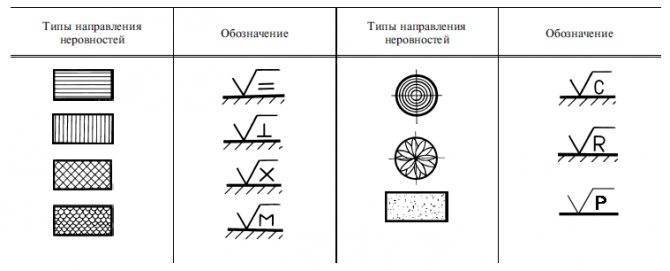

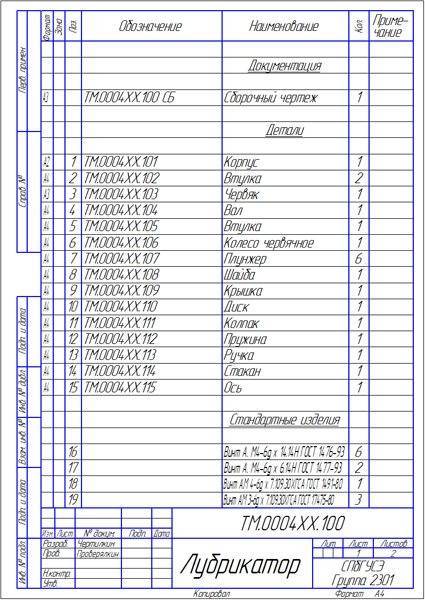

9.10. Последовательность чтения чертежа общего вида

- По данным, содержащимся в основной надписи, и описанию работы изделия выяснить наименование, назначение и принцип работы сборочной единицы.

- По спецификации определить, из каких сборочных единиц, оригинальных и стандартных изделий состоит предложенное изделие. Найти на чертеже то количество деталей, которое указано в спецификации.

- По чертежу представить геометрическую форму, взаимное расположение деталей, способы их соединения и возможность относительного перемещения, то есть, как работает изделие. Для этого необходимо рассмотреть на чертеже общего вида сборочной единицы все изображения данной детали: дополнительные виды, разрезы, сечения, и выносные элементы.

- Определить последовательность сборки и разборки изделия.

При чтении чертежа общего вида необходимо учитывать некоторые упрощения и условные изображения на чертежах, допускаемые ГОСТ 2.109-73 и ГОСТ 2.305-68*: На чертеже общего вида допускается не показывать:

- фаски, скругления, проточки, углубления, выступы и другие мелкие элементы (Рисунок 9.21);

- зазоры между стержнем и отверстием (Рисунок 9.21);

- крышки, щиты, кожухи, перегородки и т.д. при этом над изображением делают соответствующую надпись, например: «Крышка поз.3 не показана»;

- надписи на табличках, шкалах и т.д. изображают только контуры этих деталей;

- на разрезе сборочной единицы разные металлические детали имеют противоположные направления штриховки, либо разную плотность штриховки (Рисунок 9.21). Необходимо помнить, что для одной и той же детали плотность и направление всех штриховок одинаковы на всех проекциях;

- на разрезах показывают не рассечёнными: составные части изделия, на которые оформлены самостоятельные сборочные чертежи;

- такие детали как оси, валы, пальцы, болты, винты, шпильки, заклёпки, рукоятки, а также шарики, шпонки, шайбы, гайки (Рисунок 9.21);

сварное, паяное, клееное изделие из однородного материала в сборе с другими изделиями на разрезе имеет штриховку в одну сторону, при этом границы между деталями изделия показаны сплошными линиями;

допускается равномерно расположенные одинаковые элементы (болты, винты, отверстия) показывать не все, достаточно одного;

если ни одно отверстие, соединение не попадает в секущую плоскость, то допускается его «доворачивать», чтобы оно попало в изображение разреза.

На сборочных чертежах проставляют справочные, установочные, исполнительные размеры. Исполнительные это размеры на те элементы, которые появляются в процессе сборки (например, штифтовые отверстия).

Рисунок 9.21 – Сборочный чертеж

Рисунок 9.22 – Спецификация

Обозначение посадок на сборочных чертежах и их применение.

1) ф100мм. — сопрягаемый размер 2) Н7/d11 — дробь и есть тип посадки , где Н7 — поле допуска Н и квалитет 7 отверстие

d11 — поле допуска d и квалитет 11вала

4.Технология нарезания наружной резьбы. Технология нарезания внутренней резьбы.

Нарезание наружней резьбы на детали типа ВАЛ : Инструмент нарезки Лерка , Плашка ; по конструкции бывает

цельные, разьемные , раздвижные . На плашке маркеровка

Технология нарезания : замерить ф вала , проверить фазку, закрепить деталь в тисах вертикально , выбрать плашку по

маркеровке, установить в плашка держатель , нарезать резьбу с подачей масла, контроль резьбы с сопрягаемой деталью

Нарезание внутренней резьбы : инструмент нарезки метчик ручной, в комплект ручного метчика входит два или 3 метчика ,

отличаются по разборной части и штрихам на хвоставике (1.2), маркеруется — тип, диаметр и шаг резьбы.

Нарезание : просверлить черновое отверстие , выбрать метчик по маркеровке ,установить соостно отверстие, вставить

вороток , нарезать резьбу с подачей масла, контроль нарезки с сопрягаемой деталью.

Соединение деталей при помощи шпонки. Виды шпонок.

Шпоночное соединение — это разьемное соединение вала с детально посаженной на вал . Могут быть подижны и не

подвижны , служат для передачи вращения от вала к детали.

Достоинства — простота конструкции .Прочность , надежность, взаимозаменяемость — стандартные изделия . Длинные

шпонки , скользящие и направляющие дают подвижность соединения . Могут применяться как предохранительные

элемент. Недостатки — шпоночный паз концентрирует напряжение.

Виды шпонок: призматические , сегментные , клиновые , скользящие и направляющие — дает подвижное соединение.

Сборка шпоночных соединений: определить тип посадки по сборочному чертежу шпонка ,вал, переходная отверстие

вал, с натягом; проверить сопряжение размеры фазки ; призматическую шпонку вставить в паз вала отверстие посадить на вал с нагревом или на прессе ;

центровка ; призматическая шпонка работает боковыми гранями при монтаже дает радиальный тепловой зазор ;

клиновая шпонка работает верхней и нижней гранью при монтаже даем боковой тепловой зазор; проверка детали на биение

Дефекты и ремонт шпоночных соединений. срез шпонки (замена, ремонт); разбит шпоночный паз ( ремонт, расточить

паз на большую шпонку .наплавка , проточка паза , упрочнение); дефект сборки( демонтаж , монтаж)

Билет 15

Методы предупреждения несчастных случаев на производстве.

Инструктажи по ТБ (вводный , первичный , повторный , внеплановый, целевой); применение спец одежды , исправный

инструмент, СИЗ; выполнение ключ — бирочной системы; наряд допуск; предупредительный , слуховые , световые , звуковая сигнализация ,

блокировки , автоматизация процесса; все виды испытаний оборудования;

2.Консистентные (густые) смазки. Их классификация. Применение. Способы подвода смазки к местам смазки.

Это мази , пасты, минеральные или синтетические работают в тяжелонагруженных режимах при малых и средних

скоростях. Получают путем введения загустителя в масло.

Классификация: с натриевым загустителем — невлагостойкая темп. -25+125* ; с кальциваемым загучтителем — влагостойка.

темп. -10 +85* относится солидол УС1.2 УСА; со смешанными загустителем Na+ Ca — влагостойкая темп. -25 +125*

смазка индустриальная прокатная ИП-1 ; с литиевым загустителем — влагостойкая , противозадирная антифрикционная

темп. -60 +160* литол , сиол для скоростных подшипников.

Способы подвода к места трения : закладывается лопатками , шприцами ручными в узел .Обьем смазки определяем

на глаз ; насос ручной густой — служит для лозированной подачи смазки в несколько узлов трения ;

Автоматическая станция густой смазки — служит для подачи одного сорта смазки через дозировочные питатели на несколько агрегатов.