Трудности обработки титана

Принято считать, что титан поддаётся механической обработке подобно нержавеющим сталям. Это значит, что обрабатывать титан в 4-5 раз труднее, чем обычную сталь, но это всё же не составляет неразрешимой проблемы. Основные проблемы при обработки титана — это большая склонность его к налипанию и задиранию, низкая теплопроводность, а также то обстоятельство, что практически все металлы и огнеупорны растворяются в титане, в результате чего представляет собой сплав титана и твёрдого материала режущего инструмента. Такая обработка вызывает быстрый износ резца.

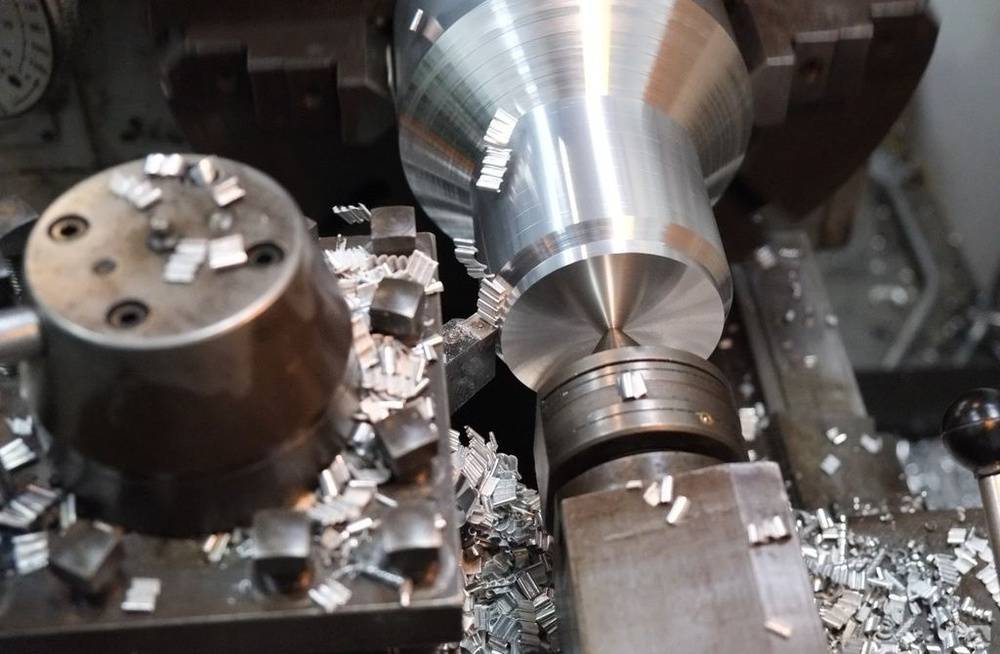

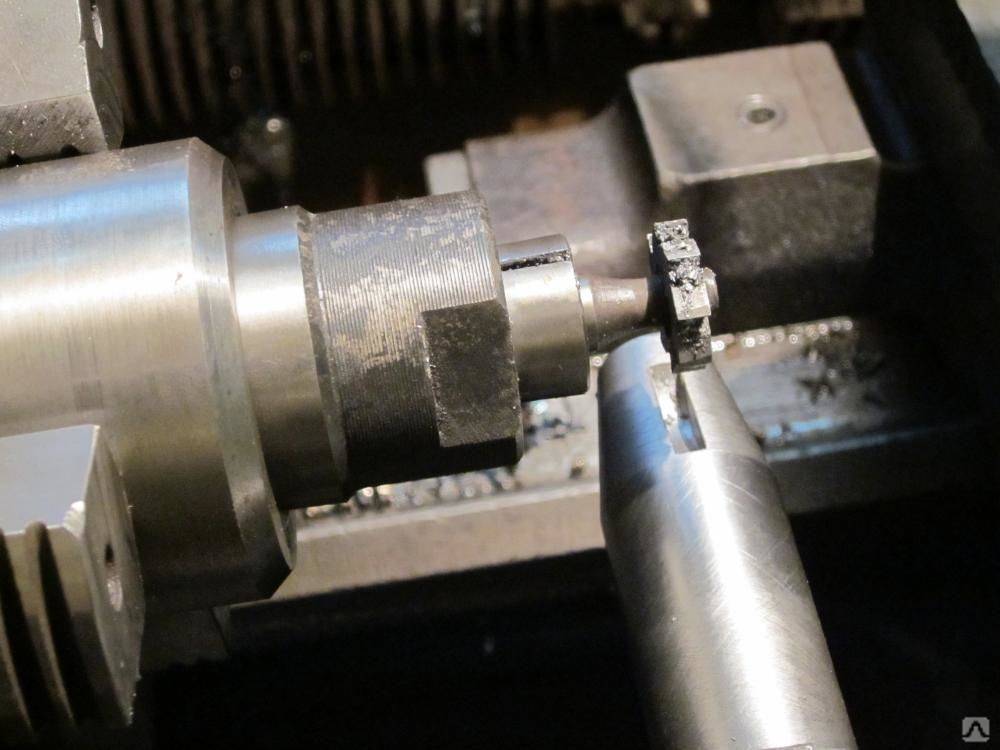

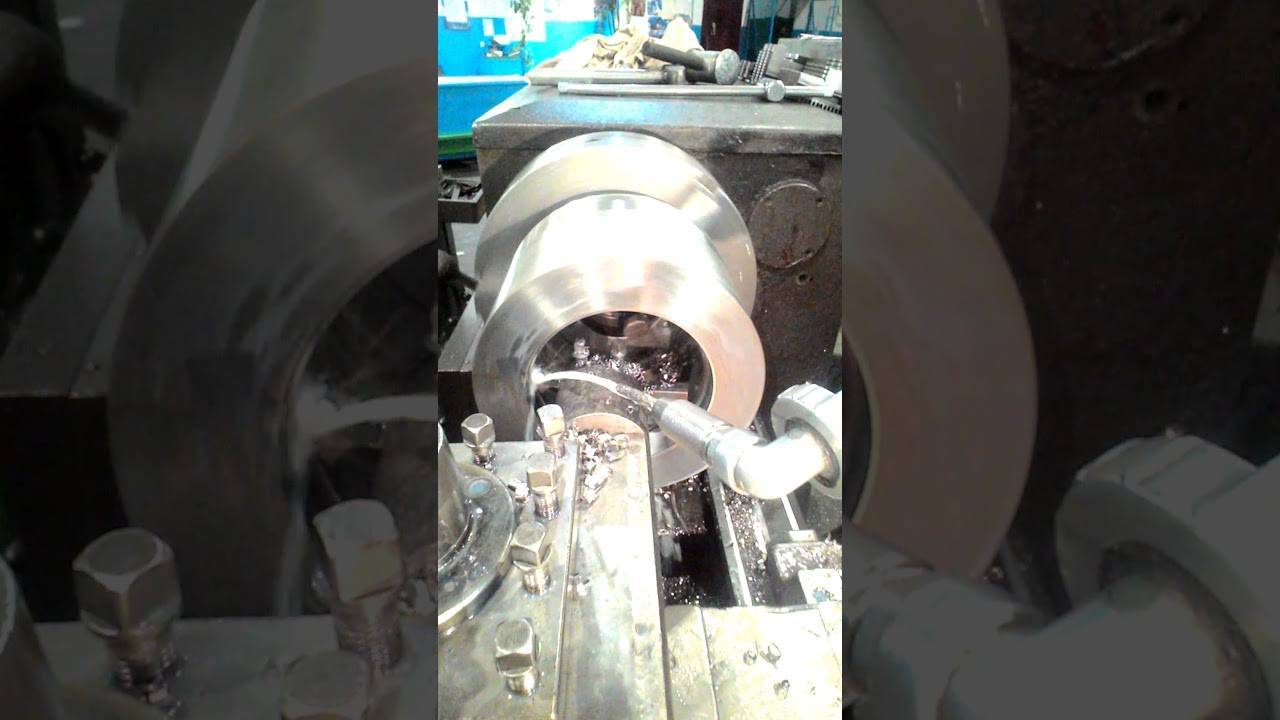

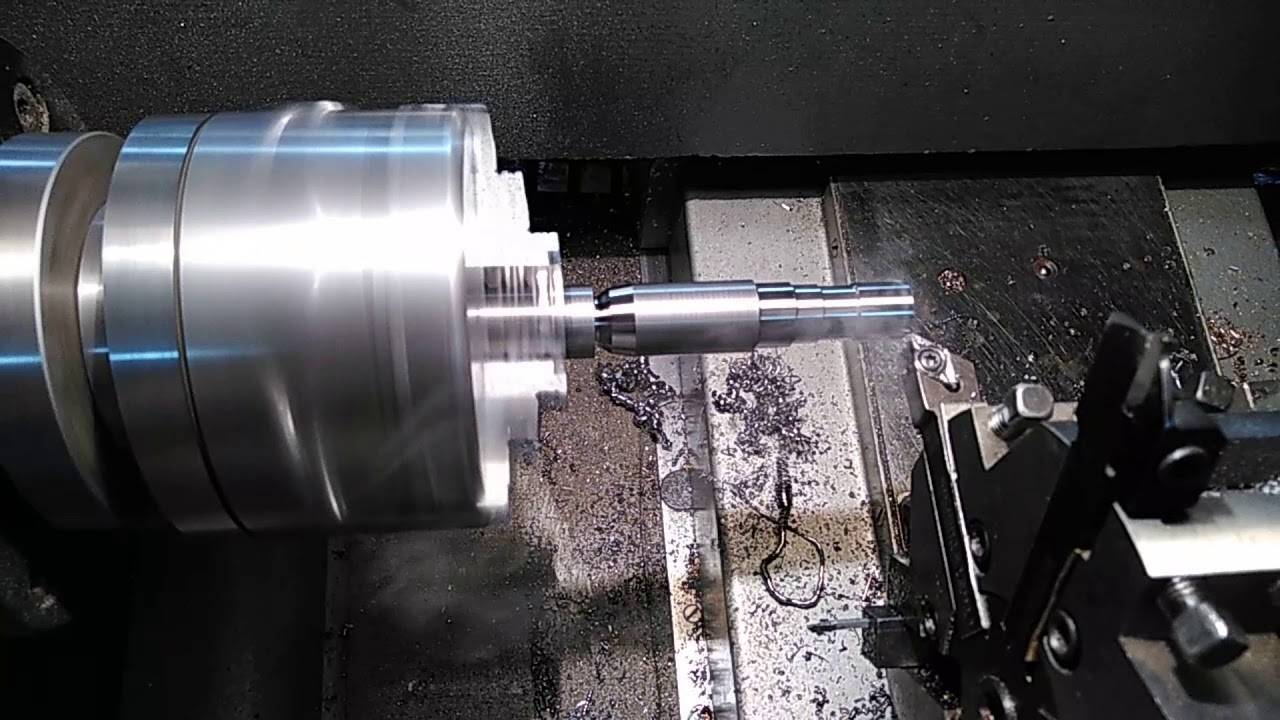

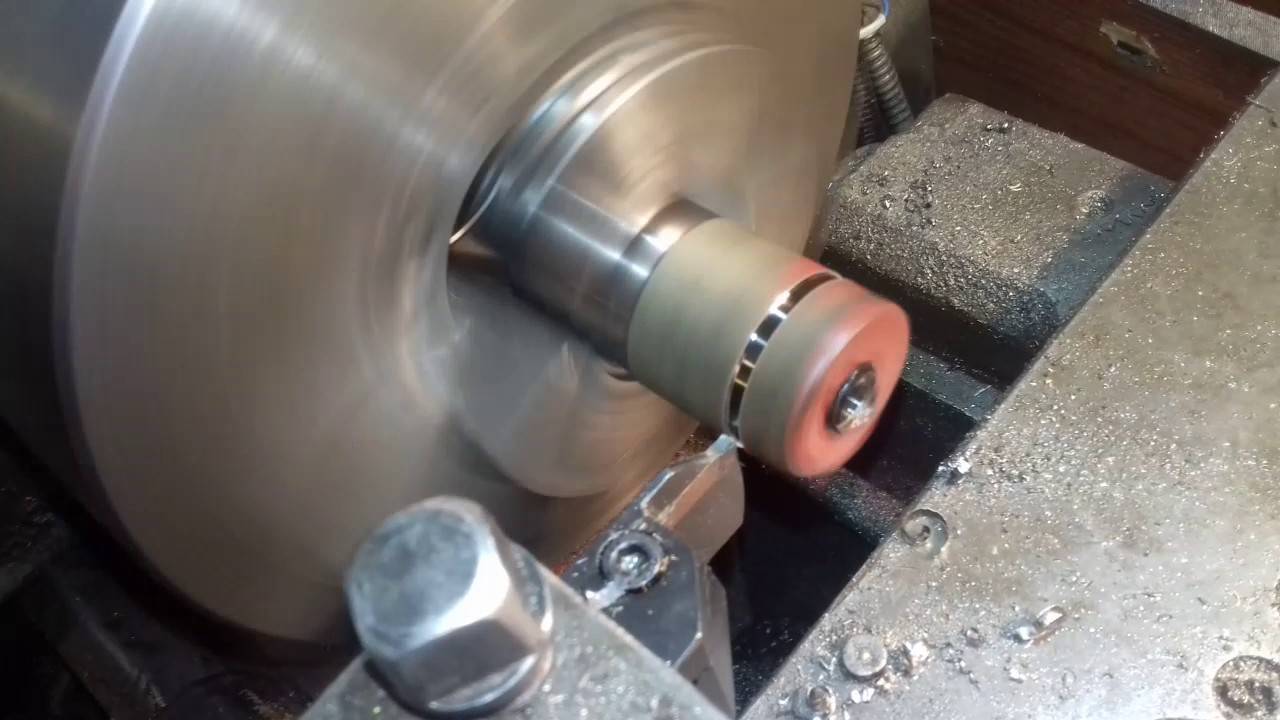

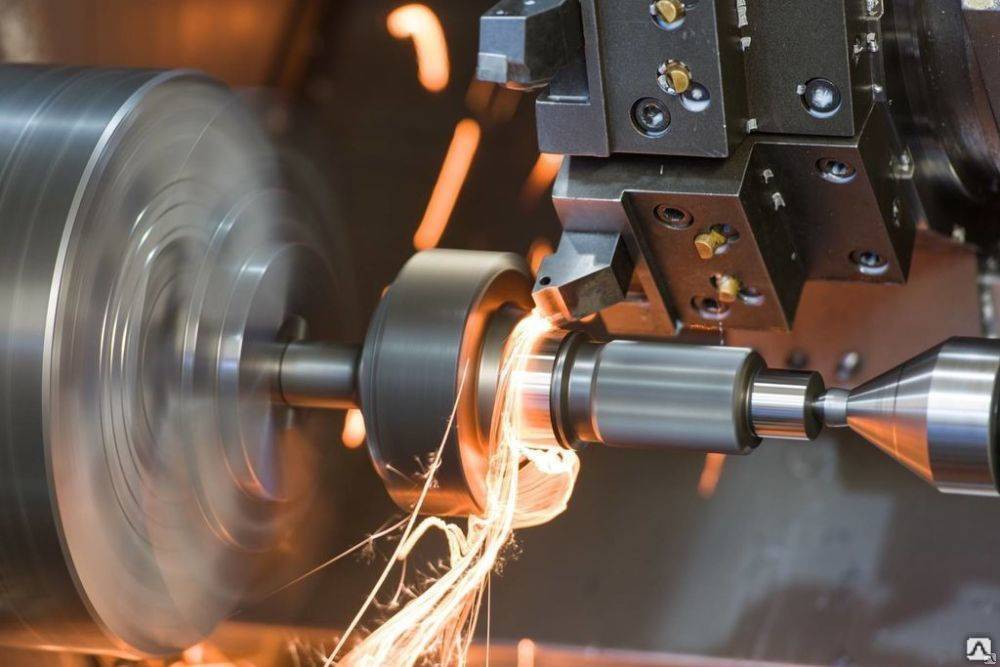

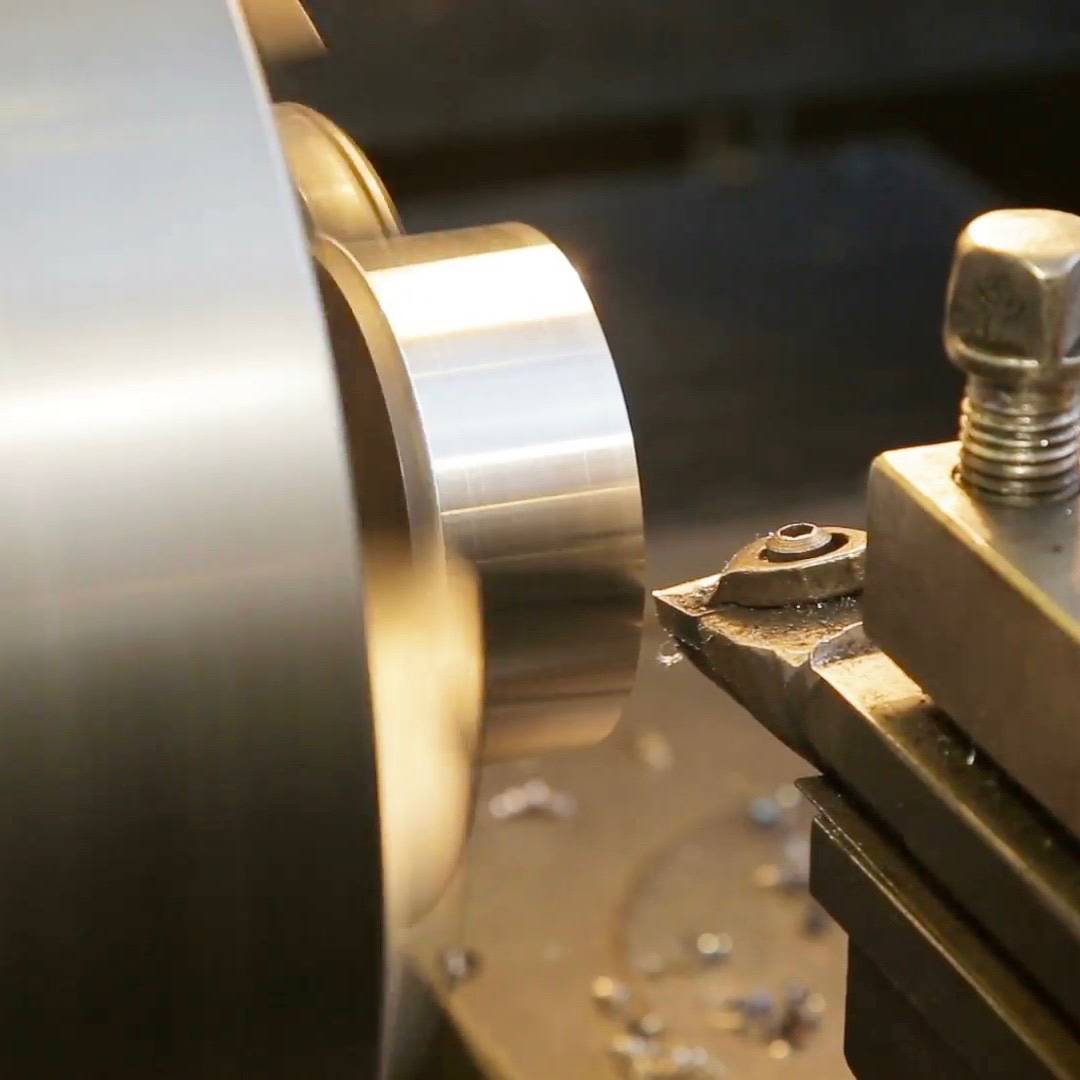

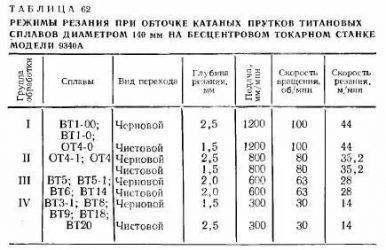

Для уменьшения налипания и задирания и для отвода большого количества тепла, которое выделяется при резании, применяют охлаждающие жидкости. Точение заготовки производят спомощью резцов из твёрдых сплавов причём скорость обработки, как правило, ниже, чем при точении нержавеющей стали.

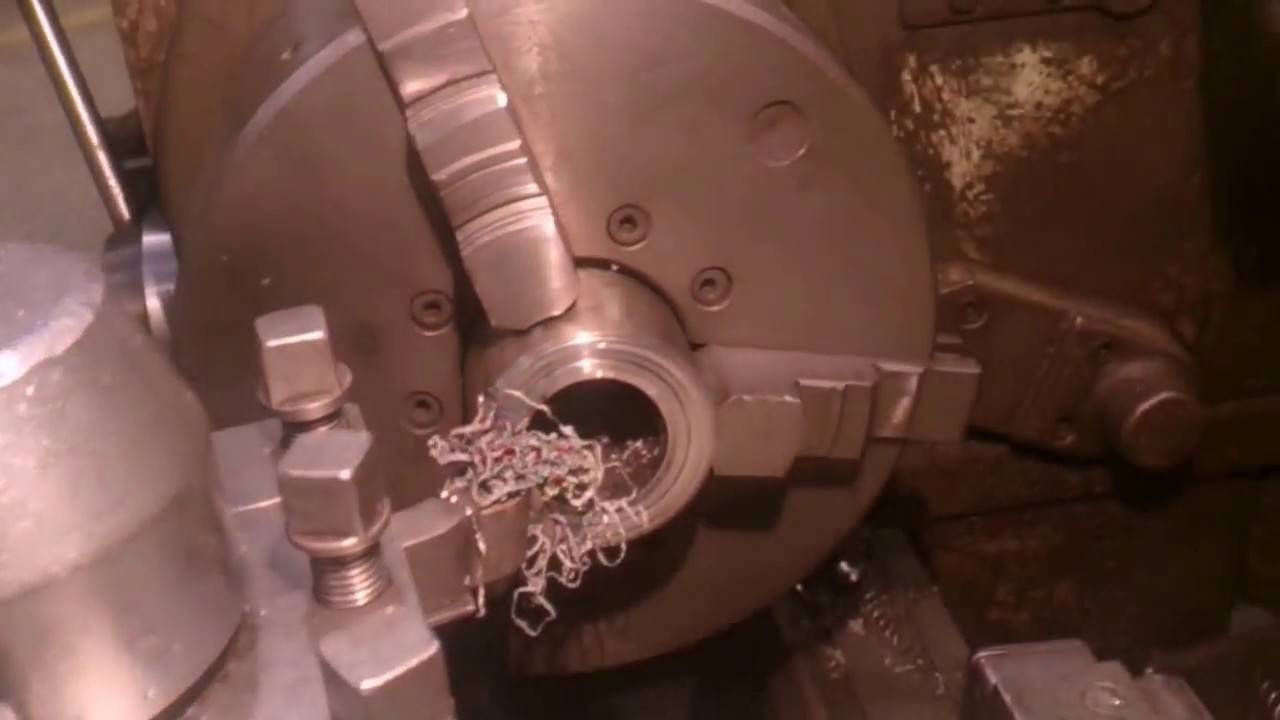

Если необходимо разрезать листы из титана, то эту операцию осуществляют на гильотинных ножницах. Сортовой прокат больших диаметров режут механическими пилами, применяяножовочные полотна с крупным зубом. Менее толстые прутки разрезают на токарных станках.

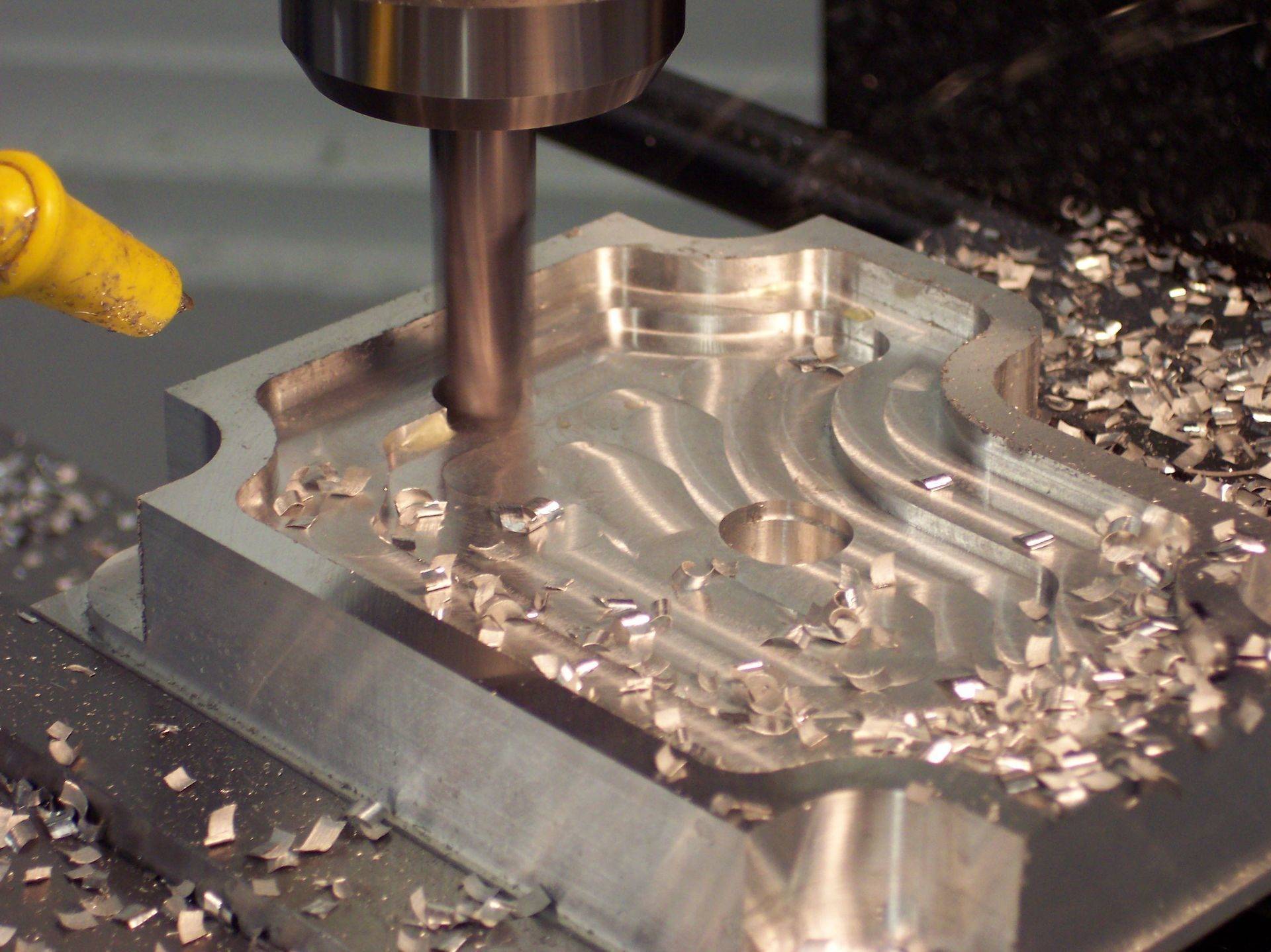

При фрезеровании титан остаётся верным себе и налипает на зубья фрезы. Фрезы тоже изготовляют из твёрдых сплавов, а для охлаждения применяют смазки, отличающиеся большой вязкостью.

При сверлении титана основное внимание обращают на то, чтобы стружка не скапливалась в отводящих канавках, так как это быстро повреждает сверло. В качестве материала для сверления титана применяют быстрорежущую сталь

При использовании титана как конструкционного материала титановые детали соединяют друг с другом и с деталями из иных материалов разными методами.

Основной метод — сварка. Самые первые попытки сварить титанбыли неудачными, что объяснялось взаимодействием расплавленного металла с кислородом, азотом и водородом воздуха, ростом зерна при нагреве, изменениями в микроструктуре и другими факторами, приводимые к хрупкости шва. Однако все эти проблемы, ранее казавшиеся неразрешимыми, были решены в самые короткие сроки в наши дни сварка титана — обычная промышленная технология.

Но, хотя проблемы решены, сварка титана не стала простой и лёгкой. Основная её трудность и сложность заключается в необходимости постоянного и неукоснительного предохранения сварного шва от загрязнения примесями. Поэтому при сварке титана используют не только инертный газ высокой чистоты и специальные бескислородные флюсы, но и разнообразные защитные козырьки, прокладки, которые защищают остывающие.

Чтобы максимально снизить рост зерна и уменьшить изменения в микроструктуре, сварку ведут с большой скоростью. Почти все виды сварки производят в обычных условиях, применяя специальные меры для защиты нагретого металла от соприкосновение с воздухом.

Но мировая практика знает и сварку в контролируемой атмосфере. Такая защита сварного шва обычно необходима при выполнении особо ответственных работ, когда требуется стопроцентная гарантия того, что сварной шов не будет загрязнён. Если свариваемые части не велики, сварку ведут в специальной камере, заполненной инертным газом. Сварщик хорошо видит всё, что ему нужно через специальное окно.

Когда же сваривают большие детали и узлы, контролируемую атмосферу создают в специальных вместительных герметичных помещениях, где сварщики работают, применяя индивидуальные системы жизнеобеспечения. Разумеется, эти работы ведут сварщики самой высокой квалификации, но и обычную сварку титана должны проводить только специально обученные этому делу люди.

В тех случаях, когда сварка не возможна или попросту не целесообразна, прибегают к пайке. Пайка титана осложняется тем, что он при высоких температурах химически активен и очень прочно связан с покрывающей его поверхность — окисной плёнкой. Подавляющее большинство металлов непригодно для использования в качестве припоев при пайке титана, так как получаются хрупкие соединения. Только чистые серебро и алюминий подходят для этой цели.

Режимы токарной обработки титана

Наружная обработка изделий из титановых сплавов

Токарная обработка изделий из титана выполняется с применением специальных режущих инструментов. Существуют три основных этапа работ: предварительный, промежуточный и окончательный.

Для выбора оптимального режима работы необходимо знать основные технические параметры обработки. Они зависят от угла расположения инструмента в плане (Kr), величины подачи (Fn) и скорости резания (Ve). Для контроля температурного нагрева можно изменять скорость вращения заготовки, толщину образовавшейся стружки и глубину резания.

Рекомендации по значениям основных параметров токарной обработки титана в зависимости от области применения:

- черновая – до 10 мм. Она применяется для удаления неравномерной корки на титане. С ее помощью происходит формирование кольца-свидетеля, которое отрезается для анализа состояния материала по всей глубине заготовки. Рекомендуемые параметры: Kr – 3-10 мм; Fn – 0,3-0,8 мм; Ve – 25 м/мин;

- промежуточная – от 0,5 до 4 мм. Этот этап необходим для подготовки детали к окончательному резанию. В процессе может изменяться глубина резания, материал не должен содержать корки. Обязательно необходимо оставить припуск 1 мм для окончательного этапа. Рекомендуемые параметры: Kr – 0,5-4 мм; Fn – 0,2-0,5 мм; Ve – 40-80 м/мин;

- окончательная – 0,2-0,5 мм. На этом этапе выполняется окончательное удаление припусков, происходит формирование детали. К нему предъявляются высокие требования. Во время его выполнения следует максимально точно рассчитать режимы: Kr – 0,25-0,5 мм; Fn – 0,1-0,4 мм; Ve – 80-120 м/мин.

Для всех вышеописанных режимов рекомендуется применять специальные охлаждающие жидкости. Это позволит уменьшить влияние температурного налипания стружки к поверхности резца.

Боремся с вибрацией и теплом

Прочие факторы, присутствующие в менее чем идеальных условиях, включают в себя тот факт, что большинство станков оснащены шпинделями с конусом ISO 40. Из-за интенсивности эксплуатации этих станков они недолго остаются новыми. Кроме того, конструктивные особенности обрабатываемой детали нередко затрудняют ее эффективное крепление на станке. Проблему усугубляет и то, что обработка, как правило, включает в себя прорезание канавок, контурную обработку или обработку кромок, а эти операции способны — хотя и не должны — приводить к вибрации. Поэтому необходимо постоянно принимать меры для ее предотвращения, по возможности повышая жесткость закрепления детали. Одним из способов решения проблемы является многоступенчатое крепление заготовок, при котором заготовки располагаются ближе к шпинделю, что ослабляет вибрацию.

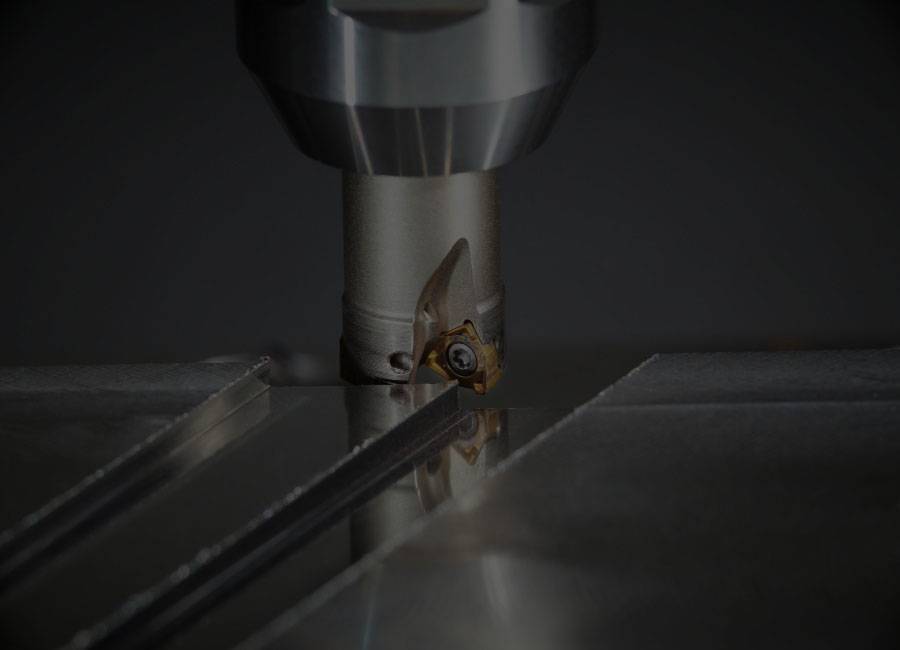

Поскольку титан сохраняет твердость и прочность при высоких температурах, на режущую кромку пластины воздействуют мощные силы и нагрузки. При этом в зоне резания вырабатывается значительное количество тепла, а это означает опасность деформационного упрочения детали. Поэтому ключевое значение для успешной обработки приобретает правильный выбор марки сплава и геометрии сменной пластины. Исторически, мелкозернистые марки твердых сплавов без покрытия отлично зарекомендовали себя при обработке титана, и сегодня пластины с покрытием PVD способны существенно повысить эффективность.

Особые условия обработки металла

Титан – особо прочный, легкий, серебристый метал стойкий к воздействию процесса ржавления. Высокая устойчивость к воздействию внешней среды обеспечивается за счет образования на поверхности материала защитной пленки TiO2. Негативное воздействие на титан могут оказывать вещества содержащие щелочь, что приводит к потере прочностных характеристик.

В обязательном порядке необходимо учитывать:

металл очень вязкий и когда производится его токарная обработка с использованием токарного станка, сильно нагревается, что приводит к налипанию титановых отходов на режущий инструмент; мелкая дисперсная пыль, образующаяся во время обработки, может детонировать, что требует особой осторожности и соблюдения мер безопасности; для резания титана требуется специальное оборудование, обеспечивающее необходимый режим резания; титан обладает низкой теплопроводностью, что требует для резания специально подобранный режущий инструмент. После выполнения процесса, когда завершена обработка изделия из титана для создания прочной защитной пленки деталь нагревают, а затем охлаждают на открытом воздухе

После выполнения процесса, когда завершена обработка изделия из титана для создания прочной защитной пленки деталь нагревают, а затем охлаждают на открытом воздухе.

Фрезерование с натягом.

«Фрезерование с подъемом» — это знакомый всем термин. То есть не подавайте фрезу так, чтобы кромка двигалась через материал в том же направлении, что и инструмент. Этот подход к обработке, известный как «обычное фрезерование», приводит к тому, что стружка вначале становится тонкой, затем толще. Когда инструмент сталкивается с материалом, силы трения создают тепло перед тем, как материал начинает отрываться от основного металла. Тонкая стружка не может поглотить и отвести выделяемое тепло, которое вместо этого попадает в режущий инструмент. Затем на выходе из толстой стружки повышенное давление резания создает опасность прилипания стружки.

Фрезерование с натягом — или формирование стружки от толстой к тонкой — начинается с того, что режущая кромка входит в излишки материала и выходит на обработанную поверхность. При боковом фрезеровании инструмент пытается «перелезть» через материал, создавая толстую стружку на входе для максимального поглощения тепла и тонкую стружку на выходе для предотвращения прилипания стружки.

Обработка титана. Фрезерование с натягом

Фрезерование контурной поверхности требует тщательного изучения траектории движения инструмента, чтобы гарантировать, что инструмент продолжает входить в излишки материала и таким образом выходить на обработанную поверхность. Достичь этого во время сложных проходов не всегда так уж и просто.

Соблюдение технологии обработки титановых сплавов

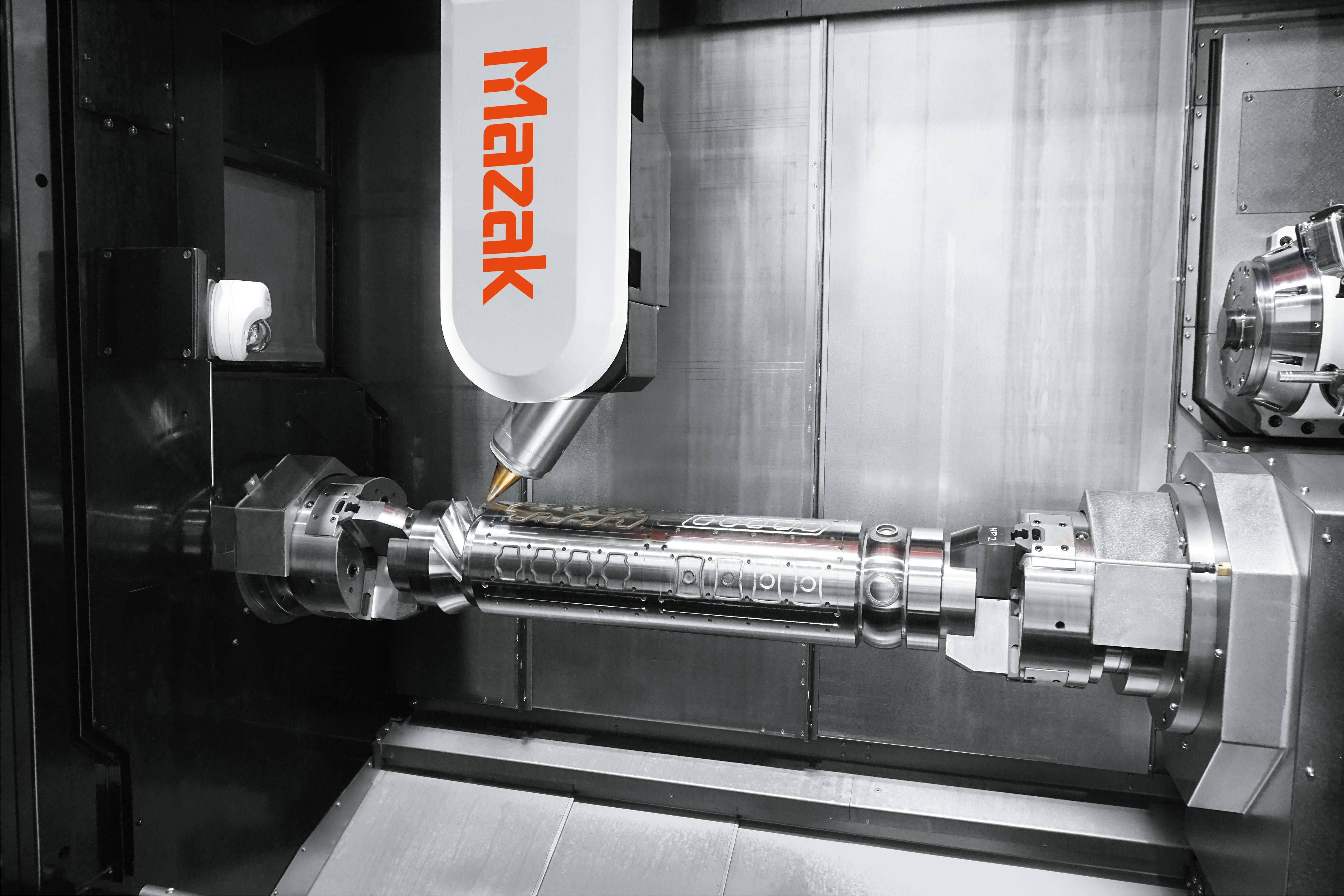

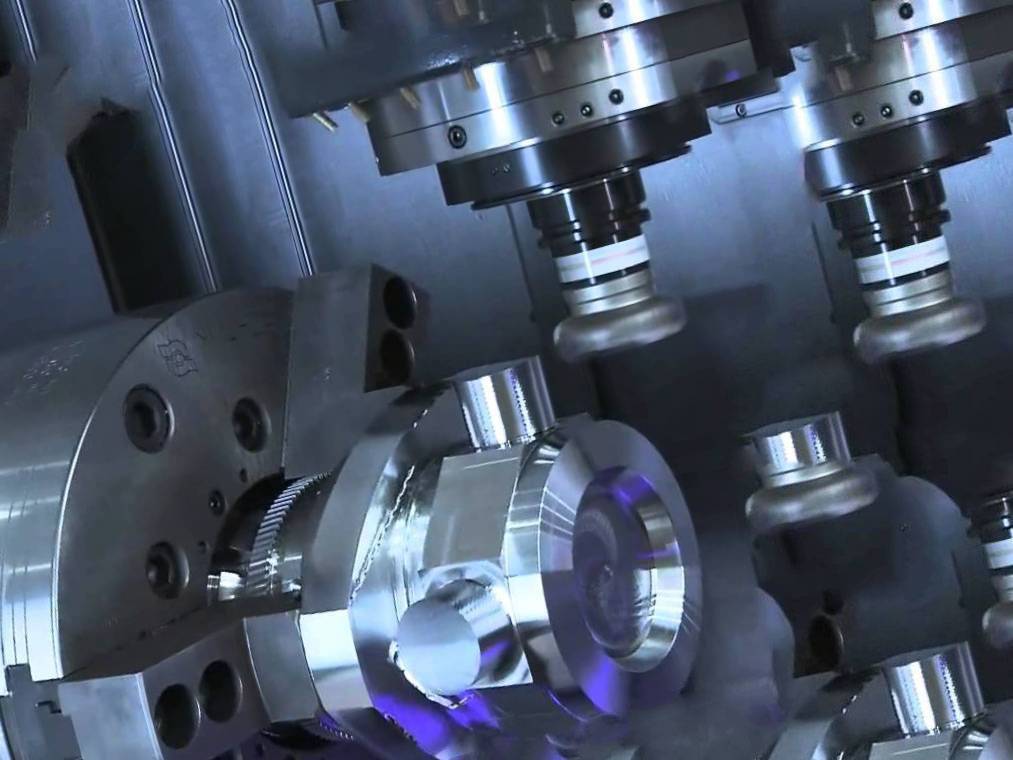

Для резания заготовок из титана применяются токарные станки с ЧПУ и специальный режущий инструмент, а процесс делится на ряд операций, каждая из которых выполняется по особой технологии.

Операции обработки на токарных станках делятся:

- предварительные;

- промежуточные;

- основные.

Необходимо также учитывать возникающую вибрацию при обработке заготовок из титановых сплавов, появляющуюся при операциях на токарных станках. Частично эту проблему удается решить с помощью многоступенчатого крепежа заготовок с расположением как можно ближе к шпинделю. Для уменьшения влияния температуры при обработке лучшим вариантом является использование резцов из мелкозернистых твердых сплавов без покрытия и пластин со специальным покрытием PVD.

https://youtube.com/watch?v=NJnjYlQDvJA

При обработке заготовок на токарном станке учитываются три основных параметра:

- угол фиксации инструмента (Kr);

- размерность подачи (Fn);

- скорость резания (Ve).

С помощью регулирования данных параметров производится изменение температурного режима резания. Для различных режимов, когда проводится обработка, устанавливаются и регулирующие параметры:

- предварительного – до 10 мм производится снятие верхнего слоя с титановой заготовки с образованием припуска 1 мм (Kr -3 -10 мм, Fn – 0,3 — 0,8 мм, Ve — 25 м/мин);

- промежуточного – 0,5 – 4 мм, удаляется верхний слой с образованием ровной поверхности с припуском 1 мм (Kr – 0,5 – 4 мм, Fn – 0,2 – 0,5 мм, Ve — 40 — 80 м/мин).

- основного – 0,2 – 0,5 мм, чистовая обработка с удалением припуска (Kr – 0,25 – 0,5 мм, Fn – 0,1 – 0,4 мм, Ve — 80 — 120 м/мин).

Обработка заготовок из титана ведется с обязательной подачей специальной эмульсии охлаждающей инструмент под давлением для обеспечения нормального температурного режима. При использовании более глубокого реза необходимо снижать скорость обработки титана, меняя режимы работы.

Затруднения при обработке титана

Изготовление деталей из титана приобрело широкое распространение на рынке не так давно. Как отмечают многие специалисты, недостаток опыта в использовании данного материала часто приводит к тому, что токарные и фрезерные работы проводятся без учета специфических особенностей титана и его сплавов, оказывающих значительное влияние на методику обработки.

В связи со значительной прочностью титана его обработка всегда сопряжена с возникновением высоких сил резания и сильной вибрации, снижающей срок эксплуатации режущего инструмента. Из-за значительных усилий, прилагаемых для механообработки, область резания перегревается и требует дополнительного охлаждения. Как отмечают специалисты, наибольшее влияние на температуру во время производства работ влияет скорость резания, а вот влияние усилия подачи и глубины резания оценивается как незначительное.

Высокий показатель вязкости титана приводит к тому, что при обработке металл может налипать на режущую кромку, в результате чего образуются наросты и другие дефекты поверхности заготовки, сила трения вырастает в несколько раз, а геометрия детали может значительно измениться. Для исправления конфигурации заготовки требуется дополнительная металлообработка, в ходе которой титан дополнительно перегревается, а станок и особенно режущие инструменты подвергаются значительной нагрузке.

Титановый порошок и титановая стружка пирофорны (могут взрываться и пожароопасны), что требует точного соблюдения техники безопасности при точении. К характерным особенностям изделий из титана также относится их способность окисляться под воздействием высокой температуры, возникающей во время обработки. Из-за окисления такая деталь может изменить свои эксплуатационные характеристики, а титановая стружка – перестать быть пригодной для дальнейшей переплавки и использования.

Из-за низкой теплопроводности при обработке титана и его сплавов также необходимо использовать режущие инструменты с высокой красностойкостью, способные выдерживать экстремально высокие температуры.

Борьба с теплом и вибрацией

Многие применяемые станки оснащаются шпинделями с конусами марки ISO 40. Конструктивные их особенности таковы, что их трудно качественно закрепить по месту. Предполагаемые операции, такие, как нарезание канавок, виды контурных обработок и прочее – приводят оборудование к вибрациям. На основании этого следует повышать жесткость крепления детали.

Или выполнять многоступенчатое закрепление обрабатываемых деталей, при нем они могут быть расположенными близко к шпинделю. Именно это может несколько снизить моменты вибрации. Учитывая, что он может быть прочным и твердым даже при значительных показателях температуры, на пластины могут действовать значительные силы и такие же нагрузки. Поэтому в сфере резания может вырабатываться значительное тепло. Это повышает опасность для деформации детали.

Цель анодирования титана

В процессе анодирования изделие из титана покрывается оксидной пленкой, которая образуется из самого металла в результате электрохимической реакции.

Анодирование изделий из титана также называют анодным оксидированием. Если сравнивать анодирование в условиях промышленного производства с применением специального оборудования и самостоятельное покрытие оксидной пленкой, то, конечно, второй способ несколько уступает качеством результата. Но тем не менее металл, обработанный в домашних условиях, приобретает ряд неоспоримых преимуществ:

- Оксидная пленка выполняет защитные функции, не позволяя влаге проникнуть к металлической основе изделия. Барьер предотвращает образование коррозии, что продлевает сроки эксплуатации предметов быта из титанового сплава.

- Анодирование титана укрепляет поверхность изделия и делает его более устойчивым к различным видам внешних повреждений.

- Металлические изделия после анодного оксидирования частично или полностью теряют способность проводить электрический ток.

- Посуда с оксидным покрытием выдерживает длительный нагрев, обладает антипригарными свойствами и не выделяет токсичных веществ во время приготовлении пищи.

- Если изделие из титана прошло оксидную обработку, это не является препятствием к другим видам обработки посредством гальванизации.

- Регуляция силы тока и составляющих электролитической жидкости позволяют сделать оксидное покрытие не только более прочным, но и красивым. Применение красителей позволит придать изделию привлекательный внешний вид.

Анодирование титана в условиях производства позволяет провести более глубокую обработку деталей, однако даже в домашних условиях можно добиться повышения износостойкости металлических изделий.

Основные проблемы, возникающие при обработке титана, и средства их решения

Основной проблемой, возникающей при обработке титана, является его склонность к задиранию и налипанию на инструмент. Также одним из усложняющих факторов является его низкая теплопроводность. Большинство металлов сопротивляются плавлению в гораздо меньшей степени, поэтому при контакте с титаном растворяются в нем, образуя сплавы. Это приводит к быстрому износу применяемого инструмента.

Чтобы уменьшить задирание и налипание, а также для отвода выделяемого тепла, применяют следующие способы:

- при резке, а также иной обработке титана используют охлаждающие жидкости;

- заточку изделий выполняют с применением инструментов, изготовленных из твердых сплавов металлов;

- обработку металла резцами выполняют при гораздо меньших скоростях, чтобы избежать излишнего нагрева.

Эффекты налипания и задирания титана обусловлены его высоким коэффициентом трения, который относят к серьёзным недостаткам этого металла. В своем большинстве изделия из титана быстро поддаются износу, поэтому чистый состав этого металла редко используются для изготовления изделий, которые применяются в условиях трения и скольжения. При трении титан налипает на трущуюся поверхность, вызывая связывающий эффект и уменьшая скорость движения сообщающихся деталей. Способами, которые устраняют этот негативный эффект, выступают азотирование и оксидирование титана.

Азотирование титана — технологический процесс, который заключается в нагреве изделия из титанового сплава до температуры 8500С — 9500С и его выдержке в течение нескольких суток в среде чистого газообразного азота. В результате происходящих химических реакций на поверхностях изделия образуется пленка из нитрида титана, имеющая золотистый оттенок и обладающая большей твердостью, а также большим сопротивлением к стиранию. Изделия, прошедшие такую обработку, обладают повышенной износостойкостью и не уступают по своим характеристикам изделиям, изготовленным из поверхностно упрочнённых специальных сталей.

Оксидирование титана — распространенный метод, заключающийся в нагреве титанового изделия до 8500С и его резком охлаждении в водной среде, что вызывает образование на поверхности обрабатываемой детали плотной пленки, которая хорошо связывается с основным слоем материала. При этом сопротивление стиранию и общая прочность изделия возрастает в 15-100 раз.

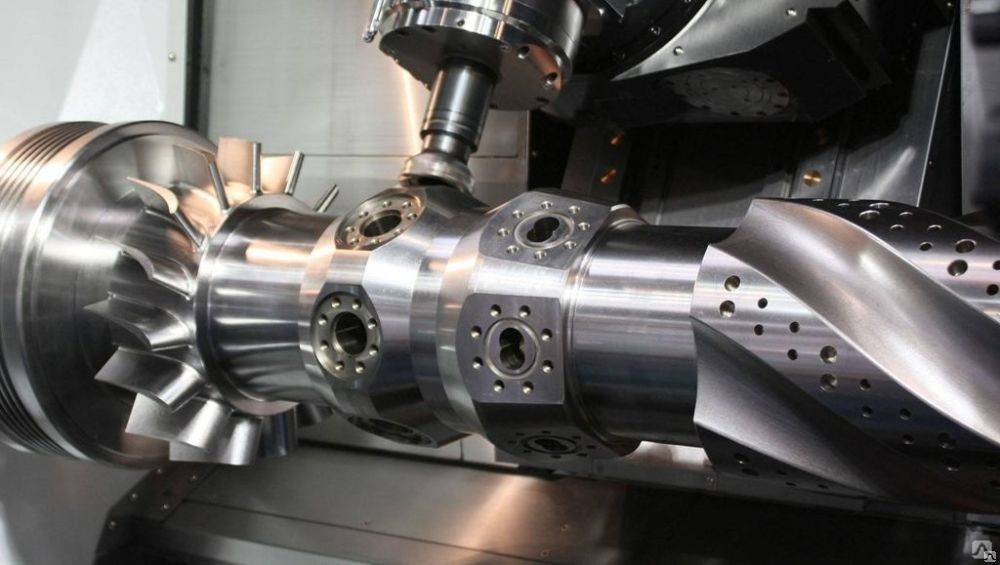

Шпиндельные соединения

В системном подходе важна также роль шпинделя. Обрабатывающие устройства испытывают трудности при достижении высоких скоростей удаления металла, учитывая низкую скорость резания и высокие силы резания, характерные для титана. На протяжении многих лет производители станков улучшали жесткость и демпфирование на шпинделях и станочных конструкциях. Шпиндели спроектированы с высоким крутящим моментом при низких скоростях вращения. Хотя все эти достижения повышают производительность, соединение шпинделя часто остается слабым звеном.В большинстве случаев соединение инструмента-шпинделя определяет, сколько материала может быть удалено в данной операции.

Высокопроизводительная обработка обычно характеризуется использованием высоких подач и агрессивной глубиной обработки. Благодаря постоянным достижениям в режущих инструментах существует потребность в шпиндельном соединении, которое лучше использует доступную мощность станка. За последние несколько десятилетий несколько последних типов шпиндельного соединения были разработаны или оптимизированы. Благодаря хорошей цене / выгодной позиции конусность 7/24 ISO стала одной из самых популярных систем на рынке. Однако конструкция имеет ряд ограничений, связанными с точностью на высоких скоростях. Как правило, конус шпинделя начинает прокручиваться от центробежной силы начиная от скорости вращения шпинделя в 20000 об / мин. Это дает погрешности обработки,ведь конус начинает терять контакт, позволяя инструменту перемещаться вверх по шпинделю.

Конструкция Kennametal, которая недавно был улучшена для обработки титана, представляет собой интерфейс инструмента-шпинделя «KM», который закрепляет держатель инструмента с помощью шарового механизма, который действует на поверхность отверстия

В новой KM4X-системе улучшение связано с ограничением изгибов конструкции, что важно при фрезеровании материалов с высокой силой, таких как титан

В торцевых фрезерованиях, где длительность проецирования длинна, ограничивающим фактором является этот изгиб. Новая система KM4X обеспечивает высокую силу зажима и сопротивление помехам для обеспечения высокой жесткости и высокой изгибающей способности для повышения производительности при обработке титановых сплавов.

Средства и способы обработки

Сплавы из титана способны сильно влиять на режущий материал, а также на сам процесс резания, вызывая вибрацию в процессе работы и налипание на инструмент, чем быстро его изнашивает.

Свойства:

- высокая стойкость к коррозии;

- пониженный модуль упругости;

- высокая прочность к вес — плотность титана составляет 60 % плотности стали;

- пониженная теплопроводность.

Это показывает генерацию титана и его концентрированную и высокую силу резания в процессе обработки. В зоне резания образуется большое количество тепла, что дает опасность деформационного упрочнения детали и сильного налипания. Поэтому для практичной обработки титана выбираются сплав определенной марки и размер сменной пластины.

Для снижения налипания и отвода поступающего тепла используют следующие способы:

- во избежание повышенного нагрева обработку титана резцами выполняют на небольших скоростях;

- при резке применяют жидкости охлаждающего типа;

- инструменты используют из сплавов твердых металлов для заточки изделия.

Так как детали из титана изнашиваются достаточно быстро, состав металла редко используют для создания необходимых деталей, которые эксплуатируются в работе скольжения и трения. В процессе движения сообщающихся деталей титан уменьшает их скорость, вызывая связующий эффект трущихся поверхностей. Устранить этот недостаток позволяют оксидирование и азотирование металла.

Оксидирование — способ, заключающийся в повышении температуры изделия из титана до 850 °С и резком охлаждении в воде. Это образует на поверхности изделия плотную пленочку, отлично связывающуюся со слоем основного материала. Это увеличивает уровень прочности детали и сопротивление к истиранию в несколько раз.

Азотирование — практический техно-метод нагрева детали до 850-950 °С из титанового сплава и пребывании ее в чистом азоте в течение несколько минут. Такая химическая реакция образует на поверхности детали пленочку золотого оттенка из нитрида металла, обладающую значительным сопротивлением к истиранию. Прошедшие такую обработку детали имеют высокий уровень износостойкости и не уступают изделиям, созданным из специально упрочненных сталей.

Титан – способы обработки структуры металла

Существует несколько применяемых на практике способов обработки титана, среди которых часто встречаются следующие:

- Резка механическая.

- Механическая стрижка.

- Механическая гибка.

- Штамповка.

Способ обработки №1: Резка механическая + особенности

Свойства титана, по сути, аналогичны свойствам нержавеющей стали, но несколько уступают. Однако применение условий, упрощающих обработку этого металла, обеспечивает безотказную токарную обработку:

- фрезерование,

- сверление,

- нарезание резьбы и т. д.

Конечно, обрабатываемость титана зависит от качества структуры. Например, технически чистый титан и α-титановые сплавы достаточно хорошо поддаются обработке, тогда как β-титановый сплав доставляет определённые трудности. Промежуточный материал α и β явно характеризует формируемые сплавы. Материалы инструмента, рекомендуемые для резки металла, показаны в таблице:

| Материал инструмента | Коды материалов инструмента JIS (Japan Industrial Standards) | |

| Карбид вольфрама | Класс «K» | K01, K05, K10 , K20 , K30, K40 |

| Класс «M» | M10, M20, M30 , M40 | |

| Быстрорежущая сталь Алмаз | V-смещаемый | SKH10 , SKH57, SKH54 |

| Mo-смещаемый | SKH7, SKH9, SKH52, SKH53, SKH55, SKH56 | |

| Порошковая быстрорежущая сталь | KHA | |

| Искусственный алмаз, природный алмаз |

Способ обработки №2: Механическая стрижка + особенности

Остаточные заусенцы – очевидное явление, часто возникающее в процессе резки титана. Поэтому ключевым моментом такого типа механической обработки логичным видится некоторое уменьшение зазора между верхним и нижним лезвием инструмента.

Рекомендуемая толщина обрабатываемого титанового листа составляет 5% (нержавеющей стали — 10%). Сопротивление сдвигу титана поддерживается, примерно, на уровне 80% от прочности материала на разрыв.

Титан допустимо резать ножницами при условии способности станка резать материалы с пределом прочности на разрыв, равным параметру прочности металла. Конечно, резка титана возможна не только посредством ножниц. Применимы также другие инструменты.

Способ обработки №3: Механическая гибка + особенности

По причине способности к холодному сгибанию и штамповке, металл титан традиционно используется в качестве материала для штампованных изделий. Титановые сплавы в основном делятся на α-, α-β, и β-сплавы. Формуемость различается в зависимости от типа представленного сплава. Тёплое и горячее формование используется для сплавов α и α-β по причинам недостаточной деформируемости в холодном состоянии и выраженной упругости.

Применяемые методы формования металла здесь:

- гибка,

- глубокая вытяжка,

- формовка с вытяжкой,

- обкатка.

Собственно, такие же методы, как и те, что применяются к нержавеющей стали. В состоянии обработки гомогенизацией, титановый сплав допустимо формовать в холодном состоянии. Обработка дисперсионным твердением применяется к титановому сплаву после формовки, чем достигается прочность в пределах 1300-1500 МПа.

Способ обработки №4: Пресс-формование (штамповка) титана

Формование прессованием, как правило, применяется для технически чистого титана и обычно выполняется при комнатной температуре. Формуемость титанового сплава сравнима с технологически чистым титаном (KS50 KS70). Но следует иметь в виду – высокая степень упругости вызывает трудности при формовании и достижении точности размеров.

Основными условиями деформации при штамповке являются формование с вытяжкой и глубокая вытяжка. Но свойства технически чистого металла при глубокой вытяжке лучше, чем свойства металла, подвергшегося формованию растяжением

Таким образом, важно учитывать факторы глубокой вытяжки при выборе подходящих условий штамповки и проектировании комплекта штампов

Среди технически чистых титановых металлов самый мягкий материал по структуре (KS40S) подходит для штамповки под воздействием многих факторов формования растяжением. Напротив, структуры KS40 и KS50 подходят для штамповки, подвергающейся многим факторам глубокой вытяжки.

Титановые штамповочные комплекты повреждаются легко, поэтому требуется смазка для соответствия условиям штамповки. Например, смазочные материалы:

- консистентная смазка,

- смазки на основе воска,

- графитовая смазка,

используются в процессе штамповки при комнатной температуре. Также эффективным способом видится дополнение к заготовке полиэтиленового листа.

Обработка поверхности на коррозионную стойкость

Высокая коррозионная стойкость обусловлена образованием тонкой поверхностной плёнки оксида титана, толщина которой не превышает нескольких десятков ангстрем. Следовательно, коррозионную стойкость допустимо дополнительно улучшить.

Делается это за счёт нанесения дополнительного слоя оксидной плёнки, используя метод обработки поверхности атмосферным окислением. Кроме того, обработка окислением при атмосферном давлении значительно замедляет абсорбцию водорода.

Общая коррозионная стойкость и стойкость к щелевой коррозии дополнительно улучшается после покрытия поверхности металла плёнкой на основе химических соединений PdO-TiO2. Существует технология (Keni Coat) твёрдого электрического покрытия Ni-P для улучшения износостойкости, в результате применения которой:

- твёрдость,

- ударная вязкость,

- смазывающая способность,

- адгезионные свойства,

становятся сбалансированными до высокого уровня. Соответственно, обработанный таким методом титан демонстрирует улучшенные свойства износостойкости.

Формируя оксидную плёнку на поверхности металла с помощью анодирования, световая интерференция позволяет получать красивые цветовые тона с высокой насыщенностью в зависимости от толщины плёнки.

При помощи информации: Azom

Оксидирование титана. Часть 2

Анодирование это процесс, в котором непосредственно на поверхности металлов образуется покрытие в виде окислов при нагревании, воздействии химических веществ (см. «Оксидирование титана.Часть 1.») или с помощью электричества.

Наиболее распространенным методом формирования оксидного слоя на поверхности титана является процесс оксидирования титана под воздействием электрического тока, при котором титановая деталь помещается в токопроводящий раствор и подключается к аноду. В качестве катода используют пластины из свинца или нержавеющей стали.

Анодное оксидирование титана проводят с целью:

- дополнительной защиты от коррозии;

- повышения адсорбционной способности;

- повышения износостойкости;

- уменьшения задиров;

- улучшения декоративности поверхности.

На производстве оксидирование титана проводится анодной обработкой деталей в растворах серной, щавелевой, фосфорной, хромовой кислот или их смесей, иногда с добавками других компонентов.

Составы растворов для повышения коррозионной стойкости:

Раствор №1:

Серная кислота 50 – 60 г/л

Температура 15 – 25°С, плотность тока 1,0 – 1,5 А/дм2.

Время обработки 50 – 60 мин.

При анодировании титана первые 2 – 6 минут поддерживают заданную плотность тока, напряжение на ванне возрастает до 90 – 110 В, после чего плотность тока падает до 0,2 А/дм2. Дальнейший процесс анодного оксидирования титана проводят без регулировки тока. Процесс ведут при перемешивании электролита. Катоды применяют свинцовые или из стали Х18Н9Т. Пленки получаются бесцветные.

Раствор №2:

Серная кислота 18%-ный раствор

Температура 80ºС, плотность тока 0,5 А/дм2.

Время обработки до 8 часов.

Пленка получается черного цвета. Толщина пленки около 2,5 мкм.

Кроме того, для защиты от коррозии применяют химически стойкие лакокрасочные покрытия, нанесение которых требует применения толстых оксидных пленок (20 – 40 мкм) с повышенными адсорбционными свойствами.

Повышение адсорбционной способности достигается за счет увеличения толщины оксидной пленки до 20 – 40 мкм. Для этого используют электролит из смеси кислот.

Состав электролита для получения толстых пленок, г/л:

Серная кислота H2SO4 350 – 400

Соляная кислота HCl 60 – 65

Электрохимическое оксидирование титана проводят при 40 – 50ºС; плотность тока ступенчато повышают через каждые 2 – 3 мин на 0,5 А/дм2 до напряжения пробоя, после которого устанавливается плотность тока 2 – 4 А/дм2, при которой продолжают электролиз до получения пленки требуемой толщины.

Фрикционные свойства титановых деталей улучшаются, если на их поверхность нанесены оксидные пленки толщиной 0,2 – 0,3 мкм.

Состав электролита для получения тонких пленок:

5%-ый раствор щавелевой кислоты.

Электролиз ведут при 18 – 25°С в течение 60 мин. Анодную плотность тока в начале процесса оксидирования титана устанавливают 1 – 1,5 А/дм2 и поддерживают постоянной в течение 5 – 10 мин, напряжение на ванне за это время повышается до 100 – 120 В. В дальнейшем плотность тока понижается до 0,2 – 0,3 А/дм2. Использование коллоидно-графитовой смазки еще больше повышает износостойкость оксидированной поверхности.

Декоративное анодирование титана и его сплавов позволяет получить различные интерференционно – окрашенные окисные пленки (коричнево-желтые, синие, голубые, различные оттенки желтого цвета, включая розовый, малиновый, а также различны оттенки зеленого цвета). Решающее влияние на цветность пленки оказывает напряжение при анодировании титана и состав сплава (см.«Покрытие титана. Часть 1.»).