Особенности технологии

Главной особенностью аргоновой сварки металла является высокая скорость проводимых работ, иначе титан перегревается и становится хрупким. Поэтому основными требованиями являются: непрерывная подача припоя при постоянной скорости 2-2,5 мм/с электрода. При этом важен опыт и мастерство сварщика, движения которого должны быть точны, без отклонений электрода по сторонам.

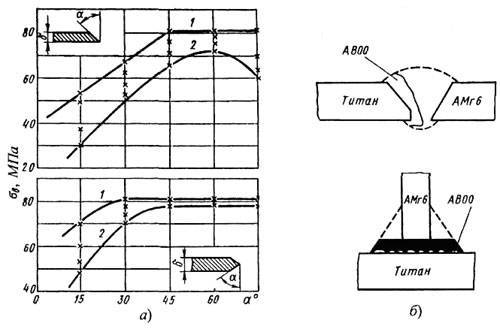

Технология сварки «вперёд углом», когда движение электрода начинается снизу и идёт вверх до краёв соединяемых деталей по толщине. После окончания сварки аргон подаётся на поверхность шва вплоть до его остывания до 400°C, 1-2 минуты по времени.

Примерный расход аргона на сварочный шов 5-8 л в минуту, на продувание с обратной стороны – 2 л в минуту.

Холодная сварка титана

Процесс холодной сварки титана происходит посредством разрушения кристаллической решетки, взамен которой происходит образование новой путем соединения слоев титана. Холодную сварку титана ведут в твердом состоянии на открытом воздухе.

Холодная сварка белого титана имеет существенное отличие в том, что процесс происходит под воздействием давления без внешнего нагрева. Согласно инструкции по холодной сварке титана, работы разрешается производить при любой температуре воздуха.

В случае приложения нормальных усилий данный способ соединения титановых листов производится внахлест. Для этого используются специальные зажимы для фиксации, после чего начинается сварочный процесс. После снятия зажимов листы деформируются и надежно соединяются между собой.

Посредством аргонодуговой сварки титановых сплавов удается получать ровное и цельное соединение, что гарантирует высокую герметичность, прочность и продолжительный срок службы изделия.

Контактная сварка титана

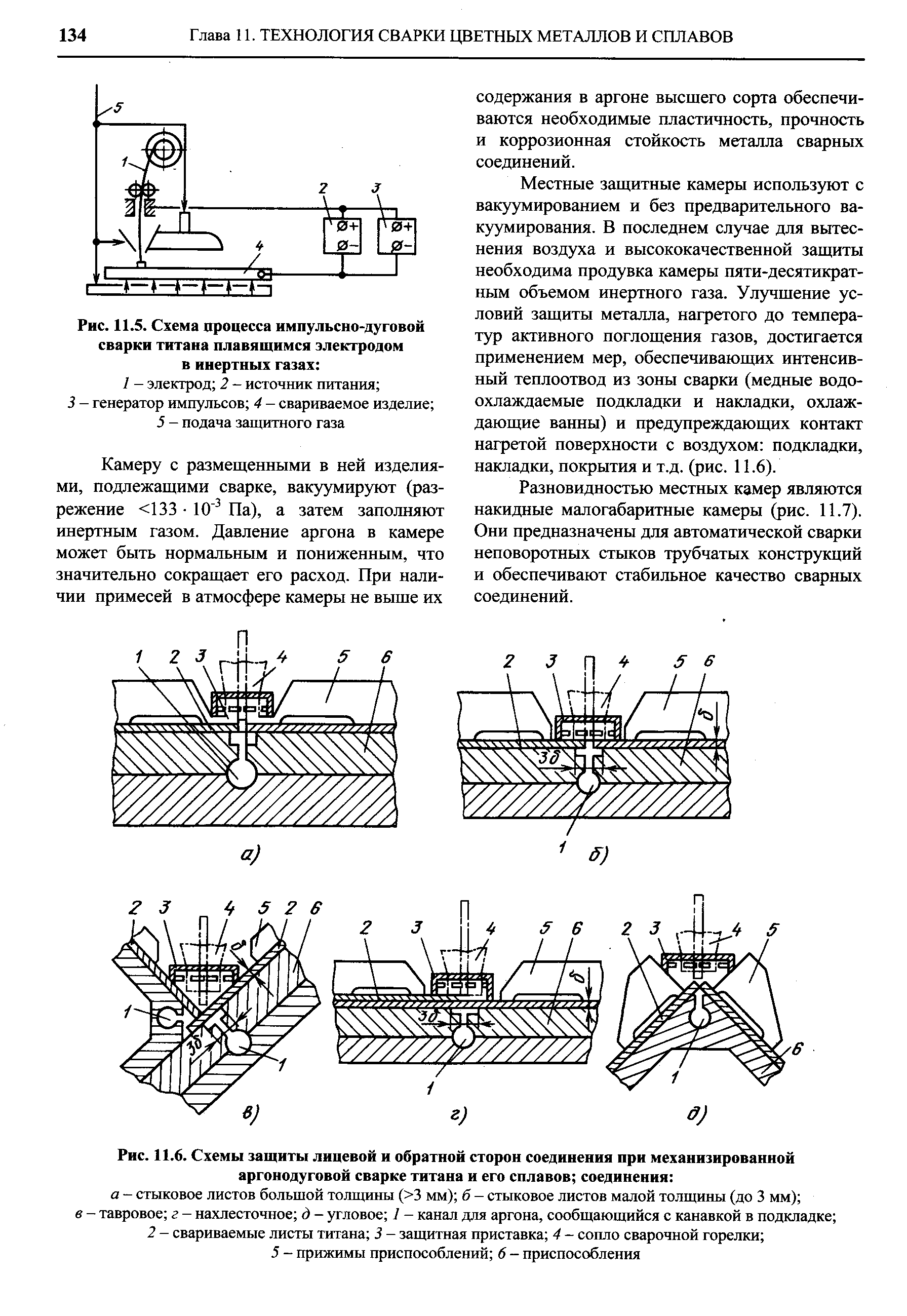

По опытным данным, впервые проверенным на практике Забурдиным М.К., Захаренко

В.Ф. и др., оптимальная скорость оплавления, при сварке больших заготовок, составляет

2-2,5 мм/сек. Более высокая скорость оплавления приводит к снижению прочности,

даже при защите аргоном.

Перед сваркой торцы лучше всего фрезеровать или зачищать наждачной бумагой.

Из-за склонности титана к перегреву, величина осадки выбирается на 15-20% больше,

чем для сварки углеродистых сталей.

Режимы стыковой сварки титана

Ориентировочные режимы стыковой сварки титана при начальной скорости оплавления

0,5мм/сек представлены в таблице ниже:

| Площадь свариваемого сечения, мм | Давление осадки, МН/М2 | Вылет заготовки из электродов, мм | Припуск, мм на | Скорость оплавления, мм/сек | Сила тока оплавления, А | |

| оплавление | осадку | |||||

| 150 | 2,9 | менее 25 | 8 | 3 | 6 | 1,5-2,0 |

| 250 | 4,9-7,8 | 25-40 | 10 | 6 | 6 | 2,5-3,0 |

| 500 | 9,8-14,7 | 45 | 10 | 6 | 6 | 5,0-7,0 |

| 1000 | 20-24 | 50 | 12 | 10 | 5 | 5 |

| 1500 | 29-59 | 60 | 15 | 10 | 5 | 7,5 |

| 2000 | 39-98 | 65 | 18 | 12 | 5 | 10 |

| 2500 | 49-147 | 70 | 20 | 12 | 5 | 12,5 |

| 3000 | 98-196 | 100 | 22 | 14 | 4 | 15,0 |

| 4000 | 147-294 | 110 | 24 | 15 | 4 | 20,0 |

| 5000 | 196-392 | 130 | 26 | 15 | 3,5 | 25,0 |

| 6000 | 343-490 | 140 | 28 | 15 | 3,5 | 30,0 |

| 7000 | 294-490 | 150 | 30 | 15 | 3,0 | 35,0 |

| 8000 | 343-588 | 165 | 35 | 15 | 3,0 | 40,0 |

| 9000 | 441-882 | 180 | 40 | 15 | 2,5 | 45,0 |

| 10000 | 490-981 | 180-200 | 40 | 15 | 2,5 | 50,0 |

Режимы точечной сварки титана

Титановые листы или пластины, толщиной до 4,0мм могут быть успешно сварены

точечной и шовной (роликовой) сваркой. Высота литого ядра равно 80-90% от суммарной

толщины листов. Приблизительные режимы точечной сварки титана представлены в

таблице:

| Толщина листов, мм | Диаметр контактной поверхности электрода, МН/м2 | Усилие на электродах, Н | Продолжительность прохождения тока, с | Время сжатия деталей, с | Сила тока, А |

| 0,8 | 4,0-4,5 | 1960-2450 | 0,1-0,15 | 0,1 | 7000 |

| 1,0 | 4,5-5,0 | 2450-2950 | 0,15-0,2 | 0,3 | 8000 |

| 1,2 | 5,0-5,5 | 3150-3440 | 0,2-0,25 | 0,3 | 8500 |

| 1,5 | 5,5-6,0 | 3935-4915 | 0,25-0,3 | 0,4 | 9000 |

| 2,0 | 6,0-7,0 | 4915-5895 | 0,25-0,3 | 0,4 | 10000 |

| 2,5 | 7,0-8,0 | 5895-6875 | 0,3-0,4 | 0,4 | 12000 |

Режимы шовной (роликовой) сварки титана

| Толщина листов, мм | Ширина шва, мм | Усилие на роликах, Н | Продолжительность сварки, с | Скорость сварки, м/мин | Сила тока, А | |

| импульс | пауза | |||||

| 0,8+0,8 | 3,5-4,0 | 2950 | 0,1-0,12 | 0,18-0,20 | 0,8-1,0 | 6000 |

| 1,0+1,0 | 4,5-5,5 | 3935 | 0,14-0,16 | 0,24-0,28 | 0,6-0,8 | 7500 |

| 1,5+1,5 | 5,5-6,5 | 4915 | 0,20-0,24 | 0,3-0.4 | 0,5-0,6 | 10000 |

| 2,0+2,0 | 6,5-7,5 | 6385 | 0,24-0,28 | 0,4-0,5 | 0,4-0,5 | 12000 |

| 2,5+2,5 | 7,0-8,0 | 7855 | 0,28-0,32 | 0,6-0,8 | 0,3-0,4 | 15000 |

Режимы конденсаторной стыковой сварки титановых труб

Трубы из титана марки ВТ1-2, диаметром 10-23мм и толщиной стенки 1,0-1,5мм

можно успешно сваривать конденсаторной стыковой сваркой без газовой защиты.

Перед сваркой необходимо провести травление сварных кромок, о чём уже говорилось

выше по тексту. Режимы сварки для титана марки ВТ-1-2 даны в таблице:

| Диаметр трубы, мм | Ёмкость, мкф | Зарядное напряжение, В | Усилие осадки, Н | Вылет трубы из вкладышей, мм | Коэффициент трансформации |

| 10х1 | 5000 | 850-900 | 8935-9805 | 1,0-1,5 | 84 |

| 23х1,5 | 7000 | 2000-2100 | 22565-24035 | 1,2-1,8 | 84 |

Оптимальный вылет для труб диаметром 10мм составляет 1-1,5мм, а для трую диаметром

23мм – 1,2-1,8мм. При вылете труб менее 0,8мм происходит выплеск расплавленного

металла, а при вылете более 2,2мм смещаются торцы и получается непровар. При

усилии осадки менее 20,7кН получается непровар. При зарядном напряжении менее

чем 1900В, также происходит непровар, а при напряжении выше 2200В выплёскивается

жидкий металл. Оплавление происходит внутри трубы в виде венчика высотой до

1,5мм и толщиной не более 0,3мм.

Дополнительные материалы по теме:

Сварка | Газовая сварка бронзыКонтактная сварка медиСварка чугуна электродамиСварка алюминия и его сплавов |

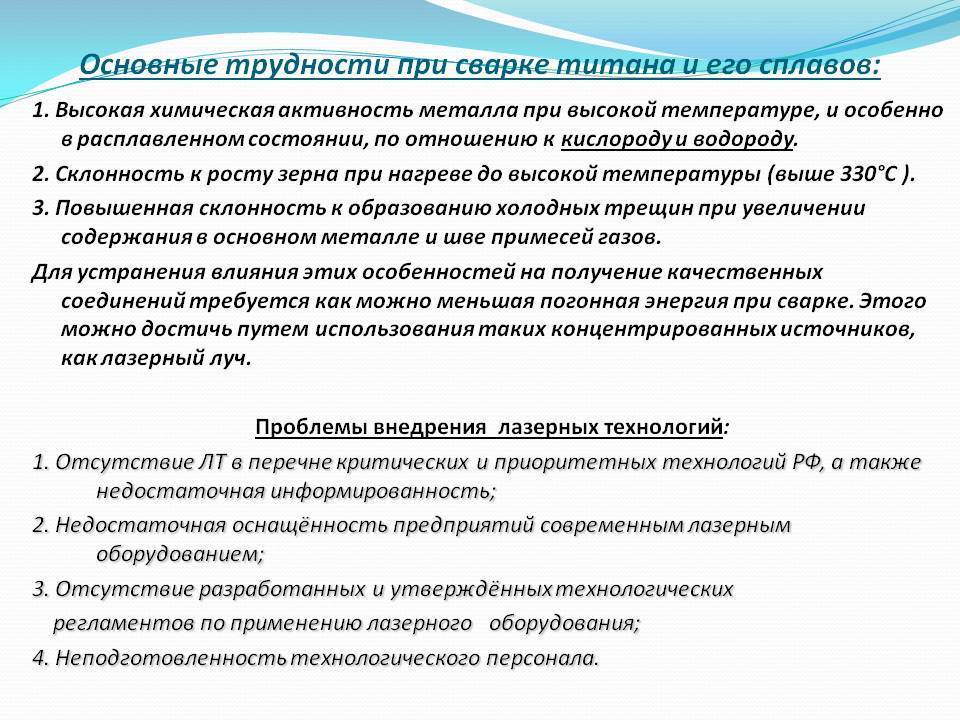

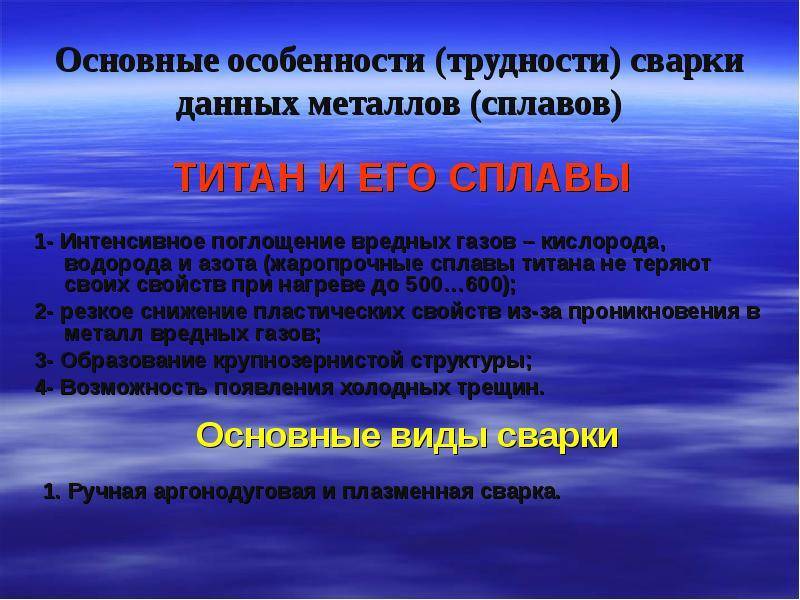

Особенности сварки титановых сплавов

Температура плавления титана составляет порядка 1500 градусов. При наличии примесей температура плавления может меняться как в большую, так и в меньшую сторону. Металлические сплавы на основе титана обычно сохраняют свою структуры при нагреве до 500 градусов по Цельсию (коррозийная стойкость сохраняется и при более серьезном нагреве).

Необходимо защитить сварной шов, чтобы избежать появления вредоносных оксидов и различных сложных соединений на основе азота и титана. Механизм образования таких соединений следующий:

- В воздушной атмосфере постоянно присутствуют различные газы — азот, кислород, углекислый газ. В твердом состоянии титан не вступают в химическую реакцию с этими веществами из-за особенностей межатомных связей в титановом сплаве.

- Во время сварочных работ происходит частичное или полное расплавление титана в локальной области нагрева с последующим объединений расплавленных фрагментов друг с другом (в таком случае между отдельными титановыми деталями образуются прочные межатомные связи, что делает соединение надежным).

- При нагреве металла также происходит активизация газов, которые находятся в воздушной атмосфере. Из-за этого кислород, азот и прочие газы начинают активно контактировать с расплавленным титаном. Это может вызывать две реакции — механическую и химическую. При механической реакции атмосферные газы проникают вглубь металла, оседают там в виде микроскопических пузырьков. При химической реакции газы контактируют с титаном на субатомном уровне, что приводит к образованию различных оксидов и сложных соединений.

Пузырьки и оксиды оказывают негативное воздействие на качество сварного шва, что снижает его прочность. В случае большой концентрации вредоносных элементов сварное соединение становится ненадежным. Оно растрескивается даже в случае не слишком большой нагрузки, оно заметно чаще покрывается коррозией.

Для повышения качества сварки имеет смысл применять обдувание локальной области различными инертными газами. В таком случае газы будут вытеснять азот и кислород, что будет препятствовать образованию пузырьков и оксидов. Именно поэтому электрошлаковая и сварка аргоном являются оптимальными способами соединения металлических изделий на основе титановых сплавов.

Основные способы сварки материала

Из-за необходимости защиты шва от вредоносного воздействия окружающего воздуха, а также в связи со склонностью титана и титановых сплавов терять прочность при длительном термическом воздействии широкое распространение получили лишь такие виды сварки материала:

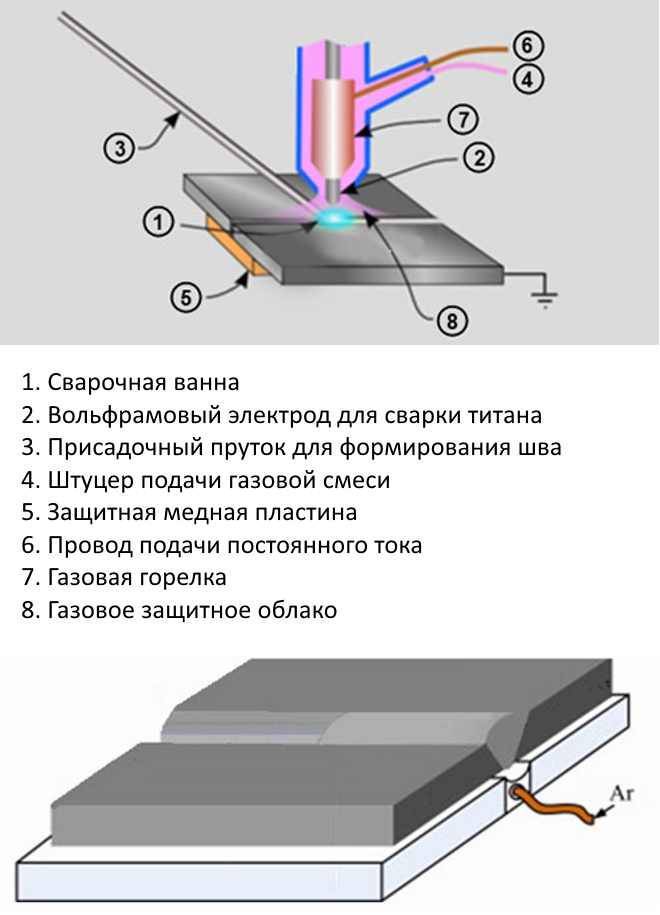

- электродуговая в защитной газовой среде – предполагает быструю проварку шва неплавящимся или плавящимся электродом в камере, заполненной аргоном, гелием или другими инертными газами;

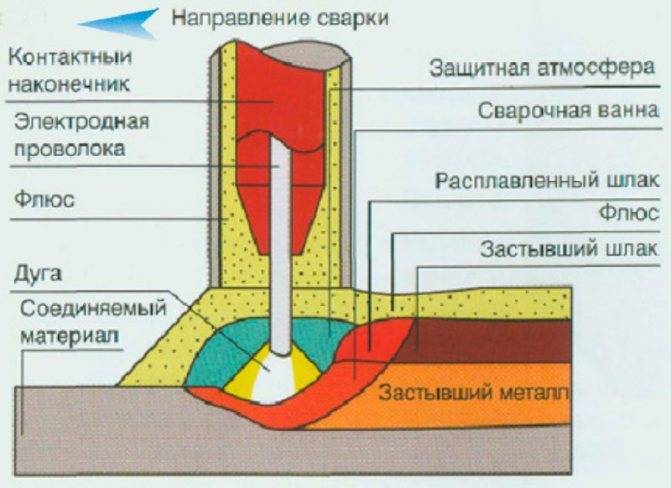

- электрошлаковая сварка – обеспечивает защиту шва тугоплавкими фтористыми флюсами, плавление которых осуществляется низковольтным переменным током;

- электронно-лучевая и лазерная технологии – позволяют проводить сварку в полностью изолированной безвоздушной среде при отсутствии прямого контакта с заготовками, высокая концентрация тепловой энергии гарантирует быструю проплавку и малую ширину шва;

- альтернативные виды – включают сварку титана и его сплавов давлением, трением, взрывом и прочими способами, предполагающими взаимопроникновение стыкуемых поверхностей под действием механических сил.

Ограниченно применяются дуговая сварка под флюсом и контактная точечная сварка титана. Среди их преимуществ – относительная простота, дешевизна и низкая трудоемкость технологий, но качество шва значительно уступает рассмотренным выше методам.

В машиностроении распространена практика сварки изделий из титана или титановых сплавов со сталью. Она осложнена вероятностью возникновения хрупких химических соединений – титанидов железа (FeTi и Fe2Ti). Проблема решается выбором особых режимов проварки шва в среде аргона вольфрамовым электродом, а также методом комбинированных вставок, когда между заготовкой из титана и заготовкой из стали помещается прослойка из бронзы или тантала. Особо сложные соединения требуют совместного использования бронзы и ниобия, которые соединяют в камере с контролируемой атмосферой.

Возможные дефекты при сварке титана аргоном и способы их устранения

Единственный способ избежать дефектов при соединении элементов из титана аргоном – это использование лазера, во всех остальных случаях возможны погрешности. ГОСТ определяет, что дефекты появляются вследствие несоблюдения технических условий, нарушения технологии, в результате чего конструкция становится непригодной к использованию.

Согласно ГОСТ, дефекты делятся на такие виды:

- трещины;

- поры;

- твердые образования;

- несплавления;

- неправильный шов;

- другие разновидности.

ГОСТ не допускает наличие трещин-разрывов в шве или прилегающих местах, поскольку они образуют центр разрушения.

Причина появления разрывов обычно кроется в высоком содержании углерода, никеля, водорода, фосфора в расплавленном металле. Сразу скажем, что при соединении лазером отсутствует вероятность образования трещин. Чтобы убрать появившиеся трещины, необходимо засверлить концы дефекта, после чего устранить трещину механическим путем и строжкой, зачистить и сварить участок.

Поры ГОСТ определяет как полости, заполненные газом. Вполне логично, что этот дефект образуется при сварке титана аргоном из-за высокого газообразования. Место с порами ослабляет всю конструкцию, поэтому его переваривают, перед этим зачистив механическим путем.

Твердыми включениями называют инородные металлические и неметаллические вещества, включенные в шов, снижающие его прочность и концентрирующие напряжение. Поэтому место с дефектом полностью вырубают, удаляют строжкой, заваривают.

Несплавления — это отсутствие соединения металла со швом, вызванное нерасплавлением части кромки стыка. Этот дефект может появиться при неправильном выборе формы угла или режима сварки, плохой предварительной обработке кромок. Поскольку несплавления отрицательно влияют на прочность шва, место дефекта вырубают, зачищают, после чего заваривают.

Нарушение формы представляет собой несовпадение формы шва с установленными требованиями. Такой недостаток появляется из-за скачков напряжения в сети, неправильного угла наклона, пр. Он может привести к внутренним дефектам шва, поэтому прибегают к завариванию места тонким швом электродом небольшого диаметра.

Способы сварки титана и его сплавов

Для пайки титановых деталей используют один из пяти основных методов. Это может быть электродуговая, точечная, электрическая шлаковая, вольфрамовая лучевая сварка и применение сопел, выпускающих инертные газы.

Их разница в том, что используются электроды с различным покрытием и наполнением, получаются соединения с разными характеристиками. Чтобы понять, какой из методов подходит, нужно также учитывать сечение заготовок, которые вы свариваете.

Края титановой детали перед сваркой подготавливают механически (например, шлифовальным кругом), а поверхность можно очистить как методом травления, так и механическим способом.

Дуговой метод

Электродуговая сварка сплавов титана проходит с использованием электродов из вольфрама. Они могут быть неплавкими иттрованными и лантанированными (для ручной сварки) или плавкими (для сварки автоматическим или полуавтоматическим оборудованием).

Если вы используете аргонодуговую сварку титана, то применяйте стыковой метод. С деталями сечением в полтора миллиметра подача присадочного материала не нужна.

Если же заготовки толще, то подавать пруток нужно. Перед работой и с проволоки, и с заготовок снимите окисленный слой.

Останавливать подачу инертного газа можно только тогда, когда он остынет примерно до 300 градусов.

Чтобы пайка труб из титана электродом была эффективнее, в аргоновой (или другой инертной среде) присадку нужно подогреть током. Также подойдет дуговая сварка импульсами тока.

Из-за этого полуавтоматическая сварка титановых деталей уменьшает расход энергии, а производительность процесса возрастает в два раза. Чтобы сэкономить присадочный материал и сохранить металлические заготовки, сваривайте титан в щелевую разделку.

Электрошлаковый метод

Электрическая шлаковая сварка проходит с пластинчатыми электродами, сделанными из того же металла что и детали, которые соединяются. Ширина электродных стержней должна быть 8-12 миллиметров, а расстояние между заготовками – их толщине.

В этом случае аргоновая среда защищает от перегрева. Плотность соединения будет высокой, так как, несмотря на обработку, сохраняются характеристики взятого материала.

Электрошлаковую сварку неэффективно использовать, если ваши детали толще сорока миллиметров.

Электронно-лучевой способ

Особенность электронно-лучевой сварки в том, что соединение, которое она оставляет, имеет структуру мелкого зерна. Этот метод пайки элементов из титана хорошо защищает поверхность изделия от атмосферных газов.

Его используют с металлическими трубами не шире 160 миллиметров.

Луч в этом случае размещают горизонтально. Делается это для того, чтобы титан и другие металлы не “покрывались” порами и разрывами на месте шва.

Технология и особенности сварки титана аргоном

Сварка титана является сложной задачей, так как для его расплавления требуется очень высокая температура. Однако при сильном нагреве этот металл становится химически очень активным к входящим в состав воздуха газам.

Далеко не каждый знает, но титан, относясь к самым прочным металлам на нашей планете, достаточно часто встречается в природе – даже чаще, чем, например, цинк или медь. Этот металл тусклого серого цвета плавится при 1700 °C. С технической точки зрения его основная ценность, как мы уже говорили, состоит в высокой стойкости к ржавлению, а также относительно небольшой теплоте при сваривании.

Температура плавления сплавов титана зависит от марки и колеблется в пределах 1470 – 1825 °C. По сравнению с другими разновидностями металлов, они отличаются легкостью (за счет низкой плотности) при высокой прочности, из-за чего их используют в качестве материала для велосипедных рам, деталей гоночных авто. Но нужно понимать, что специфические свойства сплавов превращают их сварку в сложный процесс.

Необходимо отметить, что металл может находиться в одной из стабильных фаз, их обозначают латинскими буквами α и β:

- Фаза α представляет собой состояние при температуре окружающей среды, при этом у металла мелкозернистая структура, он полностью инертен к скорости охлаждения.

- Фаза β достигается при температуре от 880 0С: зерно становится крупнее, возникает чувствительность к охлаждению (скорости процесса).

Указанные фазы стабилизируют при помощи добавок и легирующих элементов: O, N, Al (для α) или V, Cr, Mn (для β). По этой причине все титановые сплавы принято разделять на группы в соответствии с использованным типом присадок:

- ВТ1 – ВТ5.1 Это так называемые α-сплавы. Отличаются пластичностью, хорошо свариваются, но их прочность не повышается за счет термообработки.

- ВТ 15 – 22. β-сплавы, которые свариваются хуже, нередко с появлением холодных трещин. На качестве соединения сегментов негативно отражается тот факт, что во время сварки зерна структуры увеличиваются в размерах. Однако термообработка позволяет частично повысить прочность сплава.

- ВТ4 – 8, ОТ4. Группа α + β. Свойства таких промежуточных сплавов зависят от вида и доли использованных добавок.

Стоит более подробно остановиться на свойствах титана, из-за которых возникает сложность сварочных работ:

- плотность 4,51 г/см³;

- прочность 267 – 337 Мпа;

- температура плавления 1668 0С;

- низкая теплопроводность;

- возможность самовозгорания при нагреве до 400 °C и контакте с кислородом;

- окисление углекислотой;

- образование твердых, но хрупких нитридных соединений при нагреве до 600 °C и прямом контакте с азотом;

- способность поглощать водород при достижении 250 °C;

- увеличение зерна при 880 °C и выше.

Повышение температуры до отметки 400 – 500 °C и более является критичным для титана. Сильный нагрев влечет за собой резкое повышение химической активности, из-за чего металл вступает в реакцию с атмосферным воздухом. Все это негативно отражается на прочности сварного шва, образуются гидриды, нитриды, карбиды, пр. Несоблюдение ГОСТа чревато тем, что шов не выдержит даже легкого удара.

Проведенная по всем правилам сварка аргоном обеспечивает прочность шва 0,6 – 0,8 от показателя самого металла.

Для сварных швов действует ГОСТ Р ИСО 5817-2009, он фиксирует качество сварки таких металлов: стали, титана, никеля, их сплавов, максимально допустимые уровни дефектов изделия.

Чистый титан мало используется в производстве из-за недостаточной прочности. Поэтому если речь идет, например, о сварке титана аргоном, подразумевается какой-либо его сплав, иными словами, титан и легирующий элемент.

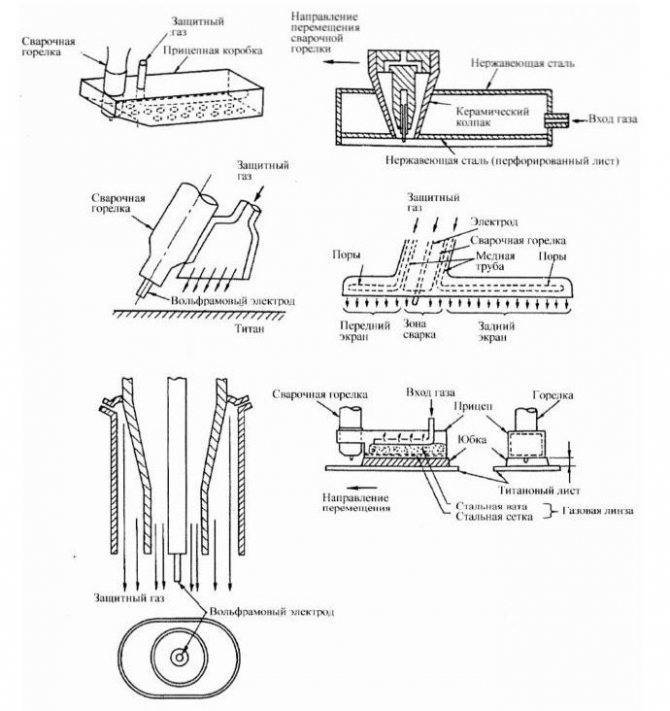

ГАЗОВАЯ ЗАЩИТА СВАРОЧНОЙ ВАННЫ

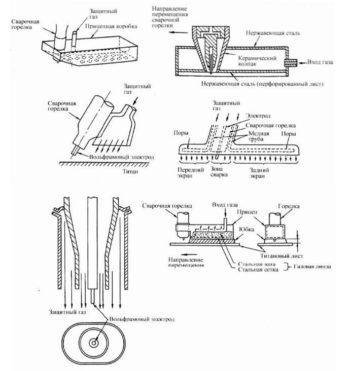

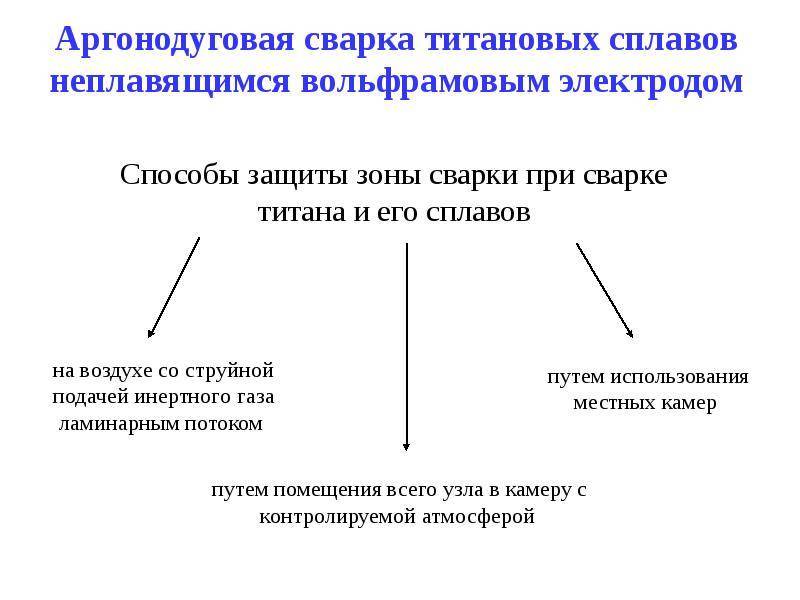

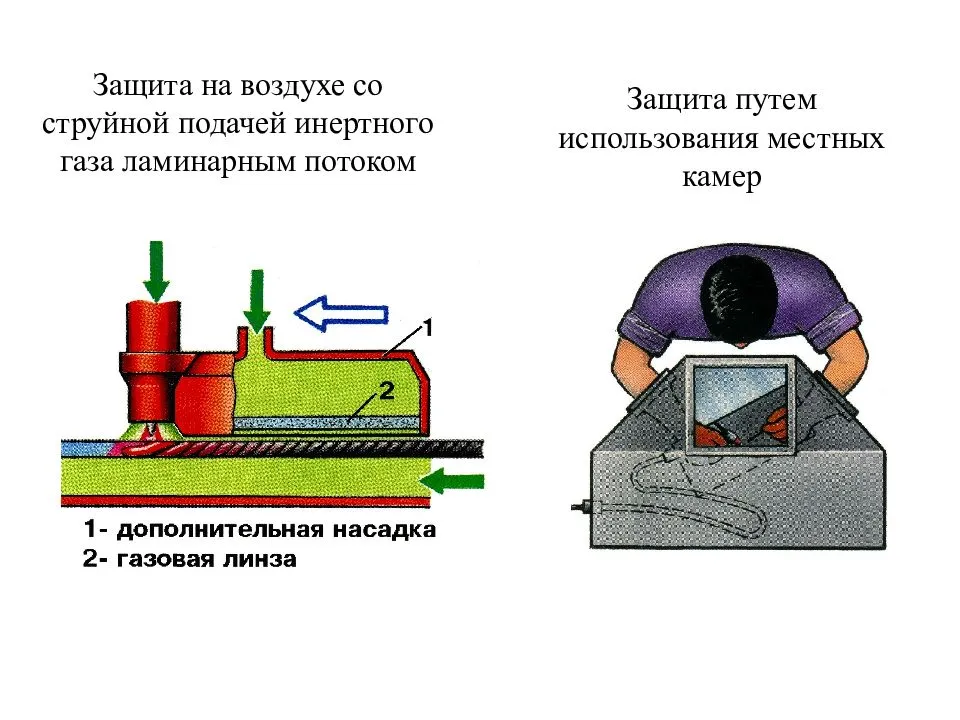

Существуют три варианта защиты:

- струйная с использованием специальных приспособлений

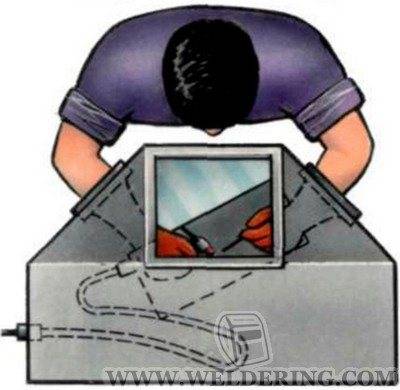

- местная в герметичных камерах малого объема

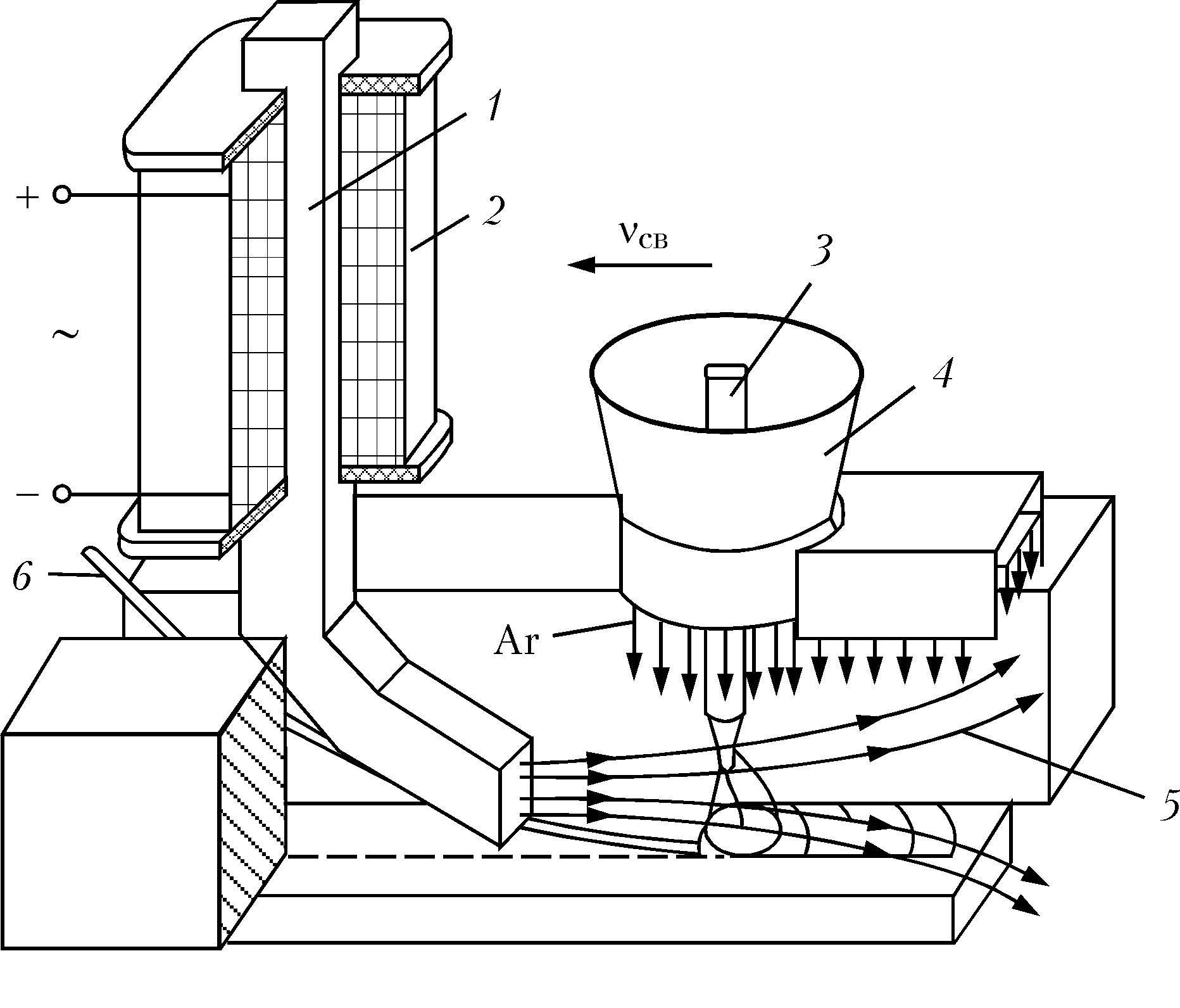

- общая в камерах с контролируемой атмосферой (ВКС-1, ВУАС-1, УСБ-1)

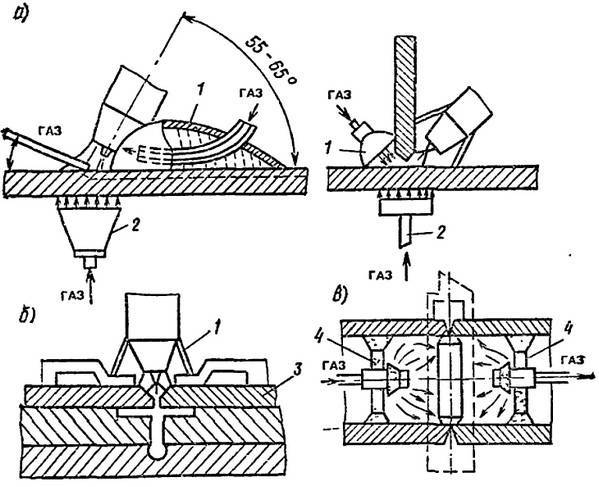

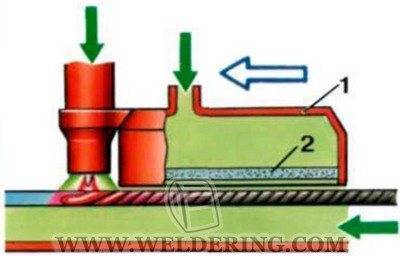

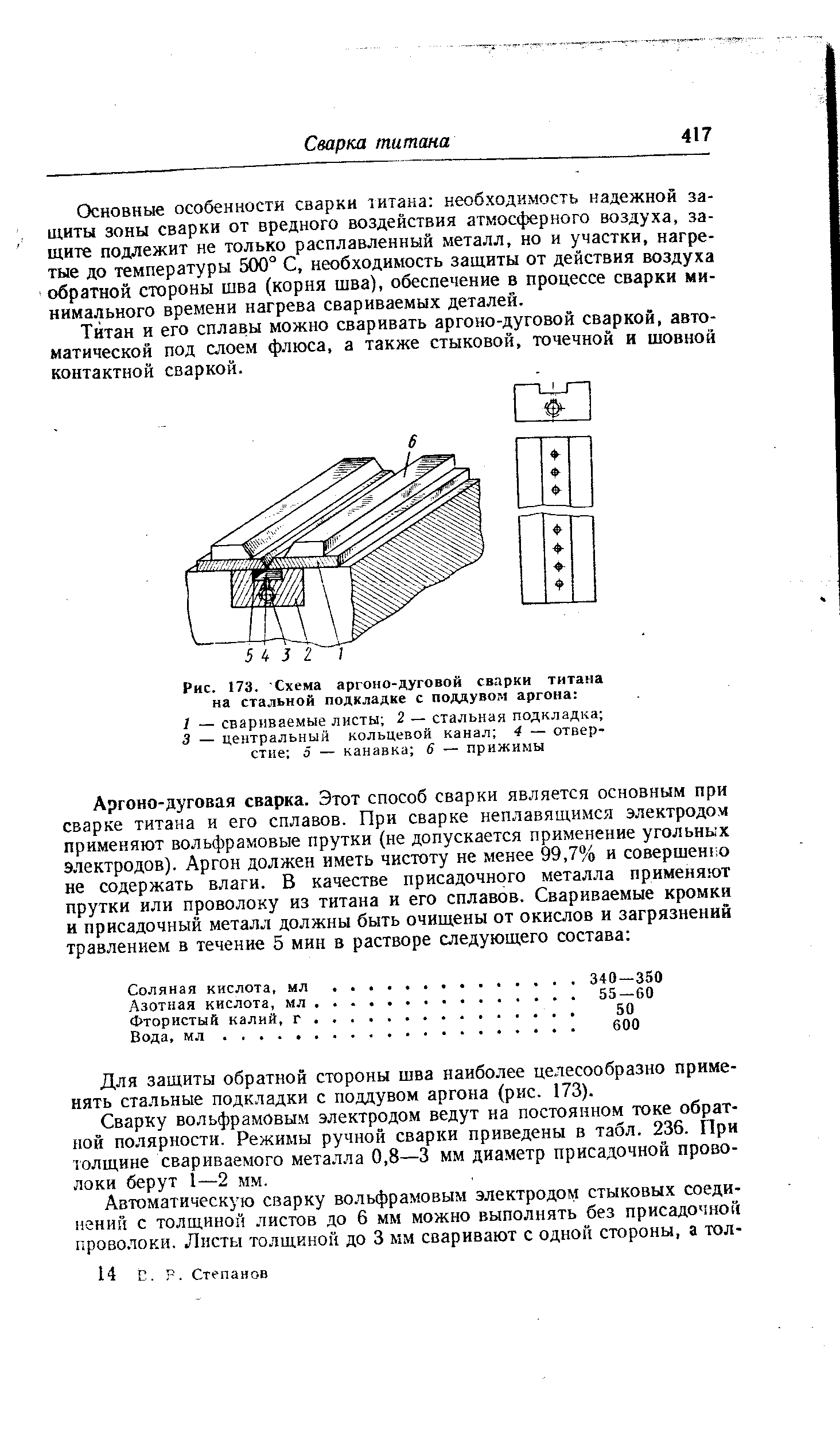

При аргонодуговой сварке титана W-электродом следует применять сварочные горелки с возможно большим газовым соплом, создающим обширную зону защиты. Поток аргона через сопло должен быть ламинарным, что достигается газовыми линзами, установленными внутри сопла. Расход газа в зависимости от режима сварки колеблется от 8 до 20 л/мин. Если сопло горелки не гарантирует надежной защиты, то его дополняют специальной насадкой, коробом или другим приспособлением. Дополнительные защитные устройства изготавливают из нержавеющей стали. Внутри имеются рассекатели и газовые линзы. Насадка, прикрепляемая к газовой горелке для защиты кристаллизующейся сварочной ванны, должна иметь ширину 40-50 мм и длину от 60-120 мм в зависимости от режима сварки. Для сварки трубчатых конструкций, кольцевых поворотных и неповоротных стыков применяют местные или малогабаритные защитные камеры.

1- дополнительная насадка; 2 — газовая линза

Качество защиты определяют по внешнему виду металла шва. Серебристая или соломенного цвета поверхность шва свидетельствует о хорошей защите. Желто-голубой цвет указывает на нарушение защиты, хотя в отдельных случаях такие швы считаются допустимыми. Темно-синий или синевато-серый цвет с пятнами серого налета характеризует низкое качество шва.

Пайка титана: что нужно знать об этой процедуре?

Если пайка титана нецелесообразна или по какой-либо причине невозможна, можно обратить внимание на соединения данного материала твердыми и мягкими припоями (тинолями). Несмотря на то, что температура плавления твердых тинолей выше 430 ° С, она ниже температуры, при которой плавятся соединяемые материалы

Относительно мягких тинолей, то они плавятся при температурах ниже 430° С. Мягкие припои применяются, по большей части, для соединения материалов малых толщин (например, проволоки).

Олово и цинк в недостаточной степени смачивают металл. Вместо обыкновенных флюсов, которые не способны защитить метал от окисления, появилась необходимость создания специальных флюсов, обеспечивающих образование защитной металлической пленки на поверхности металла (электрохимическим путем).

Технологии сварки

Не каждую популярную сварочную технологию можно применить к титану, потому что он химически активен. При попадании в рабочую зону инородного соединения, к примеру, нитридов, оксидов, карбидов, резко снижается качество сварного шва.

Технология аргоно-дуговой сварки.

Технология аргоно-дуговой сварки.

Следующие способы используют для сварки титана:

- дуговая под флюсом;

- холодное сваривание;

- плазменно-дуговая;

- технология сварки титана аргоном ‒ наиболее распространенный метод работы с титановыми конструкциями.

Работать с титаном можно при помощи ручного аппарата или полуавтомата в сочетании с не плавящимися электродами, титановой проволоки, флюсов.

В процессе дугового сваривания титановых сплавов в инертных газовых средах применяются вольфрамовые электроды. А при автоматической в аргоне – присадка для титана, вылет которой не превышает 2-2,5 см.

Процесс сварки титановых сплавов.

Процесс сварки титановых сплавов.

Ручную аргонодуговую сварку вольфрамовыми электродами осуществляют постоянным током с прямой полярностью. При работе с метоллозаготовками толщиной до 4 см ток не может превышать 170 А, а с толщиной порядка 12 мм актуален метод холодного сваривания титана плазмой.

Во время соединения металлических изделий большей толщины, сварные операции выполняются в несколько проходов.

Плазменное сваривание конструкций из металла не плавящимся электродом обеспечивает более высокую производительность по сравнению с традиционной аргонодуговым свариванием. Дополнительным плюсом технологии является более низкие показатели деформаций свариваемой заготовки.

Перед электросваркой материал требуется подготовить, обработав соединяемые кромки механическим путем или травлением раствором кислот на ширину, менее 20-25 мм от края

Далее важно тщательно обезжирить место предстоящей работой и протравить его

Если выбран механический путь обработки кромок, понадобятся вращающиеся металлические щетки, шаберы, шлифовальная шкурка или другие приспособления, позволяющие достичь требуемого уровня чистоты сварной поверхности.

Механические щетки можно изготовить в домашних условиях из нержавеющей стальной проволоки с диаметром 0,2-0,3 мм.

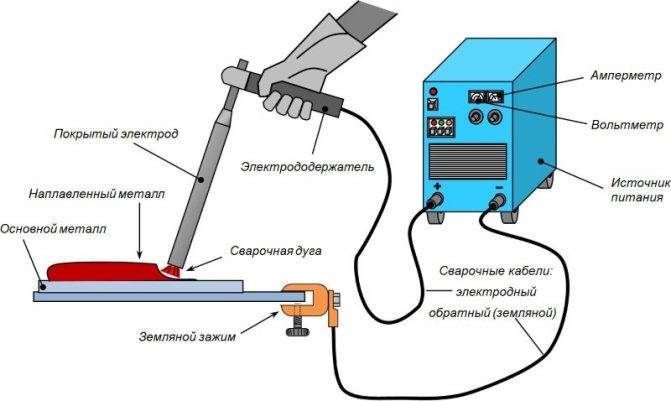

Технология и режимы сварки

Ручную сварку титана и его сплавов проводят электродами из вольфрама постоянным током обратной полярности. В ходе работ применяют оснастку и дополнительные приспособления, обеспечивающие защиту рабочей зоны и нагретой области, прилегающей к шву, и значительных отрезком остывающего шовного материала. Это специальные удлиненные насадки с соплами для подачи инертных газов, козырьки, перфорированные подкладные пластины с подачей газа и т.д. При соединении трубопроводов трубы заполняют защитным газом изнутри.

Ручная дуговая сварка

Ручная аргонодуговая сварка чаще всего применяется при изготовлении уникальных изделий или в мелкосерийном производстве, а также при выполнении работ высокой сложности, на которые не получается запрограммировать автомат.

Ручная дуговая сварка

При толщине листа до 3 мм зазор следует выставлять от полмиллиметра до полутора, и сваривать можно без добавления присадочной проволоки. При использовании 1,5-миллиметрового электрода и 2-миллиетровой присадочной проволоки сварочный ток для листов толщиной 2 миллиметра выбирают около 100 ампер, а для листов в 3-4 мм — ток увеличивают до 140 ампер.

Электрод ведут прямо, без колебаний, а наклонен он должен быть вперед по ходу шва. Если используется присадочная проволока, то она должна подаваться непрерывно, а электрод ставится перпендикулярно к заготовке.

После завершения шва и отключения электродуги требуется подавать защитные газы еще как минимум полторы — две минуты, чтобы дать возможность последнему участку шва и околошовной зоны остыть до 400 °С. Такая защита препятствует образованию окислов. Окислившийся шов легко отличим по цвету:

- высококачественный шов — желтый (соломенный);

- окислившийся – серо- черный, с переходом в синеву.

Автоматическая сварка

Автоматическая сварка проводится электродами из вольфрама с применением постоянного тока.

Если используется неплавкий электрод, то рекомендуется применять прямую полярность. Рекомендованный диаметр сопел горелки, подающих защитный газ, должен быть в пределах 12-15 мм.

Розжиг и гашение дуги выполняют не на самой детали, а на расположенных рядом с началом шва планках. Это связано с тем, что в начале и конце работы дуги в ходе переходных процессов возможны броски напряжения, могущие вызвать проплавление основной детали.

Режимы аргонодуговой сварки титана

При сварке титана аргоном работают с металлом толщиной от 0,8 до 3 миллиметров.

Параметры сварки зависят от толщины листа:

- Диаметр электрода 1 -3 мм;

- напряжение 80-130 вольт;

- сила тока 45-220 А;

- скорость ведения электрода 18-22 метров в час;

- расход газа в горелке 6-12 литров в минуту;

- расход в подкладной пластине 3-4 литра в минуту.

Режимы сварки титана под флюсом

При этом методе линия шва посыпается толстым слоем флюсового порошка. Облако инертных газов образуется по мере сгорания флюсового порошка в пламени электродуги и прикрывает как сварочную ванну, так и околошовное пространство.

Схема сварки под флюсом

Метод позволяет работать с более толстыми деталями – до 5 мм для стыковых и угловых соединений, а при сварке внахлест — только до 3 мм. Ток при этом используется от 250 до 330 ампер, рабочее напряжение — 24-38 вольт. Данный метод обеспечивает повышенную скорость сварки — от 40 до 50 метров в час (почти метр в минуту).

Электрошлаковая сварка титановых сплавов

Этот способ применяется реже, но позволяет достигнуть высокой эффективности при соединении заготовок из титановых сплавов с добавлением алюминия и олова. Метод весьма энергоемкий, применяются трехфазные сварочные источники. Сварочные токи достигают полутора тысяч ампер.

Применяются пластинчатые электроды сечением 12×60 мм. Они позволяют получить высококачественный шов, причем шовный материал по своим основным механическим параметрам близок к материалу деталей.

Для прессованных из титана деталей проводят сварку круглыми 8-миллиметровыми электродами. При этом не удается достигнуть столь же высоких прочностных показателей, как для пластинчатых.

При работе данным методом не рекомендуется использовать плавкие электроды из легированных сплавов, ввиду чрезмерного насыщения прессованного материала сварочными газами.

Контактная сварка титана

При контактной сварке электроды не используются для разжигания дуги, их назначение — только подвести электрический ток к рабочей зоне. Дуга разжигается непосредственно между небольшими зонами деталей, сближаемых между собой под давлением электродов. Метод применяется для сварки относительно тонких листов проката в ходе изготовления сосудов, корпусов и т.п.

![Сварка титана аргоном, полуавтоматом - [технология и видео]](https://labequip.ru/wp-content/uploads/2/3/e/23ed46f880942ca28732b144b2c1487d.jpeg)