Какой купить на AliExpress

Проведем сравнительный анализ двух толкателей и сделаем вывод о том, какое изделие более качественное и удобное для работы.

Качественный комплект из 5 штук

Комплект оранжевых толкателей из пластика, состоит из 4 предметов:

- Толкателя с экраном.

- Фронтального направителя с одной ручкой.

- Фронтального направителя с двумя ручками.

- Направителя с внутренней проточкой для захвата заготовки боком с торца.

Каждое изделие представляет цельную литую конструкций, кроме того, их отличают следующие преимущества:

- Легкость.

- Удобные для рук рукояти.

- Высота толкающего профиля гарантирует безопасность.

- Долговечность.

- Возможность компактно хранить все изделия в одном месте.

Есть один незначительный минус – со временем пластик теряет товарный вид, а от долгой работы его поверхность может «завихриться» (покрыться задирами).

Цена со скидкой – 1701 рубль.

Вариант по дешевле

Комплект включает два изделия из пластика желтого цвета:

- Фронтальный толкатель с «ласточкиным хвостом».

- Прямой торцевой направитель.

Преимущества:

- Литую цельную конструкцию из прочного пластика.

- Долговечность.

- Эргономичность.

Комплект практичен и отвечает требованиям к его функциональности, но его также сопровождает существенный недостаток — неудобные тонкие ручки.

Такой набор рекомендуется приобретать непрофессиональным плотникам, которые пользуются циркуляркой раз от раза.

Цена со скидкой 659 рублей.

Два набора, которые представляют собой комплекты для профессионалов и новичков столярного дела. Для тех, кто занят частой работой с деревом мы рекомендуем купить более дорогой набор.

В итоге, мы видим, что толкатель для циркулярной пилы – это простое приспособление, которое можно сделать своими руками из куска фанеры за пару часов. При этом полезное, т.к. является посредником между опасным диском и руками человека, тем самым значительно повышая безопасность работы с инструментом.

Технические характеристики

Если вы осознали для себя необходимость покупки этого оборудования, то вам следует внимательным образом ознакомиться с главными техническими характеристиками, имеющимися у погружных пил. Они могут незначительно отличаться своей конструкцией и эксплуатационными свойствами.

Если вы осознали для себя необходимость покупки этого оборудования, то вам следует внимательным образом ознакомиться с главными техническими характеристиками, имеющимися у погружных пил. Они могут незначительно отличаться своей конструкцией и эксплуатационными свойствами.

Подбирая пилу для решения своих задач, основное внимание, прежде всего, необходимо обратить на мощность установленного электродвигателя. В большинстве моделей, которые доступны на рынке, силовая установка, присутствующая в конструкции погружных пил, рассчитана на работу в сети 220 В

Это дает возможность использования этого инструмента даже домашним мастером. Выбирая оборудование, следует принимать во внимание и то, что от мощности электродвигателя, которым оснащена пила, зависит, с какой скоростью будет происходить обработка заготовок. Дополнительно следует учитывать твердость деталей, относительную влажность, а также глубину пропила.

Основными техническими характеристиками, присутствующими у пил, являются следующие:

максимальная глубина резания. Этот параметр во многом зависит от подающего блока, диаметра пильного диска, а также угла наклона распила. У погружных пил он может варьироваться от 45 до 90 градусов;

мощность установленного электродвигателя;

расстояние от лезвия до края опорной площадки;

параметры пилы

Принимать во внимание следует максимальный и минимальный диаметр, учитывая посадочный размер и толщину;

скорость вращения приводного вала. С целью уменьшения массы производители используют в конструкции такого инструмента шестеренчатые передачи крутящего момента от двигателя к режущему инструменту;

диаметр патрубка для подключения стружкопылесоса;

вес конструкции.

В качестве дополнительных характеристик при выборе оборудования следует принимать во внимание скорость резания. Этот параметр зависит главным образом от плотности заготовки, а также параметров, присущих для пильного диска

Для того чтобы обработка деревянных заготовок с использованием погружной пилы происходила быстро, а конечный результат получился качественным, необходимо правильно подходить к выбору этого инструмента. Для этого следует знать основные типы инструмента, а также уметь разбираться в обозначениях, присутствующих на пильном диске.

Как сделать подвижную каретку для циркулярки своими руками

Самый простой вариант салазок показан на следующем видео:

Пошаговая инструкция изготовления

Изготовление подобных простых вариантов проводится по следующей последовательности.

Расчет размеров

Они должны соответствовать размеру рабочего стола, с учетом размеров заготовок, которые будут пилиться. Для маленьких заготовок требуется небольшая площадь, и наоборот. На приведенном видео, салазки значительно шире рабочего стола, используются дополнительные опоры.

Выбор материала

Используется материал, который есть под рукой, либо в продаже по доступной цене.

Далее:

- Разметка листа для рабочего стола.

- Распиловка материала на подвижный стол электролобзиком, ручной или электропилой, УШМ и т.д.

- Замер направляющих брусков (уголков, профиля) на продольные и задний поперечный упоры.

- Распиловка направляющих по длине.

- Сборка. При этом главное, чтобы направляющие с обеих сторон были строго параллельно диску. Для этого выдерживается следующий порядок: Прикручивается одна направляющая, салазки ставят на место. Вторая направляющая прикручивается по фактическому расположению ползунка. Затем выполняется пропил рабочего стола салазок под диск самим пильным диском по дереву. При этом салазки просто передвигают навстречу работающему диску. Если стол из металла, его прорезают диском по металлу по разметке.

- Установка заднего упорного бруска.

В варианте, показанном на видео, в качестве регулятора ширины пропила используется боковой упор – простой П-образный металлический профиль на струбцине.

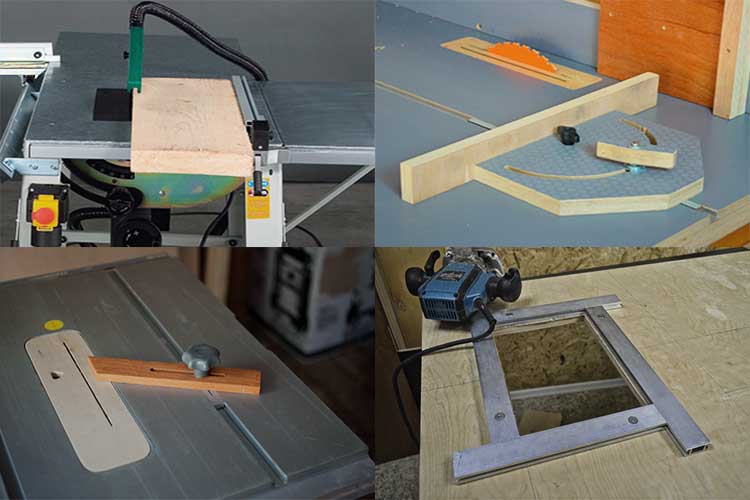

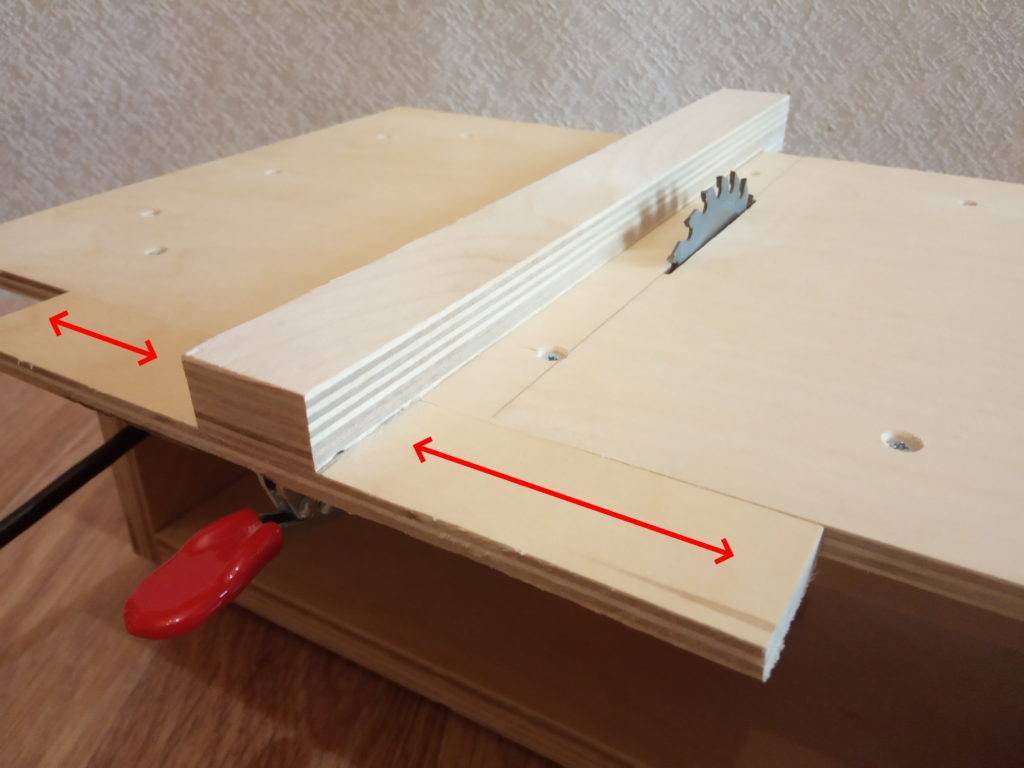

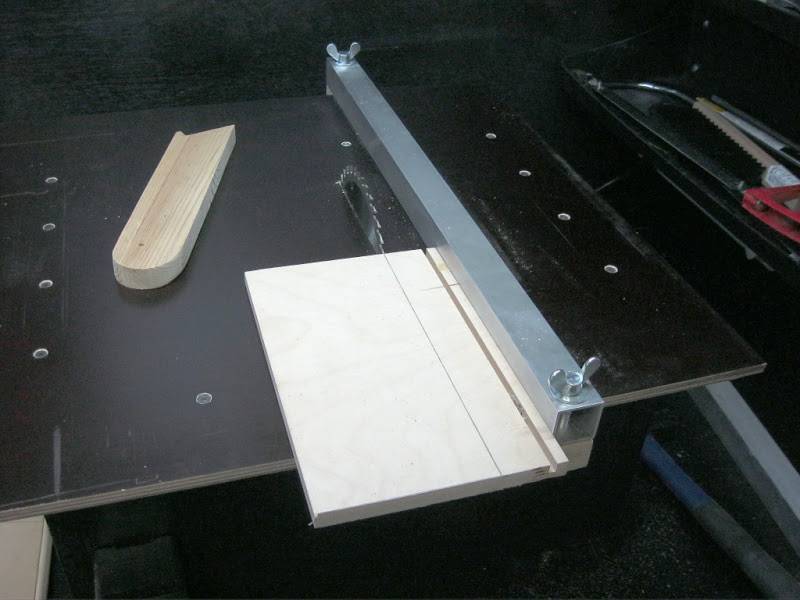

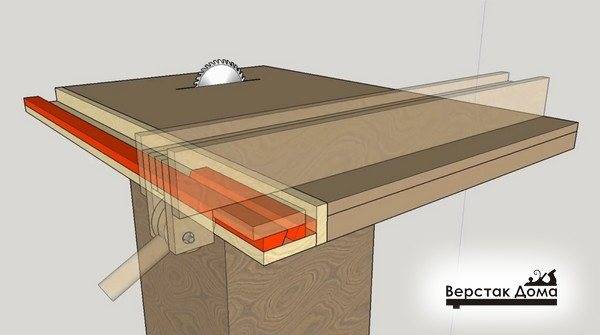

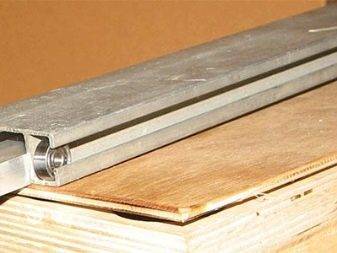

На фото боковые направляющие выполнены другим способом.

Здесь они не прикреплены с боков неподвижного стола, а расположены снизу. На дне салазок прикреплены ползунки, на неподвижном рабочем столе под ползунки имеются пазы.

Такой вариант меньше склонен к перекосу и заклиниванию.

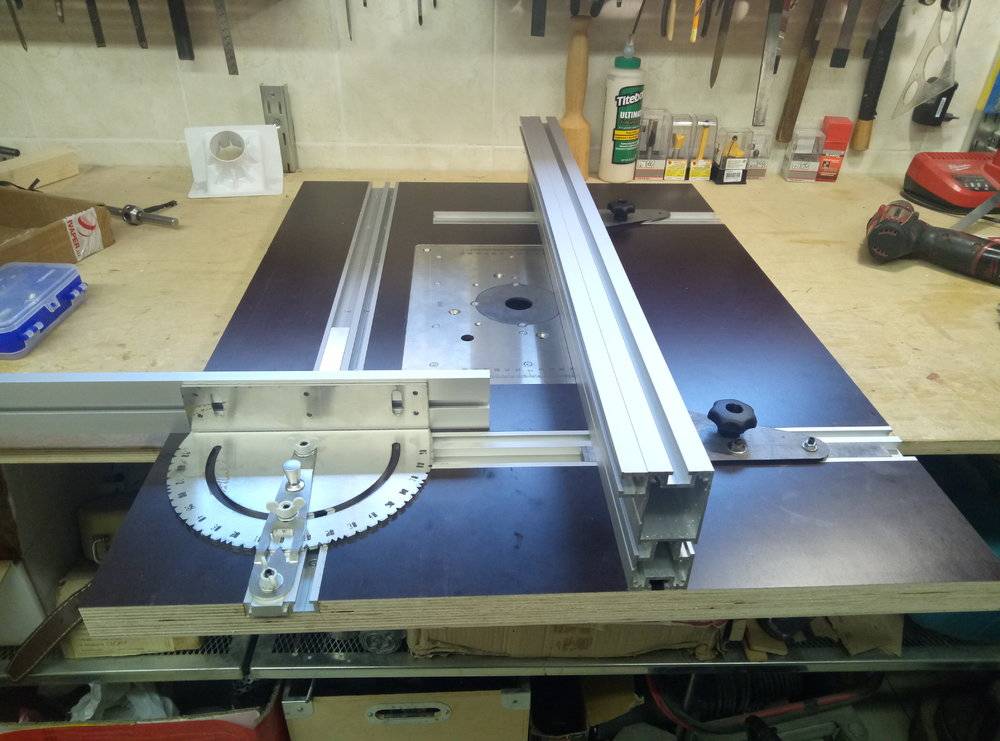

Самодельные салазки с заводскими линейными направляющими, имеющие подшипники скольжения, такого недостатка лишены совсем. Их устанавливают сбоку неподвижного стола, на специальной станине. Подвижный рабочий стол может проходить как сверху неподвижного, так и на одном уровне, как на станках заводского изготовления. При этом расстояние от подвижного стола до пильного диска должно быть минимальным.

Необходимые материалы и инструменты

Для изготовления простейших салазок, типа показанных на видео, требуется:

Листовой материал. Рабочий стол может быть выполнен из разных материалов:

- фанера толщиной от 10 мм и выше;

- алюминий толщиной от 5-10 мм;

- черный металл толщиной от 3-5 мм (чем больше площадь, тем толще, чтобы не гнулся), но это тяжелый материал;

- любые другие негибкие и не хрупкие, достаточно прочные материалы (текстолит, стеклотекстолит, пластики с подходящими свойствами, ОСБ и т.д.);

- брусок для фиксации заготовки сверху стола;

- упор для ограничения ширины заготовки (уголок на струбцине, брусок на саморезах и т.д.).

Направляющие могут быть выполнены из разных материалов: бруски из сухой твердой древесины, мебельного ДСП, металлические уголки, специальный профиль для направляющих заводского изготовления, в том числе и с подшипниками.

Инструмент для изготовления применяется разный, в зависимости от наличия его у мастера и материала. Например, пилить материал можно ручной ножовкой, пилкой по металлу, отрезным диском УШМ, дисковой электропилой, сабельной пилой, электролобзиком.

Закрутить саморезы можно шуруповертом, электродрелью с регулятором оборотов, ручной отверткой и т.д.

В принципе, конструкция довольная простая и не требует каких либо чересчур подробных пошаговых инструкций.

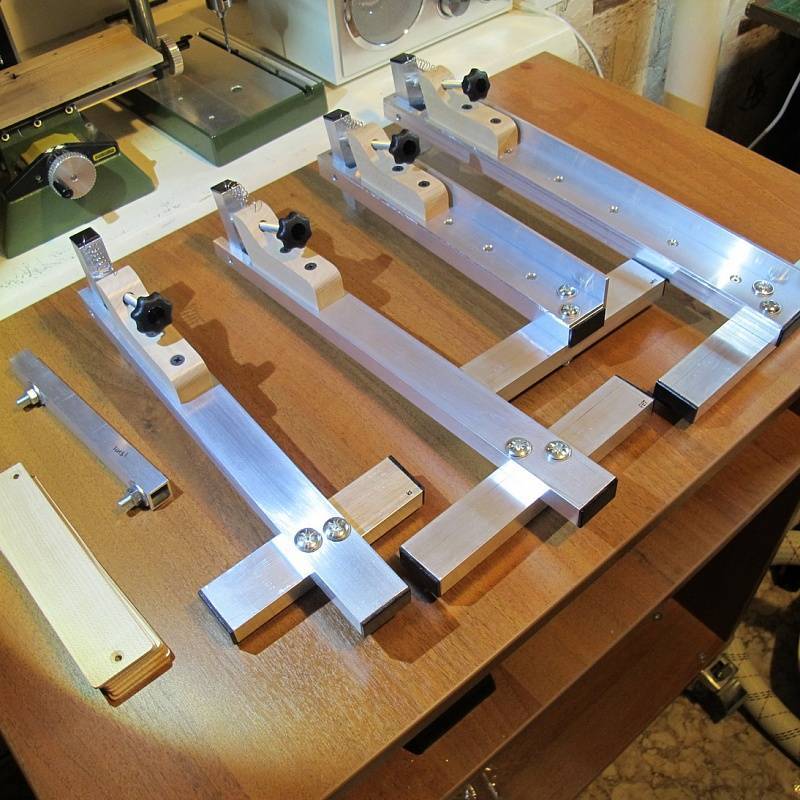

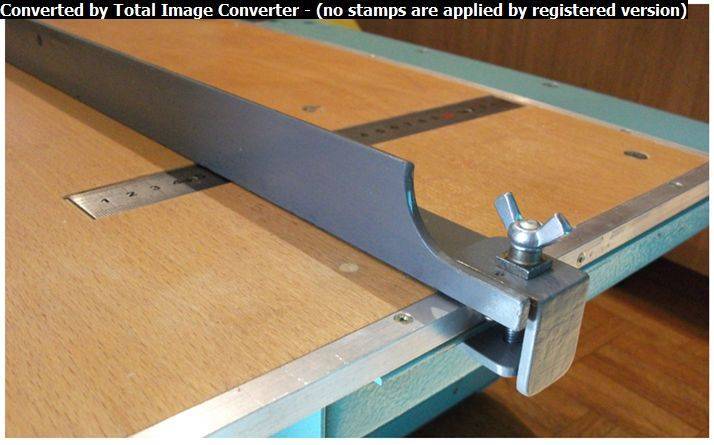

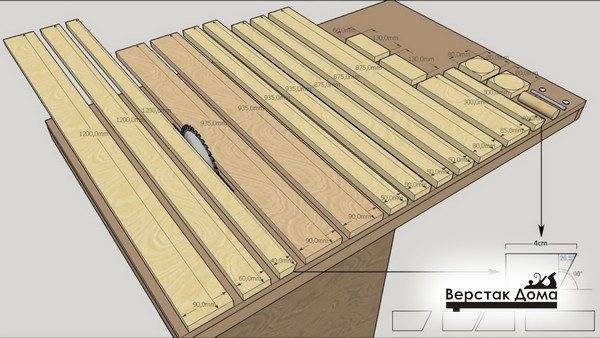

Конструкция упора циркулярного станка

Вся конструкция состоит из двух основных частей – продольной и поперечной (имеется в виду – относительно плоскости пильного диска). Каждая из этих частей жестко связана с другой и является сложной конструкцией, которая включает в себя набор деталей.

Читать также: Снегоход из мотоблока ло приколынарыбалки

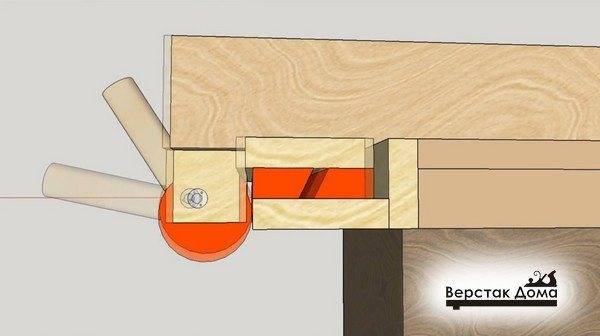

Основным технологическим решением данного упора является принцип заклинивания с помощью эксцентрика и плотное прижатие двух поперечных направляющих с косым торцом.

Фиксация происходит путем поворота эксцентрикового механизма.

Усилие прижатия достаточно большие, чтобы обеспечить прочность конструкции и надежно зафиксировать весь параллельный упор.

Вся конструкция не тривиальная и состоит из большого количества различных деталей, каждая из которых, имеет свое назначение и размер.

С другого ракурса.

Общий состав всех деталей выглядит следующим образом:

- Поперечная часть

- Основание поперечной части;

- Верхняя поперечная прижимная планка (с косым торцом);

- Нижняя поперечная прижимная планка (с косым торцом);

- Торцевая (фиксирующая) планка поперечной части.

- Продольная часть

- Плоскостной элемент скольжения (ЛДСП, 2шт.);

- Основание продольной части;

- Зажим

- Эксцентрик

- Рукоятка эксцентрика

Изготовление упоров для циркулярной пилы

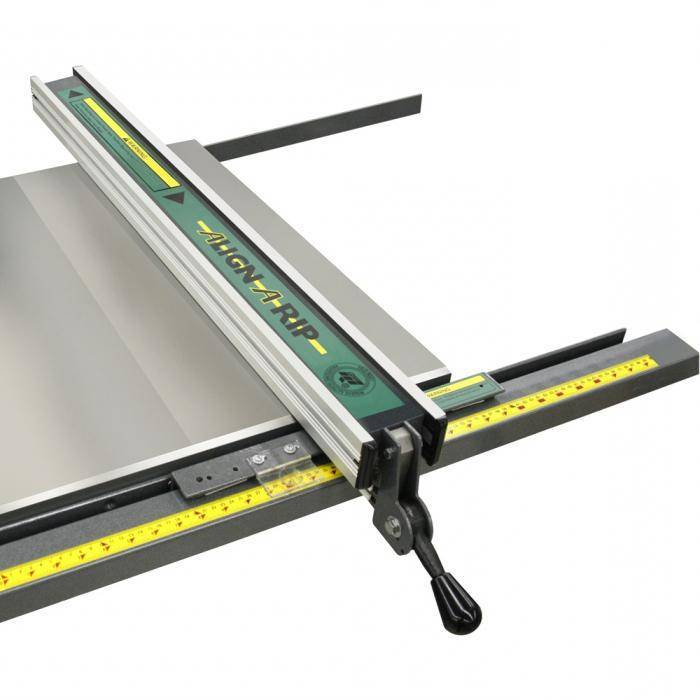

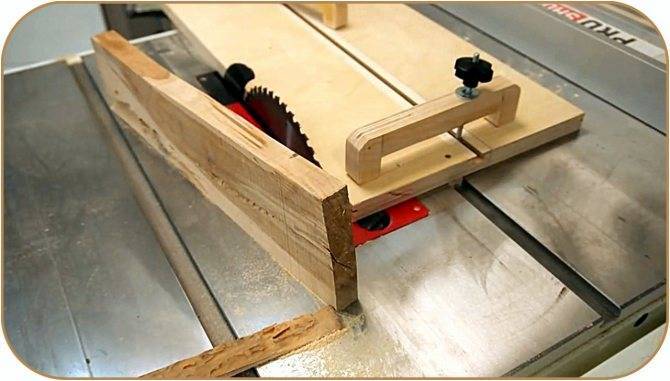

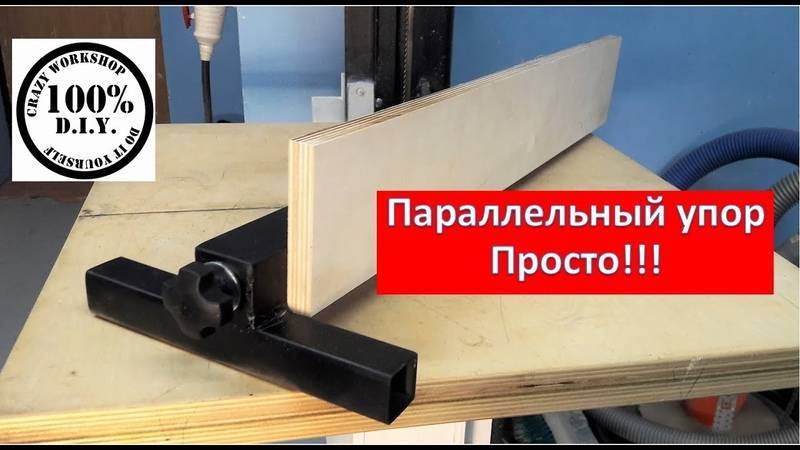

Параллельный упор

Параллельный упор – это конструкция, предназначенная для продольного распила заготовки необходимой ширины.

Как правило, входит в комплект почти каждой ручной дисковой пилы. Такая незамысловатая конструкция способна принести немалую пользу.

В заводских упорах есть недостаток: для безопасности он устанавливается на величину для распилов шириной менее 20–25 мм. Это сделано для того, чтобы упор не задевал защитный кожух пилы.

Проблема решается очень просто – нужно прикрепить деревянный брусок с помощью саморезов к параллельной планке упора. Таким образом, минимальная ширина резки не уменьшится, а возможности увеличатся.

Поперечно-угловой упор

Как можно понять по названию, этот упор используется для распила досок под углом 90°, а с модификацией и других углов, также упор используется для торцевания досок.

Первым делом прикрепите на станину лист фанеры толщиной 10 миллиметров. В нём сделайте пропил под диск циркулярной пилы, что крепится снизу, после закрепите на листе направляющий брусок высотой от 2 сантиметров и упор, перпендикулярный направляющему, что крепится с нижней стороны листа.

Лишнее отрезается, а обрабатываемый материал крепится струбцинами к основе (лишнее расстояние, что вы будете отрезать, подбирается индивидуально под вашу модель пилы).

Далее установите к упору брусок, он должен быть закреплён под углом 45° к направляющему бруску, и обрежьте часть листа под таким же углом. Таким образом, вы получите модифицированный упор для продольных распилов и распилов под углом 45° градусов.

Угол упора можно изменить на любой вам необходимый. А также вы можете изготовить транспортир для циркулярной пилы и установить его на основу. С ним будет легко делать распилы под любым углом, однако изготовить его будет непросто.

Седловой упор

Если необходимо нарезать много одинаковых брусков, то вам пригодится седловой упор, который также крайне эффективен при распиле толстых брусков.

Форма упора п-образная, а основанием служит доска толщиной 2,5 сантиметра, её ширина равна толщине бруса, что необходимо распилить. По бокам к доске крепятся боковины – куски фанеры толщиной по 1 сантиметру, их ширина должна быть больше, чем ширина распиливаемого бруса. Это нужно чтобы обеспечить опору площадке циркулярки до того, как диск соприкоснётся с бруском.

Принцип работы прост: седло надевается на брус, струбцинами седло прижимается к брусу и производится распил. Боковины используются как упор для площадки при резке.

Если брус слишком толстый и не хватает одного реза, то брус переворачивается и делается ещё один рез.

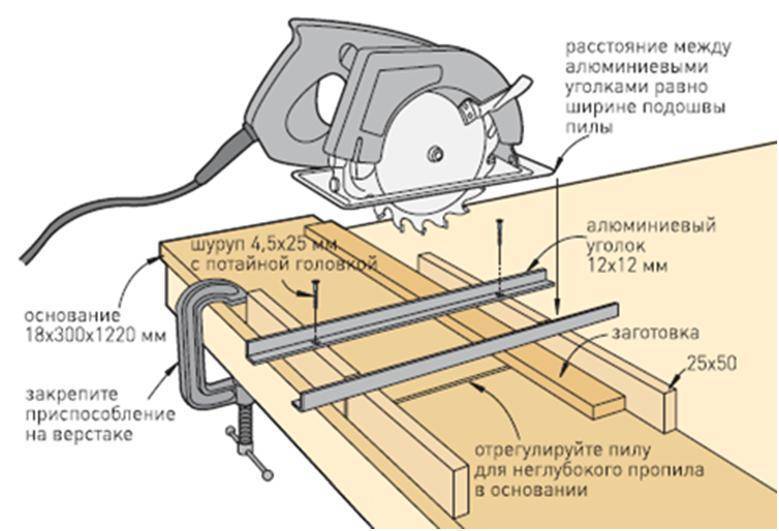

Направляющая шина

Для распила длинномерных и крупногабаритных листов пиломатериала используется направляющая шина для циркулярной пилы.

Основой шины выступает полоса из фанеры толщиной 0,8-1 сантиметра, её длина должна превышать длину листа, что будет разрезаться. Шина может быть как деревянной (15-20 миллиметровый брусок), так и металлической (металлический п-образный профиль).

К полосе шина крепится клеем или шурупами. С одной стороны необходимо оставить место для крепления к листу струбцин, а с другой стороны проводить распилы.

Кромочный упор

Кромочный упор – это приспособление для распила и параллельной кромке пиломатериала. Этот упор непрост в изготовлении своими руками. Начинающим, как и мастерам, советую для начала сделать его чертёж, дабы не ошибиться в изготовлении.

Кромочный упор идёт в комплекте с дисковой пилой. Обычно упор из набора малой длины, из-за этого распил может быть неровным на больших материалах.

Для изготовления кромочного упора большего размера вам необходимо для основы взять лист фанеры толщиной от 1,5 сантиметров, также из этого листа можно изготовить упорные планки.

Изготовление упора происходит в следующих действиях:

- В основании из фанеры делаются пазы под шпонки.

- Шпонки крепятся к упорной планке.

- Делается ещё один паз между пазами под шпонки, однако этот сквозной, он нужен для крепления самой упорной планки.

- В листе, что служит основанием, делается пропил под пильный диск циркулярной пилы.

Далее, поставьте по бокам планки-ограничители и специальные зажимы для крепления самой циркулярной пилы.

Принцип работы: упор устанавливается на материал, после чего нужно переместить упорную планку в пазах на необходимое для распила расстояние и прикрепить её через сквозной паз винтом.

По желанию можете закрепить кусок рулетки или линейку, это облегчит процесс разметки для распилов.

Рекомендую следующее видео, в котором автор изготавливает самодельный параллельный упор для циркулярной пилы:

Исполнение первое

Берется рейка из упомянутого выше уголка длиной 450 мм. Для правильной разметки эта заготовка помещается на рабочий стол циркулярки так, что широкая планка параллельна режущему диску пилы. Узкая планка должна находиться на рабочем столе с противоположной от диска стороны, как это показано на рисунке. В узкой полке (шириной 41 мм) уголка на расстоянии 20 мм от торца размечаются центры трех сквозных отверстий диаметром 8 мм, расстояния между ними должны быть одинаковыми. От линии расположения размеченных центров отмечается на расстоянии 268 мм линия расположения центров еще трех сквозных отверстий диаметром 8 мм (с одинаковым расстоянием между ними). На этом разметка завершается.

После этого можно приступать непосредственно к сборке.

- Сверлятся 6 размеченных отверстий диаметром 8 мм, надфилем или наждачной бумагой обрабатываются заусенцы, неизбежно создающиеся при сверлении.

- В крайние отверстия каждой тройки запрессовываются по два штифта 8х18 мм.

- Полученная конструкция кладется на рабочий стол таким образом, чтобы штифты вошли в пазы, предусмотренные конструкцией стола циркулярной пилы, по обе стороны пильного диска перпендикулярно его плоскости, узкая планка уголка располагается на плоскости рабочего стола. Все приспособление свободно передвигается по поверхности стола параллельно плоскости пилящего диска, штифты выполняют роль направляющих, предотвращают перекос упора и нарушение параллельности плоскостей диска циркулярки и вертикальной поверхности упора.

- Снизу рабочего стола в пазы и средние отверстия между штифтами упора вставляются болты М8 так, чтобы их резьбовая часть вошла в прорезь стола и отверстия рейки, а головки болтов уперлись в нижнюю поверхность стола и оказалась между штифтами.

- С каждой стороны поверх рейки, представляющей собой параллельный упор, на болт М8 навинчивается барашковая или обычная гайка М8. Таким образом достигается жесткое крепление всей конструкции к рабочему столу.

Порядок работы:

- отпускаются обе гайки-барашки;

- рейка перемещается до требуемого расстояния от диска;

- фиксируем рейку гайками.

Рейка перемещается параллельно рабочему диску, так как штифты, выполняя роль направляющих, предотвращают перекосы параллельного упора относительно пильного диска.

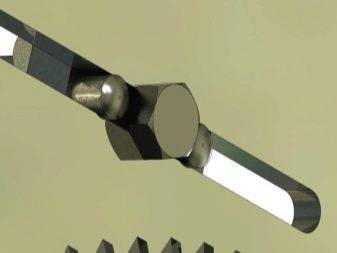

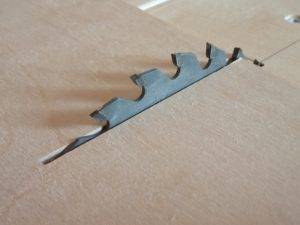

Пильные диски

От режущего диска пилы зависит многое, в комплект поставки входит в основном один диск. В зависимости от того с каким материалом придется работать, необходимо подбирать пильный диск. Например, диски с закаленными зубьями отлично подойдут для работы с более плотными породами дерева, а трапециевидные зубья подходят для работы с любыми материалами. Количество зубьев пилы влияет на качество реза. Чем их больше, тем аккуратнее будет рез. Но чем их меньше, тем выше скорость резки.

Предлагаем ознакомиться: Технология шпатлевки стен под покраску

Выбирать диски необходимо под строго отведенное посадочное отверстие пилы. Чаще всего встречаются модели с диаметром 16-20 миллиметров. Но зачастую, этот параметр зависит от конкретной модели дисковой пилы.

Особенности

Общим для этих конструктивных решений является рейка, перемещающаяся относительно режущего диска по плоскости рабочего стола пилы. При создании этой рейки предлагается использовать типовой прессованный профиль прямоугольного неравно полочного углового сечения алюминиевых или магниевых сплавов. При сборке параллельного углового упора собственными руками могут использоваться и другие профили подобного сечения в соответствии с длиной и шириной рабочей плоскости стола, а также марки циркулярки.

В предлагаемых вариантах чертежей используется уголок со следующими размерами (мм):

Самодельная настольная мини-пилорама

Пила ручная циркулярная — обязательный инструмент в домашней мастерской уважающего себя хозяина. Для успешной работы она должна иметь направляющую шину для циркулярной пилы. Немалое значение имеют пильные диски, от их толщины и размера зубчиков зависит качество и точность резки. Чем меньше зуб, тем чище будет поверхность, которая подвергается обработке.

Хорошо оборудованная мастерская имеет ручной электрический инструмент, у которого есть направляющая шина для дисковой пилы, своими руками сделанная и настроенная для успешной работы. А также специальное подключение для пылесоса и мешки или контейнеры для опилок. Это очень практичное решение, потому что при длительной распиловке не придётся каждую минуту останавливаться, чтобы убрать рабочее место. Такая пила выпускается компанией Bosch для профессионалов. Кроме того, она имеет возможность настройки угла отклонения от вертикали и глубины резки.

Хорошо оборудованная мастерская имеет ручной электрический инструмент, у которого есть направляющая шина для дисковой пилы, своими руками сделанная и настроенная для успешной работы. А также специальное подключение для пылесоса и мешки или контейнеры для опилок. Это очень практичное решение, потому что при длительной распиловке не придётся каждую минуту останавливаться, чтобы убрать рабочее место. Такая пила выпускается компанией Bosch для профессионалов. Кроме того, она имеет возможность настройки угла отклонения от вертикали и глубины резки.

Правильный выбор инструмента

Перед покупкой стоит убедиться, что выбранный инструмент обеспечивает необходимую глубину резки вертикально и под углом. Дополнительным аспектом, который может облегчить нормальную работу, является длина кабеля. Если условия не благоприятствуют для использования удлинителя, следует выбрать пилу с длинным кабелем.

Предлагаемые пилы известных производителей оборудованы устройством для лёгкой замены дисков, что дополнительно упрощает работу. Это отличный электрический инструмент, который можно использовать при мелких ремонтных работах дома или в саду.

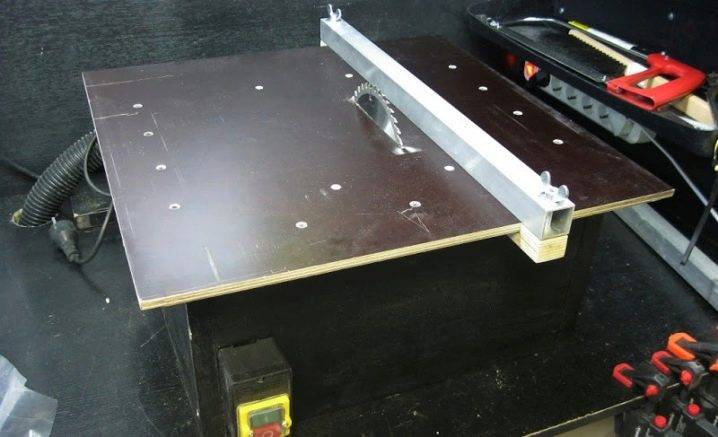

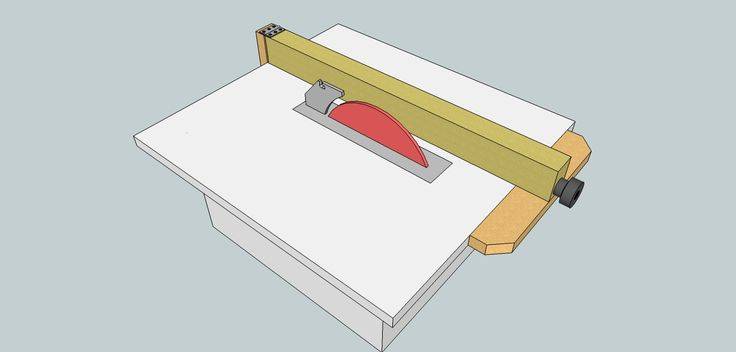

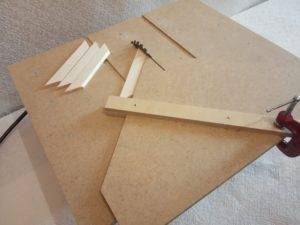

Простая каретка для самодельной циркулярки

Данный вариант я буду рассматривать на примере изготовления каретки для настольного минициркулярного станка J1F-DS100, который ранее был переоборудован. Об этом в этой статье

Учитывая, что большинство мастеров будут изготавливать подобные приспособления для иных пил, в данном случае интерес представляет сам процесс изготовления и конструкция устройства (она типичная и распространенная), а не размеры, проставленные в прилагаемом чертеже.

Последовательность изготовления

Итак, в изготовленном станке мы имеем столешницу, выполненную из обычной фанеры.

(Пусть вас не смущает некая разница в размерах столешницы на дальнейших фото — я просто заменил фанерку на чуть большую, ибо понял, что размеры этой несколько маловаты)

Разметка направляющих

Чтобы в дальнейшем получить более-менее годный инструмент, необходимо максимально точно выполнить разметку и фрезерование параллельных пазов, в которые будут установлены полозки каретки. Первым необходимым условием здесь является их параллельность плоскости пильного диска. Для этого нужно как можно точнее «отбить эту линию» на поверхности столешнице. Если у посадки диска отсутствуют люфты и биение, то достаточно плотно приложить металлическую линейку к диску и провести искомую линию.

Фрезерование пазов под полозки

Теперь параллельно этой линии необходимо выфрезеровать два паза по обе стороны от пильного диска.

Чтобы обеспечить более-менее устойчивое положение каретки, я приблизительно поделил столешницу на три равные части и провел искомые две линии. Параллельность здесь является самым важным условием. Фрезеровать нужно по упору любым фрезером. Для этого микро-станка я использовал кромочный фрезер.

Изготовление полозков

Полозки можно изготовить из древесины твердых пород, например из клена. У меня под рукой оказался дуб и я напилил рейки из него. Вообще, если в пазы вставлен алюминиевый п-образный профиль, то износ полозков будет гораздо меньше. Я обошелся без профиля в силу того, что планирую купить станок Проксон и ресурса этой самоделки при условии нечастого ее использования мне будет достаточно. Те же, кто делает самоделку «всерьез и надолго» имейте этот аспект ввиду.

Рейки должны плотно сидеть в пазах, но иметь свободное скольжение и не болтаться в них. В противном случае будет болтаться и сама каретка. Рейки должны быть заподлицо с поверхность столешницы для простоты установки на них площадки каретки.

Монтаж основания каретки на полозки

Следующим этапом производится установка основания каретки на полозки. Для этого станка я беру лист МДФ толщиной 7 мм. Так как для установки основания я использую ПВА, то предварительно с каждого края полозка наклеиваю малярный скотч для предохранения поверхностей от попадания излишков выдавившегося клея.

Далее на полозки можно нанести клей

и поверх полозков положить заготовку основания, зафиксировав его струбцинами по местам склейки

После того, как клей высох, каретку извлекают, удаляют скотч и проверяют ее скольжение в пазах

Разметка углов каретки

Каретка устанавливается в пазы, включается пила, и делается пропил в передней части основания.

И вот относительно линии этого пропила и отбивают искомые 45 градусов по обеим сторонам. Это позволяет вести отсчет измерений от фактического положения пильного диска в пропиле каретки.

Далее спиливаем углы и получаем максимально близкий к итогу результат

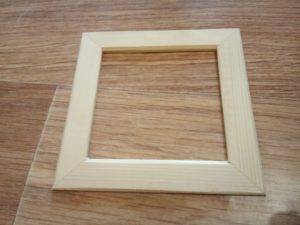

Коррекция углов каретки

Устанавливаем упор на любое произвольное расстояние от диска и запиливаем 4 черновые заготовки

Складывая их в рамку, проверяем точность соединения на ус

При малейших отклонениях от правильного угла, подрезаем с нужной стороны край каретки, и снова производим пробную усовку, доводя таким образом до точного угла в 45 градусов.

После этого можно установить борта каретки заподлицо со срезом основания. С задней стороны выводим кромку каретки под прямым углом к диску пилы, обеспечивая тем самым возможность торцовки деталей под 90 градусов.

Как сделать своими руками?

Фирменные шины от производителей сделаны таким образом, что их границы совпадают с линией, по которой происходит распил. Фирменные изделия проклеиваются специальной лентой, она предотвращает повреждение мягкого материала. Все эти мелочи удобны и необходимы. Такая шина обеспечивает производительность, точность и комфорт в работе.

Есть и свои недостатки в таких изделиях: не всегда брендовая шина может соответствовать производственным задачам.

Если инструментом приходится пользоваться от случая к случаю, то покупка дорогостоящей шины необязательна. Оптимальный вариант: сделать шину своими руками. По качеству и функционалу такие направляющие часто не уступает лучшим мировым аналогам.

Чтобы сделать самодельную шину, требуется взять за основу какой-то прочный материал, им может оказаться:

- уголок;

- труба торцовочная;

- металлическая направляющая;

- ламинат.

Материал не должен деформироваться под влиянием избыточной влаги или перепада температур.

Чертежи направляющих можно найти в интернете. Любой понравившийся образец несложно довести до ума, подогнав его под особенности данного оборудования

При этом важно соблюсти все размеры. В ручной дисковой пиле часто делают удобные ручки, что повышает качество работы и намного облегчает труд. Материалы, которые потребуются для изготовления универсальной шины:

Материалы, которые потребуются для изготовления универсальной шины:

- фанера или ДСП;

- эпоксидный клей;

- саморезы.

Из инструментов нужны будут:

- фиксаторы;

- турбинка;

- линейка-транспортир;

- наждачка мелкая;

- маркер.

Для маленькой циркулярной пилы

Она изготавливается в виде рельсового стусла. Необходимы следующие элементы:

- правило строительное (2 метра);

- фиксаторы;

- пропиленовые фрагменты;

- уголок или профиль из алюминия;

- бруски из дерева 12 мм;

- плиты ДСП;

- ламинат.

Для большой

Понадобятся элементы:

- уголки из металла одинаковых параметров;

- крепкое деревянное основание (лист ДСП, доска толщиной до 3 см);

- болты и гайки.

Готовится разметка, следует обозначить места будущего крепления. Погружная доска должна свободно двигаться параллельно направляющим элементами, диск не должен находиться на слишком большом возвышении.

Из строительного правила и фиксаторов

Чтобы сделать подобный узел, потребуются следующие элементы:

- строительное правило (1,5–2 метра), которое используется для оштукатуривания стен;

- фиксаторы (их количество зависит от точек крепления);

- направляющие, которые сделаны из правила, фиксаторов и элементов полипропилена.

Алгоритм создания такой:

- с правила снимаются ручки (если они присутствуют);

- из плотного ПВХ материла режутся переходники, они должны быть чуть больше, чем глубина паза самого правила;

- сделанная конструкция крепится к деревянному бруску.

Из алюминия

Чтобы сделать шину из алюминиевого профиля, необходимы будут такие элементы:

- профиль «П»;

- фурнитура крепежная;

- листовая фанера (можно взять отходы).

А также необходим будет инструмент:

- дрель;

- ключи гаечные;

- линейка или рулетка.

Из дерева

Для создания подобной конструкции задействуют два бруска, размеры которых разнятся. А также можно использовать для этих целей плиту ДСП. Все деревянные элементы крепятся на саморезах. Выступающие части аккуратно срезаются. Такой несложный механизм также может обеспечить идеальный рез.

Из профилей разных размеров

В этом случае маленький профиль инсталлируется в профиль больших размеров. Созданная конструкция прикрепляется к основанию циркулярной пилы. Такой монтаж обеспечивает возможность двигаться точно по заданной линии. Край в основании должен быть безупречно ровным, он обеспечивает качество реза. Профили образуют рельсы, это позволяет заметно снизить прилагаемые усилия, которые необходимы для управления агрегатом. Меньший профиль не должен иметь зазоров с большим профилем, но при этом должно присутствовать свободное движение.

Из ламината

Материал этот дешев, купить его несложно, он достаточно технологичен. Ламинат разрезается на два одинаковых фрагмента в виде полос. Одна из них будет главным, второй – вспомогательным. Все кромки шлифуются, делаются закругления. С помощью саморезов материал прикрепляется к основе.

Для обеспечения комфортной работы рекомендуется выдвинуть шину на максимальное расстояние. С помощью болгарки удаляется лишний материал на направляющих.

Как сделать самодельную направляющую шину для циркулярной пилы, узнаете из видео ниже.

Об элементах станины

Приспособления для циркулярной пилы различны. Основной является станина. Если мощность пилы незначительная (не более 1,2 кВт), такую станину несложно соорудить самостоятельно. На ее длину влияет длина материала, идущего на распил.

Для привода сгодится электрическая дрель «Бош», ее параметр — 0,85 кВт. Она монтируется под плитой особым кронштейном.

Точность и ровность среза лучше, когда заготовка целиком опирается на поверхность стола. А если стол будет обладать слишком большими параметрами, он заполнит всю рабочую зону. Здесь нужно среднее значение. Высота подбирается по своему росту, чтобы было удобнее работать.