Наземные крановые пути

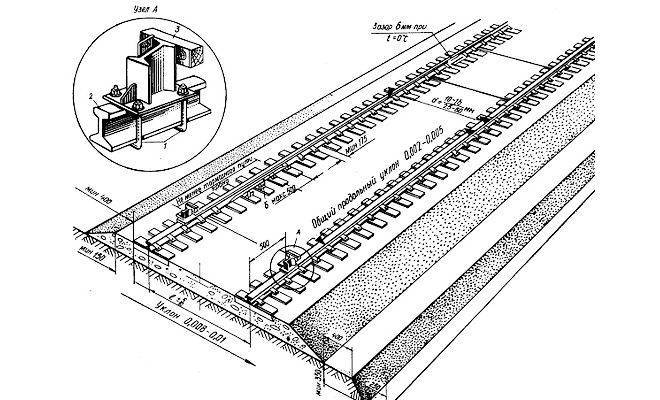

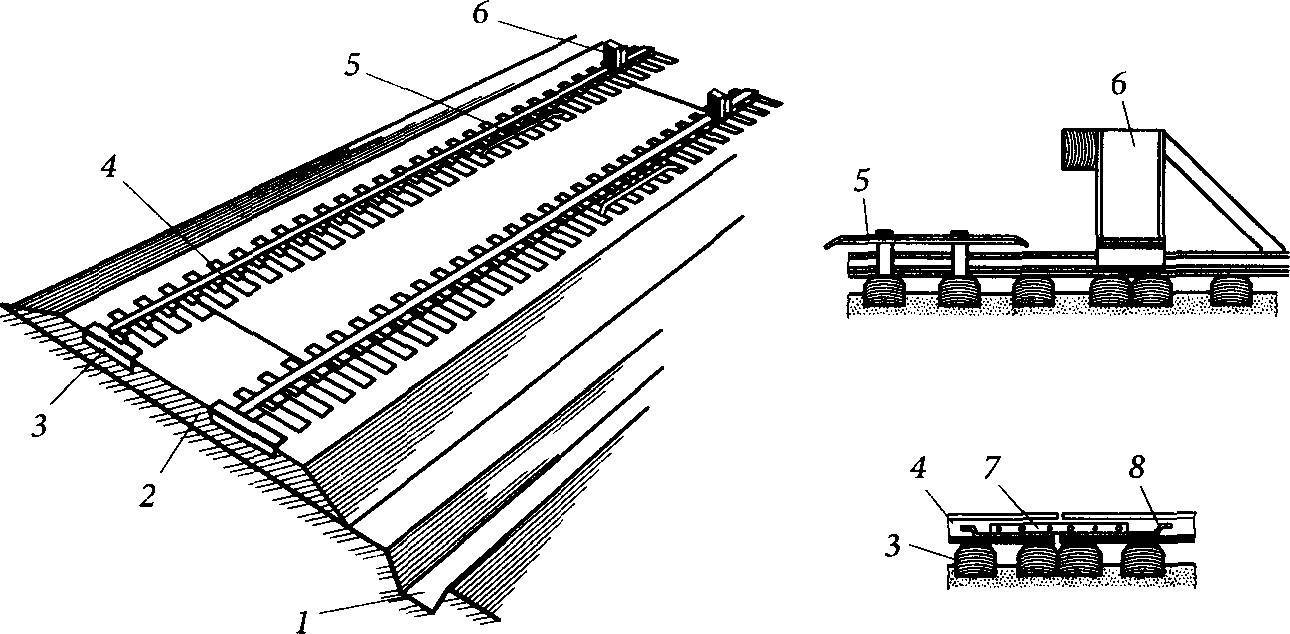

В случаях, когда вес груза еще выше, чем в предыдущих случаях или рабочая площадка расположена под открытым небом применяют наземный крановый путь. Тут стоит сразу оговорить вопрос безопасности. Если что-то пойдет не так и по рельсам пойдет ток и им кого-нибудь стукнет, нас по головке не погладят. Заземление абсолютно обязательно. Причем с обоих концов каждого рельса. Между рельсами вваривают канат. Все это отрицательно сказывается на легкости ремонта подкранового полотна.

Пути башенных кранов

Так как данный тип кранов наиболее тяжел, резонно использовать более прочные крановые рельсы — КР-80, а может и КР-120. Допустимую нагрузку можно узнать у производителей рельс.

Крепление рельс происходит двумя способами:

- На шпалы. Тут все достаточно прозрачно. Пригодятся любые стандартные ЖД-приспособы.

- На бетон. Тут шпалы не нужны, но и с креплением придется помучаться. Крановый путь на бетонной основе гораздо проще выровнять.

Виды приводов

В крановой конструкции используется два типа приводов.

Кран-балка с ручным приводом — схема устройства

Ручной дешевле и легче в управлении. Он обычно устанавливается при подъеме небольших масс и габаритов, и обеспечивает небольшую скорость перемещения тельфера по сравнению с электрическим.

Ручной механизм используется все реже, он дает низкую производительность, так как приводится в движение мышечной силой работника. Он действует с помощью вала, соединенного с ходовыми колесами, и чаще применяется в небольших ремонтных мастерских или кустарных цехах и складах. Кран-балки с ручным приводом имеют характеристики: грузоподъемности – до 10 т; пролета – 20 т.

Несомненно, более высокими эксплуатационными характеристиками обладает электрический привод, он имеет и наибольшее применение. Перемещение груза в нем обеспечивается электродвигателем, редуктором и транмиссионным валом, передающим вращение с помощью зубчатых передач на колеса грузовой тележки. Электрический привод рассчитан на высокие характеристики:

- значительную грузоподъемность;

- интенсивную эксплуатацию крановой техники;

- высокую производительность труда.

В то же время, электрический привод значительно утяжеляет подъемный механизм и всю конструкцию в целом.

Электромотор может управляться:

- из кабины оператора, находящейся на уровне кран-балки;

- с помощью проводного пульта;

- посредством радиоуправления – самый удобный вариант.

Кран-балки с электрическим приводом

Общие требования к современным крановым путям

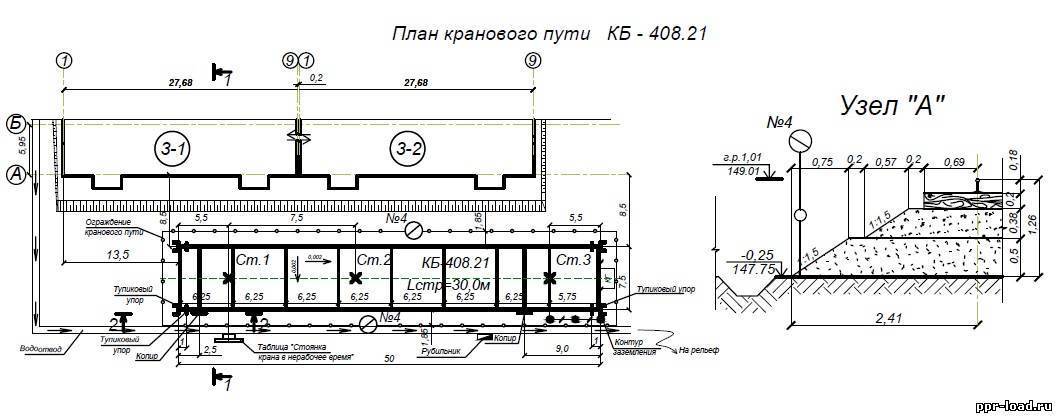

При составлении проекта наземного подкранового пути включаются сведения:

- тип, длина и какое сечение рельсовых шпал;

- расстояние между шпалами;

- варианты крепления рельсов к шпалам и между друг другом;

- дополнительные слои, прокладки в промежутке между шпалой и рельсом;

- тип прокладок и как их монтируют;

- размер промежутка (зазора) между рельсами;

- какой материал используется в качестве балластного слоя и его размер;

- допустимые минимальные радиусы кривой на криволинейных участках подкранового пути;

- значение предельно допустимого общего продольного уклона;

- уровень упругой просадки под колесами крана и допуски по ширине колеи;

- разница высоты головок рельсов;

- тип конструкции тупиковых упоров и заземления рельсового пути.

С целью обеспечения безопасности для окружающих и обслуживающего персонала крана от поражения током согласно требованиям Правил по кранам и СН 102-76 выполняется отвод электричества в заземляющий контур.

На этапе проверки состояния крановых путей при наличии вмятин на головках путей или провисании концов больше 3 мм; трещин соединений, головок и шеек рельс; наличие коррозии металла на глубину больше 3 мм; утоньшение и износ головок рельс больше 6 мм по высоте или 3 мм по ширине, прочих повреждений, дальнейшая эксплуатация запрещена.

Крановые или подкрановые пути мостовых кранов. Ремонт

Под ремонтом крановых путей мостовых кранов подразумевается как первоначальный осмотр крановых (подкрановых) путей или их участка (планово-высотная съемка пути, осмотр несущих балок, направляющих и т.д.), так и более сложные операции. В частности, ремонт крановых путей мостовых кранов предполагает усиление и замену открытого токоподвода на шинопровод в коробчатом корпусе.

Смотрите Все объявления о продаже мостовых кранов

Крановые пути усиляют, когда заказчику требуется заменить имеющийся кран на мостовой опорный кран большей грузоподъемности. Например, замена крана 3,2 т на кран грузоподъемностью 5 т. В таком случае усиление позволит, используя имеющиеся пути, значительно уменьшить итоговую сумму работ.

8.1. Проверка наличия и состояния эксплуатационной документации

Мероприятия по проверке эксплуатационной документации выполняются в полном объеме при любом комплексном обследовании.

Проверка наличия и состояния эксплуатационной документации на крановые пути включает выполнение следующих работ в соответствии с ГОСТ 2.601-95.

1) Проверка наличия в эксплуатационной документации грузоподъемных машин разделов об устройстве и требований по эксплуатации крановых путей, подвергаемых комплексному обследованию, и соответствия требованиям Правил.

2) Проверка наличия приемо-сдаточной документации на крановые пути (см. приложение ).

3) Анализ соответствия эксплуатационной и приемосдаточной документации по объему и форме требованиям Правил, РД 10-117-95, ГОСТам и другой нормативной документации (см. прил. ).

4) Анализ соответствия требований к устройству крановых путей, заложенных в эксплуатационной документации грузоподъемной машины, характеристикам и параметрам приемо-сдаточной документации обследуемых крановых путей.

5) Проверка наличия справки о фактической группе классификации крана с учетом режима работы крана.

Демонтаж подкрановых путей

Мы предоставляем услуги в следующих городах

Основные нагрузки в процессе работы грузоподъемной техники воспринимают на себя подкрановые пути. По истечении определенного времени (нормативного срока указанного в техпаспорте и эксплуатационной документации) они требуют ремонта, частичной или полной замены.

произведет демонтаж подкрановых путей:

- Для дальнейшего ремонта.

- Замены рельса или его части.

- Транспортировки на другой объект для дальнейшей установки и эксплуатации.

- При необходимости освобождения территории или производственного, складского помещения от кранового оборудования (демонтаж для утилизации крановых путей, рельс).

Все работы проводятся в установленные, согласованные с предприятием-заказчиком сроки, командой высококвалифицированных профессионалов.

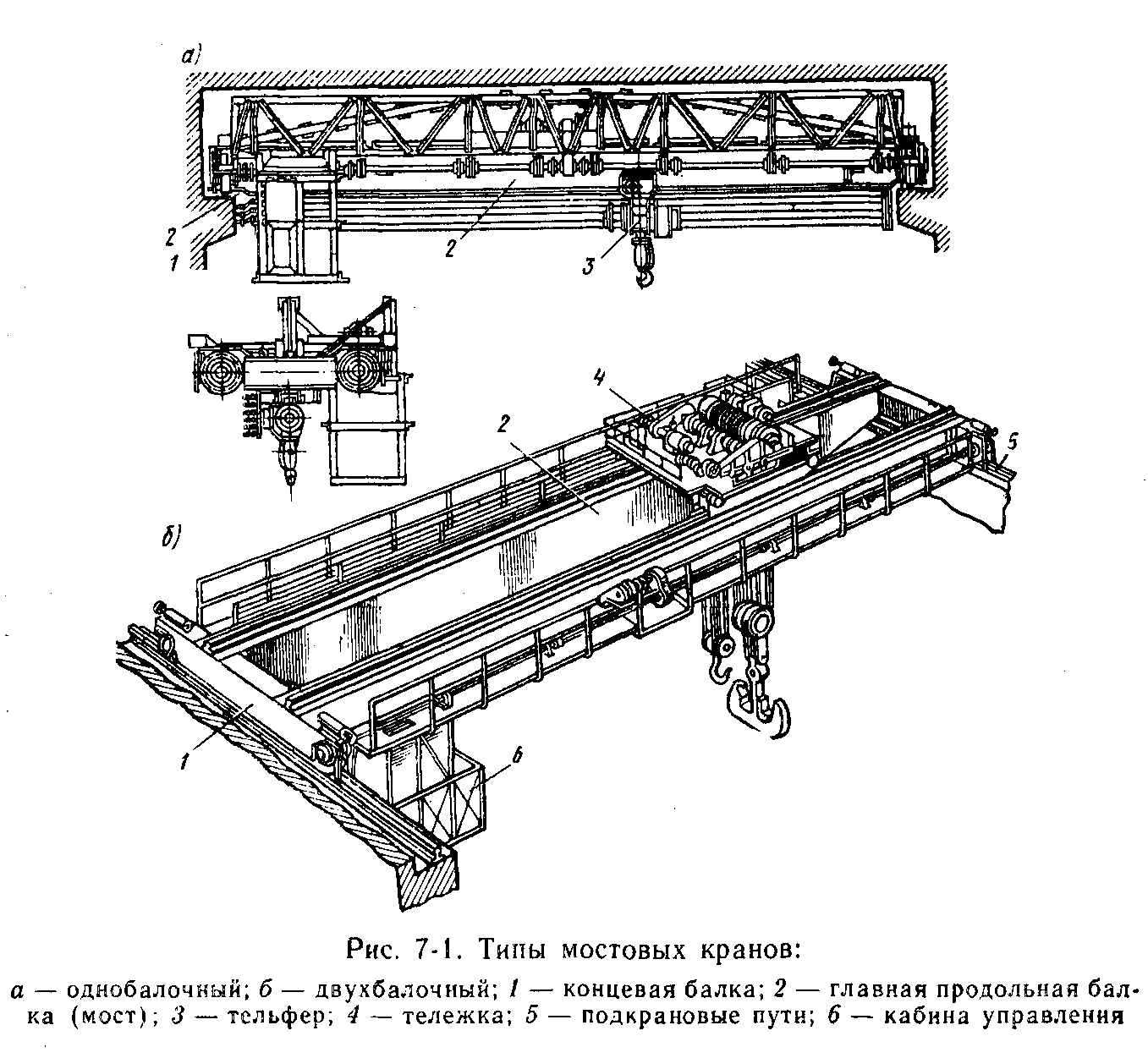

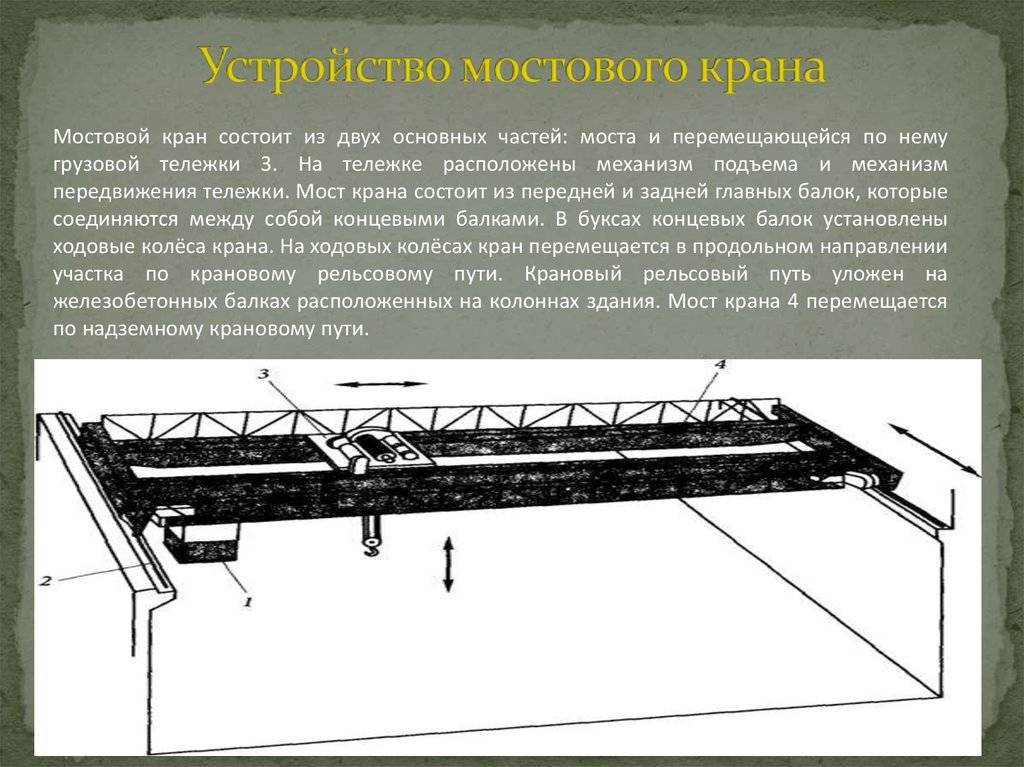

Мостовые краны

Мостовые краны широко применяются в литейных цехах на различных участках, в данной статье вы познакомитесь с кратким описание мостовых кранов.

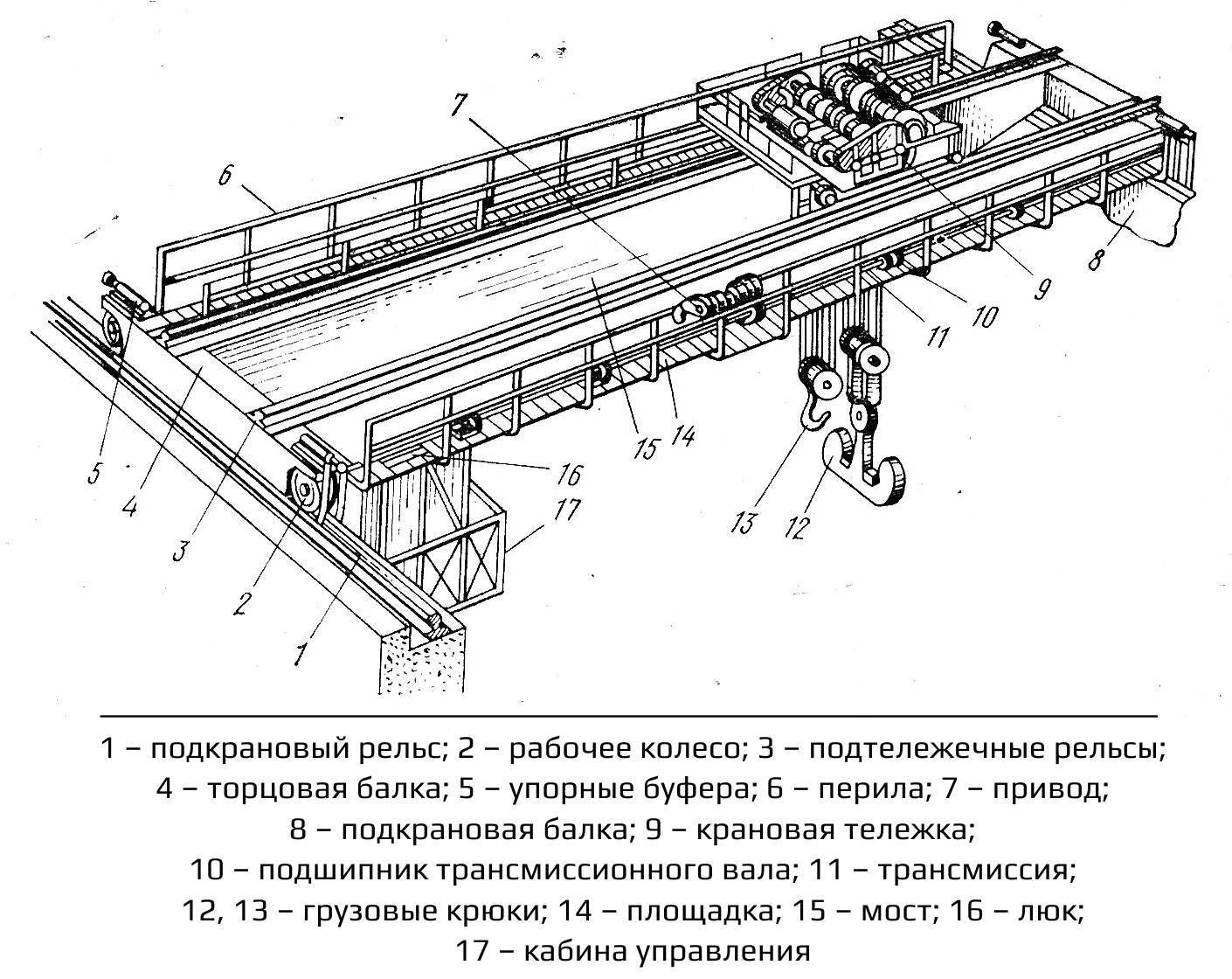

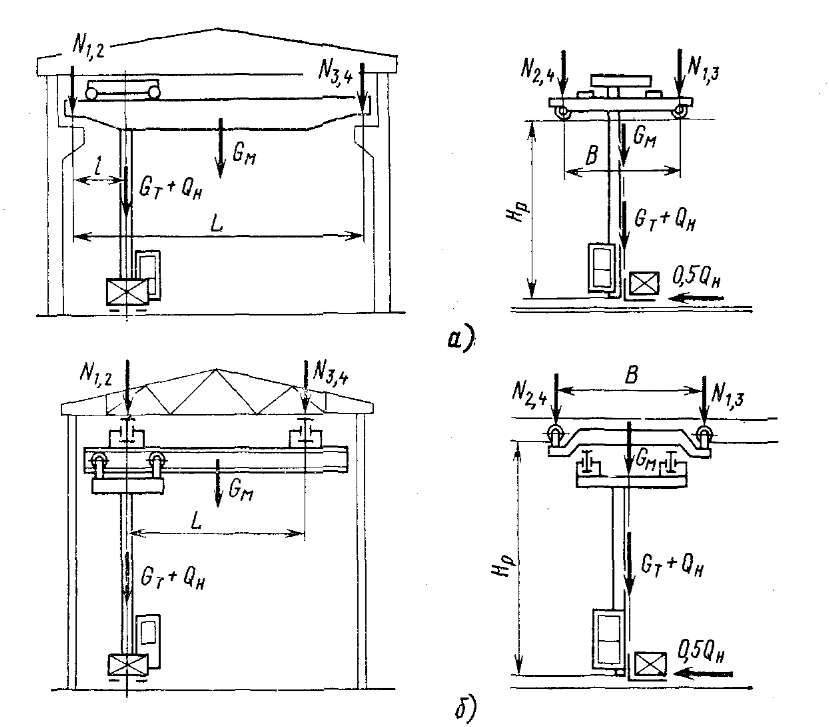

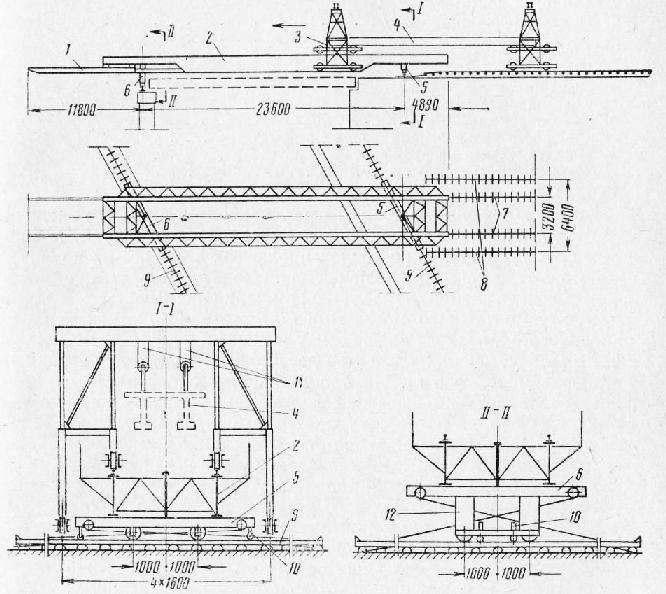

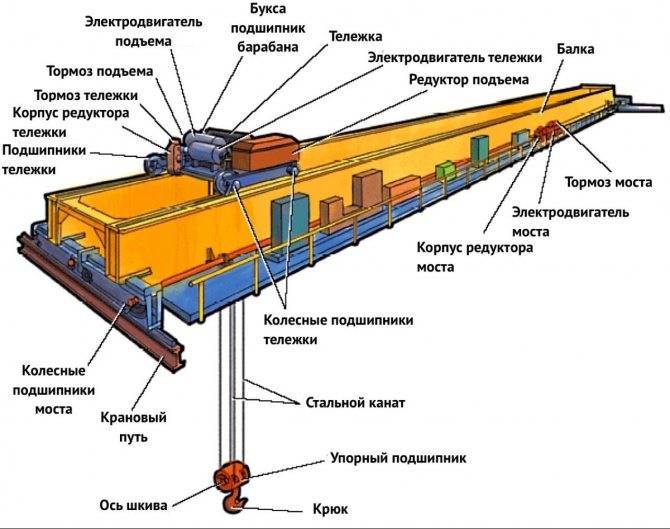

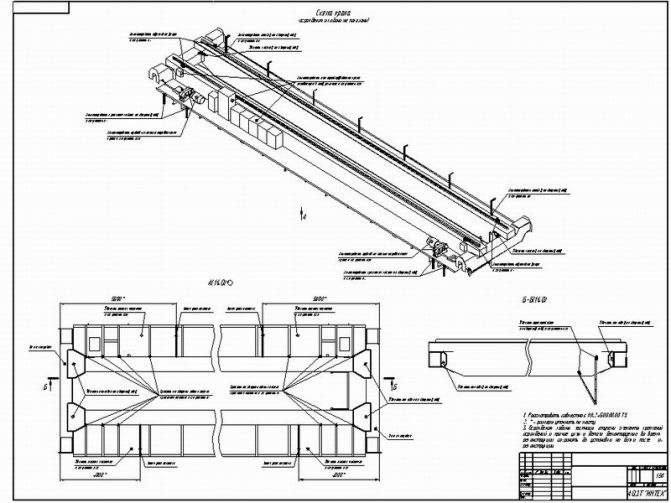

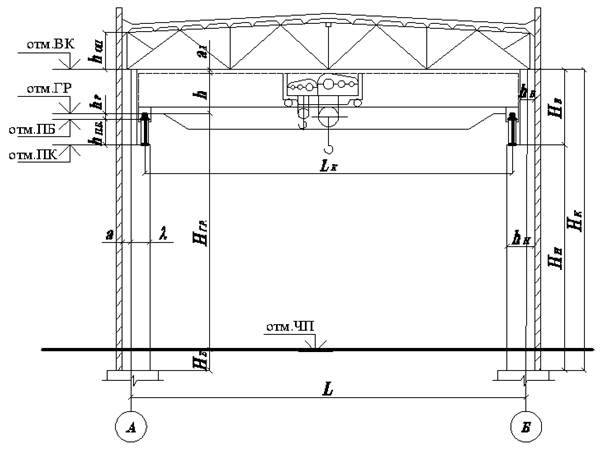

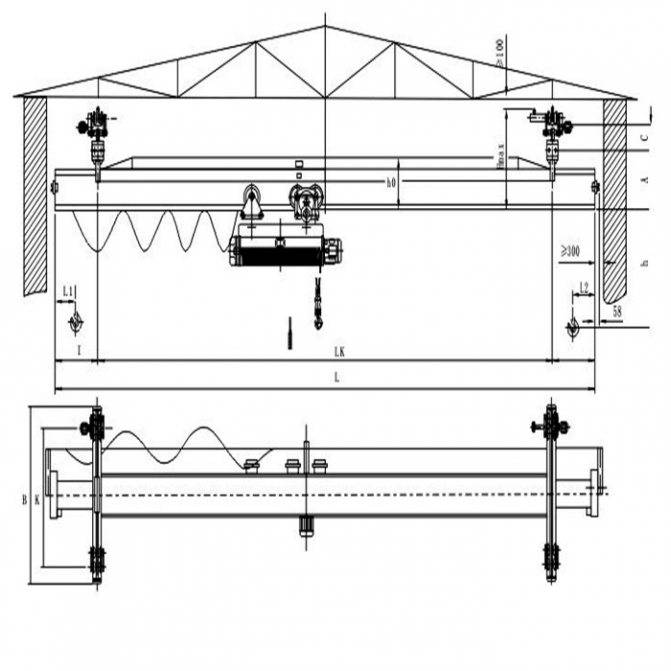

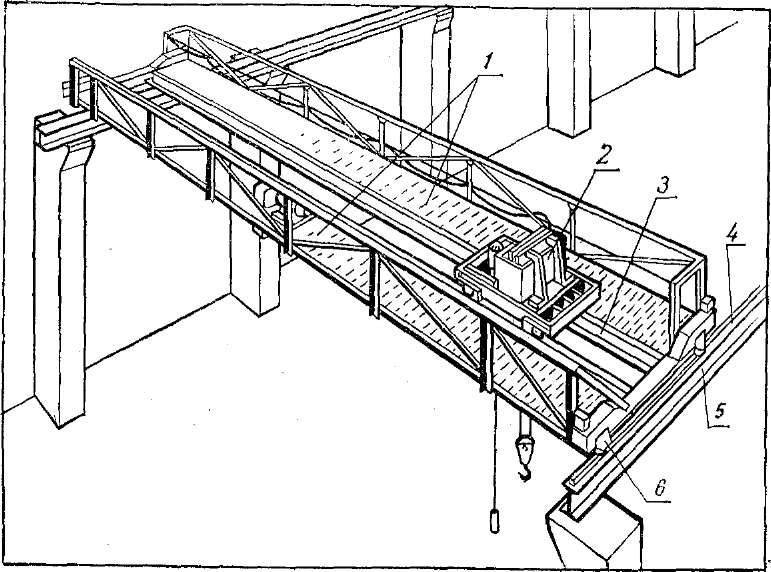

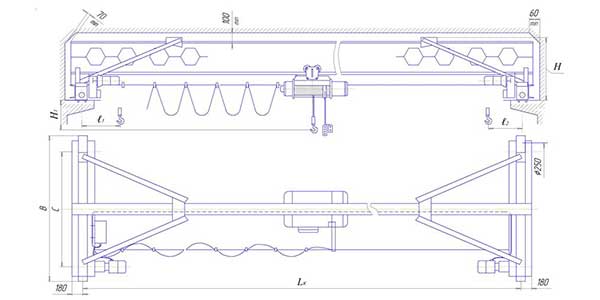

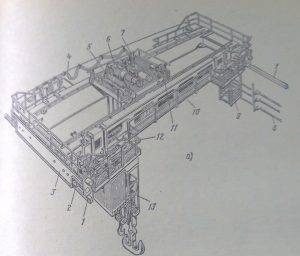

Двухбалочный мостовой кран представляет собой балочный или ферменный мост 10, опирающийся на поперечные концевые балки3, в которых закреплены ходовые колеса2, приводимые во вращение механизмом 12 передвижения крана. Мост перемещается по подкрановым путям 1 (вдоль цеха), уложенным на подкрановые балки, опирающиеся на колонны здания. По мосту передвигается тележка7, на которой установлены механизмы главного6 и вспомогательного 5 подъема, механизмы передвижения тележек11 и токоподвод 4 к тележке. Аппаратура управления размещается в кабине 13. Питание крана электроэнергией осуществляется через главные троллеи 8, расположенные вдоль подкрановой балки. Для обслуживания их на мосту крана имеется площадка 9.

Мостовой кран

Механизмы мостового крана обеспечивают три движения: подъем груза, передвижение тележки и передвижение моста. Механизм подъема представляют собой лебедку, связанную со сдвоенным полиспастом; при грузоподъемности более 10 т краны оснащают двумя самостоятельными механизмами подъема – главным и вспомогательным, имеющим грузоподъемность, равную приблизительно 0,25 основной, и используемым для подъема малых грузов с большой скоростью. Механизм подъема грейферного крана выполняют в виде двух одинаковых подъемных независимых механизмов, электродигатели которых управляются двумя контроллерами, имеющими общую рукоять управления. Механизм передвижения тележки имеет два холостых и два приводных колеса, вращаемых электродвигателем через редуктор.

Мост крана состоит из двух главных двустенных балок, к которым на консолях прикреплены площадки для приводов и механизма передвижения, или из двух главных балок, сплошных одностенных или в виде решетчатых ферм. Главная и вспомогательная балки (фермы) соединены между собой горизонтальными связями, предназначенными для придания жесткости.

Механизмы привода мостового крана

Механизмы передвижения кранов могут быть двух типов: с трансмиссионным валом, имеющим частоту вращения вала двигателя, и с двумя редукторами по концам, передающим движение ходовым колесам крана, и с раздельным приводом на каждой сторона крана. Индивидуальные приводы на каждой стороне крана в виде балансирных двухколесных тележек применяют в кранах большой грузоподъемности; реже используют механизмы передвижения с безреберными опорными колесами (ходовые колеса удерживаются на рельсе горизонтальными колесами, укрепленными на конструкции крана).

Параметры и габаритные размеры мостовых кранов определены стандартами. Двухбалочные краны изготовляют грузоподъемностью 5… 500 т. Мостовые краны грузоподъемностью до 50 т изготовляют для трех режимов работы – легкого, среднего и тяжелого. Краны большей грузоподъемностью (80…500 т) общего назначения выполняют по правилам ГОСТа. От режима работы зависят скорости движения всех механизмов крана. Пролеты мостовых кранов 10 … 32 м.

Для снижения массы кранов и повышения технологичности изготовления создаются новые прогрессивные конструкции мостов кранов: основные балки мостов выполняются двухстенными, но со стенками разной толщины, с размещением подтележечного рельса над внутренней, более толстой, стенкой, что позволяет уменьшить колею тележки, сделать тонкую стенку с проемами и разместить в балках электроаппаратуру крана; расширяется применение трубчатых и штампованных профилей, а в ряде случаев и легких сплавов; повышается качество применяемых материалов и совершенствуется технология производства деталей.

Размещение мостовых кранов в здании должно обеспечить возможность нормального и безопасного их обслуживания, что требует наличия определенных зазоров между краном и элементов здания даже при его некотором деформировании.

Грузоподъемность

Техника общего пользования имеет диапазон мощности от 3 до 50 тонн. Этот показатель для моделей с ручным управлением не может быть больше 20 т. Для агрегатов с электрическим приводом максимальные значения составляют:

- однобалочные – 32 т;

- двухбалочные – 50 т.

Технические параметры КК регламентируются действующим ГОСТом 7352-88.

В транспортном строительстве, мостостроении, металлургии применяется техника специального назначения, обладающая повышенной подъемной мощью.

Длина мостового пролета козлового рельсового крана

Также относится к основным параметрам. Определяется расстоянием между центрами ходовых колес. Малым размером считается 9-12 м, максимальная величина по ГОСТу — 32 м.

Необходимую длину подбирают исходя из размеров рабочей площадки или склада, условий складирование груза и обеспечения безопасного обслуживания автомобилей. Обычно величина ригеля позволяет покрыть до 400 квадратных метров территории.

Типы

Все пути для кранов можно разделить на следующие группы:

- надземные;

- наземные.

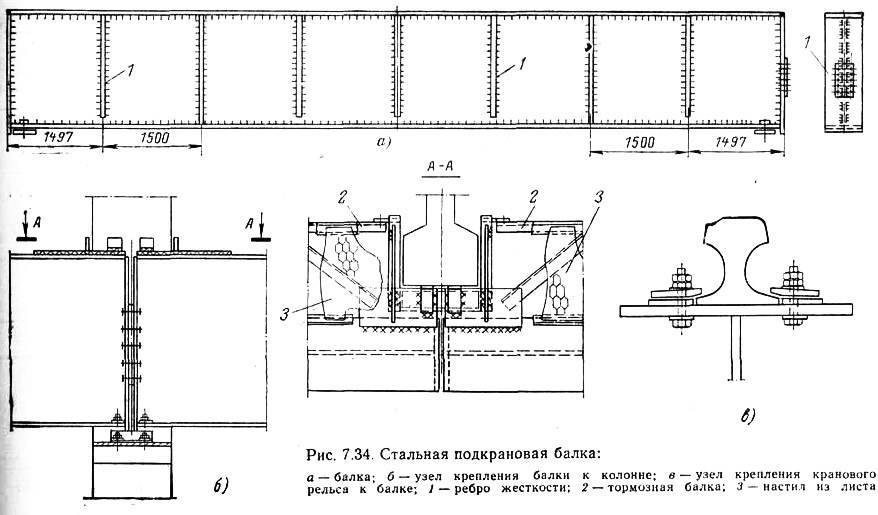

Надземные необходимы для эксплуатации мостовых кранов, перемещения кран-балок и других грузоподъемных конструкций спецназначения, которые эксплуатируются на внешних эстакадах или в цехах промышленных предприятий. Для монтажа таких путей используются подкрановые балки, их производят из железобетона или стали. В процессе строительства их прикрепляют к консолям несущих опор.

Пути надземного вида можно разделить на следующие разновидности:

- подвесные;

- опорные.

К первым кран подвешивают, а во втором случае он на них опирается. Если предприятие только начинает свою работу, то в новых цехах оно может устанавливать конструкции любого типа. Но при реконструкции старых зданий нужно учитывать, что не все они могут выдержать нагрузку, которую будут оказывать на них подвесные системы. В этом случае нужно разработать проект, сделать расчеты.

Предприятие может выбрать устройство наземных путей. Их прокладывают как по улице, так и внутри помещений. Они предназначены для передвижения козловых кранов, консольных грузоподъемных механизмов и полукозловых устройств. Такие пути предназначены и для перемещения напольных тележек.

Если организация приобрела кран небольшой грузоподъемности, под него достаточно сделать шпально-балластное основание. Например, так делают пути под легкий козловой кран. Для перемещения тяжелой грузоподъемной техники, например мостового устройства, под пути делают фундамент. Затем на него укладывают железобетонную основу, используют при монтаже балки.

Виды мостовых кранов

Виды определяются по типу:

- конструкции – однобалочная или двухбалочная, опорная или подвесная;

- привода – электрический или ручной;

- грузозахвата, определяющего функциональность.

Мощная подъемная техника с высоким тоннажом – это исключительно опорные двухбалочные электрические устройства. Подъемная техника невысокого тоннажа (до 8 т) может быть как подвесной, так и опорной, иметь мост из одной или двух балок, ручной или электрический привод работы. Различные типы грузозахватов – грейферные, магнитные, другие устройства могут устанавливаться на мостовое оборудование любой мощности и производительности.

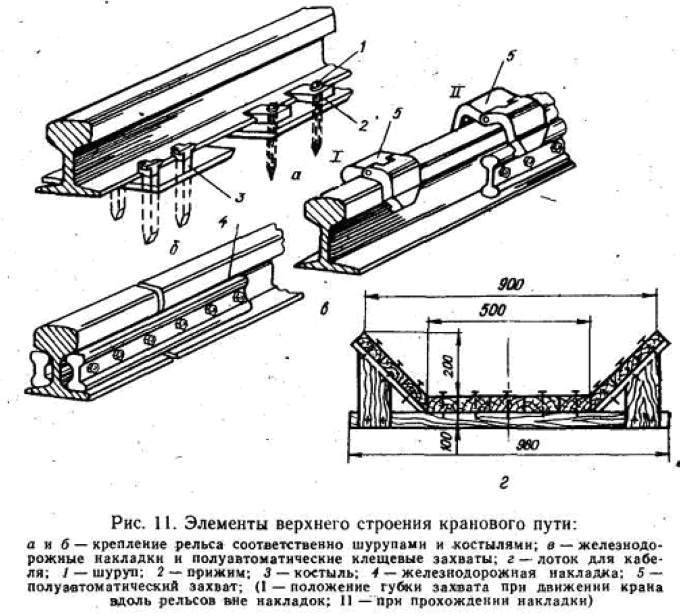

Способы установки рельс

Для современных мостовых систем монтаж подкрановых путей осуществляется следующими способами:

- Прижимными пластинами.

- С помощью сварки.

- Фиксацией крюками с нарезанной резьбой.

К каждому из перечисленных способов предъявляется главное требование — обеспечение прочности и надёжности. Для обеспечения этого требования в качестве крепёжных элементов используют:

- прижимные накладки;

- скобы (приваренные или пружинные);

- пружинные планки;

- крюки с регулируемыми гайками.

Все виды крепления делятся на две категории: цельно-монолитные и сборно-разборные. Первый вид представляет цельную конструкцию. Она соединена с помощью мощных заклёпок или сварки.

Второй вид получил наибольшее применение. Он обеспечивает возможность проведения горизонтальной рихтовки пути. Такая конструкция обладает лучшей ремонтопригодностью. Она считается более практичной. Для обеспечения своевременной надёжной остановки в крайних точках мостовой колеи устанавливают тормозные буфера.

Обеспечение высокого качества монтажа гарантирует жесткое крепление всей подкрановой системы. В течение всего периода эксплуатации необходимо проводить периодические проверки состояния мостовой системы и качество заземления.

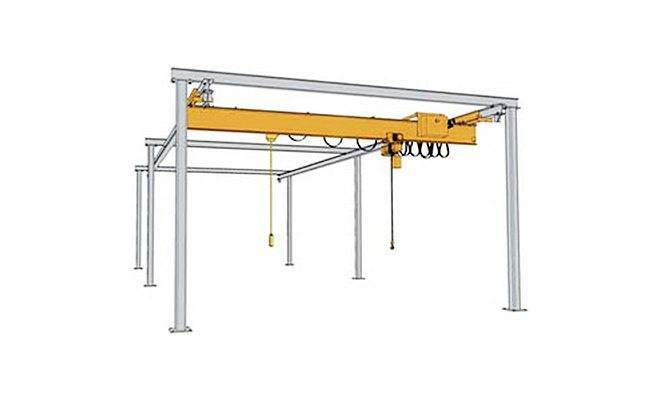

Что такое кран-балка

Устройство состоит из следующих частей:

- система управления;

- концевые балки;

- несущий мост;

- тельфер (таль).

Производители предлагают потребителям разные виды механизмов, например, организациям может потребоваться поворотная кран-балка. К каждому механизму прилагается инструкция по эксплуатации. Делая выбор, необходимо учитывать технические характеристики, принцип работы оборудования. Одна мобильная система отличается от другой весом поднимаемого груза и конструкцией.

Тяжести перемещают при помощи тали, движение которой осуществляется по рельсовым путям балки. Концевые балки укомплектованы колесами. Они нужны для того, чтобы устройство могло передвигаться по подкрановым путям.

Кран-балки отличаются от мостового крана тем, что имеют облегченную комплектацию. Это однобалочное устройство, а мостовой кран бывает двухбалочным. Обе системы используют подкрановые рельсы. На предприятии можно установить 1 или несколько кранбалок в гараж для средних грузов и мостовой кран для перемещения больших грузов.

Предприятиям, работающим в разных отраслях, часто требуется кран-балка; описание моделей они могут узнать в компаниях, которые производят оборудование. Устройства имеют компактные размеры, поэтому их применяют для выполнения работ в труднодоступных местах и в узких пролетах.

Описание работы электрической схемы

Максимально допустимое время пуска для механизмов подъему составляет 3 — 5 с, для механизмов передвижения — 10 — 15 с.

Управление лебедкой При нажатии кнопки SB1 питание проходит через реле тока, нормально замкнутые контакт концевого выключателя и контакт пускателя КМ2, включает электромагнит пускателя КМ1. Одновременно с двигателем подъема включается электромагнит УА, размыкающий тормоз.

Привод на колеса через цилиндрический редуктор 11 от электродвигателя 2. Контроль за электродвигателем осуществляется с помощью реверсивных магнитных пускателей и программных кнопок, соединенных с приводом гибким кабелем. Мощность движков подъема и перемещения электроталей, тельферов и кран-балок определяется так же, как для движков устройств мостовых кранов.

Если грузы перемещают к мостовым кранам на небольшие расстояния, то двигатели работают в позорно-кратковременном режиме например, у тележек, обслуживающих участки цехов или складов. В натуральную величину они представляют собой программные коробки с кнопками, задающими движение грузового троса: вверх, вниз, вперед, назад. Привод на колеса через цилиндрический редуктор 11 от электродвигателя 2. Подвесные электротележки предназначены для подъема и перемещения грузов на производственных объектах по строго определенному пути.

Статья по теме: Сопротивление петли фаза ноль методика

Концевой выключатель необходим для избегания перематывания троса. Мощность мотора рассчитывается с учетом веса конструкции и стоящих перед грузоподъемным устройством задач. Отличный тип подъема и перемещения груза внутри помещений, а также вне строений. Весь процесс работы техники можно разделить на несколько основных ступеней: подъем груза; рабочий ход перемещение груза к месту назначения ; выгрузка; холостой ход возвращение месту загрузки.

Режим работы двигателей подвесных электротележек, электроталей и кран-балок зависит от их назначения. В основном последний вариант применяется вне помещений.

Таль (тельфер) включает в себя следующие элементы:

Это приспособление позволяет выполнять необходимые строительные задачи, задачи, которые не могут выполнить другие инструменты. Электроталь ТЭП-1 грузоподъемность 1 т, напряжение В состоит из механизмов подъема и передвижения с индивидуальными электроприводами. Обсудить Редактировать статью Кран-балка электрическая — это устройство, монтируемое под потолком в здании цеха для транспортировки тяжелых грузов. Рабочие характеристики электрической тали: 1 — соsфи электродвигателя, 2 — мощность электродвигателя при подъеме груза, 3 — КПД, 4 — мощность электродвигателя при опускании груза.

Схема кран балки однобалочного мостового крана Схема кран балки опорного крана Схема кран балки ручной опорной с ручной талью Схема кран балки Для ремонта оборудования и электропроводки специалистами используется схема кран-балки, на которой отображены все электрические детали и порядок их соединения. Увлекателен режим работы мотора 4 при опускании груза: пока масса груза наименее кг, электродвигатель работает в двигательном режиме, а когда масса выше кг — в генераторном. Обычно QS1 — это выключатель под ключ, предназначенный для недопущения неквалифицированных лиц к работе с грузоподъемным механизмом. А вот принцип работы одинаков для каждой из разновидностей. Монтаж кран балки своими руками

Виды опор

Крановые пути для мостовых кранов, о чем уже упоминалось ранее, включают основные конструкции одновременно с дополнительными приспособлениями. К первым относят рельсы, балки. Вспомогательными деталями служат крепежи, концевые упоры и подрельсовые постели с отклоняющимися линейками.

У каждого типа оборудования есть свои варианты рельсовых направляющих. Однобалочные установки перемещаются по обыкновенным железнодорожным путям. Для конструкций с двумя балками требуются более мощные опоры. Их выпускают отдельно для транспортных установок промышленного назначения.

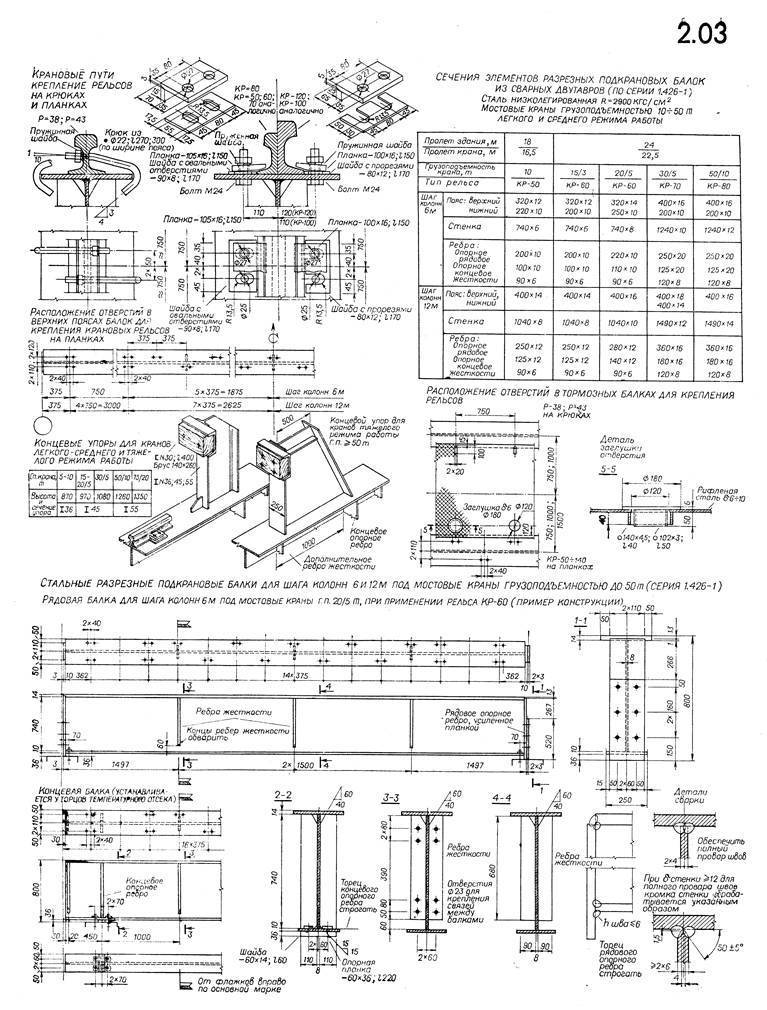

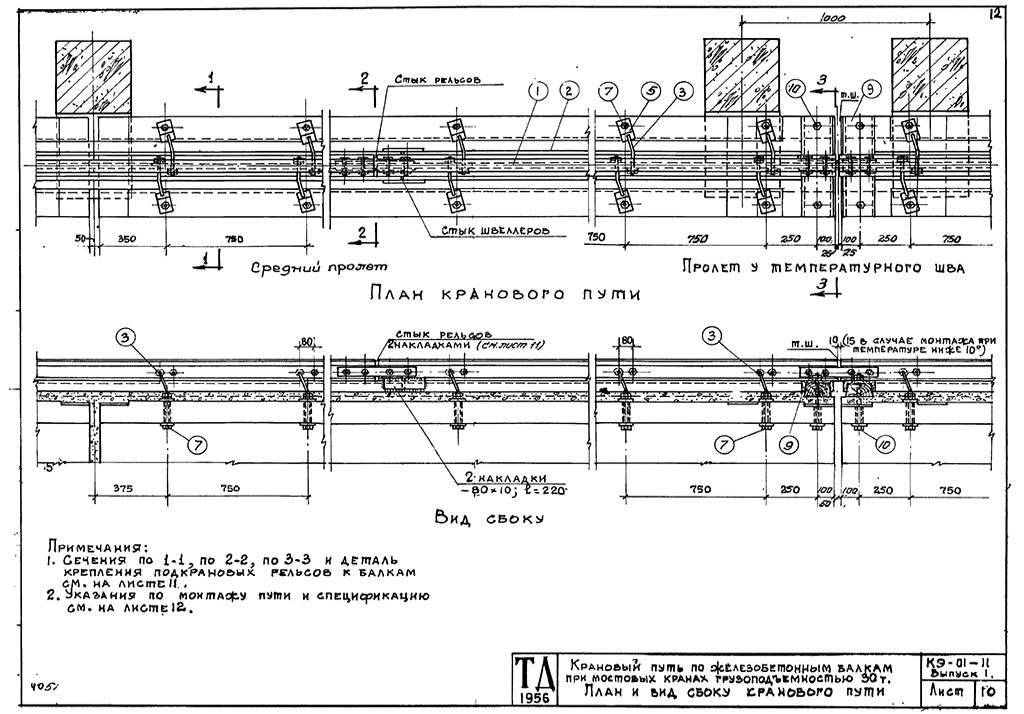

Чертеж крановых путей мостового крана

Чертеж крановых путей мостового крана

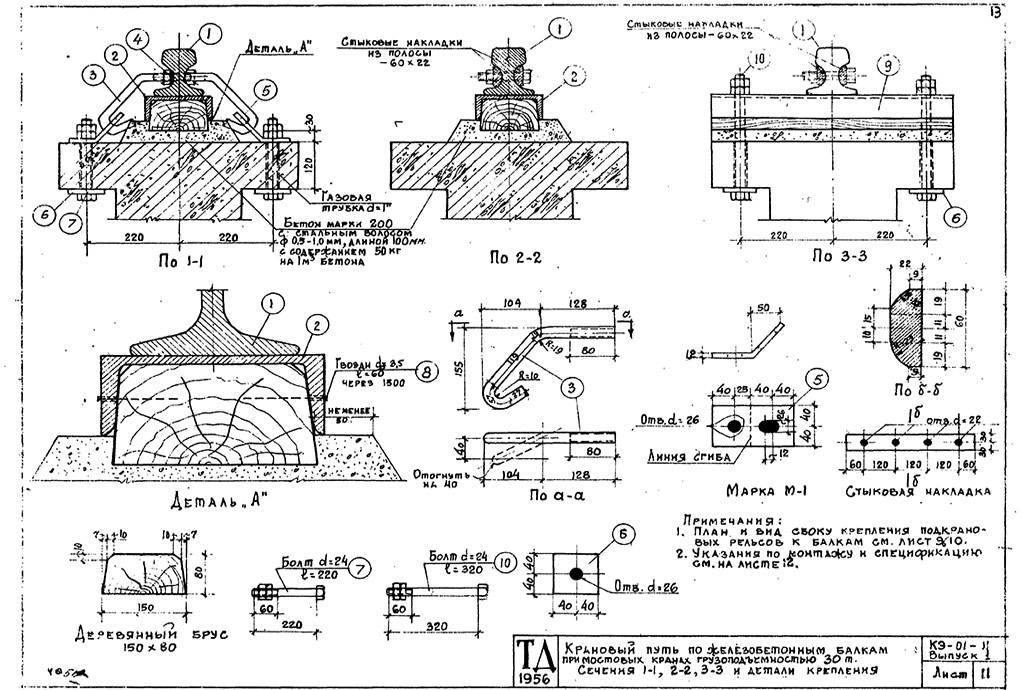

Чертежи сечений и деталей путей мостового крана

Чертежи сечений и деталей путей мостового крана

Обычно подвесные направляющие в виде специальных рельсов монтируют ниже элементов перекрытия сооружения (стропильных балок либо ферм), используя монтажные конструкции или подвесное приспособление. Для монорельсов, служащих для перемещения тельферов либо передвижных талей, подходят мощные тавровые профили, рельсы марки Р5.

При монтаже подвесных установок, грузоподъемность которых менее 2 т и пролете, не превышающем 6 м, элементами опор становятся двутавровые балки размером 12–30. Они обязаны соответствовать ГОСТ 8239—72, изготавливаться только из стали ВСт3пс. При установке агрегата большой грузоподъемности используют специальные двутавровые балки, изготовленные в соответствии с ГОСТ 19425—74, размер которых 24М–45М определяют, выполнив расчет нагрузки.

Здесь можно скачать информацию об общих технических условиях для надземных рельсовых крановых путей.

Здесь можно скачать образец паспорта подкрановых путей.

Наиболее удобными и распространенными стали разборные элементы. Но существуют и способы крепления сваркой, хотя такой метод не слишком удобен. Он используется только для небольших установок, а также мостовых агрегатов с ручным приводом.

Когда оборудуют мостовой агрегат, нельзя забывать о необходимости готовить специальную площадку — место стоянки установки. Все элементы пути обязаны отвечать размерам колеи, нормам энергосбережения, заземления, иным требованиям, утвержденным в паспорте оборудования (образец паспорта крановых путей).

Видео: монтаж мостового двухбалочного крана.

Подкрановые пути кран-балки

Для нормального функционирования кран-балки необходимо смонтировать подкрановые пути. Они бывают подвесные или сооружены на специальных опорных эстакадах. Тип подкрановых путей определяется заводом-изготовителем или по заявке собственника отдельно проектируется профильными организациями.

Стоить отметить, что каждый тип рельсового пути имеет как положительные стороны, так и отрицательные. Если рассматривать преимущества подвесной кран-балки, то можно сказать следующее. Это увеличенная зона обслуживания, практически стопроцентное отсутствие различных помех, которые может создать балка для других механизмов на разгрузочно-погрузочной площадке в складском помещении.

Более того, она значительно дешевле в применении, нежели опорная модель. Это обусловлено дешевизной подкрановых путей, а также возможностью быстро и без больших затрат заменить маршевые двутавры.

При этом нет необходимости демонтировать подъемные устройства данного типа. Все это происходит, как говорят, во время эксплуатационных пауз. При установке подвесного типа грузоподъемного механизма отпадает необходимость использовать автокран или специальную колонну для монтажа. А это тоже экономия средств. Однако есть и минусы. Все, о чем говорилось выше, можно применить только в помещении.

Опорные кран-балки более универсальны в применении и могут использоваться, как внутри помещений, так и вне их. Это увеличивает производительность и масштабность погрузочно-разгрузочных работ.

Монтаж подкрановых путей осуществляют специализированные предприятия, которые имеют государственные разрешения на осуществление таких работ. Они монтируют их только по утвержденной схеме, ни на йоту не отходя от требований. Обычно монтажные бригады оснащены необходимым инструментарием и другими средствами для успешной установки пути.

Особенно трудным технологическим процессов является устройство эстакадного рельсового пути. Для этого нужна помощь проектных организаций. В созданном проекте указывается марка бетона, из которого нужно возводить опорные колонны, расстояние между ними. В обязательном порядке определяются параметры каждого фундамента под каждую колонну.

При заливке фундамента требуется строжайший контроль за дозировкой каждого ингредиента. Для установки колонн используют автокраны средней грузоподъемности. Конечно, речь идет об изготовлении опорного подкранового пути не внутри помещения, а на территории, вне производственных и складских помещений.

Использование кран-балки вне помещений требует подвода силового кабеля, что тоже вызывает дополнительные расходы. Более того, электрические узлы требуют специальной герметизации от атмосферных осадков.

Что касается монтажа подкранового пути в помещении, то используют для этого стеновые выступы или его подвешивают прямо на потолок. Не нужно особенно герметизировать электрические узлы, поскольку подъемный механизм все время находится под надежной крышей.

Кран-балка на предприятии неутомимый работник. Ее эксплуатируют на многих производствах, складских помещениях круглосуточно. И их производительная эксплуатация полностью зависит от состояния подкранового пути. Если при монтаже была допущена несбалансированность высот каждого двутавра, то возможны клинения самого подъемного устройства, что грозит выходом его из строя

Важно, чтобы пути были рассчитаны на поднятие максимального груза. В противно случае также могут возникнуть затруднения с производительной ее эксплуатацией

— все о спецтехнике!

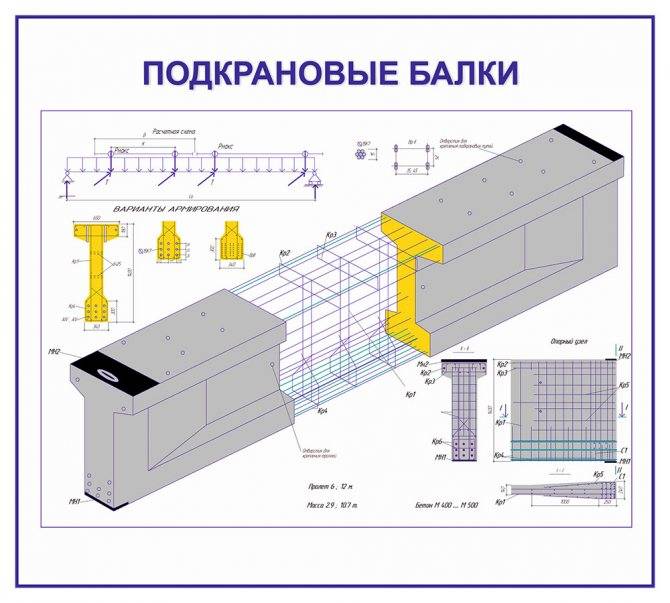

Процесс изготовления балок для крана

На начальной стадии создания происходит нарезка листового металла. После чего при помощи специального оборудования осуществляется сборка, в которой учитывается симметрия и точное совпадение каждого угла.

Обязательным элементом в создании подкрановых балок является сварка, во время которой каждый шов заваривается по отдельности на специальной установке. После этого изделие переворачивают и повторяют процесс заново.

Для того, чтобы после процесса сваривания балка имела правильную геометрическую форму, её кладут под ролики, благодаря которым можно достичь ровной поверхности.

Перед тем, как отправлять балки на объект, их обрабатывают специальным грунтом, а средства от коррозии наносятся уже на месте установки.

Ремонт и нивелировка наземных крановых путей мостовых кранов

Когда проводится ремонт наземных крановых путей мостовых кранов

Под ремонтом крановых путей мостовых кранов понимается их первоначальный осмотр с выявлением дефектов и проведением восстановительных работ. На начальном этапе проводится осмотр несущих балок, планово-высотная съемка, дается оценка состояния направляющих и др. При выполнении ремонтных работ часто проводится усиление конструкции, замена токоподвода на новый шинопровод в специальном коробчатом корпусе. Ремонт крановых путей мостового крана — технологически сложный процесс. Он выполняется по результатам планового комплексного обследования грузоподъемного оборудования, тщательной проверки всех частей конструкции. Неотложные ремонтные работы необходимы, когда по результатам ежемесячного осмотра или периодического обслуживания отчетливо заметны неполадки в работе, дефекты в конструкции оборудования. Текущий осмотр должен выполняться машинистом. Его результаты отражаются в отдельном вахтенном журнале.

Значение нивелировки и ремонта подкрановых путей мостовых кранов

Нивелировка наземных крановых путей мостовых кранов способствует безупречной работоспособности планово-высотной компоновки пути. Это позволяет быстро и без проблем перемещать грузоподъемные механизмы. Проведение нивелировки обязательно для обеспечения безопасности эксплуатации нового кранового оборудования.

Виды ремонта наземных подкрановых путей мостовых кранов

При осмотре наземных подкрановых путей мостового крана выявляются дефекты рельсов, проверяется состояние креплений и заземляющего устройства, принимается решение о ремонте. При обнаружении неисправностей крановщик в обязательном порядке сообщает об их наличии лицам, отвечающим за содержание кранового пути исправным. Принимаются оперативные меры по ликвидации неполадок. Ремонт бывает:

- по техническому состоянию;

- текущим плановым и непредвиденным;

- капитальным запланированным.

Ремонтные работы предполагают разборку путей, определение дефектов, оценку технического состояния, восстановление и сборку конструкции. Возможна замена рельсов, их скреплений, опорных элементов и путевого оборудования.

При необходимости выполняется рихтовка рельсовых нитей, выправка пути, регулировка зазоров, восстановление функциональности заземляющего устройства

При ремонтных работах и выполнении нивелировки наземных крановых путей мостовых кранов особое внимание уделяется состоянию шпал, балочных элементов конструкции. Специалисты проверяют работоспособность опорных элементов. Усиление кранового пути требуется, когда заказчик хочет установить кран с большими грузоподъемными характеристиками

При использовании имеющихся путей правильно выполненное усиление позволит безопасно эксплуатировать новую машину для перемещения грузов

Усиление кранового пути требуется, когда заказчик хочет установить кран с большими грузоподъемными характеристиками. При использовании имеющихся путей правильно выполненное усиление позволит безопасно эксплуатировать новую машину для перемещения грузов.

www.dmgrupp.ru

ГОСТ 25546-82

Данный межгосударственный стандарт регламентирует требования к крановым путям мостовых кранов, а они достаточно жесткие. Почему? Потому что направляющие активно используются в условиях интенсивных и постоянных нагрузок, а также обязаны в течение длительного времени сохранять неизменность своей геометрии, даже если проложены в напряженных зонах, под которыми понимают строительные площадки с высокой интенсивностью работ.

Также внимания заслуживают крупные транспортные развязки (узлы) и складские комплексы с большими объемами погрузки-разгрузки, металлургические, химические и другие значительные заводы с фабриками. Отдельной строкой идут масштабные промышленные предприятия, только вводимые в эксплуатацию, а также объекты, на которых перемещаются крупногабаритные и сверхтяжелые предметы.

Подразумевается, что проектированием направляющих как типовых, так и индивидуальных, должны заниматься сотрудники специализированных бюро и других профильных организаций, обладающие не только необходимым опытом, но и всеми актуальными разрешениями. Это нужно, чтобы потом не возникало проблем с монтажом, чтобы разработанные чертежи без проблем утвердили все контрольные инстанции. Кроме того, профессиональное решение вопроса – залог рациональности предложенных мер, учета отклонений и прочих технических особенностей, действующих в конкретном случае.

Методы устранения неисправностей

Наиболее правильный метод борьбы с простоями КМУ из-за поломок – это своевременное обслуживание кран-манипулятора в целом, а также всех его частей по отдельности. Работоспособное состояние можно поддерживать дольше, если выполнять рекомендации производителей, осуществляя своевременный осмотр и чистку, а также проверку уровня масла и его замену. Но даже в этом случае приходится производить ремонт лебедки крана. Лучше всего полностью менять проблемные узлы, но иногда достаточно заменить отдельные детали.

- При появлении сложностей с удержанием груза следует проверить тормозную систему, убедиться в том, что она находится в рабочем состоянии. Производители рекомендуют менять фрикционные диски каждые 3 года эксплуатации. Возможно, вам понадобится произвести внеплановую замену дисков (или ленты, если она применяется для торможения), накладок и храповика.

- Если диски в нормальном состоянии, но тормоз не работает, можно попробовать выполнить регулировку зазора колодки.

- Грузовая лебедка крана, оборудованная гидромотором, может перестать нормально работать из-за загрязнения гидросистемы или других неприятностей с гидравлической жидкостью. Придется заменить или долить масло. Дополнительно о замене масла в гидравлике можно прочитать в нашей статье.

- Радикальный способ восстановления работоспособности при выходе из строя гидромотора — его полная замена.

- При серьезной неисправности редуктора он меняется целиком или частично – ставятся новые шестерни, подшипники и уплотнения.

- Разбитые посадочные места для подшипников могут потребовать смены корпуса элемента или всей станины, если разрушения очень велики.

Принцип работы

Мостовые механизмы отличаются от других систем тем, что при работе они опираются на крановый путь. Его делают из железнодорожных рельсов или элементов квадратного сечения, их производят из качественной стали.

Несущая балка перемещается по рельсам, их укладывают на эстакадах внутри цехов или открытых площадках промышленных предприятий. Грузовая тележка движется по мосту, ее оборудуют лебедкой для подъема грузов.

Компаниям часто требуется расширить функциональные возможности грузоподъемных механизмов, в этом случае краны дополняют разными устройствами. Это может быть набор магнитов разной мощности или грейферы. Приобретение дополнительных механизмов дает возможность применять мостовые краны не только в организации промышленного производства, но и для выполнения работы на складах и в строительной отрасли.