Установка для индукционного нагрева ТВЧ

Первая установка индукционного нагрева появилась в 19 веке. Тогда ученым удалось, основываясь на законах Джоуля-Ленца и Фарадея-Максвелла, создать первую плавильную печь, которая могла плавить металл под воздействием токов высокой частоты. Позже нагрев ТВЧ получил более активное распространение и его стали изучать, создавая все новые и новые установки, которые могли бы не только плавить металл при помощи токов высокой частоты, но производили бы и другие виды термообработки, например, закалку ТВЧ, пайку, сварку, ковку, деформацию и т.п. И в ХХ веке удалось получить первые образцы разнообразных установок. Современная установка индукционного нагрева — ТВЧ установка — способна осуществлять практически все виды высокотемпературной обработки металла.

Установка индукционного нагрева – виды обработки

Как уже было упомянуто выше, установка индукционного нагрева с легкостью справится со всеми видами высокотемпературной обработки металлических изделий. Основными задачами, с которыми справляется УИН, являются:

- Пайка ТВЧ. Производиться на предприятиях она стала гораздо чаще с появлением индукционного нагрева, потому что позволяет качественно обработать металл, не нарушая целостности его структуры.

- Плавка металла. Установка индукционного нагрева предназначена для работы со всеми видами металлов. Она отлично справится не только с черными, но и с цветными, и даже с драгоценными металлами.

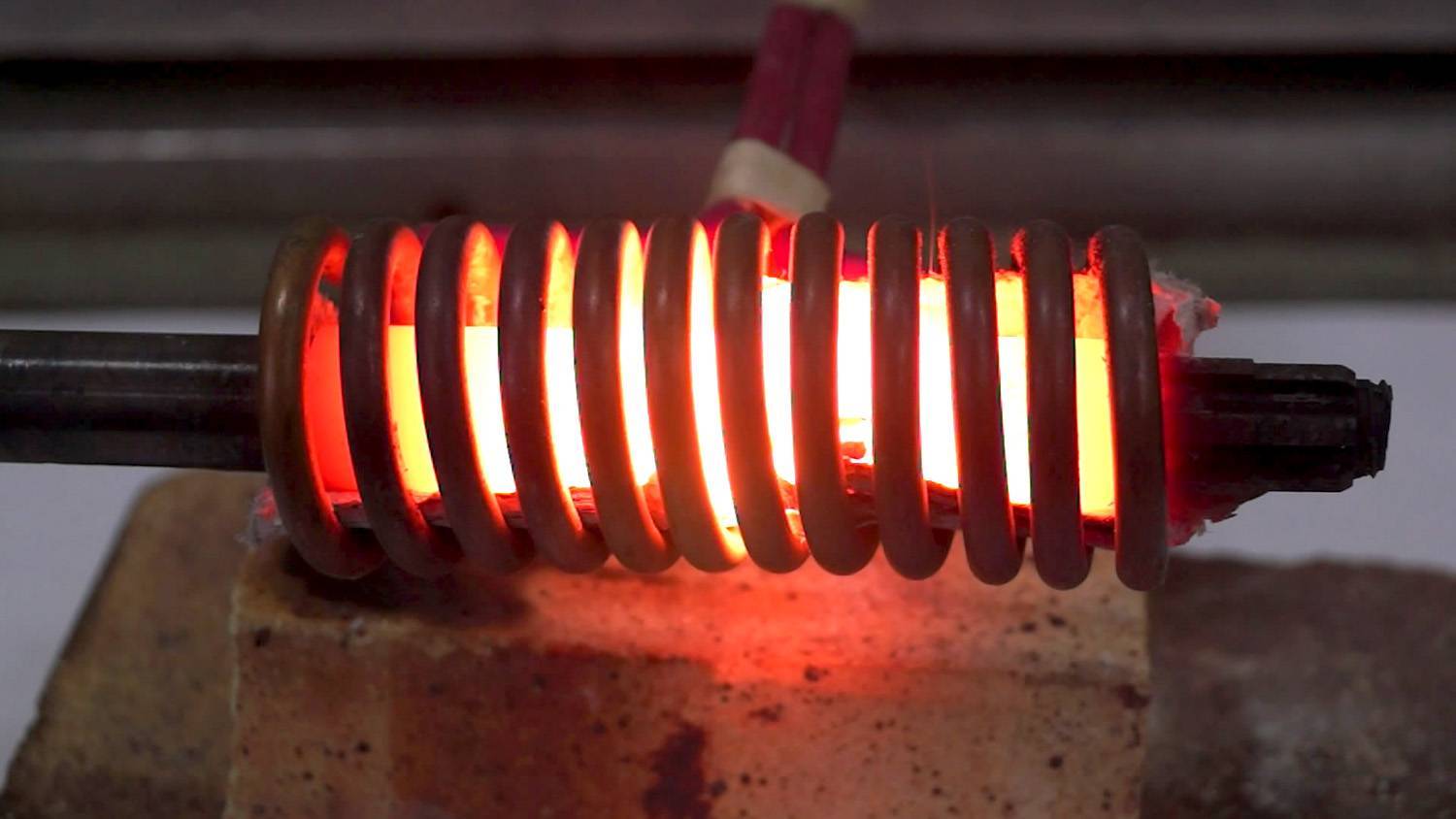

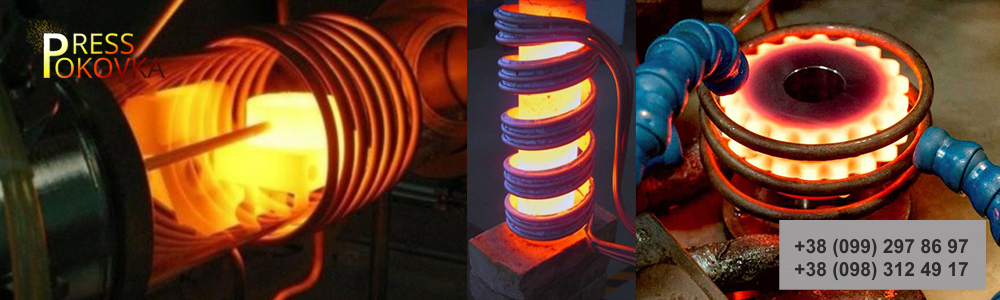

- Закалка ТВЧ. Чаще всего закалка производится в отношении стальных изделий, которые постоянно подвержены механическому воздействию со стороны внешних факторов. Закалка ТВЧ неоспоримо является качественной и равномерной.

- Ковка, пластика, деформация и т.п. Производятся все эти операции в специальной индукционной установке, которая называется кузнечным нагревателем.

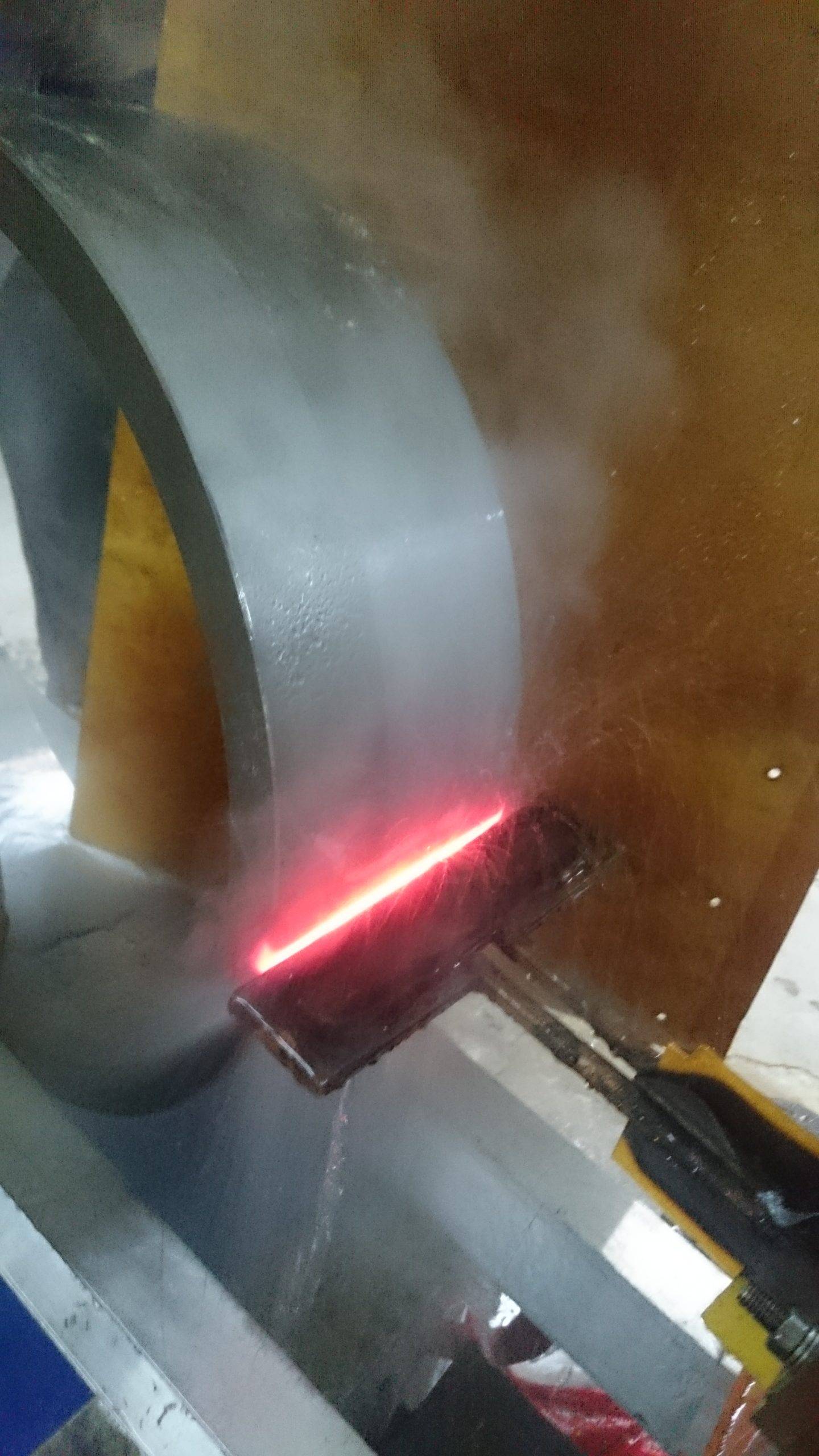

- Термообработка поверхности металла. Чаще всего производится в отношении сварных швов труб для разглаживания остаточного напряжения металла после вмешательства сварочного аппарата в его структуру.

Кроме вышеперечисленных операций установка индукционного нагрева хорошо справится и с другими видами термообработки. Если необходимо нагреть металл, произвести обжиг или отжиг или избавиться от каких-то вредных химических веществ, то установка ТВЧ станет незаменимым помощником.

Установка индукционного нагрева – виды

Установки индукционного нагрева подразделяются на три типа по частоте работе

При выборе частоты работы установки важно обратить внимание — для выполнения каких задач предназначена та или иная установка

- Среднечастотные установки индукционного нагрева – установки, работающие на наиболее низких частотах. Частота работы данного типа индукционных установок колеблется в пределах 0,5 – 20 КГц.

- Среднечастотные установки применяются в тех случаях, когда требуется произвести глубокую закалку детали; для пайки массивных изделий, которая также требует глубины проникновения тепла в деталь; для плавки всех видов металлов.

- Высокочастотные установки индукционного нагрева – это установки, работающие на более высокой частоте, чем среднечастотные, но на меньшей, чем сверхвысокочастотные. Частота работы данного типа индукционных установок 20-40 кГц, а в некоторых случаях доходит и до 30-100 кГц. При этом высокочастотная УИН обладает небольшой глубиной проникновения тепла в металл – не более 3 мм. Высокочастотная индукционная установка является наиболее универсальной, потому что позволяет справляться с большинством операций тепловой обработки металлов.

- Сверхвысокочастотные установки индукционного нагрева – это установки, обладающие самой высокой частотой работы. Частота работы от 100 кГц. Однако глубина проникновения тепла у СВЧ УИН не более 1 миллиметра. Сверхвысокочастотная установка индукционного нагрева чаще всего применяется для осуществления поверхностной закалки ТВЧ, для нагрева небольших заготовок и для пайки тонких и тонкостенных изделий.

Каждая установка индукционного нагрева имеет свою особенность. Если вы не знаете, как подобрать установку индукционного нагрева для своего предприятия, то подготовьте техзадание, исходя из которого, специалисты компании ЭЛСИТ помогут вам подобрать наиболее подходящее оборудование.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Таблица №2

| параметры | GCK10400 | GCK10500 | GCK10600 | GCQ10800 | GCQ101000 |

| Макс. длина вала, мм | 4000 | 5000 | 6000 | 8000 | 10000 |

| Макс. ход движка, мм | 4100 | 5100 | 6100 | 8100 | 11000 |

| Макс. Диаметр заготовки, мм | 500-800 | 500-800 | 500-800 | 500-800 | 1500 |

| Макс. вес обрабатываемой детали, кг | 4000 | 6000 | 8000 | 10000 | 13000 |

| Скорость движения обрабатываемой детали, мм/с | 1-30 | 1-30 | 1-30 | 1-30 | 1-30 |

| Скорость спуска обрабатываемой детали, мм/с | 60-80 | 60-80 | 60-80 | 60-80 | 60-80 |

| Скорость вращения главного вала, обор./мин | 1-500 | 1-500 | 1-500 | 1-500 | 1-500 |

| Мощность эл. двигателя станка, кВт | 8 | 8 | 10 | 15 | 20 |

| Вес станка, кг | 5000 | 7000 | 15000 | 20000 | 25000 |

| Габариты , мм | 4200х1400х6500 | 4200х1400х7500 | 4200х1400х8500 | 5000х1400х10500 | 5000х1400х12500 |

Параметры процесса

Регулируемые параметры следующие.

- Мощность нагрева. Она зависит от расхода ацетилена и скорости перемещения пламени относительно изделия.

- Расстояние от центра факела до нагреваемой поверхности поддерживается на уровне от 2 до 3 мм.

- Продолжительность нагрева или скорость перемещения нагревателя. От этих характеристик, которые подбираются экспериментально, зависит глубина закалки и твердость поверхности.

- В качестве охладителя большей частью применяется вода с температурой 18-350С, а расход составляет около 1 л/см2.

- Время между нагревом и охлаждением (5-10 сек) или расстояние между зонами нагрева с охлаждением (12-25 мм).

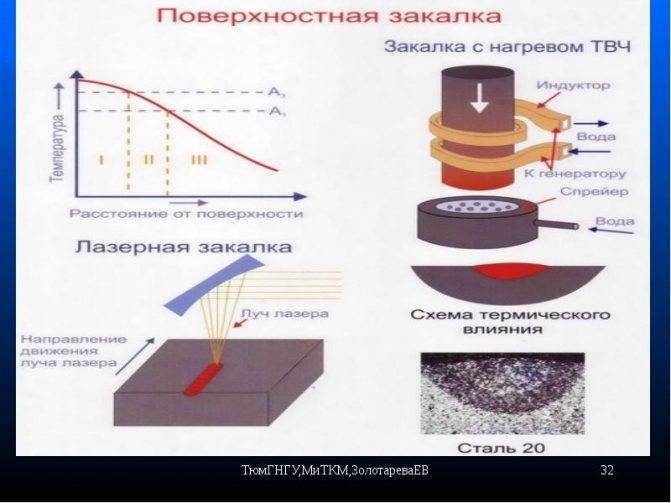

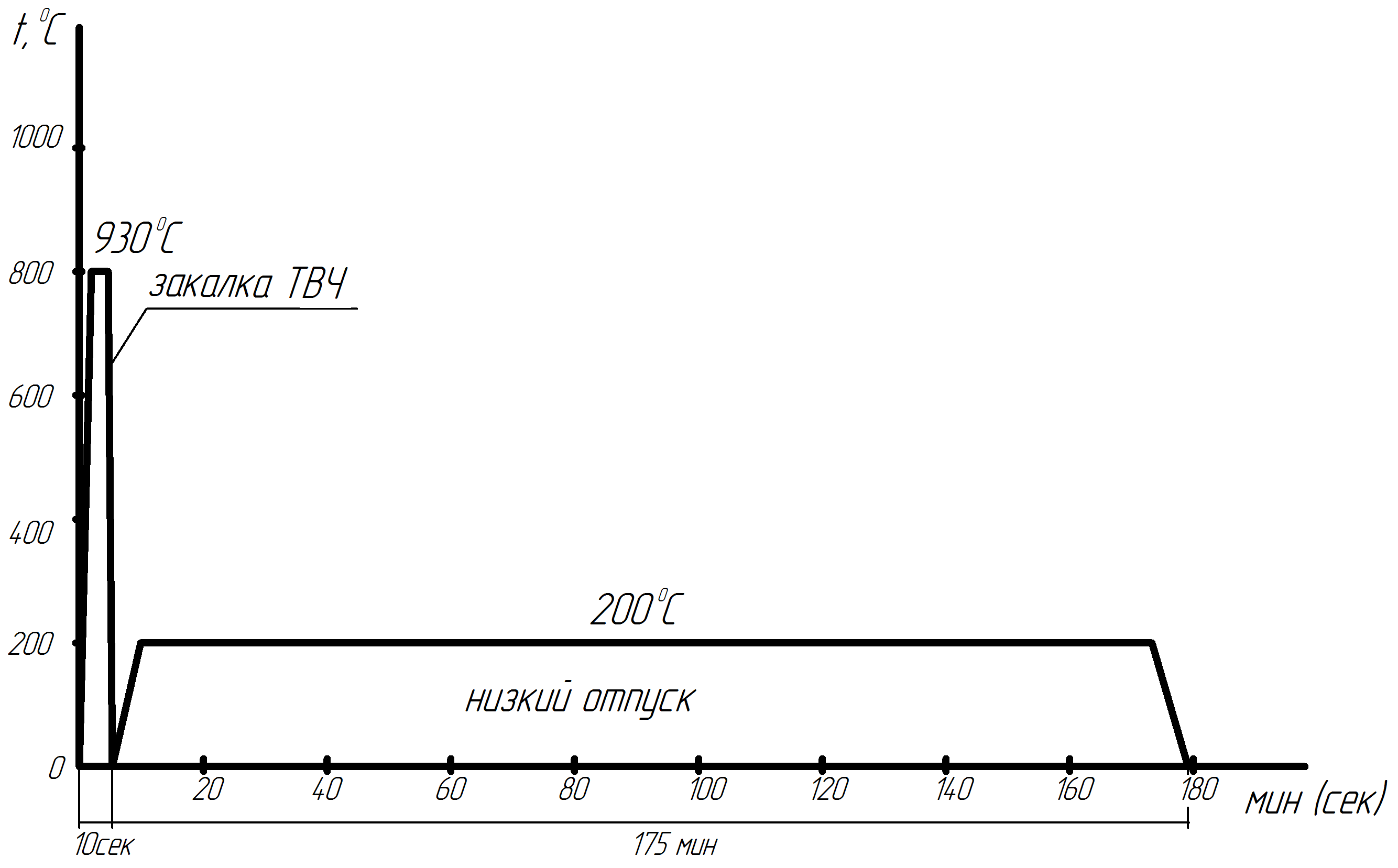

Технология закалки стали включает процессы нагрева металла, выдержку для выравнивания температуры с прохождением необходимых структурных превращений и охлаждение с заданной скоростью. Отличительной особенностью поверхностной закалки является быстрый нагрев.

Подготовка деталей перед закалкой заключается в сглаживании острых углов и очистке разными способами: пескоструйная, химическая, щетками вручную.

Поверхностная закалка при правильном режиме обеспечивает повышение стойкости деталей в 2-5 раз. Выбор режимов охлаждения позволяет плавно увеличивать твердость закаленного слоя до 700 HB. Процесс должен проходить быстро. На конечном этапе, когда температура составляет 200-3000С, скорость охлаждения замедляется. В результате уменьшается образование трещин и изделия не коробятся.

При перегреве легированных сталей твердость может уменьшиться, что рассматривается как брак. Здесь также отсутствует возможность точной регулировки толщины закаленного слоя. Кроме того, при работе с газом требуются дополнительные меры по обеспечению безопасных условий труда.

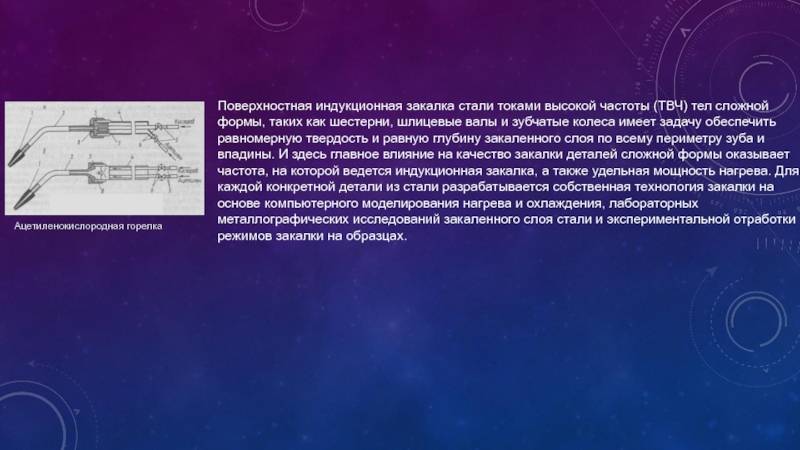

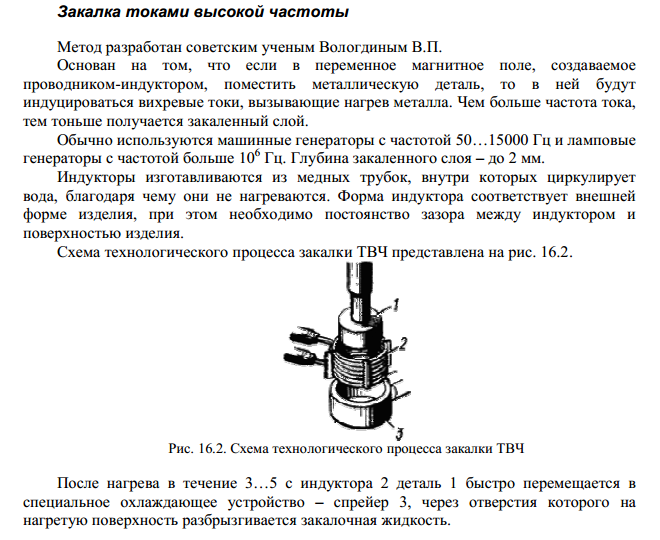

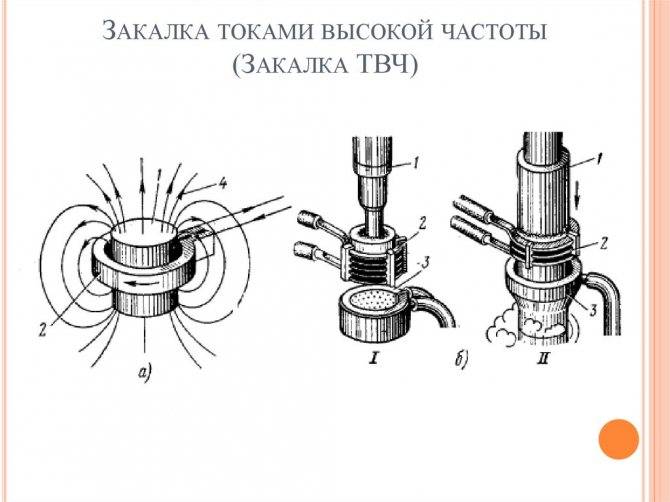

Сущность технологии

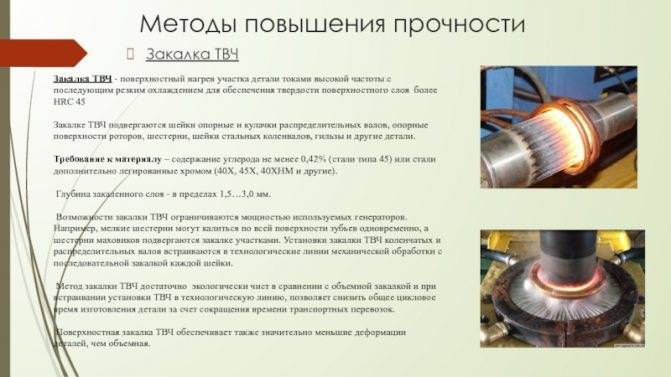

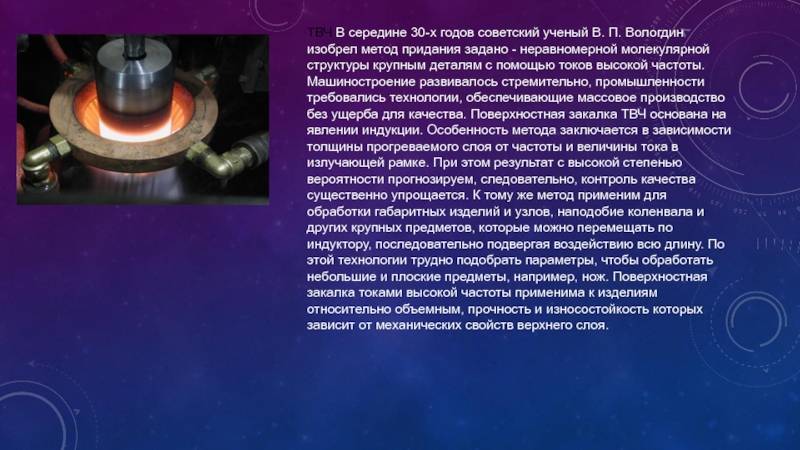

ТВЧ закалка – это улучшение прочностных характеристик детали за счет способности электрического тока (с переменной амплитудой) проникать в поверхность детали, подвергая ее нагреву. Глубина проникновения благодаря магнитному полю может быть различной. Одновременно с поверхностным нагревом и закаливанием сердцевина узла может быть не прогретой вовсе или лишь незначительно повысить свою температуру. Поверхностный слой обрабатываемого изделия образовывает необходимую толщину, достаточную для прохождения электрического тока. Данный слой представляет собой глубину проникновения электротока.

Эксперименты доказали, что увеличение частоты тока способствует уменьшению глубины проникновения. Данный факт открывает возможности для регулирования и получения деталей с минимальным закаленным слоем.

Термообработка ТВЧ осуществляется в специальных установках – генераторах, умножителях, преобразователях частоты, позволяющих осуществлять регулировку в необходимом диапазоне. Помимо частотных характеристик на конечную закалку оказывают влияние габариты и форма детали, материал изготовления и используемый индуктор.

Выявлена также следующая закономерность – чем меньше изделие и чем более простая у него форма, тем лучше проходит процесс закаливания. При этом также снижается общий расход электроэнергии установки.

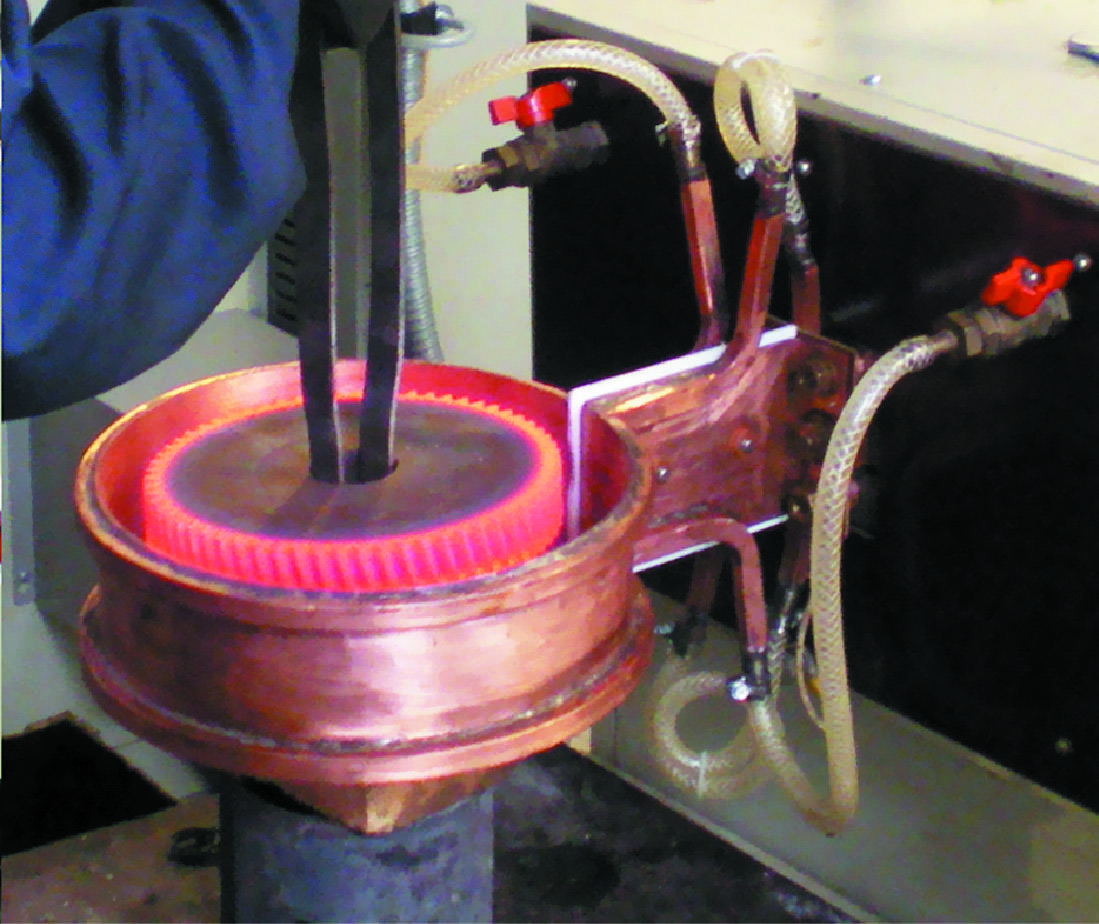

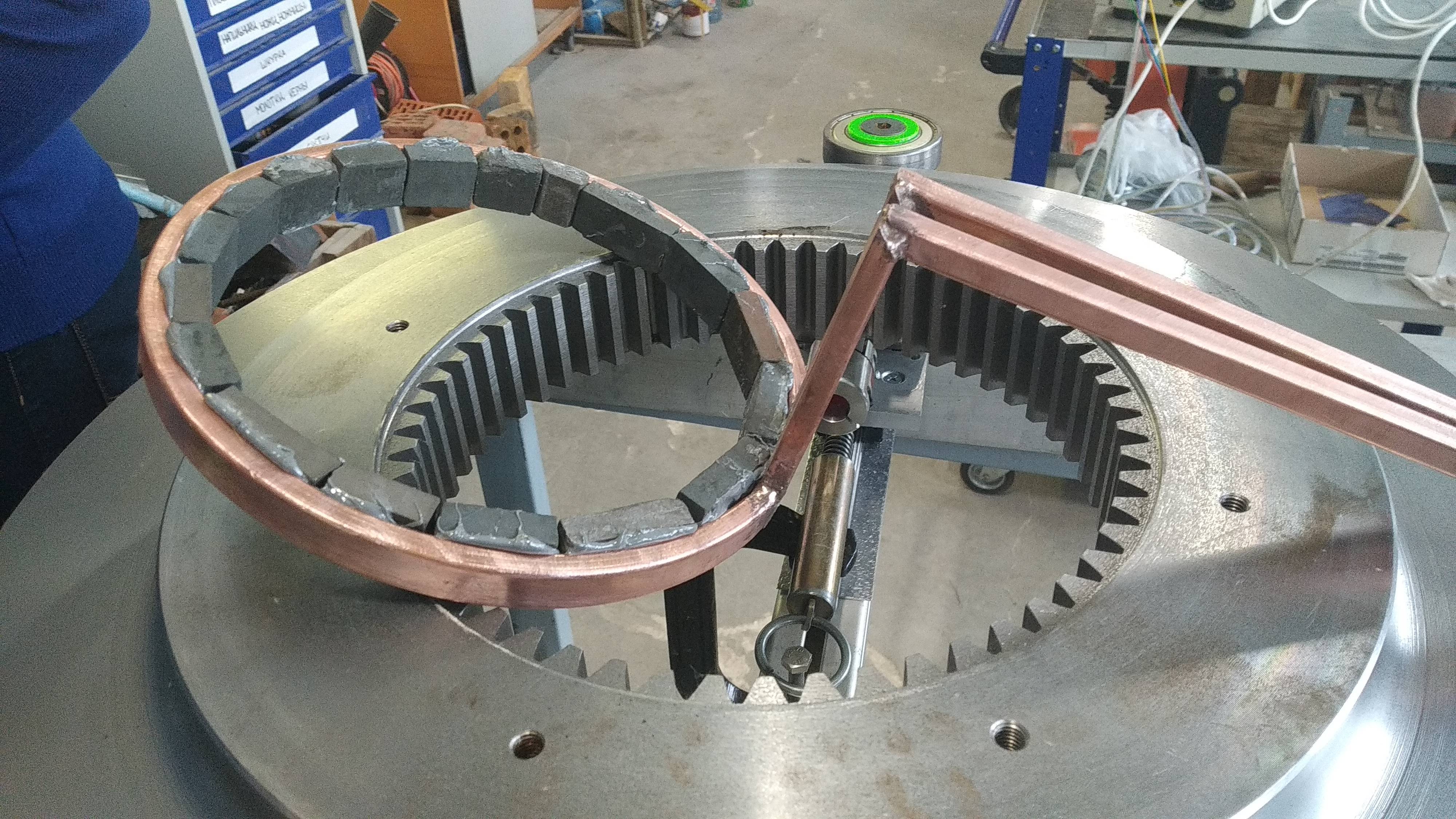

Индуктор медный. На внутренней поверхности часто имеются дополнительные отверстия, предназначенные для подачи воды при охлаждении. В этом случае процесс сопровождается первичным нагревом и последующем охлаждении без подачи тока. Конфигурации индукторов различны. Выбираемое устройство непосредственно зависит от обрабатываемой заготовки. В некоторых аппаратах отсутствуют отверстия. В такой ситуации охлаждается деталь в особом закалочном баке.

Основным требованием к процессу ТВЧ закалки является сохранение постоянного зазора между индуктором и изделием. При сохранении заданного промежутка качество закаливания становится наиболее высоким.

Упрочнение может производится одним из способов:

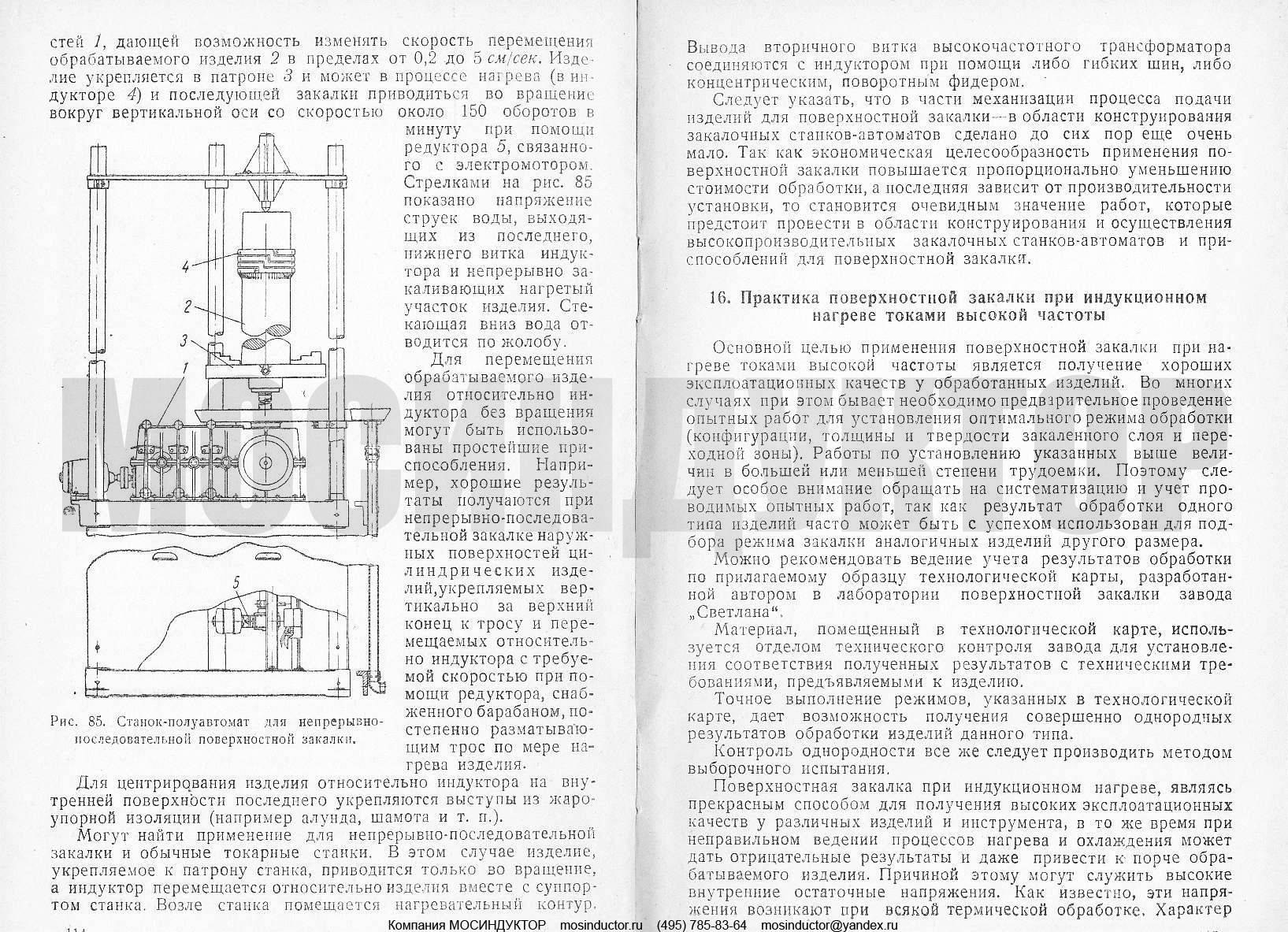

- Непрерывно-последовательный: деталь неподвижна, а индуктор движется вдоль ее оси.

- Одновременный: изделие движется, а индуктор – наоборот.

- Последовательный: происходит поочередная обработка различных частей.

Индукционный нагрев металла

Индукционный нагревНагрев заготовок

Сущность индукционного нагрева заключается в том, что электрический ток высокой частоты (ТВЧ) подводится от генератора ВЧ 5 и батареи конденсаторов 4 к индуктору 1, чаще всего изготовленному из медной трубки, охлаждаемой водой (рис. 18.6). При пропускании тока через индуктор 1 возникает магнитное поле 2. Если в это магнитное поле поместить металлическое изделие 3, то в нем возникнет э. д. с. и ток тон же частоты, но обратного сопротивления.

Глубина проникновения тока зависит также от расстояния между индуктором и деталью (эффект близости). Сущность этого явления заключается в том, что в случае системы из двух проводников, в которых течет переменный ток разного направления, наибольшая плотность тока будет в местах наиболее близко расположенных. Поэтому форма индуктора должна согласоваться с формой изделия.

Распределение температуры по сечению стального изделия при индукционном нагреве зависит от следующих факторов: глубины проникиовеиия тока в металл, теплопроводности, скорости нагрева, температуры поверхности, размеров и формы изделия.

Рисунок 18.6 – Схема нагрева ТВЧ

Часть тепловой энергии за счет теплопроводности отводится в глубь изделия. Количество отводимого в глубь металла тепла тем больше, чем медленнее нагрев. Чтобы обеспечить равномерное распределение температуры в нагреваемом слое и наименьший перегрев поверхности закаливаемого изделия, глубина закаленного слоя должна быть несколько меньше, чем глубина проникновения тока. Такой нагрев наиболее экономичен. Поэтому соответственно требуемой глубине закалки подбирается и частота тока. Для получения глубоких закаленных слоев применяется звуковая частота, для слоев менее 1,5 мм — радиочастота (кривая 1). При нагреве изделия на большую глубину или при сквозном нагреве частоту тока необходимо уменьшать. При этом значительная часть тепла передается изделию теплопроводностью из поверхностных слоев, где оно генерируется индукционным методом.

Процесс нагрева

Весь процесс нагрева от комнатной температуры до температуры нагрева под закалку делится на два этапа:

- от комнатной температуры до точки Кюри;

- от точки Кюри до температуры закалки

В зависимости от соотношения скорости нагрева в интервале до точки Кюри и в области температур выше этой точки при общем одинаковом времени нагрева до температуры закалки время, приходящееся на прохождение температурного-интервала, в котором идет основной процесс образования аустенита, различно. При небольшой скорости нагрева выше tK оно больше, чем при быстром нагреве.

Режимы обработки

Параметрами индукционного нагрева стали, определяющими формирование структуры, являются температура закалки и скорость нагрева в области фазовых превращений.

Для расчета скорости нагрева в том или ином интервале температур необходимо иметь кривую нагрева, полученную осциллографированием или построенную упрощенно по времени, необходимому для нагрева до заданной температуры. В результате быстрого нагрева аустенит при индукционном нагреве характеризуется мелким размером зерен, блоков, увеличением искажений второго рода, большей концентрационной неоднородностью, чем при обычном нагреве.

Однако и при этом нагреве возможен перегрев стали, рост зерна аустенита и при охлаждении соответственно крупно-игольчатый мартенсит. Выбирают такую температуру нагрева под закалку, которая обеспечила бы требуемую закалочную твердость и отсутствие перегрева.

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства.

Основные цели, которые преследуются при проведении закалки:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

Изменение свойств стали при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым называют температуру нагрева. От нее зависит то, как будет происходить перестроение атомной решетки. К примеру, время выдержки при закалке стали выбирается в соответствии с тем, какой прочностью и твердостью должно обладать зубчатое колесо для обеспечения длительной эксплуатации в условиях повышенного износа.

Цвета закалки стали

При рассмотрении того, какие стали подвергаются закалке стоит учитывать, что температура нагрева зависит от уровня содержания углерода и различных примесей. Единицы закалки стали представлены максимальной температурой, а также временем выдержки.

При рассмотрении данного процесса изменения основных эксплуатационных свойств следует учитывать нижеприведенные моменты:

- Закалка направлена на повышение твердости. Однако с увеличением твердости металл становится и более хрупким.

- На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине. Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Выполняется закалка углеродистой стали с учетом того, с какой скоростью будет проходить охлаждение. При несоблюдении разработанных технологий может возникнуть ситуация, когда перестроенная атомная решетка перейдет в промежуточное состояние. Это существенно ухудшит основные качества материала. К примеру, охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем.

Процесс закалки сталей предусматривает применение камерных печей, которые могут нагревать среду до температуры 800 градусов Цельсия и поддерживать ее на протяжении длительного периода. Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей.

Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения. Холодная закалка стали не приводит к перестроению всей атомной сетки, что определяет только несущественное увеличение эксплуатационных характеристик.

Как ранее было отмечено, есть различные виды закалки стали, но всегда нужно обеспечить равномерность нагрева. В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

Как выполнить собственными руками?

Предположим, вы решили сделать персонально индукционный нагреватель, для этого готовим трубу, в неё сыпем маленькие куски проволоки из стали (9 см по длине).

Труба может быть пластиковой или железной, основное, с толстенными стенками. После, она закрывается специализированными переходниками с каждой стороны.

Дальше, на неё накручиваем медную проволоку до 100 витков и располагаем по центральной части трубки. В результате выйдет индуктор. К данной обмотке подключаем выходную часть преобразователя напряжения. Как помощник прибегаем к термостату.

В качестве нагревателя выступает труба.

Готовим генератор и всю конструкцию собираем.

Сопутствующие материалы и инструменты:

- проволока из нержавейки или катанка (диаметр 7 мм);

- вода;

- инверторный сварочный аппарат;

- провод из эмалированной меди;

- металлическая сетка, имеющая небольшие отверстия;

- переходники;

- труба с толстыми стенами из пластика;

Подробное руководство:

- Режим проволоку на кусочки, длиною 50 мм.

- Готовим оболочку для нагревателя. Применяем толстостенную трубу (диаметр 50 мм).

- Днище и верх корпуса закрываем сеткой.

- Готовим индукционную катушку. Медным проводом делаем намотку на корпус 90 витков и располагаем их в самом центре оболочки.

- Из трубопровода вырезаем часть трубы и устанавливаем индукционный котёл.

- Катушку объединяем с преобразователем напряжения и заполняем котёл водой.

- Заземляем получившуюся конструкцию.

- Проверяем систему в работе. Без воды задействовать нельзя, так как может расплавиться труба из пластика.

Из инверторного сварочного аппарата

Незамысловатым экономным вариантом считается изготовление индукционного нагревателя, применяя инверторный сварочный аппарат:

- Для этого берём полипропиленовую трубу, стены её обязаны быть толстыми. С торцов собираем 2 вентиля и подключаем разводку.

- Засыпаем в трубу кусочки (диаметр 5 мм) проволоки из металла и собираем верхний вентиль.

- Дальше, делаем 90 витков вокруг трубы медной проволокой, приобретаем индуктор. Элементом нагрева считается труба, генератором применяем инверторный аппарат.

- Прибор должен стоять в режиме электрического тока с большой частотой.

- Подключаем медную проволоку к полюсам инверторного аппарата и проверяем работу.

- Открытые участки конструкции, для безопасности, необходимо изолировать.

- Использование индукционного нагревателя рекомендовано только в закрытых отопительных системах, где обустроен насос для циркуляции носителя тепла.

- Конструкцию с индукционным нагревателем устанавливают на 800 мм от поверхности потолка, 300 – от мебели и стен.

- Установка прибора для определения величины давления обезопасит вашу конструкцию.

- Нагревательное устройство неплохо бы оборудовать системой автоматического управления.

- Прибор для нагрева к электрической сети следует подключать специализированными переходниками.

Параметры индукционного нагрева

Индукционный нагрев характеризуется тремя параметрами: удельной мощностью, продолжительностью нагрева и частотой тока. Удельная мощность — это мощность переходящая в теплоту на 1 см2 поверхности нагреваемого металла (кВт/см2). От величины удельной мощности зависит скорость нагрева изделия: чем она больше, тем быстрее осуществляется нагрев.

Продолжительность нагрева определяет общее количество передаваемой тепловой энергии, а соответственно и достигаемую температуру

Также важно учитывать частоту тока, так как от нее зависит глубина закаленного слоя. Частота тока и глубина нагреваемого слоя находятся в противоположной зависимости (вторая формула)

Чем выше частота, тем меньше нагреваемый объем металла. Выбирая величину удельной мощности, продолжительность нагрева и частоту тока, можно в широких пределах изменять конечные параметры индукционного нагрева — твердость и глубину закаленного слоя при закалке или нагреваемый объем при нагреве под штамповку.

На практике контролируемыми параметрами нагрева, являются электрические параметры генератора тока (мощность, сила тока, напряжение) и продолжительность нагрева. При помощи пирометров также может фиксироваться температура нагрева металла. Но чаще не возникает необходимости в постоянном контроле температуры, так как подбирается оптимальный режим нагрева, который обеспечивает постоянное качество закалки или нагрева ТВЧ. Оптимальный режим закалки подбирается изменением электрических параметров. Таким образом осуществляют закалку нескольких деталей. Далее детали подвергаются лабораторному анализу с фиксированием твёрдости, микроструктуры, распределения закалённого слоя по глубине и плоскости. При недогреве в структуре доэвтектоидных сталей наблюдается остаточный феррит; при перегреве возникает крупноигольчатый мартенсит. Признаки брака при нагреве ТВЧ такие же, как и при классических технологиях термообработки.

При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева и выдержки.

Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Так происходит из-за того, что зерно в стали попросту не успевает вырасти за очень короткий промежуток времени. При этом также стоит отметить, что по сравнению с объемной закалкой, твердость после закалки ТВЧ получается выше примерно на 2— 3 единицы HRC. Это обеспечивает более высокую износостойкость и твердость поверхности детали.

Преимущества закалки токами высокой частоты

- высокая производительность процесса

- легкость регулирования толщины закаленного слоя

- минимальное коробление

- почти полное отсутствие окалины

- возможность полной автоматизации всего процесса

- возможность размещения закалочной установки в потоке механической обработки.

Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4—0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55—60. При более высоком содержании углерода возникает опасность появления трещин из-за резкого охлаждения. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали.

https://youtube.com/watch?v=0zW2OFHFPWk

Достоинства индукционного метода

- высокая производительность и экономичность нагрева, когда необходимо нагревать только отдельные участки деталей;

- поверхность детали незначительно окисляется, отсутствует обезуглероживание;

- изделия мало коробятся, меньше образуется трещин;

- точно регулируется глубина закалки;

- возможность автоматизации процесса.

К недостаткам метода закалки ТВЧ относится высокая стоимость и сложность изготовления индукционных устройств.

Медные индукторы изготавливаются с душирующими устройствами или без них.

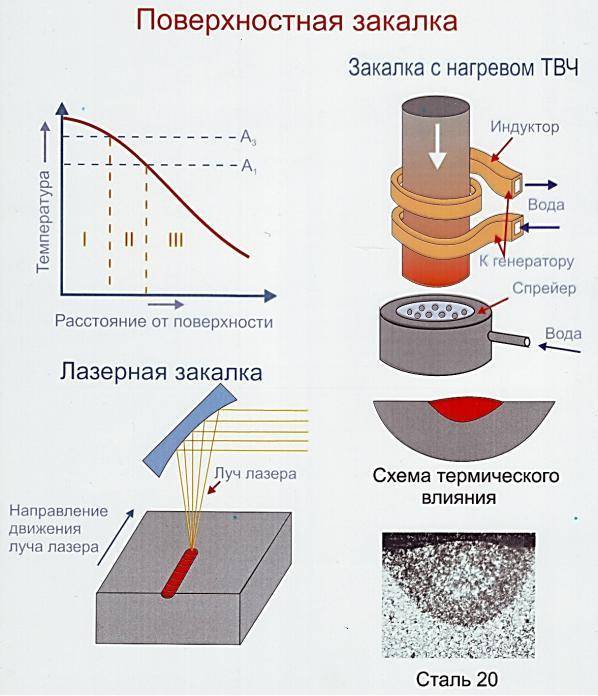

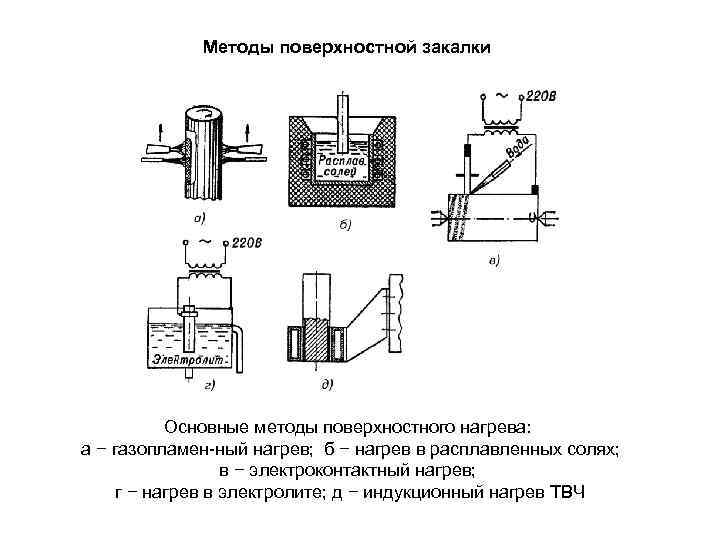

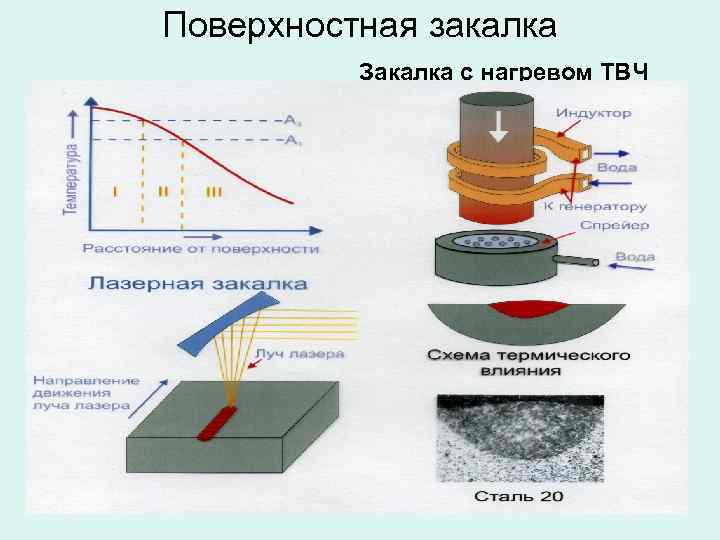

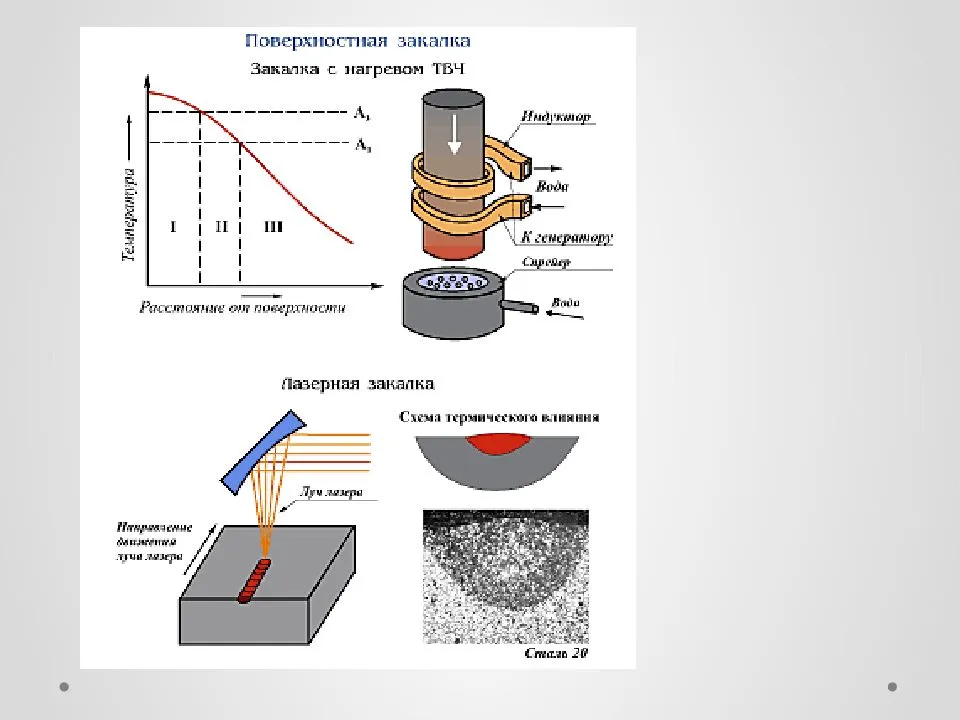

Существуют следующие виды поверхностной закалки.

- Одновременный. После нагрева деталь охлаждается водой. Закаливаемая деталь нагревается внутри индуктора. Через заданное время электрический ток отключается и через отверстия нагревателя сильными струями подается вода на охлаждение изделия. Для закалки зубчатых колес применяются кольцевые индукторы, а для плоских деталей – петлевые или зигзагообразные.

- Непрерывно-последовательный. Вдоль неподвижной детали перемещается нагревающий индуктор, а за ним – душирующее устройство.

Нагрев ТВЧ позволяет создавать автоматизированные агрегаты в потоке цехов механической обработки. За счет этого нет необходимости в транспортировке деталей в термические цеха.

Особенности эксплуатации индукционного оборудования

ТВЧ установки требуют постоянного ухода и квалифицированного обслуживания. Не верьте поставщикам, которые уверяют вас в том, что ТВЧ установки никогда не ломаются. Это может случиться не раз за весь период эксплуатации, который при грамотном обслуживании может длиться до 10 и более лет. Интенсивная эксплуатация в цехе с воздухом загрязненным парами металла, масел, кислот и пылью, возможна в течение 4–6 лет. За это время оборудование должно многократно окупиться. По отзывам большинства наших клиентов, индукционное оборудование окупается максимум за полгода.

Поставщики, продающие «Вечное оборудование европейского качества по бросовой цене» обманывают вас. При таких словах вы должны услышать следующее: «Это ТВЧ установки гаражной сборки и у нас некому их ремонтировать»!

Китайские производители не ремонтируют индукционное оборудование в России и СНГ. Оборудование должен обслуживать и ремонтировать российский поставщик.

Маркировка сплава

Конструкционные углеродистые качественные стали, по стандарту маркируются двузначным числом: сталь 05, 08…80, 85, которое указывает на усредненное значение, содержания углерода выраженное в сотых долях процента. Три цифры маркировки указывает на то что в сплаве содержится более чем 1% углерода, буква Л на отсутствие легировки — 45л, буквы Ст на его обыкновенное качество — Ст5.

Металлургическая промышленность производит стандартные стали марок от 05кп до 60, средний показатель углерода которых 0,05—0,60 процента, соответственно маркировки. Расшифровка марки стали 45 (фран. аналог С45) показывает содержание 0,45% С.