Оборудование для контактной сварки

Все агрегаты для сварки контактным методом условно классифицируются по следующим признакам:

- назначение;

- источник питания;

- расположение электродов;

- способ перемещения;

- способ автоматизации.

По назначению сварное оборудование делят на модели общего назначения и специализированные агрегаты, применяемые для конкретных работ.

Прецизионное оборудование для точечной сварки широкого назначения подойдет для сваривания разного рода микроэлектронных устройств, металлических изделий, в зависимости от особенностей их конструкции и актуальных требований.

Сварочный аппарат для точечной сварки.

Но в случае большинства металлических изделий и сплавов нужно применить специализированные агрегаты для контактной точечной сварки:

- установки, функционирующие по принципу одностороннего контактного сваривания;

- агрегаты для сварки проводников в изоляционном материале.

В оборудовании для контактной стыковой сварки на производстве применяются разные виды источников питания

- конденсаторы, в т. ч. с поддержанием напряжения и регулированием режима работы в процессе сварки автоматически;

- источники питания с переменным током, в т. ч. повышенной частоты с возможностью автоматического регулирования тока или напряжения.

Схема стыковой сварки оплавлением должна описывать вид применяемого оборудования, что упростит сварщику задачу и позволит добиться максимально высокого качества сварных соединений.

Электроды для контактной сварки могут располагаться по-разному:

- друг напротив друга;

- параллельно.

В первом варианте электроды одновременно сжимают детали с двух сторон. Во втором – сварная проволока опирается на детали с одной стороны.

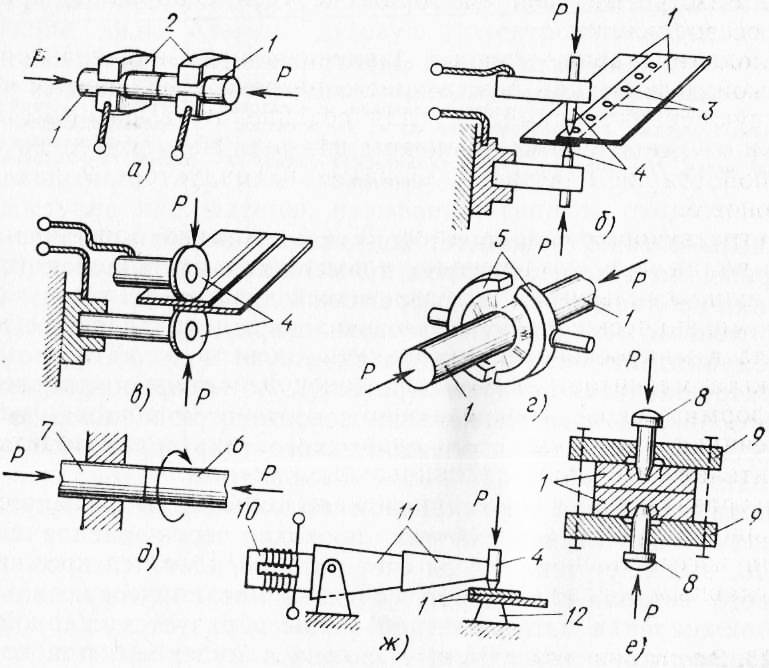

Контактная стыковая сварка оплавлением подразумевает использование разных видов сварочных головок:

- для двустороннего точечного сваривания;

- для сварки и пайки разрезными и V-образными электродами;

- головки для односторонней сварки и пайки с возможностью раздельного регулирования усилия на каждом электроде.

Устройство машины контактной стыковой сварки.

По способу передвижения сварочные агрегаты для контактного метода соединения металлических изделий в единую конструкцию могут быть:

- стационарными;

- подвесными;

- мобильными.

В первом случае сварные детали перемещают под конкретный агрегат, а во втором и третьем ‒ осуществляется монтаж аппарата в положение сваривания.

По способу автоматизации сварочные агрегаты бывают:

- ручными;

- автоматическими.

Ручные агрегаты более доступны по стоимости, однако, требуют большего мастерства со стороны сварщика: абсолютно все операции должны осуществляться вручную под четким контролем человека.

Автоматизированное оборудование для точечной сварки лишает мастера необходимости осуществлять ряд процессов, поэтому облегчает работу для малоопытного сварщика.

Основные параметры при выборе сварной машины ‒ сила сварочного тока, а также длина рычагов со сварными электродами. Они определят возможную толщину деталей для сваривания, вид металла и габариты конструкций, с которыми можно работать.

Зачастую производители указывают их в паспорте конкретной модели аппарата. Простой сварочный аппарат своими руками для точеной технологии можно изготовить своими руками.

Разновидности контактной сварки

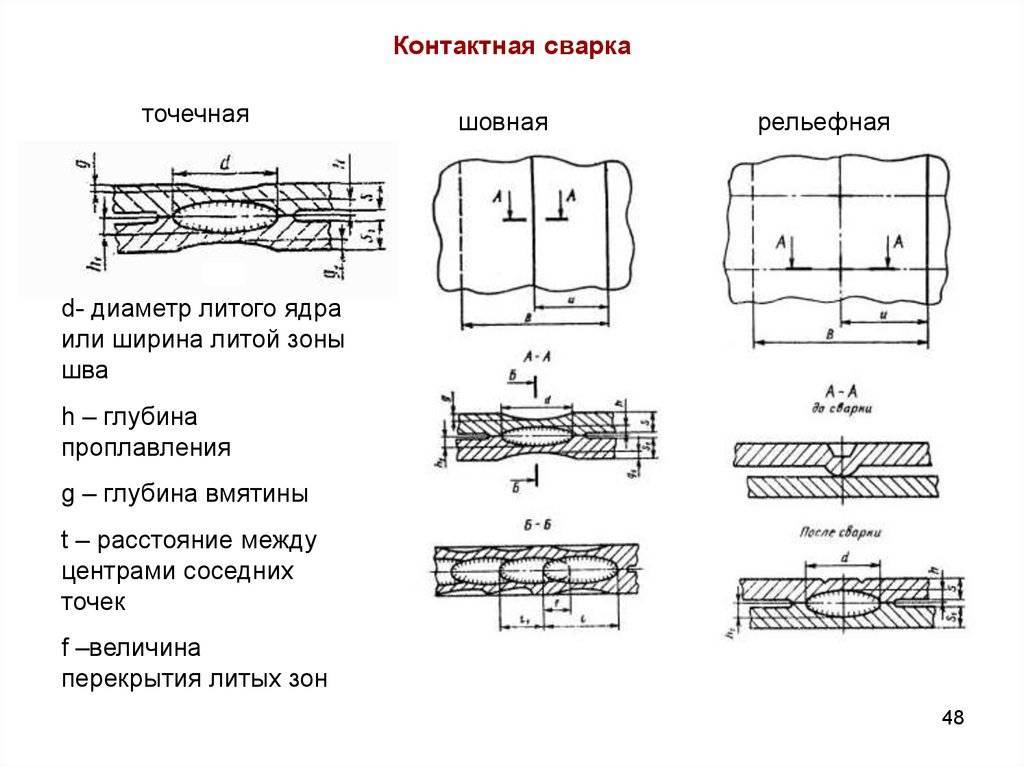

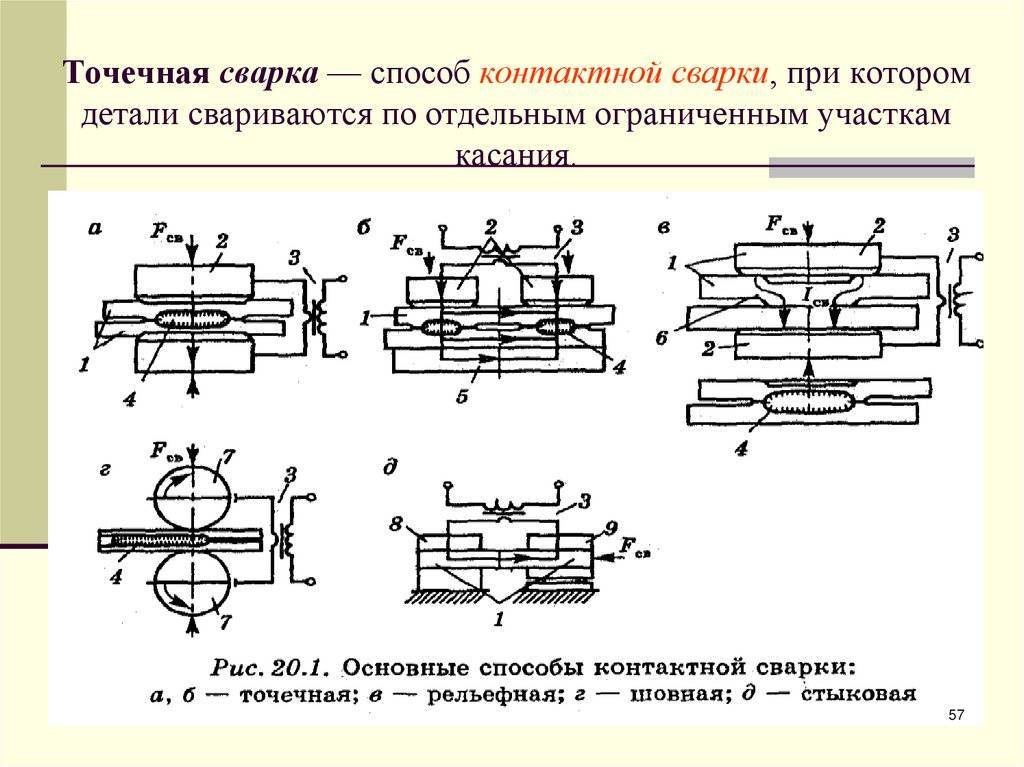

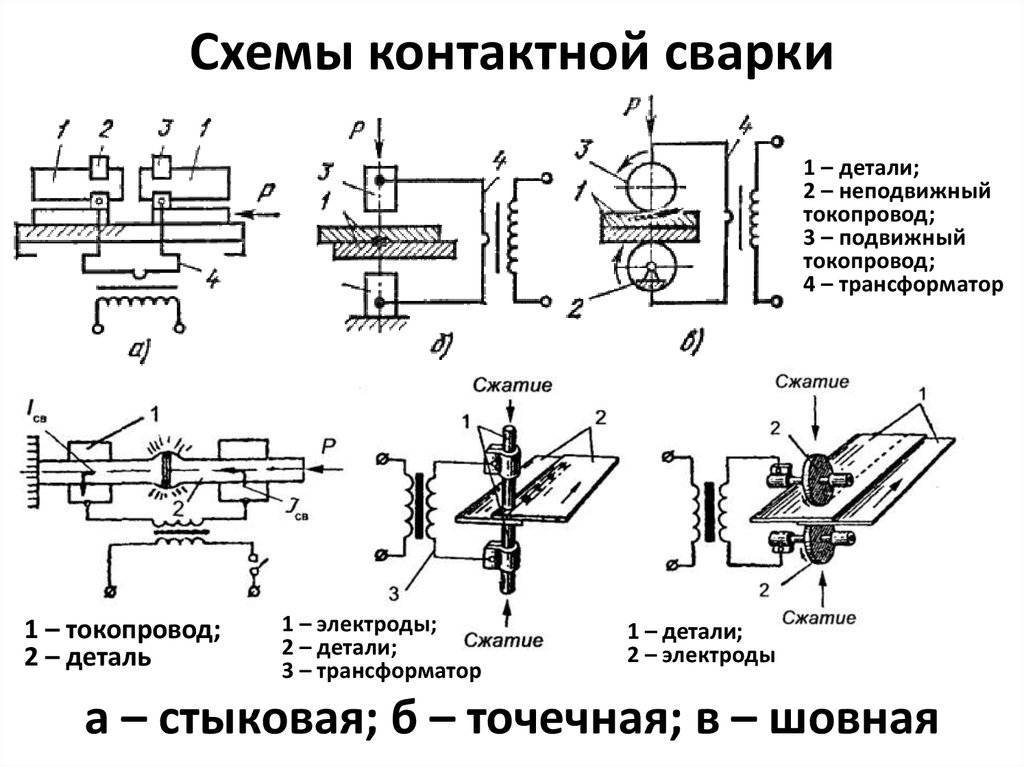

Существует несколько видов контактной сварки. К ним относится точечная сварка (она может быть одноточечной, двухточечной и многоточечной), рельефная сварка, шовная сварка (может быть непрерывной, шаговой и прерывистой), стыковая сварка (выполняемая либо с помощью сопротивления, либо с помощью оплавления). Также возможны комбинации разных методов, например, шовно-стыковая сварка или рельефно-точечная. В таком случае комбинированный метод будет обладать всеми характерными особенностями обоих типов контактной сварки.

Давайте подробнее разберем способы контактной электросварки изделий из металла.

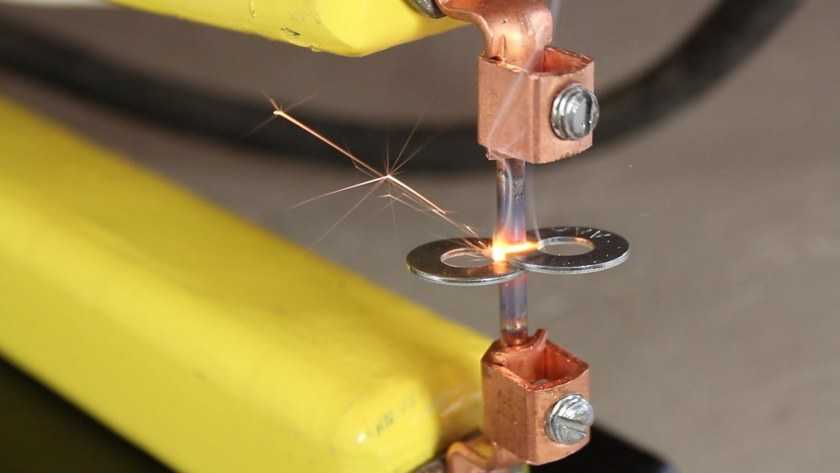

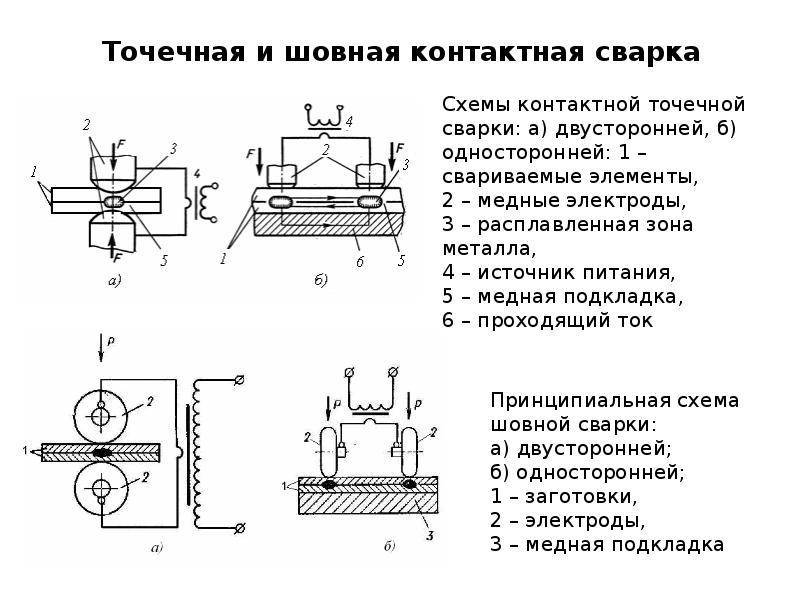

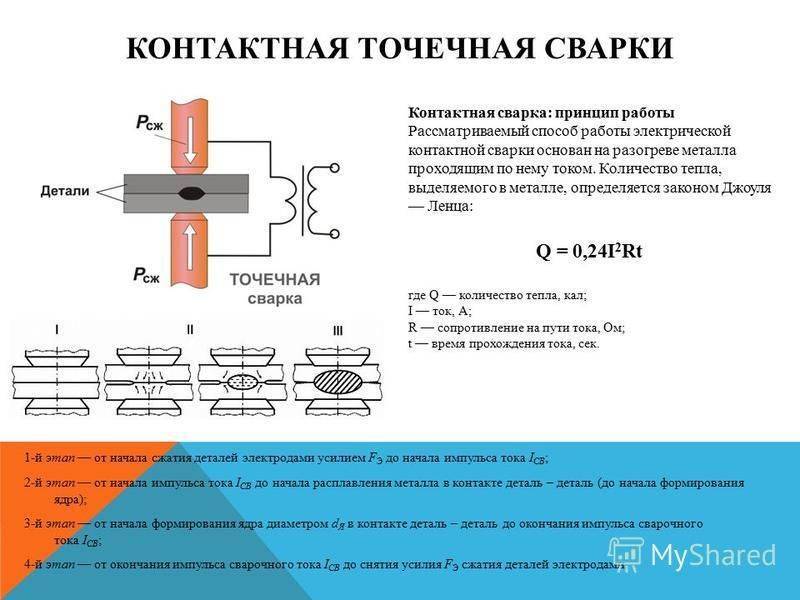

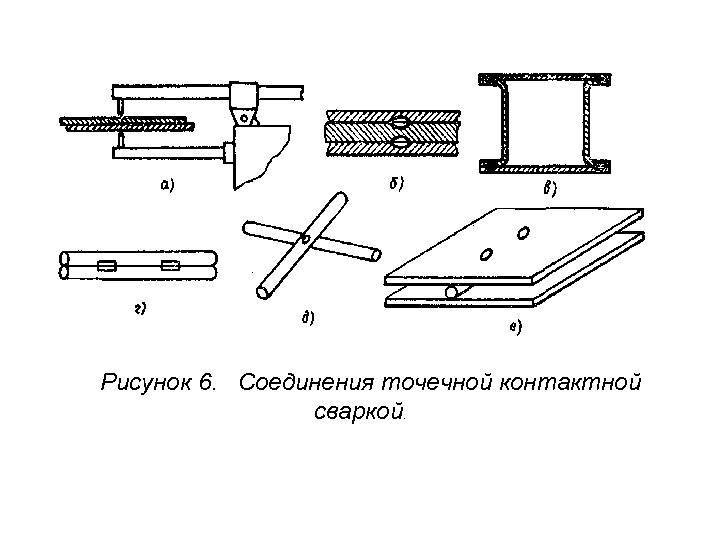

Точечная сварка

Точечная сварка — это самый распространенный тип контактной сварки. Ее суть в формировании так называемых точек путем нагрева металла и его дальнейшей деформации. Точки формируются с малым шагом, образуя сварное соединение.

Точечная сварка довольно универсальна, она используется для соединения тонколистового металла, маленьких деталей, используемых в электроприборах, и толстых деталей до 2 сантиметров. С помощью такого метода возможна быстрая и качественная сварка нержавеющей стали.

Что касается качества и надежности соединения, то здесь все просто: чем больше точек, тем шов надежнее. Новички ошибочно полагают, что такое соединение ненадежно и может разрушиться в любой момент. Но это большое заблуждение. При формировании точки используется большое давление. Оно без труда деформирует нагретый металл, который затем остывает и надежно фиксирует детали между собой.

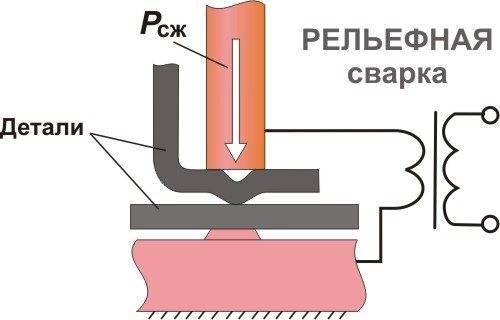

Рельефная сварка

Контактная рельефная сварка осуществляется по тому же принципу, что и контактная, только перед работой края одной детали обрабатываются с помощью специальных инструментов или станков, образующих выступы. Деталь кладется сверху, выступами вниз. Выступы могут быть полукруглыми или продолговатыми. В месте выступа как раз и будет точка, формируемая аппаратом для контактной сварки. Вторая деталь остается неизменна, она кладется снизу.

Рельефный метод контактной сварки зачастую применяется при сборке автомобилей. Он очень сложен за счет необходимости формировать выступы и поэтому редко проводится в домашних условиях.

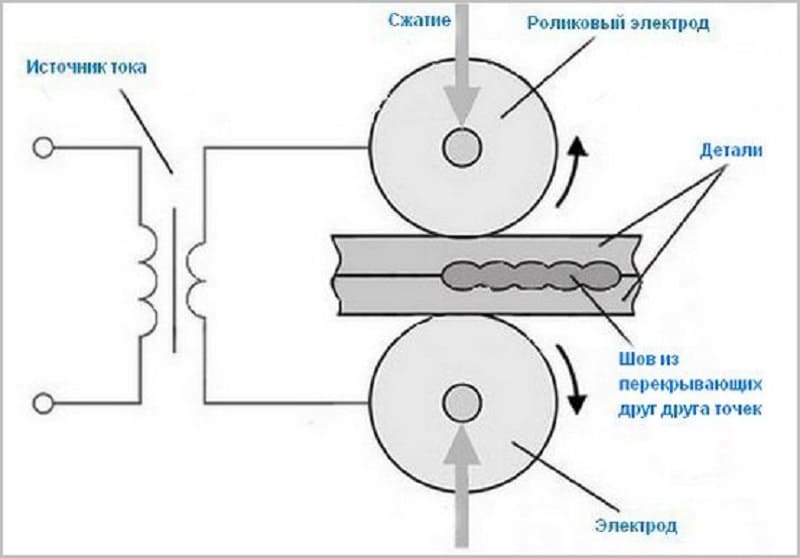

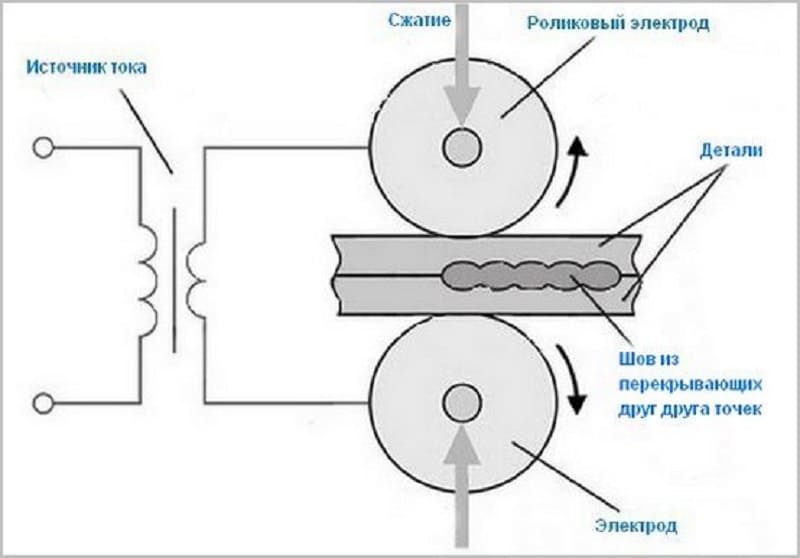

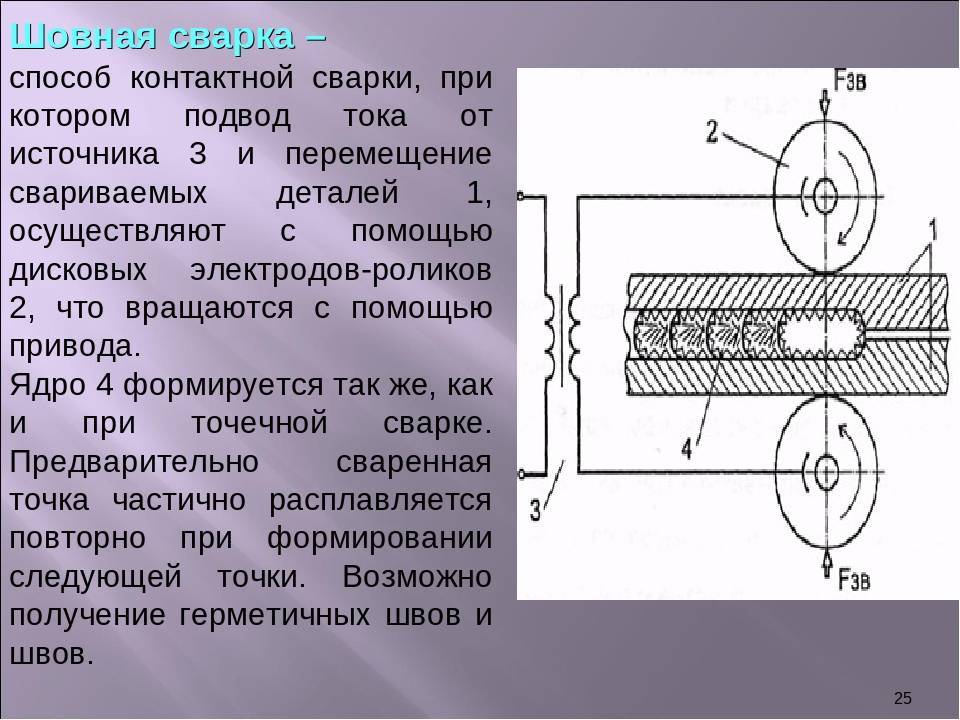

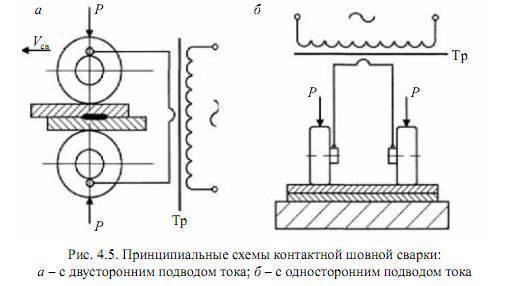

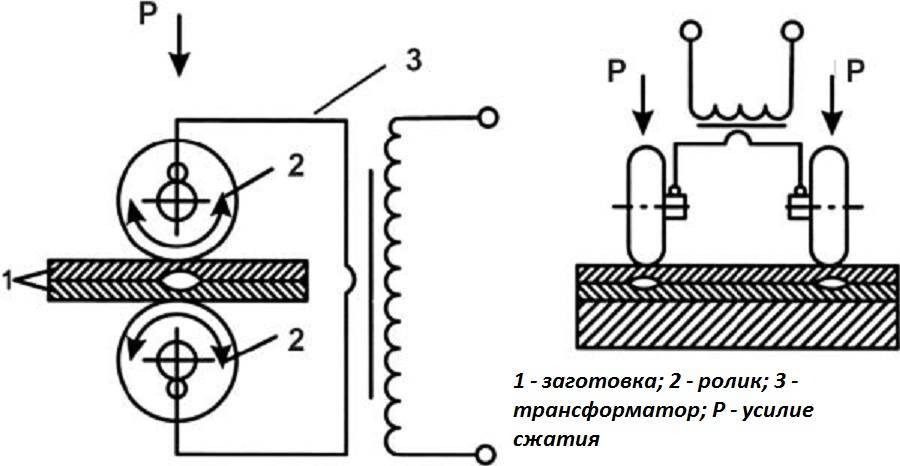

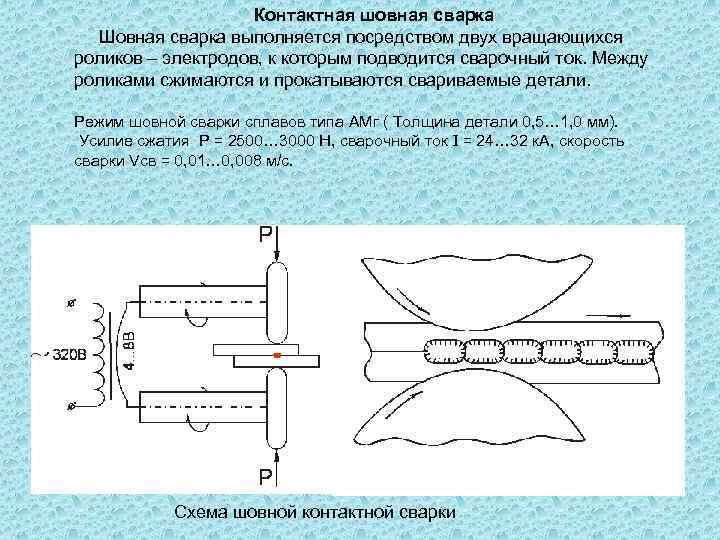

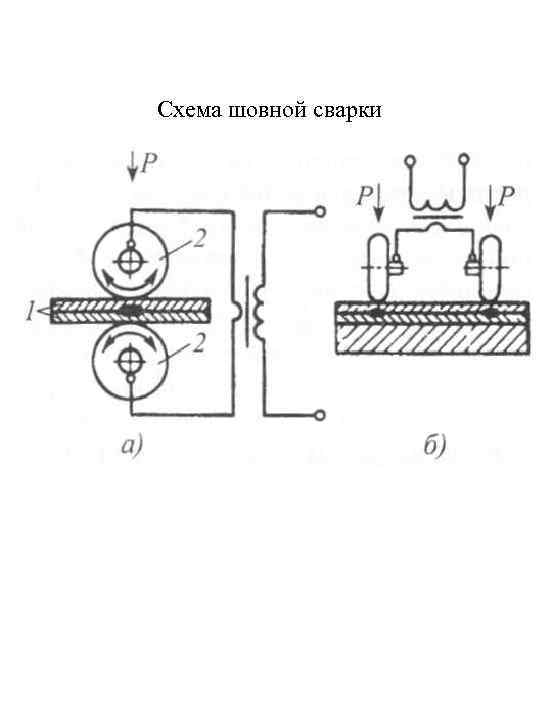

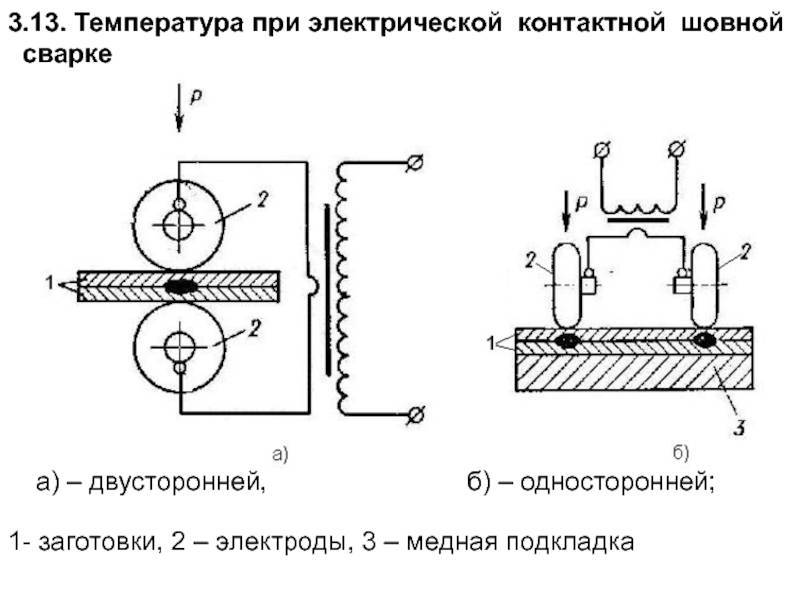

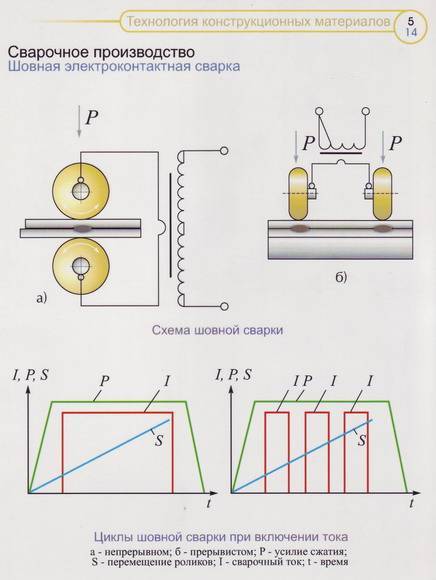

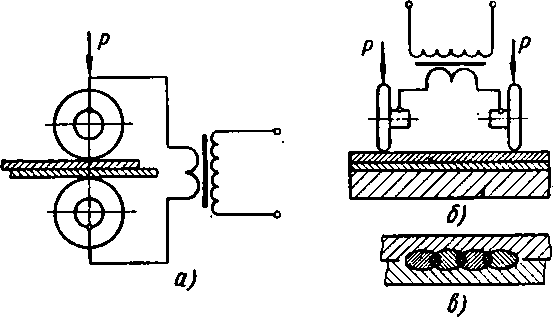

Шовная сварка

Шовная сварка несколько отличается от прочих типов контактной сварки. Здесь электроды роликовые, с их помощью металл не только прокатывается, но и сваривается. При этом сварное соединение выглядит, как при точечной сварке. Но точки перекрывают друг друга на несколько миллиметров, образуя шов, больше похожий на соединение, выполненное ручным способом с помощью покрытого электрода.

Шовная сварка применяется при сварке тонких металлов до 3 миллиметров. Также шовная сварка отлично подходит для сварки герметичных изделий, например, баков и цистерн.

Стыковая сварка

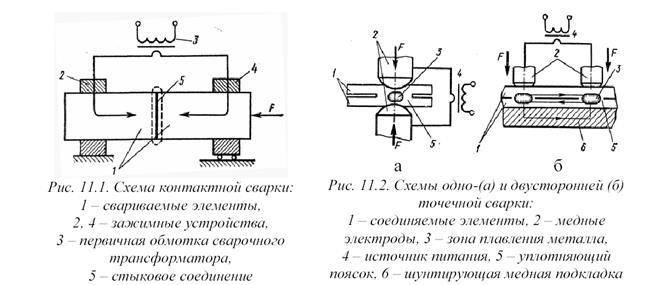

Стыковая контактная сварка также использует тепло и давление, но в другой плоскости. Шов формируется не между верхним и нижним электродом, а посередине. Чтобы лучше понять суть, посмотрите на схему ниже.

Стыковая сварка делится на сварку с сопротивлением и с плавлением. При сварке с сопротивлением детали сначала стыкуют, затем сжимают под небольшим давлением, и только после этого к зоне шва поступает ток, который нагревает металл, размягчая его. Затем металл остывает и образуется соединение.

При сварке плавлением детали предварительно нагреваются до пластичного состояния и только потом соединяются с применением давления. Нагрев может быть либо постоянным, когда тепло поступает во время всего сварочного процесса, либо прерывистым, когда деталь нагревается интервалами. Прерывистый нагрев используются для экономии электричества. Также он полезен, если детали небольшие и тонкие, в таких случаях нет нужды использовать нагрев постоянно.

Внимательные мастера спросят, куда исчезает расплавленный металл? Ведь при других способах сварки при плавлении металл начинает окисляться, образуется шлак. А это создает дополнительные проблемы. Дело в том, что в контактной сварке ток обладает электродинамическим действием, поэтому он без труда выбрасывает расплавленный металл вне зоны сварки.

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

Точечная

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Во время применения рельефной методики происходит пластическая деформация свариваемого материала, что характерно для условий, способствующих формировке надёжного соединения, после окончательного затвердевания.

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности. Требуется предварительная обработка соединяемых деталей.

- При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов. Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

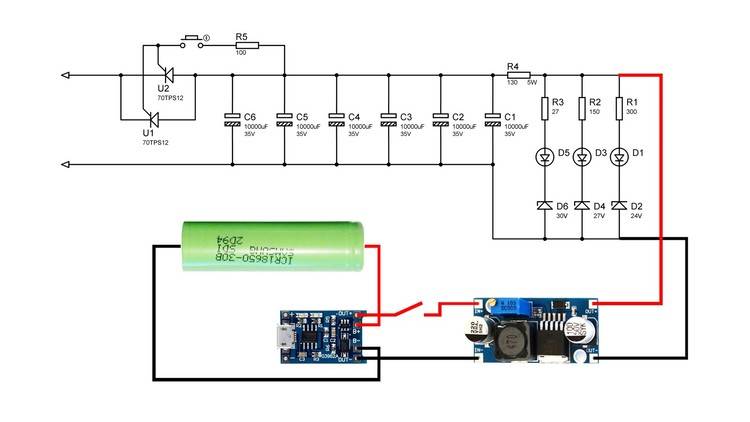

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

Схематическое изображение конденсаторной сварки.

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки — это комплекс элементов для решения технологических задач. В состав оборудования входит сама сварочная машина, средства механизации и автоматизации процессов сварки и систему управления всеми этими устройствами.

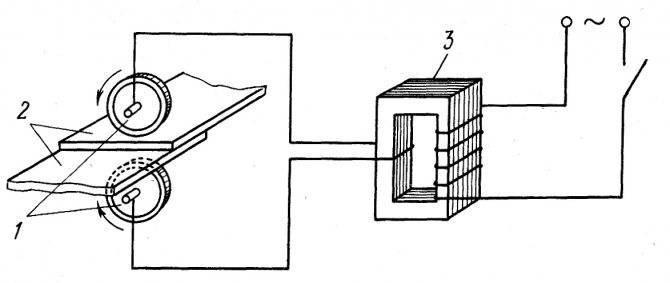

Схема машины для точечной сварки показана на рисунке выше. В составе машины две основные части. Первая — это механическая с элементами конструкции, которые обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель, аккумуляторы тока — батареи конденсаторов, инверторы — преобразователи частоты и т.д.) и вторичный контур с токоподводами — консолями, электродержателями и электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку, прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки, очерёдности выполнения операций, контроля и автоматической регулировки параметров технологического цикла, сбора и обработки информации о состоянии оборудования и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные (обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические, гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические и автоматические.

Электроды сварочных машин

Электроды сварочных машин — это весьма важный элемент, ведь именно от их стойкости зависит производительность точеной и, особенно, шовной контактной сварки. Основные требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых сплавов и подобных материалов это, прежде всего, тепло- и электропроводность. Среди предъявляемых требований также сопротивление пластическим деформациям при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В качестве электродных вставок применяют чистые тугоплавкие металлы — молибден и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов (Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы с высокой электропроводностью, для сварки жаропрочных сплавов — с высокой твёрдостью при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций и повышения производительности всего процесса используют различные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике также нашли широкое применение поддерживающие (выравнивающие) приспособления, при помощи которых можно сориентировать свариваемый узел относительно электродов или роликов сварочной машины. Примерная схема подобного приспособления показана на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной техники, в вагоностроении, в электронике, при производстве трубных заготовок и в других областях при массовом производстве.

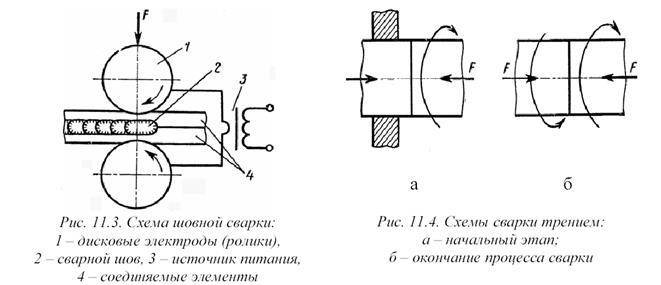

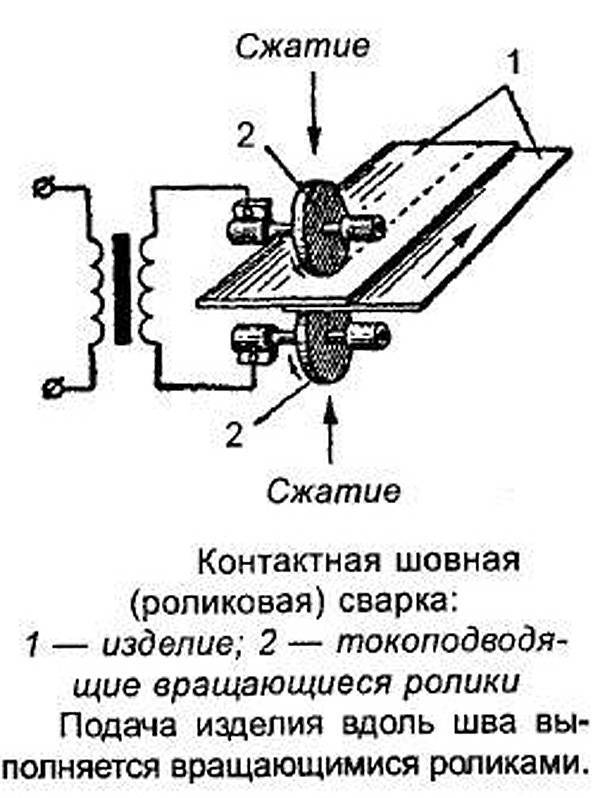

Общая информация

Контактная шовная сварка — метод соединения металлов, разновидность контактной сварки. Суть метода заключается в использовании двух вращающихся роликов-электродов. Они формируют неразъемное соединение, состоящее из множества сварных точек. Точки могут частично перекрывать друг друга для большей герметизации шва.

Возможно, вы слышали также термин «контактная роликовая сварка». Многие новички часто спрашивают, чем роликовая сварка отличается от шовной. Ответ: ничем. Это одна и та же технология, которая имеет два названия. Поэтому допускаются оба. Можете называть такой метод как роликовым, так и шовным. Суть от этого не меняется.

Также существует конденсаторная контактная сварка, которую порой называют импульсной. Она считается разновидностью шовной (или роликовой) сварки. Выше мы упомянули, что при шовной сварке используются вращающиеся ролики-электроды. Это действительно так, но оборудование состоит не только из роликов, а еще из целого комплекса механизмов и систем. Поэтому такой аппарат принято называть станком для роликовой сварки.

Суть технологии крайне проста: металлическую деталь устанавливают между двумя роликами, которые затем прокатываются по металлу. При этом они не только сжимают, но и сваривают обе детали. Сварка осуществляется за счет прохождения тока через ролики и нагрева металла. Все это происходит одновременно. Как вы понимаете, с помощью такой технологии можно сварить только очень тонкие листы металла. Максимальная толщина, с которой справится станок — 3 миллиметра. Ролики, применяемые в станках для шовной сварки, не простые. Ведь они не просто прокатывают и сжимают металл, а еще и выступают в роли электродов. Поэтому необходимо правильно подбирать их. В продаже существуют ролики различных диаметров. Мы рекомендуем диаметр от 150 до 20 сантиметров. У роликов меньшего диаметра обычно больший износ и меньший срок службы

Также обратите внимание, из какого металла изготовлен ролик. Оптимальный материал — медь и различные типы бронзы

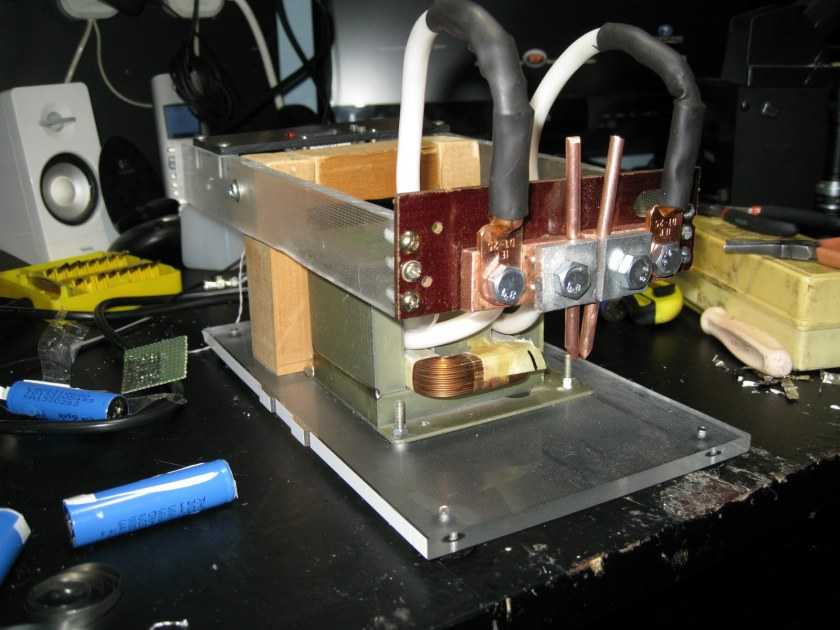

Сборка готовой конструкции

Перед монтажом наружной части контактного сварочного аппарата необходимо провести вторичную обмотку извлеченной катушки (несколько витков проводом с достаточным сечением). Далее ведут работу согласно инструкции, как сделать точечную сварку своими руками:

Следующим этапом готовят электроды, которые могут иметь самую различную конфигурацию. Зависит форма, размеры и диаметр наконечника от назначения сварочного агрегата, размеров и формы скрепляемых деталей.

При решении изготовить электроды своими руками, следует воспользоваться ГОСТами, которые регулируют все требуемые параметры. В случае отсутствия опыта работы на токарном станке детали для подачи электрических разрядов можно приобрести в магазине.

Готовые, отшлифованные электроды приваривают к выведенным проводам. При выводе проводов следует проверять качество и правильность прокладки рабочих кабелей (используя вольтметр). Особенно, актуален данный вопрос для усиленных трансформаторов.

При сборке трансформатора обязательно монтируют конденсаторы, а на корпус выводят кнопки регулировки скорости и времени подачи электрического разряда. Подобный принцип позволяет регулировать процесс сварки деталей, не допуская перегревания металла и образования грубых швов.

Обратите внимание!

Штукатурка стен своими руками — как это сделать ровно и гладко? Учимся с экспертами с фото описанием!

Отопление в частном доме своими руками: как отопить дом, дачу и квартиру. Основы, нормы и правовое обеспечение

Монтаж сайдинга своими руками пошаговая инструкция как установить внешнюю ПВХ отделку

Следующий шаг – это монтаж и сборка корпуса. Электроды «одевают» в корпуса ручек-зажимов, позволяющих надежно фиксировать обрабатываемые поверхности.

Трансформатор также прячут в корпус, внутренняя поверхность которого обязательно обрабатывается антикоррозийным составом. Также наличие корпуса позволяет защитить центральную деталь от попадания пыли, искр, грязи и влаги.

Обработке антикоррозийными составами следует подвергнуть и все другие детали для сборки конструкции. Качество и срок эксплуатации изделия напрямую зависит от оптимального подхода к работе.

Окончательное формирование наружного контура зависит от пожеланий и умений мастера, его приспособленности к работе с инструментом (учитывается охват ладони, удобство удерживания аппарата в руке, общий вес конструкции и предполагаемая длительность проведения ремонтных работ). В работе поможет схема сборки точечной сварки из микроволновки своими руками.

Контроль качества сварных соединений

Контроль качества сварки при шовной и точечной контактной сварке имеет особо

важное значение, поскольку процесс протекает очень быстро и характер формирования

соединения скрыт от внешнего наблюдения. К образованию таких дефектов в сварном

шве, как непровары, могут приводить различные факторы

Это и состояние поверхностей

деталей и электродов, качество сборки, непостоянство режимов сварки. Кроме непроваров,

при сварке могут возникать горячие трещины, выплески металла и раковины.

Наибольшую опасность представляют непровары, они существенно снижают эксплуатационные

характеристики соединения, такие как прочность и герметичность. Наружные и внутренние

выплески металла ухудшают внешний вид изделия и могут засорять магистрали. Трещины

и раковины могут влиять, в основном, на герметичность и, в меньшей степени на

прочность, поскольку находятся вне зоны наибольших рабочих напряжений.

При контактной сварке обычно применяют комплексный контроль соединений, начиная

с контроля оборудования, приспособлений, состояния поверхностей деталей и электродов,

проверки качества сборки и заканчивая контролем самого сварного соединения.

Контроль готового сварного соединения достаточно сложная задача при контактной

сварке. Для этого применяется радиографический

метод контроля рентгеновскими лучами. С помощью этого метода

неразрушающего контроля хорошо выявляются трещины, раковины, выплески.

Частые виды брака при нахлесточном шве

При сварке этим способом иногда появляются такие недостатки:

- Непровары – недостаточность заполнения шва расплавом. Такой дефект уменьшает прочность шва. Они возникают из-за слабости тока, слишком высокой скорости сварки.

- Подрезы – канавки, идущие вдоль стыка. Возникают из-за удлинения дуги, расширения сварочной ванны, недостаточного прогрева металла.

- Прожоги – сквозные дефекты. Отверстия появляются при низкой скорости сварки, неправильном выполнении одностороннего скоса кромки, высокой силе тока.

- Поры – пустоты, располагающиеся по всей длине шва. Появляются при разрушении защитного газового облака.

Разновидности дефектов сварных швов

Большинство дефектов устраняют путем повторной сварки с установкой правильных параметров работы аппарата.

Общая информация

Контактная шовная сварка — метод соединения металлов, разновидность контактной сварки. Суть метода заключается в использовании двух вращающихся роликов-электродов. Они формируют неразъемное соединение, состоящее из множества сварных точек. Точки могут частично перекрывать друг друга для большей герметизации шва.

Возможно, вы слышали также термин «контактная роликовая сварка». Многие новички часто спрашивают, чем роликовая сварка отличается от шовной. Ответ: ничем. Это одна и та же технология, которая имеет два названия. Поэтому допускаются оба. Можете называть такой метод как роликовым, так и шовным. Суть от этого не меняется.

Также существует конденсаторная контактная сварка, которую порой называют импульсной. Она считается разновидностью шовной (или роликовой) сварки. Выше мы упомянули, что при шовной сварке используются вращающиеся ролики-электроды. Это действительно так, но оборудование состоит не только из роликов, а еще из целого комплекса механизмов и систем. Поэтому такой аппарат принято называть станком для роликовой сварки.

Суть технологии крайне проста: металлическую деталь устанавливают между двумя роликами, которые затем прокатываются по металлу. При этом они не только сжимают, но и сваривают обе детали. Сварка осуществляется за счет прохождения тока через ролики и нагрева металла. Все это происходит одновременно. Как вы понимаете, с помощью такой технологии можно сварить только очень тонкие листы металла. Максимальная толщина, с которой справится станок — 3 миллиметра.

Читать также: Опрессовка витой пары 8 проводов

Рельефный метод

Рельефная сварка нередко применяется в автомобильной промышленности для соединения кронштейнов с листовыми элементами (в частности, рельефным способом крепятся скобы к автомобильному капоту и дверные петли к кабине), а также для фиксации стандартных крепежных изделий — шпилек, болтиков, гаек.

Вне зависимости от типа сварки, поверхности заготовок необходимо очищать от грязи, коррозии, горюче-смазочных материалов. Однако рельефная сварка требует дополнительной подготовки изделий. На них должны быть сделаны с помощью спецоборудования достаточно сложные по форме (допустим, круглые или продолговатые) выступы.

![Контактная сварка [аппараты и машины, электроды, видео]](https://labequip.ru/wp-content/uploads/3/9/2/392859d7901fa66a6ad91f1ee52ce875.jpeg)