Особенности работы с профильной трубой

Профтруба производится из углеродистой или нержавеющей стали путем литья с последующей формовкой. По сути, она является особым видом металлопроката, сечение которого варьируется в широком диапазоне значений: от 10 до 500 мм. Это дает возможность выбрать оптимальную по размерам трубу для конкретной работы с учетом предполагаемой нагрузки.

Трубный прокат представляет собой особую категорию металлопродукции, которая востребована в создании легких и прочных металлоконструкций по чертежу или без. Основным преимуществом материала является:

- небольшой вес, что позволяет минимизировать издержки на создание, транспортировку и монтаж конструкции;

- большой выбор размеров и сечений;

- стандартные размеры типовых изделий. Их торцевание и стыковка не вызывает особых сложностей;

- унифицированная толщина стенок;

- ровная и гладкая поверхность снаружи и внутри.

Сваривание профтрубы стало основой изготовления поликарбонатных теплиц, декоративных опор для заборов, гаражей, ворот, навесов; а также разного рода коммуникационных магистралей.

Приступая к свариванию профильных труб следует ознакомиться с особенностями работы с таким материалом. В противном случае не стоит рассчитывать на отменный результат. А исправлять ошибки придется методом проб, что забирает время и требует дополнительных вложений.

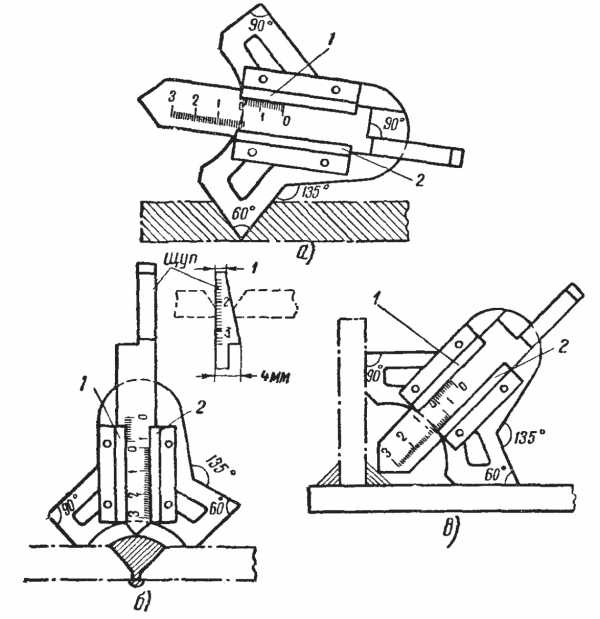

Виды магнитных угольников

Сварочные магниты могут различаться как по форме, так и по принципу работы:

- Струбцина – это гибкий угольник с углами, которые можно регулировать. Отличное подспорье, помогающее произвести детали любой сложности.

- Простой сварочный угольник с фиксированными углами и постоянным магнитом.

- Отключаемые магниты для сварки – великолепное техническое решение для удобства работы: после проведенной сварки можно отключить их действие, держатели «отлипают» самостоятельно, что позволит снять фиксаторы без усилий и какой-либо деформации.

- Универсальные магнитные угольники для сварки с несколькими стандартными углами – еще одно прекрасное технологическое решение для выполнения разнообразных работ самой разной сложности.

- Угольники с разной мощностью действия. Понятно, что крепежа массивных заготовок нужны мощные по действию фиксаторы, равно как и для мелких работ, требующих ювелирной точности, они должны быть компактными и по размерам, и по мощности притяжения.

- Трехкоординатные и четырехгранные угольники с применением цилиндров и ферритных жаропрочных магнитов для работ в сложных температурных условиях и с заготовками разных габаритов и веса.

Описание кондукторов для сварки — что это такое, где и как используется

Сварные работы в цеху – это вам не сварка « на коленке» в гаражном боксе. Там, как и дома в огороде сойдут инвертор и электроды «в рассыпуху». Но в заводских условиях картина совсем иная.

Спецтехнологии и высокоточные приспособления выводят сварку на другой уровень.

Они обеспечивают работу сварщика в соответствии с техникой безопасности, а сам процесс протекает быстрее

Это важно, где объем определяет доход работодателя. Охарактеризуем подробней одного из молчаливых помощников сварщика

Называется кондуктором, но сам не варит. Помогает, чтобы сварка прошла без сучка и задоринки. Как и что надо сделать, чтобы сработать без изъянов?

- Общая характеристика

- Предназначение

- Правила обращения

- Заключение

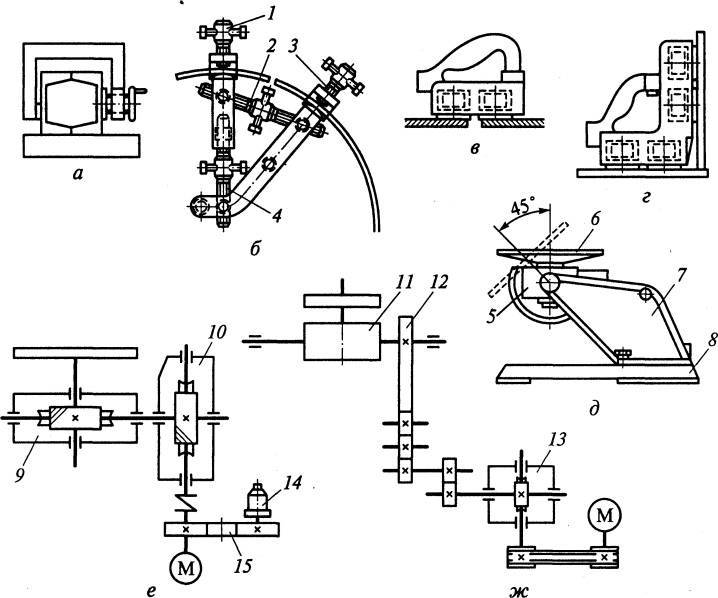

Сборочные и сварочные стенды

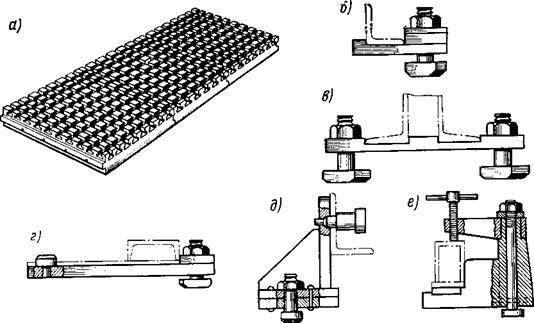

Стенды, стеллажи и плиты — простейшие устройства для укладки и фиксации в удобном для сварки положении собранных под сварку изделий.

Стеллаж для сборки и сварки

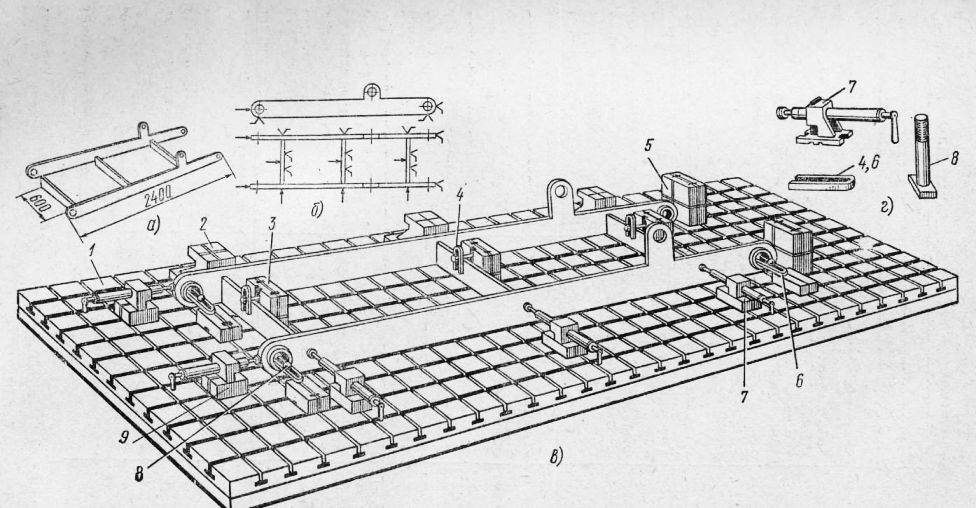

Сборочные стенды представляют собой конструкции с базовой поверхностью, на которой производится сборка и сварка изделий. При ручной сварке часто применяют универсальные сборочно-сварочные плиты с пазами для различных крепежных устройств или стеллажи.

Стенды и приспособления, в которых совмещены операции сборки и сварки, бывают стационарными, передвижными и накладными.

Различные балки собирают и сваривают на козлах такого стеллажа, установленных на небольшом расстоянии друг от друга по всей длине, или на универсальном стенде, состоящем из ряда неподвижных стоек 2, к которым крепятся, в зависимости от конфигурации балки, сменные опоры 1.

Схема универсального стенда для сварки балок: 1 — опора; 2 — стойка; 3 — сварочный трактор.

Перечисленные стенды относятся к беззажимным приспособлениям. К ним относятся столы для сварки сравнительно мелких деталей и плиты. Стенд или стол подключаются, как правило, к источнику питания дуги и обеспечивают подвод тока к свариваемому изделию.

Если изделие подается на сварочную установку в собранном виде, то эта установка должна иметь устройства для укладки и фиксации изделий в удобном для сварки положении. В таких случаях могут быть применены универсальные или специализированные стенды. Универсальное приспособление для сварки рамных конструкций содержит ряд плит с пазами, в которые в зависимости от конфигурации свариваемого изделия крепятся различные упоры, фиксаторы и зажимы. Такие стенды снабжают набором универсально-наладочных приспособлений, которые могут фиксироваться в различных сочетаниях в пазах базовых плит. Для сборки и сварки аналогичных конструкций могут также применяться специализированные стенды для определенных изделий. Они снабжены плитой, на которой укреплен ряд постоянных фиксаторов, определяющих взаимное положение собираемых под сварку деталей. Примером универсальных стендов для сборки и сварки плоских листовых конструкций могут служить электромагнитные стенды. На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений — отрицательное влияние магнитного поля на сварочную дугу в процессе сварки.

Кондуктор — сборочно-сварочное приспособление, снабженное упорами, гнездами, крепежными приспособлениями, дающее возможность вести сборку и сварку изделий в наиболее удобном положении. Кроме того, в состав стендов и приспособлений входят устройства для удерживания ванны расплавленного металла и флюса в зоне сварки, для формирования ша и т.д. Механизированная сварка чаще всего выполняется в сборочно-сварочных или сварочных кондукторах. В этих приспособлениях элементы кондуктора не мешают движению сварочного автомата; сам кондуктор может наклоняться, придавая шву положение удобное для автоматической сварки.

Примеры сборочно-сварочных кондукторов

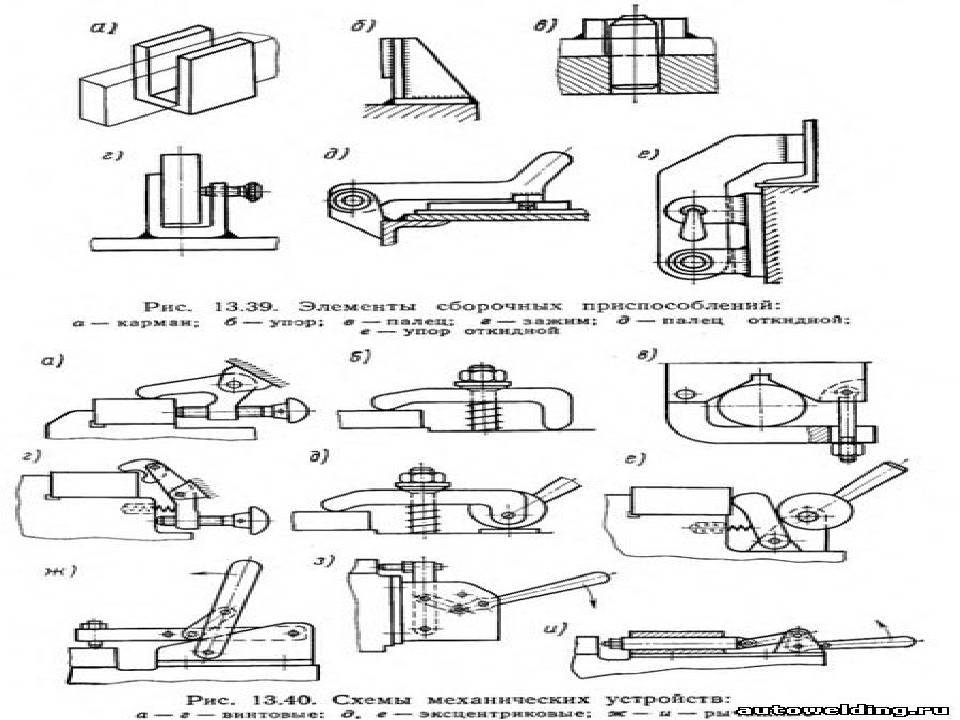

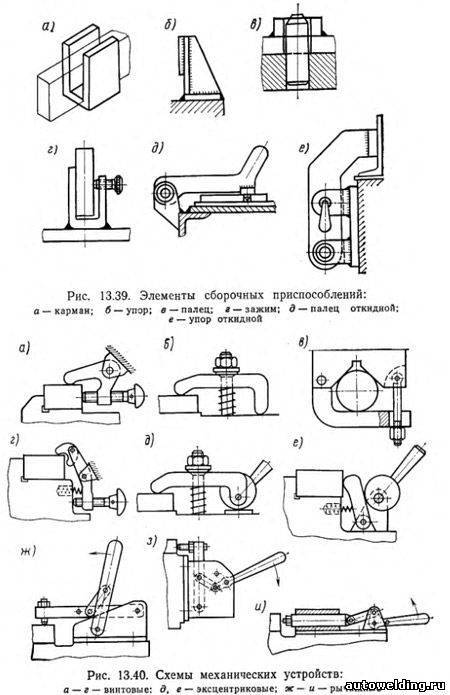

Фиксаторы — элементы, определяющие положение свариваемых деталей относительно всего приспособления (стенда, стеллажа, кондуктора и т.п.). К фиксаторам относятся: упоры (постоянные, съемные, откидные), установочные пальцы и штыри (постоянные, съемные), призмы (жесткие и регулируемые) и шаблоны.

Съемные упоры применяются в настраиваемых по типу деталей приспособлениях или при сварке деталей, съем которых невозможен из-за упоров. В последнем случае предпочтение заслуживают откидные быстродействующие упоры. Как правило, упоры служат и опорными базами, а в некоторых случаях могут служить одновременно шаблонами для приварки сопряженных деталей. Они могут быть силовыми (ограничивающими) и направляющими (ненагруженными).

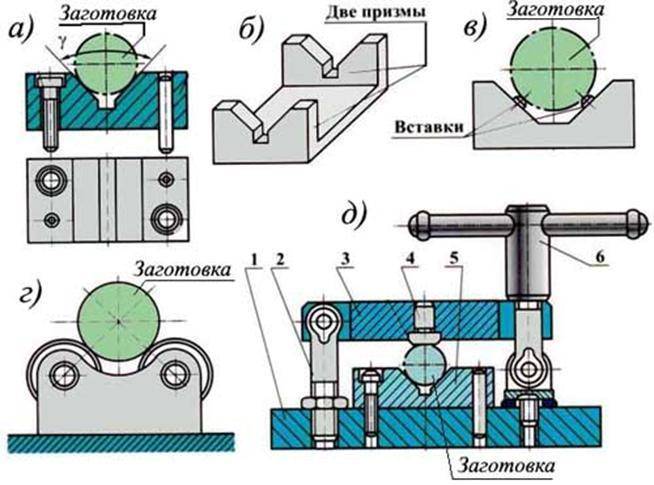

Фиксаторы в виде пальцев или штырей обеспечивают точную установку деталей и применяются в деталях с обработанными поверхностями. Призмы, регулируемые и нерегулируемые, применяют для сварки труб, профилей и т.п.

Шаблоны предназначены для; фиксирования устанавливаемых при сборке деталей по сопрягаемым деталям узла или по каким-либо опорным контурам изделий. В этом случае само изделие является несущим элементом приспособления.

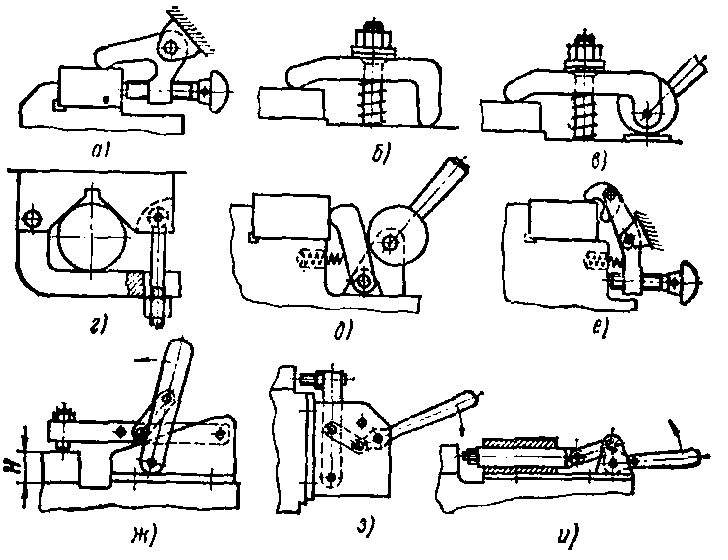

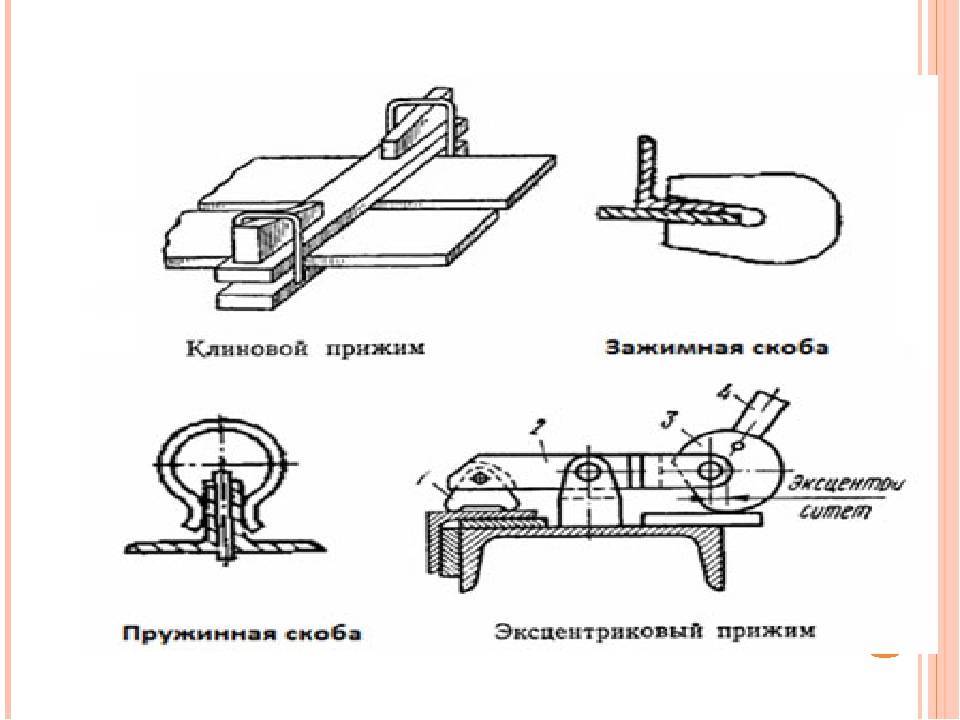

Прижимы — элементы приспособлений, обеспечивающие прижим деталей друг к другу, к фиксаторам или несущим поверхностям приспособлений. Прижимы бывают механические пневматические, гидравлические и магнитные.

Механические прижимы конструктивно просты и поэтому наиболее распространены.

Наряду с механическими прижимами применяют также пневматические, гидравлические и магнитные прижимы.

Точечная

Точечная контактная сварка представляет собой соединение деталей контактным способом в отдельных ограниченных зонах контакта, называемых сварными точками. Точечную сварку используют в работах с тонкими листами металлов, чаще всего стали и ее сплавов, а также листовым прокатом титана и алюминия, сварке пластин из магниевых и медных сплавов, применяемых в авиа- и судостроении, приборостроении, в автомобильной промышленности, производстве изделий бытового предназначения и т.п.

Для точечного способа соединений ГОСТ 15878-79 «Контактная сварка…» допускает небольшие толщины соединяемых заготовок – от 0,3 до 6,0 мм. Однако при использовании специального оборудования может выполняться монтаж стальной стержневой конструкции из арматуры диаметром стержней от 16 до 22 мм.

Точечный метод является наиболее распространенным способом КС, на его долю приходится порядка 80% всех соединений, выполненных контактной сваркой.

На рис. ниже приведена принципиальная схема точечной сварки и показан сварочный аппарат для выполнения сварочных операций точечным методом.

При точечной КС свариваемые детали (поз. 2 на рис. 4) соединяются внахлест. Детали размещаются между двумя медными электродами, один из которых выполняет функцию прижимного электрода (поз. 1), другой – опорного электрода (поз. 3). После поджатия электродов усилием Р через них пропускается электроток от трансформатора (поз. 4) или другого источника электроэнергии. Образовавшаяся сварная точка по характеру аналогична механической заклепке и не уступает ей в надежности соединения.

В зависимости от схемы расположения электродов различают следующие виды точечной КС (см. рис. ниже):

- поз. (а) — двустороннюю точечную сварку, при которой обе детали (1 и2 на схеме а) прижаты между вертикальными электродами;

- поз. (б) – одностороннюю точечную сварку, характеризующуюся фиксацией обоих электродов на верхней детали 3, уложенной поверх детали 4. Медная подкладка 5 предусмотрена для увеличения силы тока, нагревающего зону контакта.

Схемы односторонней и двусторонней точечной КС.

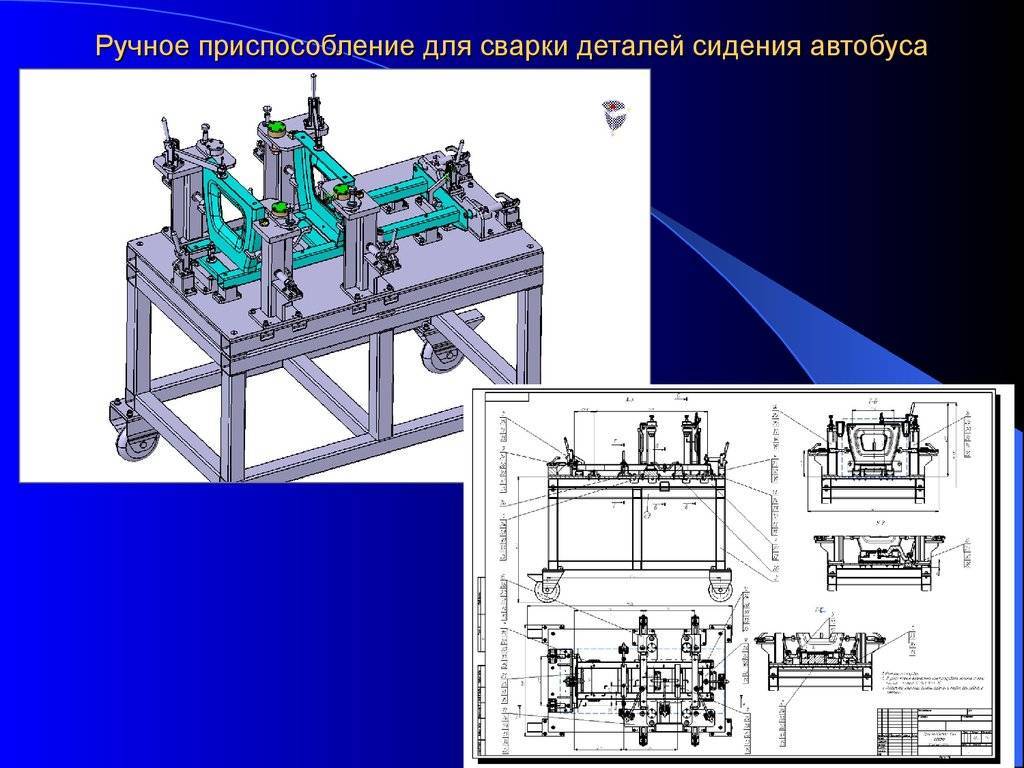

Как сделать кондуктор для сварки

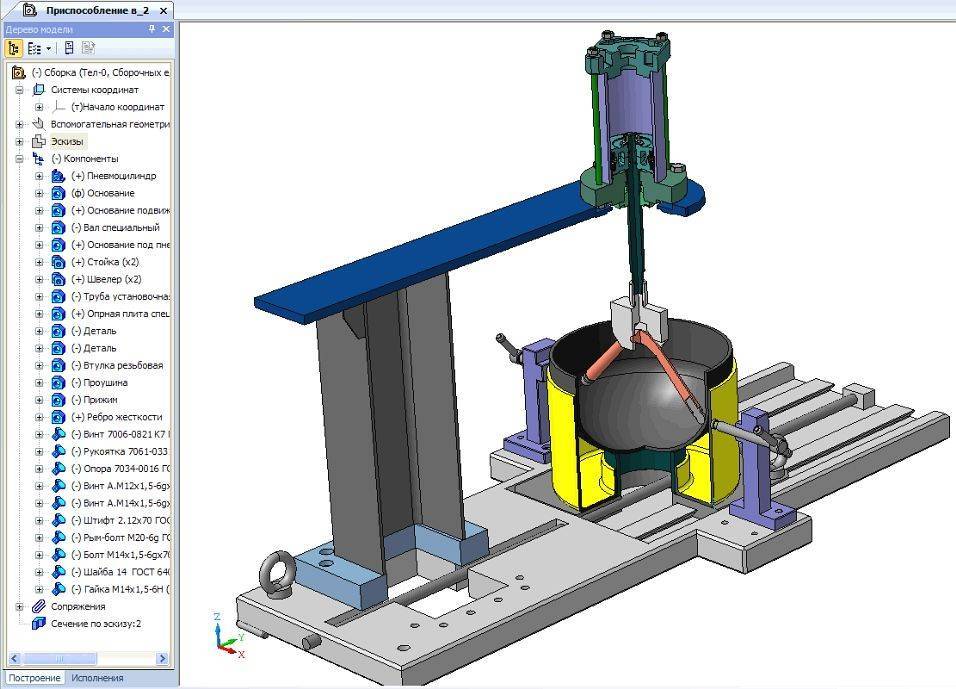

Как сделать кондуктор для сварки 3D привет всем! Сегодня поговорим о том как спроектировать и сделать кондуктор для сварки или другими словами сварочное приспособление. Когда передо мной в первый раз встал вопрос о проектировании сварочного кондуктора — я был в легком шоке, что? Куда? Как лучше? Начал искать и читать литературу, впитывал и изучал любую информацию, которая мне попадалась о сварочных кондукторах. Но информации было не особо густо, тем более практических рекомендаций. На тот момент я рад был хотя бы посмотреть на то, как выглядит кондуктор для сварки. И хотя для различных конфигураций сборок нужны различные кондукторы, но главные требования, которым должны удовлетворять все кондукторы — следующие: 1.Кондуктор должен обеспечивать нужное и быстрое ориентирование всех сборочных единиц, без необходимости в выверке. 2.Все детали, подлежащие сварке, должны быстро и надежно фиксироваться от перемещений. 3.Расплавленный металл не должен попадать на базовые поверхности узлы зажима — чтоб исключить заклинивание зажимных устройств. 4.После сварки (прихватки) изделие должно легко извлекаться из кондуктора. Конечно, если партия изделий, которые нужно изготовить с применением сварки небольшая, то сварочный кондуктор (сварочное приспособление) не нужно. Вполне можно обойтись линейкой и струбцинами. В крайнем случае можно сделать простой шаблон из жести по форме сборки и выставлять сборочные единицы по нему. Если партия изделий большая, то уже лучше будет спроектировать специальный кондуктор. Он должен содержать как установочные (по которым будет осуществляться базирование) так и закрепляющие узлы (которые будут фиксировать сборочные единицы от случайного сдвига или перемещения от ударов сварочного электрода) Установочными узлами обычно выступают шлифованные поверхности, закаленные штифты (пальцы) или призмы (для цилиндрических деталей). Для закрепления обычно используют резьбовые, рычажные либо эксцентриковые соединения, которые дают возможность надежно затянуть и обездвижить детали. Для закрепления деталей так же могут применяться переменные или постоянные магниты. В целом, кондуктор для сварки (сварочное приспособление) должен избавлять рабочего от трудоемкого процесса выставления и выверки деталей в нужное положение. Работник должен только вставить сборочные единицы по местам и затянуть крепеж. Затем произвести процесс сварки (прихватывания), раскрепить изделие и легко извлечь узел из кондуктора. Кстати, мой первый спроектированный кондуктор обеспечивал все вышеперечисленные требования, кроме легкого извлечения и мне пришлось выслушать много нехороших слов от сварщика, который работал на том кондуктора

Первый кондуктор — комом, короче))) В последующих сварочных кондукторах я стал уделять процессу извлечения должное внимание и проблема не повторялась. Простое сварочное приспособление можно собрать из универсальных плоско-параллельных блоков УСП, винтов и штифтов

Для увеличения производительности рабочего, сварочный кондуктор можно механизировать — поставить для закрепления деталей пневматические или гидравлические цилиндры, а управление ими завязать на ножные педали. Педальное управление даст значительный выигрыш и значительно поднимет норму выработки рабочего за смену при крупносерийном производстве. —— https://blog.vam3d.com/?p=636 Виталий Сыроед Блог инженера конструктора для тех, кто думает

Конструктивные особенности кондуктора для рам «СЛОТ-СТОЛ»

Кондукторы универсальны в применении и подходят для сборки, сварки вручную и модель 4500 может быть приспособлено для роботизированной сварки. Кондуктор для сварки тяжелых рам может быть оснащен электромоторным приводом вертикального поворота со скрыто расположенными подшипниками качения в направляющих профилях. Кондукторы для сварки рам дают возможность быстро и с точным соблюдением прямых углов выставлять длину и ширину различных рам и сваривать их со всех сторон. Углы рам расположены на специальной оснастке и доступны для сварки с верхней и нижней сторон. Передний левый зажимной угол образует 0- пункт осей Х и Y. Левая траверса фиксируется и одна или несколько траверс передвигаются с помощью двойного зубчатого ременного привода. Для установки размеров рамы могут применяться цифровые счетчики.

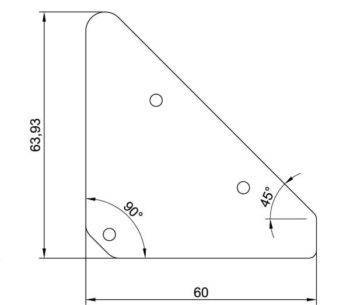

Применение зажимных углов

Для соединения, сборки и сварки деталей рамных конструкций под прямыми углами используются специальные зажимные углы

Крепежные элементы с шпиндельным зажимом устанавливается в непосредственной близости от наносимого сварочного шва, благодаря чему определенные неровности в пределах шва могут быть осторожно устранены. Передний левый зажимной уголок образует 0- пункт осей Х и Y

Зажимные углы (по x- и y-осям) передвигаются параллельно и могут быть совмещены с цифровым счетчиком или расстояния могут отмеряться по рулетке вручную.

Стенды для сварки и сборки

Для соединения деталей используют стенды нескольких типов:

- плоские плиты;

- стеллажные системы для изготовления объемных металлоконструкций;

- кондукторы и шаблоны;

- устройства для удержания деталей в требуемом положении при сварке.

Стеллажи и плиты

Для соединения плоских заготовок используют плиты, собранные из отрезков стального профиля. Верхняя кромка направляющих образует плоскую поверхность. Детали фиксируют с помощью сменных или жестко прикрепленных к основанию упоров.

Оснастку разделяют на стационарную, переносную и накладную (устанавливается на рабочие столы или станины). Стеллаж отличается применением наклонных поверхностей со сменными опорами. Он изготовлен из стального профиля, позволяющего подключить питание от сварочного трансформатора.

Алгоритм использования стеллажа при сварке Т-образной балки из плоских заготовок:

- Установить упоры в требуемом положении и установить элементы под необходимым углом.

- Пройти линию стыка сварочным трактором или полуавтоматом.

- Перевернуть конструкцию и оформить шов с другой стороны.

Кондукторы

Приспособление состоит из рамы (с упорами и крепежными элементами), установленной на качающейся оси. Кондуктор позволяет установить детали в требуемом положении.

Затем оператор сваривает металлоконструкцию, изменяя угол установки. Предусматривается устройство для удержания ванны расплавленного металла и флюса в зоне проведения работ. Это позволяет получить прочный шов без разрывов и внутренних пустот.

В этом случае вспомогательные узлы не должны препятствовать движению оборудования.

Изменение угла наклона производится вручную или электрическим приводом. Оснастка используется при серийном производстве сварных конструкций. В кустарных условиях кондукторы встречаются редко.

Фиксаторы

Для жесткого удержания деталей металлоконструкции в заданном положении используют съемные или стационарные фиксаторы, имеющие различную конфигурацию и способ крепления к рабочему столу.

Фиксаторы нужны для жесткого удержания деталей.

Например, при изготовлении продукции применяют съемные кронштейны, позволяющие учитывать различия в геометрических размерах заготовок.

Для соединения деталей с обработанными поверхностями используют жестко закрепленные или регулируемые призмы, а для серийного производства на стол устанавливают многоразовый шаблон, задающий очертания сварной конструкции.

Шаблоны

Представляют собой жестко установленные направляющие, удерживающие несколько деталей в требуемом положении. После сварки полученный узел снимают для механической обработки или установки дополнительных элементов с привлечением другой оснастки. Поскольку себестоимость изготовления шаблона выше, чем регулируемых упоров, то технология используется при серийном производстве или для сварки единичных нестандартных конструкций (цена оснастки закладывается в цену продукции).

Упоры

Откидные или фиксированные упоры удерживают детали от смещения в сторону, узлы используют в кондукторах и на стеллажах. Упоры принято разделять на ограничивающие (или силовые) и направляющие (не испытывают нагрузки от веса деталей). Кронштейны устанавливают на винтах (с возможностью перемещения по пазам, прорезанным в основании) или приваривают к стеллажу.

Упоры удерживают детали от смещения.

Прижимы

Прижимные пластины предназначены для удержания плоских или фасонных заготовок, имеют механический или силовой привод (гидравлический, электромагнитный либо пневматический).

Ручное приспособление состоит из скобы (приваренной к основанию или перемещающейся по направляющей прорези) и винта с рукояткой. После установки заготовок оператор затягивает прижим и приступает к сварке.

Процесс изготовления своими руками

Провести создание требуемой конструкции можно при использовании подручных инструментов. Среди особенностей проводимой работы отметим следующие моменты:

- Из приобретенных листов вырезаются прямоугольники шириной 4 см различной длины. После этого подготавливается две прямоугольные пластины. Первые элементы используются для создания основной части корпуса, другие для фиксации подвижной части. Металл предварительно очищается от ржавчины и других загрязняющих веществ.

- К основной струбцине приваривается специальный вспомогательный элемент, изготавливаемые из металлических пластин и уголков.

- Еще один лист из стали приваривается к меньшей стороне. Шайбы подобранного диаметра сваривают в одну болванку.

- Гайки нужно укладывать на ребро. За счет этого подвижный стержень располагается параллельно струбцине.

Изготовление самодельной струбцины

Сварочный шов должен идти снаружи. Подобная конструкция позволяет зафиксировать соединяемые элементы и обеспечить их неподвижность при проведении сварки.

Самодельные приспособления для сварки практически ни в чем не уступает покупным вариантам исполнения. Перед тем как приступить к выполнению работы по сборке прижимного или фиксирующего механизма нужно учесть то, каким образом оно будет использоваться и какими свойствами должно обладать.

Инновационное развитие в сфере сварочных технологий

Со временем методы работы совершенствовались и вносили такие инновационные способы работы, как с использованием лазера, ультразвука, теплового эффекта и т. д. Такие новшества помогают специалисту облегчить и ускорить процесс сборки деталей конструкции на стапели с дальнейшим их соединением.

Особой популярностью пользуются такие технологии, как:

- электронно-лучевая;

- термитная;

- плазменная.

Любая из них имеет свои недостатки, принципы работы и особенности, с которыми нужно ознакомиться до начала их использования.

Лучевая предусматривает работу с глубоким швом, до 20 см. Но только при определённом соотношении ширины соединения и глубины погружения лазера – 20 к 1. Всё это происходит в вакуумной среде. Поэтому эта технология практически не используется в домашних условиях, а наоборот только в сферах узкопрофильного производства.

Используя плазменный способ, применяется ионизированный газ, он проходит через два электрода с высокими сварочно-техническими характеристиками и играет роль дуги, но её возможности намного шире, чем обычной электронной. Об этом говорит то, что при использовании газа плавлению поддаётся металл с любой шириной. Также это позволит, если есть такая необходимость, разрезать его.

Термитную используют в случаях нанесения специальной смеси на контуры шва соединяемых деталей. Это происходит в процессе горения. Эту технологию часто используют при сварке ответственных металлоконструкций. Когда конструкция уже готова, термитная сварка используется для устранения различного рода брака, трещин и дефектов при помощи наплавки металла.

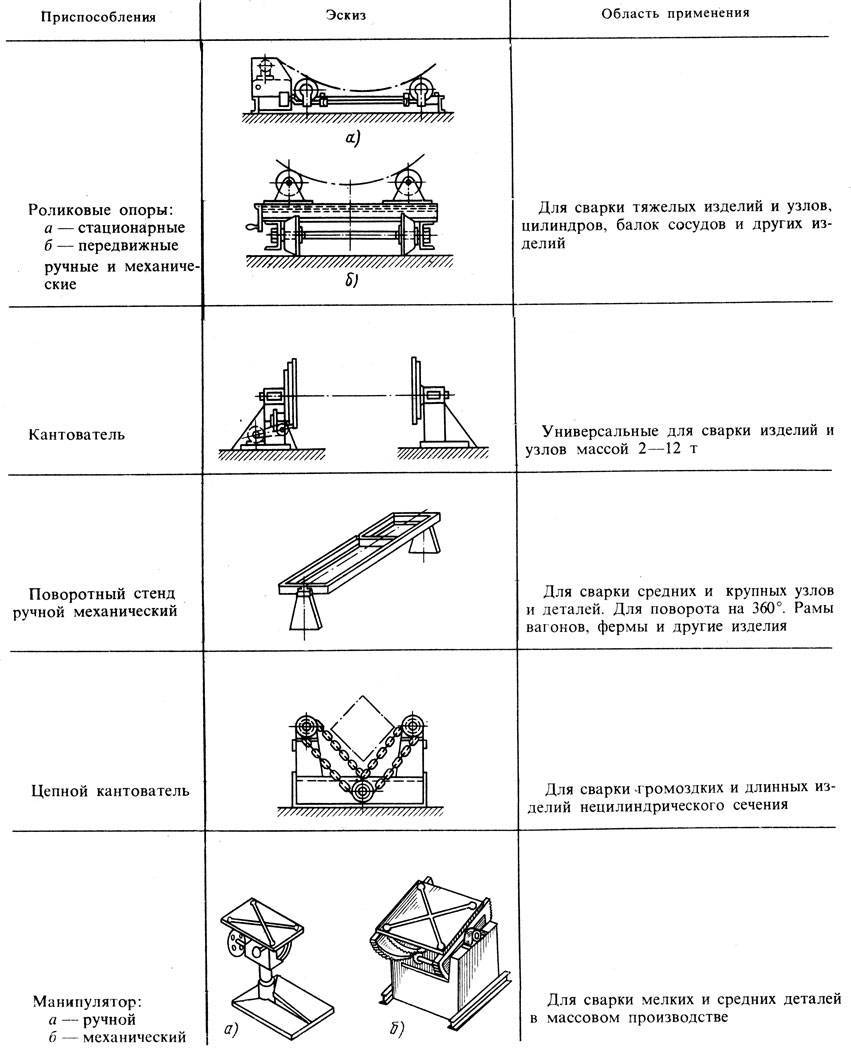

Дополнительное сварочное оборудование для автоматической сварки

Процесс автоматического режима сварки невозможно производить без применения специальных вспомогательных приспособлений, которые предназначены для сокращения технологического времени во время выполнения высокоточных операций в массовом производстве.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Применение вспомогательного сварочного оборудования широко используется на предприятиях, выпускающих детали и сборочные единицы из металла для машиностроительной, железнодорожной отрасли, в системе строительства и ЖКХ, в сельскохозяйственной отрасли и в быту.

Разновидности вспомогательных сварочных приспособлений и видов оборудования:

- трубные вращательные устройства;

- опоры роликовых исполнений;

- сварные колонны;

- сварочные кантователи;

- передвижные каретки к талям и тельферам;

- грузоподъемные приспособления;

- установки специального предназначения;

- механизмы для перекладки;

- автоматические устройства.

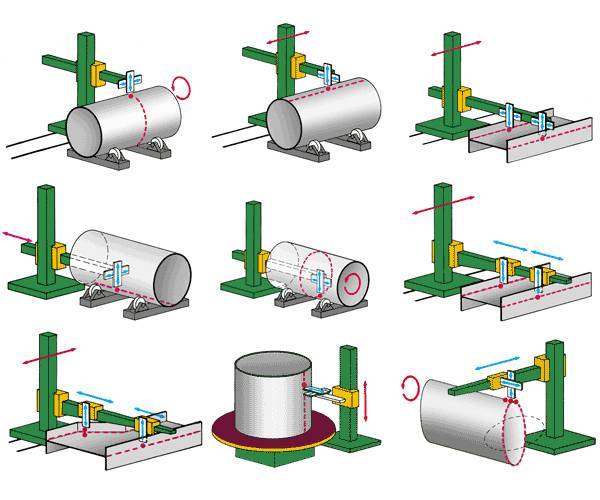

Сварочные вращатели – это устройства, в которых закрепленная деталь способна вращаться с определенной скоростью для исполнения некоторых видов сварочных швов. Такая простая конструкция часто используется в машиностроении. Она компактная, не тяжелая, оснащена пазами для фиксации заготовок, ручкой для наклонения детали, ножной педалью для пуска и остановки, аварийной кнопкой выключения.

Роликовые опоры применяются для изготовления наружных и внутренних швов при равномерном вращении деталей цилиндрового типа и различных труб. В комплектацию входят секция с приводом и без. В модель первого типа входят несколько опор роликового исполнения собственного привода вращения. Второй тип конструкции состоит из рамы, к которой прикреплены ролики механизма. Секции надежно фиксируются к напольной поверхности.

Колонны сварочные – применяются для надежной фиксации и перемещения деталей. В некоторых случаях используются вместе с опорными конструкциями роликового исполнения для создания удобства при нанесении сварочного шва. В состав устройства входят тумба, консоль, каретки, перемещающий привод, поворотные элементы и подъемные механизмы. В дополнительную комплектацию по желанию покупателя могут входить сварочная колонна и источник электрического питания.

Кантователи – устройства, предназначенные для установки деталей в удобное для сварки положение с помощью поворота их вокруг оси. На них крепятся изделия любой конфигурации. Функциональное назначение таких приспособлений – принудительное смещение центра тяжести деталей посредством применения ручного или механического привода. Большинство подобных механизмов осуществляют поворот груза на 90° или 180°, а в некоторых случаях с определенным угловым шагом. Кантование облегчает дальнейшие манипуляции с грузом в процессе его перемещения.

Передвижные каретки предназначены для перемещения в различных направлениях горелки, резака, шлангового держателя и сварочного аппарата относительно изделия. Они служат для упрощения технологичности и контроля параметров. Их перемещение производится по рельсовым направляющим, заранее установленным на участках. Это очень практичный способ использования вспомогательного оборудования.

Универсальные приспособления для сборки под сварку

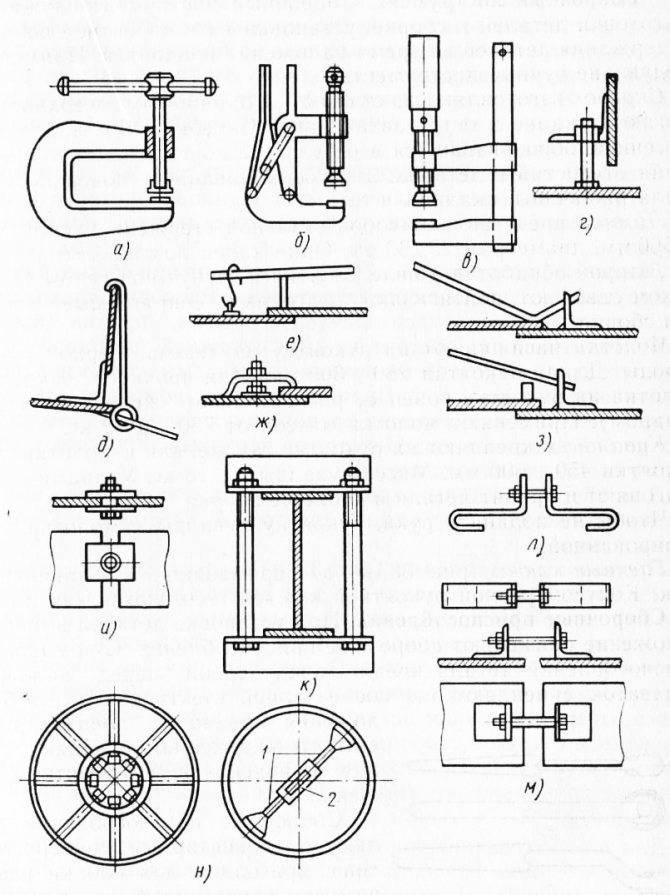

Универсальные приспособления для сборки, как правило, просты и выполняются переносными. Они не всегда обеспечивают необходимую точность и рассчитаны на проверку правильности сборки и установочных размеров.

Переносные зажимы предназначены для фиксации взаимного положения свариваемых деталей. Зажимные приспособления могут использоваться при сварке определенных деталей, а также при изготовлении узлов и конструкций. В этом случае ими оснащаются стенды, стеллажи и другое вспомогательное оборудование. Их изготовляют в виде струбцин и болтовых зажимов, позволяющих собирать детали любого профиля.

Для сборки под сварку изделий из листового проката применяют клиновые и зажимные скобы. Для фиксации тонких листов и коротких деталей из профильного проката служат пружинные зажимы.

| клиновая скоба | зажимная скоба | пружинная скоба |

Прихваты используют в основном при монтаже крупных конструкций. Отдельные элементы прихватов временно приваривают к собираемым деталям, а после сварки удаляют. Прихваты бывают жесткие и регулируемые.

Стяжки применяют для сближения кромок свариваемых деталей до заданных размеров. Наибольшее распространение нашли винтовые стяжки.

Стяжка с болтом и приваренными угольниками для сварки крупных конструкций из листового проката.

Стяжное приспособление с приваренными временными угольниками для сборки труб. Оно применяется ограниченно и только на трубах из углеродистых сталей.

Стяжка винтовая для сборки конструкций и деталей из листового, полосового и профильного проката.

Рычажно-винтовая стяжка.

Для сборки стыков труб наибольшее применение находят стяжные винтовые приспособления хомутного типа, которые не создают жесткого закрепления стыкуемых элементов.

Распорки и домкраты служат для фиксации изнутри изделий с замкнутым профилем, для выравнивания кромок цилиндрических изделий, для удаления вмятина др. При сварке цилиндрических изделий распорки применяют в сочетании со стяжными кольцами. Если диаметр обечаек невелик, применяют распорные кольца, а при больших диаметрах – винтовые распоры или домкраты. Усилия в распорках и домкратах создаются механическим, гидравлическим или пневматическим приводами.

Центраторы предназначаются для закрепления отдельных труб или подобных изделий, так чтобы они не имели сдвига и поворота в направлениях трех координатных осей. Они позволяют совместить цилиндрические поверхности стыкуемых изделий (труб, секций из труб и др.) для выполнения сварочных работ. В зависимости от положения центраторов относительно установочных поверхностей, центраторы подразделяются на наружные (схватывающие) и внутренние (распорные). Наружные центраторы применяют при сборке труб в секции для сварки на заготовительных базах или в зоне строительных площадок. Хотя конструкторское исполнение наружных центраторов различно, они выполняют одну операцию по обеспечению соосности и совмещению торцевых кромок труб (см. рисунок ниже).

| Клещи для труб диаметром до 40 мм | Приспособление с винтовым зажимом для труб диаметром до 60 мм |

Центраторы для сборки труб большого диаметра могут быть оснащены в месте стяжного винта силовым гидравлическим цилиндром. Центратор наружный гидравлический представляет собой пластинчатую двухрядную цепь, стягиваемую на концах стыкуемых труб домкратом, размещенным внутри скобы. Привод домкрата осуществляется от гидравлической насосной станции.

Наружный гидравлический центратор ЦНГ-1220

1 – цепь; 2 – упорный ролик; 3 – скобы; 4 – концевое звено; 5 – домкрат; 6 – винт.

Внутренние центраторы обеспечивают наиболее качественную сборку труб благодаря более точному совпадению их кромок. При центровке стык открыт снаружи, что обеспечивает свободный доступ к месту сварки. Применение внутренних центраторов позволяет повысить производительность и степень механизации сборки для сварки как поворотных, так и неповоротных стыков трубопроводов.

Самодельное устройство на магнитах

Все чаще в домашних условиях собирается приспособление для сварки труб, которая работает на магнитах. Процесс изготовления характеризуется следующими особенностями:

- Основной материал – пластина с длинной каждой стороны 25 см.

- Потребуется трубы с поперечным сечением в виде квадрата, ребра которого обеспечивают более высокую жесткость.

- Конструктивные особенности механизма предусматривают наличие трех болтов и гаек небольшого размера.

- Стальной цилиндр с диаметром 4,5 мм.

Сборку можно провести при наличии сварочного аппарата и дрели со сменными сверлами по металлу. Конструкция создается следующим образом:

- С обоих сторон квадратной пластины привариваются трубы, длина которых 15 и 20 см.

- Следующий шаг предусматривает создание двух вспомогательных деталей: одна п-образной формы, вторая имеет форму трапеции с одинаковыми сторонами.

Подобные варианты исполнения встречаются крайне часто по причине универсальности, самодельные механизмы рассчитаны на высокую нагрузку.

Универсальные варианты исполнения фиксаторов с магнитами очень удобны в применении. Именно поэтому они получили широкое распространение, используются мастерами различного уровня.

Классическое устройство характеризуется следующими особенностями:

- Механизм представлен сочетанием двух пластин, которые имеют встроенные магниты. Они принимают основную нагрузку, рассчитаны на воздействие самого различного давления.

- Положение двух плоскостей может меняться для регулирования угла, который подбирается под форму соединяемых изделий.

- Конструкция также имеет еще две дополнительные плоскости, которые существенно повышают точность сопряжения двух поверхностей относительно друг друга.

За счет использования универсального механизма можно точно и быстро сварить между собой несколько изделий. Сила постоянного или электрического магнита может быть достаточно высокой, обеспечить требуемую надежность фиксации.