Рекомендации основанные на собственной практике

Чтобы загнуть партию труб с минимальной погрешностью, целесообразно использовать риску -отметку как приблизительный визуальный ориентир и дополнительно подсчитывать количество поворотов (качков) домкрата и количество протяжек трубы в каждую сторону. Точность вырастает в разы!

Выполняйте гибку с малым углом и в несколько проходов. Иначе трубогиб заминает железо. Да и физически крутить очень тяжело.

Погрешности радиусов полученные при гибке можно устранить при сборке самой теплицы. На этапе монтажа поперечных ребер жесткости помощник берет рычаг и поджимает дугу. Вы прихватываете на сварку.

Не увлекайтесь и не перегибайте! Разгибать трубу с которой перестарались — занятие очень неблагодарное. Лучше не полениться и лишний раз свериться с шаблоном или отметкой.

Очень упрощает работу периодическое впрыскивание смазки, в нашем случае использовалась обычная силиконовая, а когда баллон закончился, то WD-40.

Конструкция профилегибочного станка

Выяснилось, что профилегибочный станок ручного использования очень просто сделать самим. Он является нужной вещью во многих мастерских. Станок, который самим можно собрать помогает изогнуть профиль, небольшого размера, собрать теплицу, или изготовить что – то новое.

Чтобы сделать такой станок, нужно прийти к единому мнению, как он должен выглядеть, и нарисовать простейшую схему, его создания. Есть несколько видов конструкций.

Первая конструкция – это станок, который может гнуть металлический профиль до 20 миллиметров. Конструкция его простая, что позволяет быстро собрать такой станок, и приступить к работам.

Состоит такой станок из основания, который делают из бетона, и пока он не застыл, вставляют в него штыри, чтобы те, в свое очередь, не шевелились, а были крепко установлены. Между получившимися штырями и можно загибать профиль.

Рассмотрим, как его собирают по шагам: нужно подготовить землю, размер земли не большой. В подготовленную землю, засыпаем щебнем и ровняем.

Закрепляем трубы, размер данных труб должна быть не меньше 70 миллиметров. Трубы закрепляют так, что бы с основанием представляли собой угол в 90 градусов. И между этими трубами расстояние не больше 5 сантиметров.

После выполнения всех пунктов, заливаем бетонную смесь. Застывания такой конструкции составляет 3 дня, после этого им можно пользоваться. Такая конструкция сгибает как металлические профиля, так и материал из нержавеющей стали.

Вторая конструкция – это станок, который может гнуть металлический профиль более 20 миллиметров. Она делается немного сложнее, чем первая конструкция.

Чтобы сделать данный станок, так же нужно залить основание из бетона. Но вместо штырей, использовать круглые прутья, количество их составляет две единицы. На данных прутьях будут крепиться ролики, с помощью которых и будет происходить сгибание профиля. Ролики устанавливаются таким размером, каким будут сгибаться профиль.

Используют данную конструкцию просто. Между роликами располагают трубу, одну сторону этой трубы закрепляют, вторую сторону крепят к веревке, которая помогает изгибать трубу.

Используем наполнители — песок и воду

Полости заполняют водой без примеси. На торцы крепят заглушки, затем замораживают в морозильной камере либо на морозе. Выгибание проводят после прогрева газовой горелкой. Процедуру нельзя использовать для изделий с оцинкованным напылением, иначе оно повредится. Такой вариант подходит для изделий большого сечения либо с квадратной конфигурацией. Если его нужно выгнуть под небольшим углом, лучше в качестве наполнителя взять песок. После тщательного прогрева по всей поверхности деталь выгибают, постукивая киянкой. Оцинкованные конструкции сгибают без нагрева.

Важно! При заполнении полости сыпучим наполнителем, его нужно утрамбовывать, чтобы внутреннее пространство было заполнено без пустот. При закрытии заглушки оставляют запас, чтобы по окончанию процедуры ее легче было снять

Как сделать самостоятельно станок для гибки труб

Чтобы сделать станок для гибки профильной трубы своими руками необходимо помнить о тому, что конечное изделие должно отличаться предельной простотой и выполняло свою функцию.

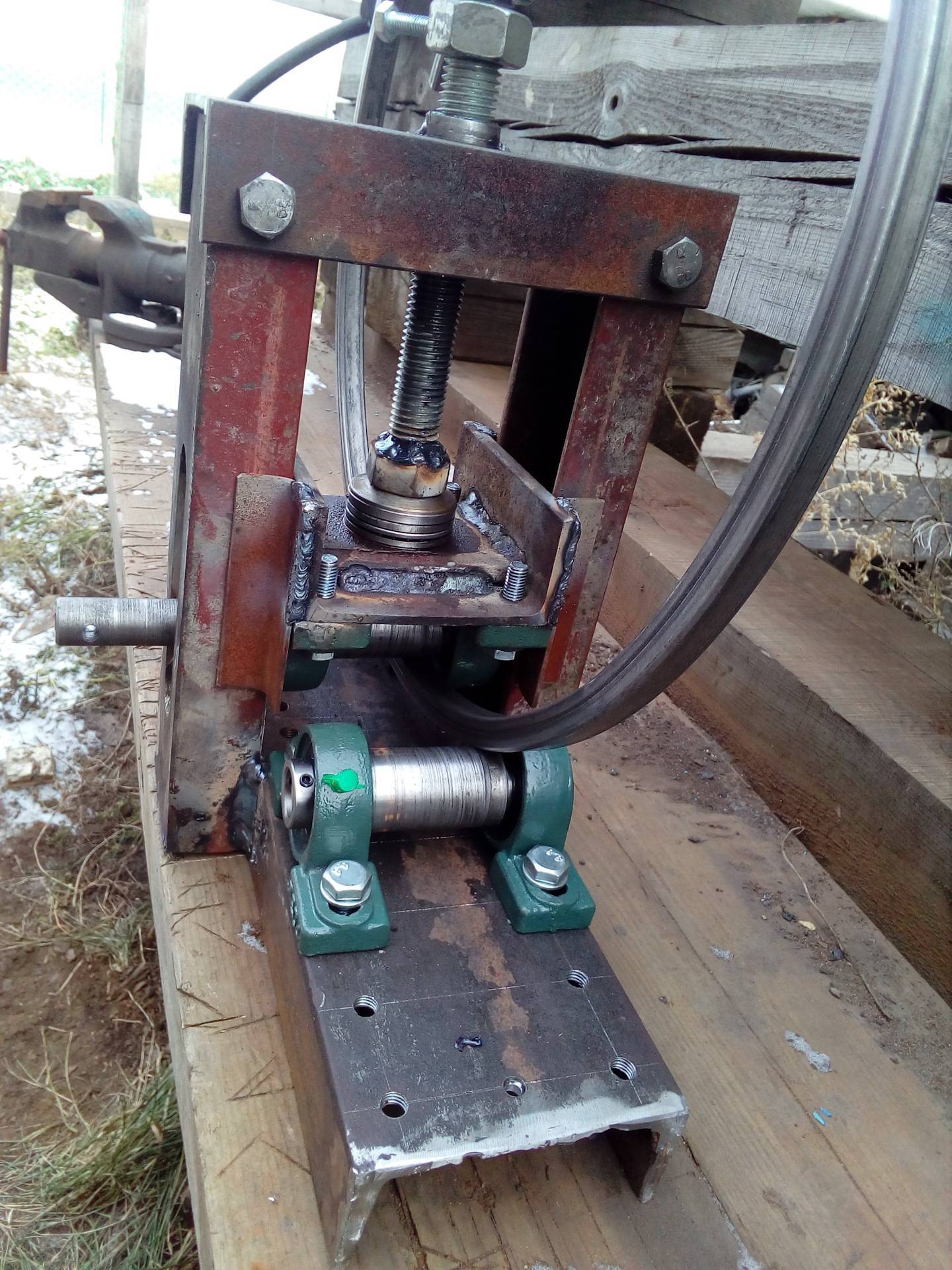

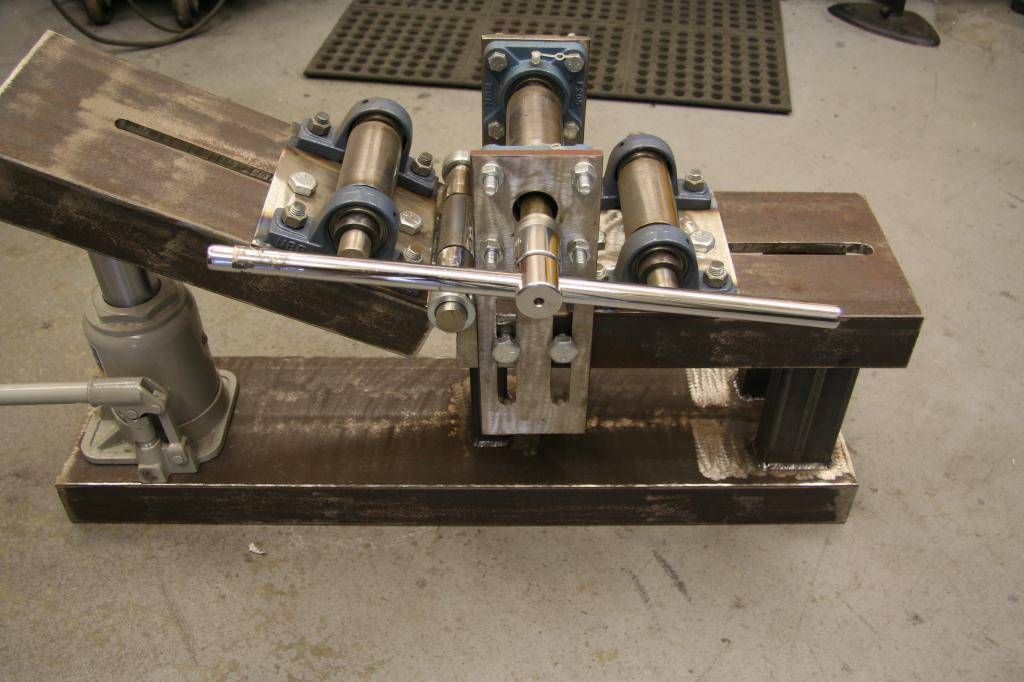

1-й способ

Чтобы сделать и пользоваться гибочным станком для профильной трубы необходимо подготовить два куска швеллера, два обрезка пальцев, являющихся частью гусениц трактора, и четыре уголка.

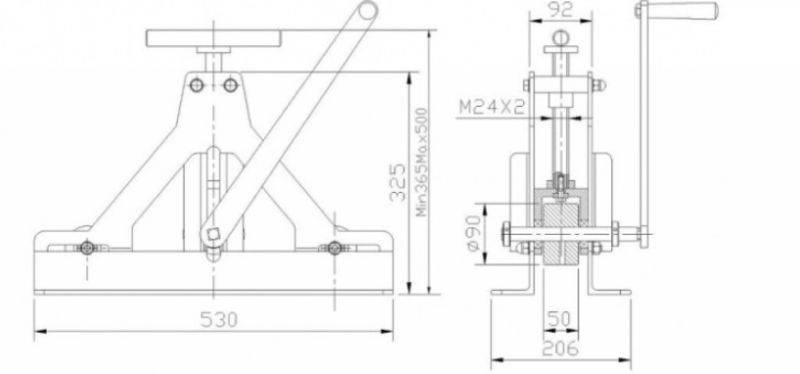

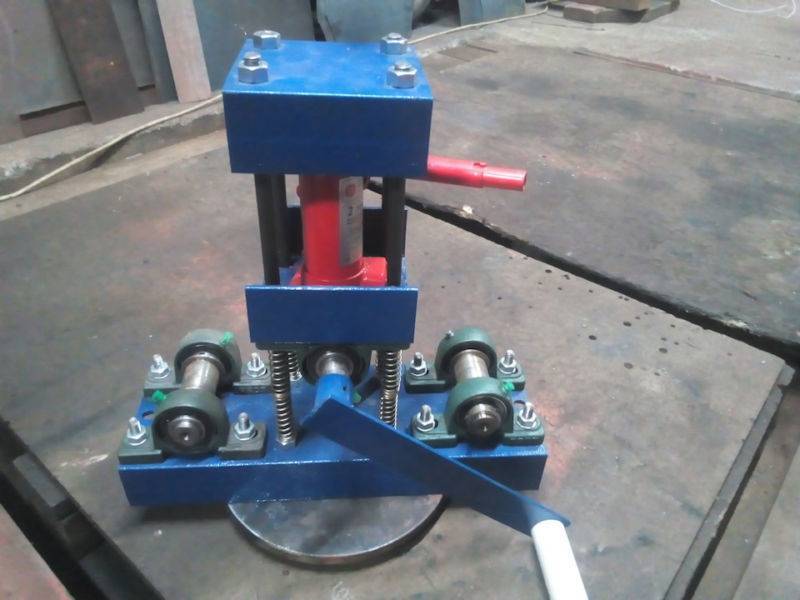

Чтобы согнуть заготовку понадобится домкрат, способный развивать усилие в 5 тонн и более. При этом потребуется его модернизация за счет установки на выдвижном штоке стальной платформы, для изготовления которой можно использовать выработанный шкив, имеющей ширину «ручейка» сопоставимую с профилем трубы. В данном случае обустройство гидравлического привода предполагает отрезание половины шкива и высверливание в нем посадочного места под шток домкрата.

Станина будущего станка собирается из уголков, закрепленных на стальной плите посредством сварки. Всего используется четыре уголка, имеющих полку от 60 до 80 мм, на верхних концах которых фиксируют с помощью сварки два швеллера. Для регулировки угла загиба предусматривается необходимость наличия симметричных отверстий в стенках швеллеров, которые требуется высверлить.

Чтобы привести готовый станок в исходное для работы положение, достаточно:

- в полученные в швеллерах отверстия вставить оси (пальцы) и закрепить на них ролики в качестве упоров для заготовки;

- поднять платформу домкрата до того уровня, чтобы в образовавшийся промежуток могла пройти заготовка;

- установить заготовку в станок для профильной трубы и создать требуемый изгиб с помощью домкрата, используя его функциональность.

2-й способ

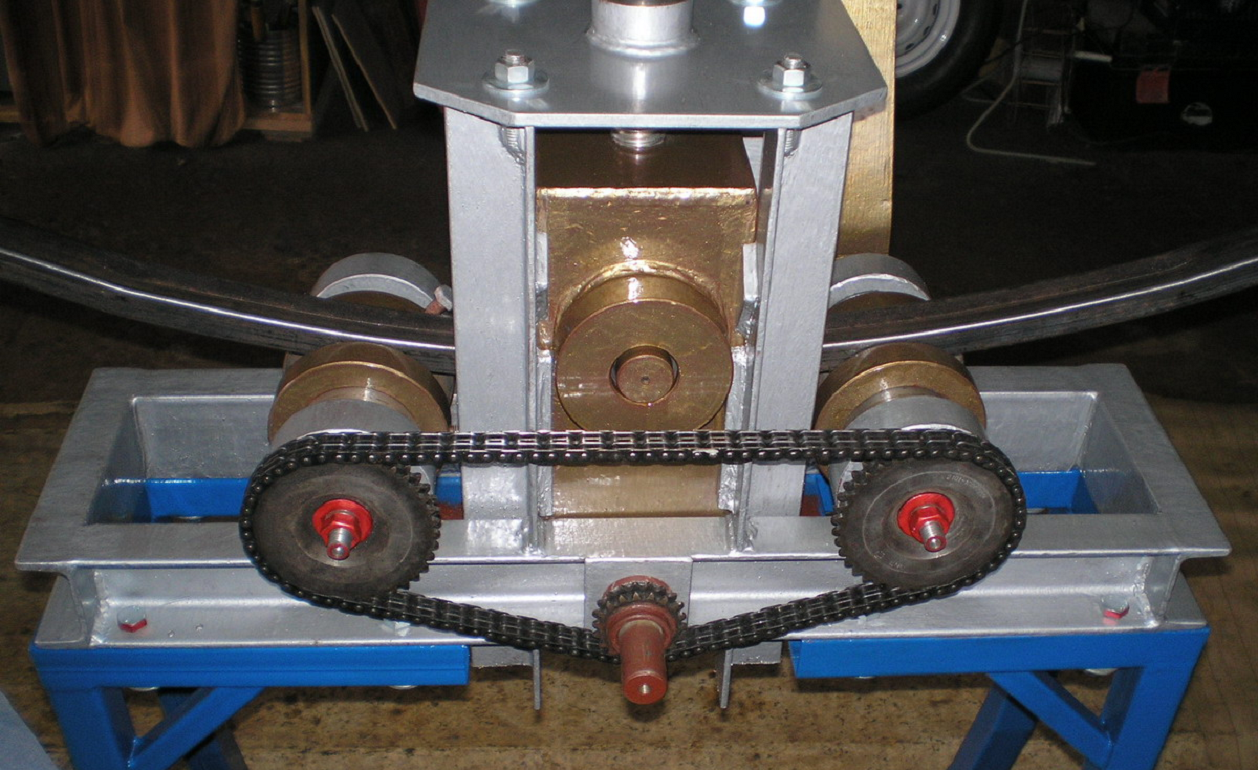

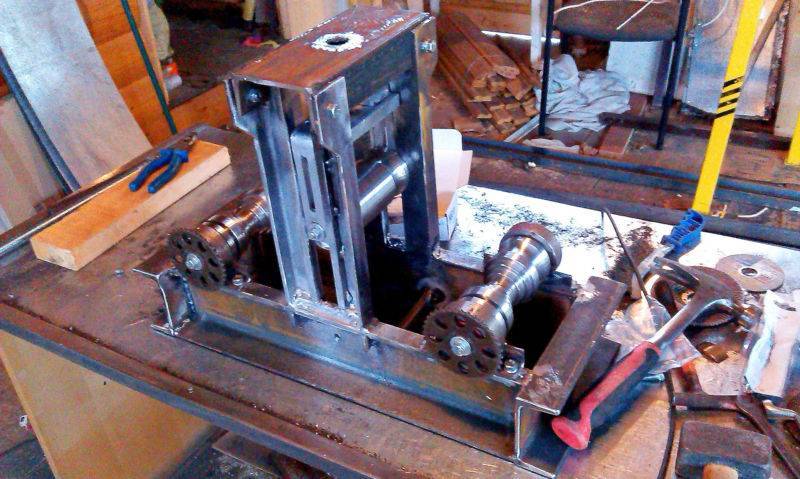

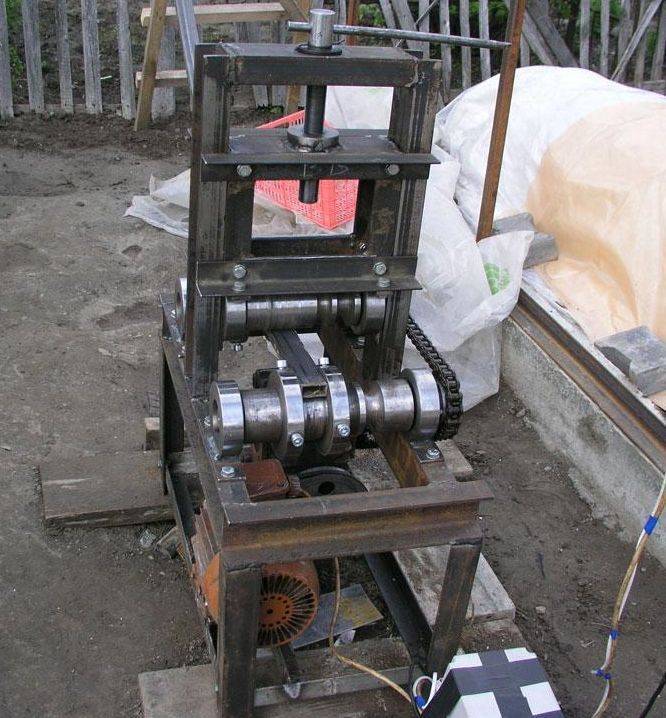

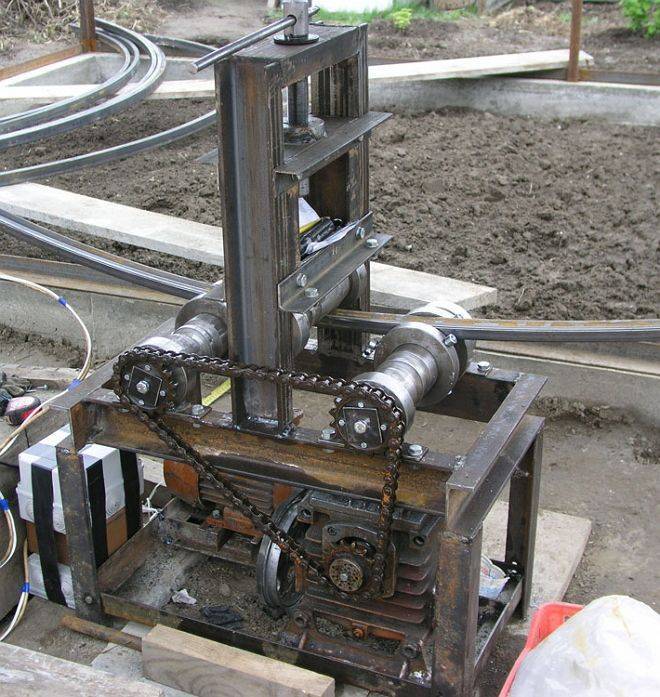

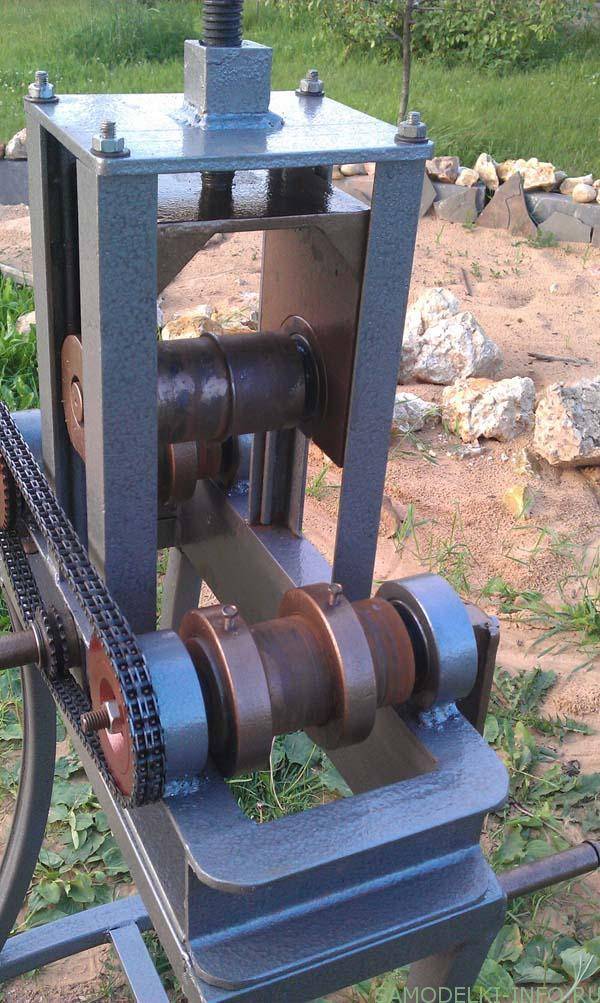

Самодельный трубогиб для профильной трубы на основе проката подразумевает, что заготовка будет уложена на боковые ролики, а сверху прижата третьим. После фиксации трубы в этом положении останется только привести посредством цепной передачи в движение валы для достижения нужного изгиба.

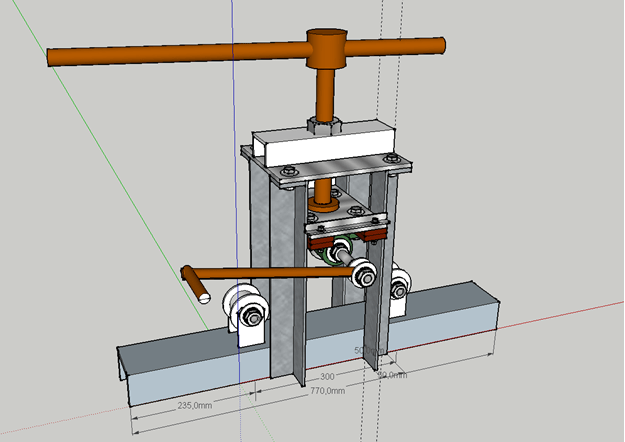

Чтобы сделать станок для прокатки профильной трубы потребуется:

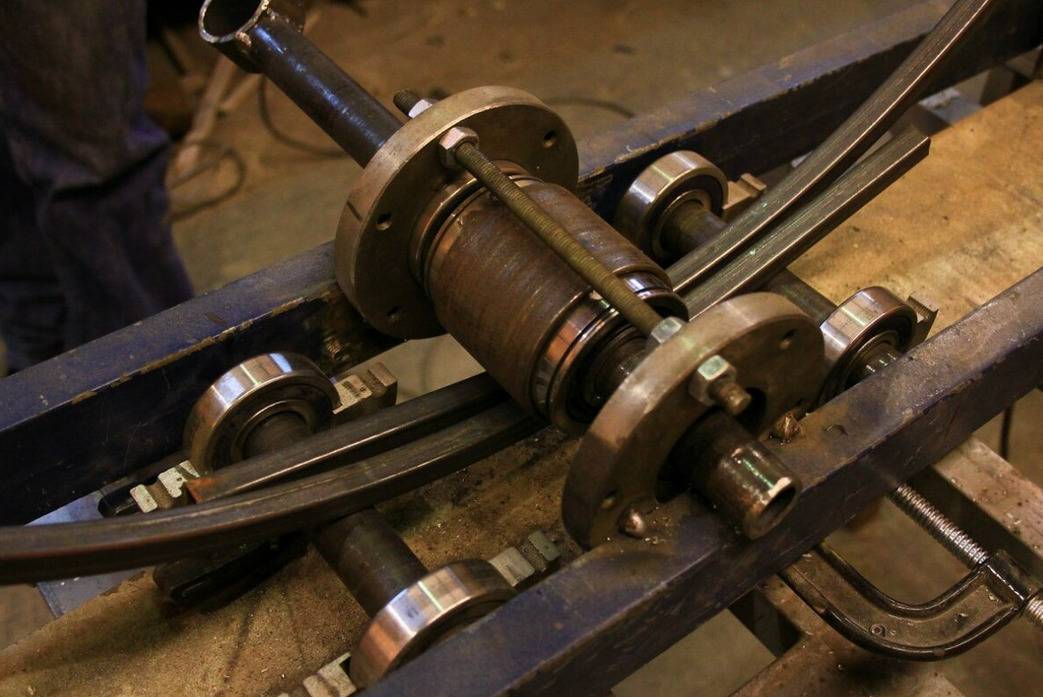

- изготовить ролики и обоймы для размещения подшипников, что может быть достигнуто за счет обращения к услугам профессионального токаря. Всего конструкцией создаваемого устройство предусмотрено наличие трех валов, где один крепится на пружинах, а другие фиксируются в боковинах рамы;

- подготовить полку. Для этого понадобится швеллер (50 мм), из которого надо будет собрать прямоугольник 100 на 30 см. Затем в собранной полке следует проделать отверстия под валы и нарезать резьбу, необходимую для реализации возможности изменять силу воздействия прижимного вала;

- посредством сварки собрать конструкцию из имеющихся деталей;

- полку подвесить на пружины, а боковые валы соединить цепью посредством звездочек, приварив на один из валов рукоятку;

- установить домкрат таким образом, чтобы его использование позволяло изменять силу прижатия.

Внимание! Проблематично изготовить функциональный прокаточный трубогиб без соответствующих расчетов и чертежей. При этом не все обладают необходимыми для этого знаниями, поэтому лучше всего воспользоваться готовой документацией.

Самостоятельное изготовление трубогиба для профиля – это вполне реализуемая задача, которая должна соотноситься с определенными целями

Если вы планируете проведение таких работ лишь как разовое мероприятие, то можно собрать деревянную конструкцию, которая вполне способна выдержать короткий срок эксплуатации. В противном случае, когда предполагается изготовление труб с тем или иным изгибом на постоянной основе, желательно обзавестись стационарным агрегатом более сложной и надежной конструкции

Самостоятельное изготовление трубогиба для профиля – это вполне реализуемая задача, которая должна соотноситься с определенными целями. Если вы планируете проведение таких работ лишь как разовое мероприятие, то можно собрать деревянную конструкцию, которая вполне способна выдержать короткий срок эксплуатации. В противном случае, когда предполагается изготовление труб с тем или иным изгибом на постоянной основе, желательно обзавестись стационарным агрегатом более сложной и надежной конструкции.

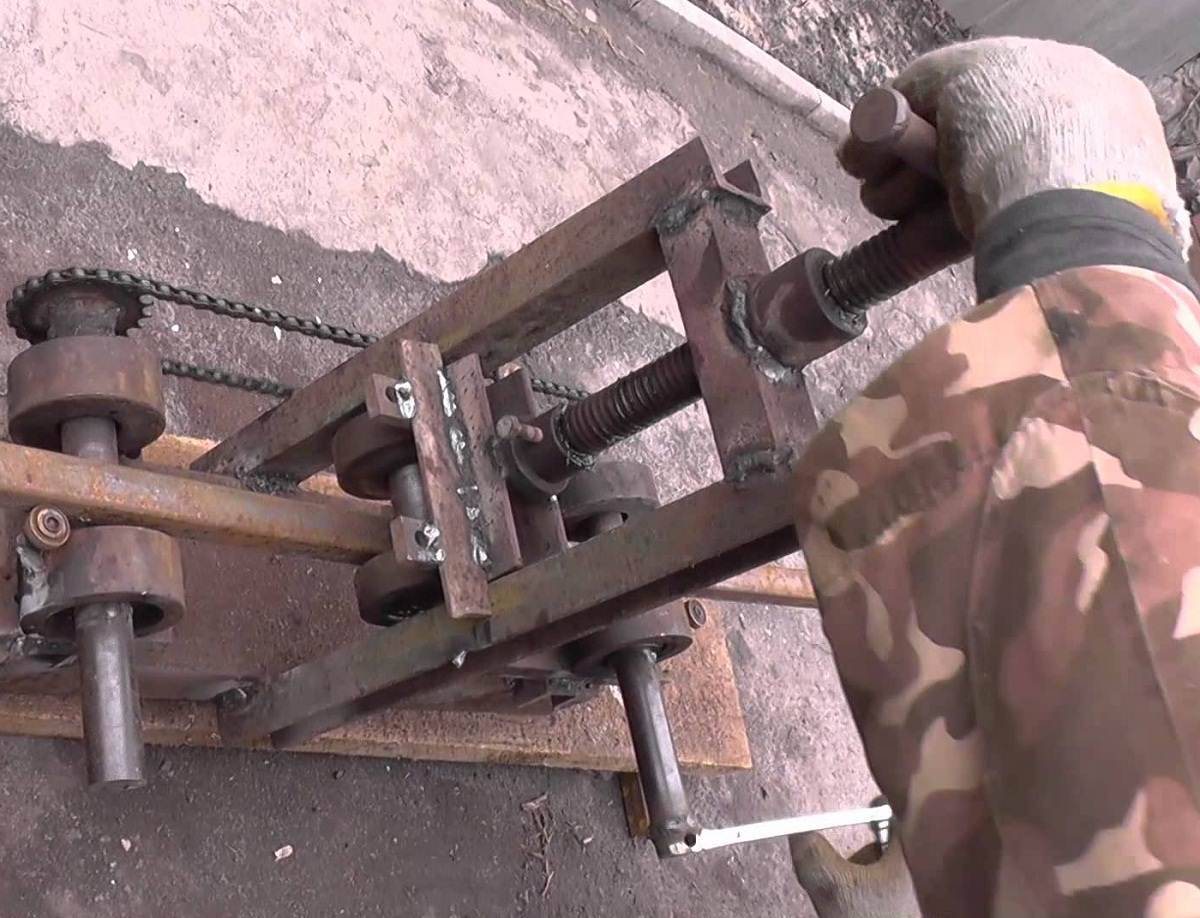

Чтобы собрать стационарное устройство, востребованное для изгиба труб, необходимо сделать следующее:

- смонтировать металлический каркас, соединив его элементы с помощью болтов и сварки;

- установить оси и валы на них в соответствии с имеющимся чертежом, соблюдая уровни размещения: два выше третьего;

- собрать цепную передачу, используемую для приведения станка в действие, для чего понадобится не только цепь, которую можно позаимствовать, например, со старого мотоцикла, но и три шестерни;

- закрепить на одном из валов ручку.

Устройство трубогибочного станка и инструкция по его сборке

В процессе производства разного рода металлоконструкций применяют специальный станок для гибки профильной трубы, представляющий собой компактное и легко транспортируемое оборудование с разными видами приводов.

Агрегат имеет незначительный вес и без трудностей справляется с задачей сгибания металла холодным прокатом. А для достижения оптимальной кривизны вместе с трубогибом применяют специальные насадки для обработки разного рода металлоизделий.

Чтобы научится управлять таким агрегатом, важно изучить особенности его конструкции и основные принципы функционирования. Гибочный станок для труб состоит из следующих элементов:

Гибочный станок для труб состоит из следующих элементов:

- несущая рама из металлического профиля высокой прочности;

- три вала вращения, располагающиеся на отдельных осях и отвечающие за процесс сгибания профильной трубы на актуальный угол изгиба;

- механизм вращения рабочих валов;

- цепь для соединения элементов приводного механизма.

Станок ручной для гибки арматуры. Все заводские и самодельные станки для гибки делятся на четыре вида, в зависимости от системы расположения и функционирования валиков:

- Агрегаты с верхним подвижным валиком ‒ самый простой вариант в плане механической составляющей. В конструкции такого профилегиба только верхний валик может перемещаться, а ролик может быть гидравлическим или верхним ручным. Такое строение обеспечивает мастеру возможность выполнить точный расчет возможного радиуса для изгибания металлических деталей с минимальной погрешностью на присадку металла или незначительным градиентом при деформации профиля.

- Оборудование с левым роликом способно выполнить те же функции, что и станки с верхним подвижным валиком. Но, вдобавок к этому, оно отлично подходит для завивки спиралей, что первый тип профилегибов выполнить не может. Можно подобрать модель, оборудованную ЧПУ для контроля градиента изгибания.

- Агрегаты с нижними роликами подходят для сгибания крупных профилей, благодаря равномерному распределению усилий гибки на два нижних вала и полностью гидравлическому механизму привода. Каждый ролик при этом имеет собственный контроллер месторасположения.

- Профилегибы со всеми подвижными роликами отличаются наиболее сложным механизмом, что позволяет им аккумулировать достоинства всех типов такого оборудования.

На заметку! Такое оборудование отличается по размерам, маркировке, стоимости и весу. Но для бытового использования подойдет и самодельный профилегиб, изготовление которого обойдется мастеру в небольшие деньги.

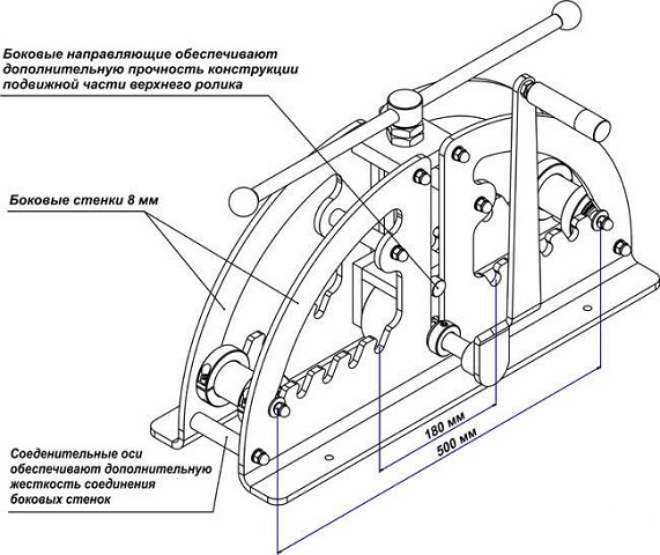

Чертеж

Первоначальным заданием при изготовлении гибочного станка для профильной трубы своими силами является создание чертежа гибочного станка. Его составляют самостоятельно или находят в готовом виде в интернете.

На многочисленных форумах мастеров и умельцев, работающих с металлоконструкциями, можно найти видеоролики с подробным описанием устройства трубогибочного станка и инструкциями по его сборке.

Сборка

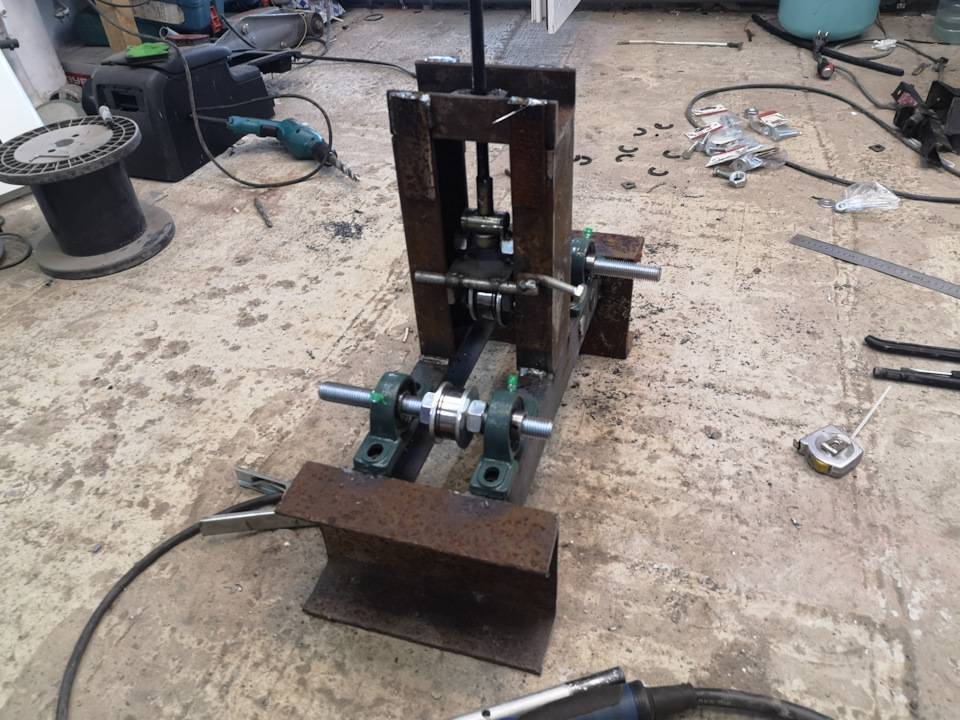

После подготовки чертежа для самодельного трубогиба, можно приступить к сборке несущей рамы. Если оборудование планируется использовать для профильной трубы своими руками, то от использования сварки при сборке рамы стоит отказаться.

Конструкция трубогиба.

Такой метод соединения деталей не обеспечит станку максимальный уровень надежности. Лучше отдать предпочтение болтам, что позволит придать агрегату прочности и мобильности: при необходимости конструкцию можно будет разобрать.

Далее на трубогибочный агрегат монтируют рабочие валы: два немного выше столешницы рабочего стола, третий – над ними. Для фиксации подшипников применяются полумесяцы из 4-х миллиметрового металла.

После установки рабочих валов на раму, собирают механизм их вращения из трех звездочек и цепи: две из них монтируют на оба нижних вала, а третью ‒ ниже.

Важно! Обязательно стоит предусмотреть возможность смены положения нижней звездочки, что позволит без трудностей выполнять натяжку цепи на профилегибочном агрегате. Для легкого управления оборудованием, на одной из звездочек зафиксируйте прочную ручку

Обязательно протестируйте станок для сгиба профиля после сборки, дабы исключить риск брака.

Диск или лента? И привод

Разновидностей шлифовальных станков в промышленности применяется едва ли не больше, чем токарных. Известный всем умельцам наждак – мотор с парой шлифовальных кругов (или одним кругом) – это тоже гриндер. Для себя в домашних условиях имеет смысл делать или дисковый торцевой (тарелочный), или ленточный гриндер. В первом абразив нанесен на вращающийся жесткий диск; во втором – на эластичную ленту, обегающую систему шкивов и роликов. Дисковый более подойдет для шлифовки простых деревянных деталей и грубой или средней чистоты – металлических. На ленточном гриндере возможно производить также точную и чистую доводку профилированных деталей сложной формы, в т.ч. крупногабаритных, см. далее.

Дисковый гриндер очень просто получается из того самого наждака или подходящего по мощности мотора, см. ниже. Нужно заказать переходник с вала электродвигателя под хвостовик тарельчатого шлифовального круга на металлической основе. Или под зажимной патрон, тогда на том же моторе можно будет соорудить мини токарный станок, см. рис.:

Самодельный дисковый гриндер

«Тарелка» подойдет изношенная: на обрез ее борта наклеивают диск из тонкого (4-6 мм) волокнистого пластика, а на него – абразив. Как сделать торцевой гриндер, см. след. ролик.

Видео: самодельный торцевой гриндер

Дрель или шуруповерт как привод гриндера удобны и тем, что позволяют оперативно менять скорость движения абразива (см. далее) штатным регулятором частоты вращения. Нужно только, во-первых, сделать для дрели держатель, жестко фиксирующий инструмент. Во-вторых, упругую переходную муфту с дрели на хвостовик диска, т.к. добиться их точной центровки без специального оборудования сложно, а биение сведет на нет точность обработки и может повредить инструмент-привод.

Чертежи держателя дрели для использования ее как привода домашнего металлорежущего станка даны слева на рис.:

Чертежи держателя дрели для привода гриндера (шлифовального станка)

Поскольку ударные и нерегулярные знакопеременные нагрузки на привод в гриндере на порядок ниже, чем, скажем, в токарном станке, держатель дрели для него возможно сделать из твердого дерева, фанеры, ДСП, МДФ, справа на рис. Диаметр крепежного (большого) отверстия – по шейке дрели. Дрель весьма желательно использовать без ударного механизма и со стальной обечайкой на шейке (под установку передней рукоятки).

Муфта

Для переходной муфты понадобится отрезок стального прута (не обязательно точеный) того же диаметра, что и хвостовик приводного вала гриндера, и отрезок армированного ПВХ шланга (садового поливного) с просветом таким, чтобы туго натягивался на прут и хвостовик. Длина «свободного» шланга (между торцами прута и хвостовика в нем) – 3-5 см. Длина выступающей части прута должна быть достаточна для надежного зажима в патроне дрели. После сборки муфты на месте шланг на хвостовике и пруте туго затягивается хомутами; можно проволочными. Такая муфта полностью парирует расцентровку привода и ведомого вала до 1-1,5 мм.

Необходимые инструменты и материалы

Для изготовления рассматриваемого устройства требуются определенные материалы и инструменты:

- Ролики для профилегиба можно изготовить самостоятельно или приобрести. Как правило, при изготовлении роликов применяется сверхпрочная сталь, которая должна выдерживать давление. В качестве роликов могут использоваться валы. Ролики можно снять с других устройств.

- При изготовлении основания применяются пластины толщиной 5-8 мм. Они предназначены для принятия высокой нагрузки. Для усиления конструкции можно приобрести четыре уголка длиной 30 см.

- Усилие может передаваться при помощи специального механизма, к примеру, редуктора. Изготовить его своими руками достаточно сложно, но можно получить устройство из разбора. Кроме этого, большой популярностью пользуются устройство для гибки из домкрата.

Самодельный профилегиб

Создать станок своими руками можно исключительно при наличии определенных инструментов:

- Сварочного аппарата. Для того чтобы создать прочную конструкцию соединение отдельных элементов проводится при применении сварки. Этот метод соединения характеризуется высокой надежностью и прочностью.

- Болгарка. Для изменения длины и формы применяемых материалов применяется метод механической обработки. Работать с металлом можно при применении специальных кругов, предназначенных для работы со сталью.

- Различные измерительные приборы. Создаваемая конструкция должна иметь точные размеры, так как в противном случае получить изделие с требуемыми показателями будет невозможно.

- Напильники или шлифовальное оборудование. Стоит учитывать, что при резке могут образовываться заусенцы и другие дефекты, которые требуют обработки при применении специального инструмента.

Куда сложнее создать устройство с электрическим или гидравлическим приводом.

Назначение профилегиба

Создать самодельный профилегиб относительно несложно, устройство предназначается для концентрации и передачи усилия. При применении гибочного станка можно проводить работы следующего типа:

- Гибка металлического профиля квадратного и прямоугольного сечения. Профиль может изготавливаться при применении различных металлов.

- Придание изогнутой формы трубам, которые изготавливаются из стали или цветных металлов.

- Гибка прудков различного сечения.

- Загибание различных видов проката: уголки, швеллеры и другие.

Большинство изготавливаемых моделей применяются для загиба заготовки с различными показателями. Кроме этого, многое оборудование применяется для изгиба профиля в холодном состоянии.

В заключение отметим, что для бытового применения можно изготовить профилегиб своими руками. Это связано с высокой стоимостью промышленных вариантов исполнения. Созданный станок может иметь относительно небольшие размеры, устанавливаться в небольшой мастерской. Большинство моделей может применяться для изгиба металлической заготовки в горизонтальной и вертикальной плоскостях.

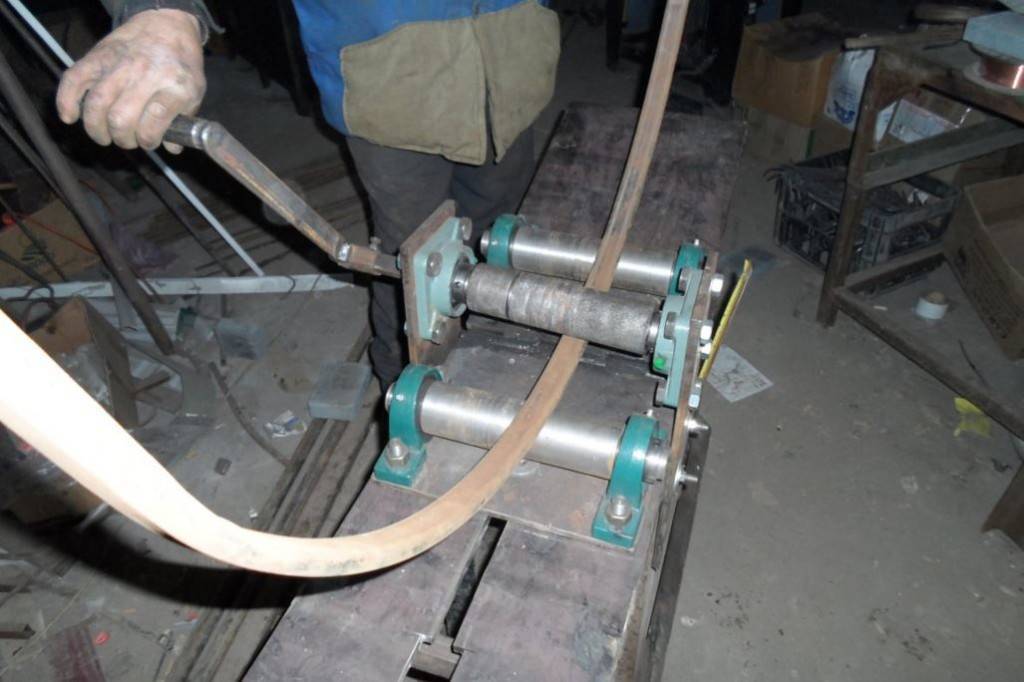

Советы по изготовлению профилегиба, и как уменьшить затраты на его строительство

Эксплуатация профилегиба показала, что самоделка удалась и оптимально подходит для гнутья труб 20х20 мм. Для труб большего размера придётся вносить в конструкцию изменения — увеличивать ширину рабочей части роликов и усиливать станину. Ещё один момент — у пользователей, заинтересовавшихся самоделкой, возникло сомнение в прочности и долговечности вала, сделанного из резьбовой шпильки. Но 5 лет эксплуатации инструмента доказали, что идея работает. По словам Pin008, за всё время эксплуатации самоделки, ничего не сломалось. Единственное, что бы он сделал — отказался от двух больших шайб на нажимном ролике. Они просто не нужны.

«Лишние» шайбы показаны стрелочками.

А нажимной подшипник он взял бы большей ширины.

Важный нюанс! Нижние ролики не крутятся относительно шпильки, т.к. «намертво» зажаты с двух сторон гайками.Но сами валы крутятся во внешних обоймах — в подшипниках, находящихся в опорах станины.

Это подсказало Pin008, как удешевить конструкцию.

Pin008 FORUMHOUSE

Для нижних роликов не покупайте новые подшипники, а поищите на автосервисах «убитые». Они всё равно не крутятся на валах. Цепь и звездочки поспрашивайте у знакомых, вдруг завалялись «ненужные и лишние» от старья. Шпильку и швеллер купите на пунктах приёма металла.

А вот val-lel, по собственному опыту, советует поискать в автосервисах выкинутые цепи привода ГРМ и звездочки распредвала от двигателя ВАЗа. Всего нужно две одинаковых звездочки и одна цепь. Даже если на звездочках есть следы износа, а цепи вытянуты, для самодельного станка, это — не имеет значения.

Так вы уменьшите бюджет на постройку профилегиба.

Присоединиться к обсуждения самодельного станка можно в теме Арочный профилегиб без токарки.

И посмотрите видео, где FORUMHOUSE показывает самые значимые новинки уходящего года в области строительного инструмента.

[youtube https://www.youtube.com/watch?v=cRCrpSCnlkY?wmode=opaque]

Фотоинструкция по самостоятельному изготовлению недорогого профилегиба из запчастей от старых автомобилей и велосипедов, подшипников, резьбовой шпильки и швеллера

Профилегиб нужен многим домашним мастерам. Согнуть металлические трубы для теплицы, сделать арки для навеса для автомобиля, изготовить крышу для качелей — инструменту везде найдётся применение. Вот только цена на покупной качественный профилегиб заводского изготовления «кусается». Как быть? Сделать «машинку» для гибки труб с ручным приводом из недорогих материалов по образцу от Pin008.

- Стоимость самодельного профилегиба, необходимые детали и инструмент

- Этапы изготовления профилегиба своими руками

- Полезные советы по изготовлению самоделки

Это интересно: Мангал разборный своими руками — рассматриваем со всех сторон

![Профилегиб своими руками: [чертежи, порядок сборки, принцип]](https://labequip.ru/wp-content/uploads/2/5/3/253bc7f0109783fc3549123996591433.jpeg)