Система смазки пильных цепей

От качества смазки цепи и шины мотопилы напрямую зависит надежность и эффективность последней. С целью обеспечения нормальной работы инструмента производители снабжают его масляным насосом, который подает масло на режущую систему через специальные отверстия. За равномерное распределение масла отвечает сама цепь – ее хвостовики, проходя через звездочку, захватывают смазку, которая в результате движения гарнитуры растекается по ней и шине пилы. Нередко для повышения эффективности смазывания в ведущих звеньях с помощью фрезы или сверла выполняются специальные каналы, а в соединительных – дополнительные углубления.

Система смазки мотопилы работает на снижение разрушающего эффекта трения и, конечно же, нагрева. Это значительно увеличивает срок службы как цепной гарнитуры, так и инструмента в целом. Поэтому пользователь должен контролировать процесс смазывания. Если при разгоне цепи на линии распила отсутствует масляный след, это означает, что пила перегревается, а сама цепь может достаточно быстро затупиться, а то и вовсе лопнуть.

С целью повышения смазывающего эффекта мировые производители выпускают масла для пил на органической основе. Стоят они несколько дороже, однако обеспечивают в четверть меньший расход, а при выделении в окружающую среду саморазлагаются в течение нескольких часов.

Другие калькуляторы

— расчет ресурса шариковых радиальных и радиально-упорных подшипников

— расчет ресурса шариковых упорных и упорно-радиальных подшипников

— расчет ресурса роликовых радиальных и радиально-упорных подшипников

— расчет ресурса роликовых упорных и упорно-радиальных подшипников

— расчет плоскоременной передачи

— расчет клиноременной передачи

— расчет зубчатой ременной передачи

ООО»Кайтек», 2020. Любое использование либо копирование материалов или подборки материалов сайта, может осуществляться лишь с разрешения автора (правообладателя) и только при наличии ссылки на сайт www.caetec.ru

Рекомендации по продлению эксплуатационного ресурса

Примерный срок эксплуатации фирменной шины равняется суммарному ресурсу 3-х качественных пильных цепей, приводная звездочка меняется по состоянию. Специалисты рекомендуют использовать в работе комплект из нескольких цепей.

Основные факторы досрочного выхода шины из строя:

- инициирующее быструю выработку паза и хвостовиков чрезмерное натяжение цепи или несоответствие ее шага характеристикам венца ведущей звездочки;

- приложение значительных усилий при распиловке твердой или мерзлой древесины;

- греется шина и интенсивно изнашивается из-за отсутствия подачи смазки, вследствие неисправности или неправильной регулировки штатного маслонасоса;

- экономия средств на применении некачественного цепного масла или масляных суррогатов типа отработки.

Форсированный расход ресурса пильной гарнитуры имеет место при попадании в нее грунта или песка, работе новой цепи на изношенном венце ведущей звездочки.

Дополнительно: Бензопила MAKITA EA3202S40B, отзывы владельцев

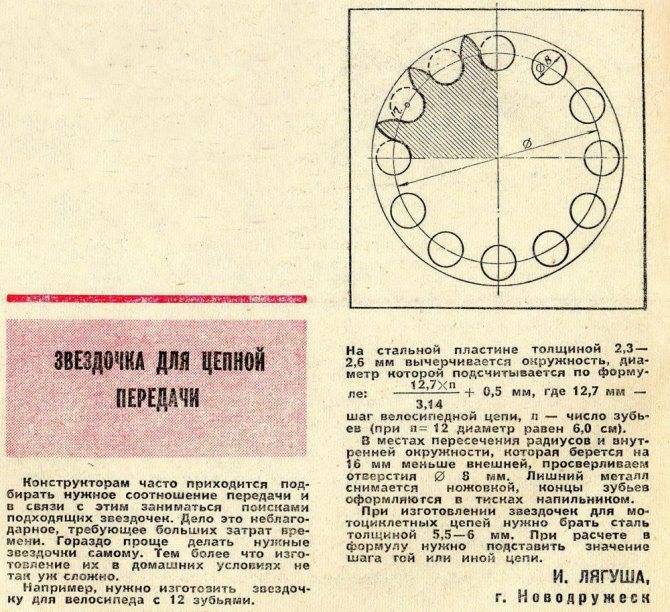

Звездочки под втулку

Данные звездочки фиксируются на валу посредством переходной втулки типа «тапербуш». Втулка крепится к зведочке с помощью трех винтов, фиксацию узла на валу обеспечивает шпоночное соединение. В ассортименте представлены звездочки TBS 08В-1, 10В-1 и12А-1 для приводных цепей ПР.

Цепная звездочка представляет собой металлическое колесо с зубьями, которые используются для зацепления роликов приводной цепи. Число зубьев – один из основных параметров звездочек. Кроме того, в зависимости от количества рядов зубьев различают однорядные и многорядные приводные звездочки. Подобное оборудование используется в сельскохозяйственных и промышленных машинах, в строительных механизмах, гусеничном транспорте и т.д.

Предлагаемые нами звездочки для цепей типа ПР производятся из конструкционной углеродистой стали марки 45 с твердостью до 42 HRC. Это один из наиболее распространенных материалов для ответственных деталей приводных механизмов, требующих повышенной прочности.

В «Техприводе» Вы можете купить цепные звездочки российского производства. Демократичная цена — наше главное преимущество. По вопросам приобретения продукции обращайтесь к нашим специалистам.

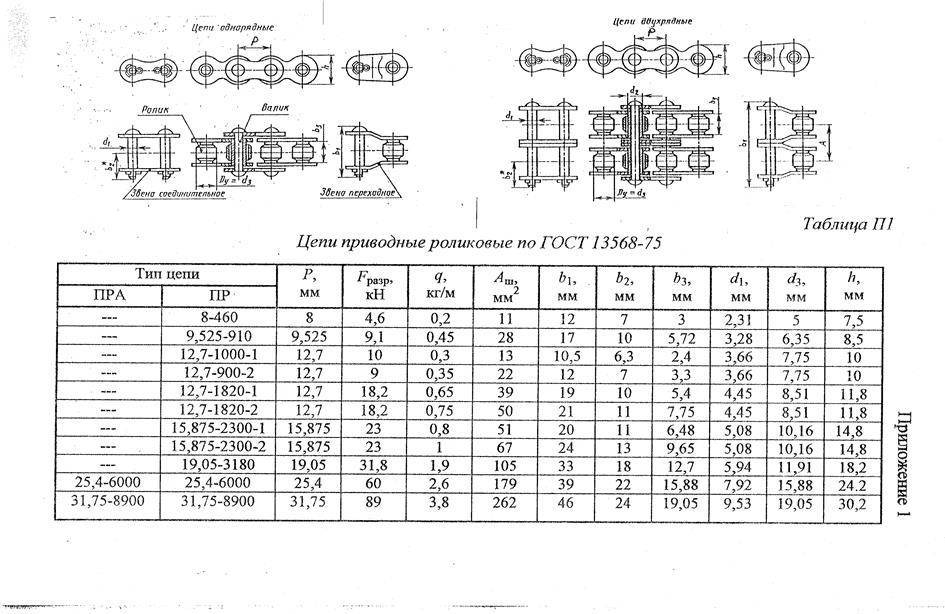

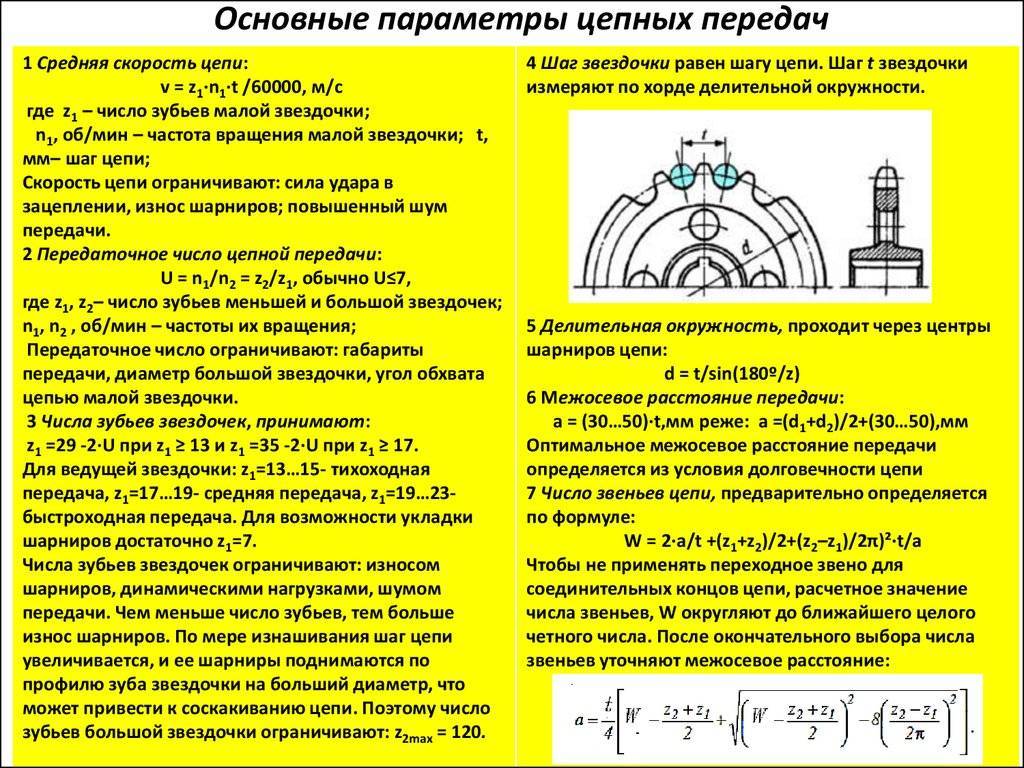

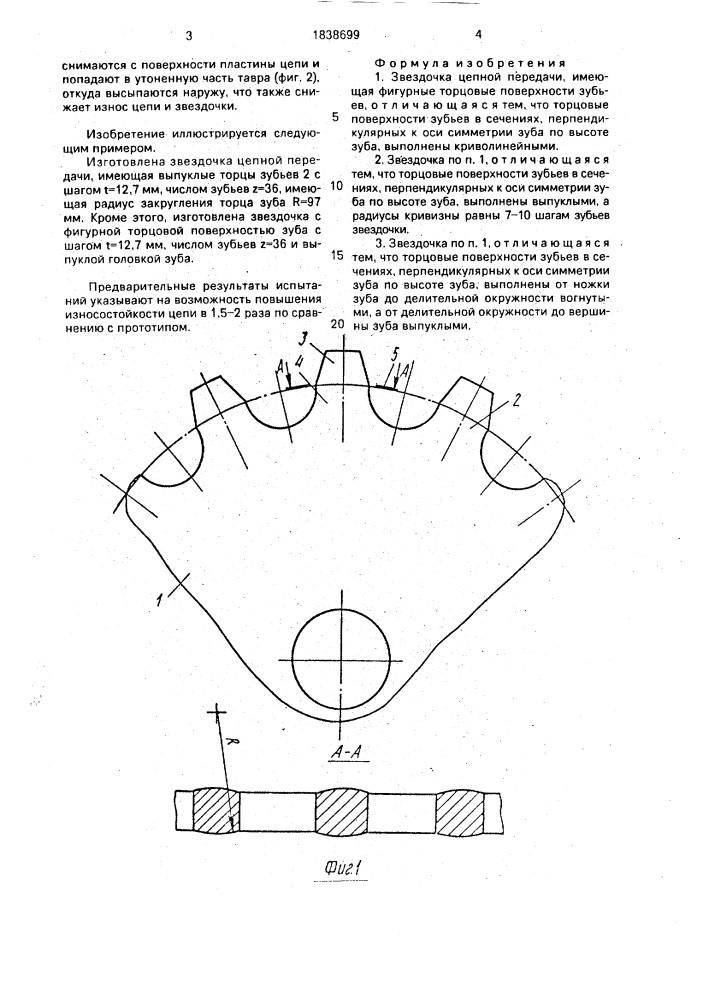

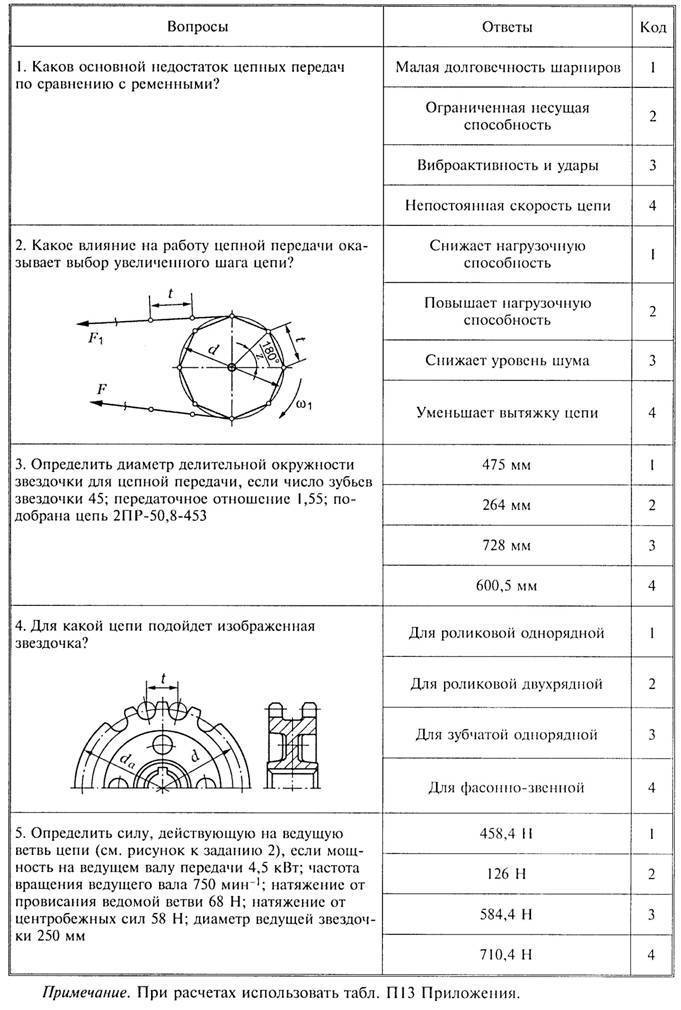

Классификация передач. Приводные роликовые цепи различают (рис. 77): однорядные нормальные (ПР), однорядные длиннозвенные облегченные (ПРД), однорядные усиленные (ПРУ), двух (2ПР)-, трех (ЗПР)-и четырехрядные (4ПР) и с изогнутыми пластинками (ПРИ).

Рис.77. Виды приводных цепей: а – втулочная однорядная, б – роликовая однорядная, в – роликовая двухрядная, г – роликовая с изогнутыми пластинами, д – зубчатая, е – фасонозвенная крючковая, ж – фасонозвенная штыревая.

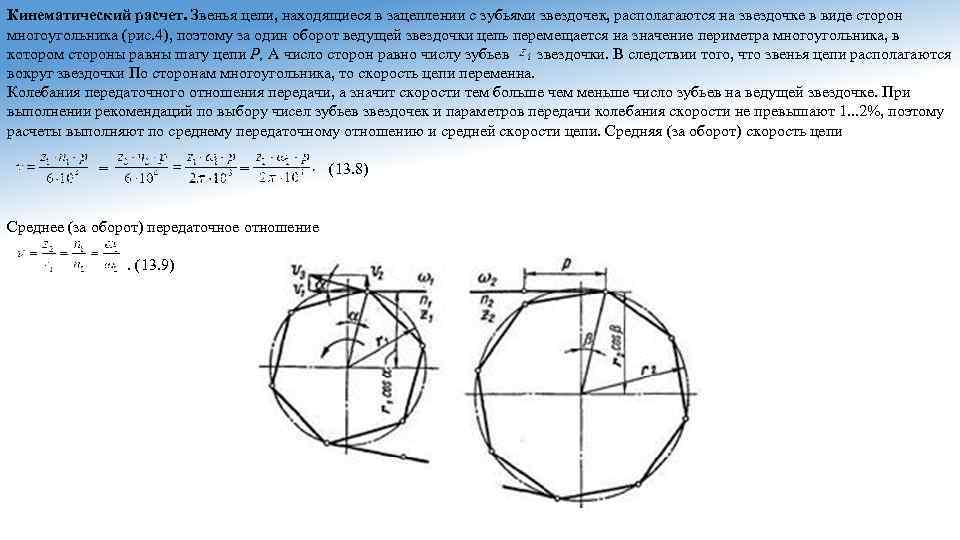

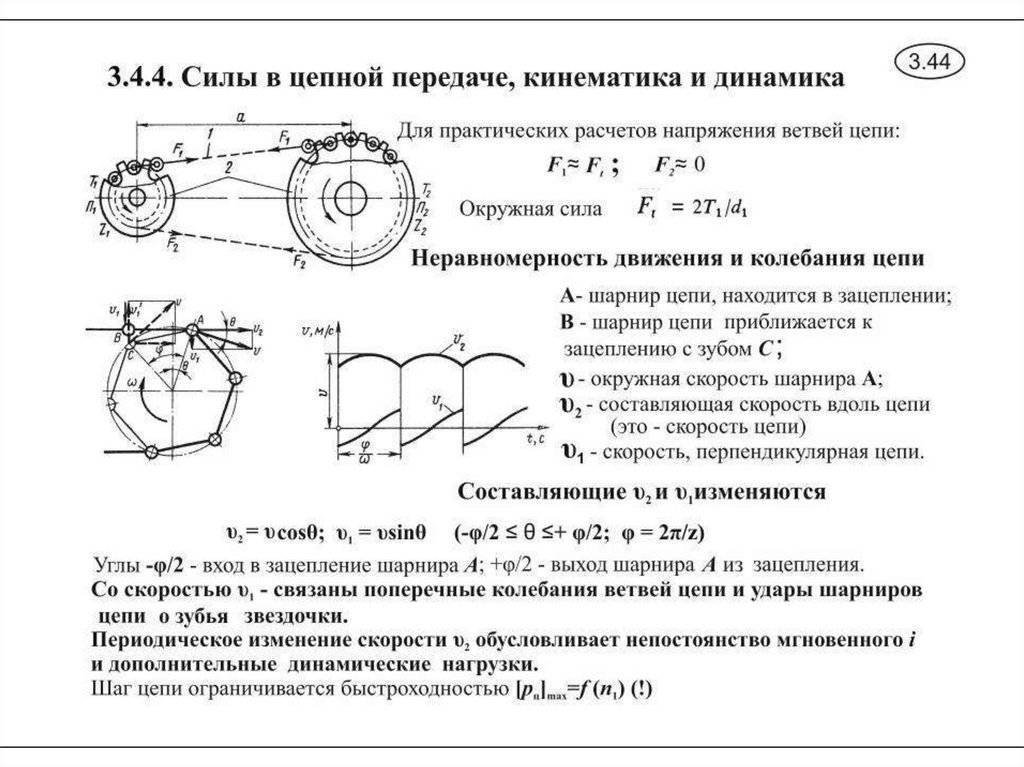

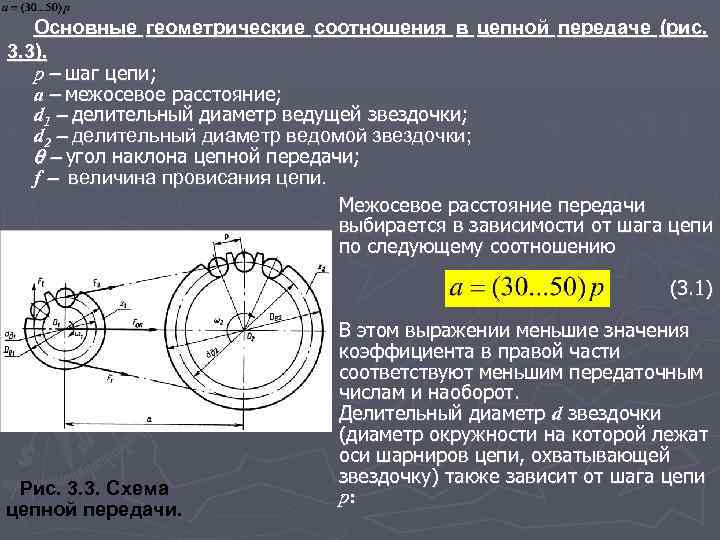

Назначение. Цепные передачи относится к механическим передачам зацепления с гибкой связью и применяют для передачи вращательного вращения между валами расположенным на значительных расстояниях и при необходимости обеспечить постоянное передаточное отношение. Цепная передача состоит из расположенных соосно на некотором расстоянии друг от друга звездочек, и охватывающей их цепи. Вращение ведущей звездочки преобразуется во вращение ведомой благодаря сцеплению цепи с зубьями звездочек. В связи с вытягиванием цепей по меpe их износа натяжное устройство цепных передач должно регулировать натяжение цепи. Это регулирование, по аналогии с ременными передачами, осуществляют либо перемещением вала одной из звездочек, либо с помощью регулирующих звездочек или роликов.

Читать также: Проверка реле регулятора генератора ваз 2110

Преимущества. Благодаря зацеплению отсутствует скольжение тягового органа. Возможность передачи движения между валами на большие расстояния (до 8М). Меньшие габариты, чем у ременных передач, особенно по ширине. Меньшие нагрузки на опоры валов передачи. Возможность передачи вращения одной цепью нескольким валам. Больший КПД.

Недостатки. Повышенный шум и вибрации вследствие удара звеньев цепи по звездочкам, которые повышаются с увеличением ее скорости. Увеличение шага цепи в процессе эксплуатации в связи с ее износом. Необходимость устройств для натяжения цепей. Отсутствие жидкостного трения в шарнирах увеличивает их износ поэтому необходима смазка периодическая или постоянная. Скорость цепи неравномерна, особенно при малых числах зубьев звездочек, что создает дополнительные динамические нагрузки и колебания передаточного числа.

Сферы применения. Цепные передачи применяют в транспортных, сельскохозяйственных, строительно-дорожных, горных и нефтяных машинах, а также в металлорежущих станках.

По мощности передачи применяются при 100КВт, (в некоторых передачах до 3000КВТ), по окружной скорости – 15М/с, по передаточным числам 7, КПД цепных передач 0,94…0,97.

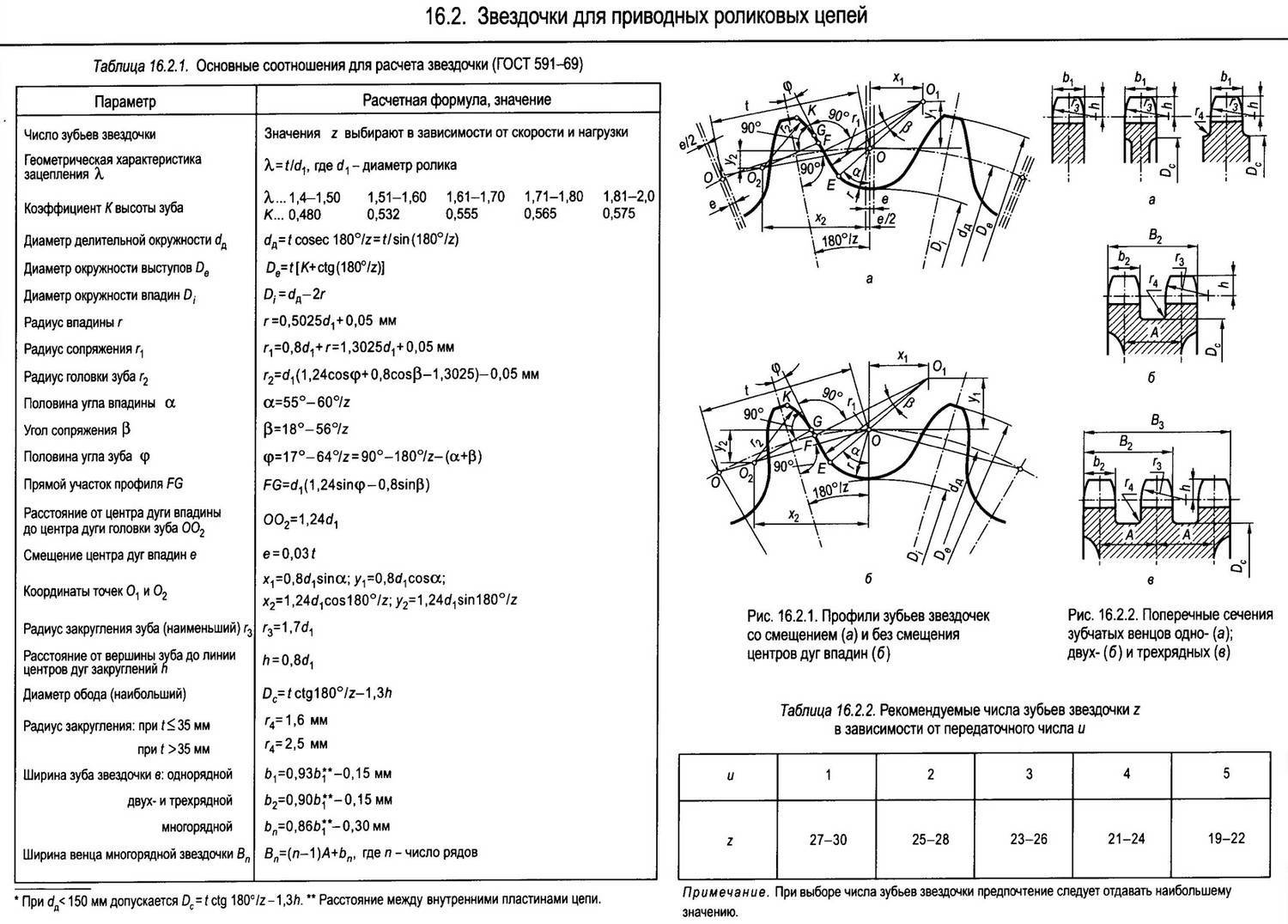

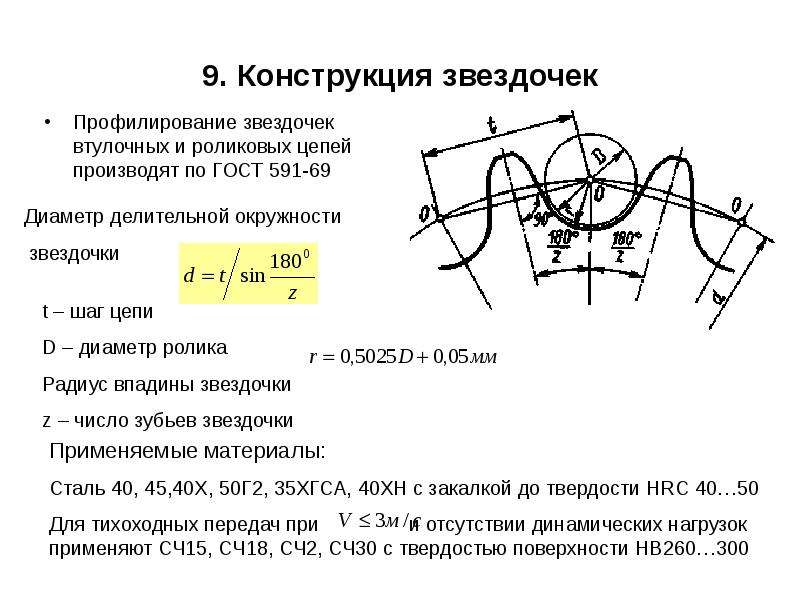

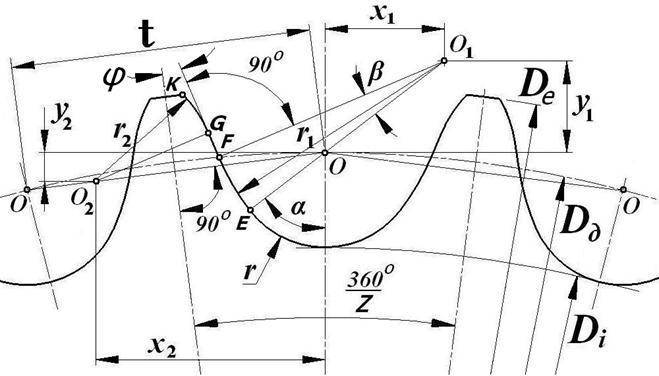

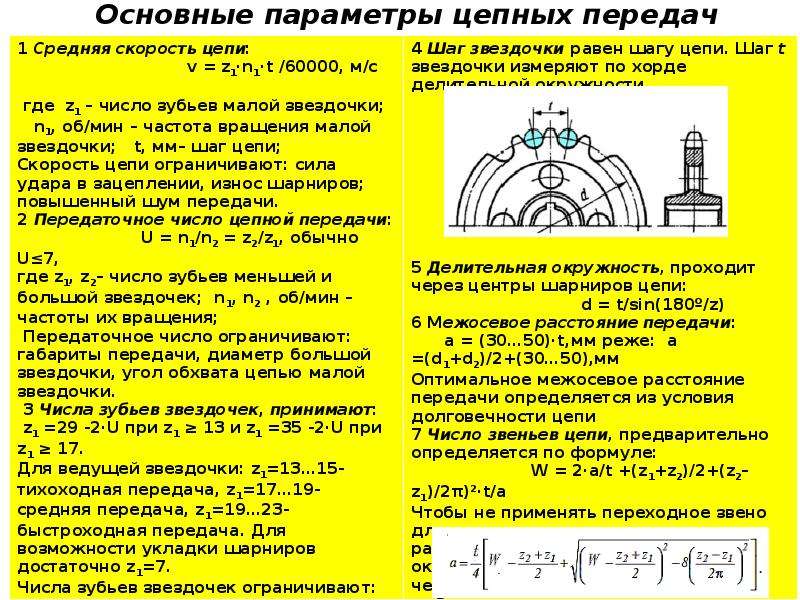

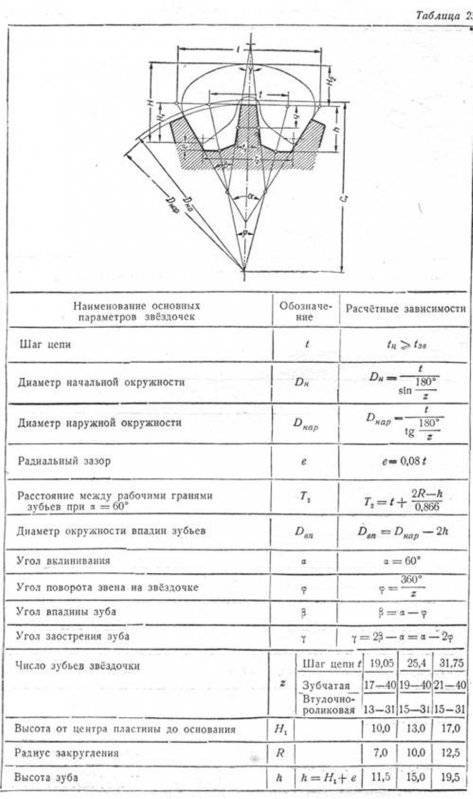

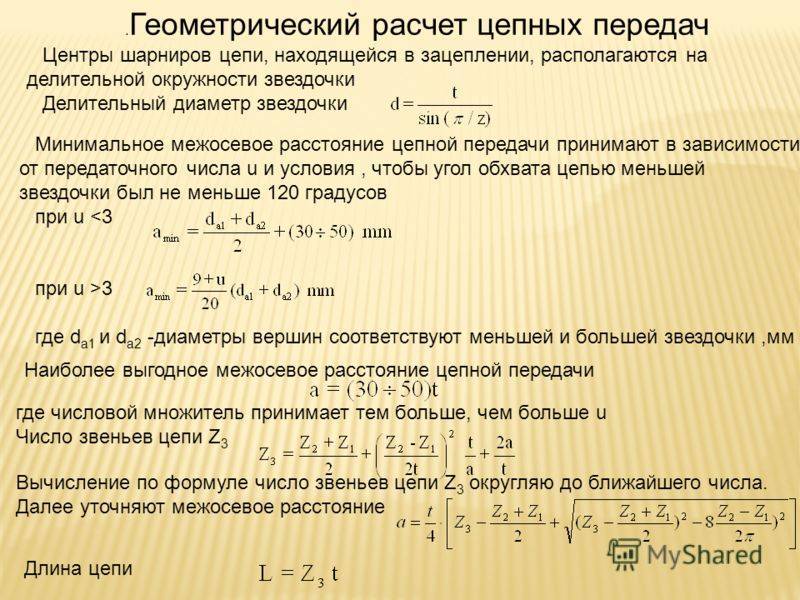

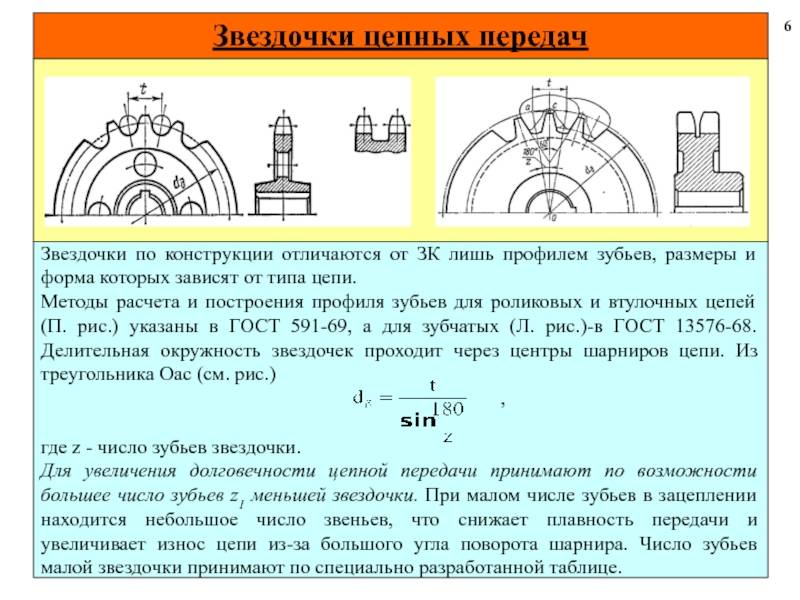

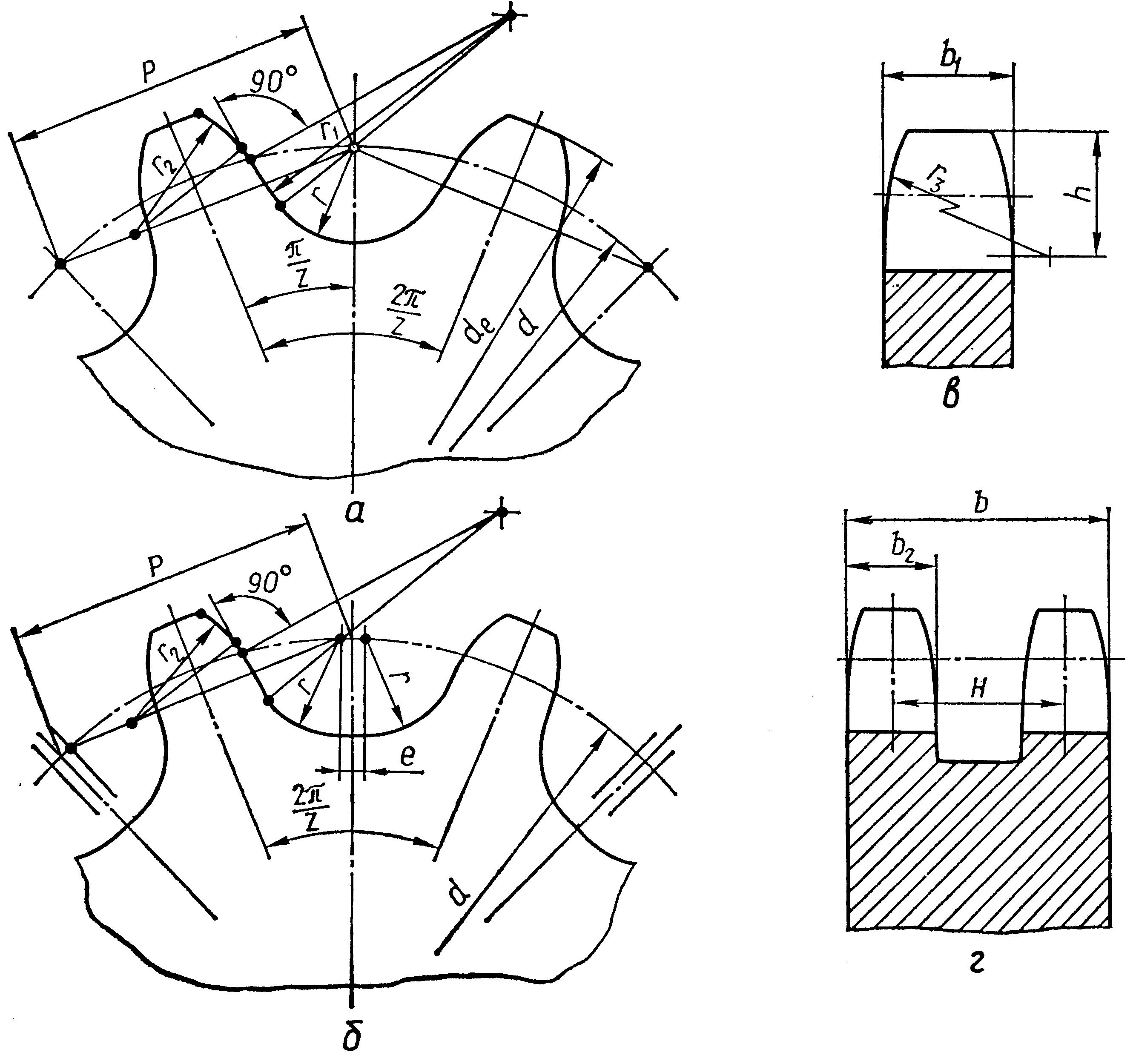

Геометрический расчет. Центры шарниров цепи при зацеплении с зубьями звездочки располагаются на делительной окружности звездочек, который определяется

, (13.1)

Где Р – Шаг цепи; – Число зубьев звездочки.

Для приводных цепей зубья звездочек определяют все размеры зубьев, а также диаметр вершин И впадин зубьев этих звездочек (рис. 78).

Минимальное межосевое расстояние Атіп Цепной передачи принимают в зависимости от передаточного числа И Передачи и условия, что угол обхвата цепью меньшей звездочки составляет не менее 120°, т. е. при И Расчет цепной передачи – 3.3 out of 5 based on 11 votes

Как рассчитать передаточное число

Шестерня и колесо имеют разное количество зубов с одинаковым модулем и пропорциональный размер диаметров. Передаточное число показывает, сколько оборотов совершит ведущая деталь, чтобы провернуть ведомую на полный круг. Зубчатые передачи имеют жесткое соединение. Передающееся количество оборотов в них не меняется. Это негативно сказывается на работе узла в условиях перегрузок и запыленности. Зубец не может проскользнуть, как ремень по шкиву и ломается.

Расчет без учета сопротивления

В расчете передаточного числа шестерен используют количество зубьев на каждой детали или их радиусы.

Где u12 – передаточное число шестерни и колеса;

Z2 и Z1 – соответственно количество зубьев ведомого колеса и ведущей шестерни.

Знак «+» ставится, если направление вращения не меняется. Это относится к планетарным редукторам и зубчатым передачам с нарезкой зубцов по внутреннему диаметру колеса. При наличии паразиток – промежуточных деталей, располагающихся между ведущей шестерней и зубчатым венцом, направление вращения изменяется, как и при наружном соединении. В этих случаях в формуле ставится «–».

При наружном соединении двух деталей посредством расположенной между ними паразитки, передаточное число вычисляется как соотношение количества зубьев колеса и шестерни со знаком «+». Паразитка в расчетах не участвует, только меняет направление, и соответственно знак перед формулой.

Обычно положительным считается направление движения по часовой стрелке. Знак играет большую роль при расчетах многоступенчатых редукторов. Определяется передаточное число каждой передачи отдельно по порядку расположения их в кинематической цепи. Знак сразу показывает направление вращения выходного вала и рабочего узла, без дополнительного составления схем.

Вычисление передаточного числа редуктора с несколькими зацеплениями – многоступенчатого, определяется как произведение передаточных чисел и вычисляется по формуле:

Способ расчета передаточного числа позволяет спроектировать редуктор с заранее заданными выходными значениями количества оборотов и теоретически найти передаточное отношение.

Зубчатое зацепление жесткое. Детали не могут проскальзывать относительно друг друга, как в ременной передаче и менять соотношение количества вращений. Поэтому на выходе обороты не изменяются, не зависят от перегруза. Верным получается расчет скорости угловой и количества оборотов.

КПД зубчатой передачи

Для реального расчета передаточного отношения, следует учитывать дополнительные факторы. Формула действительна для угловой скорости, что касается момента силы и мощности, то они в реальном редукторе значительно меньше. Их величину уменьшает сопротивление передаточных моментов:

- трение соприкасаемых поверхностей;

- изгиб и скручивание деталей под воздействием силы и сопротивление деформации;

- потери на шпонках и шлицах;

- трение в подшипниках.

Для каждого вида соединения, подшипника и узла имеются свои корректирующие коэффициенты. Они включаются в формулу. Конструктора не делают расчеты по изгибу каждой шпонки и подшипника. В справочнике имеются все необходимые коэффициенты. При необходимости их можно рассчитать. Формулы простотой не отличаются. В них используются элементы высшей математики. В основе расчетов способность и свойства хромоникелевых сталей, их пластичность, сопротивление на растяжение, изгиб, излом и другие параметры, включая размеры детали.

Что касается подшипников, то в техническом справочнике, по которому их выбирают, указаны все данные для расчета их рабочего состояния.

При расчете мощности, основным из показателей зубчатых зацепления является пятно контакта, оно указывается в процентах и его размер имеет большое значение. Идеальную форму и касание по всей эвольвенте могут иметь только нарисованные зубья. На практике они изготавливаются с погрешностью в несколько сотых долей мм. Во время работы узла под нагрузкой на эвольвенте появляются пятна в местах воздействия деталей друг на друга. Чем больше площадь на поверхности зуба они занимают, тем лучше передается усилие при вращении.

Все коэффициенты объединяются вместе, и в результате получается значение КПД редуктора. Коэффициент полезного действия выражается в процентах. Он определяется соотношением мощности на входном и выходном валах. Чем больше зацеплений, соединений и подшипников, тем меньше КПД.

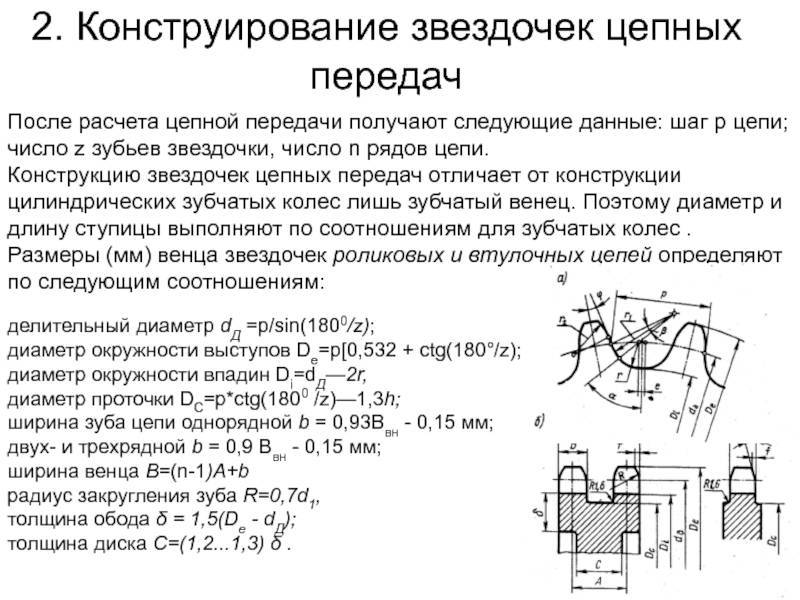

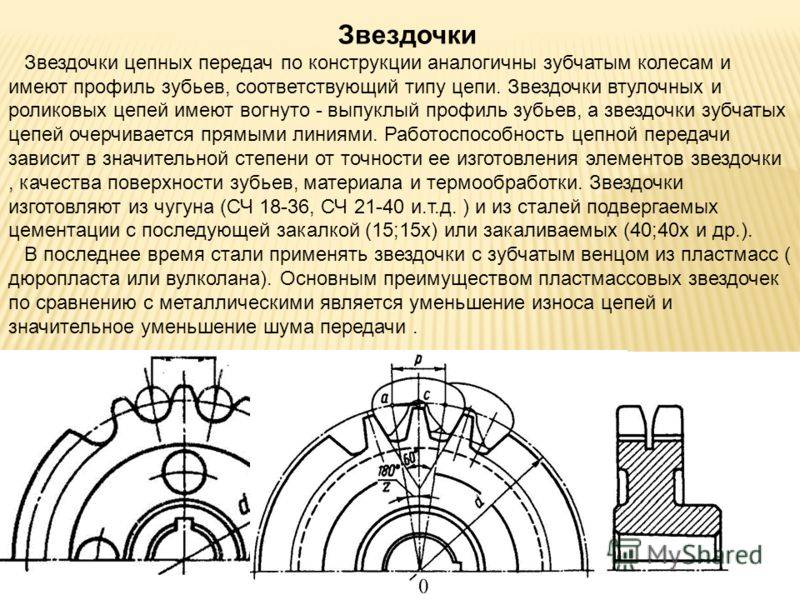

Конструкция ступицы и диска звездочек цепных передач

Ступица и диск звездочки чаще всего отливаются или фрезеруются в качестве единой детали. Ступица служит для крепления изделия на ведущем или ведомом валу механизма. Она должна обеспечивать надежную фиксацию, исключающую осевые и радиальные биения детали на валу. Поэтому к качеству внутренней поверхности предъявляются высокие требования. Крепление осуществляется с помощью:

- шлица для скоростных и высоконагруженных цепных приводов;

- шпонки для тихоходных цепных приводов.

Диаметр ступицы должен удовлетворять двум требованиям:

- обеспечивать прочность конструкции;

- не утяжелять ее сверх необходимого.

Для чугунных деталей его обычно выбирают равным 1,65 от диаметра вала, для стальных коэффициент расчета снижается до 1,55.

Длина ступицы определяется характером фиксации на валу- шпонкой или шлицем и обычно расчет делают в диапазоне 1,2-1,5 от диаметра вала.

Для звездочек малых размеров ширина диска выбирается равной ширине зубца. Для изделий больших размеров, особенно высоконагруженных, ширину увеличивают до 5%, в зависимости от радиуса закругления основания зубца.

Рассчитанные размеры округляются до ближайшего числа из стандартного ряда размеров.

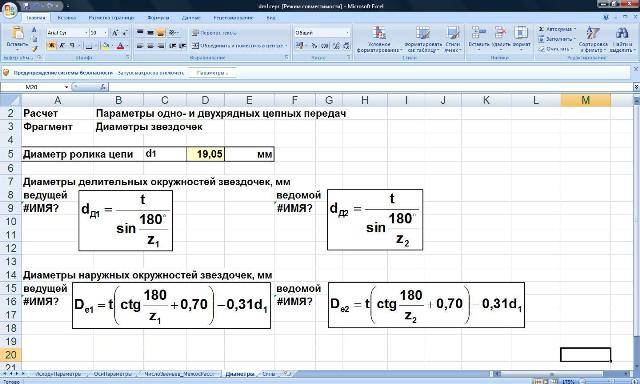

Расчет цепной передачи

Для цепной передачи выбираем открытую приводную роликовую однорядную цепь ГОСТ 13568-97.

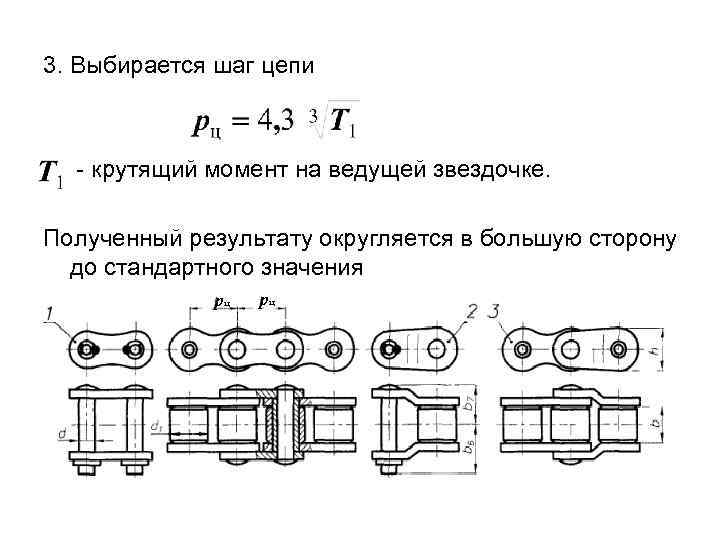

Последовательность проектировочного расчета цепных передач.

1. Определяем числа зубьев звездочки.

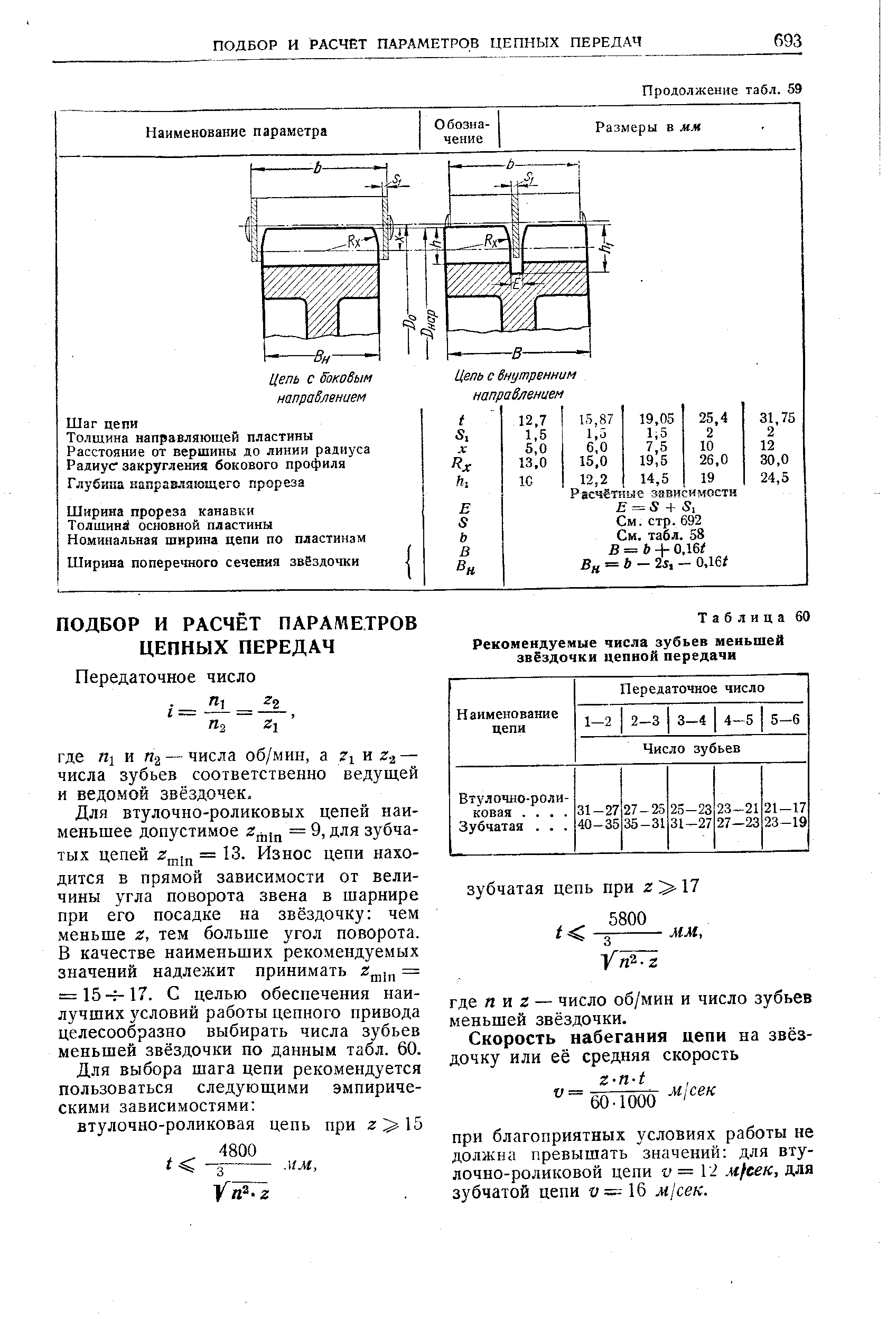

2. Выбираем ориентировочный шаг цепи tпр по частоте ее вращения n1 (табл. 5.1)

Таблица 5.1 Значения шага роликовой цепи в зависимости от частоты вращения малой звездочки при Z1≥15

Частота вращения n1max , мин-1 | 1000 | 900 | 800 | 630 | 500 | 400 | 300 |

Шаг цепи tпр, мм | 15,88 | 19,05 | 25,40 | 31,75 | 38,10 | 44,45 | 50,80 |

3. Принимаем по табл. 5.2 ориентировочное значение допускаемого среднего давления в шарнирах

Таблица 5.2 Допускаемое удельное давление в шарнирах для втулочных и роликовых цепей при Z1=15..30

Шаг цепи t, мм | [р] МПа при n (мин-1) | ||||||

50 | 200 | 400 | 600 | 800 | 1000 | 1200 | |

12,7…15,88 | 35 | 31,5 | 28,7 | 26,2 | 24,2 | 22,4 | 21,0 |

19,05…25,4 | 35 | 30 | 26,2 | 23,4 | 21,0 | 19,0 | 17,5 |

31,75…38,1 | 35 | 28,7 | 24,2 | 21,0 | 18,5 | 1,0, | 10 |

44,45…50,8 | 35 | 26,2 | 21,0 | 17,5 | 10 | – | – |

4. Определяем коэффициент нагрузки, учитывающий условия эксплуатации по табл. 5.3.

5. Определяем расчетный шаг t однорядной цепи, m = 1; для двухрядной m = 2. Полученное значение шага t округляем до стандартного. По расчетному шагу принимаем цепь ПР по ГОСТ 13568-97 (табл. 5.4)

6. Рассчитаем среднюю скорость цепи v и окружную силу Рt, после чего проверим износостойкость цепи. При несоблюдении условия р< необходимо увеличить шаг цепи или принять двухрядную цепь и расчет повторить.

Таблица 5.3 Эксплуатационные коэффициенты

Условия работы передачи | |

Характер нагрузки: | |

– спокойная, слабые толчки | KД = 1 |

– с толчками или переменная | KД = 1,25…1,5 |

Способ регулировки межосевого расстояния: | |

– оттяжная звездочка или нажимной ролик | Kp = 1,1 |

– передвигающиеся опоры | Kp = 1 |

– нерегулируемое (постоянное) расстояние | Kp 2 = 1,25 |

Межосевое расстояние: | |

– а≤25 t | Ка = 1,25 |

– а= (30 … 50) t | Ка = 1 |

– а=(60 … 80) t | Ка = 0.9 |

Положение передачи в пространстве: | |

– наклон линии центров звездочек к горизонту до 70° | КН = 1 |

– наклон линии центров звездочек к горизонту более 70° | КН = 1,25 |

Способ смазки: | |

– непрерывная (масляная ванна или от насоса) | Кс = 0,8 |

-капельная или внутришарнирная(регулярная) | Кс = 1 |

– периодическая (нерегулярная) | Кс = 1,5 |

Продолжительность работы: | |

– односменная | КП =1 |

– двухсменная | КП =1,25 |

– непрерывная | КП =1,5 |

Примечание. При условии >3 необходимо изменить условия работы передачи |

7. Проверим выбранную цепь по коэффициенту запаса прочности (табл. 5.5) > . При несоблюдении условия > необходимо увеличить шаг цепи или принять двухрядную цепь и расчет повторить.

8. Определим геометрические размеры передачи.

Таблица 5.4 Цепи приводные роликовые однорядные типа ПР ГОСТ 13568-97

1 – внутреннее звено; 2 – наружное звено; 3 – соединительное звено; 2 – переходное звено; 5 – двойное переходное звено

Типоразмер цепи | t | b1, | d2 | d1, d4 | h, е | b7, | b, | Разруш. нагрузка, кН, | Масса 1 м цепи, кг | F, мм2 |

ПР-9,525-9,1 | 9,525 | 5,72 | 3,28 | 6,35 | 8,5 | 17 | 10 | 9,1 | 0,45 | 28,1 |

ПР-12,7-18,2 | 12,7 | 7,75 | 4,45 | 8,51 | 11,8 | 21 | 11 | 18,2 | 0,75 | 39,6 |

ПР-15,875-23 | 15,875 | 9,65 | 5,08 | 10,16 | 14,8 | 24 | 13 | 23,0 | 1,00 | 54,8 |

ПР-19,05-31,8 | 19,05 | 12,70 | 5,94 | 11,91 | 18,2 | 33 | 18 | 31,8 | 1,90 | 15,8 |

ПР-25,4-60 | 25,4 | 15,88 | 7,92 | 15,88 | 24,2 | 39 | 22 | 60,0 | 2,60 | 179,7 |

ПР-31,75-89 | 31,75 | 19,05 | 9,53 | 19,05 | 30,2 | 46 | 24 | 89,0 | 3,80 | 262 |

ПР-38,1-127 | 38,1 | 25,40 | 11,10 | 22,23 | 36,2 | 58 | 30 | 127,0 | 5,50 | 394 |

ПР-44,45-172,4 | 44,45 | 25,40 | 12,70 | 25,40 | 42,4 | 62 | 34 | 172,4 | 7,50 | 473 |

ПР-50,8-227 | 50,8 | 31,75 | 14,27 | 28,58 | 48,3 | 72 | 38 | 227,0 | 9,7 | 646 |

ПР-63,5-354 | 63,5 | 38,10 | 19,84 | 39,68 | 60,4 | 89 | 48 | 354,0 | 16,0 | 538 |

Примеры условных обозначений цепей:

Цепь приводная роликовая однорядная с шагом 12,7 мм и разрушающей нагрузкой 18,2 кН:

Цепь ПР-12,7-18,2 ГОСТ 13568-97.

Цепь приводная роликовая двухрядная шага 25,4 мм с разрушающей нагрузкой 171 кН:

Цепь 2ПР-25,4-171 ГОСТ 13568-97.

Таблица 5.5 Запас прочности цепи по износостойкости и усталостной выносливости

Тип цепи | Срок службы, ч | Значения [n] ( при скорости цепи v, м/с) | |||||

0,4 | l | 4 | 8 | 10 | 12 | ||

ПР—12,7—900 | 2000 | 8,6 | 9,0 | 10,8 | 11,2 | 12,7 | 13,5 |

ПР—12,7—1820 | 4000 | 10,2 | 10,7 | 15,0 | 18,9 | 20,3 | 21,6 |

ПР—12,7—1820 | 2000 | 7,0 | 7,2 | 8,0 | 9,0 | 10,0 | 10,5 |

ПР—15,875—270 | 4000 | 7,8 | 8,3 | 11,5 | 14,5 | 15,6 | 16,6 |

ПР—19,05—3180 | 2000 | 6,0 | 6,5 | 7,0 | 8,0 | 9,0 | 9,0 |

ПР—25,4—5670 | 2000 | 6,0 | 6,5 | 7,0 | 8,0 | 9,0 | 9,0 |

ПР—31,75—8850 | 4000 | 7.5 | 8,0 | 8,4 | 10,6 | 11,3 | 12,1 |

ПР—38,1—12760 | 8000 | 9,8 | 12,6 | 16,8 | 21,1 | 22,7 | 24,2 |

ПР—44,45-17240 | 10000 | 10,8 | 15,0 | 21,0 | 26,4 | 28,4 | 30,0 |

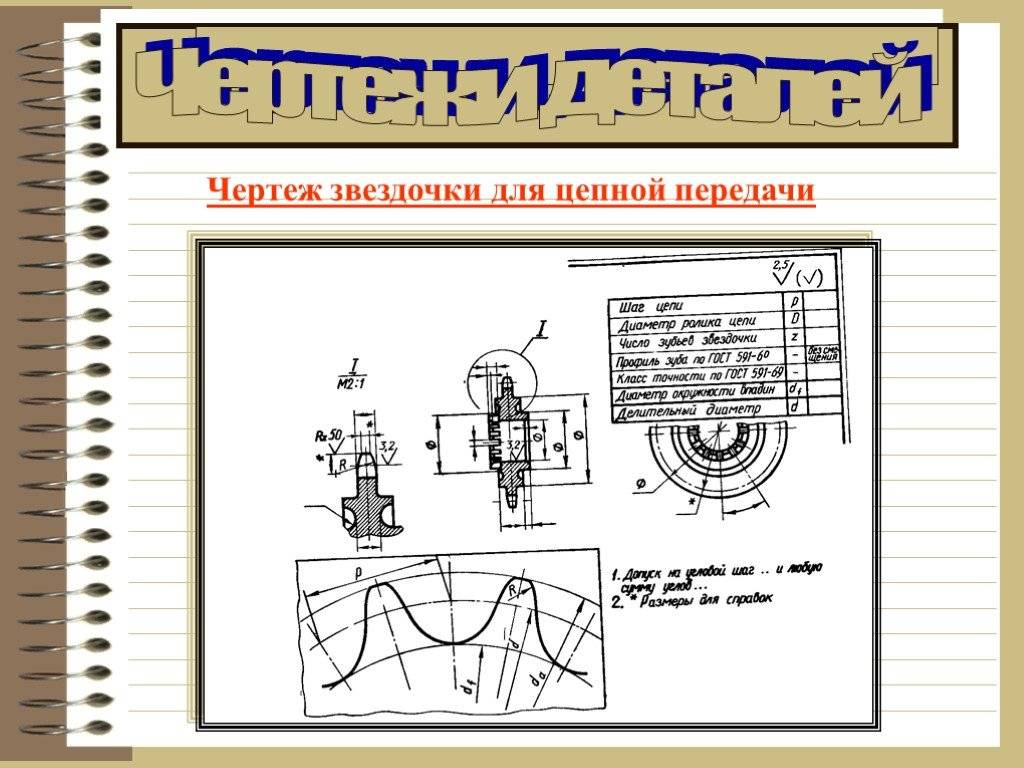

ГОСТ 2.408-68 ЕСКД. Правила выполнения рабочих чертежей звездочек приводных роликовых и втулочных цепей

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЕДИНАЯ СИСТЕМА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

ПРАВИЛА ВЫПОЛНЕНИЯ ЧЕРТЕЖЕЙ РАЗЛИЧНЫХ ИЗДЕЛИЙ

ПРАВИЛА ВЫПОЛНЕНИЯ РАБОЧИХ ЧЕРТЕЖЕЙ ЗВЕЗДОЧЕК ПРИВОДНЫХ РОЛИКОВЫХ И ВТУЛОЧНЫХ ЦЕПЕЙ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система конструкторской документации

ПРАВИЛА ВЫПОЛНЕНИЯ РАБОЧИХ ЧЕРТЕЖЕЙ ЗВЕЗДОЧЕК ПРИВОДНЫХ РОЛИКОВЫХ И ВТУЛОЧНЫХ ЦЕПЕЙ

Unified system for design documentation. Rules for making working drawings of sprocket wheels for roller and sleeve-type chains

Дата введения 01.01.71

1. Настоящий стандарт устанавливает правила выполнения элементов зацепления на рабочих чертежах звездочек для приводных роликовых и втулочных цепей с профилем зубьев по ГОСТ 591 .

2. Рабочие чертежи звездочек приводных роликовых и втулочных цепей должны быть выполнены в соответствии с требованиями стандартов Единой системы конструкторской документации и настоящего стандарта.

3. На изображении звездочки (черт. 1 — 3 ) указывают:

ширину зуба звездочки;

ширину венца (для многорядной звездочки);

радиус закругления зуба (в осевой плоскости);

расстояние от вершины зуба до линии центров дуг закруглений (в осевой плоскости);

диаметр обода (наибольший);

радиус закругления у границы обода (при необходимости);

диаметр окружности выступов;

шероховатость поверхности профиля зубьев, торцовых поверхностей зубьев, поверхности выступов и шероховатость поверхностей закругления зубьев (в осевой плоскости).

4. На чертеже звездочки в правом верхнем углу помещают таблицу параметров. Размеры граф таблицы, а также размеры, определяющие расположение таблицы на поле чертежа, приведены на черт. 1 .

5. Таблица параметров зубчатого венца звездочки состоит из трех частей, которые отделяют друг от друга сплошными основными линиями:

первая часть — основные данные (для изготовления);

вторая часть — данные для контроля;

третья часть — справочные данные (см. черт. 1 — 3).

6. В первой части таблицы параметров приводят:

число зубьев звездочки z;

параметры сопрягаемой цепи: шаг t и диаметр ролика d3 или втулки d2;

профиль зуба по ГОСТ 591 надписью: «Со смещением» или «Без смещения» (центров дуг впадин);

группа точности по ГОСТ 591.

7. Во второй части таблицы параметров приводят:

размер диаметра окружности впадин Di и предельные отклонения (для звездочек с четным числом зубьев) или размер наибольшей хорды Lx и предельные отклонения (для звездочек с нечетным числом зубьев);

допуск на разность шагов;

допуск радиального биения окружности впадин;

допуск торцового биения зубчатого венца.

8. В третьей части таблицы параметров приводят:

диаметр делительной окружности dд;

ширину внутренней пластины цепи h;

расстояние между внутренними пластинами цепи b3;

для многорядной цепи — расстояние между рядами цепи А;

число рядов цепи.

При необходимости указывают и другие справочные данные, относящиеся к элементам зацепления.

6 — 8. (Измененная редакция, Изм. № 2).

9. Если звездочка состоит из нескольких зубчатых венцов, отличных по числу зубьев или по числу зубьев и шагу цепи, то значения параметров указывают в таблице параметров для каждого венца в отдельных графах. Каждый зубчатый венец и соответствующую графу (колонку) таблицы обозначают прописными буквами русского алфавита (см. черт. 3 ).

10. Неиспользуемые графы таблицы параметров исключают или прочеркивают.

11. Примеры выполнения элементов зацепления на рабочих чертежах звездочек приведены на черт. 1 — 3 .

Пример выполнения зубчатого венца звездочки для приводной роликовой однорядной нормальной цепи

* Размер для справок.

Пример выполнения чертежа зубчатых венцов звездочки для приводной роликовой трехрядной цепи

* Размер для справок.

Пример выполнения чертежа зубчатых венцов блока звездочек для однорядных цепей

* Размер для справок.

(Измененная редакция, Изм. № 2).

1. РАЗРАБОТАН И ВНЕСЕН Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР

В.Р. Верченко, Я.Г. Старожилец, Ю.И. Степанов, В.И. Дозорцев

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 19.06.68 № 948

Изменение № 2 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 8 от 12.10.95)

Зарегистрировано Техническим секретариатом МГС № 1777

За принятие изменения проголосовали:

Наименование национального органа стандартизации

Типы редукторов

Все виды устроены по схожему принципу, разница заключается только в типе зубчатой передачи. Чаще всего встречаются цилиндрические, конические, глобоидные, комбинированные, червячные и планетарные, но последнее время конструкторы прибегают к комбинированным конструкциям, что позволяет совместить преимущества нескольких типов.

Конструкция разных типов позволяют передавать усилие между узлами, которые располагаются в различных площадях, будут они перпендикулярные (конический редуктор), параллельные (цилиндрический) или пересекающиеся валы (червячные).

Диапазон передаточного числа может разнится от в несколько единиц до нескольких тысяч, что зависит от количества ступеней. Сейчас наиболее распространены механизмы, при изготовлении которых используются нескольких ступеней. Это позволяет комбинировать несколько типов передач и добиться максимально эффективной работы. Рассмотрим основные типы.

Цилиндрический редуктор

Довольно популярные при разработке и производстве машин различного назначения. Эффективно выполняют свои функции при работе с мощными установками, при этом показывают высокий КПД, превышающий 90 %. Чаще всего используется при работе параллельных и сносных валов. Может применяться с различным количеством ступеней, от которых зависит передаточное число, оно может колебаться от 1,5 до 400.

Червячный редуктор

Имеют довольно простую конструкцию, из-за чего обрели широкую популярность. Одним из плюсов также является низкая стоимость в сравнении с аналогами. Количество ступеней обычно ограничивается одной или двумя. При этом диапазон передаточного числа червячного редуктора может находиться в диапазоне от 5 до 10000, которую можно рассчитать по специальной формуле. Недостатком этого типа является низкий КПД и ограниченные мощности силовых установок, с которыми он работает. Состоит из зубчатого колеса и цилиндрического, реже глобоидного, червяка в виде винта.

Планетарный редуктор

Особый тип, который выгодно отличается от аналогов, имея ряд преимуществ. Благодаря чему получил широкое распространение в тяжелом машиностроении. Конструкция этой модели позволяет добиться высокого передаточного числа при работе с мощнейшими силовыми установками. При этом его размеры могут быть значительно меньшими, чем габариты аналогов. Механизм назван планетарным, из-за специфического расположения конструкционных элементов, к которым относятся: сателлиты, водило, солнечная и кольцевая шестерни.

Передача усилия происходит через вал на солнечную шестерню, которая находится в зацепе со всеми сателлитами. В это время кольцевая шестерня находится в статичном положении. Модель отличается высоким КПД, и работой в диапазоне передаточного числа от 6 до 450.

Выбор типа узла всегда основывается на конструкционных требованиях к механизму, при этом выбором модели должен заниматься квалифицированный конструктор. Первое что нужно определить — какой тип передачи нужен, оптимальный размер механизма, рассчитать осевые нагрузи на валах и температурный режим работы.

От количества ступеней выбранного механизма напрямую зависит передаточное отношение. Одноступенчатые применяются для выполнения простых функций, обычно это червячный тип. Сейчас чаще можно встретить комбинированные типы передач, что позволяет значительно расширить функционал узла.

В качестве входных и выходных валов применяются стандартные прямые валы, изготовлены в форме тел вращения. От их качества напрямую зависит качество работы всего механизма, так как на них действуют множество внешних нагрузок различных типов.

Очень важно своевременно менять сальники и масло. Постоянные профилактические работы обеспечат стабильную работу и обезопасят от внезапных поломок

Для контроля уровня масла имеется специальное смотровое окно, что позволяет вовремя пополнять необходимый объем.

В целом, самостоятельно рассчитать передаточное число, подобрать подходящую модель и провести замену (ремонт) редуктора не составит труда. Главное соблюдать рекомендации специалистов и технические инструкции, указанные производителем.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Отдел продаж приводных звездочек: (495) 788-88-53

Каталог приводных звездочек применяемых в промышленности СКАЧАТЬ

Выберите раздел

Компания Механик-Техно обладает собственным большим складом приводных звездочек для цепей. На нем поддерживается широкий ассортимент звездочек, что позволяет выбрать и купить все необходимое в одном месте.

Звездочки привода являются неотъемлемой частью цепной передачи. Зубья звездочек обеспечивают надежное сцепление между элементами привода, что делает цепную передачу во многих случаях оптимальным выбором для конструкторов цепных передач, где чертеж приводной звездочки необходимая часть расчета приводной звездочки.

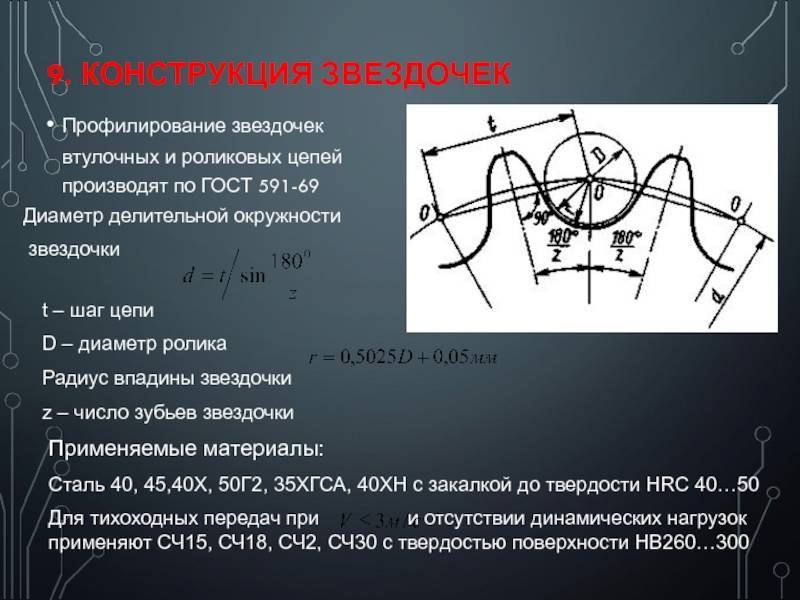

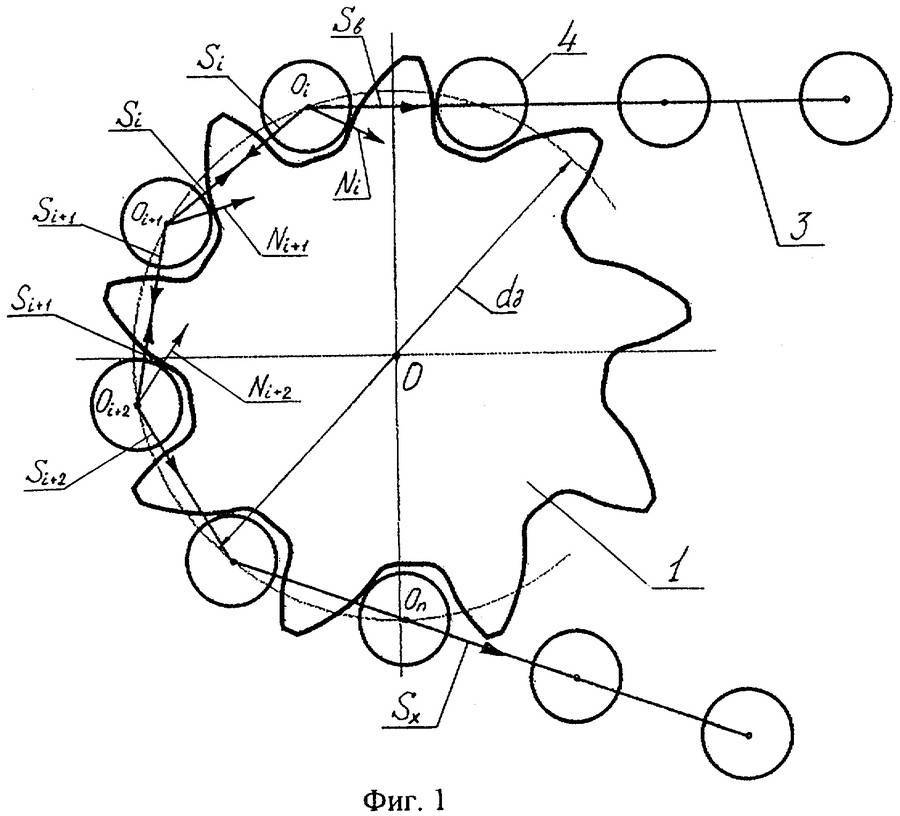

Долгая и надежная эксплуатация цепной передачи напрямую зависит от качества звездочек: точности изготовления, качества обработки поверхности зубьев, материала из которого изготовлены звездочки, термообработки. Производитель звездочек для цепей старается заботится о качестве приводных звездочек. На рынке как правило представлены звездочки SATI, звездочки Martin Sprocket, звездочки SKF. Приводные звездочки для цепей подбираются по параметрам эксплуатируемой цепи или цепной передачи, а также передаточного отношения, что определяет конструктивные размеры и форму приводной звездочки. Кроме того, важен материал приводных звездочек, они должны быть изготовлены из износостойкого материала, способного к сопротивлению ударным нагрузкам. Звездочки изготовляют из сталей 40, 45, 40Х и других с закалкой до твердости HRC 40…50 или цементируемой стали 15, 20, 20Х и других с закалкой до твердости 50…60 HRC. Также в определенных условиях применяют звездочки для приводных цепей из пластмассы с зубчатым венцом. Пластиковые звездочки уменьшают износ цепи и имеют пониженный уровень шума при работе передачи. В правильном подборе всех необходимых параметров цепных звездочек под Ваши задачи Вам помогут специалисты компании Механик-Техно.Цепные звездочки приводных цепей описываются рядом ГОСТов, определяющие их спецификации, основным из которых является ГОСТ 13576-81. Звездочки роликовых и втулочных цепей профилируют по ГОСТ 591-69.Звездочки могут иметь обозначения z 8; z 10; z 11; z 12; z 13; z 15; z 16; z 17; z 18; z 36; z 38.Приводные звездочки разделяются по типам: однорядные, двухрядные, трехрядные, звездочки со ступицей, без ступицы, натяжные звездочки с подшипником, где подшипник находится в самой звездочке, кроме этого, приводные звездочки могут быть с термообработкой или поставляться с каленым зубом. Имеются звездочки под расточку отверстия или звездочка в комплекте с конической зажимной втулкой тапербуш.Мы продаем: приводные звездочки, приводные цепи, сшиватели и расшиватели для цепей и множество других сопутствующих товаров. Приводные звездочки которые можно купить в компании Механик-техно могут быть изготовлены из сварной стали, литой стали, чугуна или синтетических материалов, таких как нейлон или под заказ по чертежам, при этом стоимость звездочек приводных оптимальна, а наличие всегда поддерживается на складе. Изготовление приводных звездочек также возможно по чертежам и под заказ.Приводные звездочки обычно фиксируются на валу с помощью монтажных шпонок и состоят из: – Ступицы приводной звездочки со сварным фланцем;– Зубчатого обода звездочки.Звездочки для приводных роликовых и втулочных цепей изготавливаются в следующих вариантах:- звездочки без ступицы — как правило ведомые;– звездочки со ступицей — как правило ведущие: а) звездочки с отверстием под расточку б) звездочки с отверстием под конкретный диаметр вала с пазом под шпонку;– звездочки под съемную коническую втулку тапербуш, которая в свою очередь служит замком на вал.Варианты обозначения: Звездочка 06B-1, 06B-2, 06B-3, 08B-1, 08B-2, 08B-3, 16B-1, 16B-2, 16B-3 и другие.Для пластинчатых конвейерных цепей изготавливаются пластиковые звездочки:– ведомые (не разборные);– ведущие (разборные).

Приводная звездочка достигает границы износа, если зона закалки уже использована. Типичный признак износа зубцов звездочки – проседание приводной цепи на зубьях звездочки. Как только это будет замечено, приводную звездочку необходимо заменить. Заменяя приводную цепь, необходимо заменить также звездочки, т.к. при работе на изношенной звездочке новая приводная цепь может подвергаться ускоренному износу !

Материалы звездочек цепных передач

Изделия подвергаются большим ударным нагрузкам, поэтому для их изготовления применяют стальные сплавы:

- со средним содержанием углерода и с легирующими добавками, закаляемые до твердости 45-55 ед.;

- подвергаемые цементированию на глубину 1-1,5 мм и последующему закаливанию до 55-60 ед.

Для малошумных цепных приводов применяют такие материалы, как текстолит, полиамидные и полиформальдегидные пластмассы. Они амортизируют удары звеньев роликовой цепи, снижают шумы и вибрацию и продлевает срок службы цепей. Это происходит за счет снижения динамических нагрузок на звенья. Такие детали менее прочны, чем стальные, поэтому цепные приводы с ними ограничены по передаваемой мощности. Точный расчет передачи углового положения зубчатой цепью проводится при проектировании механизмов систем управления, в том числе для летательных аппаратов.

Для цепных приводов с низкой скоростью хода (не более 2 метров в секунду) и малыми динамическими нагрузками применяют также чугун. Термообработкой твердость изделий доводят до 350-430 единиц по HB. В тяжелых условиях эксплуатации, в сельхозмашинах и дорожных механизмах, используют упрочненные чугуны с пониженным коэффициентом трения.

Для снижения динамических нагрузок, уровней шума и вибрации в высокоскоростных цепных передачах применяют также специальные покрытия- как наплавка металлов, так и напыление тефлонового слоя.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.