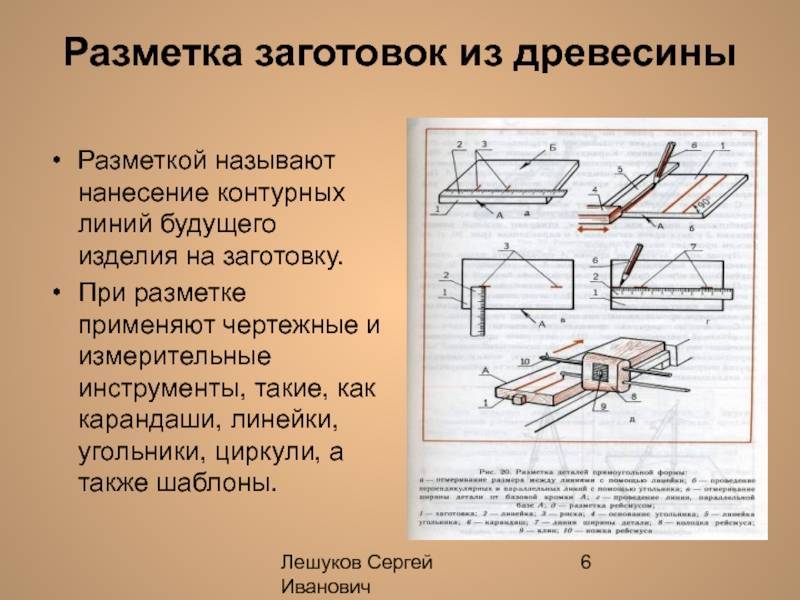

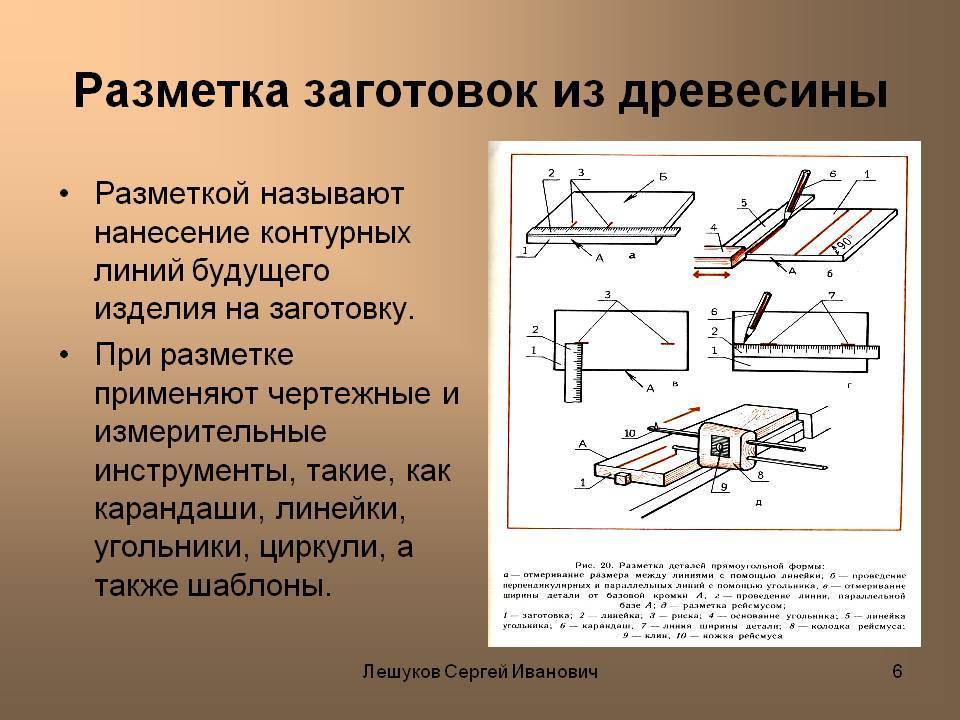

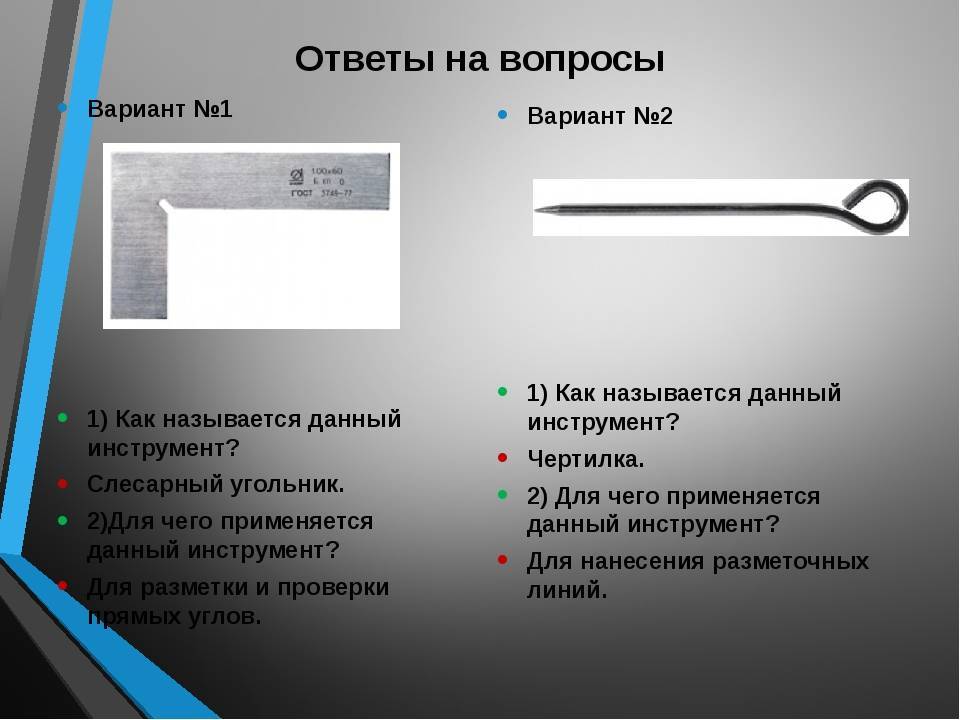

Характерности плоскостной маркировки

Назначение разного типа маркировки – это правильно, правильно и без огрехов перенести на заготовку размеры, требуемые во время изготовления детали. Разрешается погрешность при ее выполнении 0,2–0,5 мм.

Основная особенность плоскостной маркировки – сложность. По этому данную операцию лучше всего использовать в мелкосерийном и индивидуальном производстве. В массовых производствах размеры переносятся трафаретами, шаблонами, кондукторами.

При этом важно скоординировать все линии между собой в пространстве. Такую разметку называют также «объемной»

Разметка наноситься разметочными рисками. Они собой представляют линии с особыми углублениями, сделанными методом накернивания.

Приспособления для плоскостной разметки

Для выполнения разметки используют разметочные плиты, подкладки, поворотные приспособления, домкраты и др.

На разметочной плите устанавливают подлежащие разметке детали и располагают все приспособления и инструмент. Разметочная плита отливается из мелкозернистого серого чугуна.

Размер плиты выбирают так, чтобы её ширина и длина были на 500 мм больше соответствующих размеров размечаемой заготовки. Поверхность плиты всегда должна быть сухой и чистой. После работы плиту обметают щёткой, тщательно протирают тряпкой, смазывают маслом для предохранения от коррозии и накрывают деревянным щитом.

Это интересно: Передаточное отношение передач — зубчатой, цепной, ременной

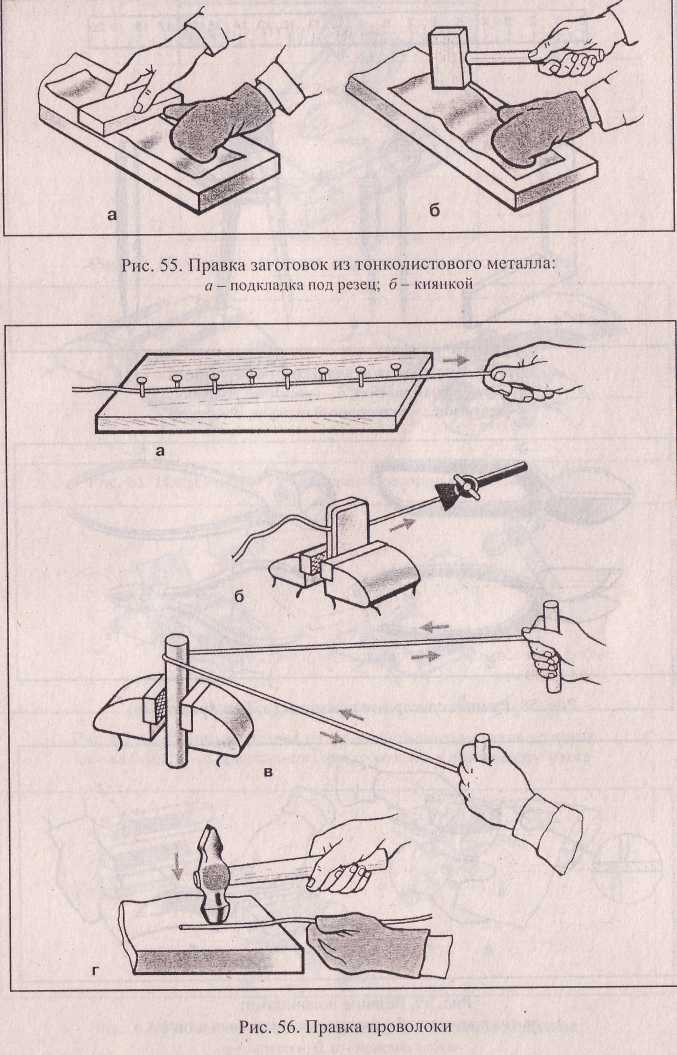

Подготовка металла под сварку: некоторые особенности

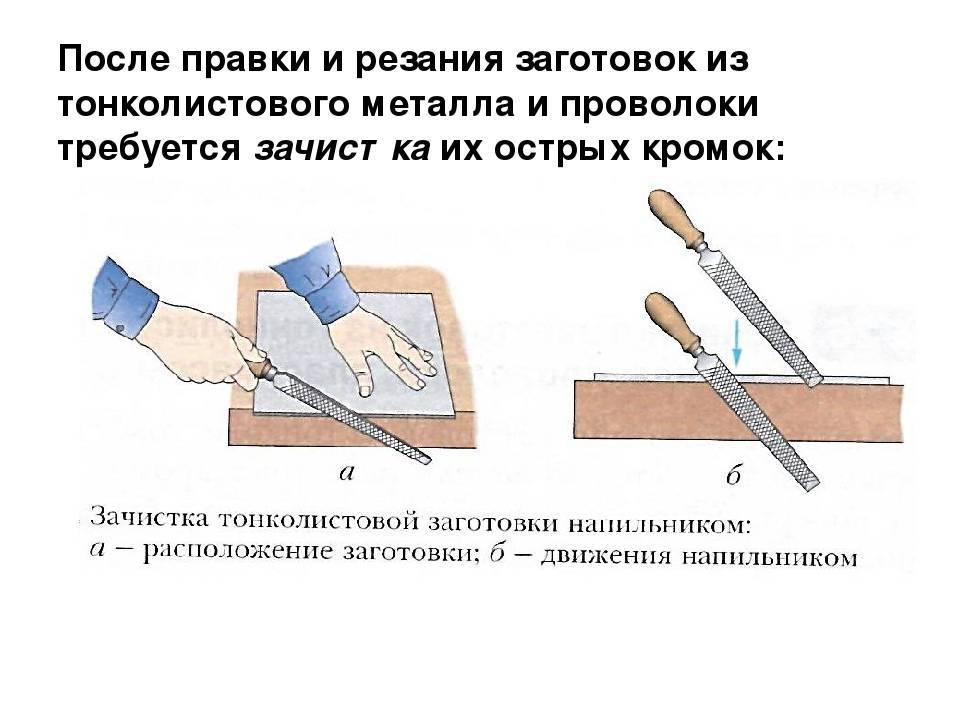

Для того чтобы подготовить металл, предварительно его необходимо выправить, избавиться от дефектов и кривизны, эти подготовительные работы называют правкой. Выполнить такую работу можно вручную: используют обычный молоток и стальные или чугунные плиты в качестве наковальни. Машинная правка подразумевает использование правильной машины.

Для правки можно использовать и горячий металл, и холодный.

К подготовительным работам при сварке следует отнести и гибку металла. Работу эту обычно выполняет слесарь, он под требуемым углом загибает заготовку, тем самым придавая ей требуемую форму. Ее выполняют как вручную, так и на специально предназначенном для этого станке или прессе. Производить гибку лучше по разметке или по шаблону, но не исключен и вариант выполнения работы на глаз.

Очистка металла от жиров и ржавчины производится до того, как начата сборка узла. На местах будущих сварных швов проводят тщательную очистку кромок от ржавчины, масла, окалин и прочих загрязнений, которые часто приводят к образованию недостатков. Особо тщательно необходимо обследовать зазоры между краями сварных деталей. Если в этот зазор, когда весь узел уже собран, попадает грязь, то он подвергается тщательному продуванию сжатым воздухом и обрабатывается горелкой.

Производить очистку можно двумя способами: химическим и механическим. Применение механической очистки подразумевает использование наждачки или зачистных машин для удаления ржавчины и жира. Если поверхность металла нужно сделать шероховатой, то применяют гидроабразивную обработку.На поверхности металла создается микрорельеф, благодаря которому качество при сварке улучшается.

В крупных цехах технических предприятий для очистки металла применяется метод проточной последовательной обработки. Делают это раствором соляной кислоты при температуре 40-45 °C, после чего очищают проточной водой и производят нейтрализацию раствором кальцинированной соды.

Советы мастеру

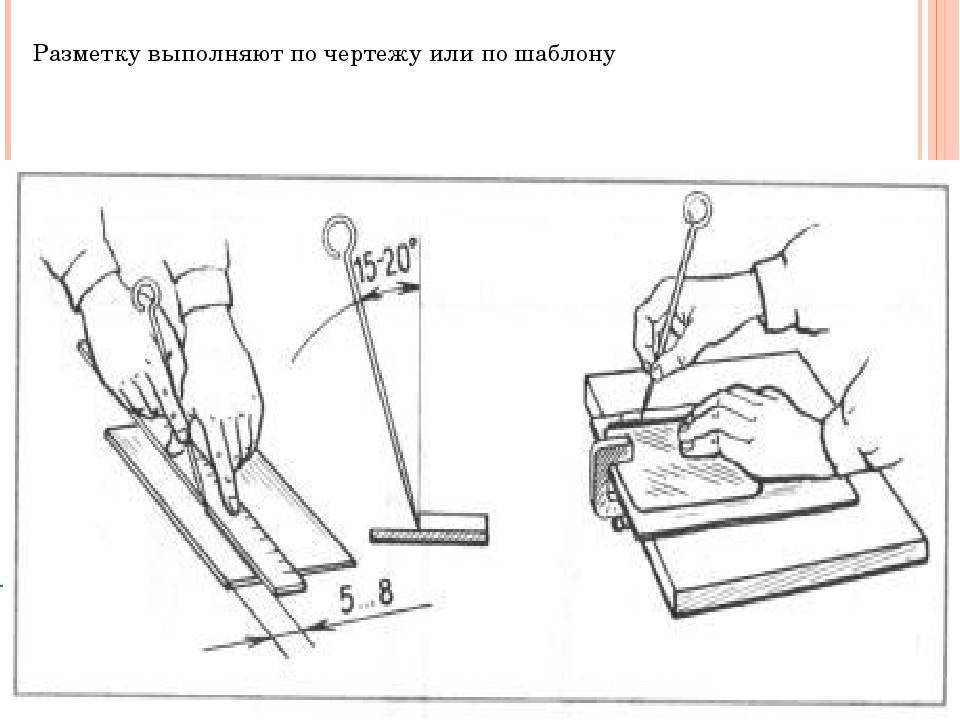

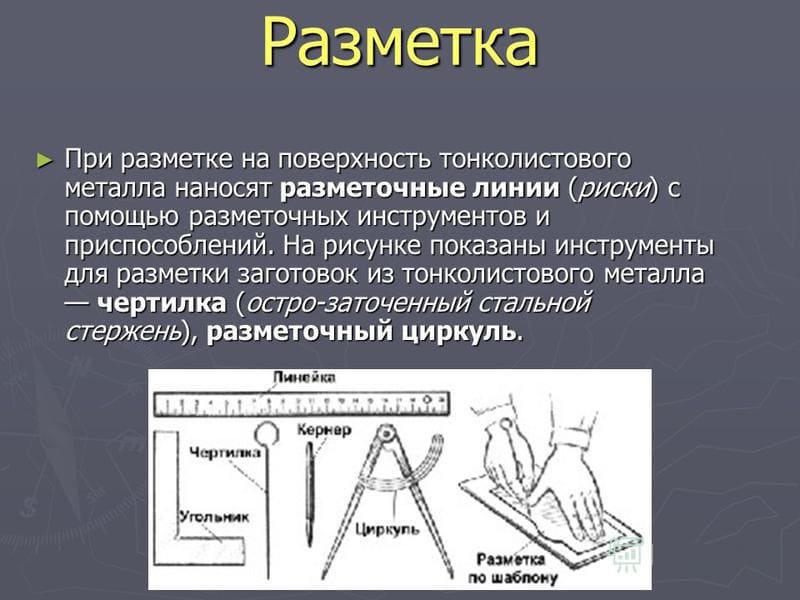

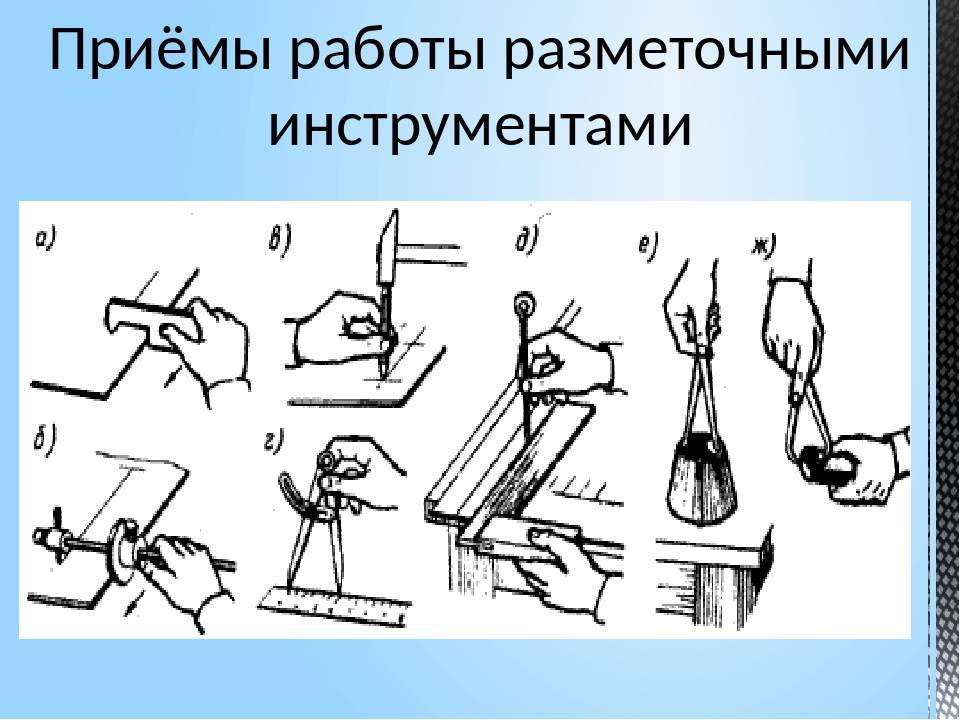

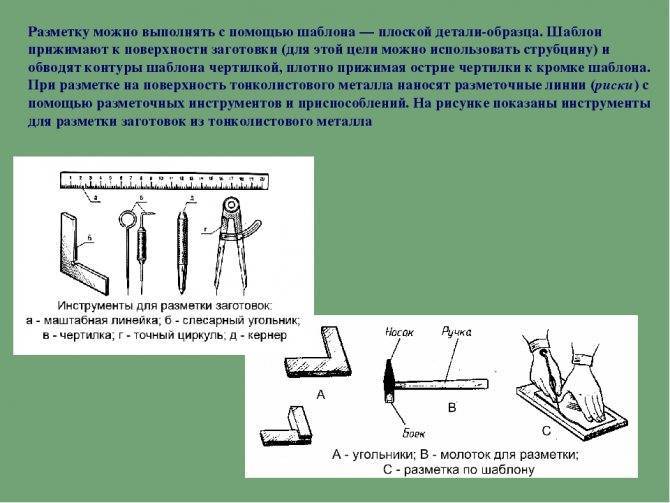

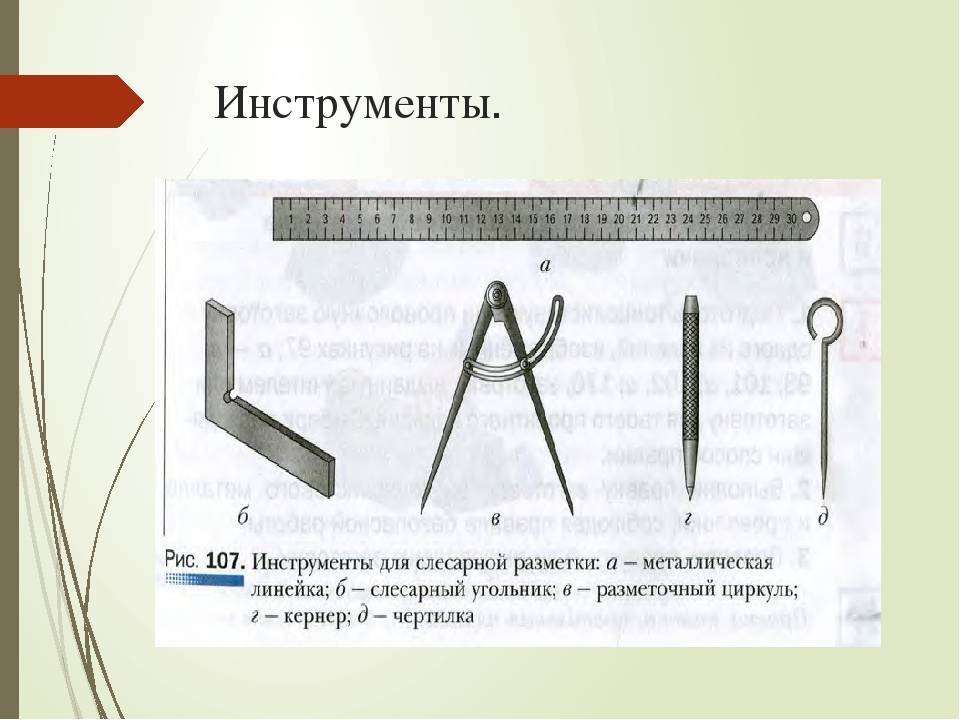

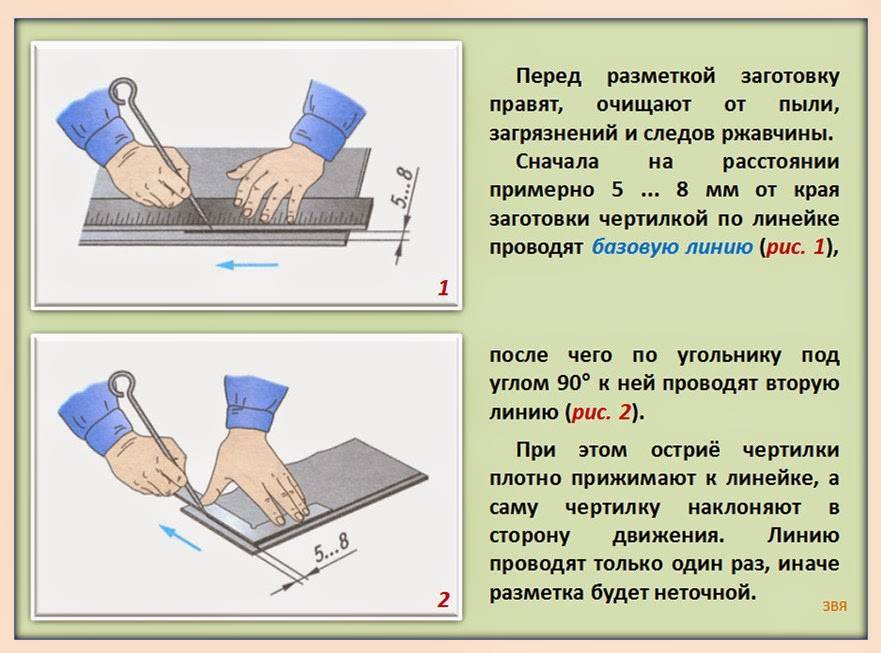

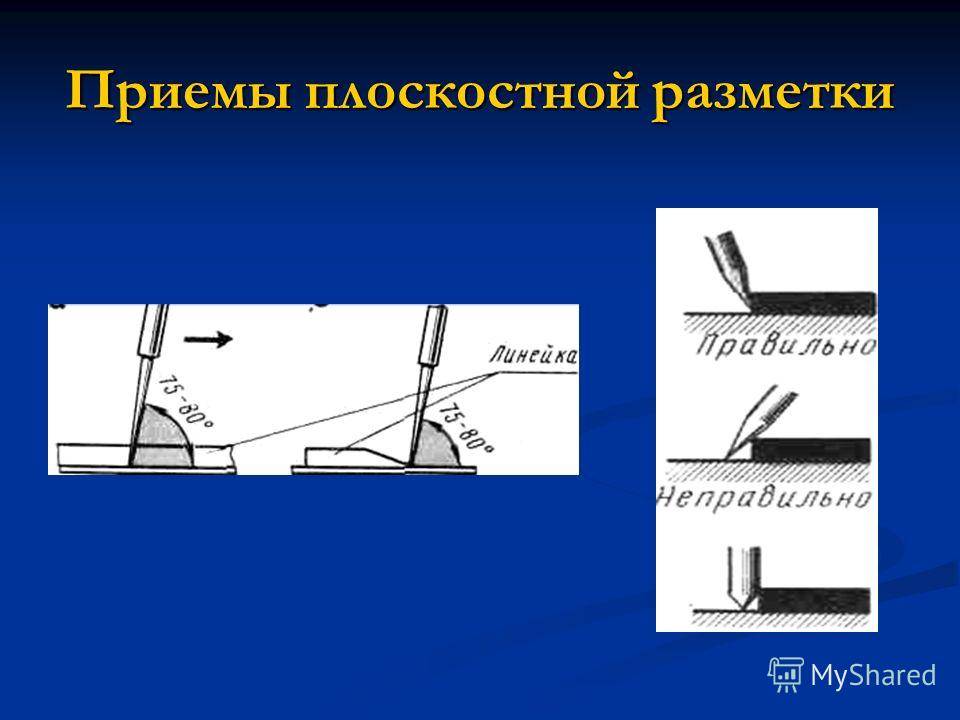

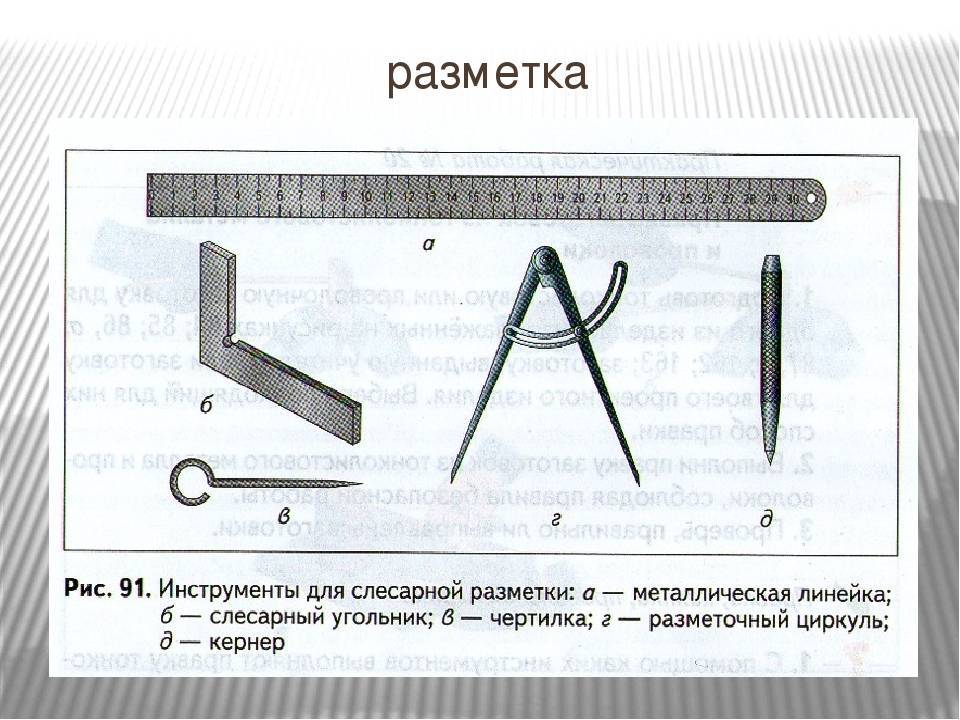

Разметка металла — операция нанесения на заготовку линий (рисок), определяющих согласно чертежу контуры детали и места, подлежащие обработке. Разметка бывает плоскостная и пространственная. Плоскостную разметку применяют в том случае, когда контуры детали лежат в одной плоскости; при пространственной разметке линии наносят в нескольких плоскостях или на нескольких поверхностях. Линии при плоскостной разметке наносят чертилкой (рис. 117, а), при пространственной — чертилкой, закрепленной в хомутике рейсмуса (рис. 117, б). Чертилки изготавливают из стали марок У10 и У12, рабочие концы их закаливают и остро затачивают. Кернер (рис. 117, в) предназначен для нанесения углублений (кернов) на предварительно размеченных линиях. Изготавливают кернеры из сталей марок У7, У8. Рабочий конец кернера закаливают и затачивают под углом 60°. Ударная часть (боек) инструмента для центрирования удара имеет сферическую форму и тоже закалена. Для особо точного кернения применяют пружинный и электрокернер.

Рис. 117. Инструменты для разметки металла: а — чертилка; б — чертилка, закрепленная в хомутике рейсмуса; в — кернер; г — разметочный циркуль

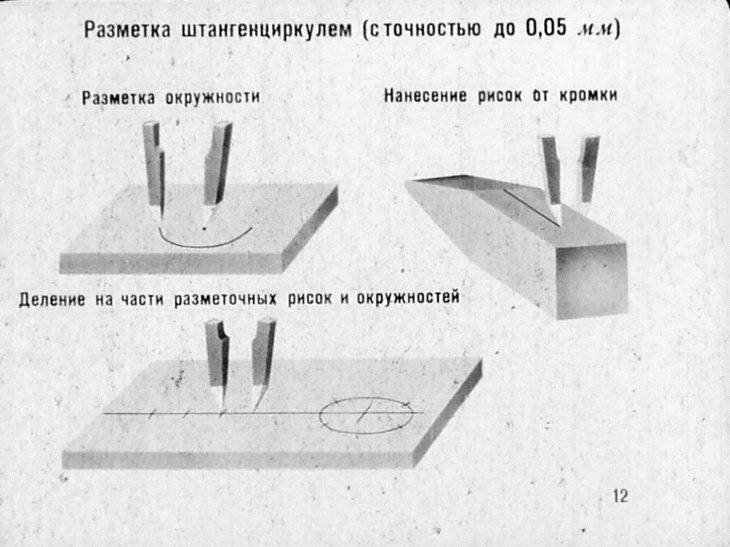

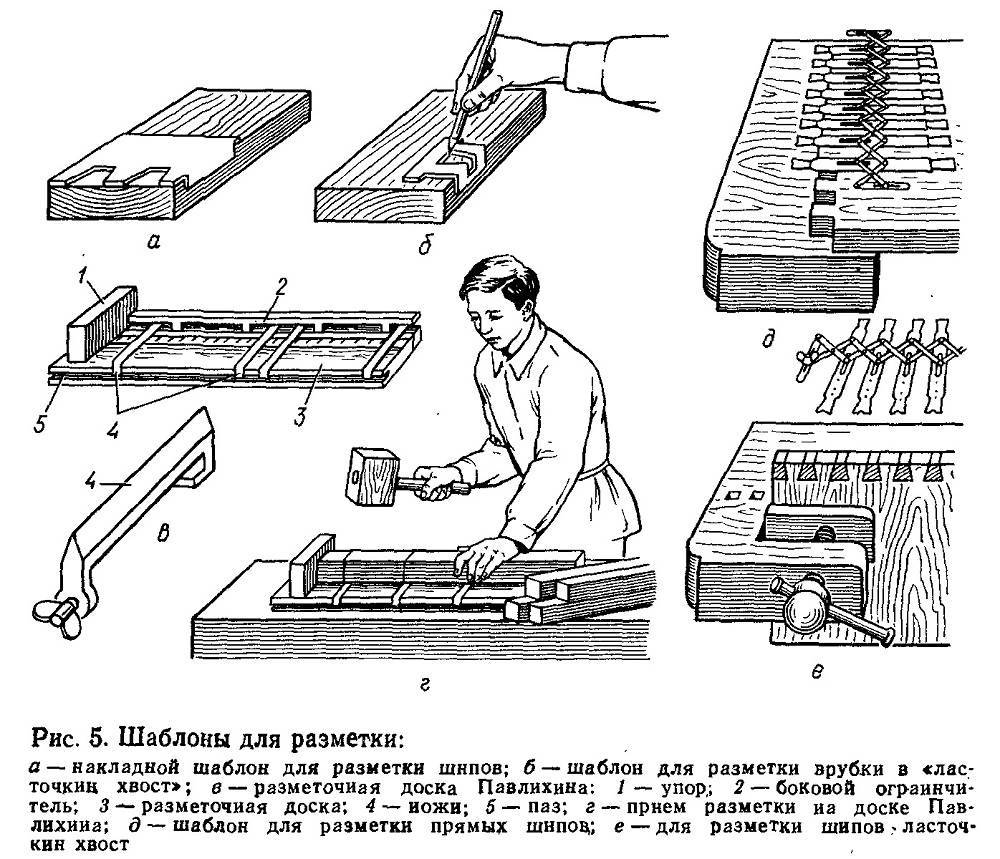

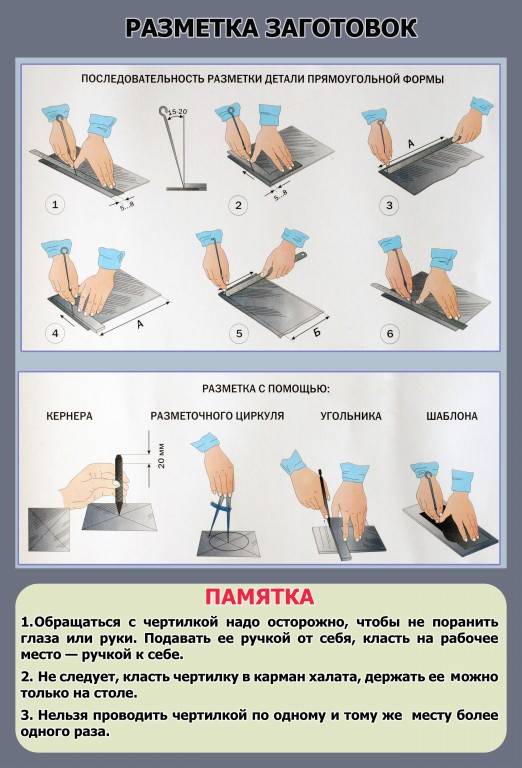

Разметочный циркуль (рис. 117, г) служит для проведения окружностей, деления углов и нанесения линейных размеров на заготовку. Детали размечают по чертежу, шаблону, образцу. При разметке по чертежу сначала наносят осевые линии, затем — горизонтальные и вертикальные, а в последнюю очередь — наклонные линии, окружности и дуги. После этого контуры детали накернивают. Разметку по шаблону применяют при изготовлении большого количества одинаковых по форме и размерам деталей. Центры на торцах цилиндрических деталей находят при помощи центроискателей и циркулей. Центроиска-тель представляет собой угольник с прикрепленной к нему линейкой, являющейся биссектрисой прямого угла. Угольник устанавливают на торец и чертилкой проводят линию, которая пройдет через центр окружности, затем поворачивают угольник на угол около 90° и проводят вторую линию. На пересечении линий и находится центр. Кернер-центроискатель используют при малом диаметре изделий. Центр накернивают, прижимая колокол к торцу изделия и ударяя молотком по головке. Поверхности, подлежащие разметке, часто бывает целесообразно предварительно окрасить, чтобы на них лучше были видны разметочные линии. Для окраски применяют следующие средства: для необработанных поверхностей отливок из черных и цветных металлов — мел, разведенный в воде до состояния молока, и 50 г столярного клея на 1 л воды (клей разводят отдельно, затем его кипятят с мелом); для обработанных поверхностей стали и чугуна — медный купорос (2—3 чайные ложки на стакан горячей воды) или натирание смоченной поверхности порошком медного купороса. Цветной и стальной прокат, а также драгоценные металлы не окрашивают, так как разметочные линии хорошо видны. В отдельных случаях для более четкого нанесения рисунка разметочные линии окрашивают белой акварельной краской. Разметку начинают с выбора базы, то есть линии или плоскости, от которых будут откладываться размеры. Если на заготовке есть обработанные поверхности, за базы принимают их; у симметричных деталей за базы удобно принимать оси симметрии, центровые линии. Для повышения качества разметки производят дополнительное накернивание разметочных линий на концах и в местах пересечения с другими разметочными линиями

При пространственной разметке очень важно правильно выдержать взаимное расположение плоскостей, на которых ведут разметку. При разметке чертилку ведут вдоль линейки, плотно прижимая ее к ней

Чтобы чертилка примыкала к линейке, ее наклоняют под углом 75—80° к размечаемой поверхности (рис. 118); кроме того, она должна быть наклонена под тем же углом по направлению движения. В процессе проведения риски наклон чертилки не должен изменяться; линию проводят только один раз; если линия проведена неправильно, ее следует закрасить и провести вновь.

Рис. 118. Разметка металла чертилкой

При вычерчивании окружностей циркулем усилие нужно прилагать к той ножке циркуля, которая вставлена в центр. Если же приложить усилие к ножке, очерчивающей окружность, циркуль легко может сместиться и окружность не получится.

Tags: Металл, Обработка, Разметка

Разметка под ковку

Это, в большинстве своем, засечки и зарубки, которые делаются на заготовках в разогретом их состоянии, что, соответственно, не делает края точными. Вся разметка «на горячую» делается с припусками по 2-3 мм на сторону, чтобы оставить возможность, в дальнейшем, доработать кромки до требуемых стандартов. Вырубка тонких листов на холодную возможна без последующей обработки, если она выполняется соответствующим инструментом и кузнецом, имеющим достаточную квалификацию. Принципиальная разница между разметкой под вырубку и разметкой под гибку — точность линии производимого изменения формы.

Точное измерение с помощью штангенциркуля

Штангенциркуль — это универсальный прецизионный измерительный инструмент. При выборе штангенциркуля не стоит экономить — затраты на добротный инструмент так или иначе окупаются. У большинства стандартных штангенциркулей диапазон измерения равен 140 мм, а предельная точность измерений — 0,05 мм.

Инструмент должен быть выполнен из нержавеющего материала, так он не подвергается порче и дольше служит. Матовые хромированные шкалы не дают отражения, и с них легко считывать показания. Желательно на обратной стороне инструмента наличие выгравированной таблицы размеров винтовой резьбы. Чтобы миллиметровая и нониус-ная шкалы точно совпадали, они должны находиться в одной плоскости.

На штанге помимо миллиметровой шкалы может быть и шкала в дюймах (английская система мер), что позволяет делать измерения одновременно в дюймах и в миллиметрах. Значение отсчета по нониусу (с подвижной шкалой) у обычного штангенциркуля равно 0,1 мм, у более совершенного -0,05мм.

При перемещении рамки на конце штангенциркуля выдвигается язычок, с помощью которого измеряют глубину.

Так измеряют диаметр наружного контура трубы. Штангенциркуль следует держать перпендикулярно оси трубы.

Измерение диаметра полости трубы: ножки штангенциркуля раздвигают до упора в стенки трубы, затем инструмент осторожно поворачивают сначала в одну, потом в другую сторону. Измерение глубины: штангенциркуль ставят под прямым углом к поверхности детали, в противном случае измерение не будет точным

Измерение глубины: штангенциркуль ставят под прямым углом к поверхности детали, в противном случае измерение не будет точным.

Показания к проведению исследования

Ввиду простоты исследования и отсутствия необходимости использования дорогостоящих реагентов, микрореакция преципитации используется для больших групп населения, чаще всего при плановом обследовании.

Сдача анализа назначается:

- военнослужащим;

- беременным;

- больным перед операцией;

- при обследовании в тюрьме или следственном изоляторе;

- при осмотре медицинских работников, сотрудников общественного питания;

- перед сдачей крови на донорство;

- перед трансплантацией органов.

Тест на количественную реакцию показан лицам, у которых обнаружились признаки патологии, детям больных родителей, при язвах на половых органах. Также обследование нужно для подтверждения диагноза после первичных тестов или если пациент имеет другие венерические заболевания.

Долбление и резание стамесками

Cамое простое соединение деревянных деталей состоит из шипа и гнезда (паза). Гнезда для шипов, проушины и другие сквозные и несквозные углубления выполняют долбежно-режущими инструментами – долотами и стамесками.

Долото (рис. 9) представляет собой металлическое полотно, нижняя часть которого заканчивается резцом, а верхняя часть – конусообразным хвостовиком, который крепится в рукоятке. Лезвие резца имеет одностороннюю заточку, угол заточки составляет 25…35º. Долотом долбят крупные отверстия в древесине, ударяя по рукоятке молотком или киянкой. Поэтому рукоятка долота в верхней части обжата стальным кольцом, это предохраняет рукоятку от раскалывания. К тому же в отличие от стамески долото имеет большую толщину лезвия.

Рис. 9. Долото: а – плотницкое; б – столярное

Стамески (рис. 10) бывают плоские и полукруглые. Стамеска как более тонкий инструмент, чем долото, служит для выборки древесины тонкими слоями. Плоские стамески применяют для долбления неглубоких или узких гнезд в тонких деталях, для зачистки гнезд и пазов, выполненных долотом, для обрезки торцов, снятия фасок с кромок деталей. Полукруглые стамески используются для выполнения криволинейных гнезд и отверстий, а также для обработки профильных поверхностей.

Рис. 10. Резчицкие стамески: а – прямая стамеска; б, в, г – отлогая, средняя и крутая полукруглые стамески; д – стамеска-клюкарза; е – стамеска-уголок; ж – стамеска-церазик; з – стамеска-косячок

Пазы и гнезда выбирают по предварительной разметке, причем при долблении сквозных отверстий разметку наносят с обеих сторон детали.

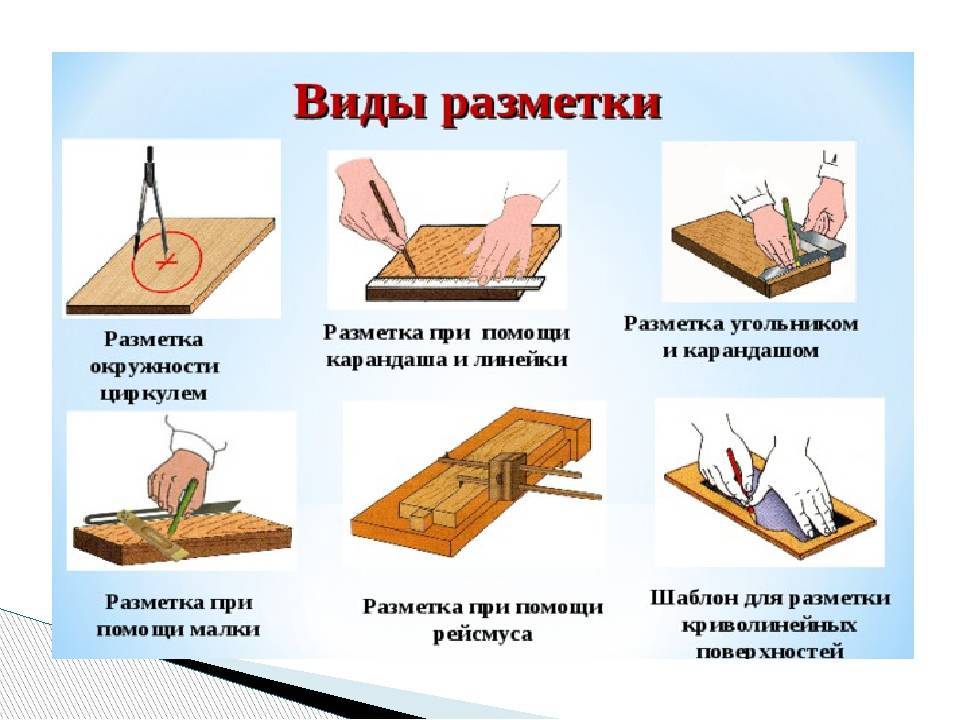

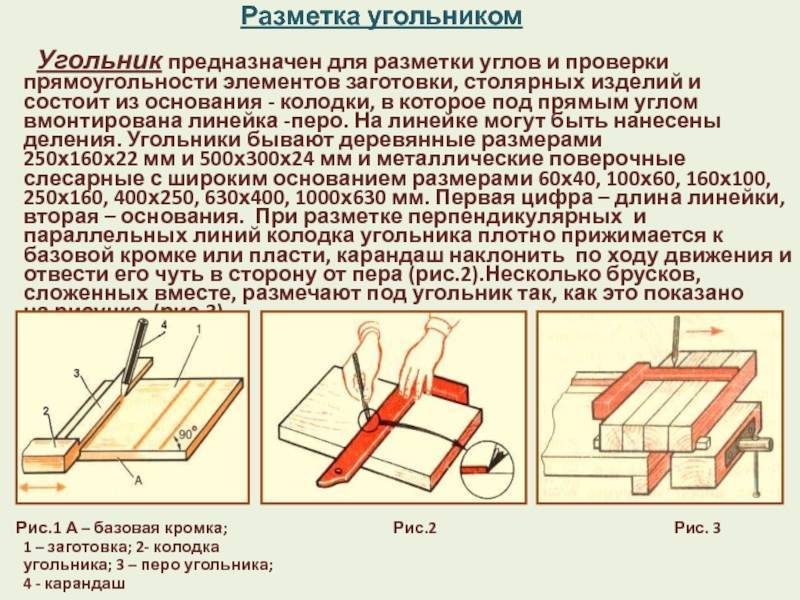

Разметку выполняют при помощи угольника, рейсмуса или шаблона. Деталь хорошо закрепляют в тисках или с помощью струбцин. При выполнении сквозных отверстий под деталь подкладывают доску или фанеру, чтобы не повредить крышку стола или верстака. Долото подбирают по ширине гнезда.

Лезвие долота ставят перпендикулярно поверхности детали на отметку, обозначающую короткую (торцевую) стенку гнезда. Фаска долота должна быть обращена к центру отверстия. Легкими ударами киянки долото углубляют в древесину на 3…5 мм. Затем долото ставят под углом, подрубают срезанный слой древесины и убирают стружку (рис. 11). Чередуя эти приемы, постепенно выдалбливают гнездо до нужной глубины, затем приступают к выдалбливанию противоположной части гнезда.

Рис. 11. Последовательность выдалбливания гнезда

Если необходимо сделать сквозное гнездо, то выборка делается до половины глубины, затем деталь переворачивается и производится окончательная выборка с противоположной стороны. При долблении отверстия в толстой заготовке рекомендуется пользоваться упором (рис. 12), представляющим собой металлическую полоску толщиной 1…1,5 мм, выгнутую под углом 90°. Такой упор крепят на детали струбциной. Чтобы при зажиме не испортить поверхность детали, под полоску необходимо подложить прокладку. Если требуется, то стенки гнезда можно зачистить остро заточенной стамеской.

Рис. 12. Использование упора при долблении: 1 – струбцина; 2 – деталь; 3 – металлический упор; 4 – долото

При работе стамеской киянку применяют только для долбления гнезд в тонких деталях. Во всех других случаях давление на стамеску производят нажимом руки. Правой рукой стамеску продвигают вперед, а левой – прижимают лезвие к материалу и направляют его. Режущая кромка при этом располагается не перпендикулярно к волокнам, а под некоторым острым углом к ним. Чем меньше этот угол, тем легче и чище резание. Приемы работы стамесками показаны на рис. 13.

Рис. 13. Работа стамеской: а – подстрагивание; б – поперечное подрезывание; в – подрезывание вдоль волокон; г – снятие фаски на ребре; д – снятие фаски на торце; е – зачистка торца

Во избежание получения травмы при работе стамеской нельзя резать в направлении поддерживающей руки, на себя, на весу, с упором детали на грудь и в том случае, когда деталь лежит на коленях. Оставлять долота и стамески лезвием к себе либо на краю стола или верстака нельзя, так как при падении инструмента можно получить травму.

Просмотров:

575

Циркуль

слесарный циркуль

С помощью измерительного циркуля отмеряют нужный размер по линейке и переносят его на деталь или наоборот — измеряют деталь и определяют ее размеры на линейку, Циркулем также вычерчивают дуги, окружности или определяют радиус закруглений.

Выдерживание размера

При выборе измерительного циркуля обратите внимание на надежность механизма фиксации и на закалку заостренных концов. Фиксируется ли положение ножек установочным винтом или задвижкой и стопорным винтом, — принципиального значения не имеет

Важнее, чтобы установленный размер при переносе точно выдерживался.

Если угол детали надо закруглить, то радиус закругления определяется измерительным циркулем. Положение ножек циркуля фиксируется установочным винтом.

При разметке закругления ножка циркуля не должна скользить по поверхности. Наметьте точку опоры кернером.

Разметка отверстий

Разметка центровых отверстий является одной из наиболее сложных операций в слесарном деле, что связано с высокой точностью. Для этих целей применяется несколько инструментов. Чаще всего это разметочный циркуль и центроискатель.

Циркуль используют в случаях, когда нет необходимости соблюдать высокую точность.

Приемы и последовательность их следующая:

- ножки циркуля разводят на расстояние, которое равняется радиусу заготовки.

- затем упирая оду ножку об края заготовки наносят штрих;

- повторяют это минимум 4 раза с разных сторон так, чтобы в центре образовался четырехугольник, центр которого является центром заготовки, и отмечается на глаз;

- затем с помощью кернера проделывается углубление.

Центроискатель — простой, но высокоточный инструмент. С его помощью проводятся всего две перпендикулярные линии, перенесение которых является центром заготовки.

При использовании, важно держать кернера вертикально, даже малейшее отклонение от оси повлияет на точность отметки. В некоторых случаях поверхность заготовки можно покрыть мелом, чтобы лучше видеть начертанные отметки на этих поверхностях

В некоторых случаях поверхность заготовки можно покрыть мелом, чтобы лучше видеть начертанные отметки на этих поверхностях.

Разметка цилиндрических деталей

Последовательность выполнения разметки цилиндрических деталей следующая:

- Деталь устанавливается на разметочной плите так, чтобы соблюдалось горизонтальное положение.

- Небольшие заготовки устанавливаются на разметочные призмы.

- Нанесение разметки, которая выполняется строго по заданной инструкции:

- изучение чертежа;

- проверка детали на дефекты;

- очистка поверхности от загрязнений, остатков краски и пыли;

- покраска краской поверхности, на которой планируется проводиться разметка;

- с помощью центроискателя отмечается центр изделия;

- горизонтальная установка детали на призму;

- нанесение на торце двух горизонтальных линий;

- на боковой поверхности наносятся линии, продолжающие те, что были нанесены на торце заранее, чтобы выделить место создания канавки.

Используя разметочный инструмент можно с высокой точностью проводить пространственную разметку. Главное соблюдать инструкции и не спешить, спешка в этом деле может привести к ошибкам.

Правка металла

Правка – это исправление геометрических дефектов листового материала, сортового проката, а также полученных из них заготовок и формы готовых изделий. Металлические листы могут иметь довольно значительные отклонения от правильной формы: волнистость в продольном и поперечном направлениях, серповидность, местные выпуклости и впадины и др. Сортовой прокат (уголок, швеллер, двутавр и т.д) может быть искривлен по длине или по винтовой линии. Причин такого рода дефектов много: — нарушения технологии на листопрокатных заводах; — неправильное хранение; — небрежно выполненные погрузочно-разгрузочные и транспортные операции.

Однако не зависимо от причин, вызвавших образование дефекта формы, листы и сортовой прокат не должны запускаться в производство, если они не отвечают требованиям, предъявляемым к форме заготовок. Отклонения от требований больше допустимых затрудняют обеспечение требуемого уровня качества при выполнении последующих технологических операций и поэтому должны быть устранены правкой.

Различают правку: — ручную; — машинную.

Ручную правку в современном котельном производстве практически не применяют.

Машинную правку производят на правильных машинах.

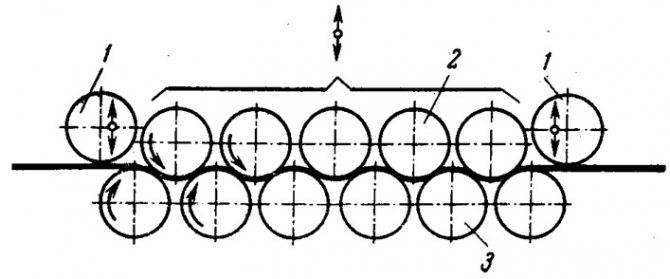

Принцип многовалковой правильной машины показан на рисунке. Верхние и нижние валки машины расположены в шахматном порядке и настроены таким образом, что лист при движении между ними испытывает многократный заранее установленный изгиб в ту или иную сторону. Первый и последний ролики являются направляющими и имеют индивидуальную настройку. Скорость холодной правки стальных листов (скорость продвижения листа между валками правильной машины) зависит от толщины и ширины листа.

Для листов с пределом прочности 400-600 МПа она соответствует данным, приведенным в таблице.

Скорость правки в зависимости от размеров листов

| Размер листа, мм | Скорость правки, м/с | |

| толщина | ширина | |

| 1-4 | 500-2000 | 0,3-1,5 |

| 4-10 | 500-1500 | 0,15-0,3 |

| 10-20 | 1500-2500 | 0,1-0,15 |

| 20-50 | 2000-4000 | 0,06-0,1 |

Правка на листоправильной машине происходит следующим образом: конец листа заводят между валками, после чего весь верхний ряд валков опускают в рабочее положение, включают привод вращения и пропускают лист через валки, затем меняют направление вращения валков на обратное (включают реверс) и пропускают лист между валками в другую сторону. Такое возвратно-поступательное перемещение обычно повторяют 5-6 раз. Лучшим режимом правки является такой, при котором эффект достигается при минимальном числе пропусков.

Для сравнительно толстого металла правка осуществляется на правильно-гибочных прессах. Выправляемый профиль располагают на две опоры (ролики) и деформируют его пуансоном пресса. Расстояние между опорами, ход и давление пуансона регулируют в зависимости от толщины и свойств материала листа и размеров исправляемого дефекта. Для проката относительно больших толщин, а также для изготовленного из углеродистых и легированных сталей с повышенной упругостью применяют правку с нагревом с целью повышения пластичности металла в процессе правки. Правку начинают при температуре 900-1000°С и прекращают при температуре не ниже 700°С. Нагрев обычно осуществляют в нагревательных печах. Следует обеспечивать медленное охлаждение, позволяющее надежно выправить заготовку, избежать закалки, коробления и образования трещин в металле.

Контролируется правка по стреле прогиба, которая не должна превышать 1-2 мм на 1 м листа. На листе замеряют зазор между поставленной на ребро металлической метровой линейкой и контролируемой поверхностью.

Трубы, предназначенные для изготовления поверхностей нагрева и коллекторов, практически не подвергаются правке, так как в этом нет необходимости.

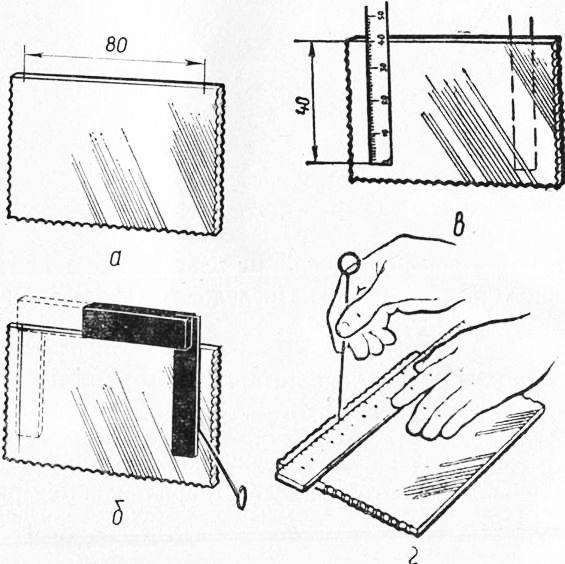

Угольник

Чтобы разметка на листовом материале получилась предельно точной, нужен хороший угольник. Он должен иметь как можно более длинную полку: тем длиннее будет опорный участок

Это важно, поскольку обрезная кромка заготовки из листового материала редко бывает идеально ровной и гладкой и положение угольника тем ровнее и точнее, чем длиннее участок его опоры на край заготовки

Для слесарных работ нужен угольник высокого качества. Тем, кто намерен заниматься такими работами регулярно, советуем приобрести угольник, выполненный целиком из стали, и с длинным опорным участком.

Установите угольник так, чтобы его опорная кромка упиралась в край заготовки, и приставьте к угольнику под прямым углом стальную линейку.

Точность угла проверяйте слесарным угольником (с опорным участком) или — как на снимке — комбинированным угольником.

Резание древесины

Процесс изготовления изделий из древесины включает различные виды обработки: сушку древесины, механическую обработку, склеивание, сборку, отделку.

Механическая обработка древесины – это способ обработки, при котором получают изделия или их элементы заданных форм и размеров без изменения химического состава материала.

Механическая обработка древесины может производиться с нарушением волокон (пиление, строгание, фрезерование, долбление) и без нарушения волокон (гнутье, прессование). Большей частью обработка древесины производится с нарушением волокон, причем основной способ этого вида обработки – резание.

Различают резание с образованием стружки или опилок (пиление, строгание, фрезерование, долбление, сверление) и без отделения стружки (срезание шпона, раскрой шпона на ножницах, раскалывание древесины). Наиболее часто при механической обработке древесины применяют резание со стружкообразованием.

В рабочей части каждого инструмента столяра обязательно имеется резец (рубанок, прямая стамеска, долото) или несколько резцов (пила). Процесс резания состоит в следующем: под воздействием внешней силы резец, имеющий форму клина, при внедрении в древесину режущей кромкой перерезает волокна и отделяет их в виде стружки. Применение силы при резании необходимо для преодоления сопротивления древесины внедрению резца для отделения стружки. Эта сила называется силой резания и измеряется в килограммах.

У резца различают переднюю, заднюю и боковую грани, а также переднюю, боковые и задние кромки (рис. 25). Линия пересечения передней и задней граней образует режущую кромку или лезвие резца.

Рис. 2. Элементы и углы резца: а – элементы резца; б – рабочая часть рубаночного ножа; в – углы резца; г – углы рубаночного ножа

У резца угол между его гранями, образующими режущую кромку, называется углом заострения или углом заточки. У работающего резца различают также угол резания, угол наклона, передний угол. Углом резания называется угол между передней гранью резца и плоскостью резания (рис. 2, в, г). Угол между задней гранью резца и плоскостью резания называется углом наклона, иногда задним углом.

Величина углов резца оказывает большое влияние на силу резания и качество (чистоту) обработки. Для быстрого и качественного резания важны не только острота резца, но и правильные передний и задний углы резания. Величины углов резания зависят от направления (вида) резания по отношению к волокнам древесины.

Три основных вида резания:

- резание в торец (торцевое) с перерезанием волокон поперек перпендикулярно их направлению (рис. 3, а);

- резание вдоль волокон (продольное), при котором резец движется по направлению волокон параллельно их длине, накалывает и разрывает их вдоль (рис. 3, б);

- резание поперек волокон (поперечное), которое производится в плоскости волокон, но в поперечном направлении, при этом резец не перерезает волокна, а отделяет их друг от друга (рис. 3, в).

Рис. 3. Виды резания

При торцевом резании древесина разрушается по годичным кольцам, стружка получается мелкая и рассыпчатая. Для уменьшения сопротивления резанию и получения гладкой поверхности уменьшают угол заточки резца.

При продольном резании резец раскалывает и разрывает волокна и отделяет стружку, которая получается длинной, тонкой, закручивающейся в спираль. Слои древесины легко разделяются, и поверхность получается гладкой.

При резании поперек волокон древесина режется частично вдоль волокон, частично отрывается, стружка получается ломкой, а поверхность – шероховатой.

От вида резания зависит сила резания. Наибольшее усилие предлагается при торцевом резании, в два-три раза меньше усилий требуется при продольном резании и меньше всего усилий (в пять-шесть раз) – при поперечном резании.

На силу резания влияет следующее.

- Порода древесины. Чем тверже древесина, тем больше усилий требуется для ее резания.

- Угол резания. Чем больше угол резания, тем больше давление стружки на переднюю грань резца и вызываемое ею трение, поэтому требуется больше усилий для резания. Однако сильно уменьшать угол резания нельзя: от этого будет понижена чистота обработки.

- Острота резца. При работе режущая кромка резца затупляется и становится заоваленной. Такая режущая кромка не перерезает волокна древесины, а вдавливает их, сминает и разрывает. При этом требуется больше усилий, чем при резании острым резцом.

- Толщина снимаемой стружки. Чем толще стружка, тем большее давление она оказывает на резец и тем большее усилие приходится прилагать при резании.

Разметка изделий и заготовок из металла: инструмент, способы, правила | Строительный вестник

При производстве изделий из металла исходный материал — отливки, листовой и профильный прокат — не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишний металл, высверлить, отштамповать, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Применяясь к этим точкам и линиям, и проводят обработку.

Основное понятие и типы разметки

Как правило, размечают уникальные детали и изделия, производимые малыми и сверхмалыми сериями. Для крупносерийного и массового производства заготовки не размечают, вместо этого используют специальную оснастку и управляющие программы.

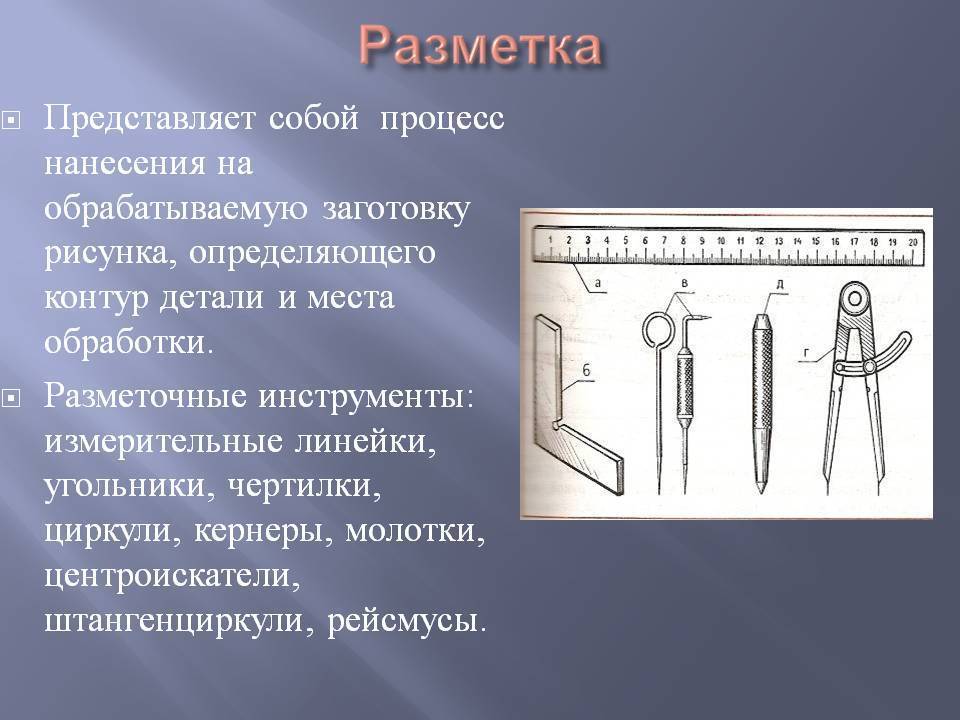

Что такое разметка

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкойопределяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

- точно передавать ключевые размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в ходе операций механической и термической обработки;

- не ухудшать внешний вид готового изделия.

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Основные требования

Качественно выполнить соединение удастся только при соблюдении определенных требований:

- Сочленения заготовок выполняют исключительно в местах, к которым обеспечен свободный доступ. Требование актуально, даже если соединения выполняются при использовании дополнительных приспособлений.

- Заготовки закрепляются только жестко, точно и в положении, предусмотренном проектом. Это предотвратит появление деформаций.

- Исключаются изменения положений изделий для предотвращения образования перекосов.

- Любой процесс заранее планируется, чтобы каждая последующая операция осуществлялась без затруднений.

Обязательно также соблюдается техника безопасности при подготовке металла к сварке, так как во время такой работы нередко применяется опасный инструмент, включая болгарку (углошлифовальная электрическая машинка).

В процессе подготовки к сварке необходимо выполнить следующие мероприятия:

- проверить, что электрическая сеть позволяет подключить сварочный аппарат и способна выдержать его нагрузку;

- убедиться, что силовой кабель имеет исправную изоляцию;

- проверить полную исправность всего вспомогательного оборудования, часть из которого является особо опасным (болгарка).

Необходимо также позаботиться о защите глаз от излучения электрической дуги. Для этого используются специальные маски, очки и щитки сварщика. Органы дыхания тоже подлежат защите. Это особенно актуально, если работы осуществляются в закрытых помещениях. Для защиты органов дыхания от вредных газов применяются маски со специальными фильтрами. Необходимо также не забыть про спецодежду, включая, краги, ботинки, огнезащитные куртки, комбинезоны, брюки и другие подобные вещи.

Абсолютно все подготовительные операции, предшествующие свариванию деталей, проводятся в соответствии с техническими условиями, определенными технологией.

![§ 14. подготовка к разметке [1980 макиенко н.и. - общий курс слесарного дела]](https://labequip.ru/wp-content/uploads/7/0/8/70853d5ed82f647273fb8f8501f48a34.jpeg)