Ремонт основных узлов

Станина

Станина 16К20 — это литая конструкция с ребрами жесткости, на которой монтируются все остальные оборудование токарного станка. На верхней части станины расположены четыре продольные направляющие токарного станка: две плоские и две призматические. От состояния их поверхностей зависит точность позиционирования задней бабки и каретки суппорта, а также соосность передней и задней бабок. Состав и порядок выполнения работ регламентируется разделом 6.1 технического руководства «Ремонт токарно-винторезного станка 16К20».

Существует четыре способа механообработки, с помощью которых выполняют ремонт направляющих токарного станка:

- ручная шабровка;

- шлифовка с применением переносного шлифовального оборудования;

- шлифовка на плоскошлифовальном оборудовании;

- строгание на продольно-строгальном станке;

В общем случае, если износ составляет менее 15 мкм на 1000 мм, геометрию поверхности восстанавливают методом ручной шабровки. Если больше — с применением станочного оборудования или методом напыления.

Кроме того, этим способом можно обрабатывать только незакаленные поверхности. Шабрить станину токарного станка можно без демонтажа станины, поэтому наряду с ручной шлифовкой — это самый распространенный метод восстановления поверхностей направляющих.

Шлифовка направляющих с применением переносного шлифовального оборудования, устанавливаемого на станине, применяется в двух случаях: при невозможности доставки станины в ремонтный цех и в случае, если длина станины больше длины стола шлифовального оборудования. Самый эффективный способ восстановления направляющих станины — это обработка на шлифовальных и продольно-строгальных станках в ремонтных цехах или на специализированных предприятиях. Он обеспечивает самую высокую точность и гарантирует качество.

Станина для станка 16К20

Восстановление глубоких повреждений станины токарного станка производится путем напыления латуни или цинка, а также заливкой баббитом. После заполнения металлом вмятин и выбоин поверхность направляющей обрабатывают шлифовкой или шабровкой.

Каретка

В соответствии с разделом 6.2 Технического руководства ремонт каретки суппорта токарно-винторезного станка 16К20 включает две технологические операции:

- восстановление нижних направляющих, сопряженных с направляющими станины;

- восстановление поперечных направляющих, примыкающих к направляющим нижней части суппорта.

Перед началом работ каретку устанавливают на выставленную станину вместе с рейкой и коробкой подач. После этого на каретку монтируют прижимные планки, фартук, ходовой винт и ходовой вал, выставляют ее на точность, делают замеры и проверяют зацепление шестерни фартука с рейкой.

Каретка для станка 16К20

По результатам контрольных замеров определяют степень износа поверхностей направляющих и обрабатывают их ручным и механическими способами до достижения нормативных прямолинейности, плоскостности и параллельности. На финальной стадии точность прилегания к станине токарного станка обеспечивается обработкой шабером и шлифовальными устройствами.

Задняя бабка

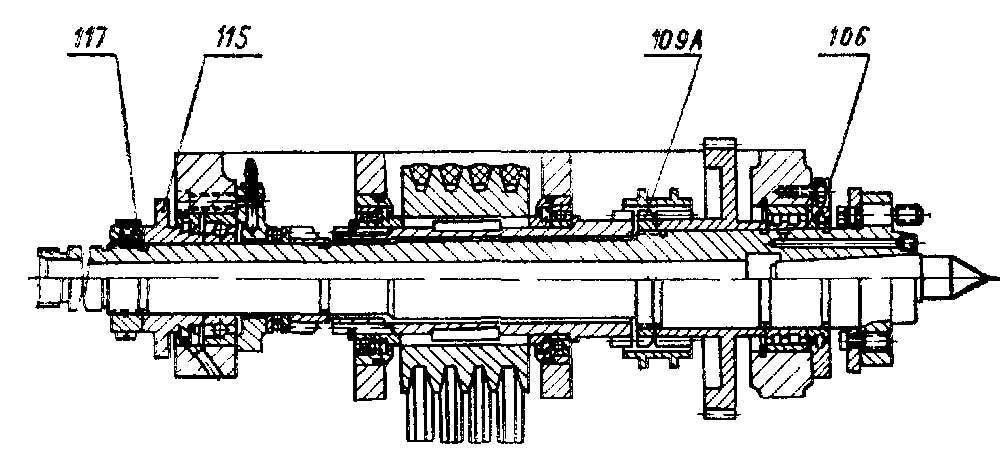

Согласно разделу 6.7 Руководства в номенклатуру работ по ремонту задней бабки токарного станка 16К20 входят технологические операции, по восстановлению параметров следующих компонентов:

- поверхности корпуса, сопряженные с поверхностями плиты;

- поверхности плиты, примыкающие к корпусу и станине;

- отверстие под пиноль.

При восстановлении плоских поверхностей применяют шабровку и шлифовку, а при обработке пиноли — расточку.

Задняя бабка

Шлифовку плоских поверхностей направляющих выполняют на продольно-шлифовальном станке. Призматические поверхности доводятся до нормативного качества шабровкой. Расточка отверстия под пиноль производится двумя способами: на самом станке с помощью борштанги и с демонтажом на расточном станке.

https://youtube.com/watch?v=Q5NAEPuwab4

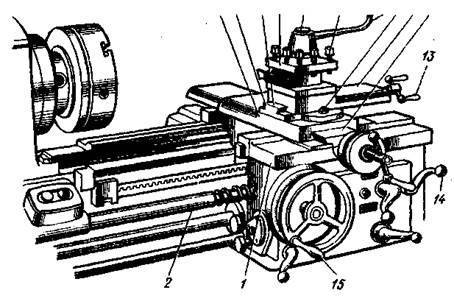

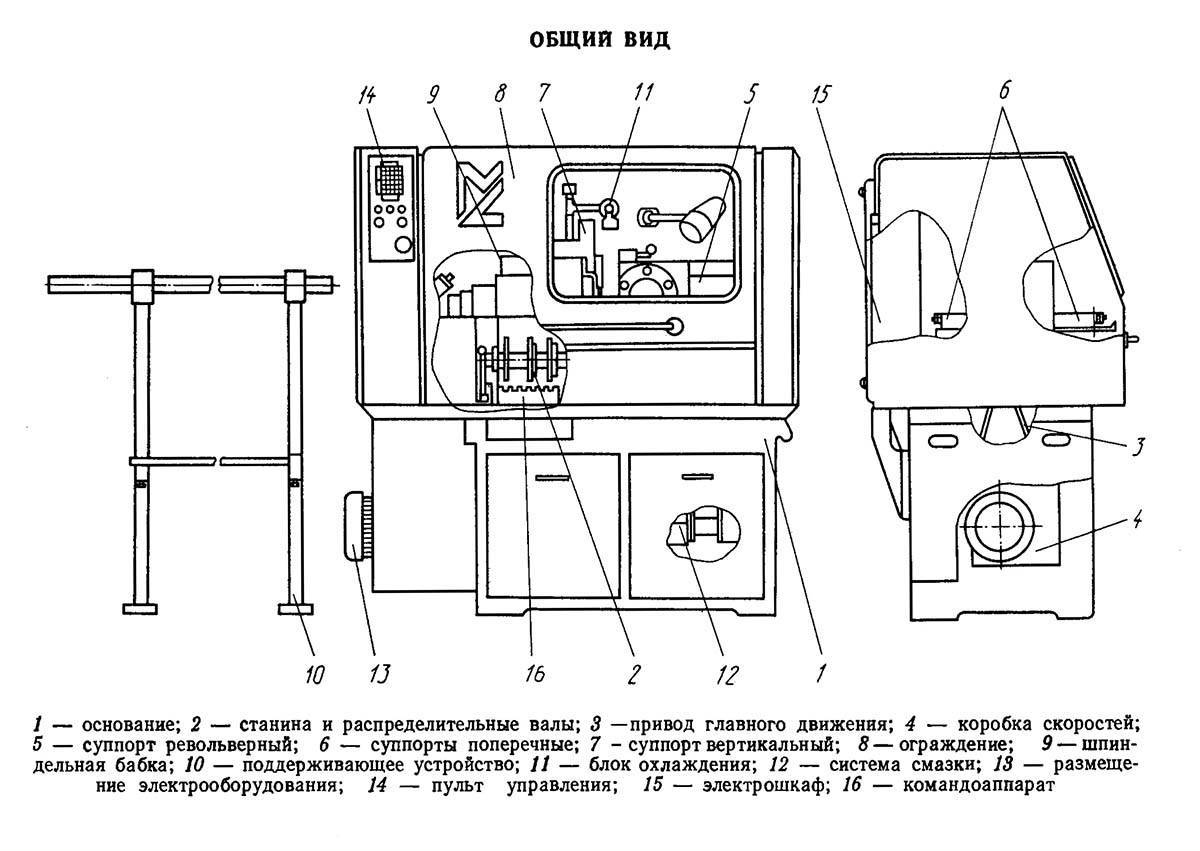

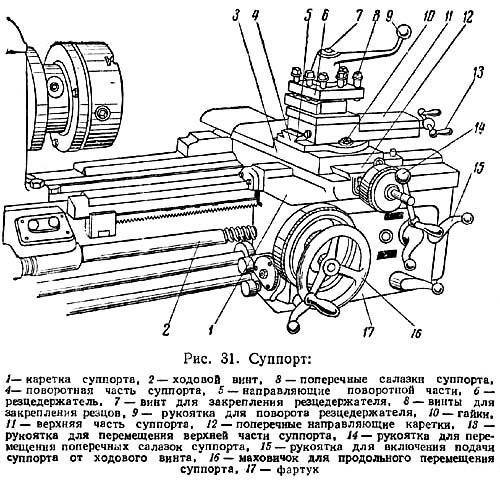

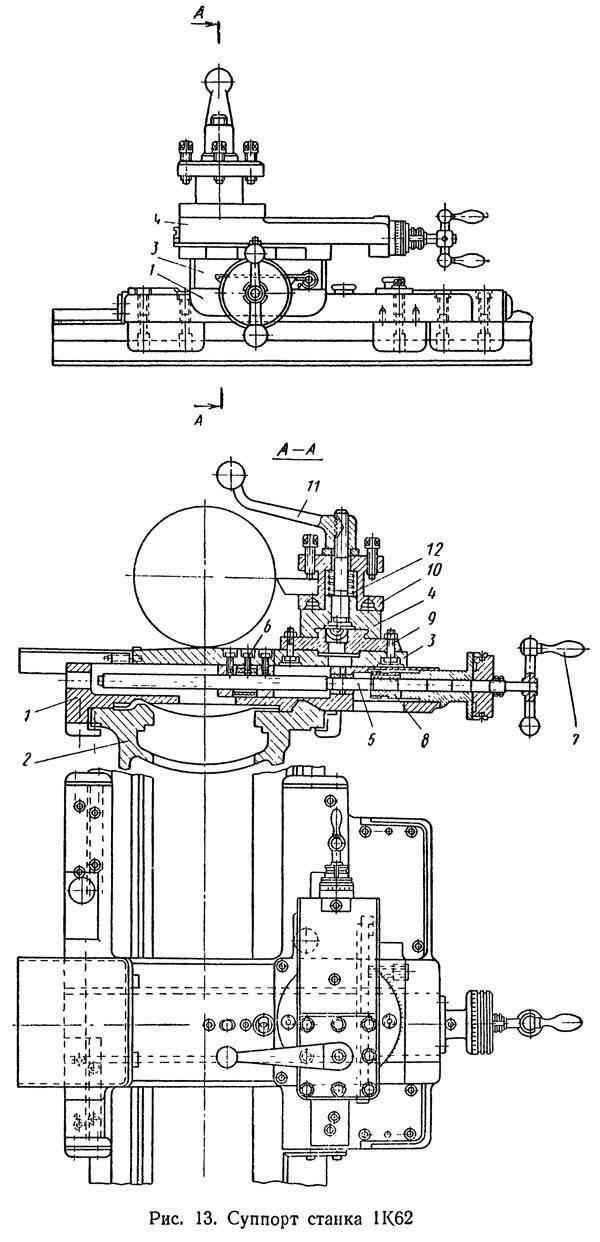

Устройство суппорта токарного станка

Общий вид суппорта в сборе с фартуком

Суппорт токарно-винторезного станка

Суппорт универсального токарного станка

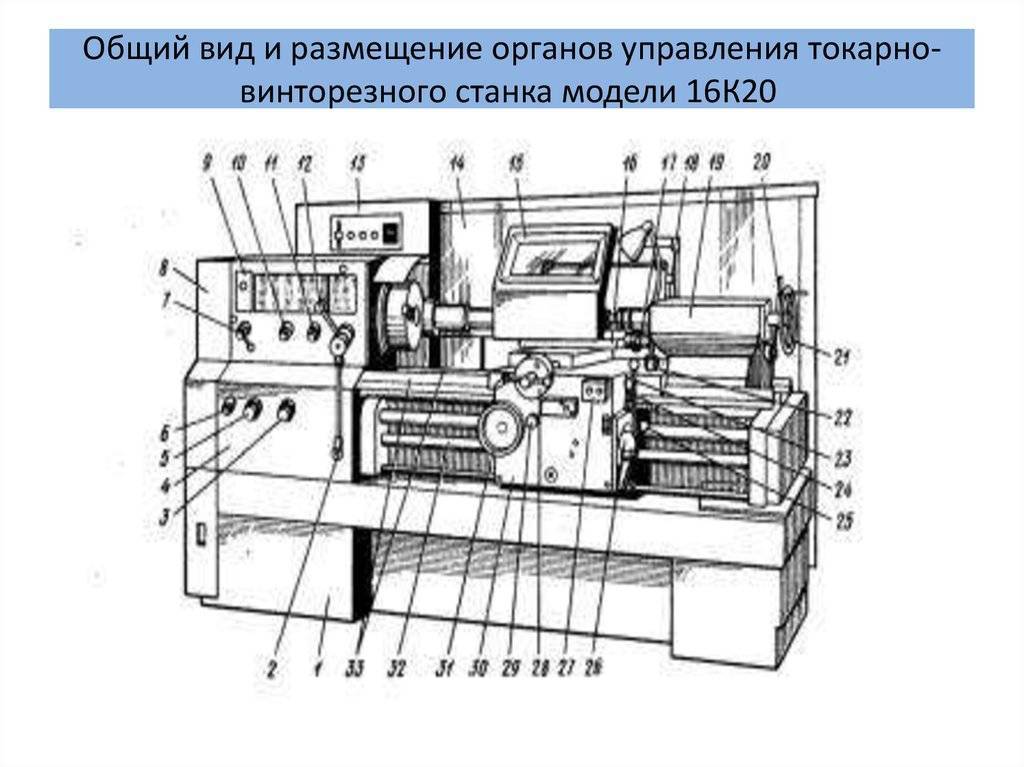

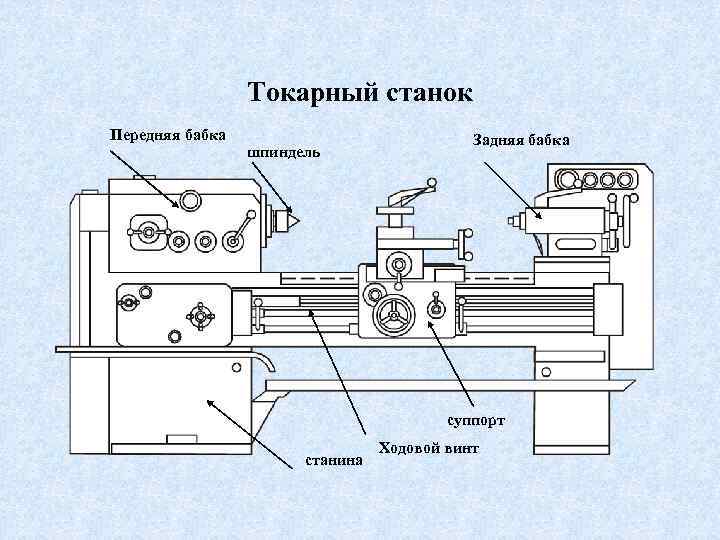

Суппорт универсального токарного станка предназначен для перемещения закрепленного в резцедержателе резца вдоль оси шпинделя, поперек оси шпинделя и под углом к оси шпинделя.

Суппорт станка имеет крестовую конструкцию и состоит из трех основных движущихся узлов — каретка суппорта, поперечные салазки суппорта, резцовые салазки. В технической литературе эти узлы называют по разному, например, каретка суппорта может называться — нижние салазки, продольные салазки, продольная каретка. В нашем описании мы будем придерживаться терминологии из Руководства по эксплуатации станка 1к62.

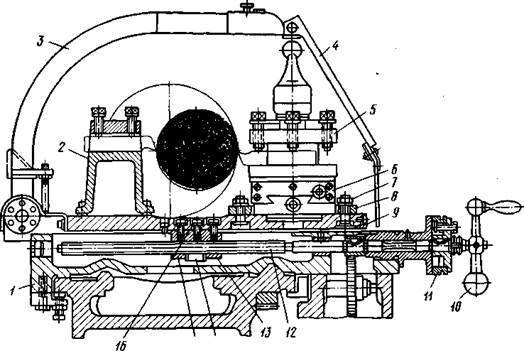

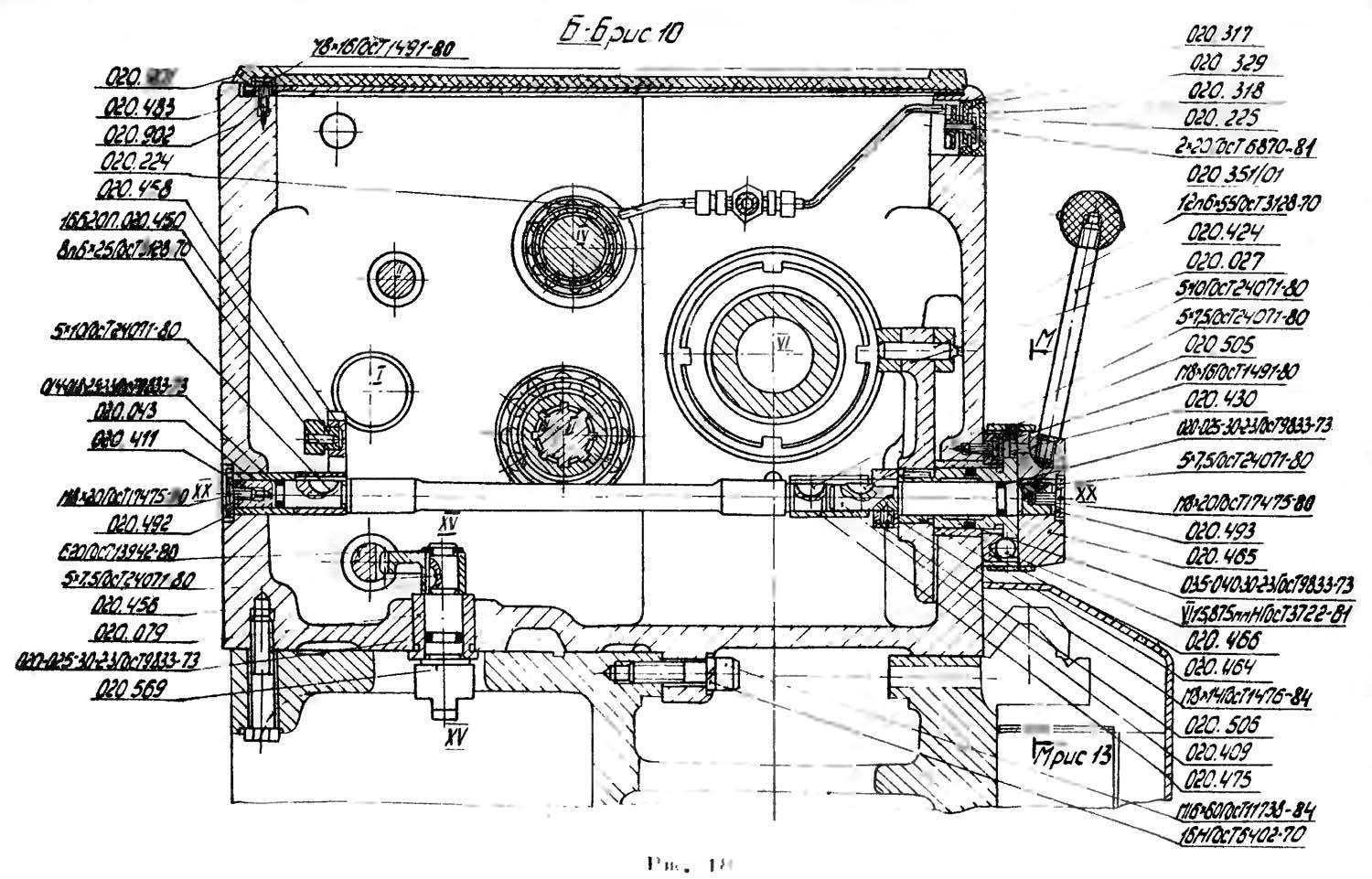

Суппорт состоит из следующих основных частей (рис. 13):

- Каретка для продольного перемещения суппорта по направляющим (продольные салазки, нижние салазки)

- Станина станка

- Поперечные салазки (поперечная каретка)

- Резцовые салазки (верхние салазки, поворотные салазки)

- Винт ходовой подачи поперечной каретки

- Гайка безлюфтовая разъемная

- Рукоятка ручной подачи поперечной каретки

- Зубчатое колесо для механической подачи поперечной каретки

- Поворотная плита

- Резцедержатель четырехпозиционный

В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

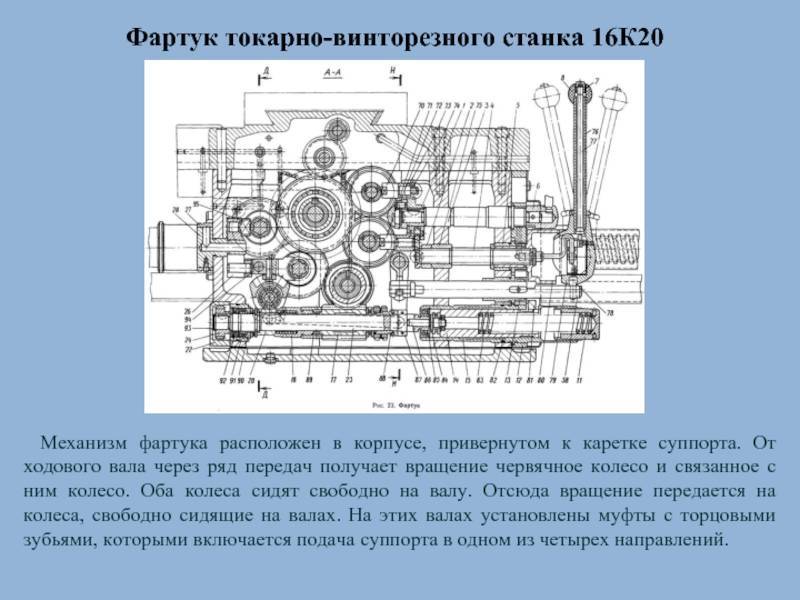

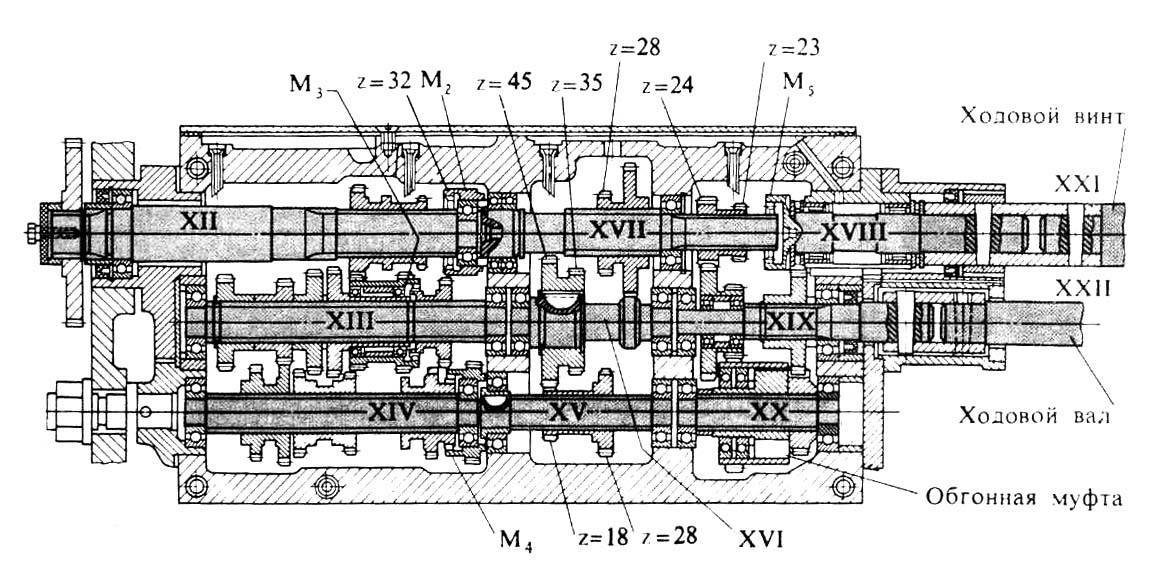

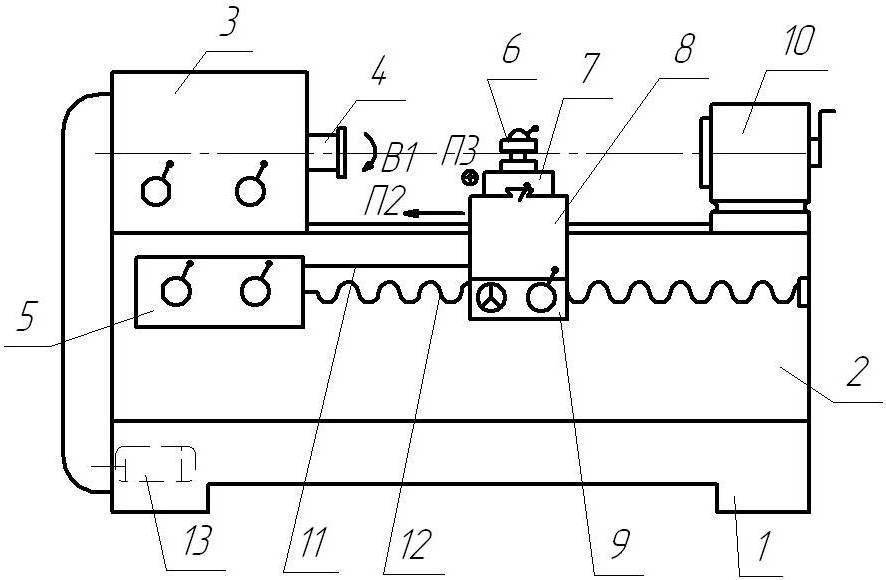

Механизм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала I передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Фото поперечных салазок и каретки суппорта

Каретка суппорта

Каретка суппорта (нижние салазки, продольные салазки) перемещается по направляющим станины вдоль оси шпинделя. Каретка приводится в движение как вручную, так и механически с помощью механизма подачи. Движение каретке передается с помощью фартука, жестко закрепленного на каретке. Каретку можно зажать на станине прижимной планкой и винтом для проведения тяжелых торцовочных работ.

В фартуке размещены механизмы и передачи, предназначенные для преобразования вращательного движения ходового валка и ходового винта в прямолинейно-поступательное движение каретки суппорта, продольных и поперечных салазок. Фартук жестко скреплен с кареткой суппорта.

В верхней части каретки перпендикулярно оси шпинделя расположены направляющие в форме ласточкина хвоста для установки поперечных салазок суппорта.

Основные параметры перемещения каретки суппорта для станка 1к62:

- Наибольшее продольное перемещение суппорта от руки маховичком .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Наибольшее продольное перемещение суппорта по ходовому валу .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Наибольшее продольное перемещение суппорта по ходовому винту .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Перемещение каретки на одно деление лимба .. 1 мм

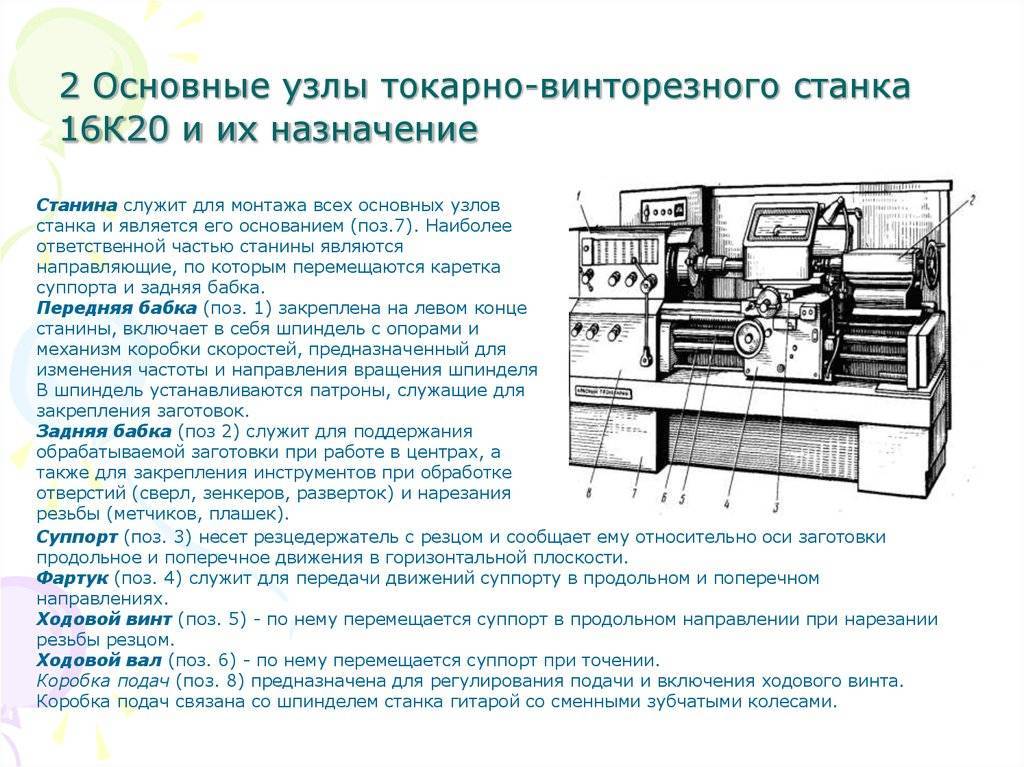

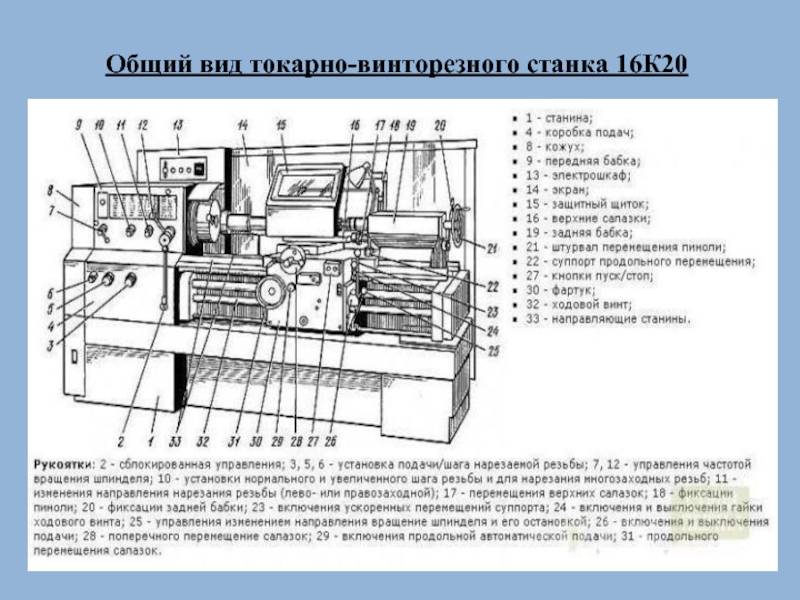

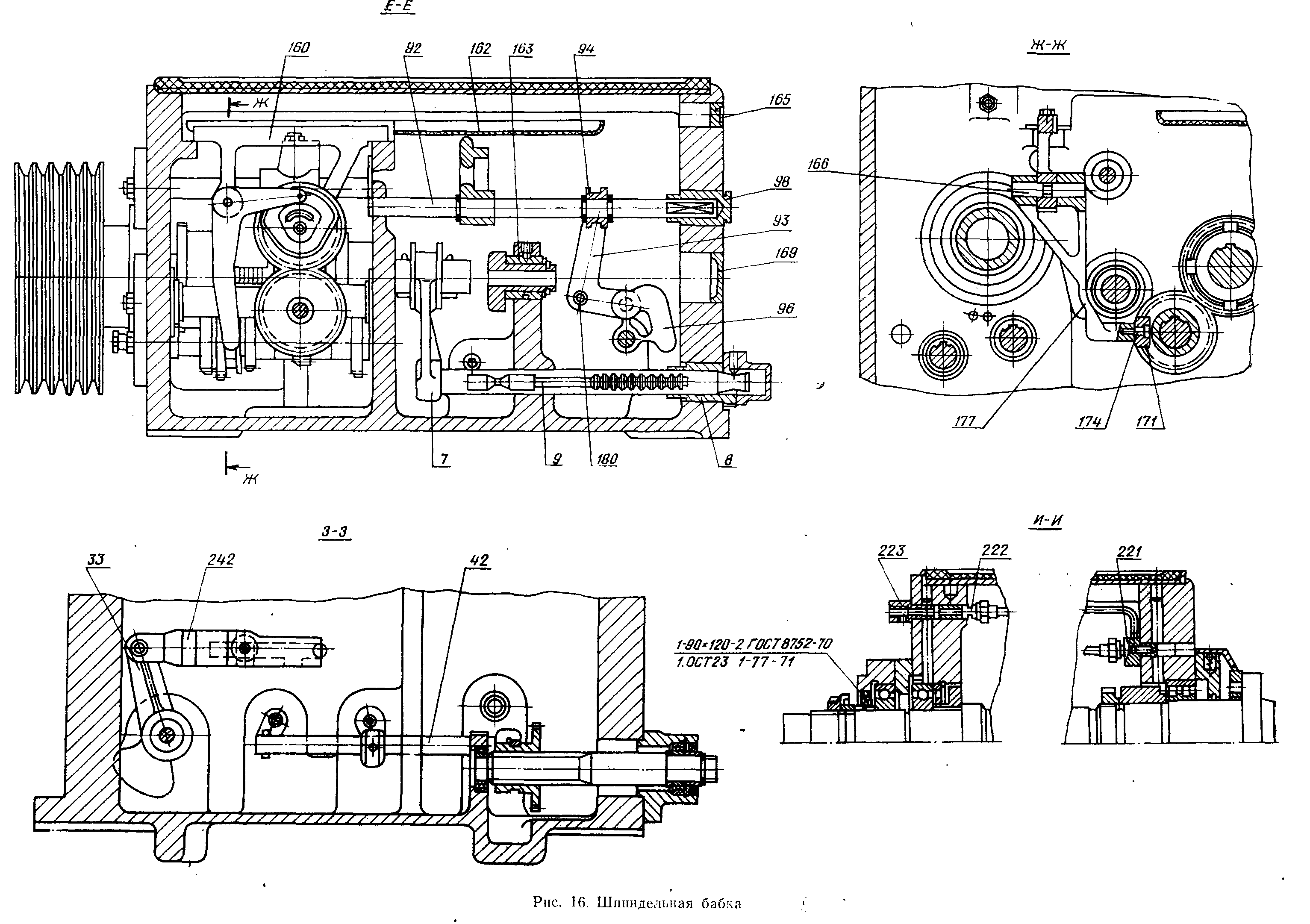

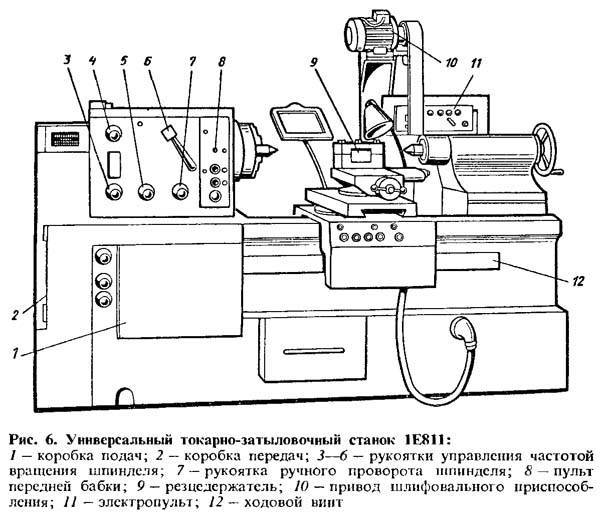

2 Особенности конструкции

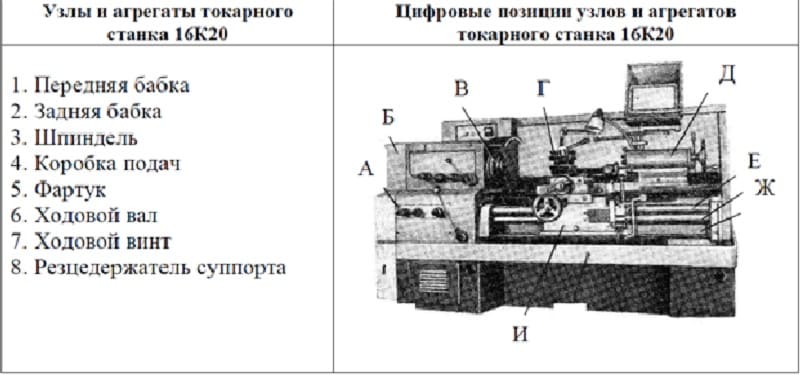

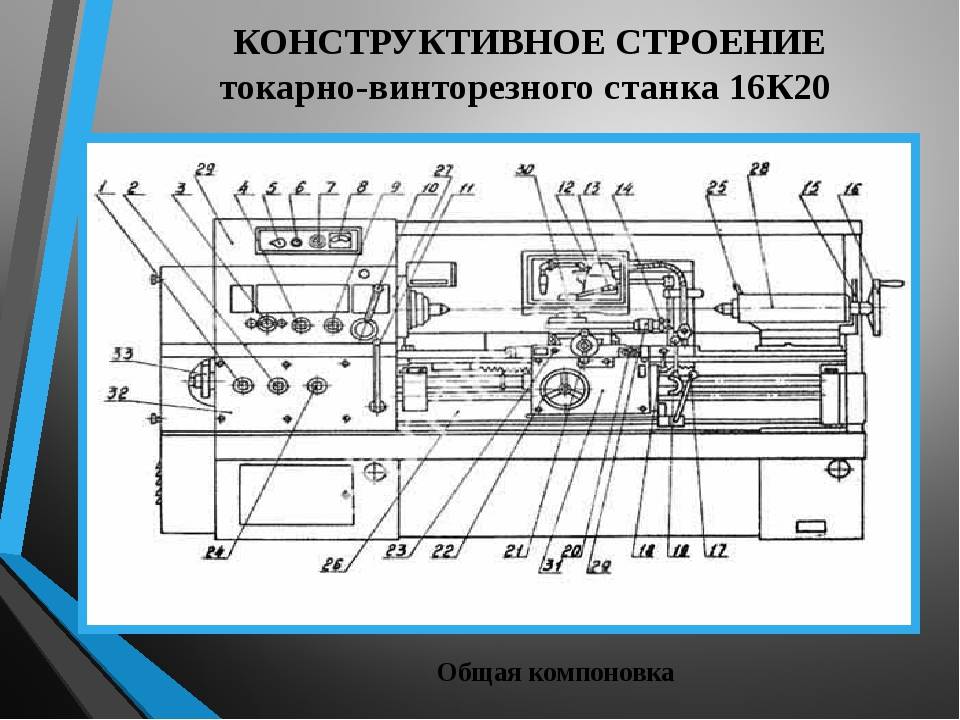

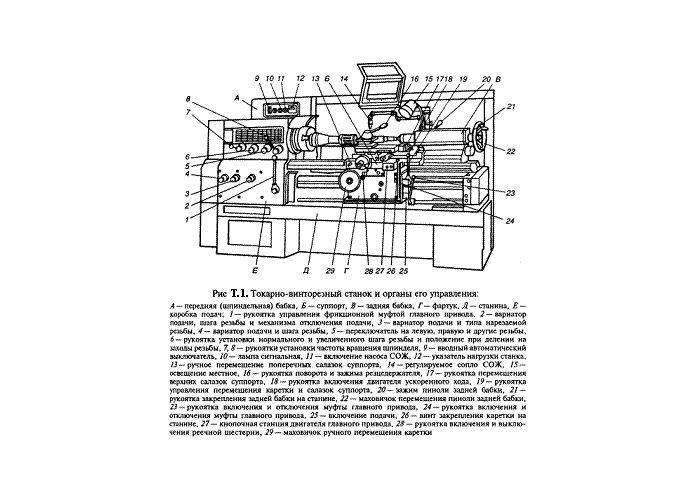

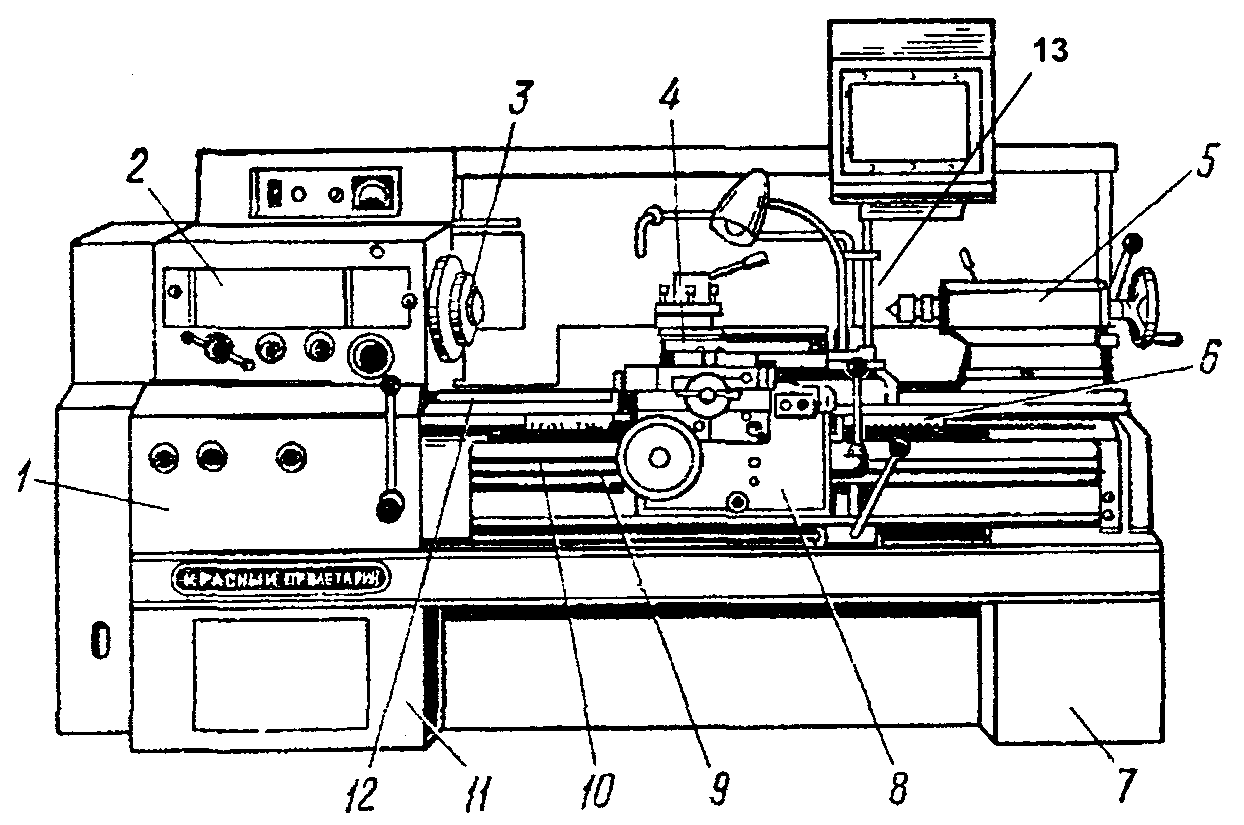

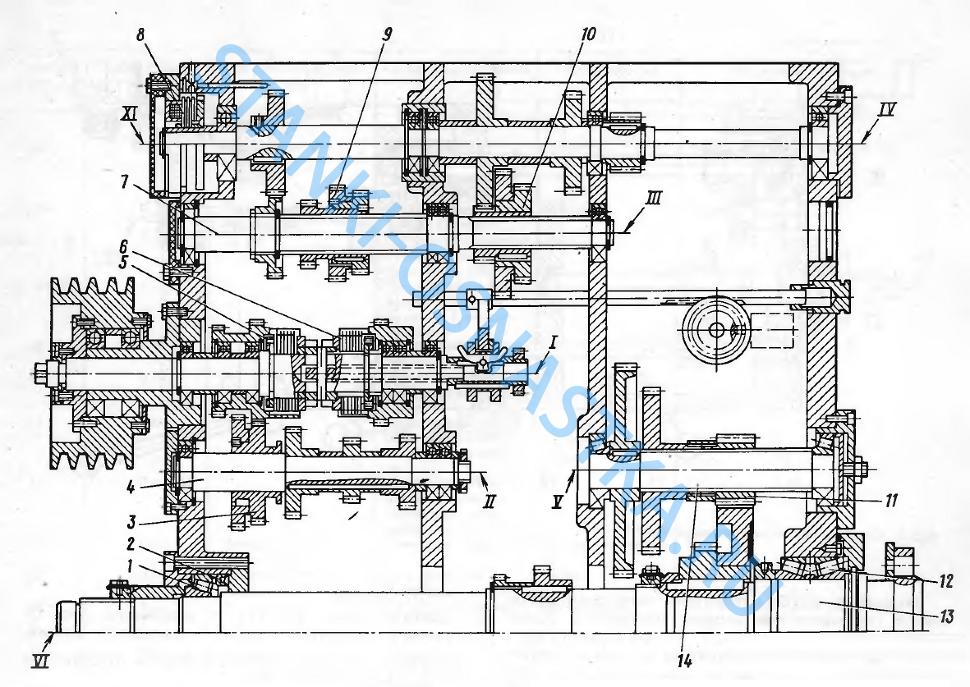

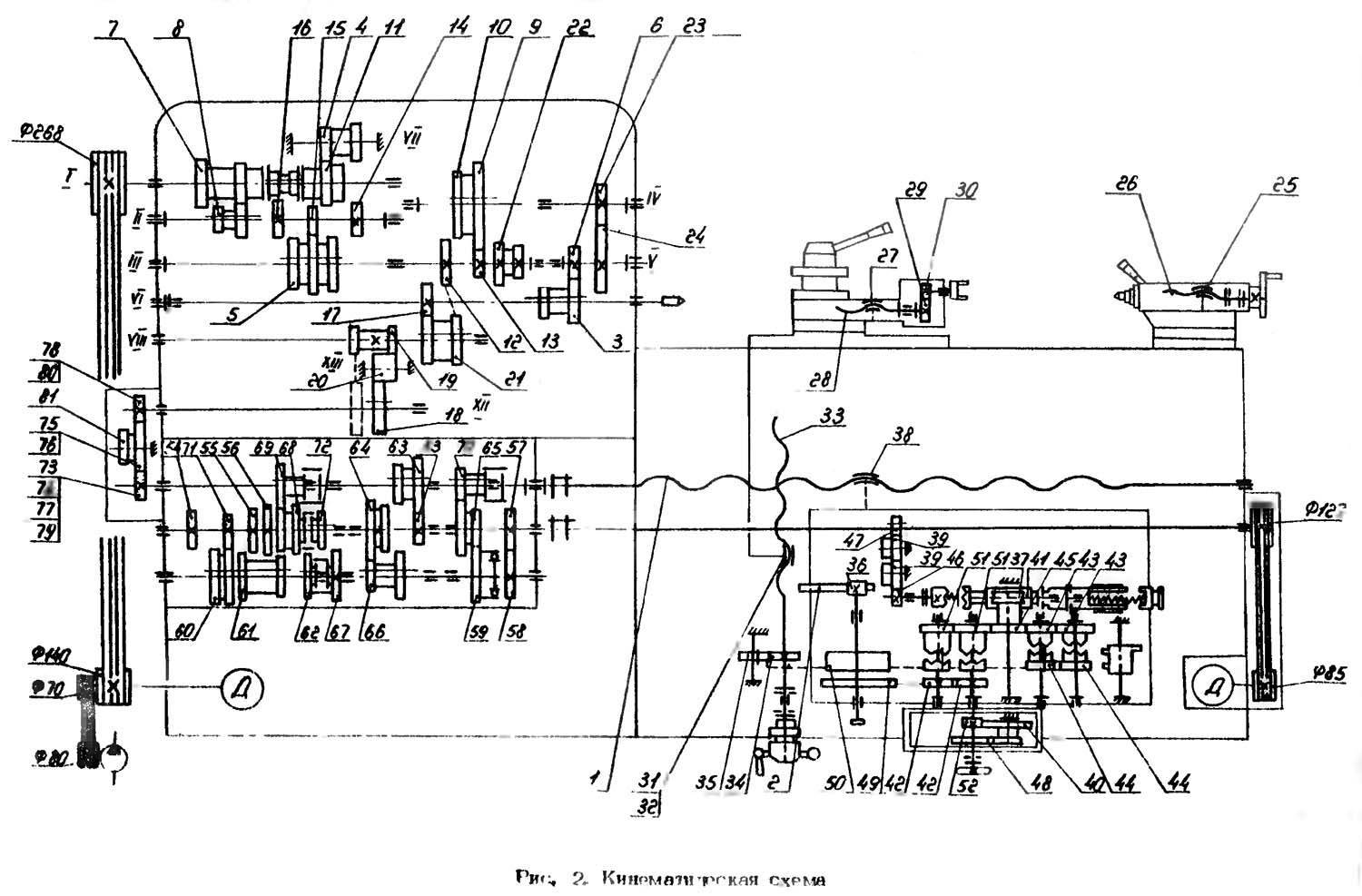

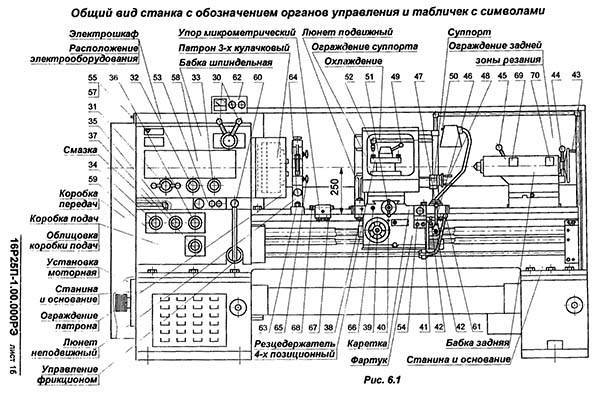

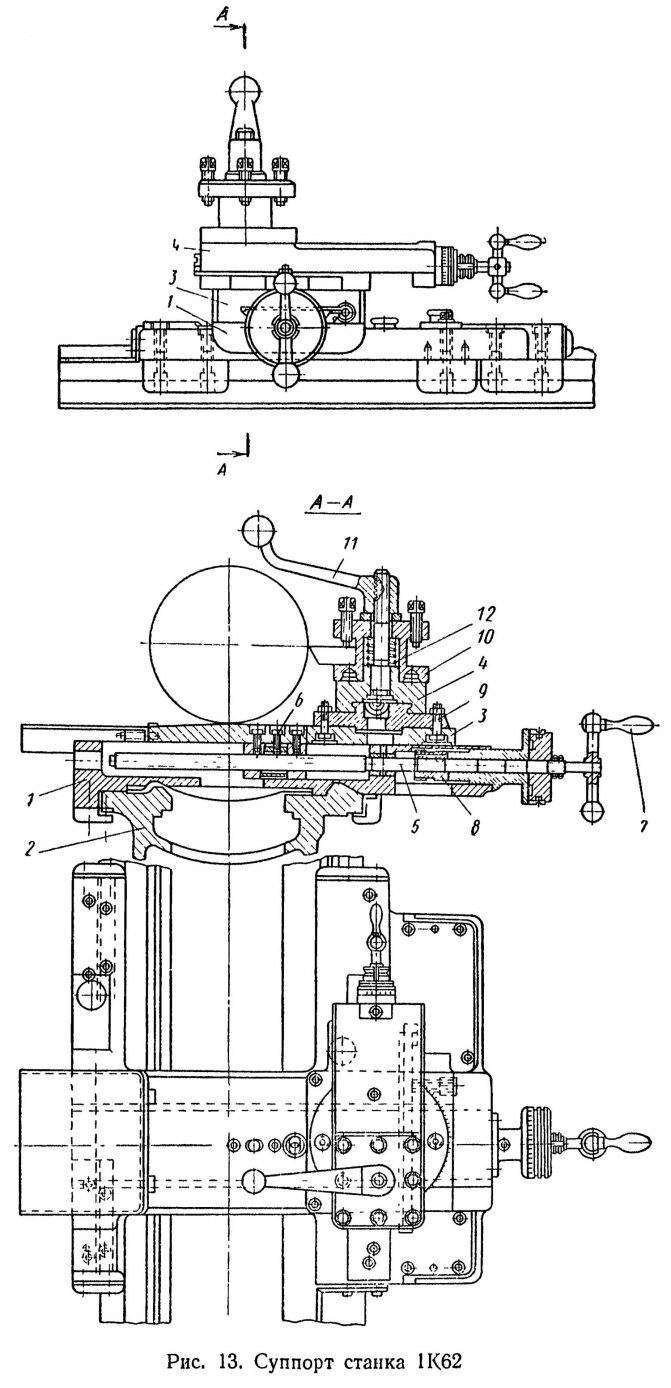

Основными конструктивными узлами станка 16К20 являются: передняя и задняя бабка, фартук, суппорт. Внутри передней бабки установлен блок шпинделя и коробка скоростей. В конструкции агрегата установка и центровка патронов выполняется посредством конической шейки, центров — с помощью конического отверстия выполненного в конфигурации конуса Морзе 5. Для настройки цепи подач на нарезание разных типов резьбы (метрической, дюймовой, питчевой) используется гитара с сменными зубчатыми колесами.

Вращение ходового вала преобразовывается в поступательное движение суппорта посредством фартука. Сам суппорт является узлом, фиксирующим рабочий инструмент — резец, и передающий на него движение подачи. Устройство суппорта состоит из салазок, каретки, поворотной части и резцедержателя. Возможность монтажа каретки под углом к центрам станка позволяет обрабатывать поверхности конической формы.

В посадочное гнездо задней бабки могут монтироваться центра двух типов — фиксированные и вращающиеся. Центра выполняют функцию удерживания обрабатываемой детали. Перемещение задней бабки по станине выполняется вручную. Установка пиноли в требуемое положение также ручная, осуществляется с помощью маховика.

Электрическая схема

Электрическая схема 16К20 представлена на изображении. Запуск основного двигателя производится посредством нажатия кнопки S4, выключение — S3. За защиту привода от перегрузок отвечает тепловое реле, при возникновении коротких замыканий срабатывают плавкие предохранители. Перед запуском агрегата в работу устройство заземления станка обязательно.

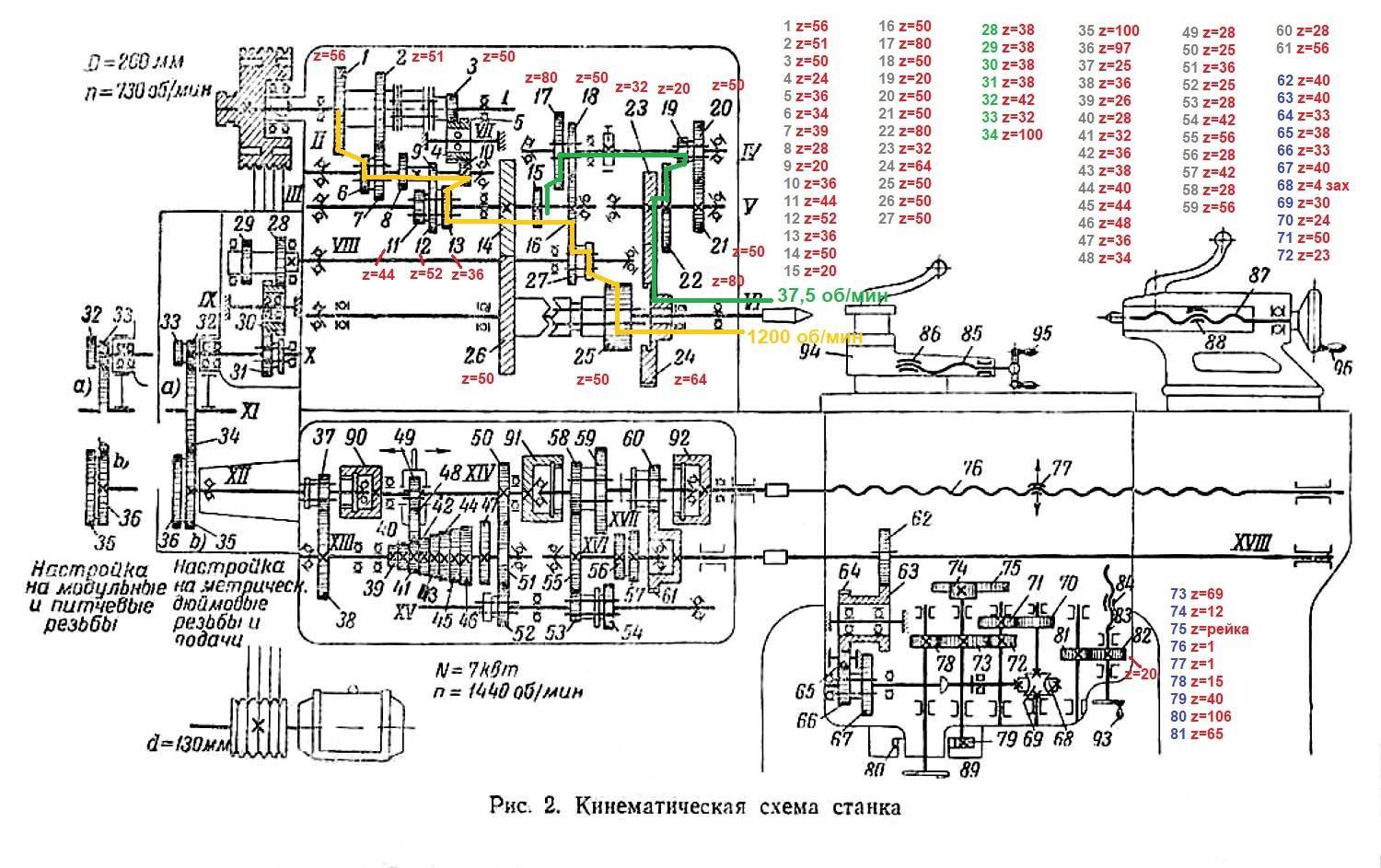

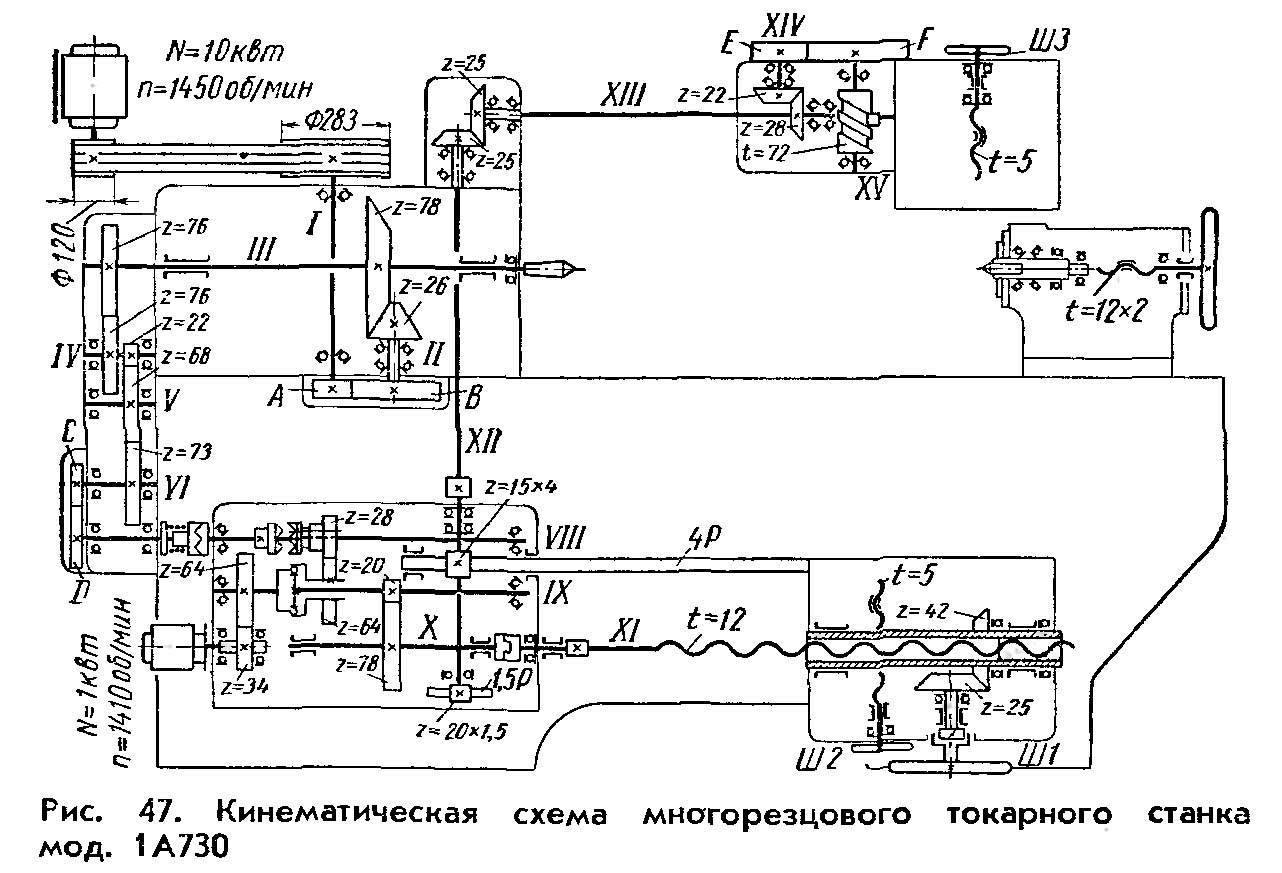

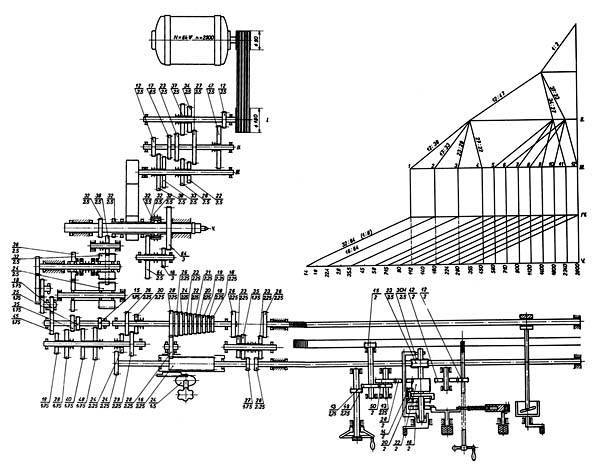

Кинематическая схема

Главным движением в кинематической цепи станка является вращение шпинделя, которое сообщается на шпиндель от основного электродвигателя через клиноременную передачу и коробку скоростей. Направление вращения шпинделя зависит от положения фрикционной муфты (М1), если она повернута влево вращение происходит на прямых частотах, при повороте влево включается реверсный ход.

2.2 Наладка и ремонт

Перед первым запуском станка после длительного простоя необходимо выполнить его наладку, которая осуществляется в следующей последовательности:

- Проверяется заземление, после чего в шкафу управления отключаются провода питания электродвигателей и агрегат подключается к электросети.

- Посредством органов ручного управления проверяется работоспособность главного реле и магнитных пускателей.

- Проверяется работоспособность каждого из блокировочных механизмов.

- Если все блокировочные узлы работают нормально, ранее снятые провода электродвигателей подключаются обратно.

- Проверяется действие запущенных электродвигателей на предмет направленности их вращения. Главный привод должен вращаться против часовой стрелки, движок быстрой подачи шпинделя — по часовой, двигатель гидростанции — по часовой, мотор насоса СОЖ — в соответствии с указанной на корпусе маркировкой. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций.

16К20 после восстановления

Ремонт агрегата, в зависимости от его сложности, классифицируется на три типа — малый, средний и капитальный. Собственными силами имеет смысл выполнять ремонтные работы малой группы, тогда как более сложные операции должны производиться профильными специалистами.

К операциям малой ремонтной группы относятся:

- разборка наиболее загрязненных конструктивных узлов — шпинделя, передней бабки, коробки скоростей и подач, с их последующей чисткой и промывкой;

- очистка посадочных гнезд на пиноле задней бабки и шпинделе без их демонтажа;

- осмотр зазоров на валах и втулках, замена изношенных расходников, настройка подшипников качения;

- настройка фрикционной муфты основного двигателя, при необходимости — комплектация привода новыми дисками;

- механическая очистка шлицев и зубьев шестеренок коробки подач от заусениц;

- восстановление или замена потерявших форму крепежей на резцедержателе;

- шлифование ходового вала, винтового двигателя и салазок суппорта (продольных и поперечных);

- замена износившихся экранов и ограждающих муфт.

Проверка работоспособности станка выполняется посредством его испытания на холостом ходу, в процессе которого визуально оценивается уровень шума, нагрев привода и точность обработки заготовки.

Ремонтные работы со станиной

В процессе работы станина станка может быть изношена, что ведет к необходимости ее ремонта. Основные неисправности станины:

- Наличие трещин чугунного материала. Для восстановления небольших трещин применяют сварку электродами из биметалла. Когда трещина достигает размеров свыше 5 мм, то вместо сварки применяют соединение хомутами. Первоначально вдоль трещины по обе стороны просверливают отверстия и вставляют закладные из стали. Далее эти закладные соединяют хомутами на сварку.

- Износ направляющих станины. Чтобы восстановить эти детали станины, применяют метод шабрения. Его суть состоит в том, что проводится строгание поверхностей начисто при помощи широких резцов шаберов.

Современные аналоги

Уже упоминалось, что завод прекратил производство модели 16 к 20, поэтому актуален подбор станков с аналогичными характеристиками. Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Белорусские аналоги, выпускаемые на Гомельском заводе, предлагают 16ВТ20П-21. Еще можно отметить модели TRENS, от Словацкого производителя SN 50 С и SN 500 SA.

Они имеют современную конструкцию и качественные немецкие комплектующие, с относительно небольшой стоимостью за свои характеристики.

Цены на товары других производителей начинаются от полутора миллиона до двух, без расчета доставки и установки агрегатов.

Замена подшипников шпинделя токарного станка марки SHAUBLIN 135.

В процессе эксплуатации станка изнашиваются подшипники шпинделя (или шпиндельные подшипники). Проявляется это в потере чистоты обработки детали из-за появления недопустимого люфта шпинделя. На примере токарного станка марки SHAUBLIN 135 рассмотрим процедуру ремонта.

Сначала демонтируем вариатор и снимаем приводные ремни. Затем разбираем гитару сменных зубчатых колес и защитный кожух гитары.

Рис.1

Рис.2

Рис.3

Рис.4

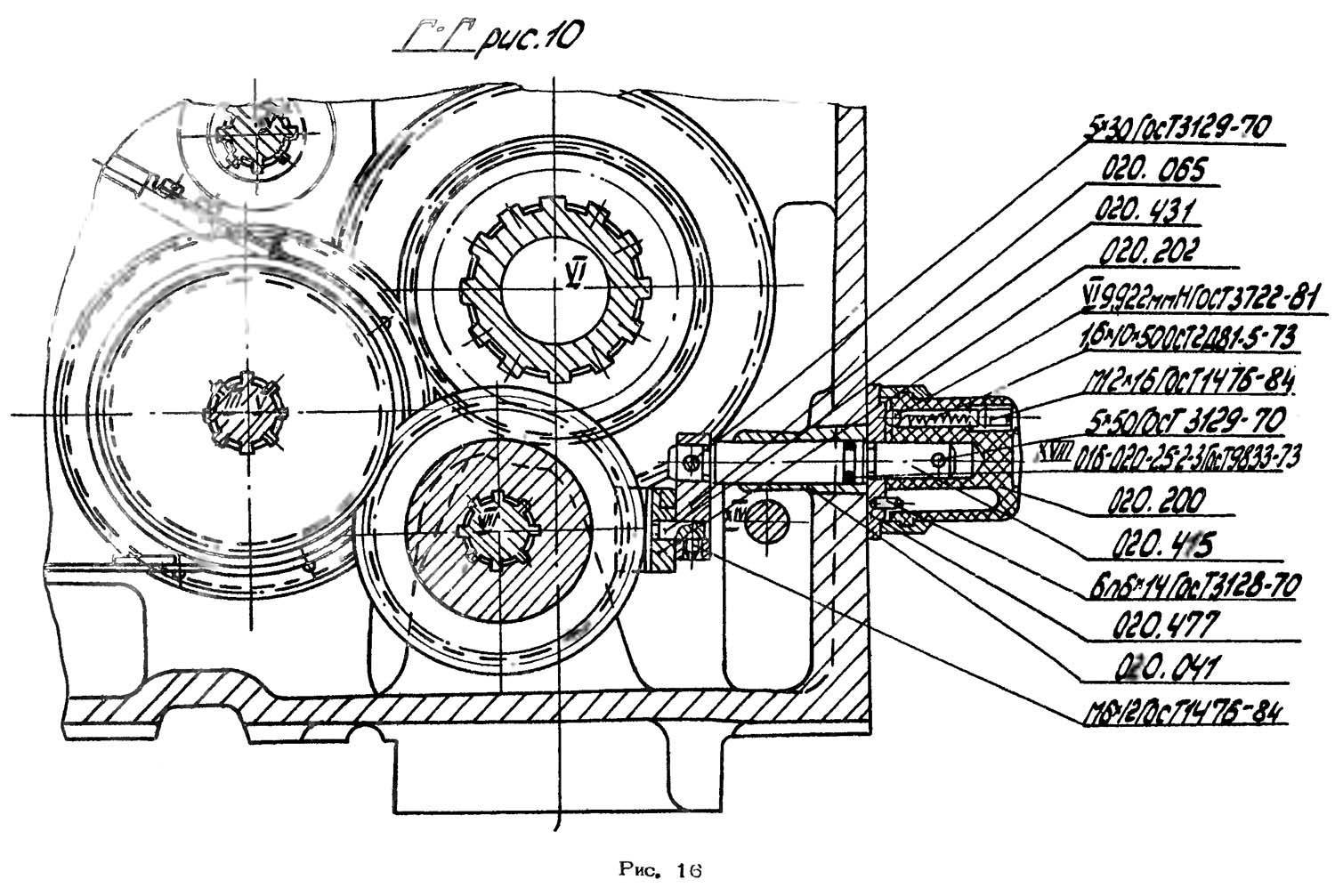

Для удобства демонтажа шпинделя на SHAUBLIN 135 необходимо снять часть передней бабки со шпинделем, а часть передней бабки с коробкой скоростей оставить на станине.

Рис.5

Рис.6

Далее, разбираем снятую часть передней бабки. Снимаем приводной ремень масляного насоса шпинделя.

Рис.7

Затем, освобождаем гайку затягивающую приводной шкив и задние подшипники шпинделя. Освобождаем переднюю крышку шпинделя. Разбираем приводной шкив и снимаем его.

Рис.8

Рис.9

Аккуратно выбиваем шпиндель. Демонтируем старые подшипники и устанавливаем новые.

Рис.10

Рис.11

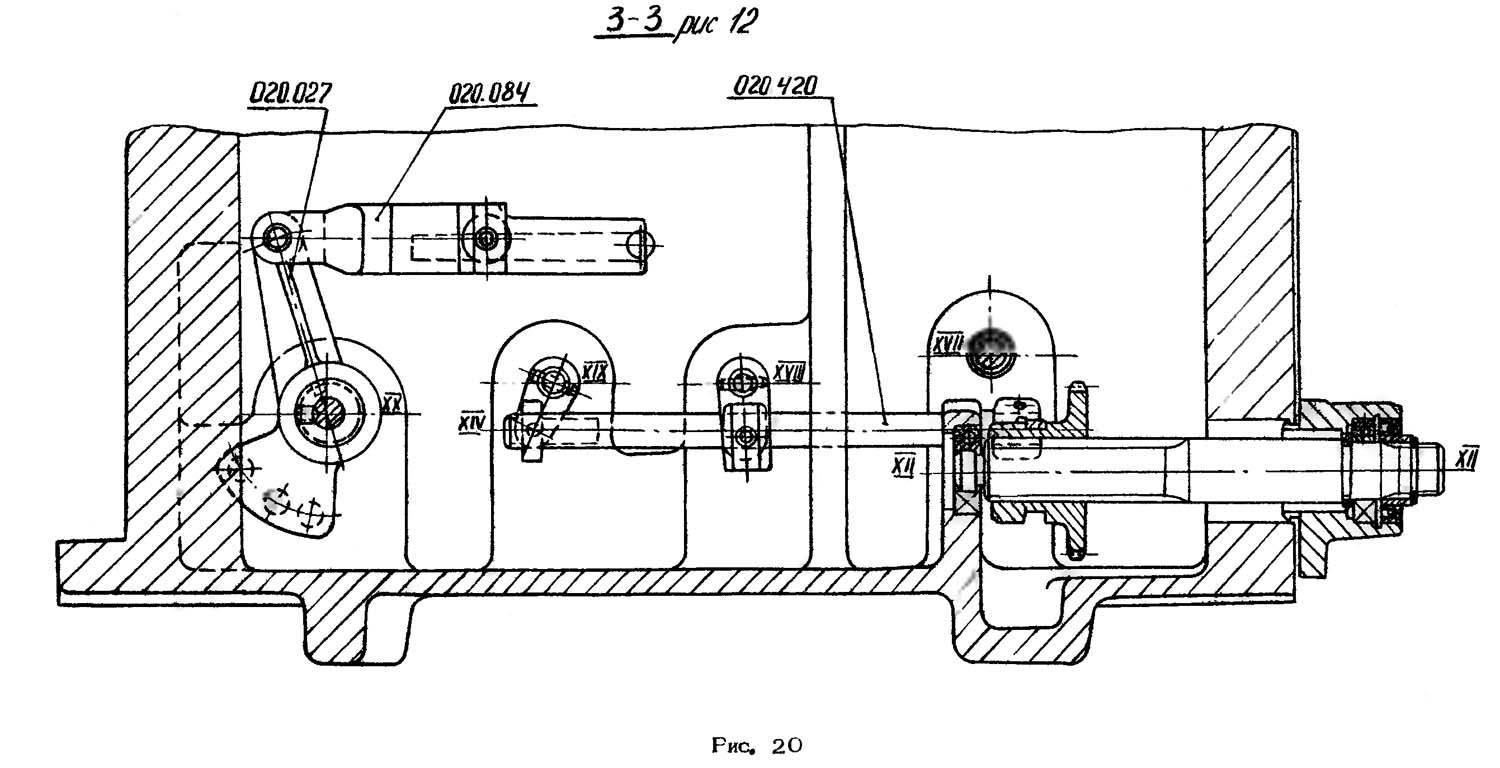

Рис.12

Сборка происходит в обратном порядке.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Виды ремонта

- Предварительный осмотр и ремонт проводится каждый день перед началом работы. Подобная процедура проводится для выявления неисправностей, которые можно выявить при быстром осмотре: плохое питание электрооборудования из-за повреждения кабеля, нарушение крепления задней бабки, механическое повреждение токарно-винторезных станков 16К20 и 1К62, которые появились из-за внешнего воздействия. Подобный осмотр – требования техники безопасности не только при использовании 16К20 и 1К62, но и других моделей.

- Текущий ремонт проводится после планового осмотра. Проведение текущего ремонта подразумевает диагностику не только открытых элементов станков 16К20 и 1К62, к примеру, задней бабки, но и электрооборудования и других составляющих конструкции. Основная задача – исправление всех неисправностей, которые не позволяют проводить работы с заданными технологическими параметрами.

- Капитальный ремонт – самый сложный и дорогостоящий из приведенных в этом списке. Его проведение позволяет не только обеспечить нужные условия для работы, но и значительно увеличивает срок эксплуатации электрооборудования, составных частей привода, задней бабки, передачи и других составляющих конструкции. Основная задача, которую ставят перед собой, когда проводят капитальный ремонт, это возвращение показателей работы станка 16К20 и 1К62 к тем, который были заданы на заводе или приближение состояния оборудования к первоначальному. Капитальный ремонт предусматривает разбор корпуса, замену электрооборудования и других частей конструкции при необходимости.

Особенности капитального ремонта токарно-винторезных станков

При проведении работы по полному осмотру винторезного станка обращают особое внимание на следующее:

- Станину. Станина является связующим элементом и от ее состояния зависит точность обработки, наличие вибрации и многое другое.

- Суппорт предназначен для крепления инструмента и его передвижения относительно заготовки. Как и другие части конструкции, он подвержен износу.

- Фартук предназначен для преобразования вращательного движения в возвратно-поступательное. От его состояния будет зависеть плавность хода суппорта. Поэтому проводится проверка его состояния.

- Коробку скоростей и передач.

- На особенности работы всего электрооборудования.

- Состояние задней бабки.

Этапы ремонта токарно-винторезных станков

- При осмотре токарно-винторезных станин стоит помнить, что именно этот элемент конструкции является связующим. Так правильность расположения задней бабки может зависеть от степени деформации токарно-винторезных станин 16К20 и 1К62. Наличие деформации – результат высоких нагрузок.

- Монтаж коробки подач и скоростей токарно-винторезных станков. Коробка подач – один из наиболее важных элементов конструкции.

- Восстановление направляющих каретки токарно-винторезных станков – также один из важных этапов, который содержит технология капитального ремонта 16К20 и 1К62.

- Диагностика и монтаж фартука.

- Обслуживание передней бабки. Один из наиболее важных этапов – демонтаж, диагностика передней бабки, которая состоит из огромного количества важных элементов. Конструкция 16К20 и 1к62 устроена так, что коробка скоростей и подач расположена в этой части.

- Замена сменных шестерен.

- Замена суппорта 16К20 и 1К62, его наладка.

- Монтаж и наладка задней бабки.

- Проверка исправности электрооборудования, защитного устройства.

- Проверка состояния системы охлаждения.

- Замена и монтаж кожухов, различных защитных крышек, обновление табличек с техническими данными.

Примеры работ

Ремонт фартука токарного станка 1к62

Ремонт задней бабки токарного станка 1А616

Восстановление направляющих консолей станка 6Р81

Замена масляного отбойника фрезерного станка 6Р12

Шабровка станины токарного станка 1А61К

Ремонт суппорта токарного станка 1А616

Ремонт электромагнитной муфты подач токарного станка 1М63

Ремонт маслонасоса в токарном станке 1К62

Виды ремонта

Ремонтные работы выполняются с целью поддержание эксплуатационных характеристик токарного оборудования и бывают двух видов: плановые и неплановые. Первые выполняются только на основании графиков планово-предупредительных ремонтов. Для 16К25 предусматривается четыре вида работ, включающие осмотр и три вида ремонтов:

- малый;

- средний;

- капитальный.

Согласно п. 17.2 «Руководства по эксплуатации» токарного станка 16К20, его межремонтный период (время работы до первого капремонта) при условии соблюдения эксплуатационных требований производителя составляет 10 лет при двухсменной работе. За этот период должно быть выполнено шесть плановых осмотров 16К20, четыре малых ремонта, один средний (в середине периода) и один капитальный (в конце периода).

Потребность в неплановых ремонтных работах обычно возникает при внезапном снижение допустимых параметров оборудования или выходе его строя. Такое обычно происходит при несоблюдении паспортных требований производителя по эксплуатации и обслуживанию токарного оборудования. На производственных предприятиях все виды работ проводят по графикам ППР квалифицированным персоналом специализированных ремонтных подразделений. На малых предприятиях ремонт токарного станка выполняют своими руками по мере возникновения проблем с его точностью и работоспособностью.

Малый ремонт

Этот вид ремонтных работ выполняется как по утвержденной номенклатуре, так и по результатам наблюдений за токарным оборудованием во время ежесменного и периодического технического обслуживания. Его цель — обеспечить работу токарного оборудования до следующего планового ремонта.

Согласно п. 17.3.3 «Руководства по эксплуатации» токарного станка 16К20 при малом ремонте обязательными для выполнения являются следующие виды работ:

- выявление неисправностей для устранения при последующих плановых ремонтных работах;

- замеры геометрии оборудования на паспортную точность;

- испытания на холостом ходу;

- испытания на шумность и температурные режимы;

- проверка точности и чистоты обработки.

Выполнение остальных работы из приведенного в Руководстве перечня выполняют только при необходимости в зависимости от состояния оборудования. По результатам малого ремонта составляется ведомость состояния деталей механизмов для включения в состав следующих по графику ППР работ.

Средний ремонт

В состав этого вида ремонтных мероприятий входят работы по списку рекомендаций малого ремонта, а также неполная разборка токарного 16К20, при которой выполняется восстановление работоспособности основных механизмов и агрегатов. Такой ремонт для токарно-винторезного станка 16К20 выполняют по перечню, который приводится в п. 17.3.4 «Руководства по эксплуатации».

При среднем ремонте обязательно проверяется точность до и после разборки токарного оборудования, проводится контроль жесткости шпинделя, а также делаются замеры износа поверхностей трения до и после их восстановления. Средний ремонт токарного станка выполняют в середине межремонтного периода. Его цель — восстановление ресурса токарного оборудования до такого уровня, чтобы станок смог проработать до капитального ремонта.

Капитальный ремонт

Согласно п. 17.3.2. «Руководства по эксплуатации» капитальный ремонт токарного станка 16К20 предваряется осмотром состояния станочного оборудования. Во время осмотра проверяют данные осмотров при предшествующих ремонтных работах, определяют перечни деталей на восстановления и замену, а также производят изготовление рабочих чертежей для заказа заменяемых деталей.

Капитальный ремонт станка 16К20

При капремонте перед полной разборкой выполнятся проверка точности 16К20 и степень изношенности поверхностей трения.

После полного демонтажа всех механизмов, выполняется очистка каждой деталей, после чего производится их осмотр и сверка с дефектной ведомостью. Капремонт предусматривает восстановление всех паспортных характеристик 16К20. Поэтому токарные станки после качественного капитального ремонта имеют такие же параметры, как и новое токарное оборудование, а их межремонтный период также составляет десять лет.

Скачать паспорт (инструкцию по эксплуатации) токарного станка 16К20

Параметры резцов для применения их в оборудовании

Ключевые параметры технологического процесса этого вида деятельности зависят от выбранной насадки (резца). Угол ее поворота влияет не только на придаваемую форму при точении и вырезании заготовки, но и на температуру. Главная задача мастера — следить за эффективным отводом температуры металла, так как при сильном нагреве детали могут потерять первичную геометрическую форму. Нагрев заготовок зависит от их размера и плотности металла. Для чугуна, например, не рекомендовано во время первой операции устанавливать главный угол резца на 60 и более градусов, так как сильное воздействие на материал нагреет его до критической температуры. Оптимальным параметром в таких условиях будет угол в 45 градусов с последующим его увеличением к нужному показателю.

Выделяют два основных вида резцов для расточки металлических заготовок:

- Черновые резцы;

- Чистовые резцы.

Первый вариант необходим для первичных процессов растачивания, когда снимается значительная часть металла. Структура и поверхность резца не позволяет добиться идеальной гладкой поверхности. Подобные насадки обладают высокой механической прочностью, так как подвергаются высоким нагрузкам из-за большого объема снятого металла (это приводит к нагреву и другим факторам). Несмотря на первичную расточку, во время этой операции достигается максимальная размерная точность.

Чистовые резцы предназначены для точной филигранной расточки и приданию точных размеров, указанных в техническом задании. Если «грубые» насадки могут оставить шероховатую фактуру на заготовке, то чистовые резцы полностью сглаживают поверхность, удаляя любые неровности и элементы стружки даже на самых плотных металлах и сплавах. Форма резцов разработана таким образом, чтобы стружка в процессе отвода не западала в движущиеся механизмы, а выводилась наружу в специально отведенные емкости под патроном и шпинделем.