Советы по выбору расточного резца

Чтобы правильно подобрать расточной резец для обработки конкретного отверстия, необходимо учесть следующие моменты:

- из какого материала должна быть изготовлена рабочая часть: здесь нужно знать, какой металл будет подвергнут обработке и какие режимы обработки;

- геометрию резца – его рабочей части: этот параметр исходит из задач обработки;

- показатель виброустойчивости и прочности тела инструмента и кромки, которая режет: основополагающее здесь – режим обработки, наличие или отсутствие охладителя;

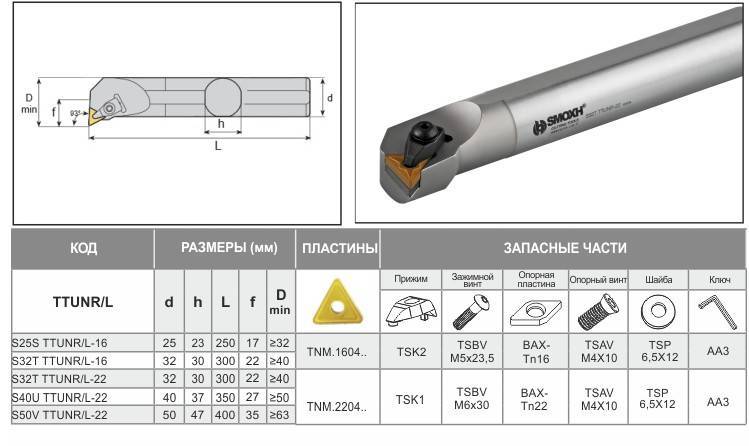

- размер резца и его форма диктуется размером отверстия и задачами обработки;

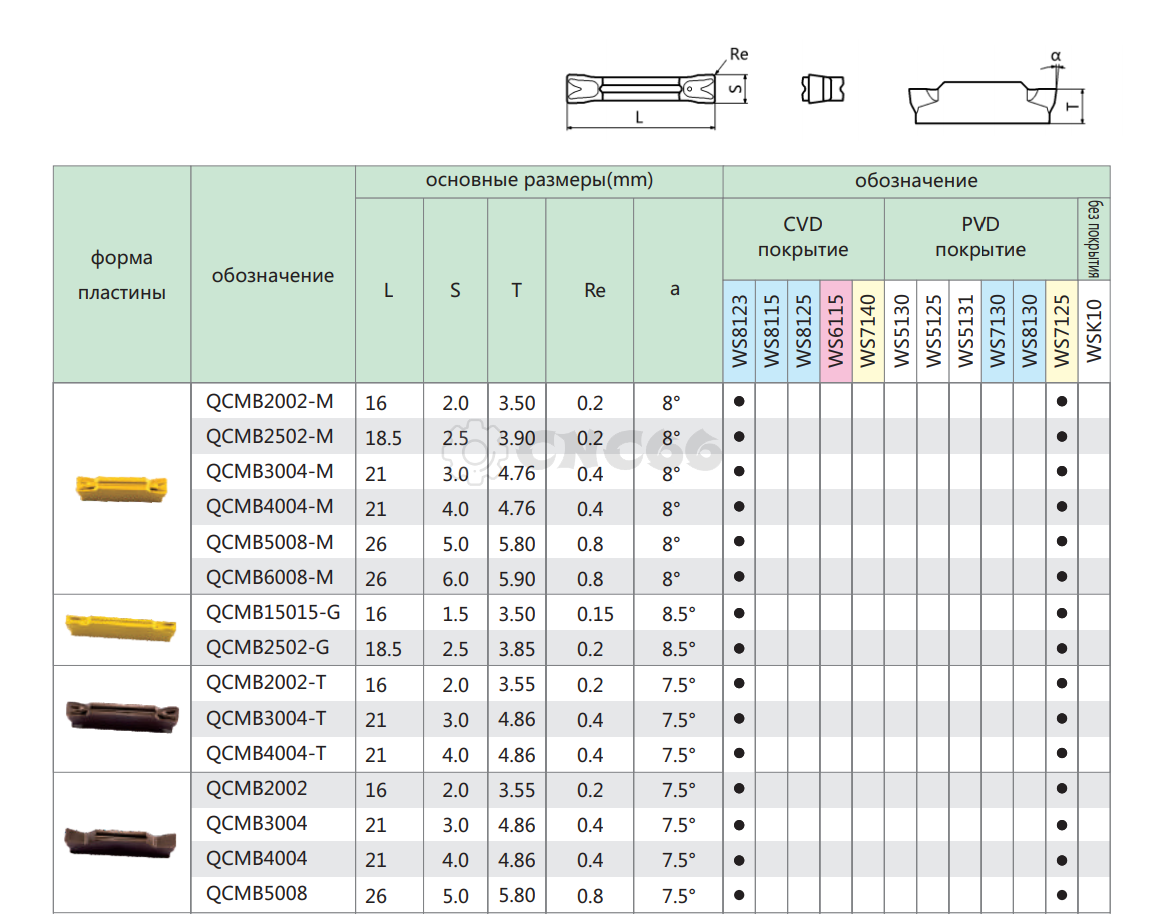

- конструкцию и способ фиксации режущей пластины, если она съемная;

- тип отделения стружки от поверхности при обработке;

- форму и тип резцедержателя в станке.

ПРЕИМУЩЕСТВА И ОСОБЕННОСТИ ПРИМЕНЕНИЯ

Твердосплавные пластины пользуются популярностью благодаря следующему перечню преимуществ:

- могут использоваться для обработки разнообразных металлических деталей, имеющих различную толщину;

- при повреждении режущей кромки требуется замена только самой насадки;

- процесс замены пластины производится в гораздо короткие сроки в сравнении со сменой резца;

- набор твердосплавных насадок дает возможность не держать запас новых резцов;

- высокие эксплуатационные свойства пластин дают возможность обрабатывать даже прочные металлические сплавы при температуре до 1150 градусов;

- не требуют постоянной заточки;

- насадки обладают унифицированными размерами и формой, что позволяет их широко использовать на автоматизированных производственных линиях и станках с ЧПУ;

- нанесение специальной маркировки дает возможность получить всю необходимую информацию о характеристиках изделий: сроке службы, эксплуатационных параметрах, составе, предприятии-производителе.

В процессе эксплуатации требуется внимательно следить за состоянием режущей кромки и при необходимости поворачивать пластину другой стороной.

В зависимости от типа используемого инструмента твердосплавные пластины делятся на следующие виды изделий:

- пластины для резцов – могут иметь разнообразную форму с различным радиусом. Предназначены для использования как на определенном производственном этапе, так и в течение всего рабочего цикла;

- пластины для фрез – такие изделия имеют различные правильные геометрические формы. Используются на крупных автоматизированных производственных линиях.

1 Токарный инструмент для растачивания – назначение и конструкция резцов

Резе́ц – режущий инструмент, который предназначен для обработки деталей или заготовок из различных материалов, а также разных форм, размеров, показателей точности. Является основным, наиболее часто применяемым инструментом при строгальных, долбежных и токарных работах (на станках соответствующего типа).

Чтобы придать изделию требуемые форму, размеры и точность изготовления с заготовки резцом снимают (срезают последовательно) слои материала. При этом инструмент и деталь, закрепленные жестко в станке, перемещаются относительно друг друга и взаимно контактируют. В результате этого рабочая часть резца врезается в слой материала, а затем срезает его в виде стружки.

У инструмента рабочий элемент представляет собой клин (острую кромку), который врезается в материал и деформирует его слой, вследствие чего сжатый фрагмент заготовки скалывается и сдвигается кромкой схода стружки (передней поверхностью) резца. Инструмент двигается дальше, что сопровождается повторением процесса скалывания и образованием из отдельных срезанных элементов стружки, вид которой зависит от скорости вращения материала заготовки, подачи станка, относительного расположения детали и резца, применения СОЖ (смазочно-охлаждающей жидкости) и ряда других причин.

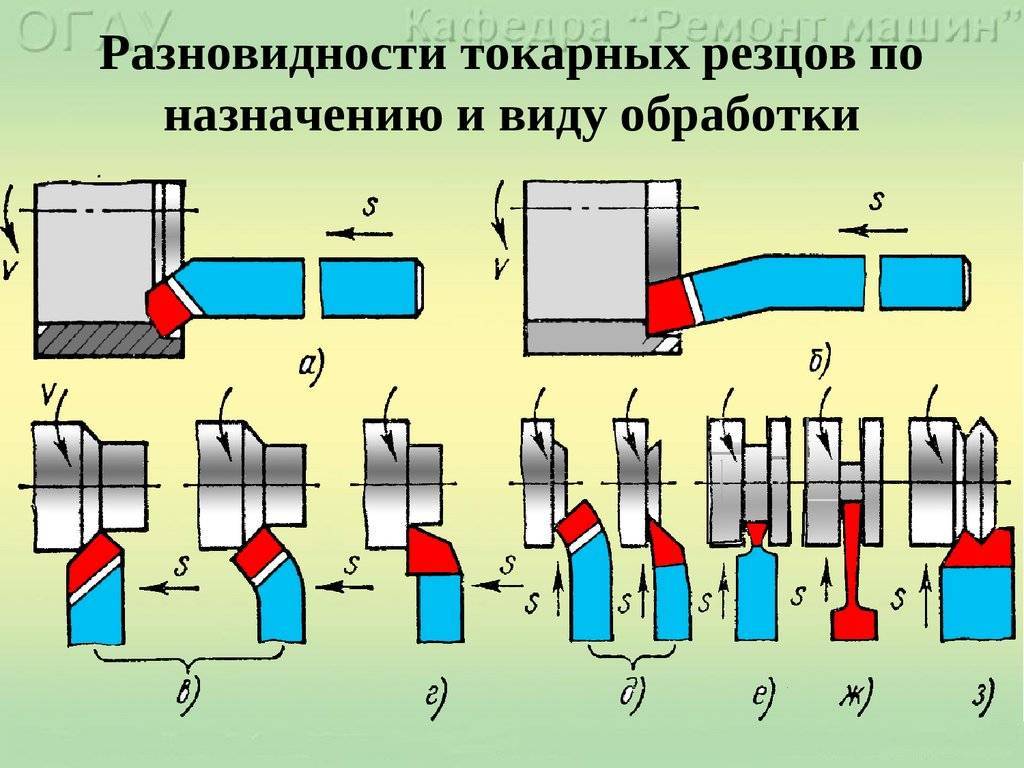

По виду работ и применяемости инструмент делят на:

- строгальный;

- долбежный;

- токарный.

Инструмент, снимающий стружку в результате взаимного прямолинейного перемещения резца и заготовки, называют строгальным (когда резание горизонтальное) или долбежным (вертикальное). Принцип работы обоих этих резцов идентичен и отличается от токарных, где резание непрерывно. При строгании и долблении инструмент режет исключительно при рабочем ходе.

В процессе токарной обработки заготовка вращается, в то время как осуществляется продольная и поперечная подача неподвижного резца, либо деталь стационарна, а инструмент вращается и подается (на расточных станках). Расточной токарный резец предназначен для расточки глухих и сквозных уже готовых отверстий, которые могут быть предварительно получены сверлением, штамповкой, в процессе отливки заготовки.

Основные элементы расточного токарного резца:

- головка (рабочая часть);

- державка (стержень) – используется для закрепления инструмента на станке.

Головка состоит из поверхностей:

- передней – по ней во время резки сходит стружка;

- главной задней – обращена к поверхности резания материала;

- вспомогательной задней – обращена к обработанной поверхности детали;

- главной режущей кромки – пересечение главной задней поверхности с передней;

- вспомогательной режущей кромки – пересечение вспомогательной задней и передней поверхностей;

- вершины – точка пересечения вспомогательной и главной режущих кромок.

Важными характеристиками резцов также являются углы, образуемые между поверхностями инструмента, плоскостями их проекций и касательными к ним, а также направлениями подачи. Инструмент для глухих и сквозных отверстий отличается формой головки.

Конструкции токарных инструментов

В конструкциях любых резцов, используемых при токарных работах, выделяются такие основные элементы:

- головка (другое ее название – рабочая головка), этой частью обрабатывается металл;

- державка – с ее помощью производится фиксация инструмента на станке.

Резцовая державка выполняется двумя вариантами (берется во внимание поперечное сечение): в виде прямоугольника и квадрата. Формирование рабочей головки происходит в нескольких плоскостях

Режущие кромки отличаются, их угол заточки напрямую зависим от вида обработки, а также соответственно и самого сырья

Зависимо от ситуации и потребностей обработки, в установках для точения металла используются разные виды резцов

Режущие кромки отличаются, их угол заточки напрямую зависим от вида обработки, а также соответственно и самого сырья. Зависимо от ситуации и потребностей обработки, в установках для точения металла используются разные виды резцов

Формирование рабочей головки происходит в нескольких плоскостях. Режущие кромки отличаются, их угол заточки напрямую зависим от вида обработки, а также соответственно и самого сырья. Зависимо от ситуации и потребностей обработки, в установках для точения металла используются разные виды резцов.

Подрезной

Подрезной отогнутый сильно похож на проходной упорный, но есть определенные отличия.

Подрезные инструменты отличаются от проходных упорных тем, что их рабочая поверхность – это пластины, сделанные из твердого сплава (они имеют форму в виде треугольника), одна из них – закругленная. Что касается проходных, то сторона сделана не закругленной, а прямоугольной.

При помощи подрезных отогнутых резцов обрабатывают в поперечном направлении, при обработке приспособление должно находиться в перпендикулярном положении. Существует подрезной упорный тип, но на практике используются значительно реже.

Расточной

Этот инструмент применяется для внутренней расточки заготовок.

Расточной резец

Бывает два типа рассматриваемых токарных приспособлений, первый используется при растачивании глухих отверстий, а другой для растачивания уже имеющихся, например, после сверления сверлом.

Стоит помнить о том, что серьезную роль играет при расточке державка, от ее толщины и прочности зависит качество расточки. Прямые пластины, которые не имеют выступов, дают возможность без усилий входить во внутреннюю часть при вращении.

С применением такого инструмента появляется возможность обработки заготовок с разными формами, под углом (если нужно).

Существуют конструкции универсальных приспособлений, которые еще называются сборными. Это так потому что на одной державке крепится не одна пластина, а несколько.

Отрезной

Отрезные резцы для токарного станка нельзя перепутать с другими видами инструмента.

Они имеют тонкую ножку, к которой прикреплена (при помощи пайки) пластина для резки. Она делается из особого сплава, например, рапида или победита.

Ширина канавки зависит исключительно от толщины действующей пластинки или насадки. Точение производят под углом 90°. А также такими типами приспособлений можно сделать канавки.

Практически каждый токарь использует отрезной резец, без которого никак не обойтись. Они применяются для отрезания заготовок нужных размеров (металлические болванки, прутья, трубы, шестигранники).

Проходной

Торцевая часть всегда обрабатывается при помощи отогнутых проходных приспособлений. А также ими снимаются фаски.

Проходной резец для токарного станка бывает неодинаковых конструкций. Встречаются отогнутые, упорные и прямые их типы.

Упорный отогнутый – это еще одно разнообразие проходного резца. При помощи такого инструмента во время обтачивания металла происходит снятие металла. Движение резца происходит вдоль направления поворота деталей. Упорные отогнутые приспособления бывают двух типов – левосторонними и правосторонними.

Прямой тип резцов применяют в тех же случаях, что и отогнутый, в зависимости от ситуации. Главное, чтоб соблюдались все условия технологии и техники безопасности.

Резьбовой

В комплекте каждого токарного станка должен обязательно быть резьбовые резцы (наружные, внутренние).

Первый тип применяется при производстве резьбы с наружной стороны. Режущая пластина имеет форму наконечника копья. Что касается второго типа, то работа выполняется внутри заготовки.

Классификация

Расточные резцы по возможности обработки материалов классифицируют на два вида:

- Быстрорежущие модели рассчитаны на легкие материалы, такие как фторопласт, алюминий, текстолит.

- На более прочные и тяжелые материалы рассчитаны монолитный и твердосплавный варианты. Так, они подходят для стали (сырой, каленой, нержавеющей), бронзы и др.

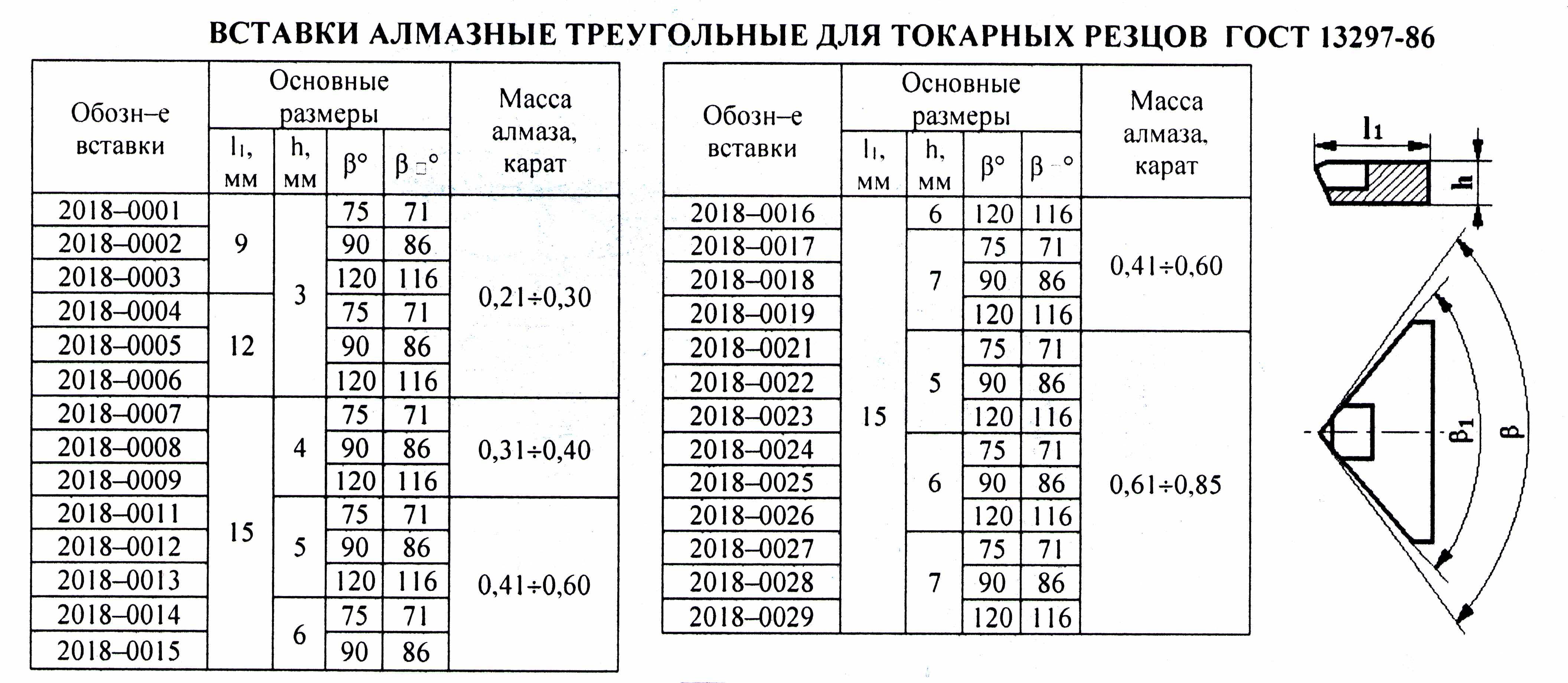

Кроме того, существуют модели с механически закрепленным либо напаянным алмазом. Для данных вариантов материал режущей части представлен алмазом, а стержень состоит из стали.

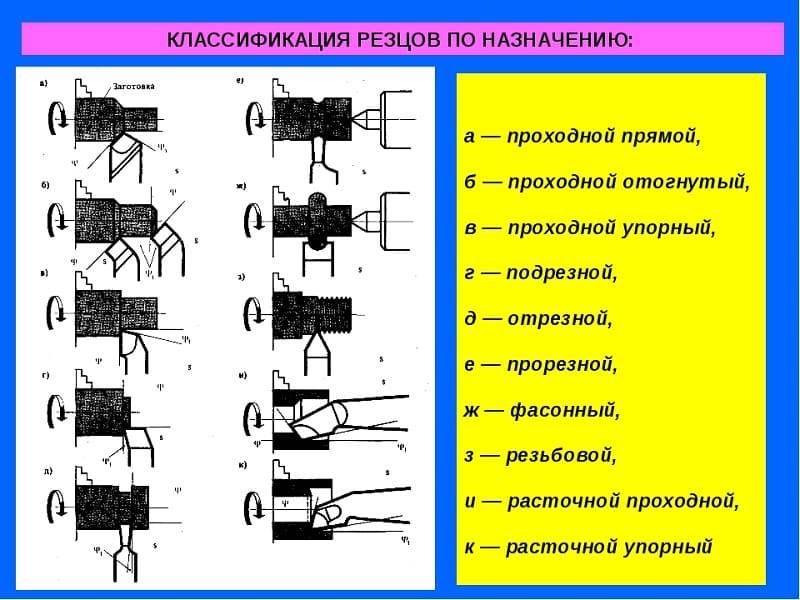

Еще два типа рассматриваемых инструментов выделяют по назначению:

- Расточной резец для глухих отверстий помимо обработки внутренних стенок отверстий рассчитан на проточку и шлифовку дна. К тому же данные модели называемые упорными, подходят для расточки ступенчатых отверстий.

- Проходные варианты представлены расточными резцами для работ со сквозными отверстиями и цилиндрическими деталями.

Наконец, рассматриваемые инструменты дифференцируют по форме державки на квадратные, прямоугольные и круглые. Наиболее оптимальными считают варианты второго типа ввиду простой установки и удобной заточки.

Следует отметить, что существуют модели со сменными пластинами. Они укомплектованы запасными частями для смены изношенных пластин.

Производители

При выборе резцов следует ориентироваться не на лучшую цену, а на соответствие продукции требованиям государственного стандарта. Произведенные по техническим условиям резцы вряд ли прослужат долго, да и заточить их будет проблематично. Несоответствие стандарту прямо указывает на изменение состава материалов в сторону удешевления. Например, для сплава ВК8 разница в несколько процентов кобальта кардинально меняет прочностные и температурные характеристики.

Только продукция, произведенная по ГОСТ, может обеспечить заявленные параметры и обеспечить бесперебойный технологический цикл.

Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Это интересно: Жаропрочная сталь — марки, виды и состав жаростойких сталей и сплавов

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

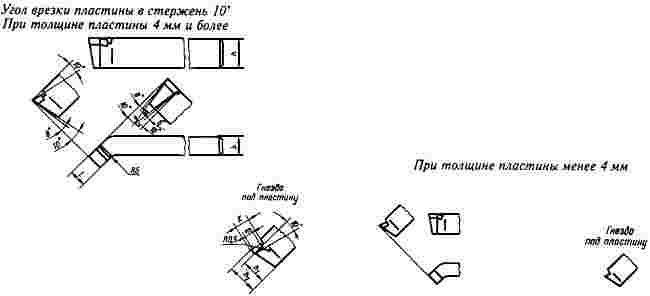

Крепление режущих элементов резца

Токарь, устанавливая резец, выставляет его вершину. Она должна совпадать с осью центров станка (допускается немного выше центра). Если установить вершину ниже оси центров, задняя часть инструмента будет задевать заготовку.

Для контроля точности, резец подводят прямо к вершине любой бабки. Регулировка осуществляется с помощью подкладок, имеющих разную толщину. Причём их должно быть только две. В противном случае начнётся вибрация инструмента.

Выступание резца из резцедержателя должно быть минимальным. Если вылет будет слишком большим, прочность резца станет намного меньше. Во время расточки может появиться вибрация. Крепление резца должно быть очень надёжным. Обязательно двумя болтами.

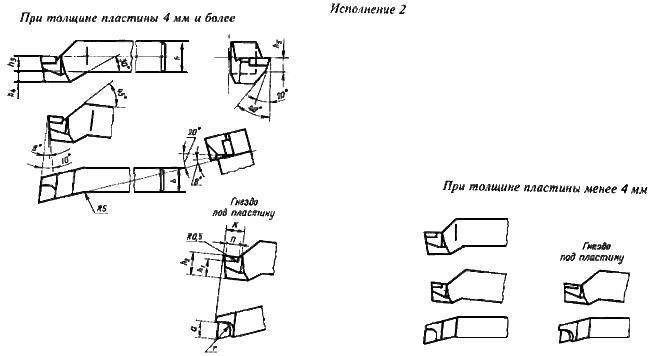

Черт.1

Черт.1

Таблица 1

Размеры в мм

| Сечение резца | Обозначение пластин по ГОСТ 25395-90 | |||

| 10х10 | 01331 | |||

| 12х12 | 10,0 | 01352 | ||

| 16х10 | 13,0 | 01331 | ||

| 12,0 | 14,0 | 01352 | ||

| 16х12 | 12,0 | 14,0 | 01352 | |

| 16х16 | 11,0 | 13,5 | 01372 | |

| 20х12 | 16,0 | 18,0 | 01352 | |

| 15,0 | 17,5 | 01372 | ||

| 20х16 | 13,5 | 17,0 | 02252 | |

| 20х20 | 13,5 | 17,0 | 01392 | |

| 25х16 | 18,5 | 22,0 | 02252 | |

| 18,5 | 22,0 | 01392 | ||

| 25х20 | 13,2 | 18,5 | 22,0 | 02272 |

| 25х25 | 17,5 | 21,5 | 01152 | |

| 32х20 | 13,0 | 26,0 | 29,0 | 02272 |

| 32х20 | 24,5 | 28,5 | 01152 | |

| 32х25 | 14,8 | 24,5 | 28,5 | 02312 |

| 32х32 | 10,5 | 23,5 | 28,0 | 01412 |

| 40х25 | 14,8 | 32,5 | 36,5 | 02312 |

| 10,5 | 31,5 | 36,0 | 01412 | |

| 40х32 | 10,4 | 32,0 | 36,0 | 01412 |

| 40х40 | 13,8 | 29,5 | 35,0 | 01432 |

| 50х32 | 15,8 | 39,5 | 45,0 | 02352 |

| 14,4 | 39,5 | 45,0 | 01432 | |

| 50х40 | 14,4 | 39,5 | 45,0 | 01432 |

| 50х50 | 19,2 | 37,5 | 44,0 | 01452 |

Черт.2

Таблица 2

Размеры в мм

| Сечение резца | Обозначение пластин по ГОСТ 25395-90 | |||

| 10х10 | 01331 | |||

| 12х12 | 10,0 | 61352 | ||

| 16х10 | 13,0 | 01331 | ||

| 12,0 | 14,0 | 61352 | ||

| 16х12 | ||||

| 16х16 | 11,0 | 14,0 | 61372 | |

| 20х12 | 16,0 | 18,0 | 61352 | |

| 15,0 | 17,5 | 61372 | ||

| 20х16 | 13,5 | 17,0 | 62252 | |

| 20х20 | 61392 | |||

| 25х16 | 18,5 | 22,0 | 62252 | |

| 18,5 | 61392 | |||

| 25х20 | 13,2 | 18,5 | 21,5 | 62272 |

| 25х25 | 17,5 | 61152 | ||

| 32х20 | 13,0 | 26,0 | 29,0 | 62272 |

| 23,5 | 28,0 | 61152 | ||

| 32х25 | 14,8 | 24,5 | 28,5 | 62312 |

| 32х32 | 10,5 | 23,5 | 28,0 | 61412 |

| 40х25 | 14,8 | 32,5 | 36,5 | 62312 |

| 10,5 | 31,5 | 36,0 | 61412 | |

| 40х32 | 10,4 | 32,0 | 36,0 | 61412 |

| 40х40 | 13,8 | 29,5 | 35,0 | 61432 |

| 50х32 | 10,4 | 42,0 | 46,0 | 61412 |

| 39,5 | 45,0 | 61432 | ||

| 50х40 | 14,4 | 39,5 | 61432 | |

| 50х50 | 37,5 | 44,0 | 61452 |

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. N 1, 2).

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых сплавов, металлов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Классификация резцов

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Работа с отрезным резцом

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Расточные токарные резцы

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Правила выбора

При правильном подборе и отработанном технологическом цикле резец для обработки канавок может работать длительное время без заточки. Основные факторы, влияющие на выбор:

- режущая кромка должна подходить для обработки материала (нержавейку не стоит обрабатывать углеродистой инструментальной сталью);

- следует учитывать особенности станка (износ, обороты, специфические возможности);

- температурный режим проводимых операций (при повышении температуры снижаются режущие качества, алмазные накладки просто выгорают на больших температурах);

- расчет оптимальной скорости подачи инструмента и соответственно реза (при расчете цикла может потребоваться проведение пробных проточек для правильной оценки);

- возможность заточки (составные резцы с набором режущих пластин вне конкуренции, их можно точить до упора);

- специфика изделия (фасонная поверхность, форма канавок, требования по допускам и чистоте обработки).

Например, необходимо выточить ступенчатый вал, в торцах которого прорезать полости заданного диаметра. Заготовка из легированной стали, износ станка большой и нет возможности работать на высоких оборотах.

Оптимально для этой ситуации подобрать три инструмента:

- для черновой обработки внешней поверхности можно использовать инструмент из высоколегированной стали, операцию производить на низких оборотах при подаче порядка 0.1 мм/об;

- для чистовой обработки хорошо подойдет токарный резец из стали Р6М5, соответствующий ГОСТ 18874-73, материал инструмента относится к быстрорежущей стали, держит температуру до 600 градусов;

- внутреннюю полость следует выбрать расточным инструментом для чистовой обработки с рабочей поверхностью из твердых сплавов.