Основные принципы гибки металла

Для изменения формы металлического проката можно использовать несколько различных методик.

Очень часто в этом случае используют сварку, однако такое тепловое воздействие на металл не только сильно влияет на его структуру, но и значительно снижает показатели его прочности, а соответственно, и уменьшает срок службы.

В этом случае изменить форму листового металла можно за счет определенного усилия, при котором в заготовке не происходят структурные изменения.

Особенности гибки металлического проката заключаются в том, что при выполнении этой слесарной операции происходит растяжение наружных слоев материала и соответственно сжатие внутренних.

Видео:

Технология гибки любого листового металла заключается в том, что часть проката перегибается по отношению к другой на строго определенный угол.

Получить величину заданного угла перегиба позволяет расчет.

Конечно, за счет прилагаемого усилия сам металл определенным образом подвергается деформации, которая имеет допустимый предел, который согласно ГОСТ зависит от таких параметров, как толщина материала, величина угла изгиба, а также хрупкости и скорости проведения операции.

Данная технологическая операция проводится на специальном оборудовании, которое дает возможность получить в итоге изделие без каких-либо дефектов.

И в том, и в другом случае необходимо обязательно учитывать то, что если изделие будет согнуто с нарушениями, то на поверхности материала образуются микротрещины, которые впоследствии станут причиной ослабления металла непосредственно в месте изгиба, что может привести к серьезным последствиям.

Современные возможности позволяют проводить изгиб проката самой разной толщины, при этом создаваемое напряжение должно превышать такой параметр, как предел упругости.

В любом случае, деформация листового металла должна носить пластический характер.

Следует отметить, что получаемая таким образом бесшовная конструкция, будет иметь высокую прочность и обладать определенной устойчивость к воздействию коррозии.

Сгибание металлического листа при помощи молотка

Для того чтобы выполнить гибку листа толщиной до 1,2 мм под прямым углом, используют простейшие инструменты – плоскогубцы (струбцины) и резиновый молоток.

Обработку производят на ровном деревянном бруске. Линию сгиба прочерчивают при помощи карандаша и линейки. Затем лист зажимают плоскогубцами так, чтобы их концы пришлись точно на линию разметки.

Край постепенно отгибают вверх, продвигаясь вдоль сгиба. После того, как угол приблизится к 90 градусам, лист помещают на брусок и при помощи молотка окончательно выравнивают.

Таким образом изготавливают узкие детали, например кромки из жести.

Сгибание листа толщиной до 2 мм удобно проводить на рабочем столе. Металл располагают так, чтобы линия разметки приходилась на кромку. Под обрабатываемый материал подкладывают стальной уголок.

Лист зажимают в тисках при помощи двух деревянных брусков. Сгибание производят при помощи молотка, простукивая металл от одного конца к другому. Край листа при этом направляют вниз так, чтобы в итоге он полностью лег на закрепленный по краю стола уголок. Этим способом изготавливают изделия любой ширины, в том числе ящики или мангалы.

Видео:

Роликовые ножницы и особенности резки листового металла

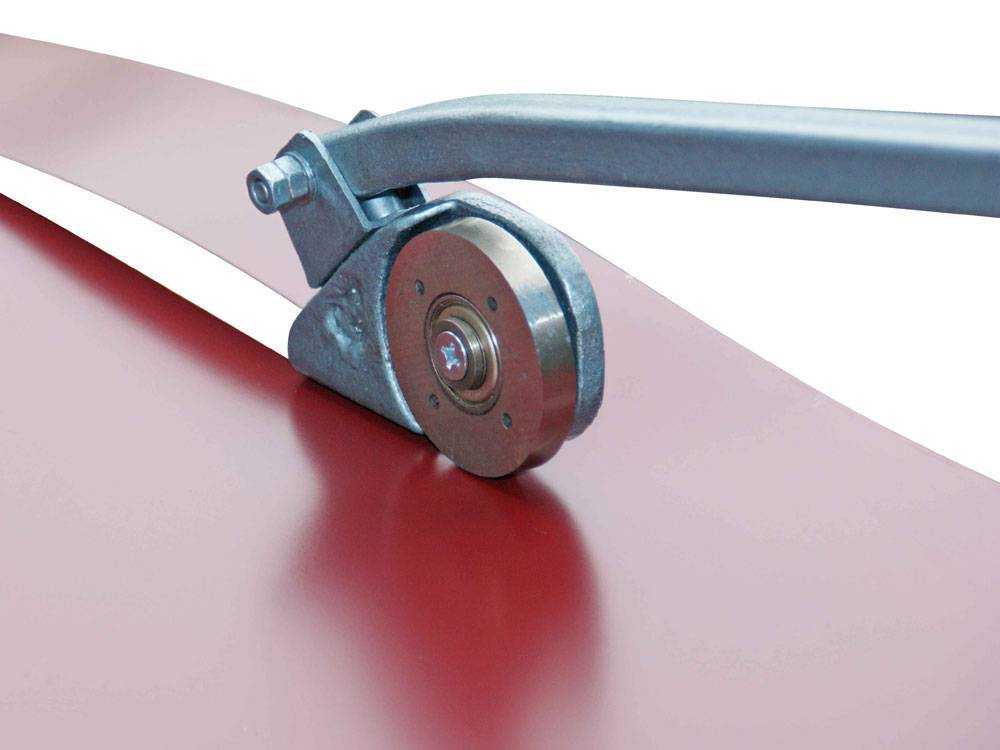

В металлообрабатывающей промышленности для обработки листового материала используются роликовые ножницы или ножи. Ножами этот инструмент называют по причине того, что его работа основывается на применении двух режущих дисков. Процесс резания основывается на том, что ролики вдавливаются в листовой материал с двух сторон — сверху и снизу. При этом происходит его разрезание без применения каких-либо острых ножей. Роль режущих и острых ножей играют ролики, которые соприкасаются стенками друг к другу с двух сторон.

Ролики не только режут листовой материал, но еще и облегчают процесс перемещения инструмента по поверхности листа. Это означает, что резать роликовым ножом не только удобно, но еще и эффективно. Если сравнить работу устройства с ручными ножницами, то следует отметить такие достоинства:

- Скорость — разрезать лист стали роликовыми ножницами можно за считанные секунды, а использование ножниц требует много времени, которое зависит от длины разрезаемого материала

- Качество реза — роликовый нож режет не только быстро, но еще и высококачественно. При этом отсутствуют сколы, искривления, изгибы и т.п. в месте получения реза

- Физическая усталость — резание ручными ножницами требует прикладывания физических усилий, в то время как применение роликового инструмента исключает такую потребность. Для разрезания необходимо только перемещать ножницы роликовые по направляющим, выполняя тем самым разрезание листа стали

Роликовые ножницы классифицируют по типам ножей на три вида:

- Они располагаются параллельно. Самая популярная разновидность режущего инструмента, который предназначен исключительно для раскроя материала на полосы, то есть резка выполняется в прямолинейном направлении

- Имеют один наклон. Они предназначаются для нарезания не только ровных полос листового материала, но еще и для вырезания заготовок круглого и кольцевого типа

- С несколькими наклонами. Такие роликовые устройства предназначаются непосредственно для нарезания разной формы заготовок — кольцевые, круглые, криволинейные и т.п.

После разрезания край материала не нуждается в дополнительной обработке, так как он получается ровным, без сколов и задиров.

Из чего сделать роликовый нож

Использование самодельного станка позволяет разрезать такие виды материалов:

- Оцинкованная сталь

- Нержавеющая сталь

- Алюминий

- Стальные листы толщиной до 0,5 мм, например, оконные откосы металлопластиковых окон

Для изготовления режущих ножей используются подшипники. Диаметр этих подшипников зависит от размера корпуса роликового ножа, но обычно используется 20-30 мм шариковые подшипники. Чтобы подшипники обеспечивали разрезание материала, необходимо их торцевые грани сточить, сделав их строго под углом 90 градусов. Именно от этого зависит эффективность инструмента.

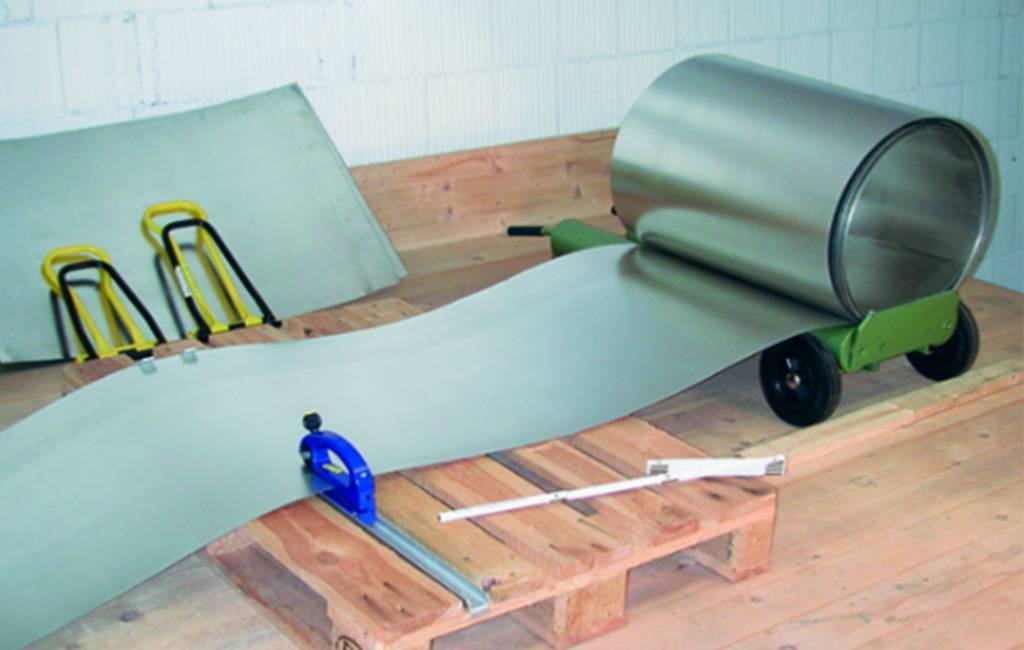

Перед тем, как сделать режущий инструмент роликового типа, надо разобраться с его принципом применения. Заключается применение на том, что самодельный нож движется по направляющим. В качестве таких направляющих используется угловая часть верстака или стола. На поверхности стола размещается разрезаемый лист, и чтобы рез получился ровным и аккуратным, его следует зафиксировать в неподвижном положении. Сделать это можно при помощи двух струбцин и деревянного бруска соответствующей длины. На лист укладывается брусок, а затем он фиксируется с двух сторон струбцинами, тем самым обеспечивая неподвижность во время обработки.

https://youtube.com/watch?v=p2xKvF_-ToI%3F

Роликовый нож своими руками

- Роликовые ножи для металла

- Самодельные роликовые ножи

- Из чего можно изготовить нож

Как сделать роликовый нож для листового металла своими руками. Из чего можно изготовить самодельный роликовый нож?

Резка металла в домашних условиях – процесс достаточно утомительный. Да и качество её зачастую оставляет желать лучшего, вынуждая проводить дополнительную обработку полученных граней. Исправить ситуацию во многом позволяет задействование специальных приспособлений, в том числе и изготовленных своими руками. Об одном из таких устройств, а именно о роликовом ноже, мы с вами сегодня и поговорим.

Роликовые ножи для металла

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту. В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

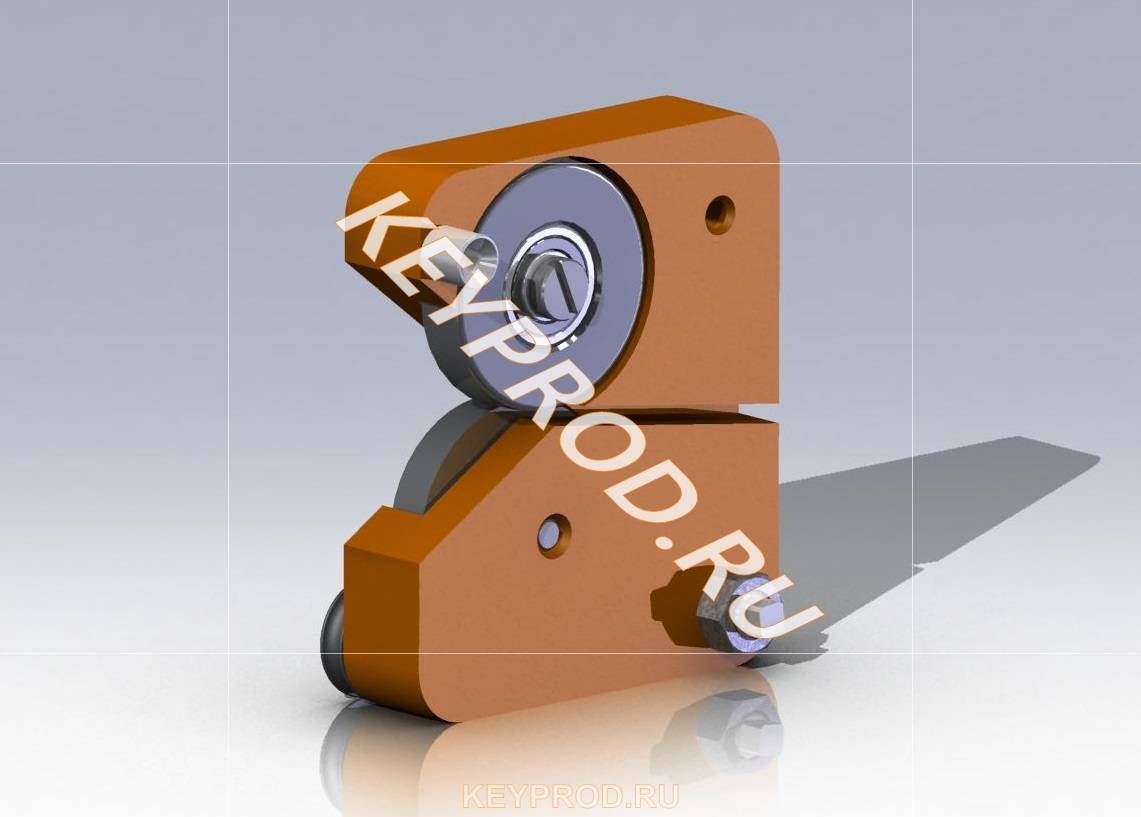

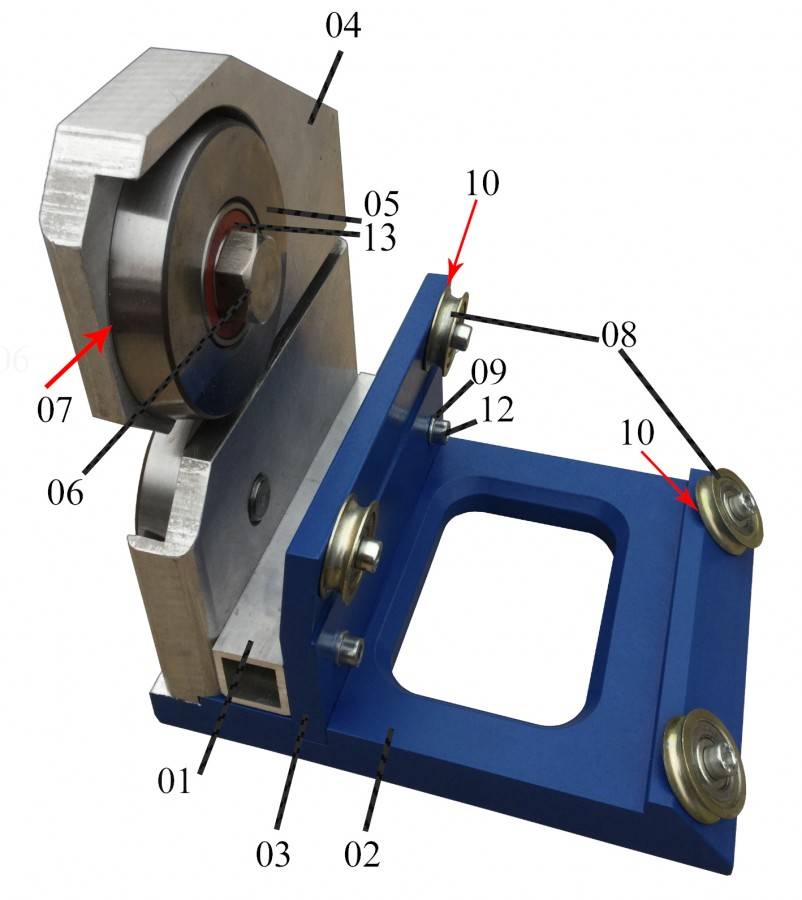

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Необходимые материалы

Станок для резки листового металла, своими руками сконструированный дома, нуждается в ножах, спектр материала изготовления которых очень широк, и выбор одного из них главным образом зависит от вида и толщины материала, которые необходимо будет резать. Если работать придется с не самой прочной, тонкой листовой сталью, как например, алюминий, то идеальным вариантом станут самые простые подшипники. Но для нужного функционала роликового ножа им не хватает заточки, которую следует провести самостоятельно по всему торцу будущего инструмента.

Основной роликовый нож устанавливается на подвижную деталь конструкции с прижимной ручкой, при надавливании на которую происходит зажим заготовки между двумя режущими поверхностями. Диаметр подшипников непосредственно влияет на скорость производимой работы. То есть чем диаметр подшипника больше, тем выше будет производственная скорость на станке.

Изготовление роликового ножа по металлу своими руками

Для упрощения работы с инструментом и предания ей удобства неплохо бы оснастить листорез направляющей плоскостью.

Изготовление и установка данной детали не составляет большого труда, и взамен она очень упростит весь процесс. На выходе получается универсальный станок с роликовыми ножами, который может взаимодействовать с другим металлообрабатывающим оборудованием, которое так же без проблем конструируется в условиях дома.

Особенности изготовления инструмента самостоятельно

Если устали резать листовой металл ножницами или болгаркой, то отличной альтернативой на замену этих инструментов является роликовый нож. К числу достоинств этого устройства можно отметить бесшумность работы, а также отсутствие энергопотребления. Кроме того, имея такое устройство в домашнем арсенале, можно даже зарабатывать, когда соседям понадобится раскроить листовой материал из металла.

Покупка инструмента оправдана только в одном случае, когда необходимо выполнять работы в большом количестве. И даже в этом случае можно сделать устройство своими руками, чтобы пользоваться им в профессиональных целях. Конструкций рассматриваемых устройств бывает много, поэтому сделать устройство самостоятельно вовсе не трудно, если понимать принцип работы устройства.

При изготовлении самодельного инструмента надо учитывать следующие свойства:

- Режущие ножи — их должно быть два, которые располагаются один сверху, а второй снизу. Ножи должны быть изготовлены из качественного сплава, который имеет прочность выше, чем разрезаемые материалы. В качестве ножей используют подшипники, которые полностью удовлетворяют описанным требованиям

- Основание — одновременно выступает в качестве поверхности, на которой располагается лист стали, а также направляющим для перемещения роликовых ножниц при резке листа или нарезании полосок

- Корпус приспособления — для изготовления обычно используется стальной уголок толщиной 3 мм и размером стенок 40-60 мм

- Вспомогательные инструменты — они предназначены для закрепления листового материала к поверхности стола во время его разрезания

На срок службы самодельного устройства влияет такой показатель, как качество его изготовления. Причем касается это даже качества подшипников, поэтому если беретесь за дело, то для этого понадобится соответствующий подход.

Инструкция как сделать роликовые ножницы из подшипников своими руками

Как уже говорилось, вариантов изготовления самодельного роликового режущего инструмента много, но какой выбрать для себя, зависит не только от возможностей, но еще и наличия необходимых расходных материалов. Если понадобился простой самодельный роликовый нож, то сделать его можно из подшипников. Принцип изготовления простой, и для начала разберемся, какие инструменты и материалы понадобятся для того, чтобы его сделать:

- Два подшипника 204 или 205. Использовать можно и другие подшипники, какие есть в наличии. Они не обязательно должны быть одинакового размера

- Уголок 50-60 мм длиной до 30 см

- Резьбовые соединители, шайбы, гайки и прочие мелкие расходники

- Стальная трубка, из которой необходимо изготовить рукоятку для роликовых ножниц

- Из инструментов понадобится сварочный аппарат, а также дрель и болгарка

Когда все необходимые материалы готовы к работе, можно приступать к делу. Инструкция по самостоятельному изготовлению роликового ножа имеет следующий вид:

Сначала необходимо подготовить уголок, так как он будет выступать в роли корпуса, на котором будут размещаться дополнительные элементы

Стачиваем кромку подшипников. Причем сделать это нужно так, чтобы в итоге кромка получилась с острым углом. На обоих подшипниках необходимо «снять» кромку, так как от этого зависит возможность применения роликовых ножниц по назначению

Далее необходимо просверлить отверстие в уголке, и закрепить на нем один подшипник. Для закрепления используется болт с потайной шляпкой. Для закрепления подшипника используется также шайба, за счет которой будет обеспечиваться надежный прижим к стенке уголка

Подшипник крепится так, чтобы его наружная обойма выступала на 1-2 мм сверху от края уголка

Немаловажно предусмотреть возможность его регулировки соприкосновения со вторым подшипником, подложив шайбы с внутренней стороны

С обратной стороны при закреплении подшипника нужно предусмотреть, чтобы шляпка крепежного болта была утоплена в основании уголка. Это надо для того, чтобы самодельный инструмент свободно перемещался по краю верстака

Если утопить шляпку не получается, то можно сделать для нее паз в конструкции верстака, что также вполне уместно при использовании самодельных ножниц

Первая часть работ на данном этапе считается выполненной, поэтому следует перейти к изготовлению второй части. Это рукоятка, второй подшипник, а также отгибатель листа

Используя аналогичный уголок длиной в 2 раза меньше, необходимо закрепить на нем второй подшипник. Предварительно уголок при помощи болгарки необходимо вырезать такой формы, как показано на фото ниже

На торцевую часть полученной заготовки необходимо закрепить подшипник, просверлив предварительно отверстие

Заготовку из уголка приварить к основной части так, как показано на фото. При этом важно учитывать, что верхний подшипник должен вплотную соприкасаться с нижним подшипником, а его наружная обойма должна располагаться на расстоянии к основанию уголка до 1 мм

В завершении необходимо присоединить ручку к получившейся установке, чтобы удобно было работать

В итоге получается самодельный режущий инструмент для резки металлических листов толщиной до 0,5 мм. При использовании устройства надо учитывать, что предназначается оно исключительно для работы с листовыми материалами. В процессе эксплуатации будет изнашиваться кромка подшипников, поэтому целесообразно предусмотреть при изготовлении возможность регулировки соприкосновения подшипников. Все подробности изготовления и применения такого инструмента на видео ниже.

В завершении для примера стоит привести пример того, сколько стоит заводской роликовый нож, а также, какие технические параметры он имеет. Для примера рассмотрим станок марки Trim Cutter 3017 и его технические параметры:

- Толщина листового металла максимальная — 0,7 мм

- Вес устройства составляет 4 кг

- Габаритные размеры — 220х180х260 мм

- Стоимость от 25 000 рублей

Исходя из вышесказанного, можно отметить, что сделать роликовые ножницы для резки тонколистового металла своими руками вовсе не трудно. Для этого не понадобится много сил и расходных материалов. Уделив всего 3-4 часа свободного времени, можно сделать высокоэффективный режущий инструмент в домашних условиях. С роликовыми ножницами не понадобится думать, чем отрезать металлический лист при монтаже оконных откосов или как порезать оцинковку на полоски, так как с ним любые подобные работы выполняются легко, быстро и эффективно.

https://youtube.com/watch?v=cjuvih9Wu2I%3F

Особенности домашнего изготовления

Инструмент, отличающийся отсутствием «зверского» шума при работе, не требующий электроэнергии, можно назвать идеалом. Однако станет он таким совершенством только в одном случае — если правильно подобрать материалы для его изготовления. Лишь они обеспечат отсутствие проблем при обработке, а также долгий срок службы, мало отличающийся от того, что имеют «профессиональные» коллеги — заводские роликовые ножи. Нет, разница все же есть: дома можно собрать только тот механизм, который предназначен для прямолинейной резки. Но чаще всего домашним мастерам требуется именно она.

- Режущие элементы. Два ножа, располагающихся сверху и снизу в одной плоскости, обязательно изготавливают из высококачественного сплава, чья прочность должна быть выше, чем у обрабатываемых листов. В роли ножей выступают подшипники, удовлетворяющие этим требованиям. Чем больше их диаметр, тем выше будет скорость резки. Материал-идеал — инструментальная углеродистая сталь.

- Основание (станина с направляющими), по совместительству — рабочая поверхность, на которой располагается разрезаемый лист, перемещаются роликовые ножи.

- Корпус инструмента. Потенциальный материал — стальной уголок, имеющий определенные характеристики: линейные размеры — от 40 до 60 мм, толщину — 3 мм.

- Дополнительные детали: для надежного прижимания материала — фиксаторы (например, ручка, рукоятка), устройства, регулирующие зазор между режущими дисками.

Самая большая трудность при подготовке к работе — подбор достойного материала для роликовых ножниц. Для их изготовления используют подшипники, чей диаметр зависит от корпуса инструмента, однако чаще выбирают детали 20-30, 50 мм. Грани их стачивают точно под углом 90°. В противном случае качественное, эффективное изделие собрать не получится.

Из чего можно изготовить нож

Варианты могут быть самыми разными, здесь нужно обращать внимание на то, что именно планируется резать. Так, если это будет не самая прочная по своей структуре листовая сталь, в том числе, алюминий, оцинкованный металл и прочие подобные материалы, вполне подходящим решением будут самые обычные подшипники

Правда для этого придётся провести предварительную заточку их торцов.

Для проведения резки, один из роликов, тот, который будет играть роль приводного, устанавливается на рукоять, за счёт которой и будет осуществляться прижим ножа к металлу

Обратите внимание, чем больше диаметр подшипников, тем с большей скоростью можно будет проводить резку материала

Чтобы процесс резки проходил с максимальным комфортом и точностью, приспособление можно дополнительно оснастить направляющими – сложности особой это не составит, зато в дальнейшем гарантировано сослужит добрую службу.

Полученный инструмент достаточно универсален и его вполне можно использовать в комплексе с самым разным металлообрабатывающим оборудованием, в том числе и листогибочными станками, изготовить которые также можно самостоятельно в домашних условиях.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Гибка металла последующая обработка

По сути, гибочные операции носят промежуточных характер при изготовлении определенных узлов, например, элементов металлических лестниц. То есть, после гибки, полученные детали, отправляют на сборочное производство, где их устанавливают на место определенное в рабочей документации на изделие.

Сборочное производство

Если изделие не будет использоваться в составе других конструкций, то на ее поверхность наносят защитное коррозионно-стойкое покрытие. Это может быть грунтовка типа ГФ 21, или порошковая краска. Все зависит от назначения и условий эксплуатации готового изделия.

Классификация отрезных станков

Дисковые станки для резки металла разделяются по разным факторам. Основное разделение — по количеству рабочих частей инструментов (отрезных дисков). К ним относятся:

- Установки с одним режущим диском. Отличаются малой мощностью, низким показателем КПД. Используется для нарезания металлических профилей, труб, арматуры, других элементов. Дорогие модели оборудуются регулятором изменения положения режущей части относительно заготовок под углами.

- Агрегаты с двумя отрезными дисками. Отличаются высоким показателем производительности. Одна рабочая часть неподвижна, вторая закрепляется на направляющих для передвижения. Используется на крупных предприятиях для скоростного выполнения технологических процессов.

Еще один вариант классификации отрезных установок — вариант подачи рабочей части. Среди них выделяются:

- Фронтальная подача.

- Нижняя подача.

- Механизмы с маятниковым ходом диска.

Зависимо от того как подается дисковая пила, изменяется конструкция всего агрегата, появляются особенности его управления.

Особенности резки металла дома

Дисковые ножи являются прекрасной заменой ножниц по металлу, имея за собой ряд преимуществ:

- Малые габариты и размеры.

- Конструкционная простота.

- Легкая регулировка.

- Удобство и возможность работать с большим ассортиментом материалов.

Резка металла роликовым ножом

Резка листового металла, своими руками, в домашних условиях обычно проводиться фрезами или сверлами. Конечно, подобный подход помогает придать детали нужные очертания, а заодно отполировать поверхность. Однако гораздо практичнее будет своими руками один раз сконструировать станок с роликовыми ножами (если конечно речь касается не разрезания металлолома, так как там аккуратность не столь важна), уменьшая тем самым как время, отведенное на обработку, так и минимизируя количество мусора и дефектов, которые могут возникнуть при использовании ручного инструмента. Если говорить проще — дисковые ножи прекрасная замена ножницам по металлу и даже промышленной гильотине.

Изготовление роликового инструмента

Для работы потребуются:

- два шарикоподшипника (204 либо 205, или другие), одинаковый размер их — условие необязательное;

- труба из стали для рукоятки;

- уголок (40-60 мм, примерная длина — 300-400 мм);

- крепеж — болты, гайки, шайбы и т. п.;

- инструменты: болгарка, дрель, сварочный аппарат.

Весть процесс выглядит таким образом:

- Из уголка вырезают деталь необходимых размеров. На обоих шарикоподшипниках под острым углом стачивают кромку.

- В детали-уголке сверлят отверстие для закрепления подшипника. Для его фиксации используют болт, имеющий потайную шляпку, и шайбу, обеспечивающую требуемый прижим к полке уголка.

- Крепят будущий нож так, чтобы его край выступал за ребро уголка на один-два миллиметра. Чтобы иметь возможность регулировки, шайбу подкладывают с внутренней стороны. Шляпку болта утапливают в основание профиля. Если это невозможно, то паз делают в верстаке.

- Отрезают от профиля второй элемент, он вдвое короче первого, на котором уже закреплен подшипник. Из него болгаркой вырезают деталь, заостренную с одной стороны. На ее торцевой части, просверлив отверстие, фиксируют второй будущий нож.

- Новую заготовку приваривают к большому элементу так, чтобы верхний и нижний подшипники соприкасались вплотную, а расстояние от наружной обоймы до полки основания составляло около 1 мм.

- Последний этап — приваривание рукоятки, которую предварительно сгибают так, как удобно мастеру.

Изготовленный режущий инструмент будет в состоянии резать металлические листы, чья толщина составляет максимум 0,5 мм. Так как изнашивание кромки шарикоподшипников — неизбежное зло при эксплуатации, необходимо предусмотреть устройство для их удобной, точной регулировки.

Роликовый нож для листового металла своими руками — хороший способ значительно упростить работу, сократить время на обработку материала, минимизировать число дефектов, количество мусора, а также избежать длительных физических «упражнений». Поэтому описанный механизм, сделанный самостоятельно, не только выгоден в плане экономии, он — идеальная замена как ножницам по металлу, так и промышленной гильотине.

Так как то, что написано «пером», не всегда позволяет досконально понять все этапы работ, без вспомогательного видео представить четкую картину довольно трудно. Именно оно, описывающее весь процесс, находится здесь:

Роликовые ножи для металла

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту.

В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Принцип работы различных листогибочных станков

Технологическое оборудование, применяемое на современном производстве по созданию металлических конструкций, позволяет получать из листового материала готовые детали с разными габаритами и формами.

Гибка прокаткой в роликах

Ручные листогибы

Эти конструкции имеют ряд особенностей, в частности, у них существуют ограничения на глубину закладки заготовки, максимальной толщины металла, его шириной, точнее длиной гибки. Чем тоньше металл, тем длина гибки больше. Чаще всего, их применяют для гибки тонколистового металла.

Гибка ручным листогибом

Работа ручной установки строится следующим образом: Верхней балкой лист прижимается к рабочему столу. Необходимый угол гиба получают путем подъема нижней, поворотной балки. Используя это станок необходимо иметь в виду то, что толщина листа, который может быть обработан, не должна превышать 2 мм.

Гидравлические листогибы

Эти станки используют в качестве источника энергии жидкость. Насос, встроенный в систему, он создает избыточное давление, под действием которого плунжер, передвигает подвижную поперечную балку. Лист, подлежащий обработке, прижимают к рабочему столу, и движение поперечной балки выполняет, правку и гибку листа.

Листогибы этого класса используют для обработки заготовок по всей длине рабочего стола, кроме того, с их помощью выполняют глубокую вытяжку металла. Гидравлические цилиндры отличаются точностью позиционирования и высокой эффективностью работы. Их применение позволяет контролировать величину перемещения, скорость и движение частей гидравлической системы.

Гидравлический листогиб

Станки с гидравлическим приводом применят для производства доборных комплектующих, воздуховодных коробов, деталей кровельного покрытия. С помощью этого оборудования изготавливают рекламные конструкции, выполняют внешнюю и внутреннюю отделку зданий и сооружений. Использование гидравлического оборудования позволяет обрабатывать листы с большей толщиной, например, до 4 – 8 мм. Разумеется, эта величина зависит от марки обрабатываемого материала.

Электромеханические листогибы

Конструкция этого оборудования состоит из станины, поворотной балки для загиба листа. Кроме поворотной балки, на станке устанавливают балку собранную из профильных сенментов, которая прижимает лист. Для безопасности оператора на станке этого типа реализовано педальное управление.

Электромеханические листогибы

Листогибы этого типа позволяют выполнять гибку металла с большой длиной. Их используют для обработки разных материалов, в том числе оцинковку, холоднокатаную сталь толщиной 2,5 мм.

Станки этого типа задействуют на производстве отливов, подоконников, конструкций для вентиляционных систем.

Изготовление трубы без применения станка

Домашние умельцы изобрели массу способов сгибания металлического листа в трубу без применения станка.

Предлагаем рассмотреть простейший вариант с использованием походящей по размерам болванки. Изготавливают её из старой трубы подходящего диаметра.

Лист металла раскладывают на полу, отрезают от него кусок нужной длины. Чтобы определить нужный размер, требуемый диаметр трубы умножают на 3,14 и прибавляют 30 мм на шов.

К болванке с двух сторон приваривают перпендикулярно одна к другой по паре трубок. В их отверстия должен свободно вставляться лом.

Чтобы воспользоваться приспособлением, потребуются усилия трех человек. Болванку укладывают на край листа. Один человек встает сверху, двое других накручивают металл на болванку, проворачивая лом на 90 градусов.

Всю длину листа скручивают таким способом, оставшийся край подбивают молотком. Шов закрепляют при помощи сварки.

Видео:

Нужно учесть, что радиус сгиба листового металла зависит от его толщины и способа изготовления. Горячекатаная сталь больше подходит для труб, из холодного проката изготавливают профильные изделия.