Возможные проблемы и важные особенности

При работе рассматриваемого механизма велика вероятность возникновения самых различных проблем. Примером можно назвать проскок положения максимума и многие другие. Для предотвращения проблем следует:

- Проводить своевременное обслуживание.

- Соблюдать технику безопасности.

- Выполнять периодическую замену различных деталей.

Также следует уделять внимание тому, какой период смазки коленно-рычажного механизма. Только при своевременной подаче смазывающего вещества можно существенно снизить степень износа основных элементов. Стоит учитывать, что для рассматриваемого рычажного механизма требуется специальная жидкость, обладающая особыми свойствами

Стоит учитывать, что для рассматриваемого рычажного механизма требуется специальная жидкость, обладающая особыми свойствами.

Проскок положения максимума

Как выше было указано, довольно большое распространение получил случай проскока положения максимума. Среди особенностей этого момента отметим следующее:

- На момент, когда все три шарнира находится на одной линии оказывается наибольшее усилие смыкания.

- В данном положении шток вытянут максимально, неосторожные действия могут стать причиной повреждения конструкции.

- Если конструкция была настроено неправильно, то серьги проскакивают положение крайней точки. Подобное явление становится причиной, по которой шток не может вернуться в первоначальное положение.

На момент максимального перемещения штока оказывается сильное давление, за счет чего возникает вероятность деформации основных элементов. Именно поэтому проскок положения максимума приводит к механическому повреждения станка.

Оверлок

Проблема может возникать также в случае неправильной регулировки рычажного механизма. Примером можно назвать случай, когда усилия цилиндра недостаточно для открытия основных элементов. Особенности проблемы следующие:

- На колонны в большинстве случаев надеваются ленточные нагреватели.

- За счет нагрева до определенной температуры происходит удлинение колонны, за счет чего снижается степень оказываемой нагрузки.

В подобном случае запрещается открывать форму до полного открытия колонн. Это связано с тем, что возникающая нагрузка может стать причиной деформации направляющих элементов. Если они потеряют свою форму, то в дальнейшем существенно усложниться ход подвижных элементов.

Цилиндровые замки с фалевой защелкой

Врезной замок с защелкой функционален, удобен в использовании.

Цилиндровые замки с фалевыми защелками закрываются под механическим воздействием. Она является вспомогательным элементом запорного механизма. Фалевая защелка бывает с фиксатором язычка и без него, с одной или двумя ручками. Такие замки часто используют в жилых и производственных помещениях.

Фалевые ручки используют для входных и межкомнатных дверей. В ней нет никакой функциональной особенности, это скорей элемент декора. Удобство в том, что при изменении интерьера, чтобы замыкающее устройство вписалось в образ – достаточно подобрать ручку по стилю.

Ручки для входных дверей устойчивы к внешним воздействиям, выполнены из прочных материалов (если сравнивать с межкомнатными).

По типу нажатия ручки бывают:

- Нажимные (для входных дверей).

- Поворотные (для межкомнатных дверей).

Нажимная ручка тоже подойдёт для межкомнатных конструкций. Выбор зависит от предпочтений покупателя.

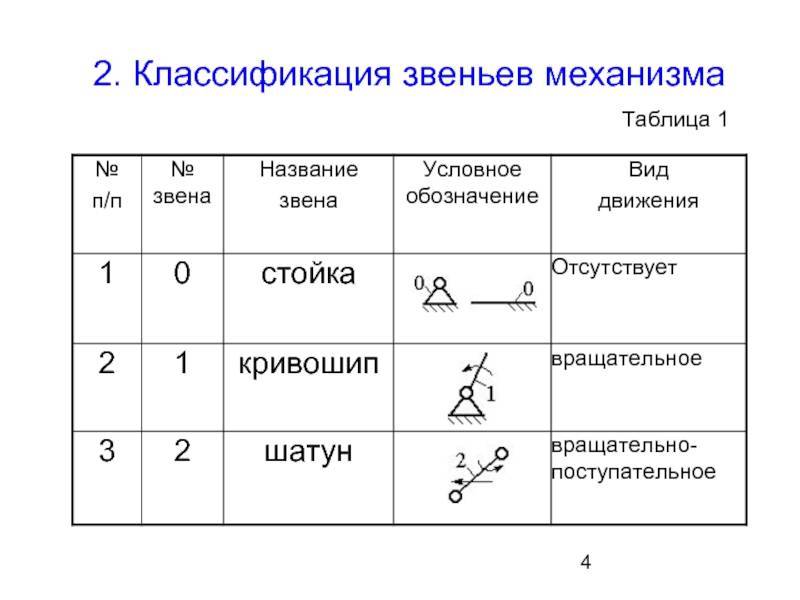

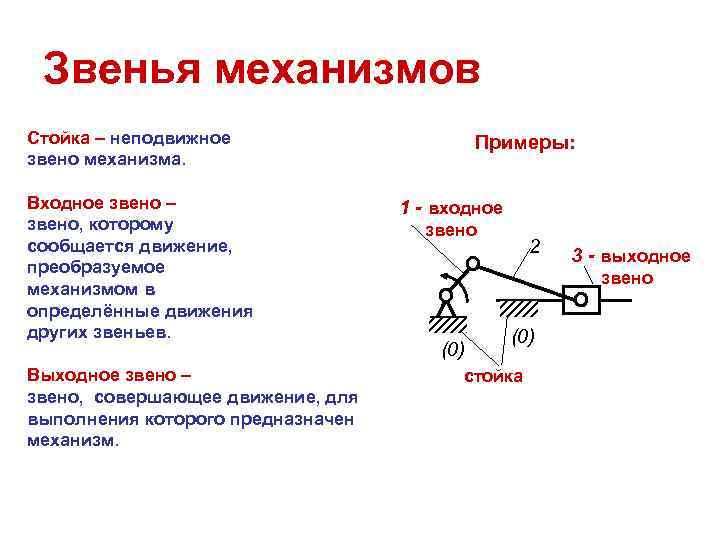

Элементы механизмов

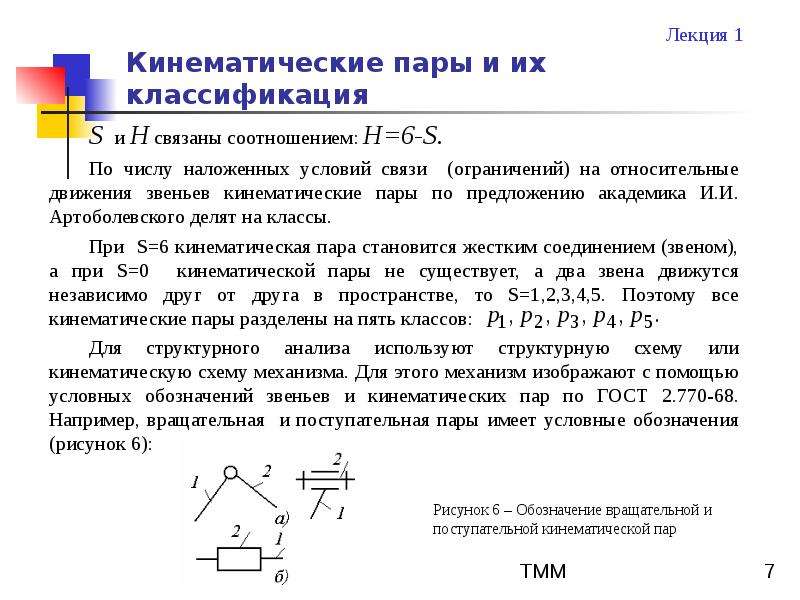

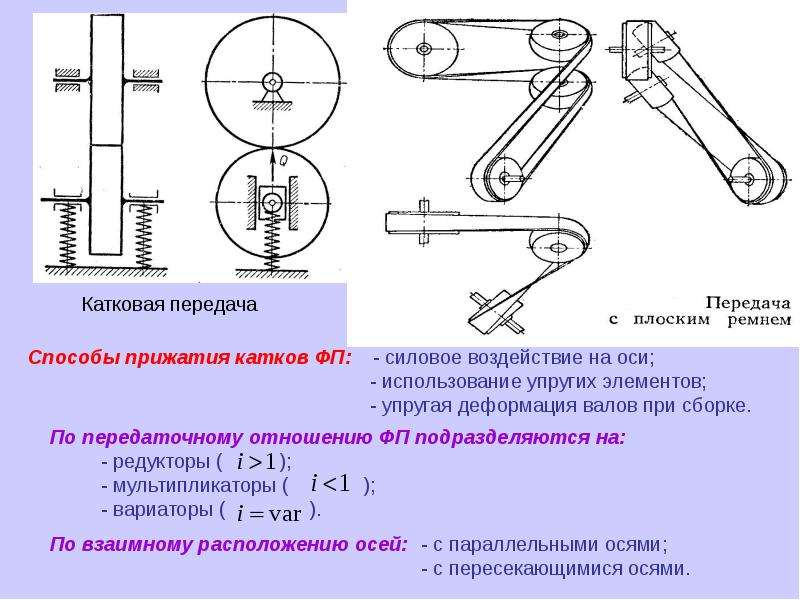

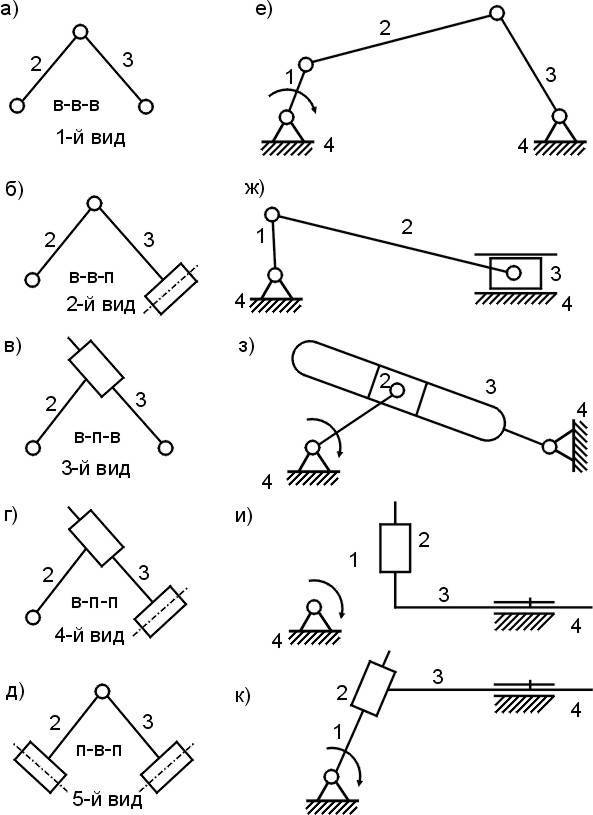

Такая совокупность двух тел, в которой формой одного тела определяется весь ряд последовательных положений, которые способно в нём занять другое тело, называется кинематической парой. Тела, составляющие пару, называются её звеньями. Например, тело, имеющее призматический канал, и помещённая в этот канал призма составляют поступательную пару, потому что одно из этих тел может совершать относительно другого только поступательное движение. Цилиндрическая втулка и размещённый в ней шип (снабжённый закраинами, не дающими ему выскочить из втулки) составляют вращательную пару. Винт и гайка составляют винтовую пару; расстояние между нарезками винта, считаемое по направлению оси винта, называют его шагом (обойдя винт один раз, нарезка приближается к концу винта на один шаг). Заметим, что поступательную пару можно формально трактовать как винтовую, шаг которой равен бесконечности, а вращательную пару — как винтовую с шагом, равным нулю.

Перечисленные кинематические пары называются простыми; отличительное свойство их — в том, что относительное движение одного их звена по отношению к другому тождественно с относительным движением второго звена по отношению к первому.

Кинематические пары, не обладающие этим свойством, называются высшими. Таковы: зацепляющиеся между собой зубчатые колёса, шкив и перекинутый через него ремень, дуговой двухсторонник и полая трёхгранная призма и многие другие. Применительно к высшим кинематическим парам используют такую терминологию: движение звена A относительно звена B называется обращённым по отношению к движению звена B относительно звена A.

Одну из наиболее интересных высших пар представляет собой эллиптический циркуль. Он состоит из доски, в которой сделаны два крестообразно пересекающихся между собой прямолинейных, перпендикулярных друг к другу прореза, и из стержня с выступающими на концах цилиндрическими шипами, диаметры которых равны ширине прорезов. Стержень вставляется шипами в прорезы так, чтобы один шип ходил по одному, а другой по другому из прорезов; с противоположной стороны на шипы навинчиваются винты с головками, препятствующими шипам выскочить из прорезов. При неподвижности доски траектории всех точек стержня суть эллипсы (частные случаи: траектории центров шипов — прямые линии, траектория середин стержня — окружность). Движение стержня относительно доски происходит так, как будто бы соединённый с ним круг, построенный на нём как на диаметре, катился по внутренней стороне окружности, описанной из точки пересечения средних линий прорезов радиусом, равным диаметру катящегося круга. При этом в обращённом движении (т. е. при неподвижности стержня) все точки доски описывают улитки Паскаля.

Звено B, соединённое в какую-либо пару со звеном A, может быть соединено в пару же со звеном C, которое, в свою очередь, может составлять пару со звеном D и так далее. Такое последовательное соединение звеньев в пары называется кинематической цепью. Если последнее звено кинематической цепи соединено в пару с первым, то цепь называется замкнутой, в противном случае она называется открытой.

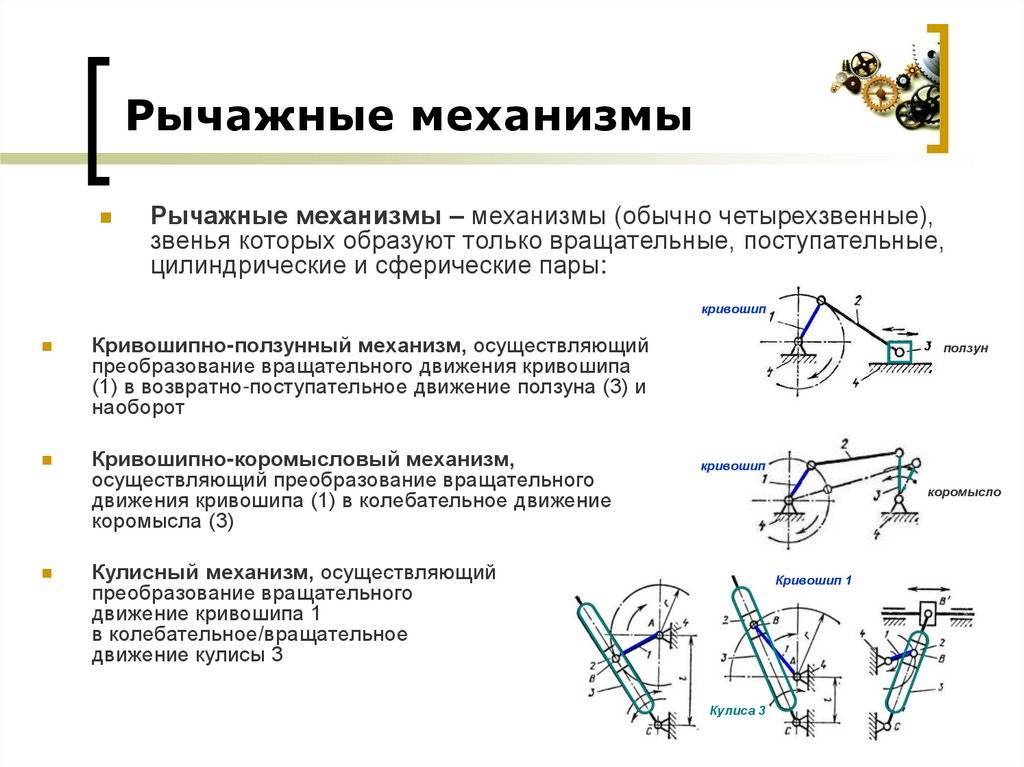

Кинематическая замкнутая цепь, получающая при неподвижности одного из звеньев вполне определённое движение, характеризующее механизм, называется принудительной. Когда в принудительной цепи одно из звеньев предполагается неподвижным, то говорят, что цепь поставлена на этом звене. Ставя принудительную цепь последовательно на разные её звенья, получим столько механизмов, сколько имеется звеньев в цепи. Примером принудительной цепи может служить шарнирный четырёхзвенник, состоящий из четырёх стержней, соединённых между собой вращательными парами, называемыми шарнирами.

Качественные показатели рычажных механизмов

Для формирования общего описания устройства применяются различные качественные показатели, которые могут касаться самых различных моментов. Наиболее распространенными можно назвать:

- КПД считается наиболее важным параметром, который рассматривается при создании самых различных механизмов. Эта безразмерная величина определяет количество энергии, которая применяется для достижения поставленных целей с учетом потерь. Стоит учитывать тот момент, что подобный показатель рычажного механизма находится всегда меньше единицы, то есть при работе возникают потери. При приближении значения КПД к единице существенно снижаются потери, а также повышается качество рычажного механизма. Провести расчет рассматриваемого показателя достаточно сложно, так как для этого требуются самые различные формулы.

- Ход механизма также учитывается при проектировании подходящего устройства. Ход определяется начальной и конечной точкой. При этом стоит учитывать, что в некоторых случаях провести расчеты достаточно сложно, так как траектория движения может быть криволинейной.

- Угол размаха коромысла измеряется путем вычитания двух крайних точек положения на момент работы. В большинстве случаев устройство совершает повторяющееся цикличное движение.

- Коэффициент, отражающий неравномерность распределения средней скорости. Этот показатель определяется соотношением времени холостого хода к рабочему. Провести соответствующие расчеты можно только при применении формул, а также построении чертежа.

- Угол давления и передачи. Подобный параметр представлен соотношением острого угла между векторной активной силы, которая действует на предшествующем звене.

Каждый параметр рассматриваемые в отдельности, после чего составляется оценочный анализ, отражающий общее состояние механизма.

Наклонная плоскость

Если друг попросит затащить его вместе с санками на горку, вы, вероятно, сможете это сделать. А смогли бы вы просто поднять друга вместе санками на высоту горки (см. рис. 12)

Рис. 12. Наклонная плоскость

Вряд ли.

В первом случае вы поднимаете санки по склону, во втором – вертикально вверх. В данной ситуации склон является примером простейшего механизма – наклонной плоскости.

Ею часто пользуются грузчики, когда нужно поднять груз на некоторую высоту. Наклонная плоскость позволяет поднять груз, прикладывая меньшую силу. И чем меньше наклон, тем меньше потребуется сила (см. рис. 13)

Рис. 13. Использование наклонной плоскости

Любой, кто катался на санках, это знает: по крутому склону поднимать их наверх намного тяжелее, чем по пологому. Но, используя наклонную плоскость, нужно преодолеть большее расстояние. Длина склона всегда больше высоты горки (см. рис. 14)

Рис. 14. Длина склона всегда больше высоты горки

На математическом языке это звучит так: в прямоугольном треугольнике гипотенуза всегда больше катета.

Итак, можно сказать, что наклонная плоскость даёт выигрыш в силе, но проигрыш в расстоянии. Чем меньше угол наклона, тем больше выигрыш в силе.

Выигрыш-проигрыш

Наклонная плоскость чаще всего используется для подъёма грузов. Конечно, это можно сделать и без неё – поднять груз равномерно, прикладывая силу (см. рис. 15)

Рис. 15. Приложенная сила

Но наклонная плоскость позволяет поднять тот же груз, но приложить при этом меньшую силу (см. рис. 16)

Рис. 16. Прикладывание меньшей силы

Поскольку нам это выгодно, так и скажем: «мы выиграли в силе». Можно даже указать, во сколько раз меньше получилась сила. Например, «выигрыш в силе в 3 раза» значит, что вместо силы , нам достаточно приложить силу в 3 раза меньше:. При этом мы поднимем тот же груз массой m

Итак, если нам выгодно изменение физической величины, мы говорим о «выигрыше». Ну, а если невыгодно – то о «проигрыше».

Требования безопасности

При проектировании и монтаже рычажного механизма учитываются требований безопасности. Они во многом зависят от области применения устройства, а также особенностей самого механизма.

Среди особенностей этого момента можно отметить следующее:

- При изготовлении должен подбираться материал, который будет соответствовать всем требованиям. Примером можно назвать высокую коррозионную стойкость. При проектировании указывается то, какой именно материал должен применяться при изготовлении устройства. Часто отдается предпочтение углеродистой стали и легированным сплавам. Некоторые элементы могут быть изготовлены из уплотнительных и других материалов, все зависит то конкретного случая.

- При проектировании учитывается то, каким образом происходит перераспределение нагрузки. Это связано с тем, что в некоторых местах она будет критической.

- Под активным элементом при подъеме тяжелых объектов не должно находится людей, другого оборудования, а также частей самого рычажного механизма. Это связано с высокой вероятностью падения переносимого груза.

- Перед непосредственным применением оборудования следует проводить визуальный осмотр, который позволяет определить наличие или отсутствие повреждений. Кроме этого, должно проводится периодическое обслуживание. Даже незначительный дефект может стать причиной существенного снижения прочности рычажного механизма. Периодическое обслуживание позволяет существенно продлить срок службы устройства.

- Запрещается применять механизм не по предназначению. Перед каждым его использованием проверяется надежность крепления. Нагрузка должна оказываться на конструкцию соответствующим образом, так как в противном случае происходит неправильное перераспределение силы. Именно поэтому при проектировании указывается то, каким образом устройство должно устанавливаться и как использоваться.

- При применении учитывается то, на какую максимальную нагрузку рассчитано оборудование. Слишком высокий показатель может стать причиной, по которой происходит повреждение основных элементов. При проектировании учитывается то, какая нагрузка может оказываться на конструкцию.

Как правило, соответствующее руководство по применению устройства составляется непосредственно на месте его эксплуатации в соответствии с установленными нормами. Это связано с тем, что рычажные механизмы получили весьма широкое распространение, могут устанавливаться в качестве составного узла другого оборудования.

При этом узел оборудован тремя важными независимыми системами:

- Гидравлическая. Эта часть устанавливается в большинстве случаев для передачи усилия. Гидравлика получила весьма широкое распространение, так как она предназначена для непосредственной передачи усилия. Гидравлическая часть основана на подаче специальной жидкости, при помощи которой проводится передача усилия. Гидравлика несет с собой опасность по причине того, что подвижный элементы могут передавать усилие. Поэтому все основные элементы должны быть защищены от воздействия окружающей среды, для чего проводится установка различных кожухов.

- Механическая. Механика отвечает за непосредственную передачу усилия и достижения других целей. Неправильная работа устройства может стать причиной повреждения и деформации. Механика также защищается специальными кожухами, так как попадание посторонних элементов запрещается.

- Электрическая. Для управления механизмом проводится установка электрической части. Она должна быть защищена от воздействия окружающей среды, так как даже незначительное механическое воздействие может стать причиной повреждения магистрали электроснабжения.

Опасность с собой несет и электрическая часть, которая состоит из конечных выключателей. Схема подключения предусматривает использование как минимум двух выключателей, устройство должно обесточиваться в случае выхода из строя одного из них.

Механическая система защиты действует путем прерывания подачи масла в гидравлический цилиндр. При этом проводится слив масла с цилиндра в общую емкость. Подобная система срабатывает даже при незначительном повреждении устройства.

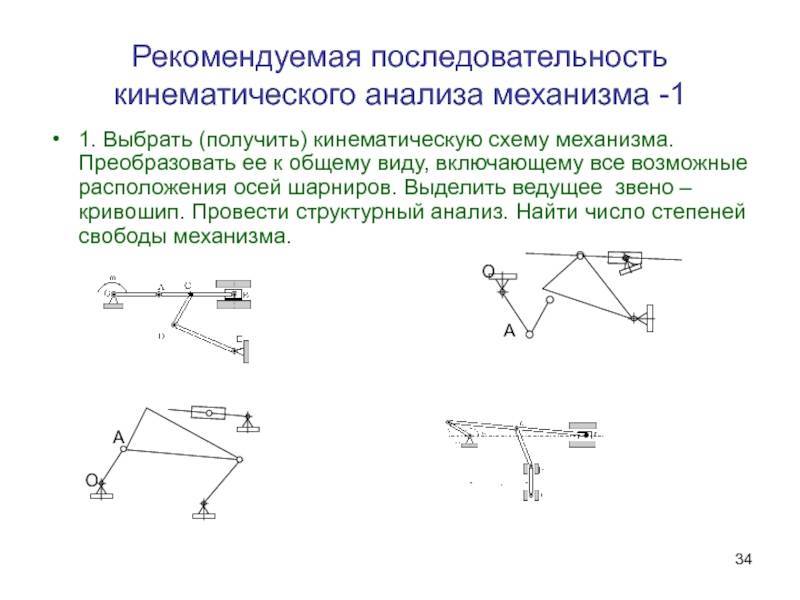

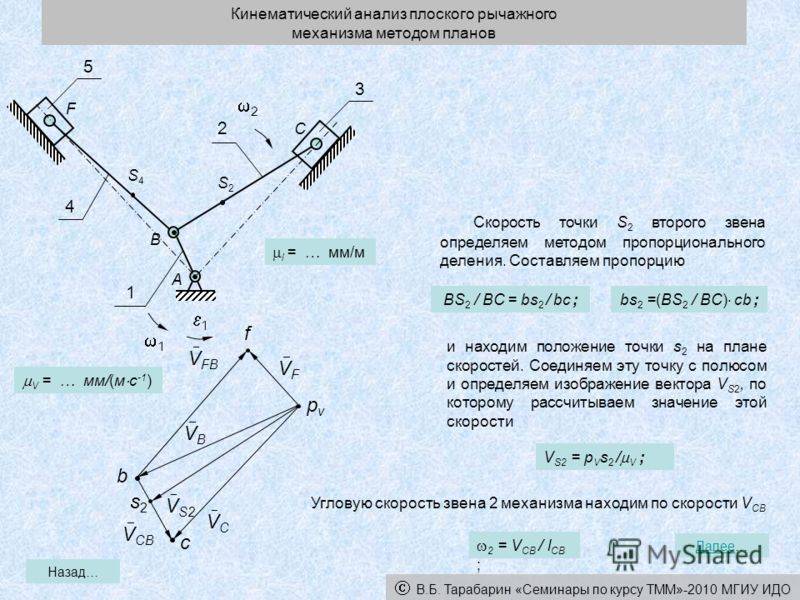

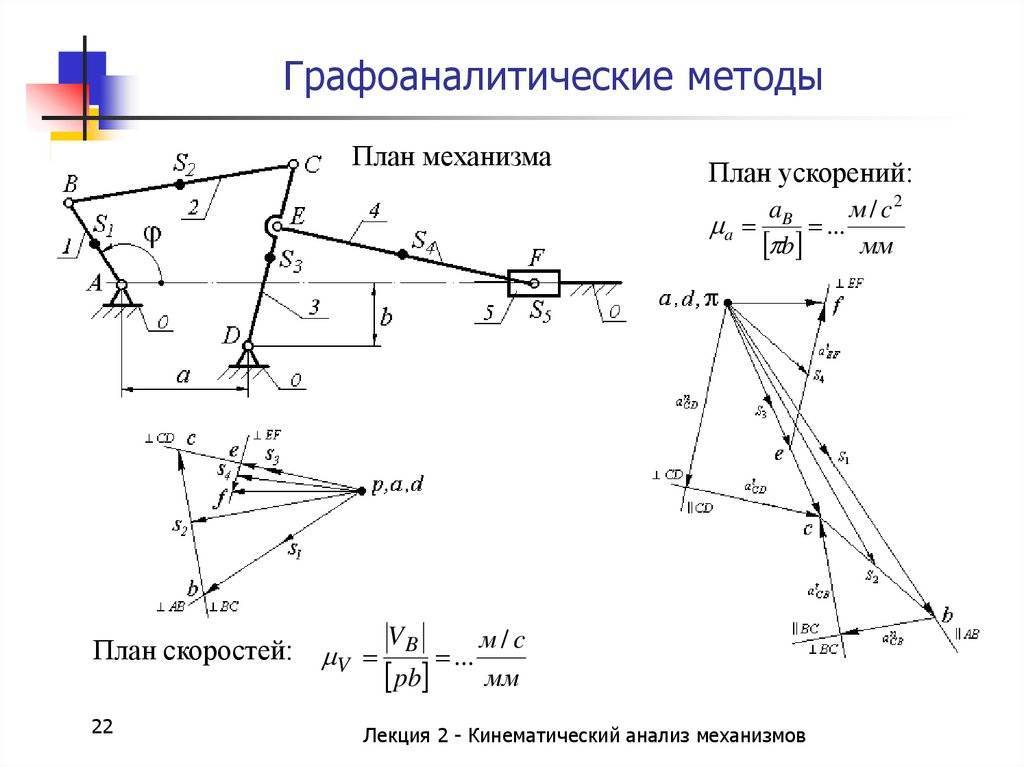

Кинематический анализ механизма

3.1.

Аналитическое определение аналогов скоростей и ускорений

1) Дифференцируя

уравнения геометрического анализа для группы I (кривошипа) по q, мы получаем

аналог скорости точки A:

Дифференцируя уравнения второй

раз, мы получаем аналог ускорения точки A:

2) Дифференцируя

первое уравнение геометрического анализа для группы ВПВ по q,

мы получаем следующее:

Напомним выражение для AC:

Тогда .

Сразу же определим :

Отсюда мы можем найти аналог

угловой скорости :

Приведём к более удобному для

второго дифференцирования виду:

Дифференцируя уравнение второй

раз, мы получаем следующее:

Отсюда мы можем найти аналог

углового ускорения :

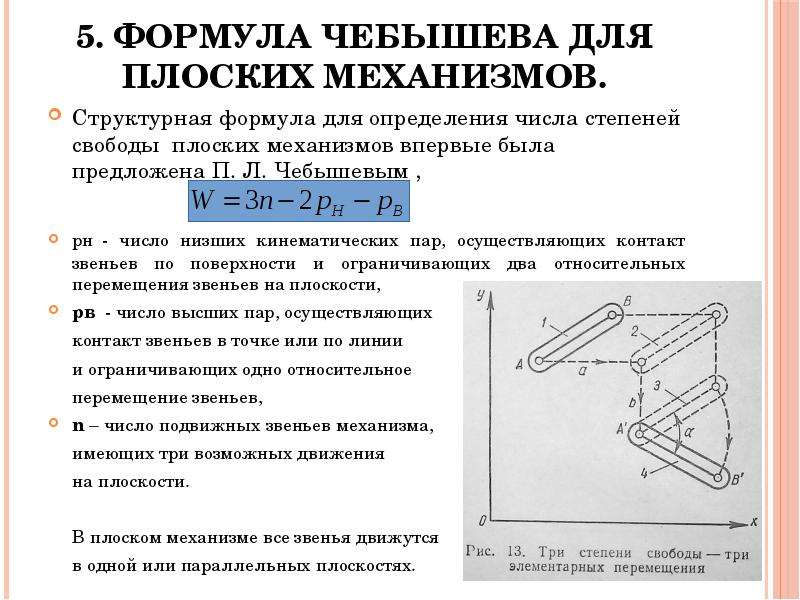

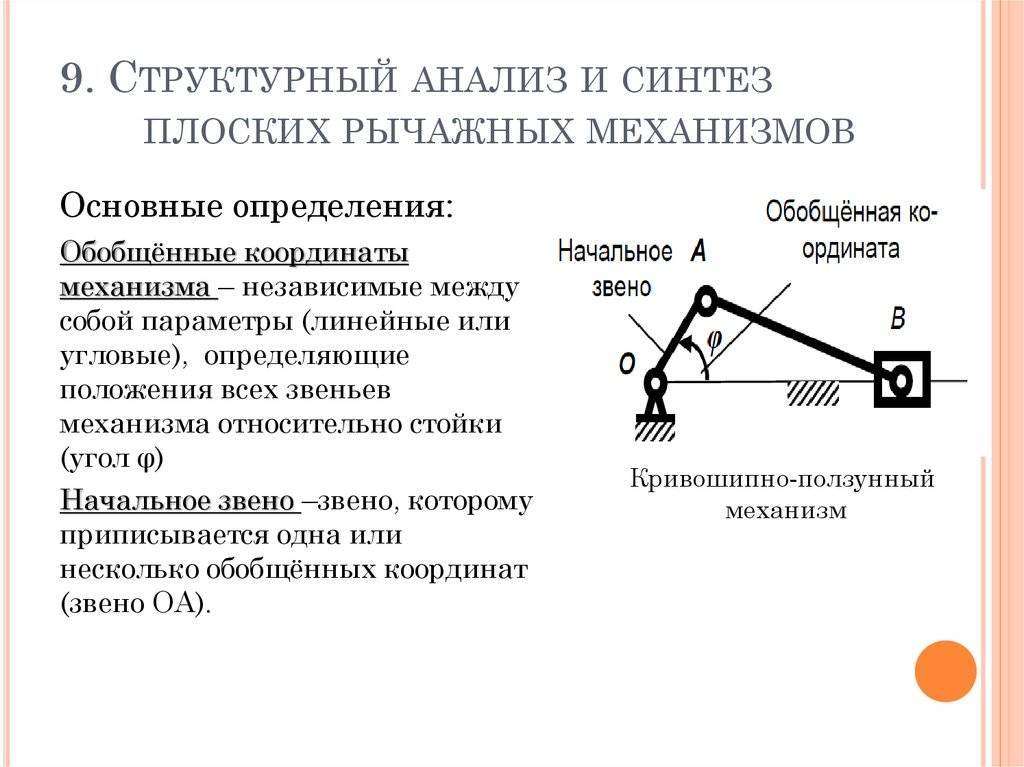

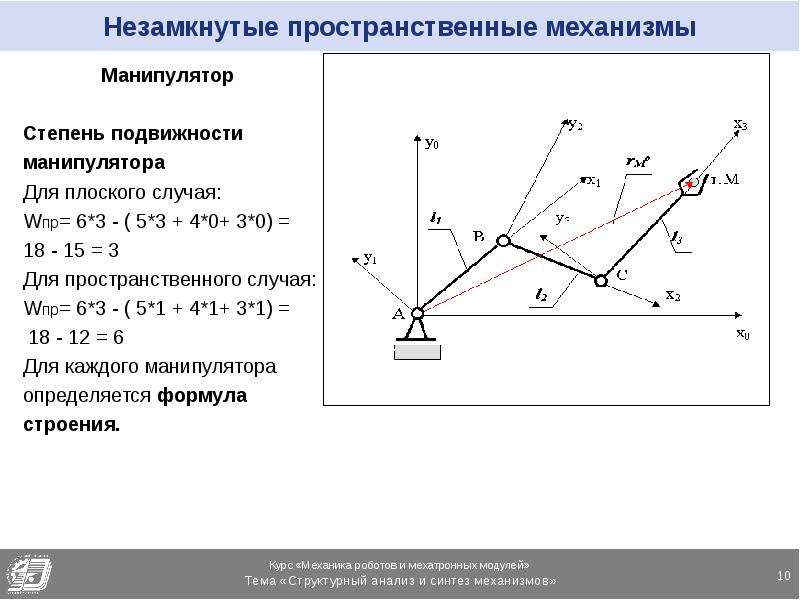

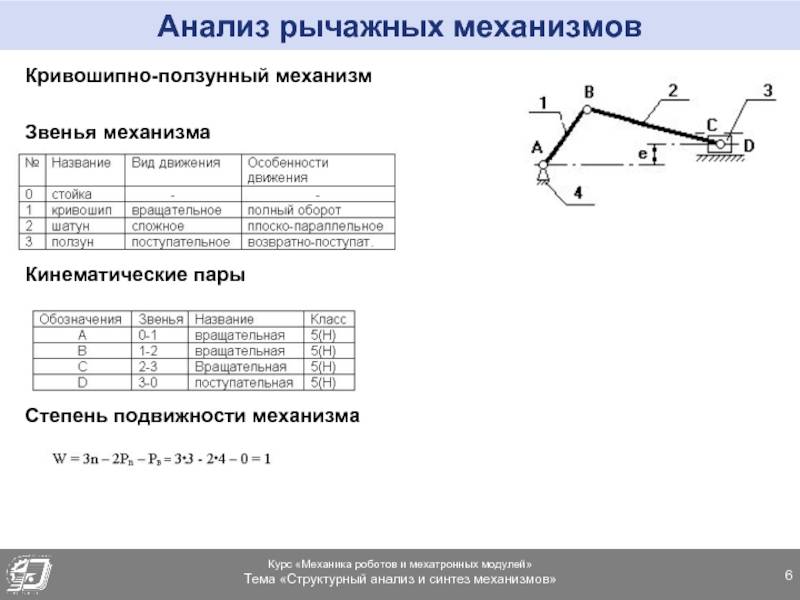

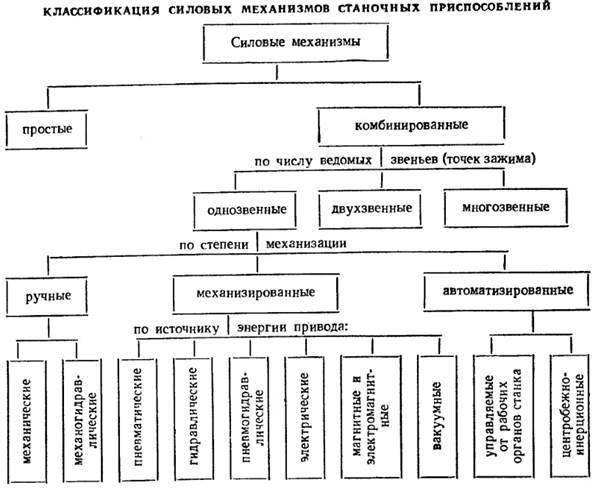

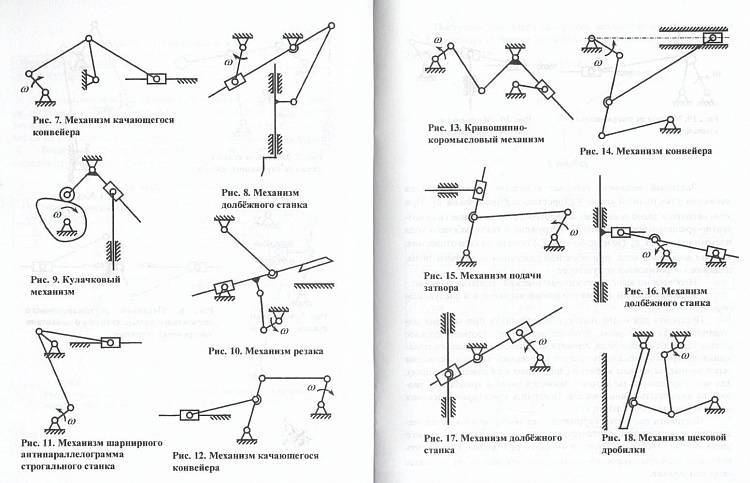

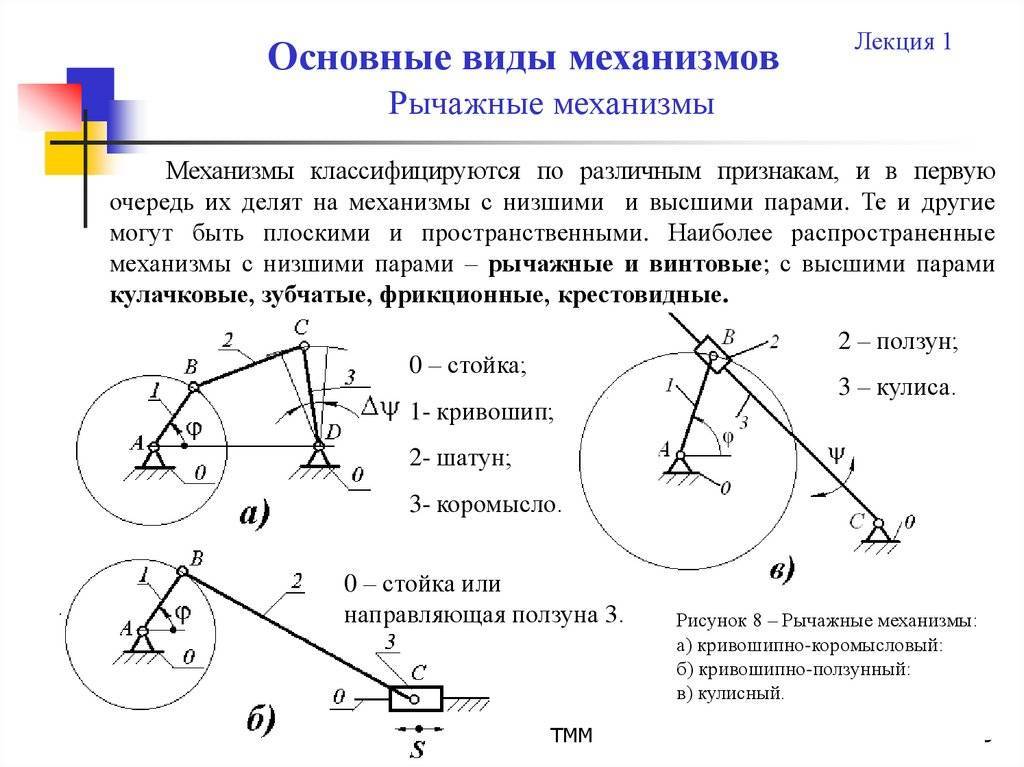

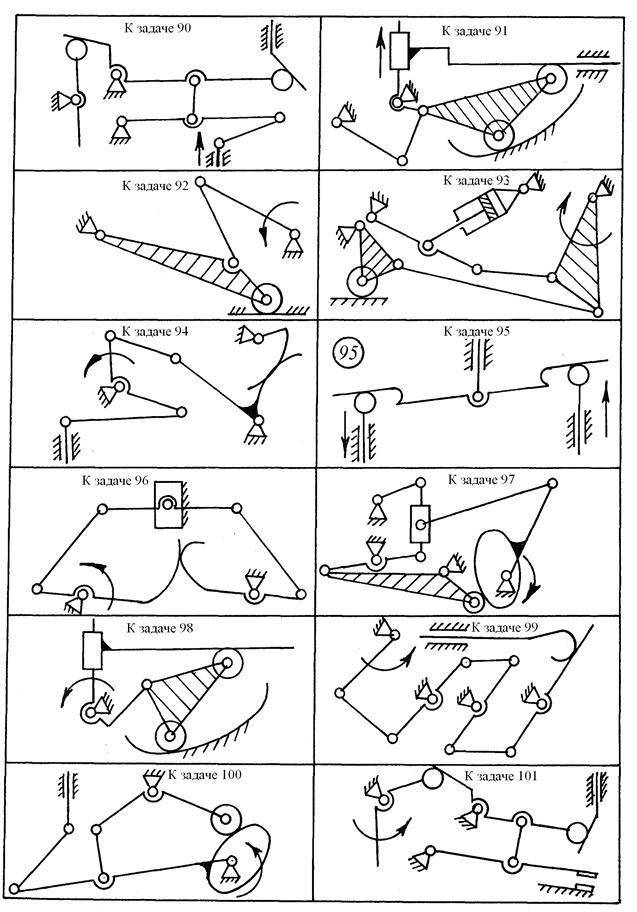

Структурный анализ рычажных механизмов

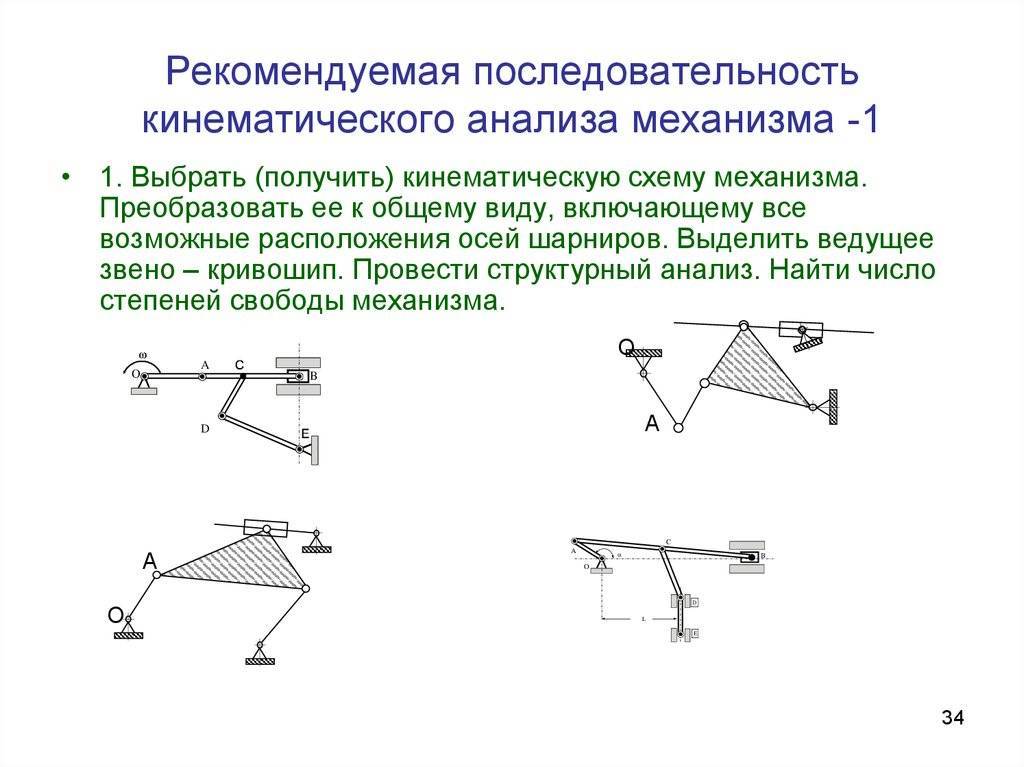

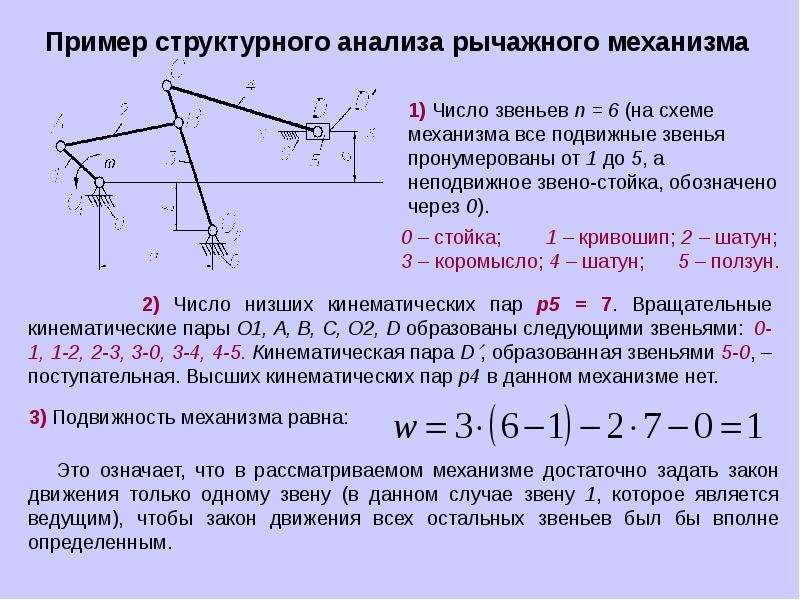

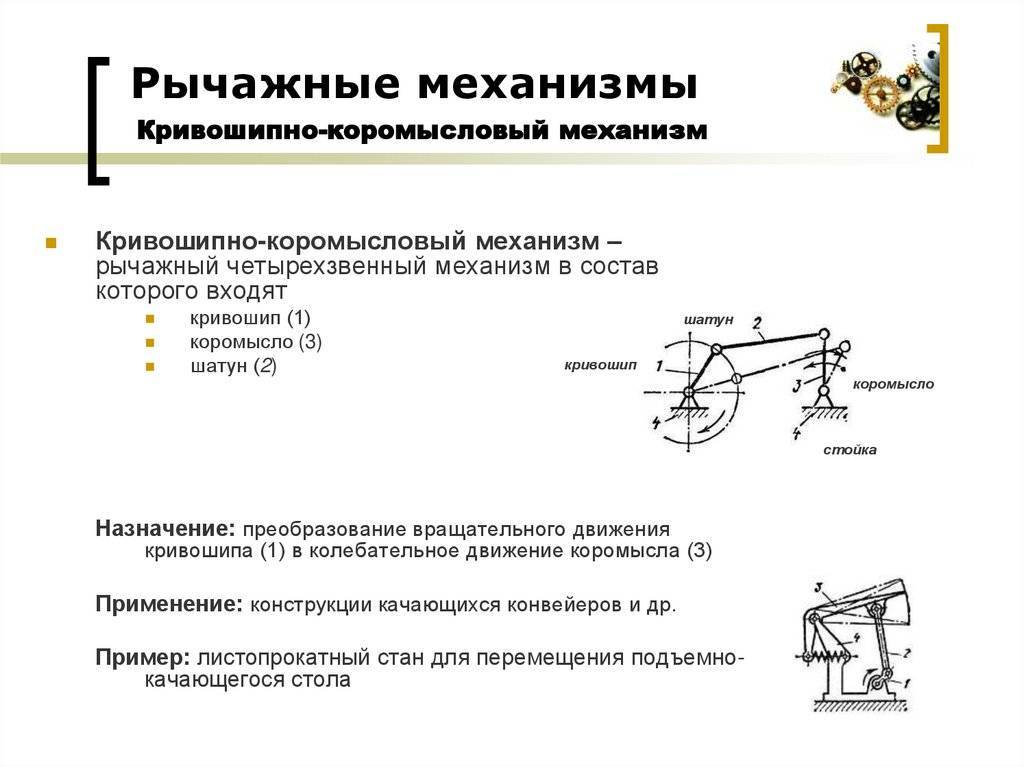

Проводя исследование рычажного механизма следует уделять внимание возможности выбора двух основных направлений, одно из которых связано с непосредственным анализом, другой синтезом. Оба понятия существенно отличаются друг от друга, что нужно учитывать. Структурный анализ – процесс определения структурных особенностей, который может заключаться в следующем:

Структурный анализ – процесс определения структурных особенностей, который может заключаться в следующем:

- Определении кинематической пары.

- Изучение структур групп.

- Определение особенностей связи кинематической цепи.

Сегодня анализ проводится для определения дефектов структуры, которые в дальнейшем при необходимости могут устраняться.

Каждый случай исследования по-своему уникален

В рассматриваемом случае уделим внимание плоскому рычажному механизму, характеризующийся нерациональной структурой. Его особенности заключаются в нижеприведенных моментах:

- Работоспособность механизма сохраняется исключительно при определенном соотношении длины звеньев. Образующаяся фигура в ходе построения напоминает параллелограмм.

- Для исключения вероятности эксплуатации устройства с дефектами следует точно знать о наличии или отсутствии избыточных взаимосвязях, возможности пассивного распространения и их количества. Стоит учитывать, что они могут возникать исключительно в кинематических цепях замкнутого контура.

- На сегодняшний день выделяют два основных типа контуров: замкнутые и зависимые. Независимым считается вариант исполнения, у которого хотя бы один элемент контура отличается от других.

Зависимые варианты исполнения дублируют друг друга. Для определения числа контура применяется специальная формула.

Также для исключения вероятности появления дефекта проводится расчет количества структурных групп и некоторые другие моменты. В общем можно сказать, что проводимый анализ направлен на достижение следующих задач:

- Построение различных механизмов. При этом проводится определение подвижности и маневренности, так как подобные параметры считаются основными.

- Создание плоских механизмов. Процедура подразумевает анализ состава структуры, а также определяет подвижности.

В целом можно сказать, что преследуемые цели зачастую направлены на определение возможной деформации структуры. Провести полноценный анализ можно только при всестороннем рассмотрении механизма.

Устройство и принцип действия одинарного механизма смыкания

Подобный агрегат представлен сочетанием нескольких конструктивных элементов, за счет которых обеспечивается передача и увеличение усилия. Основными деталями можно назвать:

- Две неподвижные траверсы. Их соединение проводится при помощи цилиндрической колонны.

- Крепление проводится при помощи гаек и контргаек, которые существенно повышают прочность конструкции.

- Передача усилия осуществляется за счет гидравлического цилиндра. Его крепление проводится при помощи шарниров.

- Также есть серьги.

Принцип действия механизма достаточно сложный. Характеризуется он следующим образом:

- Смещение поршня вниз в гидравлическом блоке происходит выпрямление серьги, она совмещается с горизонтальной осью.

- В результате совмещения осей происходит соединение шарниров.

- Шарниры монтируются так, чтобы при контакте расстояние между ними было меньше, чем суммарная длина обеих серег.

- Выпрямление серег происходит за счет распорного усилия.

Приведенная выше информация определяет то, что главным недостатком конструкции становятся нескомпенсированные боковые усилия, которая возникают из-за нагрузки втулок и колонн. Именно поэтому рекомендуется использовать подобный вариант исполнения только в случае передачи небольшого усилия.

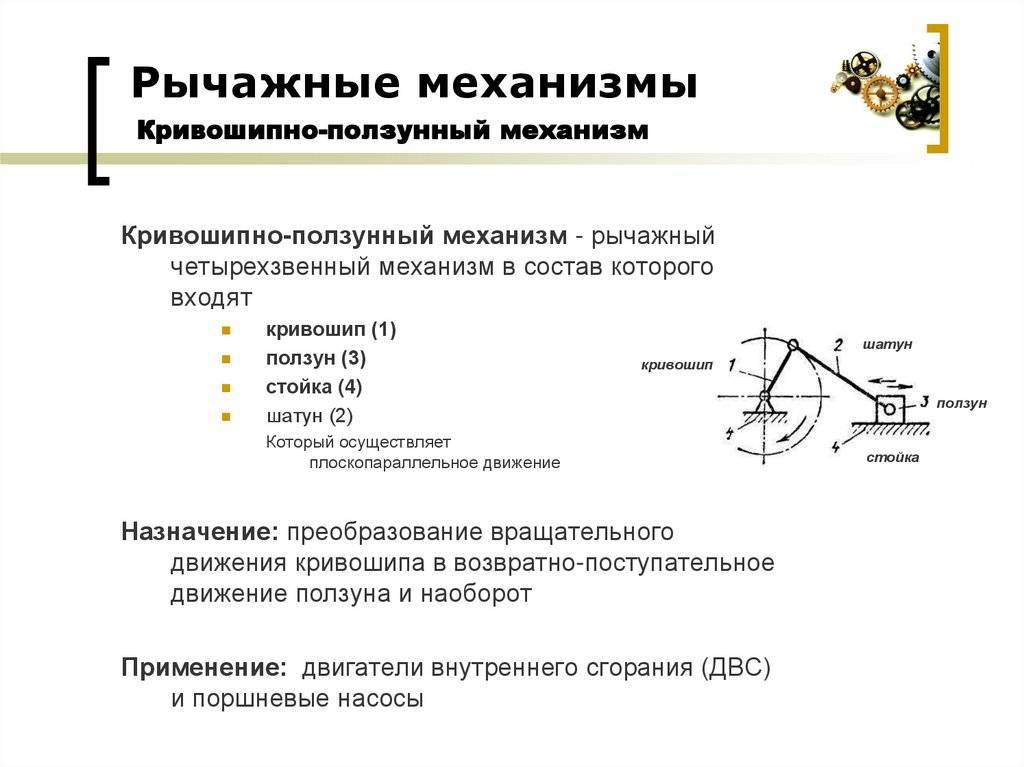

Статическое уравновешивание кривошипно-ползунного механизма

Во время перемещения звеньев механизма с изменяющимися скоростями (ускоренного движения) в них возникают инерционные силы и моменты. Их называют динамическими нагрузками. Такие нагрузки приводят к появлению вибраций, колеблющиеся детали излучают свои колебания в воздух, вызывая воздушный шум.

Динамические нагрузки приводят также к многократным деформациям деталей, их повышенному износу, накоплению усталости материала и преждевременному разрушению.

Шум и вибрация оказывают также негативное влияние на людей и точные механизмы, находящиеся рядом с источником. И, наконец, на возбуждение колебаний и излучение шума тратится энергия, это снижает КПД кривошипно-ползунного механизма.

Причины возникновения вибрации делятся на:

- силовые, колебания возмущаются периодическим приложением сил к объекту;

- кинематические, возмущение возникает за счет движения деталей;

- параметрические, возбуждение происходит за счет сил и моментов инерции.

Виброактивность делится на

- Внутреннюю, возникающую и распространяющуюся в пределах физических границ кривошипно-ползунного механизма. Она действует только на его детали и мало распространяется вовне.

- Внешнюю. Она действует на опоры механизма, его связи с другими частями общей конструкции, трансмиссию и далее. Основная причина, вызывающая такую виброактивность — неуравновешенность рычагов и звеньев.

Для устранения причин возникновения вибрации проводят статическое уравновешивание кривошипно-ползунного механизма. Механизм должен находиться в равновесии в состоянии покоя, при этом силы трения полагаются нулевыми.

Для этого вычисляют массы всех звеньев и строят график сил, действующих на них в состоянии покоя, прежде всего сил тяжести. Массы звеньев должны быть уравновешены с учетом длины рычагов (расстояния от центра вращения).

В ходе статического уравновешивания массы звеньев полагаются сосредоточенными в геометрическом центре звена.

Если общий центр масс системы совершает ускоренное движение, механизм считают неуравновешенным. Цель процедуры — достижение нулевого значения ускорения центра масс. Для этого к движущимся частям добавляют уравновешивающие массы, сводящие ускорение к нулю.

После статического уравновешивания наступает этап динамического уравновешивания кривошипно-ползунного механизма. При этом расчеты ведутся уже с учетом реальной пространственной конфигурации деталей.

В ходе производства реального изделия из-за дефектов материала, погрешностей отливки, механообработки и сборки возникают дополнительные разбалансировки звеньев. Для их устранения применяется балансировка кривошипно-ползунного механизма. Она заключается в:

- определении места дисбаланса с помощью средств вибродиагностики;

- передвижения и закрепления балансировочных грузов, предусмотренных конструкцией изделия;

- высверливание, выборка или наплавка необходимых масс материала в рассчитанных местах;

- повторной вибродиагностике.

Цикл операций повторяется до тех пор, пока подвижные части не будут удовлетворительно уравновешены.

.5 ВЫЧЕРЧИВАНИЕ КАРТИНЫ ЗАЦЕПЛЕНИЯ

Выбираем для построения масштаб ЕСКД М4:1.

Проводим межцентровую линию и на расстоянии

Отмечаем на ней центры O1и O2.

Проводим на каждом колесе окружности: начальную, делительную,

основную, вершин и впадин. Для контроля измеряем радиальные зазоры между окружностями

вершин и впадин сопрягаемых колес с1 = с2 ≈ 7 мм.

Это соответствует с учетом масштаба расчетному заданию

На межцентровой линии в точке касания начальных окружностей

отмечаем полюс зацепления W.

Проводим общую касательную к обеим основным окружностям и

убеждаемся в том, что она проходит через точку W.

Отмечаем на касательной точки касания N1и N2 – границы теоретической

линии зацепления

Проверка

Выделяем на линии зацепления активную часть ab заключенную между

окружностями вершин колес.

Строим приближенно эвольвентные профили, сопрягаемые в т. W

так, как описано в п.п. 1…8 на с.11

Строим оси симметрии зубьев, сопрягаемых в полюсе. Для этого

на делительных окружностях делаем засечки на расстояниях 0,5S от только что

построенных профилей в сторону их вогнутости и соединяем полученные точки с

центрами колес штрихпунктирными линиями. С учетом масштаба

На расстоянии

по делительной окружности проводим оси симметрии двух

соседних зубьев.

Строим закругления ножек зубьев во впадинах радиусом

Выделяем рабочие поверхности профилей зубьев.

Строим графики удельных скольжений в масштабе Абсциссы расчетных точек

графиков из табл. П.1.2 с учетом принятого масштаба для ρk1 М4:1, а также ординаты, вычисленные по формуле

ρk1 мм | 20 | 40 | 60 | 80 | 100 | 120 | |||||

мм | –94,79-32,2-11,33-0,95,369,53 | ||||||||||

мм | 20 | 16,52 | 12,34 | 7,23 | 0,86 | -7,33 | -18,22 | ||||

ρk1 мм | 140 | 160 | 180 | 200 | 220 | 240,748 | |||||

мм | 12,52 | 14,75 | 16,49 | 17,88 | 19,02 | 20 | |||||

мм | -33,44 | -56,21 | -99,96 | -168,77 | -387,81 | – | |||||

Проставляем стандартные обозначения размеров.

Измеряем фактическую длину общей нормали шестерни

Вычисляем относительную погрешность с расчетным значением