Зависимость свойств дюралюминия от степени рекристаллизации

Механические свойства горячедеформированных полуфабрикатов из сплавов типа дуралюмин сильно зависят от степени рекристаллизации в процессе нагрева при деформации и термической обработке. Разница в прочности закаленного и состаренного рекристаллизованного и нерекристаллизованного материалов достигает 200 МПа.

Полуфабрикаты с нерекристаллизованной структурой по сравнению с рекристализованной при повышенных прочностных свойствах в долевом направлении имеют преимущество по вязкости разрушения, выносливости при одинаковом по абсолютной величине уровне напряжения, сопротивлению коррозии под напряжением, но обладают более низким относительным удлинением в долевом направлении; выигрыш по прочностным свойствам уменьшается на образце с отверстием.

Листовой материал, изготовленный методом горячей и последующей холодной прокатки, а также проволока и трубы, изготовленные холодной прокаткой и волочением, в закаленном состоянии имеют полностью рекристаллизованную структуру. Профили и прутки, полученные горячим прессованием, после термической обработки могут иметь структуру от полностью нерекристаллизованной до полностью рекристаллизованной. Возможно получение преимущественно нерекристаллизованной структуры и в плитах. Сохранению нерекристаллизованной структуры способствует повышение температуры и уменьшение степени горячей деформации изделий, понижение температуры и времени выдержки при нагреве под закалку, увеличение содержания элементов (Мn, Cr, Zr и др.), повышающих температуру рекристаллизации.

Дюраль: состав сплава

С течением времени состав сплава дюрали совершенствовался, появилось множество новых видов, их различия как в составе примесей, так и способе последующей обработки.

Al+Cu+Mg. Этот тип называется дюралюмином. В зависимости от концентрации меди и марганца в сплавах меняются и его общие свойства и характеристики. Данный вид не имеет дополнительной защиты от коррозии, потому для его эксплуатации необходимо дополнительное покрытие для защиты от влаги.

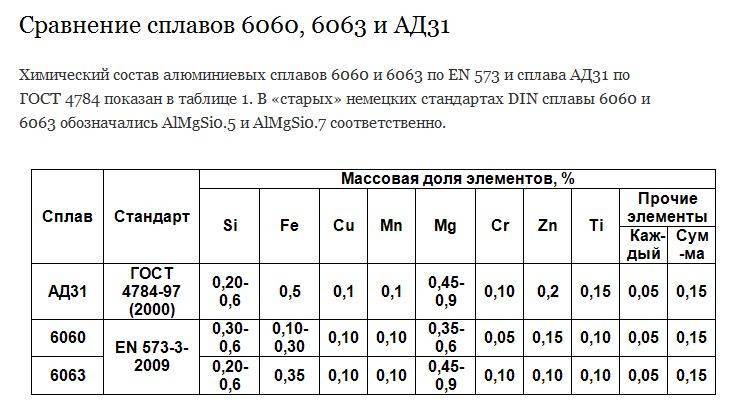

- Al+Mg+Si. Такой тип называется «авиаль». Добавление к алюминию частей магния и кремния повысило коррозионную стойкость сплава. Для получения своих свойств сплав проходит термообработку при температуре около пятисот градусов по Цельсию и охлаждается в воде с температурой двадцать градусов с естественным старением около суток. Такая обработка позволяет эксплуатировать сплав в условиях повышенной влажности и под напряжением.

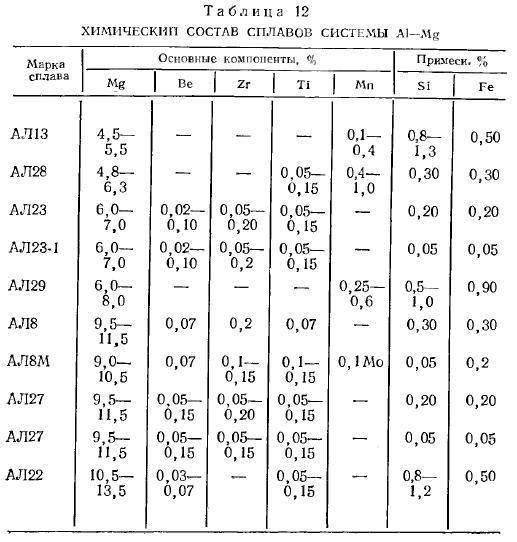

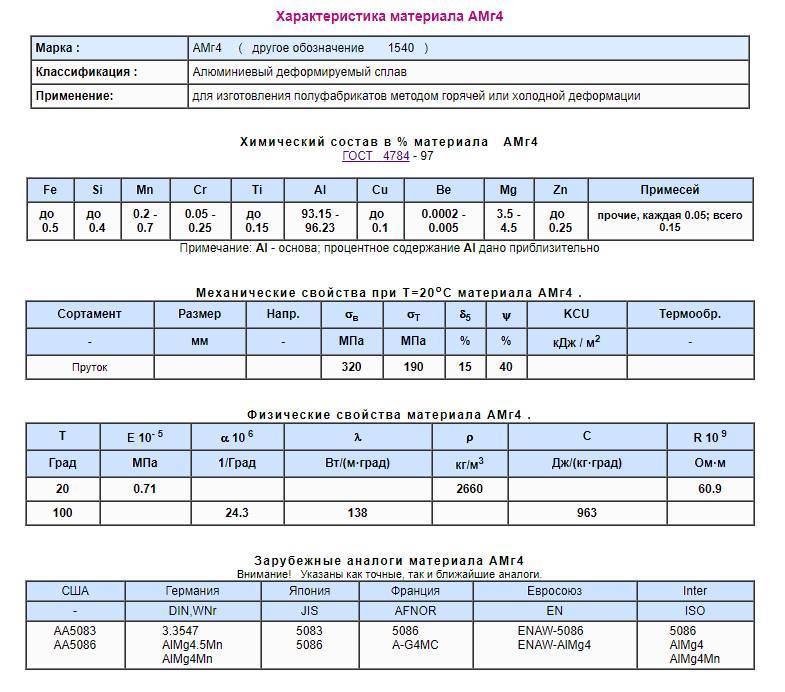

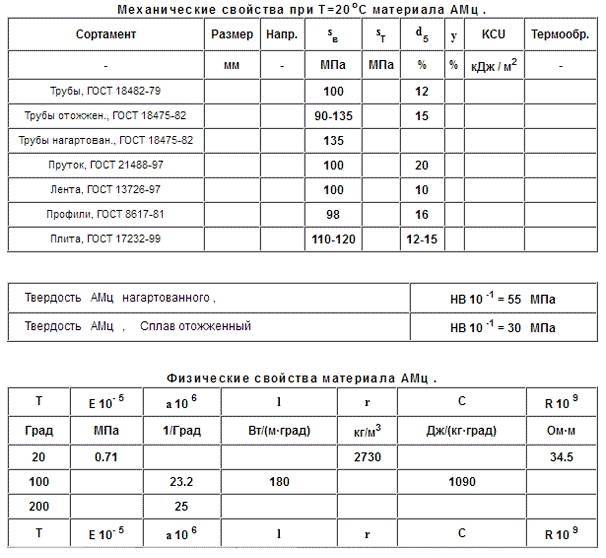

- Al+Mg, Al+Mn. Этот сплав имеет название «магналии». При его производстве не используется термическая обработка. Основными его плюсами является повышенная устойчивость к коррозии и хорошая пригодность к сварочным и паяльным работам.

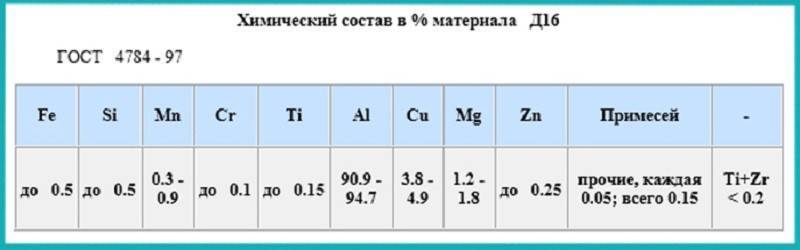

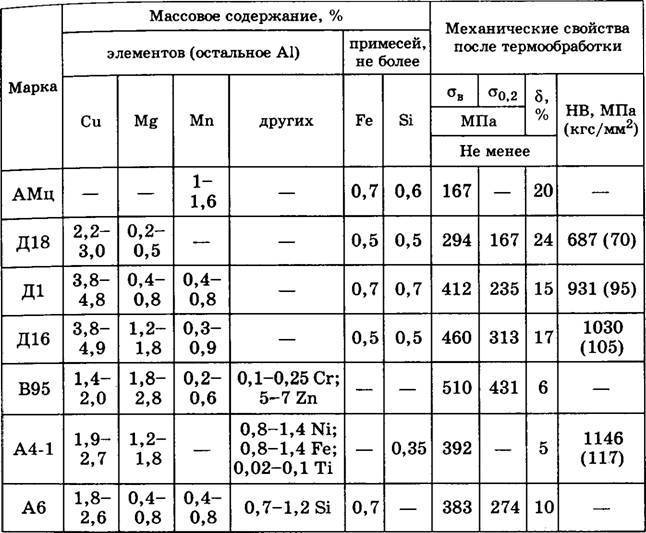

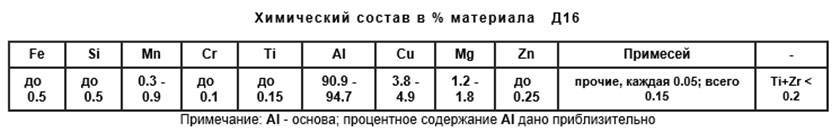

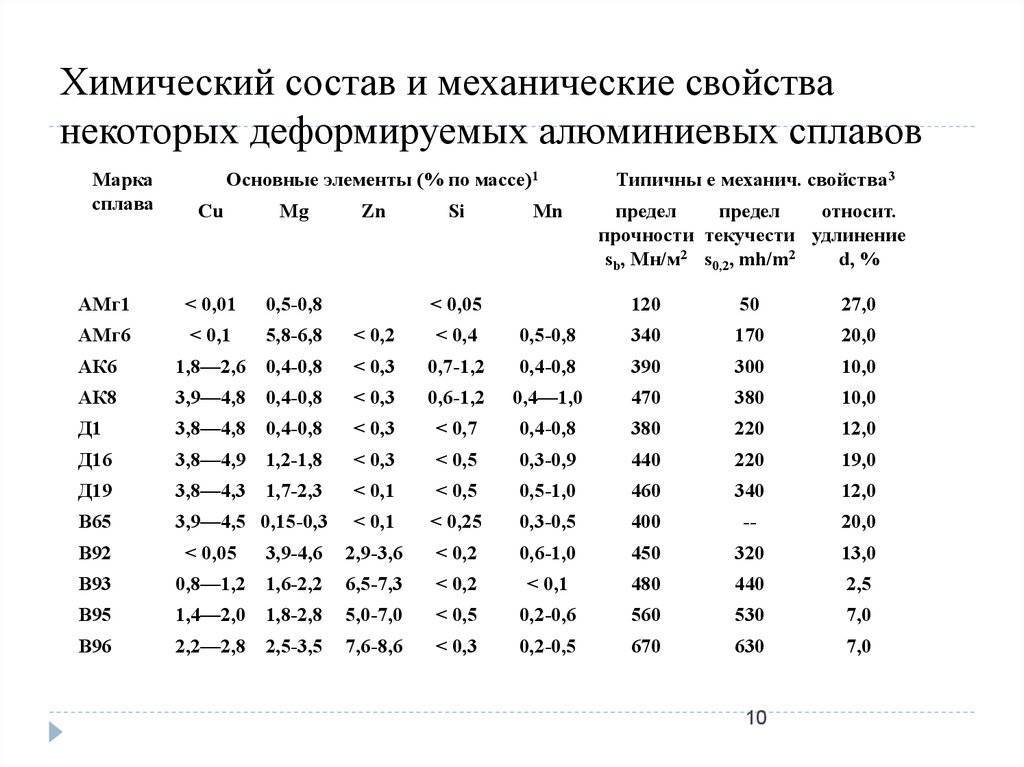

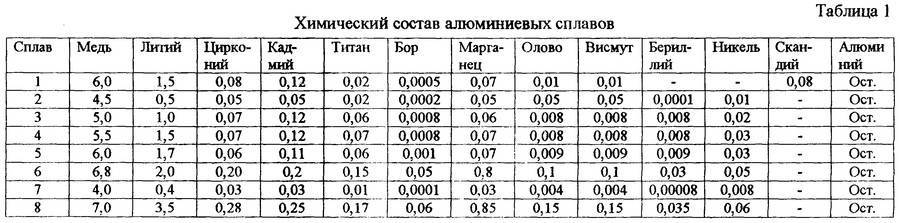

Состав дюралюминия в процентах можно рассмотреть на примере состава сплава дюралюминий д16:

Al (Алюминий): 91 — 94.7%.

- Cu (Медь): 3.7−4.9%.

- Fe (Железо): 0.5%.

- Si (Кремний): 0.5%.

- Zn (Цинк): 0.25%.

- Mg (Магний): 1.1 — 1.8%.

- Cr (Хром): 0.1%.

- Mn (Марганец): 0.4% – 0.9%.

- Ti (Титан): 0.15%.

Могут добавляться маркировки, зависящие от форм выпуска сплава:

- «Т» — закалка в естественных условиях.

- «Т1» — после процесса искусственного старения.

- «А» — после покрытия специальными лаками и анодирования.

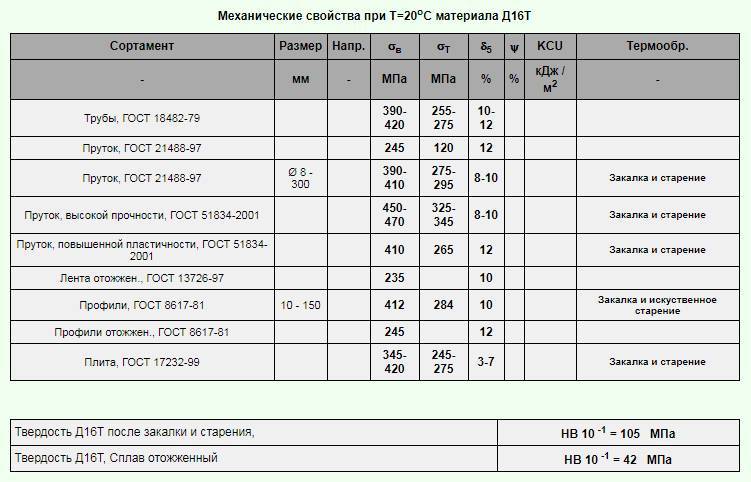

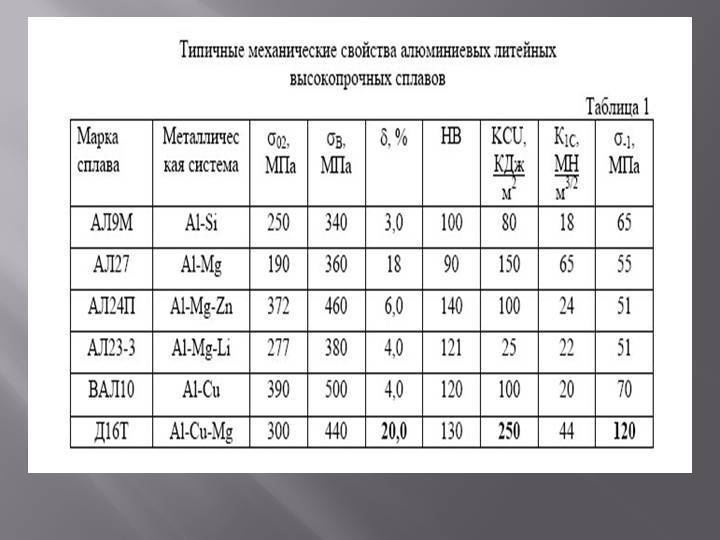

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | Твердость по Бринеллю, МПа |

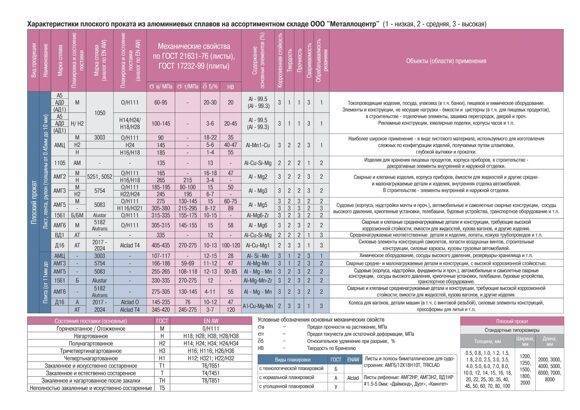

| Листовой прокат в состоянии поставки из сплава Д16, Д16А (с нормальной плакировкой), Д16Б (Б — с технологической плакировкой) и Д16У (с утолщенной плакировкой) по ГОСТ 21631-76, ОСТ 4.021.047-92 и ленты по ГОСТ 13726-97 (образцы поперечные) | |||||

| 6-10.5 | ≥275 | ≥425 | — | ≥10 | — |

| 1.9-7.5 | ≥345 | ≥455 | — | ≥8 | — |

| 1.5-1.9 | ≥335 | ≥425 | — | ≥10 | — |

| 5-10.5 | — | 145-235 | — | ≥10 | — |

| 0.5-1.5 | ≥290 | ≥440 | — | ≥13 | — |

| 1.5-6 | ≥290 | ≥440 | — | ≥11 | — |

| 6-10.5 | ≥290 | ≥440 | — | ≥10 | — |

| 1.5-3 | ≥360 | ≥475 | — | ≥10 | — |

| 3-7.5 | ≥360 | ≥475 | — | ≥8 | — |

| 0.5-4 | — | 130-225 | — | ≥10 | — |

| 0.5-1.9 | ≥230 | ≥365 | — | ≥13 | — |

| 1.9-4 | ≥270 | ≥405 | — | ≥13 | — |

| 0.5-10.5 | — | 145-225 | — | ≥10 | — |

| 0.5-1.9 | ≥270 | ≥405 | — | ≥13 | — |

| 1.9-6 | ≥275 | ≥425 | — | ≥11 | — |

| Панели по ОСТ 1 90177-75. В графе состояние поставки указано также направление вырезки образцов | |||||

| — | ≥333 | ≥461 | ≥10 | — | — |

| — | ≥313 | ≥431 | ≥8 | — | — |

| Панели прессованные с оребрением по ОСТ 1 92041-90 в состоянии поставки из сплавов Д16 и Д16ч | |||||

| ≥255 | ≥390 | ≥10 | — | — | |

| ≥295 | ≥410 | ≥10 | — | — | |

| Плиты в состоянии поставки по ТУ 1-804-473-2009 | |||||

| 11-25 | ≥275 | ≥420 | — | ≥7 | — |

| 25-40 | ≥255 | ≥390 | — | ≥5 | — |

| 40-70 | ≥245 | ≥370 | — | ≥4 | — |

| 70-80 | ≥245 | ≥345 | — | ≥3 | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы перпендикулярные к плоскости плиты) | |||||

| 40-80 | — | ≥345 | ≥3 | — | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы поперечные) | |||||

| 11-25 | ≥275 | ≥420 | ≥7 | — | — |

| 25-40 | ≥255 | ≥390 | ≥5 | — | — |

| 40-70 | ≥245 | ≥370 | ≥4 | — | — |

| 70-80 | ≥245 | ≥345 | ≥3 | — | — |

| Профили прессованные нормальной прочности по ГОСТ 8617-81 в состоянии поставки (образцы продольные) | |||||

| — | ≤245 | ≥12 | — | — | |

| ≤5 | ≥265 | ≥373 | ≥10 | — | — |

| 5-10 | ≥265 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥402 | ≥10 | — | — |

| ≤5 | ≥275 | ≥373 | ≥10 | — | — |

| 5-10 | ≥275 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥412 | ≥10 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| ≤2 | ≥305 | ≥400 | ≥10 | — | — |

| ≥80150 | ≥335 | ≥450 | ≥10 | — | — |

| 10-20 | ≥335 | ≥430 | ≥10 | — | — |

| 2-5 | ≥315 | ≥410 | ≥10 | — | — |

| 20-40 | ≥335 | ≥450 | ≥10 | — | — |

| 40-80 | ≥355 | ≥460 | ≥10 | — | — |

| 5-10 | ≥325 | ≥420 | ≥10 | — | — |

| ≤5 | ≥380 | ≥440 | ≥4 | — | — |

| 5-80 | ≥390 | ≥450 | ≥5 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец поперечный, в сечении указано направление образца). Закалка + естественное старение | |||||

| ≥285 | ≥245 | ≥4 | — | — | |

| ≥285 | ≥390 | ≥6 | — | — | |

| Профили прессованные по ОСТ 1 90369-86. В графе состояние поставки указаны состояние материала (Т — закалка + естественное старение, Т1 — закалка + искусственное старение, М — отжиг) и место вырезки образцов; в графе сечение — толщина полки профиля, мм | |||||

| ≤5 | ≥365 | ≥430 | — | ≥4 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤1.6 | ≥345 | ≥400 | — | ≥6 | — |

| 1.6-2.5 | ≥345 | ≥410 | — | ≥6 | — |

| 2.5-5 | ≥365 | ≥420 | — | ≥6 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤40 | ≥375 | ≥435 | — | ≥4 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| Профили прессованные повышенной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| 10-20 | ≥365 | ≥480 | ≥8 | — | — |

| 2-5 | ≥345 | ≥470 | ≥8 | — | — |

| 20-40 | ≥365 | ≥490 | ≥8 | — | — |

| 5-10 | ≥355 | ≥470 | ≥8 | — | — |

| Профильный прокат сплошного сечения | |||||

| ≥300 | ≥470 | ≥19 | — | ≥42 | |

| Прутки круглые нормальной прочности в состоянии поставки по ОСТ 4.021.017-92. Режим Т (образцы продольные) | |||||

| 23-100 | ≥296 | ≥420 | ≥10 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные нормальной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥120 | ≥245 | ≥12 | — | — |

| 130-300 | ≥275 | ≥410 | ≥8 | — | — |

| 22-130 | ≥295 | ≥420 | ≥10 | — | — |

| 300-400 | ≥245 | ≥390 | ≥6 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные повышенной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥325 | ≥450 | ≥8 | — | — |

| Трубы бесшовные холоднодеформированные квадратные (10х10 — 90х90 мм), прямоугольные (10х14 — 60х120 мм) по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92 | |||||

| — | ≤245 | ≥10 | — | — | |

| Трубы бесшовные холоднодеформированные квадратные и прямоугольные по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92. Закалка + естественное старение (в сечении указана толщина стенки) | |||||

| ≤1 | ≥265 | ≥420 | ≥13 | — | — |

| 1-5 | ≥265 | ≥420 | ≥14 | — | — |

| ≥285 | ≥420 | ≥12 | — | — | |

| ≥285 | ≥420 | ≥10 | — | — | |

| Трубы горячепрессованные бурильные переменного сечения в состоянии поставки по ГОСТ 23786-79 (образцы, в сечении указан наружный диаметр труб) | |||||

| 54-120 | ≥255 | ≥392 | ≥12 | — | — |

| 120 | ≥274 | ≥421 | ≥10 | — | — |

| 54-120 | ≥294 | ≥392 | ≥12 | — | — |

| 120 | — | ≥421 | ≥10 | — | — |

| Трубы прессованные в состоянии поставки по ГОСТ 18482-79 (образцы, в сечении указана толщина стенки) | |||||

| 20-40 | ≥275 | ≥420 | ≥10 | — | — |

| 5-20 | ≥255 | ≥390 | ≥12 | — | — |

| Трубы прессованные крупногабаритные по ОСТ 1 92048-76 в состоянии поставки | |||||

| ≥275 | ≥412 | ≥10 | — | — | |

| Трубы сварные прямошовные в состоянии поставки по ГОСТ 23697-79 (образцы, в сечении указан диаметр труб) | |||||

| — | ≥156.8 | ≥6 | — | — | |

| 16 | ≥176.4 | ≥196 | — | — | — |

| ≤16 | ≥215.6 | ≥362.6 | ≥10 | — | — |

| 16 | ≥235.2 | ≥396 | ≥10 | — | — |

| Трубы тянутые и катаные с Dн=6-70 мм и толщиной стенки 1-5 мм по ОСТ 1 90038-88 в состоянии поставки (в сечении указан наружный диаметр). Сплавы Д16 и Д16ч | |||||

| — | ≤245 | ≥10 | — | — | |

| ≤22 | ≥265 | ≥420 | ≥13 | — | — |

| 22-50 | ≥285 | ≥420 | ≥12 | — | — |

| 50 | ≥285 | ≥420 | ≥10 | — | — |

Область применения

Широкая область применения Д16Т связана с его основными эксплуатационными качествами. Стоит учитывать, что сложности, возникающие в процессе производства, существенно повышают стоимость этого сплава. Несмотря на распространение алюминия, дюралюминий применяется лишь в случае, когда это требуется. Сплав Д16Т выпускается в следующих видах:

- Листы.

- Уголки.

- Прутки.

- Плиты.

Колесные проставки из сплава Д16Т

Накладка газовой трубы из Д16Т

Стоит учитывать, что сплав крайне редко поставляется на производственную площадку в чистом виде. Для повышения основных эксплуатационных качеств зачастую проводится химикотермическая обработка. Заготовки применяются для получения следующих изделий:

- Элементы обшивки.

- Каркасы.

- Тяги.

- Лонжероны.

Форма выпуска:

- В чистом виде. Как ранее было отмечено, в этой форме заготовки встречаются редко.

- В закаленном или естественно состаренном состоянии.

- После искусственного состаривания.

- Плакированные.

- Отоженные.

Очень большое распространение получили заклепки, изготавливаемые из рассматриваемого материала. Это связано с тем, что заклепки из Д16Т характеризуются высоким показателем сопротивления на срез.

Термическая обработка позволяет существенно увеличить основные эксплуатационные качества. По установленным стандартам подобного рода улучшение позволяет повысить устойчивость металла к воздействию высокой температуры. К примеру, крепежные элементы могут выдерживать температуру от 120 до 230 градусов Цельсия. Применяется сплав и в машиностроительной сфере при создании кузова.

Термообработка Д16

- Скажите, пожалуйста, технологию ТО Д16 в Д16Т. Мех. св-ва реально повысятся и на ск-ко? Особенно интересует твёрдость, т.к. в справочниках твёрдость Д16Т не попадалась.

- Просмотрел всю имеющуюся литературу — где говориться, что ТО сильно повышает мехи Д16, где не значительно!? Особенно поражает ГОСТ 21488-97 в котором сигма для не термообработанной 245 МПА, что соответствует отожённым в других источниках. Единственное у всех одно — это временное после ТО+старение: 420 МПа.Твёрдость после ТО, так понял, что где-то 110 НВ. Нужны мехи (особенно твёрдость) для поставки без ТО. Хорошо бы получить инфу от людей, которые у себя приёмочные испытания проводили.

- Закалка 485-495 градусов на воду подогретую до70,старение 185-195 градусов на воздух. HB 130-150

Открытие дюрали, состав и технология производства

Метод изготовления дюрали заключался не только в специфическом подборе компонентов. Раскаленный сплав резко охлаждался, после чего материал подвергался механизму искусственного старения с помощью закалки. Именно такой итоговый дюраль сегодня знают потребители.

Литье алюминия

Но появился он не сразу. Специалисты немецкой компании, к слову сказать, обосновавшейся в городе Дюрен, изнурительно трудились всю неделю. И в одну из пятниц они решили испытать новый сплав – дюраль, состав, которого к тому моменту мало отличался от того, что имеют современные: Al-Cu-Mn-Mg-Fe. Решающую роль играл алюминий. По окончании испытаний специалисты сильно удивились измеренной твердости дюраль – сплава. Приняв полученное за ошибку, решили проверить результаты в понедельник.

К изумлению инженеров, новый сплав – дюраль, состав которого они совсем недавно изобрели, показывал твердость на 30% большую, чем три дня до этого. Так случайно, было подмечено свойство соединения металлов Al-Cu-Mn-Mg-Fe – оно быстро становится тверже. Вопрос о том, из чего состоит дюраль в итоге можно несколько расширить. Ведь без процесса старения этот сплав почти такой же мягкий, как металл, лежащий в его основе.

Если сохранять математическую точность, состав дюралюминия в процентах выглядел следующим образом:

- 93% алюминий;

- 4-5% медь;

- 2-3% остальные металлы, иногда называемые «лигатура».

Долгие годы процесс старения происходил в естественных условиях при средне комнатных температурах 20-25 градусов по Цельсию. Но с началом войны, дюраль – состав сплава и технология, их результат, стали стратегически важным материалом. Выросла заинтересованность в создании методов, ускоряющих старение, а вместе с ним и твердость вещества.

Была изобретена методика искусственного старения дюралюминий, состав которого сильно не меняется уже более, чем полвека. Изделия из сплава в течении 2-3 часов разогревали до 500 градусов, после 2-3 минуты охлаждали водой или селитрой.

Подготовка к большой войне

0 Смотреть все фото в галерее

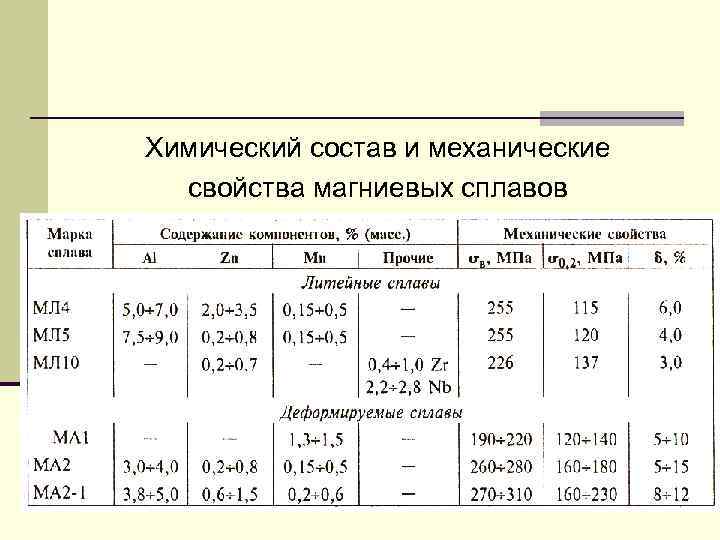

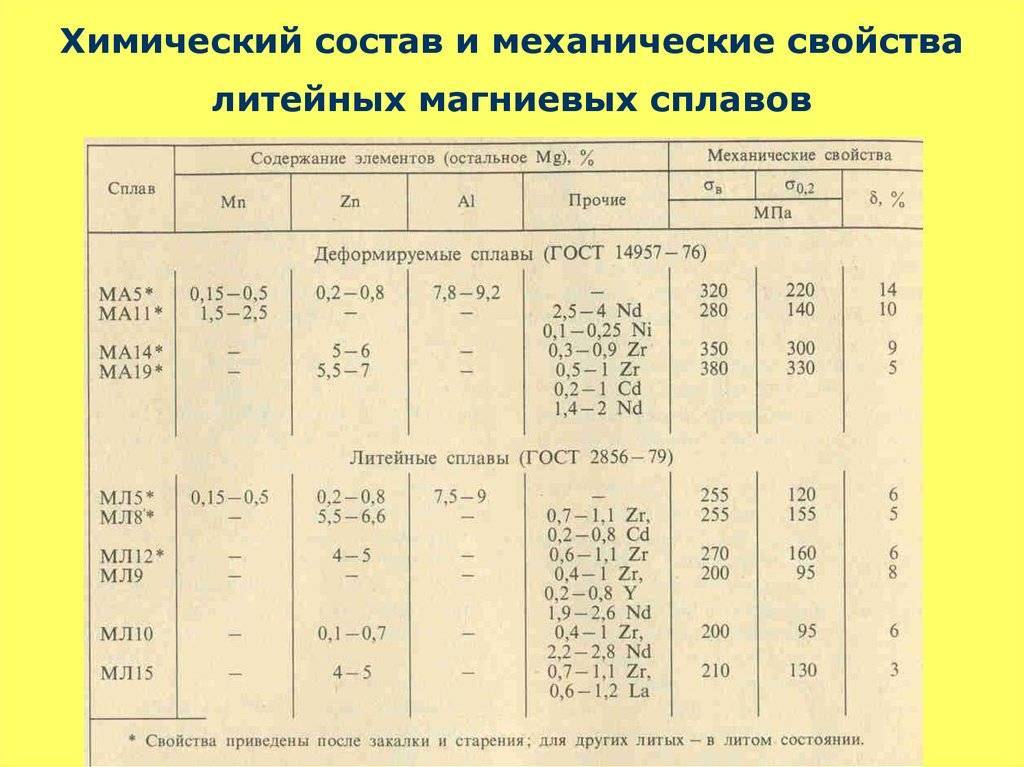

Мало того, даже собственные расчеты в рамках мобилизационного плана «МП-1», которые датируются 17 июня 1938 года (утвержден Комитетом обороны при Совете Народных Комиссаров), предполагали, что стране в случае войны потребуется порядка 131,8 тысячи тонн алюминия. А к 1941 году в реальности Советский Союз был способен выпускать не более 100 тысяч тонн «крылатого металла», и это, естественно, без учета потери западных территорий, на которых располагались основные предприятия цветной металлургии. Наиболее чувствительным к дефициту алюминия была авиационная отрасль, и для частичного удовлетворения растущих потребностей Наркомавиапрома Совет Народных Комиссаров выработал ряд мер. В 1941 году недостачу предполагалось закрывать с помощью использования возврата легких металлов (34 тыс. тонн), внедрение в конструкцию самолетов облагороженной древесины (15 тыс. тонн), производств магниевых сплавов (4 тыс. тонн) и за счет банальной экономии (18 тыс. тонн). Это, кстати, стало следствием возросших мобилизационных аппетитов Советского Союза: к 1942 году планировали использовать уже не 131,8 тыс. тонн алюминия, а более 175 тыс. тонн. Кроме количественного наращивания производства алюминия, в стране заранее были предусмотрены методы качественного улучшения сплавов на базе «крылатого металла». Дюралюминиевые самолеты первоначально в армии больше ремонтировались и красились, чем летали, что являлось следствием невысокой коррозионной стойкости сплава. Со временем на заводе имени Авиахима разработали метод плакирования дюраля чистым алюминием (который, в свою очередь, на воздухе покрывался прочной защитной оксидной пленкой), и с 1932 года этот прием стал обязательным для всего советского авиапрома.

«Алюминиевый голод» негативно сказывался на качестве отечественных самолетов не только легкомоторного класса типа У-2 и УТ-2, но и истребителей Як-7 и ЛаГГ-3. Например, истребитель Як-7 представлял собой самолет с деревянным крылом и гладкой фанерной обшивкой фюзеляжа. Хвостовая часть корпуса, рули и элероны обтягивались полотном. Из дюралюминия изготавливались только капот двигателя и бортовые люки носовой части самолета. Более того, один из основных боевых истребителей периода войны ЛаГГ-3 был вообще цельнодеревянным. Силовые элементы его конструкции изготавливались из так называемой дельта-древесины. Аббревиатуру «ЛаГГ» летчики с сарказмом расшифровывали как «лакированный гарантированный гроб». Тем не менее таких самолетов, в том числе на авиазаводах Ленинграда, было выпущено 6528 штук, и они активно участвовали в боевых действиях. По мнению военного историка А.А. Помогайбо, эти истребители изначально были «обречены уступать немецким алюминиевым Ме-109, которые к 1941 году приблизились по скорости к отметке 600 км/ч».

Сплавы на алюминиевой основе, так необходимые авиации, в СССР к началу войны выплавляли три комбината: имени Ворошилова в Ленинграде, московский №95 и построенный в 1940 году Ступинский завод легких сплавов №150. При возведении последнего за помощью активно обращались к американцам. В 1935 году делегация под руководством Андрея Туполева отправилась в США, где выяснилось, что в заокеанском авиастроении широко используется большие листы дюрали 2,5 метра на 7 метров. В СССР к тому времени не могли сделать лист больше 1х4 метра – такие технологические стандарты существовали еще с 1922 года. Естественно, правительство обратилось к с просьбой предоставить многовалковые станы для производства аналогичных дюралюминиевых листов, но ответ был отрицательным. Не продала станы «Алкоа» — так продаст давний бизнес-партнер Советского Союза Генри Форд. Его компания и еще несколько подобных в США поставили в конце 30-х годов в СССР несколько крупных прокатных станов для алюминиевых сплавов. В результате один только Ступинский завод в 1940 году выпустил 4191 тонну высококачественного дюралюминиевого проката.

Дюралюминий: особенности

Само наименование сплава пошло от торговой марки Dural, под которой был начат его выпуск. В русский язык оно пришло в начале двадцатого века и обозначает целую группу сплавов с алюминием в основе. Могут встречаться различные формы, например «дуралюминий» и «дюраль».

Области применения дюралюминия

Формула успеха дюралюминия была проста. Лёгкий вес и прочность нового продукта способствовали его быстрому распространению. Первым большим его применением стали конструкции каркаса дирижабля. Показал он себя отлично, и со временем ему находили место во всё больших отраслях машиностроения.

Авиастроители по достоинству оценили дюраль, и она быстро стала основой самолётостроения, а также в будущем основным конструкционным материалом в производстве космической техники.

Её применяют в производстве поездов. Дюралюминий в наши дни можно встретить даже на кухне в виде многочисленных бытовых предметов. А также активно используется дюралюминиевая фольга, в которой продают кондитерские изделия.

Активно используется сплав и в строительстве. Различные трубы, листы являются частями конструкций зданий.

Используется дюраль и в автомобилестроении, помогая инженерам уменьшить вес машины, улучшая технические показатели автомобиля. Благодаря устойчивости к высоким температурам, её можно использовать и для внутренних механизмов двигателя.

Дюралюминий лучше переносит вибрацию, чем сталь, что позволило применять его в буровых работах.

Можно заметить, что не все сплавы дюралюминия пригодны для сварки. Например, при строительстве самолётов для создания конструкций из деталей дюралюминия используются заклёпки. Они могут делаться из того же сплава дюралюминия, только пригодного для сварочных работ.

Дюраль: состав сплава

С течением времени состав сплава дюрали совершенствовался, появилось множество новых видов, их различия как в составе примесей, так и способе последующей обработки.

- Al+Cu+Mg. Этот тип называется дюралюмином. В зависимости от концентрации меди и марганца в сплавах меняются и его общие свойства и характеристики. Данный вид не имеет дополнительной защиты от коррозии, потому для его эксплуатации необходимо дополнительное покрытие для защиты от влаги.

- Al+Mg+Si. Такой тип называется «авиаль». Добавление к алюминию частей магния и кремния повысило коррозионную стойкость сплава. Для получения своих свойств сплав проходит термообработку при температуре около пятисот градусов по Цельсию и охлаждается в воде с температурой двадцать градусов с естественным старением около суток. Такая обработка позволяет эксплуатировать сплав в условиях повышенной влажности и под напряжением.

- Al+Mg, Al+Mn. Этот сплав имеет название «магналии». При его производстве не используется термическая обработка. Основными его плюсами является повышенная устойчивость к коррозии и хорошая пригодность к сварочным и паяльным работам.

Состав дюралюминия в процентах можно рассмотреть на примере состава сплава дюралюминий д16:

Al (Алюминий): 91 — 94.7%.

- Cu (Медь): 3.7−4.9%.

- Fe (Железо): 0.5%.

- Si (Кремний): 0.5%.

- Zn (Цинк): 0.25%.

- Mg (Магний): 1.1 — 1.8%.

- Cr (Хром): 0.1%.

- Mn (Марганец): 0.4% – 0.9%.

- Ti (Титан): 0.15%.

Могут добавляться маркировки, зависящие от форм выпуска сплава:

- «Т» — закалка в естественных условиях.

- «Т1» — после процесса искусственного старения.

- «А» — после покрытия специальными лаками и анодирования.

Свойства дюралюминия

Не смотря на попытки борьбы с коррозией путём добавления марганца и магния, дюралюминий все же ей подвержен и подвержен достаточно, чтобы на это обратить внимание. Потому, при эксплуатации необходимо защитить его при помощи какого-либо покрытия

Защита должна быть настолько тщательной, насколько это возможно.

Дюраль отличается небольшим весом при большой прочности. Благодаря этому её и используют как основной конструкционный материал в космонавтике и авиации. Используется также в авиастроении, при производстве скоростных поездов и различных других областях машиностроения.

Средняя плотность дюралюминия 2500−2800 килограмм на кубический метр.

Дюралюминиевый сплав, в отличие от алюминия чистого, хорошо подходит к сварочным работам.

Обладает высокой устойчивостью воздействиям среды и низкой уязвимостью к разрушению.

Появление такого лёгкого и прочного материала позволило поднять машиностроение на новый уровень и построить такие технические проекты, которые ранее казались неосуществимыми.

Сплав Д16т

Д16т характеристики и расшифровка марки, сплав алюминия Д16т плотность, ГОСТ и другая информация.

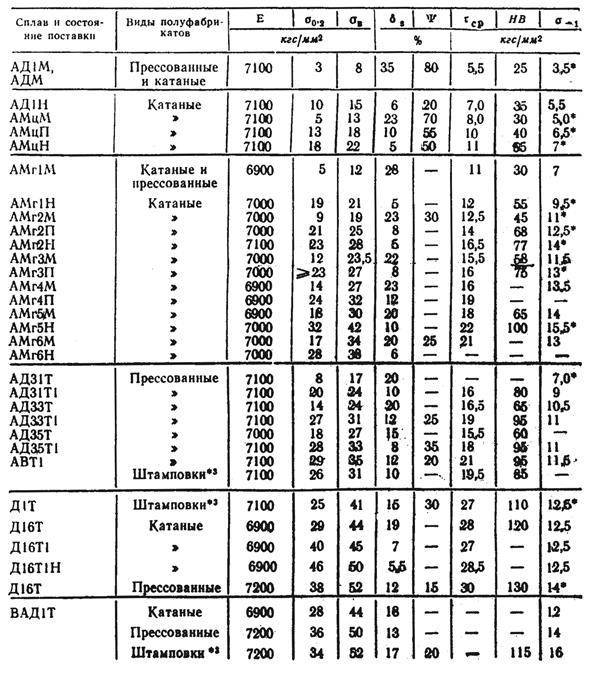

Д16т – один из самых востребованных дюралюминиевых сплавов в судостроительной, авиационной и космической промышленности. Главное его преимущество заключается в том, что получаемый из него металлопрокат обладает:

- стабильной структурой;

- высокими прочностными характеристиками;

- в 3 раза более легким весом, чем стальные изделия;

- повышенным сопротивлением микроскопической деформации в процессе эксплуатации;

- хорошей механической обрабатываемостью на токарных и фрезеровочных станках, уступая лишь некоторым другим алюминиевым сплавам.

В связи с этим, изделия не требует дополнительной термообработки и позволяет избежать такой распространенной проблемы, как уменьшение размеров заготовок после естественной или искусственной закалки, которая характерна для изделий, выполненных из сплава Д16.

Сплав д16т: расшифровка марки

Химический состав дюралюминия Д16Т строго регламентируется ГОСТом 4784-97 и расшифровывается следующим образом:

- Д – дюралюминий;

- 16 – номер сплава в серии;

- Т – закаленный и естественно состаренный.

Дюралюминий Д16Т относится к алюминиевым сплавам системы Al-Сu-Mg, легируемым марганцем. Большую его часть составляет алюминий – до 94,7%, остальное приходится на медь, магний и другие примеси. Марганец увеличивает коррозийную стойкость сплава и улучшения его механические свойства, хотя и не образует с алюминием общих упрочняющих фаз, а лишь дисперсные частицы состава Al12Mn2Cu.

Негативно на характеристики д16т влияют включения железа, которое не растворяется в алюминии. Феррум кристаллизуется в дюралюминиевом сплаве в виде грубых пластин, существенно снижая его прочностные и пластичные параметры.

Кроме того, примеси железа связывают медь, в результате чего уменьшается прочность сплава, достигающих максимальных значений после естественного старения.

На западе существует аналог сплава Д16Т, плотность которого также равна 2,78 г/ кв. см., но маркируемого по-другому – 2024 т3511.

Термообработка сплава д16т

Дюралюминий Д16Т подвергается дополнительной обработке для улучшения его эксплуатационных качеств:

- В первую очередь проводится температурная закалка при 495-505 градусах. При более высоких температурах происходит пережог алюминия, приводящий к резкому снижению качественных характеристик сплава.

- Во-вторых, дюралюминий закаливается в холодной воде, причем большое влияние имеет температура охлаждающей воды. Самый оптимальный диапазон, при котором сплав достигает максимального сопротивления к межкристаллитной коррозии и питингу – 250-350 градусов.

- И в последнюю очередь дюралюминиевый сплав Д16Т подвергается естественному старению, которое проводится при комнатной температуре в течение 4-5 дней.

В результате после закалки и старения материал приобретает твердость, равную 125-130 НВ, которая является максимальной среди всех известных дюралюминов.

Сферы применения проката Д16Т

Ввиду высокой прочности, твердости и легкости, сплав Д16Т используется для изготовления различного металлопроката. Он востребован в различных промышленных областях:

- в конструкциях самолетов и судов и космических аппаратов;

- для изготовления деталей для машин и станков;

- для производства обшивки и лонжеронов автомобилей, самолетов, вертолетов;

- для изготовления дорожных знаков и уличных табличек.

Незаменимы трубы Д16Т при производстве нефтяного сортамента. Эксплуатационные колонны, собранные них способны обеспечить бесперебойную эксплуатацию скважины в течение 8 лет.

В отличие от стального трубного проката, дюралюминиевые трубы пластичны, легки в транспортировке, прочны и имеют гладкую поверхность.

Единственный минус труб Д16Т – склонность к коррозии при длительных нагревах, в агрессивной кислой или газовой среде.

Однако, данная проблема успешно решается с помощью неорганических ингибиторов, которые создают на поверхности труб толстую оксидную пленку и снижают их чувствительность к межкристаллитному разрушению.

У нас вы можете купить:

- Алюминиевые листы Д16АТ

- Алюминиевые плиты Д16Т

- Алюминиевые прутки Д16Т

Нормативная база

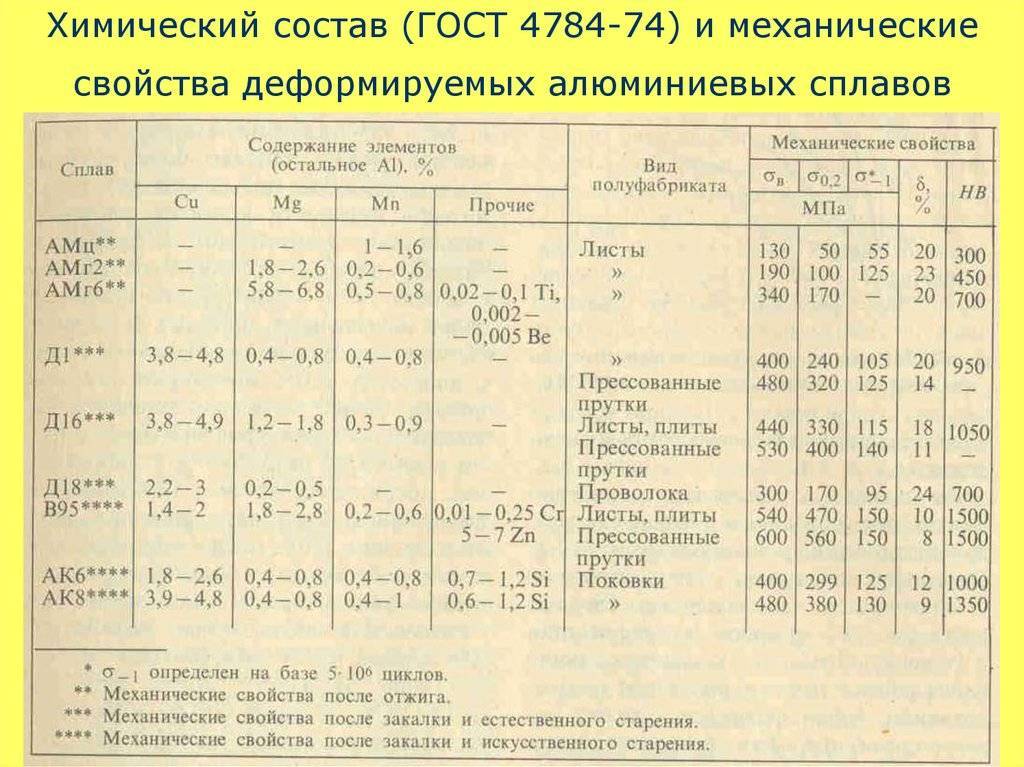

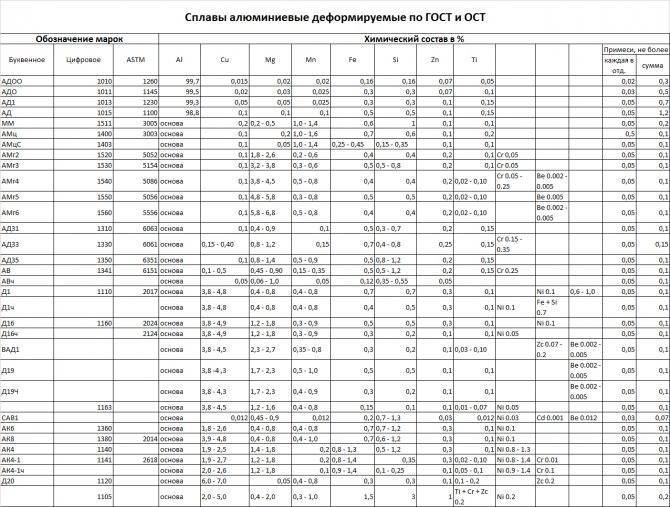

В нашей стране существует несколько ГОСТ, которые нормируют требования к алюминию и его сплавов. Один из них — это ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки (с Изменениями N 1, 2, 3, с Поправками). Он распространяется на алюминий и сплавы из него, которые предназначены для получения полуфабрикатов различного типа и форм.

В частности, ГОСТ определяет соотношение алюминия и остальных компонентов. В этом же документе указаны требования.

Кстати, в этом же документе можно найти и наименование иностранных аналогов, например,

Д16 можно заменить на AlCu4Mg1, а Д16ч на сплав 2124.

В документах, которые предоставляет производитель, в обязательном порядке должны быть указаны не только марка готовой продукции но и ее химический состав.