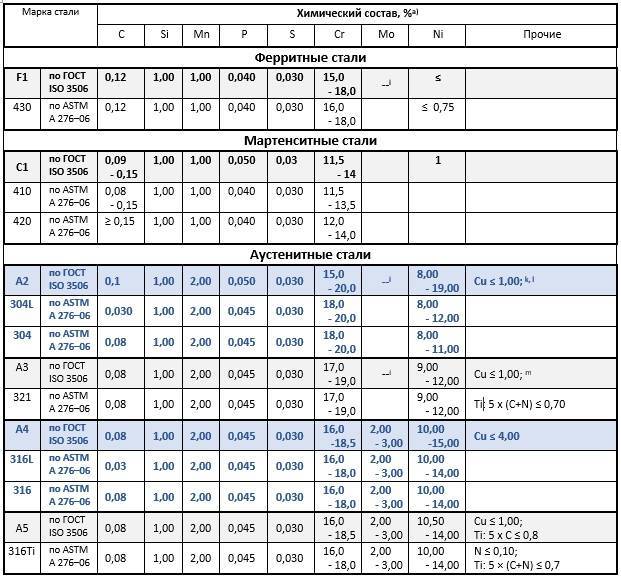

Аналоги

Жаропрочная сталь 14Х17Н2 имеет несколько аналогов российского и зарубежного производства:

- японская SUS431;

- американская AISI 431;

- английская 431S29;

- французская Z15CN16-02;

- немецкие X20CrNi72 и X22CrNi17;

- российская 20Х17Н2.

Марка стали — 14Х17Н2

Стандарт — ГОСТ 5632

Сталь 14Х17Н2 содержит углерода в среднем 0,14%, Х17 — указывает содержание хрома в стали примерно 17%, Н2 — указывает содержание никеля в стали около 2%. Сталь легированная, коррозионно-стойкая, жаропрочная.

Нержавеющая сталь 14Х17Н2 применяется для изготовления деталей, работающих в агрессивных средах и при пониженных температурах в химической, авиационной и других отраслях промышленности. Наибольшей коррозионно-стойкостью обладает после закалки с высоким отпуском.

Из нержавеющей стали 14Х17Н2 изготовляют детали и узлы основного оборудования АЭС, рабочие лопатки, диски, валы, втулки, фланцы, крепеж, детали компрессорных машин и другие детали, работающие при температуре до 800°С.

| Массовая доля основных химических элементов, % | ||||

|---|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома | Ni — никеля |

| 0,11-0,17 | Не более 0,80 | Не более 0,80 | 16,00-18,00 | 1,50-2,50 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 720 | 830 | 700 | — |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1250, конца 900. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость | Трудносвариваемая. Способы сварки: ручная дуговая сварка, аргонодуговая сварка, контактная сварка. Сварные соединения в зоне термического влияния обладают пониженной коррозионной стойкостью, поэтому после сварки необходим отпуск при 680-700°С в течении 30-60 мин. |

| Обрабатываемость резанием | В закаленном и опущенном состоянии при HB 330: Kv твердый сплав = 0,6 Kv быстрорежущая сталь = 0,3 |

| Склонность к отпускной хрупкости | Склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 193 | — | — | 164 | — | 148 | 133 | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | — | — | — | — | — | — | — | — | — | — |

| Плотность ρn, кг/м 3 | 7750 | — | — | — | — | — | — | — | — | — |

| Коэффициент теплопроводности λ, Вт/(м*К) | 21 | 22 | 23 | 24 | 24 | 25 | 26 | 27 | 28 | 30 |

| Удельное электросопротивление ρ, нОм*м | 720 | 780 | 840 | 890 | 990 | 1040 | 1110 | 1130 | 1160 | 1170 |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*10 6 , K -1 | 9,8 | 10,6 | 11,8 | 11,0 | 11,1 | 11,3 | 11,0 | 10,7 | 11,4 | 11,5 |

| Удельная теплоемкость c, Дж/(кг*К) | 462 | — | — | — | — | — | — | — | — | — |

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Онлайн калькулятор для расчета режимов резания при точении.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Чтение чертежей

Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей.

Данная марка стали взаимозаменяема со сталью марки 20Х17Н2.

По классификации, данный материал относится к коррозионно — стойкой жаропрочной стали и применяется при работе в агрессивной среде с пониженными температурами.

Из стали 14Х17Н2 изготавливают различные детали для компрессорных машин и другие детали.

По технологическим свойствам, сталь 14Х17Н2 трудно свариваемая и является склонной к отпускной хрупкости.

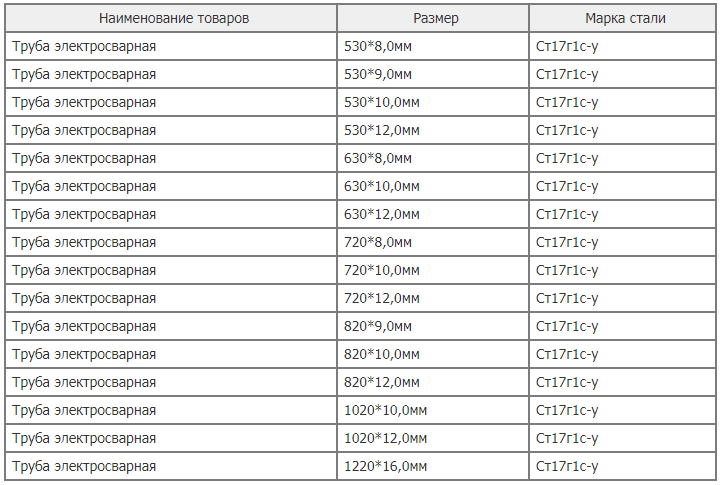

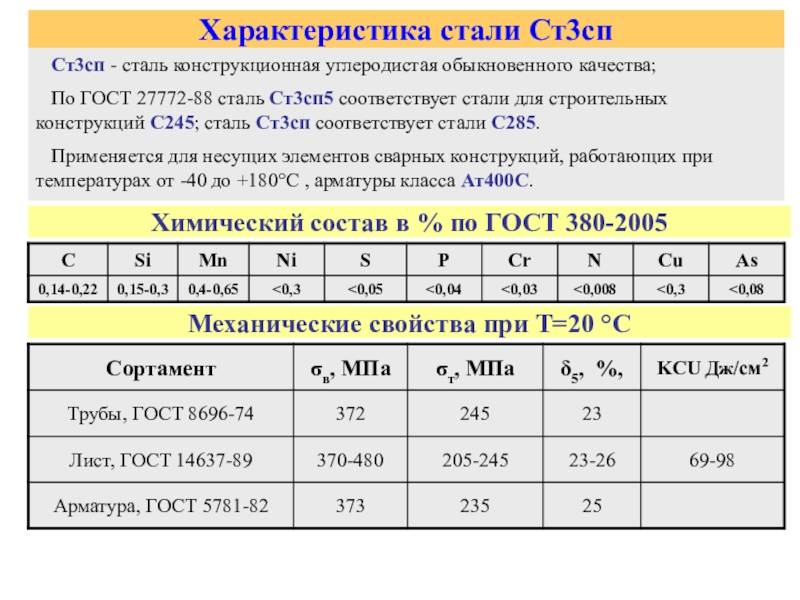

Сталь 17г1с у расшифровка что означает у

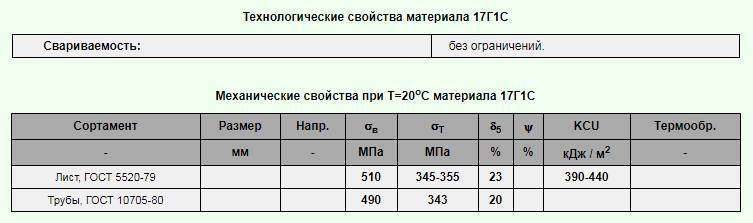

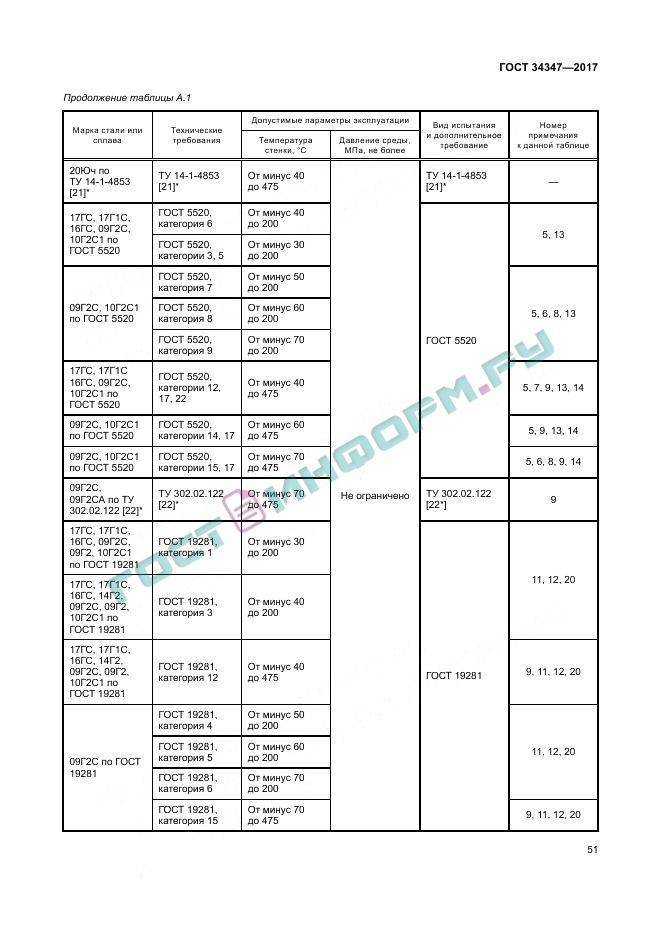

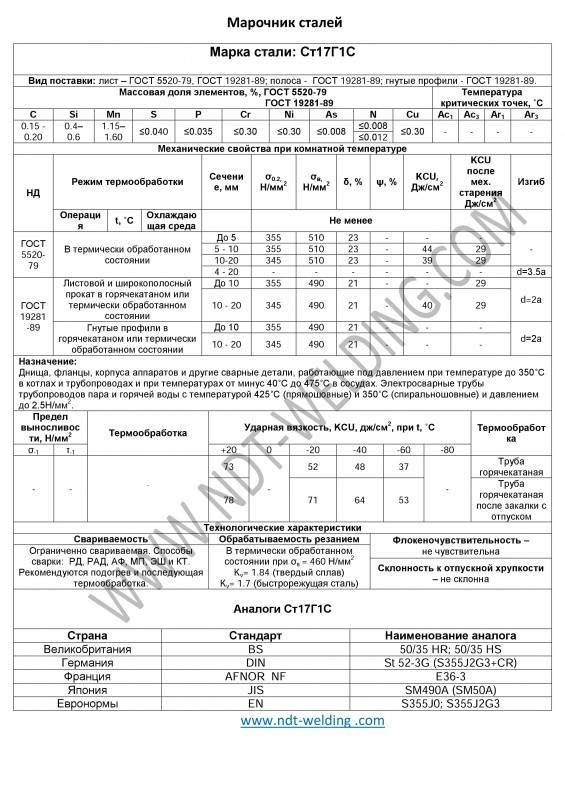

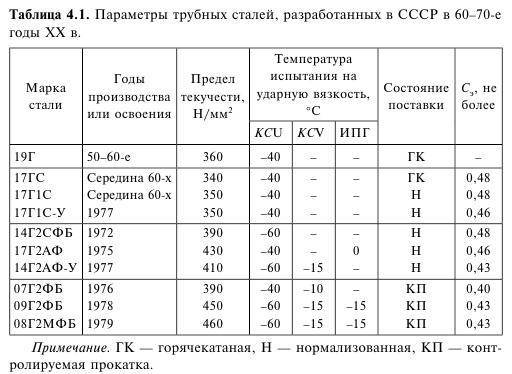

Стоит обратит внимание на физические характеристики стали 17Г1С. Они позволяют использовать материал при температуре от -40 до +475 градусов по Цельсию, а также при достаточно высоких показателях давления. Сама марка стали принадлежит к низколегированному классу конструкционного сплава и без ограничения по свариваемости

Сама марка стали принадлежит к низколегированному классу конструкционного сплава и без ограничения по свариваемости.

Благодаря своим характеристикам материал широко используется в строительстве, так как он легко сваривается и достаточно устойчив к механическим нагрузкам. Толщина некоторых видов фасонного проката достигает 60 см.

Примеры маркировки сталей различных видов

Определение марки стали и причисление сплава к определенному виду – это задача, которая не должна вызывать никаких проблем у специалиста. Не всегда под рукой есть таблица, в которой дается расшифровка названий марок, но разобраться с этим помогут примеры, которые приведены ниже.

Конструкционные стали, не содержащие легирующих элементов, обозначаются буквосочетанием «Ст». Цифры, стоящие следом, – это содержание углерода, исчисляемое в сотых долях процента. Несколько иначе маркируются низколегированные конструкционные стали. К примеру, в стали марки 09Г2С 0,09% углерода, а легирующие добавки (марганец, кремний и др.) содержатся в ней в пределах 2,5%. Очень похожие по своей маркировке 10ХСНД и 15ХСНД отличаются разным количеством углерода, а доля каждого легирующего элемента в них составляет не больше 1%. Именно поэтому после букв, обозначающих каждый легирующий элемент в таком сплаве, не стоит никаких цифр.

20Х, 30Х, 40Х и др. – так маркируются конструкционные легированные стали, преобладающим легирующим элементом в них является хром. Цифра в начале такой марки – это содержание углерода в рассматриваемом сплаве, исчисляемое в сотых долях процента. За буквенным обозначением каждого легирующего элемента может быть проставлена цифра, по которой и определяют его количественное содержание в сплаве. Если ее нет, то указанного элемента в стали содержится не больше 1,5%.

Маркировка тех сталей, которые входят в категорию быстрорежущих, начинается с буквы «Р», за которой идут цифры, указывающие на количественное содержание вольфрама. В остальном марки таких сплавов называются по стандартному принципу: буквы, обозначающие элемент, и, соответственно, цифры, отражающие его количественное содержание. В обозначении таких сталей не указывается хром, так как его стандартное содержание в них составляет около 4%, а также углерод, количество которого пропорционально содержанию ванадия. Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (З9, Р18, Р6М5Ф3 и др.).

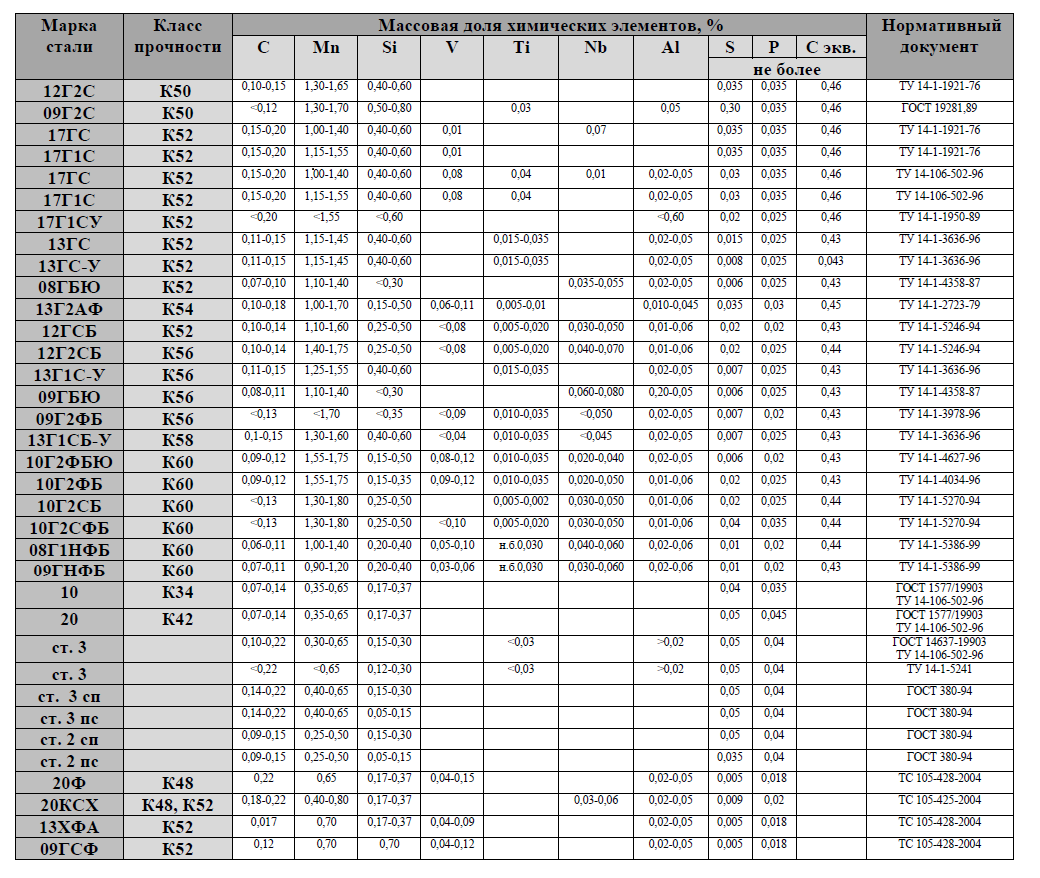

Химический состав и маркировка

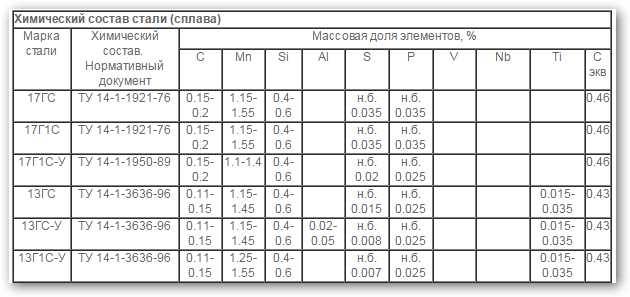

Состав химических элементов в сплаве определяется по ГОСТ 19282-73. Расшифровка маркировки стали 17Г1С обозначает среднее содержание углерода – 0,17%, магранца 1,1-1,5% и кремния менее 1,0%.

Кроме этого в химическом составе присутствуют:

- силициум,

- никель,

- медь,

- сера,

- фосфор

- и незначительное количество других веществ.

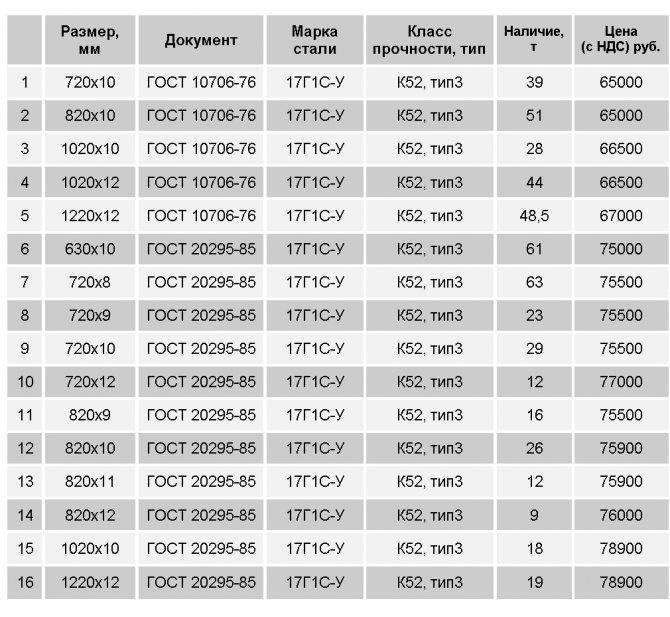

Содержание железа может достигать 96%. В том случае, если маркировка стали заканчивается буквой «У» -17Г1С-У, то сталь отличается повышенной прочностью и расшифровывается, как усиленная.

Государственный стандарт допускает модифицирование сплава путем добавления 0,03% кальция и 0,05% редкоземельных элементов. Для увеличения прочности возможно внесение в состав сплава 0,03% титана и не более 0,05% алюминия.

Стоимость

Цена на сталь определяется видом металлопроката, который из нее изготовлен. Кроме этого учитывается удаленность региона и расходы на доставку материалов. Отгрузка проката производится на вес и средняя стоимость листовых изделий в центральных регионах составляет 52000-56000 руб/тн. При больших оптовых заказах можно оговорить вопрос предоставления скидок на покупаемую сталь.

Трубы, уголок, круг, швеллер и другие готовые изделия стоят дороже листового металла. Самые дорогие изделия из 17Г1С это готовые фланцы, отводы, переходы и другие фасонные элементы трубопроводов.

Аналоги стали 17Г1С

Среди марок, производимых за рубежом и аналогичным по характеристикам сплаву 17Г1С, следует назвать:

- Германия, Франция, Англия S355 и P355;

- Швеция 2132-2134;

- Австрия St52F;

- Япония SM490 и SM520;

- Китай 16MN и HP345;

- Южная Корея STKM16;

- Польша 16G и 18G.

Маркировка по стандартам Евросоюза определяет подобные материалы, как Fe52, S235 и S355. При покупке стали зарубежных аналогов следует учитывать более высокую стоимость материалов, связанную с таможенными сборами и транспортировкой. Кроме того приведенные выше марки только аналогичны 17Г1С и не имеют абсолютно точного соответствия по химическому составу.

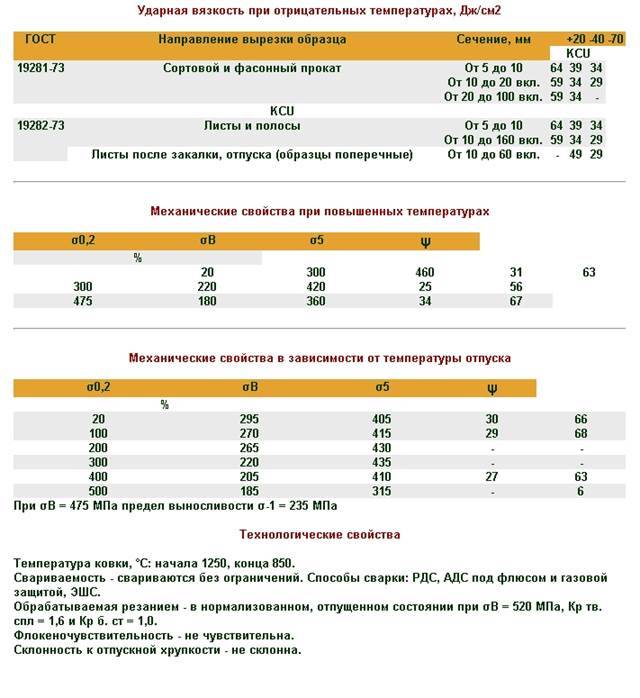

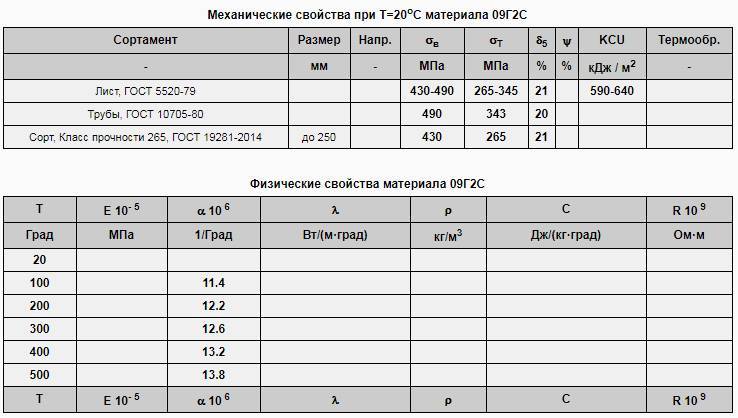

Механические свойства

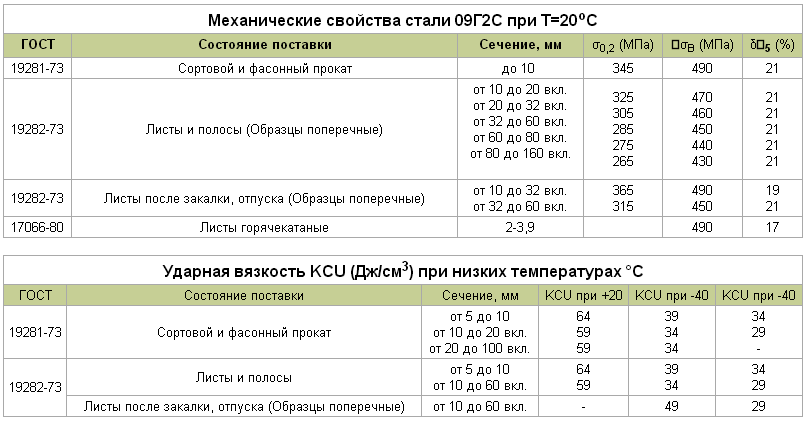

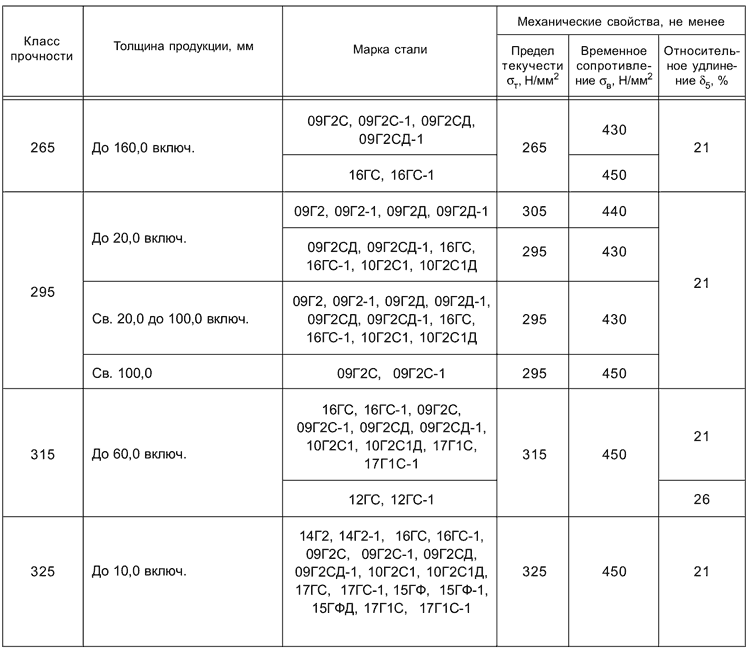

Механические свойства стали 09Г2С описывают следующие характеристики для сортового и фасонного проката сечением до 10 мм:

| Вид механических характеристик | Температура апробирования, ºС | Значение | |

| Временное сопротивление | Ϭ0,2, МПа | +20 (комнатная) | 345 |

| Предел прочности | ϬВ, МПа | 490 | |

| Удлинение | δ5, % | 21 | |

| Ударная вязкость | КСU | 64 | |

| КСU-40 | -40 | 39 | |

| КСU-60 | -60 | 34 |

Стоит не забывать, что этот механический показатель напрямую зависит от химического набора соответствующих компонентов, и присутствие в большем процентном содержании какого-либо элемента может сыграть ключевую роль при формировании показателей прочности при обработке этой стали.

Механические свойства стали 09Г2С

В зависимости от класса прочности, изменяется и такой показатель механических характеристик, как твёрдость. Зависимость этих двух показателей прямая: чем выше категория прочности материала, тем выше и значение твёрдости. Обычно твёрдость низколегированных сплавов измеряется по методу Бринелля, и показатель твёрдости обозначается в единицах НВW, но в зависимости от требований, предъявляемых к изделию, и месту контроля (основной материал или материал сварного шва), может изменяться и метод измерения твёрдости. В таком случае, твердость материала может быть выражена в единицах по шкале Роквелла, Виккерса и т.д.

Режим термообработки стали назначается согласно критическим точкам:

| Критическая точка | Ас1 | Ас3 | Аr3 | Аr1 |

| ºС | 725 | 860 | 780 | 625 |

В зависимости от требуемых показателей механических свойств, назначается режим термической обработки. Нормализация и закалка стали 09Г2С проходит при высокотемпературном нагреве от 930 до 950 ºС. Зависимость мехсвойств от температурного режима отпуска приведена ниже:

| Температура отпуска, °С | Предел текучести, δ0,2, Па | Предел прочности, δВ, Па | Удлинение, δ5, % | Относительное сужение, ψ, % |

| 20 | 295×106 | 405×106 | 30 | 66 |

| 100 | 270×106 | 415×106 | 29 | 68 |

| 200 | 265×106 | 430×106 | — | — |

| 300 | 220×106 | 435×106 | — | — |

| 400 | 205×106 | 410×106 | 27 | 63 |

| 500 | 185×106 | 315×106 | — | 63 |

Как следует из таблицы, чем выше температурный режим сопутствующего отпуска, тем ниже у сплава сопротивление разрыву.

Термическая обработка способствует образованию сплава с двухфазной структурой, дисперсность зерна которого и определяет основные показатели механических свойств материала.

09Г2С — область применения

Изделия из стали 09Г2С применяют для производства конструкций различного назначения. Этому способствует высокая прочность что позволяет использовать более тонкие компоненты конструкций. То есть, там, где толщина материала из обыкновенной стали составляет 5 мм, то из низколегированной, она будет в 1,5 — 2 раза меньше, и при этом надо помнить, то, что стоимость этих разных сталей примерно одинакова.

Характеристики, присущие сплаву 09Г2С, позволяют применять ее при изготовлении деталей и узлов, которые будут работать в температурном диапазоне от -70 до +450 градусов Цельсия. Свариваемость, которая в сравнении с другими сталями, существенно выше, позволяет создавать сложные инженерно-технические конструкции эксплуатируемые в судо- и машиностроении, на железнодорожном транспорте. После проведения определенных видов термической обработки, эту сталь применяют для производства трубопроводной арматуры. Кстати, возможность работы этой стали при температуре в -70 градусов, позволила использовать трубы из этого материала для транспортировки углеводородов на севере нашей страны.

Эта сталь, обладающая высокой способностью к свариванию и отменными механическими параметрами, идеально подходит для производства фасонных изделий, например, балки или швеллера. Кроме того, из этой стали производят комплектующие для станкостроения, транспорта, строительной и химической отрасли.

В строительстве широко используют квадратную трубу, выполненную из стали 09Г2С. Из нее производят различные ограждения, в том числе декоративные, возводят рекламные конструкции, малые архитектурные формы. Важную роль этот материал играет и в производстве котельного оборудования, большая часть, которого, произведена именно из него.

Следует отметить, что использование конструкций из стали 09Г2С позволяет функционировать объектам городского хозяйства, транспортным системам, производственным комплексам, расположенным в регионах с суровым северным климатом. Например, широким спросом пользуется такая продукция как фланцы. Опыт показывает, что сталь 09Г2С является оптимальным материалом для их производства. Дело в том, что они могут быть использованы как в помещении, так и при работе в различных температурах, в том числе и низких.

Широкую применяемость стали 09Г2С и ее аналогов, объясняется не только исключительными технологическими свойствами, но, с точки зрения снижения затрат, на производство конкретных изделий. В самом деле, конструкции, сваренные из этого материала проще обрабатываются, имеют меньшую массу и обладают хорошими параметрами по прочности и износостойкости.

Номенклатура продукции из стали 09Г2С

На металлургических предприятиях нашей страны производят следующий прокат:

- 19281-73 Сортовой и фасонный прокат;

- 19282-73 Листы и полосы.

То есть на рынке металлургической продукции потребители могут приобрести швеллер, уголок, лист и пр. Можно смело говорить, что такая ширина номенклатуры обеспечена именно свойствами и, конечно, ценой этого материала.

Для сравнения, можно сказать, что в среднем цена горячекатанного листа из стали 09Г2С составляет 43 000 рублей за тонну, в то время, как лист обычной стали стоит примерно 41 000 — 43 000. Но, свойства описываемого материала, перекрывают все затраты, связанные с его приобретением и обработкой.

Аналоги и соответствие отечественных и зарубежных марок стали – трубы, фланцы, трубопроводная арматура, теплообменники, насосы, пищевка, прочее СНГ – ГОСТ, США – AISI, ASTM, ASME; Германия – DIN, Китай – GB

Поясняются некоторые редкие в российских реалиях марки.

| СНГ сталь по ГОСТ | США сталь по AISI, ASTM, ASME | Германия сталь по DIN | Китай сталь по GB |

| ст.03Х17Н14М3 | 316L SA-240TP316L | X2CrNiMo18-14-3 | 00Cr17Ni14Mo2 00Cr17Ni14Mo3 |

| ст.03X18H11 | 304 L SA-240TP304L | X2 Cr Ni 19 11 GX2 Cr Ni 19-11 | – |

| ст.03ХН28МДТ ст.06Х28МДТ | – | X3NiCrCuMoTi2730 | – |

| ст.06X18H11 | 305 3008 | X4CrNi18-12 | – |

| ст.07Х16Н6 | 301 A 167 301 A 240 301 A 666 301 | X12CrNi17-7 X10CrNi18-8 | – |

| ст.08кп | A 622 | St 50-2 | – |

| ст.08X13 | 403 409 410 S 429 SA-240 TP 410S | Х6 Cr 13 X7 Cr 14 | – |

| ст.08Х17Н13М2Т ст.10X17H13M2T | 316 Ti A 167 316Ti A 213 F316H A 240 316Ti A 368 316Ti SA-240 TP 316Ti SA-479 316Ti | X6CrNiMoTi 12 122 X 10 CrNiMoTi 18-12 | 0Cr18Ni12Mo3Ti 1Cr18Ni12Mo3Ti |

| СНГ сталь по ГОСТ | США сталь по AISI, ASTM, ASME | Германия сталь по DIN | Китай сталь по GB |

| ст.08Х17Т | 430Ti 439 | X 6 CrTi 17 X3CrTi17 | – |

| ст.08X18H10 | 304 304 H SA-240 TP 304 | X5 Cr Ni 18 10 | – |

| ст.08Х18Н12Б | 347 A 167 347 A 240 347 A 313 347 A 580 347 | X 6 CrNiNb 18 10 X6CrNiNb18-10 | 0Cr18Ni11Nb 1Cr18Ni11Nb 1Cr19Ni11Nb |

| ст.08ЮА | A 620 | DC 04 DC04+ZE Fe P04 / St 14 St 14 St 4 | – |

| ст.09Г2С | A 516-55 A 516-60 A 516-65 A 561 Gr70 | – | – |

| ст.09Х17Н7Ю | – | X 7 CrNiAl 17 7 X7CrNiAl17-7 | 0Cr17Ni7Al |

| ст.10 | C1010 A 108 1010 A 29 M1010 A 510 1010 A 575 M1010 SA-29 M1010 | C 10 C10E Ck 10 | 10 |

| ст.10Х13СЮ | A 268 TP405 | X10CrAl13 X10CrAlSi13 | – |

| ст.10X23H18 ст.20X23H18 | SA-240 TP 310S | – | – |

| ст.12К | A 201 Gr AFx | ASt 35 | – |

| ст.12X13 ст.15X13Л | 410 430 A 183 F6 A 193 B6 A 479 410 | X 10 Cr 13 X12 Cr13 GX 12 Cr 12 | – |

| ст.12Х17 | 430 A 182 F 430 A 240 430 SA-182 Grade F 430 SA-240 Type 430 | X6Cr17 | 1Cr15 1Cr17 ML1Cr17 |

| СНГ сталь по ГОСТ | США сталь по AISI, ASTM, ASME | Германия сталь по DIN | Китай сталь по GB |

| ст.12X18H10T ст.06Х18Н10Т ст.08X18H10T ст.09Х18Н10Т | 321 A 213 TP321H SA-240 TP 321 | X6 Cr Ni Ti 18 10 X10 Cr Ni Ti 189 | – |

| ст.12XM | A 182 grade F12 A213 Grade T12 A 335 Grade P12 A 387A,B,C | 13CrMo-44 | – |

| ст.12X2M | A 182 Grade F22 A335 Grade P22 387 Grade D | 10CrMo910 | – |

| ст.12Х1МФ | – | 14MoV63 | – |

| ст.14Г2 | A414 Gr F,G A 515 Gr70 A516 Gr70 | 17 Mn4 | – |

| ст.15 | C1015 A 108 1015 A 512 1015 A 576 1015 | C15 C15E Ck 15 | 15 H15A ZG200-400 (ZG 15) |

| ст.15кп | A 621 FS Type A A 621 FS Type B | DD 11 (StW 22) | – |

| ст.15пс | A 29 1015 | QSt 38-3 | ML15 |

| ст.15Н2М ст.15HM | 4615 | – | – |

| ст.15Х | – | 15Cr3 | – |

| ст.15X5M | A 182 Grade F5 A 193 Grade B5 | – | – |

| ст.15X25T ст.15X28 | A 268 TP446 | 10CrAl24 | – |

| ст.15XФ | 6117 | – | – |

| ст.15ХМ | A 182 grade F12 A213 Grade T12 A 335 Grade P12 | 13CrMo-44 | – |

| ст.16К | A 414 Grade E | H II St42-2 C22N ASt41 P 265 GH | – |

| СНГ сталь по ГОСТ | США сталь по AISI, ASTM, ASME | Германия сталь по DIN | Китай сталь по GB |

| Ст2сп | A 53 GrA | St35 | Q215B |

| Ст3сп | A 53 GrB | ||

| ст.17ГС | – | S355J2G3 / Fe 510 D1 St 52-3 St 52-3 / S355J2G3 St 52-3 G | 16Mn |

| ст.18ХГ | SA-29 Grade 5115 | 16 MnCr 5 | 15CrMn 20CrMn |

| ст.20 | C1020 A 105 Gr1 A 106 GrA,B A 659 CS Type 1020 A 794 CS Type 1020 | C 22 C 22N C 22.3 Ck 22 St35.8 St45.8 | – |

| ст.20К | A 283-C A 285-A,B,c A 414 Grade E A 515-5 A 515-60 A 515-70 | H II P 265 GH | – |

| ст.20пс | A 29 1020 | – | ML20 |

| ст.20H2M ст.20HM | 4621 | – | – |

| ст.20X | 5120 | – | – |

| ст.20ХФ | 6120 | 22CrV4 | – |

| ст.20Х13 | 420 A 276 420 A 580 420 | X 20 Cr 13 | 2Cr13 |

| ст.20Х17Н2 | 431 A 493 431 A 580 431 SA-479 Type 431 | X17CrNi16-2 X17CrNi16-2 (X 20 CrNi 17 2) | 1Cr17Ni2 ML1Cr17Ni2 |

| ст.20Х25Н20С2 | 310 314 | X15CrNiSi25-20 X15CrNiSi25-21 | 2Cr25Ni20 |

| ст.20ХМ | 4130 SA-29 Grade 4130 | 25 CrMo 4 GS-25 CrMo 4 | ML30CrMo ML30CrMoA |

| ст.20XH | 3120 | – | – |

| СНГ сталь по ГОСТ | США сталь по AISI, ASTM, ASME | Германия сталь по DIN | Китай сталь по GB |

| ст.22K | 1022 1518 | 20Mn5 | – |

| ст.25 | C1025 | – | – |

| ст.25Г | 1025 A 108 1025 A 510 1025 A 512 1025 A 513 1025 A 576 1025 | GS-Ck 25 | 25 25Z ZG230-450 (ZG 25) |

| ст.25X1МФ | A 193 B14 A 540 B21 | 24CrMoV55 | – |

| ст.30 | C1030 A 29 1030 SA-29 1030 | – | ML25Mn ML30 |

| ст.30X | 5130 | – | – |

| ст.30XM | 4130 A 302 Gr B A 304 | 25CrMo4 | – |

| ст.30Х13 | 420F | X30Cr13 | 3Cr13 |

| ст.30ХМ | – | 34 CrMo 4 GS-34 CrMo 4 | 35CrMo |

| ст.30Г2 | – | 36 Mn 5 | – |

| ст.35 | C1035 C1034 A 107 | C 35 Ck 35 | – |

| ст.35X | 5132 | 34Cr4 | – |

| ст.35XM | – | 34CrMo4 | – |

| ст.40 | 1040 | C40 Ck40 | – |

| ст.40X | 5140 | 41 Cr 4 | – |

| ст.40Х13 | – | X38Cr13 X39Cr13 X46Cr13 | – |

| ст.40Х2Н2МА | 4340 SA-29 Grade 4340 | 40 NiCrMo 6 | 40CrNiMoA ML40CrNiMoA |

| ст.40XH | 3135 3140 | 40Ni Cr 6 | – |

| ст.40ХН2МА | 9840 | 36 CrNiMo 4 | – |

| СНГ сталь по ГОСТ | США сталь по AISI, ASTM, ASME | Германия сталь по DIN | Китай сталь по GB |

| ст.45 | 1045 A 107 A 29 1044 SA-29 1044 | C 45 Ck 45 Cq 45 | ML45 |

| ст.45Г | 1045 A 108 1045 A 29 1045 A 311 1045 A 576 1045 SA-29 1045 SA-311 1045 | C45E Ck 45 GS-Ck 45 | 45 ZG310-570 (ZG 45) |

| ст.45X | 5145 | – | – |

| ст.50 | С1050 A 108 1050 A 29 1050 A 311 1050 A 510 1050 A 576 1050 SA-29 1050 SA-311 1050 | C 50 E Ck 50 | 50 |

| ст.50X | 5147 | – | – |

| ст.55 | С1055 A 29 1055 A 576 1055 SA-29 1055 | C 55 Ck 53 | – |

| ст.60 ст.60Г | C1060 A 29 1060 A 576 1060 SA-29 1060 | C 60 | – |

| Ст0 Ст1кп | A 283 Grade A | S185 / Fe 310-0 St 33 | Q195 Q195-F Q195-Z Q195-b |

| Ст2пс Ст2сп | A53 Gr A A192 Gr A | St 35 | Q215B Q215B-F Q215B-Z Q215B-b |

| Ст3кп | A 107 A 283 Grade C SA-283 C | USt 37-2 USt 37-2 G RSt37-2 | A3 Q235A Q235A-F Q235A-Z Q235A-b |

| Ст3сп | A 414 Grade A A 570 Grade 36 | S235J2G3 / Fe 360 D1 St 37-3 St 37-3 G UZSt 37-2 | – |

| Ст5сп | A 570 Grade 50 | St 50-2 | – |

| Ст6пс Ст6сп | A 572 Grade 65 | E335 / Fe 590-2 St 60-2 St 60-2 G | – |

| СНГ сталь по ГОСТ | США сталь по AISI, ASTM, ASME | Германия сталь по DIN | Китай сталь по GB |

Обработка

Относительно малое содержание углерода в данном металле дает возможность применять различные сварные технологии. Причем они могут использовать как с предварительным разогревом, так и без него.

Заготовки со значительной толщиной обрабатываются посредством многослойной сварки. Чтобы провести механическую обработку, чаще всего используется специальное оборудование, в том числе фрезерные установки, токарные аппараты, сверловка, пескоструйный агрегат.

В процессе таких обработок на специальном оборудовании прочность и пластичность металла не будут изменяться. При помощи нагрева и последующего резкого охлаждения проводится закаливание, отпуск, отжиг.

Предварительный нагрев такой стали не потребует слишком много времени. Закалка заготовок позволит значительно повысить прочность, твердость материала. Отпуск устранит напряжение внутри, увеличит эксплуатационный срок металлических изделий.

Термический отжиг придаст изделиям максимально равномерный кристаллический состав, иногда эта процедура проводится для уменьшения пластичности.

Сталь данной марки отлично поддается сварке. Причем она может проходить без подогрева. Кроме того, после такой процедуры не нужно будет дополнительно нагревать металлические заготовки. Электродами для выполнения работ могут стать Э42А, Э50А.

Иногда заготовки перед сваркой все же нагревают до температуры в 120 градусов. Далее разделку кромок выполняют при толщине материала не более 5 миллиметров. Но даже без этого можно будет качественно варить изделия с толщиной до 40 миллиметров.

Иногда применяется полуавтоматическая сварка. Ее выполняют при токе в 200-230 ампер, давление при этом должно достигать 2-2,2 атмосферы. Сразу после этого проводится охлаждение при обычных условиях, что обеспечивает максимальную надежность соединения.

Чтобы избежать появления закалочной структуры, нужно выполнять отпуск при температурном режиме в 600-650 градусов. Затем заготовки отправляют в специальное печное оборудование, там они остывают. Медленное и равномерное остывание позволяет избежать коробления. Если сечение изделия составляет менее 36 мм, то тогда отпуск можно и не производить.

Термообработка заготовок может выполняться как в специальных печах, так и на механических станках. В процессе станочной обработки применяются резка, правка и прочие операции. Все это позволяет придавать металлу необходимую форму.

Производство

При изготовлении, скажем, трубных изделий, в обязательном порядке заготовку приходится разогревать до требуемой температуры, а затем выполнять ее резку. Подготовленный фрагмент болванки нагревают, после чего выполняется его прошивка при помощи двухвалкового стана с осевой подачей. В итоге удается создать трубу, характеризующуюся наличием примерных внешних и внутренних размеров.

После этого уже настает пора для выполнения непрерывной обкатки между валками стана. Созданная труба отличается наличием идеально ровной поверхности. Закончив операцию калибровки, заготовка подвергается обработки в целях ее очистки от торцевых неровностей. Дождавшись ее полного охлаждения, трубу помещают на правильный стан, где выполняется ее правка. Благодаря этому циклу поперечное сечение, имеющее на овальную форму, приобретает необходимые характеристики.

Стоит заметить, что вне зависимости от профиля изготавливаемого проката плотность используемой стали должна иметь показатель 7850 кг/м3. За счет использования редукционного стана трубе удается придать необходимый диаметр, после чего ее подвергают электромагнитному и ультразвуковому контролю, который призван выявить признаки внутренних дефектов и замерить толщину стенки.

Механические свойства стали 14Х17Н2

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 |

| Пруток. Отжиг при 760-780°С, 2 часа, охлаждение с печью. Закалка при 950-975°С, 1 час, масло. Отпуск при 600 °С, 3-6 часов При 20 °С НВ 269-302 | |||||

| 20 | 680 – 710 | 860 – 880 | 19 – 22 | 60 – 63 | 118 – 147 |

| 300 | 620 – 640 | 720 | 16 | 65 – 67 | – |

| 400 | 580 – 590 | 670 – 680 | 14 – 15 | 63 – 64 | – |

| 500 | 510 | 550 – 570 | 17 – 18 | 68 – 70 | – |

| 550 | 430 | 460 | 20 | 81 | – |

| Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями при 200-230°С и при 140-180°С. Закалка при 960-980°С, масло. Отпуск при 640-670°С. (Образцы тангенциальные). При 20°С НВ 285 | |||||

| 20 | 630 – 690 | 870 – 890 | 16 | 52 – 55 | 90 – 101 |

| 200 | 630 – 650 | 780 | 12 – 15 | 47 – 53 | 93 – 108 |

| 300 | 610 – 630 | 730 – 760 | 11 – 13 | 50 – 53 | 108 – 132 |

| 400 | 600 – 630 | 730 – 750 | 11 – 12 | 45 | 98 – 117 |

| 500 | 500 – 540 | 560 – 610 | 15 | 54 – 56 | 108 – 122 |

| 600 | 280 – 310 | 330 – 340 | 28 – 30 | 83 – 84 | 127 |

| Деформированное состояние. Скорость деформирования 2,5 мм/мин | |||||

| 700 | – | 215 | 58 | 90 | – |

| 800 | – | 145 | 70 | 92 | – |

| 900 | – | 98 | 75 | 88 | – |

| 1000 | – | 59 | 80 | 90 | – |

| 1100 | – | 29 | 80 | 90 | – |

| 1200 | – | 20 | 80 | 88 | – |

| 1250 | – | 20 | 68 | 80 | – |

Ударная вязкость из стали, KCU, Дж/см2

| Лист толщиной 10 мм в состоянии поставки. Образцы | Т= +20 °С | Т= -20 °С | Т= -40 °С | Т= -60 °С |

| Поперечные | 56 | 51 | 49 | 47 |

| Продольные | 71 | 53 | 53 | 52 |

Коррозийная стойкость стали

| Среда | Температура, °С | Длительность испытания, часы | Глубина коррозии, мм/год |

| Вода дистиллированная | 900 | 50 | 0,08 |

| Пар – воздух | 1000 | 100 | 0,005 |

Жаростойкость стали

| Среда | Температура, ºС | Глубина, мм/год | Группа стойкости или балл |

| Воздух | 650 | 0,904 | Пониженно – стойкая |

| Воздух | 750 | 2,010 | Малостойкая |

Механические свойства стали в зависимости от температуры отпуска

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж/см2 | Твердость, НВ |

| Пруток. Отжиг при 760-780°С, 2 ч, охлаждение с печью. Закалка при 950-975°С, 1 час, масло | ||||||

| 300 | 930 – 950 | 1260 – 1280 | 16 | 59 – 61 | 78 – 95 | 400 – 444 |

| 400 | 980 – 1050 | 1290 – 1330 | 16 – 17 | 60 – 62 | 61 – 68 | 388 – 444 |

| 500 | 970 – 1000 | 1110 – 1200 | 14 – 15 | 60 | 54 – 98 | 363 – 388 |

Механические свойства при испытаниях на длительную прочность

| Температура испытания, °С | Предел ползучести, МПа | Скорость ползучести %/час | Предел длительной прочности, МПа, | Длительность испытания, часы |

| 400 | – | – | 608 – 686 | 1000 |

| – | – | – | 588 – 666 | 2000 |

| 450 | 274 | 2/100 | 617 | 200 |

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Поковки. Закалка при 1000-1030 °С, масло. Двойной отпуск при 665-675 °С, печь или воздух | До 100 | 540 | 690 | 15 | 40 | 59 | 228 – 269 |

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Прутки. Закалка при 975-1040 °С, масло. Отпуск при 275-350 °С, воздух | 60 | 835 | 1080 | 10 | 30 | 49 | – |

| Закалка при 1000-1030 °С, масло. Отпуск при 620-660 °С, воздух | 60 | 635 | 835 | 16 | 55 | 75 | – |

ГОСТ 7350-77

| Термообработка | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость, KCU, Дж / см2 | Твердость, НВ |

| Листы горячекатаные или холоднокатаные. Закалка при 960-1050 °С, вода или воздух. Отпуск при 275-350 °С, воздух (образцы поперечные) | Образцы | 882 | 1078 | 10 | – | – | – |

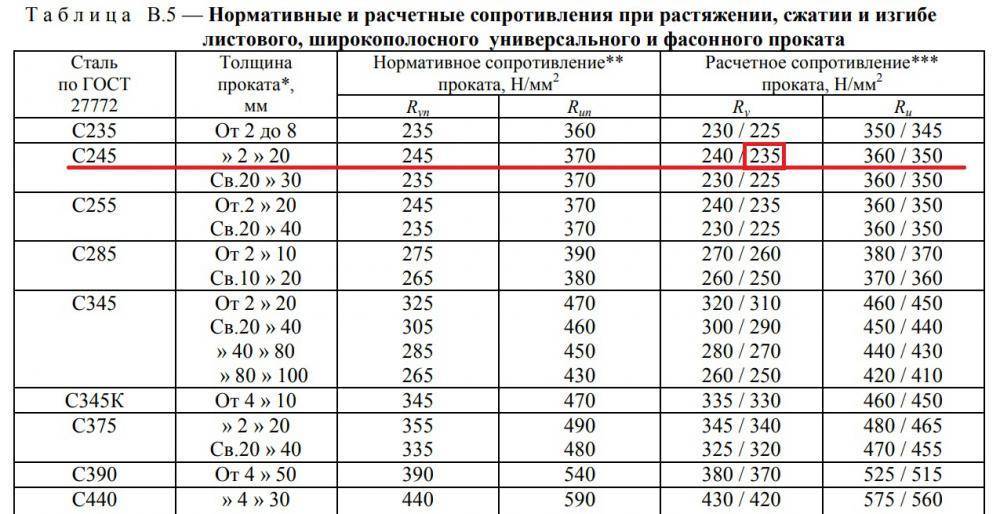

Сталь S355

Ст. S 355 – европейское наименование низколегированной конструкционной стали для сварных конструкций, соответствующей нормам Евросоюза EN 10025-2. В наименовании стали S355 буква «S» указывает на конструкционную марку стали, а число «355» — на показатель предела текучести. Аналогом ст.

S 355 в нашей стране считается ст. 17ГС. Хорошими заменителями рассматриваемой низколегированной конструкционной стали являются сплавы 16ГС, 16Г2СФ, 17Г1С.

Кроме этого, эту марку стали в некоторых случаях можно заменить сплавами 09Г2С, S235, 3пс, 12Г2С, 10ХСНД, 10ХНДП, С590, 09Г2СД, 10Г2С1Д, С345, S390, S355 К, S355 П, S440, S355 -1, S550 и др.

- J2 / K2 / JR / JO — вязкость материала

- W — Устойчивая к атмосферным воздействиям сталь

- Z — Конструкционная сталь с улучшенной прочностью

Остатки обновлены: 21 января 2020 15:31

| Евросоюз | США |

| S235 | A283C |

| S275 | A570Gr40 |

| S355 | A572Gr50 |

Химический состав

В составе S355 железу отводится 96%. Наличие 0,15-0,20% углерода относит S355 к разряду низколегированных сталей, так как вхождение углерода меньше 0,25%. Этот показатель положительно влияет на свариваемость металла, простоту механической и другой обработки. В составе этой стали важным легирующим элементом является марганец. Его вхождение 1,15-1,6 %.

Благодаря этому легирующему элементу, достигается достаточная упругость и твердость металла, повышается показатель плотности, убираются окислы железа. Наличие в низколегированной конструкционной стали кремния (0,4-0,6%) нормализует упругость, положительно влияет на другие эксплуатационные характеристики. Небольшая концентрация хрома, никеля и меди (по 0,3%) в кремнемарганцовистой стали повышает ее механические свойства, жаропрочность, противостояние коррозии.

Вхождение незначительного количества вредных примесей серы и фосфора относит рассматриваемую марку стали к разряду качественных сплавов.

Характеристики

Кремнемарганцовистая сталь S355 раскисляется с помощью алюминия, марганца, кремния (кислород из сплава удаляется сп способом). Сталь С355 выдерживает разные температурные режимы и свободно эксплуатируется при t от — 40 град. до +475 град.

| Конструкционная сталь | Прочность на растяжение MPa при толщине нома от 3 мм до 16 мм |

| S235 | 360 — 510 МПа |

| S275 | 370 — 530 МПа |

| S355 | 470 — 630 МПа |

S355 наделена:

- повышенным уровнем прочности;

- высокой устойчивостью к нагрузкам;

- достаточной пластичностью;

- стойкостью к коррозии, окислению;

- хорошей свариваемостью;

- любым способом мехобработки, термообработки, отпуска, отжига;

- огнестойкостью;

- нефлокеночувствительностью;

- длительным сроком эксплуатации.

Обработка механическими способами

Мехобработка С355 несложная, она состоит из:

- токарных и фрезерных работ;

- сверловки и поперечного разрезания;

- гибки;

- правки;

- обработки дробью;

- пескоструйной обработки.

Термообработка, сварка, ковка

Пластичность проката С355 и «пс» способ раскисления способствует однородности структуры, предотвращают образование трещин, раковин. Для S355 подходит любой способ ТО: закалка, отпуск, отжиг. Закалка повышает прочность металлопроката С355 и другие эксплуатационные характеристики. Отпуск снимает внутреннее напряжение и удлиняет срок службы. Отжиг нормализует равномерность кристаллической структуры. Но, в результате отжига, может снизиться пластичность металла. Потому необходимо соблюдать технологичность операций и время выдержки.

С355 обладает хорошей свариваемостью с помощью различных способов сварки без подогрева и с предварительным подогревом с дальнейшей высокотемпературной обработкой. Толстолистовая продукция из этой марки сваривается за счет многослойной сварки.

Ковка С355 не имеет больших отличий от других марок. Она проводится, в зависимости от способа ковки и номенклатурных требований при соблюдении температурного интервала от + 1250°С до +800 °С.

Производители

Хотя Ст. S 355 относится к европейским маркам, ее изготавливают многие сталелитейные предприятия страны. Изготовление этого вида проката строительной направленности регламентируется требованиями ГОСТа 27772-2015. В нашей компании можно купить горячекатаный лист ст. С355 с толщиной 8-200 мм местного или импортного происхождения.

Общая характеристика материала

Любое изделие обладает механическими и физическими свойствами, которые выявляют в ходе различных испытаний. Знание этих показателей является необходимым условием, без которого невозможно правильно использовать продукцию.

Свойства стали 17Г1С

Читать также: Измерение сопротивления изоляции двигателя мегаомметром

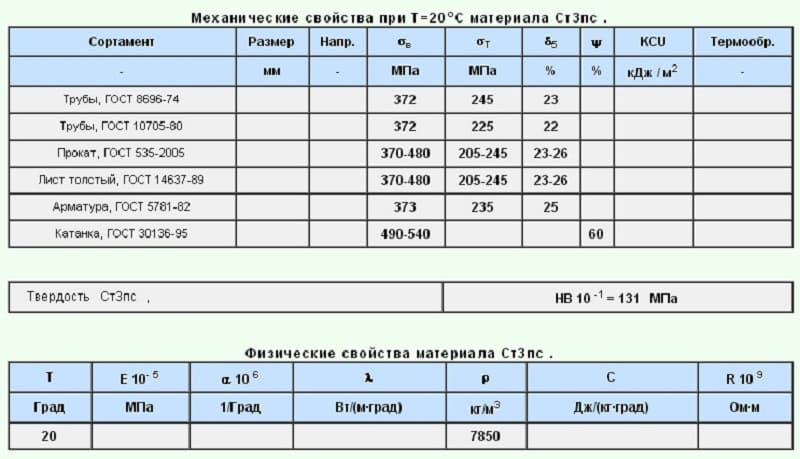

Характеристики стали 17Г1С представлены таким образом:

- предел кратковременной прочности – 490-510 МПа;

- максимальная текучесть – 343-355 МПа;

- удлинение при разрыве – 20-23%;

- ударная вязкость – 390-440 кДж/м 2 .

Эти показатели были получены при Т=20 °С, и относятся к листовому и трубному металлопрокату.

Для металлургических предприятий важно выпускать качественную продукцию, соответствующую вышеперечисленным приметам. Чтобы правильно регулировать этот процесс, созданные объекты проверяют на соответствие государственным стандартам

Сама сталь 17Г1С относится к ГОСТ 19282-73, 19903-74, 5520-79 и 82-70.

В этих подпунктах указаны все индексы изделия, а также химический состав стали, который, в данном случае, выглядит так:

- «С» (углерод) – 0,15-0,2%. Вещество добавляют для увеличения плотности заготовки.

- «Si» (кремний) – 0,4-0,6%. Предназначен для закалки.

- «Mn» (марганец) – 1,15-1,6%. Удаляет лишний кислород.

- «Ni» (никель), «Cu» (медь), «Cr» (хром) – не более 0,3%. Элементы защищают плоскость от коррозии, и защищают её от образования трещин во время нагрузок.

- «S» (сера) – 0,04%. Улучшает свойства будущей обработки.

- «P» (фосфор) – 0,035%. Увеличивает прочность предмета.

- «N» (азот) – 0,008%. Устраняет склонность сплава к старению и увеличивает его твёрдость.

- «As» (мышьяк) – не более 0,08%. Даёт незначительную устойчивость к ржавчине, и такое его количество не делает сталь вредной.

- «Fe» (железо) – 96%. Основная составляющая, без которой невозможно создать никакую железную деталь.

Прокат из стали 17Г1С

Вышеперечисленные компоненты должны строго соответствовать заявленным. Любое, даже незначительное, отклонение может пагубно повлиять на заготовку, что полностью исключает её дальнейшую продажу.