Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

Температурного режима

Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины

Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки.

Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде

Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Обработка материала

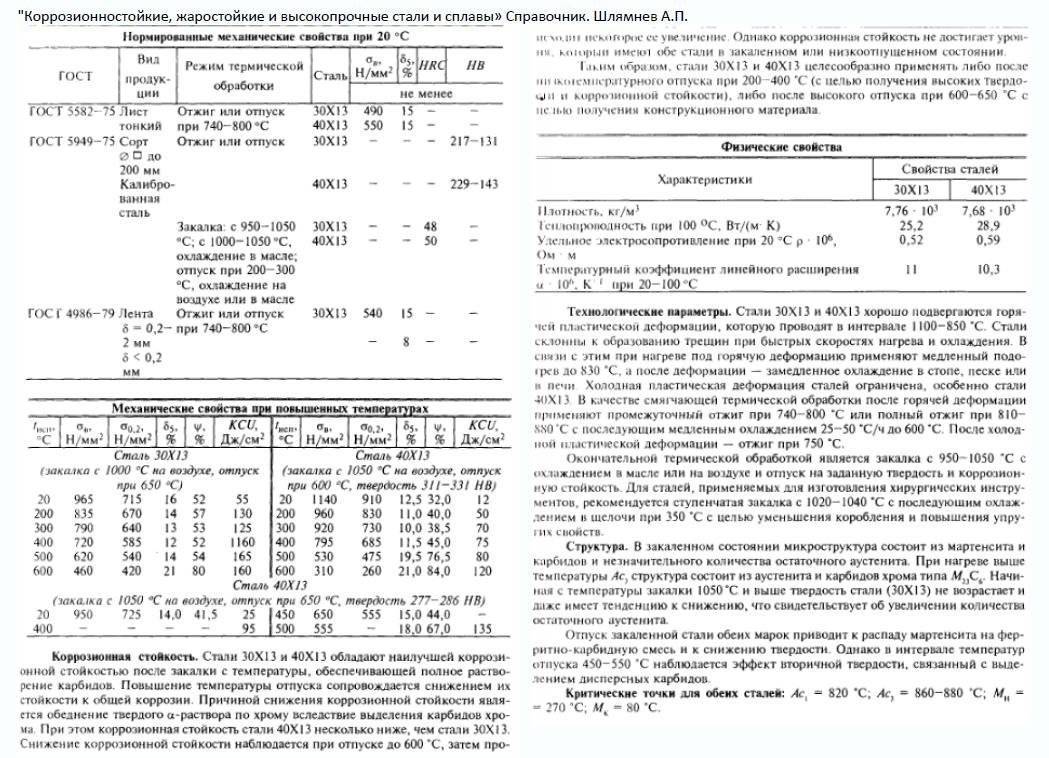

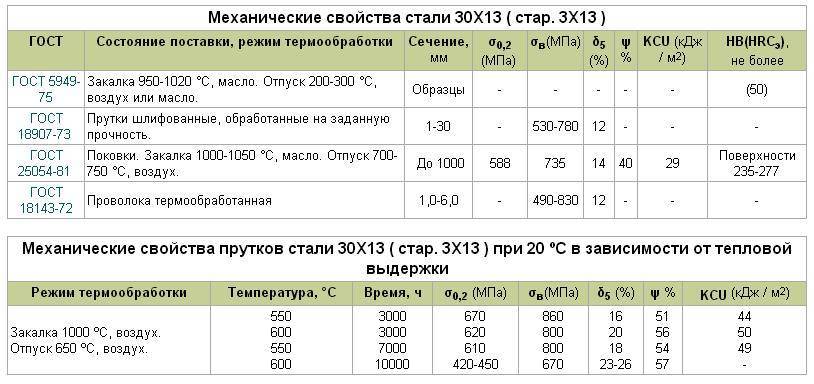

Термообработка стали 40 х 13 – это процедура, которая во многом определяет наличие положительных характеристик у сплава. После прохождения этого этапа, материал состоит из таких частиц, как карбиды, мартенситы, остаточные аустениты. Если во время температура будет превышать 1050 градусов по Цельсию, то будет образовываться больше аустенитных частиц. Это приведет к тому, что твердость стали 40х13 будет снижаться. Если понизить температуру плавки металла до 450-550 градусов по Цельсию, то можно получить такой эффект, как вторичная твердость. Это происходит из-за того, что при такой температуре начинает выделяться вещество, которое называется мелкодисперсным карбидом.

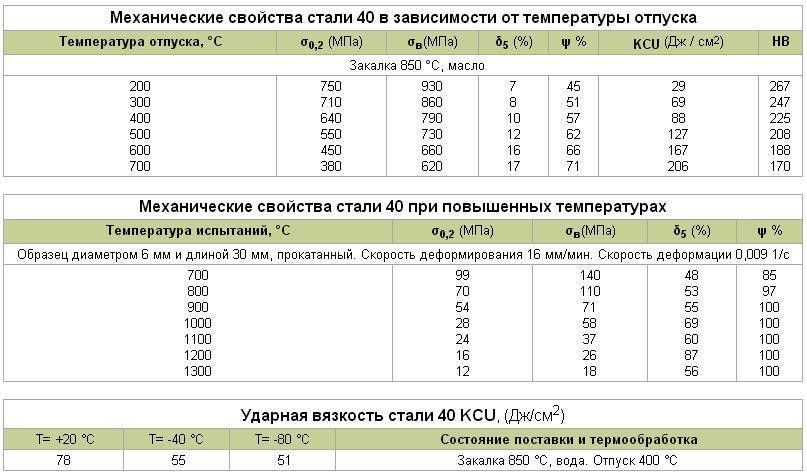

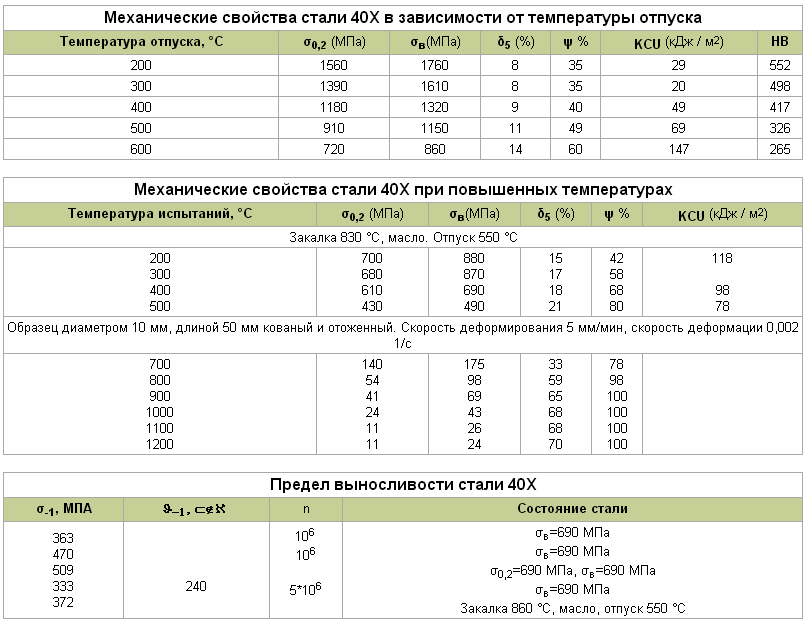

Механические свойства стали 40Х13 при повышенных температурах

Влияние повышения температуры на механические свойства стали 40Х13 после закалки с 1050 °С и отпуска при 600 °С показано в таблице 2.

Коррозионная стойкость стали 40Х13

Сталь 40Х13 обладает после закалки и низкого отпуска хорошей коррозионной стойкостью в атмосферных условиях (кроме морской атмосферы), слабых растворах азотной кислоты при умеренных температурах, речной и водопроводной воде.

Коррозионная стойкость стали 40Х13 существенно зависит от качества поверхности изделий. Рекомендуется применять шлифованную и полированную поверхность.

Специальные свойства стали 40Х13

При работе стали 40Х13 в водороде предельные допустимые параметры атмосферы составляют 600 °С и 80 МПа.

Плотность стали 40Х13 — 7,68 г/см3.

Технологические параметры стали 40Х13

Сталь 40Х13 имеет хорошую технологичность при горячей пластической деформации. Температурный интервал горячей пластической деформации составляет от 1100 до 850 °С. Сталь 40Х13 склонна к образованию при больших скоростях нагрева и охлаждения. Поэтому нагрев под прокатку и ковку проводят медленно до 830 °С. После горячей деформации применяют медленное охлаждение.

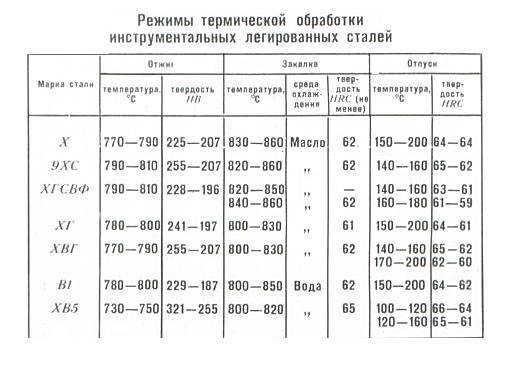

Холодная пластическая деформация стали 40Х13 ограничена. В качестве смягчающей термической обработки после горячей или холоной пластической деформации применяют отжиг при 750-800 °С с последующим охлаждением с печью до 500 °С и далее на воздухе. Окончательной термической обработкой является закалка с 950-1000 °С с охлаждением в масле или на воздухе на заданную твердость и коррозионную стойкость.

Способы обработки

Рассматриваемая сталь подвергается двум основным видам обработки: термической и механической. Термообработка стали 40х13 применяется для придания ей соответствующих технологических свойств. Механическая – для создания требуемой формы, решения поставленных технических задач.

Подобный металл специалисты относят к той категории материалов, которые при проведении термической обработки требуют определённого специфического подхода. Именно этот вид обработки придаёт требуемые свойства.

Сталь 40х13 в печи для закаливания

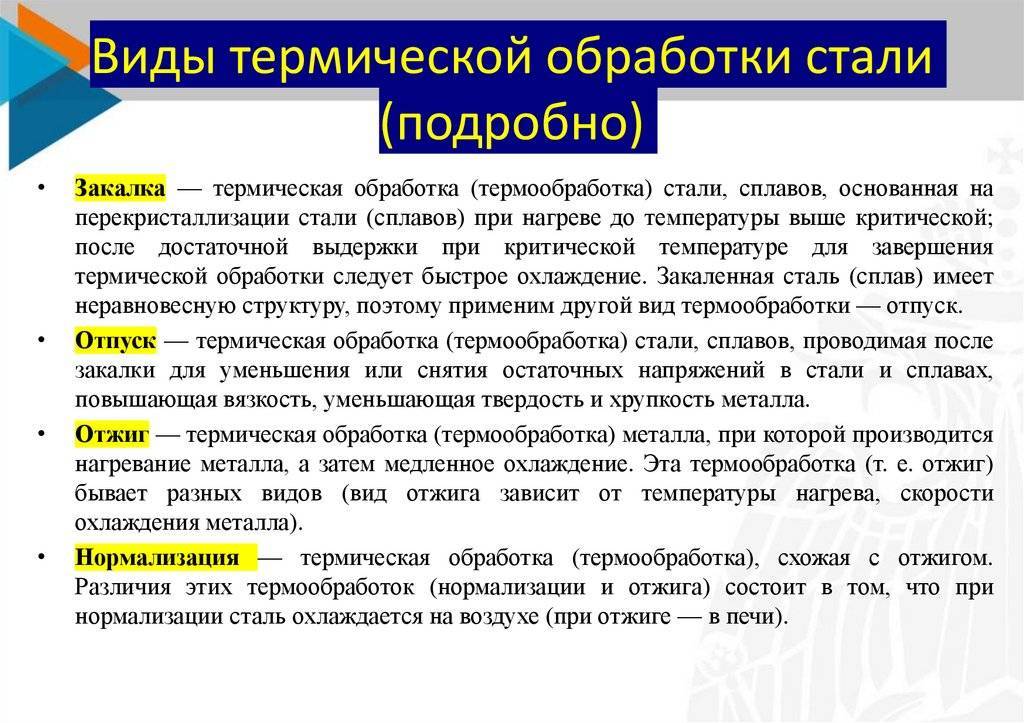

Основными видами термической обработки являются:

- последовательная закалка;

- медленный отпуск после нагрева;

- горячая и холодная пластическая деформация;

- отжиг.

После проведения закалки в структуре образуются следующие компоненты:

- карбиды;

- мартенситы;

- некоторые остатки так называемых аустенитов.

Первые два способа обработки позволяют придать стали хорошую коррозийную стойкость и отличные механические свойства. Это удаётся за счёт того, что она обладает хорошей пластической деформацией. Закалка такой стали происходит с помощью постепенного нагрева до температуры более 950 °С, но не более 1100 °С. Последовательный нагрев необходим потому, что эта марка стали обладает повышенной чувствительностью к трещинам. Чтобы избежать проявления негативных последствий металлическую деталь (особенно с толщиной более 100 миллиметров необходимо нагревать более 10 минут).

Чтобы избежать появления трещин, в том числе и в глубине металла, образец подвергают так называемому отпуску. То есть, постепенному понижению температуры и выдерживанию образца при температуре до 300 °С. В этом случае сталь приобретает свои максимальные прочностные характеристики. Если температурный режим не будет выдержан, и процесс произойдёт при 450 °С, сталь потеряет свои характеристики по ударной вязкости. Наилучшие коррозийные свойства и хорошую пластичность она приобретает при соблюдении следующих параметров. Последовательный нагрев до температуры 700 °С, последующая выдержка в течение 20 минут, охлаждение в ёмкости с маслом.

В качестве смягчающей термической обработки используется так называемый отжиг. Деталь нагревается до температуры 800 °С. Далее проводят медленное охлаждение в самой печи до температуры около 500 °С.

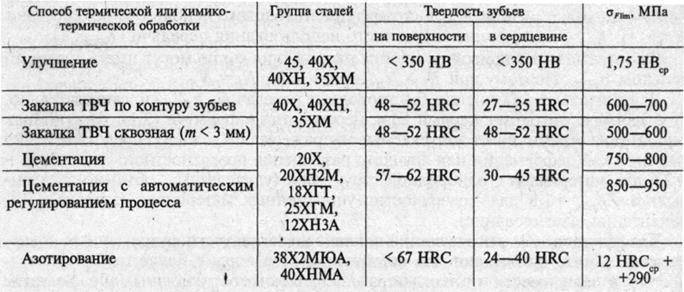

Температура закалки и отпуска стали 40х13

В качестве альтернативы стандартному виду нагрева, для проведения термической обработки применяют нагрев токами высокой частоты. Особенно этот метод используется при необходимости проведения закалки поверхностного слоя детали. Это детали, которые входят в механизмы с узлами трения и качения, в элементы трубопроводной арматуры. Обычно такая закалка применяется только к деталям, толщина которых превышает 15 миллиметров. С её помощью удаётся добиться показателя твердости после закалки равного 36,5 HRC единиц.

Она подвергается следующим видам механической обработки:

- сверление отверстий;

- заточка;

- фрезерование;

- ковка.

Проведение этих операций связано с определёнными трудностями:

- Упрочнение поверхностного слоя (это связано с дополнительным нагревом заготовки в момент резания или сверления).

- Проблемы с удалением отходов металлообработки (получаемая металлическая стружка образует длину узкую закрученную полоску). Это вызывает определённые неудобства при длительной обработке. Эту проблему решают с помощью установки специальных приспособлений на металлорежущий инструмент. Они производят периодический облом стружки.

- Повышенный износ режущей кромки. Это связано с повышением температуры детали в месте соприкосновения с кромкой режущего инструмента. В этом случае наличие в этой марке кристаллических соединений (карбидов и мартенситов) создаёт эффект наличия в ней абразивных элементов что приводит к быстрому износу режущей кромки.

Кроме этого возникают трудности при заточке режущих инструментов, сделанных из этой стали. В момент заточки повышается температура затачиваемой кромки и образуется так называемый металлический наплыв. Это приводит к появлению неравномерного упрочнения края затачиваемой поверхности.

После проведение этой операции (горячей деформации) допускается только медленное охлаждение с последующим низкотемпературным отжигом.

В доступный перечень механической обработки, к сожалению, не попадает сварка. Дело в том, эта марка металла относится к категории трудносвариваемых материалов. Поэтому этот метод обработки не применяется для соединения конструкций, изготовленных из этого материала.

ГОСТы на прокат стали 40х13

- ГОСТ 19903-2015

- ГОСТ 1133-71 «Кованая круглая и квадратная. Сортамент»;

- ГОСТ 18143-72 «Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия.»;

- ГОСТ 18907-73 «Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия.»;

- ГОСТ 5582-75 «Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия»;

- ГОСТ 5632-72 «Высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки»;

- ГОСТ 5949-75 «Сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная.

- ГОСТ 4405-75 «Полосы горячекатаные и кованые из инструментальной стали. Сортамент.»;

- ГОСТ 14955-77 «Качественная круглая со специальной отделкой поверхности. Технические условия.»;

- ГОСТ 2590-2006 «Прокат сортовой стальной горячекатаный круглый. Сортамент.»;

- ГОСТ 2591-2006 «Прокат сортовой стальной горячекатаный квадратный. Сортамент.»;

- ГОСТ 7417-75 «Калиброванная круглая. Сортамент.»;

- ГОСТ 4405-75 «Полосы горячекатаные и кованые из инструментальной стали. Сортамент.»;

- ГОСТ 8559-75 «Калиброванная квадратная. Сортамент.»;

- ГОСТ 8560-78 «Прокат калиброванный шестигранный. Сортамент.»;

- ГОСТ 1133-71 «Кованая круглая и квадратная. Сортамент.»;

- ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.»;

- ГОСТ 103-2006 «Прокат сортовой стальной горячекатаный полосовой. Сортамент.»;

- ГОСТ 5949-75 «Сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.»;

- ГОСТ 2879-2006 «Прокат сортовой стальной горячекатаный шестигранный. Сортамент.»;

- ТУ 14-11-245-88 «Профили стальные фасонные высокой точности. Технические условия.»;

- ОСТ 3-1686-90 «Заготовки из конструкционной стали для машиностроения. Общие технические условия.»;

Резка

Исходные данные | Обрабатываемость резанием Ku | |||

Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

закаленное отпущенное | 340 | ≥735 | 0,6 | 0,4 |

Коррозионная стойкость

Вид коррозии | t | Длительность испытания | Среда | Балл или группа стойкости |

0С | ч | |||

Общая | 720 | H2SO4 (концентрированная) | ||

H2SO4 (р-р 63,4%) | ||||

720 | Аммиак (24%) |

Для увеличения стойкости к коррозии рекомендуется закалку и отпуск проводить при t=250–3000С.

Сталь 40Х13 – химический состав

Массовая доля элементов не более, %:

Кремний | Марганец | Никель | Сера | Углерод | Фосфор | Хром |

0,6 | 0,6 | 0,6 | 0,025 | 0,35–0,44 | 0,035 | 12–14 |

Марка 40Х13 – физические свойства

t | r | R 109 | E 10-5 | l | a 106 | C |

0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

7650 | 590 | 2.18 | 461 | |||

100 | 7630 | 650 | 2.14 | 10.8 | 482 | |

200 | 7600 | 710 | 2.06 | 27.2 | 11.9 | 523 |

300 | 7570 | 790 | 1.98 | 28.3 | 12.3 | 565 |

400 | 7540 | 860 | 1.88 | 29.1 | 607 | |

500 | 7510 | 940 | 1.76 | 29.1 | 13.6 | 674 |

600 | 7480 | 1000 | 1.63 | 29.1 | 13.5 | 775 |

700 | 7450 | 1120 | 1.48 | 28.3 | 13.8 | 988 |

800 | 7420 | 1180 | 1.4 | 27.9 | 14.6 | 825 |

900 | 1160 | 28.5 | 691 |

Сталь 40Х13 – точные и ближайшие зарубежные аналоги

Англия | Германия | Евросоюз | Испания | Италия | Китай | ||||||||||||||||||||

BS | DIN, WNr | EN | UNE | UNI | GB | ||||||||||||||||||||

|

|

|

|

Польша | США | Франция | Чехия | Швеция | Япония | |||||||

PN | — | AFNOR | CSN | SS | JIS | |||||||

|

Материал 40Х13 – область применения

Сталь марки 40Х13 используют в машиностроении для изготовления деталей с высокой износостойкостью/ прочностью, работающих в коррозионных средах или при температурах до 4500С.

Условные обозначения

HRCэ | HB | KCU | y | d5 | sT | sв |

МПа | кДж / м2 | % | % | МПа | МПа | |

Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

Ku | s0,2 | t-1 | s-1 |

Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Без ограничений | Ограниченная | Трудно свариваемая | |

Подогрев | нет | до 100–1200С | 200–3000С |

Термообработка | нет | есть | отжиг |

R | Ом·м | Удельное сопротивление |

r | кг/м3 | Плотность |

C | Дж/(кг·град) | Удельная теплоемкость |

l | Вт/(м·град) | Коэффициент теплопроводности |

a | 1/Град | Коэффициент линейного расширения |

E | МПа | Модуль упругости |

t | 0С | Температура |

Аналоги стали и область применения

4Х13 — старое название. Существуют зарубежные аналоги, отличающиеся чистотой сплава, отсутствием или наличием примесей.

Зарубежные аналоги разных поставщиков: американские AISI420, японские SUS420J2, французские X40Cr14, английские 420S45, итальянские X40Cr14, испанские F.3404, китайские 4C13, польские 4h23, чешские 17024. Все аналоги имеют похожие характеристики.

Область применения:

- Мерительный инструмент.

- Режущий инструмент.

- Предметы домашнего обихода.

- Медицинские инструменты.

- Валы.

- Пружины.

- Подшипники.

- Мерительные приспособления для ковочного производства.

- Детали компрессорных установок.

- Режущие ножи аппаратов для горячей штамповки.

Это интересно: Сталь 45 — характеристики, свойства, применение

Преимущества и недостатки

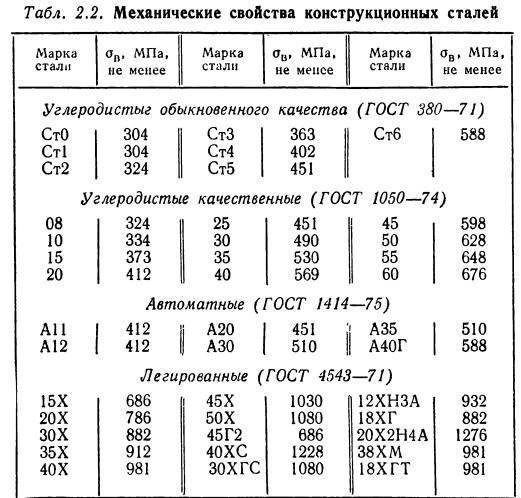

Плюсы и минусы материала определяются его свойствами. Среди характеристик стали 40Х особое значение имеют показатели твердости и выносливости. Благодаря наличию хрома в составе сплава, детали, изготовленные из нее:

- имеют высокий запас прочности и устойчивости к коррозии;

- рассчитаны на высокие и длительные нагрузки;

- устойчивы к действию экстремальных температур в диапазоне от -40 до +425 градусов;

- выдерживают резкие перепады температур; магнитные свойства стали 40Х не влияют на ее эксплуатационные характеристики;

- могут эксплуатироваться практически при любых внешних условиях;

- не требуют очищения и обработки поверхностей;

- обладают высоким пределом выносливости и стойкости к короблению.

После закалки карбид, содержащийся в сплаве, полностью растворяется, и металл приобретает более высокую коррозионную устойчивость.

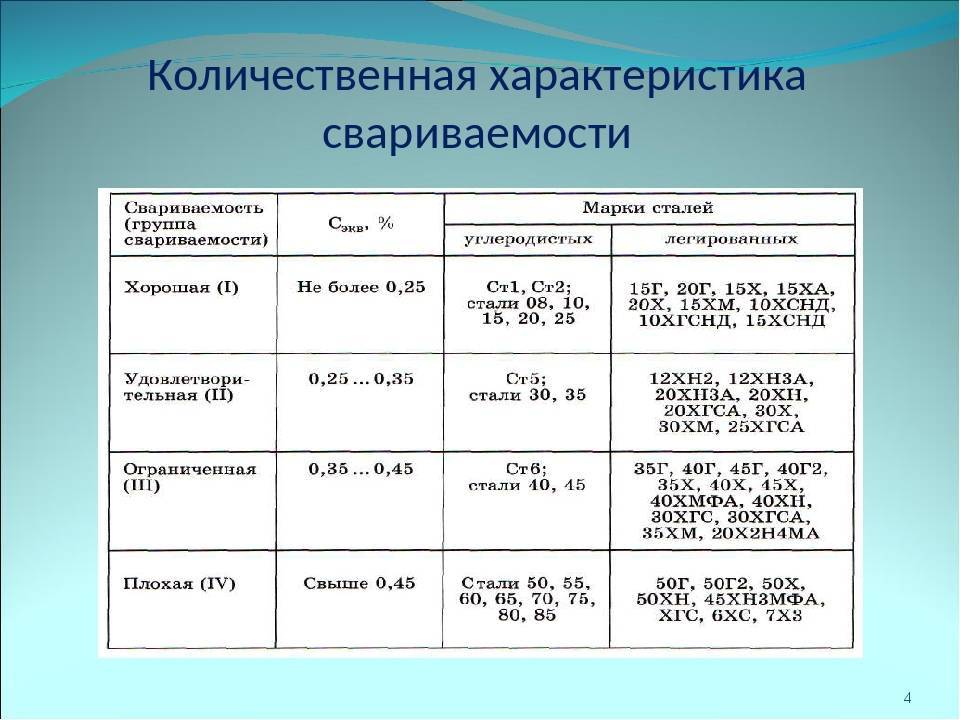

Химические свойства стали 40Х позволяют использовать ее в агрессивных влажных средах. Материал также хорошо поддается операциям резки. По свариваемости сплав относится к 4 группе.

Среди недостатков стали отпускная хрупкость и флокеночувствительность, однако технологии термообработки позволяют уменьшить эти свойства до минимальных значений.

Трудности сварочных работ

Сталь 40Х относится к четвертой группе по свариваемости. Выполнение сварочных швов может приводить к образованию трещин. Снизить проявление этих дефектов можно с помощью предварительного подогрева. Также требуется предварительная подготовка кромок. Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Применение стали 40Х в промышленности и быту

Как уже отмечалось выше, 40Х относят к легированным, конструкционным материалам. Именно это позволяет её использовать в автомобильной промышленности, так из неё производят карбюраторные иглы, пружинные изделия и пр. Кроме того, из этого материала производят поковки и детали трубопроводной арматуры. Но необходимо помнить о том, что все эти детали должны пройти термическую обработку. В частности, их закаливают в масле, и в нем же отпускают.

В машиностроении сталь 40Х применяют для производства технологической оснастки, в том числе и измерительной, детали компрессоров и многое другое.

Сталь 40Х и её заменители нашли своё применение в быту. В частности, из неё производят кухонную утварь, в частности, ножи. Они легко затачиваются, не подвержены коррозии. Ножи, выполненные из этого материала, могут быть использованы при разделке любых продуктов – мяса, птицы, овощей, фруктов. Можно смело утверждать, что сталь 40Х безвредна для человеческого организма.

Именно это позволяет применять сталь марки 40Х и её производные для изготовления медицинского инструмента, к примеру, медицинских скальпелей и прочего хирургического инструмента.

Но, кроме ряда неоспоримых достоинств, сталь 40Х обладает и рядом технологических недостатков. Так, этот материал обладает невысокой стойкостью к воздействию агрессивных сред и высоким температурам.

Для получения деталей разной формы применяют различные методы металлообработки, в том числе – точение, фрезерование, шлифование. Сталь 40Х можно отнести к материалам, которые не требуют для обработки какого-либо специального инструмента.

Рейтинг: 5/5 – 1

голосов

Марки стали для охотничьих ножей

Марки стали для охотничьих ножей Для ручной ковки охотничьего клинка хорошим вариантом станет выбор марки 9ХС. Нож из этой стали будет обладать хорошими режущими качествами, а также отлично держать заточку. Сталь 95Х18 отлично сочетает в себе высокое качество и доступную цену, обладает высокими показателями прочности и твердости, но из-за того клинок с трудом поддается заточке. Марка Х12МФ позволит создать очень прочный, устойчивый к износу охотничий клинок при условии, что за ним будет тщательный уход. На основе этой марки многие отечественные производители изготавливают булат, что говорит о качественных характеристиках этой марки.

Ножи из дамаска – отличный вариант для охоты или туристический походов. Дамаск очень прочный, устойчивый к возникновению коррозии. Благодаря высокому содержанию углерода в составе дамаска клинок получается очень острый, но и достаточно хрупкий, чтобы выполнять хозяйственную работу.

Отечественная марка 65Г подойдет для изготовления охотничьего ножа, предназначение которого скорее не в резке, а в рубке. Обладает отличной вязкостью, но стоит оберегать от воздействия влаги, т.к. металл подвержен коррозии.

Сфера применения

Детали чаще всего бывают целыми, потому что эту марку трудно сварить

Сталь используется в машиностроении, при изготовлении крепежных деталей для автомобильных и железнодорожных мостов, работающих при низких температурах. В режущих инструментах из нее изготавливают части конструкции, которые не соприкасаются с режущим материалом. Кроме того, из этой хромированной стали изготавливаются толстостенные трубы со сварным швом.

После упрочнения нагревом ТВЧ сталь марки 40 используется для изготовления деталей среднего размера, требующих высокой поверхностной твердости и повышенной износостойкости при низкой деформации, например, длинных валов, ходовых валиков, зубчатых колес.

Характеристики стали

Сталь — мартенситного класса, предназначена для деталей, работающих при температурном диапазоне до 450 градусов, а также в коррозионных средах. Относится к группе Х13. Отсутствие никеля уменьшает образование карбидов, что способствует стабильности механических свойств. Количественный состав дополнительных легирующих элементов одинаков по группе. Это позволяет иметь ряд механических и химических свойств в результате применения технологии термообработки:

- Коррозионная устойчивость.

- Жаропрочность.

- Жаростойкость.

- Износостойкость.

Стойкость к коррозии обеспечивает содержание мартенсита, карбидов и остаточного аустенита в закаленном состоянии микроструктуры. Отличается повышенной устойчивостью к вибрации и знакопеременным нагрузкам, которые возникают у изделий, работающих до температуры выше 300 градусов Цельсия.

Для материала такого класса получить сочетание прочности и твердости — не просто. Чем выше твердость, тем более хрупкие становятся детали, а при нагрузках на удар они будут склонны к образованию трещин.

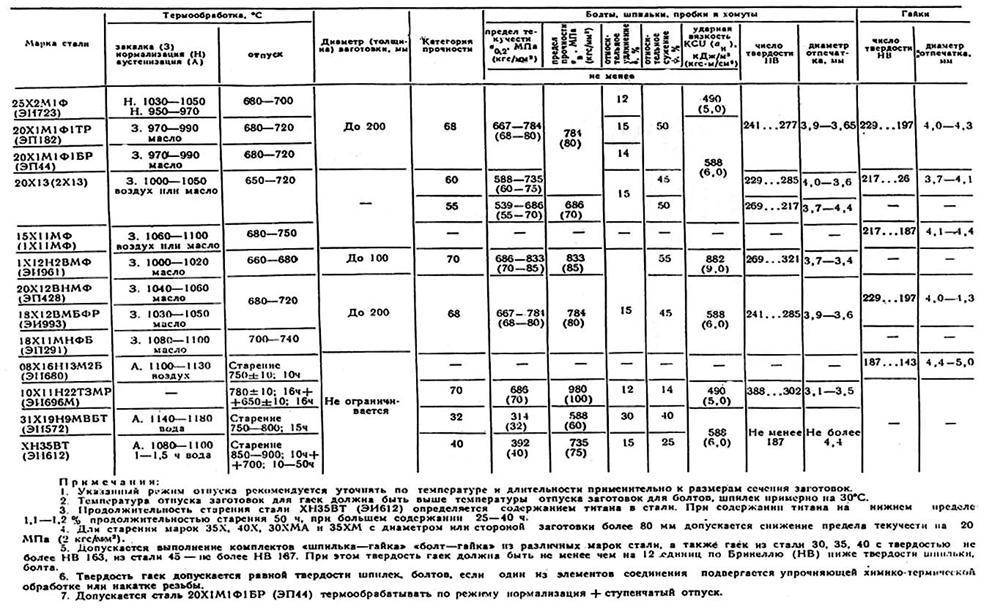

Термическую обработку применяют в зависимости от условий работы изделия. Для валов и осей, работающих в условиях механического и коррозионного износа во влажной среде, применяют нормализацию с выдержкой и высоким отпуском. Для изделий, подвергающихся ударным нагрузкам при эксплуатации, применяют ступенчатую закалку с высоким отпуском, количество циклов зависит от требуемой твердости поверхности.

Показатель твердости поверхности для ножа 40-60 HRC. Рабочий диапазон 52-58 HRC. Сталь 40Х13 трудно поддается закалке. Но можно добиться 57 HRC. Состояние поставки обеспечивает твердость проката до 229 HB.

Хорошо подвергается горячей деформации — ковке при режиме медленного нагрева и охлаждения. Холодная деформация ограничена.

Сплав выпускается в горячекатаном виде. Бывает листовой, фасонный, сортовой прокат, калиброванный пруток, полоса, лента, проволока.

Это интересно: Классификация и маркировка стали: объясняем по порядку

Сталь-Максимум: Сталь 40Х

Этот материал представляет собой конструкционную легированную сталь. Его относят к классу хромистых. Легирование таким элементом как хром обеспечивает коррозионную стойкость сплава в атмосфере и окислительной среде. Другими словами, предает стали нержавеющие свойства. К тому же это вещество определяет структуру сплава, его жаропрочность, а также механические и технологические характеристики.

Конструкционная сталь — сплав, который применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определенными механическими, физическими и химическими свойствами.

см. Википедию

Из стали марки 40Х производители осуществляют следующие виды поставок:

- сортовой и фасонный прокат, соответствующий различным ГОСТам,

- калиброванные и шлифованные прутки,

- серебрянки,

- толстостенные листы,

- полосы и поковки,

- трубы.

Данный сплав широко используют в современной промышленности. Из него изготавливают следующие изделия:

кулачковые и коленчатые валы,

стальные кольца,

оси и полуоси,

оправки и рейки,

губчатые венцы,

шестерни и плунжеры,

втулки и болты,

различные улучшаемые элементы с повышенной прочностью.

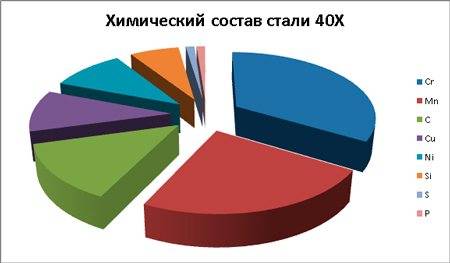

Точный химический состав стали 40Х

Химический состав и эксплуатационные характеристики сплава регламентируются нормами ГОСТ 4543-71. Основной состав материала дополняют 8 легирующих элементов:

- Хром

- Марганец

- Углерод

- Медь

- Никель

- Кремний

- Сера

- Фосфор

Процентное соотношение всех составляющих элементов вы можете посмотреть в таблице ниже и на диаграмме.

| Cr | Mn | C | Cu | Ni | Si | S | P |

| от 0,8 до 1,1 | от 0,5 до 0,8 | от 0,36 до 0,44 | менее 0,3 | меньше 0,3 | от 0,17 до 0,37 | меньше 0,035 | менее 0,035 |

Свойства стали 40Х

Удельный вес сплава составляет 7820 кг/м3. Твердость материала по Бринеллю доходит до 217 МПа. Критические точки достигаются при следующих температурах:

- Ac1 = 743°

- Ac3(Acm) = 815°

- Ar3(Arcm) = 730°

- Ar1 = 693°

Начальная температура ковки составляет +1250°С, конечная достигает +800°С. Изделия с сечением до 350 мм охлаждаются на воздухе.

Сталь марки 40Х относится к трудносвариваемым. Для нее доступны следующие способы сварки:

- ручная дуговая (РДС),

- электрошлаковая (ЭШС),

- контактно-точечная (КТС).

При электрошлаковой сварке необходим предварительный подогрев материала и его последующая термообработка. Контактно-точечная сварка требует только финишной термической обработки.

Сплав 40Х не имеет склонности к отпускной хрупкости, однако при этом он является флокеночувствительным материалом.

Обрабатываемость резанием доступна только в горячекатаном состоянии, при твердости по Бринеллю 163-168 единиц и временным сопротивлением разрыву 610 МПа.

Отечественные и зарубежные аналоги стали марки 40Х

| Россия | 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР, 45Х |

| Америка | 5135, 5140, 5140RH, 5140H, G51350, H51350, G51400, H51400 |

| Франция | 37Cr4, 38C4FF, 38C4, 41Cr4, 42C4TS, 42C4 |

| Германия | 37Cr4, 41Cr4, 42Cr4, 41CrS4, 1.7034, 1.7035, 1.7045 |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530M40, 530h46, 530h50 |

| Япония | SCr435H, SCr435, SCr440, SCr440H |

| Китай | 35Cr, 38CrA, ML38CrA, 40Cr, 40CrH, 40CrA, 45Cr, 45CrH, ML40Cr |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

| ЕС | 37Cr4, 37Cr4KD, 41Cr4, 41CrS4, 41Cr4KD |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38CrMn4KB, 38Cr4KB, 41Cr4KB, 41Cr4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 42Cr4, 41Cr4DF, F.1201, F.1202, F.1210, F.1211 |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Польша | 38HA, 40H |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5140, 5132H |

Область применения

Благодаря своим характерным свойствам сталь 40х13 применяется в таких отраслях промышленности как:

- авиационная;

- машиностроение (в том числе автомобилестроение);

- металлообработка;

- производство оборудование для пищевой промышленности;

- медицине;

- изготовление бытовых приборов и устройств.

При производстве вертолётов и самолётов из неё изготавливают отдельные элементы конструкции фюзеляжей.

В машиностроении и автомобилестроении её применяют для изготовления: валов, различных втулок, корпусов, лопастей турбин, игл для карбюраторов автомобильных двигателей, пружин, подшипников. Она активно используется для производства большого разнообразия метизной продукции (болтов и гаек). Кроме этого такая марка стали применяется при изготовлении измерительного инструмента, изделий, предназначенных для работы в слабоагрессивных средах при невысоких температурах (не выше 450 °С).

Особое место она занимает при производстве бытовых и медицинских режущих инструментов. При проведении качественной закалки из стали 40х13 получаются хорошие ножи и скальпели. Поэтому она получила название медицинской стали. В этом случае твёрдость этих инструментов по шкале Роквелла может достигать 58 HRC единиц. Эти инструменты хорошо поддаются заточке, они практически не ржавеют и не требуют дополнительного ухода.

Кроме этих свойств, отмечают, что эта марка металла абсолютно не флокеночувствительна.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

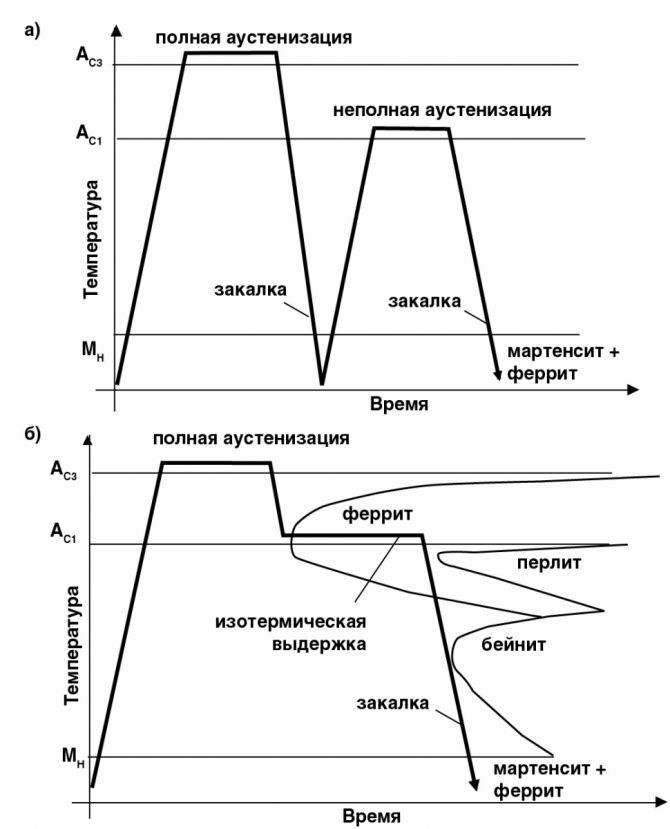

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

Какими характеристиками обладает сталь 40х13

Марка стали 40х13 обладает следующими характеристиками:

- Имеет мощную жаропрочность.

- Устойчивость к различным коррозиям.

- Считается абсолютно не ржавеющим материалом.

Свои антикоррозийные особенности сталь приобретает благодаря сложному технологическому процессу, который предусматривает специальную закалку. В результате такой процедуры происходит полное растворение карбида, что и обеспечивает антикоррозийную защиту материала. Одной из причин снижения стойкости к развитию коррозии является пониженное содержание хрома в карбиде или снижение температуры плавления стали до 600 градусов. Но, если технологический процесс предусмотрен правильно, то этого происходить не должно.

Плавят сталь в специальных печах открытого типа. Для этого могут быть использованы и индукционные печи. Процесс плавления стали осуществляется при температуре от 850 до 1100 градусов, что обеспечивает ее полное деформирование. Чтобы не образовывались трещины, технологическая процедура предусматривает специальные режимы нагрева и охлаждения, которые проводятся попеременно.

Составляющие элементы после закаливания

После того как сталь прошла процедуру закалки, ее составляющими являются такие элементы:

- карбидные частицы;

- мартенситы;

- остаточные аустениты.

После достижения температурного режима предела 1050 градусов и выше, наблюдается снижение твердости материала. Это говорит, об увеличение количества аустенита в составе стали. При снижении температур плавления до 450-550 градусов наблюдается вторичная твердость материала, которая наступает в результате выделения мелкодисперсного карбида из состава стали.

Термообработка стали

Свои уникальные свойства, в частности, повышенную стойкость к коррозии, марка 40Х13 получает в результате сложной термической обработки.

После закалки, составляющими компонентами стали 40Х13 являются:

- карбиды;

- мартенситы;

- остатки аустенитов.

Надо отметить, что при температуре порядка 1050 ºC сталь теряет свою твердость. Это вызвано в первую очередь тем, при таком режиме растёт количество аустенита. Но при понижении температуры до 500 ºC твёрдость возвращается. Это обусловлено тем, что происходит удаление карбидов из структуры стали.

Финишная термообработка (закалка) производится при температуре 950 — 1000 ºC, с последующим охлаждением в масле или на воздухе. При соблюдении всех технологических режимов сталь получить требуемую твёрдость и коррозионную стойкость.