О сфере применения

Предметы и изделия проходят полировку не только для того, чтобы приобрести более привлекательный внешний вид. Этот процесс часто необходим с технической точки зрения. В бытовых условиях такой процесс проводят для предметов интерьера, мебели.

В производственной сфере полировка применяется для механизмов, без которых выполнение той или иной работы перестаёт быть возможным. В данном случае незаменимым помощником и становится круг чашечный шлифовальный.

Какой материал можно полировать

Полирование становится важным моментом для узлов, которые всё время находятся в движении. Трение должно быть сведено к минимуму, для этого отдельные детали как следует пригоняются друг к другу, сглаживаются.

Для шлифовки применяют различные материалы, включая:

- Древесину.

- Пластик.

- Камень.

- Металл.

Поскольку инструмент используется в различных целях, то и формы его бывают разными. Металлические детали предполагают, что не только сглаживается сама поверхность, но и счищаются следы от ржавчины. Задача станет невозможной, если не использовать круг алмазный. Съёмные насадки облегчают создание различных выемок и пазов в разных материалах: в мягких сплавах, внутри бетонных стен, поделочного камня, цветных металлов. Благодаря этому процесс шлифования облегчается.

Так же используют

Среди ювелиров инструмент так же пользуется популярностью, ведь их работу без шлифовки вообще невозможно представить. То же касается мастеров, проводящих обработку камня различных пород. У них часто встречается и обычный алмазный диск, 45-миллиметрового и других диаметров.

1 Шлифовальные круги – зачем они нужны?

Зерна шлифовальных кругов можно сравнить с зубьями в обычной пиле, так как они выполняют одни и те же задачи. Отличие этих двух инструментов состоит в том, что на абразивном изделии зерна “разбросаны” по его периметру, а зубья, пилы, как известно, находятся исключительно по ее краям.

Множество твердых частиц шлифовальных кругов, установленных, например, на электрическое точило, быстро и качественно очищают поверхность, удаляя с нее ненужные компоненты. Поверхности, которые допускается обрабатывать с помощью абразивного инструмента, могут быть выполнены из углеродистой стали, ковкого чугуна, прочной пластмассы, бронзы, цветных металлов, стекла, кованого железа.

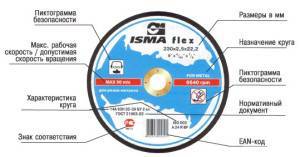

Маркировка шлифовальных кругов

Понять особенности шлифовального круга помогает визуальный осмотр и чтение маркировки. В наименовании отражено:

- вид изделия;

- геометрические параметры;

- размеры посадочного места;

- зернистость;

- твёрдость круга;

- материал связки;

- безопасное число оборотов;

- скорость резания (шлифования);

- группа точности;

- биение диска (неуравновешенность).

Пример:

| Изделие | Диаметр, мм | Толщина диска, мм | Посадочный диаметр,мм | Характеристика | Число оборотов max, об/мин | Масса, грамм | |

| ГОСТ | FEPA | ||||||

| Диск отрезной | 180 | 2.5 | 22.23 | 14А 63 Т2 БУ | A 30 S BF | 8500 | 143 |

Примечание

- 14А 63 Т2 БУ:

- 14А – электрокорунд нормальный (A – по FEPA)

- 63 – зернистость (30 по FEPA);

- Т2 – твёрдость шлифовального круга (S по FEPA);

- БУ – бакелитовая смола с армирующей сеткой (BF по FEPA).

Вулканитовые и бакелитовые шлифовальные круги

Алмазное напыление имеет достаточно высокую стоимость, поэтому оно наносится очень тонким слоем на металлическую основу. Абразивные круги с меньшей прочностью формируются другим способом. Зачастую для подобной цели применяется связующий керамический состав, где основными компонентами служат материалы неорганического происхождения (кварц, глина и прочее). Сильно измельченные, эти связующие добавляются при формировании круга к выбранному абразиву, что обеспечивает готовому изделию повышенную жесткость, но и соответствующую хрупкость.

Бакелитовые круги

Большим спросом на рынке пользуются бакелитовые насадки. Своим названием они обязаны основному наполнителю – бакелиту (искусственной смоле). Этот связующий компонент придает кругу упругость и своеобразную эластичность, но одновременно снижается износостойкость в результате более слабого закрепления зерен (сравнительно с жесткой керамической основой).

Круги на вулканитовой связке

Шлифовальный круг с вулканитовым связующим еще мягче. Здесь основным абразивным элементом служит синтетический термообработанный каучук. Другими словами, при производстве таких шлифовальных насадок применяется вулканизация, что и отражено в их названии. Вулканитовые круги имеют более высокую стоимость сравнительно с керамическим абразивом. Однако, несмотря на повышенную упругость, их износостойкость выше всяких похвал.

Общие сведения

Абразивный шлифовальный инструмент фактически представляет разновидность резцового металлообрабатывающего оборудования. Рез осуществляется с помощью большого числа твёрдых частиц. Видов шлифкругов очень много, о некоторых имеют понятие только те, кто с ними сталкивался. К примеру, в авиастроении и космической отрасли используется специальный инструмент. Однако выполняет он ту же работу, что и остальные подобные приспособления.

Для различных покрытий имеется своя разновидность шлифовочного круга. С их помощью обработке поддаются стальные, чугунные изделия, сплавы цветных металлов и кованные принадлежности. Специальная оснастка есть для работы со стеклом, керамикой и кирпичом. Наиболее распространённые абразивные инструменты, находящиеся в применении к настоящему времени представлены:

- Кругами.

- Головками.

- Фрезами, или шарошками.

- Сегментами.

- Брусковыми приспособлениями.

После обработки таким оборудованием оставшиеся шероховатости определяются классами А, Б и АА. Лучшее качество шлифовки, обозначаемое буквами АА, достигается на высокоточных станках.

Применение шлифовальных кругов в зависимости от размера зерна

Выбор размера зерна определяется поставленной задачей. На тыльной или лицевой стороне нанесена маркировка, на которой указан размер абразивного зерна.

Чем меньше стоящее на маркировке перед буквой Р число, тем для более грубой работы предназначен шлифовальный круг. Ниже приведены назначения дисков в зависимости от зернистости:

- зерно от 16 до 36 – плоская шлифовка торцевой частью диска;

- 24-36 – круговая обдирка плоскостью диска;

- 60-120 – чистовая круговая шлифовка;

- 170-220 – заточка ножей, сверл, фрез;

- 180-320 – финишная шлифовка и доводка.

Диски с крупным зерном применяются преимущественно на мощных стационарных станках, тогда как мелкозернистые нередко используют на ручных углошлифовальных машинках для кропотливых и точных работ по доводке и полировке изделий.

При проведении работ следует придерживаться правил техники безопасности – пользоваться защитными очками и респиратором для защиты органов дыхания от частиц пыли.

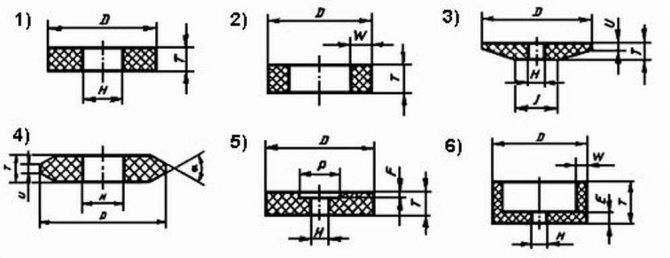

Тип и размер круга

Тип круга обозначается цифрой от 1 до 39 в соответствии с ГОСТ 2424-83. Возможно использование буквенного обозначения по старому стандарту ГОСТ 2424-75. Приведём некоторые варианты исполнения кругов:

- Прямой профиль- тип 1 или ПП.

- Кольцевой профиль – 2 или К.

- Коническая конфигурация – 3 или 3П.

- Двухсторонняя коническая конфигурация – 4 или 2П.

- Круг с односторонней выточкой – 5 или ПВ.

- Чашечный цилиндрический круг – 6 или ЧЦ.

Следующим в маркировке идёт обозначение размера DхТхН. D – это наружный диаметр круга, Т- его высота и Н – его внутренний диаметр.

Круги с алмазным или эльборовым абразивом обозначаются по ГОСТ 24747-90. Тип круга маркируется 3-4 символами означающих форму круга и форму сечения абразивного слоя, а также расположение абразива и конструктивные особенности.

Что такое абразивные материалы

Абразивы

— это материалы, отличающиеся твердостью, превосходящей прочие типы материалов (даже металлы). Это твердые мелкие частицы, применяемые в свободном либо связанном виде (например, в виде какой-либо формы, зафиксированные на поверхности и пр.).

Абразивы предназначены для механической обработки различных материалов, снимания с них тончайшего слоя острыми выступами своих частиц. По сути, абразивными свойствами располагает любая твердая структура по отношению к менее твердой. Однако в промышленных масштабах используются лишь конкретные виды абразивных материалов.

Связующие материалы в составе шлифовальных кругов

Связками называется однокомпонентное или многокомпонентное вещество, используемое для размещения зерен абразива в шлифовальном инструменте. По химическим и физическим характеристикам компонентов связки подразделяются на минеральные, органические и металлические.

Минеральные (керамические) связки. В их состав входят несколько компонентов, в том числе полевой шпат, тальк, огнеупорная глина, борное стекло. Рецептура керамических связок тщательно рассчитывается, для скрепления (склеивания) минеральных компонентов друг с другом используются декстрин, жидкое стекло и пр. Шлифовальные круги, созданные при помощи минеральных связок, характеризуются значительной жесткостью и прочностью, но при этом им свойственная хрупкость – по своей сути они выполнены из стекла. Серьезный недостаток керамических связок связан со значительными сложностями технологии их производства. Зерна карбида кремния, к примеру, крепятся на шлифовальном инструменте с помощью минеральных связок К2 и К3, отверждаемых спеканием. А связки К5 и К8, плавящиеся, применяются для надежного закрепления электрокорундовых зерен путем химической реакции между ними.

Органические связки. В их числе бакелитовая, глифталевая, эпоксидная, вулканитовая связки и др. Для получения бакелитовой связки необходим бакелит в жидкой или порошкообразной форме, специальные увлажнители и наполнители. Существует три основных типа бакелитовых связок – Б, Б1 или пульвербакелит, Б2 или жидкий бакелит и Б3 или специальная связка. Бакелитовые связки характеризуются высокими показателями по упругости и прочности, что позволяет использовать созданный с их помощью шлифовальный круг без охлаждения в процессе шлифовки.

Вулканитовые связки изготавливаются на основе синтетического каучука. В их состав вводятся разнородные наполнители и ускорители процесса вулканизации, благодаря которым достигаются определенные эксплуатационные и технологические характеристики инструментов для шлифовки. Производятся четыре типа вулканитовых связок – от В до В3. Их основное отличие от других органических связок – значительная эластичность и плотность.

Металлические связки. Выполняются из сплавов олова, меди, никеля, алюминия, цинка и некоторых других цветных металлов, применяются для создания алмазных шлифовальных инструментов. В составе алмазных кругов металлический корпус и кольцевой слой абразива. Корпус выполняется из сплавов алюминия, сталей и пластмасс, в составе абразивного слоя алмазный порошок, наполнитель и связка. На толщину абразивного слоя влияет крепящая зерно связка – он может составлять как нескольких десятых миллиметра, так и несколько миллиметров (как правило, от 1,5 до 3 мм). В производстве алмазных кругов используются все три вида связок, из которых минеральные необходимы для производства режущих кругов.

Абразивы для шлифовальных кругов

Материалы, свойства которых подходят для применения в качестве абразивов, добываются рудничным способом (природные абразивы) или создаются на предприятиях химической промышленности (искусственные абразивы). Их измельчают путем дробления, очищают с помощью электромагнитов и химических препаратов, подвергают термообработке. Готовый абразивный материал сортируется по классам – его просеивают в установках, оборудованных каскадом сеток из проволоки и капрона с различными размерами ячеек. Зерно, преобладающее в отсеянном материале по объему, массе и количеству, считаются основной фракцией.

По условиям ГОСТ 3647-80 существует четыре вида основной фракции шлифовальных абразивов – шлифзерно размером от 160 до 2000 мкм, шлифпорошок размером от 40 до 125 мкм, микрошлифпорошок размером от 14 до 63 мкм и тонкий микрошлифпорошок размером от 3 до 10 мкм. Следует учитывать, что шлифовальный материал состоит не только из основной фракции, но и зерен других размеров, больших или меньших. По общему объему абразивно-шлифовального материала определяется его зерновой состав. Существует два вида зернового состава: зерновой состав по массе, определяемый весом всех зерен одного размера в пределах фракции к общему весу материала; зерновой состав по количеству зерен, рассчитываемый по числу зерен всех фракции по отдельности к общему количеству зерен в материале.

Зернистость, означающая размер зерна в основной фракции, в отношении групп материалов для шлифовки указывается так:

- для шлифпорошков и шлифзерен – 1/10 часть ширины ячейки сита в мкм, через просвет которой не проходят зерно основной фракции. Пример обозначения – 25, 40 или 18, означающие размер абразивных частиц 250, 400 и 180 мкм;

- для микрошлифпрошков – предельно большой размер зерна в границах основной фракции (в мкм), с указанием перед цифрами литеры «М». Пример – М10, М40, М24;

- для алмазных шлифпорошков и шлифзерна – число в виде дроби, числитель которой равен ширине ячейки верхнего сита, а в знаменателе указывается ширина ячейки нижнего сита, препятствующего просеиванию зерен основной фракции (цифры в мкм). Например – 160/125, 400/315;

- для алмазных субмикропорошков и микропорошков – число в виде дроби, в числителе которой указан максимальный размер зерна основной фракции, а в знаменателе – минимальный размер (в мкм). Пример – 28/20, 40/28, 12/9.

Также состав абразивных частиц оценивается по процентному содержанию зерна основной фракции в общем объеме – высокий («В»), повышенный («П»), нормальный («Н») и допустимый («Д»). К примеру, при зернистости М63-М5 основная фракция должна быть не меньше, чем «В» – 60-55%, «П» – 50-45%, «Н» – 45-40%.

Абразивный инструмент подразделяется на следующие основные виды:

— Абразивный инструмент на жесткой основе фиксированной геометрической формы.

Это абразивный инструмент, в котором зерна шлифовальных материалов жестко закреплены тем или иным видом связки (керамической, органической или специальной);

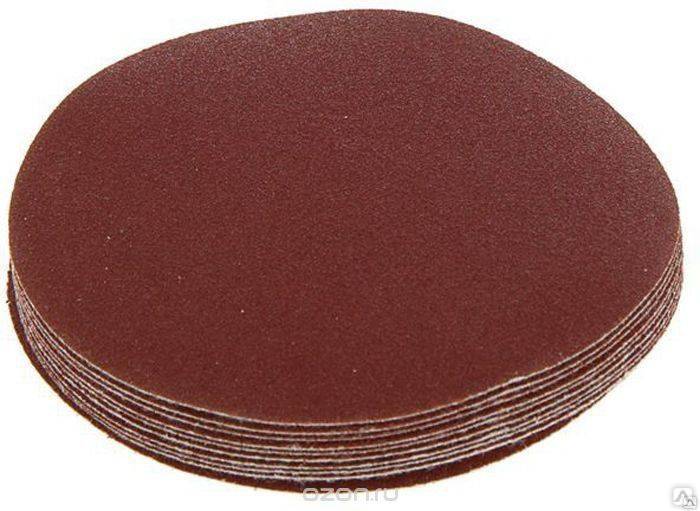

— Инструмент на гибкой основе (гибкий абразивный инструмент);

Это абразивный инструмент, изготовленный на гибкой основе (фибра, бумага, ткань или их комбинация, нетканый материал) с нанесенным на основу слоем шлифовального материала, закрепленного связкой. К этой группе относится шлифовальная шкурка и изделия из нее (бесконечные шлифовальные ленты, шлифовальные ленты, бобины, конусы, диски, лепестковые круги), фибровые диски, инструмент на основе из нетканых материалов,

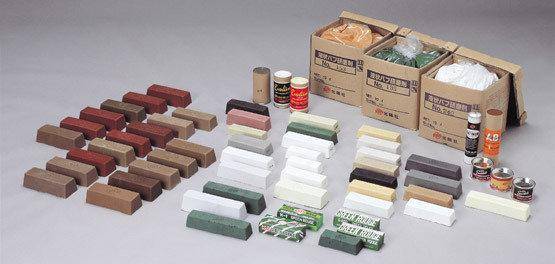

— Абразивные (шлифовальные и полировальные) пасты твердой и жидкой консистенции.

Представляют собой композицию из шлифовальных материалов и органических связующих, закрепляющих абразивные зерна так, что при работе они имеют значительную свободу перемещений, смазывающих и поверхностно-активных веществ. К этой же группе относят полировальники различных конструкций из хлопчатобумажных и сизалевых материалов (ткани, канатика), с помощью которых производится машинная обработка различных деталей абразивными пастами.

Разнообразие работ, выполняемых абразивным инструментом, привело к созданию большого многообразия абразивного инструмента, различающегося видом и маркой абразивного материала, его зернистостью, твердостью, структурой, видом связки, формой и размерами. Шлифовальная шкурка отличается видом абразивного материала и его зернистости, видом основы и плотностью насыпки шлифовального материала, видом связки; абразивные пасты отличаются видом материала и консистенцией наполнителя и т.д.

Все эти параметры абразивного инструмента определяют его свойства и назначение и называются его характеристикой. Абразивный инструмент одной определенной характеристики не является широко универсальным инструментом. Эффективность его работы и эксплуатационные показатели обработки зависят от правильности выбранной характеристики, оптимальности установленных режимов обработки, состояния и жесткости станочного оборудования, соответствия допусков обрабатываемой детали заданным технологическим процессом

Основные свойства и эксплуатационные характеристики абразивного инструмента определяет технология изготовления. Уровень этой технологии обеспечивает соответствующее качество абразивного инструмента. При этом следует отметить, что основные принципы производства и аппаратное обеспечение мало изменились за последние 50 лет. Главным остаётся одно: в любом абразивном инструменте режущим элементом является абразивный материал, остальные компоненты балласт, служащий для удержания абразивного материала в процессе изготовления, хранения и эксплуатации.

Технологии изготовления всех видов абразивного инструмента на жесткой основе фиксированной геометрической формы имеют общую задачу: получение изделия с заданной геометрией, в котором абразивные материалы удерживаются с помощью связующего вещества на всех переделах производства и эксплуатации. Независимо от вида связки, производятся следующие технологические операции: приготовление формовочных смесей (масс), формообразования заготовок инструмента, термической обработки для придания инструменту заданных свойств и механической обработки для придания инструменту окончательных размеров.

Применяемый вид связки определяет технологические параметры процесса и используемое оборудование в первую очередь. Поэтому технологии на жесткой основе можно разделить по виду связки:

Классификация наждачных инструментов

Градация кругов по видам происходит двумя способами. Первый из них определяется двумя официальными документами: старым советским ГОСТом 2424—83 «Круги шлифовальные: технические условия» и современным «Круг шлифовальный: ГОСТ Р 52781— 007». Однако то, что содержится в них, большинству неподготовленных пользователей будет мало понятно.

Для этого существует вторая, народная спецификация шлифовального инструмента:

- Приспособления на липучке получили своё название из-за способности прицепляться к опорам устройств за счёт вставок из велкро ткани. Это универсальные круги, которыми пользуются за неимением специального оснащения. Маркируются различными цветами, которые обозначают содержащееся в них шлифовальное зерно. Самый распространённый — коричневый, подходит для работы с деревом и металлами. Синий — для обработки нержавейки, белый для лакированных и шпаклёванных поверхностей, чёрным можно обрабатывать минералы.

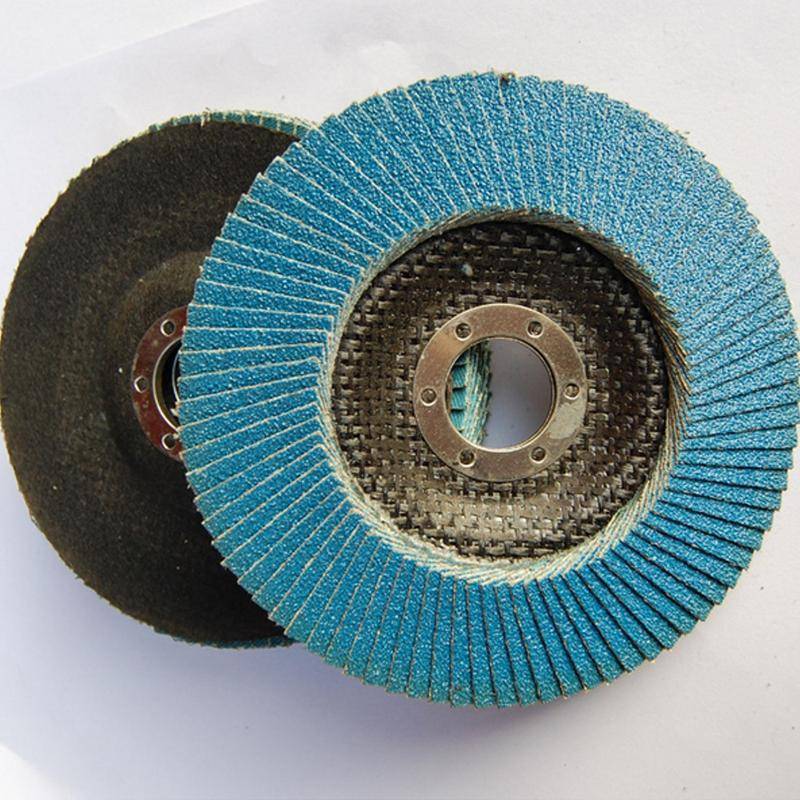

- Круги в виде веера обладают высокой эластичностью и хорошо адаптируются под любую поверхность, называются лепестковыми. Сфера применения — шлифование труб, изделий из дерева и фасонных деталей. Сварочные швы и заусенцы удаляют с помощью особо прочных абразивных кругов по металлу.

- Изделие, для производства которого применяется собранная в несколько слоёв вулканизированная бумага, называется фибровым шлифовальным кругом. Таким инструментом зачищают нержавейку, дерево, сталь.

- Алмазные круги применяются для чистовой шлифовки и не очень прочны.

Маркировка зернистости шлифовальных кругов

При маркировке шлифовальных кругов производители указывают только его ширину (МКМ или F с числовым показателем величины зерна). Размер зерна не только показывает износостойкость абразива, но также играет важную роль при шлифовке той или иной поверхности.

Размер зернистости круга влияет на качество и чистоту обработки поверхности. Учитывайте материал, с которым работаете. Чтобы получить максимально чистую поверхность, следует купить круг с самым маленьким показателем зернистости. Однако человек, работающий с таким кругом, должен понимать, что он быстро засаливается, часто происходит прижог обрабатываемого материала.

Согласно ГОСТу от 1980 г., для измерения зернистости кругов используют единицы, равные 10 мкм. В современном варианте ГОСТа Р 52381-2005 круги маркируются буквой F с определенной цифрой (при увеличении числа степень зернистости понижается).

Например, номер зернистости по старому ГОСТу (М40-М5) и по новому (F280, F320, F360, F400-F600, F800). Для расшифровки: такой диск применяют при окончательной доводке и хонинговании деталей с точностью 3-5 мкм и менее, а также суперфинишировании. Или размер 40, 32 по старому ГОСТу и F40, F46 по новому: круги с такой зернистостью применяются для предварительной и окончательной шлифовки деталей с шероховатостью поверхностей 7-9 классов чистоты, а также для заточки режущих инструментов.

Размер абразивных дисков

Маркировка абразивных кругов по размеру пишется так: DхТхН (где D – наружный диаметр, Т – высота, Н является диаметром отверстия). Параметр D может достигать максимального размера в 1100 мм, значение Н может быть до 305 мм, а параметр Т варьируется от 0,18 мм до 250 мм.

Читать также: Отопление частного дома электричеством своими руками

Типы эльборовых и алмазных дисков подробнее описаны в ГОСТе 24747-90. Маркировка формы подобных шлифкругов состоит из трех или четырех символов, обозначающих форму сечения корпуса и слоя, его расположения на круге, а также предоставляют информацию о конструктивных особенностях корпуса.

Например, 150x16x32 – размер абразивного круга 25А электрокорунда белого.

Памятка при выборе абразивных кругов:

- При выборе диаметра круга следует учесть число оборотов шпинделя и возможность обеспечить оптимальную скорость.

- Чем больше диаметр, тем меньше удельный износ круга. На рабочей поверхности небольших кругов расположено меньшее количество зерен. Так, в работе они изнашиваются неравномерно.

- При выборе алмазного круга следует учитывать ширину алмазоносного слоя. При неправильном использовании на поверхности круга могут появиться уступы.

Тип связки

Связка является показателем скрепления между собой абразивных зерен. Современные круги для шлифовки имеют три вида связок:

- V (керамическая, ранее маркировалась буквой К);

- B (бакелитовая, ранее известная как Б4 и БУ);

- R (вулканитовая, раньше обозначалась буквой В).

Круги с керамической маркировкой имеют смешанные и измельченные в различных пропорциях материалы, такие как кварц, песок, глину и т.п. Такие круги достаточно высокопрочные. Однако применять их при силовом шлифовании металла не следует.

Бакелитовые или круги из искусственной смолы высокоэластичны и термостойки. Часто бакелит смешивают с упрочняющими элементами, например, с графитом.

Вулканическая связка состоит в основном из каучука, применяют такие круги в отдельных отраслях обработки.

На примере шлифовального круга 25A F180 K 7 V рассмотрим тип связки, где обозначение V относит данный диск к керамической связке.

Другие элементы конструкции

Основание станка

Основание: вырезано из панели мебельного ламинированного ДСП. Торцы панели можно было отделать специальным кантом, но я просто вскрыл их клеем ПВА, в несколько слоёв.

Сверху, основание покрыто листами из нержавейки — это красиво и очень практично: покрытие не выбивается падающими деталями, не изъедается потоками стружки, и на нём даже можно чуток подстучать обрабатываемую деталь, как на верстаке.

Секрет: для фиксации винтов/болтов снизу, под основанием — я использовал крепёжный метиз: «гайку упорную»…

Для снижения вибрации станка, и стола на котором он стоит, при работе — снизу на основание наклеен Вспененный Каучук (толщиной 9мм, самоклейка):

Этот амортизатор — не только снижает шум, но и предотвращает съезжание станка по поверхности (последнее очень критично: я не раз ловил станок, готовый уже вот-вот упасть со стола)!

Недостатками «Вспененного Каучука» являются: ощутимая цена, и мягкость материала (он легко дырявится и рвётся, при неаккуратном обращении). Зато мягкость «Вспененного Каучука» является и главным его достоинством — этот материал является лучшим амортизатором, чем изолон.

Шнур питания

Шнур питания закреплён, для предотвращения его повреждения, при попадании под режущий круг (это работает и на технику безопасности, и для удобства):

Тип абразивного материала

К наиболее популярным и распространенным материалам, используемых при изготовлении шлифкругов, относят:

- Электрокорунд. При покупке такого круга можно увидеть белые, титановые, хромистые и циркониевые варианты. Основным используемым диском служит белый электрокорунд, который обладает высокой самозатачиваемостью. В работе с ним можно добиться более ровной и гладкой поверхности.

- Карбид кремния. Различают черного и зеленого тона, отличается данный круг структурой и степенью хрупкости – он тверже и прочнее, нежели первый вышеописанный вид. Область применения – работа с твердыми сплавами, фарфором и мрамором.

- Эльбор. Этот вид шлифовального круга имеет наиболее твердый абразивный материал и высокую теплостойкость. Эльбор могут использовать для заточки режущих инструментов и других деталей, способных деформироваться от тепла, а также для работ с твердыми металлами.

- Алмаз. Еще один твердый вид абразивных кругов. Его применяют в работе с твердыми материалами, стеклом и керамическими поверхностями. Самозатачивается, но кубонит и эльбор имеют большую теплостойкость, не уступая при этом в прочности.

Независимо от типа абразивного материала, все круги характеризуются по параметрам прочности, износостойкости и термостойкости, однако при выборе следует учитывать главный параметр – твердость. Характеристика твердости прописана в нормах ГОСТа 2424 и вычисляется по специальным таблицам.

К примеру, тип шлифовального материала круга 25A F180 K 7 V – белый корунд. Существуют и другие типы известных абразивов:

- нормальные электрокорунды (13-16А);

- белые (23-25А);

- хромистые (33 и 34А);

- титанистый только один (37А);

- циркониевый тоже один (38А);

- монокорунды (43-45А);

- черный карбид кремния (53 и 54С);

- зеленый карбид кремния (62-64С).

Наполнители в составе шлифовальных кругов

Производство изделий для шлифовки, обладающих заданной пористостью, сопровождается вводом наполнителей в формовочную массу. Первый тип наполнителей включает в себя материалы, способные к растворению и возгонке с образованием пористой структуры при изготовлении кругов – опилки, древесная мука, поваренная соль, молотый уголь, пластмассы, нафталин. Второй тип наполнителей приводит к появлению пор в процессе шлифовальных работ за счет крошения в участках, сопредельных режущей поверхности – мрамор, гипс, известняк и кварц.

Поры необходимы для стабильной работы круга во время шлифовки

С учетом размеров и плотности распределения порообразующего наполнителя, он занимает важное место среди обязательных компонентов шлифовального круга, наряду с зерном и связкой

3 Особенности маркировки шлифовальных изделий

Почти нереально свести воедино все параметры, по которым принято подразделять шлифовальные круги. Они имеют различные марки в зависимости от следующих характеристик:

- зернистость;

- вид абразива;

- тип связки (бакелитовая, керамическая, вулканитовая);

- размер и геометрическая форма;

- класс неуравновешенности и точности;

- показатель твердости;

- соотношение между связкой, абразивным материалом и порами изделия;

- максимальная скорость.

Выбор конкретной марки шлифовальных кругов учитывает характеристики, указанные выше. Причем для обработки некоторых материалов вид абразива и форма круга может иметь даже меньшее значение, нежели особенности его структуры и уровень твердости. В полной маркировке абразивных инструментов для шлифовки разнообразных поверхностей обычно указывают все вышеозначенные параметры.

Фирмы-изготовители зачастую по-своему маркируют шлифовальные круги (ГОСТ для выпуска разных изделий может быть также разным). Мы приводим наиболее распространенный вариант маркировки, который позволяет потребителям без труда расшифровать информацию об изделии. Если вы видите перед собой круг с обозначением 25А25СМ26КБ3, то можно понять, что:

- для его производства применялся белый электрокорунд в качестве абразива – 25А;

- его зернистость составляет (в мкм) 315–250 – цифра 25;

- он относится к классу среднемягких – СМ2 и имеет среднюю структуру – 6;

- используется керамическая связка – К;

- класс точности круга – Б, а неуравновешенности – 3.

Что лучше обработать Карбид кремнием

Карбид кремния станет незаменимым помощником при следующих операциях:

- Обработка первичного либо чернового характера.

- Избавление поверхности от неровностей.

- Работа со сварными швами.

- Заточка инструментов из твёрдых сплавов. Размеры деталей значения не имеют.

Подведем не большой итог

Абразивы второй группы отличаются высокой устойчивостью, они долгое время сохраняют привлекательный внешний вид. Выработка в виде канавок на поверхности не образуется, даже при работе с материалами повышенной твёрдости.

Наконец, вулканическая основа рекомендуется к применению во время финишной обработки. Фактически, изделия с такой основой становятся настоящими полировальными дисками, имеющими большую жёсткость по сравнению с войлоком.

Классификация наждачных инструментов

Градация кругов по видам происходит двумя способами. Первый из них определяется двумя официальными документами: старым советским ГОСТом 2424—83 «Круги шлифовальные: технические условия» и современным «Круг шлифовальный: ГОСТ Р 52781— 007». Однако то, что содержится в них, большинству неподготовленных пользователей будет мало понятно.

Для этого существует вторая, народная спецификация шлифовального инструмента:

Приспособления на липучке получили своё название из-за способности прицепляться к опорам устройств за счёт вставок из велкро ткани. Это универсальные круги, которыми пользуются за неимением специального оснащения. Маркируются различными цветами, которые обозначают содержащееся в них шлифовальное зерно. Самый распространённый — коричневый, подходит для работы с деревом и металлами. Синий — для обработки нержавейки, белый для лакированных и шпаклёванных поверхностей, чёрным можно обрабатывать минералы.

- Круги в виде веера обладают высокой эластичностью и хорошо адаптируются под любую поверхность, называются лепестковыми. Сфера применения — шлифование труб, изделий из дерева и фасонных деталей. Сварочные швы и заусенцы удаляют с помощью особо прочных абразивных кругов по металлу.

- Изделие, для производства которого применяется собранная в несколько слоёв вулканизированная бумага, называется фибровым шлифовальным кругом. Таким инструментом зачищают нержавейку, дерево, сталь.

- Алмазные круги применяются для чистовой шлифовки и не очень прочны.

Формы шлифовальный кругов

Шлифовальные круги изготовляют различной формы и размеров. Форма круга выбирается в зависимости от конструкции станка, крепежных устройств и условий шлифования.

Размеры шлифовальных кругов выбираются по размерам и мощности станка, по размерам обрабатываемого изделия, конструкции и размерам крепежных устройств и защитных кожухов. При выборе размера круга руководствуются правилом — всегда брать возможно больший размер, так как это улучшает условия резания (уменьшается дуга контакта).

ГОСТ 2424-83 определяет формы сечений, обозначения и размеры шлифовальных кругов (рис. 54).

Маркировка зернистости шлифовальных кругов

При маркировке шлифовальных кругов производители указывают только его ширину (МКМ или F с числовым показателем величины зерна). Размер зерна не только показывает износостойкость абразива, но также играет важную роль при шлифовке той или иной поверхности.

Размер зернистости круга влияет на качество и чистоту обработки поверхности. Учитывайте материал, с которым работаете. Чтобы получить максимально чистую поверхность, следует купить круг с самым маленьким показателем зернистости. Однако человек, работающий с таким кругом, должен понимать, что он быстро засаливается, часто происходит прижог обрабатываемого материала.

Согласно ГОСТу от 1980 г., для измерения зернистости кругов используют единицы, равные 10 мкм. В современном варианте ГОСТа Р 52381-2005 круги маркируются буквой F с определенной цифрой (при увеличении числа степень зернистости понижается).

Например, номер зернистости по старому ГОСТу (М40-М5) и по новому (F280, F320, F360, F400-F600, F800). Для расшифровки: такой диск применяют при окончательной доводке и хонинговании деталей с точностью 3-5 мкм и менее, а также суперфинишировании. Или размер 40, 32 по старому ГОСТу и F40, F46 по новому: круги с такой зернистостью применяются для предварительной и окончательной шлифовки деталей с шероховатостью поверхностей 7-9 классов чистоты, а также для заточки режущих инструментов.

Материал шлифовальных кругов

Абразивный шлифовальный круг – это приспособление для резания, снятия тонких слоёв вещества. Среди последних встречаются древесина, пластмасса, мягкие металлы, горные породы, стекло, стали и твёрдые сплавы. Основной показатель режущей кромки – твёрдость.

Минералы:

Электрокорунд. Основа – оксид алюминия (Al2O3). Виды:

- a. Белый. Марка 25а, 24а, 23а. Эффективен для работ по закалённым инструментальным сталям.

- b. Нормальный. Марка 16а, 15а, 14а, 13а. Используется в приспособлениях с переменной режущей нагрузкой, обработка материала с вязкой структурой.

- c. Титанистый. В состав введён оксид титана. Применим в тяжёлых условиях резания.

- d. Хромотитанистый. Марка 95а, 94а. Введена лигатура из соединений хрома и титана. Область – ответственные операции обработки.

- e. Циркониевый. Марка 38а. Эффективность, по сравнению с электрокорундом, до 100~400%. Основные операции – обдирочное шлифование.

- a. Зелёный. Марка 62с, 63с, 64с.

- b. Чёрный. Марка 52с, 53с, 54с, 55с.

- Алмаз. В промышленности применяются синтетические алмазы. Используются для разрезания металлов, заточки твёрдосплавных напаек режущего инструмента, правки сверхтвёрдых материалов.

- Эльбор. Кубический нитрид бора. Второй по твёрдости после алмаза. Но имеет повышенную температурную стойкость, до 1100~1300°C. Для решения домашних задач почти не применяется в силу высокой стоимости.

Что представляет собой шлифовальный круг

Является абразивным инструментом для обработки изделий как на стационарных станках, так и при помощи ручного инструмента. Существует несколько параметров, по которым можно классифицировать шлифовочные круги.

Для их изготовления может использоваться:

- карбид кремния;

- алмаз искусственного либо природного происхождения;

- электрокорунд;

- эльбор.

В зависимости от размеров зерна диски различаются по своему назначению. Между зернами расположен клеящий и заполняющий состав – связка, придающий ему абразивные свойства за счет пор. Абразив снимает частицы с обрабатываемого материала.