характеристики, аналоги и применение, материал 08кп

Марка стали: 08кп (заменитель: 08).

Класс: сталь конструкционная углеродистая качественная.

Использование в промышленности: для прокладок, шайб, вилок, труб, а также деталей, подвергаемых химико-термической обработке — втулок, проушин, тяг.

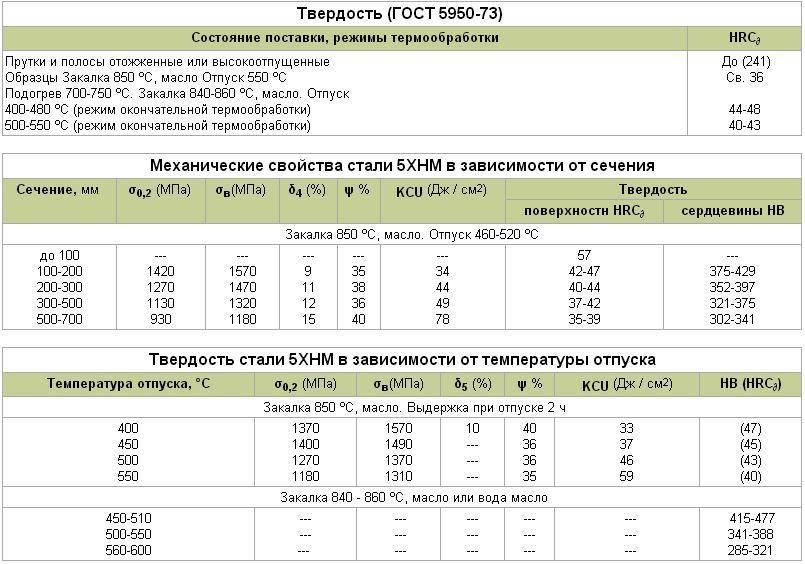

Твердость: HB 10 -1 = 179 МПа

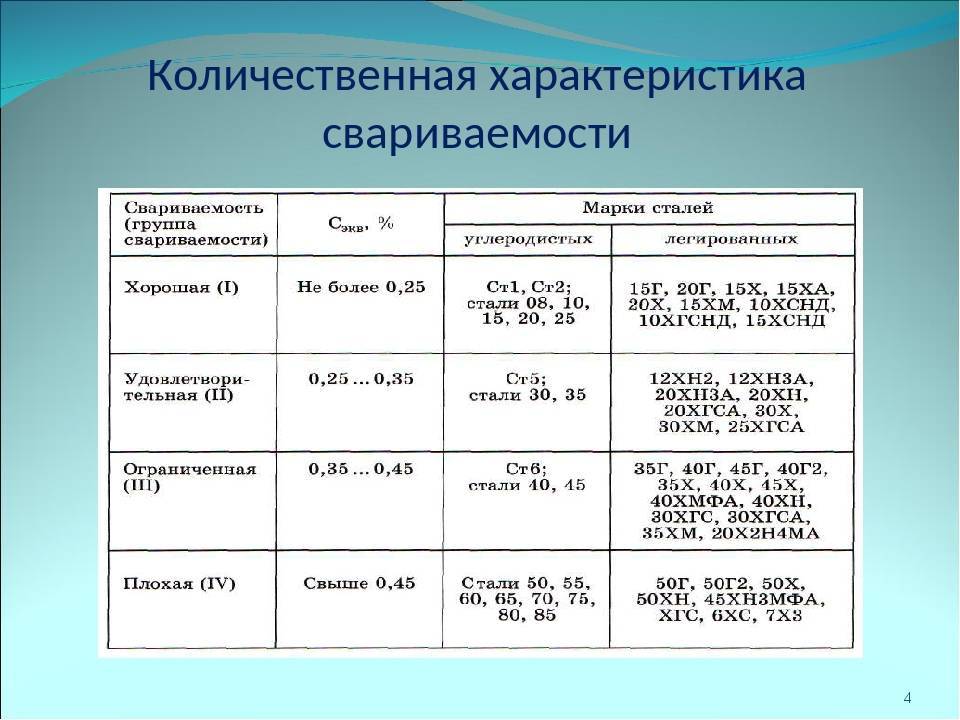

Свариваемость материала: без ограничений, кроме химико — термически обработанных деталей; способы сварки: РДС, АДС под флюсом м газовой защитой, КТС.

Температура ковки, oС: начала 1250, конца 800. Заготовки сечением до 300 мм охлаждаются на воздухе.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Вид поставки:

- Cортовой прокат, в том числе фасонный: ГОСТ 2590-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77.

- Лист тонкий ГОСТ 16523-97, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 9045-93.

- Лента ГОСТ 503-81, ГОСТ 10234-77.

- Полоса ГОСТ 1577-93, ГОСТ 82-70.

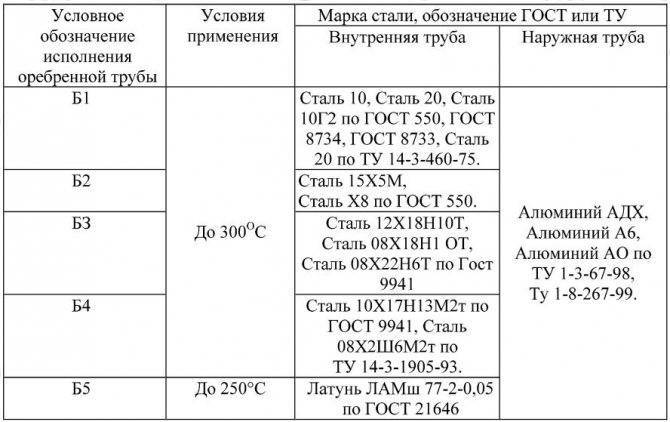

- Трубы ГОСТ 10704-91, ГОСТ 10705-80.

- Лист толстый ГОСТ 4041-71 , ГОСТ 19903-74, ГОСТ 1577-93.

| Зарубежные аналоги марки стали 08кп | |

| США | 1008, 1010, A619, A622, G10080, G10120 |

| Германия | 1.0322, 1.0335, DC01, DC04, DC04G1, DD11, DD13, St12, St14, St22, StW24, USt3, USt4 |

| Япония | SPCC, SPHE, SWRCh20R, SWRCH8R |

| Франция | 3C, DC01, DC04, DD13, FB8, Fd4, FR8, XC6 |

| Англия | 040A10, 1449-1HR, 1HR, 2HR, DC01, DD13 |

| Евросоюз | DC01, DC04, DD13, FeP01, |

| Италия | DC01, FeP13 |

| Испания | AP13, DC01, DD13 |

| Китай | 08F, ML08 |

| Швеция | 1147 |

| Болгария | 08, 08kp, DD11, DD13 |

| Венгрия | ASZ2 |

| Польша | 08Y |

| Румыния | A1n |

| Чехия | 11300, 11304, 11331, 12015 |

| Финляндия | RACOLD01F |

| Австрия | St02F, St02FK32, St02FK40, St02FK50, St02FK60, St02FK70, St24F |

| Австралия | 1008, CA1, CA2, CA3, CA4, HA1, HA3, HA4N |

Представляем вам популярный материал 08кп. Это конструкционная углеродистая качественная сталь. «КП» в названии означает, что сталь кипящая (имеется в виду степень раскисления стали). А «08» говорит о содержании углерода около 0,08 процента. Аналог 08кп – марка 08, которая является его заменителем.

Сталь 08кп и ее характеристики

Материал обладает неограниченной свариваемостью (это не касается элементов, обрабатываемых химическими и термическими методами). Сваривать изделия можно различными способами: с помощью ручной дуговой сварки и контактно-точечной сварки, аргонодуговой под флюсом (дополнение – газовая защита).

Чтобы начать ковать материал 08кп,> необходимо нагреть оборудование до температуры 1 250 градусов по Цельсию. К окончанию ковки ее следует снизить до 800 градусов.

К флокенам материал не чувствителен. Стали 08кп не склонна к отпускной хрупкости.

Что касается охлаждения, то его нужно производить обычным способом для заготовок, имеющих сечение больше 300 миллиметров. Если оно меньше, то детали следует охлаждать на воздухе.

Твердость Ст08кп: HB 10 -1 = 179 МПа.

Сталь 08кп и ее применение

Данный материал используется повсеместно. В промышленной сфере его применяют для изготовления ряда деталей, например, крепежных изделий, труб, вилок, вспомогательных элементов. Также из этой марки создают элементы, которые в дальнейшем будут подвергаться обработке химическим и термическим способами, например, детали с цилиндрической формой и осевым отверстием, тяги и проушины.

Из стали 08кп по ГОСТ 2590-2006, ГОСТ 10702-78 и другим изготавливается сортовой, а также фасонный прокат. Можно увидеть созданные из этого материала разнообразные прутья, прошедшие шлифовку и калибровку. Большим спросом пользуется серебрянка. Для изготовления деталей применяются ленты и полосы. Во многих сферах используются трубы из этой марки стали. Для изготовления заготовок применяются листы разной толщины.

atl-met.ru

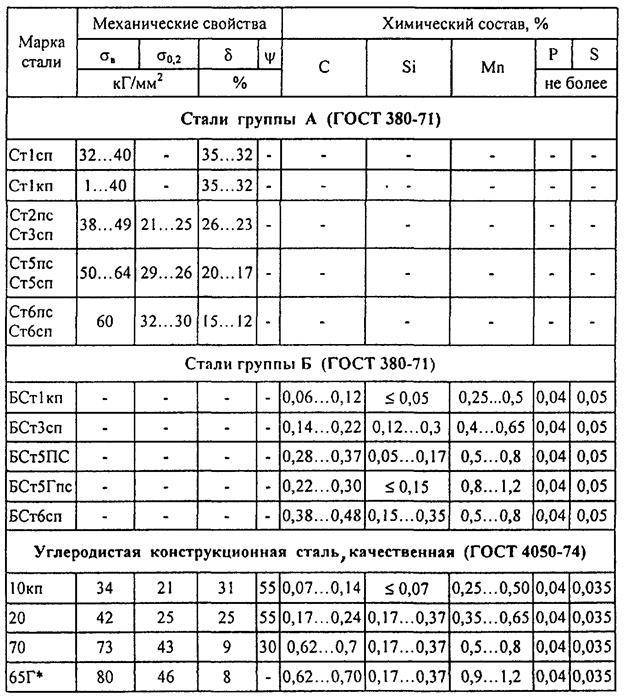

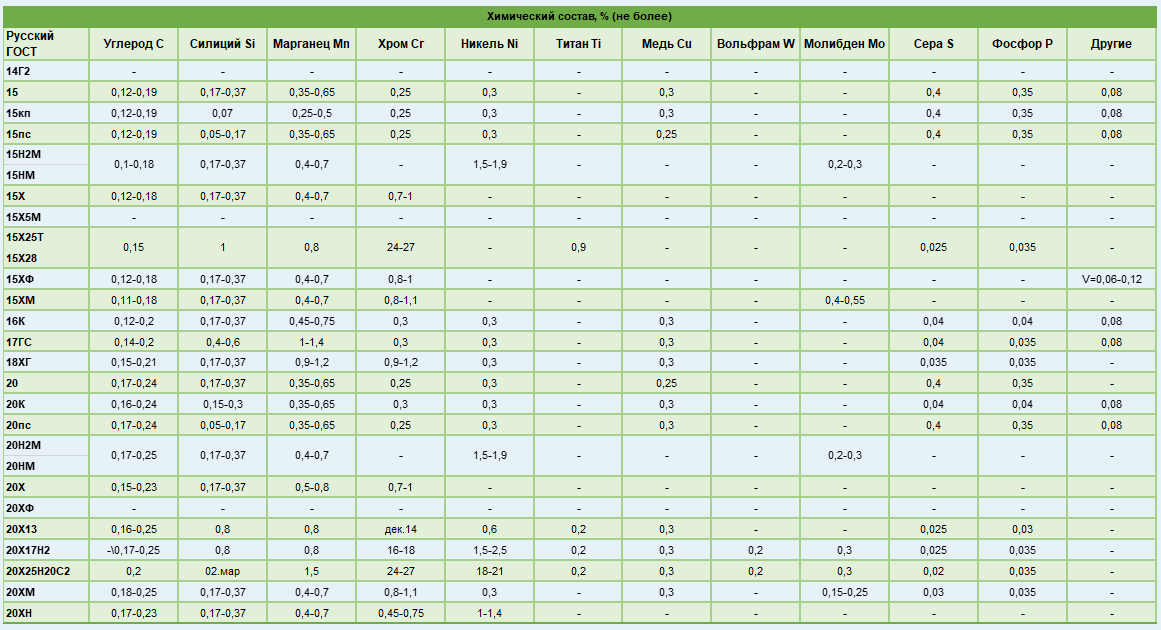

Отражение химического состава

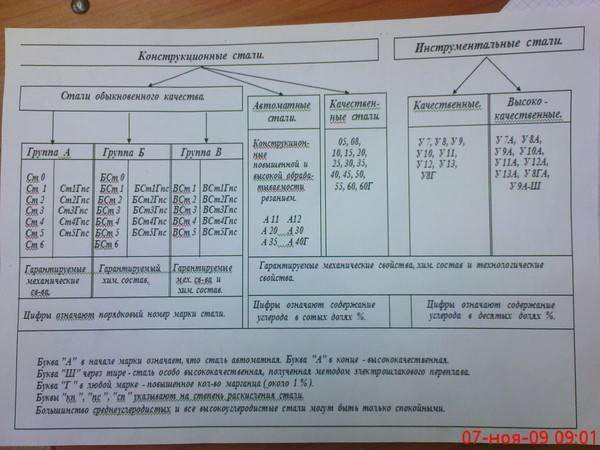

На каком бы заводе ни был выплавлен металл, он имеет строго регламентированный состав, переплав, соответственно, будет иметь определённые именно этой марке присущие свойства. В зависимости от промышленного использования стали делятся на конструкционные, конструкционные, стали и сплавы со специальными свойствами.

На каком бы заводе ни был выплавлен металл, он имеет строго регламентированный состав, переплав, соответственно, будет иметь определённые именно этой марке присущие свойства. В зависимости от промышленного использования стали делятся на конструкционные, конструкционные, стали и сплавы со специальными свойствами.

Для маркировки сталей принято использовать обозначение состава буквами русского алфавита и цифрами.

Расшифровка букв

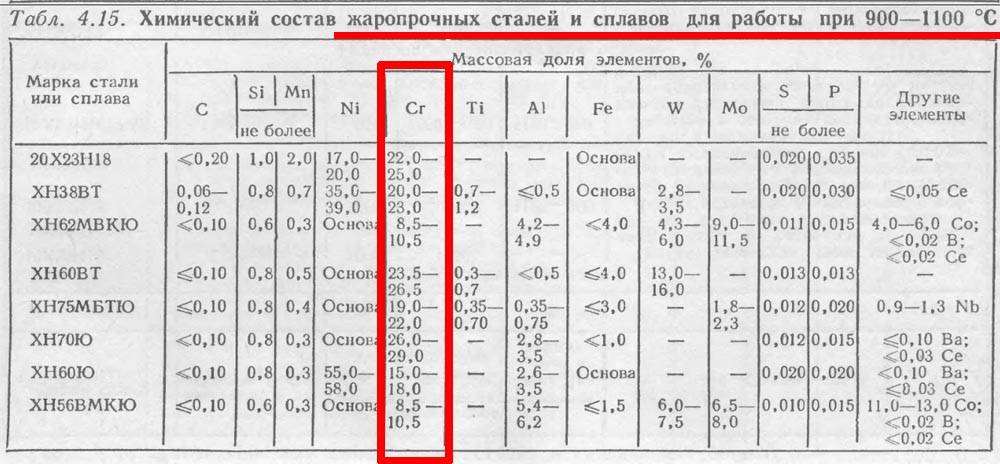

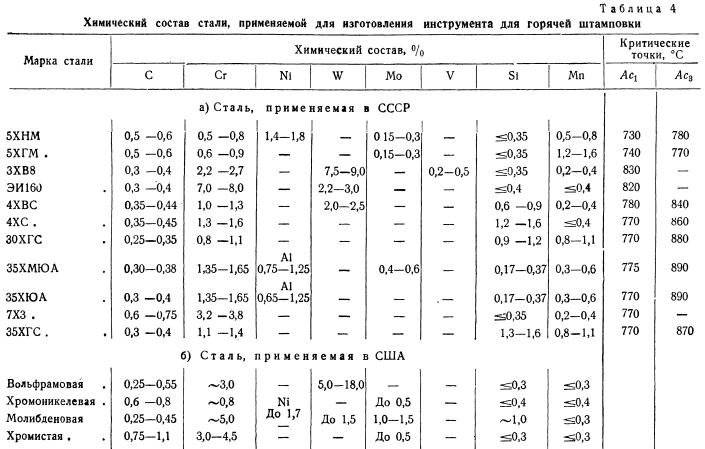

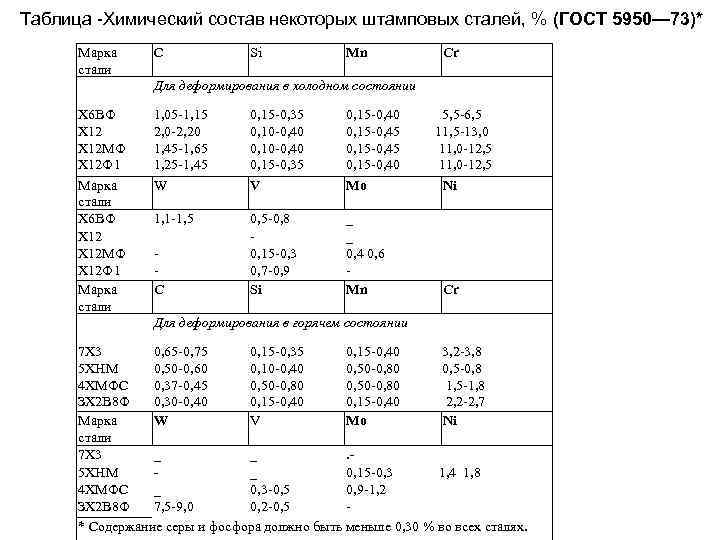

Если посмотреть нижеприведенную таблицу с разъяснениями, какая буква соответствует каждому элементу, станет понятно, что ХНМ означает, что сплав содержит хром, никель и молибден.

| Элемент | Символ в маркировке | Химический знак |

| Азот | А | N |

| Алюминий | Ю | Al |

| Бор | Р | B |

| Ванадий | Ф | W |

| Вольфрам | В | Wo |

| Кобальт | К | Co |

| Кремний | С | Si |

| Марганец | Г | Mn |

| Медь | Д | Cu |

| Молибден | М | Mo |

| Никель | Н | Ni |

| Ниобий | Б | Nb |

| Селен | Е | Se |

| Титан | Т | Ti |

| Хром | Х | Cr |

| Цирконий | Ц | Zr |

Цифры и их отсутствие

В маркировке могут присутствовать цифры. Для расшифровки сталей надо знать, что они показывают. Расположенные после значка, они означают массовую долю данного вещества в составе сплава.

Первое число показывает процент углерода. Например, расшифровка марки 40Х13: нержавеющая сталь содержит 0,40% углерода и 13% хрома. При этом если доля углерода показана числом из двух цифр, его содержание выражено в сотых долях процента, а одной — в десятых долях. Цифра после значка легирующего элемента показывает его процент. Содержание элементов 1,0-1,5% – по умолчанию при отсутствии цифры. Пример: 5ХНМ – 0,5% углерода, 0,1% никеля и молибдена.

Расшифровка аббревиатуры

Из названия можно определить главные компоненты, которые наделяют железо особыми свойствами. В этом случае по символам ХВГ делается следующая расшифровкаЗнак «Х» означает присутствие хрома (Cr), «В – ванадий (V), «Г» – марганец (Mn). Из слитков можно изготовить множество строительных приборов, но они обязаны строго соответствовать всем государственным стандартам. Например, калиброванные прутья разрешено выпускать только по ГОСТ 8560-78, 8559-75, 7417-75, 5950-2000. Для черновых или промежуточных деталей применяются 1133-71, 7831-78, 5950-2000 стандарты.

Полосная сталь ХВГ обязана придерживаться ГОСТ 4405-75. К серебрянке и шлифованным прутьям относятся правила 14955-77 и 5950-2000.

Изделия из стали ХВГ

Государственным требованиям должны соответствовать и другие разновидности, но только наличие данной маркировки может дать гарантию на высокое качество заготовки. Подобный регламент создан для регулирования технических предприятий, для защиты жизни и здоровья потребителей, с целью предупреждения обмана во время реализации товара. Поэтому наличие на ХВГ ГОСТ знака – обязательное условие продажи.

Основные свойства

На основные характеристики стали 18ХГТ присутствие таких элементов, как хром. Он является дешевым легирующим элементом. В соединении с углеродом химический элемент придает марке данного сплава прочность и устойчивость материала. При этом наблюдается незначительное понижение вязкости. А также хром положительно влияет на критическую скорость термообработки стали 18ХГТ.

Присутствие марганца положительно влияет на ковкость и дает хорошую свариваемость металлу. Этот компонент не образует карбида. Он растворяется и превращается в легированный цементит. Присутствие большого количества марганца делает ее хрупкой при закалке.

Присутствие кремния в этом типе сплава придает ей прочность. Благодаря этому элементу также не теряется пластичность. Другой элемент – титан. При соединении с углеродом компонент образует высокотвердые изделия. Детали, в которых присутствует титан, способны сопротивляться смятию.

- Контактная точечная сварка.

- Ручная дуговая сварка.

Свариваются детали без подогрева и термообработки в последующем. Только с деталями, обработанными химико-термически, возможны проблемы во время сварки.

Конструкционная легированная сталь не подвержена различным внутренним дефектам. Во время проверки на излом или разрыв сплав данной марки показывает отличные результаты. Изделия из нее также не склонны к хрупкости во время отпуска детали и проверки на излом.

Температура среды, в которой допустима работа деталей из конструкционного сплава, может колебаться от минус семидесяти градусов по Цельсию до четырех сот пятидесяти со знаком плюс.

Круг из стали 18ХГТ

Механические свойства 18ХГТ таковы, что пятимиллиметровое изделие выдерживает давление до 1520 Мпа, если материал прошел термообработку при 850 градусах по Цельсию с отпуском в двести градусов. Двадцатимиллиметровые детали из нее выдерживают давление до 950 Мпа при той же закалке и отпуске. Для охлаждения используется масло вместо воды. Оно замедляет процесс, так как от скорости охлаждения зависит результативность закалки.

Твердость изделия из этого металла после отжига равна 217 HB. При повышении температуры до 500 градусов твердость стали 18ХГТ повышается. ГОСТ данного материала 4543-71.

Свойства

Технологические

- Температура обработки давлением: начальный показатель — 1260, конечный — 750. Заготовки, имеющие сечение размером 200 мм, остывают при комфортной температуре 22–20 °C, сечением 202–710 мм получают отжиг низкими температурами.

- Обработка резанием — Kv тв.спл = 1,3 и Kv б.ст = 1,7 в горячекатаном положении имеет НВ 131 σв = 460 мегапаскаль.

- Склонность стали к поражению флокенами (дефекты внутри) — малочувствительна. Снижение пластичности закаленной легированной стали — не склонна.

Физические

Число теплопроводности, количество теплоты, проходящей в течение единицы времени через единицу вещества при температуре по Цельсию:

| Сталь | Двадцать | Сто | Двести | Триста | Четыреста | Пятьсот | Шестьсот | Семьсот | Восемьсот | Девятьсот |

| 20Х | 216 | 214 | 198 | 192 | 181 | 173 | 165 | 142 | 133 | — |

Число расширения при воздействии теплом, температура опытов по Цельсию:

| 20–100 | 20–200 | 20–300 | 20–400 | 20–500 | 20–600 | 20–700 | 20–800 | 20–900 | 20–1000 |

| 11,5 | 11,9 | 13,4 | 13,8 | 13,9 | 15,0 | — | — | — | — |

Отношение теплоёмкости к массе джоуль / (килограмм × кельвин), температура в градусах Цельсия:

| 20–100 | 20–200 | 20–300 | 20–400 | 20–500 | 20–600 | 20–700 | 20–800 | 20–900 | 20–1000 |

| 496 | 507 | 524 | 536 | 566 | 587 | 625 | 706 | — | — |

Число нормативной силы пластичности, упругости Е, гигапаскаль, температура в градусах Цельсия:

| Сталь | Двадцать | Сто | Двести | Триста | Четыреста | Пятьсот | Шестьсот | Семьсот | Восемьсот | Девятьсот |

| 20Х | 215 | 212 | 197 | 194 | 180 | 170 | 164 | 142 | 132 | — |

Модуль мощи пластичности с дисбалансом на вращение G, гигапаскаль, температура в градусах Цельсия:

| Сталь | Двадцать | Сто | Двести | Триста | Четыреста | Пятьсот | Шестьсот | Семьсот | Восемьсот | Девятьсот |

| 20Х | 84 | 82 | 78 | 75 | 72 | 66 | 63 | 57 | 51 | — |

Другие сплавы из категории Сталь инструментальная легированная

| Марка сплава | ГОСТ | Хим. состав |

| 05Х12Н6Д2МФСГТ | ГОСТ 5950 — 2000 | Feот 73.9%Cr11.5-13%Ni5.5-6.5%Cu1.4-2.2%Si0.6-1.2%Ti0.4-0.8%Mn0.2-1.2%V0.2-0.5%Mo0.2-0.4%C0.01-0.08%… |

| 11Х4В2МФ3С2 | ГОСТ 5950 — 2000 | Feот 85.6%Cr3.5-4.2%V2.3-2.8%W2-2.7%Si1.4-1.8%C1.05-1.1%Mo0.3-0.5%Mn0.2-0.5%… |

| 11ХФ | ГОСТ 5950 — 2000 | Feот 96%C1.05-1.1%Cr0.4-0.7%Mn0.4-0.7%V0.15-0.3%Si0.1-0.4%… |

| 12Х1 | ГОСТ 5950 — 2000 | Feот 94.8%Cr1.3-1.65%C1.15-1.2%Mn0.3-0.6%Si0.1-0.4%… |

| 13Х | ГОСТ 5950 — 2000 | Feот 95.8%C1.25-1.4%Cr0.4-0.7%Mn0.15-0.4%Si0.1-0.4%… |

| 3Х2МНФ | ГОСТ 5950 — 2000 | Feот 93.2%Cr2-2.5%Ni1.2-1.6%Mo0.4-0.6%Mn0.3-0.6%C0.27-0.3%V0.25-0.4%Si0.1-0.4%… |

| 4ХМНФС | ГОСТ 5950 — 2000 | Feот 93.4%Cr1.25-1.5%Ni1.2-1.6%Si0.7-1%Mo0.65-0.8%V0.35-0.5%C0.35-0.4%Mn0.15-0.4%… |

| 4ХС | ГОСТ 5950 — 2000 | Feот 94.7%Cr1.3-1.6%Si1.2-1.6%C0.35-0.4%Mn0.15-0.4%… |

| 5ХВ2СФ | ГОСТ 5950 — 2000 | Feот 93.4%W1.8-2.3%Cr0.9-1.2%Si0.8-1.1%C0.45-0.5%Mn0.15-0.4%V0.15-0.3%… |

| 5ХНВ | ГОСТ 5950 — 2000 | Feот 93.5%Ni1.4-1.8%Cr0.8-0.8%Mn0.5-1.8%C0.5-0.6%W0.4-0.7%Si0.1-0.4%… |

| 5ХНВС | ГОСТ 5950 — 2000 | Feот 94%Cr1.3-1.6%Ni0.8-1.2%Si0.6-0.9%C0.5-0.6%W0.4-0.7%Mn0.3-0.6%… |

| 6Х3МФС | ГОСТ 5950 — 2000 | Feот 93%Cr2.6-3.3%C0.55-0.6%Si0.35-0.6%V0.3-0.6%Mn0.2-0.6%Mo0.2-0.5%… |

| 6Х4М2ФС | ГОСТ 5950 — 2000 | Feот 89.8%Cr3.8-4.4%Mo2-2.4%Si0.7-1%C0.57-0.6%V0.4-0.6%Mn0.15-0.4%… |

| 6Х6В3МФС | ГОСТ 5950 — 2000 | Feот 85.9%Cr5.5-6.5%W2.5-3.2%Mo0.6-0.9%Si0.6-0.9%V0.5-0.8%C0.5-0.6%Mn0.15-0.4%… |

| 7ХФ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 97.3%C0.63-0.7%Cr0.4-0.7%Mn0.3-0.6%Si0.15-0.3%V0.15-0.3%… |

| 8Х4В2МФС2 | ГОСТ 5950 — 2000 | Feот 85.9%Cr4.5-5.1%W1.8-2.3%Si1.7-2%V1.1-1.4%Mo0.8-1.1%C0.8-0.9%Mn0.2-0.5%… |

| 8Х6НФТ | ГОСТ 5950 — 2000 | Feот 90%Cr5-6%Ni0.9-1.3%C0.8-0.9%V0.3-0.5%Mn0.15-0.4%Si0.1-0.4%Ti0.05-0.1%… |

| 8ХФ | ГОСТ 5950 — 2000 | Feот 96.9%C0.7-0.8%Cr0.4-0.7%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| 9Г2Ф | ГОСТ 5950 — 2000 | Feот 95.4%Mn1.7-2.2%C0.85-0.9%Si0.1-0.4%V0.1-0.3%… |

| 9Х1 | ГОСТ 5950 — 2000 | Feот 95.2%Cr1.4-1.7%C0.8-0.95%Si0.25-0.4%Mn0.15-0.4%… |

| 9Х5ВФ | ГОСТ 5950 — 2000 | Feот 90.4%Cr4.5-5.5%C0.85-1%W0.8-1.2%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| 9ХВГ | ГОСТ 5950 — 2000 | Feот 95.1%Mn0.9-1.2%C0.85-0.9%Cr0.5-0.8%W0.5-0.8%Si0.1-0.4%… |

| 9ХС | ГОСТ 5950 — 2000 | Feот 94.4%Si1.2-1.6%Cr0.95-1.2%C0.85-0.9%Mn0.3-0.6%… |

| 9ХФ | ГОСТ 5950 — 2000 | Feот 96.3%C0.8-0.9%Cr0.4-0.7%Mn0.3-0.6%V0.15-0.3%Si0.1-0.4%… |

| 9ХФМ | ГОСТ 5950 — 2000 | Feот 96.1%C0.8-0.9%Cr0.4-0.7%Mn0.3-0.6%W0.15-0.3%Mo0.15-0.2%Si0.1-0.4%… |

| В2Ф | ГОСТ 5950 — 2000 | Feот 95.2%W1.6-2%C1.05-1.2%Cr0.2-0.4%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х | ГОСТ 5950 — 2000 | Feот 95.1%Cr1.3-1.65%C0.95-1.1%Mn0.15-0.4%Si0.1-0.4%… |

| ХВ4 | ТУ 5950 — 73 — 73, в последней версии материал отсутствует | Feот 91.9%W3.5-4.3%C1.25-1.4%Cr0.4-0.7%Si0.15-0.3%V0.15-0.3%Mn0.015-0.4%… |

| ХВ4Ф | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 91.4%W3.5-4.3%C1.25-1.4%Cr0.4-0.7%Mn0.15-0.4%Si0.15-0.3%V0.115-0.3%… |

| ХВГ | ГОСТ 5950 — 2000 | Feот 93.9%W1.2-1.6%Cr0.9-1.2%C0.9-1.05%Mn0.8-1.1%Si0.1-0.4%… |

| ХВСГ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 94.5%C0.95-1%Si0.65-1%Cr0.6-1.1%Mn0.6-0.9%W0.5-0.8%V0.05-0.1%… |

| ХВСГФ | ГОСТ 5950 — 2000 | Feот 94.3%C0.95-1%Si0.65-1%Cr0.6-1.1%Mn0.6-0.9%W0.5-0.8%V0.05-0.1%… |

| ХГС | ГОСТ 5950 — 2000 | Feот 94.1%Cr1.3-1.65%C0.95-1%Mn0.85-1.2%Si0.4-0.7%… |

Легирование – механизм воздействия легирующих элементов

Сложна расшифровка сталей. Материаловедение комплексно изучает этот предмет.

Содержание легирующих добавок в стали может меняться в широких пределах, в зависимости от того, какие свойства нужно придать металлу. Так, никель и хром могут присутствовать в стали в количестве до 1%, в некоторых случаях и более. Молибден, ванадий, титан и ниобий – 0,1-0,5%, марганец и кремний – от 1% и более.

Воздействие легирующих добавок в любом случае связано с искажением кристаллической решетки железа, внедрением в нее чужеродных атомов другого размера.

Как облегчается расшифровка сталей (материаловедение)? Таблица дает полезную информацию.

| Элемент | Обозначение | Хим. знак | Влияние элемента на свойства металлов и сплавов |

| Никель | Н | Ni | Корозионную устойчивость никель придает сплавам через усиление связей между узлами кристаллической решетки. Усиленная прокаливаемость таких сплавов определяет устойчивость свойств в течение длительного времени. |

| Хром | Х | Cr | Улучшение механических свойств – повышение пределов прочности и текучести – обусловлено нарастанием плотности кристаллической решетки |

| Алюминий | Ю | Al | Подается в струю металла при разливке для раскисления, большая часть остается в шлаке, но часть атомов переходит в металл и настолько сильно искажает кристаллическую решетку, что это приводит к многократному повышению прочностных характеристик. |

| Титан | Т | Ti | Применяется для повышения жаропрочности и кислотоустойчивости сплавов. |

Общие принципы классификации марок сталей

Основные классификационные признаки сталей: химический состав, назначение, качество, степень раскисления, структура.

Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.