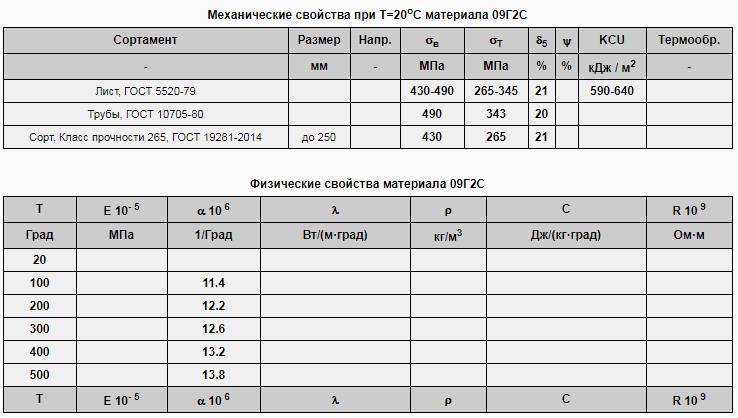

Номенклатура продукции из стали 09Г2С

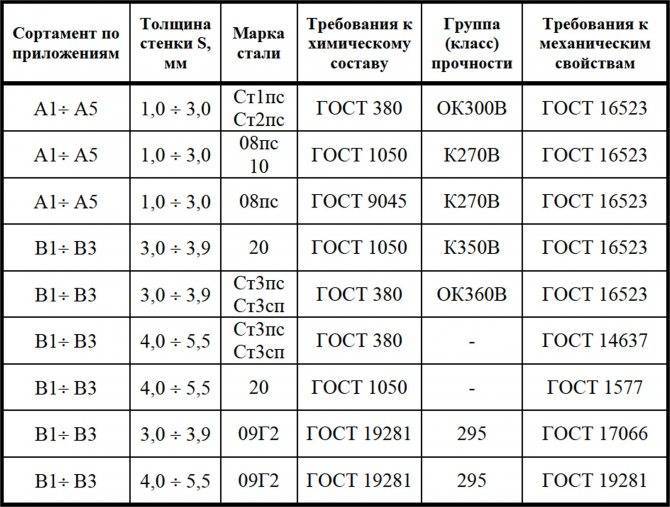

На металлургических предприятиях нашей страны производят следующий прокат:

- 19281-73 Сортовой и фасонный прокат;

- 19282-73 Листы и полосы.

То есть на рынке металлургической продукции потребители могут приобрести швеллер, уголок, лист и пр. Можно смело говорить, что такая ширина номенклатуры обеспечена именно свойствами и, конечно, ценой этого материала.

Для сравнения, можно сказать, что в среднем цена горячекатанного листа из стали 09Г2С составляет 43 000 рублей за тонну, в то время, как лист обычной стали стоит примерно 41 000 — 43 000. Но, свойства описываемого материала, перекрывают все затраты, связанные с его приобретением и обработкой.

Классификация материала и применение марки А4

Марка: А4 Классификация материала: Сталь для рельсового транспорта Применение: для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

Механические свойства А4 при температуре 20 o С

| Сортамент | Размер | Напр. | s в | s T | d 5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м 2 | — |

| Ось, ГОСТ 31334 — 2007 | 650-800 | 420 | 19 | Нормализация |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| s в | — Предел кратковременной прочности , |

| s T | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d 5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м 2 ] |

| HB | — Твердость по Бринеллю , |

Другие марки из этой категории:

- Марка 1

- Марка 2

- Марка 3

- Марка 63

- Марка 76

- Марка 76Т

- Марка 76Ф

- Марка 76Ц

- Марка А1

- Марка А2

- Марка А3

- Марка А4

- Марка ГОСТ5257-98

- Марка К63

- Марка К76

- Марка К76Т

- Марка К76Ф

- Марка К78ХСФ

- Марка К86Ф

- Марка М54

- Марка М68

- Марка М73В

- Марка М73Т

- Марка М73Ц

- Марка М74

- Марка М74Т

- Марка М74Ц

- Марка М76

- Марка М76В

- Марка М76ВТ

- Марка М76Т

- Марка М76Ф

- Марка М76Ц

- Марка Н50

- Марка ОС

- Марка ПТ70

- Марка Т60

- Марка Э76

- Марка Э76Т

- Марка Э76Ф

- Марка Э78ХСФ

- Марка Э86Ф

Обращаем ваше внимание на то, что данная информация о марке А4, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки А4 могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке А4 можно уточнить на информационном ресурсе Марочник стали и сплавов

Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Более подробную информацию о марке А4 можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

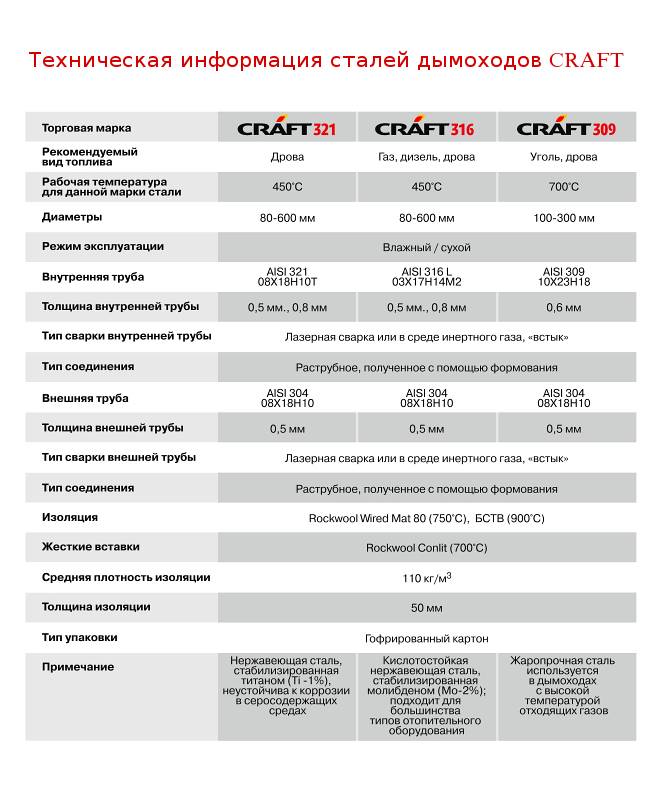

ASTM A351 CF8 / CF8M (НЕРЖАВЕЮЩАЯ СТАЛЬ)

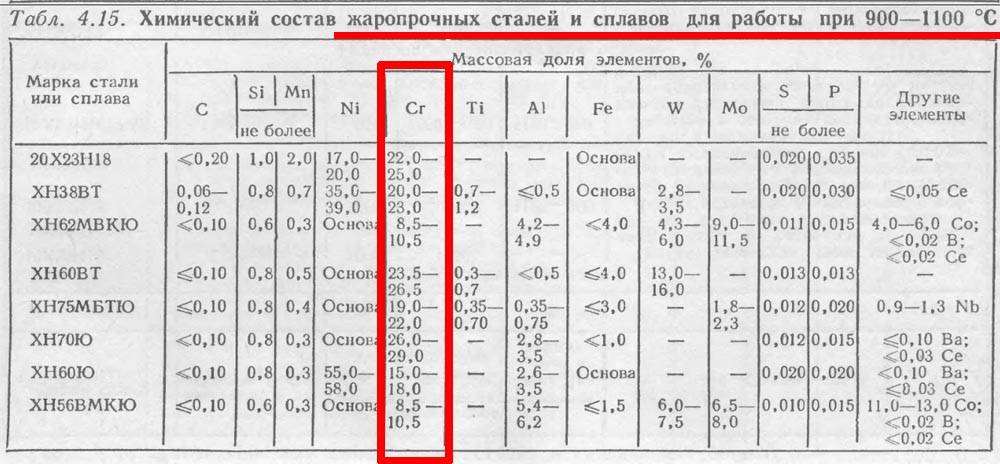

Спецификация ASTM A351 охватывает отливки из аустенитной стали для арматуры, фланцев, фитингов и других деталей, работающих под давлением.

Наиболее распространенными марками являются ASTM A351 CF3, CF8 (SS304) и CF8M (SS316).

Сталь должна отливаться в электропечи с отдельным рафинированием или без него, например, аргон-кислородным обезуглероживанием (Газокислородное рафинирование).

Любая литая деталь по ASTM A351 должна пройти термообработку с последующей закалкой в воде или быстрым охлаждением. Сталь должна соответствовать химическим и механическим требованиям, установленным в спецификации.

Арматура из нержавеющей стали ASTM A351, химический состав

ASTM A351 | UNS | C | Mn | Si | S | P | Cr | Ni | Mo | Nb | V | N | Cu |

CF3+CF3A | J9270 | 0.03 | 1.5 | 2 | 0.04 | 0.04 | 17.0-21.0 | 8.0-11.0 | 0.5 | ||||

CF8+CF8A | J9260 | 0.08 | 1.5 | 2 | 0.04 | 0.04 | 18.0-21.0 | 8.0-11.0 | 0.5 | ||||

CF3M+CF3MA | J9280 | 0.03 | 1.5 | 1.5 | 0.04 | 0.04 | 17.0-21.0 | 9.0-13.0 | 2.0-3.0 | ||||

CF8M | J9290 | 0.08 | 1.5 | 1.5 | 0.04 | 0.04 | 18.0-21.0 | 9.0-12.0 | 2.0-3.0 | ||||

CF3MN | J92804 | 0.03 | 1.5 | 1.5 | 0.04 | 0.04 | 17.0-21.0 | 9.0-13.0 | 2.0-3.0 | 0.10-.20 | |||

CF8C | J92710 | 0.08 | 1.5 | 2 | 0.04 | 0.04 | 18.0-21.0 | 9.0-12.0 | 0.5 | -1 | |||

CF10 | J92950 | 0.04-0.10 | 1.5 | 2 | 0.04 | 0.04 | 18.0-21.0 | 8.0-11.0 | 0.5 | ||||

CF10M | J92901 | 0.04-0.10 | 1.5 | 1.5 | 0.04 | 0.04 | 18.0-21.0 | 9.0-12.0 | 2.0-3.0 | ||||

CH8 | J9340 | 0.08 | 1.5 | 1.5 | 0.04 | 0.04 | 22.0-26.0 | 12.-15.0 | 0.5 | ||||

CH10 | J93401 | 0.04-0.10 | 1.5 | 2 | 0.04 | 0.04 | 22.0-26.0 | 12.-15.0 | 0.5 | ||||

CH20 | J93402 | 0.04-0.20 | 1.5 | 2 | 0.04 | 0.04 | 22.0-26.0 | 12.0-15.0 | 0.5 | ||||

CK20 | J94202 | 0.04-0.20 | 1.5 | 1.75 | 0.04 | 0.04 | 23.0-27.0 | 19.0-22.0 | 0.5 | ||||

HK30 | J94203 | 0.25-0.35 | 1.5 | 1.75 | 0.04 | 0.04 | 23.0-27.0 | 19.0-22.0 | 0.5 | ||||

HK40 | J94204 | 0.35-0.45 | 1.5 | 1.75 | 0.04 | 0.04 | 23.0-27.0 | 19.0-22.0 | 0.5 | ||||

HT30 | N08030 | 0.25-0.35 | 2 | 2.5 | 0.04 | 0.04 | 13.0-17.0 | 33.0-37.0 | 0.5 | ||||

CF10MC | 0.1 | 1.5 | 1.5 | 0.04 | 0.04 | 15.0-18.0 | 13.0-16.0 | 1.7-2.25 | -2 | ||||

CN7M | N0807 | 0.07 | 1.5 | 1.5 | 0.04 | 0.04 | 19.0-22.0 | 27.5-30.5 | 2.0-3.0 | 3.0-4.0 | |||

CN3MN | J94651 | 0.03 | 2 | 1 | 0.01 | 0.04 | 20.0-22.0 | 23.5-25.5 | 6.0-.0 | 0.18-.26 | 0.75 | ||

CE8MN | CE8MN | 0.08 | 1 | 1.5 | 0.04 | 0.04 | 22.5-25.5 | 8.0-11.0 | 3.0-.5 | 0.10-.30 | |||

CG-6MMN | J93790 | 0.06 | 4.0-6.0 | 1 | 0.03 | 0.04 | 20.5-23.5 | 11.5-13.5 | 1.50-3.0 | 0.10-.30 | 0.10-.30 | 0.20-.40 | |

CG8M | J9300 | 0.08 | 1.5 | 1.5 | 0.04 | 0.04 | 18.0-21.0 | 9.0-13.0 | |||||

CF10SMnN | J92972 | 0.1 | 7.0-9.0 | 3.50-0.50 | 0.03 | 0.06 | 16.0-18.0 | 8.0-9.0 | 0.08-0.18 | ||||

CT15C | N08151 | 0.05-0.15 | 0.15-.50 | 0.50-.50 | 0.03 | 0.03 | 19.0-21.0 | 31.0-0.0 | 0.50-.50 | ||||

CK-3MCuN | J93254 | 0.025 | 1.2 | 1 | 0.01 | 0.045 | 19.5-20.5 | 17.5-19.5 | 6.0-7.0 | 0.18-0.24 | 0.50-1.0 | ||

CE20N | J92802 | 0.2 | 1.5 | 1.5 | 0.04 | 0.04 | 23.0-26.0 | 8.0-.0 | 0.5 | 0.08-0.20 | |||

CG3M | J92999 | 0.03 | 1.5 | 1.5 | 0.04 | 0.04 | 18.0-21.0 | 9.0-.0 | 3.0-4.0 |

Примечания:

- Марка CF8C должна иметь содержание ниобия в 8 раз выше содержания углерода, но не более 1,00%.

- Марка CF10MC должна иметь содержание ниобия в 10 раз больше углерода, но не более 1,20%.

ТАБЛИЦА МЕХАНИЧЕСКИХ СВОЙСТВ ЛИТОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Минимальные механические свойства стали | Модуль | Приблизительная величина | ||||

ASTM | Предел прочности (фунт / кв. дюйм) | Предел текучести (фунт / кв. дюйм мин.) | Удлинение (на 2 дюйма) | Уменьшение площади (%) | ||

ASTM A216 Grade WCB | 70,000 | 36,000 | 22 | 35 | 27.9 | 137-187 |

ASTM A352 Grade LCB | 65,000 | 35,000 | 24 | 35 | 27.9 | 137-187 |

ASTM A217 Grade C5 | 90,000 | 60,000 | 18 | 35 | 27.4 | 241 Max. |

ASTM A217 Grade WC1 | 65,000 | 35,000 | 24 | 35 | 29.9 | 215 Max. |

ASTM A217 Grade WC6 | 70,000 | 40,000 | 20 | 35 | 29.9 | 215 Max. |

ASTM A217 Grade WC9 | 70,000 | 40,000 | 20 | 35 | 29.9 | 241 Max. |

ASTM A352 Grade LC3 | 65,000 | 40,000 | 24 | 35 | 27.9 | 137 |

ASTM A217 Grade C12 | 90,000 | 60,000 | 18 | 35 | 27.4 | 180-240 |

ASTM A351 Grade CF-8 | 65,000 | 28,000 | 35 | – | 28 | 240 |

ASTM A351 Grade CF-8M | 70,000 | 30,000 | 30 | – | 28.3 | 156-170 |

ASTM A126 Class B | 31,000 | – | – | – | – | 160-220 |

ASTM A126 Class C | 41,000 | – | – | – | – | 160-220 |

ASTM A395 Type 60-45-15 | 60,000 | 45,000 | 15 | – | 23-26 | 143-207 |

ASTM A439 Type D-2B | 58,000 | 30,000 | 7 | – | – | 148-211 |

ASTM B62 | 30,000 | 14,000 | 20 | 17 | 13.5 | 55-65* |

ASTM B143 Alloy 1A | 40,000 | 18,000 | 20 | 20 | 15 | 75-85* |

ASTM B147 Alloy 8A | 65,000 | 25,000 | 20 | 20 | 15.4 | 98* |

ASTM B148 Alloy 9C | 75,000 | 30,000 | 12 min. | 12 | 17 | 150 |

(Свариваемая марка) | 65,000 | 32,500 | 25 | – | 23 | 120-170 |

ASTM A494 (Hastelloy B) | 72,000 | 46,000 | 6 | – | – | – |

ASTM A494 (Hastelloy C) | 72,000 | 46,000 | 4 | – | – | – |

Стеллит № 6 | 121,000 | 64,000 | – | 30.4 | – | |

ASTM B211 Alloy 20911-T3 | 44,000 | 36,000 | 15 | – | 10.2 | 95 |

ASTM B16 1/2 Hard | 45,000 | 15,000 | 7 | 50 | 14 | – |

ASTM B21 Alloy 464 | 60,000 | 27,000 | 22 | 55 | – | – |

AISI 12L 14 | 79,000 | 71,000 | 16 | 52 | – | 163 |

ASTM A108 Grade 1018 | 69,000 | 48,000 | 38 | 62 | – | 143 |

(Подходит для материала болтов ASTM A193 Grade B7) | 135,000 | 115,000 | 22 | 63 | 29.9 | 255 |

ASTM A276 Type 302 | 85,000 | 35,000 | 60 | 70 | 28 | 150 |

ASTM A276 Type 304 | 85,000 | 35,000 | 60 | 70 | – | 149 |

ASTM A276 Type 316 | 80,000 | 30,000 | 60 | 70 | 28 | 149 |

ASTM A276 Type 316L | 81,000 | 34,000 | 55 | – | – | 146 |

ASTM A276 Type 410 | 75,000 | 40,000 | 35 | 70 | 29 | 155 |

ASTM A461 Grade 630 | 135,000 | 105,000 | 16 | 50 | 29 | 275-345 |

Alloy K500 (K Monel) | 100,000 | 70,000 | 35 | – | 26 | 175-260 |

ASTM B335 (Hastelloy B) | 100,000 | 46,000 | 30 | – | – | – |

ASTM B336 (Hastelloy C) | 100,000 | 46,000 | 20 | – | – | – |

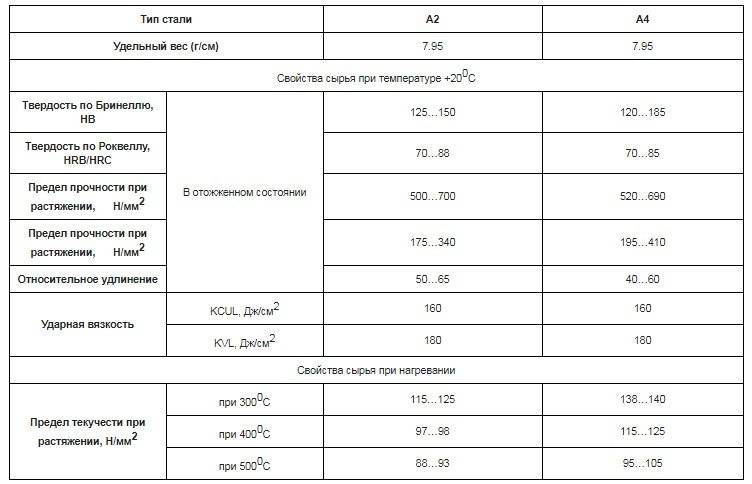

от -200 до +400 0С

Очень часто в эксплуатации крепёжных изделий воздействия агрессивных сред сопряжены с экстремально низкими или высокими температурами: в нефтегазовой отрасли в регионах Крайнего Севера и Заполярья, в тяжелой и химической промышленности – промеров множество. Даже в медицине порой требуются метизы, стойкие к химически активным реагентам при очень низких температурах. В таких случаях метизы из углеродистых сталей не обеспечивают надёжность крепления, особенно при длительной эксплуатации в таких условиях.

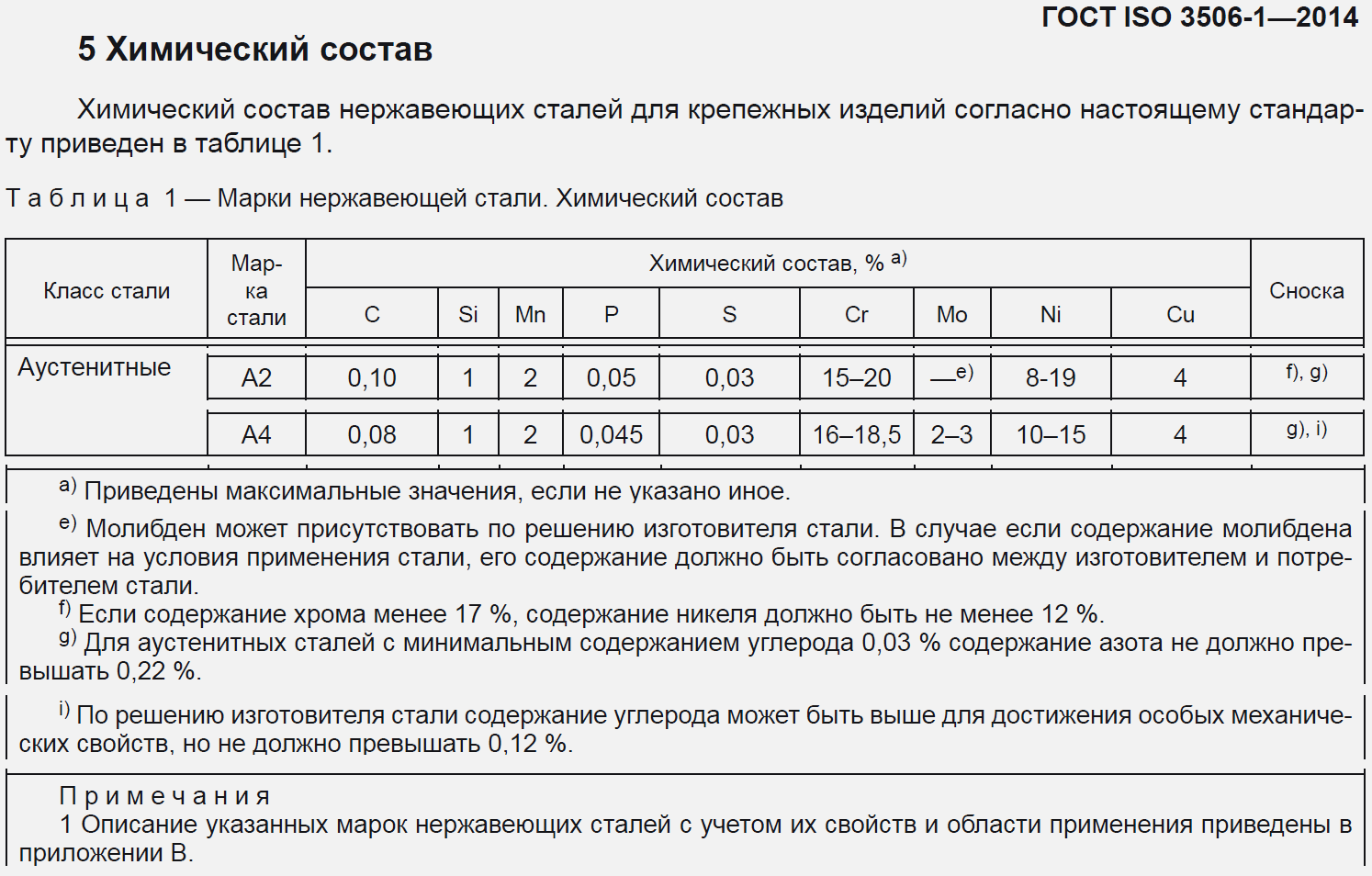

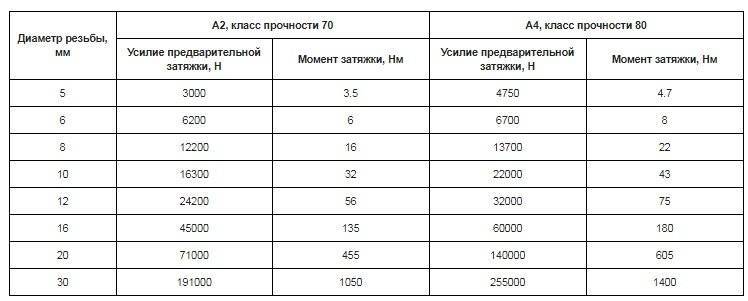

Аустенитные хромоникелевые сплавы благодаря высокому содержанию легирующих элементов отличаются не только своей коррозионной стойкостью. Крепёжные узлы, сформированные из метизов марки сталей А2 и А4 сохраняют прочностные характеристики при крайне низких и высоких температурах. Их механические свойства регламентированы серией федеральных стандартов ГОСТ Р ИСО 3506:

ГОСТ Р ИСО 3506-1-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Болты, винты и шпильки

ГОСТ Р ИСО 3506-2-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Гайки

ГОСТ Р ИСО 3506-3-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Установочные винты и аналогичные крепёжные изделия, не подвергаемые растягивающему напряжению.

ГОСТ Р ИСО 3506-4-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Самонарезающие винты

Как видно из названия, указанные стандарты идентичны международным стандартам ISO 3506 Mechanical properties of corrosion-resistant stainless steel fasteners. В них полностью сохранены обозначения, свойства коррозионностойких сталей и требования к ним, которые приняты во всём мире.

ГОСТ Р ИСО 3506 регламентируют не только химические составы хромоникелевых сталей, но и механические свойства нержавеющих метизов, в том числе при повышенных и низких температурах.

1.Свойства нержавеющих метизов при повышенных температурах по ГОСТ Р ИСО 3506

В справочном Приложении сказано:

«Примечание – Если болты, винты и шпильки правильно рассчитаны, то сопряженные гайки будут автоматически им соответствовать. Следовательно, в случае применения при повышенных или низких температурах достаточно учитывать только механические свойства болтов, винтов и шпилек.»

В Таблице 1 Приложения приводятся значения предела текучести ReL или условного предела текучести Rp0.2при повышенных температурах в процентах от значений при комнатной температуре (которые вы можете посмотреть здесь):

| Марка стали | ReL и Rр0,2 % при температуре | |||

| +100 0С | +200 0С | +300 0С | +400 0С | |

| А2/А4 | 85 | 80 | 75 | 70 |

| С1 | 95 | 90 | 80 | 65 |

| С3 | 90 | 85 | 80 | 60 |

| П р и м е ч а н и е — Значения применимы только для классов прочности 70 и 80. |

Таким образом, зная температуру эксплуатации крепёжного соединения и марку стали, уже не составит труда рассчитать допустимую нагрузку при разных режимах, вплоть до +400 0С.

2. Применение при низких температурах.

Допустимые низкие температуры для эксплуатации болтов, винтов и шпилек из аустенитных нержавеющих сталей указаны в Таблице 2 того же Приложения

| Марка стали | нижний предел рабочих температур при длительном действии | |

| А2 | -200 0С | |

| А4 | болты и винты1) | -60 0С |

| шпильки | -200 0С | |

| 1) В связи с наличием легирующего элемента Мо стабильность аустенита уменьшается и переходная температура смещается в сторону более высоких значений, если в процессе изготовления крепежные изделия подвергались высокой степени деформации. |

Однако стоит уточнить, что нормативные значение, приведённые выше, носят скорее справочный характер. При выборе крепёжных изделий необходимо учитывать, что по факту химическая среда и нагружения на резьбовое соединение могут значительно отличаться от проектных. Знакопеременные нагрузки при воздействии повышенных температур увеличивают вероятность коррозионных напряжений в металлических изделиях.

За дополнительной консультацией обращайтесь к специалистам в технический отдел BEST-Крепёж.

www.best-krepeg.ru

ASTM A216 WCA, WCB, WCC (УГЛЕРОДНАЯ СТАЛЬ ВЫСОКОТЕМПЕРАТУРНАЯ)

Спецификация ASTM A216 охватывает 3 марки углеродистой стали (WCA, WCB и WCC), которые имеют небольшие различия в химических и механических свойствах. Эти марки сталей для литых корпусов арматуры совпадают с марками сталей для труб – A53, A106, API 5L.

Стальные отливки ASTM A216 должны подвергаться термообработке и могут быть изготовлены в отожженных, нормализованных или нормализованных и отпущенных условиях. На поверхности стальных отливок не должно быть приставших элементов, таких как песок, трещины, горячие разрывы и другие дефекты.

Арматура из углеродистой стали ASTM A216 (литые), таблица материалов | ||||||||||

ASTM A216 GRADE | C (углерод) | Mn (марганец) | P (фосфор) | S (сера) | Si (кремний) | Cu (медь) | Ni (никель) | Cr (хром) | Mo (молибден) | V (ванадий) |

WCA UNS J02502 | 0.25(1) | 0.70(1) | 0.04 | 0.045 | 0.60 | 0.30 | 0.50 | 0.50 | 0.20 | 1.00 |

WCB UNS J03002 | 0.30(2) | 1.00(2) | 0.04 | 0.045 | 0.60 | 0.30 | 0.50 | 0.50 | 0.20 | 1.00 |

WCC UNS J02503 | 0.25(3) | 1.20(3) | 0.04 | 0.045 | 0.60 | 0.30 | 0.50 | 0.50 | 0.20 | 1.00 |

Примечания:

- Для каждого снижения содержания углерода на 0,01% ниже указанного максимального содержания углерода допускается увеличение содержания марганца на 0,04% выше указанного максимума до максимум 1,10%.

- Для каждого снижения содержания углерода на 0,01% ниже указанного максимального содержания углерода допускается увеличение на 0,04% Mn выше указанного максимума до максимум 1,28%.

- Для каждого уменьшения содержания углерода на 0,01% ниже указанного максимального содержания углерода допускается увеличение содержания марганца на 0,04% выше указанного максимального значения до 1,40%.

Характеристики сплавов

Нержавейка А2, как и А4, обладает высокой коррозионной стойкостью из-за причины включения в состав немалого количества хрома и никеля. При этом нержавеющая сталь А4 обладает невысокими магнитными качествами.

Главные характеристики нержавеющих сплавов смотрятся так:

Отсутствие ядовитых компонентов. Благодаря этому получаемые изделия могут применяться при разработке довольно различных механизмов, так как при нагревании не выделяются вещества которые вредны.

Отсутствие магнитных параметров

Они берутся во внимание при разработке изделий, которые связаны с работой электрических моторов.

Материал легко поддается сварке. При этом не надо заготовку подвергать нагреву, а полученные швы обработке термическим путем

При сварке используют очень разные технологии.

После сварки или термообработки металла не становится хрупкой. Благодаря этому увеличивается крепость структуры и уменьшается отпускная цена.

Стойкость не только к проявлениям влаги, но и некоторым агрессивным химических веществам, хлора и соли.

Магнитные свойства могут возникать после проведения обработки механическим способом.

Крепость и твердость будут сохранены при нагревании до температуры 425 градусов по Цельсию. При этом возможна работа в обстановке при -200 градусах Цельсия.

Очень высокий показатель твердости, который варьирует в границе 130-170 HB также определяет обширное использование марки А2 и А4. За счёт очень высокой твердости резьба элементов крепежа в малой степени склонна срыву.

Относительное удлинение составе 65-50%.

Вязкость к ударам выдерживается в границе 160 Дж/см 2 .

Рассматриваемые нержавеющие сплавы нечасто подвергают обработке термическим путем, что связано с отличными характерными свойствами.

Отличия: в чем разница между А2 и А4?

Отличие А2 от А4 состоит в добавлении 2-3% молибдена, благодаря чему значительно увеличивается устойчивость к коррозии стали. Она может держать влияние соленой воды и отдельных кислот. Впрочем, разница в химическом составе приводит к тому, что марка А4 может использоваться исключительно при температуре до -60 градусов по Цельсию.

«Стали марки А2 – это «нержавейка»? Мне нужен крепёж из нержавеющей стали AISI 304

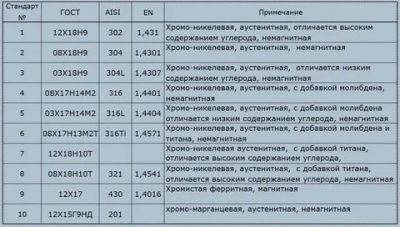

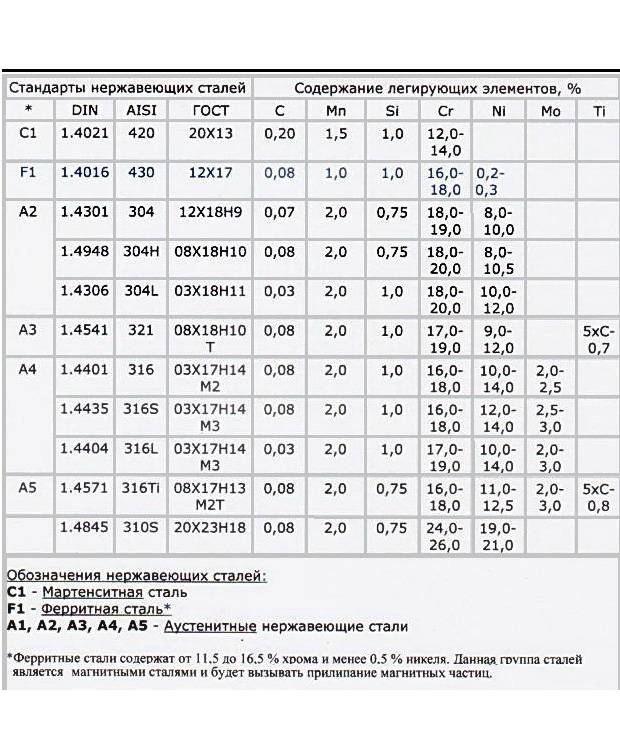

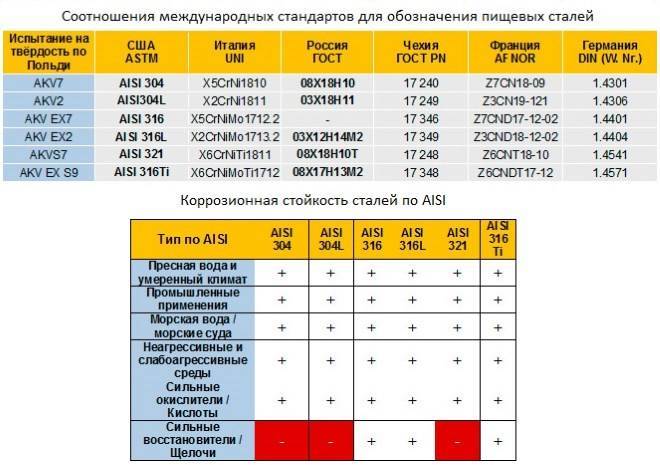

Нержавеющие стали марок AISI 304 и 316 по своему химическому составу полностью соответствуют группе марок сталей А2 и А4, соответственно.

Аустенитные нержавеющие стали марок А2 или А4 для крепёжных изделий регламентированы серией отечественных стандартов ГОСТ ISO 3506-2014 «Механические свойства крепёжных изделий из коррозионно-стойкой нержавеющей стали».

Первая редакция этих стандартов была введена в действие ещё 10 декабря 2009.

Однако, до сих пор встречаются спецификации с иностранным обозначением этих сплавов. Чаще всего используют маркировку Американского Института Сталей и Сплавов (AISI), в частности: марки сталей 304 и 316. Их свойства регламентирует американский стандарт ASTM A 276–06.

Марки сталей по ГОСТ ISO 3506 имеют достаточно широкие пределы допустимого содержания легирующих элементов.

Поэтому несложно подобрать аналоги* иностранных сплавов AISI среди марок нержавеющих сталей по российскому стандарту для крепёжных изделий ГОСТ ISO 3506-2014:

| Марка стали | Химический состав, %a) | |||||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | Прочие | ||

| Ферритные стали | ||||||||||

| F1 | по ГОСТ ISO 3506 | 0,12 | 1,00 | 1,00 | 0,040 | 0,030 | 15,0 — 18,0 | —i | ≤ | |

| 430 | по ASTM A 276–06 | 0,12 | 1,00 | 1,00 | 0,040 | 0,030 | 16,0 — 18,0 | ≤ 0,75 | ||

| Мартенситные стали | ||||||||||

| C1 | по ГОСТ ISO 3506 | 0,09 — 0,15 | 1,00 | 1,00 | 0,050 | 0,03 | 11,5 — 14 | 1 | ||

| 410 | по ASTM A 276–06 | 0,08 — 0,15 | 1,00 | 1,00 | 0,040 | 0,030 | 11,5 — 13,5 | |||

| 420 | по ASTM A 276–06 | ≥ 0,15 | 1,00 | 1,00 | 0,040 | 0,030 | 12,0 — 14,0 | |||

| Аустенитные стали | ||||||||||

| A2 | по ГОСТ ISO 3506 | 0,1 | 1,00 | 2,00 | 0,050 | 0,030 | 15,0 — 20,0 | —i | 8,00 — 19,00 | Cu ≤ 1,00; k, l |

| 304L | по ASTM A 276–06 | 0,030 | 1,00 | 2,00 | 0,045 | 0,030 | 18,0 — 20,0 | 8,00 — 12,00 | ||

| 304 | по ASTM A 276–06 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 18,0 — 20,0 | 8,00 — 11,00 | ||

| A3 | по ГОСТ ISO 3506 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 17,0 — 19,0 | —i | 9,00 — 12,00 | Cu ≤ 1,00; m |

| 321 | по ASTM A 276–06 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 17,0 — 19,0 | 9,00 — 12,00 | Ti: 5 x (C+N) ≤ 0,70 | |

| A4 | по ГОСТ ISO 3506 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 16,0 -18,5 | 2,00 — 3,00 | 10,00 -15,00 | Cu ≤ 4,00 |

| 316L | по ASTM A 276–06 | 0,03 | 1,00 | 2,00 | 0,045 | 0,030 | 16,0 — 18,0 | 2,00 — 3,00 | 10,00 — 14,00 | |

| 316 | по ASTM A 276–06 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 16,0 — 18,0 | 2,00 — 3,00 | 10,00 — 14,00 | |

| А5 | по ГОСТ ISO 3506 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 16,0 — 18,5 | 2,00 — 3,00 | 10,50 — 14,00 | Cu ≤ 1,00; Ti: 5 x С ≤ 0,8 |

| 316Ti | по ASTM A 276–06 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 16,0 — 18,0 | 2,00 — 3,00 | 10,00 — 14,00 | N ≤ 0,10; Ti: 5 × (С+N) ≤ 0,7 |

| Элементы, не указанные в таблице, не могут быть добавлены без согласования с заказчиком, за исключением элементов, предназначенных для завершения плавления. Должны быть предприняты все меры чтобы исключающий попадание таких элементов из отходов и сырья, которые могут изменить механические свойства или применяемость стали.a Приведены максимальные значения, если не указано иное.i Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали.k Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %.l Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %. |

* Сравнение носит справочный характер и учитывает лишь нормативные значения химического состава сплава.

Для сравнения приводятся лишь самые популярные сплавы, массово используемые для производства нержавеющих крепёжных изделий.

www.best-krepeg.ru

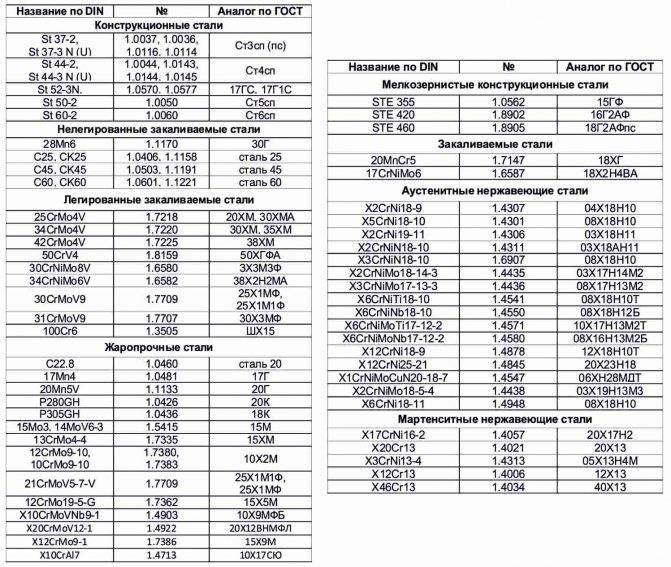

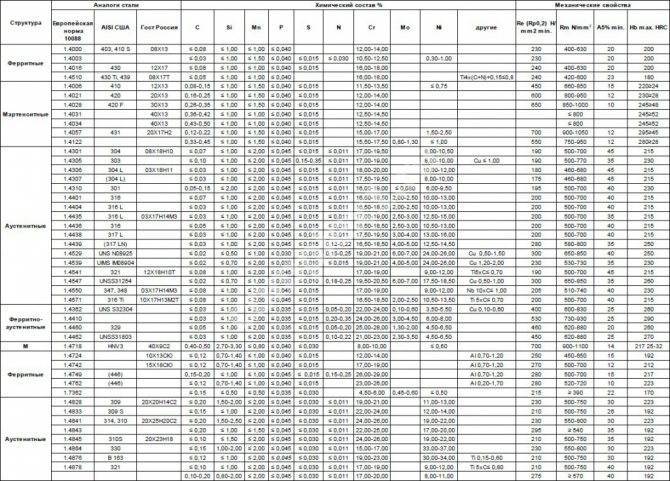

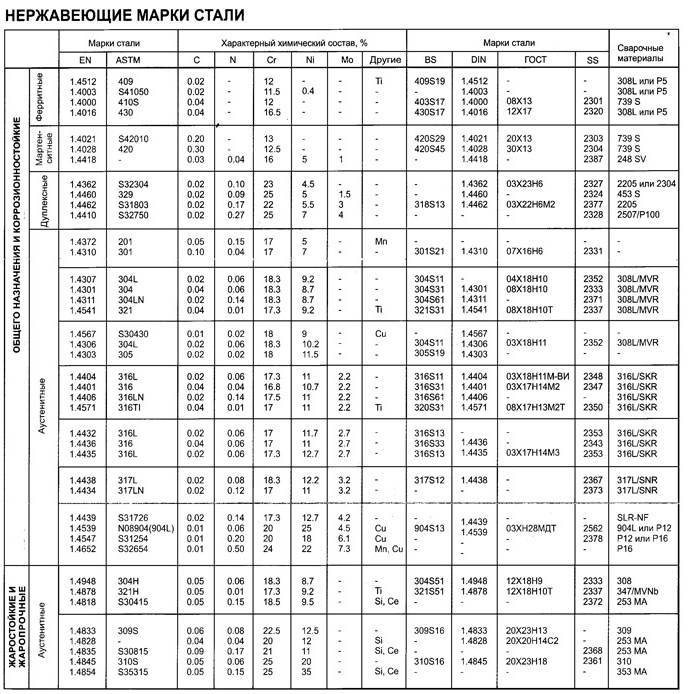

Коррозионностойкие нержавеющие стали

| СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

|---|---|---|---|

| 03 Х17 Н13 М2 | 1.4404 | X2 CrNiMo 17-12-2 | 316 L |

| 03 Х17 Н14 М3 | 1.4435 | X2 CrNiMo 18-4-3 | – |

| 03 Х18 Н11 | 1.4306 | X2 CrNi 19-11 | 304 L |

| 03 Х18 Н10 Т-У | 1.4541-MOD | – | – |

| 06 ХН28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | – |

| 06 Х18 Н11 | 1.4303 | X4 CrNi 18-11 | 305 L |

| 08 Х12 Т1 | 1.4512 | X6 CrTi 12 | 409 |

| 08 Х13 | 1.4000 | Х6 Cr 13 | 410S |

| 08 Х17 Н13 М2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

| 08 Х17 Н13 М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | 316Ti |

| 08 Х17 Т | 1.4510 | Х6 СrTi 17 | 430Ti |

| 08 Х18 Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08 Х18 Н12 Т | 1.4541 | Х6 CrNiTi 18-10 | 321 |

| 10 Х23 Н18 | 1.4842 | X12 CrNi 25-20 | 310S |

| 10X13 | 1.4006 | X10 Cr13 | 410 |

| 12 Х18 Н10 Т | 1.4878 | X12 CrNiTi 18-9 | – |

| 12 Х18 Н9 | – | – | 302 |

| 15 Х5 М | 1.7362 | Х12 СrMo 5 | 501 |

| 15 Х25 Т | 1.4746 | Х8 CrTi 25 | – |

| 20X13 | 1.4021 | Х20 Cr 13 | 420 |

| 20 Х17 Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

| 20 Х23 Н13 | 1.4833 | X7 CrNi 23-14 | 309 |

| 20 Х23 Н18 | 1.4843 | X16 CrNi 25-20 | 310 |

| 20 Х25 Н20 С2 | 1.4841 | X56 CrNiSi 25-20 | 314 |

| 03 Х18 АН11 | 1.4311 | X2 CrNiN 18-10 | 304LN |

| 03 Х19 Н13 М3 | 1.4438 | X2 18-5-4 | 317L |

| 03 Х23 Н6 | 1.4362 | X2 CrNiN 23-4 | – |

| 02 Х18 М2 БТ | 1.4521 | X2 CrMoTi 18-2 | 444 |

| 02 Х28 Н30 МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | – |

| 03 Х17 Н13 АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | 316LN |

| 03 Х22 Н5 АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | – |

| 03 Х24 Н13 Г2 С | 1.4332 | Х2 CrNi 24-12 | 309L |

| 08 Х16 Н13 М2 Б | 1.4580 | X1 CrNiMoNb 17-12-2 | 316 Сd |

| 08 Х18 Н12 Б | 1.4550 | X6 CrNiNb 18-10 | 347 |

| 08 Х18 Н14 М2 Б | 1.4583 | Х10 CrNiMoNb 18-12 | 318 |

| 08X19AH9 | – | – | 304N |

| 08X19H13M3 | 1.4449 | X5 CrNiMo 17-13 | 317 |

| 08X20H11 | 1.4331 | X2 CrNi 21-10 | 308 |

| 08X20H20TЮ | 1.4847 | X8 СrNiAlTi 20-20 | 334 |

| 08X25H4M2 | 1.4460 | X3 CrnImOn 27-5-2 | 329 |

| 08X23H13 | – | – | 309S |

| 09X17H7 Ю | 1.4568 | X7 CrNiAl 17-7 | 631 |

| 1X16H13M2 Б | 1.4580 | Х6 CrNiMoNb 17-12-2 | 316Cd |

| 10X13 СЮ | 1.4724 | Х10 CrAlSi 13 | 405 |

| 12X15 | 1.4001 | X7 Cr 14 | 429 |

| 12X17 | 1.4016 | X6 Cr17 | 430 |

| 12X17M | 1.4113 | X6 CrMo 17-1 | 434 |

| 12X17MБ | 1.4522 | Х2 СrMoNb | 436 |

| 12X18H12 | 1.3955 | GX12 CrNi 18-11 | 305 |

| 12X17 Г9 АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | 202 |

| 15X9M | 1.7386 | X12 CrMo 9-1 | 504 |

| 15X12 | – | – | 403 |

| 15X13H2 | – | – | 414 |

| 15X17H7 | 1.4310 | X12 CrNi 17-7 | 301 |

Физические свойства нержавеющей стали

Патент на нержавеющую сталь был выдан в 1913 г. в Великобритании. Ее создателем стал металлург Гарри Бреарли. Изобретение дало огромный толчок в развитии сталелитейной и иных отраслей промышленности.

Свою популярность нержавеющая сталь получила благодаря большому многообразию физических свойств, в том числе антикоррозийных. Новые стали изготавливаются с добавлением к основному компоненту разного рода примесей. Физические свойства нержавейки зависят от типа и объема добавок.

При длительной эксплуатации ряд марок нержавеющей стали может поддаваться коррозии. На это оказывают влияние примеси различных металлов, входящих в ее состав. Однако такие сплавы имеют и ряд достоинств, благодаря которым вероятность окисления уже не имеет столь серьезного значения.

Главными физическими свойствами нержавейки, отличающими ее от некоторых иных металлов, являются:

- Прочность. Данное качество стали позволяет производить продукцию, выгодно отличающуюся от аналогов. Стойкость к физическим нагрузкам не дает деформироваться изделию, надолго сохраняя его первоначальный вид. Надежность качественной нержавейки сохраняется до 10 лет.

- Стойкость к воздействию агрессивной среды. Внешние условия практически не оказывают влияния на материал, что дает возможность долго его эксплуатировать с сохранением всех свойств.

- Жаропрочность. Все изделия из данного металла имеют высокую стойкость к температурному воздействию, в том числе при прямом нагревании огнем. Они не изменяют свои размеры, форму, а также свойства в случае больших температурных перепадов.

- Экологическая безопасность. Антикоррозийные свойства материала не дают ему окислиться. В состав металла не входят вредные для здоровья компоненты, что дает возможность использовать его в пищевой промышленности.

- Противокоррозийные свойства. Они являются основными для нержавеющей стали и не дают ржавчине появиться на металле. Более того, даже щелочи и кислоты не могут повлиять на возникновение коррозии.

- Внешний вид изделий. Он сильно отличается от продукции, изготовленной из иных металлов. Поверхность изделий долго продолжает оставаться блестящей и чистой.

- Податливость. Обработка нержавейки происходит достаточно просто. Из данного металла несложно изготовить изделие необходимой формы.

Перед выбором металла с заданными физическими свойствами следует определить цели, для которых он необходим. Ученые разработали множество различных компонентов и примесей, которые помогают сделать металл с заданными характеристиками.

Состав

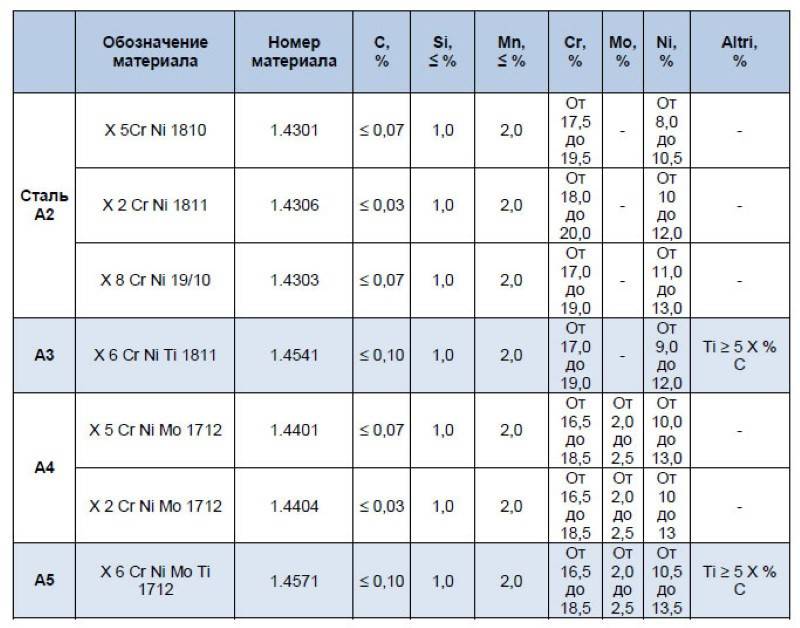

Как раньше было отмечено, сталь А2 и сталь А4 обладают приблизительно одинаковым химическим составом, кроме добавки молибдена.

Состав и использование аустенитных сталей

В оба нержавеющих сплава входят такие элементы:

- Углерод в марках А2 0,1%, в А4 0,08%. Благодаря уменьшению его концентрации значительно увеличивается степень свариваемости, но уменьшается крепость и твердость.

- В состав включается марганец, которого около 2%.

- Хром в ответе за устойчивость к коррозии. Его кол-во может варьировать в границе от 15% до 26%.

- Никель также определяет главные качества металла, его около 5-25%.

Концентрация вредных элементов химии невысокая, что определяет замечательное качество рассматриваемых металлов.

Преимущества и недостатки

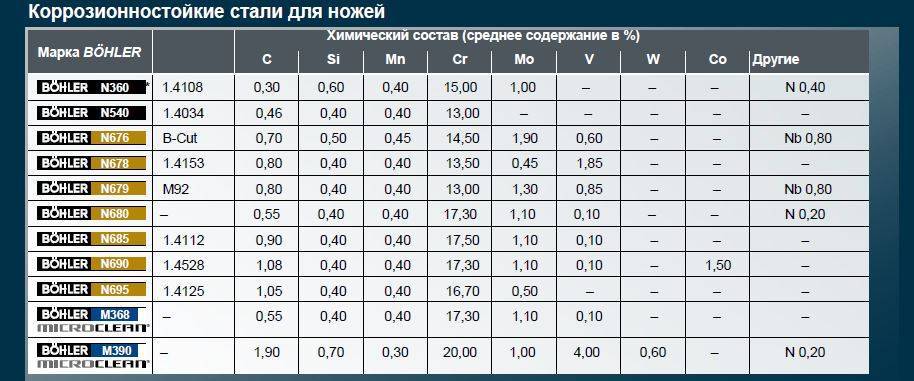

Сталь D2, используемая для изготовления ножей, имеет свои плюсы и минусы. Среди положительных свойств отмечают:

- высокий уровень твердости, позволяющий долго сохранять лезвие острым без заточки;

- состав сплава придает высокие антикоррозийные свойства, хотя сталь Д2 для ножей относят к полунержавеющим;

- отличную сопротивляемость коррозийным процессам, среди всех углеродистых сталей;

- отлично держит заточку кромки лезвия ножа или клинка;

- режущий инструмент из этого сплава выдерживает сильные удары и может использоваться охотниками для рубки костей животного или туристами — для срезания и обработки веток деревьев.

Кроме того, высококачественные изделия имеют невысокую стоимость, что делает их еще более привлекательными.

Как и любые другие, сплав не является идеальным, поэтому сталь D2 имеет свои недостатки и минусы; их немного.

- Не будучи полностью нержавеющим, нож, изготовленный из этого сплава, требует хотя бы минимального ухода, чтобы сохранить лучшие качества изделия.

- Его очень трудно заточить в походных условиях, без использования специальных материалов и приспособлений.

Кроме того, стоит знать, что поверхность сплава не поддается окончательной полировке лезвия, поэтому найти сверкающий абсолютно гладкий клинок из стали Д2 практически невозможно: его поверхность будет матовой.

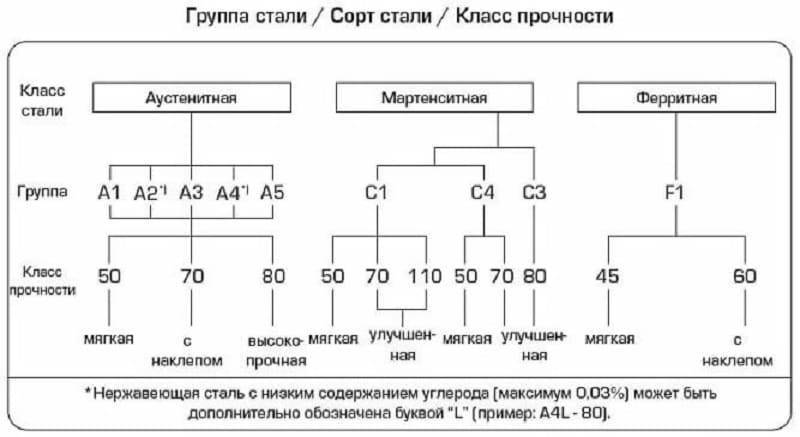

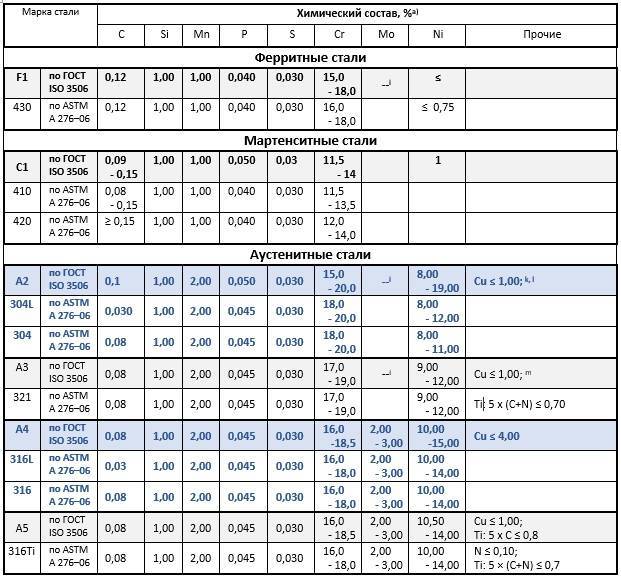

Стали аустенитной группы обозначаются начальной буквой «A» с дополнительным номером, который указывает на химический состав и применяемость в пределах этой группы:

Аустенитная структура

| Группа стали | Номер материала | Краткое обозначение | Номер по AISI |

| А1 | 1.4305 | X 10 CrNiS 18-9 | AISI 303 |

| А2 | 1.4301 / 1.4303 | X 5 CrNi 18-10 / X 4 CrNi 18-12 | AISI 304 / AISI 305 |

| А3 | 1.4541 | X 6 CrNiTi 18-10 | AISI 321 |

| А4 | 1.4401 / 1.4404 | X 5 CrNiMo 18-10 / X 2 CrNiMo 18-10 | AISI 316 / AISI 316 L |

| А5 | 1.4571 | X 6 CrNiMoTi 17-12-2 | AISI 316 TI |

Сталь A2 (AISI 304 = 1.4301 = 08Х18Н10) — нетоксичная, немагнитная, незакаливаемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Может проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Это наиболее распространенная группа нержавеющих сталей. Ближайшие аналоги — 08Х18Н10 ГОСТ 5632, AISI 304 и AISI 304L (с пониженным содержанием углерода).

Крепеж и изделия из стали A2 подходят для использования в общестроительных работах (например, при монтаже вентилируемых фасадов, витражных конструкций из алюминия), при изготовлении ограждений, насосной техники, приборостроения из нерж. стали для нефтегазодобывающей, пищевой, химической промышленности, в судостроении. Сохраняет прочностные свойства при нагреве до 425°C, а при низких температурах до -200°C.

Сталь A4 (AISI 316 = 1.4401 = 10Х17Н13М2) — отличается от стали А2 добавлением 2-3% молибдена. Это значительно увеличивает ее способность сопротивляться коррозии и воздействию кислот. Сталь А4 имеет более высокие антимагнитные характеристики и абсолютно не магнитна. Ближайшие аналоги — 10Х17Н13М12 ГОСТ 5632, AISI 316 и AISI 316L (с низким содержанием углерода).

Крепеж и такелажные изделия из стали A4 рекомендуются для использования в судостроении. Крепеж и изделия из стали A4 подходят для использования в кислотах и средах содержащих хлор (например, в бассейнах и соленой воде). Может использоваться при температурах от -60 до 450°С.

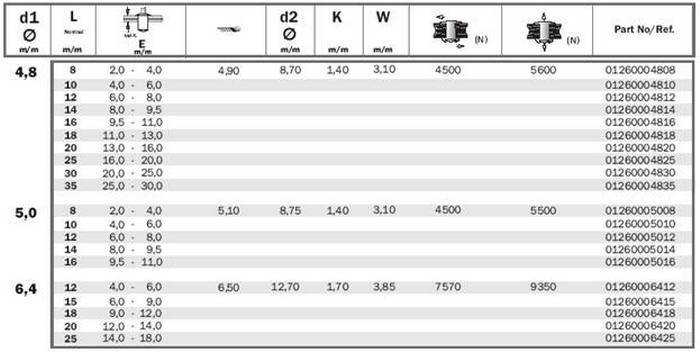

Классы прочности

Все аустенитные стали (от «А1» до «А5») подразделяются на три класса прочности независимо от марки. Наименьшую прочность имеют стали в отожженном состоянии (класс прочности 50).

Поскольку аустенитные стали не упрочняются закалкой, наибольшую прочность они имеют в холоднодеформированном состоянии (классы прочности 70 и 80). Наиболее широко используется крепеж из сталей А2-70 и А4-80.

Основные механические свойства аустенитных сталей:

| Тип по DIN | A2 | A4 | |||

| Тип по ASTM (AISI) | 304 | 304L | 316 | 316L | |

| Удельный вес (гр/см) | 7.95 | 7.95 | 7.95 | 7.95 | |

| Механические свойства при комнатной температуре (20°С) | |||||

| Твердость по Бринеллю — НВ | В отожжённом состоянии | 130-150 | 125-145 | 130-185 | 120-170 |

| Твердость по Роквеллу — HRB/HRC | 70-88 | 70-85 | 70-85 | 70-85 | |

| Предел прочности при растяжении, H/мм2 | 500-700 | 500-680 | 540-690 | 520-670 | |

| Предел прочности при растяжении, H/мм2 | 195-340 | 175-300 | 205-410 | 195-370 | |

| Относительное удлинение | 65-50 | 65-50 | 60-40 | 60-40 | |

| Ударная вязкость | KCUL (Дж/см2) | 160 | 160 | 160 | 160 |

| KVL (Дж/см2) | 180 | 180 | 180 | 180 | |

| Механические свойства при нагревании | |||||

| Предел текучести при растяжении, H/мм2 | при 300°C | 125 | 115 | 140 | 138 |

| при 400°C | 125 | 115 | |||

| при 500°C | 105 |

Сталь листовая нержавеющая

Изготовляется согласно ГОСТ 5582-75 толщиной от1,5-3,9мм (горячекатаная) и толщиной от 0,7 до 3,9мм (холоднокатаная).

Сортамент должен соответствовать ГОСТ 19903-74 -для горячекатаной стали, ГОСТ 19904-74 -для холоднокатаной стали.

Химический состав определен ГОСТ 5632-72 .

Механический состав определен ГОСТ 5582-75 .

Данный вид проката изготовляют из стали марок:

20Х13, 30Х13, 40Х13, 12Х13, 14Х17Н2, 08Х13, 08Х17Т, 08Х18Т1, 15Х25Т, 15Х28, 12Х18Н10Т, 06Н28МДТ и т.п.

По состоянию материала и качеству поверхности прокат подразделяют на группы:

- Н1 — холоднокатаный нагартованый (жесткий., без применения отжига);

- ПН1 — холоднокатаный полунагартованый;

- М2а, М3а, М4а — холоднокатаный термически обработанный (мягкий), травленый или после светлого отжига;

- М4в — холоднокатаный термически обработанный (мягкий).

По точности прокатки прокат подразделяют на:

- А — повышенной точности;

- Б — нормальной точности.

По виду кромок:

- О — с обрезной;

- НО— с необрезной.

По неплоскостности листов с временным сопротивлением разрыву 690 Н/мм2 и менее прокат подразделяют на:

- ПО — особо высокой плоскостности;

- ПВ — высокой плоскостности;

- ПУ — улучшенной плоскостности;

- ПН — нормальной плоскостности.

Качество поверхности тонколистового проката должно соответствовать требованиям ГОСТ 5582-75 .

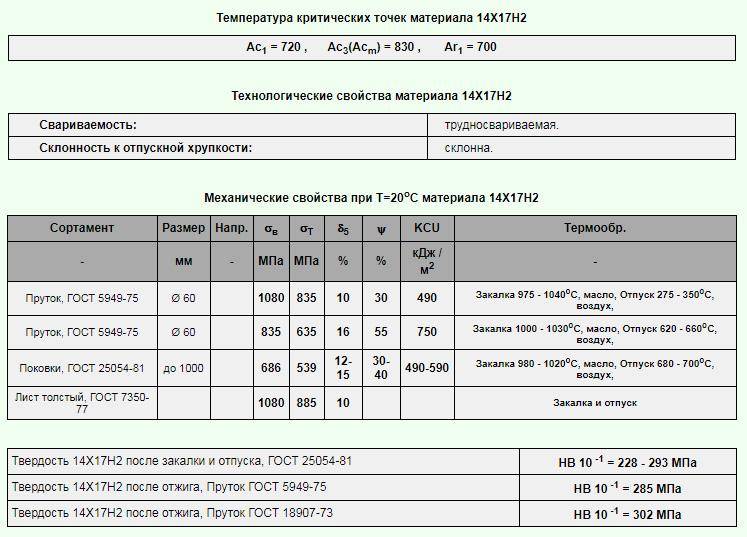

Толстолистовая сталь

Изготовляется согласно ГОСТ 7350-77 толщиной от 4-50мм (горячекатаная) и толщиной от 4-5мм (холоднокатаная).

Сортамент должен соответствовать ГОСТ 19903-74 -для горячекатаной стали, ГОСТ 19904-74 -для холоднокатаной стали.

Данный вид проката изготовляют из стали марок:

20Х13, 12Х13, 14Х17Н2, 08Х13, 08Х17Т, 08Х18Т1, 15Х25Т, 12Х18Н10Т, 06Н28МДТ, 15ХМ и т.п.

Химический состав

определенГОСТ 5632-72 (кроме марки 15ХМ, ее хим.состав определяется ГОСТ 20072-74 — теплоустойчивая сталь). Механический состав определен ГОСТ 7350-77 .

По состоянию материала и качеству поверхности прокат подразделяют на группы:

- Н1 — холоднокатаный нагартованый (жесткий., без применения отжига);

- ПН1 — холоднокатаный полунагартованый;

- М2а, М3а, М4а — холоднокатаный термически обработанный (мягкий), травленый или после светлого отжига;

- М5в — холоднокатаный термически обработанный;

- М2б, М3б, М4б, М5б, — горячекатаный термически обработанный, травленый или после светлого отжига;

- М5г — горячекатаный термически обработанный, нетравленый;

- 5д — горячекатаный без термической обработки и нетравленый.

По точности прокатки прокат подразделяют на:

- А — повышенной точности;

- Б — нормальной точности.

По виду кромок:

- О — с обрезной;

- НО — с необрезной.

По неплоскостности листов с временным сопротивлением разрыву 690 Н/мм2 и менее прокат подразделяют на:

- ПО — особо высокой плоскостности;

- ПВ — высокой плоскостности;

- ПУ — улучшенной плоскостности;

- ПН — нормальной плоскостности.

Качество поверхности тонколистового проката должно соответствовать требованиям ГОСТ 7350-77 .

Классификация

По химическому составу нержавеющие стали делятся на:

Различают аустенитные нержавеющие стали, склонные к межкристаллитной коррозии, и стабилизированные — с добавками Ti и Nb. Значительное уменьшение склонности нержавеющей стали к межкристаллитной коррозии достигается снижением содержания углерода (до 0,03 %).

Нержавеющие стали, склонные к межкристаллитной коррозии, после сварки, как правило, подвергаются термической обработке.

Широкое распространение получили сплавы железа и никеля, в которых за счёт никеля аустенитная структура железа стабилизируется, а сплав превращается в слабо-магнитный материал.

Мартенситные и мартенсито-ферритные стали

Мартенситные и мартенситно-ферритные стали обладают хорошей коррозионной стойкостью в атмосферных условиях, в слабоагрессивных средах (в слабых растворах солей, кислот) и имеют высокие механические свойства. В основном их используют для изделий, работающих на износ, в качестве режущего инструмента, в частности, ножей, для упругих элементов и конструкций в пищевой и химической промышленности, находящихся в контакте со слабоагрессивными средами. К этому виду относятся стали типа 30Х13, 40Х13 и т. д.

Ферритные стали

Эти стали применяют для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроении.

Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, водных растворах аммиака, в аммиачной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах. К этому виду относятся стали 400-й серии.

Аустенитные стали

Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность. Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. Теоретически изделия из аустенитных нержавеющих сталей при нормальных условиях — немагнитные, но после холодного деформирования (любой мехобработки) могут проявлять некоторые магнитные свойства (часть аустенита превращается в феррит).

Аустенито-ферритные и аустенито-мартенситные стали

Аустенито-ферритные стали

Преимущество сталей этой группы — повышенный предел текучести по сравнению с аустенитными однофазными сталями, отсутствие склонности к росту зёрен при сохранении двухфазной структуры, меньшее содержание остродефицитного никеля и хорошая свариваемость.

Аустенито-ферритные стали находят широкое применение в различных отраслях современной техники, особенно в химическом машиностроении, судостроении, авиации. К этому виду относятся, стали типа 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т.

Аустенито-мартенситные стали

Потребности современной техники в коррозионностойких сталях повышенной прочности и технологичности привели к разработке сталей мартенситного (переходного) класса. Это стали типа 07Х16Н6, 09Х15Н9Ю, 08Х17Н5М3.

Сплавы на железоникелевой и никелевой основе

При изготовлении химической аппаратуры, особенно для работы в серной и соляной кислотах, необходимо применять сплавы с более высокой коррозионной стойкостью, чем аустенитные стали. Для этих целей используют сплавы на железноникелевой основе типа 04ХН40МТДТЮ и сплавы на никельмолибденовой основе Н70МФ, на хромоникелевой основе ХН58В и хромоникельмолибденовой основе ХН65МВ, ХН60МБ.