Контроль качества

Восстановив остроту режущих зубцов, фрезу тщательно осматривают. На глаз можно определить лишь зазубрины, сколы – например, при неправильном значении зернистости точильного абразива. Рассмотрите отточенную фрезу под лупой. Острия (зубцы) должны быть гладкими. Завод-изготовитель перед продажей шлифует фрезы, делая их почти идеальными, но практическое значение имеет не матовый блеск острия, а его применимость, соответствие заводскому допуску его технических характеристик.

Угол заточки спереди и сзади не должен отклоняться более чем на градус. Измерить правильный угол возможно лишь с помощью угломера 2-УРИ либо при помощи маятникового измерителя.

Последние, но не менее существенные параметры – смежное и противоположное биение. Первое – величина между соседними зубьями, второе – между противоположными зубцами. Торцевые фрезы обладают допусками в 40-60 мкм. Большее значение сразу же приведёт к появлению дестабилизирующей всю механику фрезера вибрации. Она скажется и на качестве обтачивания заготовок.

Виды оснастки применяемой для фиксации инструмента

Оснастка, используемая для крепления инструмента, делится на 2 типа:

Концевая оснастка крепится с помощью цанги и патрона, а насадочная используется путем установки на шпиндель с применением специальной оправки. Для крепления инструмента производят оправки 2-х видов:

Центровые оправки производят с коническим хвостовиком, который имеет размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе. Допускается при использовании данного типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами. При применении цилиндрической концевой фрезы необходим патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать необходимый размер для надежной фиксации.

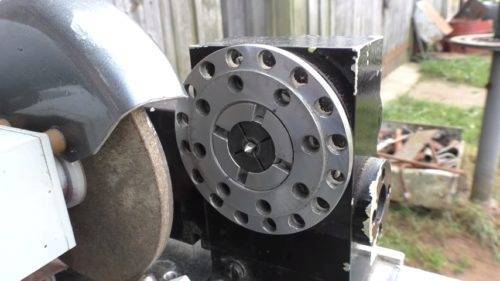

Цанговый патрон с цангами

Вспомогательные инструменты

Процесс подбора дополнительного оснащения для плодотворного рабочего процесса настолько же сложен, насколько затруднителен выбор основного средства производства (особенно если речь идет о приобретении бытового фрезера). Домашнему мастеру непременно потребуется выбрать:

- параллельный упор для прямолинейного реза (у хорошего производителя он идет в комплекте к основному прибору);

- направляющая шина (для прямолинейного фрезерования) определяет упор движения;

- циркуль потребуется для радиальной фрезеровки и прорезания окружностей;

- для выборки паза применяют функциональное приспособление, которое можно приобрести в специальном магазине или изготовить самостоятельно (подробнее – в видеоролике);

- копир (пантограф) применяется для переноса на деревянную поверхность сложного узора (точная копия с образца гарантирована);

- шаблон, копировальные кольца и втулка нужны для разных целей (втулка защитит шаблон, особенно самодельный, а кольцо передаст форму детали фрезе);

- приспособление для вырезания пазов (обработки тел вращения) наглядно демонстрируется здесь;

- при работе по дереву нелишними окажутся приспособления шип-паз и шипорезное.

Придется позаботиться и о столе для бытового фрезера. Его можно приобрести в готовом виде, однако большинство народных умельцев предпочитают делать его своими руками, тем более что для этого можно использовать подручные материалы (ДСП или толстую фанеру), а заодно предусмотреть дополнительные площадки и ящички для инструментов. Средства для заточки – очищающая жидкость, бруски с вариабельной абразивной поверхностью – не помешают, но специализированная мастерская – наилучший вариант для этого процесса.

Инструменты и приспособления для фрезерования в видео ниже.

Правила безопасности

Не продолжайте работать на затупленных фрезах. Есть риск повредить обтачиваемые заготовки, необратимо проточить зубья фрезы до их полного истирания, а также «загнать» станок на износ.

Не приступайте к обточке затупленных резаков, не выставив угол обточки зубцов – и не установив точильный круг с требуемой зернистостью. Если такого круга нет – лучше подождать, пока не приобретёте нужный.

Если доступа к затачивающему станку нет, а дальнейшая работа не терпит простоя – воспользуйтесь подручными средствами

Обтачивая фрезу вручную, действуйте крайне осторожно, чтобы не «переточить» ни один из зубьев

Если зубья стёрлись настолько, что обточка с использованием любых приспособлений не даст существенной эффективности дальнейшей работы, то поменяйте изношенный резак на новый.

Не пытайтесь обточить алмазную фрезу на оборудовании с обычными точильными кругами. Толку здесь не будет никакого, зато сам круг сточится. Дело в том, что алмаз существенно твёрже точильного диска.

Победитовые фрезы обтачиваются только на дисках с алмазным напылением. Обточить победитовые зубцы на дисках из карбида или электрокорунда весьма затруднительно – заточка резака займёт значительно больше времени, чем это обычно требуется, а сам круг будет заметно проточен.

Избегайте применения фрез-подделок. Обтачивать их предстояло бы после каждого сеанса работы с одной или несколькими деталями – и это в лучшем случае. Резаки из чёрной стали, не содержащей легирующих присадок, не закалённой дополнительно, пригодны разве что для обработки дерева и пластика. Отрезные изделия по дереву, рассчитанные для ручного фрезера, подделывают чаще, чем резаки по металлу.

Алмазные резаки всех видов и разновидностей, включая торцевые, проходят контроль со стороны эксперта. При необходимости тот поспособствует повторному нанесению ранее утраченной алмазной крошки. Если изделие децентровано настолько, что даже после восстановления оно будет «бить» фрезер во все стороны, то сам резак должен быть заменен, невзирая на его сравнительно высокую цену.

Детальнее о том, как заточить фрезу, смотрите в следующем видео.

Нюансы выбора

В момент выбора модификации заточного агрегата требуется точно определиться со списком инструментария, который будет обслуживаться. Чем обширнее список практикуемого инструментария, тем скрупулезнее нужно изучить все функциональные возможности станка. Ценовая составляющая в этом деле не всегда может быть первостепенной, поскольку позволить себе экономить на качестве могут только люди, выполняющие заточку базисного ручного инструмента в домашней обстановке. При применении заточного оснащения в промышленных масштабах следует интересоваться:

- классом энергоэффективности;

- методом фиксации инструментария и наличием вспомогательного оснащения;

- временным интервалом ротации абразивных материалов.

Лучшие универсальные недорогие станки для заточки инструмента дома

Калибр ЭЗС-65МФ

Недорогой станок для заточки ножей, ножниц, стамесок и сверл — дешевле только точить вручную. Он может точить сверла толщиной от 3 до 10 мм. Также здесь есть крепление для ножей и ножниц, а также для стамесок и лезвий. Ножи точит даже керамические.

Диаметр точильного круга составляет 49,3 мм, а его толщина 7,5 мм

Также обратите внимание, на посадочное отверстие диаметром 10 мм — расходники нужно будет покупать соответствующие. Штатный круг установлен крупнозернистый, поэтому ножи нужно будет доводить на бруске

Станок конечно китайский, но свои деньги отрабатывает вполне.

Вихрь ТС-200

Это неплохой станок средней мощности в 200 Вт для заточки ножей газонокосилки, топоров и кухонных ножей. Здесь стоят два точила диаметром 150 мм и толщиной 16 мм. Диаметр посадочного отверстия 12,7 мм. Весит агрегат 5,2 кг, что в принципе не так уж и много для точильного станка с двумя кругами. Но при этом он устойчиво стоит на верстаке без дополнительного крепления. А благодаря резиновым ножкам практически не чувствуется вибрация.

Здесь вмонтирована хорошая подсветка с гибким штативом, которая реально выручает при заточке инструмента

Обратите внимание, что подсветка включается только тогда, когда вал активен. Советуем после покупки снять защитный кожух и подтянуть винты, так как некоторым пользователям станок приходит с незатянутыми винтами

ДИОЛД МЗС-03 М

У этого заточного станка есть несколько модификаций. Буква «М» в конце названия указывает на наличие гибкого вала, с помощью которого можно выполнять гравировку металлических заготовок. Скорость вращения гибкого и жесткого валов составляет 6700 об/мин. Как и в модели Калибр ЭЗС-65МФ, здесь имеются три насадки для заточки сверл, ножей и ножниц, стамесок и лезвий. Помимо прочего на нем можно точить шлицевые отвертки и зубила. Для каждого предмета можно выставлять свой угол заточки в зависимости от того, какую кромку нам нужно получить.

Станок со своими задачами справляется и точит инструмент качественно, без необходимости дополнительной доводки. К сожалению, здесь нет регулировки оборотов, которая была бы удобна при работе с гибким валом. Станок оснащен металлическим кругом с алмазным напылением диаметром 48 мм и толщиной 8 мм. За свои деньги — это хороший аппарат с приятным бонусом в виде гибкого вала.

Makita GB602

Отличный японский станок с двумя заточными кругами. Каждый круг диаметром 150 мм имеет толщину 16 мм. В отличии от многих конкурентов за такую же цену, станок от Makita собран очень качественно без люфтов, «недотяжек» и биения камня. Пользователи отмечают довольно тихую работу.

Над каждым кругом установлены прозрачные пластиковые кожухи, которые защищают от искр и стружки. Также они дают хороший обзор рабочего места. В комплекте производитель дополнительно положил защитные очки. Если вам нужно хорошее надежное точило, которое прослужит не один год, тогда смело берите Makita GB602.

Что еще полезно иметь в доме:

- Обойдемся без бензина: рейтинг лучших электрических цепных пил 2020

- Пилим под любым углом: рейтинг торцовочных пил с протяжкой 2020

Особенности станка

Рассмотрим возможности этого станка, для чего он предназначен. Имеет регулировку длины по фрезе. То есть, можно длинные фрезы зажимать. Имеется много отверстий, проточка для установки необходимой длины. Упор.

В одной части не хватает деталей. Судя потому, что здесь нарезана резьба, должны быть патроны для зажима других фрез. Не хватает цанг. На внешней стороне патрона имеется 16 отверстий. Здесь тоже должен быть штифт, плотно вставляться и делить на кратное количество. Движение от руки, немного туговато. Судя по цанге, если найти другие размеры, можно заложить достаточно толстую фрезу по диаметру.

Привод осуществляется двумя шаговыми двигателями. Есть реверс. По оси Y автоматическое движение всей каретки.

То есть, можно передвигать вручную или электромотором. Электроника, 3 платы. Она была неисправная. Владелец отремонтировал. Всё равно нет четкой синхронизации двух моторов. Для подачи по оси Y имеется шаговый мотор. Он приводит каретку в автоматическую движение. Установив упоры, можно установить автоматическую подачу налево или направо.

Как работает станок

Подключаем питание. Ставим упоры. Для правки камня предусмотрен алмазный штифт. Он подводится, закрепляется и автоматически правится камень. Есть вращение в две стороны, переключатель. Синхронности нет, это не беда – можно приделать упор, копировальную иглу снизу. Она будет вращать синхронно движению камня и затачивать в определенном месте спираль. Концевые фрезы затачиваются как правило по задней части режущей кромки. В редких случаях затачивают переднюю часть – если фреза имеет неровную затылованную часть. В нашем случае можно затачивать по заднему углу. Это о боковой поверхности фрезы.

Что касается торцевой поверхности, этим станком не удастся заточить. Это связано с тем, что вокруг не может принять определенное положение относительно инструмента. Подача самого Круга по оси X очень хорошая, тоже микронная.

Обратите внимание, что заточка инструмента происходит навстречу движению фрезы. В планах сделать свой самодельный станок, с большими возможностями, крупнее

Канал “Николай Чернак”.

Заточка фрез — это сложный технологический процесс, требующий соответствующего уровня мастерства и профессионализма. Классификация, применение, способы.

Заточка разных форм фрез производится на специализированном оборудовании. Это режущий инструмент круглого сечения, хотя по конфигурации он может быть различным. Борозды и зубчики, расположенные по окружности, бывают разных размеров, и при их вращении осуществляется обработка материала.

Процесс ручного затачивания по типу резца

Теперь кратко расскажем об особенностях инструмента в зависимости от его конфигурации. Основные проблемы заключаются в том, что не всегда просто обеспечить равномерную обработку на протяжении всей длины режущей кромки.

Особенность затачивания вручную заключается в том, что упор обеспечивается не тисками станка, а специальным приспособлением.

Торцевые

Элементы резки располагаются на торце и боковой части. Это позволяет проделывать пазы по краям. Обработка проходит по алгоритму:

- Закрепление резца – горизонтальное по отношению ко вращающемуся.

- Наклонить его настолько сильно, чтобы обеспечить необходимый угол.

- Круг вращается с высокой амплитудой.

- Во время установки следует отметить положение режущей части вверх.

Заточка концевых (пальчиковых) фрез

Это вытянутый инструмент, хвостовик которого имеет цилиндрическую или коническую форму. Из-за внешнего вида его также сравнивают с пальцами. Действия:

- Выбрать алмазный брусок, который нужно поставить на край стола.

- Если инструмент имеет достаточно большую выемку, то следует закрепить его вдоль столешницы.

- Производите затачивание – кромка будет становиться острее, а диаметр уменьшаться.

Рекомендация: если в комплектации есть подшипник, то сперва его надо демонтировать, а также в любом случае не будет лишним очищение поверхности специализированным растворителем.

Дисковые

По сути, это диск с зубьями по окружности, который необходимо направить вверх. Если он простой (однонаправленный), то саму фрезу стоит располагать вертикально. А в случае разностороннего направления делается наклон заточки такой же, как и угол режущих зубцов.

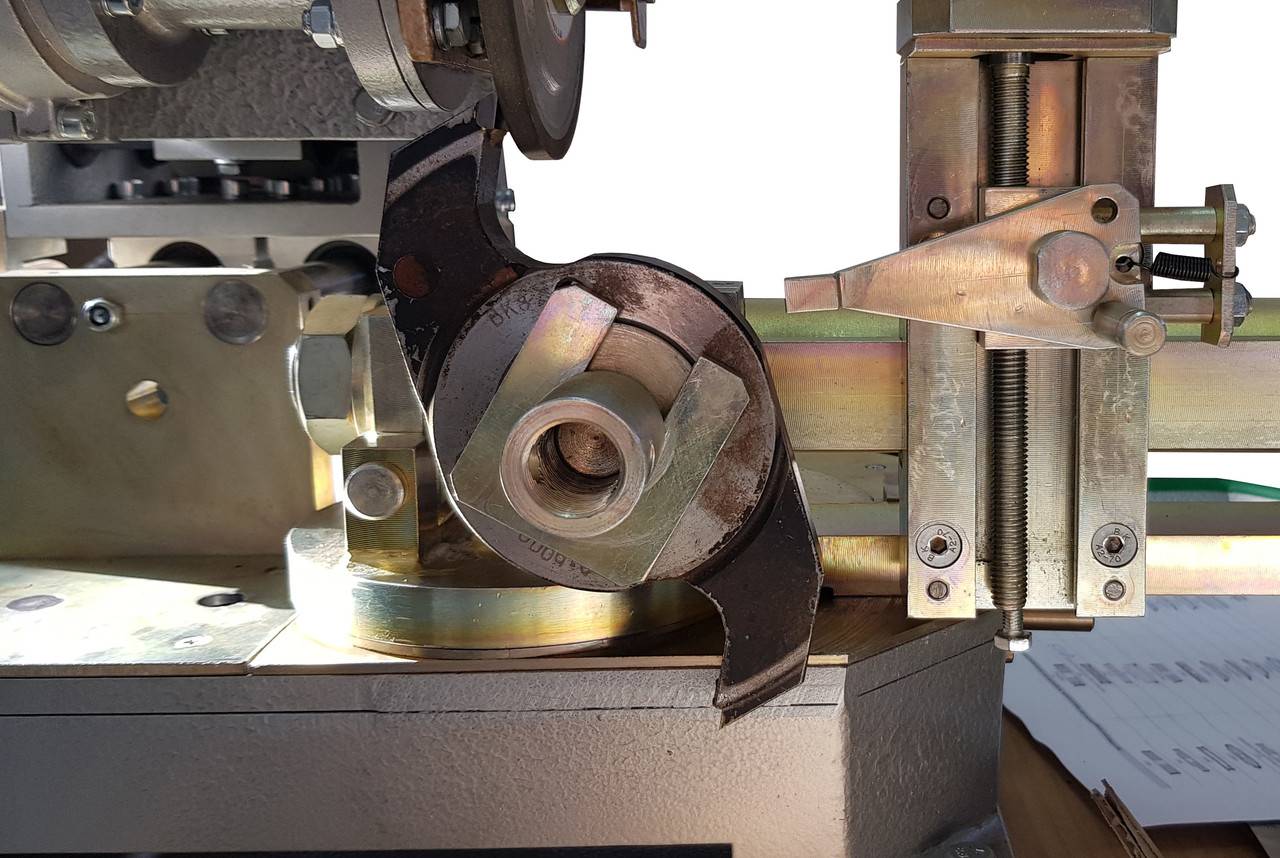

Сборные

Их конструкция предполагает наличие съемных пластин. Следует затачивать каждую по отдельности. При этом учитывать, что у них есть по несколько элементов для обработки – это задние, главные и вспомогательные углы, а также переходная кромка.

Резцы с затылованными зубьями

Такой инструмент имеет плоскую переднюю поверхность, а задняя выполнена по спирали Архимеда. Для того чтобы заточить изделие, необходимо использовать тарельчатый круг

Каждый зуб нужно стачивать по наружному основанию, а также важно следить за тем, чтобы постоянно снимался одинаковый слой металла

Использование оборудования для заточки червячных фрез

При обработке заготовок часто используются червячные фрезы.

Характеристики фрез строго прописаны ГОСТом 9324-60 и производятся:

- цельными;

- сборными (сварные, вставные).

Сборные фрезы (для модулей с 10 до 16) применяются со вставными гребенками, выполненными из быстрорежущей литой стали или коваными.

Червячные фрезы (для модулей с 18 по 30) изготавливаются путем сварки, и посадки зубьев из углеродистой стали на основание.

При использовании червячных фрез для нарезания цилиндрических зубчатых колес рабочие части зуба изнашиваются по разному на разных участках.

Для повышения срока использования червячных фрез можно использовать метод высотной коррекции за счет изменения формы пространственной кривой, по которой идет рабочий процесс. Применяется и метод осевых смещений инструмента, повышающий скорость проведения операций с увеличением срока использования фрез.

Процесс заточки затылованных червячных фрез производится по передней части, а острозаточенных по задней поверхности зуба. После завершения процесса производятся замеры:

- профиля поверхности передней;

- шага окружного;

- соответствия канавок стружечных.

Область применения

Металлообработка и деревообработка настолько распространенные процедуры, что практически нет отраслей производства, где бы в какой-либо мере ни применялись станки. Сейчас самое лучшее оборудование – с ЧПУ. Они наиболее точные, быстрые и энергоэффективные. Закупить их можно на сайте .

Сферы использования фрезерования:

- производство оборудования;

- изготовление труб и металлопроката другой фасовки;

- аэрокосмические заводы;

- мебель и предметы интерьера;

- крепежи и метизы;

- автопром и многое другое.=

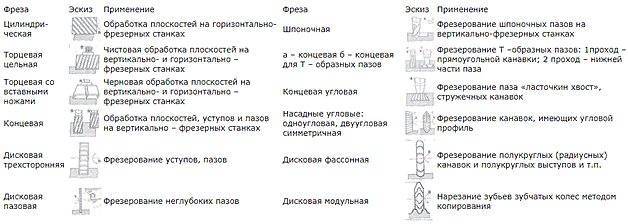

Различаются по области применения в зависимости от назначения, посмотрим на изображении:

Обзор видов

По своей спецификации заточные станки делятся на определенные категории.

Универсальные

Данные агрегаты применяются для заточки слесарного многолезвийного режущего инструментария. Они комплектуются обычным и специализированным вспомогательным оборудованием для установки, фиксации, обработки поверхностей разных типов режущего инструментария. Посредством этого оснащения можно производить заточку:

- метчиков;

- протяжек;

- зенкеров;

- головок зуборезных резцовых;

- разверток;

- долбяков и иного, имеющего массовое распространение режущего инструментария.

Узкоспециализированные

Эти машины служат для обработки сложных рабочих поверхностей, к примеру: поверхности червячных зуборезных фрез, сверл, циркулярных пил, иного специального инструментария. К описываемой группе принадлежат несколько видов заточных агрегатов.

- Для сверл. Посредством их можно производить операции как со сверлами любых видов, так и с пальчиковыми фрезами либо режущим инструментарием круглого типа. Агрегаты дают возможность точить инструментарий в масштабе диаметров от 2 до 18 мм. Они распространены в производствах, выпускающих продукцию мелкими сериями.

- Для резцов. Агрегаты дают возможность обрабатывать заменяемые либо несъемные твердосплавные пластины.

- Для фрез. Фрезы имеют самую разнообразную форму режущего сегмента. Для работы с ними практикуются абразивы из алмаза и эльбора, благодаря чему на них можно осуществлять заточку не только металлических, но и керамических фрез. В автоматическом агрегате встраивается инструмент для переноса контуров фрезы, что дает возможность осуществлять заточку фрез самой сложной конфигурации.

- Для ножей. Это имеющие узкую специализацию агрегаты, которые позволяют точить ножи для гильотин, дробильной, строгальной, лущильной оснастки с длиной рабочей части от 60 мм до 3 м. Функционируют они в режиме автоматического управления.

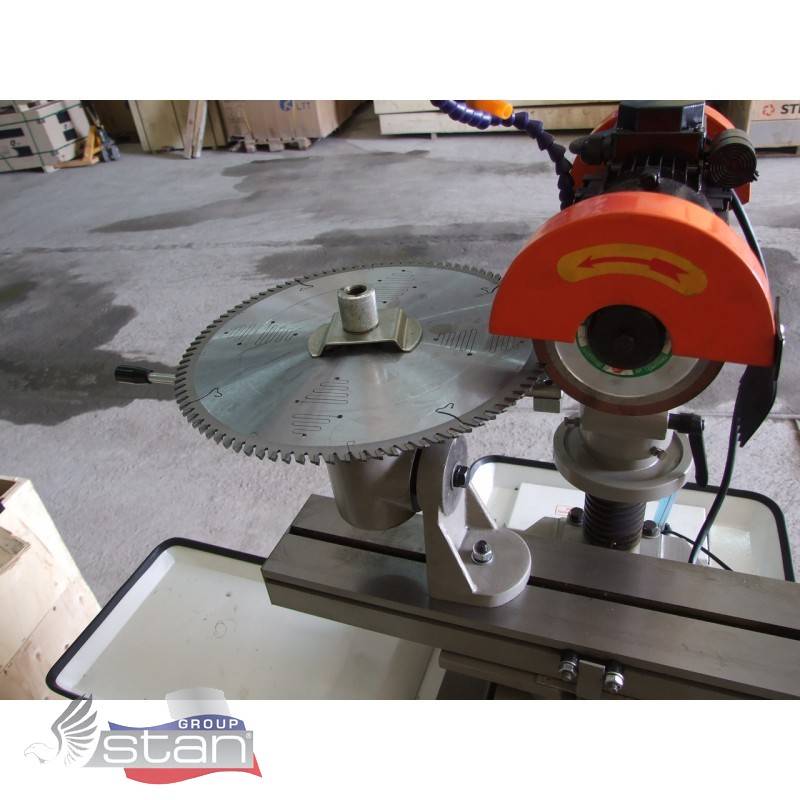

- Для циркулярных пил. Этот агрегат восстанавливает режущие функции пил либо фрез. Станки бывают нацелены на заточку по передней грани зубьев либо их боковых ребер.

- Для ленточных полотен. Агрегаты нужны для заточки инструментария длиной не больше 5 м 20 см и шириной рабочей части 50 мм. В них используются абразивы из алмаза и эльбора и магнитный стружкоулавливатель.

Доводка фрез из твердосплавного материала

Материал затачивается шлифовальным кругом, а после на основании могут образовываться микротрещины. При осуществлении работы образования увеличиваются в размерах, что приводит к выкрашиванию зубьев. Цель доводки – это снять поврежденный слой. Это первостепенная задача, вторая – это повысить чистоту поверхности рабочей кромки, третья – придание соответствующих геометрических параметров.

Как осуществляется доводка:

- Чугунными дисками, установленными на станочном оборудовании. Оптимальным результатом будет, когда заточка на скорости от 1до 1,5 м/сек.

- Вручную, обеспечивая легкий прижим оселка из чугуна.

Используется паста из карбида бора с показателем по зернистости от 170 до 230.

При осуществлении доводочных работ вручную, необходимо контролировать правильное расположение оселка по отношению к рабочей кромке, и обеспечивать следующие технологические операции:

- Довести поверхность: заднюю и переднюю.

- Образовать фаски: под углом 450 к передней кромке подводят плоскость оселки, а после слабым нажимом оселка выполняют ряд проходов по рабочей кромке.

- На каждый отдельный нож уходит по 2-3 секунды.

Сильнейшее абразивное средство – это карбид бора, с его помощью несложно выводить лунки на изношенных зубьях, не снимая инструмент со станка.

Разновидности

Условно можно использовать такую классификацию:

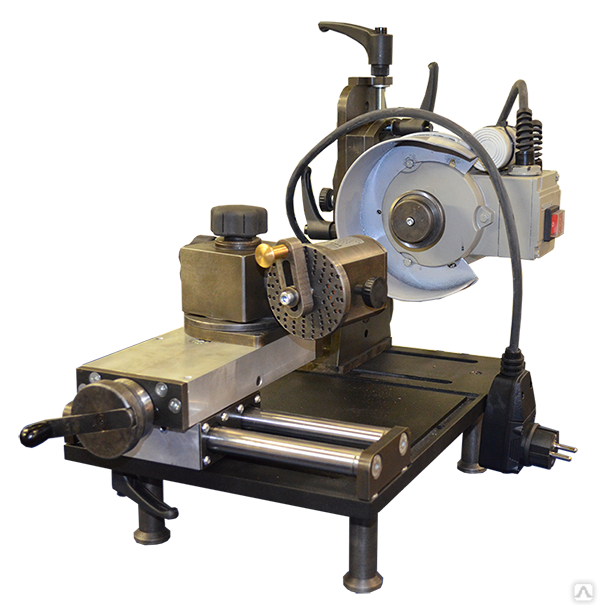

- Универсальный станок — заточка не только фрез, но и прочих режущих инструментов.

- Специализированный станок используется для обработки инструмента только одного вида, например, фрез.

Универсальный станок комплектуется нормальными и специальными приспособлениями, подходящими для закрепления и установки инструмента, дополнительных измерительных механизмов, позволяющих выдерживать угол заточки фрез.

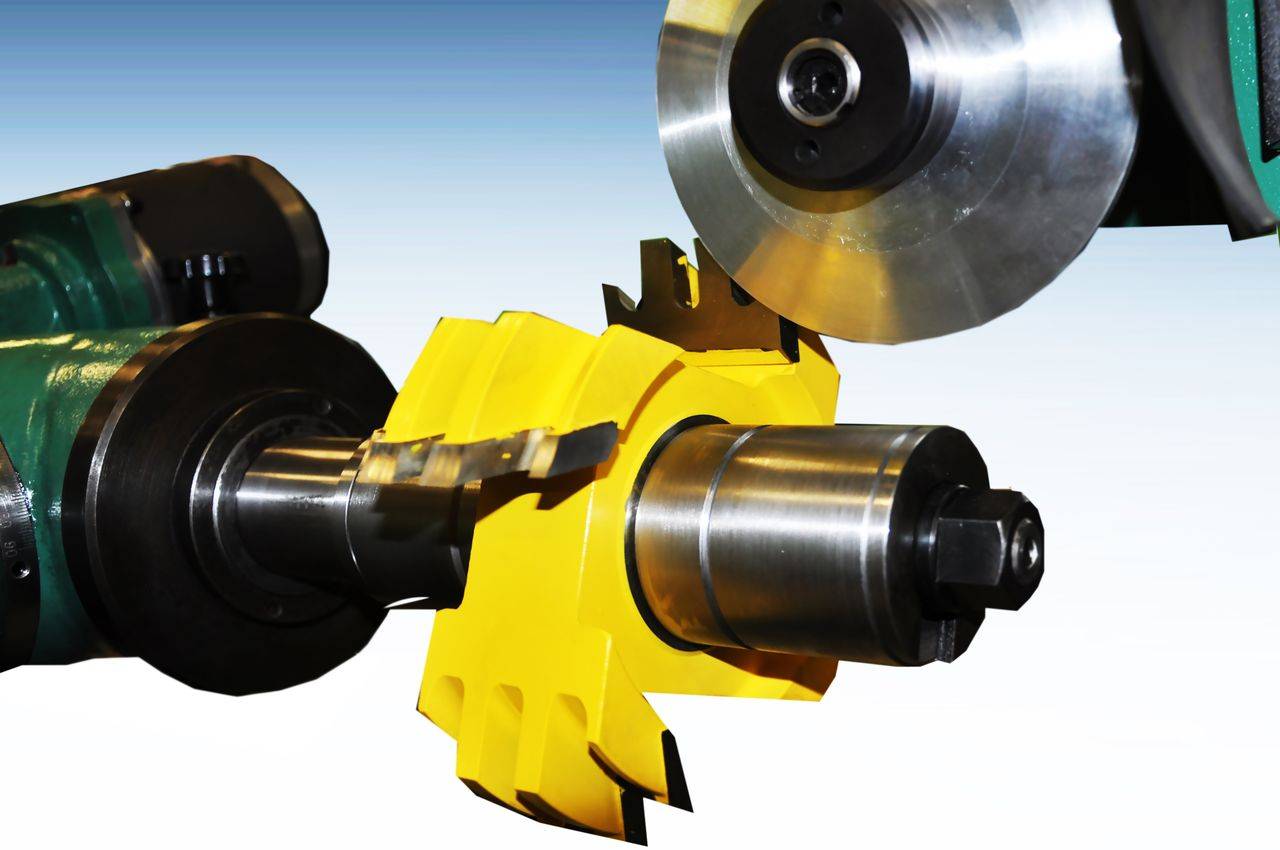

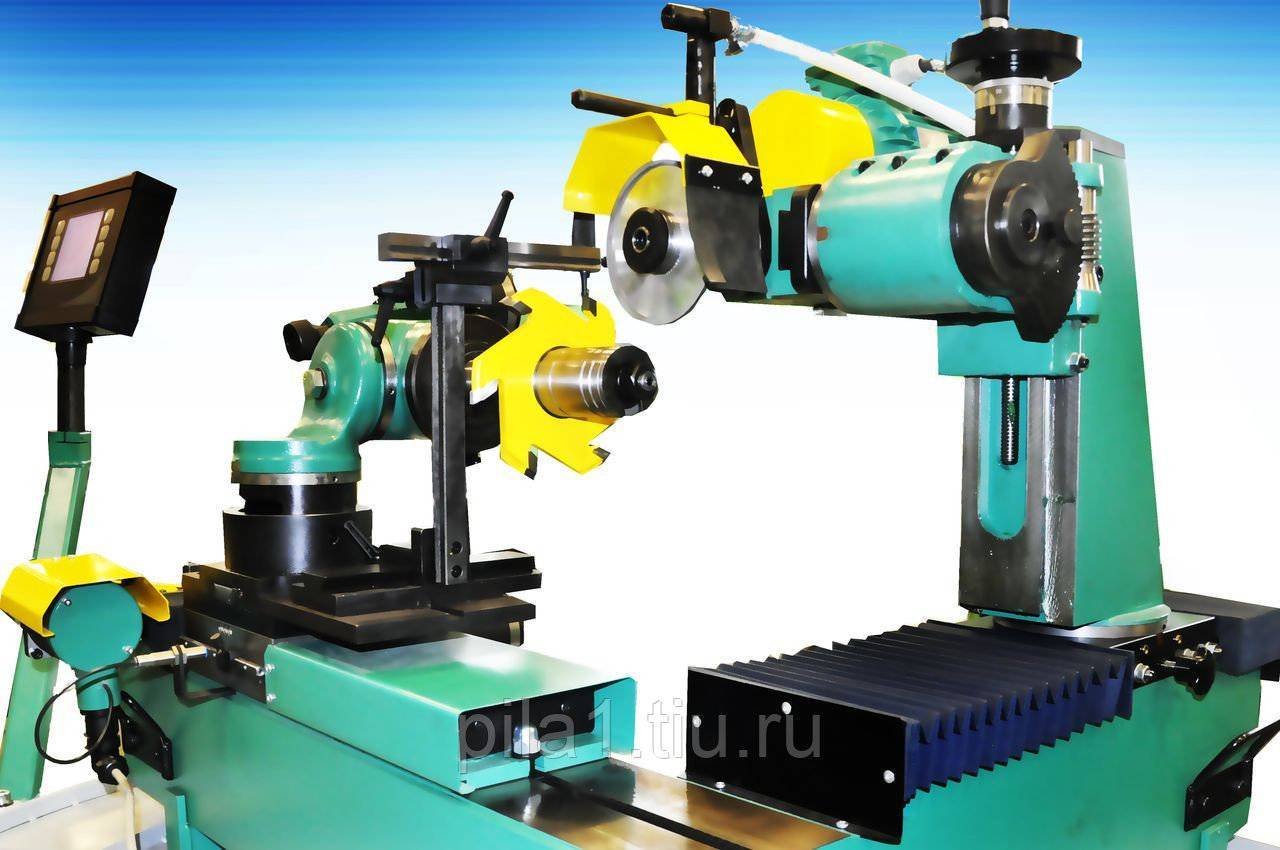

Универсальный заточной станок с приспособлениями для заточки фрез

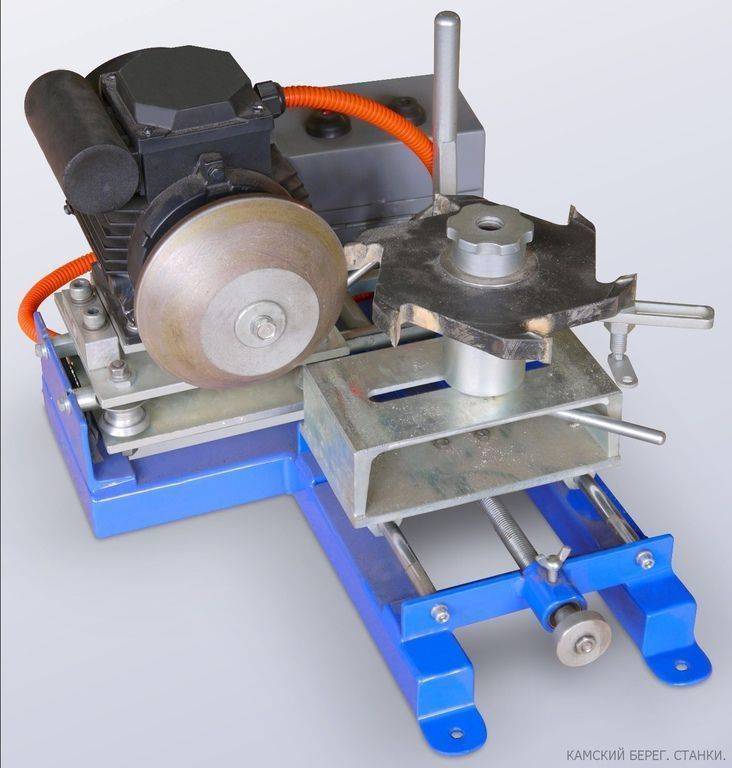

Специализированный заточной станок для заточки концевых и цилиндрических фрез

Заточка цилиндрических фрез

Форма цилиндра используется чаще всего. Применяются чашечные круговые абразивы. На станок нужно закрепить оснастку по центру. Располагать его относительно вращающегося круга следует горизонтально и чуть ниже оси. Обязательно зафиксируйте положение с помощью упора.

Твердосплавные

Сперва используется шлифование, в процессе могут образовываться микротрещины. Для их устранения применяется доводка с задачей – убрать слой, который был поврежден. Для этого используются чугунные диски, которые вращаются на скорости 1,5 метра в секунду. В роли абразива применяется карбидная мелкодисперсная паста.

Виды фрез

Всего существует несколько видов режущего инструмента. К таковому относится: цилиндрический, концевой, дисковый, торцевой и пазовый.

По виду предназначения:

- угловой;

- фасонный;

- шпоночный;

- для обеспечения пазов вида Т.

По поверхности:

- пластмассе;

- дереву;

- металлической;

- стеклу;

- иные.

Затачивание сложно, так как протяженность режущего основания большая. Поэтому используются специализированные инструменты. А некоторых случаях шлифование осуществляется вручную, но работник, выполняющий эти работы должен обладать опытом. Не имеющий навыков сотрудник может допустить брак и на зубьях появятся дефекты: трещины, заусеницы или раковины, в связи, с чем инструмент нужно будет шлифовать повторно, а это приведет к уменьшению размера.

Заточка фрез по металлу: концевых, червячных

Фреза – инструмент, используемый для обработки различных изделий. Применяются фрезы различного типа, которые позволяют производить изменение внешних и внутренних поверхностей с необходимой точностью. Для достижения высокой производительности фреза должна иметь высокую кондицию – быть остро заточенной. Заточка концевых фрез для работы с металлами, древесиной, пластмассой, стеклом производится с использованием специальных станков и оснастки.

Рис. 1 Заточка инструмента с применением наждачного тарельчатого круга.

Заточка инструмента

Заточка производится для восстановления режущей способности, с проведением операций выполняемых поконтурно и раздельно.

Фрезы, поступившие на заточку, обычно предварительно шлифуют по цилиндрической поверхности с применением кругло-шлифовального станка для устранения повреждений с дальнейшей заточкой задней или передней части зубьев.

Концевые фрезы, имеющие остроконечную форму зубьев, затачивают по задней поверхности специальным кругом тарельчатой или чашечной формы. Для этого производят установку круга по отношению к оси под углом 89°, что позволяет достичь требуемого контакта между соприкасающимися поверхностями. При выполнении заточки задних поверхностей концевых фрез применяют 2 основных метода:

- полиэлементный;

- контурный.

При использовании полиэлементного метода режущие кромки затачиваются отдельно. Сначала производится заточка главных поверхностей всех зубьев, затем вспомогательных и переходных. При контурном методе – заточка, производится последовательно каждого зуба за одну операцию. Применяется также однооборотный метод заточки, когда режущие кромки обрабатываются за одну операцию. Все зубья затачиваются за один оборот, припуск удаляется с помощью операции шлифования.

Типы используемого инструмента

На промышленных предприятиях применяются различные типы инструмента:

- Цилиндрические – для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – при обработке фасонных поверхностей.

Рис. 2 Набор червячных фрез.

Для обработки заготовок используется оснастка, которая предназначена для работ:

Фрезы с соответствующей оснасткой выпускают обычно в качестве наборов с посадочными размерами крепежной части разного диаметра. Для того чтобы фреза использовалась длительный период она должна быть всегда наточена, а при проведении рабочей операции необходим температурный режим, не допускающий перегрев, который снижает их прочностные характеристики.

Сведения о производителе заточного станка 3662

Производитель заточного станка для червячных фрез 3662 — Витебский завод заточных станков Визас, основанный в 1897 году.

С 1940 года предприятие специализируется на выпуске заточного оборудования и на сегодняшний день является единственным в СНГ производителем станков для изготовления и заточки любого режущего инструмента. Продукция завода эксплуатируется более чем в шестидесяти странах мира.

Станки, выпускаемые Витебским заводом заточных станков, Визас

- 3А64 — станок заточной универсальный Ø 250 х 650

- 3А64М — станок заточной универсальный Ø 250 х 650

- 3А64Д — станок заточной универсальный Ø 250 х 600

- 3А662 — станок заточной для червячных фрез полуавтомат Ø 200 х 280

- 3Б642 — станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3В642 — станок заточной универсальный Ø 250 х 630

- 3Д641Е станок заточной универсальный с гидравлическим приводом Ø 200 х 400

- 3Д642Е — станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Е642 — станок заточной универсальный Ø 250 х 630

- 3Е642Е — станок заточной универсальный с гидравлическим приводом Ø 250 х 500

- 3М642 — станок заточной универсальный Ø 250 х 500

- 3Д692 — станок заточной универсальный для дисковых пил полуавтомат Ø 275..1430

- 3Е692 — станок заточной универсальный для дисковых пил полуавтомат Ø 250..1430

- 3662 — станок заточной для червячных фрез полуавтомат Ø 125 х 200

- ВЗ-318, ВЗ-318Е — станок заточной универсальный Ø 200 х 500

- ВЗ-818, ВЗ-818Е — станок заточной универсальный Ø 200 х 500

- ВЗ-319 — станок заточной универсальный настольный Ø 100 х 200

- БДС-4 — cтанок комбинированный по дереву

- БДС-5 — cтанок комбинированный по дереву

https://youtube.com/watch?v=d7A8uSAS7N4

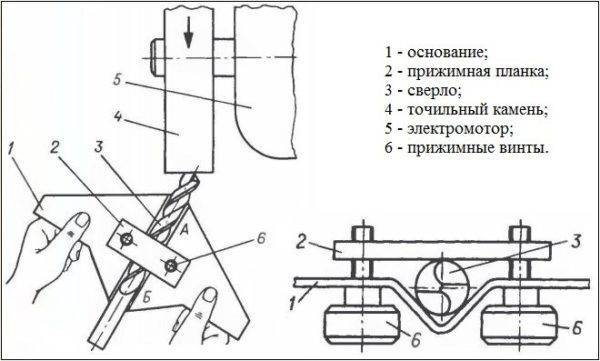

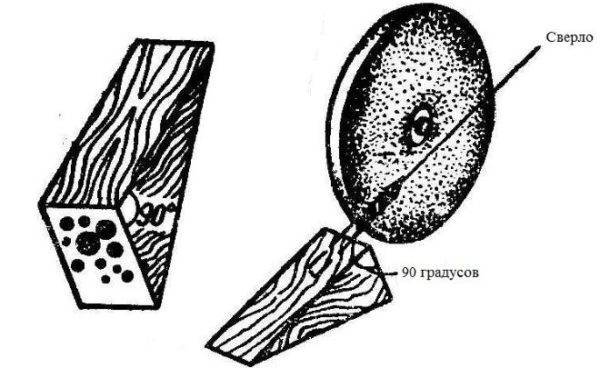

Чертежи простейших приспособлений

Простейшими устройствами для заточки могут быть втулки, внутренний диаметр которых соответствует поперечным размерам сверл. Втулка жестко фиксируется в надежное основание с учетом определенного угла

При подборе втулки для таких приспособлений, следует обращать внимание на соответствие ее внутреннего диаметра с поперечным размером затачиваемых инструментов. Запрещается, чтобы обрабатываемые инструменты болтались во втулке, поскольку, даже при отклонении в 1-2 градуса по оси от требуемых значений, могут существенно снизиться показатели качества и точности заточки

В некоторых случаях задачу можно упростить, установив на данную конструкцию деревянный брусок, в котором должны быть просверлены отверстия, с диаметром соответствующим используемому инструменту. Одним из важнейших элементов такого изделия считается наличие подручника, который необходим для:

- обеспечения правильной фиксации сверлильного инструмента и возможности точного перемещения в отношении поверхности абразивного камня;

- создания упорной точки для затачиваемого сверла.

Такие изделия из дубовых брусков, в которых предусмотрены разнокалиберные отверстия, являются наиболее надежными. Благодаря им выполняется качественная и точная заточка инструментов. Основной задачей, которая должна быть решена самодельным станком или подобным приспособлением, является правильная ориентация режущей части обрабатываемых инструментов для получения точности требуемого угла заточки.

Чертежи простейших приспособлений

Простейшими устройствами для заточки могут быть втулки, внутренний диаметр которых соответствует поперечным размерам сверл. Втулка жестко фиксируется в надежное основание с учетом определенного угла

При подборе втулки для таких приспособлений, следует обращать внимание на соответствие ее внутреннего диаметра с поперечным размером затачиваемых инструментов. Запрещается, чтобы обрабатываемые инструменты болтались во втулке, поскольку, даже при отклонении в 1-2 градуса по оси от требуемых значений, могут существенно снизиться показатели качества и точности заточки. В некоторых случаях задачу можно упростить, установив на данную конструкцию деревянный брусок, в котором должны быть просверлены отверстия, с диаметром соответствующим используемому инструменту

Одним из важнейших элементов такого изделия считается наличие подручника, который необходим для:

В некоторых случаях задачу можно упростить, установив на данную конструкцию деревянный брусок, в котором должны быть просверлены отверстия, с диаметром соответствующим используемому инструменту. Одним из важнейших элементов такого изделия считается наличие подручника, который необходим для:

- обеспечения правильной фиксации сверлильного инструмента и возможности точного перемещения в отношении поверхности абразивного камня;

- создания упорной точки для затачиваемого сверла.

Такие изделия из дубовых брусков, в которых предусмотрены разнокалиберные отверстия, являются наиболее надежными. Благодаря им выполняется качественная и точная заточка инструментов. Основной задачей, которая должна быть решена самодельным станком или подобным приспособлением, является правильная ориентация режущей части обрабатываемых инструментов для получения точности требуемого угла заточки.

Заточка цилиндрических фрез

Форма цилиндра используется чаще всего. Применяются чашечные круговые абразивы. На станок нужно закрепить оснастку по центру. Располагать его относительно вращающегося круга следует горизонтально и чуть ниже оси. Обязательно зафиксируйте положение с помощью упора.

Твердосплавные

Сперва используется шлифование, в процессе могут образовываться микротрещины. Для их устранения применяется доводка с задачей – убрать слой, который был поврежден. Для этого используются чугунные диски, которые вращаются на скорости 1,5 метра в секунду. В роли абразива применяется карбидная мелкодисперсная паста.

Вывод

Заточка является достаточно сложной операцией. Относится к процессу следует предельно внимательно. Ведь от этого зависит дальнейшая эффективность работы с деревянными заготовками. Видео в этой статье продолжит знакомить вас с нюансами заточки.

Фреза может работать производительно лишь при условии правильной эксплуатации. Если работа проводится при правильно назначенных режимах фрезерования, фреза может обработать большое количество заготовок, прежде чем она сколько-нибудь заметно затупится. Однако, если продолжать работать заметно затупившейся фрезой, усилие резания резко увеличится, что вызовет увеличение трения, быстрое дальнейшее затупление и даже поломку зубьев фрезы. Заточка нормально затупившейся фрезы требует сравнительно немного времени и незначительно уменьшает размеры зуба. Заточка очень тупой фрезы является продолжительной, трудоемкой операцией, приходится снимать довольно большой слой металла, поэтому фрезу не надо доводить до сильного затупления. Особенно надо следить за состоянием режущих кромок и своевременной заточкой дорогостоящих фрез из быстрорежущей стали и оснащенных пластинами твердого сплава.

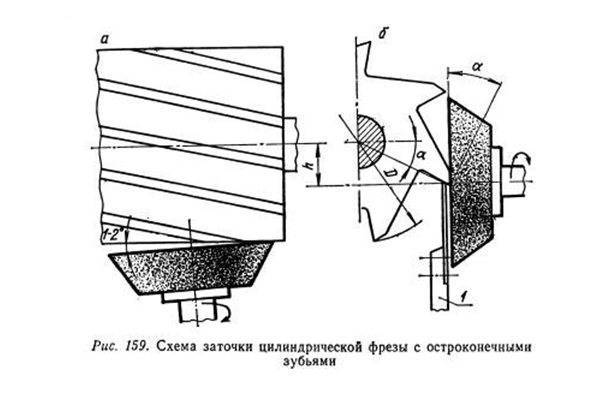

Заточка цилиндрических фрез с остроконечными зубьями

Цилиндрические фрезы с остроконечными зубьями затачивают по задней поверхности зуба чашечным кругом (рис. 332), при этом необходимо соблюдать заданный задний угол &3945;.

При заточке фрезу надевают на оправку, устанавливаемую в центрах заточного станка. Ось чашечного круга устанавливают под углом 1 — 2° к оси фрезы, с тем чтобы круг касался затачиваемой фрезы только одной стороной (рис. 332, в). Если оси чашечного круга и затачиваемой фрезы расположены в одной горизонтальной плоскости (рис. 332, а), то заднего угла α у зуба фрезы не получится. Для образования заднего угла чашечный круг располагают ниже оси затачиваемой фрезы на величину H

(рис. 332, б), которая определяется из прямоугольного треугольника со стороной и углом α:

Угол α следует выбирать по табл. 35. Положение зуба фрезы при заточке фиксируется специальным упором (рис. 332) в виде обычной планки из пружинной стали. Упор, поддерживающий затачиваемый зуб, должен быть установлен очень близко от режущей кромки. Он служит также направлением при заточке фрез с винтовыми зубьями. При заточке задней поверхности цилиндрических фрез дисковыми кругами на зубе получается вогнутая фаска, что ослабляет лезвие зуба и ускоряет их износ. Чашечные круги при заточке дают плоскую фаску (ленточку), чем обеспечивается большая стойкость фрез; по этой причине заточка фрез дисковыми кругами не рекомендуется.

Заточка торцовых фрез

Заточка главной режущей кромки зуба торцовых фрез производится по задней поверхности подобно заточке цилиндрических фрез с остроконечными зубьями (рис. 333, а).

При заточке вспомогательной режущей кромки зуба (рис. 333, б) сначала фрезу устанавливают так, чтобы ее вспомогательная режущая кромка занимала горизонтальное положение. Затем ось фрезы поворачивают в горизонтальной плоскости на величину вспомогательного угла в плане φ 1 и одновременно наклоняют в вертикальной плоскости на торцовый задний угол α 1 . Заточка передней поверхности на вспомогательной режущей кромке производится боковой поверхностью тарельчатого круга. Фрезу устанавливают так, чтобы вспомогательная режущая кромка была обращена кверху, а ось фрезы наклоняют в вертикальной плоскости на величину переднего угла вспомогательной режущей кромки.