Способы достижения желаемого качества заточки

В принципе, имея определенные навыки, заточку можно осуществить и без вспомогательного инструмента. Главное при этом — соблюсти необходимый угол обработки, а также равную длину рабочей поверхности режущих кромок и их симметричный наклон относительно оси бура. Однако достичь этого на практике не так и просто, достаточно совсем небольшой погрешности по любому из перечисленных показателей, и ваше сверло не будет работать должным образом. Использование спецприспособлений упрощает процесс, но согласитесь, приобретать дорогой станок для приведения в порядок пары буров по металлу нецелесообразно. К тому же самодельное приспособление для заточки сверл поможет справиться с этой задачей пусть с меньшим комфортом, но тоже неплохо.

При всем многообразии вариантов исполнения принцип работы всех устройств подобного типа основан на формировании жесткого шаблона или направляющей, вдоль которой затачиваемый инструмент подается к наждачному кругу в определенной плоскости.

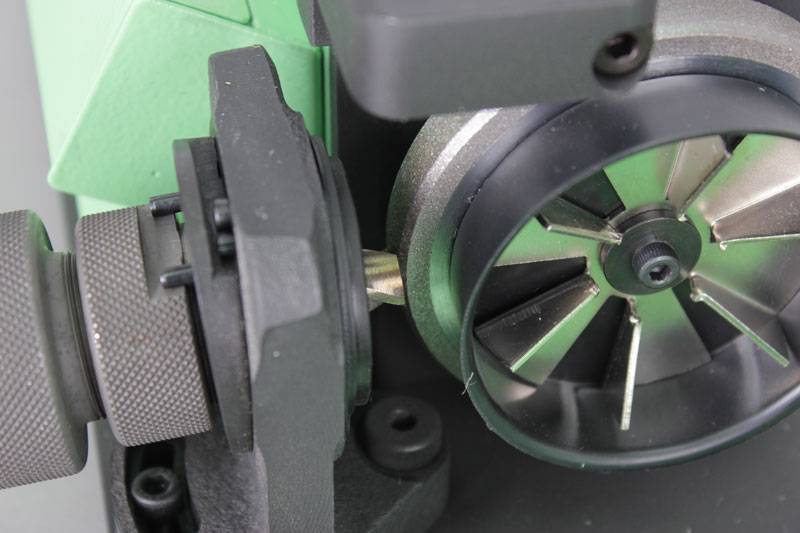

Готовые насадки для заточки

Качественно заточить сверло на наждаке без опыта очень сложно. Поэтому для электроинструмента производятся специальные насадки. Обычно они устанавливаются на дрель.

Насадка имеет круглую форму и небольшие размеры. Может быть рассчитана на разные углы и диаметры свёрл. После установки приспособления на дрель с торца нужно вставить сверло. Далее нужно только на несколько секунд включить прибор.

Заточка двухплоскостных оснасток производится в 2 этапа. После первого прохода сверло следует вынуть, провернуть на 180°, и вставить обратно. Таким образом затачиваются обе плоскости.

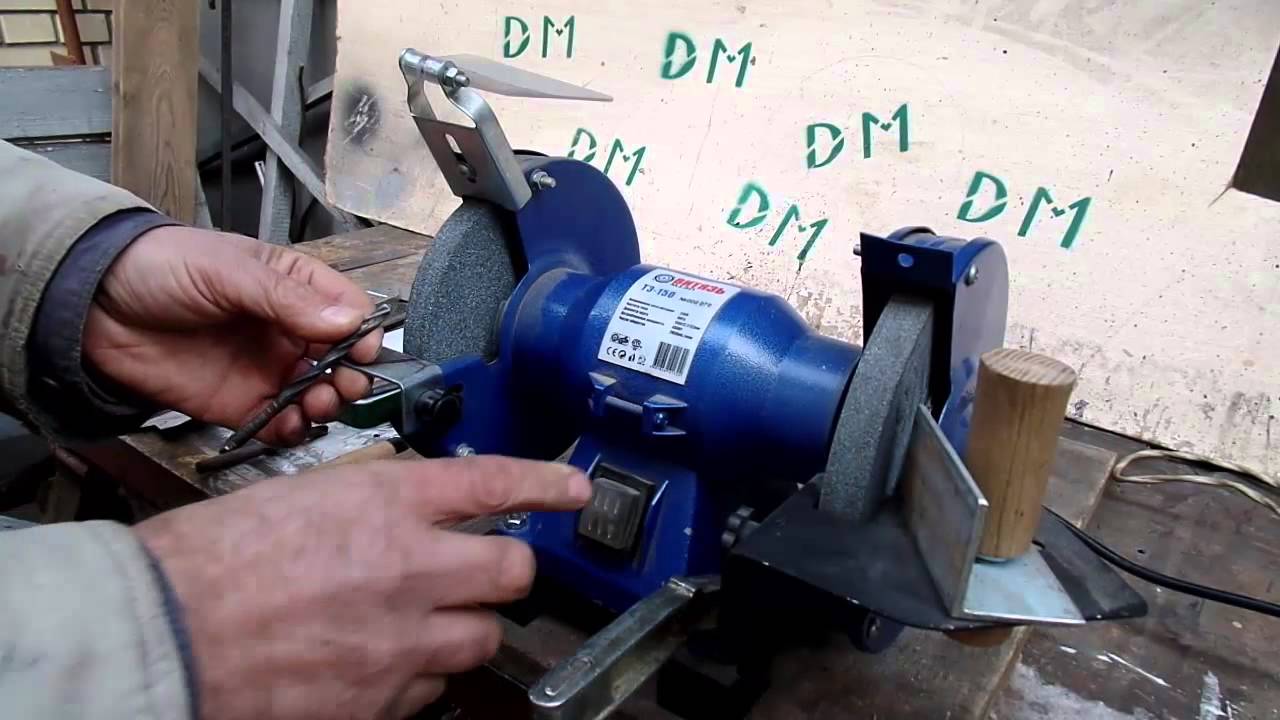

КАК ВЫБРАТЬ ЗАТОЧНОЙ СТАНОК

Заточные станки – это вид металлообрабатывающего оборудования, который широко используется в производстве и быту. Основная цель этих решений – затачивание металлорежущего инструмента. В данной статье мы представим Вашему вниманию основные рекомендации экспертов по выбору заточных машин.

Виды заточных станков в зависимости от назначения

В зависимости от целевого назначения заточных станков, они бывают:

- Бытовые (универсальные);

- Профессиональные.

Бытовые применяются для заточки ножей и, как правило, работают недолго – до 15 минут. Профессиональные же – более выносливые, при этом надежная конструкция гарантирует эффективное использование инструмента в течение рабочего дня (на протяжении 8 часов с двумя перерывами на 10-15 минут).

Стоимость профессиональных заточных станков – гораздо выше, но эта цена всегда окупается надежной и бесперебойной работой.

Для домашнего применения часто выбирают станки с двумя дисками, расположенными перпендикулярно. Такой инструмент справляется с заточкой ленточных пил, сверл, ножей и даже рубаночных резцов. Ну а для заточки режущего инструмента на производстве мастера используют автоматические решения с цифровым управлением.

Также при выборе точильного станка необходимо знать, что именно необходимо будет затачивать на нем. Так, профессиональные станки подходят для обработки такого инструмента:

- фрезы;

- сверла;

- метчики;

- зенковки;

- ножи;

- дисковые пилы;

- пильные диски и т.д.

В настоящее время есть несколько групп станков в зависимости от назначения:

- Станки заточные универсальные

- Станки для заточки сверл

- Станки для заточки фрез

- Станки для заточки дисковых пил

- Станки для заточки ленточных пил

- Точильно-шлифовальные станки и т.д.

Габариты

Большой станок – не значит удобный. Если Вы не располагаете большой мастерской и Вам важна мобильность, выберите станок небольших или средних размеров. Большие, хоть и выполняют большой фронт работ, но занимают немало места и потребляют больше ресурсов.

Мощность

Если перед Вами стоит задача заточки ножей и мелкого инструмента, идеальным выбором будет машина мощностью 400 Вт. Более мощные станки обеспечивают высокие скорости вращения заточного круга, благодаря чему гарантируется более точная правка сверла.

Возможности станка

При выборе точильных аппаратов очень важная их оснастка, а именно:

- диски для заточки, которые могут быть выполнены из различных материалов;

- круги, которые отличаются наружным диаметром (от 125 до 250 мм), толщиной (от 16 до 40 мм) и размерами посадочного отверстия;

- ленты, которые отличаются в зависимости от количества зерен на дюйм. Геометрия такого станка должны соответствовать специфике использования.

В быту чаще всего предпочтение отдается станкам с дополнительными насадками и прочими составляющими, которые позволят совершать множество операций на одной машине. В комплекте могут идти насадки для заточки клиновидного, полукруглого или короткого инструмента, что очень удобно. У бытовых станков имеются наконечники для обработки ножей, ножниц и топоров различной величины.

Внешний вид

При осмотре станка всегда необходимо обращать внимание на визуальную составляющую. У хорошей машины все части будут закрыты от воздействия внешних факторов, корпус должен быть выполнен из высокопрочного, но легкого металла. Сборка конструкции не должна занимать много времени, а все части обязаны хорошо крепиться друг к другу, без зазоров

Сборка конструкции не должна занимать много времени, а все части обязаны хорошо крепиться друг к другу, без зазоров.

Производитель

Отзывы специалистов демонстрируют следующую тенденцию: заточные станки европейского производства (например заточные станки Kaindl)– это всегда качество и надежность. Оптимальное соотношение цены и качества демонстрируют станки производства Тайваня (GSC), России (Витязь) Беларуси (НПО Вектор). С продукцией китайского происхождения эксперты не советуют связываться, поскольку те же китайские бренды существенно экономят на обмотке двигателей. В результате – Вы покупаете вроде бы и недорогой инструмент, но через несколько месяцев его снова придется менять. Взвесив все «за» и «против», сделайте правильный выбор. На все дополнительные вопросы по поводу выбора заточного станка Вам ответят специалисты нашей компании. Обращайтесь!

Рекомендации по выбору

В продаже встречается огромное количество различных моделей станков, которые могут применяться для затачивания инструмента. Некоторые модели подходят для работы с инструментами, оснащенными твердосплавными пластинками. Для этого в комплект поставки включается алмазный круг, который подходит для работы с углом конуса при вершине в диапазоне 90−140 градусов.

Некоторые производители выпускают специализированные модификации оборудования:

- Для левых сверл.

- С высокой производительностью.

- Для трехзубых инструментов.

При выборе наиболее подходящего станка уделяется внимание следующим моментам:

Наиболее комфортным в применении вариантом можно считать модели с универсальным патроном для зажима инструмента с различным диаметром. Кроме этого, есть варианты исполнения со съемными патронами, которые характеризуются универсальностью в применении

Они крепятся непосредственно на корпусе и могут быстро сменяться.

Перед выбором наиболее подходящей модели уделяется внимание будущему фронту работ. Для бытового применения подходят маломощные конструкции

Если предусматривается частое выполнение работ, то подходит модель из группы профессионального оборудования.

Наиболее важным параметром можно назвать мощность электродвигателя, от которого происходит передача вращения основным органам. Показатель может варьировать в пределе от одного до нескольких киловатт.

Диапазон диаметров обрабатываемых инструментов.

Бытовое оборудование должно работать при минимальном уровне шума. Этот показатель должен учитываться особенно в том случае, если станок будет устанавливаться в жилой зоне.

При выборе уделяется внимание наличию специального регулятора, который позволяет регулировать вращение шпинделя. Подобная опция позволяет существенно повысить эффективность и безопасность проводимых работ.

Большей популярностью пользуется модель с максимально простой конструкцией. Это связано с тем, что ремонт подобных вариантов исполнения существенно упрощается, так как с поиском сменных узлов не возникает проблем.

Имеет значение также и популярность бренда, под которым выпускается оборудование. К примеру, компания Draper хорошо известна во всем мире по причине выпуска качественных конструкций, которые обладают привлекательными эксплуатационными качествами. От популярности бренда зависит качество сборки, а также срок службы создаваемой конструкции.

Как пользоваться самодельным устройством?

Принципы эксплуатации самодельных приспособлений для заточки сверл сильно зависят от того, какого именно вида устройство было произведено. Если не вдаваться в специфику каждого отдельного приспособления, а попробовать дать общие рекомендации, то инструкция получится сравнительно короткой – ее мы и рассмотрим.

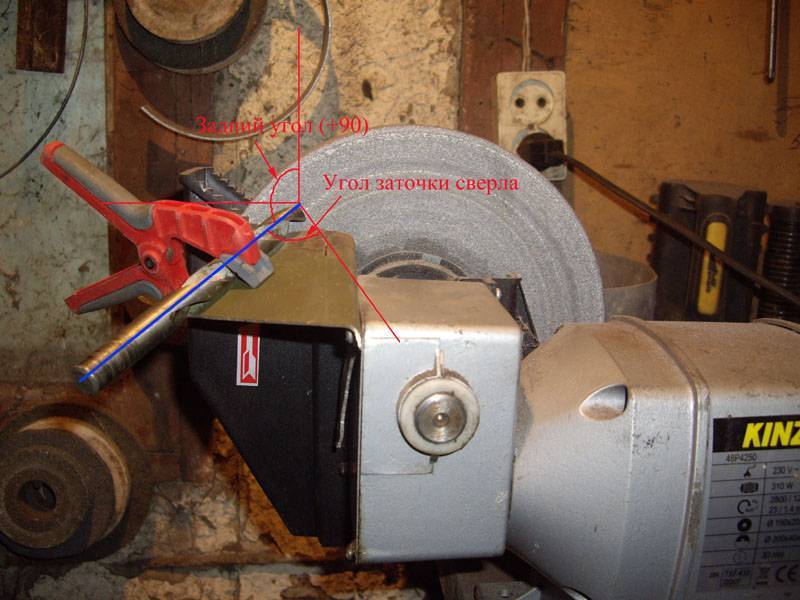

Если заточка будет производиться на наждаке или зафиксированной болгарке, то есть, эти устройства уже имеют четко определенное положение в пространстве и не могут самостоятельно перемещаться относительно стола, задачей мастера является аналогичное закрепление самостоятельно изготовленной приспособы. Удобнее всего произвести фиксацию механизма при помощи струбцин, но надо внимательно следить за тем, на каком расстоянии крепеж устанавливается от абразива – ваша задача ведь заключается в том, чтобы они располагались достаточно близко друг от друга, позволяя производить затачивание.

Когда правильное положение найдено, и вы готовы протестировать собственную разработку, послабьте зажимной хомут, чтобы позволить сверлу встать на свое место. Теперь поставьте сверло в предназначенное для него отверстие и поищите такое положение, при котором угол заточки будет идеальным, а поверхность сверла окажется плотно прижатой к поверхности камня. Не соглашайтесь на «промежуточные» решения – если ваша конструкция изготовлена и собрана правильно, вам с помощью регулировки зажимного хомута удастся найти идеальное положение, если же вы где-то ошиблись в расчетах, то нет смысла точить что-либо на непригодном для этого станке.

Когда оптимальное положение для сверла по отношению к точащей детали тоже найдено, надежно зафиксируйте сверло с помощью тех крепежей, которые предусмотрены в самодельном устройстве специально для таких целей. Оставьте небольшой зазор, который обычно оценивается в 1 миллиметр – ваша задача ведь не заключается в том, чтобы сломать наконечник, вы должны его лишь немного обточить. После этого запустите абразивный диск или другое точащее устройство и проверьте собственный станок в действии.

Если со сверлом все в порядке, и оно затачивается именно так, как это необходимо для ваших рабочих нужд, подобную процедуру необходимо повторить и с обратной стороны, ведь до этого момента сверло стачивалось лишь по одной из кромок. Наконечник поворачивают на 180 градусов, послабив и затем снова затянув крепления, однако ограничительный болт в этом случае трогать не нужно совсем – он должен обеспечивать ту же длину затачивания, что была и при обработке обратной стороны.

После этого вы в любой момент сможете точить собственные сверла, как только в этом возникнет необходимость. Если вы работаете преимущественно с мягкими материалами, имеющими сравнительно невысокую плотность, такая необходимость будет возникать сравнительно редко, но вот металлообработка всегда создает огромную нагрузку на сверла и требует регулярного использования приспособлений для заточки.

Есть несколько проверенных веками способов того, как понять, что сверло уже нуждается в обновлении остроты кромки. В первую очередь, после длительной эксплуатации край металлического сверла начинает уставать, из-за чего наконечник может в прямо смысле начать крошиться. Такое явление нередко пугает новичков и заставляет их полностью заменить сверло или вообще отказаться от обработки определенного материала, но на самом деле надо было просто восстановить правильную рабочую форму насадки.

Кроме того, с затупившимся сверлом двигатель начинает испытывать перегрузку и чрезмерно греться – это и понятно, ведь для достижения поставленной цели с некондиционным наконечником мотору приходится работать интенсивнее. Наконец, притупившееся сверло всегда оставляет на обрабатываемой поверхности характерные рваные заусенцы – так происходит потому, что затупление не является равномерным по всем сторонам сверла, и портит оно наконечник постепенно.

О том, как сделать устройство для заточки сверл своими руками, смотрите в следующем видео.

Классическая самодельная конструкция

Самодельное устройство обойдется намного дешевле покупного механизма. Самодельные конструкции создаются для реализации двух основных задач:

- Подача режущей кромки к абразивному кругу под определенным углом. Для этого конструкция должна обладать угловой градусной сеткой. Показатель угла подачи контролируется в двух плоскостях. Только в этом случае можно обеспечить высокое качество обработки.

- После формирования режущей кромки образуют затыловку. Для этого создаваемое приспособление должно иметь ось вращения.

Несмотря на то что промышленное оборудование имеет сложный вид, принцип действия заточного оборудования не меняется на протяжении последних нескольких десятилетий.

Сделать станок можно при наличии следующих инструментов:

- Сварочного аппарата.

- Дрели.

- УШМ.

- Стандартный набор слесаря, представленный тисками, пассатижами, молотком.

Кроме этого, требуется определенный набор материалов:

- Уголок 30 на 30 мм, длина которого составляет 100−150 мм.

- Металлические пластины, толщина которых составляет 3−4 мм.

- Шпилька и стальной круг, диаметр которых составляет 10−12 мм.

- Шайбы и крепежные материалы различного типа.

Процесс сборки самодельной конструкции достаточно прост. Стоит учитывать, что на все работы уйдет несколько часов. Сборка проводится следующим образом:

- Основная нагрузка прилагается на станину. Она изготавливается при применении стальной пластины. На нее приваривается ось из круга под углом 75 градусов.

- Опорным механизмом послужит шайба, за счет которой будет осуществляться поворот. Шариковый подшипник можно не использовать, так как угол поворота небольшой.

- Из уголка изготавливается ложе для сверла. Длина этого узла составляет 100 мм. Сторона, которая будет обращена к используемому точильному камню, стачивается под углом 60 градусов.

- В качестве упора используется сочетание муфты и уголка. Он применяется в качестве направляющей для хвостовой части сверла.

- Заточка режущей части проводится против вращения наждачного круга. В этом случае можно избежать вероятность образования заусенец, которые могут существенно снизить качество рабочей части.

- Конструкция крепится к верстаку при помощи струбцины. Часть вибрации будет переводиться к несущему элементу верстака, что увеличивает качество режущей кромки.

Правила заточки разных свёрл

Свёрла из металла можно оттачивать в специализированных заточных дисках, вручную либо на станке. Пред началом работ тщательно изучайте приспособления. В случае, если в плоскости есть основательные повреждения, необходимо начать затачивание с наиболее жёсткого абразива. В случае, если же механизм немножко потупился, применяйте доводочный диск.

При затачивании сверла из металла вручную собственными руками, необходимо выполнять инструкции:

одной рукою удерживать за хвостовик, второй исправлять действующий конец; обрезающий край металла подвергать обработке боковой частью диска; вначале оттачивается одна сторона, после чего приспособление осторожно переворачивается и точится вторая. Во время обрабатывания принципиально удерживать первоначальную форму сверла и направление разрезающих концов

Следует наблюдать за тем, чтобы конец краешка не сдвигался от середины, по-другому в период работы механизм отойдёт в сторону. В случае, если после заточки угол разрезающих концов неодинаков, работа сверла будет низкокачественной. Это определяется с поддержкой шаблона, сделанного собственными руками, или на глаз: форма краешка должна быть конусом. Для того, чтобы исключить самих простых погрешностей, править предпочтительно на специальных приборах

Во время обрабатывания принципиально удерживать первоначальную форму сверла и направление разрезающих концов. Следует наблюдать за тем, чтобы конец краешка не сдвигался от середины, по-другому в период работы механизм отойдёт в сторону. В случае, если после заточки угол разрезающих концов неодинаков, работа сверла будет низкокачественной. Это определяется с поддержкой шаблона, сделанного собственными руками, или на глаз: форма краешка должна быть конусом. Для того, чтобы исключить самих простых погрешностей, править предпочтительно на специальных приборах.

Станок для заточки фрез по металлу, восстановление кольцевых пил по дереву

Насадки для фрезерования могут иметь самую разнообразную форму: цилиндр, конус, полусфера и т. д. Существует масса типоразмеров данного режущего инструмента. Именно поэтому заточка является делом довольно сложным, особенно для непрофессионалов. Чтобы результат был положительным, то есть фреза после обработки восстановила свои функциональные способности, стоит применять станок для заточки фрез по металлу.

Заточка фрез является довольно сложным процессом для новичка

Сложность восстановления режущей поверхности данных насадок обусловлена двумя особенностями:

- достаточно большой протяженностью;

- криволинейной геометрией формы зубьев.

Что касается последней характеристики, различают фрезы с остроконечными и затылованными зубьями. Первые имеют плоскую заднюю поверхность, именно по ней и осуществляется заточка. Затылованные зубья характерны для фасонных фрез. Сложность выполняемых ими выборок влияет на способ заточки: она выполняется по внутренним поверхностям зубьев. Применять различные приспособления для заточки фрез по металлу не рекомендуется.

Если речь идет о кольцевых насадках по дереву, то стоит сказать, что в качестве самодельного точильного станка можно использовать тонкий алмазный брусок. Он закрепляется на край стола, а фреза водится по его поверхности

Здесь важно учитывать степень износа инструмента, чтобы правильно подобрать зернистость поверхности бруска и провести эффективную обработку

Как подобрать насадку

Факторы для выбора:

- совместимость диаметра с дрелью;

- углы заточки;

- размеры отверстий для сверл;

- производитель;

- наличие в комплекте второго точильного камня с менее распространенным наклоном.

Какие еще бывают насадки

Чтобы сделать электродрель максимально функциональной, ее оснащают приспособлениями для заточки:

- дисковых пил;

- ножей и стамесок.

Это удобный многофункциональный вариант для домашнего использования.

Комплектация

Очень удобно использовать подставку, чтобы не держать дрель на весу, она состоит из металлического корпуса (Элемент А), крышки (Б), кольца-держателя (В) и шлифовальной головки (Г). Посмотрим, как выглядит аппарат в комплекте:

Инструменты для заточки

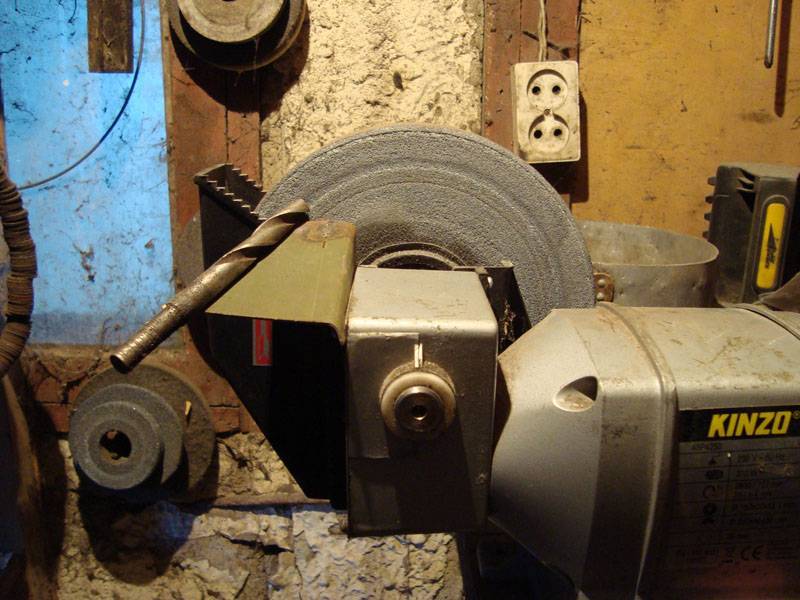

В идеале нужно использовать специальное приспособление для заточки свёрл своими руками. Профессиональные мастера часто имеют для этого специализированный точильный станок.

Однако покупать такое устройство для дома попросту экономически нецелесообразно. Поэтому можно использовать и подручными инструментами:

- точильный круг;

- дрель или шуруповёрт с кругом;

- угловая шлифовальная машинка (болгарка).

С профессиональной точки зрения такая заточка является не совсем правильно. Однако для домашней эксплуатации этого будет вполне достаточно.

К тому же, в быту обычно используют свёрла мелких диаметров (до 16 мм), которые точатся очень легко. Можно посмотреть видео, как заточить свёрла на различном оборудовании, чтобы наглядно понять рабочий процесс.

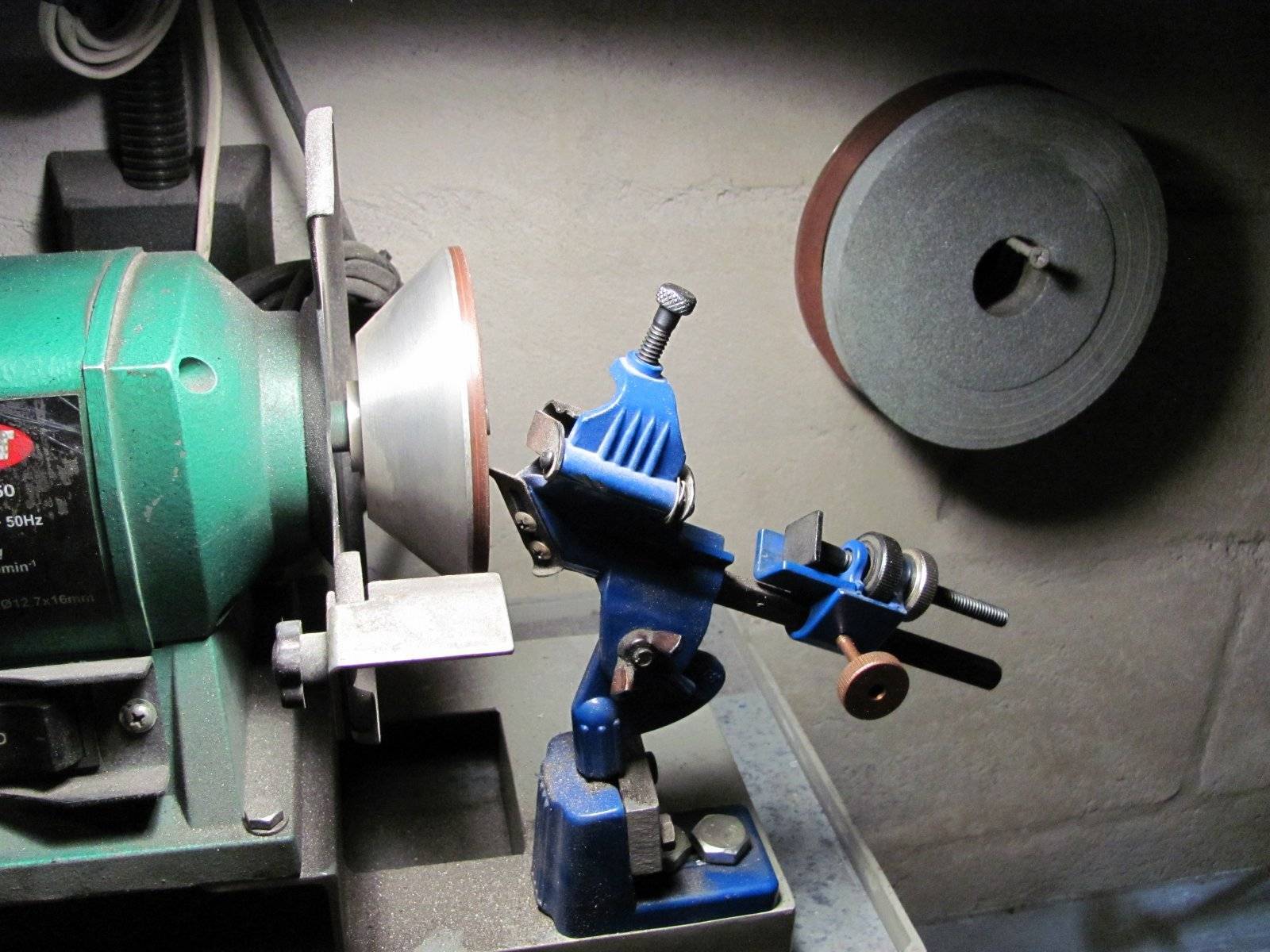

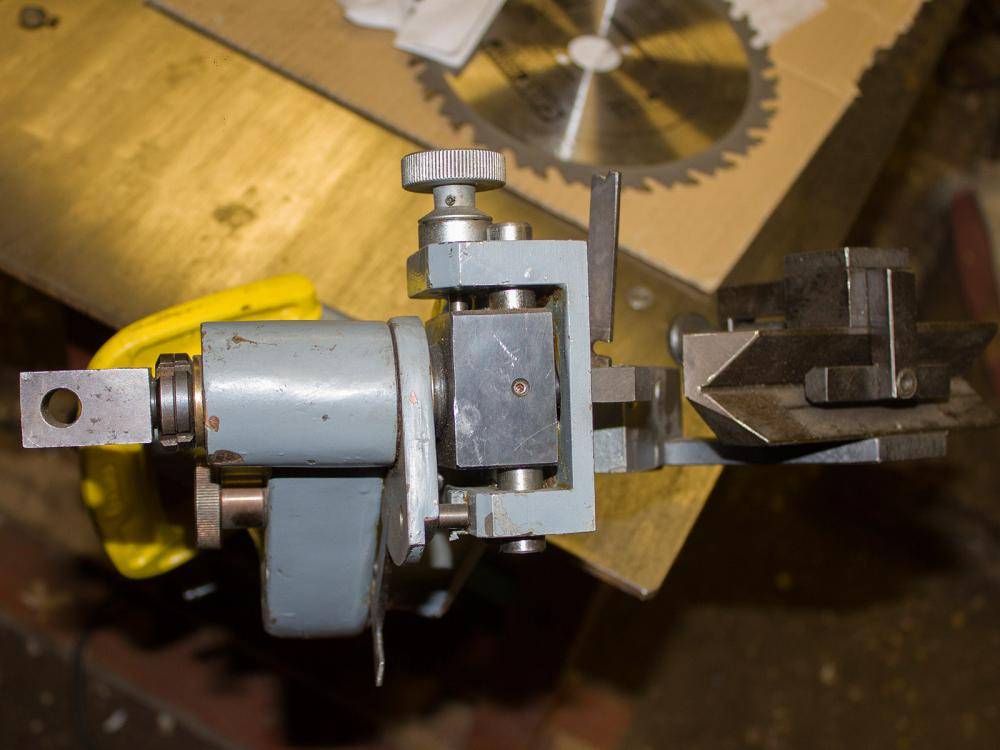

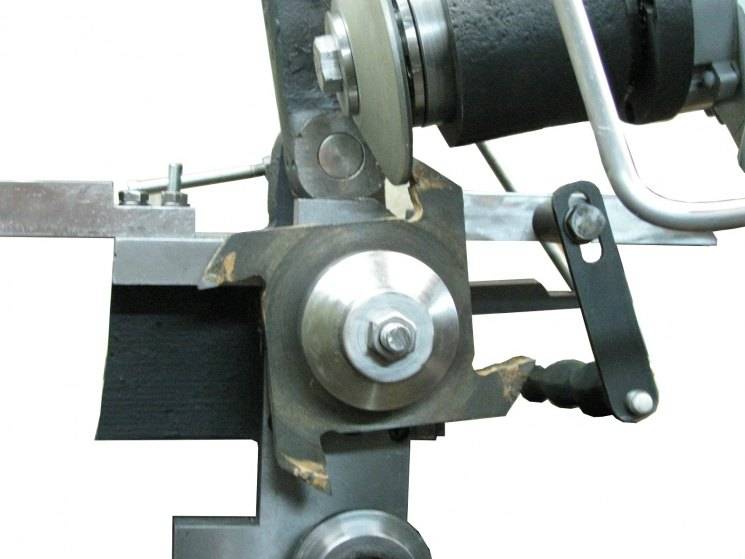

Стойка – приспособление, чтобы точить сверла по металлу: конструктивные особенности

В зависимости от масштабов задач они могут быть разного размера. Установка крепится на токарном или точильном станке с помощью болтов. Их конструкция состоит из:

- основания;

- крепежного элемента для зажима инструмента;

- упорный механизм;

- винт, регулирующий подачу;

- зажимы.

На покупном образце находится шкала, она регулирует угол с высокой точностью. Если вы применяется самостоятельное устройство, то удобнее будет использовать шаблоны разного диаметра, их можно выполнить из дерева.

Простая приспособа из гайки для заточки сверла в домашних условиях

Для изготовления нужно минимум подручных материалов. Посмотрим на изображение:

Инструкция по созданию:

- Возьмите две гайки разного размера, с меньшей выпилите по 9 мм разрезы с трех граней с каждой стороны.

- Угол заточки должен соответствовать полученным краям – 120 градусов.

- Приварите сварочным аппаратам второе изделие к первому так, чтобы получились отверстия в виде треугольника.

- Подберите и вкрутите болт, совпадающий по размером с маленькой гайкой. Он будет зажимать обрабатываемый инструмент.

В такой держатель просовывается заготовка. Она надежно фиксируется прижимом. Теперь можно подносить деталь к абразивному кругу и не переживать, что срежете лишнее или с неправильным углом.

Заточное приспособление на дрель для сверл своими руками

Мы рассказали, что можно купить насадку на электродрель. Обычно они выполнены из пластика и имеют стандартные разъемы. Сделать аналог можно дома, рекомендации:

- выполняйте детали из металла, а не пластиковые;

- соедините наждачный круг с патроном с помощью кольца;

- наждачный конус можно изготовить на токарном станке;

- внешний корпус (крышка с отверстиями разных диаметров под нужные размеры инструмента) лучше всего сделать из дерева, но можно из стали.

Чтобы вам проще было делать самоделку, посмотрим, из чего состоит покупная модель. Это на видео объясняет и показывает комментатор после произведенного разбора:

Устройство для болгарки

Этот электроинструмент тоже применяют для затачивания, это легко объяснить – установка абразивного диска является естественной задачей углошлифовальной машины, а крепеж под нужным углом к вращающемуся абразиву сделать легко. Посмотрим, как это выглядит:

К кожуху необходимо прикрепить металлический уголок, он будет выполнять функцию направляющего. Регулировка происходит вручную. Есть и минусы, к ним относится то, что сам диск подвергается неравномерной нагрузке и при длительном использовании может раскрошиться.

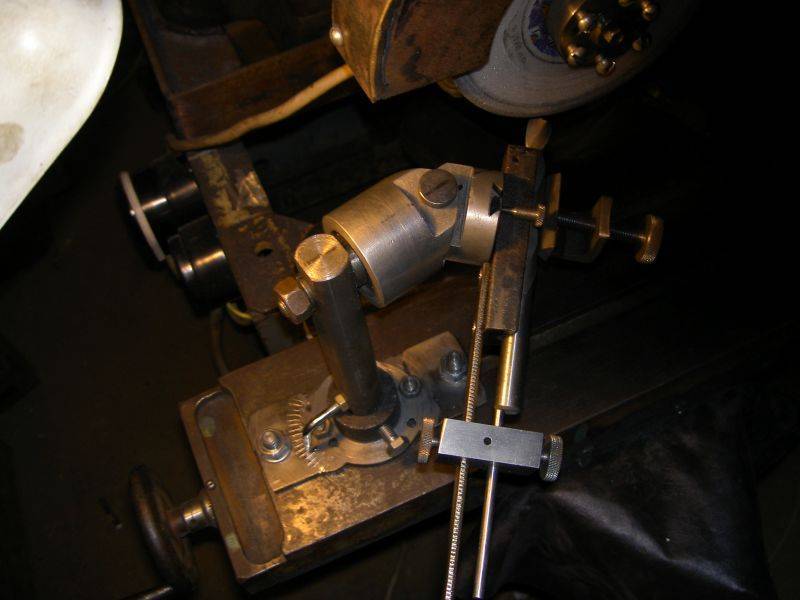

Оправка для заточки сверл из дверных петель

Еще один интересный домашний вариант.

Многие считают, что она избыточно сложная. Но мы рассмотрим изготовление:

- нижняя часть фиксируется на подручнике;

- верхняя перемещает заготовку;

- нижний палец нужно вытащить, оставить только верхний;

- следует разрезать на две части одну из петель – одна из них регулирует наклон;

- нужно приварить металлический уголок, нарезать резьбу под болт в просверленных отверстиях;

- далее нужно заварить барашек, чтобы вращать упорный механизм.

Более подробная поэтапная инструкция в видео:

Спиральный тип

Для этого необходима втулка, диаметр которой в точности повторяет размер сверла. Это могут быть трубки из меди, алюминия. Направляющие следует выточить из дерева. В бруске сверлятся отверстия под заданным углом – в них нужно будет вставлять инструмент. Отдельно нужно создать подручник, который отвечает за упор и правильное положение заготовки.

Помогающие устройства

Теперь пришло время сделать приспособление для заточки сверл. Оно подойдет 2 типам мастеров:

Новички, у которых не получается ровно держать подходящий наклон. Из-за этого кромка получается неровной и эффективность сверления снижается. Иногда сверло начинает работать еще хуже, чем до этого, а это снижает скорость работы. Приспособы будут полезны мастерам, которым приходится постоянно сидеть за наждаком. В этих случаях самодельные приспособления для заточки сверл — необходимость.

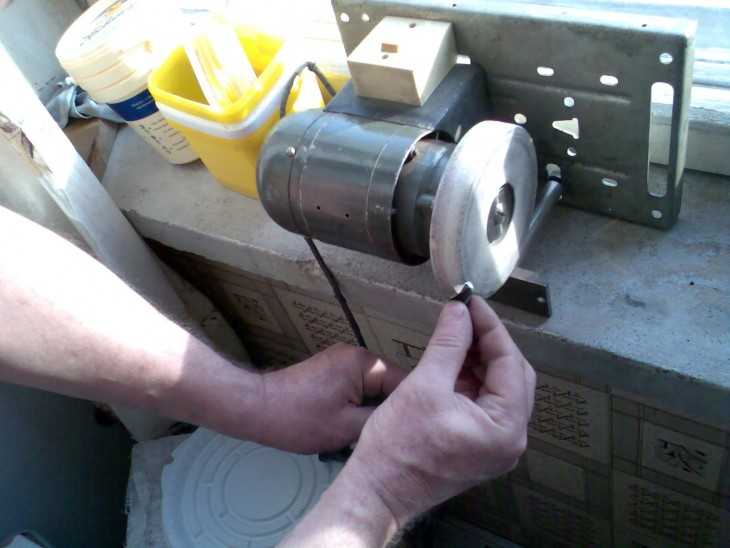

Приспособа на гравер и электродрель

Элементарное устройство для заточки сверла, которое весьма просто сделать, так как состоит оно всего из

- Корпус. Обычно он цельнолитой и сделан из пластика. В нем есть кольцо, которое фиксируется на цанге гравера и втулка с углом в 60 градусов. Сверло входит туда с упором, поэтому смещения не происходит.

- Маленький шлифовальный круг. Он стачивает часть металла.

Если нет гравера, есть приспособления для заточки сверл по металлу на дрель. Для них понадобится:

- Круглая труба на 50 миллиметров. Подойдет даже пластиковая сантехническая труба и заглушка к ней.

- Шлифовальный конус или фреза с наклоном в 60о.

В заглушке нужно насверлить дюз по окружности.

На основе гаек

Специфическое самодельное приспособление для заточки сверл своими руками, которое все же подойдет новичкам. Здесь понадобится сварочный аппарат, так как монолитный корпус долговечнее.

Чтобы сделать инструмент для заточки, действуйте по плану:

- Понадобится гайка большого диаметра, например, М 16. В ней необходимо вырезать

Нужно стараться попасть в 120 градусов. Чтобы это проверить, достаточно приложить сверло острием.

- Сверху приваривается еще одна гайка диаметром поменьше. Она понадобится, чтобы вкрутить прижимоной болт.

- Осталось вкрутить болт и готово. Гайка будет направляющей и заточка сверл своими руками пройдет куда легче.

Такой станок для заточки сверл своими руками может собрать каждый, но вот его эффективность под вопросом. Возлагать большие надежды не стоит, так как гайка тоже будет постепенно стираться.

Из дверной петли

Самодельное приспособление для заточки сверл своими руками подойдет тем, кто умет работать сварочным аппаратом. Далее нужно действовать по инструкции:

- Сначала петлю нужно укоротить. Одна часть послужит фиксатором подручников, вторая (отрезанная часть) – задает угол.

- К длинной части необходимо приварить металлический угол. В нем нарезается резьба, чтобы вставить болт. Диаметр не так важен, тут можно действовать по своему усмотрению.

- Далее устанавливается уголок, он будет направляющей плоскостью.

Вот подробное видео, как сделать станок для заточки сверл своими руками.

Стоит понимать, что это самодельное устройство для заточки – не полноценный инструментарий. Необходимо точило, а петля — лишь направляющая.

Также конструкция имеет 2 недостатка:

Подача осуществляется сверху вниз. Поэтому обратная часть кромки будет плоской, что вызовет перегрев. Понадобится использовать СОЖ или хотя бы солидол. Ровно ориентировать сверло не у всех получится, так как точность будет посредственной.

Чтобы сделать станок для заточки сверл своими руками, нужно приложить усилия. Магазинные стойки дорогие (от 50 долларов). В домашних условиях они делаются буквально из хлама.

Стойка состоит из 5 частей:

- Упор. На него опирается сверло.

- Затяжная гайка с угломером. Просто сразу нужно выставить упор в том положении, под каким наклоном точить сверла по металлу.

- Зажим для оснастки. Чтобы не держать ее рукой и избавиться от случайных проворачиваний.

- Катерка. Дает возможность двигать оснастку.

- Основание.

Шаблон типа «кондуктор»

Простенькое устройство для заточки сверл, но по эффективности не уступает заводским направляющим. Изготовить ее можно из отрезка труб.

Для заточки сверла понадобится сделать следующее:

- Отрезок профиля обрезается под 60о.

- Должно получится так, чтобы профиль попадал под линию разреза.

- Кондуктор крепится к столику точила на винты или струбциной.

Теперь остается приложить острие к шаблону и просто проворачивать его.

Кондуктор для сверл по металлу своими руками делается просто, но новичку он облегчит работу в разы. Ему по силам любые диаметры, даже самые малые. К тому же, скоро вы сможете «набить руки» и заточка сверл своими руками не будет проблемой.