Мир самоделок

Рейтинг: 5 / 5

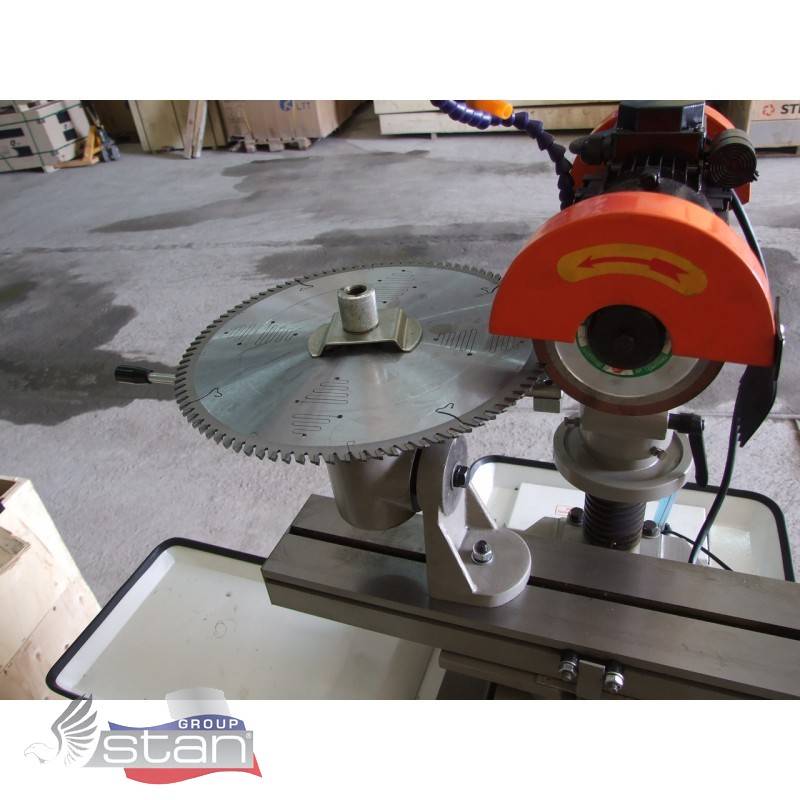

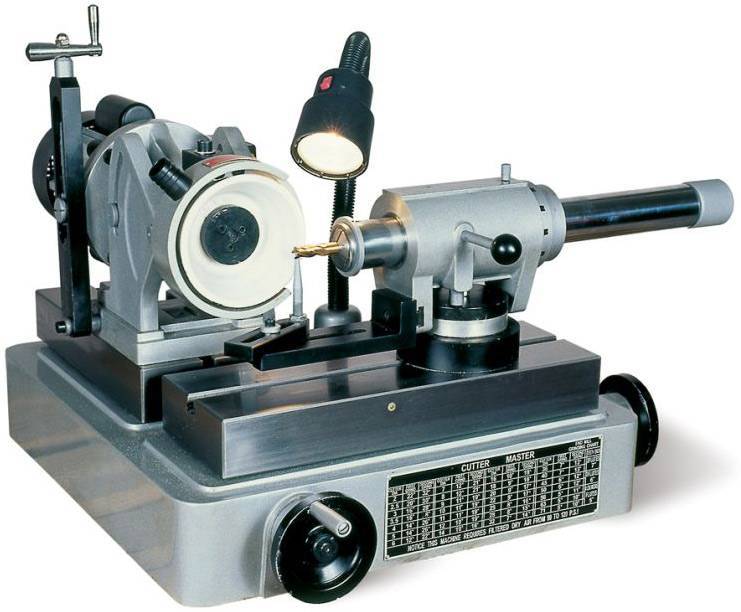

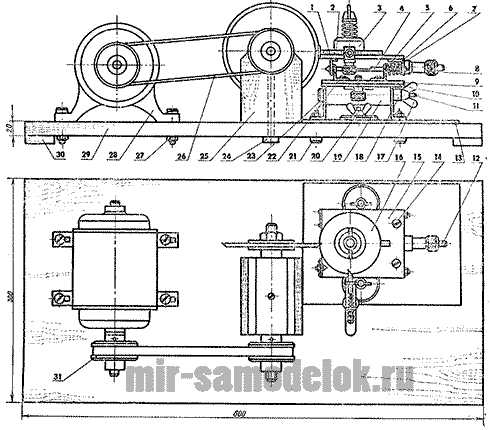

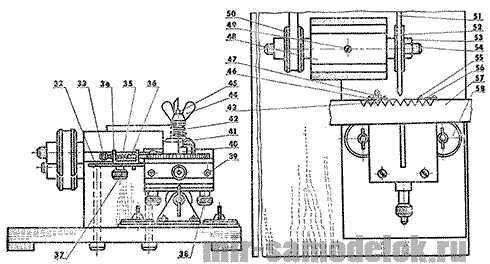

Маленький станок, рисунок которого вы видите, предназначен для заточки дисковых фрез и ножовочных пил по дереву. Он состоит из трех основных узлов: электродвигателя, наждачного круга и непосредственно приспособления для заточки. Рассмотрим каждый узел в отдельности.

1, 2 — угольники; 3 — прижимная втулка; 4 — направляющие; 5, 6 — угольники; 7 — пружина; 8 — гайка с накаткой; 9 — основание приспособления для заточки; 10 — поворотный круг; 11 — винт М8; 12 — винт; 13 — плита с «окнами»; 14 — винт М5 (4 шт.); 15 — верхняя плита каретки; 16 — дисковая фреза; 17 — барашковая гайка; 18 — шайба Ø15Ø8×20; 19 — втулка; 20 — барашковая гайка; 21 — винт М6х30 (4 шт.); 22 — винт М4 (4 шт.); 23 — стойка (2 шт.); 24 — винты М8х10 (2 шт.); 25 — стойка (дерево); 26 — ременная передача; 27 — винты М6х45 (4 шт.); 28 — электродвигатель; 29 — основание станка; 30 — ножки; 31 — шкив; 32 — основание съемного фиксатора; 33 — гайка; 34 — скоба; 35 — пружина; 35 — съемный фиксатор; 37 — винт; 38 — винты (2 шт.); 39 — гайки М4 (4 шт.); 40 — сменная втулка: ØØ13, 16, 22, 27, 32 (5 шт.); 41 — втулка; 42 — пружина Ø18, длиной 35 мм; 43 — постоянный фиксатор; 44 — барашковая гайка; 45 — шпилька; 46 — планка; 47 — гайка М3; 48 — втулка (отрезок водопроводной трубы); 49 — винт М5; 50 — шкив; 51 — наждачный круг; 52 — шайба Ø60Ø20×3 (2 шт.); 53 — гайка М18; 54 — вал; 55 — винты М2,5х10 (4 шт.); 56 — ограничительная планка; 57 — ножовочное полотно; 58 — шайба Ø50Ø6×4 (2 шт.).

Чертежи и размеры отдельных деталей самодельного станка для заточки фрез и пил можно посмотреть здесь: рисунок 1, рисунок 2, рисунок 3.

Электродвигатель с питанием от сети 220 В может быть любой — мощностью 250 Вт, 2800 об/мин.Наждачный круг — обычный наждачный камень диаметром около 100 мм и сечением не более 8 мм. В зависимости от профиля заточки надо иметь три сменных камня; один — для прямого зуба, другой — для косого («волчьего») и третий — для снятия заднего угла.Чтобы получить необходимый наждачный круг, со стандартного прямоугольного камня надо снять фаску с одной либо с двух сторон. Первоначальная, грубая, обработка производится шарошкой, а чистовая — корундовым наждачным (или алмазным) камнем.Крепится наждачный круг, как видно из общего рисунка, на оси, установленной на шарикоподшипниках во втулке.Приспособление для заточки — на нем может быть укреплена и заточена дисковая фреза диаметром от 50-70 мм до 150 мм и сечением 5-6 мм или ножовочная пила по дереву. В зависимости от того, какой инструмент вы будете затачивать, вам понадобится один из фиксаторов. На приспособлении их два: один съемный — для дисковых фрез, другой постоянный — для пил.Кроме того, при заточке фрез на приспособлении устанавливается прижимной механизм: прижимная шайба с фиксирующей втулкой, пружиной и барашковой шпилькой. Фиксирующая втулка подбирается в зависимости от внутреннего размера дисковой фрезы.

Съемный фиксатор, состоящий из деталей 32—37, фиксирует шаг зуба при заточке фрез.

Чтобы наклонить подвижную каретку, достаточно отвернуть барашек.

Контроль качества

Восстановив остроту режущих зубцов, фрезу тщательно осматривают. На глаз можно определить лишь зазубрины, сколы – например, при неправильном значении зернистости точильного абразива. Рассмотрите отточенную фрезу под лупой. Острия (зубцы) должны быть гладкими. Завод-изготовитель перед продажей шлифует фрезы, делая их почти идеальными, но практическое значение имеет не матовый блеск острия, а его применимость, соответствие заводскому допуску его технических характеристик.

Угол заточки спереди и сзади не должен отклоняться более чем на градус. Измерить правильный угол возможно лишь с помощью угломера 2-УРИ либо при помощи маятникового измерителя.

Последние, но не менее существенные параметры – смежное и противоположное биение. Первое – величина между соседними зубьями, второе – между противоположными зубцами. Торцевые фрезы обладают допусками в 40-60 мкм. Большее значение сразу же приведёт к появлению дестабилизирующей всю механику фрезера вибрации. Она скажется и на качестве обтачивания заготовок.

Типы применяемого инструмента

На больших предприятиях применяются различные виды инструментов:

- Цилиндрические — для обработки заготовок на станках, оснащенных горизонтальным шпинделем.

- Торцевые — для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые — для проходки уступов, выемок, контуров (криволинейных). Используются на установках во время вертикально-фрезерной обработки.

- Дисковые — для проходки пазов, канавок на горизонтальных станках.

- Шпоночные — для проходки канавок на станках с вертикальным шпинделем.

- Угловые — для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные — для обработки фасонных поверхностей.

Для обработки заготовок используется оснастка, предназначенная для работ:

- по металлу;

- по дереву.

Фрезы с соответствующей оснасткой выпускаются в качестве наборов с посадочными размерами крепежной части разных диаметров. Чтобы фреза использовалась длительный период она должна быть всегда заточена, а при проведении работ необходим температурный режим, не допускающий перегрева, снижающий их характеристики прочности.

Чертеж полноценного приспособления

Довольно простой способ изготовления самодельного заточного оборудования, которое практически ничем не отличается от заводского изделия. Для его сборки по готовым чертежам требуется около 1,5-2 часов времени.

Для изготовления своими руками приспособления для заточки сверл необходимо предусмотреть наличие следующих расходных материалов, оборудования и инструментов:

- сварочного аппарата;

- электрической дрели;

- болгарки;

- стандартного слесарного набора инструментов;

- уголка, размер полок которого 30х30, а его длина 100-150 мм;

- металлических пластин, имеющих разную толщину (3-5 мм);

- шпильки или куска стальных прутов, диаметр которых составляет 10-12 мм;

- шайб, винтов, болтов и гаек, имеющих различные размеры.

В первую очередь выполняется изготовление станины, которое будет основанием в точильном устройстве. Для этого используют стальную пластину, на которую приваривается стальной пруток (12 мм в диаметре) под углом 75 градусов. Он будет являться осью.

После чего на приваренный прут следует насадить шайбу, которая будет представлять собой опорный подшипник. Величина угла, поворота станины при затачивании сверла будет незначительной, поэтому в использовании стандартного шарикового подшипника нет резона.

Ложе, где будет размещаться затачиваемый инструмент, выполняется из подготовленного уголка. Одну сторону на угловом профиле, которая обращена к стороне точильного камня, необходимо сточить под углом 60 градусов. На ложе, согласно чертежа, приваривается кронштейн, посредством которого будет выполняться фиксация поворотного узла приспособления. В результате этого будет изготовлена конструкция, углы которой, в случае параллельного положения ложа и станины, должны быть расположены к поверхности абразивного камня в соответствии с углом затачиваемого сверла.

У заточного станка, который представлен на чертеже предусмотрены фиксированные углы наклона, но для больших возможностей желательно обеспечить возможность регулирования углов. В таких случаях будет больше шансов использования приспособления при необходимости восстановить инструменты, с разными углами заточки, например, если необходимо заточить сверла по металлу, бетону и пр.

Для создания более функционального узла можно воспользоваться чертежами других конструкций, имеющих возможность регулировки углов:

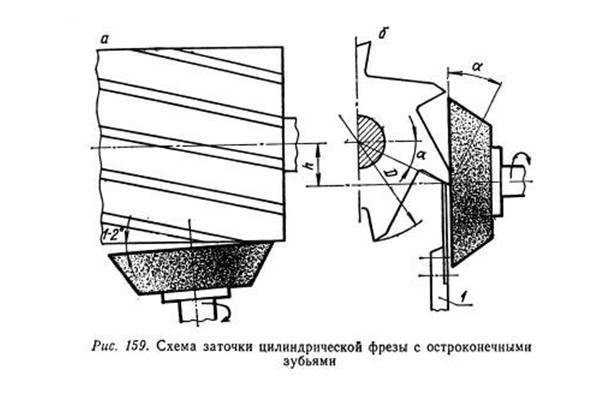

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке. Особую сложность в этом отношении представляет заточка фасонных фрез, имеющих затылованный угол. Чтобы сохранить фасонный профиль фрезы и упростить заточку, затылованные зубья затачиваются только по передней поверхности (где передняя, а где задняя поверхности см. ниже). Острозаточенные зубья, имеющие прямолинейную или стандартизированную криволинейную форму, затачивают по задней поверхности. Прорезные и отрезные фрезы затачиваются по передней и задней поверхностям зубьев. Про их заточку читайте в статье Заточка дисковых пил.

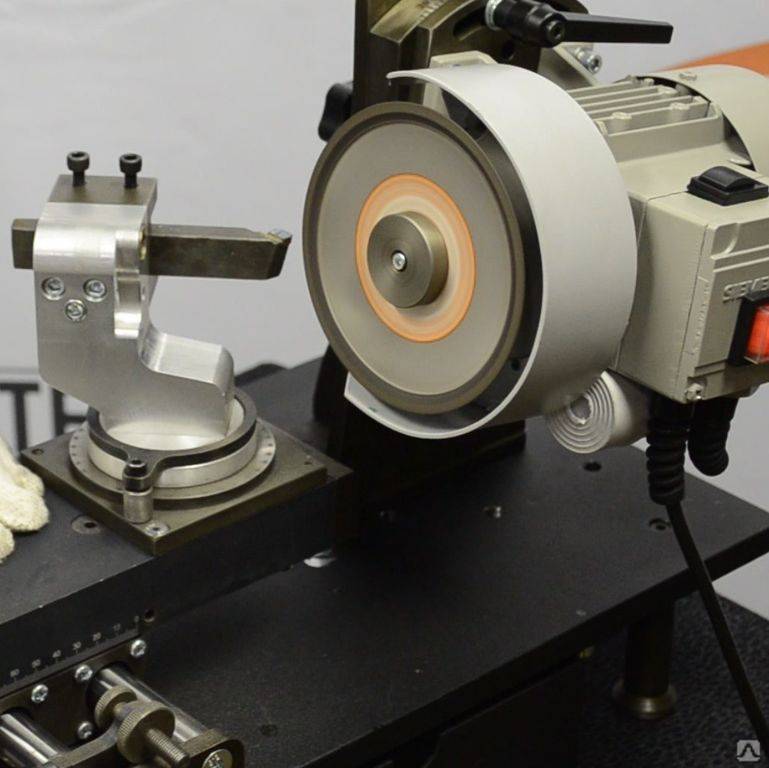

Заточку осуществляют на специализированных и универсальных станках для заточки фрез, реже вручную.

Материал фрез

Из инструментальных сталей используются марки У7А, У8А, У9А, ХГ, ХВ5, 9ХС, ХВГ и пр.

Быстрорежущая инструментальная сталь, идущая на изготовление фрез, подразделяется на сталь нормальной производительности (Р6М5, Р9, Р12, Р18 и пр.) и повышенной. К последней категории относятся стали, легированные кобальтом, ванадием, вольфрамом и молибденом (Р6М3, Р18Ф2К5, Р9Ф2К10, Р9Ф2К5 и др.).

Твердые сплавы, из которых делают зубья фрез, производятся в виде пластин стандартных размеров и форм, крепящихся к корпусу фрезы высокотемпературной пайкой (например, серебряным припоем ПСр-40) или с помощью резьбовых соединений (сборные фрезы). Они состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. Фрезы, изготовленные из вольфрамо-кобальтовых сплавов (ВК2, ВК3, ВК6, ВК6М, ВК8 и пр.), используются для обработки чугуна, цветных металлов, неметаллических материалов. Титаново-вольфрамо-кобальтовые сплавы (Т5К10, Т15К6, Т14К8, Т30К4 и др.) менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали. Трехкарбидные сплавы, состоящие из карбидов вольфрама, тантала, титана и кобальта (ТТ7К12 и пр.), в основном также применяются для обработки сталей.

Виды фрез

Всего существует несколько видов режущего инструмента. К таковому относится: цилиндрический, концевой, дисковый, торцевой и пазовый.

По виду предназначения:

- угловой;

- фасонный;

- шпоночный;

- для обеспечения пазов вида Т.

По поверхности:

- пластмассе;

- дереву;

- металлической;

- стеклу;

- иные.

Затачивание сложно, так как протяженность режущего основания большая. Поэтому используются специализированные инструменты. А некоторых случаях шлифование осуществляется вручную, но работник, выполняющий эти работы должен обладать опытом. Не имеющий навыков сотрудник может допустить брак и на зубьях появятся дефекты: трещины, заусеницы или раковины, в связи, с чем инструмент нужно будет шлифовать повторно, а это приведет к уменьшению размера.

Применение станков

Заточной станок – прибор, при помощи которого можно провести заточку режущего инструмента: фрезы по дереву, по металлу. Спектр заточных станков варьирует от крупных промышленных моделей до вариантов исполнения, которые могут использоваться в домашних мастерских. Станок может использоваться для заточки фрез по дереву или по металлу.

Используют станок зачастую при налаженном промышленном производстве, когда в наличии много фрез они часто используются. Если на режущей кромке образовались только заусеницы из-за неправильных режимов обработки, то исправить проблему можно при помощи оселка или напильника.

Заточка фрез

Устройство для заточки свёрл пригодится в любом хозяйстве. Ведь работа с тупым сверлом — одно мучение. Механизм можно сделать своими руками, используя ненужные и устаревшие детали. Свёрла можно затачивать на специальных заточных дисках, вручную или на станках. Перед началом работ внимательно исследуйте свёрла: если на поверхности есть серьезные дефекты, нужно начать затачивание с более грубого абразива. Если же инструмент немного затупился, используйте доводочный диск

Во время обработки важно сохранять изначальную форму сверла и направление режущих краев

Заточка фрез Отечественными и зарубежными производителями выпускаются сотни типов и тысячи типоразмеров всевозможных фрез, которые классифицируются по технологическому признаку и конструктивным особенностям. Если у фрезы резцы из припаянных платин, то это ещё не значит, что они из твердого сплава. Они, например, могут быть из быстрорежущей стали.

Необходимо следить за тем, чтобы острие кончика не смещалось от центра, иначе во время работы инструмент отклонится в сторону. Если после заточки угол режущих краев неодинаков, работа сверла будет некачественной.

Навигация по записям

Это определяется с помощью шаблона, сделанного своими руками, или на глаз: форма кончика должна составлять конус. Чтобы избежать ошибок, править лучше на специализированных устройствах.

Самодельный аппарат предусмотрен для затачивания свёрл из различных металлов, резаков, метчиков, фрез, зенкеров, резцов. Самодельные механизмы чаще относятся к универсальному бытовому типу. Промышленные станки мощны, работают с крупными инструментами. Дома в таких необходимости нет, они шумны, занимают много места и энергозатратны. Бытовые самодельные станки подходят для затачивания свёрл малого и среднего диаметра, они компактны и экономичны.

Особенности фрез

Все комплектующие станка своими руками размещаются внутри корпуса. Это сделает работу безопасной и удобной. Ее отход обратно происходит под действием возвратной пружины, укрепленной шпилькой с резьбой. Проект «Умеха — мир самоделок» существует с года и с тех пор постоянно наполняется и совершенствуется.

Станок для заточки фрез по металлу

Николай Чернак рассказал о самодельном станке, который он использует для заточки концевых фрез по металлу. История приобретения

В одно воскресенье заехал на барахолку и обратил внимание, что человек продает интересный станок. Как только покупатель проявил интерес, сразу подошел человек, сказал, что тоже хочет купить станок и торгуется с утра. Ему станок этот нужен для изготовления воблеров для рыбалки

Он хочет из него сделать копир

Ему станок этот нужен для изготовления воблеров для рыбалки. Он хочет из него сделать копир.

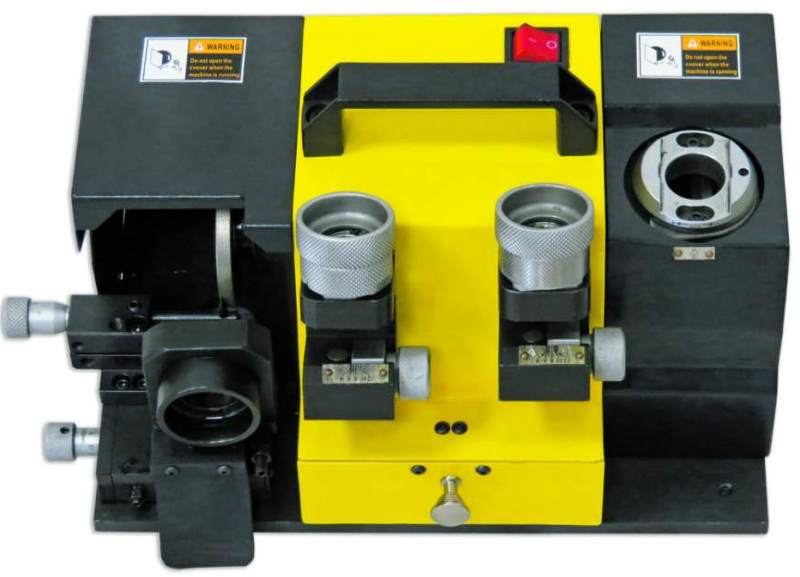

Рассмотрим возможности этого станка, для чего он предназначен. Имеет регулировку длины по фрезе. То есть, можно длинные фрезы зажимать. Имеется много отверстий, проточка для установки необходимой длины. Упор.

В одной части не хватает деталей. Судя потому, что здесь нарезана резьба, должны быть патроны для зажима других фрез. Не хватает цанг. На внешней стороне патрона имеется 16 отверстий. Здесь тоже должен быть штифт, плотно вставляться и делить на кратное количество. Движение от руки, немного туговато.

Судя по цанге, можно заложить достаточно толстую фрезу по диаметру.

Привод осуществляется двумя шаговыми двигателями. Есть реверс. По оси Y автоматическое движение всей каретки.

То есть, можно передвигать вручную или электромотором.Электроника, 3 платы. Она была неисправная. Владелец отремонтировал. Всё равно нет четкой синхронизации двух моторов. Для подачи по оси Y имеется шаговый мотор. Он приводит каретку в автоматическую движение. Установив упоры, можно установить автоматическую подачу налево или направо.

Смотрите станок в работе с пятой минуты.

Канал «Николай Чернак».

izobreteniya.net

Процесс заточки фрез на станке

Заточка режущего инструмента требует особой точности, чтобы геометрические размеры и свойства были восстановлены. Профессионально выполненная операция способствует увеличению стойкости металла и снижению износа зубьев.

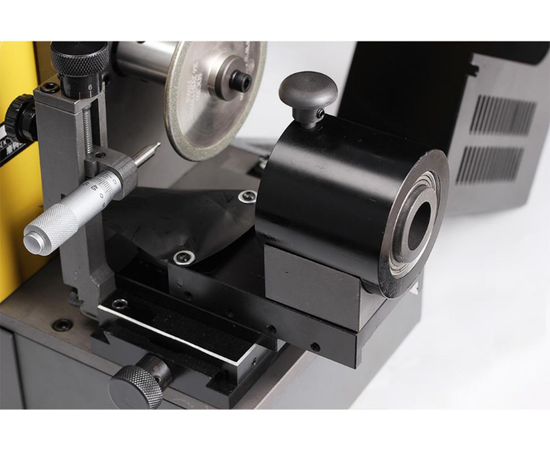

В комплекте станочного оборудования предусмотрено два зажимных патрона, один – для трехперового инструмента, а второй – для четырех и двух. Ошибка установки исключена.

Заточка по ленточке

Выбрать одно из гнезд стакана и цангу, соответствующую размеру.

Процесс выполнения:

- Завести в патрон цангу и зажать гайкой, но сильно затягивать последнюю не нужно.

- Выставить размер длины ленточки для обработки. Расстояние регулируют выкручиваемые винты. Перемещая низ гнезда, следует установить нужную длину, после которую зафиксировать на винтовые соединения.

- Установить инструмент в патрон через верх, задав угол и диаметр. Патрон закрепить в стакане с установкой линии инструмента по отношению элементу заточки. Закрепление производится за штифт канавками.

- Оборудование включить и обеспечить подачу обрабатываемого элемента к кругу заточки. Посредством регуляторов можно снижать и увеличивать съем поверхности металла.

Заточка фрезы по торцу

Нужно воспользоваться другим гнездом на станочном приспособлении.

Процесс выполнения работ:

- Выставить настройки на гнезде, они зависят от жесткости материала. Если металл твердый, то гнездо больше.

- Включить станок, вставить патрон и произвести обработку элемента, до тех пор, пока не прекратится шум.

- В другом гнезде обеспечить заточку инструмента с торца.

- Обработать заднюю стенку инструмента вставлением патрона в гнездо станочного оборудования.

Технология заточки

Существует ряд параметров, которые влияют на углы заточки фрез, в первую очередь это форма зуба: острозаточенный или затылованный. Характеристики каждого из резцов:

- передний угол, образуется касательной к передней поверхности и плоскостью оси;

- задний угол, образуется касательной к задней поверхности и касательной к окружности вращения опорной точки;

- размер площадки, которая подвергается обработке при затачивании по задней поверхности;

- угол наклона зубьев относительно центральной оси.

Углы заточки фрез по металлу зависят от материала и марки изделия, указаны в специальных справочниках и ГОСТах. При обработке заготовок из высоколегированной стали они практически нулевые или отрицательные. Несоблюдение рекомендованных параметров приведет к быстрому разрушению режущей кромки без возможности восстановления.

В процессе заточки площадь зубьев уменьшается, поэтому крайне важно выполнять все операции однообразно для каждого. Перекосы приведут к изменению формы реза и сильному биению, что критично при работе с вязкими материалами – можно просто сломать фрезу

После заточки необходима проверка: визуальный осмотр на наличие трещин, сколов и деформаций с помощью лупы, для углов приемлемо отклонение в 1 градус, определяется маятниковым угломером.

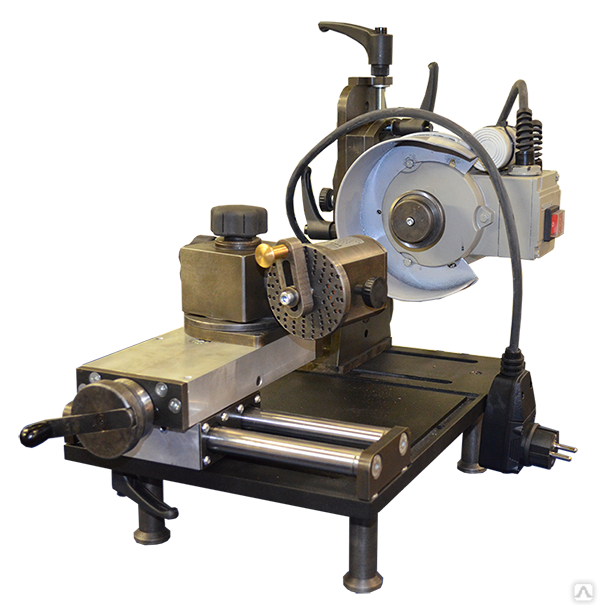

С помощью станка

Можно восстановить режущие свойства практически любого инструмента. Заточка твердосплавных фрез производится только на станках. Например, для концевой первым этапом будет круговая шлифовка для удаления возможных сколов и дефектов режущих кромок, после этой операции диаметр измениться в зависимости от степени износа поверхностей. Затем для остроконечных боковых зубьев выполняется заточка по задней части. Для этого используется специальное приспособление в форме иглы, которое обеспечивает равномерный угол заточки на всем протяжении зуба при поступательном движении вдоль абразива

Регулируя его положение, можно добиться изменения заднего угла, а это важно для уменьшения трения и увеличения срока службы. Заточка торцевых зубьев начинается с их установки по горизонту, круг подается под необходимым углом

С помощью станка легко подновить инструменты для ручного фрезера.

Эффективность и качество обработки будут намного выше при оборудовании станка системой жидкостного охлаждения – при перегреве режущие кромки покрываются микротрещинами, которые становятся причиной сколов в процессе эксплуатации, что сильно уменьшает срок службы.

Также при увеличении температуры уменьшается твердость абразивных материалов, что увеличивает время обработки заготовок и провоцирует быстрый износ дорогостоящих кругов. Для заточки применяются абразивные круги чашечной и тарельчатой форм для шлифования задних углов зубьев, для передних можно использовать плоские.

В качестве абразива выступают:

- электрокорунд (хорошо подходит для инструментальной стали);

- эльбор (быстрорежущая сталь обычная и повышенной производительности);

- алмаз и зеленый карбид кремния (для твердосплавных резцов).

При обработке твердых сплавов на кругу прогрев поверхности происходит неравномерно, образуются микротрещины, приводящие к деформации зубьев. Для доводки можно использовать чугунный оселок, в качестве абразива взять карбид бора, его же можно использовать и для оперативного устранения неровностей без снятия фрезы.

Промышленные станки дороги, для домашней мастерской можно изготовить его самостоятельно, совместив электрическое точило и механизм подачи затачиваемой фрезы. Универсальный аппарат таким образом сделать не получится, но для выполнения нескольких операций с приемлемым качеством он вполне подойдет.

С помощью кругов для заточки

Имея опыт, можно заточить фрезы несложной формы на обычном точиле, но следует понимать, что большое количество криволинейных поверхностей и необходимость соблюдения угловых параметров, могут свести на нет все усилия. Работать необходимо на небольших оборотах, иначе есть риск перегреть режущие кромки – фреза на выброс.

Подручными средствами

Требуется только наличие абразивных материалов разной зернистости. Бруски в процессе работы необходимо смочить мыльной водой, по окончании промыть и высушить. Заточка фрез по дереву своими руками возможна, но требует долгой практики – основная трудность заключается в равномерной обработке всех зубьев, для этого необходимо контролировать нажим и количество движений. Все издержки перекрываются словом «бесплатно», да и стоимость затачиваемых изделий невелика в случае неудачной попытки. Качество такой работы как правило не очень высокое, но в рамках домашней мастерской приемлемо.

Конструктивные элементы и геометрические параметры фрез

Фрезы используют на фрезерных станках для обработки плоских и фасонных поверхностей: открытых, сплошных и прерывистых плоскостей, пазов, уступов, канавок, шлицев, щелей, торцов при разрезке и т. п. Основные типы фрез приведены на рис. 14.31.

Фрезы получают наименование по ряду признаков: по основным конструктивным особенностям— цилиндрические (рис. 14.31, а, б), дисковые двух- и трехсторонние (рис. 14.31, и), угловые (рис. 14.31, м), фасонные (рис. 14.31, н), прорезные и отрезные (рис. 14.31, к, л), торцовые (рис. 14.31, в, д), концевые (рис. 14.31. е, ж) и шпоночные (рис. 14.31, з) фрезы;

Рис. 14.31. Основные типы фрез

по способу образования задней поверхности зуба — незатылованные, подвергающиеся заточкам по задней поверхности (рис. 14.32, б, в, г), и затылованные фрезы, сохраняющие форму и размеры профиля при заточках по передней поверхности (рис. 14.32, а);

Рис. 14.32. Формы зубьев у затылованных (а) и незатылованных фрез с прямой (б), двуугловой (в) и криволинейной (г) спинками

- по методу крепления — концевые с коническим и цилиндрическим хвостовиками (К и Ц на рис. 14.31) и насадные фрезы, имеющие цилиндрические А или конические отверстия и торцовые Т базы крепления с продольными и поперечными шпоночными пазами П (см. рис. 14.31);

- по конструкции закрепления зубьев — цельные, изготовляемые из одной заготовки, составные неразъемные (сварные) и фрезы со вставными зубьями и ножами;

- по инструментальному материалу режущих элементов — из быстрорежущей стали, твердого сплава и сверхтвердых материалов;

- по инструментальному материалу режущих элементов — из быстрорежущей стали, твердого сплава и сверхтвердых материалов;

- по форме режущей кромки зуба — с прямым, наклонным и винтовым зубом.

Разнообразие конструкций фрез связано с условиями их применения. Для обработки открытых плоскостей на горизонтальнофрезерных станках применяют цилиндрические фрезы цельные или сборные со вставными ножами. Для обработки сплошных и прерывистых поверхностей на вертикально-фрезерных станках используют торцовые фрезерные головки. Фрезерование фасонных поверхностей производят фасонными фрезами, а обработку сопряженных плоскостей — торцовыми насадными фрезами цельными или со вставными ножами. Фрезерование пазов, уступов, полуоткрытых плоскостей осуществляют концевыми и дисковыми фрезами.

Рис. 14.33. Геометрические параметры цилиндрической фрезы (а), торцовой насадной фрезы (6) и торцовой фрезерной головки (в)

Основные поверхности и режущие кромки цилиндрической фрезы показаны на рис. 14.33, а: передняя поверхность l, спинка зуба 2, задняя поверхность 3 шириной f = 0,75—2,0 мм, ленточка 5 шириной 35°, т. е. половине главного угла в плане φ. При фрезеровании чугуна угол в плане φ уменьшают до 45—60°. При съеме припуска менее 3 мм в условиях высокой жесткости технологической системы угол в плане φ уменьшают до 30°.

14.23. Передние углы фрез цилиндрических, торцовых насадных, дисковых и концевых

Использование дополнительных приспособлений

Для фиксации деталей имеющих цилиндрическую форму используют трехкулачковый патрон и специальные центры, которые с помощью хомутиков и люнетов осуществляют фиксацию, а также использования делительных головок. Данные приспособления применяются для обработки деталей под заданным углом при вращении. Делительная головка состоит из элементов:

- корпуса;

- колодки поворотной;

- шпинделя.

На шпиндель крепится трехкулачковый патрон, предназначенный для фиксации заготовки другой конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. При обработке длинной заготовки для фиксации используются люнеты.

Все фото из статьи

Сейчас производители выпускают множество видов и размеров фрез, предназначенных для обработки разных материалов, в том числе и для древесины. Заточить своими руками затупившееся приспособление можно на универсальном либо специальном станке, а также вручную.

Доводка фрез из твердосплавного материала

Материал затачивается шлифовальным кругом, а после на основании могут образовываться микротрещины. При осуществлении работы образования увеличиваются в размерах, что приводит к выкрашиванию зубьев. Цель доводки – это снять поврежденный слой. Это первостепенная задача, вторая – это повысить чистоту поверхности рабочей кромки, третья – придание соответствующих геометрических параметров.

Как осуществляется доводка:

- Чугунными дисками, установленными на станочном оборудовании. Оптимальным результатом будет, когда заточка на скорости от 1до 1,5 м/сек.

- Вручную, обеспечивая легкий прижим оселка из чугуна.

Используется паста из карбида бора с показателем по зернистости от 170 до 230.

При осуществлении доводочных работ вручную, необходимо контролировать правильное расположение оселка по отношению к рабочей кромке, и обеспечивать следующие технологические операции:

- Довести поверхность: заднюю и переднюю.

- Образовать фаски: под углом 45 0 к передней кромке подводят плоскость оселки, а после слабым нажимом оселка выполняют ряд проходов по рабочей кромке.

- На каждый отдельный нож уходит по 2-3 секунды.

Сильнейшее абразивное средство – это карбид бора, с его помощью несложно выводить лунки на изношенных зубьях, не снимая инструмент со станка.

Как правильно заточить фрезу по металлу: несколько способов

Основная задача – обработать с двух сторон криволинейную поверхность, обладающую большой протяженностью. При этом режущим инструментом является абразивное вещество. Оно должно быть направлено непосредственно вдоль кромки (под верным углом), чтобы обеспечить равномерную заточку.

Как затачивать с помощью станка

Технологически данный процесс происходит в несколько этапов:

- Закрепление инструмента в нужном положении в подвижной части станины.

- Поднесение режущего элемента к вращающемуся абразивному кругу до появления равномерного искрения.

- Обрезка металлического слоя, шириной до 50 мкм.

При этом требуется выполнять следующие рекомендации:

- Каждый зуб нуждается в отдельном затачивании.

- Движение должно происходить от начала борозды до внешнего края.

- Все циклы нужно проводить одинаково, чтобы добиться полного единообразия в режущей кромке.

Как затачивать фрезы с помощью кругов для заточки

Это специальное оборудование, насадка которого из абразивного вещества и представляет собой замкнутую ленту:

Особенность обтачивания заключается в правильном выборе материала. Какие продают абразивы:

- Белый или классический электрокорунд. Применяется чаще всего для заточки обыкновенных резцов по дереву или металлу.

- Эльбор – хорошо обрабатывает быстрорежущую сталь.

- Карбид кремния или алмаз (натуральный, синтетический) прекрасно справляется с твердосплавными изделиями.

Рекомендация: применяйте охлаждающие смазки для того, чтобы снизить термическое влияние силы трения.

Подручными средствами

Для этого нужно самодельное приспособление или стол для ручного фрезера.

Алгоритм действий:

- Используя специальную жидкость, необходимо очистить поверхность инструмента от нагара. Для этого нужно поместить резец в емкость и оставить его там отмокать на 3 мин., затем очистить грубой щетиной.

- Применяя алмазный брусок, обточить кромку спереди, чтобы было обеспечено продольное движение.

- Протереть готовую оснастку мягкой тряпкой для устранения металлической пыли.

С помощью чего фиксируется инструмент?

Оснастка, используемая для крепления инструмента, делится на 2 типа:

- насадочную;

- концевую.

Концевая крепится с помощью цанги и патрона, а насадочная устанавливается на шпиндель с применением специальной оправки.

Для крепления инструмента производят оправки 2-х видов:

- центровые;

- концевые.

Центровые оправки производят с коническим хвостовиком, имеющим размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе.

Допускается при использовании такого типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами.

При использовании цилиндрической концевой фрезы нужен патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать требуемый размер для надежной фиксации.

Процесс ручного затачивания по типу резца

Теперь кратко расскажем об особенностях инструмента в зависимости от его конфигурации. Основные проблемы заключаются в том, что не всегда просто обеспечить равномерную обработку на протяжении всей длины режущей кромки.

Особенность затачивания вручную заключается в том, что упор обеспечивается не тисками станка, а специальным приспособлением.

Торцевые

Элементы резки располагаются на торце и боковой части. Это позволяет проделывать пазы по краям. Обработка проходит по алгоритму:

- Закрепление резца – горизонтальное по отношению ко вращающемуся.

- Наклонить его настолько сильно, чтобы обеспечить необходимый угол.

- Круг вращается с высокой амплитудой.

- Во время установки следует отметить положение режущей части вверх.

Заточка концевых (пальчиковых) фрез

Это вытянутый инструмент, хвостовик которого имеет цилиндрическую или коническую форму. Из-за внешнего вида его также сравнивают с пальцами. Действия:

- Выбрать алмазный брусок, который нужно поставить на край стола.

- Если инструмент имеет достаточно большую выемку, то следует закрепить его вдоль столешницы.

- Производите затачивание – кромка будет становиться острее, а диаметр уменьшаться.

Рекомендация: если в комплектации есть подшипник, то сперва его надо демонтировать, а также в любом случае не будет лишним очищение поверхности специализированным растворителем.

Дисковые

По сути, это диск с зубьями по окружности, который необходимо направить вверх. Если он простой (однонаправленный), то саму фрезу стоит располагать вертикально. А в случае разностороннего направления делается наклон заточки такой же, как и угол режущих зубцов.

Сборные

Их конструкция предполагает наличие съемных пластин. Следует затачивать каждую по отдельности. При этом учитывать, что у них есть по несколько элементов для обработки – это задние, главные и вспомогательные углы, а также переходная кромка.

Резцы с затылованными зубьями

Такой инструмент имеет плоскую переднюю поверхность, а задняя выполнена по спирали Архимеда. Для того чтобы заточить изделие, необходимо использовать тарельчатый круг

Каждый зуб нужно стачивать по наружному основанию, а также важно следить за тем, чтобы постоянно снимался одинаковый слой металла

Классификация

Условно можно провести следующую классификацию:

- Универсальный станок подходит для заточки не только фрез, но и других режущих инструментов.

- Специализированный станок применяется для обработки инструмента только одного вида, к примеру, фрез.

Универсальный станок комплектуется нормальными и специальными приспособлениями, которые используются для закрепления и установки инструмента, дополнительных измерительных механизмов, которые позволяют выдерживать угол заточки фрез.

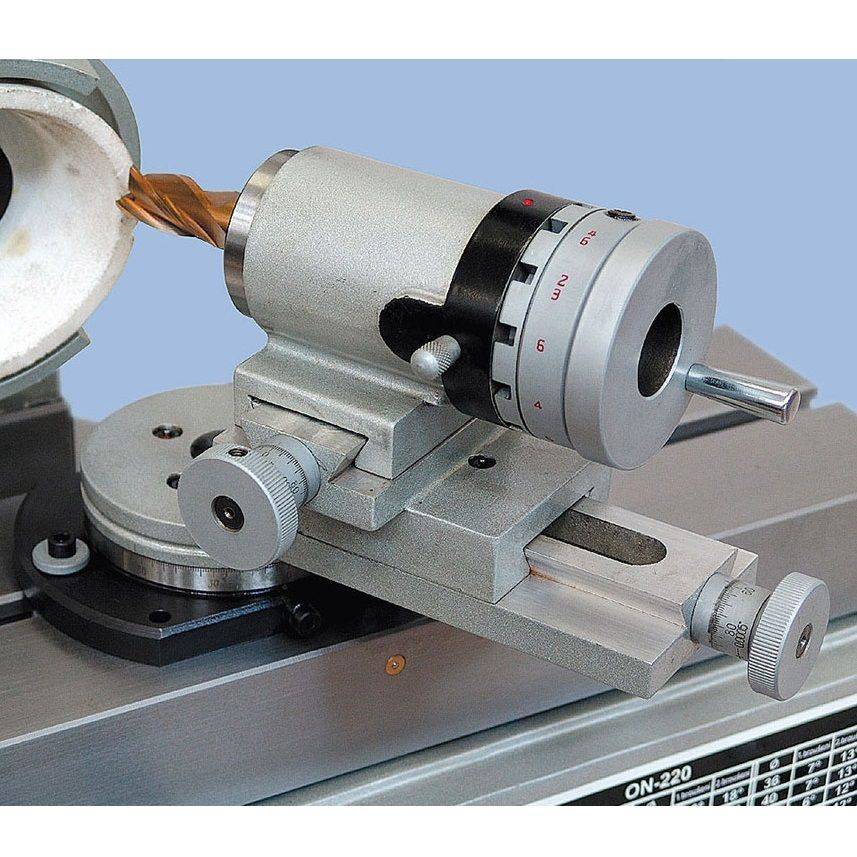

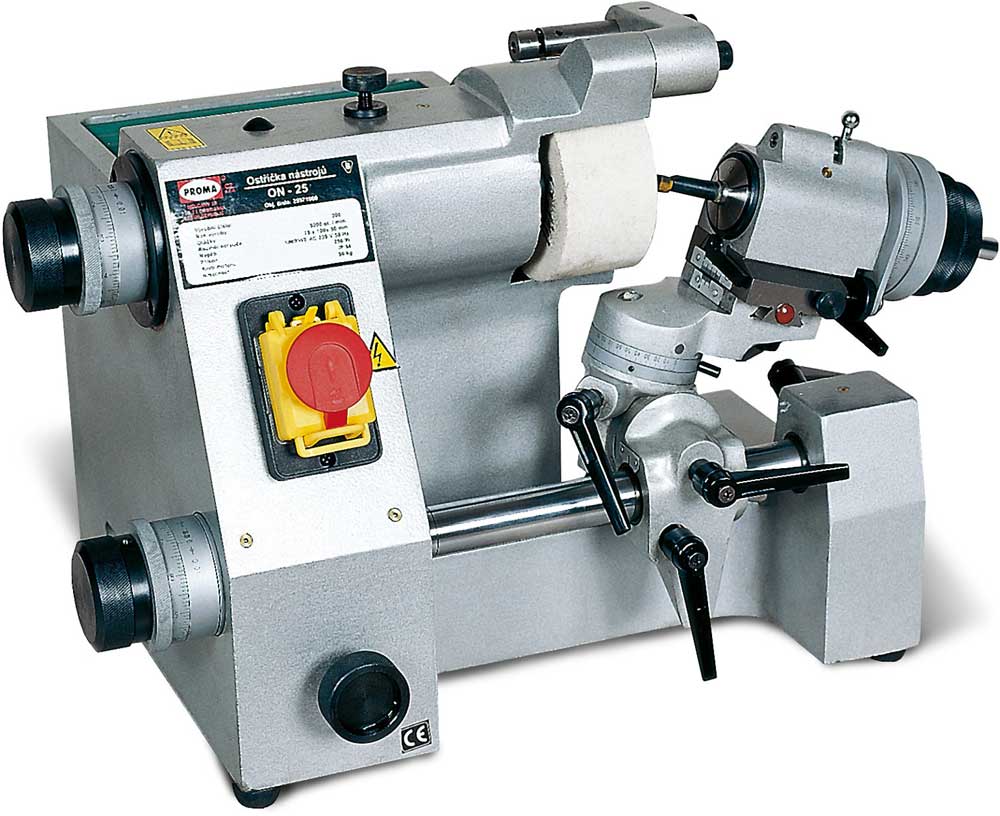

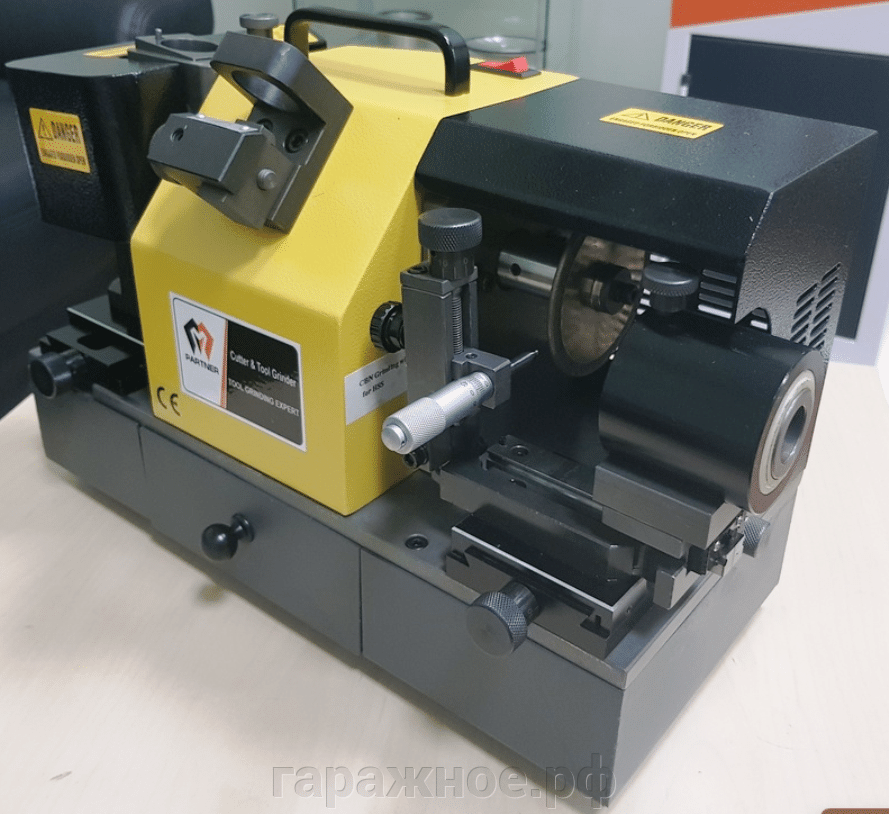

Универсальный заточной станок с приспособлениями для заточки фрез

Специализированный заточной станок для заточки концевых и цилиндрических фрез

Виды режущих элементов

Фрезерная обработка – тонкий процесс, требующий особого подхода, поэтому мастера очень тщательно выбирают оснастку, ориентируясь на разные нужды. В зависимости от обрабатываемого материала, бывают:

- по металлу;

- по дереву;

- по пластмассе;

- по стеклу.

Вторая важная особенность – это предназначение, различают фрезы:

- угловые (для углов);

- фасонные – в зависимости от детали, которая подвергается обработке;

- шпоночные – для создания специального паза с соответствующим названием;

- для углублений в материале в форме буквы «Т»;

- отрезные для разделения образца на части и пр.

Также при покупке изделий обычно первым делом называют форму резца, он может быть:

- цилиндрический;

- конический;

- дисковый;

- концевой;

- червячный и т.д.

Сложно перечислить все виды, поскольку для каждой процедуры фрезерования может быть куплен или даже выточен самостоятельно свой инструмент. Всего наименований насчитывается несколько десятков тысяч, и их номенклатура постоянно растет вместе с увеличением производственных потребностей. В каждой разновидности режущее основание достаточно большое по протяженности, вне зависимости от того, как оно расположено. Поэтому очень сложно обеспечить правильное и равномерное затачивание. Иногда для этого нужны специальные инструменты, в других случаях больше подходит скрупулезное шлифование руками. Отсутствие опыта или выполненная плохо по иным причинам работа может привести к образованию на режущей кромке сколов, царапин и трещин на поверхности.

Стоимость заточки

| Услуги по фрезам | Стоимость | |

| Заточка корончатых фрез | 150,00р. | шт. |

| Заточка фрез на сращивание (160х4) (за грань) ((Блины)) | 35,00р. | шт. |

| Заточка концевой фрезы | 100,00р. | шт. |

| Заточка концевой фрезы (4-х ножевая) | 150,00р. | шт. |

| Заточка пазовых и профильных фрез 2 зуба | 250,00р. | шт. |

| Заточка пазовых и профильных фрез 3-4 зуб. | 300,00р. | шт. |

| Заточка пазовых и профильных фрез 6-9 зуб. | 350,00р. | шт |

| Заточка пазовых и профильных фрез 6-9 зуб. | 350,00р. | шт. |

| Заточка фрез на мини-шип до 50 мм | 80,00р. | зуб |

| Заточка фрез на мини-шип от 50 мм | 110,00р. | зуб |

| Заточка ножа шипорезного до 120мм | 150,00р. | шт. |

| Заточка сверла для глухих отверстий | 110,00р. | шт. |

| Заточка сверла для сквозных отверстий | 100,00р. | шт. |

| Заточка чашечного сверла | 150,00р. | шт. |

| Настройка фрезы | 150,00р. | шт. |

| Заточка спиральной фрезы 1см (Z1 x кол-во) | 125,00р. | шт. |

| Заточка спиральной фрезы торец | 100,00р. | шт. |