Кольца стопорные из нержавеющей стали

Стопорное нержавеющее кольцо — крепежные элементы, представляющие собой кольцо незамкнутой формы, применяемое для создания разъемных соединений элементов и деталей на валах или отверстиях. Их изготавливают из углеродистой, нержавеющей стали, изделия устойчивы к воздействию температуры, влажных и кислых сред.

В зависимости от конструктивных решений разделяют нержавеющие стопорные кольца на следующие виды:

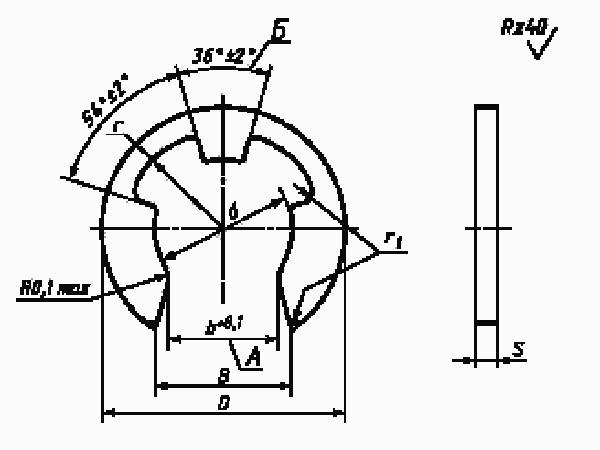

- Наружные, отвечают DIN 471. Изделие выполнено в виде не до конца сомкнутого кольца и имеет внешние проушины, используется с целью закрепления деталей на валах или трубах, предотвращают соскальзывание деталей с посадочного места. Используется в любых сферах промышленности. Материалом основания выступает сталь или металл.

- Внутренние, выполнены по DIN 472. Крепежные элементы изготавливаются из пружинной стали, имеют форму кольца с внутренними проушинами, применяются для фиксации вращающегося элемента в отверстии, а также рычагов и тяг. Применяются для стальных и металлических материалов оснований.

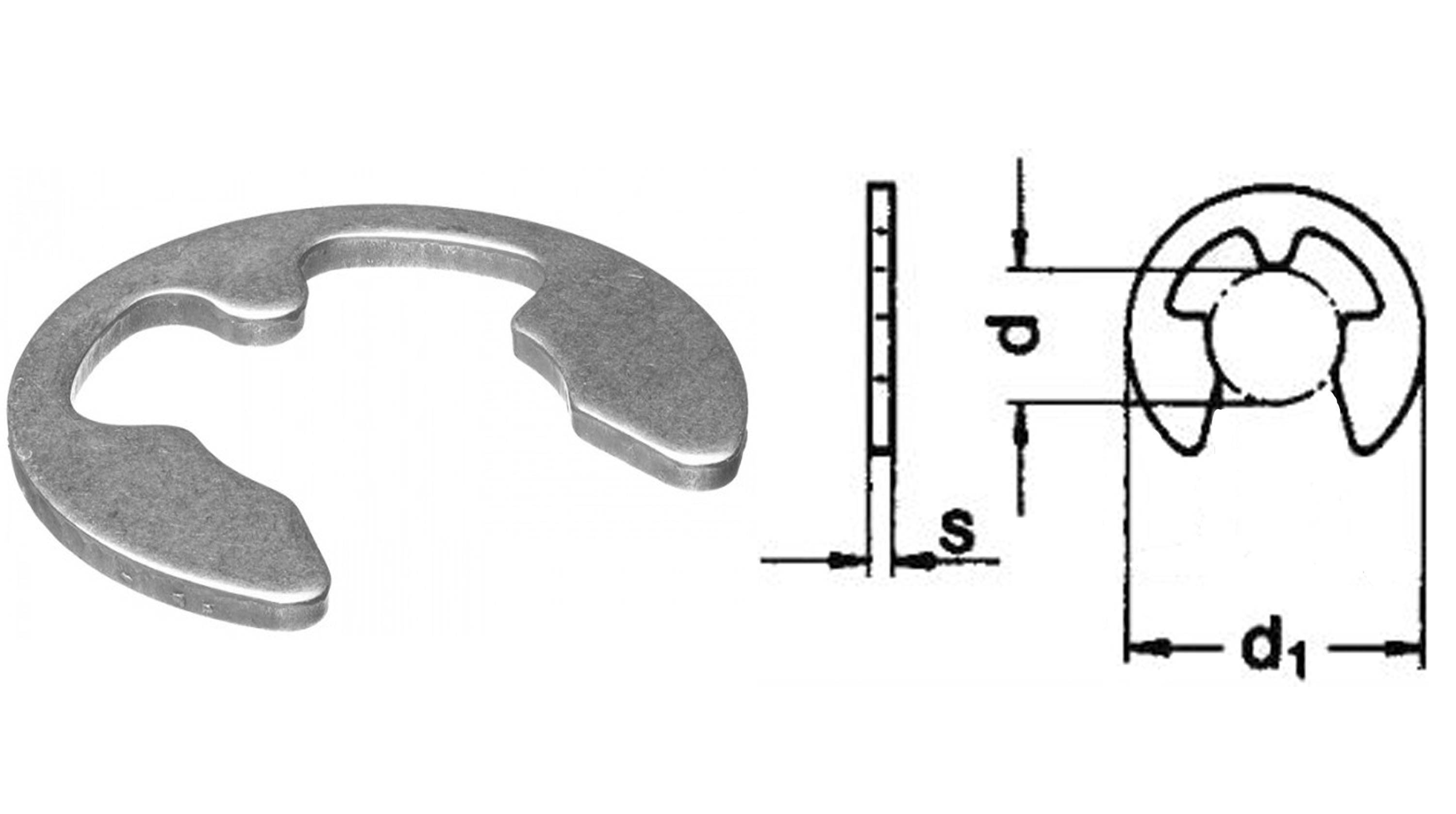

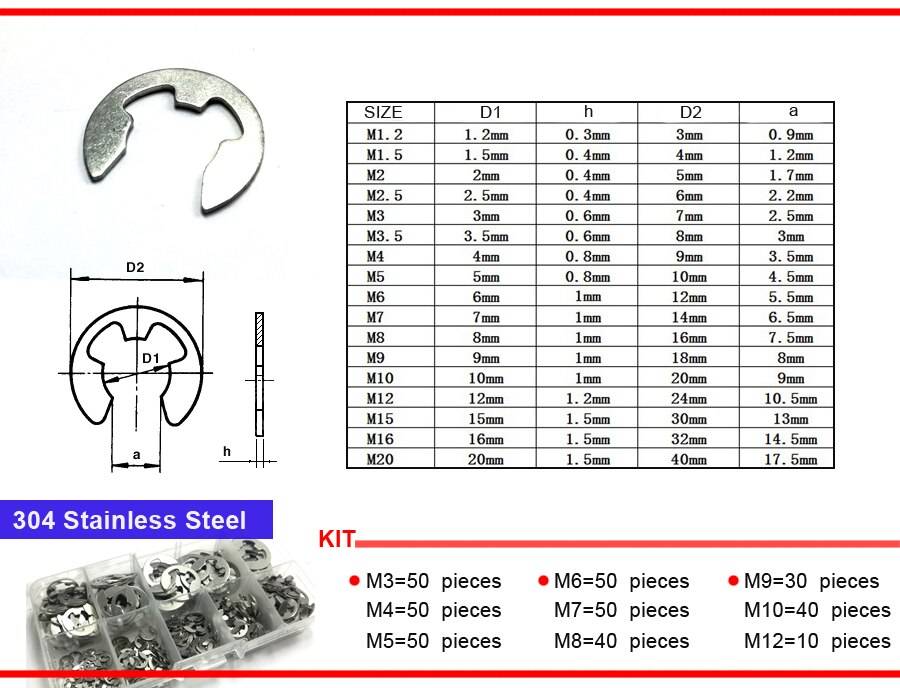

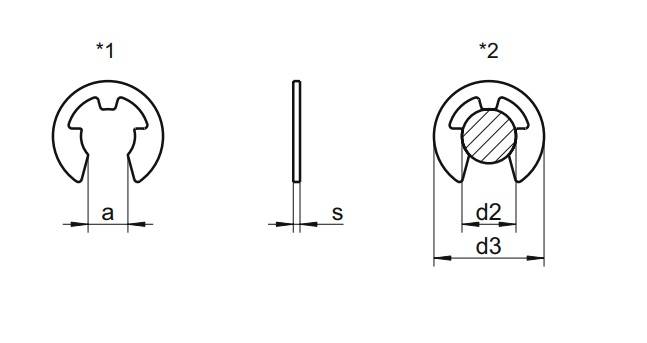

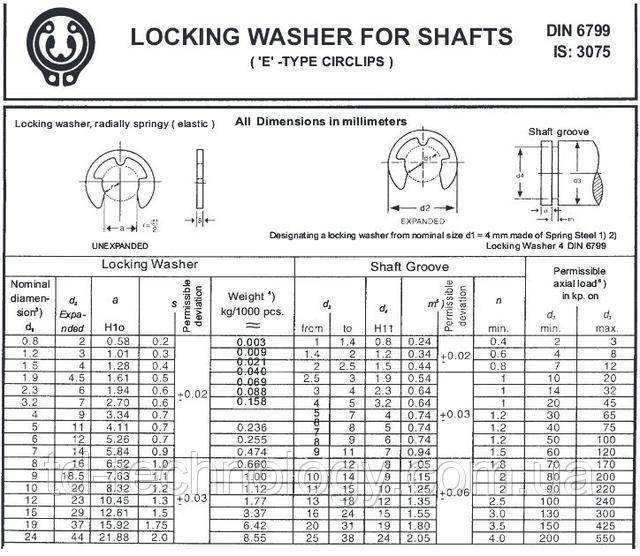

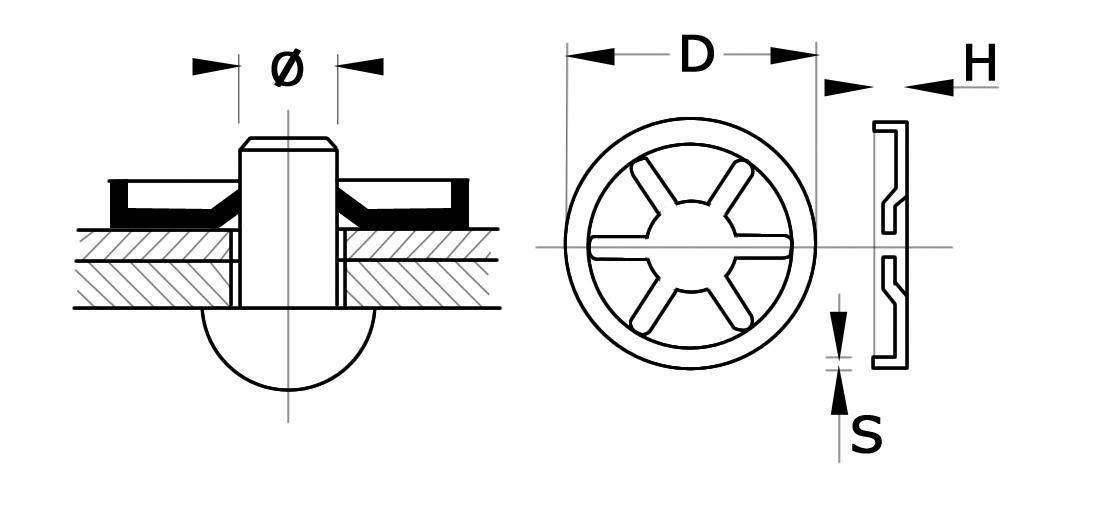

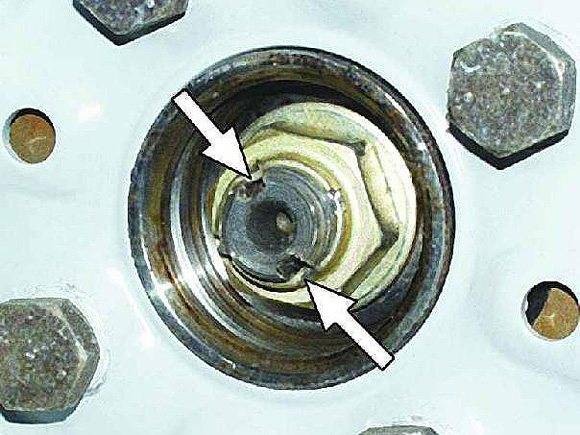

- Упорные, соответствуют DIN 6799. Изготавливаются полукруглой формы, на внутренней стороне имеют три упора для надежной фиксации на валу. Применяются для создания разъемных соединений в машино-, приборостроении и других областях. Материалом основания выступает сталь или металл.

Преимущества стопорных колец нержавеющих:

- возможность закрепления вращающихся деталей;

- надежное закрепление деталей , отсутствие их соскальзывания и проворачивания;

- быстрота и удобство монтажа, изделия занимают мало места;

- нет необходимости выполнять ступенчатые валы или нарезать резьбу под гайку;

- длительный срок эксплуатации;

- устойчивость к воздействию кислой среды и повышенной влажности;

- сохранность первоначальных свойств при воздействии высоких и низких температур.

Нержавеющие стопорные кольца используют для решения следующих задач:

- закрепление и фиксация деталей на валу;

- любые сферы промышленности, где есть конструкции с валами;

- закрепление металлических элементов на двигателях, редукторах;

- в машино-, автомобилестроении.

При подборе стопорных колец из нержавейки, учитывают следующие характеристики:

- Основные размеры стопорных колец можно посмотреть в технической документации DIN, которому они соответствуют. При определении фактических размеров учитывают, что они могут быть немного больше или меньше с учетом проточки (канавки). Внешние стопорные элементы меряются по внутреннему диаметру, а внутренние стопорные элементы замеряют по наружному диаметру. В маркировке изделия указывается диаметр в миллиметрах.

- Для фиксации на валу используют изделия с наружными проушинами, при монтаже элемента в отверстие используют кольца с внутренними проушинами.

- Сжимать и разжимать такие крепежные элементы можно только во время их монтажа, так как при чрезмерном разжимании изделие утрачивает свои удерживающие способности.

Монтаж стопорных колец выполняется очень просто. Крепежный элемент устанавливается на валу, либо в отверстия в специально проточенные пазы (канавки). Глубина канавки рассчитывается, таким образом, чтоб часть кольца выходила за ее пределы. Благодаря такому закреплению выступающая часть работает по принципу плеча силы: принимает на себя механическую нагрузку и надежно удерживает деталь в посадочном месте, не позволяя ей соскальзывать и проворачиваться. При выполнении установки необходимо надевать очки, а также использовать съемник стопорных элементов. Для установки упорных стопорных элементов не требуется специальное оборудование, так как изделие достаточно просто поддеть отверткой.

Методы контроля

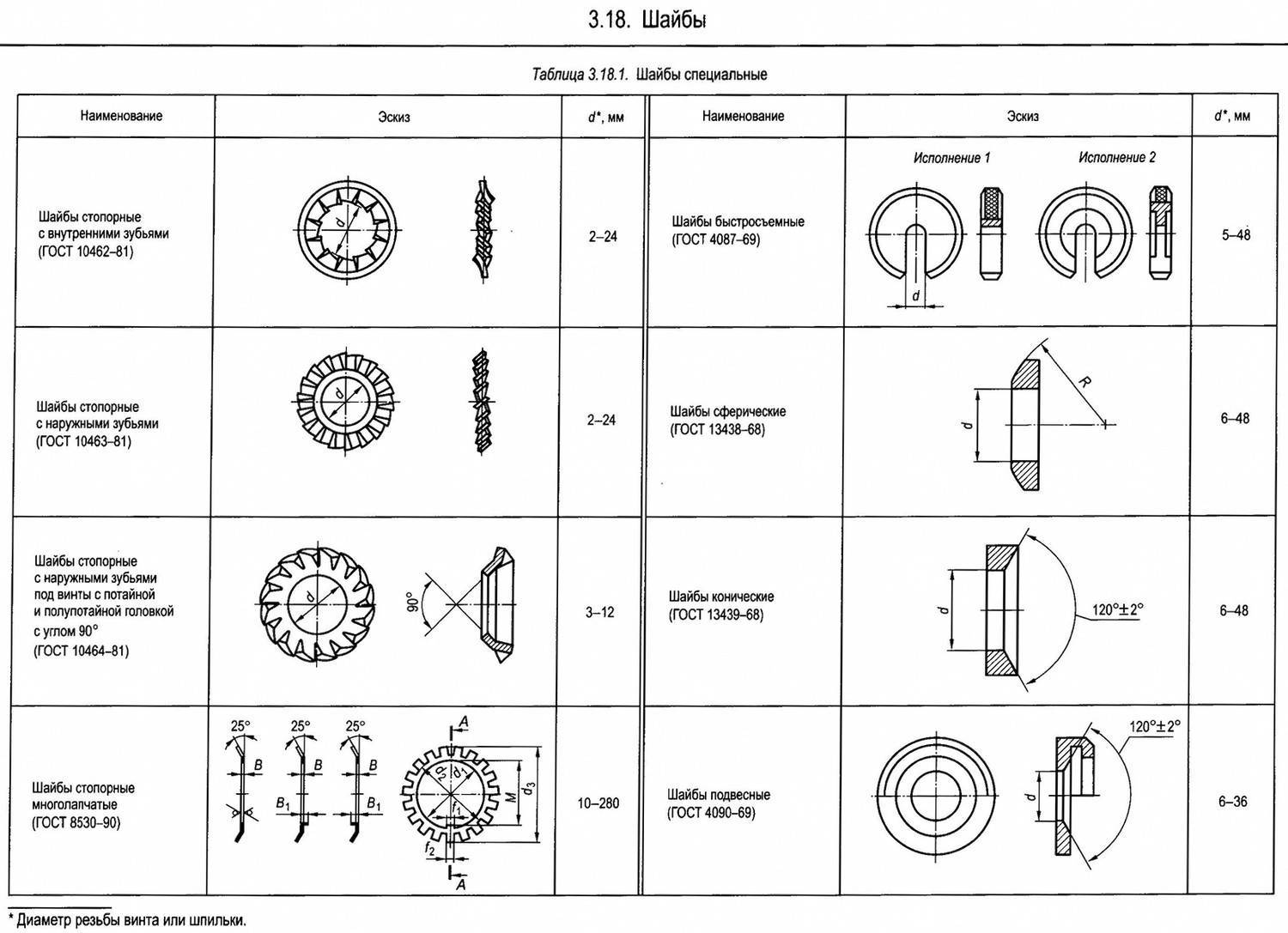

Шайбы – это стандартизированные изделия. Они должны соответствовать определенным требованиям.

Разработаны разные методы тест-контроля, которые предотвращают выпуск бракованной продукции.

К основным относят:

- визуальный осмотр. По ГОСТ 11648-75, поверхность не должна содержать видимых дефектов (раковин, окалины, трещин), которые могут снизить прочность деталей. Конструкции не должны иметь острых кромок;

- испытания на спецустановках, направленные на определение технических свойств изделий. Метизы тестируют на твердость, упругость надежность, иные параметры. Методы и средства проверки прописаны в соответствующих стандартах. Например, для подтверждения упругости упорных элементов их подвергают трехкратному надеванию на оправку. Ее диаметр должен быть равен диаметру маслораспределительной канавки.

Чем можно заменить пружинную шайбу гровера

А вариантов замены – множество. Мы перечислим самые распространенные:

Самоконтрящаяся гайка. В верхней ее части вмонтирована пластиковая вставка, гасящая вибрационные колебания и препятствующая самораскручиванию соединения. Это самый дорогой, но на сегодня – самый эффективный и технологичный способ.

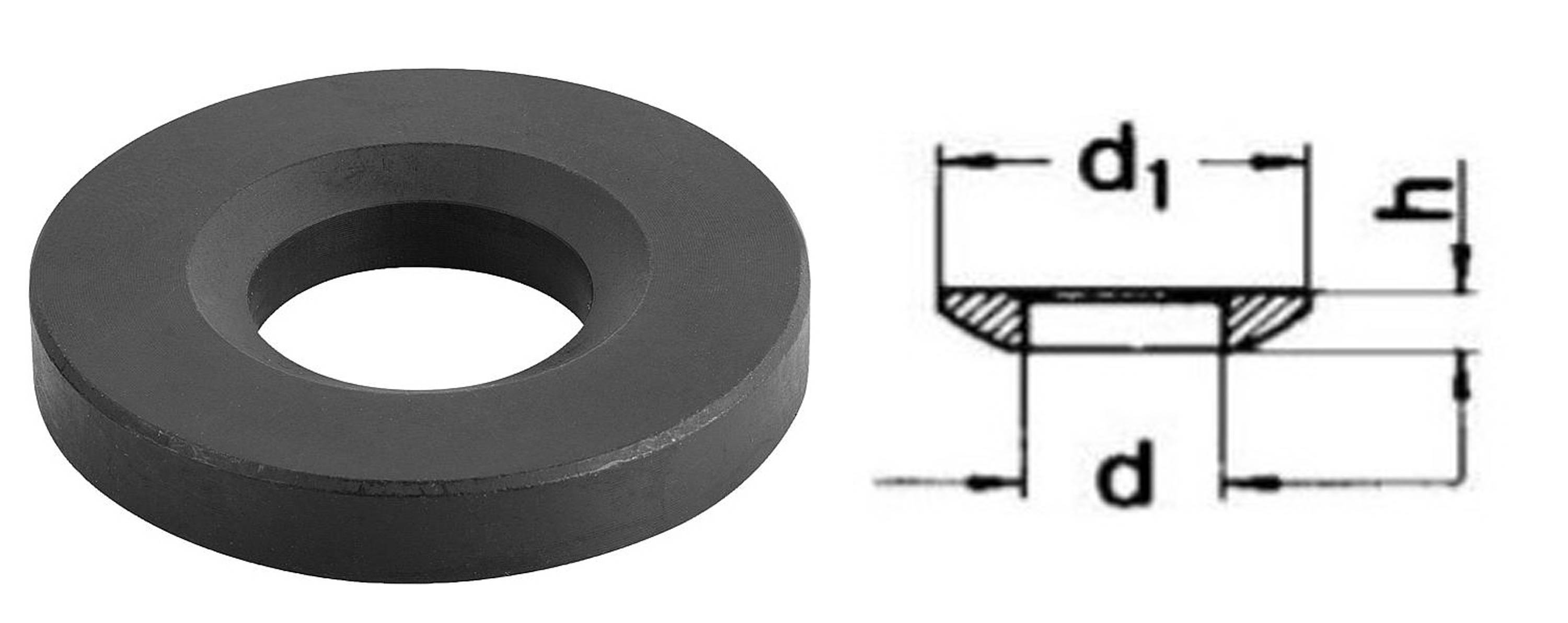

Пружинная тарельчатая шайба. Очевидно, что она использует часть изначальной идеи оригинального гровера, но еще более проста в производстве.

Коронная гайка. Требует сверления ответного крепежного элемента с последующей фиксацией шплинтом. Обеспечивает надежное, но отчасти ступенчатое, сопряжение деталей.

Зубчатый фланец. Практически шайба с насечкой, срощенная с гайкой. Эффект от использования – понятен.

Гайка с цилиндрическим поясом. Требует наличия у ответной детали продольного шлица (или шлицов)

Контрящая шайба. В ней множество зубчиков препятствуют раскручиванию соединения.

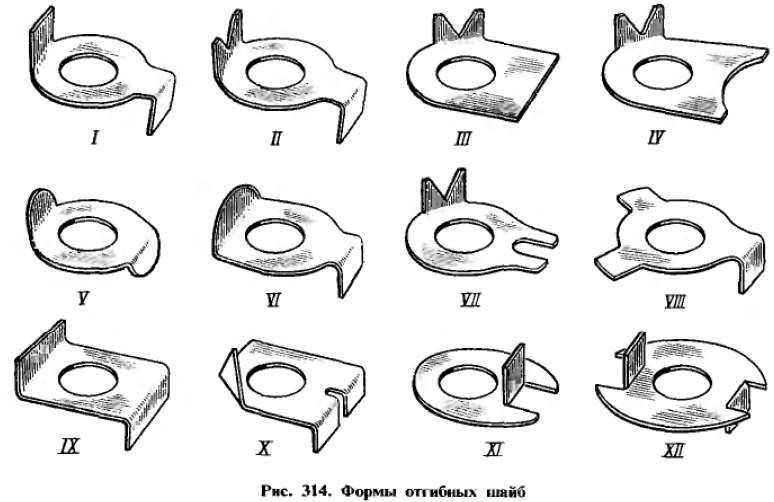

Шайбы с усиками. Требуют отверстия или выборки для одного из усиков в детали, а остальные усики загибаются на грани гайки или головки винта. Имеется множество вариантов конструкции таких шайб.

Адгезионная фиксация. Различные составы, наносимые на резьбу, после полимеризации препятствующие разборке резьбового соединения.

Проволочные замки. Используется при расположении рядом нескольких крепежных деталей – чаще болтов или винтов.

Также важно помнить, что даже простая окраска может стать достаточным фактором фиксации. А в более тяжелых случаях применяется боковая фиксация соединения при помощи винта или штифта, расклепывание выступающей резьбы, а в самых тяжелых случаях – сварка, но последние 2 варианта – практически не разборны

Шайбы

Шайба – крепёжное изделие, подкладываемое под другое крепёжное изделие для:

- создания большей площади опорной поверхности,

- уменьшения взаимного повреждения детали,

- предотвращения самоотвинчивания крепёжной детали,

- уплотнения соединения с прокладкой.

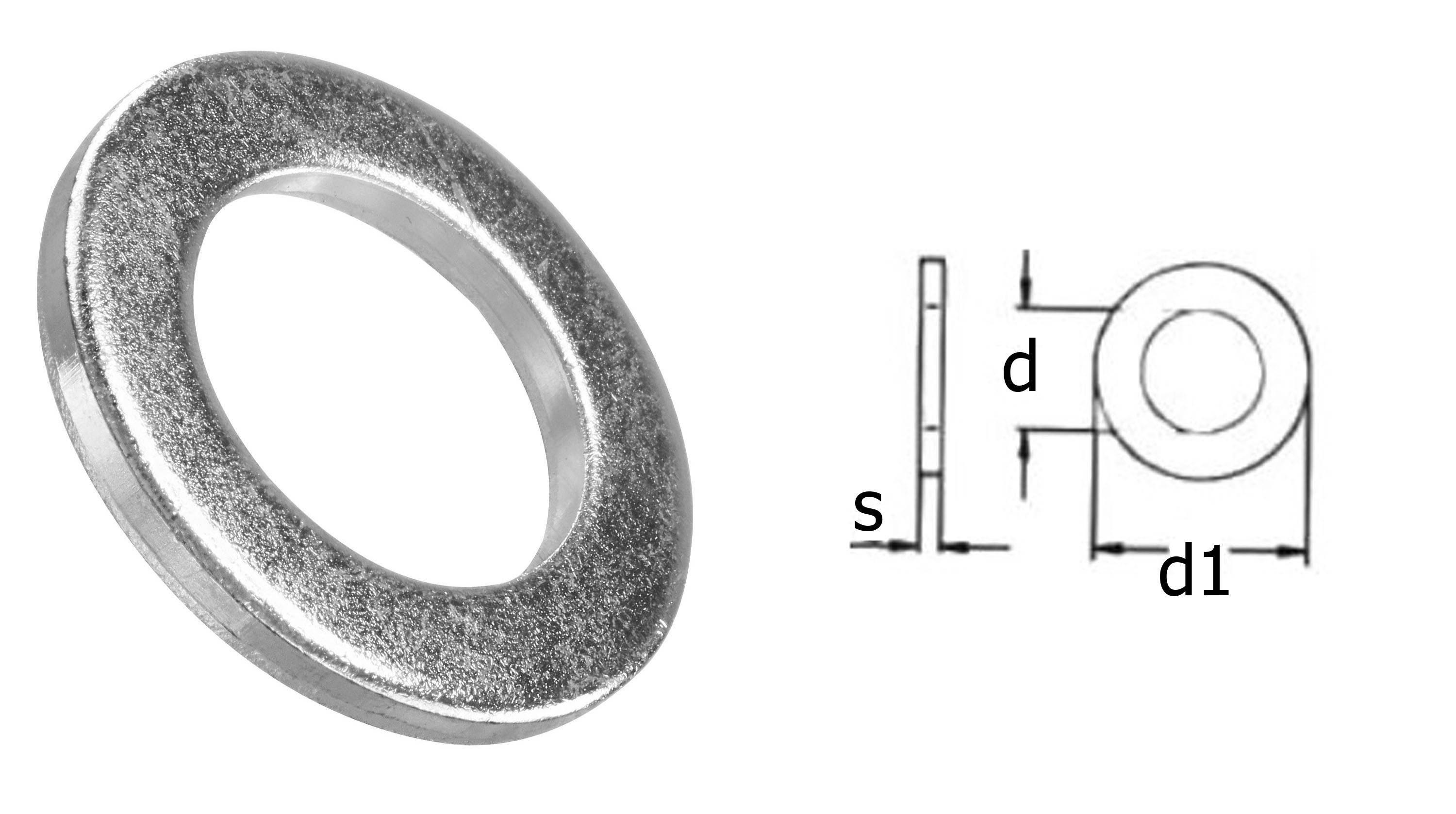

Когда мы говорим о шайбе, то чаще всего представляем себе диск с отверстием посередине. Такая шайба называется круглой плоской и описывается всего тремя размерами: номинальным или внутренним диаметром d, наружным диаметром D и толщиной s.

Номинальный диаметр – это диаметр болта, с которым данная шайба совместима; если болт имеет метрическую резьбу, например, 6 мм, то про шайбу даже говорят, что она имеет диаметр М6. Разницу между наружным и внутренним диаметром, деленную пополам, часто называют шириною шайбы. Отношение внутреннего и наружного диаметра (D/d) также используется при описании шайб. Основной круглой плоской шайбой принято считать шайбу с D/d = 2 +/- 0,3.

| Наименование круглой плоской шайбы | D/d | s |

| Основная DIN 125 | 1,71 – 2,35 | 0,3 – 12 |

| Узкая подкладная DIN 433 | 1,62 – 2,06 | 0,3 – 3 |

| Для деревянных конструкций DIN 440 | 3,21 – 3, 27 | 2 – 10 |

| Опорная подгоночная DIN 988 | 1,25 – 2 | 0,1 – 2 |

| Для пальцев, нормальная DIN 1440 | 1,36 – 2 | 0,8 – 8 |

| Для пальцев, грубое исполнение DIN 1441 | 1,26 – 1,81 | 0,8 – 14 |

| Для высоконагруженных соединений DIN 6916 | 1,78 – 1,85 | 3 – 6 |

| Для пружинных штифтов DIN 7349 | 2,19 – 2,81 | 1 – 10 |

| Кузовная (WIDE) | 3,75 – 5 | 1,2 – 1,4 |

| Увеличенная DIN 9021 | 2,77 – 2,96 | 0,8 – 5 |

Как видно, диапазоны размеров шайб очень широки и зачастую перекрываются. Чтобы подобрать необходимую шайбу, удобно пользоваться простейшей таблицей с возможностью фильтрации. Однако и из этих похожих изделий можно выделить весьма специфичные группы.

- Так шайбы для деревянных конструкций и для зажимов и пальцев отличаются своей толщиной.

- Шайба для деревянных конструкций имеет исполнение (V) с квадратным отверстием.

- Опорные подгоночные шайбы в узком диапазоне имеют 8 значений толщин для каждого отношения D/d, которое изменяется незначительно.

- Кузовная шайба WIDE выделяется своей шириной.

Стопорение болтовых соединений

Контрирование: самый простой и очевидный способ надёжно поджать гайку – навинтить сверху ещё одну! Вторая гайка (контргайка) будет надёжно прижимать первую, образуя с ней практически монолитную пару. Достоинством данного метода является простота монтажа (при использовании только стандартных изделий). А недостатками – повышенный (в пределе – двукратный) расход гаек, увеличении веса и габаритов крепежа.

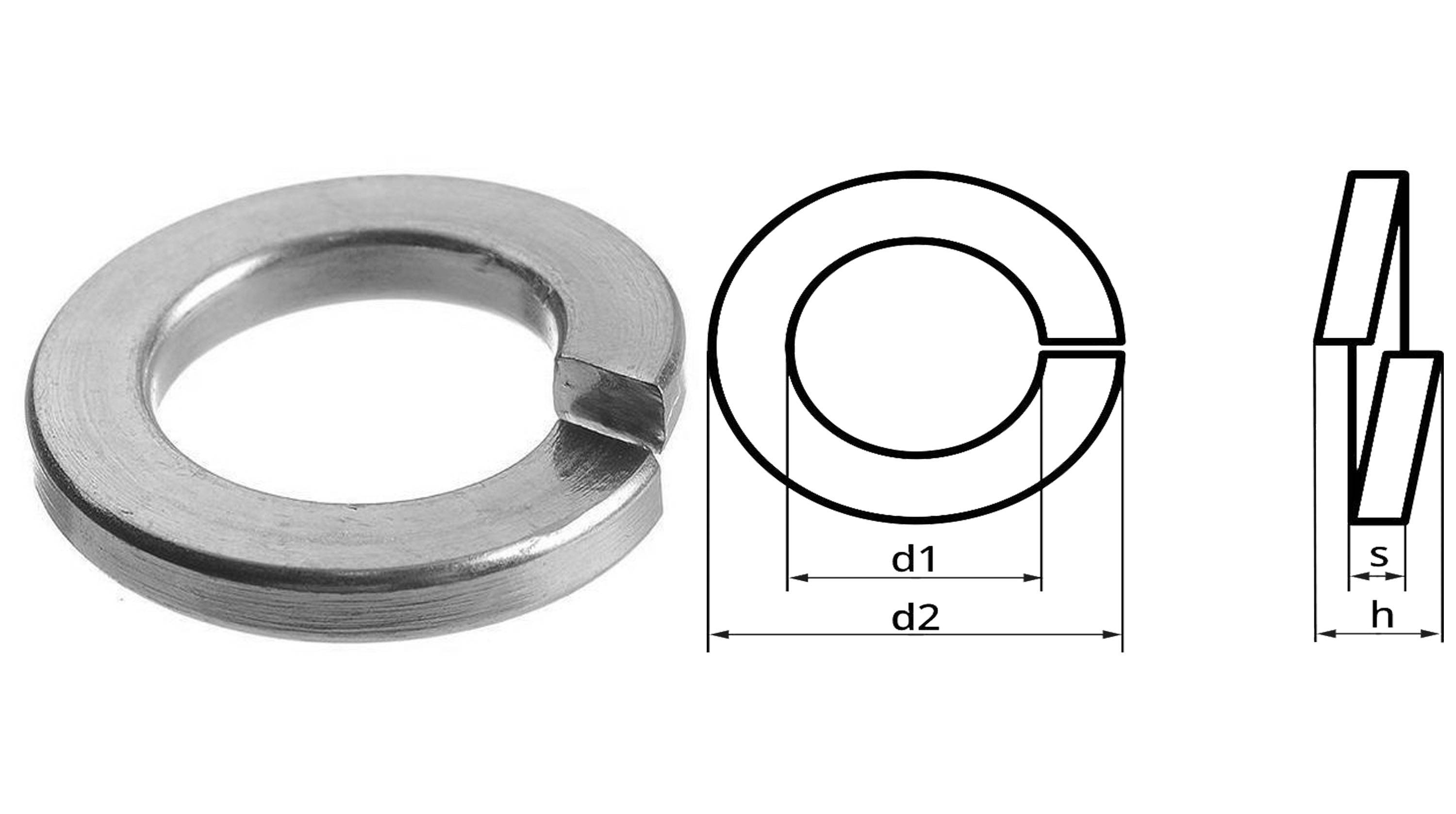

Пружинная (в обиходе «гроверная») шайба – представляет собой разрезное упругое кольцо. При её поджатии гайкой создаётся натяг, а острые кромки шайбы врезаются в тело гайки и поверхность детали, предотвращая самораскручивание. Даже если под действием вибрации гайка страгивается со своей позиции, упругое разжатие гроверной шайбы снова создаёт натяг и соединение буквально стопорит само себя. Достоинство метода: простота и надёжность. Недостатки – необходимость в дополнительной сборочной единице (гроверной шайбе), возможные ошибки, забывчивость при монтаже, повреждение крепежа и поверхности детали острыми концами шайбы при затяжке.

Самоконтрящиеся гайки – своеобразный синтез предыдущих способов, когда гайка и гроверная шайба объединяются в единый узел. Самоконтрящиеся гайки имеют несколько вариантов реализации. Например, болт и гайка с переменным шагом резьбы – этим достигается натяг при завинчивании, препятствующий ослаблению соединения в эксплуатации. Другой вариант – наличие упругого (нейлонового или полимерного) кольца или лепестковой насечки в верхнем пояске гайки. После затягивания эти дополнительные элементы оказывают давление на резьбу и за счёт трения «не пускают» гайку отвинчиваться. Третий способ – соединение в единый узел гайки и плоской шайбы с рифлёной «пружинной» поверхностью. При затягивании такой гайки нижняя «шайбовая» часть деформируется, создавая натяг и не давая крепежу отворачиваться. Достоинства самоконтрящихся гаек любого типа – простота монтажа, отсутствие дополнительных стопорных элементов. Недостаток – усложнение конструкции/формы гайки по сравнению со стандартной.

Шплинтование – короткий отрезок сложенной вдвое проволоки (шплинт) пропускается сквозь отверстие в стержне болта и теле/короне гайки, а затем разжимается. Достоинства – едва ли не самый надёжный способ стопорения крепежа, наличие/отсутствие шплинта легко различить визуально, сравнительная простота монтажа. Недостатки – усложнение конструкции (отверстие в теле болта, «шипастая» корона у гайки), затруднение откручивания (шплинты чаще всего одноразовые).

Кернение, пайка, приварка, расклёпывание – позволяют создать условно-разъёмное соединение, когда наружные витки резьбы гайки точечно повреждаются. Это создаёт механическое препятствие движению по резьбе. Достоинство метода – надёжность стопорения. Недостатки: повреждение крепежа, сложности как при монтаже (потребность в сварочных работах, пайке или точных ударных воздействиях), так и демонтаже.

Нанесение лаков, красок, клея на резьбу – метод аналогичен предыдущему, но без механического повреждения резьбы. Чуть проще в плане монтажа (нанести клей, а не паять/заваривать!), но обладает меньшей несущей способностью в сравнении с кернением и аналогичными «механическими» методами повреждения резьбы.

Стопорные (клиновые) шайбы – состоят из двух «половинок», внутренние поверхности которых снабжены специальными клиновидными выступами (отсюда и название). Внешние края шайбы также имеют выступы (радиальную насечку) для лучшего сцепления с поверхностью детали и гайки. При затягивании крепежа половинки стопорной шайбы плотно, без зазора, прижимаются друг к другу – деформации шайбы не происходит. Однако при попытке гайки стронуться в обратную сторону (начать самопроизвольно откручиваться), внутренние клинья половинок шайб давят друг на друга и «распираются» вовне – против усилия затягивания. Поскольку угол клиньев больше, чем угол резьбы (это учтено при разработке шайбы), то под действием вибрации более вероятно, что гайка останется на месте (не ослабнет!), чем преодолеет суммарный «подъём» резьбы и клиньев шайбы. Даже при работе соединение в условиях сильной вибрации! Достоинства: лёгкость монтажа, практически стандартная толщина стопорной шайбы (отсутствие дополнительных элементов), возможность откручивания соединения без повреждений крепежа, многократное повторное использование шайб

Недостатки: требует внимательности при сборке (важно не перепутать установку половинок – клиньями друг к другу, насечкой вовне!).

Что такое шайба и для чего она нужна

Прокладки повышают прочность резьбового стыкования, поэтому стали обязательными элементами крепления при сборке механизмов. По статистике шайбы используют в 30% случаев крепежа.

Действие элементов в соединении:

- делают площадь опорной плоскости больше;

- снижают риск повреждения соседних крепежных деталей;

- предупреждают самопроизвольное свинчивание гайки при действии вибрации;

- уплотняют стык с прокладкой;

- дают электрохимическое изолирование.

Чем руководствуетесь при выборе шайб?

Советуюсь со специалистом 0%

Изучаю информацию в интернете 0%

Оба варианта 0%

Проголосовало:

Десятки видов производят по стандарту, их выбор зависит от факторов:

- условий эксплуатации (динамика, вибрации, влажность, окружающая температура);

- материалов других участников соединения (болтов, гаек, шпилек, винтов);

- требуемой прочности и несущей способности стыка.

В промышленности детали нашли применение в отраслях:

- авиастроение;

- изготовление приборов;

- производство станков, машин, механизмов;

- возведение жилых, промышленных объектов, мостостроение;

- ремонт и реконструкция.

Принцип действия шайбы 6402

Шайбы участвуют в резьбовом соединении. Их размещают между гайкой и головкой болта. Гибкости изделия достаточно, чтобы под действием силы, возникающей от момента кручения гайки, принимать практически плоский вид. Разрушающей деформации при этом не происходит.

Особенностью данной шайбы являются зазубрины или зазоры. При установке они не препятствуют монтажу гайки, накинутой сверху.

Кромка зазора, которая образовывается между опорной поверхностью шайбы и плоскостью среза, должна быть острой.

Под внешними воздействиями гайка стремится провернуться в обратном направлении — это способствует ослаблению резьбового соединения. Зазор пружинной шайбы упирается в металл опорной поверхности гайки и не позволяет ей развинчиваться, или стопорит ее движение.

Где используют

Шайбы нужно для надежного сочленения листов мягких материалов (панели, фанера, гипсокартон, дерево). При этом их желательно монтировать с двух сторон метизов. Бытовым применением их функции не ограничиваются. При высоких требованиях к соединениям шайбы используют в промышленных отраслях:

- станкостроение;

- авиастроение;

- машиностроение;

- изготовление приборов;

- ремонт жилых и коммерческих помещений;

- строительство домов и временных сооружений;

- возведение металлоконструкций и т.д.

Список того, зачем нужны шайбы, этим не ограничивается. Практически в любой строительной и производственной задаче можно найти им применение. Иногда для этого приходится создавать метизы по чертежу, а не закупать готовые. Под заказ возможно изготовление любой партии — шайбы.

Шайбы. Стопорные кольца по DIN и ISO .

Шайба — деталь, подкладываемая под гайку или головку болта (винта) с целью создания бо́льшей опорной площади, уменьшения повреждений поверхности детали, а также предотвращения саморазвинчивания крепёжной детали.

Плоская шайба применяется в случае недостаточности площади контакта прилегающей поверхности головки болта с поверхностью детали, либо при опасности повреждения материала детали. Применение шайб возможно также при опасности провала головки болта или элемента механической фиксации резьбового соединения, такого как шайба гровер или корончатая шайба в отверстие в детали.

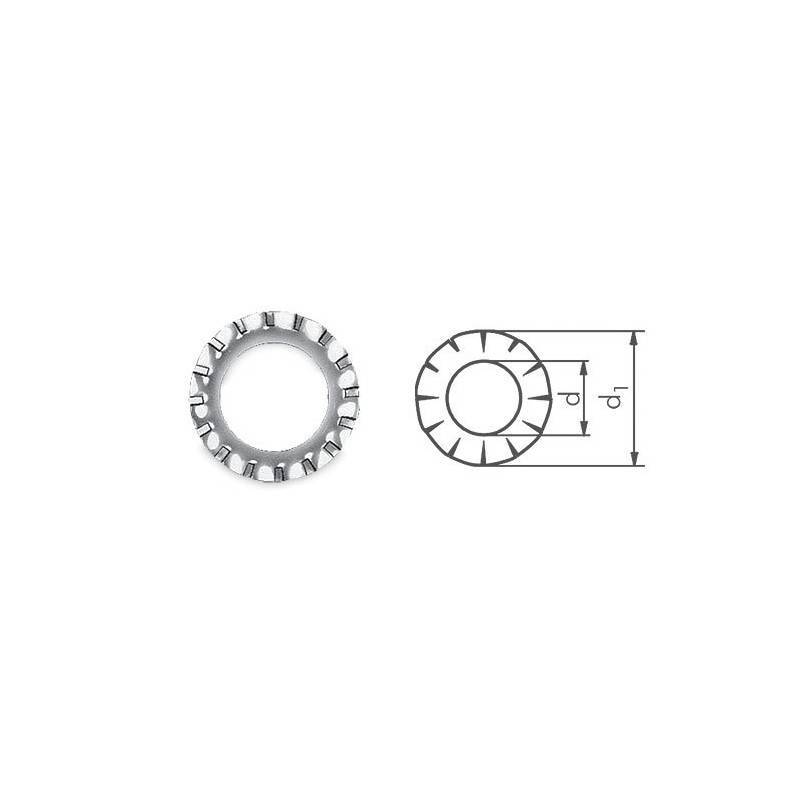

Пружинная шайба (шайба Гровера) — металлическая деталь машин и механизмов, в виде разрезанного кольца. Одна из самых распространённых деталей для предотвращения самоотвинчивания резьбовых соединений. Подкладывается между гайкой и крепёжной поверхностью.

Стопорные кольца находят применение в машиностроительной отрасли и автомобилестроении, кроме того стопорные кольца находят свое применение при обслуживании двигателей и редукторов. Обычно стопорное кольцо используется для надежной фиксации вращающихся элементов механизма. Стопорные кольца применяются для закрепления деталей на осях, фиксации тяг и рычагов. Чаще всего стопорное кольцо применяется в качестве фиксаторов вала, также выпускаются модификации колец для внутреннего отверстия. Наша компания предлагает более 30 наименований продукции данного типа.

Вся реализуемая нами продукция имеет сертификаты соответсвия, по качественным показателям метизная продукция соответствует и требованиям зарубежных стандартов DIN, ISO и отечественным стандартам ГОСТ .

| DIN 93 Шайба стопорная с лапкой (1) |

| DIN 125А Шайба плоская (8) |

| DIN 125В Шайба плоская с фаской (1) |

| DIN 126 Шайба плоская без фаски (1) |

| DIN 127 Шайба пружинная гровер (1) |

| DIN 128 Шайба пружинная одновитковая (2) |

| DIN 137А Шайба пружинная изогнутая (1) |

| DIN 137В Шайба пружинная волнистая (1) |

| DIN 432 Шайба стопорная с наружным выступом (1) |

| DIN 433 Шайба плоская узкая (1) |

| DIN 434 Шайба косая квадратная (1) |

| DIN 435 Шайба косая квадратная (1) |

| DIN 436 Шайба квадратная (1) |

| DIN 440 Шайба плоская увеличенная (2) |

| DIN 462 Шайба стопорная с внутренним выступом (1) |

| DIN 463 Шайба стопорная с 2 лапками (1) |

| DIN 470 Шайба запорная стальная (1) |

| DIN 471 Кольцо стопорное наружное (1) |

| DIN 472 Кольцо стопорное внутреннее (1) |

| DIN 703 Кольцо установочное с гнездом для винта (1) |

| DIN 705 А Кольцо установочное (1) |

| DIN 705 В Кольцо установочное (1) |

| DIN 983 Кольцо стопорное пружинное наружное для вала (1) |

| DIN 984 Кольцо стопорное пружинное внутреннее для отверстия (1) |

| DIN 988 Шайба плоская регулировочная (1) |

| DIN 1052 Шайба плоская увеличенная подкладная (1) |

| DIN 1440 Шайба плоская усиленная (1) |

| DIN 1441 Шайба плоская под палец (1) |

| DIN 2093 Шайба пружинная тарельчатая (1) |

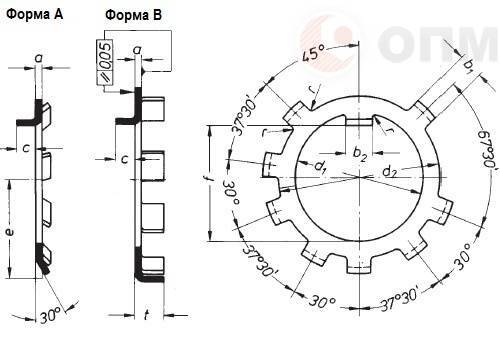

| DIN 5406 Шайба многолапчатая (1) |

| DIN 6319 Шайба сферическая (2) |

| DIN 6340 Шайба плоская усиленная (1) |

| DIN 6796 Шайба зажимная упругая (1) |

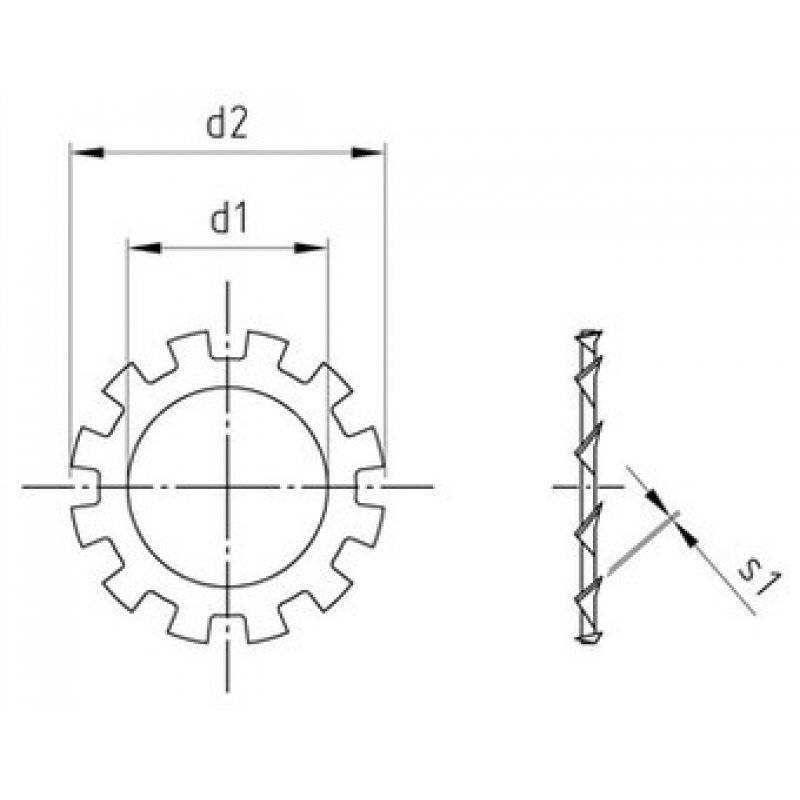

| DIN 6797 А Шайба зубчатая упругая (1) |

| DIN 6797 J Шайба зубчатая упругая (1) |

| DIN 6797V Шайба зубчатая упругая (1) |

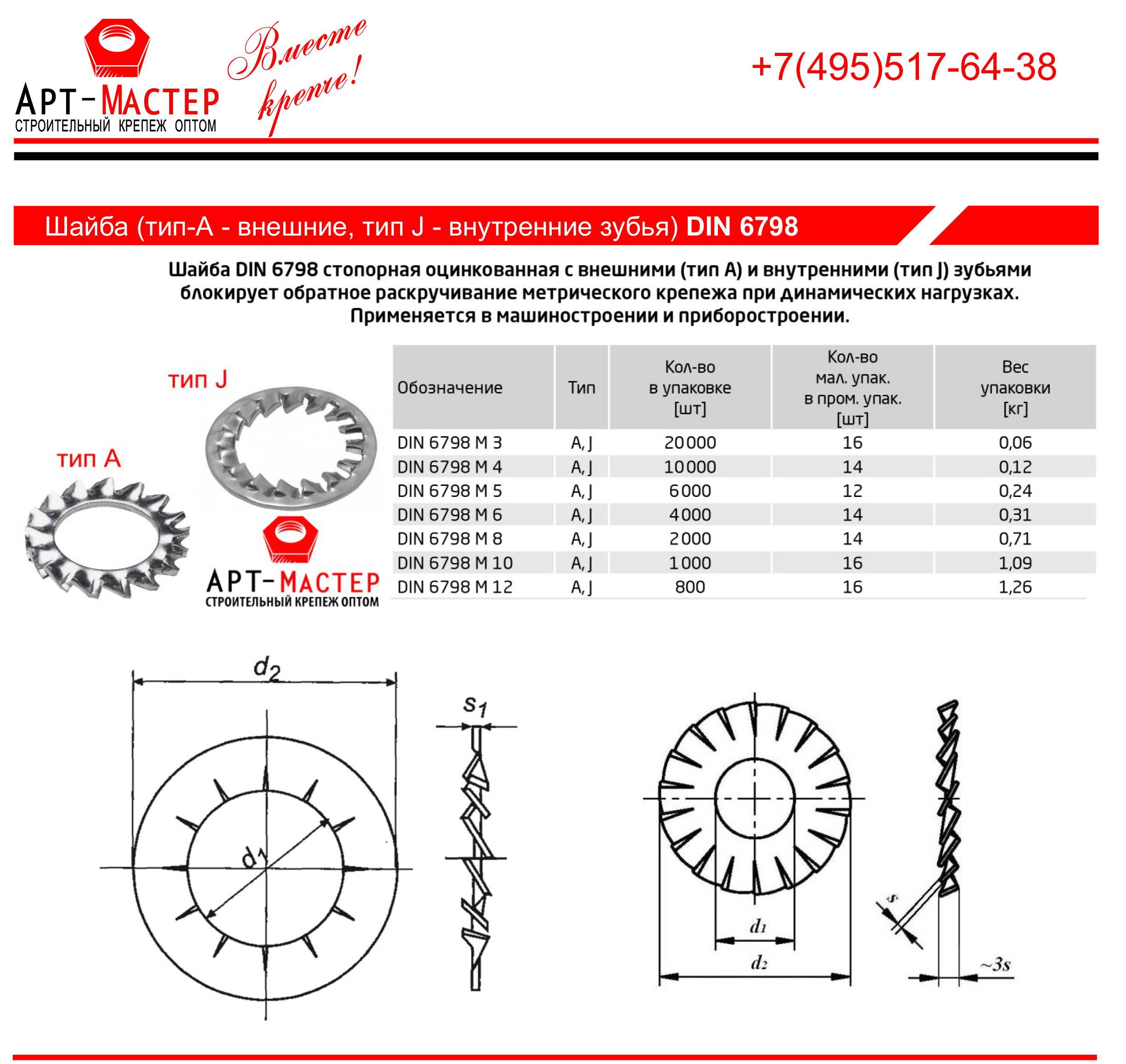

| DIN 6798 A Шайба стопорная с наружными зубцами (1) |

| DIN 6798 J Шайба стопорная с внутренними зубцами (1) |

| DIN 6798 V Шайба стопорная (1) |

| DIN 6799 Кольцо упорное быстросъемное для вала (1) |

| DIN 6913 Шайба пружинная с защитным пояском (1) |

| DIN 6917 Шайба косая квадратная клиновая (1) |

| DIN 6918 Шайба косая квадратная клиновая (1) |

| DIN 7349 Шайба плоская увеличенная усиленная (1) |

| DIN 7603 Кольцо уплотнительное медное (1) |

| DIN 7980 Шайба пружинная гровер (1) |

| DIN 7989 Шайба плоская увеличенная (1) |

| DIN 7993 А Кольцо стопорное пружинное (1) |

| DIN 7993 B Кольцо стопорное пружинное (1) |

| DIN 9021 Шайба плоская кузовная увеличенная (6) |

| DIN 25201 Шайба стопорная NORD-LOCK (1) |

Пружинная шайба-гровер: особенности и области применения :

Шайба является крепежным изделием, которое подкладывается между гайкой и корпусом изделия или же другим крепежным изделием – болтом, шурупом, саморезом, винтом. При этом площадь поверхности, на которую опирается крепеж, увеличивается, что препятствует его самоотвинчиванию. Пружинная разрезная шайба (гровер) наиболее широко применяется в машиностроении. Она обладает некоторыми конструктивными особенностями, благодаря которым в определенных ситуациях обойтись без нее не получится.

Предыстория пружинной шайбы

Гровер появился относительно недавно – во второй половине девятнадцатого века машиностроению потребовались новые, более качественные резьбовые соединения, поскольку стандартные на то время гайки и болты уже не справлялись со все возрастающими нагрузками, колебаниями и вибрациями на подвижных соединениях между узлами и механизмами. Вследствие этого соединения ослаблялись, крепежные элементы развинчивались, что приводило к повреждениям элементов.

Использование клепаных соединений тоже не стало выходом из ложившейся ситуации, поскольку их зачастую неудобно применять, из-за чего замедлялась разработка новых продуктов. В случае же применения заклепок обслуживание соединенных таким образом механизмов становилось затруднительным.

Шайба-гровер: новый вид соединения

Машиностроение требовало нового резьбового соединения, которое смогло бы выдержать повышенную ударную нагрузку и служить своеобразным фиксатором. С этой функцией наилучшим образом справляется гровер.

Все гениальное просто – это выражение с точностью описывает данное изделие. Гровер представляет собой один пружинный виток с зазором, расходящимся в противоположную вращению болта сторону. Благодаря такой конструкции гайка не отвинчивается. При закручивании ходу гайки ничего не мешает, однако откручиванию как раз и препятствует особое расположение кромок шайбы – края впиваются в металл, благодаря чему фиксируется гайка. Шайба-гровер здесь выступает в роли стопора.

Производство гровера

Пружинную шайбу изготавливают чаще всего из стали, но в определенных случаях также из бронзы и других цветных металлов. Стальные изделия характеризуются твердостью по шкале Роквелла в пределах 40-48 HRC, а бронзовые – от 90 HRC.

Заусенцы, окалины, различные трещины, а также очаги коррозии считаются браком при производстве гроверов. Остальные же незначительные дефекты, не влияющие на размер и прочность шайб, допускаются. Испытывают изделия сжатием до образования плоской поверхности с суточной выдержкой, после чего развод должен вернуться в изначальное состояние.

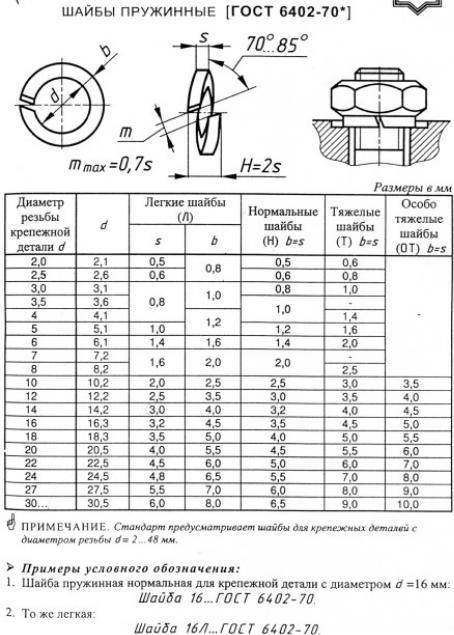

Существует легкая (Л), нормальная (Н), тяжелая (Т) и особо тяжелая (ОТ) шайба-гровер. ГОСТ 6402-70 описывает все требования, выдвигаемые данному соединению. Здесь указываются размер, степень прочности, материалы и виды покрытия.

Гроверы изготавливают из пружинной стали, подвергнутой термообработке, в процессе которой происходит снятие внутреннего напряжения сплава, увеличение его прочностных характеристик и стойкости к внешнему воздействию. Важным также является снижение хрупкости готового изделия. Также на пружинные шайбы может наноситься специальное цинковое или хромовое покрытие, что обеспечивает повышение антикоррозийных свойств. При хромировании также повышается твердость шайбы и ее устойчивость к износу.

Применение гроверов

Автомобилестроение, строительство, машиностроение, тяжелая промышленность – области, в которых повсеместно используется шайба Гровера. Цена данного изделия совсем невысока (стоимость килограмма шайб варьируется от 67 до 163 рублей, в зависимости от размера и типа), но польза очень ощутима. Пружинная шайба незаменима во многих случаях при соединении частей механизмов, особенно если они подвержены вибрациям или ударным нагрузкам, из-за которых происходит раскручивание подвижного соединения. А последствия этого могут быть очень опасными.

Однако, несмотря на широкую область применения гроверов, есть ситуации, в которых нежелательно их использование. Поскольку стопорение гайки происходит благодаря острым кромкам, врезающимся в поверхность материала и он ощутимо повреждается в случае невысокой своей твердости. Поэтому пружинные шайбы не применяют при соединении изделий, изготовленных из мягких металлов и сплавов.

Расположение гровера в соединении особой роли не играет, его можно установить как под гайкой, так и под шляпкой болта, а при использовании двух шайб можно добиться наилучшего эффекта.

Важные параметры и размеры

Традиционная стопорная шайба применяется на случай, когда изделие переносит значительное механического влияние, а еще вибрацию. В техдокументации можно повстречать чертеж, по которому, в основном, проходит производство изделия. Ключевыми размерами можно назвать следующие критерии:

- Диаметр резьбы гаек, используемые для фиксации конструкции.

- Необходимо учесть, что может использоваться два типа стопорных компонентов: легкие и нормальные. Они тоже отличаются несколькими разными диаметральными размерами.

- Еще 1 параметр, который можно встретить в техдокументации – длина изделия.

- Высота весомой части.

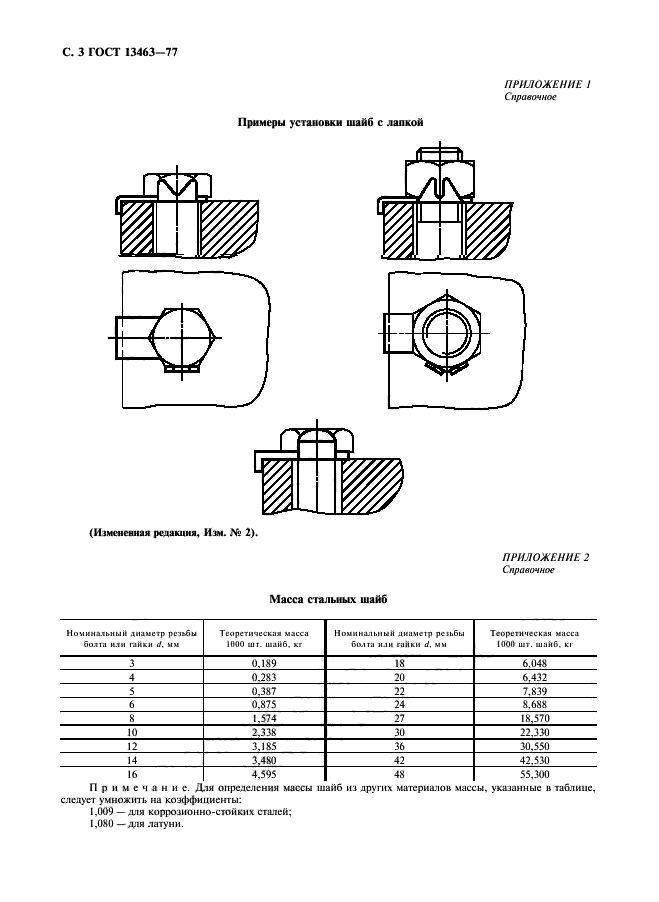

Если рассматривать таблицы с ключевыми размерами, то необходимо учесть, что размеры, указанные в скобках использовать не рекомендуется. Теоретическую массу шайб можно повстречать в приложении, она практически всегда используется в проведении довольно различных расчетов.

Часто стопорная шайба din используется в виде элемента крепления, который исключает вероятность выкручивания при нормальных эксплуатационных условиях. Необходимо учесть, что существует довольно очень много самых разных видов таких изделий, классификация проходит по форме и типа используемого материала. Примером можно назвать то, что часто применяется пружинная сталь, отличающаяся большой упругостью. Все стопорные шайбы разделяют на несколько ключевых групп:

- Гроверные.

- Зубчатые.

- Тарельчатые.

- С особыми насечками и рифлением.

- С лапками.

- Клиновая.

Все разновидности типов стопорных шайб отличаются собственными некоторыми характерностями, которые должны предусматриваться. Примером можно назвать популярный вариант выполнения с внутренними зубцами или гроверные. Их характерности такие:

- Главная составляющая предоставлена кольцом, которое делается из металла.

- По поверхности делаются надрезы, находящиеся в различных плоскостях.

Во многих случаях шайба делается при использовании подпружиненной стали. В процессе изготовления она подвергается упругой деформации, благодаря которой исключается вероятность самопроизвольного вкручивания элементов крепежа

Фактически все стопорные детали гроверного типа имеют квадратное поперечное сечение

При этом для важного увеличения сфере использования на поверхность может наноситься покрытие против коррозии. Проблема множества деталей из металла заключено конкретно в том, что долгое влияние большой влажности оказывается основой возникновения ржавчины, в течении определенного времени она уменьшает характеристики эксплуатации. В продаже также есть разрезная шайба, которая имеет плоскую или конусообразную форму

При этом в зависимости от сфере использования зубья могут быть размещены снаружи и внутри. Эта группа разделяется на несколько подгрупп:

В продаже также есть разрезная шайба, которая имеет плоскую или конусообразную форму. При этом в зависимости от сфере использования зубья могут быть размещены снаружи и внутри. Эта группа разделяется на несколько подгрупп:

- Тарельчатые.

- С самым разнообразным лапами.

- С выступами.

Применяется стопорная шайба с лапками на случай, когда необходимо обеспечить высокую прочность соединения. Многолапчатая поверхность входит в зацепление с особыми выемками, благодаря этому исключается вероятность проворачивания элемента крепления. Лапки могут иметь самую разнообразную длину.

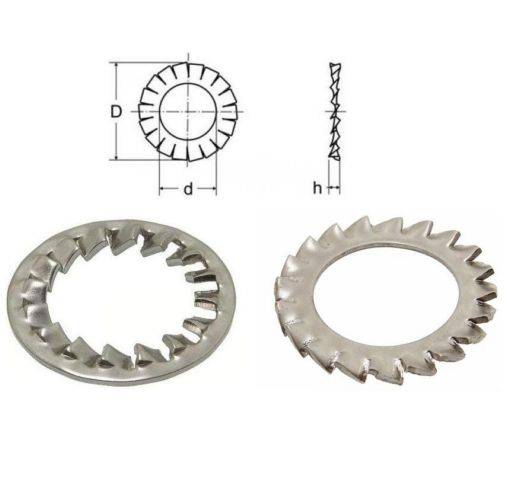

Стопорная шайба с внутренними зубьями

Приспособление относится к метизам, но является вспомогательным, поскольку само по себе не несет никакой пользы для крепления, а используется только в паре с гайками и болтами. Такая шайба внешне не отличается от обычной гладкой, но с внутренней окружности имеет небольшие по размеру выступающие зубчики. Она подкладывается под крепеж.Зубчики придают стопорной шайбе эффект отпружинивания. Благодаря этим внутренним выступам, увеличивается площадь давления в местах соединения, то есть там, куда подкладывают элемент. Производятся предупреждающие раскручивание крепежа изделия из нержавеющей стали. Обычно используют марку А4 либо А2. Некоторые производители выпускают зубчатые шайбы из углеродистой стали, но с цинковым покрытием.Стопорные шайбы с внутренними зубцами, независимо от материала, должны быть изготовлены согласно ГОСТу 10462-81. Аналогами элемента являются два вида шайбы с формой J (DIN 6798) и I (DIN 6797). Это не означает, что они стопроцентно соответствуют заявленным свойствам шайбы с внутренними зубьями, поэтому обязательно необходимо уточнять данный момент непосредственно у производителя.

Описание и назначение

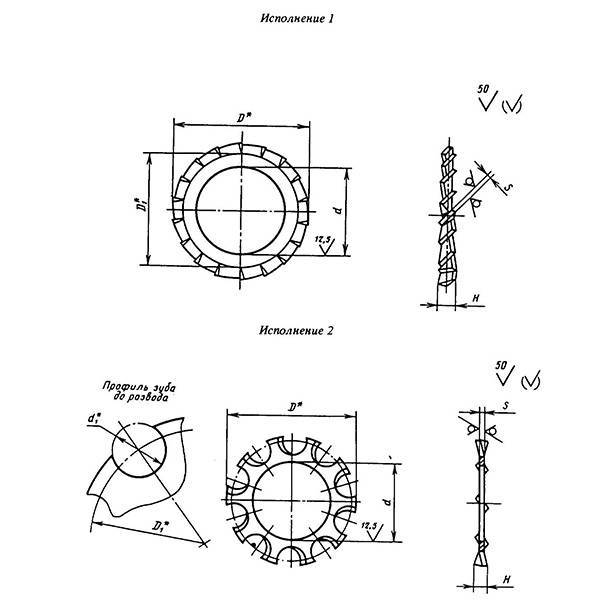

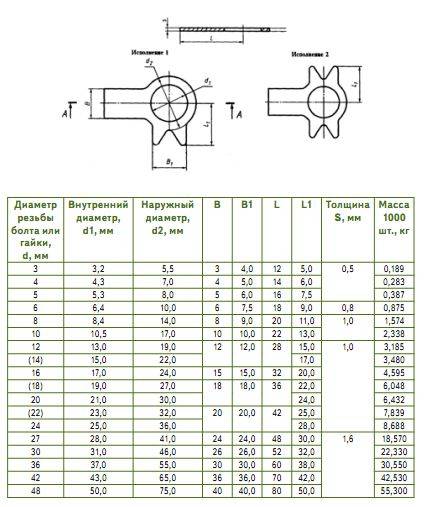

При продолжительной эксплуатации многих технических приспособлений основным критерием долговечности является прочность и надёжность соединения разных частей конструкций. Правильно выбранная стопорная многолапчатая шайба позволяет избежать самопроизвольного ослабления крепежа, и в этом ей помогают так называемые лапки. При использовании на валах шлицевых гаек эти устройства и вовсе спасают узел конструкции от разрушения. В проточенном пазу стопорная шайба крепится при помощи выступа с внутренней стороны, в свою очередь, это делает осевое проворачивание невозможным, при этом сохраняется нормальное, беспрепятственное перемещение крепежа по направлению длины. 6 специальных лапок, находящихся под наклоном в 25 градусов, исключают отвинчивание, но эффективна деталь только в отношении шлицевых видов гаек.

Следовательно, стопорное устройство с внутренней лапкой имеет следующие характерные особенности:

- наличие внешних и внутренних выступов;

- в основном крепёжный элемент используется для гаек определенного размера – диаметром 10-130 мм;

- расположение лапок по наружному диаметру может быть разным, иногда они выполняются на заказ по представленным чертежам, что обусловлено спецификой конструкции, для которой применяется крепёж;

- поскольку в процессе эксплуатации лапки элемента могут быть изогнуты многократно, основным материалом для их производства служит пластичная нержавеющая сталь высокого качества;

- в зависимости от диаметра резьбы шлицевых деталей стопорные шайбы изготавливаются из тонких листов металла толщиной 0,8-2 мм, дополнительно поверхность шайб покрывается защитным антикоррозийным слоем.

Основная сфера применения детали – всевозможные сооружения и конструкции промышленного значения (любые механизмы, во время эксплуатации подвергающиеся нагрузкам на ось вращения, на валах центробежных, лопастных насосов, редукторов, меняющих мощность автомобилей и производственного оборудования). Но в быту приспособление тоже нашло своё применение – им часто заменяют обычные плоские шайбы с отверстием внутри. Правда, тогда требуется подобрать и нужный вид гайки для зацепления лапок.

Стопорение болтовых соединений

Предотвратить самопроизвольное раскручивание болтовых соединений позволяет их стопорение, которое может выполняться следующими методами:

- контрирование;

- установка пружинных шайб;

- монтаж самоконтрящихся гаек;

- шплинтование;

- приварка, пайка, кернение, расклепывание;

- установка разных видов стопорных шайб.

Контрирование — самый простой способ стопорения, предусматривающий установку дополнительной гайки. Она навинчивается поверх основной и прижимает ее, предотвращая самопроизвольное отвинчивание. Основной плюс способа состоит в простоте монтажа и в отсутствии потребности в дополнительных элементах. С другой стороны, в два раза возрастает расход гаек, увеличиваются габариты узлов соединения. Увеличение числа гаек приводит к утяжелению конструкции, особенно при значительном числе резьбовых соединений.

Популярным методом стопорения является установка гроверов (пружинных шайб). Гровер — разрезное упругое кольцо, которое располагается под гайкой. При закручивании гайки пружинная шайба создает дополнительное усилие натяга, которое компенсирует вибрации и не допускает самоотвинчивания. На линии среза пружинная шайба имеет заостренные края. При затягивании они врезаются в поверхность гайки и закрепляемой детали, обеспечивая дополнительную фиксацию. Установка гровера упрощает монтаж и обеспечивает достаточно высокую надежность узлов соединения. Недостаток метода — потребность в дополнительной детали (пружинной шайбе), которую часто забывают установить, или которой может не оказаться под рукой.

Самоконтрящиеся гайки — элементы для крепежа особой формы, которые выполняют контрирование при затяжке. Есть разные типы таких крепежных деталей. Они могут контрироваться за счет переменного шага резьбы, который обеспечивает создание усилия натяга при закручивании. В других самоконтрящихся гайках применяется лепестковая насечка или полимерные кольца, которая создают трение в зоне соединения и фиксируют крепеж. Также гайка может объединяться в один узел с шайбой с рифленой поверхностью. Плюс использования самоконтрящихся гаек — простота монтажа. К недостаткам можно отнести усложненную конструкцию.

Метод шплинтования предполагает монтаж шплинта, пропускаемого через совмещенные отверстия в стержне болта и в теле гайки. Главный плюс — высокая надежность фиксации. Недостаток состоит в усложнении конструкции узла соединения и в затруднении его разборки.

Приварка, пайка, кернение, расклепывание — способы, которые обеспечивают стопорение за счет выполнения точечных механических повреждений резьбы на гайке после ее затягивания. После этого гайка уже не откручивается, что не допускает ее самоотвинчивание. Преимущество этих способов состоит в максимально надежной фиксации. Однако резьбовое соединение при этом уже нельзя разобрать. При необходимости демонтажа приходится срезать болт. Альтернативным методом будет нанесение на резьбу лакокрасочного материала, например, лака, краски, специального клея. В этом случае резьба не повреждается, поэтому при приложении достаточного усилия ее можно раскрутить. Однако снижается надежность защиты от самоотвинчивания.

Применение стопорных шайб — надежный и достаточно простой метод стопорения. Шайбы этого типа называют также клиновыми. Они состоят из двух частей с расположенными на внутренних поверхностях клиновыми выступами. Внешние грани имеют радиальную насечку, которая дает лучшее сцепление с поверхностью закрепляемой детали и поверхностью гайки. После установки стопорной шайбы выполняется затягивание гайки, в результате чего две части стопорной шайбы плотно прижимаются друг к другу. В случае воздействия на узел соединения вибрационных нагрузок и возникновения усилий самопроизвольного отвинчивания клинья, расположенные на частях шайбы воздействуют друг на друга. При этом возникает распирание, направленные в сторону, обратную усилию затяга.

Клинья стопорной шайбы расположены под углом больше угла резьбы. Благодаря этому создается сильное сопротивление самоотвинчиванию даже при значительной вибрационной нагрузке. Использование этих элементов упрощает монтаж. Под стопорную шайбу можно использовать болт обычной формы. Шайба практически не увеличивает габариты монтажного узла, позволяет разбирать его без повреждений, может использоваться многократно.