Содержание:

Строгание металла – это процесс снятия поверхностного слоя обрабатываемой поверхности с целью придания необходимой ему формы и размера.

Строгальный станок по металлу – это металлорежущий станок, предназначенный для обработки плоских деталей или фасонных поверхностей. Движения, совершаемые станком, могут быть поступательно-возвратные и прямолинейные. Они будут зависеть от площади поверхности, которая подвергается обработке, и от технических характеристик станка.

Технология изготовления детали включает в себя несколько этапов. Один из них заключается в обработке изделия на строгальном станке по металлу. Существует несколько разновидностей станков, предназначенных для работы с металлом на разных стадиях производства деталей, придание им необходимой формы и размера.

Принцип работы глубинного вибратора

Не застывшая бетонная смесь имеет очень густую консистенцию. Из-за того, что материал плотный и тяжелый, а также имеет низкую текучесть, пузырьки воздуха из нижних слоев не могут подняться наверх.

Вибрация делает сырой бетон более пластичным, временно придавая ему свойства жидкости. Благодаря этому воздух может беспрепятственно покинуть его, а сама смесь дополнительно уплотняется.

Как устроены глубинные вибраторы? Оборудование состоит из нескольких конструктивных элементов:

- Привод. Электрический, моторный или пневматический мотор создает колебания, которые потом передаются бетонной смеси.

- Балансир. Этот элемент конструкции преобразует вращение мотора в вибрацию нужной частоты.

- Передающий вал. Гибкий тросик передает колебания на наконечник, который погружается уже непосредственно в раствор. От его длины зависит, на какую глубину можно опустить вибробулаву.

- Вибронаконечник. Через этот узел происходит воздействие на материал. Они бывают разных видов – штыки, лопаты, стержни. От формы наконечника зависит объем обрабатываемого бетона, а также время, необходимое для уплотнения каждого участка.

Принцип работы строительного оборудования прост: вращения мотора преобразовываются с помощью балансира в колебания, которые затем передаются через гибкий вал на наконечник, погружаемый в бетонную смесь на время, необходимое для обработки участка бетонного блока.

Большая площадь (стяжка, фундамент или плита) обрабатывается последовательно – от участка к участку. Время обработки зависит от толщины слоя, марки бетона и мощности вибратора.

Изготовление самодельного фуговального станка

Боковая стенка

Прежде всего, изготовим боковую стенку, для этого используем фанеру толщиной 18-20мм размерами 150х480мм. Вырезав в заготовке место, в котором будет закреплён электрорубанок. Делать это следует при помощи электрического, или ручного лобзика, так как форма выборки имеет сложную конфигурацию.

Читать также: Зарядное устройство электроника как пользоваться

На сверлильном станке в боковой панели следует сделать два паза на расстоянии 70 мм, с их помощью, в дальнейшем, будет крепиться основание переднего стола.

Основание станка

Изготавливаем основание. Это простой прямоугольник, который нужно вырезать на циркулярке или ином распиловочном станке из той же фанеры толщиной 18-20мм размерами 180х480мм. Тут все просто — соединяем основание и боковую стенку под углом 90 градусов саморезами в торец стенки.

В дальнейшем рубанок будет устанавливаться следующим образом.

Задний стол

Задний стол также изготавливается из фанеры 18-20мм размерами 150х600мм; выпиливается технологический проем, чтобы получилась вот такая форма.

Торцевую кромку проема нужно спилить под углом. Сделать это можно на циркулярной пиле или электролобзиком.

Далее, открутив 4 винта, снимаем неподвижную «подошву» с электрорубанка и размечаем стол будущего станка.

Просверлив необходимые технологические отверстия, их нужно их немножко раззенковать, чтобы штатные винты были утоплена «заподлицо» и не препятствовали движению заготовки.

Устанавливаем наш самодельный задний стол на место снятой подошвы электрорубанка штатными винтами. После этого нужно зафиксировать этот стол на боковой стенке саморезами в торец этой стенки.

Передний подвижный стол

Передний стол, который должен регулироваться по высоте, делается из двух прямоугольных деталей, скрепленных под углом 90 градусов. Для большей прочности конструкции нужно между ними сделать треугольные упоры. В данном примере все крепится на саморезы, тем не менее, рекомендуется для большей прочности еще места стыков промазать столярным клеем. В итоге должна получиться вот такая конструкция.

На расстоянии 70 мм друг от друга нужно сделать два сквозных отверстия диаметром 8-10 мм и в них забить мебельные забивные гайки. Лучше это сделать до сборки основания.

Установка подвижного стола делается с помощью двух винтов с обратной стороны боковой стенки. Для удобства можно использовать бинты с барашковой головкой или сделать самодельные крепления-держатели. Установка должно производиться так, чтобы плоскость подвижной части «подошвы» электрорубанка была в одной плоскости с подвижным столом фуговального станка.

Боковой упор

Боковой упор нужен, чтобы обеспечить ровное и параллельной движение заготовки, а также для выведения точного угла 90 градусов между рабочим столом и плоскостью упора. Изготавливается упор просто – из двух деталей, которые можно выполнить как из фанеры, так и из массива дерева. В данном случае использован массив.

Две прямоугольных заготовки скрепляются под углом 90 градусов, образуя «уголок». После чего его жестко крепят к неподвижной части стола.

Фуговальный станок своими руками из электрорубанка готов к работе.

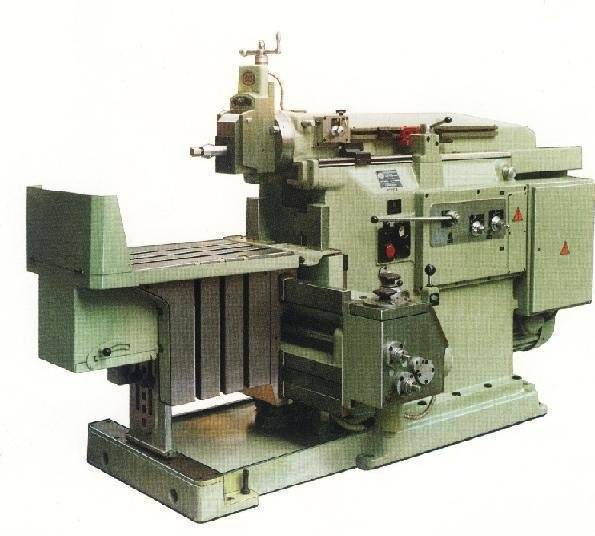

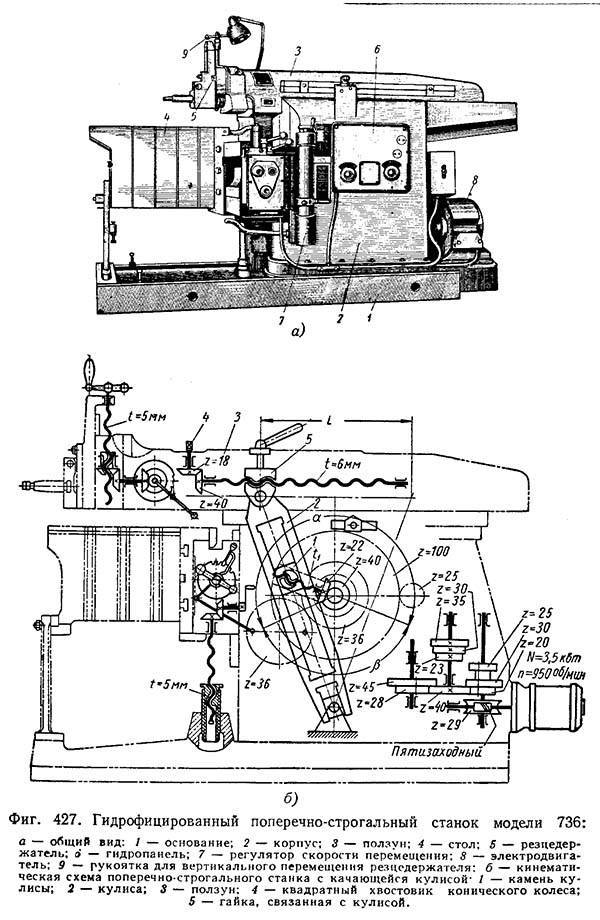

Виды и специфика применения строгальных станков по металлу

Для придания стальной заготовке нужной формы используют несколько видов строгальных станков. Чаще всего перед обработкой деталь проходит цикл на фуговальном станке. Это оборудование позволяет достичь высокой точности изготовления во время выполнения производственного процесса.

Виды строгальных станков по металлу

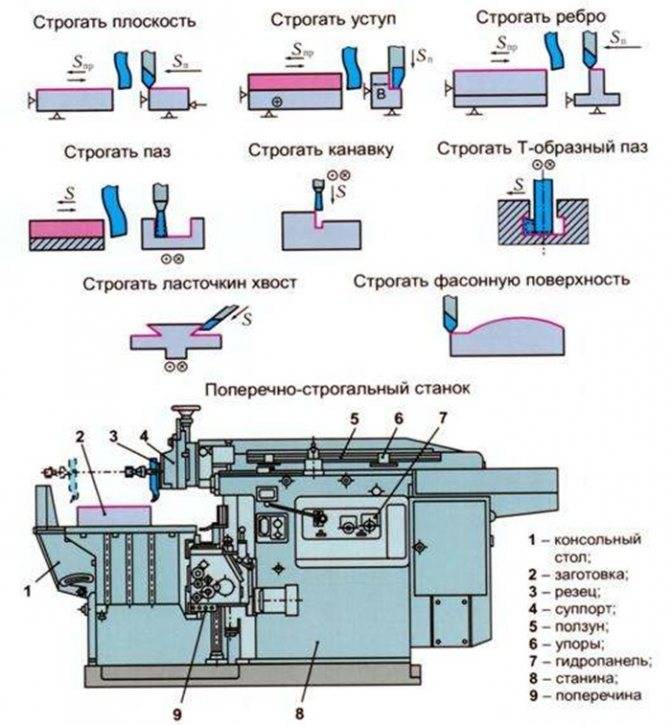

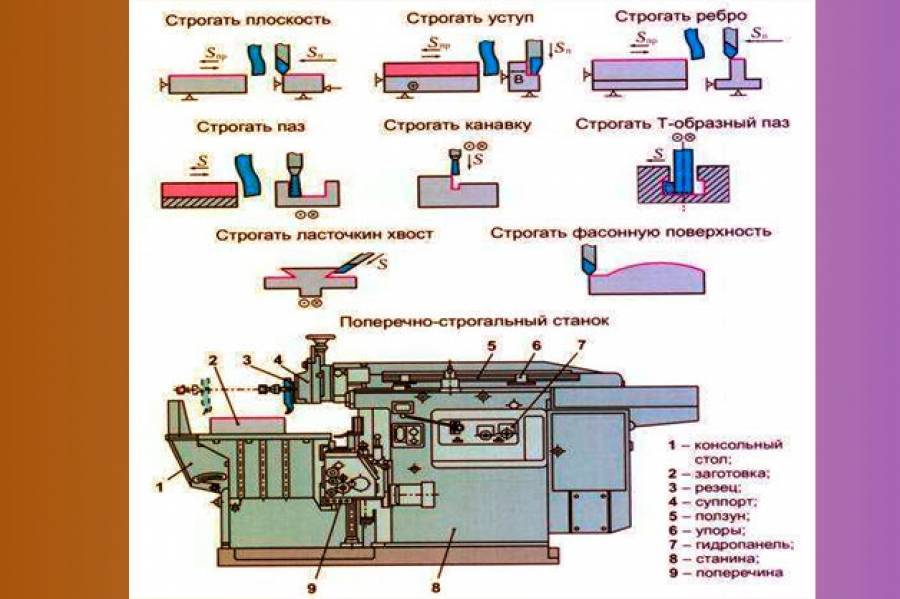

Классический строгальный станок по металлу выполняет контролируемое удаление материала определенной толщины с поверхности заготовки. Отличается не только точностью выполнения процесса, но и технологическими схемами.

Основным отличием строгальных станков от фрезерных или токарных является конфигурация заготовки и принцип работы. Она не имеет формы вращения – ее стороны зачастую плоские. Резец обрабатывает одну или несколько сторон детали, которая жестко фиксируется на рабочем столе.

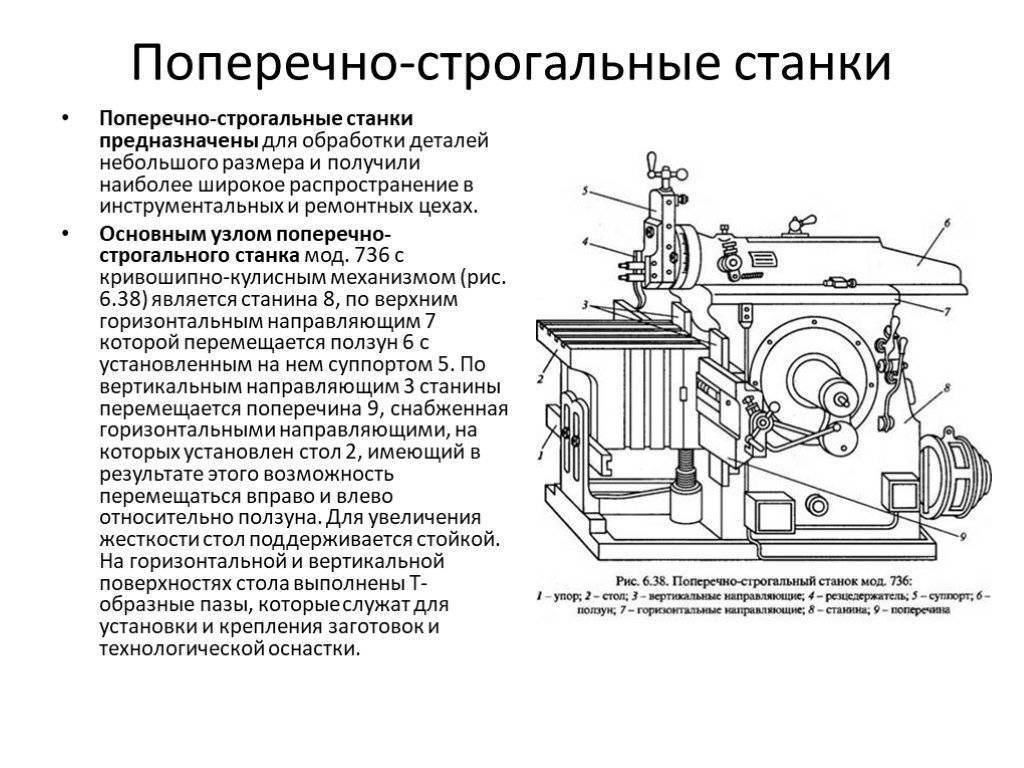

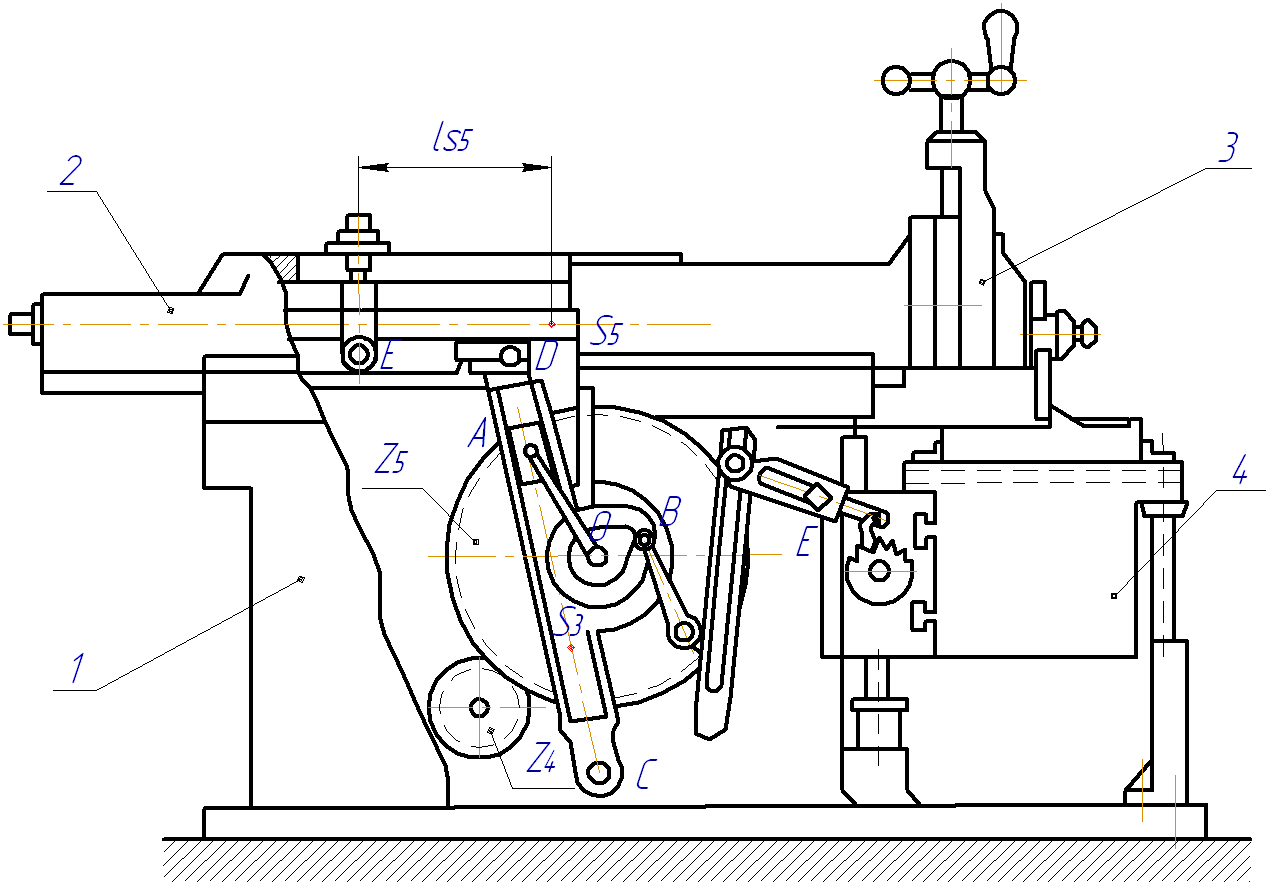

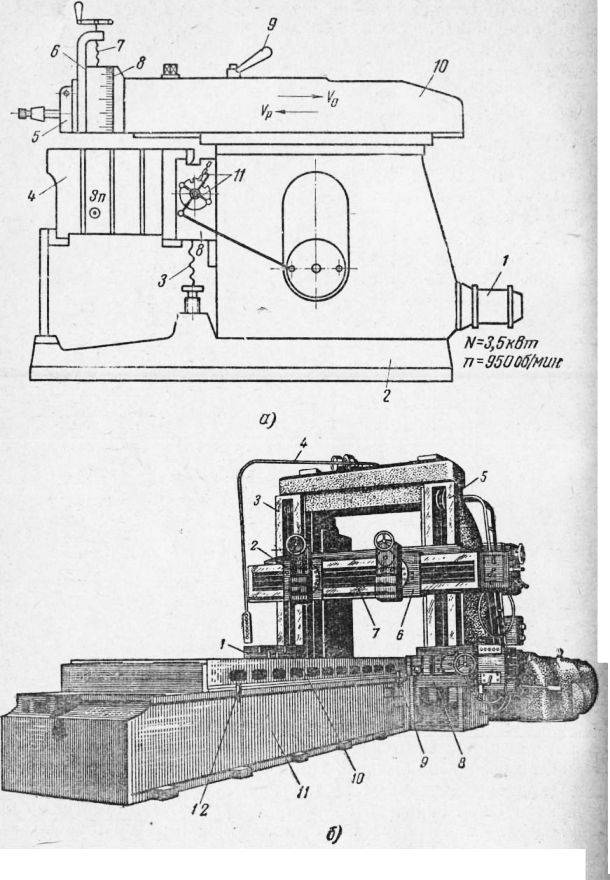

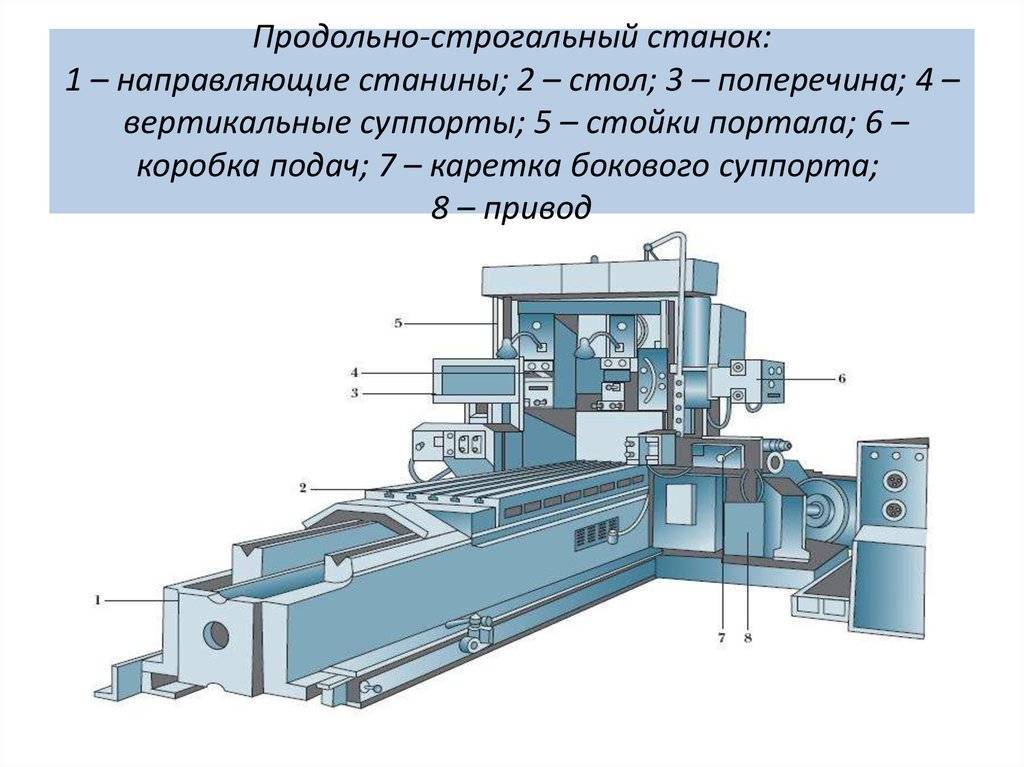

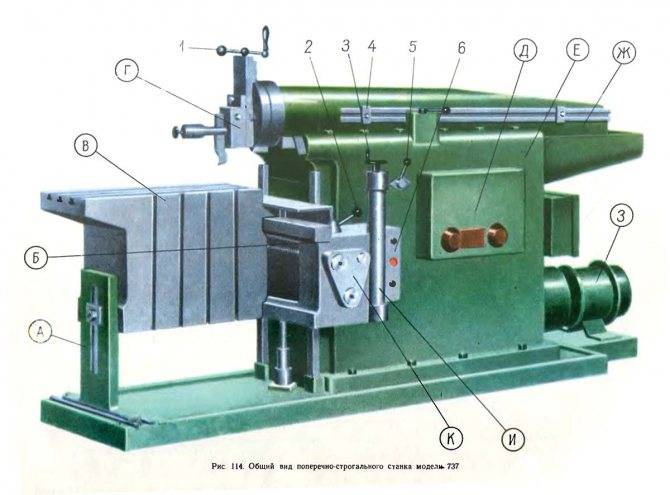

В зависимости от технологии изготовления различают следующие виды оборудования:

- продольно-строгальные. Рабочий стол имеет функцию смещения относительно фрезы, за счет чего происходит обработка поверхностей детали;

- поперечно-строгальные. Движется режущая часть, а заготовка остается неподвижной. Применяется для изготовления деталей больших размеров.

Помимо этого, для увеличения скорости производства одновременно может осуществляться несколько типов операций. Это зависит от количества резцов, установленных в шпиндельные пазы резца – от одного до четырех. В результате обработки происходит формирование выемок, канавок и выборок заданной формы.

Кроме этого, существуют станки специального назначения. Они выполняют схожие операции, но отличаются формой воздействия на обрабатываемую деталь:

- долбежные. С их помощью происходит формирование отверстий, выемок или канавок в результате механического воздействия «долбяка». Он перемещается только в вертикальной плоскости;

- протяжные. Предназначены для снятия стружки с заготовки. Бывают горизонтальные, вертикальные или комбинированные;

- фасонно-строгальные. Нужны для формирования криволинейных поверхностей.

Продольно-строгальные работы относятся к разряду черновой обработки заготовок. Поэтому к станкам и их элементам не предъявляются высокие требования, как и к их аналогам – фрезерным или токарным.

Чем больше режущих компонентов предусмотрено в конструкции продольно-строгального оборудования – тем выше его производительность. Однако при этом повышается время настройки.

Резцы для строгальных станков по металлу

Ручной строгальный станок Строгальные станки по обработке металла применяются для комплектации технологических линий с большой производительностью и ремонтных мастерских. Их преимуществом является относительно простая настройка и обслуживание.

Главным фактором правильной обработки заготовки является выбор соответствующего резца. Он должен быть предназначен для выполнения конкретной операции или иметь универсальную область применения. Для этого в процессе производства резцов применяют болванки из быстрорежущей стали или делают твердосплавные напайки.

Основные критерии выбора модели резца:

- тип оборудования – для продольных или поперечных операций;

- материал режущей кромки. Влияет на скорость и точность работы;

- форма резца. В зависимости от этого параметра будет происходить формирование канавок, отверстий или выборок на поверхности детали.

Существует несколько типов операций, которые можно осуществлять на продольно-строгальном станке. Они могут быть проходные, чистовые, фасонные, подрезные или отрезные. Для увеличения срока службы резцов рекомендуется использовать оборудование с откидной фиксирующей головкой. После первичной обработки резец возвращается в исходное положение. Во время обратного хода он не должен контактировать с поверхностью заготовки.

Наиболее распространенными являются продольно-строгальные станки. Они характеризуются относительно небольшими габаритами и простотой в эксплуатации

Особое внимание следует уделять качеству режущих инструментов. Для обеспечения бесперебойного технологического процесса необходимо иметь небольшой запас

В видеоматериале можно ознакомиться с примером эксплуатации строгального станка по металлу:

Обзор и сравнение моделей

| Модель станка | 7305Т | 7307ГТ | ОД61-5 | ОД61-7 |

| Ход ползуна строгания, мм | 500 | 710 | 500 | 710 |

| Ход ползуна долбления, мм | 200 | 250 | 200 | 200 |

| Частота ходов ползуна, дв. ход/мин | 13,2 — 150 | 10,6 — 118 | 13,2-150 | 10,6- 118 |

| Горизонтальная подача стола, мм/дв.ход | 0,2 — 5,0 | |||

| Вертикальная подача стола, мм/дв.ход | 0,04 — 1,0 | |||

| Масса, кг | 1980 | 2770 | 2200 | 3000 |

| Габариты, мм | 2380х1085х1560 | 2790х1375х1665 | 2410x1300x1560 | 2820x1575x1665 |

| Цена, руб | 671000 | 742500 | 660000 | 660000 |

7305Т / 7307ГТ ОД61-5 / ОД61-7 stanokgid.ru

Изготовление своими руками

Пошаговое создание строгального станка:

- Создаётся чертёж, деталировка, смета затрат.

- Закупаются все необходимые материалы.

- Изготавливается несущий каркас из стальных балок, стенки обшиваются стальными листами.

- Крепится рабочая поверхность.

- Устанавливаются направляющие.

- Крепится станина и ползун.

- Монтируются тиски, суппорт.

- Устанавливается электродвигатель, укладывается проводка.

- Соединяется ременной передачей вал двигателя с маховиком, на котором крепится заготовка.

- При необходимости подводится трубка с охлаждающей жидкостью, а также ванна для слива её излишков в канализацию.

- Проверяется правильность сборки, тестирование на расчётных нагрузках.

- Наладка оборудования.

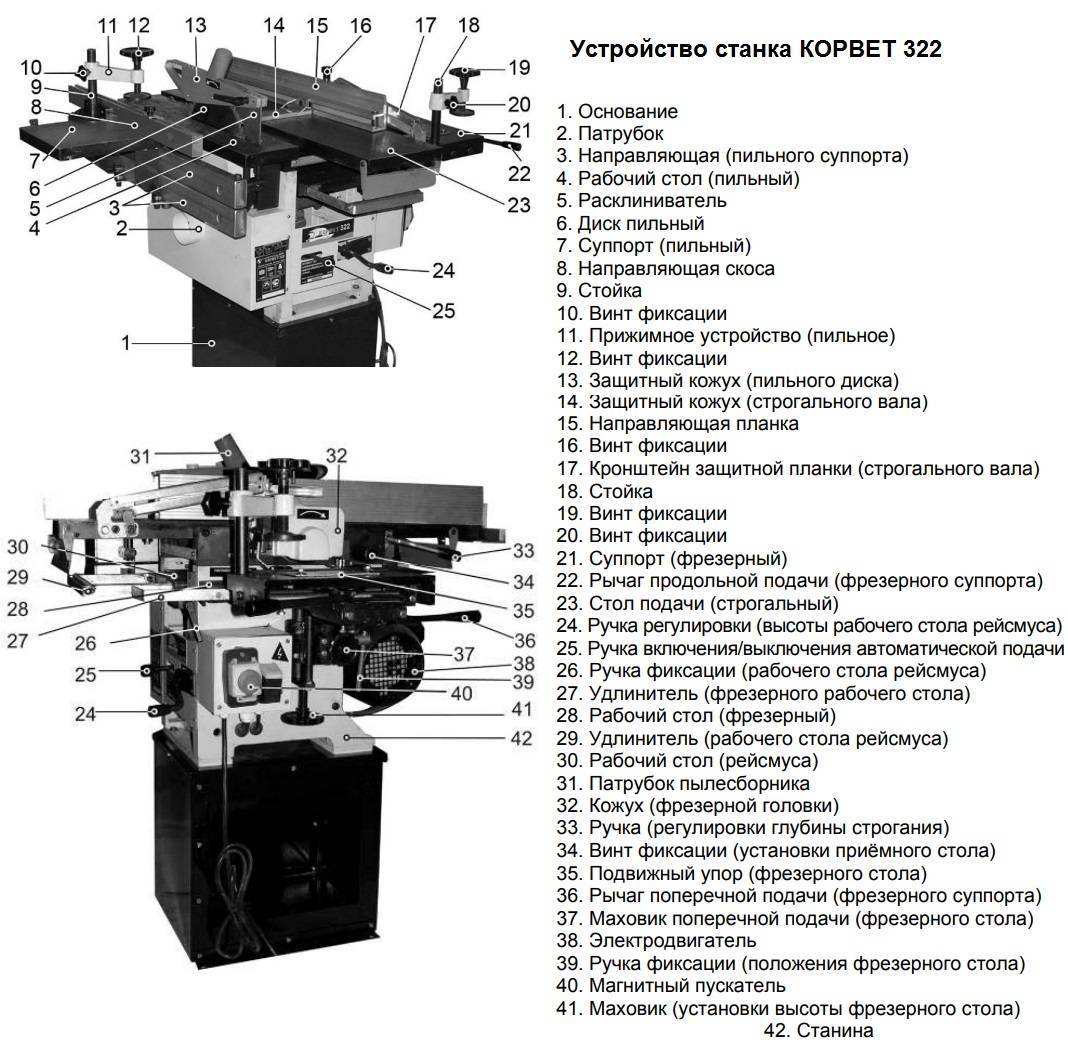

Фуговально-рейсмусовый станок

Представляет собой комбинированный агрегат, в котором органично сочетаются функции рейсмусового и фуговального станка. Его преимущество и заключается в этом функциональном объединении.

После первоначального распила и предварительной обработки досок они поступают для обработки рейсмусом и фугованием. Задача спаренного оборудования заключается в устранении всех неровностей. Станок состоит из рабочего стола, закрепленного со станиной. На станину подают заготовку, а для приема предназначен рабочий стол, между ними располагается ножевой вал с лезвиями.

Заготовка подается на станину и посредством автоматической или ручной подачи передвигается в сторону рабочего стола. При этом она вступает во взаимодействие с лезвиями ножей, которые вращаются и очищают плоскость детали. Отличие этого типа станка от фуговального оборудования заключается в возможности строгать на заданную глубину. Нож у рейсмусового оборудования располагается сверху, но некоторые модели предусматривают нахождение ножей на поверхности рабочего стола и под ним. Для высоты выставления лезвия служит линейка, располагающаяся на корпусе.

Фуговальный и одновременно рейсмусовый станок делает две операции одновременно, поэтому его применение оправдано в условиях промышленного производства больших масштабов. Его можно применять на стройке многоэтажек. Качественная обработка гарантирована, да и поступающий первичный пиломатериал может быть исправлен на месте без особых проблем.

Особенности работы и устройства

Если в работе будет только фуговальный или рейсмусовый агрегат, то достичь правильно обработанной поверхности не удастся:

- нижняя поверхность для обработки на рейсмусовом оборудовании должна быть выровнена, чего можно достичь предварительным фугованием;

- при необходимости можно обрабатывать две поверхности — одну фугованием, другую окончательно — рейсмусом;

- рейсмусовая и фуговальная одновременная обработка возможна только на станке с этими совмещенными функциями;

- рейсмусово-фуговальный станок отлично справляется с заготовками, на которых была проведена не очень качественная первоначальная обработка;

- ФРС состоит из двух частей, каждая из которых отвечает за определенные функции.

Рекомендации при выборе оборудования

На деревообрабатывающем рынке представлен большой ассортимент ФРС

При выборе достойного агрегата обращают внимание на такие параметры и характеристики:

- число ножей на рабочем валу;

- размеры и вес станка в комплекте;

- мощность двигателя;

- скорость передвижения заготовки в процессе обработки.

Виды станков

Станки представляют собой единую систему строгания и обработки рейсмусом. Мощный асинхронный двигатель защищен посредством ременной передачи от повышенных перегрузок и работает с пониженным выделением шума.

Если во время работы произошел сбой в электрическом питании, то повторное самопроизвольное включение невозможно из-за использования в конструкции магнитного пускателя. Для уменьшения трения поверхность станины и рабочего стола выполнены из шлифованного чугуна. Для удобства работы приемный стол и для подачи сделаны довольно длинными. Переключение со строгания на рейсмус и обратно происходит быстро, для каждого режима у патрубка есть два положения. Работа станка происходит без вибрации.

У станков с одновременным строганием и рейсмусовой обработкой есть неоспоримые преимущества и усовершенствования:

- выключатель выполнен в виде поворотного блока;

- при покрытии станины применяется порошковая окраска;

- долговечность станины и ее защита от коррозии обусловлена применяющимся материалом — чугуном;

- подачу можно отключить любое время;

- предусмотрена защита человека от древесной пыли;

- для удобства установки высоты предусмотрена удобная рукоятка;

- на некоторых моделях применяются ножи с двойными лезвиями.

Популярные модели

КРАТОН 01 ptwm оснащен жесткой станиной, предусмотрена автоматическая подача деталей, магнитный пускатель служит защитой от произвольного включения, встроенная турбина собирает отходы стружки и пыли, мощность двигателя — 1,6 кВт, предельный размер захвата — 2,5 мм, обороты составляют 8 тыс. в минуту.

STARK 1700 PWJ разработан немецкими конструкторами, модель отличается высокими качественными характеристиками. На валу расположено 2 ножа, ширина строгальной полосы составляет 203 мм, скорость движения детали — 6 м за минуту, мощность двигателя — 1,7 кВт, частота оборотов вала — 9 тыс. оборотов за минуту.

Оснастка

Срезка материала невозможна без острых стальных резцов, которыми оснащают оборудование. Прежде чем приступать к обработке заготовки, необходимо тщательно подойти к выбору оснастки. Мастера советуют учитывать при покупке резцов:

размеры;

область применения;

прочностные характеристики;

остроту.

Главное преимущество строгальных станков – простота эксплуатации. Выполнить монтаж нового резца можно без опыта и особых знаний об устройстве конструкции установки. Во время работы стоит позаботиться о грамотном использовании резцов, чтобы продлить срок службы комплектующих.

Схемы обработки металла строганием

Последние две цифры маркировки обозначают основной технологический параметр оборудования. Как правило, это – наибольший габарит обрабатываемого изделия в дециметрах. К примеру, марка 7310 будет указывать на то, что данный агрегат – поперечно-строгальный, и предназначен для обработки металла с максимальной длиной плоскости до 1000 мм. Буква в обозначении (например, 7А110) указывает на модификацию базовой модели (например, наличие гидропривода, дополнительного узла прижима и т.п.). Наличие буквы Ф в обозначении отмечает, что данное оборудование снабжено системой ЧПУ.

Строгальное оборудование следует использовать в технологических кампаниях по обработке и производству разного типа деталей. Исходные разновидности заготовок проходят процесс многоэтапной обработки на станках определённого вида. В оборудовании, производящемся на предприятии машиностроительного типа, используются детали разных конфигураций и габаритов.

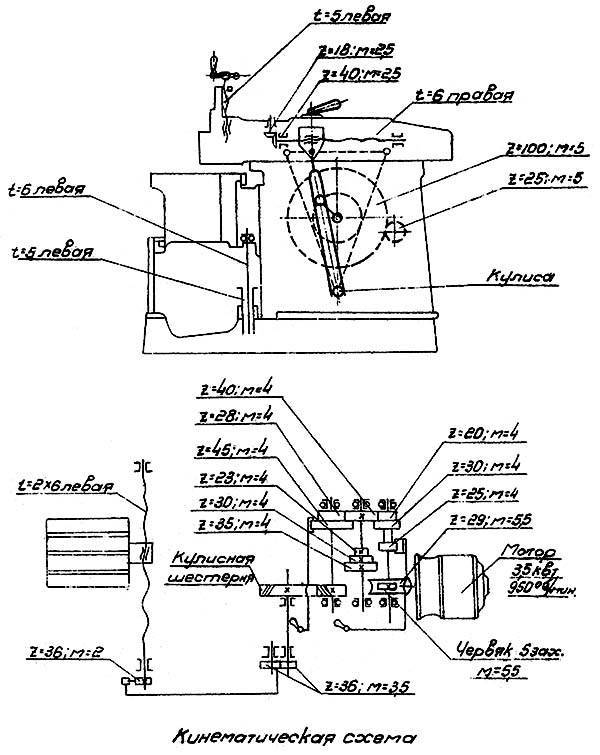

Устройство и принцип работы

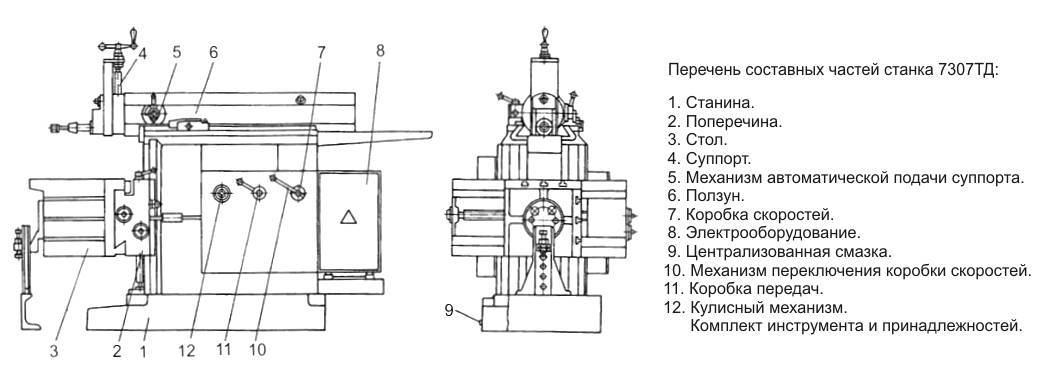

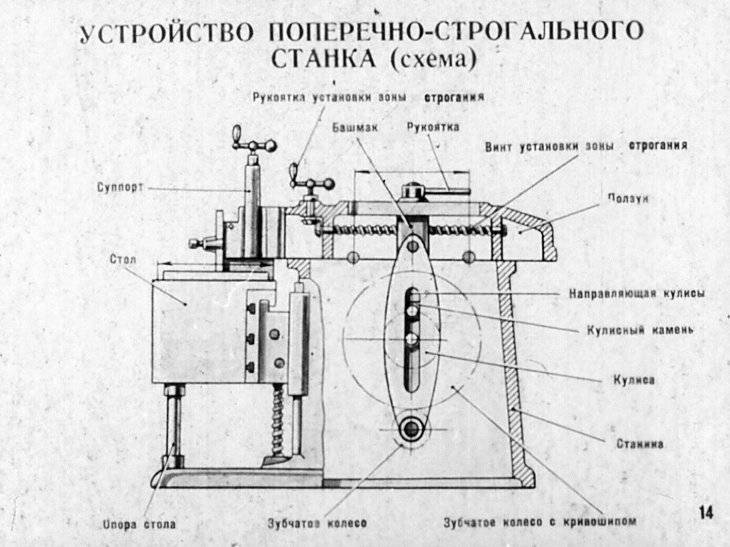

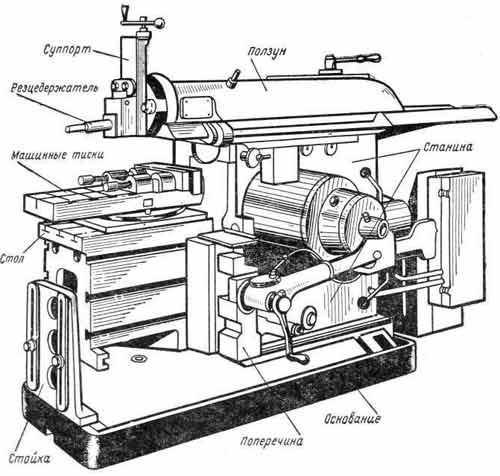

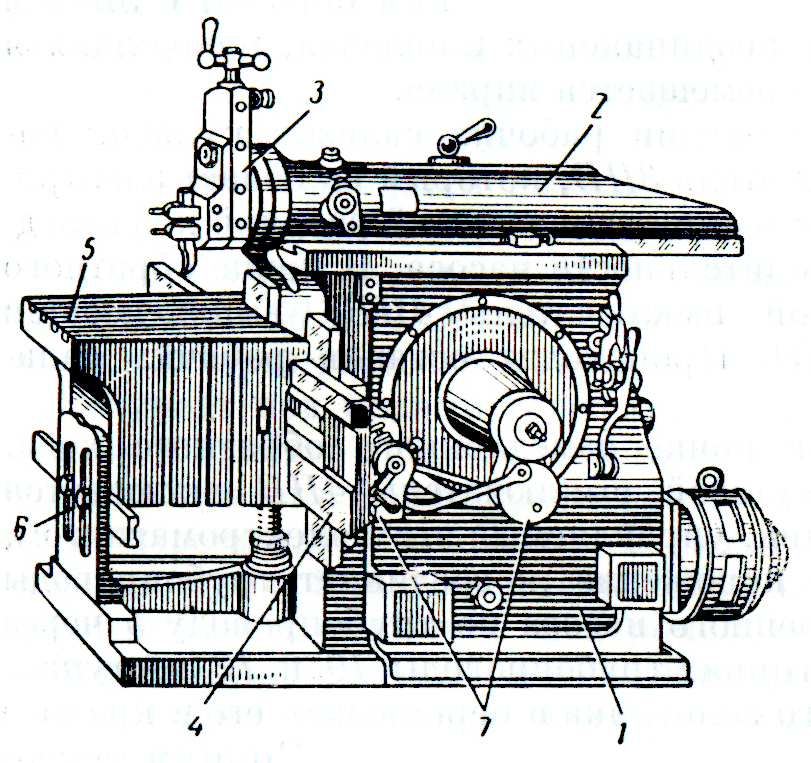

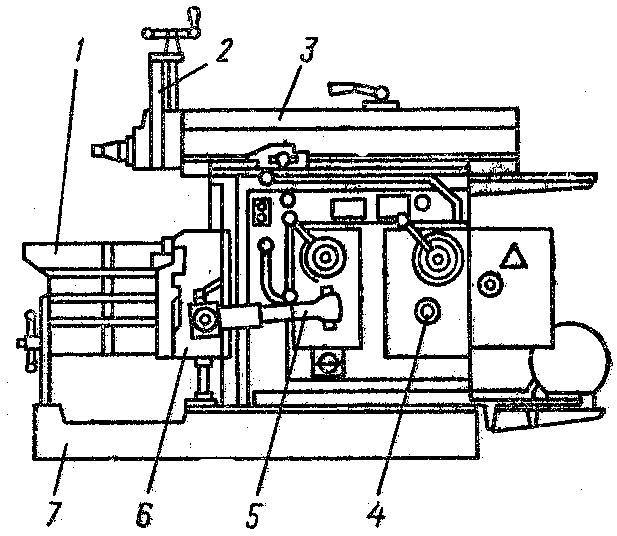

Механическая часть строгальных станков состоит из следующих элементов:

- чугунная или стальная станина — основная часть конструкции, воспринимающая основные нагрузки, используемая для размещения узла с режущим инструментом и рабочего стола;

- рабочая поверхность — предназначена для размещения заготовок, их крепления;

- направляющие —необходимы для перемещения ползуна или рабочей поверхности;

- ползун — выполняет поступательные перемещения при обработке заготовок;

- резец, используемый для резки металла;

- суппорт — фиксирует резец под определённым углом;

- коробка переключения передач — применяется для изменения скорости вращения шпинделя с закреплённой заготовкой;

- тиски для фиксирования деталей при обработке.

Конструкция также включает электрические компоненты: двигатель, органы управления, контролирующие датчики, системы защиты. Для охлаждения механических элементов используется система подачи смазочных, а также охлаждающих жидкостей. Все узлы станка располагаются внутри стального или чугунного корпуса.

Принцип работы основан на прямом контакте режущего инструмента с обрабатываемой деталью. Обработка происходит при перемещении или вращении заготовки относительно резца.

Обработка детали (

Классификация строгальных станков по металлу по технологии обработки:

- Для продольного строгания. Стол с деталью смещается относительно резца.

- Для поперечного строгания. Режущая часть двигается над рабочим столом, на котором закреплена деталь.

По виду привода:

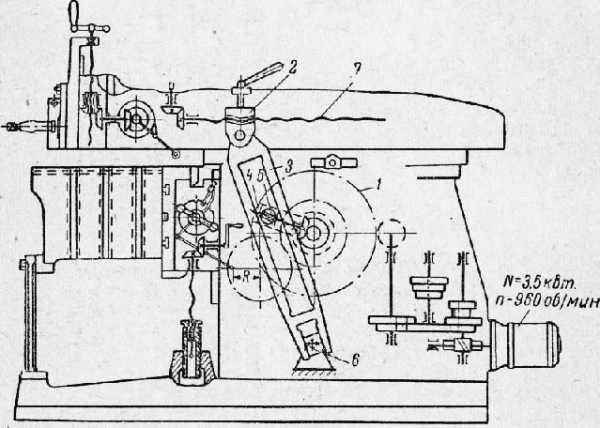

- гидравлические — подвижные механизмы перемещаются или вращаются с постоянной скоростью;

- кривошипно-кулисные — узлы двигаются в соответствии с установками кулисного механизма, то есть скорость можно подбирать под конкретную технологию обработки.

По способу воздействия на заготовку:

- протяжные — используются для снятия поверхностных слоёв (горизонтальных, вертикальных или комбинации первых двух вариантов)

- фасонно-строгальные — предназначены для создания сложных криволинейных поверхностей;

- долбёжные — применяются для создания отверстий, канавок при перемещении режущего инструмента исключительно вдоль вертикальной оси.

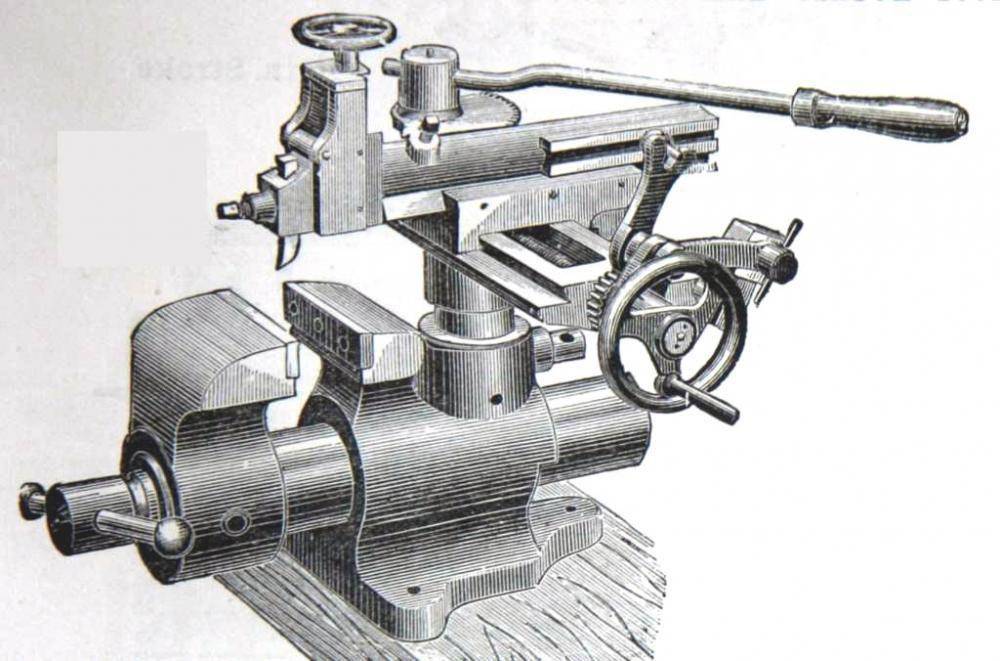

Различные конструкции фуговальных станков

Конструктивно фуговальное оборудование, изготовленное в промышленных условиях, сильно отличается от станков, изготовленных самостоятельно. Отличаются они используемыми материалами, технологиями, вспомогательным оборудованием и пр. Но, это не значит, что не будет востребован для домашнего применения самодельный фуговальный станок из простого электрорубанка. Для обработки небольших деталей в малом количестве он вполне подойдёт.

Строгальные станки по дереву бывают двух основных типов:

- Односторонние станки (именно об изготовлении такого варианта пойдёт речь). На таком оборудовании за один проход можно обработать только одну поверхность. Конструктивно – это наиболее простые устройства;

- Двусторонние или двух шпиндельные. Такое устройство, одновременно, может обработать две смежные поверхности детали. Такое оборудование довольно сложно изготовить самостоятельно.

Кроме вышеперечисленных видов можно ещё добавить, что станки могу быть как стационарные, так и мобильные.

Технические характеристики продольно-строгального двухстоечного станка 7210

| Наименование параметра | 7210 | 7212 | 7216 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Наибольшие размеры обрабатываемого изделия (высота х ширина), мм | 900 х 1000 | 1120 х 1250 | 1400 х 1600 |

| Наибольшее расстояние от поверхности стола до поперечины, мм | 1000 | 1220 | 1500 |

| Расстояние между стойками, мм | 1100 | 1350 | 1800 |

| Стол | |||

| Размеры рабочей поверхности стола, мм | 900 х 3000 | 1120 х 4000 | 1400 х 6000 |

| Наибольшее продольное перемещение стола (ход по оси X), мм | 700..3200 | 900..4200 | 1200..6200 |

| Максимальная нагрузка на стол (на 1м длины стола), кг | 1500 | 2000 | 2000 |

| Вес стола, кг | 3620 | 5460 | 10000 |

| Суппорты | |||

| Количество вертикальных суппортов на поперечине | 2 | 2 | 2 |

| Количество боковых суппортов на стойке | 1 | 1 | 1 |

| Наибольшее горизонтальное перемещение вертикальных суппортов на поперечине, мм | 1500 | 1875 | 2280 |

| Наибольшее вертикальное перемещение ползунов вертикальных суппортов, мм | 300 | 300 | 300 |

| Наибольшее вертикальное перемещение бокового горизонтального суппорта, мм | 900 | 1120 | 1400 |

| Цена деления лимба горизонтального перемещения вертикальных суппортов по поперечине, мм | 0,25 | 0,25 | 0,25 |

| Перемещение на один оборот лимба горизонтального перемещения вертикальных суппортов по поперечине, мм | 12 | 12 | 12 |

| Цена деления лимба вертикального перемещения бокового суппорта и ползунов, мм | 0,125 | 0,125 | 0,125 |

| Перемещение на один оборот лимба вертикального перемещения бокового суппорта и ползунов, мм | 6 | 6 | 6 |

| Наибольший угол поворота вертикальных суппортов, град | ±60° | ±60° | ±60° |

| Цена деления лимба поворота вертикальных суппортов, град | 1° | 1° | 1° |

| Поперечина | |||

| Наибольшее вертикальное перемещение поперечины, мм | 900 | 1120 | 1400 |

| Время автоматического зажима поперечины на стойках, с | 10 | 10 | 12 |

| Скорость вертикального установочного перемещения поперечины, м/мин | 0,346 | 0,346 | |

| Механика станка | |||

| Скорость рабочего хода стола в I диапазоне, м/мин | 6..90 | 6,5..80 | 6,5..80 |

| Скорость рабочего хода стола во II диапазоне, м/мин | 4..60 | 4..48 | 4..50 |

| Скорость обратного хода стола в I диапазоне, м/мин | 20..90 | 20..80 | 20..80 |

| Скорость обратного хода стола во II диапазоне, м/мин | 12..60 | 12..48 | 12..50 |

| Регулирование скорости хода стола | Бесступ | Бесступ | Бесступ |

| Пределы горизонтальных подач вертикальных суппортов на один двойной ход стола, мм | 0,5..25 | 0,5..25 | 0,5..25 |

| Пределы вертикальных подач вертикальных суппортов на один двойной ход стола, мм | 0,25..12,5 | 0,25..12,5 | 0,25..12,5 |

| Пределы горизонтальных и вертикальных подач бокового суппорта на один двойной ход стола, мм | 0,25..12,5 | 0,25..12,5 | 0,25..12,5 |

| Шаг горизонтальных подач вертикальных суппортов, мм | 0,5 | 0,5 | 0,5 |

| Шаг остальных подач суппортов, мм | 0,25 | 0,25 | 0,25 |

| Скорость горизонтальных установочных перемещений вертикальных суппортов, мм | 1,47 | 1,47 | 1,47 |

| Скорость вертикальных установочных перемещений вертикальных суппортов, м/мин | 0,735 | 0,735 | 0,735 |

| Скорость горизонтальных установочных перемещений бокового суппорта, м/мин | 0,735 | 0,735 | 0,735 |

| Скорость вертикальных установочных перемещений бокового суппорта, м/мин | 0,735 | 0,735 | 0,735 |

| Наибольшее тяговое усилие на рейке стола, кгс | 7000 | 12000 | |

| Предохранительное устройство для останова стола | Есть | Есть | Есть |

| Автоматический подъем резцедержателя при обратном ходе стола | Есть | Есть | Есть |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | |||

| Электродвигатель привода стола, кВт (об/мин) | 75 | 100 | 100 (1500) |

| Электродвигатель привода трехмашинного преобразователя, кВт (об/мин) | 40 | 55 | 75 (1470) |

| Электродвигатель привода двухмашинного преобразователя, кВт (об/мин) | 3 | 3 (1430) | |

| Электродвигатель перемещения поперечины, кВт | 2,2 | 5,2 | 5,2 (1450) |

| Электродвигатель зажима и отжима поперечины, кВт | 0,6 | 0,6 | 0,6 (1350) |

| Электродвигатель привода подачи и перемещения вертикальных суппортов, кВт | 2,2 | 2,2 | 2,2 (1430) |

| Электродвигатель привода подачи и перемещения бокового суппорта, кВт | 2,2 | 2,2 | 2,2 (1430) |

| Электродвигатель вентилятора, кВт | 0,6 | 0,6 | 0,6 (2800) |

| Электродвигатель привода маслонасоса, кВт | 0,27 (1400) | ||

| Генератор питания электродвигателя привода стола, кВт | 90 | 110 | 110 (1470) |

| Генератор питания цепей управления, катушек электромагнитов и обмотки возбуждения электродвигателя привода стола, кВт | 2,7 | 2,7 | 2,7 (1450) |

| Электродвигатель электромашинного усилителя возбудителя генератора привода стола, кВт | 2 | 2,2 | 2,2 (1440) |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 7950 х 4000 х 3450 | 9950 х 4500 х 3800 | 14000 х 4800 х 4350 |

| Масса станка, кг | 27500 | 35000 | 48000 |

Связанные ссылки

Каталог справочник строгальных металлорежущих станков

Паспорта к строгальным станкам и оборудованию

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Виды строгальных станков для обработки металла

Из-за холостого хода (обратного перемещения в начальную точку цикла), на который затрачивается время, не связанное со снятием стружки, строгальное оборудование по производительности уступает фрезерным станкам. Зато потребление энергии привода значительно меньше, чем, к примеру, у фрезерных станков, т. к. отсутствует вращательное движение рабочего инструмента и не требуется повышенных нагрузок привода электродвигателя.

Снятие верхнего слоя металла (стружки) совершается резцом благодаря возвратно-поступательным движениям режущего инструмента или заготовки. Существуют три основных вида строгального оборудования:

- кромкострогальные;

- поперечно-строгальные;

- продольно-строгальные.

Первый тип станков предназначен для строгальной обработки кромок листового металла. Суть технологии в следующем: листовую заготовку крепят на рабочем столе оборудования. Обработка резцом, закрепленным на движущейся в обоих направлениях каретке станка, происходит по краю листа. В качестве главного привода таких машин используют электромеханический двигатель, а передачу движения производят через блок зубчатых (шестеренчатых) колес.

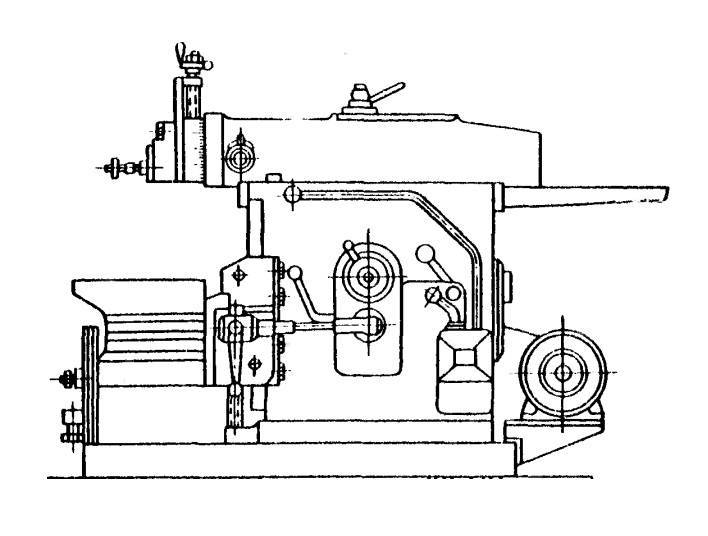

Поперечно-строгальное оборудование используют для операций с металлическими деталями небольших размеров. Движущим элементом является резец.

Продольно-строгальные станки отличаются от кромкострогальных тем, что имеют другой принцип работы. При такой строгальной обработке металла возвратно-поступательные движения совершаются не резцом, а металлической заготовкой. И это является их неоспоримым преимуществом, так как появляется возможность одновременной обработки двух кромок заготовки. Подобную операцию можно выполнить при оснащении станка двумя неподвижными резцами. Недостатком такого вида оборудования можно считать большие габариты, что предполагает для их функционирования наличие увеличенных площадей.

Классифицировать оборудование, предназначенное для строгальной обработки металла, можно в зависимости от:

- Конструкции привода. В машиностроительной отрасли используются подобные станки, оснащенные как гидравлическим приводом хода стола (или инструмента), так и с применением кривошипно-кулисного приводного механизма. В первом случае скорости перемещения подвижных узлов всегда постоянные и нерегулируемые, а во втором – могут изменяться в зависимости от особенностей технологической обработки, для переключения которых достаточно передвинуть в другое положение камень кулисного механизма.

- Количества одновременно обрабатываемых рабочих поверхностей. На четырехсторонних строгальных станках по металлу можно одновременно обрабатывать все грани заготовки, а при применении двухсторонних – только две с противоположных сторон. Следовательно, из-за установки сразу четырех резцов суппорт оборудования первого вида является более сложным по конструкции. Односторонние строгальные станки обычно изготавливаются небольших габаритов.

- Мощности приводного механизма. Функциональные возможности малогабаритных станков ограничены, но за счет невысоких цен и компактности они более популярны, так как их установку можно произвести в небольшом металлообрабатывающем цехе или в частной мастерской.

- Конфигурации перемещения стола или инструмента. Для строгальной обработки металла со сложными траекториями обрабатываемых поверхностей применяют фасонно-строгальные станки, оснащенные системой с ЧПУ. Такие модули повсеместно применяются при мелкосерийных производствах с целью создания на деталях плоских сложных поверхностей. Причем для этого необязательна квалификация оператора, так как все необходимые движения заготовки или режущего инструмента производятся согласно предварительно введенной в память программы, в которой указаны все необходимые координаты перемещений.

Основные критерии выбора строгального оборудования:

- площадь рабочего стола;

- мощность приводного электродвигателя;

- скорость передвижения резца по отношению к заготовке;

- доступные способы резания;

- конфигурация рабочего стола;

- возможность производить позиционирование режущего инструмента: угол наклона, траектории перемещений;

- уровень защиты корпуса от попадания влаги и пыли;

- максимально допустимый вес обрабатываемых деталей;

- репутация завода-изготовителя, срок гарантии, наличие дополнительных возможностей по модернизации, оснащению и усовершенствованию оборудования.