Стыковка лент методом холодной вулканизации

Мы готовы предложить Вам услуги по стыковке конвейерных резинотканевых лент методом холодной вулканизации, как на собственном производстве, так и на месте на предприятии заказчика.

Преимущества cтыковки лент холодной вулканизации

Нет необходимости приобретать дорогостоящий вулканизационный пресс.

Менее трудоемко по сравнению с горячей вулканизацией.

При стыковке на действующих конвейерах приходится переносить существенно меньше оборудования, т.е. только ручной и шлифовальный инструмент, а так же клей.

При стыковке с соблюдением технологии и высоком качестве стыковочных материалов гарантируется прочность стыка до 70% от прочности ленты.

Недостатки

- Температурный режим эксплуатации лент: от –45°С до +80°С.

- Температура окружающей среды при стыковке ленты не должна опускаться ниже +5 °С, температура стыкуемых элементов должна быть между +15°C и +45°C.

- Стыковка при влажности ниже точки росы должна быть исключена.

- По окончании работ требуется дополнительная выдержка ленты при температуре не ниже 0°С (в зависимости от применяемых стыковочных материалов от 2 до 24 часов), что значительно увеличивает время простоя конвейера.

- При сильной запыленности окружающей среды рекомендуется стыковать ленту методом горячей вулканизации.

Конвейерные (транспортерные) резинотканевые ленты должны стыковаться под углом 16°, при этом слои ленты должны нарезаться ступенями. Длина стыка зависит от прочности ленты, количества тканевых прокладок и прочности одной тканевой прокладки.

Основные рекомендации при холодной вулканизации лент

При стыковке рекомендуется использовать следующие материалы:

1. Клей SC 2000 (упаковка – 0,5; 1,0; 6,0; 12 кг); 2. Отвердитель UT- R20 (упаковка 20 и 40 г); 3. Растворитель для обезжиривания поверхности стыка – R4, бензин «Калоша» или «Нефрас».

При стыковке, расходуется приблизительно 1,5 кг клея на 1 м² поверхности стыка, из расчета двукратного нанесения (750 г на каждый слой нанесенного клея). Клей необходимо смешивать с отвердителем в пропорции: на 1 кг клея – 40 г отвердителя.

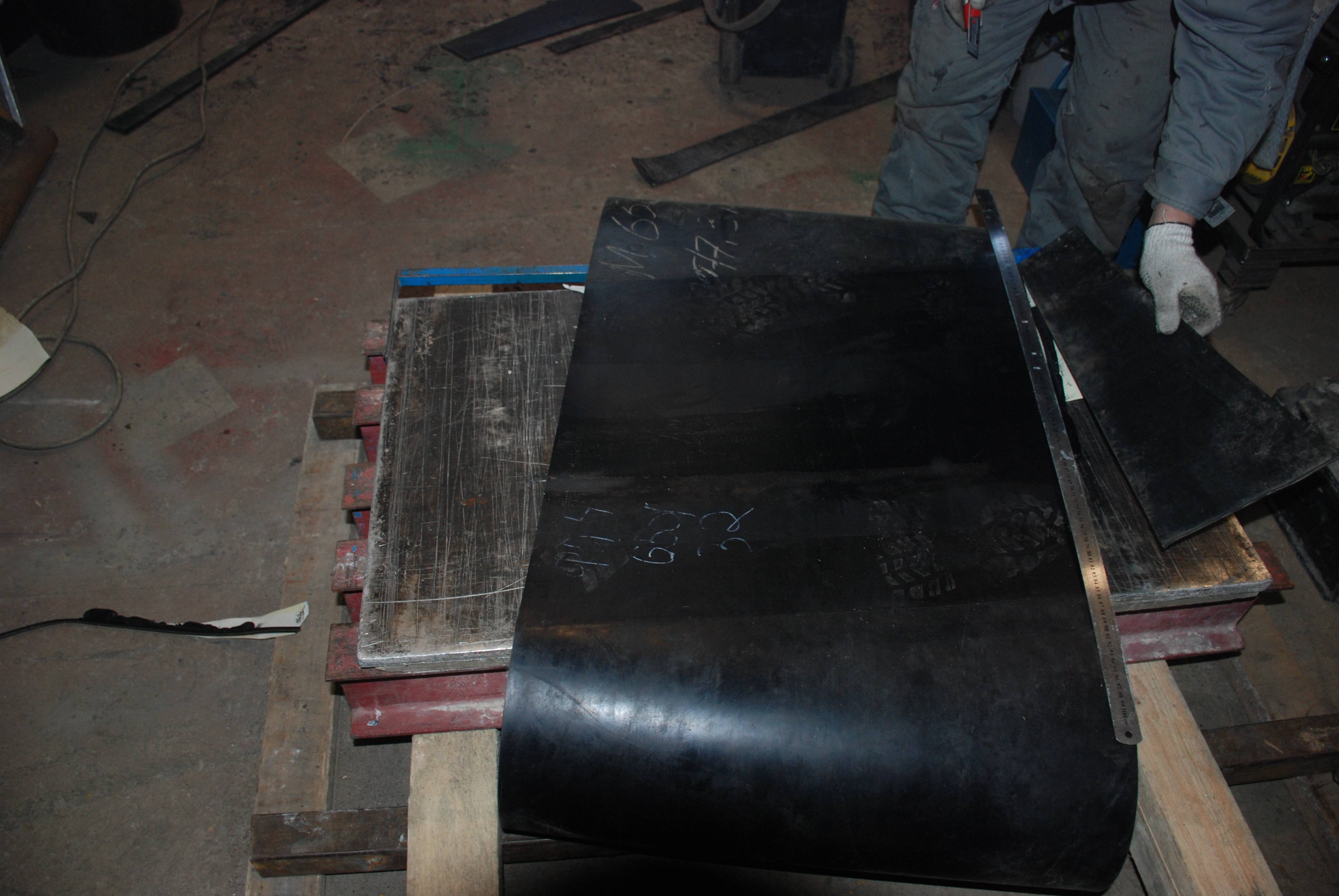

При стыковке надрез верхнего и нижнего слоя производится под углом 45°, тканевые прокладки режутся под углом 90°. После разрезки ленты, производится проверка стыковки: концы ленты накладываются друг на друга, при этом ступени на концах лент должны совпадать, а не закрываться, а между ними не должно быть промежутков. Стыковка должна быть проверена с обеих сторон ленты. При необходимости, шлифовкой производится удаление излишней резины со ступеней

Шлифовка должна производиться осторожно, чтобы не повредить прокладок. Особенно опасным является зашлифование прокладки, локальный перегрев резины или прокладок в процессе шлифования

Коричневый импрегнирующий слой должен сохраниться. Подготовленная поверхность очищается от излишних остатков при помощи щетки или пылесоса, а затем тряпкой, намоченной в соответствующем растворителе. Стыковочная часть ленты должна быть сухой. Влага на тканевых прокладках и поверхности ступеней устраняется при помощи горячего воздуха (макс. температура на поверхности ленты – 100°C). Клей наносится на сухую, очищенную стыковочную поверхность ленты в два слоя, каждый из которых высушивается в течение 25 минут при комнатной температуре. Соединение производится путем постепенного наложения концов ленты друг на друга, при этом необходимо следить, чтобы не произошло образование воздушных пузырьков. Соединенная конвейерная лента может быть введена в эксплуатацию через 24 часа.

Стыковка конвейерных лент – необходимая мера, которая позволяет удлинить конвейер либо его починить его, произведя замену поврежденного участка полотна. Она представляет собой технологичный процесс соединения 2-ух частей полотна для его преобразования в цельное «кольцо».

Чтобы провести качественную стыковку ленты, важно учитывать следующие параметры: ее вид, скорость агрегата, тип перемещаемого материала и условия использования оборудования. В дальнейшем это позволит исключить повреждение очистителей и роликов, просыпь материалов, сход полотна с конвейера и т.д

Сегодня известны 3 основных технологии стыковки транспортерных конвейерных лент, и каждая из них имеет свои особенности, достоинства и недостатки.

Преимущества замкового метода стыковки

Есть и несколько значительных положительных качеств использования замков. Примером назовем следующее:

- Очень высокая прочность.

- Достаточная гибкость в месте соединения.

- Используемые детали могут прослужить в течение долгого периода.

Вышеприведенная информация указывает на то, что нередко проходит применение аналогичной технологии собственно из-за причины немалого количества положительных качеств.

Напоследок напомним, что собственными силами провести стыковку без особенного оборудования весьма не легко. Собственно поэтому рекомендуется доверять работу профессионалам, которые специализируются на проведении таких работ. Сложные инструменты, нужные для холодной или горячей пластификации, можно повстречать в продаже. Исключительно при правильном использовании можно достичь задач.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

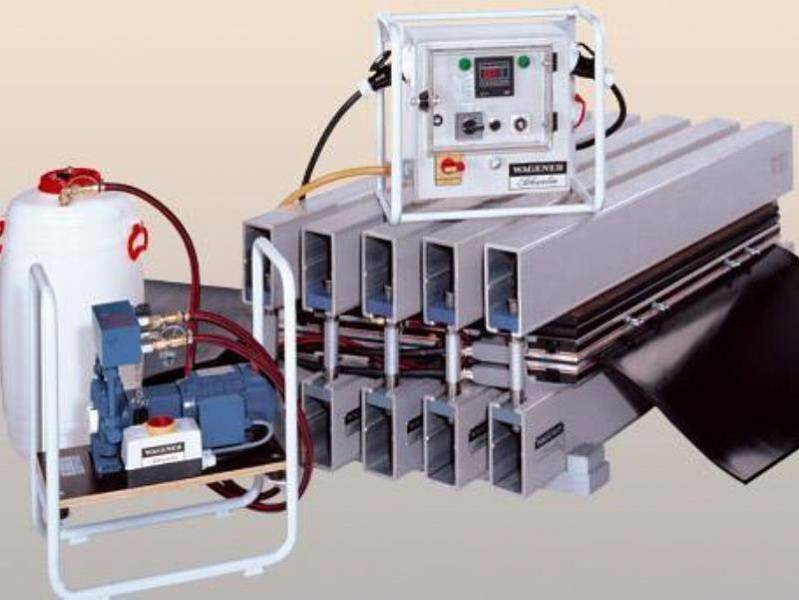

Горячая вулканизация конвейерной (транспортерной) ленты

Для предприятий и производств, использующих теплостойкие конвейерные (транспортерные) ленты, наилучшим и предпочтительным вариантом является стыковка лент с использованием вулканизационных прессов. Горячая вулканизация транспортерных лент, преимуществами данного метода являются долговечность и высокая ходимость ленты со стыком, выполненным методом горячей вулканизации. Она сопоставима со сроком действия самой ленты. При стыковке с соблюдением вех требований технологии и высоком качестве стыковочных материалов прочность стыка составляет около 98% от прочности самой ленты. Недостатками данного метода являются необходимость иметь довольно дорогой вулканизационный пресс, неразъемность соединения. длительность и трудоемкость процесса.

Соединение резинотросовых лент методом горячей вулканизации

Стыковка резинотросовых конвейерных лент может происходить только горячим методом. Он является наиболее трудоемким, самым дорогостоящим, однако дает наиболее прочное соединение, которое обеспечивает надежную работу всего конвейера даже при интенсивной работе и большой нагрузке.

Стыковка резинотросовой ленты методом горячей вулканизации заключается в том, что два предварительно обработанных конца ленты накладываются друг на друга, и нагреваются. В качестве связующего элемента используется слой резины. Стык является очень прочным, от 90% прочности ленты и более.

К основным преимуществам этого способа относятся:

прочность в месте соединения;

скорость вулканизации;

устойчивость к высоким температурам эксплуатации (если их выдерживает исходная резинотросовая лента);

для стыковки горячей вулканизацией нет необходимости снимать ленту с конвейера.

Благодаря тому, что такой метод соединения стыков приближен к технологическому процессу изготовления резинотросовой ренты, он обеспечивает высокую прочность к нагрузкам на разрыв.

К недостаткам горячей вулканизации относятся:

необходимость использовать сложное оборудование;

трудоемкость процесса стыковки;

увеличенная толщина ленты в месте стыка;

сниженная эластичность соединения.

Стыковка конвейерных лент – необходимая мера, которая позволяет удлинить конвейер либо его починить его, произведя замену поврежденного участка полотна. Она представляет собой технологичный процесс соединения 2-ух частей полотна для его преобразования в цельное «кольцо».

Чтобы провести качественную стыковку ленты, важно учитывать следующие параметры: ее вид, скорость агрегата, тип перемещаемого материала и условия использования оборудования. В дальнейшем это позволит исключить повреждение очистителей и роликов, просыпь материалов, сход полотна с конвейера и т.д. Сегодня известны 3 основных технологии стыковки транспортерных конвейерных лент, и каждая из них имеет свои особенности, достоинства и недостатки

Сегодня известны 3 основных технологии стыковки транспортерных конвейерных лент, и каждая из них имеет свои особенности, достоинства и недостатки.

Особенности выбора метода стыковки конвейерной ленты

Зная преимущества и недостатки каждого способа соединения конвейерной ленты, можно принять взвешенное решение.

Так, современные механические крепежи могут применяться для лент, имеющих высокий уровень натяжения. Крепежи позволяют свести к минимуму просеивание транспортируемых материалов, не вызывают шума. При правильной установке и обслуживании могут использоваться с очищающими устройствами транспортерной ленты.

Методы вулканизации подходят не для всех типов конвейерных лент. При нагревании в процессе вулканизации изношенные изделия становятся хрупкими. Также недопустимо использовать вулканизацию для стыковки старых резиновых лент, потому что со временем способность резины к связыванию ухудшается.

Бывают такие случаи, когда длины изделия недостаточно, чтобы провести стыковку методом вулканизации. Кроме этого, для успешного проведения требуются чистые, сухие и относительно теплые условия. Различные факторы, например химические включения на ленте, высокий уровень влажности или экстремально низкая температура, исключают адгезию, из-за чего соединение будет ослабленным.

Невозможно проведение вулканизации и в труднодоступных местах. Применение метода также требует отключения оборудования на длительное время, тогда как механическое соединение выполняется намного быстрее. При вулканизации конвейерных лент используются специальные вещества, для затвердевания которых нужно минимум 8 часов, соответственно, все это время оборудование будет простаивать.

Нужно также знать, что ранние признаки нарушения адгезии невозможно обнаружить визуально при вулканизированном соединении.

Материалы для горячей стыковки конвейерных лент самые дорогие, если сравнивать с холодной вулканизацией или механическим методом. Чтобы стыковать или отремонтировать конвейерные ленты методом холодной или горячей вулканизации, а также для футеровки бункеров и барабанов, используются следующие материалы:

- растворы специального назначения;

- праймеры;

- клеи двухкомпонентные;

- очищающие средства;

- ткани и клеящие материалы;

- отвердители;

- пленки;

- обкладки;

- бумага.

Для надежной фиксации каждый материал необходимо подбирать очень тщательно, уделяя внимание его качеству. Стыковка транспортерных лент должна выполняться исключительно квалифицированным специалистом, который имеет опыт в решении подобных задач

При вулканизации все изделие становится более слабым, потому что удаляется резинотканевый слой. Именно поэтому, если нарушены нормативные требования, вулканизация ухудшит прочность конвейерной ленты. При механическом методе целостность изделия не будет нарушена.

За годы работы наша компания смогла наладить поставку конвейерных лент лучших иностранных производителей, а также запустить собственное производство конвейерного оборудования и создать качественную сервисную службу. В штате работают только квалифицированные специалисты с большим опытом, которые подберут оптимальный метод стыковки конвейерных лент и выполнят работу в короткие сроки. Обращение к нам позволит свести к минимуму простой оборудования на вашем производстве. Гарантируем высокое качество выполнения работ по доступным ценам.

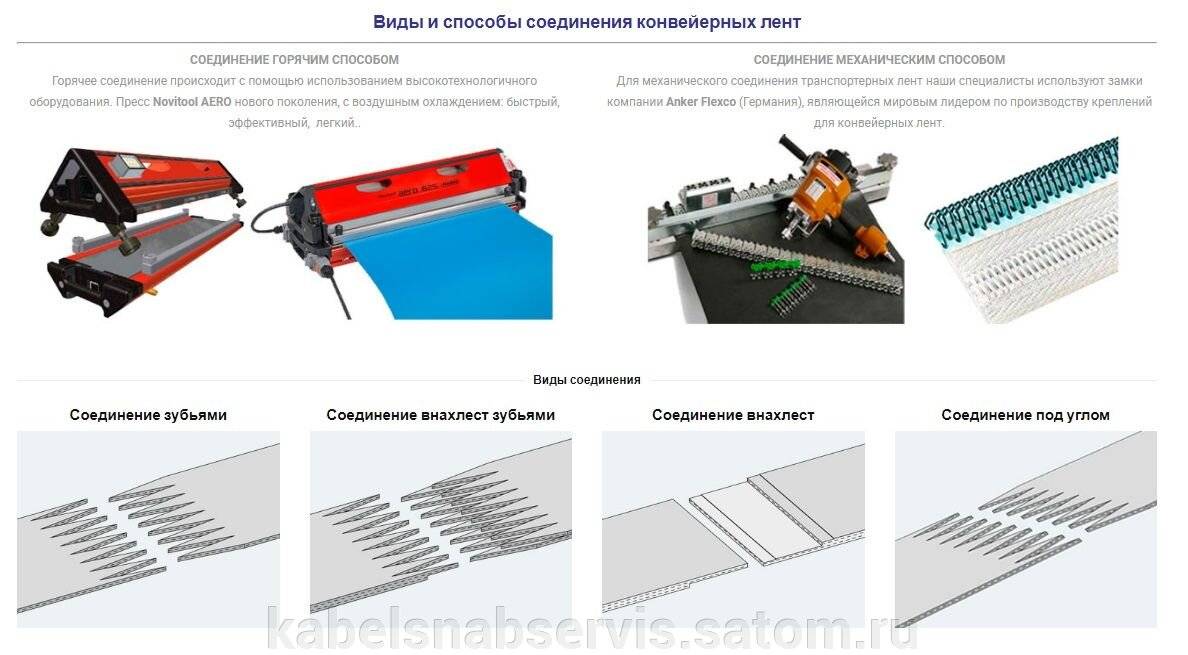

Виды соединения

В отличие от бесконечных конвейерных лент, износ отдельных звеньев всегда устанавливается визуальным путём, что позволяет обслуживающим бригадам оперативно завершить ремонт во время запланированного простоя транспортёра.

Преимущество механических соединений заключается также в возможности использования имеющихся лент. Например, неразумно использовать бесконечное сращивание изношенного звена, потому что старение и износ материала делают сращивание более уязвимым. В то же время механическое сращивание не влияет на прочность крепления.

Крепёж конвейерной ленты может быть шарнирным или разделяемым. Эта функция позволяет устанавливать/заменять ленту без необходимости разбирать всю конвейерную систему или снимать ленту с рамы транспортёра, что значительно экономит время. Такой способ позволяет легко очищать компоненты конвейера, просто удаляя шарнирный штифт или разводя концы звена в стороны. После очистки сплошность стыка восстанавливается в полной мере.

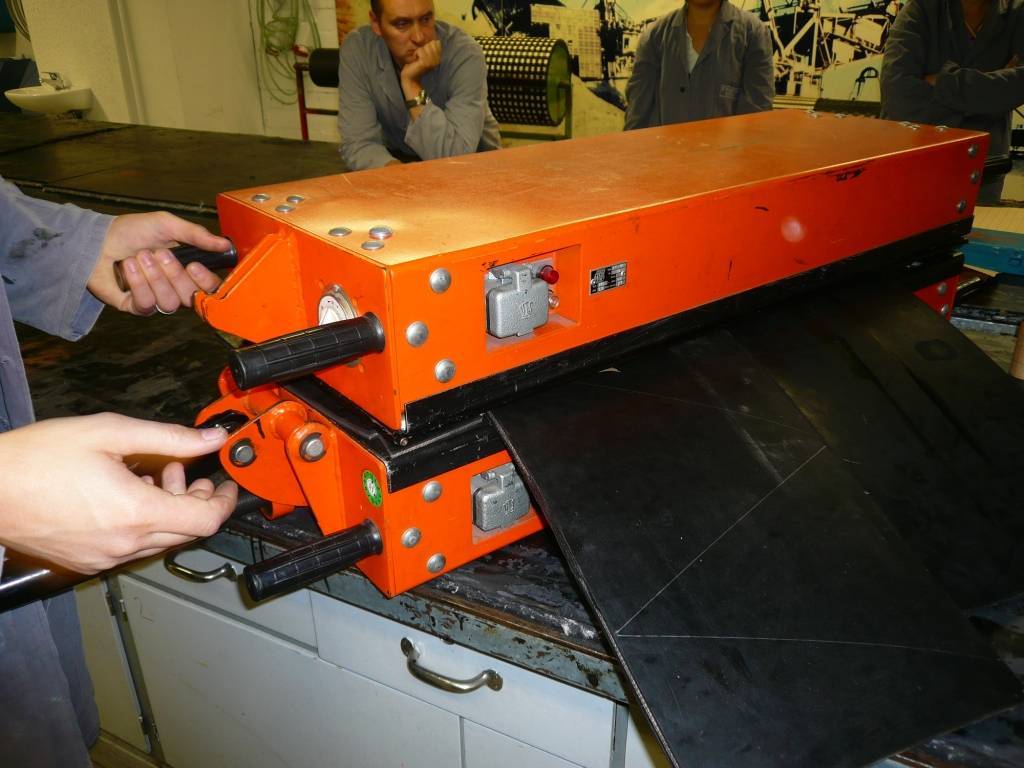

Холодная вулканизация

Метод склеивания стыков с помощью качественного двухкомпонентного клея называют холодной вулканизацией. Такой способ стыковки обеспечивает достаточно высокую прочность соединения краев транспортерной ленты (до 70%) при невысокой стоимости процесса. Достоинствами технологии являются:

- Невысокая трудоемкость процесса;

- Дешевизна услуги;

- При ремонте действующего конвейера требуется небольшое количество инструментов.

Недостатками холодной методики является невозможность:

- Эксплуатации конвейерной ленты при температуре ниже -45°С и выше 80°С;

- Использования методики при температуре менее +5°С;

- Стыковки при высокой влажности и сильной запыленности;

- Немедленного использования после стыковки (требуется выдержка 2-24 часа).

Перед стыковкой следует обязательно очистить, обезжирить и просушить полотно.

Методы испытаний

Некоторые свойства можно определить исключительно при проведении испытаний. По мимо этого, лента конвейерная проходит проверки чтобы исключить допустимости выпуска продукта с значительными дефектами. Лента из резины тестируется так:

- Применяется зрительный метод, который дает возможность определить наличие или отсутствие недостатков.

- Точность размеров устанавливается не раньше, чем после прохождения 8-ми часов с момента вулканизации.

- Длина исследуется во время использования специализированного инструмента для измерений, который имеет несущественную погрешность в работе.

- Критерий ширины очень часто исследуется железной рулеткой.

- Согласно необходимым нормам в ГОСТ 11358 толщина меряется специализированным инструментом, цена деления которого составляет 0,1 мм. При этом лучше всего проводить замер в некоторых местах, благодаря чему исключается вероятность допущения неточности.

- Делаются также физико-механические тесты, которые должны проходит не раньше чем после прохождения 8-ми часов с момента вулканизации.

- Основным параметром можно назвать крепость на разрыв. Для аналогичного теста выбирается заготовка длиной не менее 400 мм и шириной 70 мм.

В общем можно сказать то, что используемые методы испытаний дают возможность определить все характерности такого изделия. Они все должны проходит только при соблюдении установленных параметров в ГОСТ.

3) Стыковка конвейерных лент механическими соединителями

Благодаря использованию механического способа скрепления лент с помощью замков особой конструкции соединение полотен производится легко, быстро (и в некоторых случаях допускает последующее разъединение и соединение). Несомненным преимуществом этого метода является и то, что не требуется применение специализированного громоздкого оборудования.

Механическое соединение полотен конвейерных лент может осуществляться с помощью:

- неразъемного заклепочного (способного выдерживать очень большие нагрузки) соединения;

- шарнирного заклепочного (используемого обычно для резинотканевых, а также поливинилхлоридных лент) соединения;

- неразъемного болтового (предназначенного для решения задач качественного скрепления транспортирующих лент) соединения;

- шарнирного болтового (применяемого для полотен, движущихся по барабанам) соединения;

- проволочных замков (в частности таких, как «Анкер», чаще всего используемых при восстановлении работоспособности транспортирующего оборудования, эксплуатируемого в сельском хозяйстве, в пищевом производстве, на складах и т. д.);

- скобового крепления (например, типа «Аллигатор», применяемого для слабонагруженных лент)

СОЕДИНЕНИЕ КОНВЕЙЕРНОЙ ЛЕНТЫ МЕХАНИЧЕСКИМ СПОСОБОМ

Соединение конвейерных лент механическим способом, при котором применяются механические соединители — соединительные замки, является наиболее быстрым и доступным способом стыковки конвейерных и транспортерных лент. Механически можно соединять все ленты, кроме тросовых. Для механического соединения транспортерных лент мы предлагаем замки известных производителей MLT (Франция) и FLEXCO (США), являющимися мировыми лидерами по производству креплений для конвейерных лент. Кроме того, мы предлагаем соединительные замки российского производства, не уступающие по качеству лидерам рынка:

Это интересно: Сверление отверстий — технология, режимы, оборудование, инструмент

Виды повреждений, подлежащие ремонту

Практически любое транспортерное полотно можно отремонтировать. Есть несколько видов повреждений:

- продольные разрезы;

- поперечные разрезы;

- сквозные пробои;

- нарушение тканевого корда.

Ленты с такими повреждениями восстанавливают.

Продольный разрез

При интенсивной эксплуатации полотна может появиться продольный порез. Перед ремонтными работами измеряют его длину. При большом разрыве поверх ленты устанавливают механическую накладку, фиксируемую специальными крепежными элементами. Небольшое повреждение устраняют наложением латки и холодной вулканизацией.

Поперечный разрез

Такое повреждение необходимо своевременно устранить, иначе оно быстро увеличиться в размерах и приведет в негодность большой участок ленты. Разрез в середине устраняют механической накладкой с крепежными элементами или латкой с холодной вулканизацией. При разрывах по краям заменяют участок полотна.

Сквозной пробой

Для восстановления ленты конвейера с таким повреждением необходимо сделать накладку такого же материала и сделать механическое крепление.

Нарушение тканевого корда

Повреждение полотна со срезанным или выщербленным краем необходимо своевременно устранить, так как при эксплуатации происходит дальнейшее углубление разрыва. Если нарушен большой участок тканевого корда, требуется замена новым аналогичным материалом. При небольшой степени повреждения край проклеивают специальным составом. Иногда, чтобы исключить повторное нарушение тканевого корда, делают срез поврежденного участка и обработку клеем.

Существующие нормы безопасности, регламентирующие применение механических стыков

Эксплуатация механических стыковых соединений конвейерных лент на промышленных предприятиях, в подземных рудниках, угольных шахтах, в том числе опасных по газу и пыли, черной и цветной металлургии, должна соответствовать следующим нормативным документам:

– ПБ 05-618-03 «Правила безопасности в угольных шахтах» ;

– РД 03-423-01 «Нормы безопасности на конвейерные ленты для опасных производственных объектов и методы испытания» п. 1.1. Настоящие Нормы безопасности распространяются на конвейерные ленты, применяющиеся на опасных производственных объектах, подведомственных Ростехнадзору России, в том числе на угольных и сланцевых шахтах, рудных шахтах, открытых разработках угля и других горючих полезных ископаемых, на предприятиях по обогащению полезных ископаемых и предприятиях черной и цветной металлургии;

– п. 2.4. Разрывная прочность стыковых соединений конвейерных лент по отношению к разрывной (номинальной) прочности ленты должна быть не менее 50% – для механических соединений резинотканевых многопрокладочных лент .

Согласно РД-05-526-03 инструкции по безопасной перевозке людей ленточными конвейерами в подземных выработках угольных и сланцевых шахт:

– п. 5.3. «Стыковка лент должна производиться в соответствии с требованиями инструкций изготовителей конвейерных лент или изготовителей стыковочных материалов;

– допускается соединение тканевых лент участковых конвейеров при углах наклона выработки до 10° механическим способом (скобами) при условии обеспечения таким стыковым соединением прочности не менее 50% от фактической прочности ленты в режиме статического испытания;

– использование механического соединения лент, эксплуатируемых в выработках с углами наклона до 15°, допускается при условии обеспечения прочности соединения не менее 60% от фактической прочности ленты в режиме статического испытания.

Механические соединители должны быть допущены к применению Ростехнадзором России в установленном порядке» .

Компанией «СПК-Стык» было проведено более 30 испытаний на прочность стыкового соединения «Вулкан» на разных типах конвейерных лент в ОАО «НЦ ВостНИИ». Результаты проведенных испытаний подтвердили прочность стыкового соединения «Вулкан» свыше 60%, что соответствует условиям его применения на грузолюдских ленточных конвейерах.

На основании Федерального закона №116-ФЗ от 21.07.1997 г. (ред. от 31.12.2014) – Статья 7, п.2 – «Если техническим регламентом не установлена иная форма оценки соответствия технического устройства, применяемого на опасном производственном объекте, обязательным требованиям к такому техническому устройству, оно подлежит экспертизе промышленной безопасности: до начала применения на опасном производственном объекте …» .

Заключение промышленной безопасности на соединение «Вулкан» в ОАО «НЦ ВостНИИ» компанией «СПК-Стык» было получено трижды:

– №7-386 от 28.05.2007 г. (рег. №68-ИД-04600-2007) после разработки соединения, перед проведением промышленных испытаний;

– №485-В от 15.10.2007 г. (рег. №68-ИД-07035-2007) перед получением Разрешения Ростехнадзора;

– №840-В от 29.09.2010 г. (рег. №68-ТУ-26482-2010) перед повторным получением Разрешения Ростехнадзора.

Металлические сетки для печей

В случаях применения конвейерных сеток в печах, например, в закалочных печах, в печах для выпечки хлебобулочных изделий, сушильных печах, применяются сетки с особым так называемым печным типом плетения с использованием специальных термостойких проволок. Наиболее термостойкие стали, используемые в печных сетках, – это стали с высоким содержанием никеля и хрома, рабочая температура таких сеток доходит до 600 град и более. При использовании низких температур вполне работоспособны более дешевые нержавеющие стали. В случаях применения сеток в печах из простых углеродистых сталей не надлежит их использовать при температурном режиме выше 300 град., так к как резко ухудшаются прочностные свойства сетки и увеличивается ее ползучесть (то есть сетчатая лента удлиняется).

Соединение транспортерной ленты горячим способом

В продаже можно встретить достаточно большое количество специальных составов, которые применяются для восстановления конвейерной ленты. Горячая вулканизация конвейерных лент – весьма распространенная технология, так как под воздействием высокой температуры и давления происходит склеивание двух основ. Довольно большое распространение получили синтетические и натуральные каучуковые смолы, которые при расплавлении создают надежное соединение. Оборудование для стыковки конвейерных лент и специальные составы позволяют добиться прочности, которая на 10% меньше изначального показателя. При стыковке методом горячей вулканизации можно добиться высокой прочности. Подобная технология характеризуется следующими преимуществами:

- Проводимая стыковка конвейерных лент позволяет достигнуть высокой прочности в месте стыка.

- Проводимая вулканизация транспортерной ленты позволяет достигнуть равномерности слоя в месте стыковки.

- Нет зазора в месте крепежа. За счет этого обеспечивается равномерность хода изделия по роликам и другим фиксирующим элементам.

- Есть возможность провести процедуру даже при низкой температуре окружающей среды, а также сильном запылении помещения. Именно поэтому существенно упрощается поставленная задача, для горячей вулканизации не требуется специальное помещение.

- Высокая степень гибкости получаемого стыковочного шва. За счет этого есть возможность провести установку изделия на механизме, который может транспортировать вещество по сложной траектории.

- Провести рассматриваемую процедуру можно без демонтажа оборудования. Именно поэтому поставленная задача существенно упрощается и ускоряется.

- Есть возможность использовать технологию горячей стыковки для ленты, которая может использоваться для транспортировки самых различных материалов.

- Долговечность получаемого изделия. Как показывает практика, применяемая технология позволяет продлить эксплуатационный срок в несколько раз.

- Лента может эксплуатироваться в том же температурном режиме, что и до проведения технологии стыковки.

Приведенная выше информация указывает на то, что подобная технология характеризуется довольно большим количеством преимуществом. Однако есть и несколько серьезных недостатков:

- На стыковку изделий уходит довольно большое количество времени.

- Процедура может быть проведена исключительно при применении специального оборудования.

Горячий метод вулканизации сегодня получил весьма широкое распространение. Однако он применим не во всех случаях, в некоторых больше всего подходит механический способ.

Преимущества замкового метода стыковки

Есть и несколько существенных преимуществ применения замков. Примером назовем следующее:

- Повышенная прочность.

- Достаточная гибкость в месте соединения.

- Применяемые элементы могут прослужить в течение длительного периода.

Приведенная выше информация указывает на то, что часто проводится использование подобной технологии именно по причине большого количества преимуществ.

В заключение отметим, что самостоятельно провести стыковку без специального оборудования достаточно сложно. Именно поэтому рекомендуется доверять работу профессионалам, которые специализируются на проведении подобных работ. Специальные инструменты, необходимые для холодной или горячей пластификации, можно встретить в продаже. Только при правильном применении можно достигнуть поставленных задач.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.